Ремонт подшипников скольжения.ppt

- Количество слайдов: 10

РЕМОНТ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ Выполнили: Овсянников Н. Ю. Поливец А. С.

РЕМОНТ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ Выполнили: Овсянников Н. Ю. Поливец А. С.

Подшипник скольжения – обычно неподвижный цилиндр, сквозь который проходит вал. Такие подшипники иногда называют втулками скольжения. Подшипник скольжения может быть применен при меньших нагрузках и меньших скоростях, чем подшипник качения. При этом Подшипники скольжения находят широкое применение в машиностроении, автомобильной индустрии, бытовой технике и т. д. , т. к. они зачастую дешевле подшипников качения, компактнее и могут отвечать весьма специфическим требованиям, например работе при высоких температурах.

Подшипник скольжения – обычно неподвижный цилиндр, сквозь который проходит вал. Такие подшипники иногда называют втулками скольжения. Подшипник скольжения может быть применен при меньших нагрузках и меньших скоростях, чем подшипник качения. При этом Подшипники скольжения находят широкое применение в машиностроении, автомобильной индустрии, бытовой технике и т. д. , т. к. они зачастую дешевле подшипников качения, компактнее и могут отвечать весьма специфическим требованиям, например работе при высоких температурах.

Подшипник скольжения

Подшипник скольжения

Устройство подшипника скольжения с кольцевой смазкой: 1 — маслоспускная пробка, 2 — торцевая крышка корпуса, 3 — винт, 4 — крышка масляной камеры, 5 — корпус подшипника, 6 — втулка, 7 — маслоулавливающие канавки, 8 — канавка в корпусе, 9 — маслосточное отверстие, 10 — распределительная смазочная канавка, 11 — смазочное кольцо, 12 — масляная камера.

Устройство подшипника скольжения с кольцевой смазкой: 1 — маслоспускная пробка, 2 — торцевая крышка корпуса, 3 — винт, 4 — крышка масляной камеры, 5 — корпус подшипника, 6 — втулка, 7 — маслоулавливающие канавки, 8 — канавка в корпусе, 9 — маслосточное отверстие, 10 — распределительная смазочная канавка, 11 — смазочное кольцо, 12 — масляная камера.

Ремонт подшипников сводится обычно к перезаливке или изготовлению новых вкладышей. Неразъемные вкладыши вытаскивают из подшипниковых щитов после отвертывания стопорного болта специальным приспособлением как показано на рисунке. Этим же приспособлением производят обратную запрессовку вкладышей после ремонта.

Ремонт подшипников сводится обычно к перезаливке или изготовлению новых вкладышей. Неразъемные вкладыши вытаскивают из подшипниковых щитов после отвертывания стопорного болта специальным приспособлением как показано на рисунке. Этим же приспособлением производят обратную запрессовку вкладышей после ремонта.

Верхнюю половину разъемного вкладыша снимают после освобождения крышки подшипника, нижнюю же половину вынимают поворотом ее вокруг вала, после того как вал краном или домкратом несколько приподнимается вверх для разгрузки нижней половины вкладыша. Если требуется перезаливка вкладыша баббитом, то после выплавления старого баббита поверхность вкладыша должна быть тщательно очищена, протравлена кислотой и облужена. Перед заливкой вкладыш должен быть нагрет до 250° С, иначе баббит будет отставать от стенок вкладыша.

Верхнюю половину разъемного вкладыша снимают после освобождения крышки подшипника, нижнюю же половину вынимают поворотом ее вокруг вала, после того как вал краном или домкратом несколько приподнимается вверх для разгрузки нижней половины вкладыша. Если требуется перезаливка вкладыша баббитом, то после выплавления старого баббита поверхность вкладыша должна быть тщательно очищена, протравлена кислотой и облужена. Перед заливкой вкладыш должен быть нагрет до 250° С, иначе баббит будет отставать от стенок вкладыша.

Для заливки применяется баббит двух марок: Б-16 и Б-83 При плавлении баббита поверхность его должна быть очищена от шлака, а для предотвращения окисления на поверхность расплавленного баббита можно посыпать древесный уголь. Очищать расплавленный баббит рекомендуется также сухим хлористым аммонием (нашатырем), кусочек которого, завернутый в бумагу, помещают в луженую стальную трубку с отверстием и опускают на дно тигля с расплавленным баббитом Температура баббита при заливке должна быть в пределах 400— 450° С. Наилучшим способом заливки является центробежная заливка, которая обеспечивает минимальный расход баббита за счет сокращения припуска на обработку, а также высокие антифрикционные свойства (минимальное трение) слоя баббита и прочное сцепление его со стенками вкладыша.

Для заливки применяется баббит двух марок: Б-16 и Б-83 При плавлении баббита поверхность его должна быть очищена от шлака, а для предотвращения окисления на поверхность расплавленного баббита можно посыпать древесный уголь. Очищать расплавленный баббит рекомендуется также сухим хлористым аммонием (нашатырем), кусочек которого, завернутый в бумагу, помещают в луженую стальную трубку с отверстием и опускают на дно тигля с расплавленным баббитом Температура баббита при заливке должна быть в пределах 400— 450° С. Наилучшим способом заливки является центробежная заливка, которая обеспечивает минимальный расход баббита за счет сокращения припуска на обработку, а также высокие антифрикционные свойства (минимальное трение) слоя баббита и прочное сцепление его со стенками вкладыша.

Внутрь вкладыша вставляют сердечник конусной формы, облегчающей выбивку его после заливки Диаметр сердечника должен быть рассчитан так, чтобы у слоя баббита имелся достаточный припуск на обработку При диаметре вала 50— 60 мм припуск должен состарлять 8— 10 мм, при вале 100— 150 мм—. припуск 15— 20 мм Обе половины разъемного вкладыша перед заливкой схватываются хомутами, между ними прокладывается тонкий листовой асбест для облегчения разъема после заливки. Снаружи для предупреждения протекания баббита через имеющиеся во вкладыше отверстия (канавки для смазочных колец и т. д) вкладыш обертывается асбестовой бумагой или обмазывается глиной. Заливают медленно непрерывной струей, причем для выхода газов поверхность заливки протыкают прутом. После заливки и остывания вкладыш протачивают с припуском на пришабрива-ние.

Внутрь вкладыша вставляют сердечник конусной формы, облегчающей выбивку его после заливки Диаметр сердечника должен быть рассчитан так, чтобы у слоя баббита имелся достаточный припуск на обработку При диаметре вала 50— 60 мм припуск должен состарлять 8— 10 мм, при вале 100— 150 мм—. припуск 15— 20 мм Обе половины разъемного вкладыша перед заливкой схватываются хомутами, между ними прокладывается тонкий листовой асбест для облегчения разъема после заливки. Снаружи для предупреждения протекания баббита через имеющиеся во вкладыше отверстия (канавки для смазочных колец и т. д) вкладыш обертывается асбестовой бумагой или обмазывается глиной. Заливают медленно непрерывной струей, причем для выхода газов поверхность заливки протыкают прутом. После заливки и остывания вкладыш протачивают с припуском на пришабрива-ние.

У разъемных вкладышей после заливки вкладыш делится на две половины, места разъема очищаются, между половинками вкладыша кладут регулировочные медные прокладки общей толщиной 0, 8— 1, 2 мм, позволяющие при дальнейшей эксплуатации путем их удаления уменьшать по мере разработки подшипника зазор между валом и вкладышем. Обе половины вместе с прокладками схватывают хомутом, после чего подшипник растачивают. Затем прорезают смазочные (маслораспределитель-ные) канавки. У хорошо работающего подшипника вал «всплывает» на смазку, так что между валом и вкладышем образуется тонкий слой масла. Резцом (при нормальной установке вкладыша) протачивают маслоуловительные канавки по краям вкладыша. Ширина масло-распределительных и маслоуловитель-ных канавок для (подшипников с диаметром шейки вала 10— 150 мм делается 3 — 6 мм <и глубина 1, 5— 3 мм. Маслоуловительные канавки через отверстия, проходящие через стенку вкладыша снизу, должны сообщаться с масляной камерой щита (стойкд). Далее подшипник пришабривают. У разъемных вкладышей пришабривают отдельно нижнюю и верхнюю половины.

У разъемных вкладышей после заливки вкладыш делится на две половины, места разъема очищаются, между половинками вкладыша кладут регулировочные медные прокладки общей толщиной 0, 8— 1, 2 мм, позволяющие при дальнейшей эксплуатации путем их удаления уменьшать по мере разработки подшипника зазор между валом и вкладышем. Обе половины вместе с прокладками схватывают хомутом, после чего подшипник растачивают. Затем прорезают смазочные (маслораспределитель-ные) канавки. У хорошо работающего подшипника вал «всплывает» на смазку, так что между валом и вкладышем образуется тонкий слой масла. Резцом (при нормальной установке вкладыша) протачивают маслоуловительные канавки по краям вкладыша. Ширина масло-распределительных и маслоуловитель-ных канавок для (подшипников с диаметром шейки вала 10— 150 мм делается 3 — 6 мм <и глубина 1, 5— 3 мм. Маслоуловительные канавки через отверстия, проходящие через стенку вкладыша снизу, должны сообщаться с масляной камерой щита (стойкд). Далее подшипник пришабривают. У разъемных вкладышей пришабривают отдельно нижнюю и верхнюю половины.

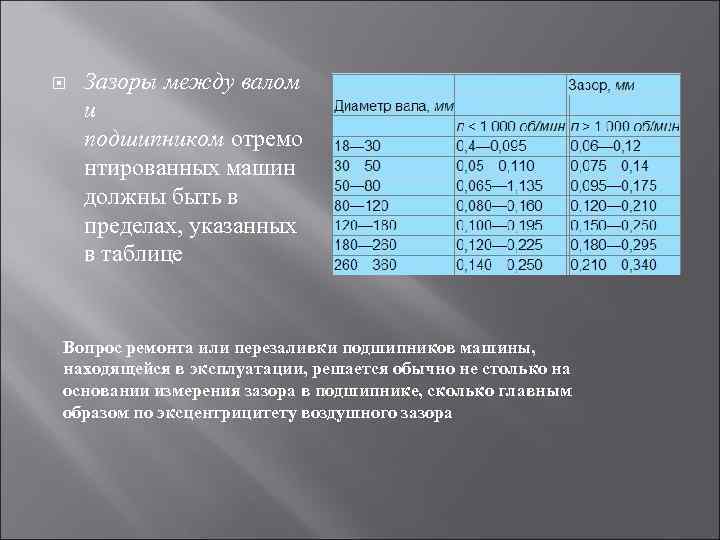

Зазоры между валом и подшипником отремо нтированных машин должны быть в пределах, указанных в таблице Вопрос ремонта или перезаливки подшипников машины, находящейся в эксплуатации, решается обычно не столько на основании измерения зазора в подшипнике, сколько главным образом по эксцентрицитету воздушного зазора

Зазоры между валом и подшипником отремо нтированных машин должны быть в пределах, указанных в таблице Вопрос ремонта или перезаливки подшипников машины, находящейся в эксплуатации, решается обычно не столько на основании измерения зазора в подшипнике, сколько главным образом по эксцентрицитету воздушного зазора