Ремонт деталей Класса корпусные2.ppt

- Количество слайдов: 12

Ремонт Деталей Класс деталей « Корпусные»

Ремонт Деталей Класс деталей « Корпусные»

К корпусным деталям автомобиля относят блок и головку блока цилиндров, крышку распределительных шестерен, корпус масляного и водяного насосов и различные картеры сцепления, коробки передач, раздаточной коробки, мостов, рулевого механизма и другие детали.

К корпусным деталям автомобиля относят блок и головку блока цилиндров, крышку распределительных шестерен, корпус масляного и водяного насосов и различные картеры сцепления, коробки передач, раздаточной коробки, мостов, рулевого механизма и другие детали.

Корпусные детали предназначены для крепления деталей агрегата, имеют: отверстия, отверстия для установки подшипников, втулок, вкладышей, валов, гильз, штифтов и резьбовые отверстия для крепления деталей; плоскости и технологические плоскости.

Корпусные детали предназначены для крепления деталей агрегата, имеют: отверстия, отверстия для установки подшипников, втулок, вкладышей, валов, гильз, штифтов и резьбовые отверстия для крепления деталей; плоскости и технологические плоскости.

В процессе эксплуатации корпусные детали подвергаются химическому, тепловому и коррозионному воздействию газов и охлаждающей жидкости, механическим нагрузкам от переменного давления газов, динамическим нагрузкам, вибрации, контактным нагрузкам, влиянию агресивной среды и т. д.

В процессе эксплуатации корпусные детали подвергаются химическому, тепловому и коррозионному воздействию газов и охлаждающей жидкости, механическим нагрузкам от переменного давления газов, динамическим нагрузкам, вибрации, контактным нагрузкам, влиянию агресивной среды и т. д.

При эксплуатации машин в корпусных деталях возможны появление следующих характерных дефектов: n n Механические повреждения – повреждение баз; трещины на стенках и плоскостях разъемов, поверхностях подшипники и на опорных поверхностях; и т. д. Нарушение геометрических размеров, формы и взаимного расположения поверхностей – износ посадочных и рабочих поверхностей, резьбы; и т. д.

При эксплуатации машин в корпусных деталях возможны появление следующих характерных дефектов: n n Механические повреждения – повреждение баз; трещины на стенках и плоскостях разъемов, поверхностях подшипники и на опорных поверхностях; и т. д. Нарушение геометрических размеров, формы и взаимного расположения поверхностей – износ посадочных и рабочих поверхностей, резьбы; и т. д.

Дефекты корпусных деталей, которые устраняются с помощью слесарных работ: n n n n Пробоины Обломы Трещины Повреждение и износ резьбовых отверстий Обломы болтов Коробление привалочных поверхностей Ослабление посадки и выпадение штифтов

Дефекты корпусных деталей, которые устраняются с помощью слесарных работ: n n n n Пробоины Обломы Трещины Повреждение и износ резьбовых отверстий Обломы болтов Коробление привалочных поверхностей Ослабление посадки и выпадение штифтов

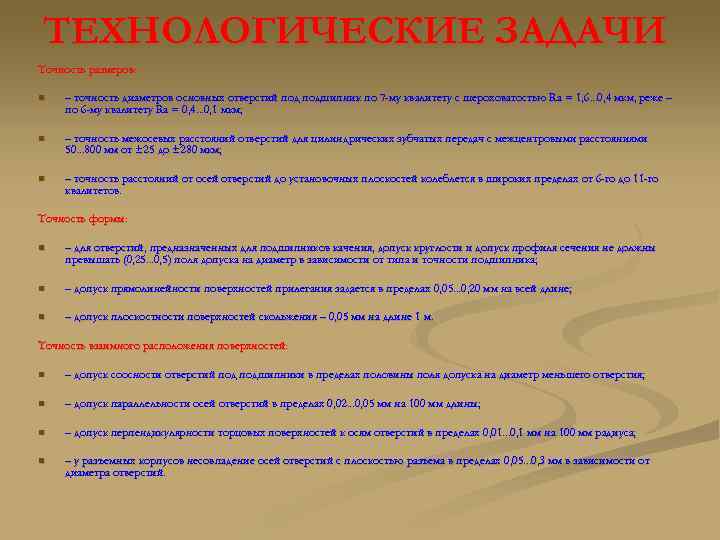

ТЕХНОЛОГИЧЕСКИЕ ЗАДАЧИ Точность размеров: n – точность диаметров основных отверстий подшипник по 7 -му квалитету с шероховатостью Rа = 1, 6. . . 0, 4 мкм, реже – по 6 -му квалитету Rа = 0, 4. . . 0, 1 мкм; n – точность межосевых расстояний отверстий для цилиндрических зубчатых передач с межцентровыми расстояниями 50. . . 800 мм от ± 25 до ± 280 мкм; n – точность расстояний от осей отверстий до установочных плоскостей колеблется в широких пределах от 6 -го до 11 -го квалитетов. Точность формы: n – для отверстий, предназначенных для подшипников качения, допуск круглости и допуск профиля сечения не должны превышать (0, 25. . . 0, 5) поля допуска на диаметр в зависимости от типа и точности подшипника; n – допуск прямолинейности поверхностей прилегания задается в пределах 0, 05. . . 0, 20 мм на всей длине; n – допуск плоскостности поверхностей скольжения – 0, 05 мм на длине 1 м. Точность взаимного расположения поверхностей: n – допуск соосности отверстий подшипники в пределах половины поля допуска на диаметр меньшего отверстия; n – допуск параллельности осей отверстий в пределах 0, 02. . . 0, 05 мм на 100 мм длины; n – допуск перпендикулярности торцовых поверхностей к осям отверстий в пределах 0, 01. . . 0, 1 мм на 100 мм радиуса; n – у разъемных корпусов несовпадение осей отверстий с плоскостью разъема в пределах 0, 05. . . 0, 3 мм в зависимости от диаметра отверстий.

ТЕХНОЛОГИЧЕСКИЕ ЗАДАЧИ Точность размеров: n – точность диаметров основных отверстий подшипник по 7 -му квалитету с шероховатостью Rа = 1, 6. . . 0, 4 мкм, реже – по 6 -му квалитету Rа = 0, 4. . . 0, 1 мкм; n – точность межосевых расстояний отверстий для цилиндрических зубчатых передач с межцентровыми расстояниями 50. . . 800 мм от ± 25 до ± 280 мкм; n – точность расстояний от осей отверстий до установочных плоскостей колеблется в широких пределах от 6 -го до 11 -го квалитетов. Точность формы: n – для отверстий, предназначенных для подшипников качения, допуск круглости и допуск профиля сечения не должны превышать (0, 25. . . 0, 5) поля допуска на диаметр в зависимости от типа и точности подшипника; n – допуск прямолинейности поверхностей прилегания задается в пределах 0, 05. . . 0, 20 мм на всей длине; n – допуск плоскостности поверхностей скольжения – 0, 05 мм на длине 1 м. Точность взаимного расположения поверхностей: n – допуск соосности отверстий подшипники в пределах половины поля допуска на диаметр меньшего отверстия; n – допуск параллельности осей отверстий в пределах 0, 02. . . 0, 05 мм на 100 мм длины; n – допуск перпендикулярности торцовых поверхностей к осям отверстий в пределах 0, 01. . . 0, 1 мм на 100 мм радиуса; n – у разъемных корпусов несовпадение осей отверстий с плоскостью разъема в пределах 0, 05. . . 0, 3 мм в зависимости от диаметра отверстий.

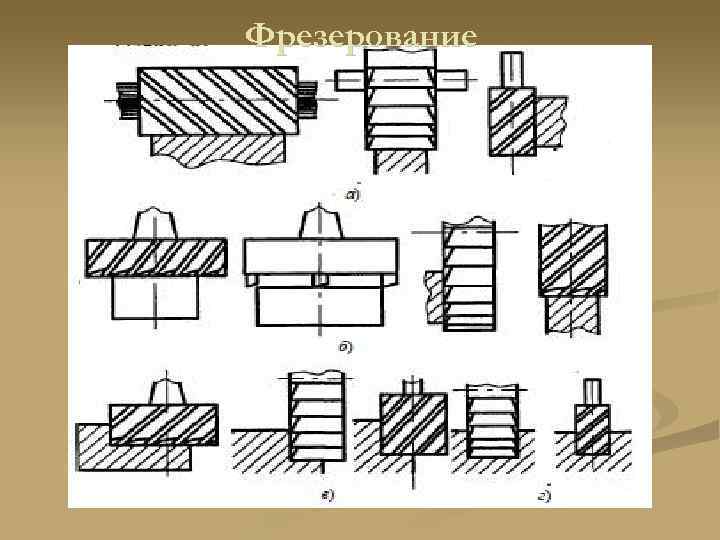

Методы обработки поверхностей n Протягивание плоскостей реализуют на вертикально- и горизонтальнопротяжных станках. Протягивание наружных плоских поверхностей благодаря высокой производительности и низкой себестоимости находит все большее применение в крупносерийном и массовом производстве. n Шабрение выполняют с помощью режущего инструмента – шабера – вручную или механическим способом. Шабрение вручную – малопроизводительный процесс, требует большой затраты времени и высокой квалификации рабочего, но обеспечивает высокую точность. Механический способ применяют на специальных станках, на которых шабер совершает возвратно-поступательное движение. n Фрезерование в настоящее время является наиболее распространенным методом обработки плоских поверхностей. В массовом производстве фрезерование вытеснило применявшееся ранее строгание. Фрезерование осуществляется на фрезерных станках. Фрезерные станки разделяются на горизонтально-фрезерные, вертикально-фрезерные, универсально-фрезерные, продольно-фрезерные, карусельно-фрезерные, барабанно-фрезерные и многоцелевые.

Методы обработки поверхностей n Протягивание плоскостей реализуют на вертикально- и горизонтальнопротяжных станках. Протягивание наружных плоских поверхностей благодаря высокой производительности и низкой себестоимости находит все большее применение в крупносерийном и массовом производстве. n Шабрение выполняют с помощью режущего инструмента – шабера – вручную или механическим способом. Шабрение вручную – малопроизводительный процесс, требует большой затраты времени и высокой квалификации рабочего, но обеспечивает высокую точность. Механический способ применяют на специальных станках, на которых шабер совершает возвратно-поступательное движение. n Фрезерование в настоящее время является наиболее распространенным методом обработки плоских поверхностей. В массовом производстве фрезерование вытеснило применявшееся ранее строгание. Фрезерование осуществляется на фрезерных станках. Фрезерные станки разделяются на горизонтально-фрезерные, вертикально-фрезерные, универсально-фрезерные, продольно-фрезерные, карусельно-фрезерные, барабанно-фрезерные и многоцелевые.

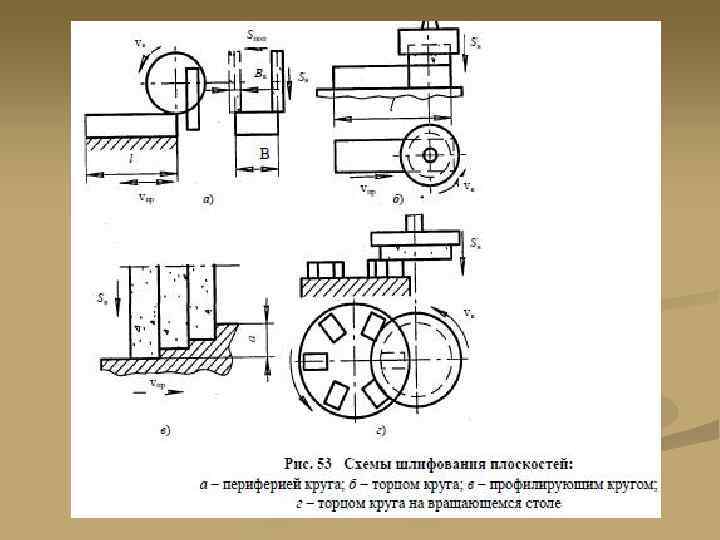

n Шлифование. Как и наружные цилиндрические поверхности деталей типа тел вращения, плоские поверхности обрабатывают шлифованием, полированием и доводкой. Шлифование плоских поверхностей осуществляют на плоскошлифовальных станках с крестовым или круглым столом как обычного исполнения, так и с ЧПУ. Плоское шлифование является одним из основных методов обработки плоскостей деталей машин (особенно закаленных) для достижения требуемого качества. В ряде случаев плоское шлифование может с успехом заменить фрезерование. Шлифование плоских поверхностей может быть осуществлено двумя способами: периферией круга и торцом круга n Полирование поверхностей является методом отделочной обработки. В качестве абразивных инструментов применяют эластичные шлифовальные круги, шлифовальные шкурки. Доводка плоскостей осуществляется на плоскодоводочных станках. Тонкую доводку плоских поверхностей осуществляют притирами. Осуществляют доводку при давлении 20. . . 150 к. Па, причем, чем меньше давление, тем выше качество обработанной поверхности. Скорости при тонкой доводке небольшие (2. . . 10 м/мин). С повышением давления и скорости производительность повышается.

n Шлифование. Как и наружные цилиндрические поверхности деталей типа тел вращения, плоские поверхности обрабатывают шлифованием, полированием и доводкой. Шлифование плоских поверхностей осуществляют на плоскошлифовальных станках с крестовым или круглым столом как обычного исполнения, так и с ЧПУ. Плоское шлифование является одним из основных методов обработки плоскостей деталей машин (особенно закаленных) для достижения требуемого качества. В ряде случаев плоское шлифование может с успехом заменить фрезерование. Шлифование плоских поверхностей может быть осуществлено двумя способами: периферией круга и торцом круга n Полирование поверхностей является методом отделочной обработки. В качестве абразивных инструментов применяют эластичные шлифовальные круги, шлифовальные шкурки. Доводка плоскостей осуществляется на плоскодоводочных станках. Тонкую доводку плоских поверхностей осуществляют притирами. Осуществляют доводку при давлении 20. . . 150 к. Па, причем, чем меньше давление, тем выше качество обработанной поверхности. Скорости при тонкой доводке небольшие (2. . . 10 м/мин). С повышением давления и скорости производительность повышается.

Фрезерование

Фрезерование

Контрольные вопросы Какие детали относятся к классу корпусные? n Какие характерные дефекты корпусных деталей вы знаете? n Перечислите и расскажите про каждый метод обработки поверхностей корпусных деталей. n

Контрольные вопросы Какие детали относятся к классу корпусные? n Какие характерные дефекты корпусных деталей вы знаете? n Перечислите и расскажите про каждый метод обработки поверхностей корпусных деталей. n