Ременные передачи, валы и оси.ppt

- Количество слайдов: 76

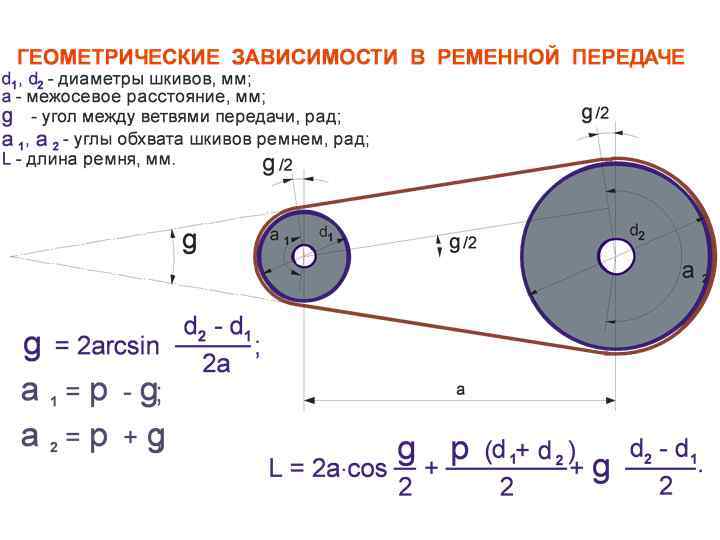

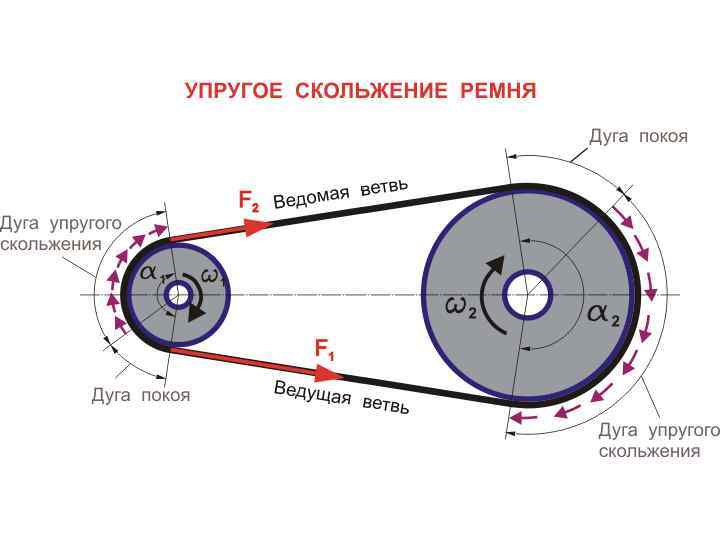

Ременные передачи Это передачи трением с гибкой связью. Передача содержит два или несколько шкивов и бесконечный ремень, огибающий шкивы. Вращение от ведущего шкива к ведомому передается силами трения, возникающими между шкивами и ремнем вследствие натяжения последнего. Ветвь ремня, набегающая на ведущий шкив, является ведущей. Сбегающая с ведущего шкива ветвь является ведомой.

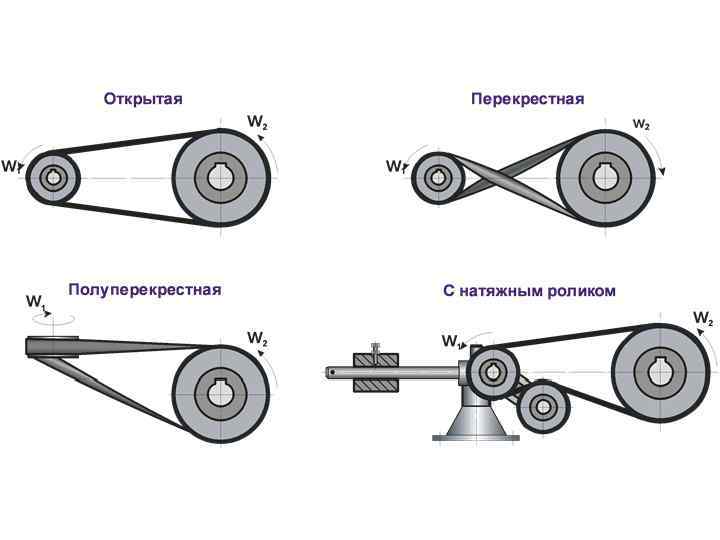

Перекрестную передачу применяют при необходимости получения противоположного направления вращения валов. Эта передача обладает повышенной тяговой способностью вследствие больших углов обхвата шкивов ремнем. Однако ветви ремня трутся друг о друга при работе передачи, что снижает долговечность ремня. Угловая передача передает движение между перекрещивающимися осями валов, что и определяет область ее применения.

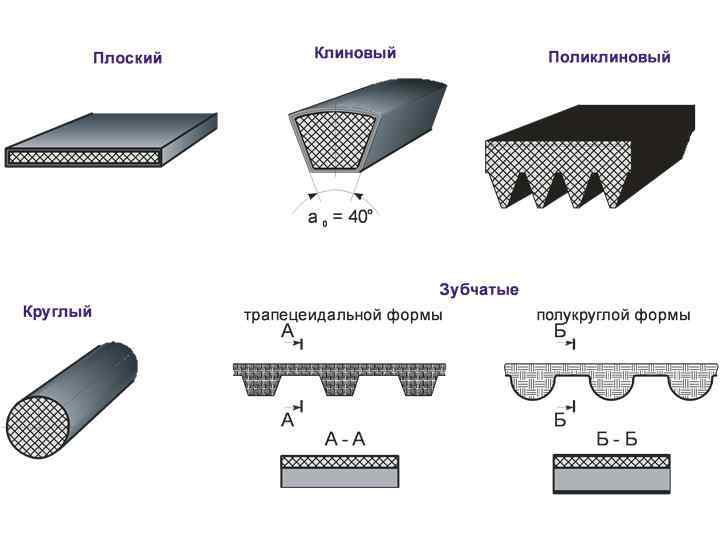

В перекрестной и угловой передачах ремень быстро разрушается вследствие дополнительных перегибов и закручивания ремня. Особую группу составляют ременные передачи с зубчатым ремнем, являющиеся передачами зацеплением. Этот ремень имеет выступы на внутренней поверхности, которые входят в зацепление с зубьями на шкивах.

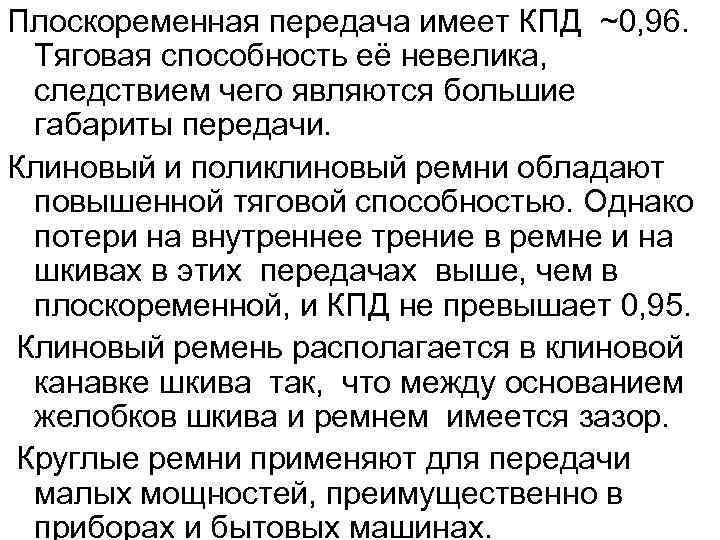

Плоскоременная передача имеет КПД ~0, 96. Тяговая способность её невелика, следствием чего являются большие габариты передачи. Клиновый и поликлиновый ремни обладают повышенной тяговой способностью. Однако потери на внутреннее трение в ремне и на шкивах в этих передачах выше, чем в плоскоременной, и КПД не превышает 0, 95. Клиновый ремень располагается в клиновой канавке шкива так, что между основанием желобков шкива и ремнем имеется зазор. Круглые ремни применяют для передачи малых мощностей, преимущественно в приборах и бытовых машинах.

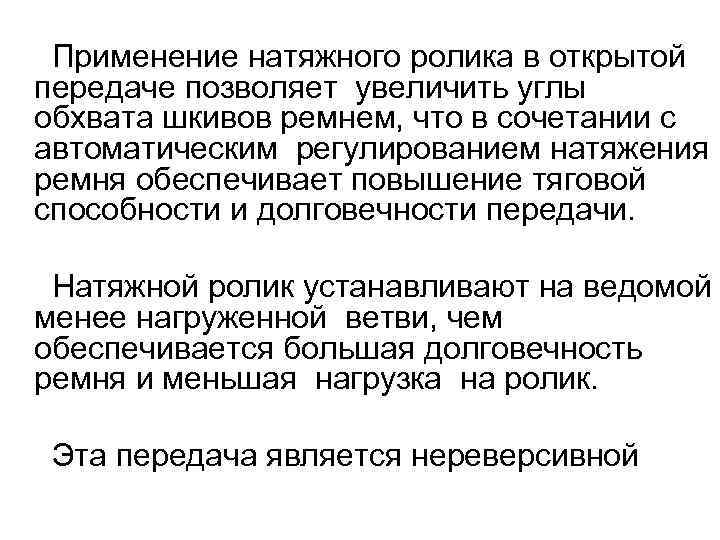

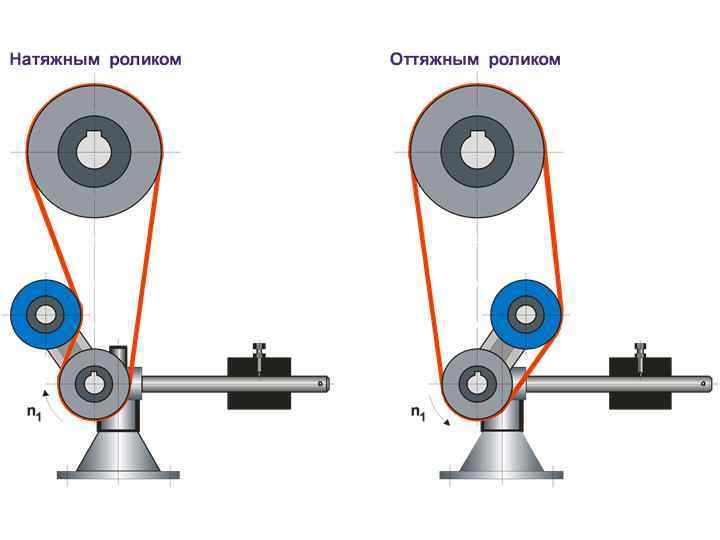

Применение натяжного ролика в открытой передаче позволяет увеличить углы обхвата шкивов ремнем, что в сочетании с автоматическим регулированием натяжения ремня обеспечивает повышение тяговой способности и долговечности передачи. Натяжной ролик устанавливают на ведомой менее нагруженной ветви, чем обеспечивается большая долговечность ремня и меньшая нагрузка на ролик. Эта передача является нереверсивной

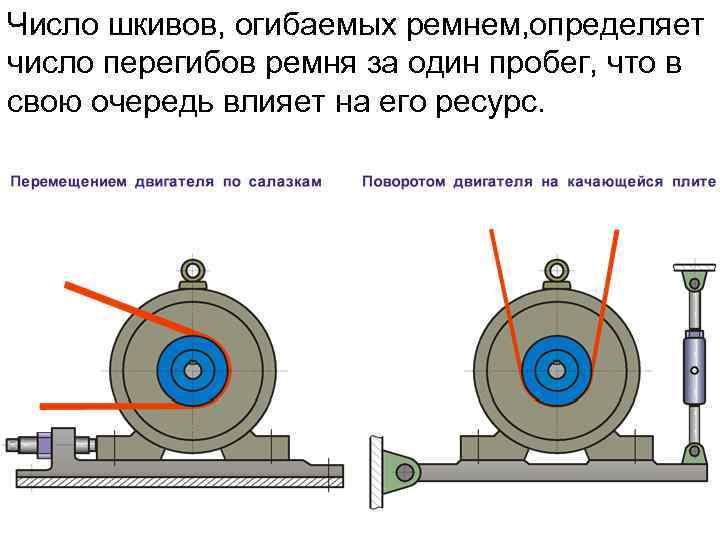

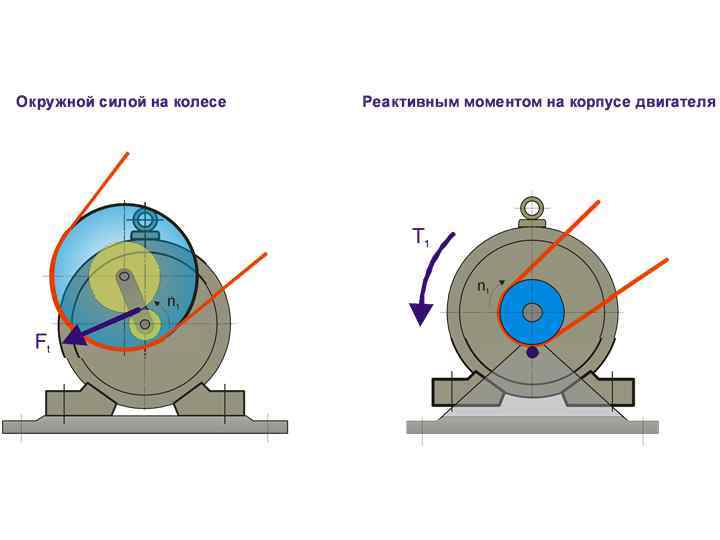

Число шкивов, огибаемых ремнем, определяет число перегибов ремня за один пробег, что в свою очередь влияет на его ресурс.

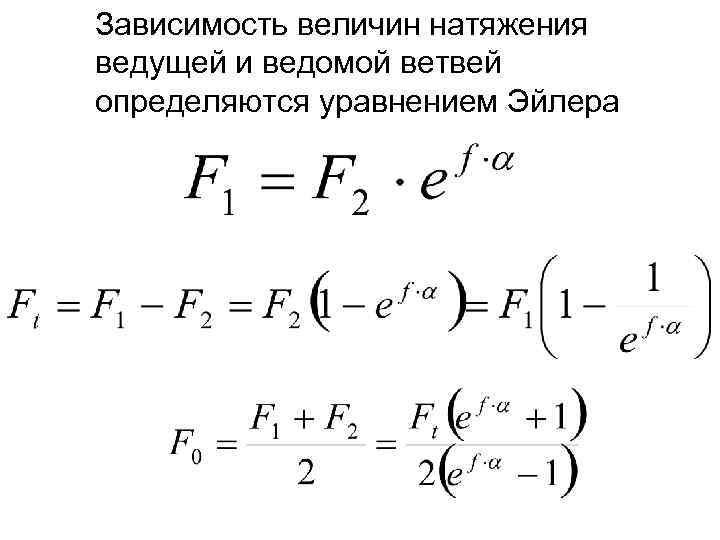

Зависимость величин натяжения ведущей и ведомой ветвей определяются уравнением Эйлера

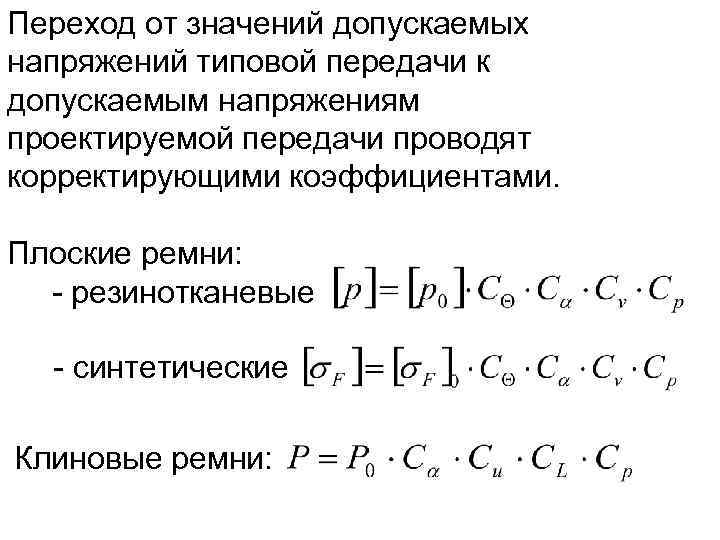

Переход от значений допускаемых напряжений типовой передачи к допускаемым напряжениям проектируемой передачи проводят корректирующими коэффициентами. Плоские ремни: - резинотканевые - синтетические Клиновые ремни:

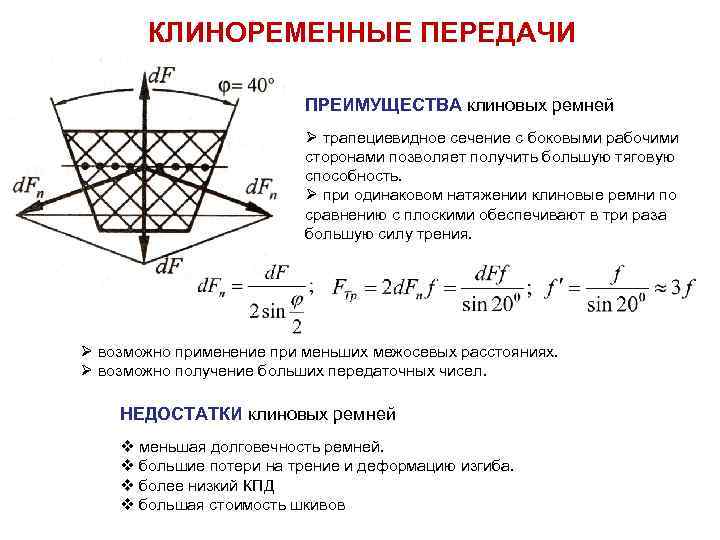

КЛИНОРЕМЕННЫЕ ПЕРЕДАЧИ ПРЕИМУЩЕСТВА клиновых ремней Ø трапециевидное сечение с боковыми рабочими сторонами позволяет получить большую тяговую способность. Ø при одинаковом натяжении клиновые ремни по сравнению с плоскими обеспечивают в три раза большую силу трения. Ø возможно применение при меньших межосевых расстояниях. Ø возможно получение больших передаточных чисел. НЕДОСТАТКИ клиновых ремней v меньшая долговечность ремней. v большие потери на трение и деформацию изгиба. v более низкий КПД v большая стоимость шкивов

КЛИНОВЫЕ РЕМНИ а б а) кордтканевые б) кордшнуровые 1 – прорезиненная ткань; 2 – сердечник из нескольких рядов кордткани (от 2 до 11); 3 – слой резины; 4 – оберточная прорезиненная ткань 1 и 3 – твердый резиновый слой соответственно растяжения и сжатия); 2 – сердечник (один ряд шнуров); 4 – слой мягкой резины

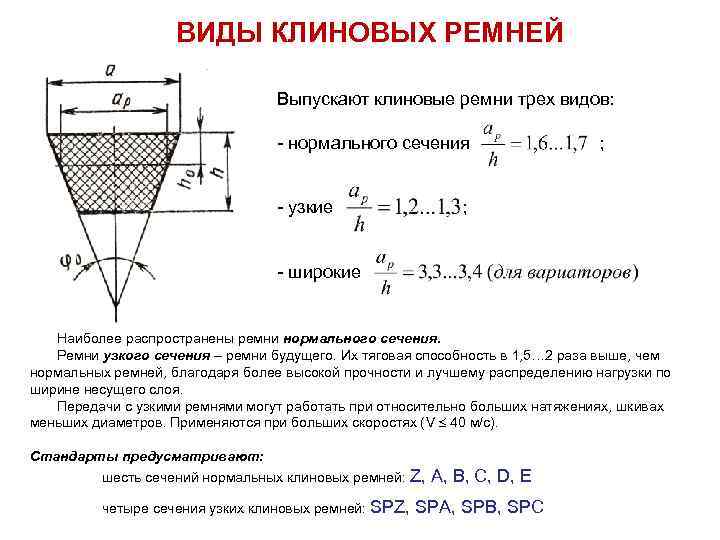

ВИДЫ КЛИНОВЫХ РЕМНЕЙ Выпускают клиновые ремни трех видов: - нормального сечения - узкие ; ; - широкие Наиболее распространены ремни нормального сечения. Ремни узкого сечения – ремни будущего. Их тяговая способность в 1, 5… 2 раза выше, чем нормальных ремней, благодаря более высокой прочности и лучшему распределению нагрузки по ширине несущего слоя. Передачи с узкими ремнями могут работать при относительно больших натяжениях, шкивах меньших диаметров. Применяются при больших скоростях (V 40 м/c). Стандарты предусматривают: шесть сечений нормальных клиновых ремней: Z, четыре сечения узких клиновых ремней: SPZ, A, B, C, D, E SPA, SPB, SPC

КЛИНОВЫЕ РЕМНИ

ПОЛИКЛИНОВЫЕ РЕМНИ Эти ремни сочетаю гибкость плоских ремней и повышенное сцепление со шкивами, характерное для клиновых ремней. Ремни – прорезиненные. Несущий слой – кордшнуры из химических волокон: вискозы, стекловолокна или лавсана. Для высоконагруженных передач применяют волокна из кевлара. Передачи с такими ремнями имеют пониженный уровень вибраций. Применяют в приводах механизмов, обеспечивающих высокую точность. Ремни изготавливают трех сечений: К, Л, М. Недостаток – чувствительны к непараллельности валов и осевому смещению шкивов

ПОЛИКЛИНОВЫЕ ПРИВОДНЫЕ РЕМНИ

КЛИНОВЫЕ МНОГОРУЧЬЕВЫЕ РЕМНИ Применяют взамен комплекта обычных клиновых ремней. Преимущества: - исключается проскальзывание одних ремней относительно других; - повышается долговечность; - снижаются потери в передаче.

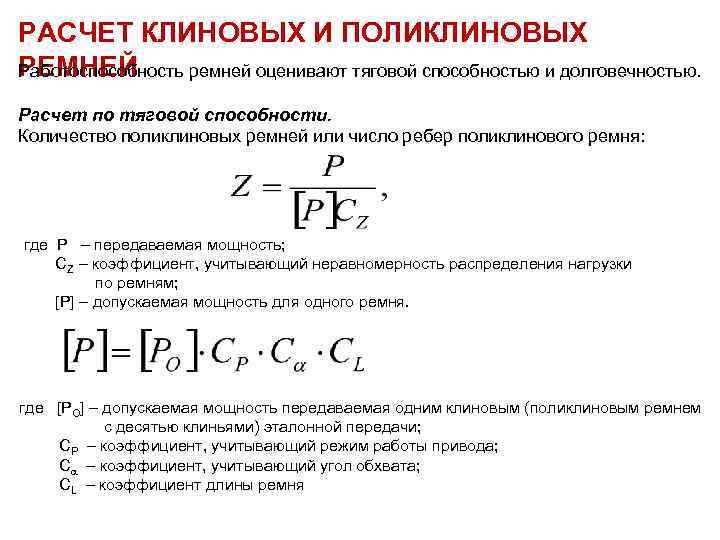

РАСЧЕТ КЛИНОВЫХ И ПОЛИКЛИНОВЫХ РЕМНЕЙ Работоспособность ремней оценивают тяговой способностью и долговечностью. Расчет по тяговой способности. Количество поликлиновых ремней или число ребер поликлинового ремня: где Р – передаваемая мощность; СZ – коэффициент, учитывающий неравномерность распределения нагрузки по ремням; [P] – допускаемая мощность для одного ремня. где [PО] – допускаемая мощность передаваемая одним клиновым (поликлиновым ремнем с десятью клиньями) эталонной передачи; СР – коэффициент, учитывающий режим работы привода; С – коэффициент, учитывающий угол обхвата; СL – коэффициент длины ремня

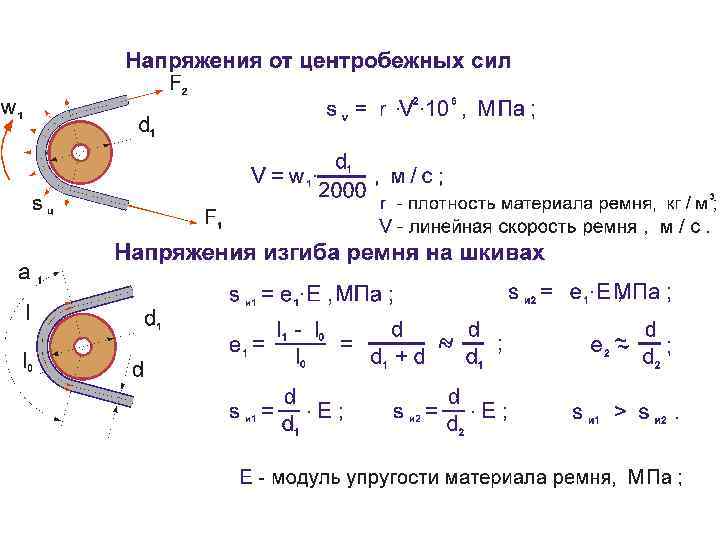

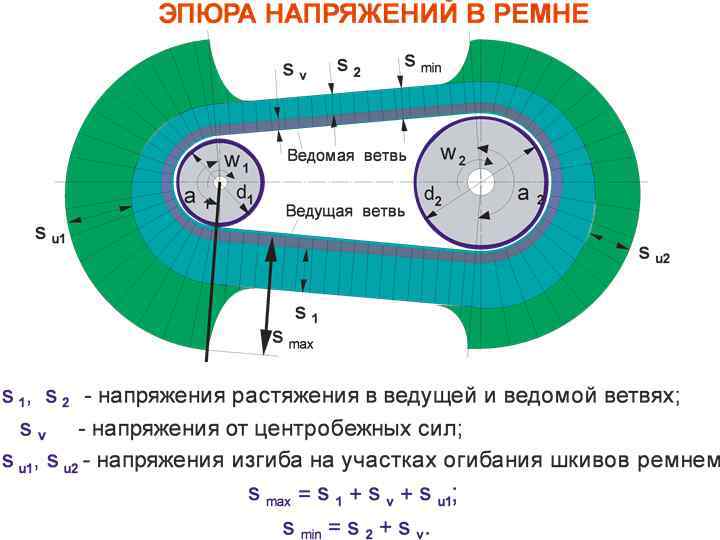

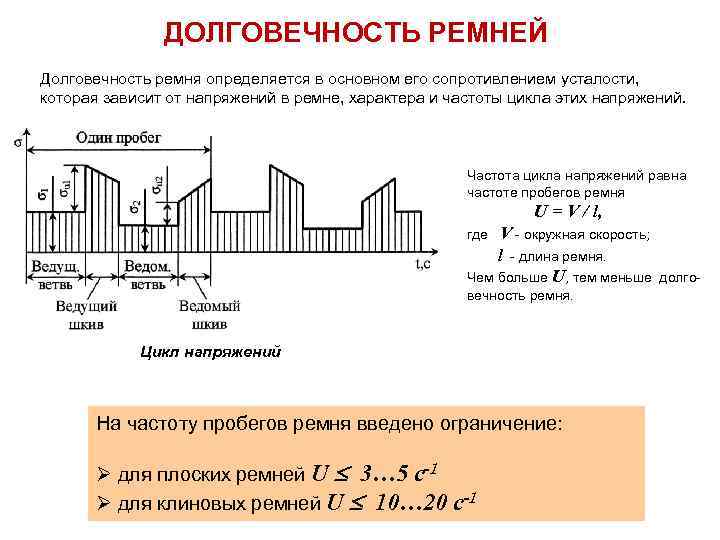

ДОЛГОВЕЧНОСТЬ РЕМНЕЙ Долговечность ремня определяется в основном его сопротивлением усталости, которая зависит от напряжений в ремне, характера и частоты цикла этих напряжений. Частота цикла напряжений равна частоте пробегов ремня U = V / l, V - окружная скорость; l - длина ремня. Чем больше U, тем меньше где вечность ремня. Цикл напряжений На частоту пробегов ремня введено ограничение: Ø для плоских ремней U 3… 5 c-1 Ø для клиновых ремней U 10… 20 c-1 долго-

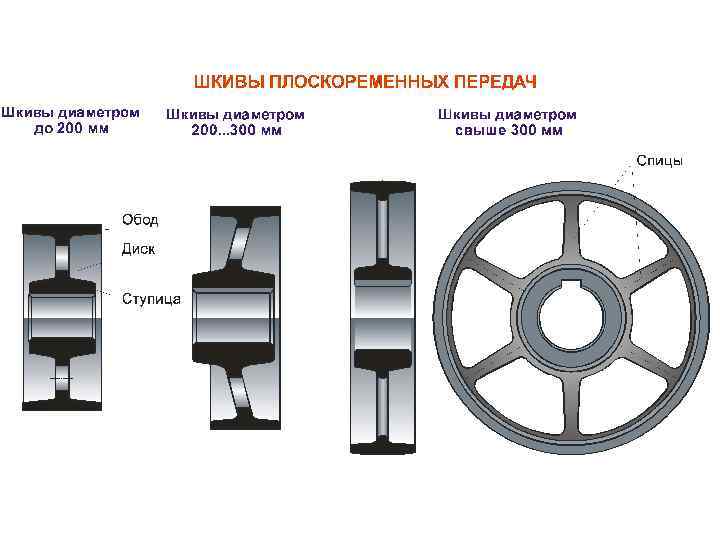

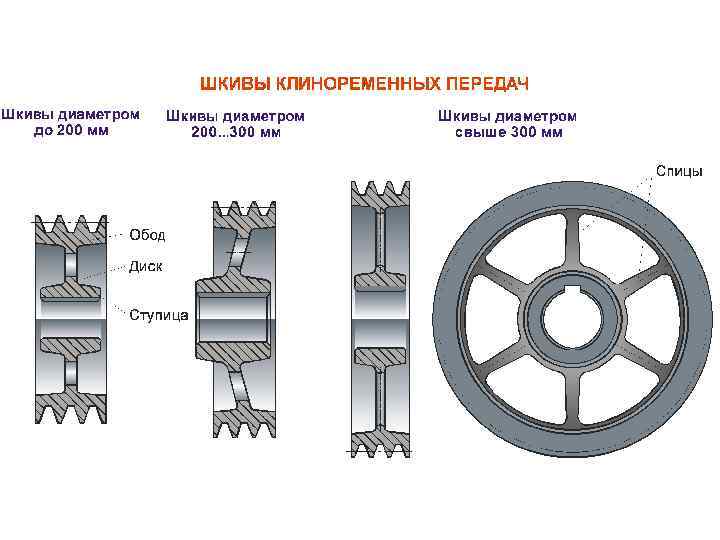

ШКИВЫ а – с углублениями; б – с канавками Рекомендуется применять высокоскоростных передачах для уменьшения влияния засасывания воздуха между набегающей ветвью ремня и шкивом.

ЗУБЧАТО-РЕМЕННАЯ ПЕРЕДАЧА Основной геометрический параметр передачи – модуль m = P/ , Р – шаг ремня. Выпускают ремни с трапециедальным зубом с модулем от 1 до 10 мм, ремни с полукруглым профилем с модулем 3, 4, 5 мм. Нагрузочная способность ремней с полукруглым профилем на 40% выше, чем с трапецие. Профили ремней: дальным. Р а – трапециедальный; б - полукруглый ДОСТОИНСТВА: • постоянное передаточное число; • малое межосевое расстояние; • низкий уровень шума; • хорошая демпфирующая способность • возможность осуществления больших передаточных чисел u 12. НЕДОСТАТКИ: • привод не защищен от перегрузки; • более высокая стоимость; • повышенная чувствительность к непараллельности валов; • меньшая передаваемая мощность. ПРИМЕНЕНИЕ В автомобилях, киносъемочной и телевизионной аппаратуре, приводах металлорежущих станков, и др.

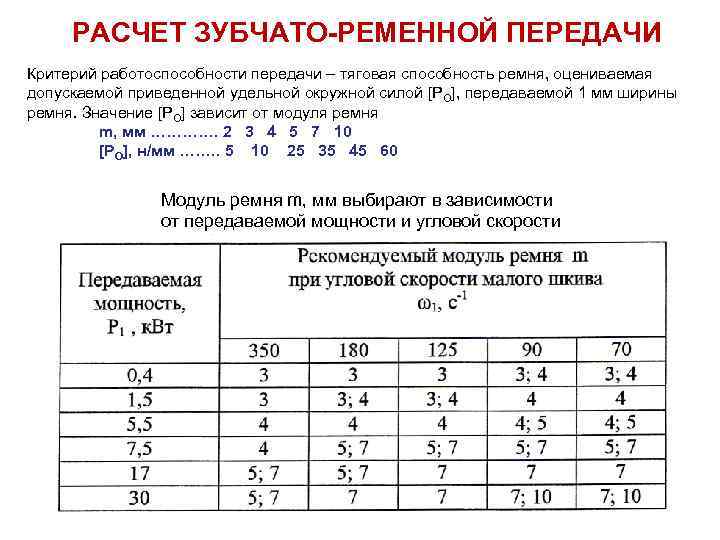

РАСЧЕТ ЗУБЧАТО-РЕМЕННОЙ ПЕРЕДАЧИ Критерий работоспособности передачи – тяговая способность ремня, оцениваемая допускаемой приведенной удельной окружной силой [PO], передаваемой 1 мм ширины ремня. Значение [PO] зависит от модуля ремня m, мм …………. 2 3 4 5 7 10 [PO], н/мм ……. . 5 10 25 35 45 60 Модуль ремня m, мм выбирают в зависимости от передаваемой мощности и угловой скорости

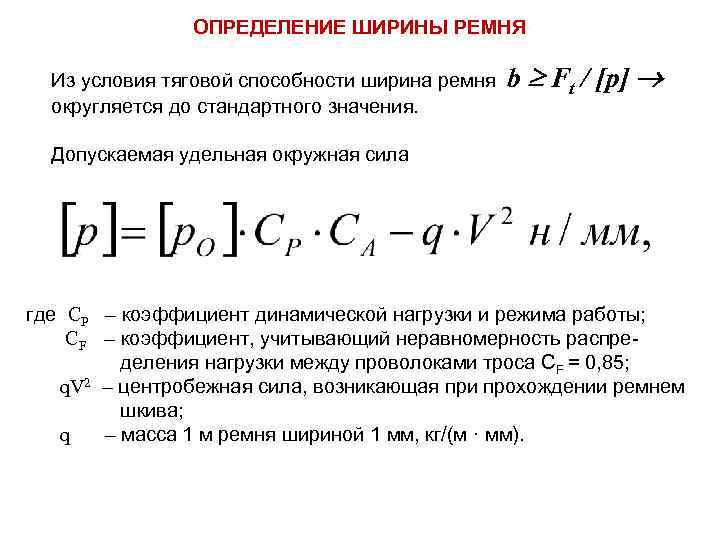

ОПРЕДЕЛЕНИЕ ШИРИНЫ РЕМНЯ Из условия тяговой способности ширина ремня округляется до стандартного значения. b Ft / [р] Допускаемая удельная окружная сила где СР – коэффициент динамической нагрузки и режима работы; СF – коэффициент, учитывающий неравномерность распределения нагрузки между проволоками троса С F = 0, 85; q. V 2 – центробежная сила, возникающая при прохождении ремнем шкива; q – масса 1 м ремня шириной 1 мм, кг/(м · мм).

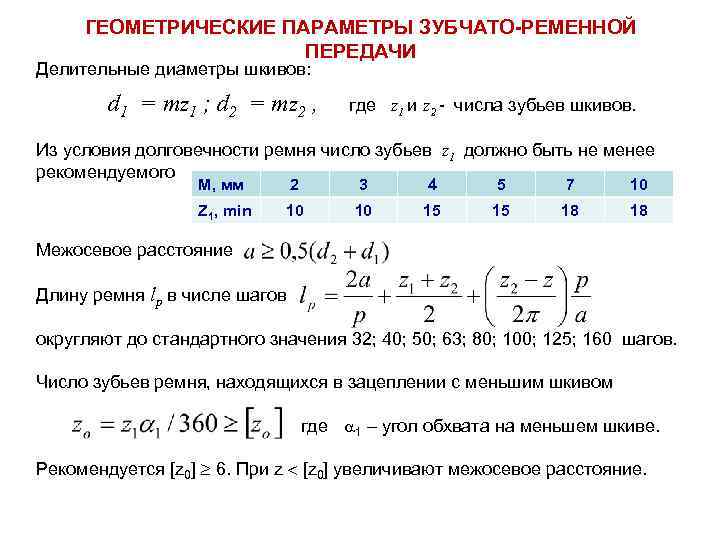

ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ЗУБЧАТО-РЕМЕННОЙ ПЕРЕДАЧИ Делительные диаметры шкивов: d 1 = mz 1 ; d 2 = mz 2 , где z 1 и z 2 - числа зубьев шкивов. Из условия долговечности ремня число зубьев z 1 должно быть не менее рекомендуемого M, мм 2 3 4 5 7 10 Z 1, min 10 10 15 15 18 18 Межосевое расстояние Длину ремня lp в числе шагов округляют до стандартного значения 32; 40; 50; 63; 80; 100; 125; 160 шагов. Число зубьев ремня, находящихся в зацеплении с меньшим шкивом где 1 – угол обхвата на меньшем шкиве. Рекомендуется [z 0] 6. При z [z 0] увеличивают межосевое расстояние.

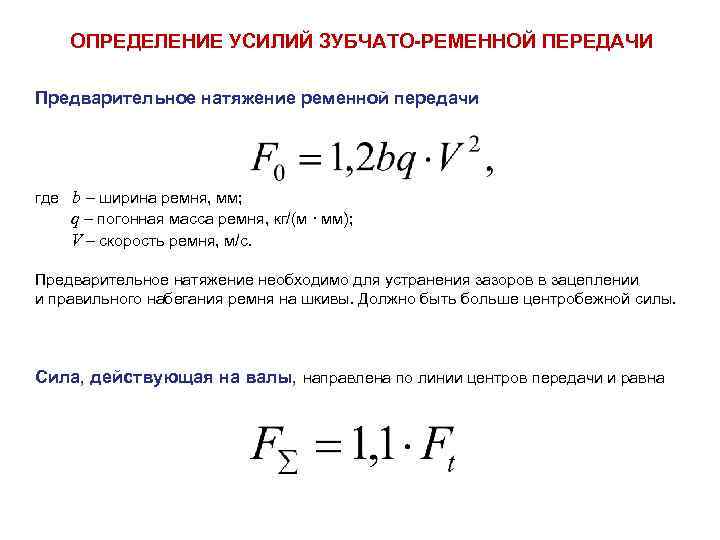

ОПРЕДЕЛЕНИЕ УСИЛИЙ ЗУБЧАТО-РЕМЕННОЙ ПЕРЕДАЧИ Предварительное натяжение ременной передачи где b – ширина ремня, мм; q – погонная масса ремня, кг/(м · мм); V – скорость ремня, м/с. Предварительное натяжение необходимо для устранения зазоров в зацеплении и правильного набегания ремня на шкивы. Должно быть больше центробежной силы. Сила, действующая на валы, направлена по линии центров передачи и равна

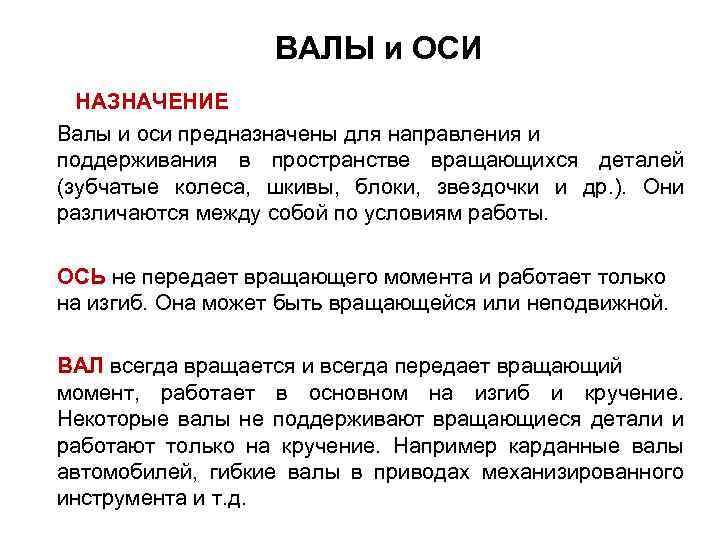

ВАЛЫ и ОСИ НАЗНАЧЕНИЕ Валы и оси предназначены для направления и поддерживания в пространстве вращающихся деталей (зубчатые колеса, шкивы, блоки, звездочки и др. ). Они различаются между собой по условиям работы. ОСЬ не передает вращающего момента и работает только на изгиб. Она может быть вращающейся или неподвижной. ВАЛ всегда вращается и всегда передает вращающий момент, работает в основном на изгиб и кручение. Некоторые валы не поддерживают вращающиеся детали и работают только на кручение. Например карданные валы автомобилей, гибкие валы в приводах механизированного инструмента и т. д.

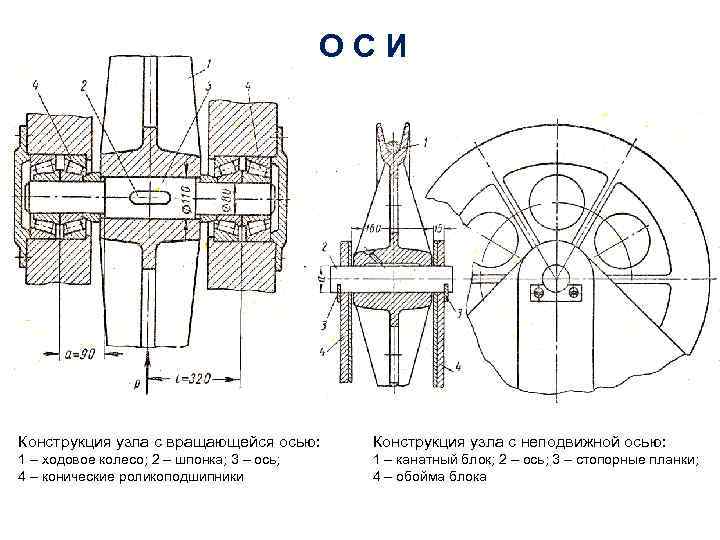

ОСИ Конструкция узла с вращающейся осью: Конструкция узла с неподвижной осью: 1 – ходовое колесо; 2 – шпонка; 3 – ось; 4 – конические роликоподшипники 1 – канатный блок; 2 – ось; 3 – стопорные планки; 4 – обойма блока

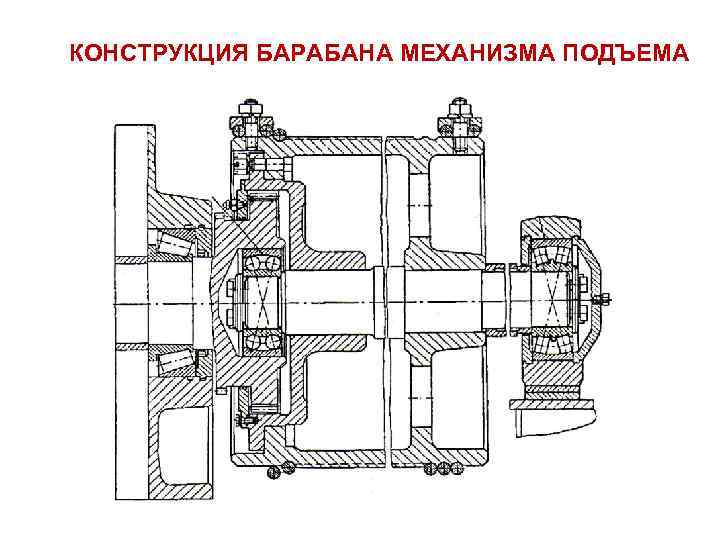

КОНСТРУКЦИЯ БАРАБАНА МЕХАНИЗМА ПОДЪЕМА

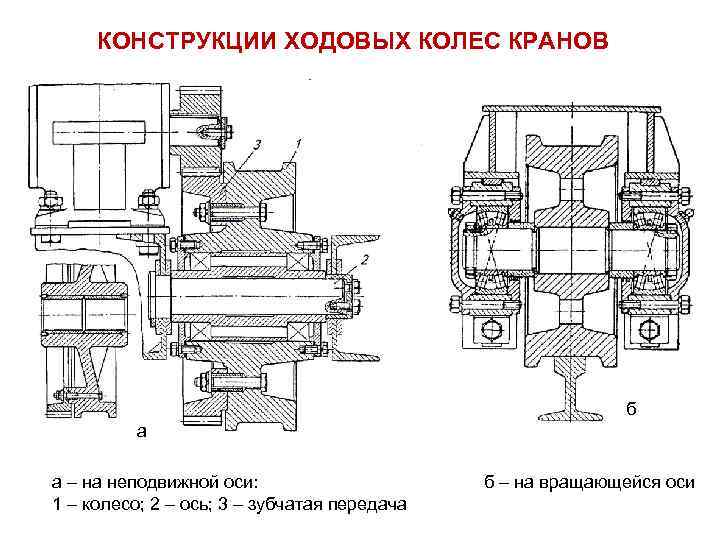

КОНСТРУКЦИИ ХОДОВЫХ КОЛЕС КРАНОВ б а а – на неподвижной оси: 1 – колесо; 2 – ось; 3 – зубчатая передача б – на вращающейся оси

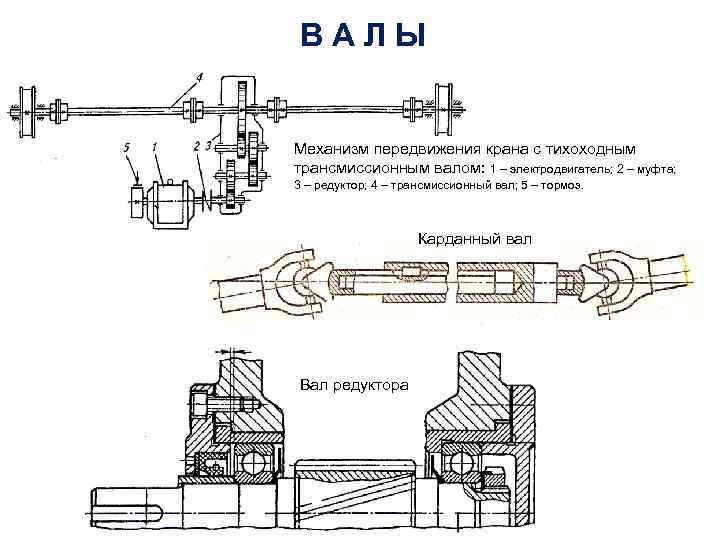

ВАЛЫ Механизм передвижения крана с тихоходным трансмиссионным валом: 1 – электродвигатель; 2 – муфта; 3 – редуктор; 4 – трансмиссионный вал; 5 – тормоз. Карданный вал Вал редуктора

КЛАССИФИКАЦИЯ ВАЛОВ По форме поперечных сечений валов а – цилиндрическое сплошное б – цилиндрическое полое в – со шпоночной канавкой г – с шлицевыми канавками д – профильное

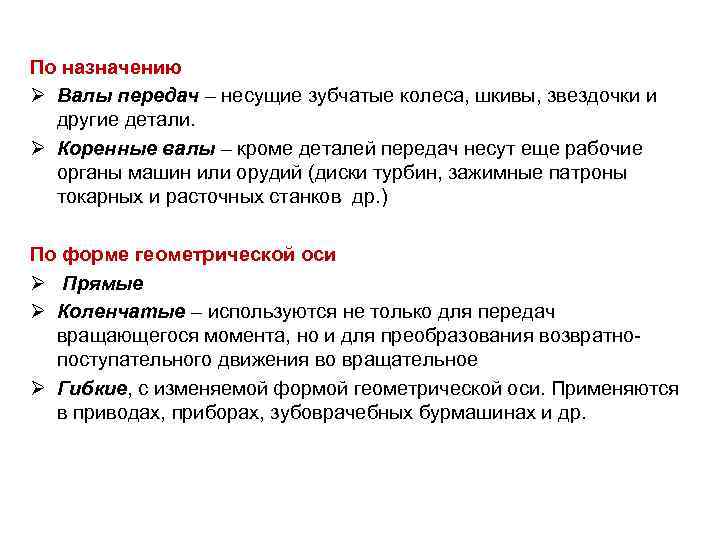

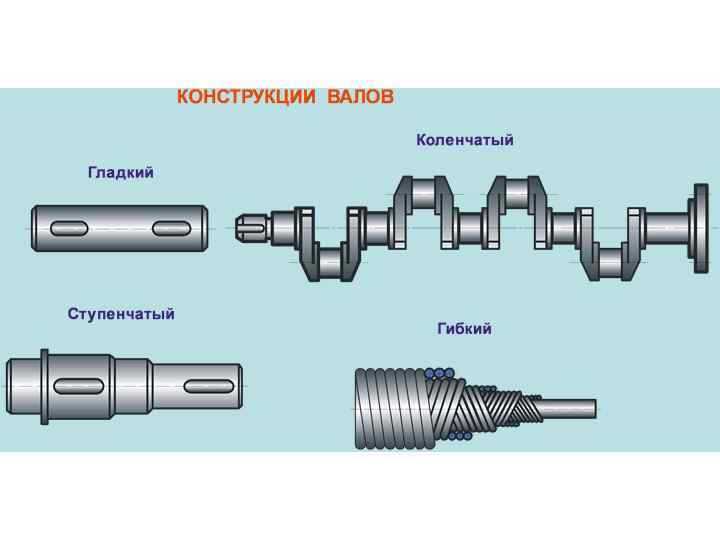

По назначению Ø Валы передач – несущие зубчатые колеса, шкивы, звездочки и другие детали. Ø Коренные валы – кроме деталей передач несут еще рабочие органы машин или орудий (диски турбин, зажимные патроны токарных и расточных станков др. ) По форме геометрической оси Ø Прямые Ø Коленчатые – используются не только для передач вращающегося момента, но и для преобразования возвратнопоступательного движения во вращательное Ø Гибкие, с изменяемой формой геометрической оси. Применяются в приводах, приборах, зубоврачебных бурмашинах и др.

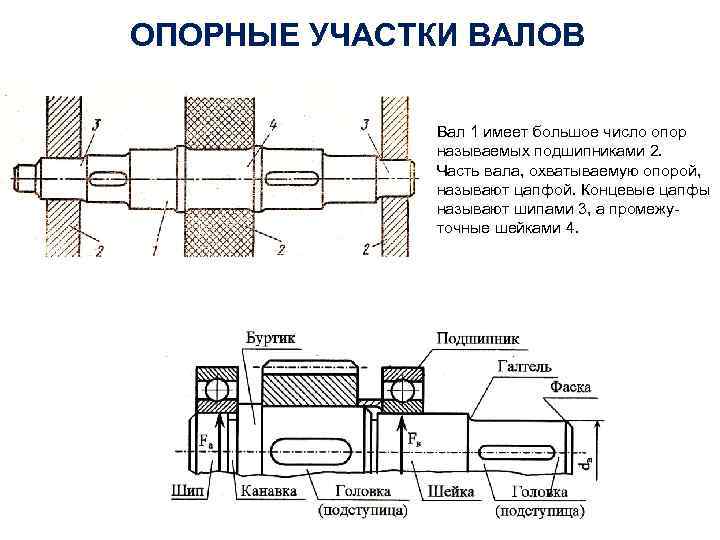

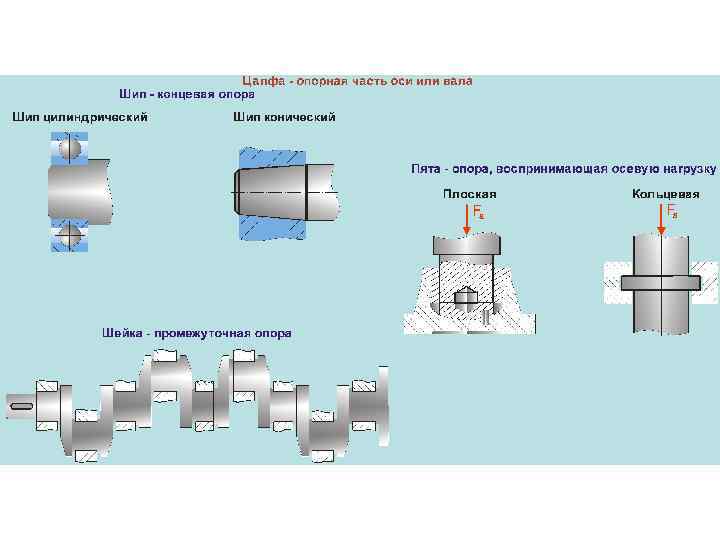

ОПОРНЫЕ УЧАСТКИ ВАЛОВ Вал 1 имеет большое число опор называемых подшипниками 2. Часть вала, охватываемую опорой, называют цапфой. Концевые цапфы называют шипами 3, а промежуточные шейками 4.

ТРЕБОВАНИЯ К МАТЕРИАЛАМ ДЛЯ ИЗГОТОВЛЕНИЯ ВАЛОВ ü Высокие прочностные характеристики. ü Малая чувствительность к концентрации напряжений ü Способность подвергаться термической и химико-термической обработке ü Хорошая обрабатываемость

МАТЕРИАЛЫ И ТЕРМООБРАБОТКА ВАЛОВ Назначение вала Марка стали Вид термообработки Малонагруженные валы и оси, диаметры которых в основном определяются жесткостью Углеродистые стали: Ст. 3, Ст. 4, Ст. 5 Без термообработки Валы и оси с повышенными требованиями к несущей способности шлицев и цапф Среднеуглеродистые и легированные стали: 35, 40, 45, 40 Х, 40 Н и др. Улучшение до твердости Н=250… 320 НВ Валы и оси при требовании высокой износостойкости: - опоры скольжения; - вал-шестерни Малоуглеродистые конструкционные стали: - качественные 15, 20; - легированные 15 Х, 20 Х, 18 ХГТ, 12 ХНЗА и др. Цементация и закалка до твердости Н=58… 63 НRc Тяжелонагруженные валы Легированные стали: 40 ХНМА, 18 ХГТ, 38 Х 2 МЮА и др.

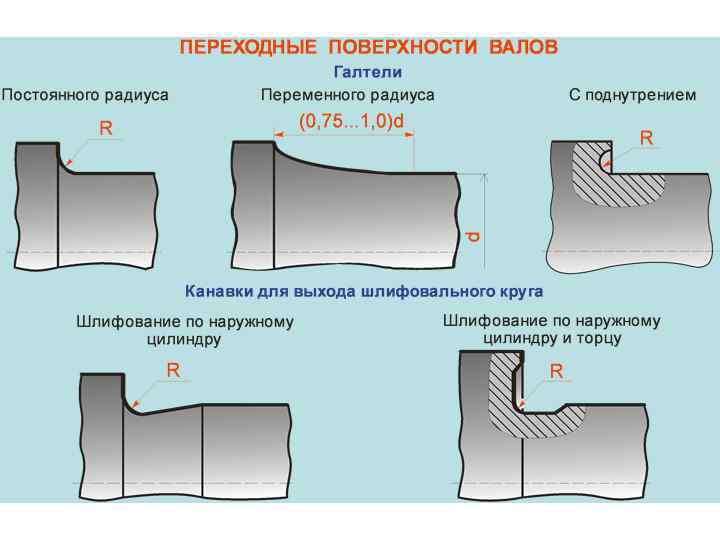

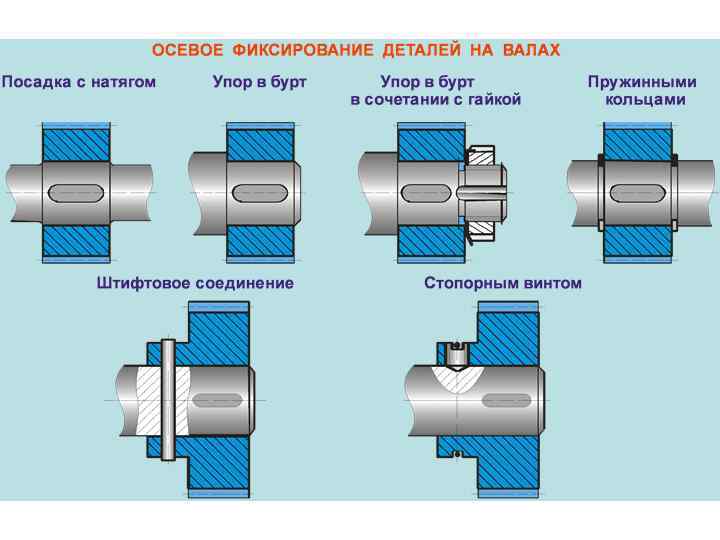

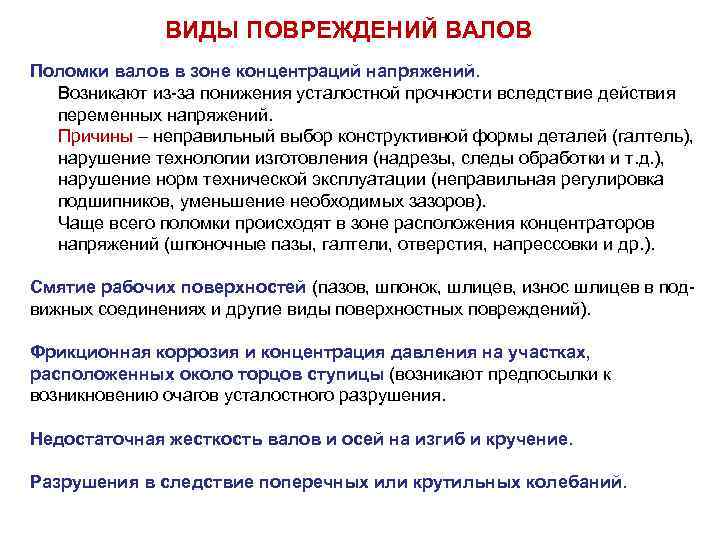

ВИДЫ ПОВРЕЖДЕНИЙ ВАЛОВ Поломки валов в зоне концентраций напряжений. Возникают из-за понижения усталостной прочности вследствие действия переменных напряжений. Причины – неправильный выбор конструктивной формы деталей (галтель), нарушение технологии изготовления (надрезы, следы обработки и т. д. ), нарушение норм технической эксплуатации (неправильная регулировка подшипников, уменьшение необходимых зазоров). Чаще всего поломки происходят в зоне расположения концентраторов напряжений (шпоночные пазы, галтели, отверстия, напрессовки и др. ). Смятие рабочих поверхностей (пазов, шпонок, шлицев, износ шлицев в подвижных соединениях и другие виды поверхностных повреждений). Фрикционная коррозия и концентрация давления на участках, расположенных около торцов ступицы (возникают предпосылки к возникновению очагов усталостного разрушения. Недостаточная жесткость валов и осей на изгиб и кручение. Разрушения в следствие поперечных или крутильных колебаний.

КРИТЕРИИ РАБОТОСПОСОБНОСТИ ВАЛОВ Прочность Жесткость Виброустойчивость Износостойкость Основным критерием работоспособности тихоходных валов является статическая прочность

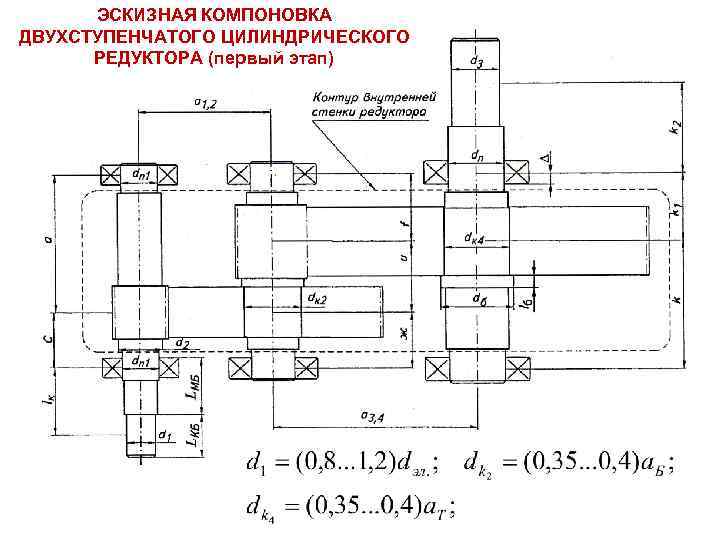

ЭСКИЗНАЯ КОМПОНОВКА ДВУХСТУПЕНЧАТОГО ЦИЛИНДРИЧЕСКОГО РЕДУКТОРА (первый этап)

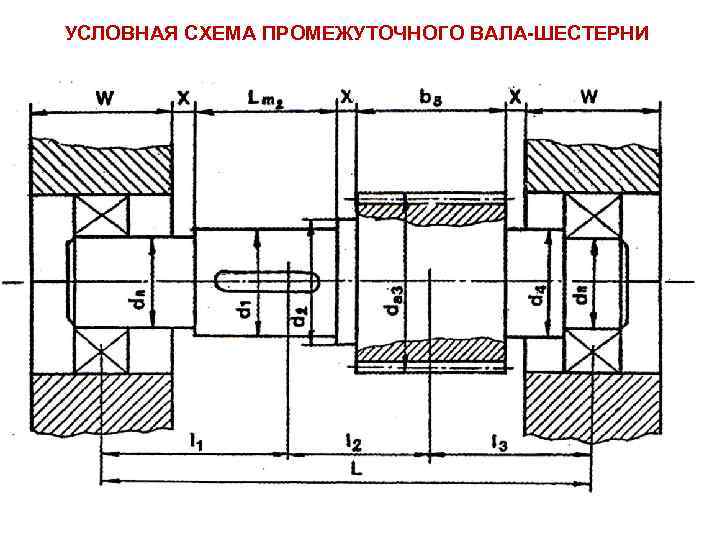

УСЛОВНАЯ СХЕМА ПРОМЕЖУТОЧНОГО ВАЛА-ШЕСТЕРНИ

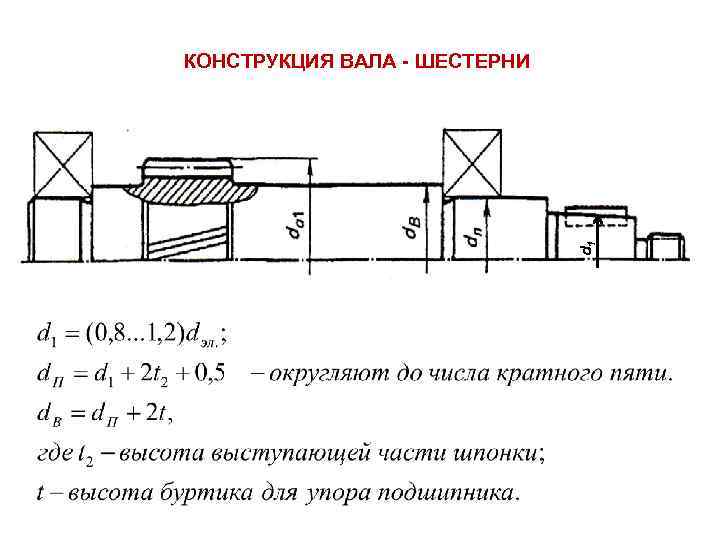

d 1 КОНСТРУКЦИЯ ВАЛА - ШЕСТЕРНИ

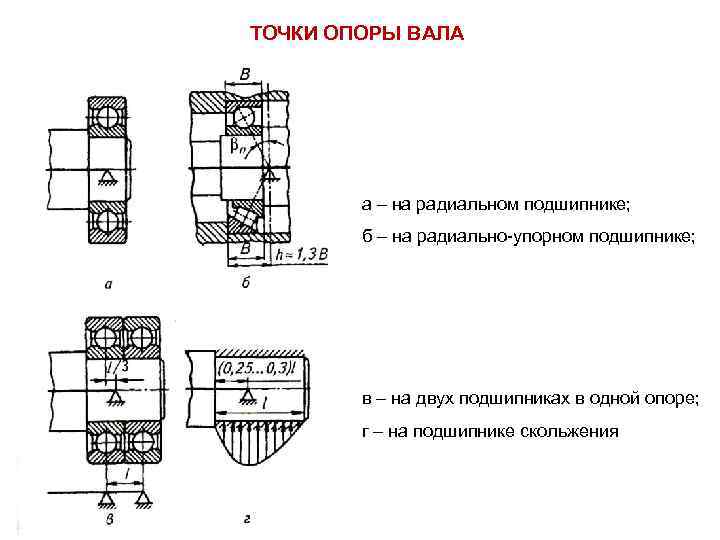

ТОЧКИ ОПОРЫ ВАЛА а – на радиальном подшипнике; б – на радиально-упорном подшипнике; в – на двух подшипниках в одной опоре; г – на подшипнике скольжения

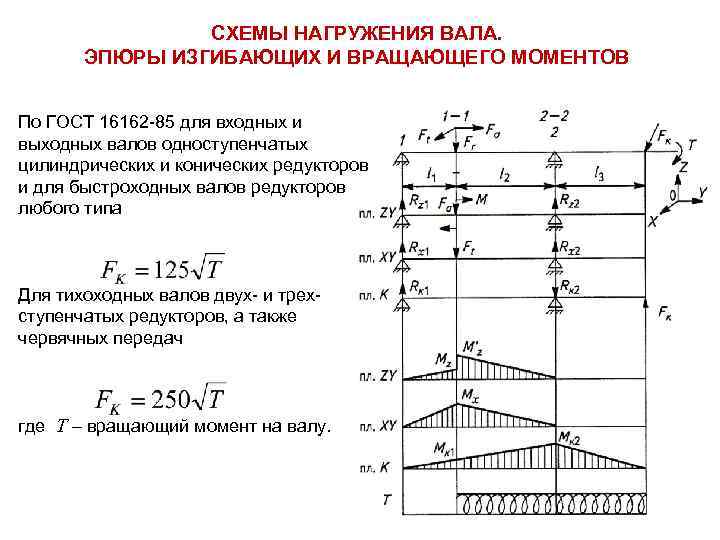

СХЕМЫ НАГРУЖЕНИЯ ВАЛА. ЭПЮРЫ ИЗГИБАЮЩИХ И ВРАЩАЮЩЕГО МОМЕНТОВ По ГОСТ 16162 -85 для входных и выходных валов одноступенчатых цилиндрических и конических редукторов и для быстроходных валов редукторов любого типа Для тихоходных валов двух- и трехступенчатых редукторов, а также червячных передач где Т – вращающий момент на валу.

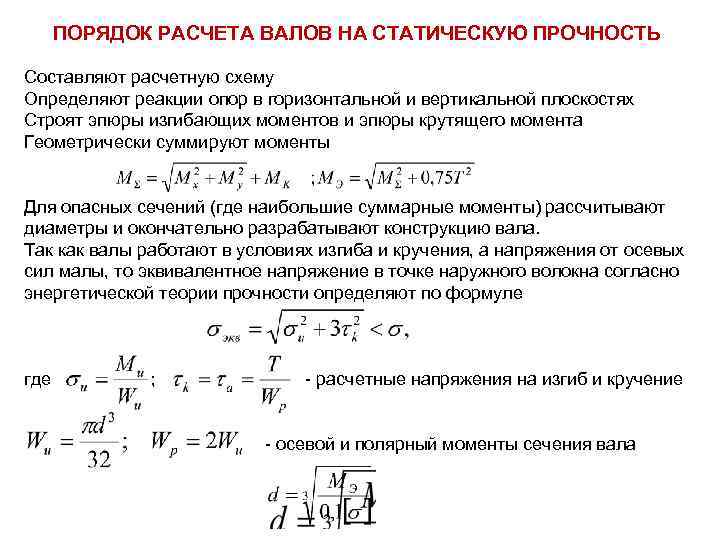

ПОРЯДОК РАСЧЕТА ВАЛОВ НА СТАТИЧЕСКУЮ ПРОЧНОСТЬ Составляют расчетную схему Определяют реакции опор в горизонтальной и вертикальной плоскостях Строят эпюры изгибающих моментов и эпюры крутящего момента Геометрически суммируют моменты Для опасных сечений (где наибольшие суммарные моменты) рассчитывают диаметры и окончательно разрабатывают конструкцию вала. Так как валы работают в условиях изгиба и кручения, а напряжения от осевых сил малы, то эквивалентное напряжение в точке наружного волокна согласно энергетической теории прочности определяют по формуле где ; - расчетные напряжения на изгиб и кручение - осевой и полярный моменты сечения вала

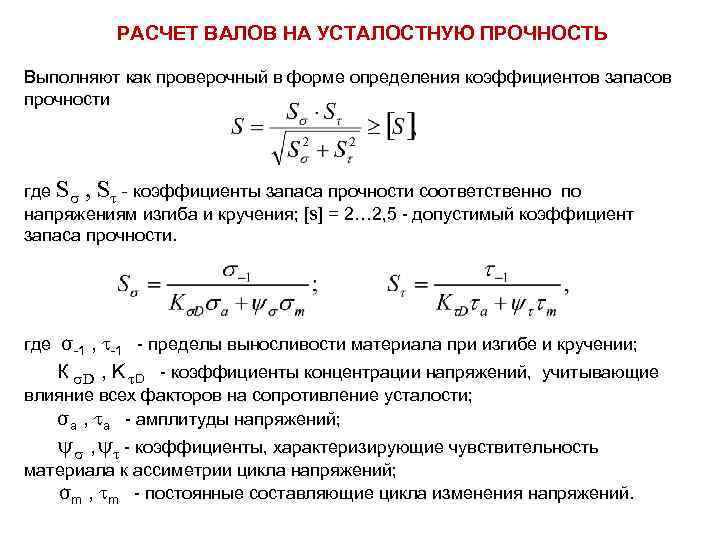

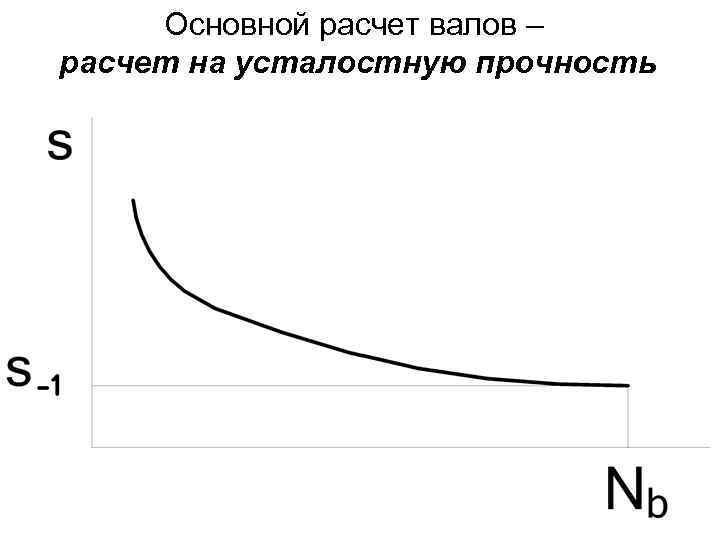

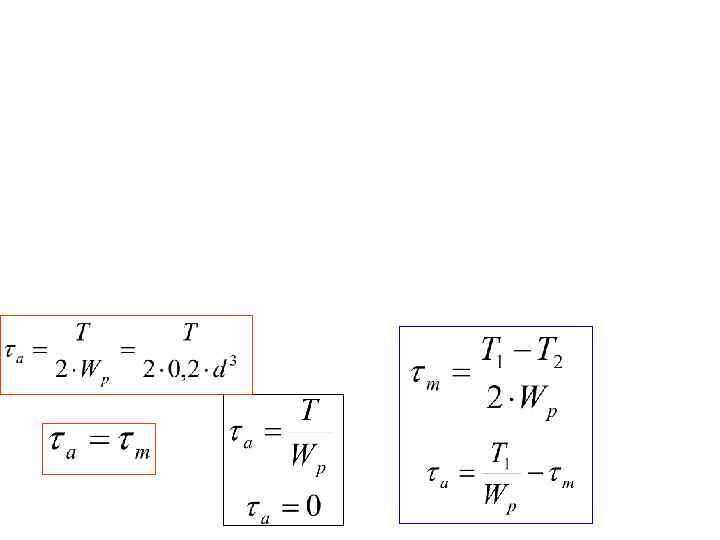

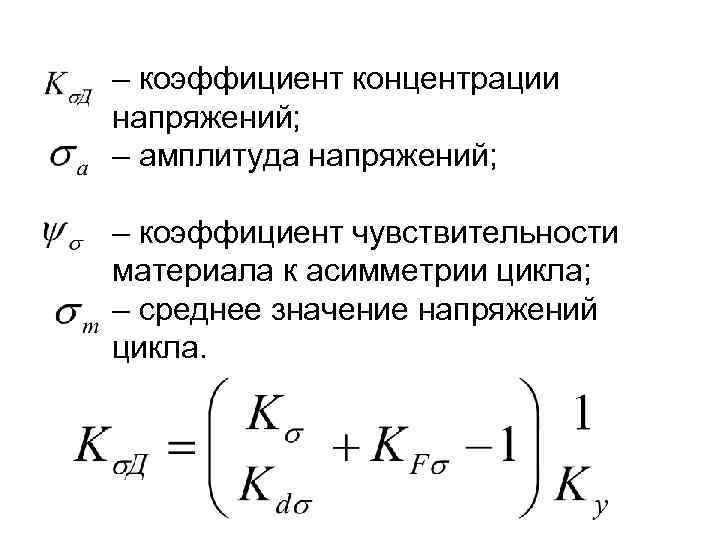

РАСЧЕТ ВАЛОВ НА УСТАЛОСТНУЮ ПРОЧНОСТЬ Выполняют как проверочный в форме определения коэффициентов запасов прочности где S , S - коэффициенты запаса прочности соответственно по напряжениям изгиба и кручения; [s] = 2… 2, 5 - допустимый коэффициент запаса прочности. где σ-1 , -1 - пределы выносливости материала при изгибе и кручении; К D , K D - коэффициенты концентрации напряжений, учитывающие влияние всех факторов на сопротивление усталости; σа , а - амплитуды напряжений; , - коэффициенты, характеризирующие чувствительность материала к ассиметрии цикла напряжений; σm , m - постоянные составляющие цикла изменения напряжений.

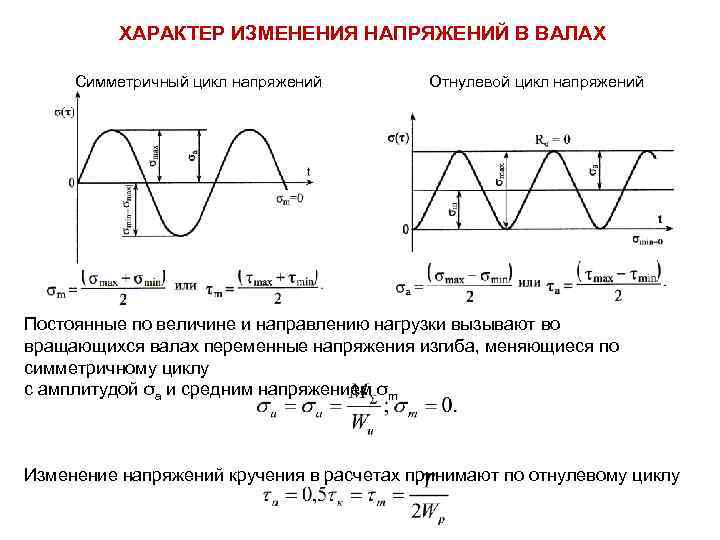

ХАРАКТЕР ИЗМЕНЕНИЯ НАПРЯЖЕНИЙ В ВАЛАХ Симметричный цикл напряжений Отнулевой цикл напряжений Постоянные по величине и направлению нагрузки вызывают во вращающихся валах переменные напряжения изгиба, меняющиеся по симметричному циклу с амплитудой σа и средним напряжением σm Изменение напряжений кручения в расчетах принимают по отнулевому циклу

Основной расчет валов – расчет на усталостную прочность

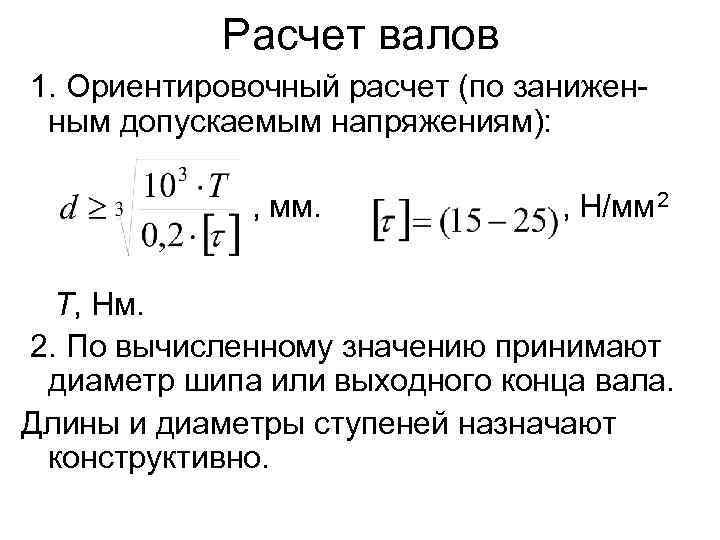

Расчет валов 1. Ориентировочный расчет (по заниженным допускаемым напряжениям): , мм. , Н/мм 2 Т, Нм. 2. По вычисленному значению принимают диаметр шипа или выходного конца вала. Длины и диаметры ступеней назначают конструктивно.

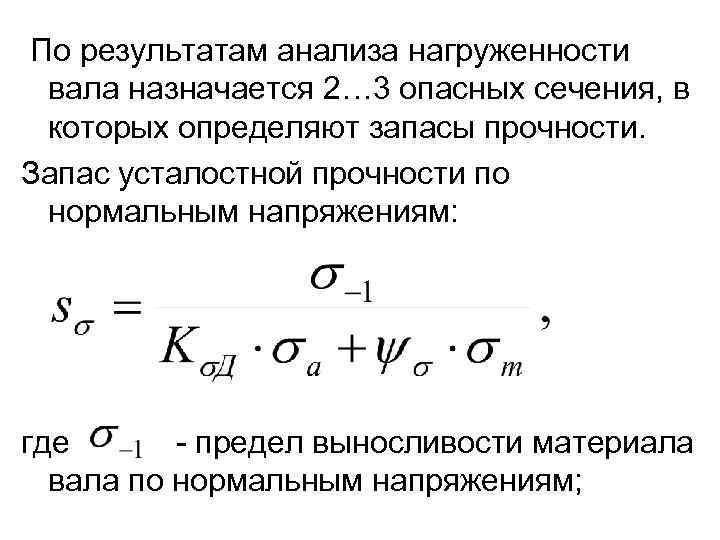

По результатам анализа нагруженности вала назначается 2… 3 опасных сечения, в которых определяют запасы прочности. Запас усталостной прочности по нормальным напряжениям: где - предел выносливости материала вала по нормальным напряжениям;

– коэффициент концентрации напряжений; – амплитуда напряжений; – коэффициент чувствительности материала к асимметрии цикла; – среднее значение напряжений цикла.

![Запас усталостной прочности, учитывающий нормальные и касательные напряжения: [s] – допустимый коэффициент запаса прочности. Запас усталостной прочности, учитывающий нормальные и касательные напряжения: [s] – допустимый коэффициент запаса прочности.](https://present5.com/presentation/-30202907_20736118/image-74.jpg)

Запас усталостной прочности, учитывающий нормальные и касательные напряжения: [s] – допустимый коэффициент запаса прочности.

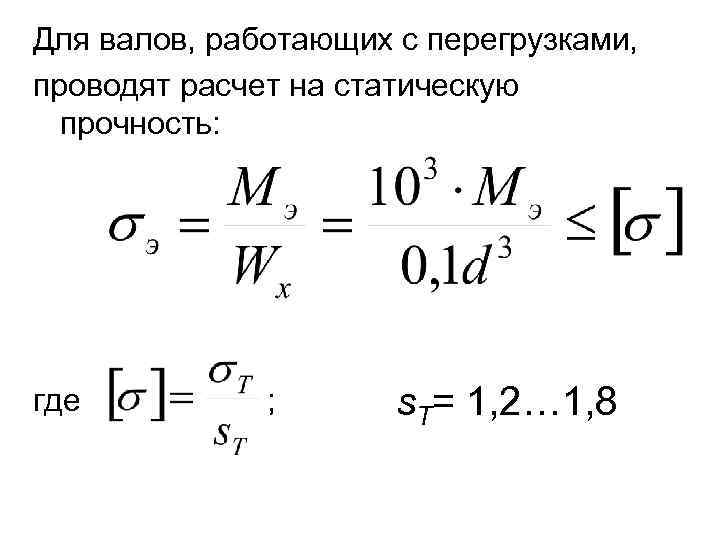

Для валов, работающих с перегрузками, проводят расчет на статическую прочность: где ; s. T= 1, 2… 1, 8

Ременные передачи, валы и оси.ppt