Проб.с нп 3 (2).pptx

- Количество слайдов: 83

РАЗВИТИЕ РОССИЙСКОЙ НЕФТЕПЕРЕРАБОТКИ И НЕФТЕХИМИИ БЕЛЫЙ А С Д. х. н. , профессор, Зав. ЛСМТ ИППУ СО РАН Г. Омск Октябрь 2012

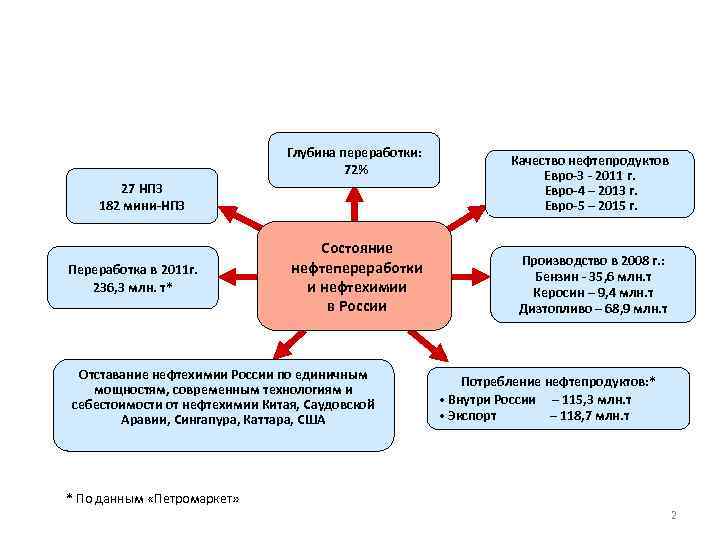

Глубина переработки: 72% 27 НПЗ 182 мини-НПЗ Переработка в 2011 г. 236, 3 млн. т* Состояние нефтепереработки и нефтехимии в России Отставание нефтехимии России по единичным мощностям, современным технологиям и себестоимости от нефтехимии Китая, Саудовской Аравии, Сингапура, Каттара, США Качество нефтепродуктов Евро-3 - 2011 г. Евро-4 – 2013 г. Евро-5 – 2015 г. Производство в 2008 г. : Бензин - 35, 6 млн. т Керосин – 9, 4 млн. т Дизтопливо – 68, 9 млн. т Потребление нефтепродуктов: * • Внутри России – 115, 3 млн. т • Экспорт – 118, 7 млн. т * По данным «Петромаркет» 2

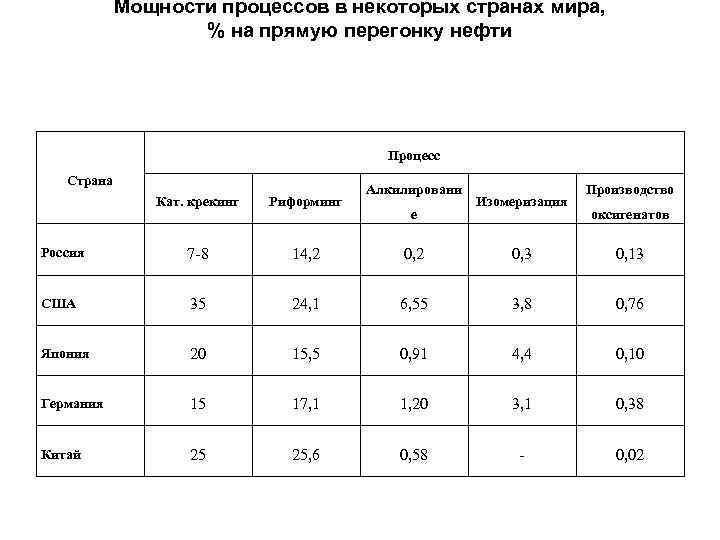

Мощности процессов в некоторых странах мира, % на прямую перегонку нефти Процесс Страна Алкилировани Риформинг Россия 7 -8 14, 2 0, 3 0, 13 США 35 24, 1 6, 55 3, 8 0, 76 Япония 20 15, 5 0, 91 4, 4 0, 10 Германия 15 17, 1 1, 20 3, 1 0, 38 Китай 25 25, 6 0, 58 - 0, 02 е Изомеризация Производство Кат. крекинг оксигенатов

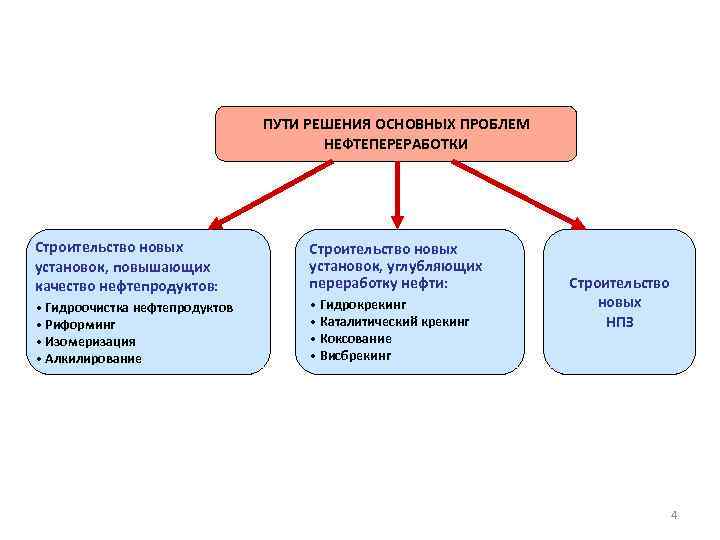

ПУТИ РЕШЕНИЯ ОСНОВНЫХ ПРОБЛЕМ НЕФТЕПЕРЕРАБОТКИ Строительство новых установок, повышающих качество нефтепродуктов: Строительство новых установок, углубляющих переработку нефти: • Гидроочистка нефтепродуктов • Риформинг • Изомеризация • Алкилирование • Гидрокрекинг • Каталитический крекинг • Коксование • Висбрекинг Строительство новых НПЗ 4

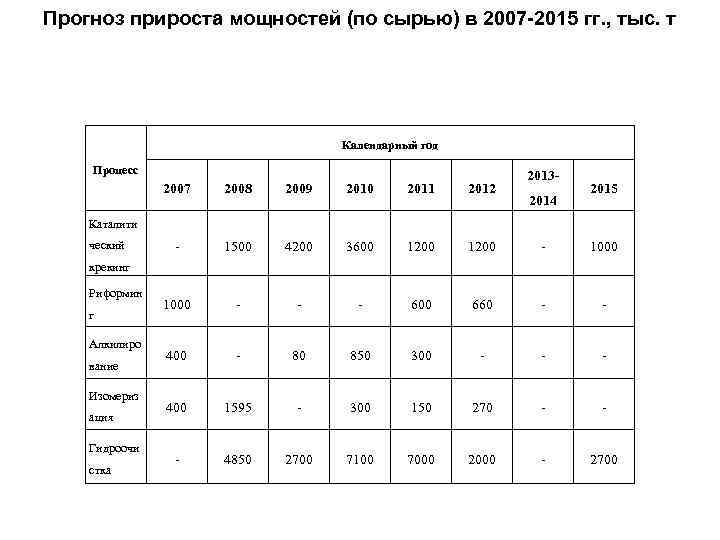

Прогноз прироста мощностей (по сырью) в 2007 -2015 гг. , тыс. т Календарный год Процесс 2013 - 2007 2008 2009 2010 2011 2012 - 1500 4200 3600 1200 - 1000 - - - 600 660 - - 400 - 80 850 300 - - - 400 1595 - 300 150 270 - - - 4850 2700 7100 7000 2000 - 2700 2014 2015 Каталити ческий крекинг Риформин г Алкилиро вание Изомериз ация Гидроочи стка

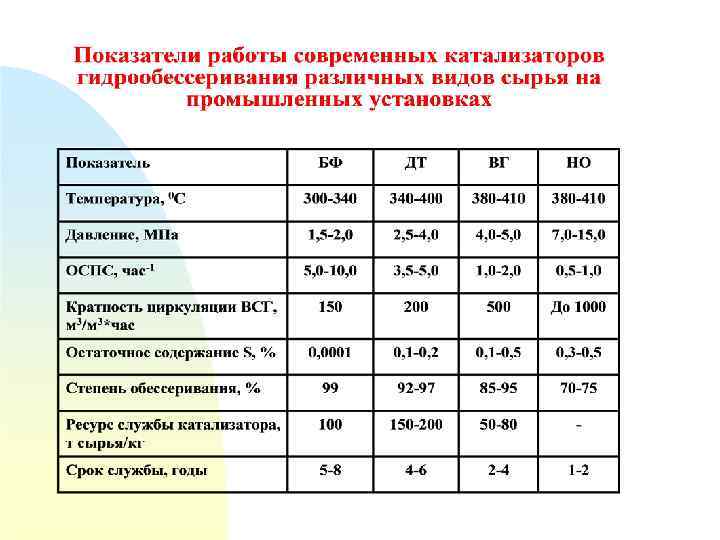

Основные характеристики катализаторов гидропереработки (1) Гидрогенизационные процессы (т. е. процессы, протекающие в среде водорода) используются при переработке разнообразного сырья (от углей и смол различного происхождения до бензиновых фракций) и позволяют получать широкую гамму продуктов с очень малым содержанием серы, азота и кислорода - от сжиженных газов и легких изопарафиновых углеводородов до котельного топлива, высокоиндексных масел и ароматических углеводородов.

Разновидности гидрогенизационных процессов: деструктивная гидрогенизация - каталитический процесс присоединения водорода к молекулам сырья под давлением до 32 МПа, сопровождающийся расщеплением высокомолекулярных компонентов сырья и образованием низкомолекулярных углеводородов; гидрокрекинг - каталитический процесс переработки различных нефтяных дистиллятов, позволяющий получать без образования кокса продукты, во многом сходные с продуктами каталитического крекинга, но значительно менее ароматизованные, очищенные от гетероатомов и не содержащие олефиновых и диеновых углеводородов; недеструктивная гидрогенизация - дистиллятное сырье всех видов, не подвергаясь расщеплению, улучшает свои свойства - в основном освобождается от непредельных углеводородов; гидроочистка - процесс удаления из нефтепродуктов гетероатомов в результате гидрирования сера-, азот- и кислородорганических соединений, гидрирования диеновых, олефиновых у/в и удаления металлов, содержащиеся в виде металлорганических соединений; гидродеалкилирование - превращение алкилароматических соединений в соответствующие моноароматические.

Катализаторы для гидрогенизационных процессов нефтепереработки гидроочистка гидроизомеризация гидрооблагораживание гидрокрекинг

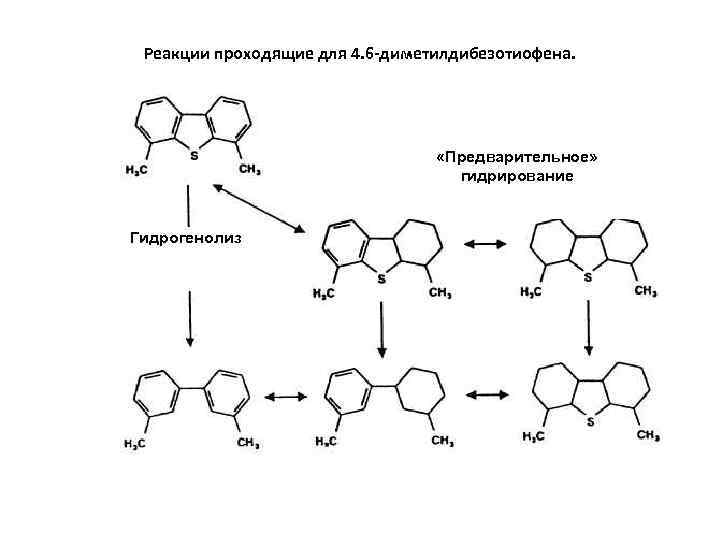

Реакции проходящие для 4. 6 -диметилдибезотиофена. «Предварительное» гидрирование Гидрогенолиз

Современное состояние и направления развития катализаторов гидроочистки ГО сырья риформинга и изомеризации ГО бензинов термических процессов Совместно с ГО дизельного топлива ГО бензина каталитического крекинга ГО бензиновых фракций Острой необходимости в новых марках катализаторов пока нет Необходимы новые российские катализаторы < 30 ppm S; ΔОЧ< 1 <2, 5 МПа; >3 ч – 1; 280– 320 о. С Острой необходимости в новых марках катализаторов пока нет ГО керосиновой фракции ГО дизельных фракций ГО газойлевых фракций Необходимы новые российские катализаторы < 10 ppm S, < 11% ПЦА 340 о. С; 1, 0 -1, 5 ч-1; 3, 5 МПА ВСГ 300 нм 3/м 3 >1% S в сырье Необходимы новые российские катализаторы 500 -1000 ppm S 5 -7 МПа, 1 ч-1, 360 о. С, ВСГ 500 нм 3/м 3 1, 0 -2, 5 % S в сырье

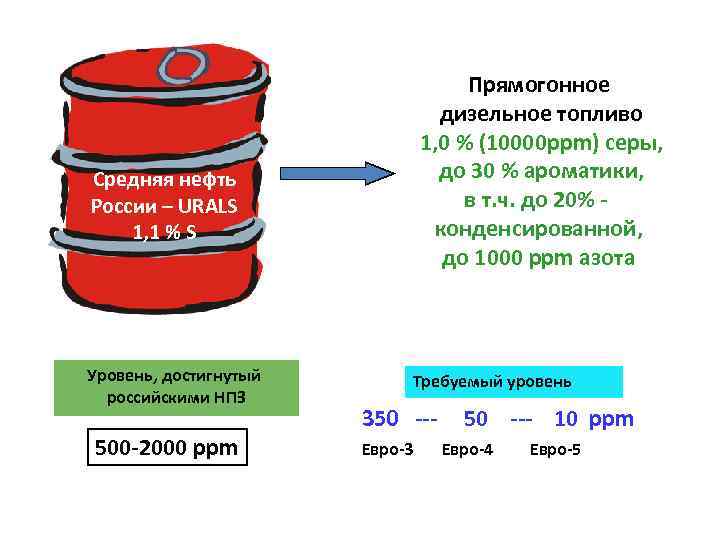

Прямогонное дизельное топливо 1, 0 % (10000 ppm) серы, до 30 % ароматики, в т. ч. до 20% конденсированной, до 1000 ppm азота Средняя нефть России – URALS 1, 1 % S Уровень, достигнутый российскими НПЗ 500 -2000 ppm Требуемый уровень 350 --Евро-3 50 --- 10 ppm Евро-4 Евро-5

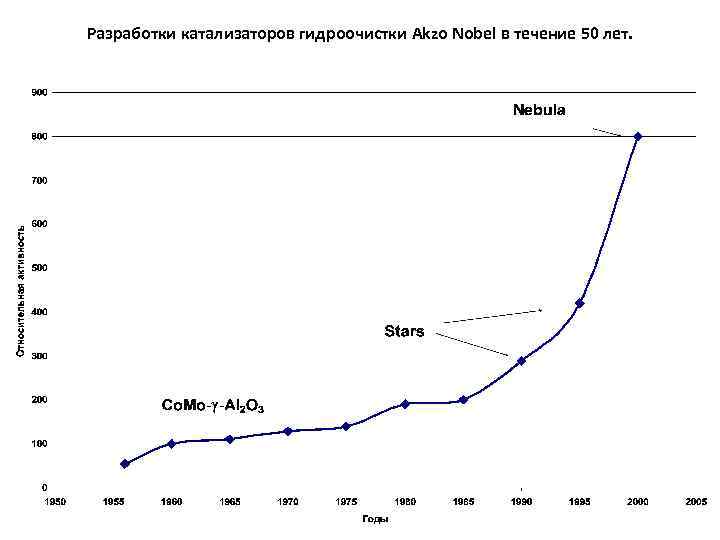

Разработки катализаторов гидроочистки Akzo Nobel в течение 50 лет.

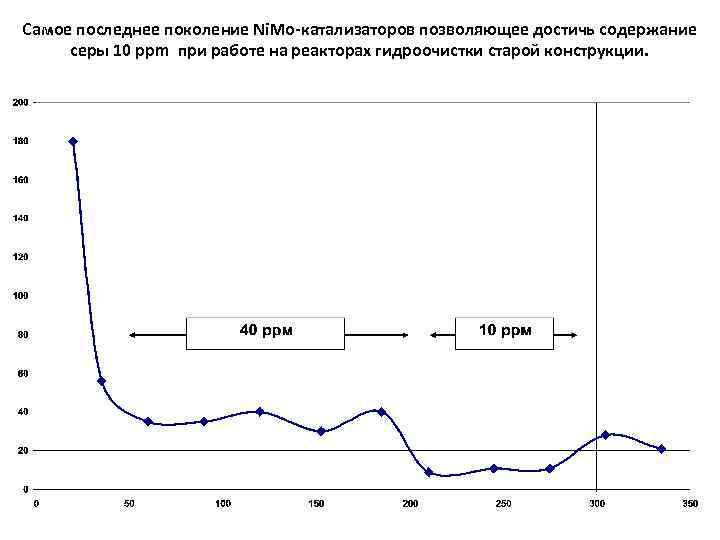

Самое последнее поколение Ni. Mo-катализаторов позволяющее достичь содержание серы 10 ppm при работе на реакторах гидроочистки старой конструкции.

Современные нанесенные катализаторы гидроочистки Активный компонент Co(Ni)/Mo(W) 2 -5/8 -14 % Атомное отношение 1: 2 Носитель – Al 2 O 3 Øгранул =1, 3 -1, 6 мм Sуд=180 -250 м 2/г Vпор=0, 40 -0, 55 см 3/г Øпор=80 -120 Å

Прогнозируемая годовая потребность России в катализаторах ГО >12000 т >300 млн. $ ОАО «ВНИПИнефть» Современные промышленные катализаторы гидроочистки Нанесённые зарубежные катализаторы Haldor Topsoe, Axens, Criterion, Albemarle, UOP, Zud-Chemie, Cosmo Oil, Nippon Ketjen, Grace и др. Нанесённые российские катализаторы ООО «Новокуйбышевский завод катализаторов» ; ЗАО «Промышленные катализаторы» ; ЗАО «Нижегородские сорбенты» ; ОАО «АЗКи. ОС» ; КНТ Групп; НПК «Синтез» Массивные Ni-Mo-W катализаторы NEBULA Akzo Nobel – Albemarle F. L. Plantenga, R. Cerfontain, S. Eijsbouts et al. Stud. Surf. Sci. Catal. , 145 (2002) 407.

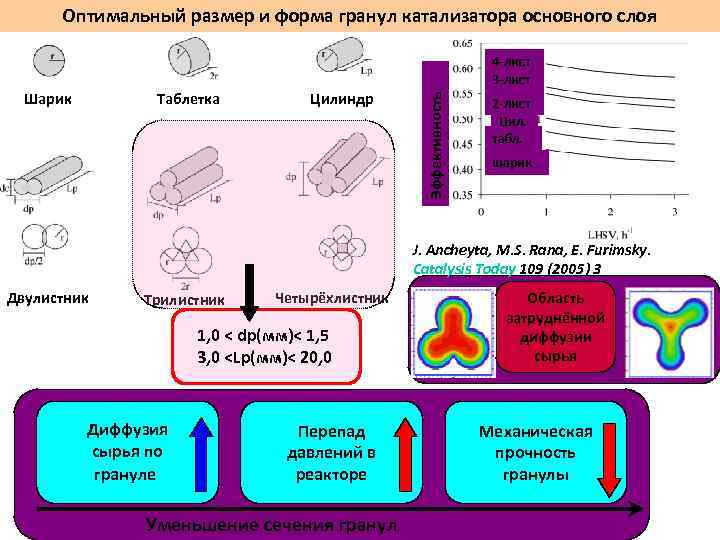

Оптимальный размер и форма гранул катализатора основного слоя Шарик Таблетка Цилиндр Эффективность 4 -лист 3 -лист 2 -лист Цил. табл. шарик J. Ancheyta, M. S. Rana, E. Furimsky. Catalysis Today 109 (2005) 3 Двулистник Трилистник Четырёхлистник 1, 0 < dp(мм)< 1, 5 3, 0 <Lp(мм)< 20, 0 Диффузия сырья по грануле Перепад давлений в реакторе Уменьшение сечения гранул Область затруднённой диффузии сырья Механическая прочность гранулы

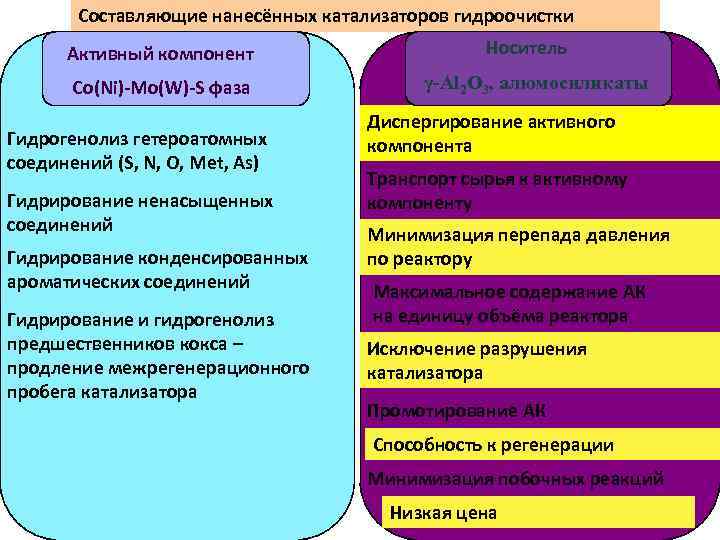

Составляющие нанесённых катализаторов гидроочистки Активный компонент Co(Ni)-Mo(W)-S фаза Гидрогенолиз гетероатомных соединений (S, N, O, Met, As) Гидрирование ненасыщенных соединений Гидрирование конденсированных ароматических соединений Гидрирование и гидрогенолиз предшественников кокса – продление межрегенерационного пробега катализатора Носитель γ-Al 2 O 3, алюмосиликаты Диспергирование активного компонента Транспорт сырья к активному компоненту Минимизация перепада давления по реактору Максимальное содержание АК на единицу объёма реактора Исключение разрушения катализатора Промотирование АК Способность к регенерации Минимизация побочных реакций Низкая цена

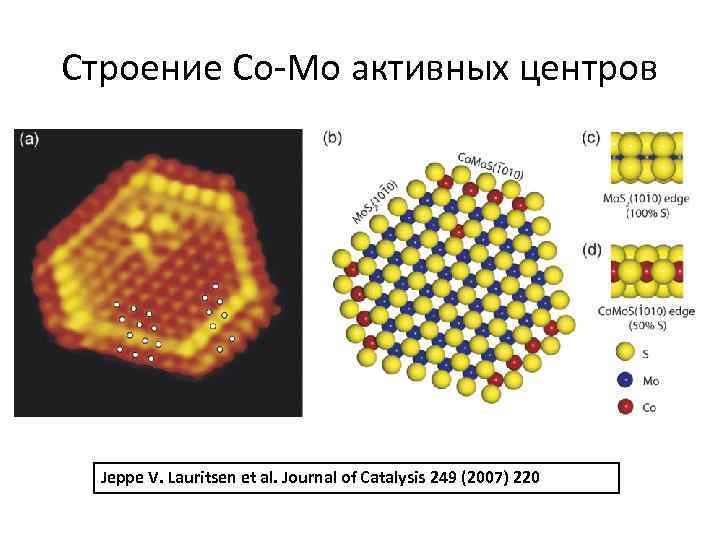

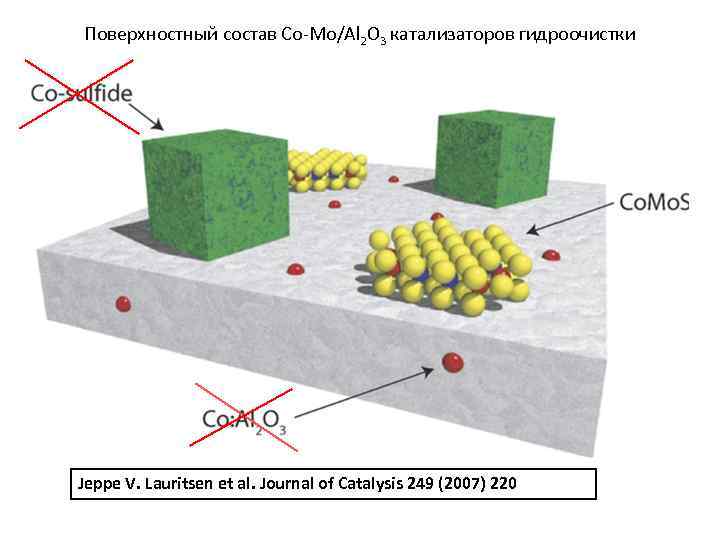

Строение Со-Мо активных центров Jeppe V. Lauritsen et al. Journal of Catalysis 249 (2007) 220

Поверхностный состав Со-Мо/Al 2 O 3 катализаторов гидроочистки Jeppe V. Lauritsen et al. Journal of Catalysis 249 (2007) 220

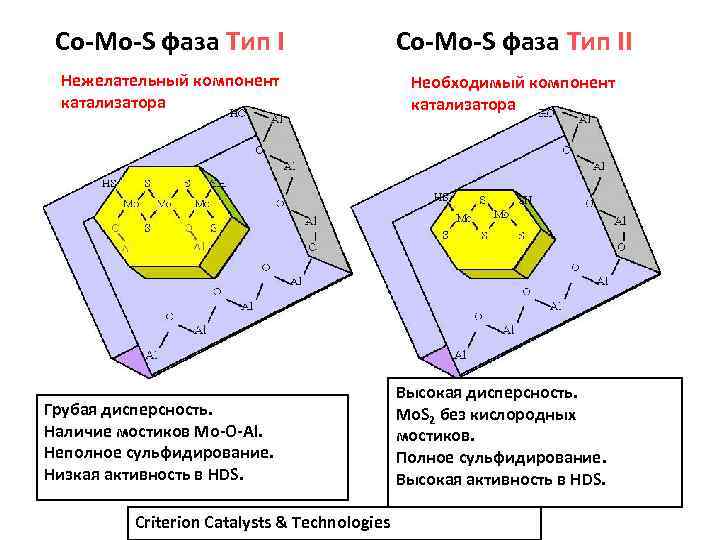

Co-Mo-S фаза Тип II Нежелательный компонент катализатора Необходимый компонент катализатора Грубая дисперсность. Наличие мостиков Mo-O-Al. Неполное сульфидирование. Низкая активность в HDS. Criterion Catalysts & Technologies Высокая дисперсность. Mo. S 2 без кислородных мостиков. Полное сульфидирование. Высокая активность в HDS.

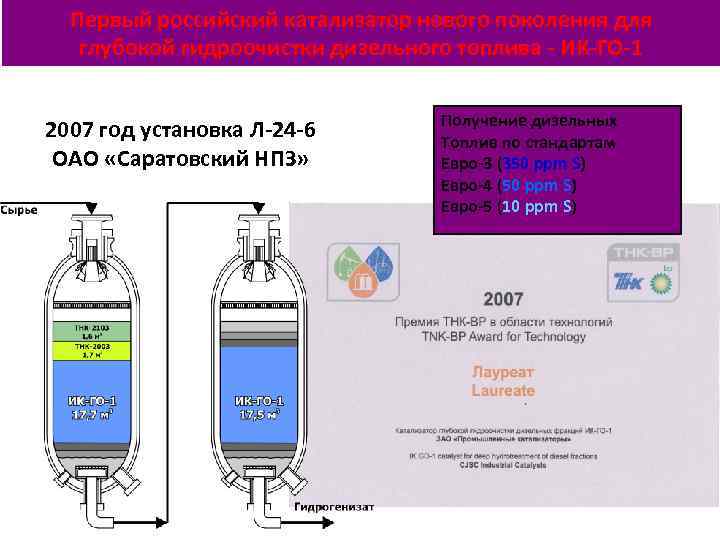

Первый российский катализатор нового поколения для глубокой гидроочистки дизельного топлива - ИК-ГО-1 2007 год установка Л-24 -6 ОАО «Саратовский НПЗ» Получение дизельных Топлив по стандартам Евро-3 (350 ppm S) Евро-4 (50 ppm S) Евро-5 (10 ppm S)

НОВЫЙ КАТАЛИЗАТОР ГЛУБОКОЙ ГИДРООЧИСТКИ ДИЗЕЛЬНЫХ ФРАКЦИЙ Катализатор ИК-ГО-1 Основные преимущества катализатора: v Позволяет производить дизельное топливо с содержанием серы не более 50 ppm v Применим при переработке прямогонных дизельных и керосиновых фракций, а также сырья вторичного происхождения v Адаптирован к типовым установкам российских НПЗ v Промышленное производство освоено в ЗАО «Промышленные катализаторы» Разработчик: Институт катализа СО РАН 25

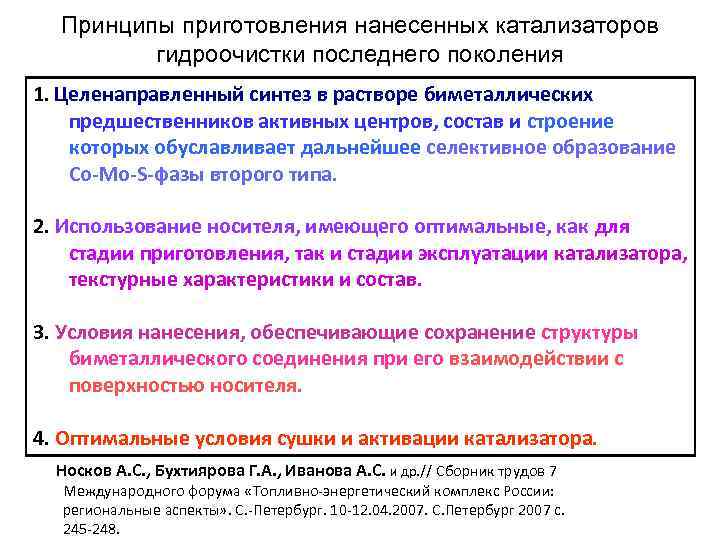

Принципы приготовления нанесенных катализаторов гидроочистки последнего поколения 1. Целенаправленный синтез в растворе биметаллических предшественников активных центров, состав и строение которых обуславливает дальнейшее селективное образование Co-Mo-S-фазы второго типа. 2. Использование носителя, имеющего оптимальные, как для стадии приготовления, так и стадии эксплуатации катализатора, текстурные характеристики и состав. 3. Условия нанесения, обеспечивающие сохранение структуры биметаллического соединения при его взаимодействии с поверхностью носителя. 4. Оптимальные условия сушки и активации катализатора. Носков А. С. , Бухтиярова Г. А. , Иванова А. С. и др. // Сборник трудов 7 Международного форума «Топливно-энергетический комплекс России: региональные аспекты» . С. -Петербург. 10 -12. 04. 2007. С. Петербург 2007 с. 245 -248.

![Структура Co 2[Mo 4 O 11(C 6 H 5 O 7)2] Структура Co 2[Mo 4 O 11(C 6 H 5 O 7)2]](https://present5.com/presentation/1/4637728_225950875.pdf-img/4637728_225950875.pdf-27.jpg)

Структура Co 2[Mo 4 O 11(C 6 H 5 O 7)2]

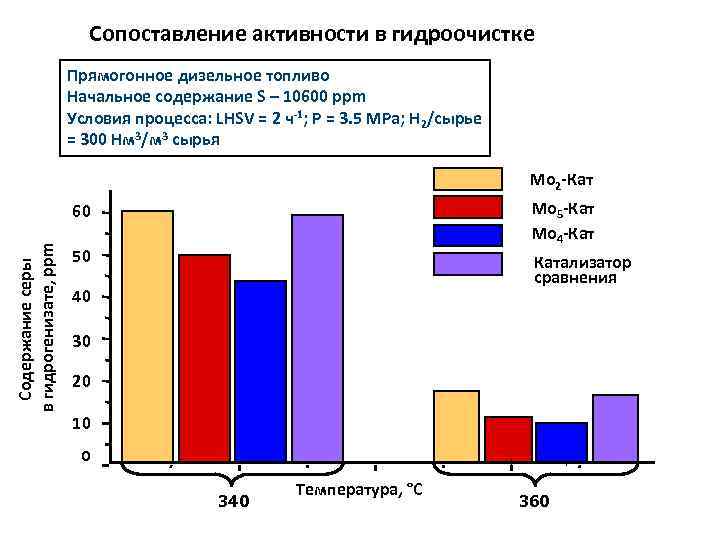

Сопоставление активности в гидроочистке Прямогонное дизельное топливо Начальное содержание S – 10600 ppm Условия процесса: LHSV = 2 ч-1; Р = 3. 5 МРа; Н 2/сырье = 300 Нм 3/м 3 сырья Mo 2 -Кат Mo 5 -Кат Mo 4 -Кат Содержание серы в гидрогенизате, ppm 60 50 Катализатор сравнения 40 30 20 10 0 340 Температура, °С 360

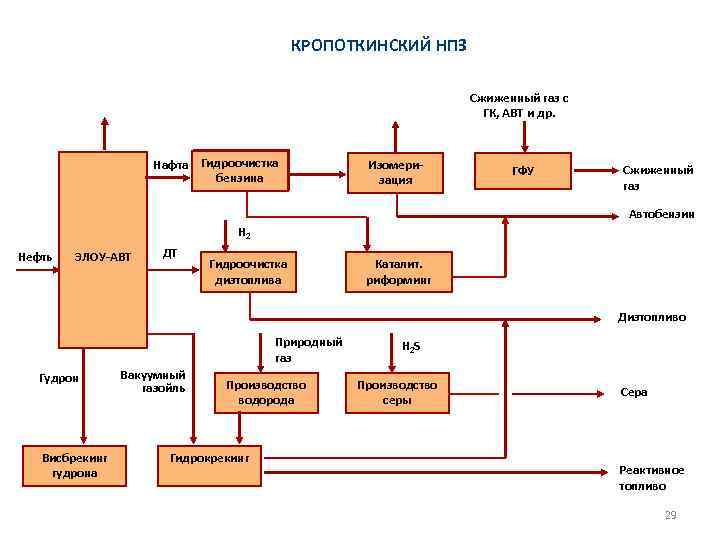

КРОПОТКИНСКИЙ НПЗ Сжиженный газ с ГК, АВТ и др. Гидроочистка Нафта Гидроочистка бензина Изомеризация ГФУ Сжиженный газ Автобензин Н 2 Нефть ЭЛОУ-АВТ ДТ Гидроочистка дизтоплива Каталит. риформинг Дизтопливо Природный газ Гудрон Висбрекинг гудрона Вакуумный газойль Производство водорода Гидрокрекинг Н 2 S Производство серы Сера Реактивное топливо 29

УСТАНОВКИ ГИДРООЧИСТКИ ТОПЛИВ ВСЕГО УСТАНОВОК 60 бензина каталитического крекинга 4 керосина 12 дизельного топлива 41 вакуумного газойля 3 ПЛАНИРУЕТСЯ К ВВОДУ В 2013 -2015 гг. : - Роснефть (Ангарск, Ачинск, Сызрань) - Газпром нефть (Омск, Ярославль) - Лукойл (Пермь) 30

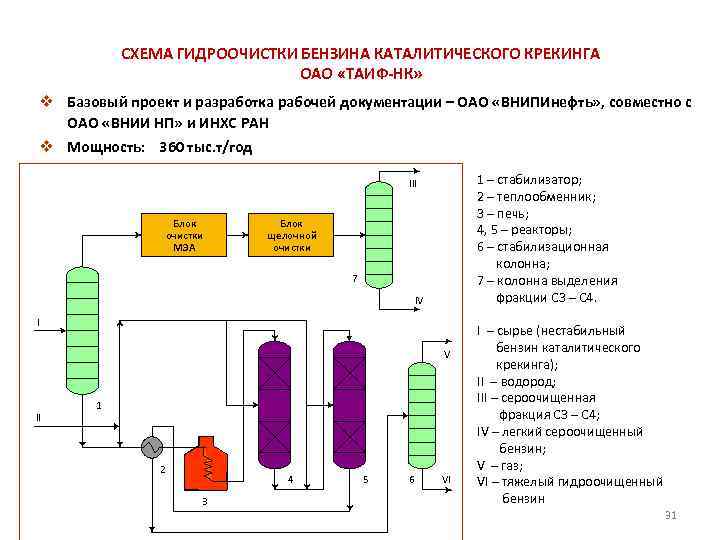

СХЕМА ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА ОАО «ТАИФ-НК» v Базовый проект и разработка рабочей документации – ОАО «ВНИПИнефть» , совместно с ОАО «ВНИИ НП» и ИНХС РАН v Мощность: 360 тыс. т/год 1 – стабилизатор; 2 – теплообменник; 3 – печь; 4, 5 – реакторы; 6 – стабилизационная колонна; 7 – колонна выделения фракции С 3 – С 4. III Блок очистки МЭА Блок щелочной очистки 7 IV I V II 1 2 4 3 5 6 VI I – сырье (нестабильный бензин каталитического крекинга); II – водород; III – сероочищенная фракция С 3 – С 4; IV – легкий сероочищенный бензин; V – газ; VI – тяжелый гидроочищенный бензин 31

Вариантты технологий переработки мазута. • 1 - вакуумная дистилляция с получением • газойля и гудрона. • 2 - прямая гидрогенизвционная переработка мазута.

ТЕХНОЛОГИЯ ВАКУУМНОЙ ПЕРЕГОНКИ МАЗУТА ОАО «ВНИПИНЕФТЬ» Основные преимущества технологии: v Получение вакуумных газойлей с высокими концами кипения ü до 580 о. С – тяжёлые фракции ü до 600 о. С – лёгкие фракции v Низкое содержание металлов v Глубокая выпариваемость дизельного топлива (до 99% от потенциала сырья) Базовая технология и проектирование: ОАО «ВНИПИнефть» 33

СХЕМА КОМПЛЕКСА ГЛУБОКОЙ ПЕРЕРАБОТКИ НЕФТИ НА РЯЗАНСКОМ НПЗ Производство водорода Мазут Вакуумная перегонка Вакуумный дистиллят Гудрон Висбрекинг Легкий гидрокрекинг Каталитический крекинг Производство базовых масел Битумное производство Газы С 3 -С 4 Сернокислотное алкилирование Изомеризация nбутана Высокооктановый компонент бензина Глубина переработки - 70% Перспективы до 2012 г. - гидрокрекинг 34

КАТАЛИТИЧЕСКИЙ КРЕКИНГ ВАКУУМНОГО ГАЗОЙЛЯ И ГИДРООЧИСТКА БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА ОАО «ТАИФ-НК» Основные преимущества технологии: v Выход бензина с концом кипения 205 о. С – 56% масс. v Суммарный выход газов С 3 -С 4 - 87, 5% масс. v Октановое число по исследовательскому методу – 94, 2 v Содержание серы в бензине каталитического крекинга <50 ppm • Базовая технология: ОАО «ВНИИНП» ОАО «ВНИПИнефть» ИНХС РАН • Оборудование - Российские поставщики оборудования • Строительные работы – Камаглавстрой • Премия Правительства России по науке и технике за 2008 г. 35

СХЕМА БУДУЩЕГО КОМПЛЕКСА ГЛУБОКОЙ ПЕРЕРАБОТКИ НЕФТИ НА КИРИШСКОМ НПЗ Производство водорода Мазут Вакуумная перегонка Вакуумный дистиллят Гидрокрекинг Гидроочищенный газойль Каталитический крекинг Газы С 3 -С 4 Сернокислотное алкилирование Гудрон Битумное производство Висбрекинг Низкосернистое дизтопливо Высокооктановый компонент бензина Перспективы до 2012 г. 36

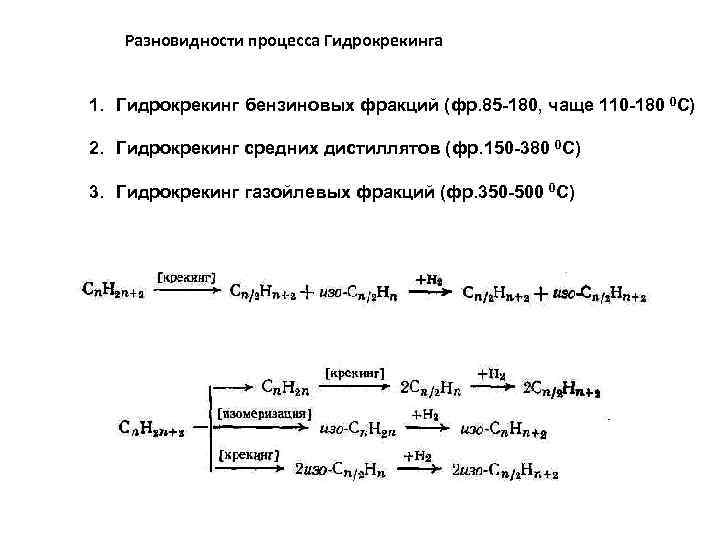

Разновидности процесса Гидрокрекинга 1. Гидрокрекинг бензиновых фракций (фр. 85 -180, чаще 110 -180 0 С) 2. Гидрокрекинг средних дистиллятов (фр. 150 -380 0 С) 3. Гидрокрекинг газойлевых фракций (фр. 350 -500 0 С)

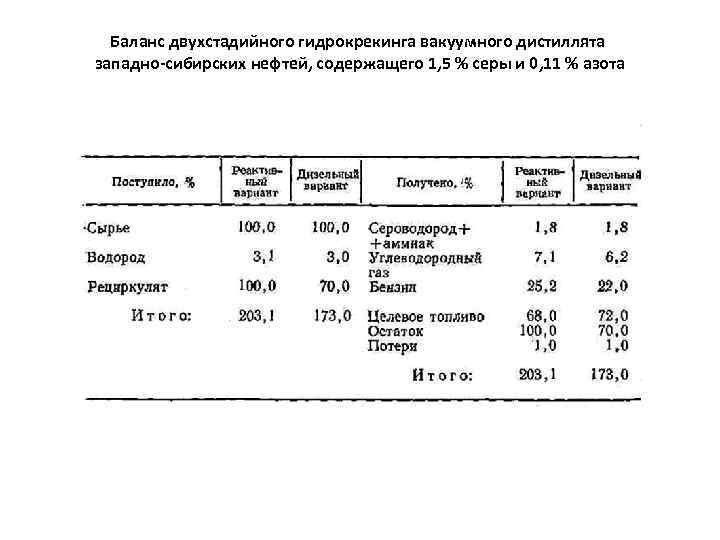

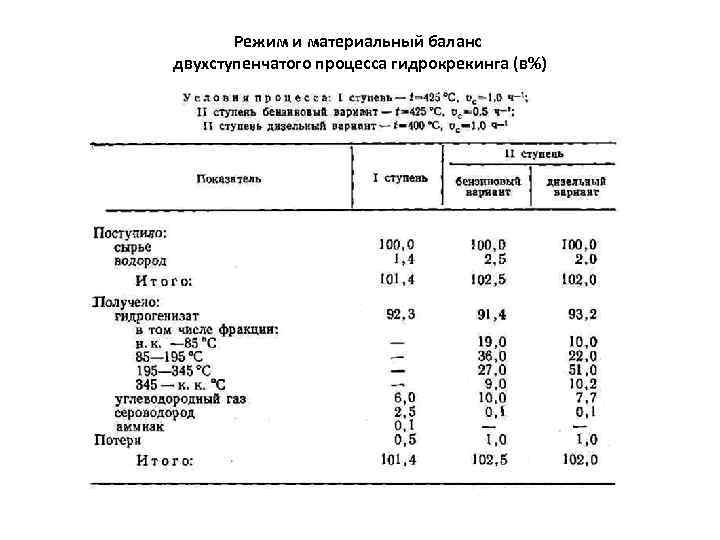

Баланс двухстадийного гидрокрекинга вакуумного дистиллята западно-сибирских нефтей, содержащего 1, 5 % серы и 0, 11 % азота

Режим и материальный баланс двухступенчатого процесса гидрокрекинга (в%)

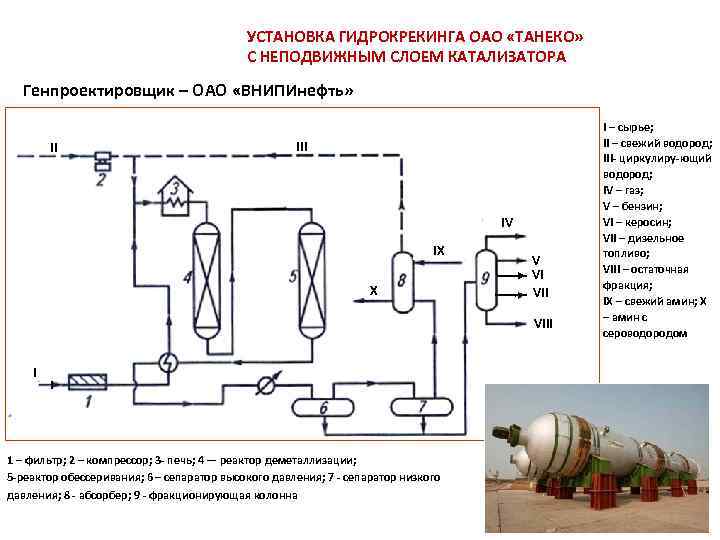

УСТАНОВКА ГИДРОКРЕКИНГА ОАО «ТАНЕКО» С НЕПОДВИЖНЫМ СЛОЕМ КАТАЛИЗАТОРА Генпроектировщик – ОАО «ВНИПИнефть» II IV IX Х V VI VIII I I 1 – фильтр; 2 – компрессор; 3 - печь; 4 — реактор деметаллизации; 5 -реактор обессеривания; 6 – сепаратор высокого давления; 7 - сепаратор низкого давления; 8 - абсорбер; 9 - фракционирующая колонна I – сырье; II – свежий водород; III- циркулиру-ющий водород; IV – газ; V – бензин; VI – керосин; VII – дизельное топливо; VIII – остаточная фракция; IX – свежий амин; Х – амин с сероводородом

МАТЕРИАЛЬНЫЙ БАЛАНС УСТАНОВКИ ГИДРОКРЕКИНГА ОАО «ТАНЕКО» ПРИХОД Тыс. т/год % Сырье: Сырьевая смесь 2812 96, 7 96 3, 3 2908 100, 0 109 3, 7 25 0, 8 Бензин 609 20, 9 Керосин 371 12, 8 1119 38, 6 Остаточная фракция (гидроочищенный газойль) 561 19, 3 Отходы и потери 114 3, 9 ИТОГО РАСХОД 2908 100, 0 Подпиточный ВСГ ИТОГО ПРИХОД РАСХОД Продукция: Углеводородный газ ВСГ Дизельное топливо 42

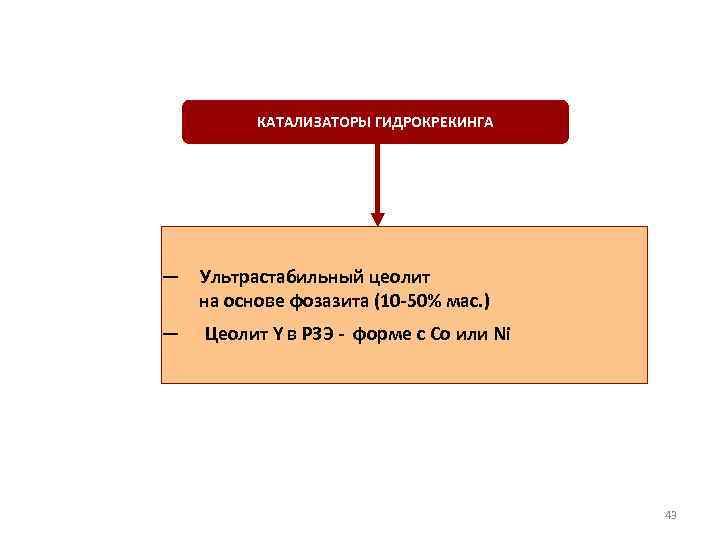

КАТАЛИЗАТОРЫ ГИДРОКРЕКИНГА ─ Ультрастабильный цеолит на основе фозазита (10 -50% мас. ) ─ Цеолит Y в Р 3 Э - форме с Со или Ni 43

ОСНОВНЫЕ ТЕНДЕНЦИИ В РАЗВИТИИ ПРОЦЕССА ГИДРОКРЕКИНГА Утяжеление сырья Увеличение выхода дизельного топлива Совмещение «дизельного» и «масляного» гидрокрекинга 44

ГИДРОКОНВЕРСИЯ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ v Применение в реакционной среде наноразмерных частиц катализаторов гидроконверсии углеводородного сырья позволяет существенно снизить давление в процессах гидропереработки тяжелых остатков и нефти (до 6– 7 МПа против 15– 30 МПа в существующих процессах) v Снижение скорости реакции поликонденсации и полимеризации в зоне реакции v Разработчик технологии – ИНХС РАН 45

БЛОК-СХЕМА УСТАНОВКИ ГИДРОКОНВЕРСИИ ВСГ Газ Свежий водород Очистка отходящих газов Блок сепарации Модификаторы Бензин Рисайкл Катализатор NH 4 OH Вода Блок подготовки катализатора Дистилляция (АВД) Блок Подготовки сырья Реактор гидроконверсии Сырье (NH 4)2 CO 3 Блок регенерации катализатора Дизельное топливо Тяжелый газойль Остаток +520 C Зола (V, Ni и др. ) 46

СОВРЕМЕННЫЕ ПРОЦЕССЫ ГИДРОКРЕКИНГА С ДВИЖУЩИМСЯ СЛОЕМ КАТАЛИЗАТОРА Eni slurry technology Snamprogetti Uniflex– UOP Гидроконверсия ИНХС - давление, МПа 12 -14 10– 15 7, 0 -8, 0 - температура, °С 420 -445 440– 460 440 -450 1312 1030 900 -1200 5. 28 5. 3 5, 0 10, 9 10 - дизельная 4, 9 30, 6 14 44 7, 4 11, 6 - вакуумный газойль 29, 2 20 26, 8 - вакуумный остаток 24, 5 14 5, 0 Показатели Условия процесса: Плотность сырья, кг/м 3 Содержание серы, % масс. Выход фракций, % масс. - газ - бензиновая 49, 2 47

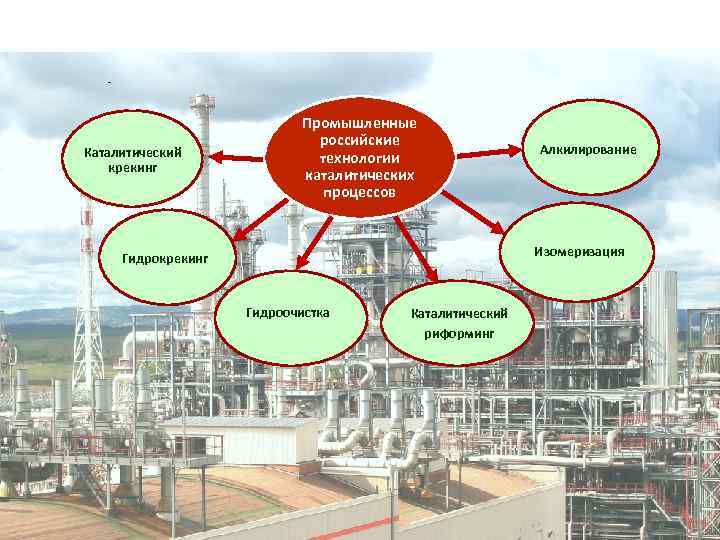

Каталитический крекинг Промышленные российские технологии каталитических процессов Алкилирование Изомеризация Гидрокрекинг Гидроочистка Каталитический риформинг 48

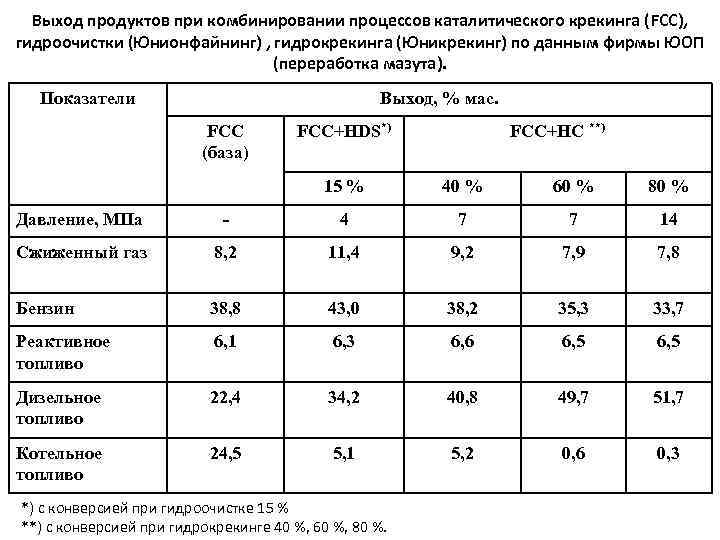

Выход продуктов при комбинировании процессов каталитического крекинга (FCC), гидроочистки (Юнионфайнинг) , гидрокрeкинга (Юникрекинг) по данным фирмы ЮОП (переработка мазута). Показатели Выход, % мас. FCC (база) FCC+HDS*) FCC+HC **) 15 % 40 % 60 % 80 % Давление, МПа - 4 7 7 14 Сжиженный газ 8, 2 11, 4 9, 2 7, 9 7, 8 Бензин 38, 8 43, 0 38, 2 35, 3 33, 7 Реактивное топливо 6, 1 6, 3 6, 6 6, 5 Дизельное топливо 22, 4 34, 2 40, 8 49, 7 51, 7 Котельное топливо 24, 5 5, 1 5, 2 0, 6 0, 3 *) с конверсией при гидроочистке 15 % **) с конверсией при гидрокрекинге 40 %, 60 %, 80 %.

Федеральное государственное бюджетное учреждение науки Институт проблем переработки углеводородов СО РАН Белый А. С. Современное состояние технологий производства моторных топлив. Проблемы, исследования, пути решения Курс лекций магистрам по специальности «Химическая технология» 2012 г.

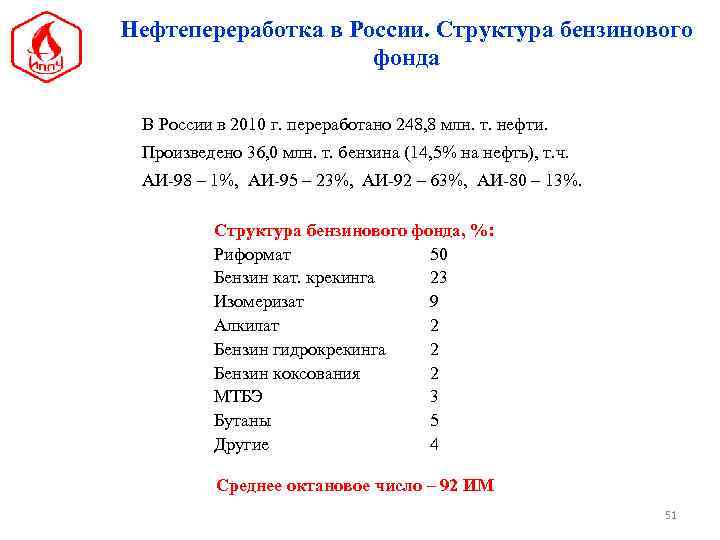

Нефтепереработка в России. Структура бензинового фонда В России в 2010 г. переработано 248, 8 млн. т. нефти. Произведено 36, 0 млн. т. бензина (14, 5% на нефть), т. ч. АИ-98 – 1%, АИ-95 – 23%, АИ-92 – 63%, АИ-80 – 13%. Структура бензинового фонда, %: Риформат 50 Бензин кат. крекинга 23 Изомеризат 9 Алкилат 2 Бензин гидрокрекинга 2 Бензин коксования 2 МТБЭ 3 Бутаны 5 Другие 4 Среднее октановое число – 92 ИМ 51

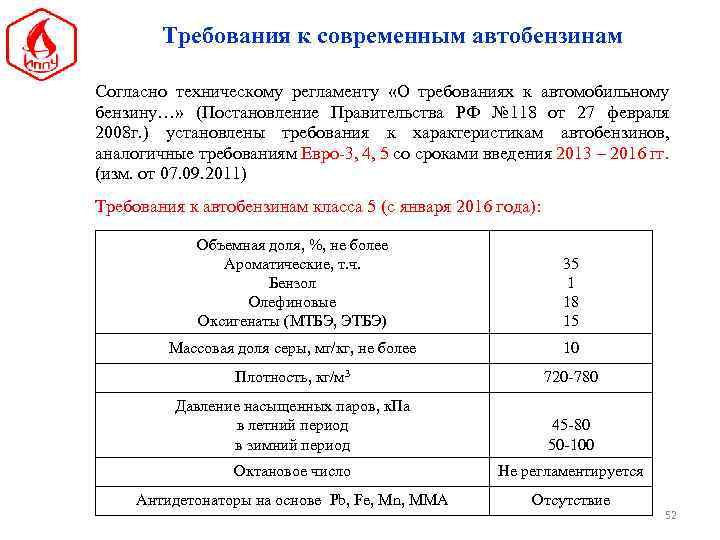

Требования к современным автобензинам Согласно техническому регламенту «О требованиях к автомобильному бензину…» (Постановление Правительства РФ № 118 от 27 февраля 2008 г. ) установлены требования к характеристикам автобензинов, аналогичные требованиям Евро-3, 4, 5 со сроками введения 2013 – 2016 гг. (изм. от 07. 09. 2011) Требования к автобензинам класса 5 (с января 2016 года): Объемная доля, %, не более Ароматические, т. ч. Бензол Олефиновые Оксигенаты (МТБЭ, ЭТБЭ) 35 1 18 15 Массовая доля серы, мг/кг, не более 10 Плотность, кг/м 3 720 -780 Давление насыщенных паров, к. Па в летний период в зимний период 45 -80 50 -100 Октановое число Не регламентируется Антидетонаторы на основе Pb, Fe, Mn, MMA Отсутствие 52

Блок-схема производства товарных автобензинов класса 5 н-бутан с ГФУ Изомеризация Прямогонный бензин Бензин гидрокрекинга Бензин-отгон ГФУ н. к. -180°С Ректификация Бензин термокрекинга Гидроочистка изопентан 70 -85°С 85 -180°С Товарные автобензины класса 5 н. к. -70(85)°С Риформинг МТБЭ Толуол 53

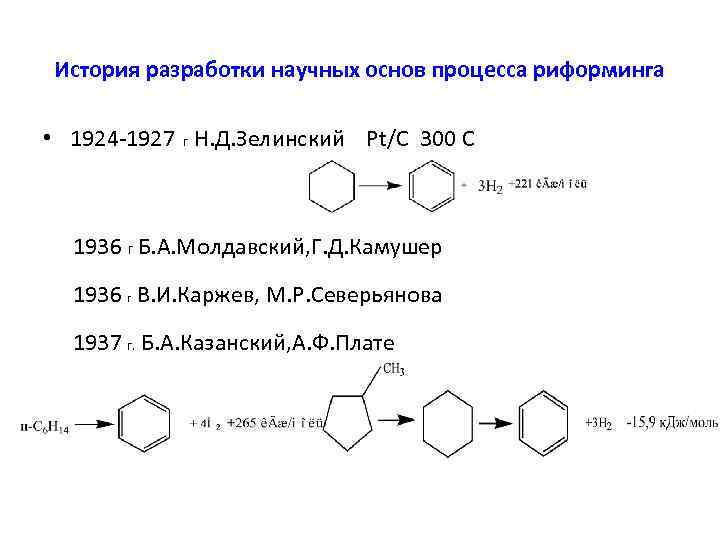

История разработки научных основ процесса риформинга • 1924 -1927 г Н. Д. Зелинский Рt/C 300 C 1936 г Б. А. Молдавский, Г. Д. Камушер 1936 г В. И. Каржев, М. Р. Северьянова 1937 г. Б. А. Казанский, А. Ф. Плате

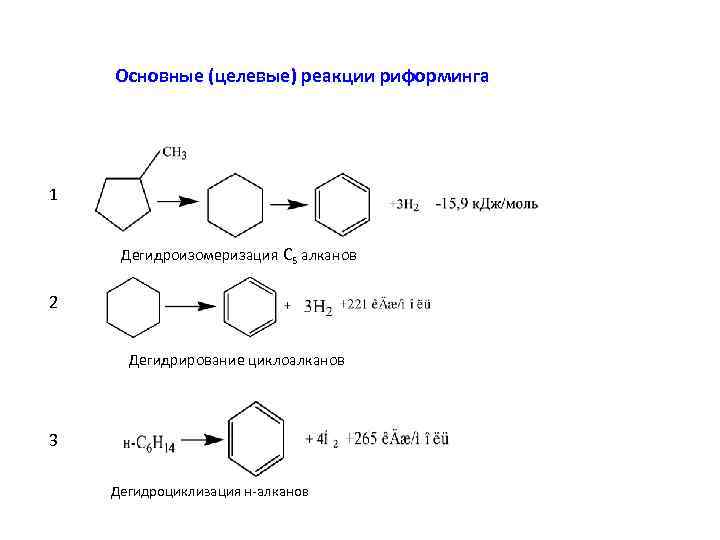

Основные (целевые) реакции риформинга 1 Дегидроизомеризация С 5 алканов 2 Дегидрирование циклоалканов 3 Дегидроциклизация н-алканов

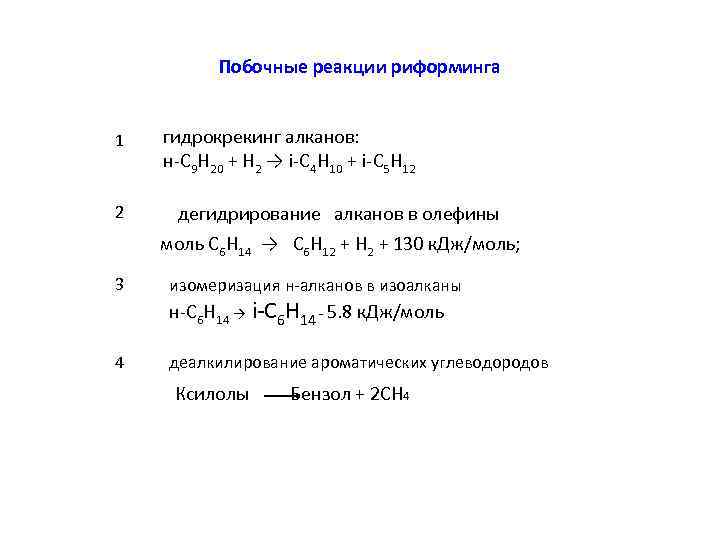

Побочные реакции риформинга 1 гидрокрекинг алканов: н-С 9 Н 20 + Н 2 → i-С 4 Н 10 + i-С 5 Н 12 2 дегидрирование алканов в олефины моль С 6 Н 14 → С 6 Н 12 + Н 2 + 130 к. Дж/моль; 3 изомеризация н-алканов в изоалканы н-С 6 Н 14 → 4 i-С 6 Н 14 - 5. 8 к. Дж/моль деалкилирование ароматических углеводородов Ксилолы Бензол + 2 СН 4

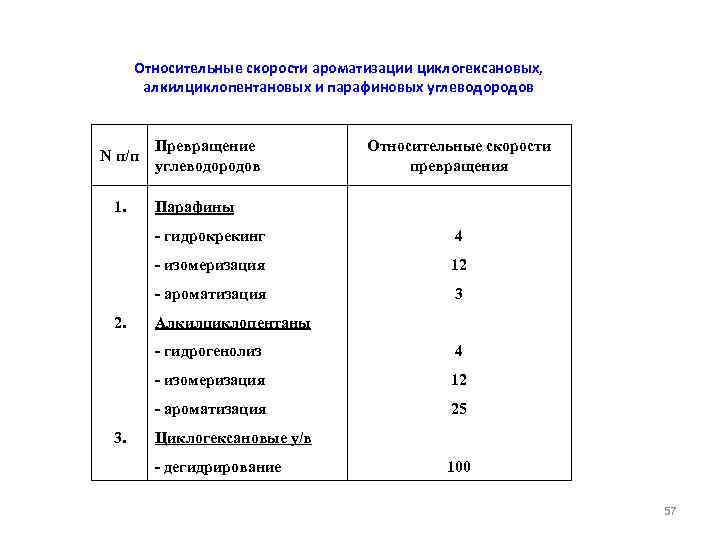

Относительные скорости ароматизации циклогексановых, алкилциклопентановых и парафиновых углеводородов N п/п 1. Превращение углеводородов Относительные скорости превращения Парафины - гидрокрекинг - изомеризация 12 - ароматизация 2. 4 3 Алкилциклопентаны - гидрогенолиз - изомеризация 12 - ароматизация 3. 4 25 Циклогексановые у/в - дегидрирование 100 57

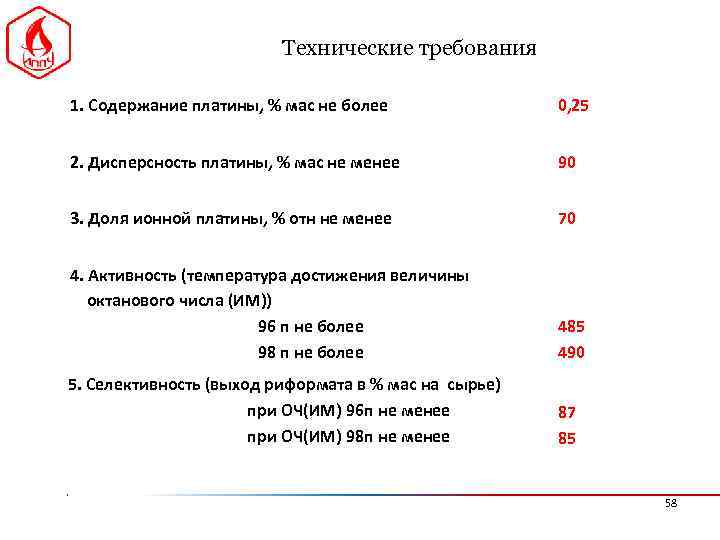

Технические требования 1. Содержание платины, % мас не более 0, 25 2. Дисперсность платины, % мас не менее 90 3. Доля ионной платины, % отн не менее 70 4. Активность (температура достижения величины октанового числа (ИМ)) 96 п не более 98 п не более 485 490 5. Селективность (выход риформата в % мас на сырье) при ОЧ(ИМ) 96 п не менее при ОЧ(ИМ) 98 п не менее 87 85 58

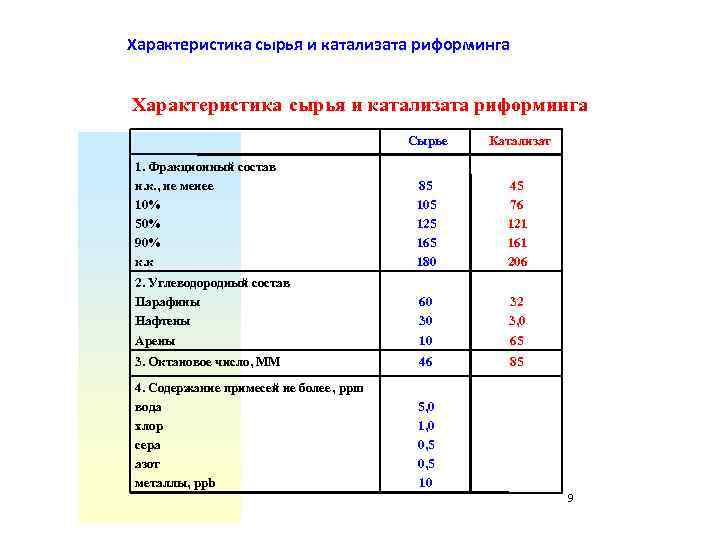

Характеристика сырья и катализата риформинга Сырье Катализат 1. Фракционный состав н. к. , не менее 10% 50% 90% к. к 85 105 125 165 180 45 76 121 161 206 2. Углеводородный состав Парафины Нафтены Арены 60 30 10 32 3, 0 65 3. Октановое число, ММ 46 85 4. Содержание примесей не более , ppm вода хлор сера азот металлы, ppb , 5, 0 1, 0 0, 5 10 9

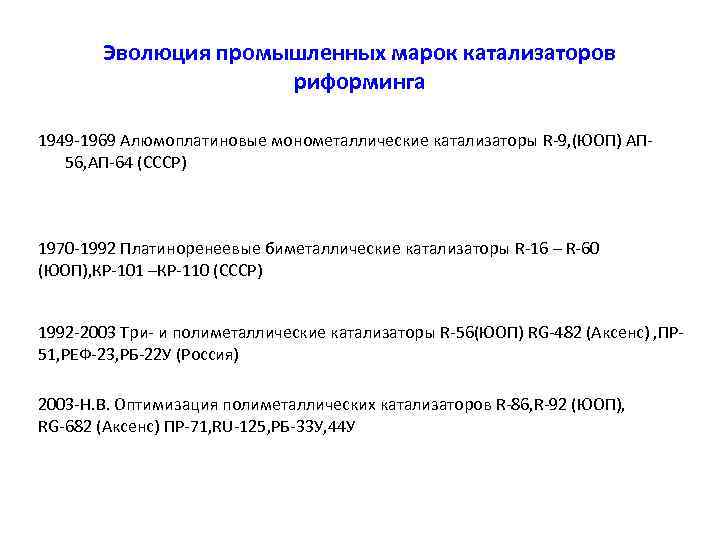

Эволюция промышленных марок катализаторов риформинга 1949 -1969 Алюмоплатиновые монометаллические катализаторы R-9, (ЮОП) АП 56, АП-64 (СССР) 1970 -1992 Платиноренеевые биметаллические катализаторы R-16 – R-60 (ЮОП), КР-101 –КР-110 (СССР) 1992 -2003 Три- и полиметаллические катализаторы R-56(ЮОП) RG-482 (Аксенс) , ПР 51, РЕФ-23, РБ-22 У (Россия) 2003 -Н. В. Оптимизация полиметаллических катализаторов R-86, R-92 (ЮОП), RG-682 (Аксенс) ПР-71, RU-125, РБ-33 У, 44 У

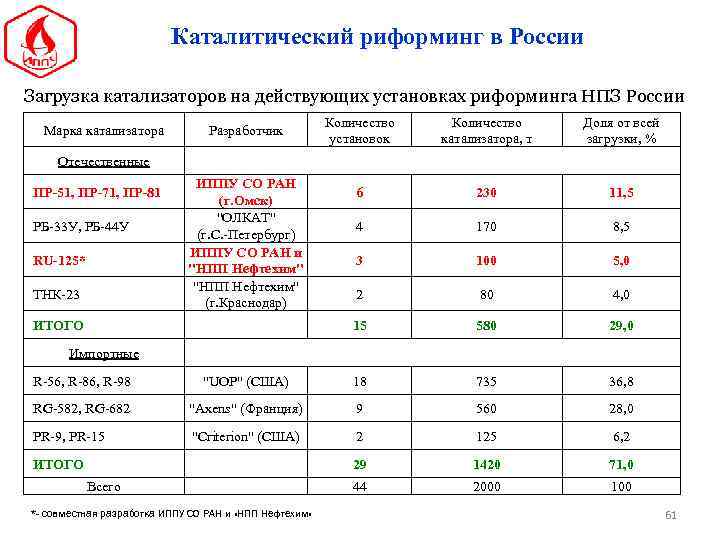

Каталитический риформинг в России Загрузка катализаторов на действующих установках риформинга НПЗ России Разработчик Количество установок Количество катализатора, т Доля от всей загрузки, % 6 230 11, 5 4 170 8, 5 3 100 5, 0 2 80 4, 0 15 Марка катализатора 580 29, 0 Отечественные ПР-51, ПР-71, ПР-81 РБ-33 У, РБ-44 У RU-125* ТНК-23 ИППУ СО РАН (г. Омск) "ОЛКАТ" (г. С. -Петербург) ИППУ СО РАН и "НПП Нефтехим" (г. Краснодар) ИТОГО Импортные R-56, R-86, R-98 "UOP" (США) 18 735 36, 8 RG-582, RG-682 "Axens" (Франция) 9 560 28, 0 PR-9, PR-15 "Criterion" (США) 2 125 6, 2 29 1420 71, 0 44 2000 100 ИТОГО Всего *- совместная разработка ИППУ СО РАН и «НПП Нефтехим» 61

Классификация промышленных установок риформинга Гидроформинг (1940 г. Al-Co-Mo) 7 установок Периодическая регенерация Платформинг (ЮОПи) – 600 установок Магнаформинг (Энгельгард) – 150 Ренийформинг (Шеврон) – 70 ФИН – 60 Ленгипронефтехим – 100 Р = 1, 3 -3, 0 МПа ИОЧ = 94 -100 Цикл – 1 -2 года Платформинг (1949 г. – Al-Pt кат) Циклическая регенерация Пауэрформинг (Эксон) – 100 Ультраформинг – 150 Р = 0, 9 -1, 5 МПа ИОЧ = 95 -103 Цикл – 5 -40 суток Непрерывная регенерация CCR- ЮОПи – 163 CCR-ФИН - 56 Р = 0, 35 -0, 9 МПа ИОЧ = 102 -104 62

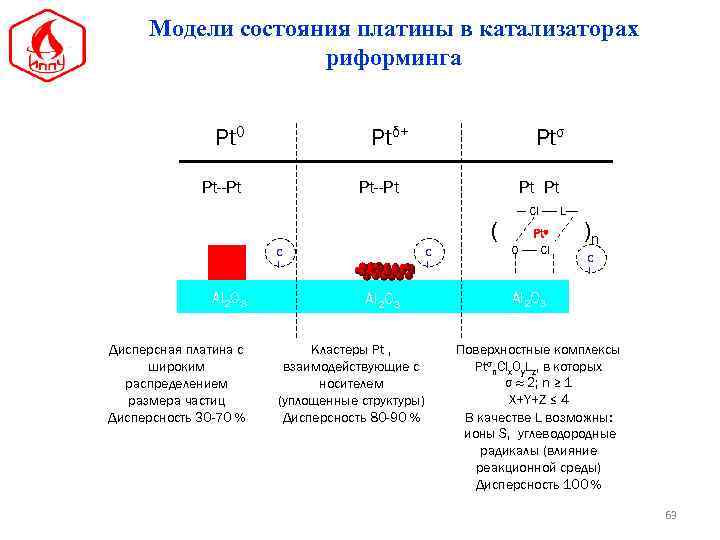

Модели состояния платины в катализаторах риформинга Pt 0 Ptδ+ Pt--Pt Ptσ Pt--Pt Pt Pt ( C l Al 2 O 3 Дисперсная платина с широким распределением размера частиц Дисперсность 30 -70 % C l Al 2 O 3 Кластеры Pt , взаимодействующие с носителем (уплощенные структуры) Дисперсность 80 -90 % --- Cl ----- L---Ptσ O ----- Cl )n C l Al 2 O 3 Поверхностные комплексы Ptσn. Clx. Oy. Lz, в которых σ ≈ 2; n ≥ 1 X+Y+Z ≤ 4 В качестве L возможны: ионы S, углеводородные радикалы (влияние реакционной среды) Дисперсность 100 % 63

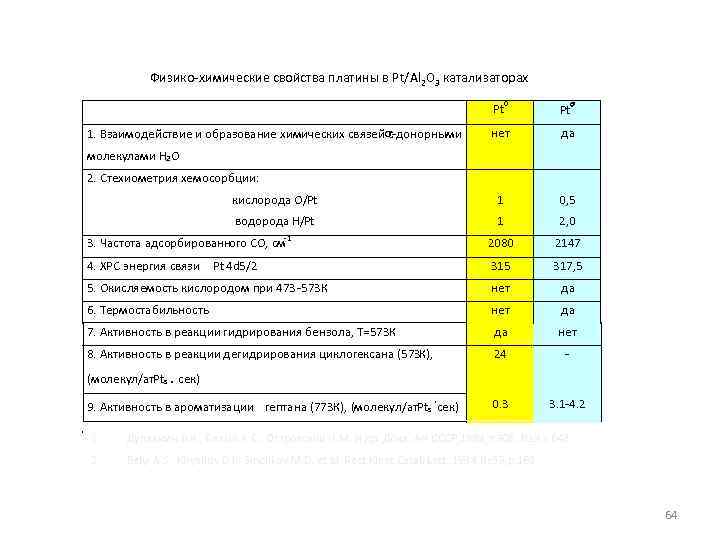

Физико-химические свойства платины в Pt/Al 2 O 3 катализаторах 0 s Pt Pt нет да кислорода О/Pt 1 0, 5 водорода Н/Pt 1 2, 0 3. Частота адсорбированного СО, см 2080 2147 4. ХРС энергия связи Pt 4 d 5/2 315 317, 5 5. Окисляемость кислородом при 473 -573 К нет да 6. Термостабильность нет да 7. Активность в реакции гидрирования бензола, Т=573 К да нет 8. Активность в реакции дегидрирования циклогексана (573 К), 24 - 0. 3 3. 1 -4. 2 1. Взаимодействие и образование химических связейs-донорными с молекулами Н 2 О 2. Стехиометрия хемосорбции: -1 (молекул/ат. Pts. сек). 9. Активность в ароматизации гептана (773 К), (молекул/ат. Pts сек) , 1. Дуплякмн В. К. , Белый А. С. , Островский Н. М. и др. Докл. АН СССР, 1989, т. 305, № 3, с. 648 2. Belyi A. S. , Kiryanov D. I. , Smolikov M. D. et al. Rect. Kinet. Catal. Lett. , 1994, № 53, p. 169 64

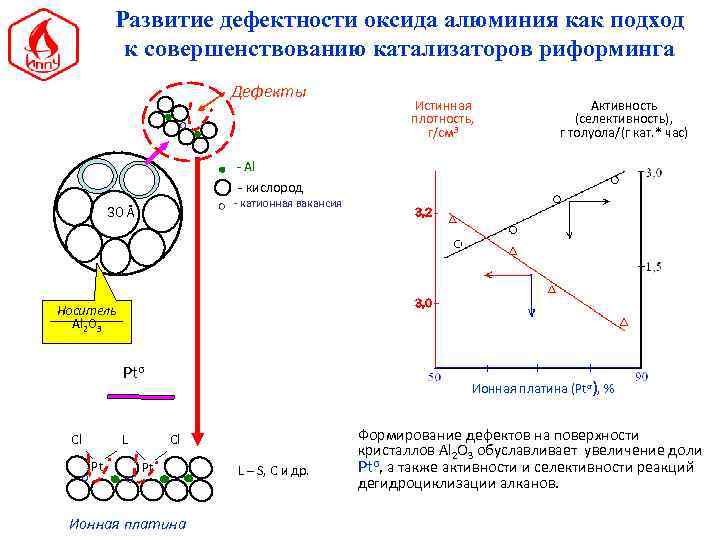

Развитие дефектности оксида алюминия как подход к совершенствованию катализаторов риформинга Дефекты Истинная плотность, г/см 3 Активность (селективность), г толуола/(г кат. * час) - Al - кислород - катионная вакансия 30 Å 3, 0 Носитель Al 2 O 3 Ptσ Cl L Pt 3, 2 Ионная платина (Ptσ), % Cl Pt Ионная платина L – S, C и др. Формирование дефектов на поверхности кристаллов Al 2 O 3 обуславливает увеличение доли Ptσ, а также активности и селективности реакций дегидроциклизации алканов.

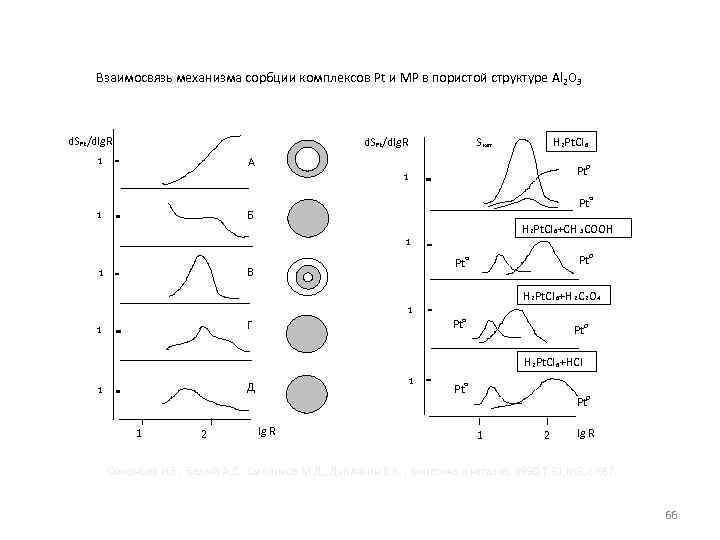

Взаимосвязь механизма сорбции комплексов Pt и МР в пористой структуре Al 2 O 3 d. SPt/dlg. R S кат H 2 Pt. Cl 6 А 1 0 Pt 1 s Pt Б 1 H 2 Pt. Cl 6+CH 3 COOH 1 0 s В 1 Pt Pt H 2 Pt. Cl 6+H 2 C 2 O 4 1 s Pt Г 1 0 Pt H 2 Pt. Cl 6+HCl 1 Д 1 1 2 lg R s Pt 0 Pt 1 2 lg R Смирнова И. Е. , Белый А. С. , Смоликов М. Д. , Дуплякин В. К. , Кинетика и катализ, 1990, Т. 31, № 3, с. 687. 66

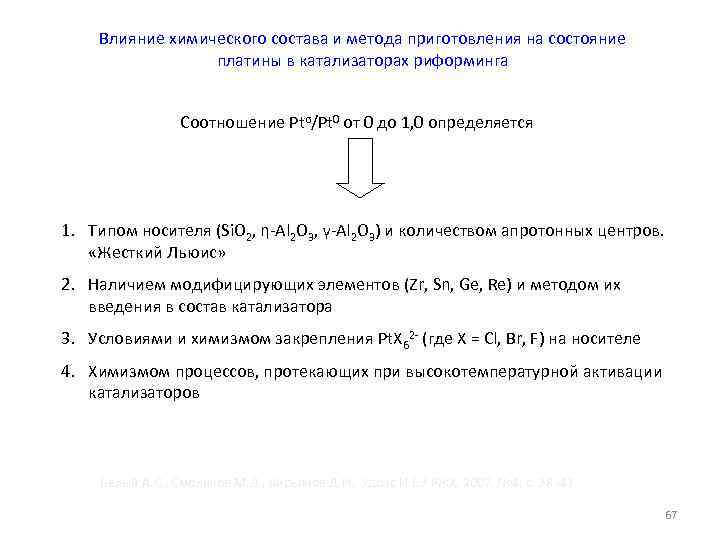

Влияние химического состава и метода приготовления на состояние платины в катализаторах риформинга Соотношение Ptσ/Pt 0 от 0 до 1, 0 определяется 1. Типом носителя (Si. O 2, η-Al 2 O 3, γ-Al 2 O 3) и количеством апротонных центров. «Жесткий Льюис» 2. Наличием модифицирующих элементов (Zr, Sn, Ge, Re) и методом их введения в состав катализатора 3. Условиями и химизмом закрепления Pt. X 62 - (где X = Cl, Br, F) на носителе 4. Химизмом процессов, протекающих при высокотемпературной активации катализаторов Белый А. С. , Смоликов М. Д. , Кирьянов Д. И. , Удрас И. Е. / РЖХ, 2007, № 4, с. 38 -47 67

Освоение промышленных марок катализаторов серии ПР и RU Катализаторы ПР-50, ПР-51 1992 г. – установка Л-35 -11/300 Рязанский НПЗ 1994 г. – установка ЛЧ-35 -11/600 Рязанский НПЗ 1998 г. – установка Л-35 -11/300 Рязанский НПЗ 1999 г. – установка Л-35 -11/300 Б Киришский НПЗ 2001 г. – установка ЛГ-35 -11/300 НПК Галичина Катализатор ПР-71 2004 -05 гг. – установка ЛЧ-35 -11/1000 Лисичанский НПЗ 2005 г. – установка Л-35 -11/300 Саратовский НПЗ 2005 г. – установка ЛЧ-35 -11/600 Рязанский НПЗ 2005 г. – установка ЛГ-35 -11/300 НПК Галичина 2011 г. – установка ЛЧ-35 -11/600 Киришский НПЗ Катализатор RU-125 2006 г. – установка ЛГ-35 -8/300 Б Рязанский НПЗ 2007 г. – установка Л-35 -11/300 Рязанский НПЗ 2008 г. – установка ЛГ-35 -11/300 НПК Галичина 2009 г. – установка ЛЧ-35 -11/600 Саратовский НПЗ 2010 г. – установка ЛЧ-35 -11/600 Рязанский НПЗ Катализатор ПР-81 2010 г. – установка ЛП-35 -11/40 ООО «Пурнефтепереработка» 2011 г. – установка Л-35 -6 Салаватский НПЗ 2012 г. – установка Л-35 -11/600 Омский НПЗ ШПР-81 2012 г. – установка Л-35 -11/600 Омский НПЗ ИТОГО Мощность, млн. т. /г. 0, 3 0, 6 0, 3 Количество, тонн 25 45 25 25 25 1, 0 0, 3 0, 6 85 25 48 10 60 0, 3 0, 6 32 18 26 60 45 0, 04 0, 3 0, 6 2 30 22 0, 6 5, 2 млн. т. /г. 25 633 тонны

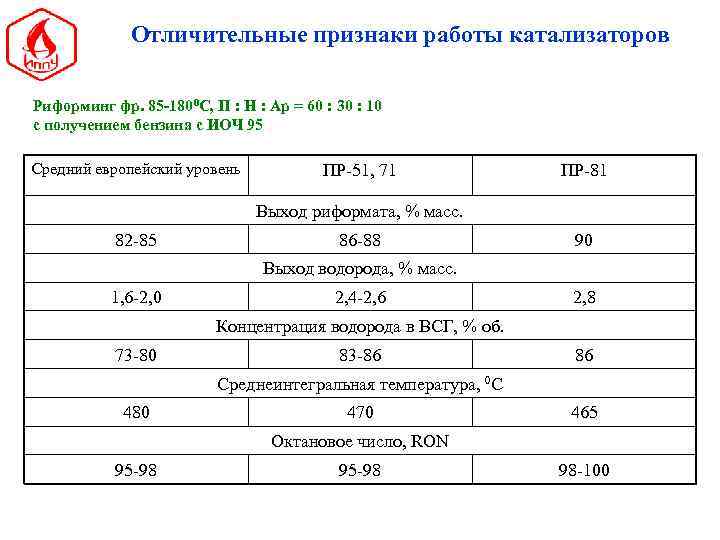

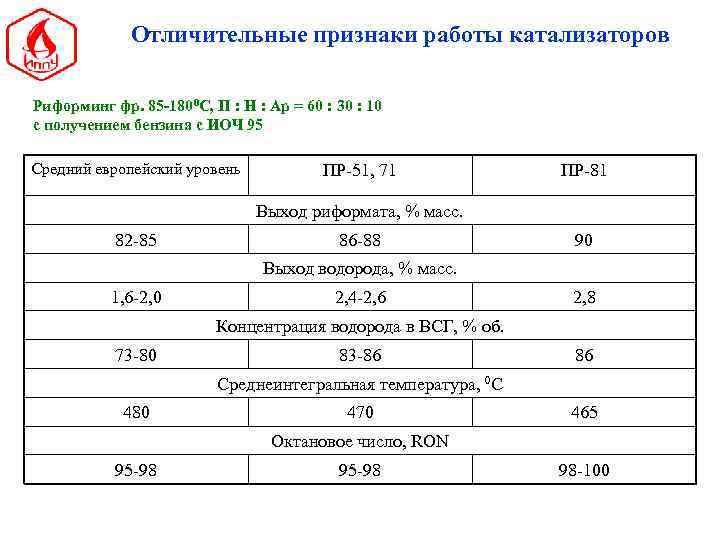

Отличительные признаки работы катализаторов Риформинг фр. 85 -1800 С, П : Н : Ар = 60 : 30 : 10 с получением бензина с ИОЧ 95 Средний европейский уровень ПР-51, 71 ПР-81 Выход риформата, % масс. 82 -85 86 -88 90 Выход водорода, % масс. 1, 6 -2, 0 2, 4 -2, 6 2, 8 Концентрация водорода в ВСГ, % об. 73 -80 83 -86 86 Среднеинтегральная температура, 0 С 480 470 465 Октановое число, RON 95 -98 98 -100

Отличительные признаки работы катализаторов Риформинг фр. 85 -1800 С, П : Н : Ар = 60 : 30 : 10 с получением бензина с ИОЧ 95 Средний европейский уровень ПР-51, 71 ПР-81 Выход риформата, % масс. 82 -85 86 -88 90 Выход водорода, % масс. 1, 6 -2, 0 2, 4 -2, 6 2, 8 Концентрация водорода в ВСГ, % об. 73 -80 83 -86 86 Среднеинтегральная температура, 0 С 480 470 465 Октановое число, RON 95 -98 98 -100

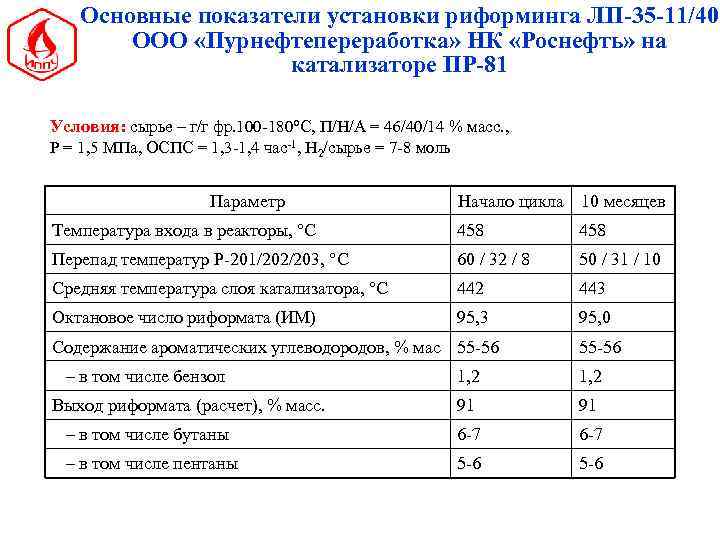

Основные показатели установки риформинга ЛП-35 -11/40 ООО «Пурнефтепереработка» НК «Роснефть» на катализаторе ПР-81 Условия: сырье – г/г фр. 100 -180°С, П/Н/А = 46/40/14 % масс. , Р = 1, 5 МПа, ОСПС = 1, 3 -1, 4 час-1, Н 2/сырье = 7 -8 моль Параметр Начало цикла 10 месяцев Температура входа в реакторы, °С 458 Перепад температур Р-201/202/203, °С 60 / 32 / 8 50 / 31 / 10 Средняя температура слоя катализатора, °С 442 443 Октановое число риформата (ИМ) 95, 3 95, 0 Содержание ароматических углеводородов, % мас 55 -56 – в том числе бензол 55 -56 1, 2 91 91 – в том числе бутаны 6 -7 – в том числе пентаны 5 -6 Выход риформата (расчет), % масс.

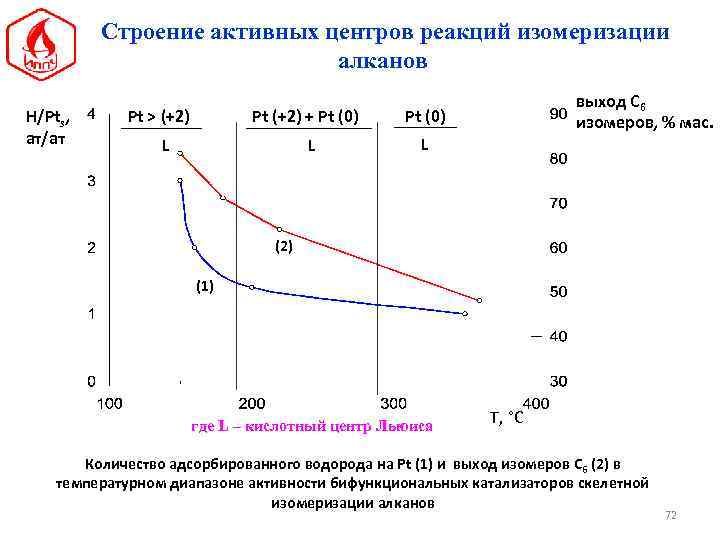

Строение активных центров реакций изомеризации алканов H/Pts, ат/ат Pt > (+2) Pt (+2) + Pt (0) L L выход C 6 изомеров, % мас. Pt (0) L (2) (1) где L – кислотный центр Льюиса T, °C Количество адсорбированного водорода на Pt (1) и выход изомеров C 6 (2) в температурном диапазоне активности бифункциональных катализаторов скелетной изомеризации алканов 72

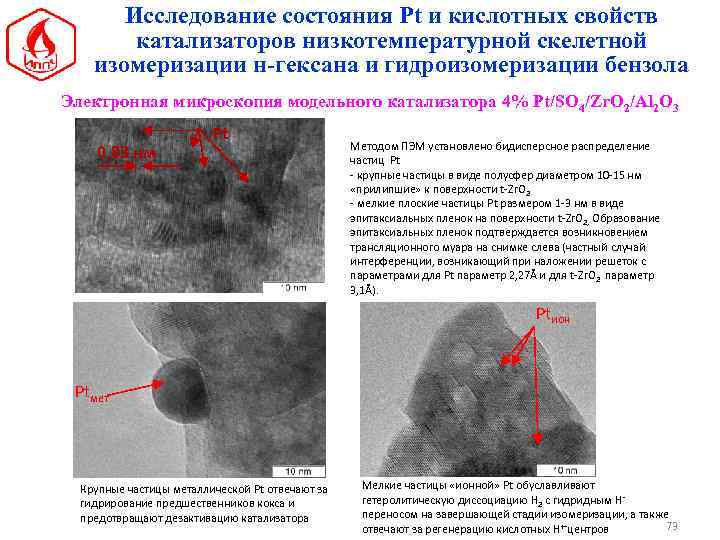

Исследование состояния Pt и кислотных свойств катализаторов низкотемпературной скелетной изомеризации н-гексана и гидроизомеризации бензола Электронная микроскопия модельного катализатора 4% Pt/SO 4/Zr. O 2/Al 2 O 3 0, 83 нм Pt Методом ПЭМ установлено бидисперсное распределение частиц Pt - крупные частицы в виде полусфер диаметром 10 -15 нм «прилипшие» к поверхности t-Zr. O 2 - мелкие плоские частицы Pt размером 1 -3 нм в виде эпитаксиальных пленок на поверхности t-Zr. O 2, Образование эпитаксиальных пленок подтверждается возникновением трансляционного муара на снимке слева (частный случай интерференции, возникающий при наложении решеток с параметрами для Pt параметр 2, 27Å и для t-Zr. O 2 параметр 3, 1Å). Ptион Ptмет Крупные частицы металлической Pt отвечают за гидрирование предшественников кокса и предотвращают дезактивацию катализатора Мелкие частицы «ионной» Pt обуславливают гетеролитическую диссоциацию H 2 с гидридным Hпереносом на завершающей стадии изомеризации, а также 73 отвечают за регенерацию кислотных H+-центров

Глубина изомеризации н-гексана на катализаторах на основе сульфатированного диоксида циркония Результат исследования состояния платины - катализатор Pt/SO 4/Zr. O 2/Al 2 O 3 Катализатор Состав гексанов в изомеризате, % масс. 2, 2 ДМБ + 2, 3 ДМБ 2 МП + 3 МП н-гексан 0, 4 % мас. Pt/SZA 37 -40 49 -51 9 -11 Pt/SZA* 35 -43 48 -55 7 -11 Pt/Al 2 O 3(Cl)* 35 -44 42 -47 7 -11 * - по данным НПП Нефтехим 74

Варианты снижения содержания бензола в риформате Риформат (н. к. -200°С) Выделение бензолсодержащей фракции 62 -85°С (БСФ) Гидроизомеризация бензола Алкилирование бензола олефинами Экстракция бензола

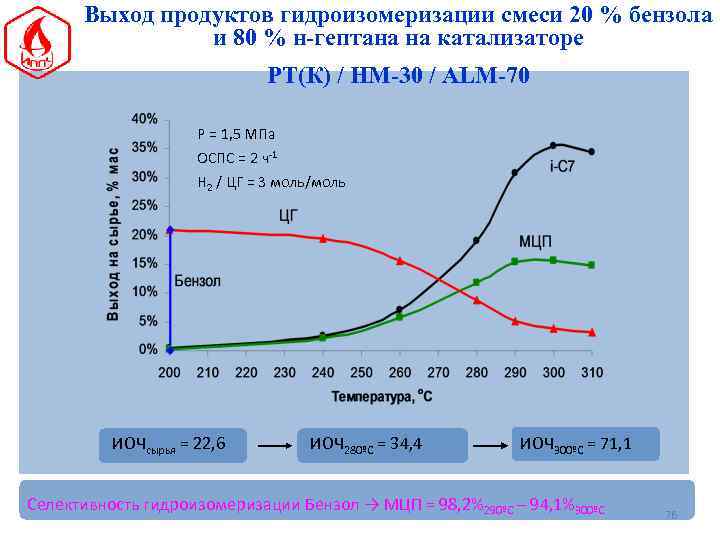

Выход продуктов гидроизомеризации смеси 20 % бензола и 80 % н-гептана на катализаторе РТ(К) / НМ-30 / ALM-70 P = 1, 5 МПа ОСПС = 2 ч-1 Н 2 / ЦГ = 3 моль/моль ИОЧсырья = 22, 6 ИОЧ 280ºС = 34, 4 ИОЧ 300ºС = 71, 1 Селективность гидроизомеризации Бензол → МЦП = 98, 2%290ºС – 94, 1%300ºС 76

Блок-схема процесса Экоформинг 100%, ИОЧ – 65, 4 п. , Ар. – 11, 5% Пр. фракция 90 - 185 ВСГ риформинга Рецикл ВСГ селектокрекинга Блок риформинга биформинга Продукт биформинга В – 95%, ИОЧ – 98 п. , Ар. – 64% В – 15% В – 4, 0% Рецикл ВСГ гидрирования В – 12, 0% Блок гидрирования Продукты гидрирования Биформинга В – 97%, ИОЧ – 93, 0 п. , Ар. – 34, 0% Риформинга В – 87%, ИОЧ – 92, 8 п. , Ар. – 34, 4% Блок селектокрекинга Продукт селектокрекинга Биформинга В – 92, 0%, ИОЧ – 95, 0 п. , Ар. – 35, 0% Риформинга В – 83, 0%, ИОЧ – 94, 8 п. , Ар. – 36, 0% 77

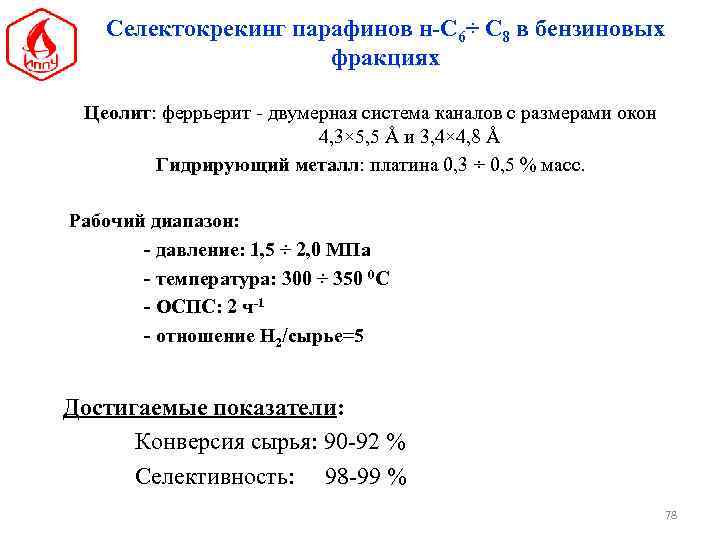

Селектокрекинг парафинов н-С 6÷ С 8 в бензиновых фракциях Цеолит: феррьерит - двумерная система каналов с размерами окон 4, 3× 5, 5 Å и 3, 4× 4, 8 Å Гидрирующий металл: платина 0, 3 ÷ 0, 5 % масс. Рабочий диапазон: - давление: 1, 5 ÷ 2, 0 МПа - температура: 300 ÷ 350 0 С - ОСПС: 2 ч-1 - отношение Н 2/сырье=5 Достигаемые показатели: Конверсия сырья: 90 -92 % Селективность: 98 -99 % 78

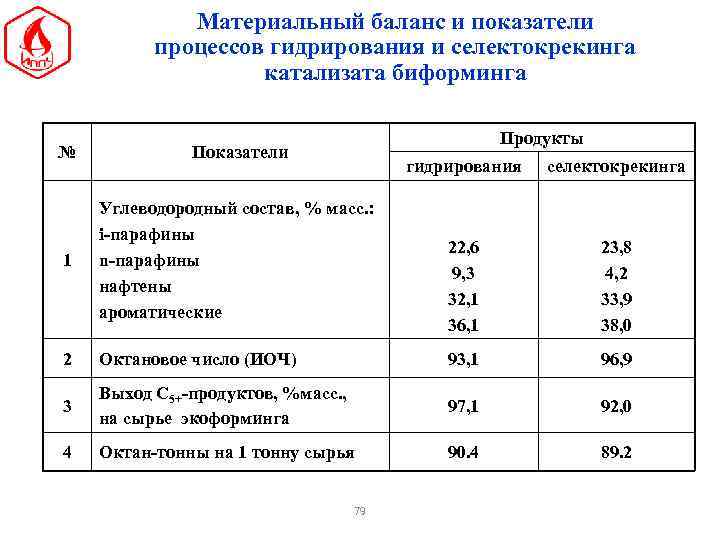

Материальный баланс и показатели процессов гидрирования и селектокрекинга катализата биформинга Продукты № Показатели 1 Углеводородный состав, % масс. : i-парафины n-парафины нафтены ароматические 2 гидрирования селектокрекинга 22, 6 9, 3 32, 1 36, 1 23, 8 4, 2 33, 9 38, 0 Октановое число (ИОЧ) 93, 1 96, 9 3 Выход С 5+-продуктов, %масс. , на сырье экоформинга 97, 1 92, 0 4 Октан-тонны на 1 тонну сырья 90. 4 89. 2 79

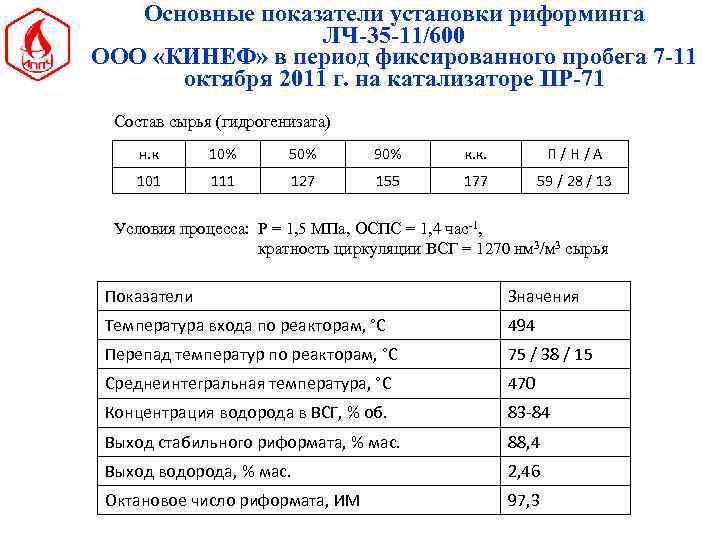

Основные показатели установки риформинга ЛЧ-35 -11/600 ООО «КИНЕФ» в период фиксированного пробега 7 -11 октября 2011 г. на катализаторе ПР-71 Состав сырья (гидрогенизата) н. к 10% 50% 90% к. к. П/Н/А 101 111 127 155 177 59 / 28 / 13 Условия процесса: Р = 1, 5 МПа, ОСПС = 1, 4 час-1, кратность циркуляции ВСГ = 1270 нм 3/м 3 сырья Показатели Значения Температура входа по реакторам, °С 494 Перепад температур по реакторам, °С 75 / 38 / 15 Среднеинтегральная температура, °С 470 Концентрация водорода в ВСГ, % об. 83 -84 Выход стабильного риформата, % мас. 88, 4 Выход водорода, % мас. 2, 46 Октановое число риформата, ИМ 97, 3

Лисичанский НПЗ – эффективность замены катализатора RG-482 на ПР-71 на установке ЛЧ-3511/1000 RG-482 + ПР-71 1, 5 1, 4 ОСПС, ч-1 1, 0 -1, 2 1, 5 Тсредневх , о. С 495 482 492 Тсреднеинт , о. С 480 468 85 -87 87, 5 88, 0 Содержание водорода в ВСГ, % об. 81 84 86 Октановое число, и. м. 92 -95 96, 0 97, 2 Катализатор Давление, МПа Выход С 5+, % мас. * - температуры указаны для загрузки по сырью 140 м 3/час 81

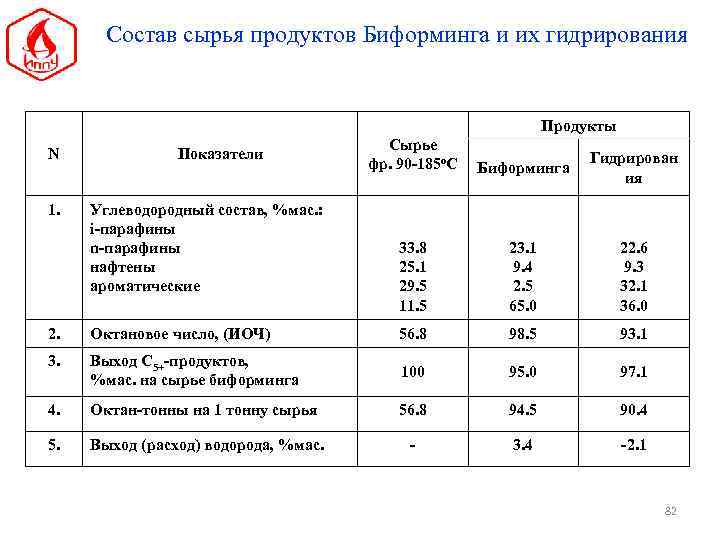

Состав сырья продуктов Биформинга и их гидрирования Продукты N 1. Показатели Углеводородный состав, %мас. : i-парафины n-парафины нафтены ароматические Сырье фр. 90 -185 о. С Биформинга Гидрирован ия 33. 8 25. 1 29. 5 11. 5 23. 1 9. 4 2. 5 65. 0 22. 6 9. 3 32. 1 36. 0 2. Октановое число, (ИОЧ) 56. 8 98. 5 93. 1 3. Выход С 5+-продуктов, %мас. на сырье биформинга 100 95. 0 97. 1 4. Октан-тонны на 1 тонну сырья 56. 8 94. 5 90. 4 5. Выход (расход) водорода, %мас. - 3. 4 -2. 1 82

СПАСИБО ЗА ВНИМАНИЕ Институт проблем переработки углеводородов СО РАН, г. Омск 83

Проб.с нп 3 (2).pptx