Северсталь.Голованов-трубный прокат 06.ppt

- Количество слайдов: 40

Развитие производства, модернизация и реконструкция оборудования ОАО «Северсталь» для освоения новых видов продукции для ТЭК Международная конференция «ТРУБЫ-2006» г. Челябинск 2006 г. 1

ОАО «Северсталь» является крупнейшим в России производителем горячекатаного листового проката для Топливо–Энергетического Комплекса В настоящее время горячекатаный листовой прокат на ОАО «Северсталь» производится в трех листопрокатных цехах: · ЛПЦ-1 в составе которого имеется комбинированный полунепрерывный стан 2800/1700 и термоотделение. · ЛПЦ-2 с непрерывным широкополосным станом 2000 и листоотделкой. · ЛПЦ-3 в составе которого находится единственный в России толстолистовой стан с длиной бочки валков 5000 мм. 2

Качество готового проката в значительной степени зависит от качества исходных заготовок – слябов. В связи с этим на «Северстали» уделяется большое внимание совершенствованию оборудования и технологии производства на сталеплавильном переделе 3

• • • 1. 2. 3. 4. 5. В ЭСПЦ построены 2 шахтные печи и 2 установки «печьковш» фирмы «Фукс» , реконструирована слябовая УНРС с внедрением «мягкого обжатия» и кристаллизаторов с износостойким покрытием. В КП построена установка вакуумирования стали, установка десульфурации чугуна, установка «печь-ковш» , реконструируется УНРС. Планируется: Установка второй вакуум-крышки на УВС Реконструкция отделения первичной переработки шлака Ввод АСУ «Качество» Установка МОЗ Расширение склада слябов -строительство дополнительного пролёта 4

Новое оборудование и технология на сталеплавильном переделе позволили обеспечить более высокое качество стали, необходимое для новых видов листового проката • Узкие пределы по содержанию химических элементов в стали: С – 0, 03%; Mn – 0, 15%; Nb, V, Ti – 0, 02%. • Содержание серы не более 0, 003%. • Содержание водорода не более 2 ppm. • Содержание азота не более 0, 008%. • Балл неметаллических включений не более 1, 5. 5

Листопрокатный цех № 1 6

Листопрокатный цех№ 1, пущенный в 1959 году подвергнут в процессе эксплуатации крупномасштабной модернизации 7

• Построена пятая нагревательная печь • Черновая клеть «Дуо 2800» заменена на более мощную клеть «Кварто 2800» . • Вместо маломощной вертикальной клети с обжатием до 30 мм установлена новая клеть с обжатием до 90 мм. • Установлена новая листоправильная машина с усилием правки 3000 т. • На стане 1700 впервые в России внедрен агрегат «Coil-box» , позволивший освоить новый размерный сортамент рулонного проката. • Моталки стана 1700 заменены на более мощные, что позволило увеличить развес рулонов с 6 до 15 т. 8

Перечисленные технические мероприятия и НИР с участием ЦНИИ КМ «Прометей» , ЦНИИЧЕРМЕТ и др. позволили освоить в ЛПЦ-1 широкий спектр новых видов проката • Разработана и освоена технология термомеханической прокатки штрипсов различных категорий, которая позволяет получать заданные свойства без термообработки. Объемы производства такого проката постоянно увеличиваются. • Освоено производство штрипсов для изготовления труб по проекту «Сахалин» для сейсмоопасных зон. • Освоено производство и постоянно наращиваются объемы поставок широкого спектра судостроительных марок сталей особо сложного сортамента с хладостойкостью до минус 60 градусов с Z-свойствами(F 36 W, F 500 W) для арктических платформ и высокопрочных марок класса АБ и АК. 9

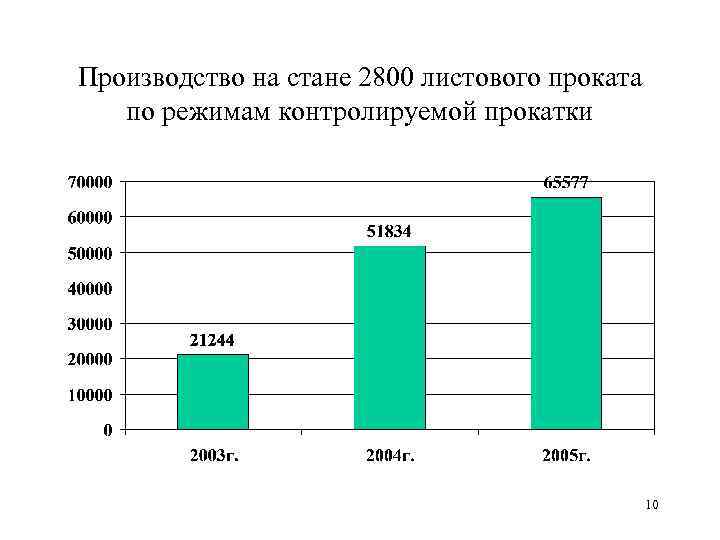

Производство на стане 2800 листового проката по режимам контролируемой прокатки 10

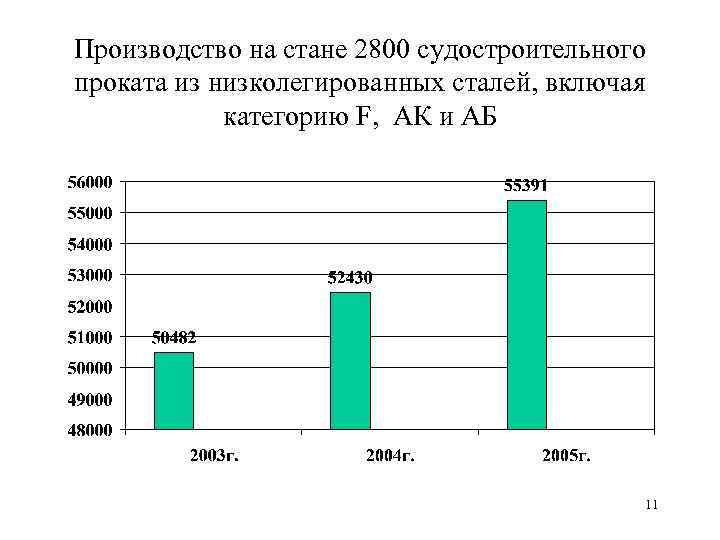

Производство на стане 2800 судостроительного проката из низколегированных сталей, включая категорию F, АК и АБ 11

ЛИСТОПРОКАТНЫЙ ЦЕХ № 2

Листопрокатный цех№ 2, пущенный в 1975 году является наиболее мощным прокатным цехом ОАО «Северсталь» с годовой производительностью 6 млн. т 13

С целью повышения возможностей стана 2000 по выпуску высококачественного проката в ЛПЦ-2 проводятся работы по реконструкции оборудования: • Внедрены: 1. 2. 3. • 1. 2. 3. Автоматическая система управления верхнего уровня на чистовой группе стана 2000. Внедрены теплосберегающие экраны на промежуточном рольганге. Установлена автоматизированная система технологической смазки Будет внедрено: Новые гидравлические моталки для смотки высокопрочного проката толщиной до 25 мм Реконструкция АПР-4 для порезки рулонов толщиной до 16 мм Автоматическая система распознавания дефектов на полосе. 14

Высокая степень технической оснащенности и автоматизации стана 2000 и НИР, проведенные совместно с ЦНИИЧМ, ЦНИИ КМ «Прометей» и др. позволили освоить эффективные виды рулонного проката • Широкий сортамент микролегированных трубных сталей 09 ГСФ, 10 Г 2 ФБЮ, 17 Г 1 СУ, 13 ХФА, 22 ГЮ, 20 КСХ, Х 60, Х 65, Х 70 для Российских трубных заводов и на экспорт. • Листовой прокат для судостроения из различных марок сталей, в том числе категории F, с хладостойкостью до минус 60 градусов 15

Замена моталок на более мощные позволит освоить производство рулонного проката категорий Х 70 -Х 80 толщиной до 25 мм для производства спиральношовных труб большого диаметра 16

Стан « 5000» запроектирован ЛЕНГИПРОМЕЗом по заданию ПО «Ижорский завод» для производства толстолистового проката для атомной энергетики, машиностроения, судостроения и министерства обороны. В декабре 1985 года был сдан в эксплуатацию первый комплекс стана на объем производства 120 тыс. тонн. В апреле 2000 года ОАО «Северсталь» приобрело в собственность стан « 5000» с целью производства штрипса для газопроводных труб большого диаметра и ему был присвоен статус ЛПЦ-3. ЛЕНГИПРОМЕЗом разработаны пусковые комплексы ЛПЦ-3 для доведения мощности цеха до 850 тыс. тонн по годному (с размерами штрипса: толщина 10 -50 мм, ширина до 4 600 мм, длина до 24 м) В состав оборудования этих комплексов вошли последние разработки оборудования, удовлетворяющие требованием мировых стандартов и новейшие технологии. 18

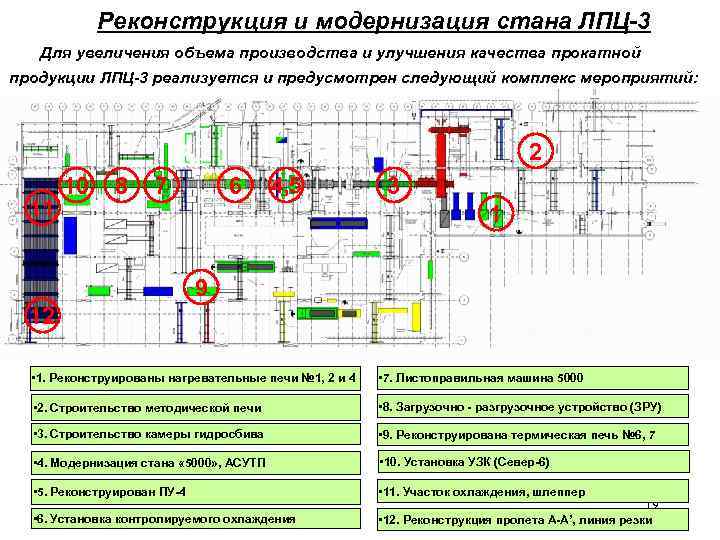

Реконструкция и модернизация стана ЛПЦ-3 Для увеличения объема производства и улучшения качества прокатной продукции ЛПЦ-3 реализуется и предусмотрен следующий комплекс мероприятий: 2 11 10 8 7 6 4, 5 3 1 9 12 • 1. Реконструированы нагревательные печи № 1, 2 и 4 • 7. Листоправильная машина 5000 • 2. Строительство методической печи • 8. Загрузочно - разгрузочное устройство (ЗРУ) • 3. Строительство камеры гидросбива • 9. Реконструирована термическая печь № 6, 7 • 4. Модернизация стана « 5000» , АСУТП • 10. Установка УЗК (Север-6) • 5. Реконструирован ПУ-4 • 11. Участок охлаждения, шлеппер • 6. Установка контролируемого охлаждения • 12. Реконструкция пролета А-А’, линия резки 19

Произведена модернизация нагревательных печей № 1, 2 и 4 с возможностью автоматического нагрева заготовок общей массой (садкой печи) до 260 тонн до температуры 1300 ˚С с точностью нагрева ± 10 ˚С. 20

Камера гидросбива печной окалины Введена в эксплуатацию в октябре 2005 года Предназначена для удаления печной окалины и снижение выпуска б/з продукции по дефекту «вкатанная окалина» 21

Подстуживающий рольганг Введен в эксплуатацию в ноябре 2005 года Предназначен для увеличения производительности 22

Для повышения точности прокатки листов на клети смонтировано гидронажимное устройство (ГНУ), изотопный толщиномер и шейп – сканер, входящие в автоматическую систему управления технологическим процессом (АСУ ТП). 23

АСУ ТП, разработанная по проекту фирмой «VAI» , находится в стадии завершения пуско-наладочных работ. В системе цеховой АСУТП будет осуществляться управление прокаткой стана, УКО, ЛПМ, ЗРУ, СКОНами, НПР, 24 операциями по клеймению и вырезке проб

С целью автоматического термоупрочнения металла с прокатного нагрева реконструирована установка контролируемого охлаждения листов (УКО). УКО имеет свой комплекс замкнутого водоснабжения 25

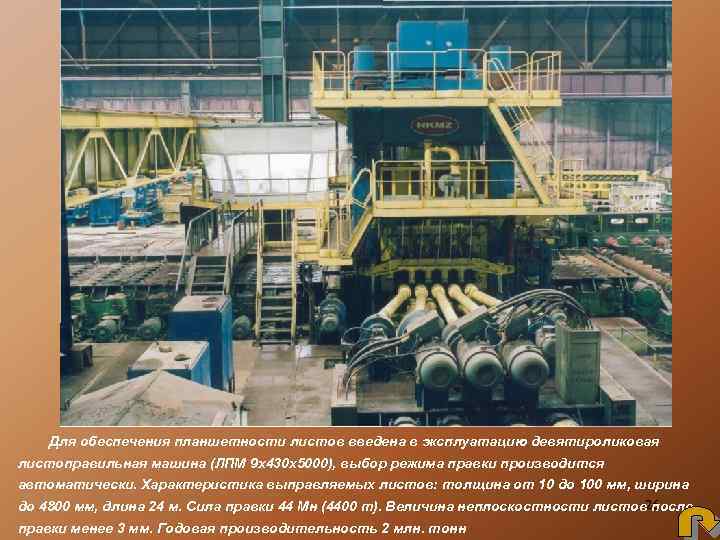

Для обеспечения планшетности листов введена в эксплуатацию девятироликовая листоправильная машина (ЛПМ 9 х430 х5000), выбор режима правки производится автоматически. Характеристика выправляемых листов: толщина от 10 до 100 мм, ширина до 4800 мм, длина 24 м. Сила правки 44 Мн (4400 т). Величина неплоскостности листов 26 после правки менее 3 мм. Годовая производительность 2 млн. тонн

Введены в эксплуатацию 3 загрузочно – разгрузочные устройства (ЗРУ) г/п 32 тонн для штабилирования пакетов листов толщиной свыше 50 мм и листов 27 и плит требующих дополнительную термообоработку в термических печах.

Введена в эксплуатацию установка ультразвукового контроля качества листов (УЗК «Север-6» ) позволяющий производить дефектоскопию поверхностных и внутренних дефектов при температуре листов до 650 ˚С. 28

В 2002 году введена в эксплуатацию установка ультразвукового 29 контроля качества холодных листов (УЗК «Север-10» )

Произведено удлинение всех пролетов цеха на 60 метров Смонтирован участок охлаждения осмотра листов с кантователем. На стеллажах шлеппера производится удаление поверхностных дефектов 30

Произведено строительство нового пролета А-А’ общей площадью 10800 кв. м. В этом пролете производиться резка, отделка, клеймение, маркировка и отгрузка листов, а также отбор проб. Производительность линии отделки 1 млн. тонн проката по годному. 31

Сдвоенные кромкообрезные ножницы (СКОН) Введены в эксплуатацию в январе 2005 года Предназначены для получения листов заданной ширины 32

Ножницы поперечной резки (НПР) Введены в эксплуатацию в январе 2005 года Предназначены для получения листов заданной длины 33

Загрузочно – разгрузочные устройства № 4, 5 Введены в эксплуатацию в январе 2005 года Предназначены для штабелирования пакетов листов 34

Для резки толстых листов предусмотрен комплекс машин плазменной и газовой резки листов 35

Коммерческий клеймитель листов Введен в эксплуатацию в августе 2005 года Предназначен для учета металла 36

ЛПЦ-3 в 2006 г. Строительство методической печи. Ввод сентябрь 2006 года Производительность печи 135 тонн/час, т. е. 700 тыс. тонн в год. Температура нагрева слябов до 1300˚С с точностью нагрева ± 10 ˚С. 37

ЛПЦ-3 в 2006 г. Строительство нового пролета Ввод объекта 3 квартал 2006 года. Технический эффект: Увеличение площади склада готовой продукции 38

• С 2000 года на стане 5000 активизированы работы по освоению производства листов для трубных заводов и судостроения. • В результате этих работ освоено производство штрипсов из сталей 10 Г 2 ФБЮ, 10 Г 2 ФБУ, 17 Г 1 СУ, 13 Г 1 СУ, Х 65, Х 70, АБ-12, а производство штрипсов в 2005 году возросло в 22 раза по сравнению с 2000 годом (с 3600 до 78500 тонн). • Производство судостроительных сталей возросло в 12 раз (с 1900 до 22667 т). Освоено производство судостали толщиной до 70 мм для ледовых платформ с хладостойкостью до минус 600 С и с гарантией Z-свойств (E 36 W, F 500 W). • При выходе на проектную мощность новой нагревательной печи годовая производительность стана 5000 составит 850 тыс. т высококачественного толстолистового проката. • Основную часть продукции цеха будет составлять трубный прокат для Ижорского трубного завода и Выксунского трубного завода, которые поставляют трубы большого диаметра для «Северо Европейского газопровода» , нефтепровода «Восточная Сибирь – Тихий океан» . • Так же будут наращиваться объемы поставок новых марок стали, разработанных совместно с ЦНИИ КМ «Прометей» в рамках 39 реализации инновационного проекта «Металл» для строительства

Выводы 1. 2. 3. На ОАО «Северсталь» ведется постоянная работа по совершенствованию оборудования и технологии для производства высококачественного проката для топливо-энергетического комплекса России. С предприятиями ТЭК имеются совместные программы технического сотрудничества и освоения новых видов продукции. Совместно с научными центрами России ведется работа по разработке новых видов продукции с более высокими качественными показателями и освоению технологии их производства. 40

Северсталь.Голованов-трубный прокат 06.ppt