Разработка технологического процесса.pptx

- Количество слайдов: 47

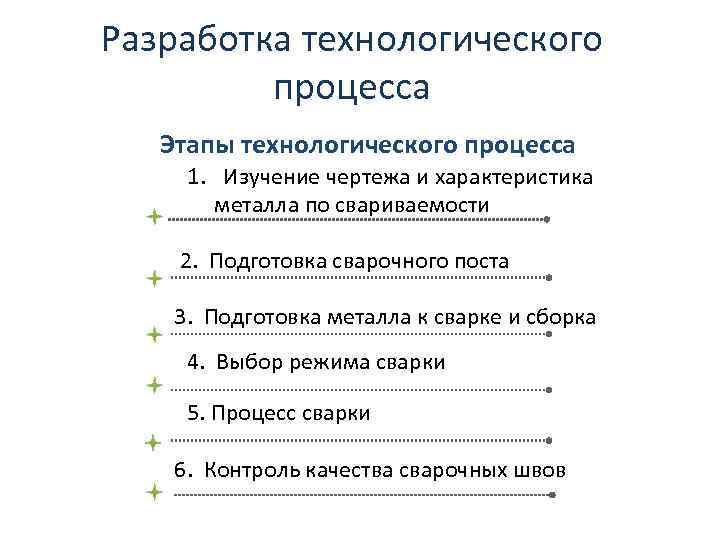

Разработка технологического процесса Этапы технологического процесса 1. Изучение чертежа и характеристика металла по свариваемости 2. Подготовка сварочного поста 3. Подготовка металла к сварке и сборка 4. Выбор режима сварки 5. Процесс сварки 6. Контроль качества сварочных швов

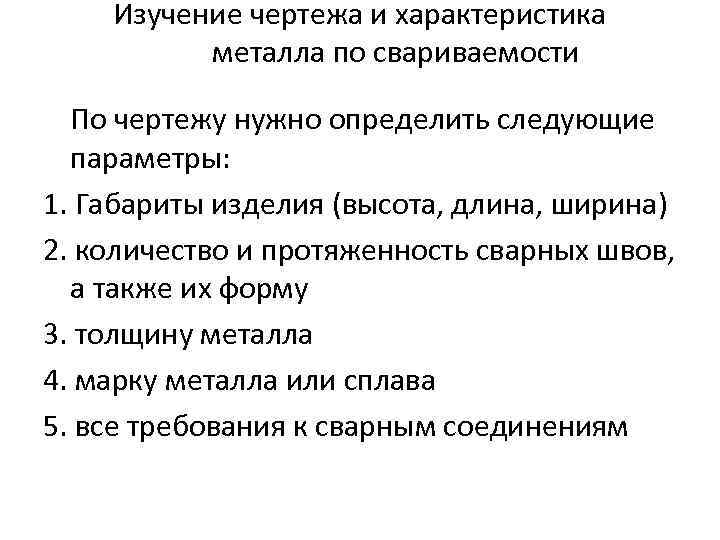

Изучение чертежа и характеристика металла по свариваемости По чертежу нужно определить следующие параметры: 1. Габариты изделия (высота, длина, ширина) 2. количество и протяженность сварных швов, а также их форму 3. толщину металла 4. марку металла или сплава 5. все требования к сварным соединениям

Характеристика металла по свариваемости • Свариваемость – это способность материала образовывать швы схожие с основным металлом. • Если сталь легированная, то нужно подсчитать Сэкв ( склонность стали к холодным и горячим трещинам)

Подготовка сварочного поста • При выборе источника питания, нужно знать из какого материала изготавливается сварная конструкция. • Для углеродистой стали применяются любые источники, как переменного так и постоянного. • Для легированных сталей применяются источники только постоянного тока. • Цветные металлы, кроме алюминия варятся на постоянном токе.

Подготовка металла к сварке и сборка • 1. Очистка металла. Удаляются масляные пятна, коррозия, грязь, песок, краска и мн. др. Механическим или химическим способом или термическим. При химической очистке используются: ацетон, керосин, бензин, дихлорэтан, каустик. • 2. Правка металла. Листовой металл необходимо выпрямить. • 3. Разметка. Это нанесение размеров на изделие в натуральную величину. С учетом припуска на разрезание металла - при продольном 0, 1 мм на 1 м. При поперечном резе 1 мм. • 4. Резка металла выполняется одновременно с разделкой кромок.

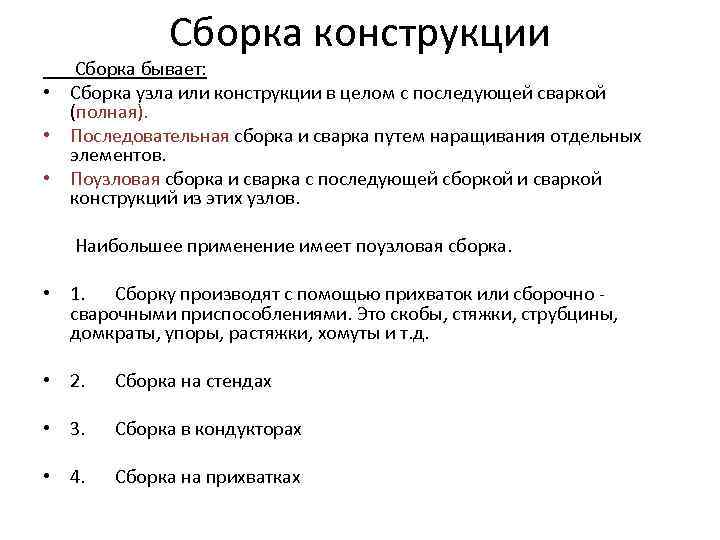

Сборка конструкции Сборка бывает: • Сборка узла или конструкции в целом с последующей сваркой (полная). • Последовательная сборка и сварка путем наращивания отдельных элементов. • Поузловая сборка и сварка с последующей сборкой и сваркой конструкций из этих узлов. Наибольшее применение имеет поузловая сборка. • 1. Сборку производят с помощью прихваток или сборочно - сварочными приспособлениями. Это скобы, стяжки, струбцины, домкраты, упоры, растяжки, хомуты и т. д. • 2. Сборка на стендах • 3. Сборка в кондукторах • 4. Сборка на прихватках

Сборка на прихватках • Прихватки применяются для изделий толщиной не более 15 мм. • Размер прихватки зависит от толщины металла. • Нельзя прихватку ставить с краю шва, необходимо отступить от края не менее 20 мм. • Прихватки ставят с лицевой стороны изделия. • Поверхность прихватки очищают от шлака. • При сварке прихватку удаляют или полностью переплавляют. • Прихватки выполняются тем же электродом, что и будущий шов.

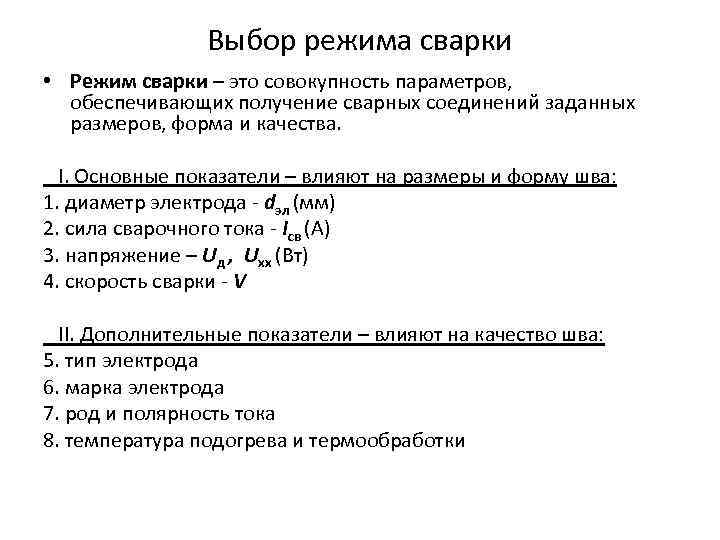

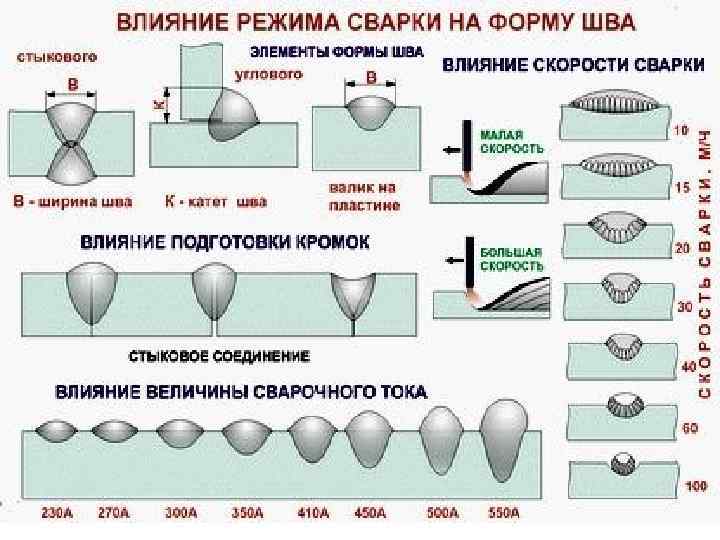

Выбор режима сварки • Режим сварки – это совокупность параметров, обеспечивающих получение сварных соединений заданных размеров, форма и качества. I. Основные показатели – влияют на размеры и форму шва: 1. диаметр электрода - dэл (мм) 2. сила сварочного тока - Iсв (А) 3. напряжение – Uд , Uхх (Вт) 4. скорость сварки - V II. Дополнительные показатели – влияют на качество шва: 5. тип электрода 6. марка электрода 7. род и полярность тока 8. температура подогрева и термообработки

Выбор диаметра электрода Диаметр электрода dэл зависит от: • толщины металла • положения в пространстве • химического состава основного металла Правила выбора dэл : 1. При сварке листов толщиной до 4 мм в нижнем положении dэл. = толщине свариваемой стали. 2. При сварке стали большей толщины dэл. равен 4 -6 мм. 3. Dэл. больше 6 мм ограничивается вследствие большой массы электрода и электрододержателя. 4. В многослойных стыковых и угловых швах первый слой или проход выполняется электродом dэл. 2 -4 мм , последующие слои – большим диаметром в зависимости от толщины металла и формы скоса кромок. 5. При сварке вертикальных и горизонтальных швов dэл. не более 4 мм (реже 5 мм) 6. При сварке потолочных швов dэл. не более 4 мм

Выбор силы сварочного тока • • • Сила сварочного тока I СВ зависит от: диаметра электрода dэл положения в пространстве химического состава металла типа и марки электрода Для сварки углеродистой стали I тока определяется по формуле: Icв = k х d, где k - коэффициент, зависящий от d.

1. Если толщина металла менее 1, 5 dэл , при сварке в нижнем положении , то I СВ уменьшают на 10 -15% по сравнению с расчетным. 2. Если толщина металла более 3 dэл , то I СВ увеличивают на 10 -15% по сравнению с расчетным. 3. при сварке на вертикальной плоскости I СВ уменьшают на 5 - 10 % по сравнению с нормально выбранной силой тока для сварки в нижнем положении. 4. в потолочном положении – на 10 - 15 %.

Выбор напряжения • 1. Напряжение холостого хода (Uxx) – указана в паспорте источника. • 2. Напряжение дуги(Uд) =18 -28 В. • Напряжение дуги зависти от длины дуги. Чем больше дуга, тем выше напряжение, это приводит к увеличению разбрызгивания и ухудшается качество шва. L = (0, 5. . . 1, 1) d

Скорость сварки • Скорость сварки зависит от: • толщины металла • химического состава (металлы склонные к перегреву варятся быстро) • положения в пространстве • • При РДС скорость характеризуется условно: – нормально – медленно – быстро

Тип электрода • Для углеродистых и легированных сталей тип электрода выбирают по прочности металла. • Для сварки теплоустойчивых и высоколегированных сталей тип электрода выбирают по химическому составу, с наличием тех же компонентов, но в большем количестве, чем в стали, а так же могут присутствовать другие легированные добавки.

Марка электрода зависит от: • назначения конструкции • условий сварки • химического состава металла • рода тока

Род и полярность тока • Род и полярность тока зависят от химического состава стали. • Углеродистые стали можно варить как на переменном, так и на постоянном токе. • Легированные стали варят только на постоянном токе обратной полярности.

Расшифровка обозначения электрода

Температура подогрева и режим термообработки • Зависит от класса свариваемости стали и выбирается по справочнику

Как влияет длина дуги на качество сварки? Сварочную дугу, длина которой не превышает диаметра стержня электрода, называют нормальной или короткой. Дугу, длина которой больше диаметра электрода, называют длинной. Длину дуги принимают равной 0, 5— 1, 1 диаметра стержня электрода. Длина дуги зависит от типа и марки электрода и от положения свариваемого соединения в пространстве. Чрезмерное увеличение длины дуги снижает устойчивость ее горения, уменьшает глубину проплавления, повышает частоту обрыва дуги при сварке, увеличивает потери (угар, разбрызгивание), ухудшает форму и размеры сварного шва, усиливает воздействие окружающей атмосферы на расплавленный металл. Короткая дуга обеспечивает наилучшее качество сварного шва. Рекомендуемая длина дуги для электродов указана в их паспорте.

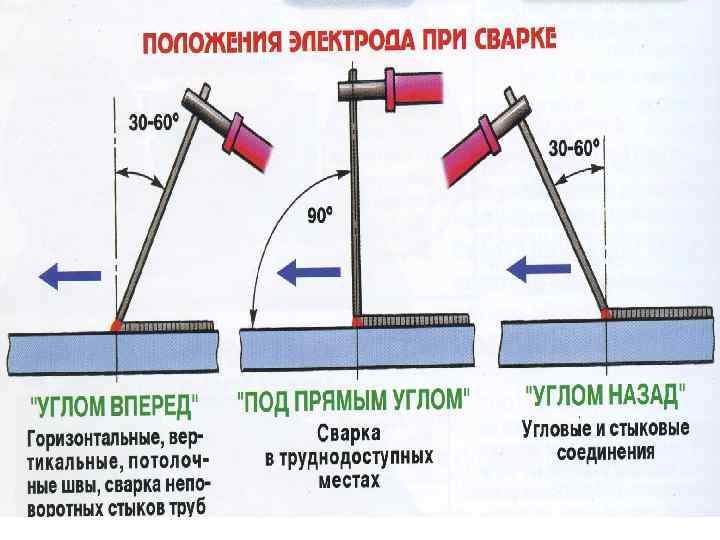

Наклон электрода к свариваемой поверхности • Для нормальных толщин правильный наклон электрода составляет 60 -65° к свариваемой поверхности. • При сварке встык малых толщин, при сварке втавр угол наклона должен быть 75 -80° с линией направления сварки.

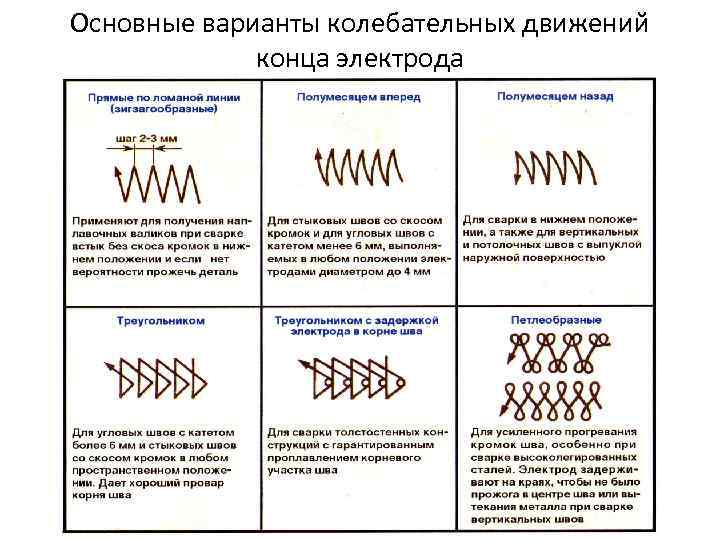

По ширине сварные швы подразделяются на ниточные с шириной шва равной или незначительно превышающей диаметр электрода, выполняются без поперечных колебательных движений сварочного электрода; уширенные, которые выполняют с поперечными колебательными движениями электрода.

Основные варианты колебательных движений конца электрода

Сварка вразброс - сварка, при которой сварной шов выполняется участками, расположенными в разных местах по его длине.

Сварка металла большой толщины. Многослойные швы рекомендуется выполнять методом «горки» или каскадным методом. При сварке «горкой» (рис. 22, а) на участке длиной 200 — 300 мм накладывают первый слой. Затем после очистки первого слоя от шлака, окалины и брызг на него накладывают второй слой, по длине в два раза больше, чем первый. Наконец, отступив от начала второго слоя на 200 — 300 мм, выполняют третий слой. Таким образом выполняют сварку (заполнение разделки) в обе стороны от центральной «горки» короткими швами. Каскадный метод (рис. 22, 6) является разновидностью сварки «горкой» , применяют при сварке листов толщиной более 20— 25 мм. Применяют также метод сварки блоками, сущность которого видна из рис. 22, в.

Разработка технологического процесса.pptx