презентация к диссертации.ppt

- Количество слайдов: 40

РАЗРАБОТКА СИСТЕМЫ ПРИВОДА РЕЖУЩИХ И ФОРМООБРАЗУЮЩИХ УЗЛОВ КАЛИБРОВАЛЬНОШЛИФОВАЛЬНЫХ СТАНКОВ.

Цель исследования • Совершенствование систем приводов, режущих и формообразующих узлов калибровально- шлифовальных станков для повышения эффективности процесса изготовления строительных и мебельных изделий

Задачи исследования • Исследовать принцип организации и технологические особенности процесса калибровки и шлифования композитных плит • Установить в ходе исследований и производственных экспериментов закономерности направленного резания припуска плиты и формообразование поверхности плиты термосиловым воздействием • Разработать математическую модель рабочего процесса калибровально- шлифовального станка с системой приводов, узлов резания и формообразования • Разработать способ, оборудование и технологическую схему процесса калибровки древесностружечных плит с получением обратных отходов • Дать оценку экономической эффективности от внедрения нового способа калибровки композиционных древесных материалов

Научная новизна диссертационного исследования • Предложен и обоснован способ калибровки композиционных древесных плит с одновременным снятием припуска организованным резанием и снижения шероховатости плиты по мере затупления инструмента, протягиванием калибрующей пластины термосилового воздействия • Получены регрессионные модели поведения плиты после механического воздействия • Определены энергетические затраты обработки при непрерывности процесса

Теоретическая и практическая ценность работы • зависимости скорости резания, подачи и нагрузочных характеристик термопротяжки; • оптимальной величины контактного пятна при термосиловом воздействии, обеспечивающей необходимую шероховатость поверхности плиты; • получения реологической модели обрабатываемого материала; • определения оптимальных физических параметров дифференциального привода режущего узла, привода термопротяжки с возможностью изменения термосилового воздействия на материал, от которого зависит величина остаточной шероховатости.

Классы шероховатости ГОСТ 7016 – 68

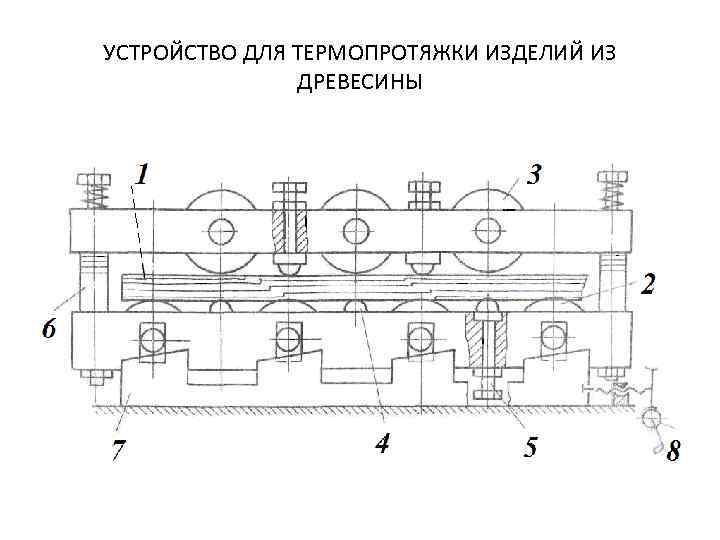

УСТРОЙСТВО ДЛЯ ТЕРМОПРОТЯЖКИ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ

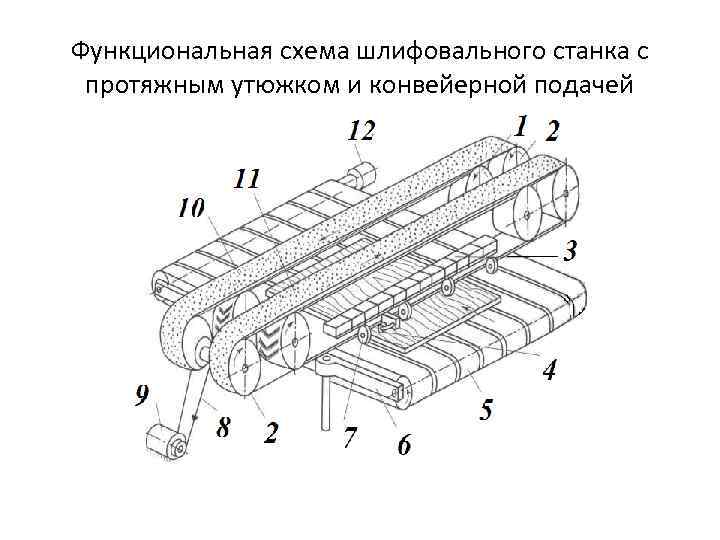

Функциональная схема шлифовального станка с протяжным утюжком и конвейерной подачей

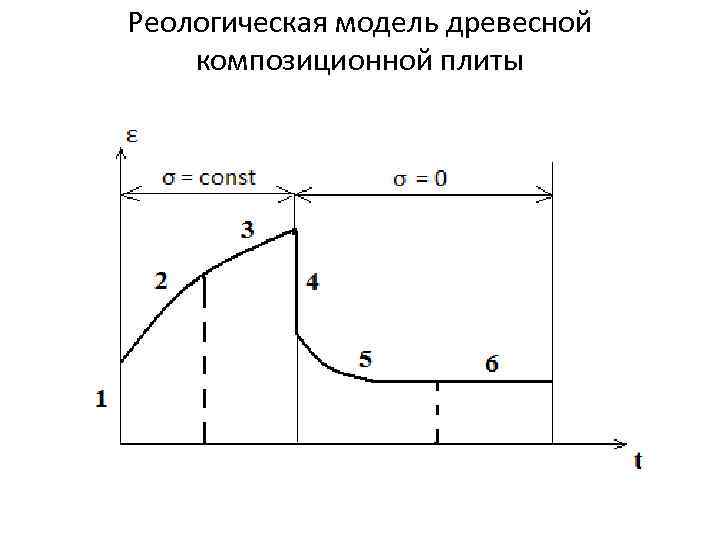

Реологическая модель древесной композиционной плиты

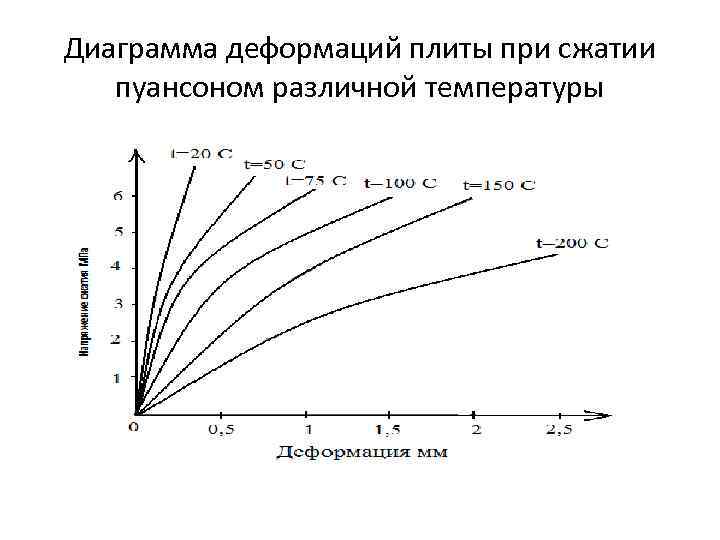

Диаграмма деформаций плиты при сжатии пуансоном различной температуры

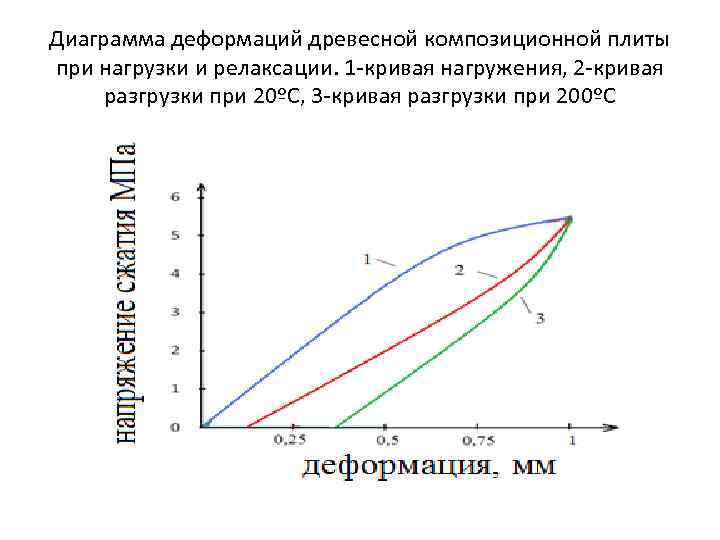

Диаграмма деформаций древесной композиционной плиты при нагрузки и релаксации. 1 -кривая нагружения, 2 -кривая разгрузки при 20ºС, 3 -кривая разгрузки при 200ºС

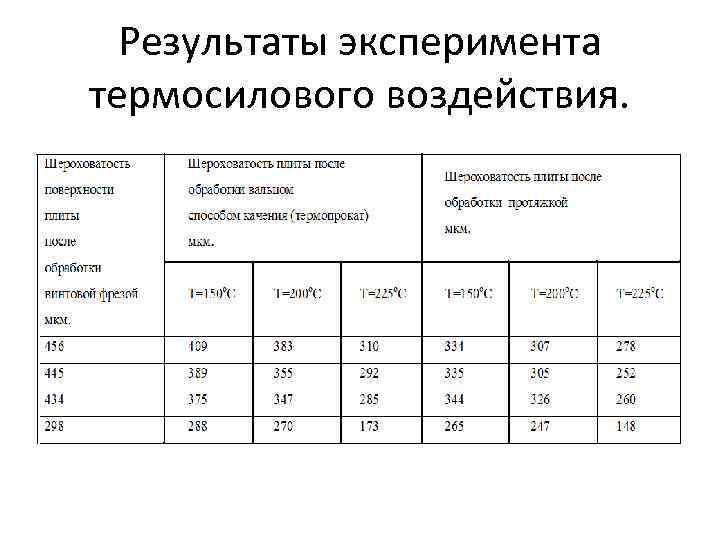

Результаты эксперимента термосилового воздействия.

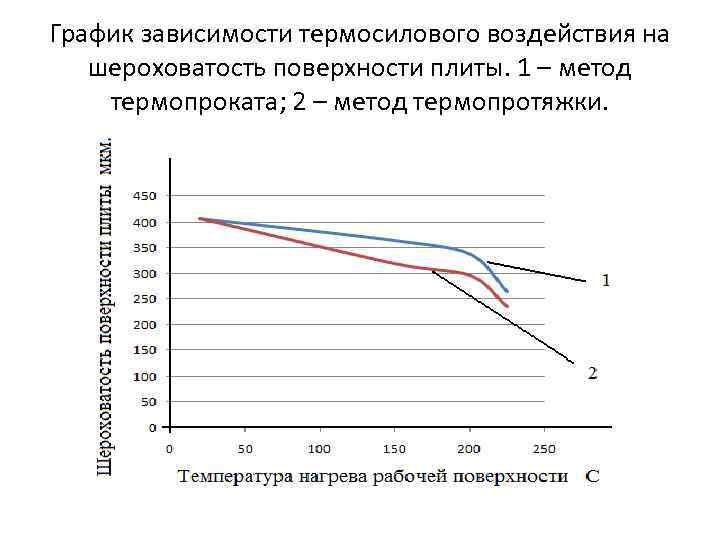

График зависимости термосилового воздействия на шероховатость поверхности плиты. 1 – метод термопроката; 2 – метод термопротяжки.

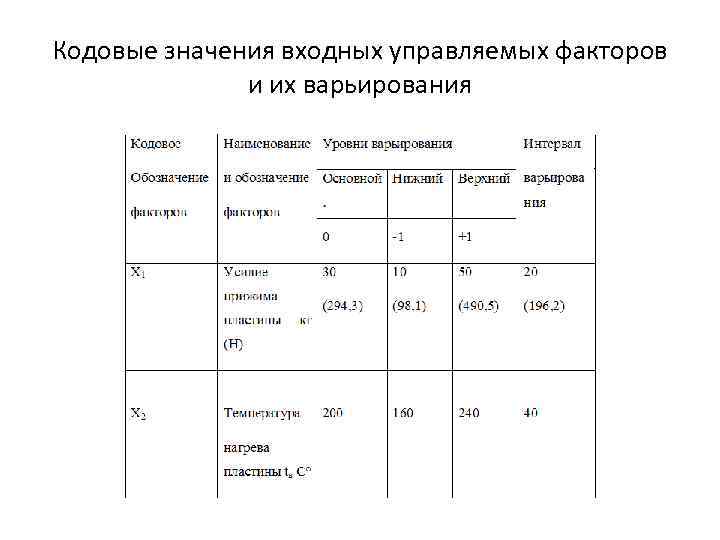

Кодовые значения входных управляемых факторов и их варьирования

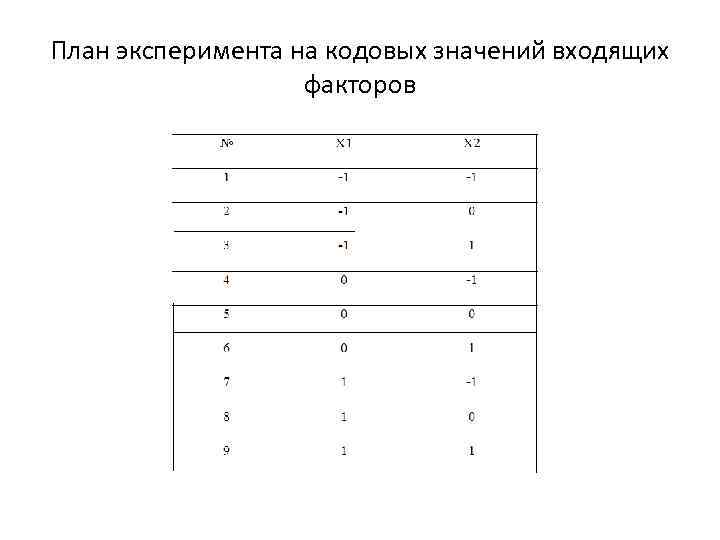

План эксперимента на кодовых значений входящих факторов

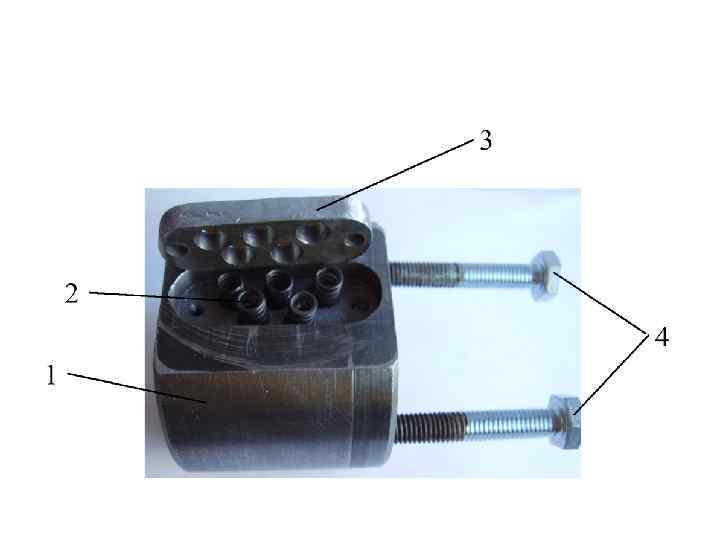

Конструктивная схема коллибровально – термопротяжного узла 1 - термопротяжная пластина, 2 – противовес, 3 – шестерня зубчатой передачи, 4 – двухподвижная винтовая фреза, 5 – фиксирующие болты

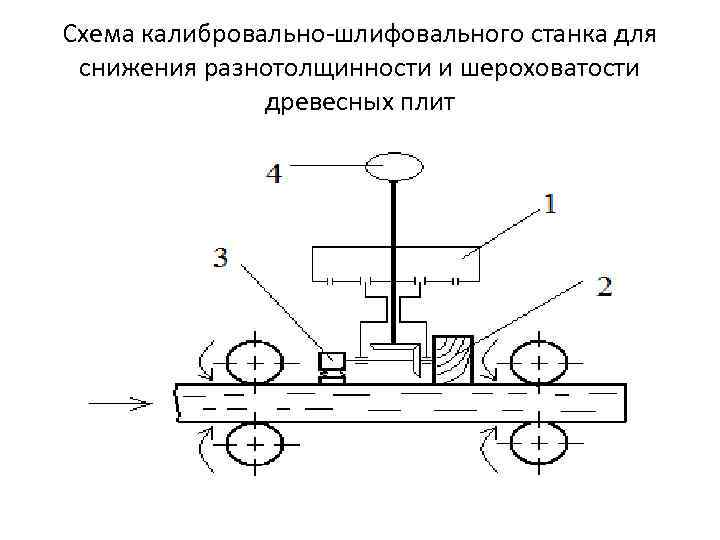

Схема калибровально-шлифовального станка для снижения разнотолщинности и шероховатости древесных плит

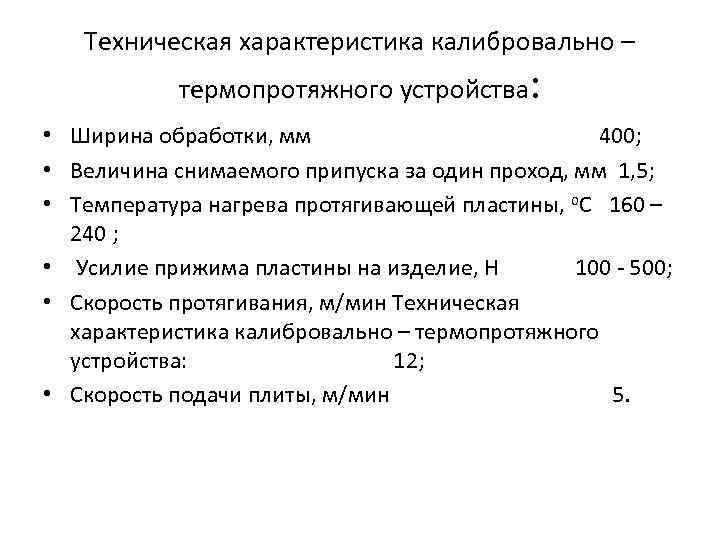

Техническая характеристика калибровально – термопротяжного устройства: • Ширина обработки, мм 400; • Величина снимаемого припуска за один проход, мм 1, 5; • Температура нагрева протягивающей пластины, о. С 160 – 240 ; • Усилие прижима пластины на изделие, Н 100 - 500; • Скорость протягивания, м/мин Техническая характеристика калибровально – термопротяжного устройства: 12; • Скорость подачи плиты, м/мин 5.

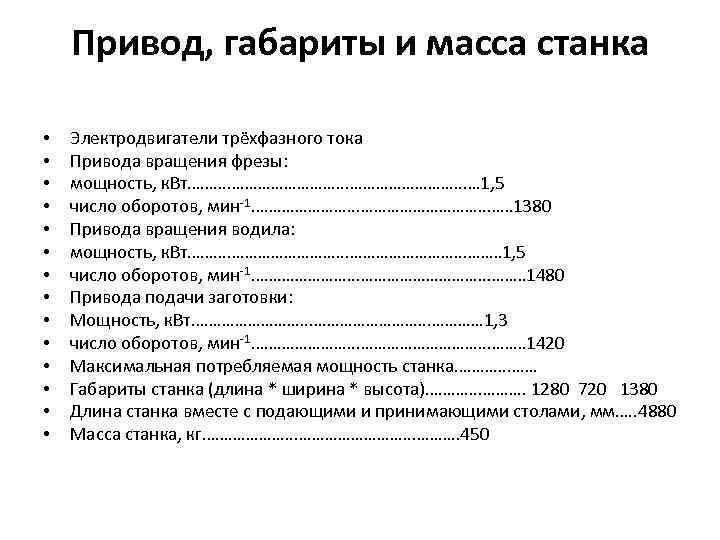

Привод, габариты и масса станка • • • • Электродвигатели трёхфазного тока Привода вращения фрезы: мощность, к. Вт……………………………. 1, 5 число оборотов, мин-1………………………… 1380 Привода вращения водила: мощность, к. Вт……………………………… 1, 5 число оборотов, мин-1…………………………… 1480 Привода подачи заготовки: Мощность, к. Вт……………………………. 1, 3 число оборотов, мин-1…………………………… 1420 Максимальная потребляемая мощность станка………………. Габариты станка (длина * ширина * высота)…………………. . 1280 720 1380 Длина станка вместе с подающими и принимающими столами, мм…. . 4880 Масса станка, кг…………………………. . 450

Вид рабочего механизма экспериментальной установки

Технологическая схема процесса обработки древесных плит

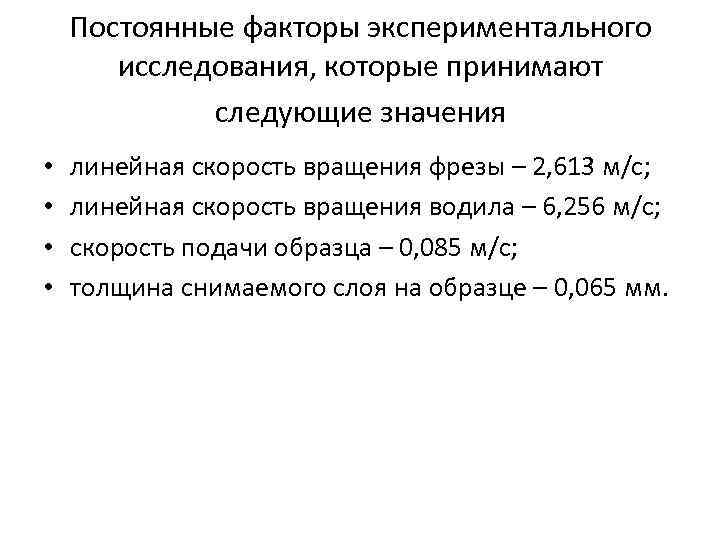

Постоянные факторы экспериментального исследования, которые принимают следующие значения • • линейная скорость вращения фрезы – 2, 613 м/с; линейная скорость вращения водила – 6, 256 м/с; скорость подачи образца – 0, 085 м/с; толщина снимаемого слоя на образце – 0, 065 мм.

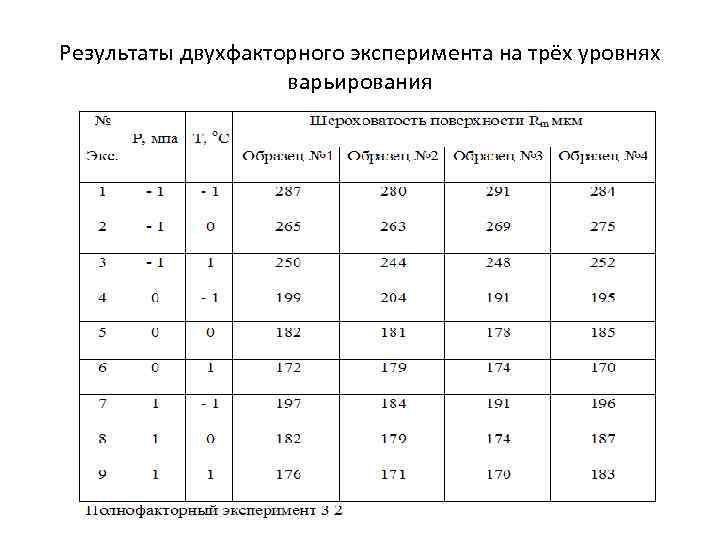

Результаты двухфакторного эксперимента на трёх уровнях варьирования

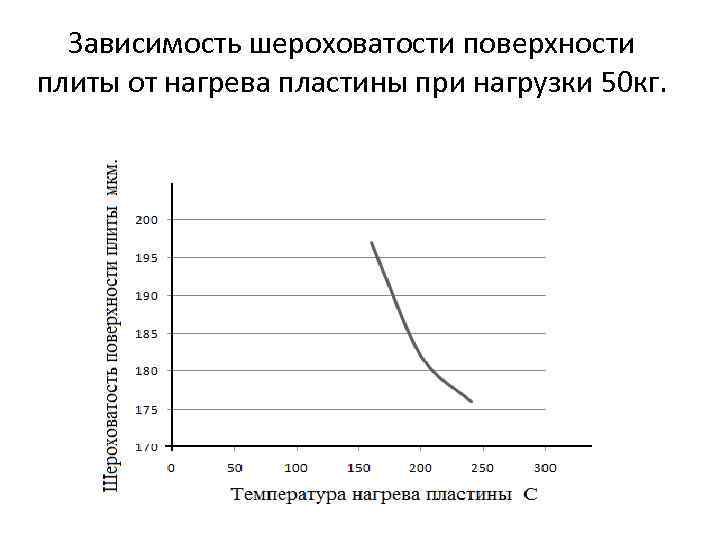

Зависимость шероховатости поверхности плиты от нагрева пластины при нагрузки 50 кг.

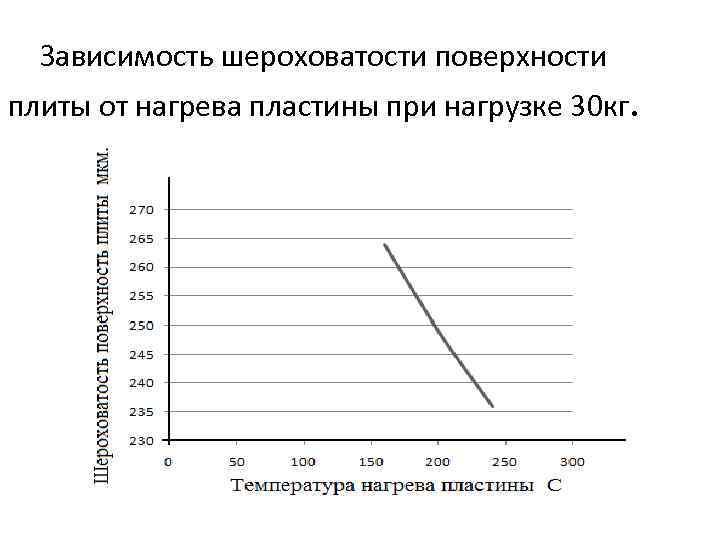

Зависимость шероховатости поверхности плиты от нагрева пластины при нагрузке 30 кг.

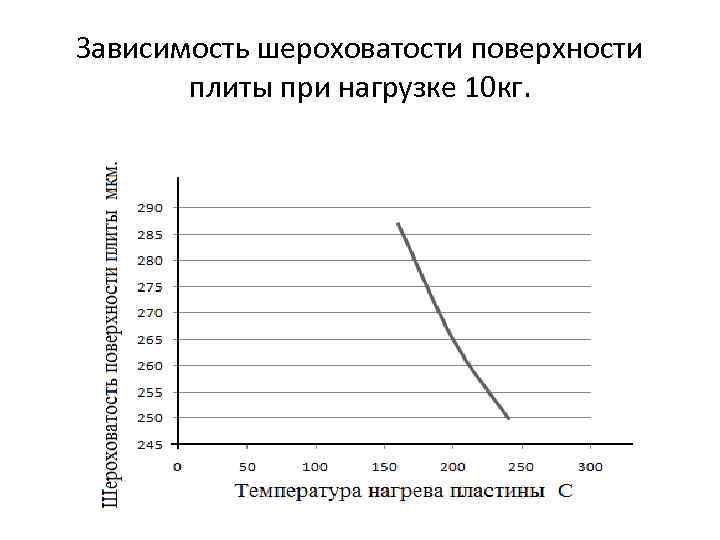

Зависимость шероховатости поверхности плиты при нагрузке 10 кг.

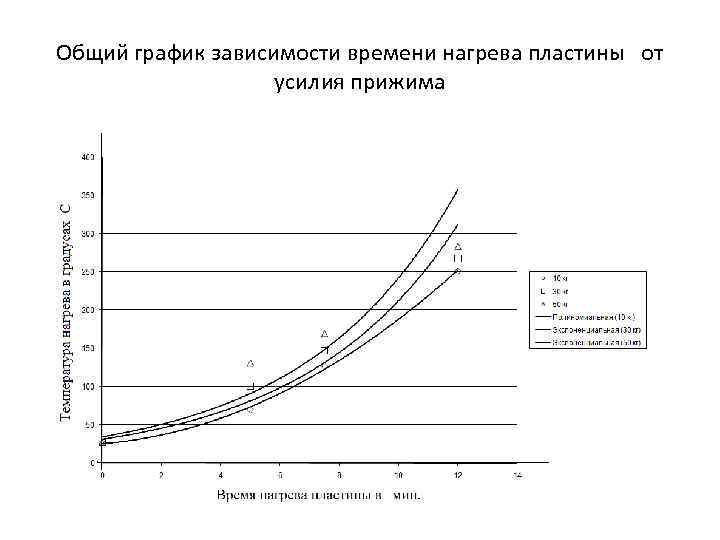

Общий график зависимости времени нагрева пластины от усилия прижима

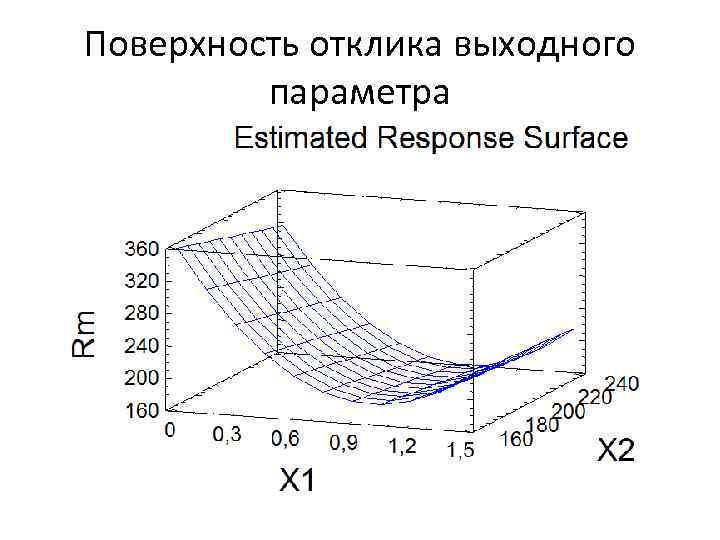

Поверхность отклика выходного параметра

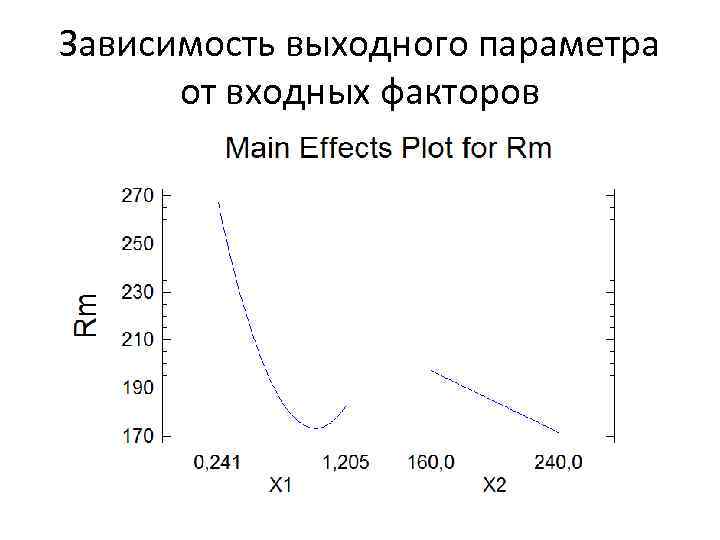

Зависимость выходного параметра от входных факторов

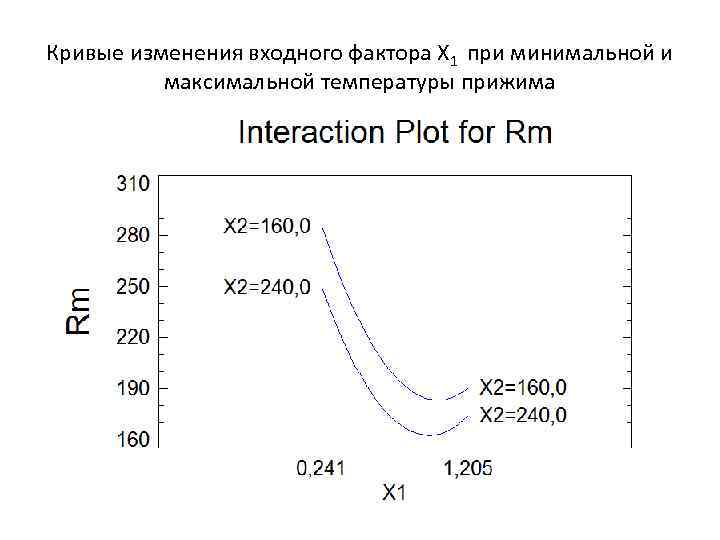

Кривые изменения входного фактора Х 1 при минимальной и максимальной температуры прижима

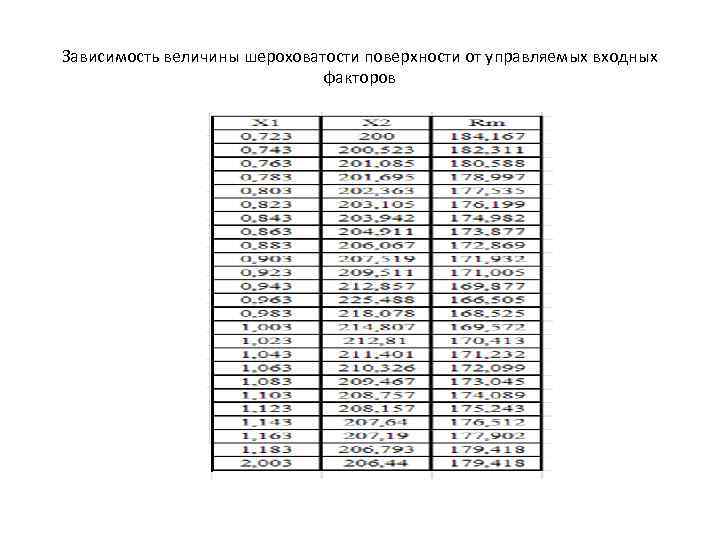

Зависимость величины шероховатости поверхности от управляемых входных факторов

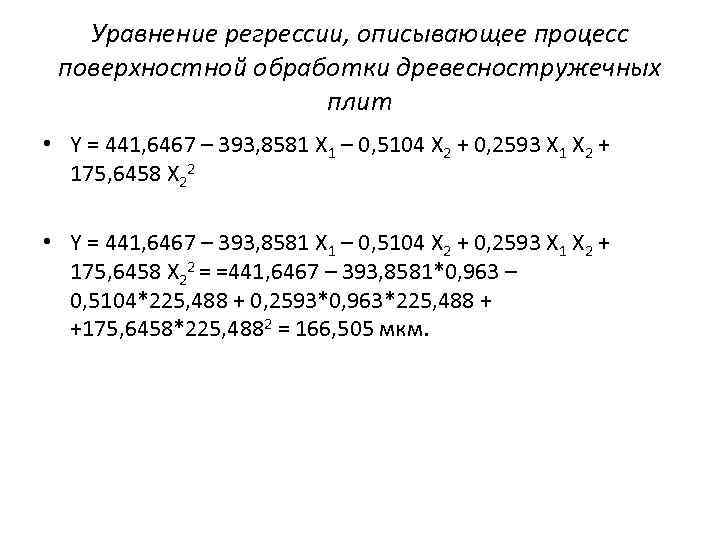

Уравнение регрессии, описывающее процесс поверхностной обработки древесностружечных плит • Y = 441, 6467 – 393, 8581 Х 1 – 0, 5104 Х 2 + 0, 2593 Х 1 Х 2 + 175, 6458 Х 22 = =441, 6467 – 393, 8581*0, 963 – 0, 5104*225, 488 + 0, 2593*0, 963*225, 488 + +175, 6458*225, 4882 = 166, 505 мкм.

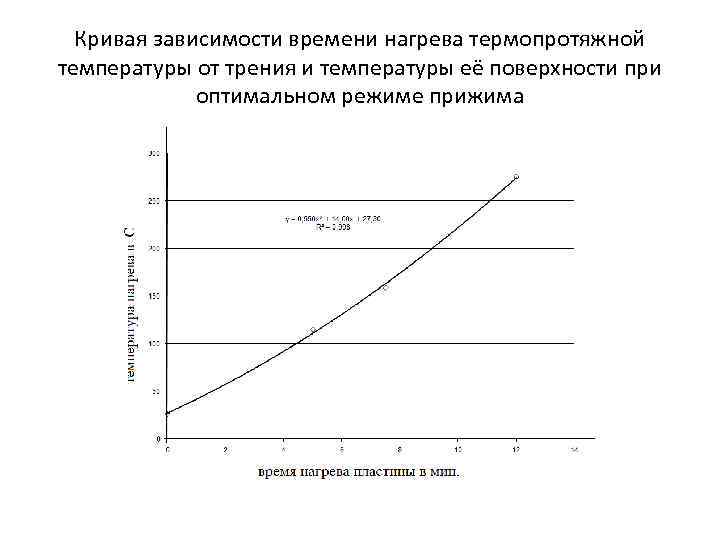

Кривая зависимости времени нагрева термопротяжной температуры от трения и температуры её поверхности при оптимальном режиме прижима

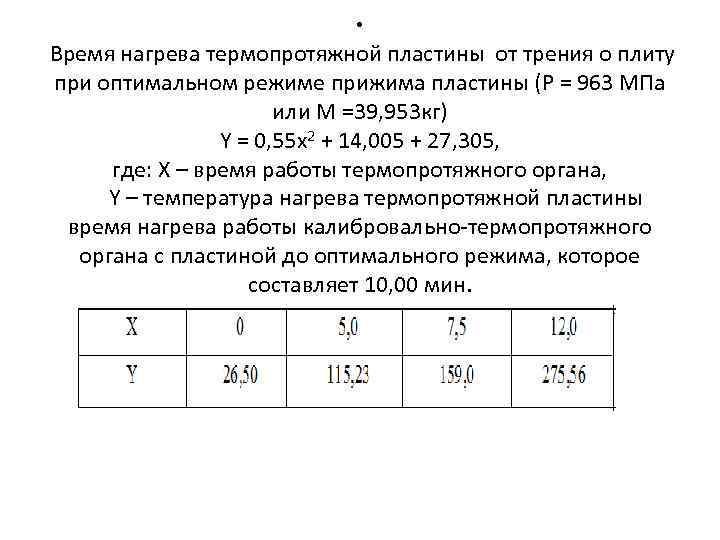

. Время нагрева термопротяжной пластины от трения о плиту при оптимальном режиме прижима пластины (P = 963 МПа или M =39, 953 кг) Y = 0, 55 x 2 + 14, 005 + 27, 305, где: X – время работы термопротяжного органа, Y – температура нагрева термопротяжной пластины время нагрева работы калибровально-термопротяжного органа с пластиной до оптимального режима, которое составляет 10, 00 мин.

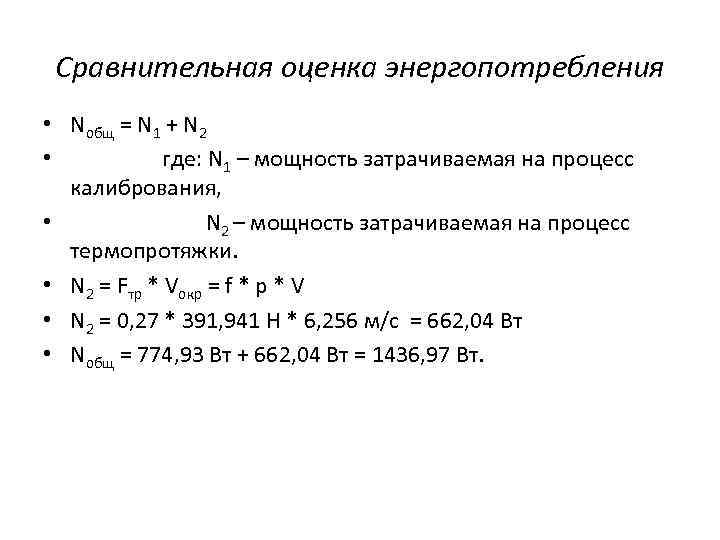

Сравнительная оценка энергопотребления • Nобщ = N 1 + N 2 • где: N 1 – мощность затрачиваемая на процесс калибрования, • N 2 – мощность затрачиваемая на процесс термопротяжки. • N 2 = Fтр * Vокр = f * p * V • N 2 = 0, 27 * 391, 941 Н * 6, 256 м/с = 662, 04 Вт • Nобщ = 774, 93 Вт + 662, 04 Вт = 1436, 97 Вт.

Общие выводы и результаты исследования • • • Разработан способ и технологическая схема рабочего процесса каллибровально-шлифовального станка с системой приводов, узлов резания и формообразования. Установлена закономерность направленного резания и термосилового воздействия на поверхность плиты. Исследован принцип организации и технологические особенности процесса термосилового воздействия на древесные композитные плиты. Разработана математическая модель рабочего процесса каллибровальношлифовального станка с системой приводов, узлов резания и формообразования. Экспериментально найден режим работы термопротяжного органа калибровально-шлифовального станка, при котором возникает минимальная шероховатость поверхности древесной композитной плиты. Дана оценка экономической эффективности от внедрения способа термосиловой обработки древесных композитных плит, по сравнению с используемыми ныне шлифовальными станками типа “Бизон”.

• • • Экспериментально найдено время, за которое нагревается термопротяжный орган за счёт процесса трения до температуры оптимального режима работы при котором достигается минимальная шероховатость поверхности древесностружечной плиты. Найдено уравнение регрессии, описывающее процесс термосилового воздействия от входных факторов температуры и давления, и получение при этом необходимой шероховатости поверхности плиты. Теоретически, а затем и экспериментально найдена зависимость получения шероховатости древесной композитной плиты от факторов термосилового воздействия. Такая зависимость представляет собой квадратичную функцию в виде параболы.

• Наибольшее влияние на получение необходимой шероховатости поверхности плиты, оказывают не только факторы температуры и давления на поверхность плиты, но и кинематические параметры каллибровально-шлифовального станка.

презентация к диссертации.ppt