54cd4a158a7a38d1b4b20de5400e3069.ppt

- Количество слайдов: 5

Разработка новых материалов деталей дисковых тормозов для пассажирских вагонов ПРОБЛЕМА Низкая термоциклическая прочность венца дискового тормоза повышенный износ и разрушение накладок в эксплуатации РЕШЕНИЕ Корректировка режимов термообработки дисков · Оптимизация химического состава материала дисков · Применение электрошлакового переплава при отливки венцов тормозных дисков в стальные формы методом центробежного литья Разработка нового порошкового материала на медной основе Венец тормозного диска Повреждения тормозного диска Накладка дискового тормоза Применение предлагаемых решений позволит: Исключить повреждение венцов термоциклическими трещинами Повысить срок службы дискового тормоза в 2 -3 раза

Разработка чугунных тормозных колодок, исключающих повреждение рабочих поверхностей бандажей колесных пар Повреждение гребней бандажей колесных пар локомотивов термоциклическими трещинами ПРОБЛЕМА РЕШЕНИЕ ·Разработка модернизированной рычажной передачи с уменьшенными осевыми зазорами в шарнирных сопряжениях рычагов и подвесок. ·Разработка новой конструкции безгребневой тормозной колодки Разработка тормозных колодок с глубоким зацепом под гребень Серийная гребневая колодка Повреждение бандажей колесных пар Колодка с глубоким зацепом под гребень Безгребневая тормозная колодка Применение предлагаемых решений позволит: Исключить повреждение гребней бандажей Повысить износостойкость в 20 -40 % Поперечные трещины на гребне Практическая реализация: Оформлен патент.

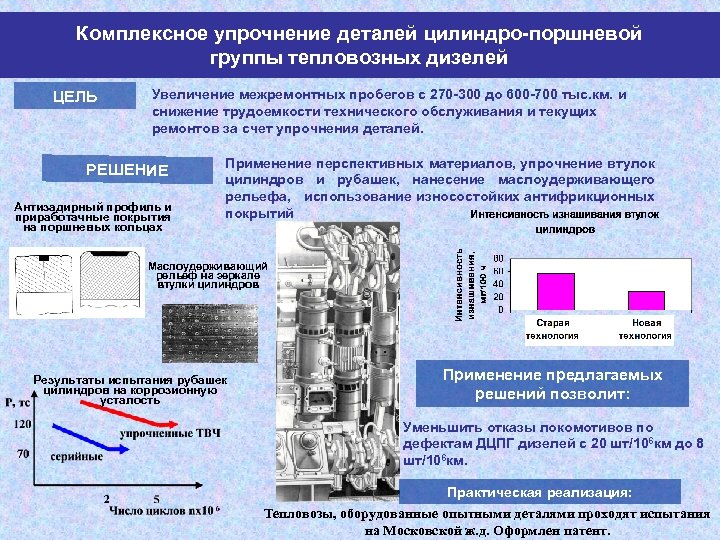

Комплексное упрочнение деталей цилиндро-поршневой группы тепловозных дизелей ЦЕЛЬ Увеличение межремонтных пробегов с 270 -300 до 600 -700 тыс. км. и снижение трудоемкости технического обслуживания и текущих ремонтов за счет упрочнения деталей. РЕШЕНИЕ Антизадирный профиль и приработачные покрытия на поршневых кольцах Применение перспективных материалов, упрочнение втулок цилиндров и рубашек, нанесение маслоудерживающего рельефа, использование износостойких антифрикционных покрытий Маслоудерживающий рельеф на зеркале втулки цилиндров Результаты испытания рубашек цилиндров на коррозионную усталость Применение предлагаемых решений позволит: Уменьшить отказы локомотивов по дефектам ДЦПГ дизелей с 20 шт/106 км до 8 шт/106 км. Практическая реализация: Тепловозы, оборудованные опытными деталями проходят испытания на Московской ж. д. Оформлен патент.

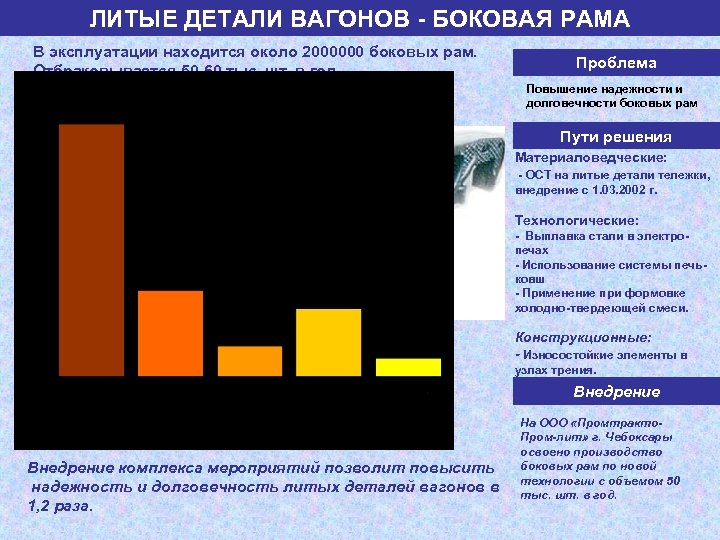

ЛИТЫЕ ДЕТАЛИ ВАГОНОВ - БОКОВАЯ РАМА В эксплуатации находится около 2000000 боковых рам. Отбраковывается 50 -60 тыс. шт. в год Проблема Повышение надежности и долговечности боковых рам Пути решения Материаловедческие: - ОСТ на литые детали тележки, внедрение с 1. 03. 2002 г. Технологические: - Выплавка стали в электропечах - Использование системы печьковш - Применение при формовке холодно-твердеющей смеси. Конструкционные: - Износостойкие элементы в узлах трения. Внедрение комплекса мероприятий позволит повысить надежность и долговечность литых деталей вагонов в 1, 2 раза. На ООО «Промтракто. Пром-лит» г. Чебоксары освоено производство боковых рам по новой технологии с объемом 50 тыс. шт. в год.

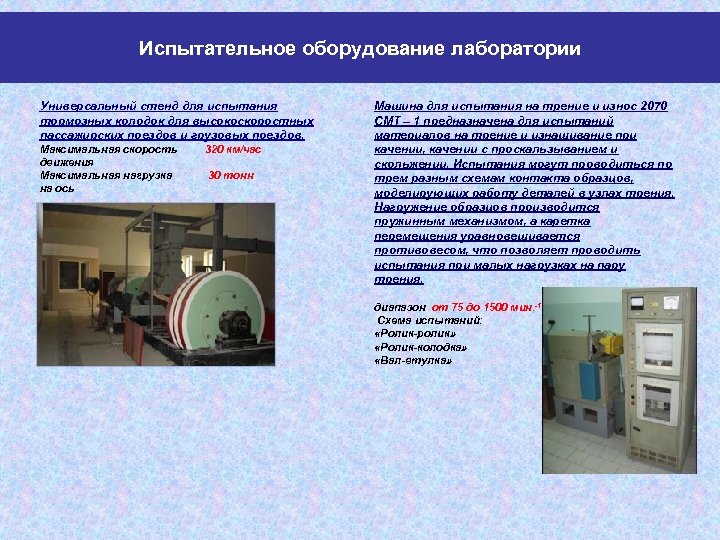

Испытательное оборудование лаборатории Универсальный стенд для испытания тормозных колодок для высокоскоростных пассажирских поездов и грузовых поездов. Максимальная скорость движения Максимальная нагрузка на ось 320 км/час 30 тонн Машина для испытания на трение и износ 2070 СМТ – 1 предназначена для испытаний материалов на трение и изнашивание при качении, качении с проскальзыванием и скольжении. Испытания могут проводиться по трем разным схемам контакта образцов, моделирующих работу деталей в узлах трения. Нагружение образцов производится пружинным механизмом, а каретка перемещения уравновешивается противовесом, что позволяет проводить испытания при малых нагрузках на пару трения. диапазон от 75 до 1500 мин. -1 Схема испытаний: «Ролик-ролик» «Ролик-колодка» «Вал-втулка»

54cd4a158a7a38d1b4b20de5400e3069.ppt