л 5 колесная пара 2013.ppt

- Количество слайдов: 89

Раздел 2. Общие принципы устройства вагонов Лекция 5 Колесные пары Классификация, назначение и устройство колесной пары. Классификация и основные элементы вагонных осей Классификация и основные элементы вагонных колес. Соединение колеса с осью. Износы и дефекты колесных пар.

Классификация, назначение и устройство колесной пары Колесные пары относятся к ходовым частям и являются одним из ответственных элементов вагона. Они предназначены для направления движения вагона по рельсовому пути и восприятия всех нагрузок, передающихся от вагона на рельсы. Конструкция и техническое состояние колесных пар оказывают влияние на плавность хода, величину сил, возникающих при взаимодействии вагона и пути, сопротивление движению, безопасность движения поездов. Поэтому к колесным парам предъявляются особые, повышенные требования.

Размеры колесных пар и их элементов при их эксплуатации, ремонте и формировании должны соответствовать нормам, установленным в руководящем документе «Ремонт и техническое обслуживание колесных пар грузовых вагонов магистральных железных дорог колеи 1520 мм» (Утвержден Советом по железнодорожному транспорту государств-участников Содружества (протокол от 16 -17 октября 2012 г. № 57), а также чертежам и требованиям стандартов.

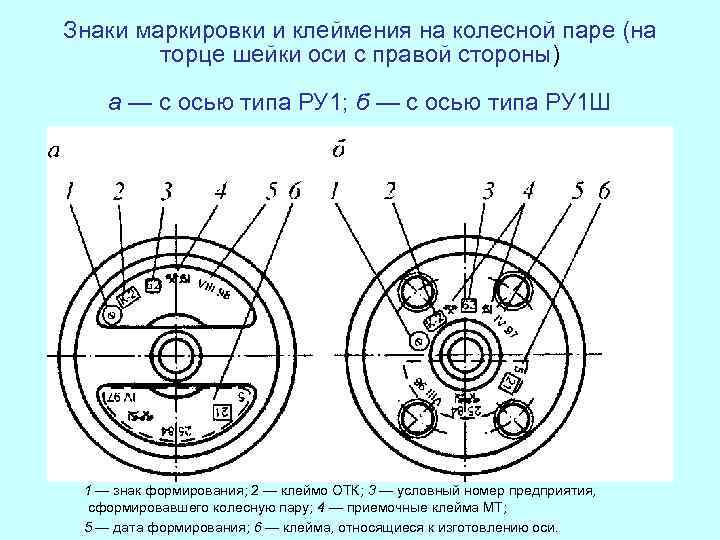

Каждая колесная пара должна: - удовлетворять требованиям, установленным нормами и правилами, - иметь на оси: - четко поставленные знаки о времени и месте формирования и полного освидетельствования колесной пары, - клейма о приемке ее при формировании. Знаки и клейма ставятся в местах, предусмотренных нормами и правилами.

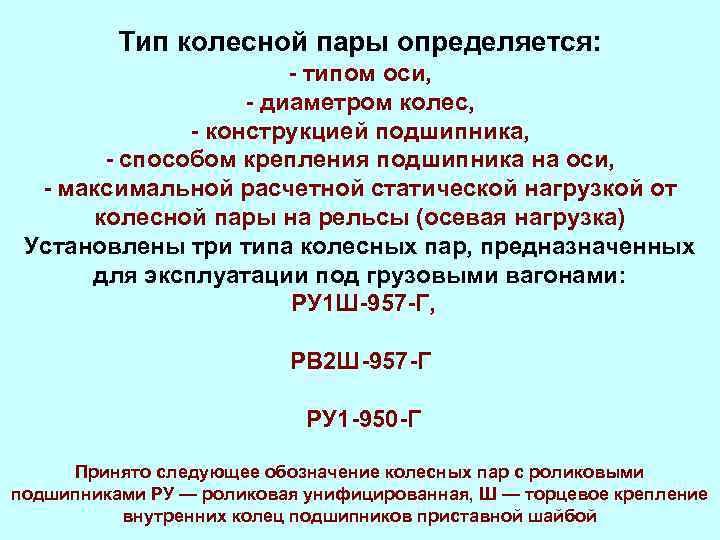

Тип колесной пары определяется: - типом оси, - диаметром колес, - конструкцией подшипника, - способом крепления подшипника на оси, - максимальной расчетной статической нагрузкой от колесной пары на рельсы (осевая нагрузка) Установлены три типа колесных пар, предназначенных для эксплуатации под грузовыми вагонами: РУ 1 Ш-957 -Г, РВ 2 Ш-957 -Г РУ 1 -950 -Г Принято следующее обозначение колесных пар с роликовыми подшипниками РУ — роликовая унифицированная, Ш — торцевое крепление внутренних колец подшипников приставной шайбой

Колесные пары типа РУ 1 Ш-957 -Г и РВ 2 Ш-957 -Г - РУ 1 Ш-957 -Г - с нагрузкой от оси на рельсы до 230, 5 к. Н (23, 5 тс) состоит из оси типа РУ 1 Ш с торцевым креплением подшипников шайбой тарельчатой и четырьмя (или тремя) болтами М 20 и колес цельнокатаных из стали марок 2 или Т - РВ 2 Ш-957 -Г с нагрузкой от оси на рельсы до 245, 2 к. Н (25, 0 тс) состоит из оси типа РВ 2 Ш с торцевым креплением подшипников крышкой передней и тремя болтами М 24 (или четырьмя болтами М 20) и колес цельнокатаных из стали марок 2 или Т

Колесная пара типа РУ 1 -950 -Г с нагрузкой от оси на рельсы до 230, 5 к. Н (23, 5 тс) состоит из оси типа РУ 1 по ГОСТ 22780 с торцевым креплением подшипников гайкой М 110 х4 и колес цельнокатаных Колесная пара типа РУ 1 -950 -Г (устаревший тип, находящийся в эксплуатации)

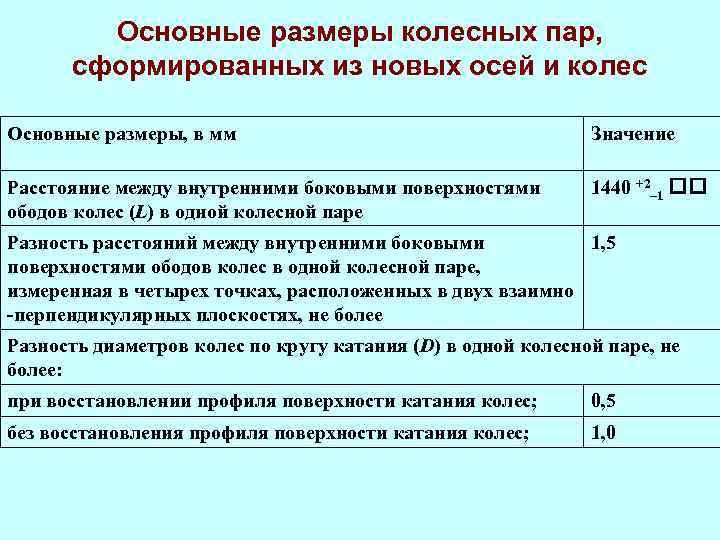

Основные размеры колесных пар, сформированных из новых осей и колес Основные размеры, в мм Значение Расстояние между внутренними боковыми поверхностями ободов колес (L) в одной колесной паре 1440 +2– 1 Разность расстояний между внутренними боковыми 1, 5 поверхностями ободов колес в одной колесной паре, измеренная в четырех точках, расположенных в двух взаимно -перпендикулярных плоскостях, не более Разность диаметров колес по кругу катания (D) в одной колесной паре, не более: при восстановлении профиля поверхности катания колес; 0, 5 без восстановления профиля поверхности катания колес; 1, 0

Основные размеры колесной пары Расстояние между внутренними гранями колес L в эксплуатации для колесных пар, предназначенных для вагонов, обращающихся со скоростями до 120 км/ч составляет 1440 ± 3 мм, а свыше 120, но не более 160 км/ч — 1440 -1+3 мм.

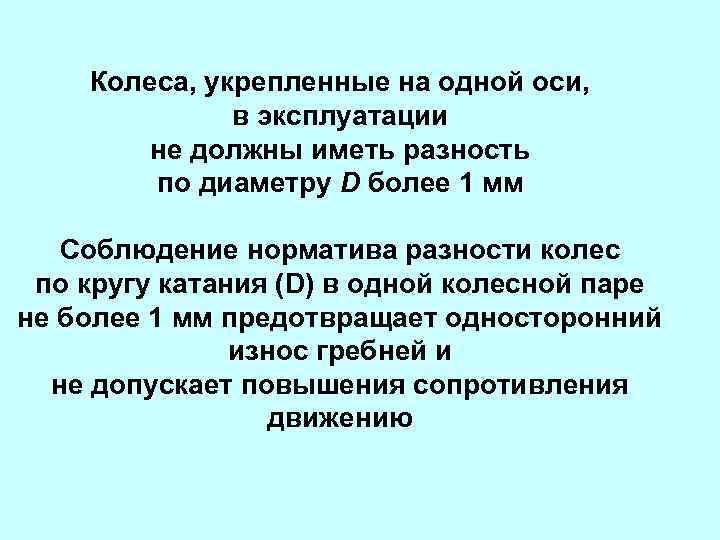

Колеса, укрепленные на одной оси, в эксплуатации не должны иметь разность по диаметру D более 1 мм Соблюдение норматива разности колес по кругу катания (D) в одной колесной паре не более 1 мм предотвращает односторонний износ гребней и не допускает повышения сопротивления движению

В колесной паре должны устанавливаться колеса одного завода изготовителя, одной конструкции и изготовленные из одной марки стали

Измерение расстояния между внутренними гранями колес

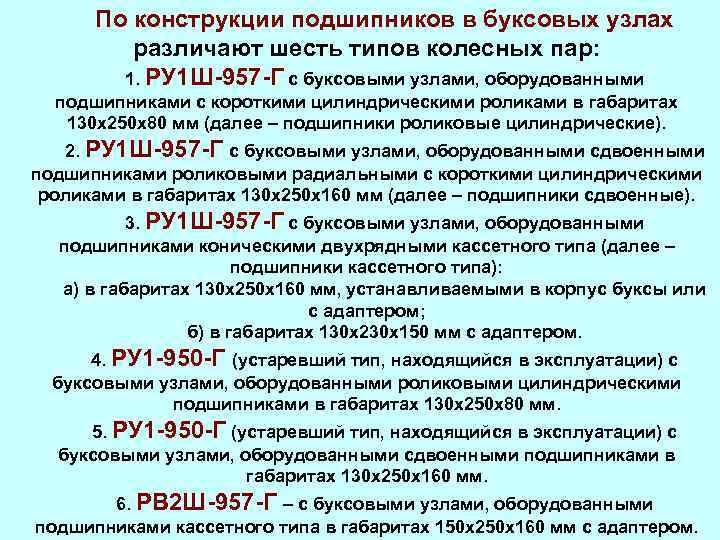

По конструкции подшипников в буксовых узлах различают шесть типов колесных пар: 1. РУ 1 Ш-957 -Г с буксовыми узлами, оборудованными подшипниками с короткими цилиндрическими роликами в габаритах 130 х250 х80 мм (далее – подшипники роликовые цилиндрические). 2. РУ 1 Ш-957 -Г с буксовыми узлами, оборудованными сдвоенными подшипниками роликовыми радиальными с короткими цилиндрическими роликами в габаритах 130 х250 х160 мм (далее – подшипники сдвоенные). 3. РУ 1 Ш-957 -Г с буксовыми узлами, оборудованными подшипниками коническими двухрядными кассетного типа (далее – подшипники кассетного типа): а) в габаритах 130 х250 х160 мм, устанавливаемыми в корпус буксы или с адаптером; б) в габаритах 130 х230 х150 мм с адаптером. 4. РУ 1 -950 -Г (устаревший тип, находящийся в эксплуатации) с буксовыми узлами, оборудованными роликовыми цилиндрическими подшипниками в габаритах 130 х250 х80 мм. 5. РУ 1 -950 -Г (устаревший тип, находящийся в эксплуатации) с буксовыми узлами, оборудованными сдвоенными подшипниками в габаритах 130 х250 х160 мм. 6. РВ 2 Ш-957 -Г – с буксовыми узлами, оборудованными подшипниками кассетного типа в габаритах 150 х250 х160 мм с адаптером.

Колесные пары типов РУ 1 Ш-957 -Г и РУ 1 -950 -Г рассчитаны на осевую нагрузку до 230, 5 к. Н (23, 5 тс). Колесные пары типа РВ 2 Ш-957 -Г применяются для грузовых вагонов с осевой нагрузкой до 245, 25 к. Н (25 тс). Составной частью колесной пары являются вагонные оси и колеса.

Классификация и основные элементы вагонных осей Вагонная ось - это элемент колесной пары, на котором укрепляются колеса. Она представляет собой стальной брус круглого, переменного по длине поперечного сечения, имеющий разные диаметры по длине в зависимости от частей оси – шейки, подступичной и предподступичной частей.

Типы вагонных осей Вагонные оси различают между собой: - размерами, определяемыми в зависимости от заданной нагрузки; - способом торцового крепления подшипников качения на шейке оси: корончатой гайкой, шайбой или крышкой передней. Кроме того, оси классифицируются по материалу и технологии изготовления.

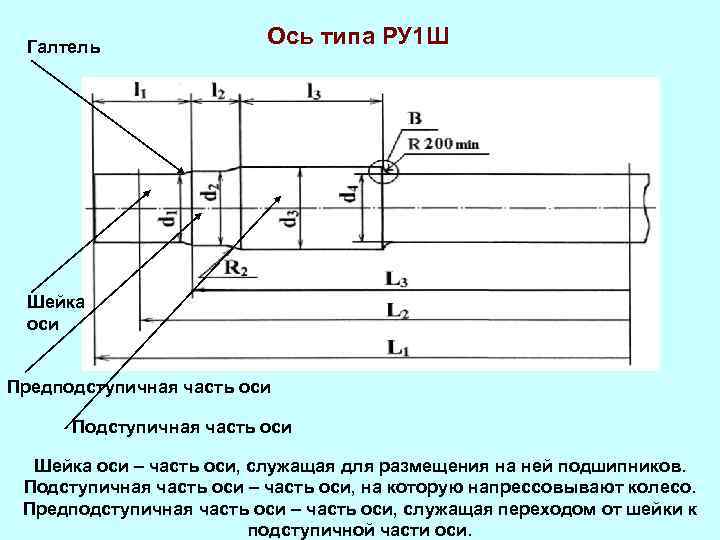

Галтель Ось типа РУ 1 Ш Шейка оси Предподступичная часть оси Подступичная часть оси Шейка оси – часть оси, служащая для размещения на ней подшипников. Подступичная часть оси – часть оси, на которую напрессовывают колесо. Предподступичная часть оси – часть оси, служащая переходом от шейки к подступичной части оси.

На подступичных частях оси располагаются колеса, укрепленные жестко, а на шейках размещаются подшипники. Между шейками и подступичными частями находятся предподступичные части, служащие для размещения деталей задних уплотняющих устройств букс, а также для снижения концентрации напряжений в переходных сечениях от подступичных частей к шейкам оси. Для снижения концентрации напряжений в местах изменения диаметров имеются плавные сопряжения – галтели, выполненные определенными радиусами: от шейки к предподступичной части, от предподступичной к подступичной части и от средней части к подступичной части.

На торцах оси типа РУ 1 Ш по ГОСТ 22780 выполняются четыре резьбовых отверстия М 20 (оси изготовления до 1983 года имели три отверстия М 20). Оси типа РУ 1 по ГОСТ 22780 с 1993 года не изготавливаются Оси изготовления до 1983 года

Ось типа РВ 2 Ш На торцах оси типа РВ 2 Ш выполняются три резьбовых отверстия М 24 или четыре резьбовых отверстия М 20 Применяется в колесных парах с нагрузкой от оси на рельсы до 245, 2 к. Н (25, 0 тс)

На торцах всех типов осей предусмотрены центровые отверстия, служащие для установки и закрепления оси или колесной пары в центрах при обработке на токарном станке. для осей типа РУ 1 для осей типа РУ 1 Ш и РВ 2 Ш Центровые отверстия на торцах осей Примечание – Кроме вышеперечисленных отверстий на торцах осей РУ 1 Ш и РВ 2 Ш выполняются дополнительные отверстия ( «водильные отверстия» ) для обеспечения вращения оси при обработке на металлорежущих станках Оси колесных пар, оборудуемых дисковым тормозом, а также оси, на которых предусмотрена установка привода подвагонного генератора, имеют посадочные поверхности для установки тормозных дисков или деталей редуктора.

Вагонные колеса От исправного состояния колес во многом зависит безопасность движения поездов. В эксплуатации колеса, перекатываясь по рельсовому пути и передавая ему значительные статические и динамические нагрузки через небольшую площадку, работают в сложных условиях окружающей среды. В процессе торможения между колесами и колодками, а также в контакте с рельсами возникают силы трения, вызывающие нагрев и износ обода. Удары на стыках могут вызывать появление трещин и отколов в ободе колес.

Классификация вагонных колес По конструкции - безбандажные; По способу изготовления – цельнокатанные В эксплуатации они признаны наиболее совершенными и надежными Основные элементы вагонных колес Стальное цельнокатаное колесо состоит из: обода, диска, ступицы. Колеса цельнокатаные, применяемые для эксплуатации под грузовыми вагонами изготавливаются: - с плоскоконическим диском - из стали марок 2 или Т; - с криволинейным диском - из стали марки Т. Рабочая часть колеса представляет собой поверхность катания

Стальное цельнокатаное безбандажное вагонное колесо 1 – обод колеса 2 – диск 3 – ступица Обод колеса 1 объединен со ступицей колеса 3 диском 2, расположенным под некоторым углом к плоскости круга катания. Этот наклон диска придает колесу упругость и способствует снижению уровня динамических сил во время движения вагона. Ступица служит для глухой посадки колеса на подступичную часть оси. На расстоянии 70 мм от внутренней грани обода, являющейся базовой, расположен воображаемый круг катания, используемый для измерения специальными инструментами диаметра колеса, толщины обода и проката. Противоположная грань называется наружной.

Колесо цельнокатаное – это элемент колесной пары, состоящий из ступицы, диска и обода, передающий статические и динамические нагрузки от вагона на рельсы и обеспечивающий движение подвижного состава. Ступица – это часть цельнокатаного колеса с отверстием для установки его на оси прессовым методом. Диск – это часть цельнокатаного колеса, соединяющая ступицу с ободом. Обод – это изнашиваемая часть цельнокатаного колеса, контактирующая с рельсом при движении подвижного состава. Поверхность катания обода колеса – это поверхность специального профиля, обеспечивающая устойчивое положение колесной пары на рельсовой колее и определяющая направление движения подвижного состава. Гребень – это часть обода колеса, удерживающая колесную пару от схода с рельсовой колеи.

Основные размеры колеса цельнокатаного с плоскоконическим диском Наименование показателя Номинальный размер, в мм Предельное отклонение Диаметр по кругу катания, D 957 + Диаметр внутренней поверхности обода с наружной стороны колеса, Dн 810 -10 Диаметр внутренней поверхности обода с внутренней стороны колеса, Dв 810 -10 Ширина обода колеса, В 130 +3 Высота гребня, hг 28 -1 Диаметр наружной поверхности ступицы с наружной стороны колеса, Dсн 263 + 3 – Диаметр наружной поверхности ступицы с внутренней стороны колеса, Dсв 263 +– 3 Диаметр отверстия ступицы ко-леса, d 175 190 -4 -4 Длина ступицы колеса, Вс 190 +10 Расстояние от торцевой поверхности ступицы до боковой поверхности обода с внутренней стороны колеса, r 82 +5 Толщина диска у обода колеса, Вдо * 19 +4 Толщина диска у ступицы колеса, Вдс 24 +4 7 – *) для колес, изготовленных: - до 1988 г. – 17+3 мм, - с 1988 г. по 2011 г. – 19+3 мм, - с 2011 г. – 19+4 мм

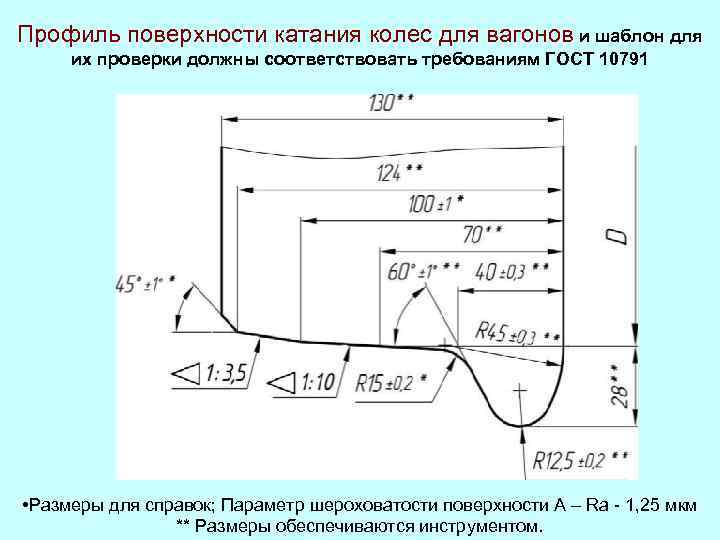

Профиль поверхности катания колес для вагонов и шаблон для их проверки должны соответствовать требованиям ГОСТ 10791 • Размеры для справок; Параметр шероховатости поверхности A – Rа - 1, 25 мкм ** Размеры обеспечиваются инструментом.

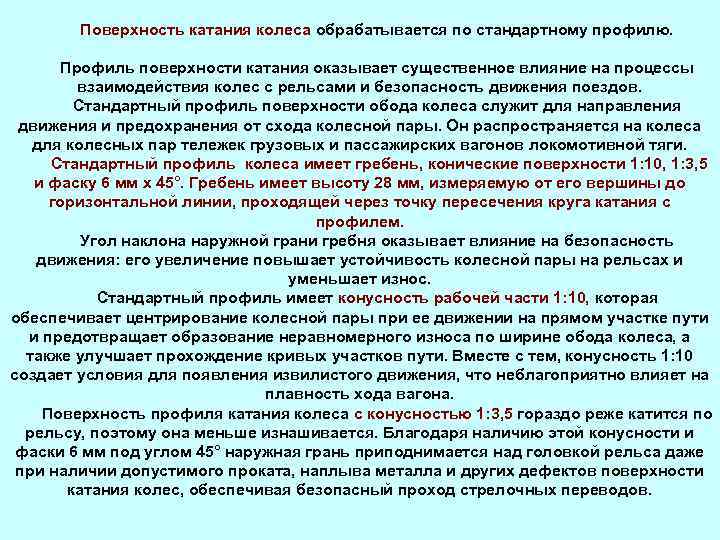

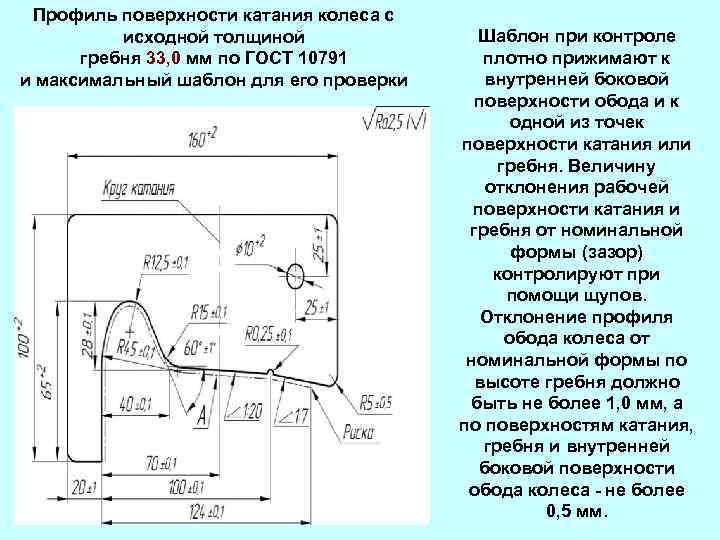

Поверхность катания колеса обрабатывается по стандартному профилю. Профиль поверхности катания оказывает существенное влияние на процессы взаимодействия колес с рельсами и безопасность движения поездов. Стандартный профиль поверхности обода колеса служит для направления движения и предохранения от схода колесной пары. Он распространяется на колеса для колесных пар тележек грузовых и пассажирских вагонов локомотивной тяги. Стандартный профиль колеса имеет гребень, конические поверхности 1: 10, 1: 3, 5 и фаску 6 мм х 45°. Гребень имеет высоту 28 мм, измеряемую от его вершины до горизонтальной линии, проходящей через точку пересечения круга катания с профилем. Угол наклона наружной грани гребня оказывает влияние на безопасность движения: его увеличение повышает устойчивость колесной пары на рельсах и уменьшает износ. Стандартный профиль имеет конусность рабочей части 1: 10, которая обеспечивает центрирование колесной пары при ее движении на прямом участке пути и предотвращает образование неравномерного износа по ширине обода колеса, а также улучшает прохождение кривых участков пути. Вместе с тем, конусность 1: 10 создает условия для появления извилистого движения, что неблагоприятно влияет на плавность хода вагона. Поверхность профиля катания колеса с конусностью 1: 3, 5 гораздо реже катится по рельсу, поэтому она меньше изнашивается. Благодаря наличию этой конусности и фаски 6 мм под углом 45° наружная грань приподнимается над головкой рельса даже при наличии допустимого проката, наплыва металла и других дефектов поверхности катания колес, обеспечивая безопасный проход стрелочных переводов.

Профиль поверхности катания колеса с исходной толщиной гребня 33, 0 мм по ГОСТ 10791 и максимальный шаблон для его проверки Шаблон при контроле плотно прижимают к внутренней боковой поверхности обода и к одной из точек поверхности катания или гребня. Величину отклонения рабочей поверхности катания и гребня от номинальной формы (зазор) контролируют при помощи щупов. Отклонение профиля обода колеса от номинальной формы по высоте гребня должно быть не более 1, 0 мм, а по поверхностям катания, гребня и внутренней боковой поверхности обода колеса - не более 0, 5 мм.

Конструкция вагонных колес цельнокатаных с криволинейным диском (с S-образным профилем диска)

Колесная пара тележки модели 18 -194 Колесо с S-образным диском Колесная пара с усиленной осью и двумя типами колес: • с диском S – образной формы -обеспечивает уменьшение уровня напряжений в 1, 5 раза • снижает динамику взаимодействия в системе колесо – рельс • с упрочненным диском – позволяет исключить изломы • повышает срок службы колес не менее, чем на 50 %

Колесо с S-образным профилем производства ОАО «Выксунский металлургический завод» Преимущества использования üсведение к минимуму возможности образования трещин и изломов дисков за весь срок службы колеса; ü увеличение предела выносливости дисков; ü увеличение пробега колеса; ü возможность увеличения осевых нагрузок до 25 т; ü снижение расходов ОАО «РЖД» на ремонт и эксплуатацию.

Использование колёс повышенной твёрдости P твёрдость обода колеса на глубине 30 мм от поверхности катания 320 -360 НВ.

В процессе изготовления на наружной грани обода стального цельнокатаного колеса в горячем состоянии наносят знаки и клейма / — месяц и год изготовления; 2 — номер плавки; 3 — приемочное клеймо МТ; 4 — номер завода-изготовителя; 5 — номер колеса

С августа 2004 г. ОАО «Выксунский металлургический завод» освоил производство цельнокатаных колес повышенного качества и твердости Знаки и клейма на наружной грани обода цельнокатаного колеса повышенного качества и твердости по ТУ 0943 -157 -01124328 -2003 (1 - Год изготовления, 2 - «Т» колеса повышенного качества и твердости, 3 - Номер плавки, 4 - Номер завода изготовителя колеса, 5 - Приемочные клейма ОАО «РЖД» , 6 - Заводской номер) Трафарет, наносимый на цельнокатаные колеса повышенного качества и твердости по ТУ 0943 -15701124328 -2003

Знаки маркировки и клеймения на колесной паре (на торце шейки оси с правой стороны) а — с осью типа РУ 1; б — с осью типа РУ 1 Ш 1 — знак формирования; 2 — клеймо ОТК; 3 — условный номер предприятия, сформировавшего колесную пару; 4 — приемочные клейма МТ; 5 — дата формирования; 6 — клейма, относящиеся к изготовлению оси.

Знаки и клейма о производстве монтажа буксовых узлов на предприятиях, которые не производили формирование колесных пар а — с осью типа РУ 1; б — с осью типа РУ 1 Ш (выбиваются на торце левой шейки оси) 1 — условный номер предприятия, производившего монтаж буксовых узлов; 2 — знак монтажа буксовых узлов; 3 — дата монтажа.

Соединение колеса с осью Безопасность движения поездов во многом зависит от надежного соединения колеса с осью, которое осуществляется главным образом посредством прессовой посадки. При этом способе колеса, посаженные на ось, удерживаются на ней благодаря наличию натяга, образующегося за счет несколько большего диаметра подступичной части оси по сравнению с диаметром ступицы колеса. От величины натяга существенно зависит прочность соединения: недопустимы как завышенные, так и заниженные натяги. Кроме того, на надежность соединения колеса с осью влияет точность обработки посадочных поверхностей и процесс запрессовки. Поэтому размеры прессового соединения колеса с осью и технология запрессовки должны строго соответствовать ГОСТ 4835 -80 и другим указанным в нем стандартам, а также требованиям нормативно-технической документации, в которых установлены нормы контроля прочности посадки и способы устранения неисправностей, возникающих в процессе запрессовки.

Износы и дефекты колесных пар • Неисправности колесных пар могут привести к сходам подвижного состава, изломам осей, осевых шеек или колес, отцепкам вагона от поезда в пути следования и другим нарушениям требований безопасности движения. • Классификация неисправностей колесных пар приводится в классификаторе (ИТМ 1 -В, 1977 г. ) и повторяется в «Инструкции по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар» (N ЦВ/3429 от31 декабря 1976 в ред. Указания МПС К-2879 у от14 декабря 2002 г. )

По природе и причинам возникновения, неисправности они могут быть объединены в следующие группы: 1. Усталостные, т е. связанные с усталостью металла при циклическом нагружении: а) трещины, изломы, разрывы; б) выкрашивание металла (выщербины, раковины). 2. Неисправности, связанные с износом деталей, т. е. с изменением формы и размеров деталей в результате трения: а) износ трущихся поверхностей (прокат колес, ползуны на поверхности катания колес, износ гребней), б) смещение металла в результате трения (навар, остроконечный накат гребня). 3. Разрушения элементов от нагрузок, превышающих расчетные: а) изломы (хрупкое разрушение); б) пластические деформации, например круговой наплыв металла на ободе; в) сколы (отколы), например, откол наплыва на ободе. 4. Последствия высокого нагрева при трении: а) термические трещины на поверхности катания колес (от трения тормозных колодок); б) разрушение шейки оси вследствие перегрева подшипников. 5. Коррозионные: а) атмосферная коррозия (ржавчина); б) коррозия, связанная с микроперемещениями элементов в сопряжениях, например, поверхность отверстия ступицы и подступичной части оси.

Основные неисправности цельнокатаных колес: износы и дефекты поверхности катания

Основные неисправности цельнокатаных колес: трещины и изломы

Основные неисправности колесных пар

основные неисправности колесных пар Равномерный прокат колес (номер дефекта - 10) - естественный нормальный износ от взаимодействия с рельсами и от трения тормозных колодок. Предельная величина зависит от установленной скорости движения и типа вагона. Для грузовых и рефрижераторных вагонов при скорости до 120 км/ч в эксплуатации - не более 9 мм. При подкатке колесных пар допустимая величина зависит от вида ремонта и типа вагона: для грузовых вагонов при капитальном ремонте - 3 мм, деповском - 5 мм, текущем - 7 мм, при подготовке вагона к перевозкам - 8, 5 мм. Прокат свыше нормы опасен при проходе колесом крестовин стрелочных переводов.

Неравномерный прокат – неодинаковый прокат, измеренный в 3 -х различных сечениях. Это своего рода эллипс колеса, при котором ударов колес по рельсу не будет. Неравномерный прокат возникает вследствие неравномерного износа поверхности катания из-за развития поверхностных дефектов и неоднородности свойств материала. Характерными признаками неравномерного проката являются: 1 - местное уширение обода, сужение или смятие фаски; 2 - неравномерный круговой наплыв на фаску; 3 - местное уширение дорожки качения; 4, 5 - закатавшийся ползун; 6 - закатавшийся «навар» .

Продольные трещины, плены и расслоения в ободе; поперечные трещины в ободе; трещины в диске и ступице, излом колеса (дефекты 30; 31; 33; 34; 35). Колесную пару бракуют. Наиболее часто образуются трещины диска колеса у обода (рис. 2, б). Так называемая приободная зона диска размещена на расстояние около 130 мм от обода по радиусу колеса (размер А на рис. 2, б). В этом месте по технологии изготовления цельнокатанных колес расположен переход от штампованной части диска (вокруг ступицы) к прокатанной части (у обода). Ползун (20). При выпуске вагонов из ремонта допускаются только под вагонами текущего ремонта - не более 0, 5 мм. В эксплуатации под грузовыми вагонами бракуют ползуны, глубиной более 1 мм. Ползуны опасны тем, что создают насечки на рельсах, а при больших ползунах может быть сход вагона. Навар (21) - смещение металла на поверхности качения. Нормы браковки такие же как для ползунов. Выщербины (22). Выкрашивание металла на поверхности катания. Нормы браковки для грузовых вагонов: глубина выщербины более 10 мм, длина более 50 мм. Выщербины, глубиной до 1 мм не бракуют независимо от их длины

Ползуны на поверхности катания колес

Ползуны на поверхности катания колес

Ползуны опасны тем, что во время движения вагона вызывают толчки, удары колеса, которые приводят к образованию дефектов или разрушении деталей подвижного состава (в том числе к излому колеса и сходу вагонов) повреждению рельс и верхнего строения пути. Ползун с последующим сходом вагона с рельс, отколом гребня колеса

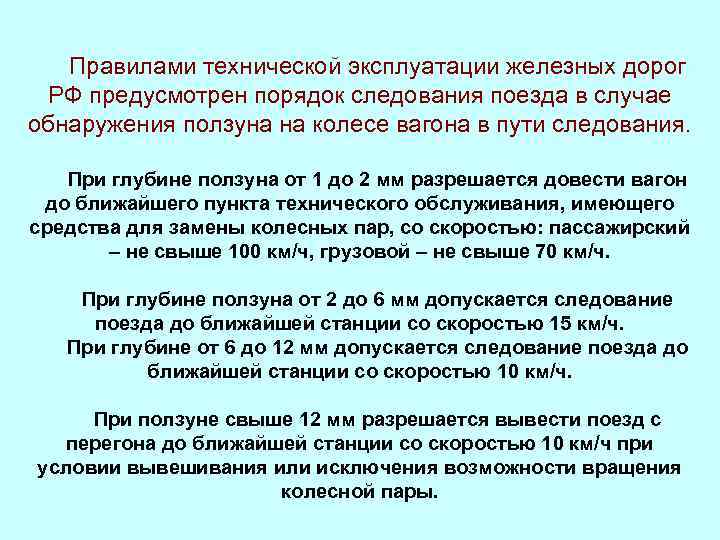

Правилами технической эксплуатации железных дорог РФ предусмотрен порядок следования поезда в случае обнаружения ползуна на колесе вагона в пути следования. При глубине ползуна от 1 до 2 мм разрешается довести вагон до ближайшего пункта технического обслуживания, имеющего средства для замены колесных пар, со скоростью: пассажирский – не свыше 100 км/ч, грузовой – не свыше 70 км/ч. При глубине ползуна от 2 до 6 мм допускается следование поезда до ближайшей станции со скоростью 15 км/ч. При глубине от 6 до 12 мм допускается следование поезда до ближайшей станции со скоростью 10 км/ч. При ползуне свыше 12 мм разрешается вывести поезд с перегона до ближайшей станции со скоростью 10 км/ч при условии вывешивания или исключения возможности вращения колесной пары.

Навары на поверхности катания колес

Выщербины твердосплавного колеса (колеса изготовлены с нарушением технологии)

Выщербины колеса

Тонкий гребень и вертикальный подрез гребня неравномерный по поперечному профилю круговой износ, при котором угол наклона профиля боковой поверхности гребня приближается к 90°, а радиус перехода от гребня к уклону 1: 20 уменьшается до 8— 12 мм. Причины возникновения вертикального подреза гребня те же, что и при возникновении неисправности колеса - тонкий гребень. В эксплуатации вертикальный подрез не допускается высотой более 18 мм. Наличие под вагонами колесных пар с вертикальным подрезом гребня может привести к сходу вагонов с рельсов при противошерстном движении их по стрелочному переводу.

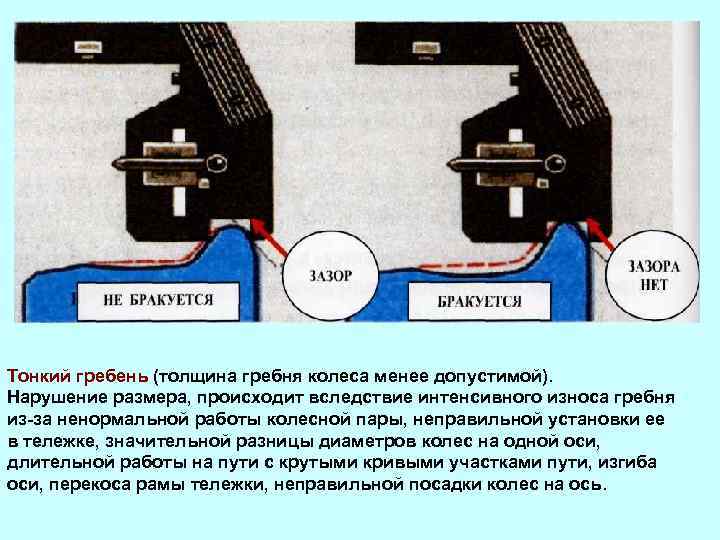

Тонкий гребень (толщина гребня колеса менее допустимой). Нарушение размера, происходит вследствие интенсивного износа гребня из-за ненормальной работы колесной пары, неправильной установки ее в тележке, значительной разницы диаметров колес на одной оси, длительной работы на пути с крутыми кривыми участками пути, изгиба оси, перекоса рамы тележки, неправильной посадки колес на ось.

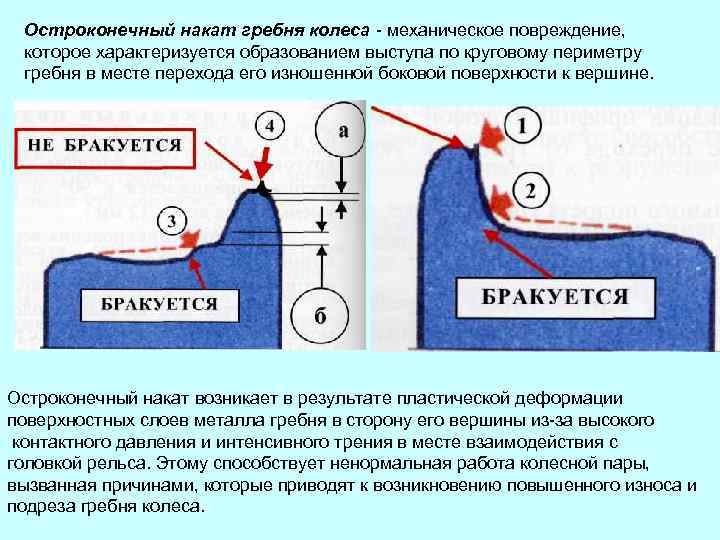

Остроконечный накат гребня колеса - механическое повреждение, которое характеризуется образованием выступа по круговому периметру гребня в месте перехода его изношенной боковой поверхности к вершине. Остроконечный накат возникает в результате пластической деформации поверхностных слоев металла гребня в сторону его вершины из-за высокого контактного давления и интенсивного трения в месте взаимодействия с головкой рельса. Этому способствует ненормальная работа колесной пары, вызванная причинами, которые приводят к возникновению повышенного износа и подреза гребня колеса.

Кольцевые выработки на поверхности катания колес

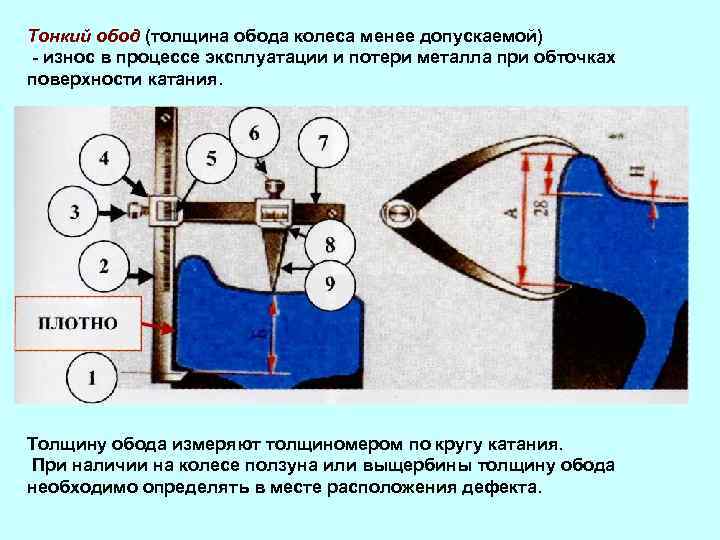

Тонкий обод (толщина обода колеса менее допускаемой) - износ в процессе эксплуатации и потери металла при обточках поверхности катания. Толщину обода измеряют толщиномером по кругу катания. При наличии на колесе ползуна или выщербины толщину обода необходимо определять в месте расположения дефекта.

ЗАПРЕЩАЕТСЯ толщина обода колеса по кругу катания менее 22 мм у грузовых вагонов, менее 30 мм у пассажирских вагонов, менее 35 мм в поездах, следующих со скоростью свыше 120 км/час, но не более 140 км/час, а свыше 140 км/ч — не менее 40 мм. Тонкий обод 1 колеса с выщербиной 2

Откол обода колеса

ОТКОЛ ОБОДА КОЛЕСА

ВИДЫ, СРОКИ, ПОРЯДОК ОСМОТРА И РЕМОНТА КОЛЕСНЫХ ПАР Для проверки состояния и изъятия из эксплуатации колесных пар, а также для контроля качества подкатываемых и отремонтированных колесных пар устанавливается система их осмотра и ремонта, предусматривающая: -техническое обслуживание (осмотр) колесных пар под вагонами; - текущий ремонт колесных пар (обыкновенное освидетельствование); - средний ремонт колесных пар (полное освидетельствование); - капитальный ремонт колесных пар (ремонт со сменой элементов).

Техническое обслуживание колесных пар под вагонами производится осмотрщиками вагонов, а при текущем отцепочном ремонте вагонов - мастером или бригадиром. Мастера и бригадиры текущего отцепочного ремонта вагонов должны ежегодно сдавать экзамены на знание руководящего документа. Осмотрщики вагонов должны сдавать экзамены в знании требований руководящего документа в объеме своих должностных обязанностей в сроки и в порядке, соответствующем требованиям Инструкции по техническому обслуживанию вагонов в эксплуатации (Инструкция осмотрщику вагонов), утвержденной Советом по железнодорожному транспорту Государств-участников Содружества (протокол от 21 -22 мая 2009 г. ).

Капитальный, средний и текущий ремонты колесных пар разрешается производить лицам, сдавшим экзамены на знание руководящего документа и получившим право на выполнение этих работ. Лицам, сдавшим экзамен и получившим право на выполнение работ, выдается удостоверение установленной формы. Периодические испытания должны проводиться ежегодно. Порядок проведения и сдачи экзаменов, состав комиссии, круг работников, допускаемых к сдаче экзаменов, а также выдачу удостоверений на право производства капитального, среднего и текущего ремонтов колесных пар на вагоноремонтных предприятиях, входящих и не входящих в инфраструктуру железнодорожных администраций должны определять железнодорожные администрации или владельцы инфраструктуры в соответствии с национальным законодательством.

Техническое обслуживание колесных пар под вагонами Техническое обслуживание колесных пар и буксовых узлов под вагонами производится в соответствии с Инструкцией по техническому обслуживанию вагонов в эксплуатации (Инструкция осмотрщику вагонов): - на станциях формирования и расформирования поездов, с ходу в момент прибытия, после прибытия и перед отправлением; - на станциях, где графиком движения поездов предусмотрена стоянка для технического осмотра вагонов; - в пунктах подготовки вагонов к перевозкам и перед постановкой в поезд; - после крушений, аварий поездов, столкновений подвижного состава; - при текущем отцепочном ремонте вагонов. При техническом обслуживании колесных пар и буксовых узлов под вагонами производят: - технический контроль колесных пар и их элементов; - проверку соответствия размеров и износов элементов колесных пар установленным нормам; - технический контроль буксовых узлов

При подготовке колесных пар ко всем видам ремонта производится входной контроль, включающий следующие операции: -визуальный и инструментальный контроль соответствия размеров и износов элементов колесных пар нормам, установленным настоящим РД, с целью выявления дефектов и неисправностей; - сухая очистка от грязи, остатков краски и смазки элементов колесных пар; -определение ремонтопригодности и объемов работ. При проведении визуального контроля проверяют состояние поверхностей элементов колесных пар, наличие бирок, знаков маркировки и клейм, а также техническое состояние буксовых узлов. Выявленные трещины и другие подозрительные места выделяются с помощью несмываемых красителей (краска, маркеры и т. д. ). Особое внимание должно быть обращено на место сопряжения подступичной части оси и ступицы колеса с целью выявления признаков ослабления или сдвига колеса на оси. При наличии ослабления или сдвига колеса на оси колесная пара подлежит капитальному ремонту. Характерными признаками ослабления или сдвига колеса на оси являются: - разрыв краски у ступицы колеса по всему периметру соединения колеса с осью, - появление коррозионной полосы (ржавчины) или масла из-под ступицы с внутренней стороны колеса; - величина расстояния между внутренними боковыми поверхностями ободов колес, измеренная в четырех точках, расположенных в двух взаимноперпендикулярных плоскостях, не соответствует установленной норме

При наличии в элементах колесной пары нескольких неисправностей должны быть указаны лишь те, для устранения которых требуется больший объем ремонтных работ. Колесным парам, требующим проведения текущего ремонта, после их сухой очистки производится входной вибродиагностический контроль буксовых узлов. При отрицательном результате вибродиагностического контроля колесным парам проводят средний ремонт. Колесные пары, требующие среднего или капитального ремонта, после сухой очистки и демонтажа буксовых узлов должны быть обмыты. Результаты осмотра и замеров колесных пар и их элементов, а также требуемый вид ремонта фиксируются в натурных колесных листках формы ВУ-51, в журнале формы ВУ-53 и Ремонтной карточке колесной пары грузового вагона.

Текущий ремонт колесных пар (обыкновенное освидетельствование) выполняется: - при каждой подкатке колесных пар под вагоны; - при положительном результате входного вибродиагностического контроля буксовых узлов; - при восстановлении профиля поверхности катания колес без демонтажа буксовых узлов; - при проведении профилактических мероприятий по отдельным указаниям железнодорожных администраций или владельцев инфраструктуры. При текущем ремонте колесных пар производят: - входной и выходной вибродиагностический контроль буксовых узлов на специальных установках; - восстановление профиля поверхности катания колес без демонтажа буксовых узлов (при необходимости)); - техническое диагностирование буксовых узлов (промежуточную ревизию). При обнаружении в смазке включений или примесей колесной паре произ-водят средний ремонт

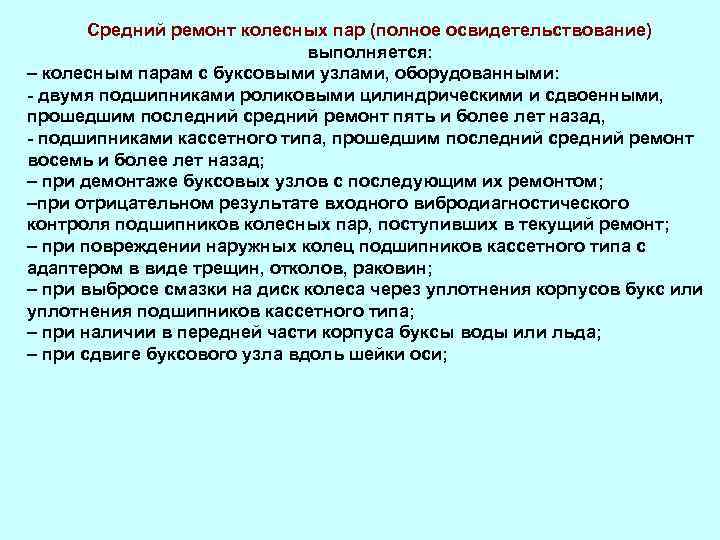

Средний ремонт колесных пар (полное освидетельствование) выполняется: – после крушений и аварий поездов всем колесным парам поврежденных вагонов; –после схода вагона с рельсов (колесным парам сошедшей тележки); – при повреждении вагона от динамических ударов падающего груза при погрузке; – при отсутствии или невозможности прочтения знаков и клейм о проведении последнего среднего ремонта на торце шейки оси; – при отсутствии бирки на буксовом узле или невозможности прочтения клейм на ней при ремонте колесной пары или подкатке ее под вагон; – после выполнения допустимых вырубок волосовин, неметаллических включений и других неисправностей на оси в пределах установленных норм; – через два восстановления профиля поверхности катания колес обточкой (или шлифовкой) колесных пар с буксовыми узлами, оборудованными двумя подшипниками роликовыми цилиндрическими. Количество обточек колесных пар с буксовыми узлами, оборудованными подшипниками сдвоенными или подшипниками кассетного типа, не регламентируется в течение гарантийного межремонтного срока для подшипников;

Средний ремонт колесных пар (полное освидетельствование) выполняется: – колесным парам с буксовыми узлами, оборудованными: - двумя подшипниками роликовыми цилиндрическими и сдвоенными, прошедшим последний средний ремонт пять и более лет назад, - подшипниками кассетного типа, прошедшим последний средний ремонт восемь и более лет назад; – при демонтаже буксовых узлов с последующим их ремонтом; –при отрицательном результате входного вибродиагностического контроля подшипников колесных пар, поступивших в текущий ремонт; – при повреждении наружных колец подшипников кассетного типа с адаптером в виде трещин, отколов, раковин; – при выбросе смазки на диск колеса через уплотнения корпусов букс или уплотнения подшипников кассетного типа; – при наличии в передней части корпуса буксы воды или льда; – при сдвиге буксового узла вдоль шейки оси;

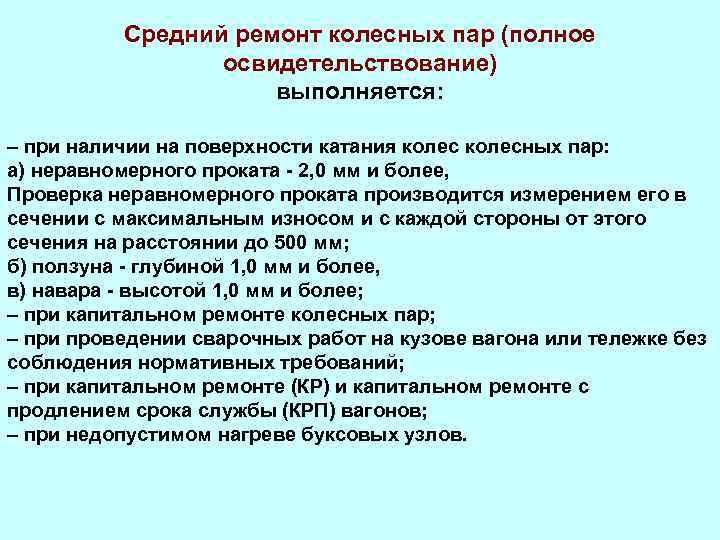

Средний ремонт колесных пар (полное освидетельствование) выполняется: – при наличии на поверхности катания колесных пар: а) неравномерного проката - 2, 0 мм и более, Проверка неравномерного проката производится измерением его в сечении с максимальным износом и с каждой стороны от этого сечения на расстоянии до 500 мм; б) ползуна - глубиной 1, 0 мм и более, в) навара - высотой 1, 0 мм и более; – при капитальном ремонте колесных пар; – при проведении сварочных работ на кузове вагона или тележке без соблюдения нормативных требований; – при капитальном ремонте (КР) и капитальном ремонте с продлением срока службы (КРП) вагонов; – при недопустимом нагреве буксовых узлов.

Допускаемые размеры колесных пар при выпуске их из текущего и среднего ре Значения, в мм №№ п. п. Измеряемые параметры 1 Колесные пары 1. 1 Расстояние между внутренними боковыми поверхностями ободов колес 1438… 1443 1. 2 Разность расстояний между внутренними боковыми поверхностями ободов колес, измеренных в четырех точках, расположенных в двух взаимноперпендикулярных плоскостях, не более 2, 0 1. 4 Разность диаметров колес по кругу катания в одной колес ной паре, не более: - при восстановлении профиля поверхности катания колес; 0, 5 - без восстановления профиля поверхности катания колес. 1, 0

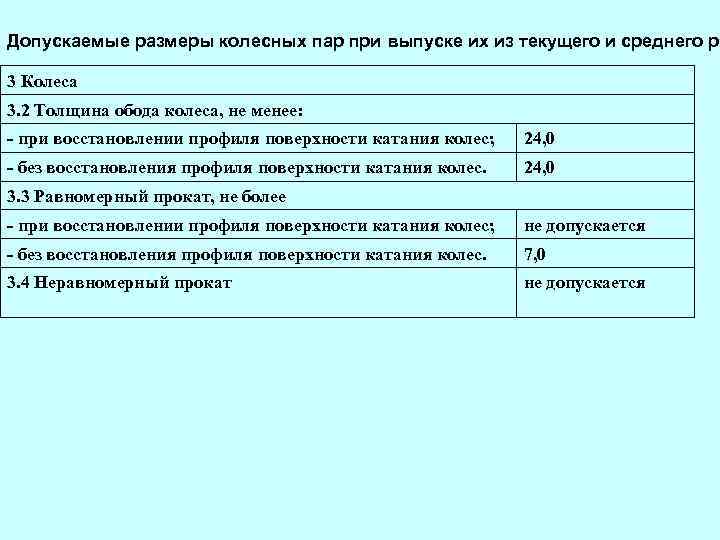

Допускаемые размеры колесных пар при выпуске их из текущего и среднего ре 3 Колеса 3. 2 Толщина обода колеса, не менее: - при восстановлении профиля поверхности катания колес; 24, 0 - без восстановления профиля поверхности катания колес. 24, 0 3. 3 Равномерный прокат, не более - при восстановлении профиля поверхности катания колес; не допускается - без восстановления профиля поверхности катания колес. 7, 0 3. 4 Неравномерный прокат не допускается

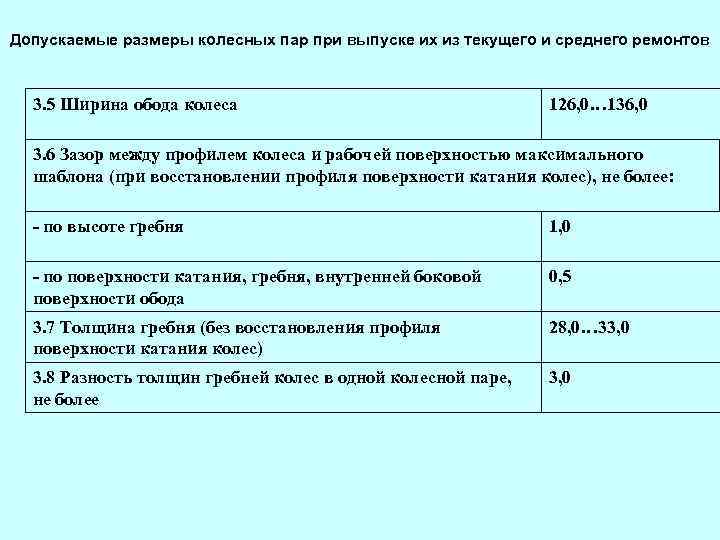

Допускаемые размеры колесных пар при выпуске их из текущего и среднего ремонтов 3. 5 Ширина обода колеса 126, 0… 136, 0 3. 6 Зазор между профилем колеса и рабочей поверхностью максимального шаблона (при восстановлении профиля поверхности катания колес), не более: - по высоте гребня 1, 0 - по поверхности катания, гребня, внутренней боковой поверхности обода 0, 5 3. 7 Толщина гребня (без восстановления профиля поверхности катания колес) 28, 0… 33, 0 3. 8 Разность толщин гребней колес в одной колесной паре, не более 3, 0

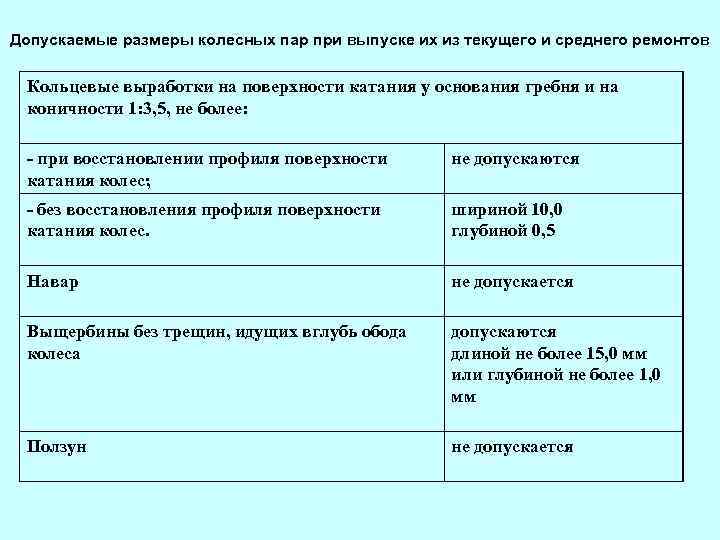

Допускаемые размеры колесных пар при выпуске их из текущего и среднего ремонтов Кольцевые выработки на поверхности катания у основания гребня и на коничности 1: 3, 5, не более: - при восстановлении профиля поверхности катания колес; не допускаются - без восстановления профиля поверхности катания колес. шириной 10, 0 глубиной 0, 5 Навар не допускается Выщербины без трещин, идущих вглубь обода колеса допускаются длиной не более 15, 0 мм или глубиной не более 1, 0 мм Ползун не допускается

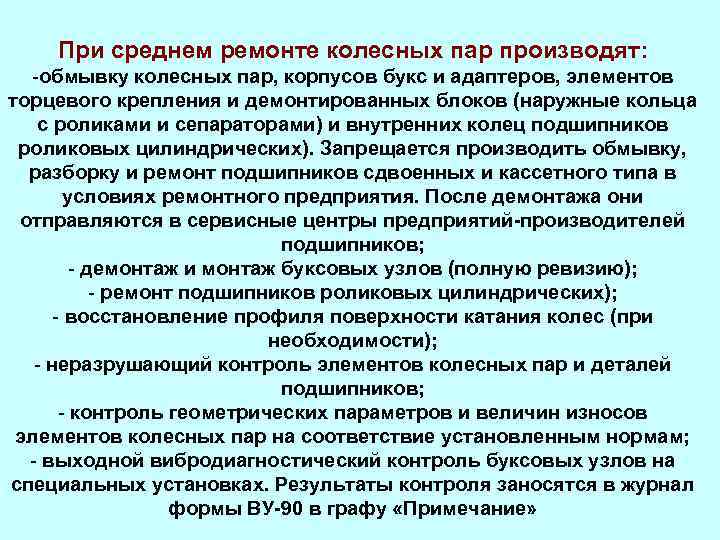

При среднем ремонте колесных пар производят: -обмывку колесных пар, корпусов букс и адаптеров, элементов торцевого крепления и демонтированных блоков (наружные кольца с роликами и сепараторами) и внутренних колец подшипников роликовых цилиндрических). Запрещается производить обмывку, разборку и ремонт подшипников сдвоенных и кассетного типа в условиях ремонтного предприятия. После демонтажа они отправляются в сервисные центры предприятий-производителей подшипников; - демонтаж и монтаж буксовых узлов (полную ревизию); - ремонт подшипников роликовых цилиндрических); - восстановление профиля поверхности катания колес (при необходимости); - неразрушающий контроль элементов колесных пар и деталей подшипников; - контроль геометрических параметров и величин износов элементов колесных пар на соответствие установленным нормам; - выходной вибродиагностический контроль буксовых узлов на специальных установках. Результаты контроля заносятся в журнал формы ВУ-90 в графу «Примечание»

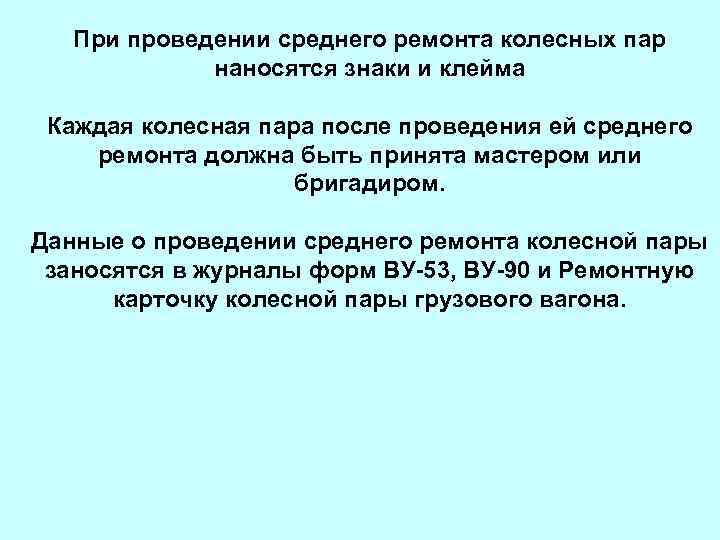

При проведении среднего ремонта колесных пар наносятся знаки и клейма Каждая колесная пара после проведения ей среднего ремонта должна быть принята мастером или бригадиром. Данные о проведении среднего ремонта колесной пары заносятся в журналы форм ВУ-53, ВУ-90 и Ремонтную карточку колесной пары грузового вагона.

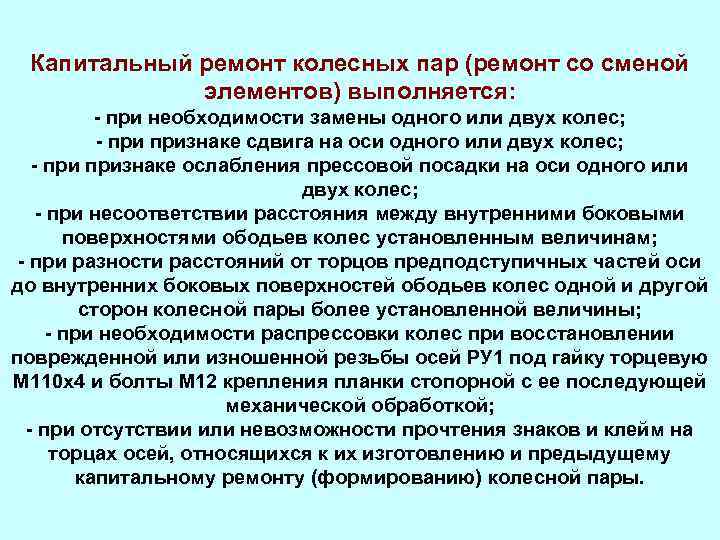

Капитальный ремонт колесных пар (ремонт со сменой элементов) выполняется: - при необходимости замены одного или двух колес; - признаке сдвига на оси одного или двух колес; - признаке ослабления прессовой посадки на оси одного или двух колес; - при несоответствии расстояния между внутренними боковыми поверхностями ободьев колес установленным величинам; - при разности расстояний от торцов предподступичных частей оси до внутренних боковых поверхностей ободьев колес одной и другой сторон колесной пары более установленной величины; - при необходимости распрессовки колес при восстановлении поврежденной или изношенной резьбы осей РУ 1 под гайку торцевую М 110 х4 и болты М 12 крепления планки стопорной с ее последующей механической обработкой; - при отсутствии или невозможности прочтения знаков и клейм на торцах осей, относящихся к их изготовлению и предыдущему капитальному ремонту (формированию) колесной пары.

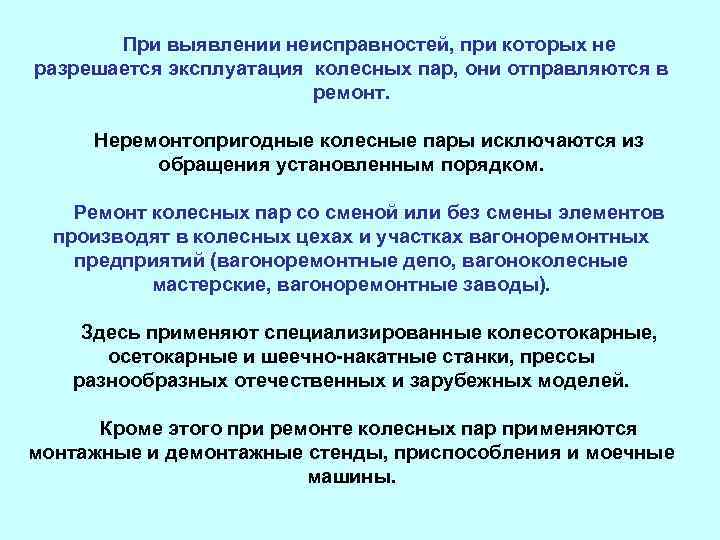

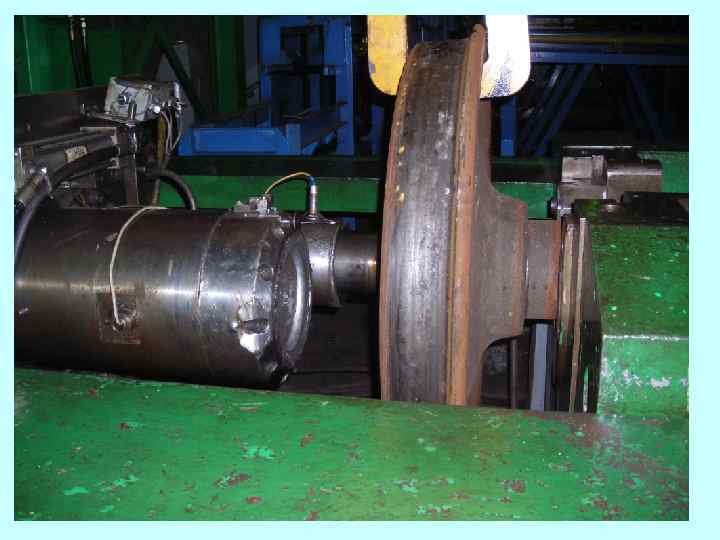

При выявлении неисправностей, при которых не разрешается эксплуатация колесных пар, они отправляются в ремонт. Неремонтопригодные колесные пары исключаются из обращения установленным порядком. Ремонт колесных пар со сменой или без смены элементов производят в колесных цехах и участках вагоноремонтных предприятий (вагоноремонтные депо, вагоноколесные мастерские, вагоноремонтные заводы). Здесь применяют специализированные колесотокарные, осетокарные и шеечно-накатные станки, прессы разнообразных отечественных и зарубежных моделей. Кроме этого при ремонте колесных пар применяются монтажные и демонтажные стенды, приспособления и моечные машины.

Формирование вагонных колесных пар производят в колесных цехах вагоностроительных (ВСЗ) и вагоноремонтных (ВРЗ) заводов и вагонных колесных мастерских (ВКМ), оснащенных станками для обработки осей и колес, стендами для дефектоскопии осей и колес, гидравлическими прессами для запрессовки колес на ось, подъемными кранами, транспортными механизмами и др. Перед запрессовкой производят обработку сопрягаемых поверхностей ступицы колеса и подступичной части оси с соблюдением норм натяга, допусков круглости (овальности), профиля продольного сечения (конусообразности), волнистости, шероховатости. У сформированных колесных пар подлежат проверке: расстояние между внутренними боковыми поверхностями ободов колес, разность расстояний между внутренними боковыми поверхностями ободов колес до ближних к ним торцов оси, разность диаметров колес по кругу катания, отклонение от соосности кругов катания колес относительно оси базовой поверхности. После осмотра, обмера и проверки колесные пары передают на участок механической обработки, где производится обработка поверхности катания, обточка и накатка шеек, а затем проверяют основные размеры колесной пары. Обработанные колесные пары покрываются краской черного цвета по всей поверхности. На каждой принятой колесной паре в холодном состоянии выбивают знаки маркировки и клеймения.

Двусторонний гидравлический пресс производства фирмы “Simmons” США для распрессовки колесных пар. Вагоноколесные мастерские вагоноремонтного депо Горький – Сортировочный

Станок колесотокарный UDA-112 (без ЧПУ)

Станок колесотокарный UBB-112 N (с ЧПУ)

Общий вид механизированной эстакады, применяемой на участках демонтажа буксовых узлов с оси колесной пары или при монтаже букс. Производитель – ООО «ИРТРАНС»

Общий вид гидравлического пресса для холодной напрессовки на ось колесной пары внутренних колец подшипников

Общий вид автоматизированного комплекса для мойки колесных пар

л 5 колесная пара 2013.ppt