Раскряжевка лесоматериалов.ppt

- Количество слайдов: 39

Раскряжевка лесоматериалов

ОБЩИЕ ТРЕБОВАНИЯ • Раскряжевка хлыстов на сортименты - основная технологическая операция • Раскряжевка определяет качественные и количественные показатели работы предприятия. • Сортименты по размерам и качеству должны соответствовать действующим ГОСТам и спецификациям заказчика. • Задачи раскряжевки : – – – наиболее полно использовать деловую часть хлыста; получить наиболее ценные сортименты, в пределах сортиментов получить наиболее высокие сорта обеспечить максимальную сумму реализации продукции; выполнить заданный предприятию сортиментный и объемный план. • Повышать выход деловой древесины из низкотоварных и лиственных хлыстов путем глубокой переработки низкокачественной части этой древесины и рациональной раскряжевки.

Рациональная раскряжевка – обеспечивает наивысший выход деловой древесины, – позволяет выполнить сортиментный план производства, – максимальная поставка материалов высокого качества, – минимум отходов древесины и дров.

Качественные ряды сортиментов • Сосна – авиакряж, бревна пиловочные для палубных и шлюпочных пиломатериалов, бревна для вышечных брусьев, бревна длинномерные для судов (барж), бревна пиловочные I сорта, высоковольтные и телеграфные столбы, бревна пиловочные II и III сортов, шпальный кряж, рудничная стойка, строительные бревна, тарный кряж, дрова; • Ель – резонансный кряж, бревна пиловочные для авиационных пиломатериалов, бревна для вышечных брусьев, бревна длинномерные для деревянных судов (барж), бревна пиловочные I сорта, балансы, бревна пиловочные II и III сортов, шпальный кряж, рудничная стойка, строительные бревна, тарные кряжи, дрова; • Береза – лыжный кряж, фанерные кряжи I сорта, кряжи для обувных колодок, ниточных катушек, ступиц, фанерные кряжи II сорта, пиловочные бревна I и II сортов, фанерные кряжи и пиловочные бревна III сорта, строительные бревна, подтоварник, дрова.

Раскряжевочные агрегаты

Рекомендации по раскряжевке • Хлысты хвойных пород – из бессучковой зоны выпиливают длинные высококачественные бревна – из суковатой части хлыста (толщиной не менее 0, 24 м) шпальные кряжи. • Кривые хлысты – вырезают короткомерные сортименты, (чтобы получить более ценные сортименты). – Напенная гниль - откомлевывается, (отрезают короткие чураки деловые или дровяные), пока оставшаяся часть хлыста не удовлетворит требованиям, предъявляемым к деловой древесине низшего сорта. – Величина откомлевки козырьков - минимальна. – Торцы перпендикулярны оси ствола. • отклонение от вертикали не более 1/10 диаметра. – Припуски по длине сортимента - 0, 02– 0, 03 м, но не более 1 % стандартной длины.

Двухступенчатая (двухстадийная) раскряжевка • на полуавтоматических линиях, целесообразно получать долготье кратных длин коротких сортиментов (балансовое, рудничное, дровяное долготье и т. д. ). • разделку долготья производят в соответствующих цехах на недорогостоящих установках. + – повышает производительность линии основного потока, – освобождает оператора от психологической перегрузки. • При одноступенчатом способе раскряжевки хлыстов на основном потоке сразу выпиливают сортименты стандартной длины.

Методы раскряжевки • Индивидуальный • Групповой (программный) • Обезличенный

Способы раскряжевки • Цепные пилы • Круглые пилы • Силовое резание

РАСКРЯЖЕВКА ХЛЫСТОВ ЭЛЕКТРОПИЛАМИ • Хлысты раскряжевываются электропилами, а на береговых складах небольших грузооборотов – бензиномоторными пилами. • Раскряжевка хлыстов производится на раскряжевочной площадке. • На одной площадке работает одно-два раскряжевочных звена, каждое состоит из моториста, разметчика, одного-двух откатчиков и одного-двух рабочих на дообрубке сучков. • Раскряжевке предшествует разметка хлыстов на сортименты, которая ведется квалифицированным разметчиком, снабженным мерными инструментами. • Порядок разметки - от комля к вершине, с учетом размеров хлыстов, распространения на нем пороков, с учетом допусков по длине, диаметру и качеству. • Раскряжевка хлыстов выполняется после раскатки пачки на отдельные хлысты и разметки.

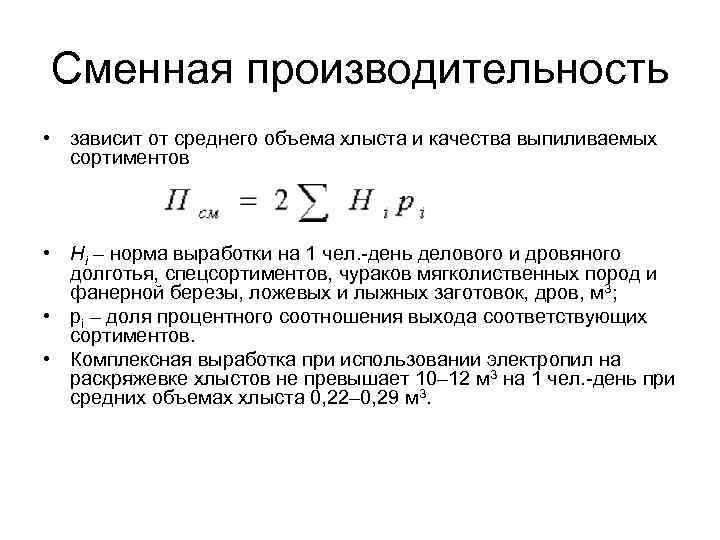

Сменная производительность • зависит от среднего объема хлыста и качества выпиливаемых сортиментов • Нi – норма выработки на 1 чел. -день делового и дровяного долготья, спецсортиментов, чураков мягколиственных пород и фанерной березы, ложевых и лыжных заготовок, дров, м 3; • pi – доля процентного соотношения выхода соответствующих сортиментов. • Комплексная выработка при использовании электропил на раскряжевке хлыстов не превышает 10– 12 м 3 на 1 чел. -день при средних объемах хлыста 0, 22– 0, 29 м 3.

РАСКРЯЖЕВКА НА ПОЛУАВТОМАТИЧЕСКИХ ЛИНИЯХ С ПРОДОЛЬНОЙ ПОДАЧЕЙ • Основными среди полуавтоматических линий являются линии с продольной подачей хлыста, обеспечивающие рациональную раскряжевку при относительно высокой сменной производительности. • Технологическая схема полуавтоматической линии ПСЛ-2 в комплекте с линией ПЛХ-ЗАС показана ниже.

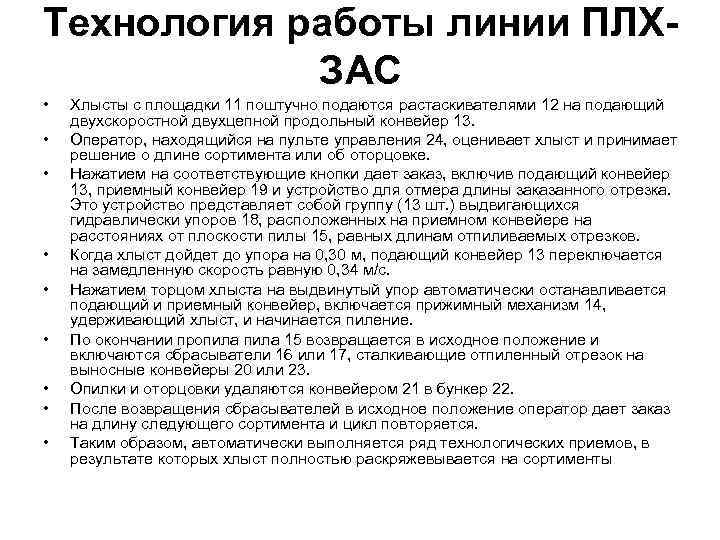

Технология работы линии ПЛХЗАС • • • Хлысты с площадки 11 поштучно подаются растаскивателями 12 на подающий двухскоростной двухцепной продольный конвейер 13. Оператор, находящийся на пульте управления 24, оценивает хлыст и принимает решение о длине сортимента или об оторцовке. Нажатием на соответствующие кнопки дает заказ, включив подающий конвейер 13, приемный конвейер 19 и устройство для отмера длины заказанного отрезка. Это устройство представляет собой группу (13 шт. ) выдвигающихся гидравлически упоров 18, расположенных на приемном конвейере на расстояниях от плоскости пилы 15, равных длинам отпиливаемых отрезков. Когда хлыст дойдет до упора на 0, 30 м, подающий конвейер 13 переключается на замедленную скорость равную 0, 34 м/с. Нажатием торцом хлыста на выдвинутый упор автоматически останавливается подающий и приемный конвейер, включается прижимный механизм 14, удерживающий хлыст, и начинается пиление. По окончании пропила 15 возвращается в исходное положение и включаются сбрасыватели 16 или 17, сталкивающие отпиленный отрезок на выносные конвейеры 20 или 23. Опилки и оторцовки удаляются конвейером 21 в бункер 22. После возвращения сбрасывателей в исходное положение оператор дает заказ на длину следующего сортимента и цикл повторяется. Таким образом, автоматически выполняется ряд технологических приемов, в результате которых хлыст полностью раскряжевывается на сортименты

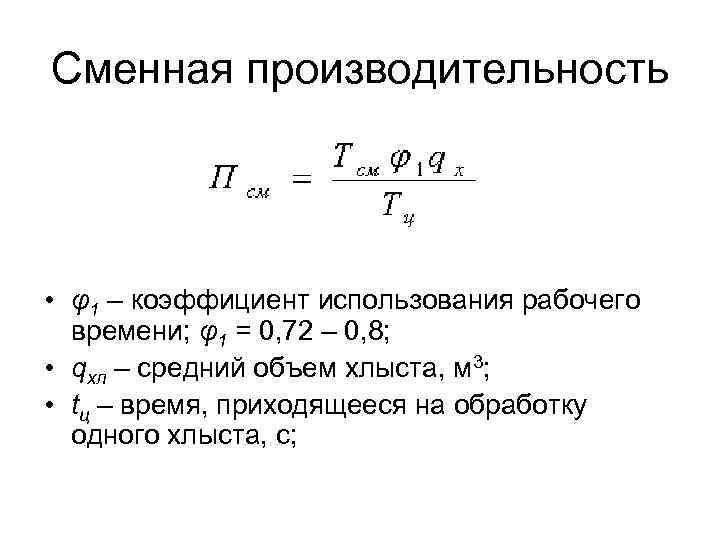

Сменная производительность • φ1 – коэффициент использования рабочего времени; φ1 = 0, 72 – 0, 8; • qхл – средний объем хлыста, м 3; • tц – время, приходящееся на обработку одного хлыста, с;

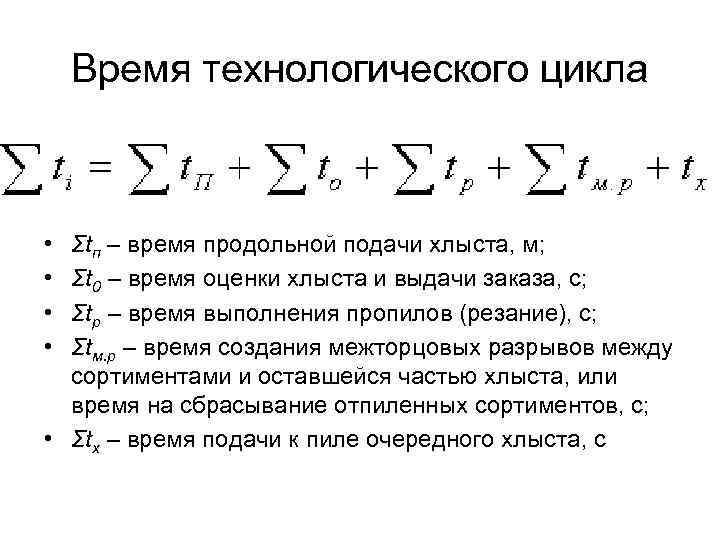

Время технологического цикла • • Σtп – время продольной подачи хлыста, м; Σt 0 – время оценки хлыста и выдачи заказа, с; Σtp – время выполнения пропилов (резание), с; Σtм. р – время создания межторцовых разрывов между сортиментами и оставшейся частью хлыста, или время на сбрасывание отпиленных сортиментов, с; • Σtх – время подачи к пиле очередного хлыста, с

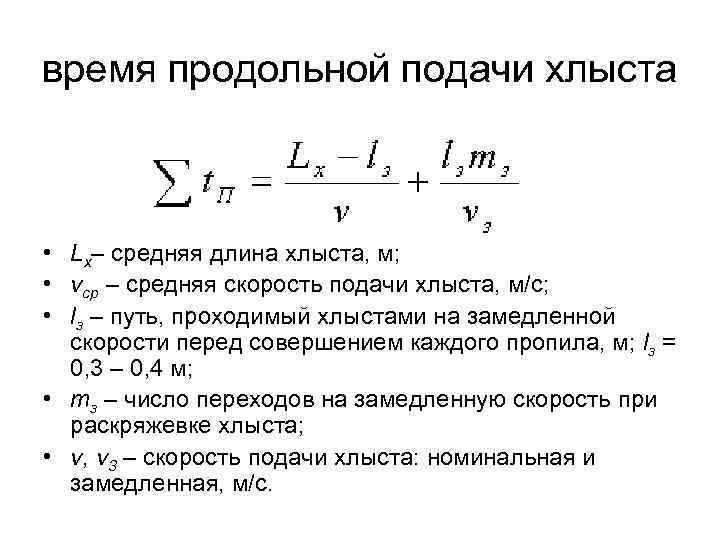

время продольной подачи хлыста • Lx– средняя длина хлыста, м; • vcp – средняя скорость подачи хлыста, м/с; • lз – путь, проходимый хлыстами на замедленной скорости перед совершением каждого пропила, м; lз = 0, 3 – 0, 4 м; • mз – число переходов на замедленную скорость при раскряжевке хлыста; • v, v 3 – скорость подачи хлыста: номинальная и замедленная, м/с.

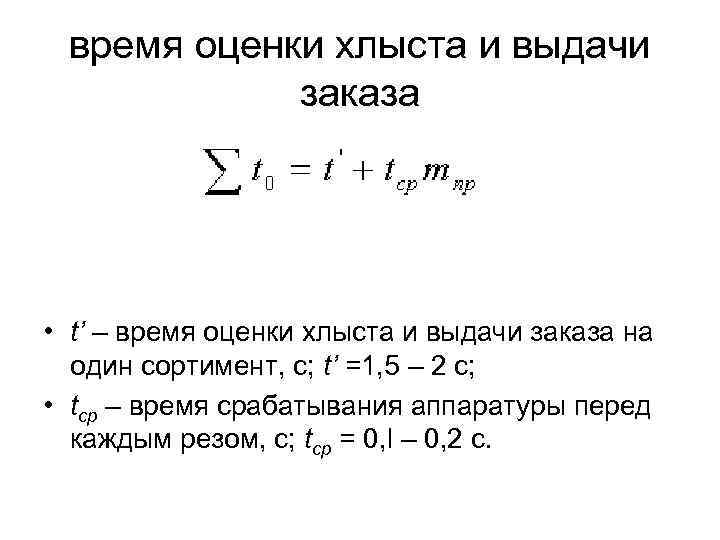

время оценки хлыста и выдачи заказа • t’ – время оценки хлыста и выдачи заказа на один сортимент, с; t’ =1, 5 – 2 с; • tcp – время срабатывания аппаратуры перед каждым резом, с; tcp = 0, l – 0, 2 с.

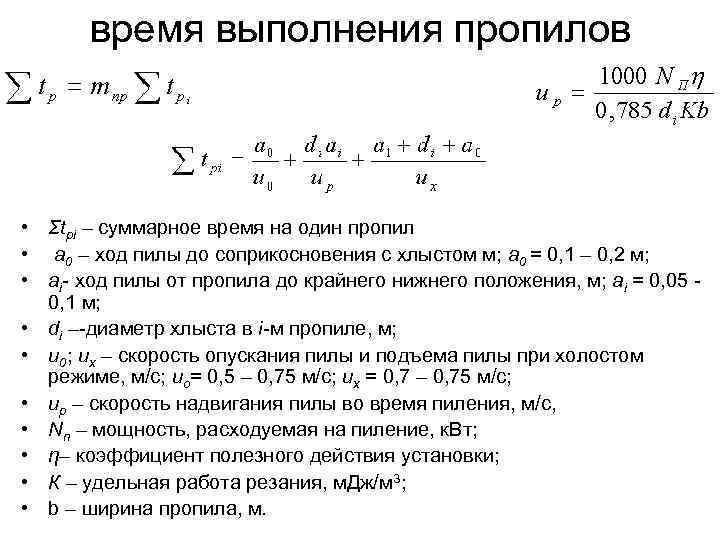

время выполнения пропилов • Σtpi – суммарное время на один пропил • а 0 – ход пилы до соприкосновения с хлыстом м; а 0 = 0, 1 – 0, 2 м; • аi- ход пилы от пропила до крайнего нижнего положения, м; ai = 0, 05 - 0, 1 м; • di –-диаметр хлыста в i-м пропиле, м; • u 0; uх – скорость опускания пилы и подъема пилы при холостом режиме, м/с; uo= 0, 5 – 0, 75 м/с; uх = 0, 7 – 0, 75 м/с; • uр – скорость надвигания пилы во время пиления, м/с, • Nп – мощность, расходуемая на пиление, к. Вт; • η– коэффициент полезного действия установки; • К – удельная работа резания, м. Дж/м 3; • b – ширина пропила, м.

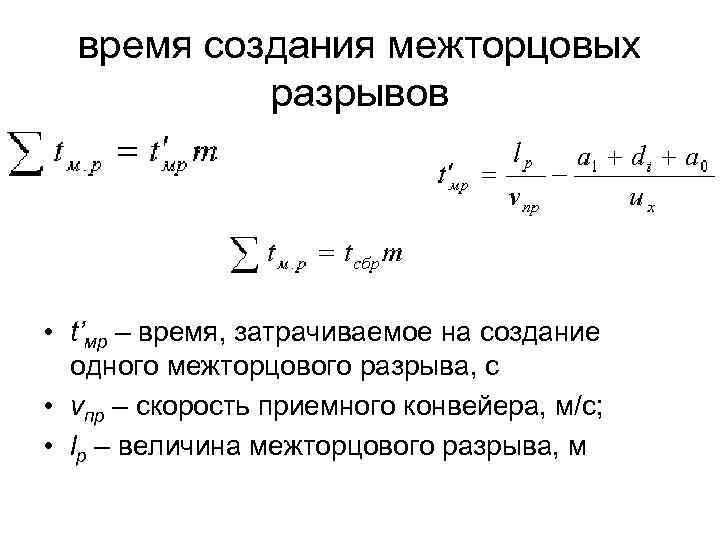

время создания межторцовых разрывов • t’мр – время, затрачиваемое на создание одного межторцового разрыва, с • vпp – скорость приемного конвейера, м/с; • lр – величина межторцового разрыва, м

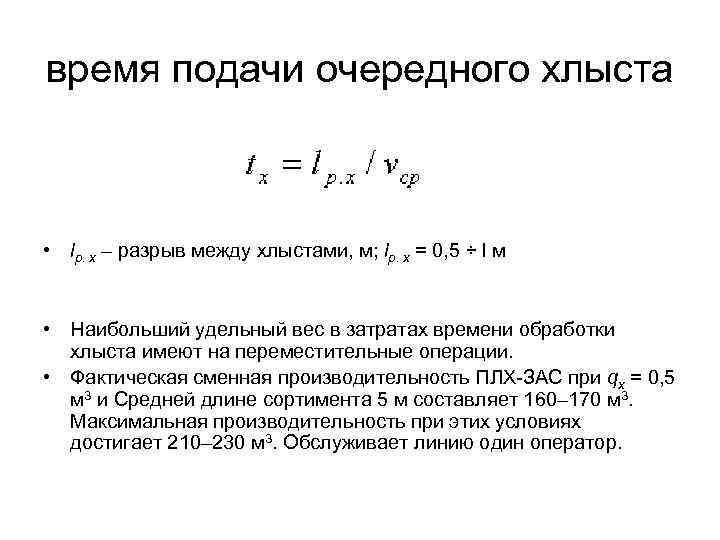

время подачи очередного хлыста • lр. х – разрыв между хлыстами, м; lр. х = 0, 5 ÷ l м • Наибольший удельный вес в затратах времени обработки хлыста имеют на переместительные операции. • Фактическая сменная производительность ПЛХ-ЗАС при qх = 0, 5 м 3 и Средней длине сортимента 5 м составляет 160– 170 м 3. Максимальная производительность при этих условиях достигает 210– 230 м 3. Обслуживает линию один оператор.

Технология работы линии ЛО-15 С (А)

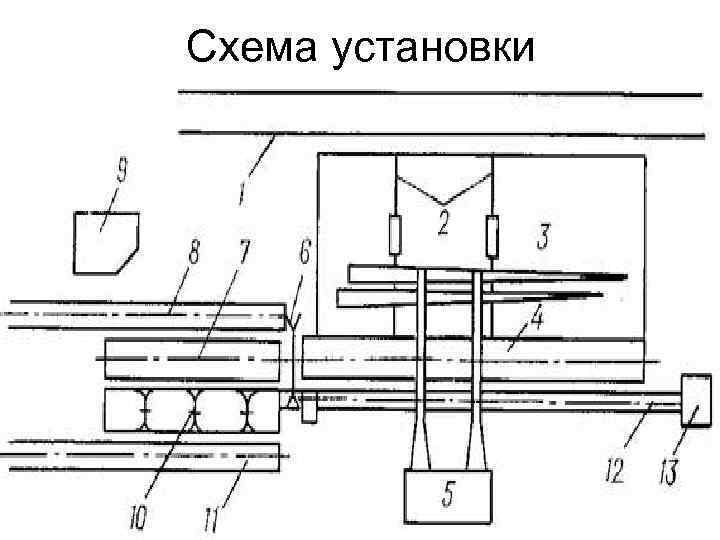

Схема установки

Компоненты установки ЛО-15 • 1 лесовозная дорога • 2 РРУ-10 М • 3 эстакада • 5 двухстреловой манипулятор • 4 конвейер • 6 пила типа АЦ-ЗС • 9 пульт управления • 7 приемный стол (силовые упоры отмера длин) • 8 сортировочный продольный конвейер • 10 пильный блок • 11 сортировочный конвейер • 12 конвейер отходов • 13 бункер. При работе линии с манипулятором ЛО-13 С ее обслуживают 2 человека, с растаскивателями типа ПРХ-2 С – один оператор.

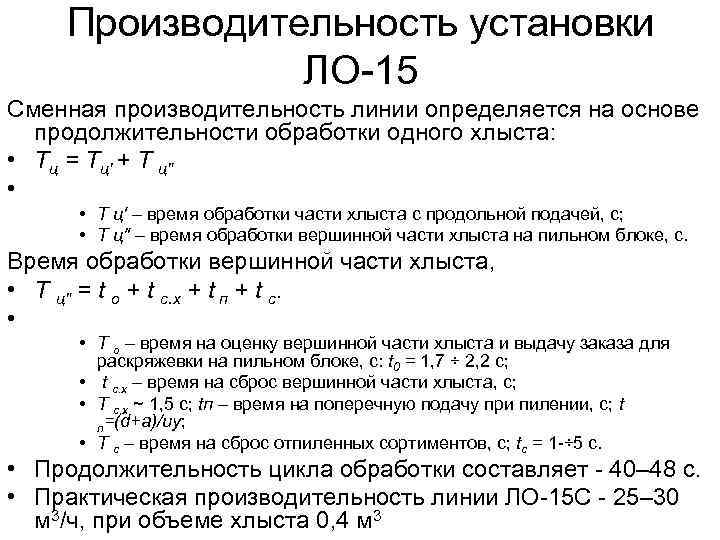

Производительность установки ЛО-15 Сменная производительность линии определяется на основе продолжительности обработки одного хлыста: • Тц = Тц' + Т ц" • Т ц' – время обработки части хлыста с продольной подачей, с; • Т ц" – время обработки вершинной части хлыста на пильном блоке, с. Время обработки вершинной части хлыста, • Т ц" = t o + t c. x + t п + t с. • • T o – время на оценку вершинной части хлыста и выдачу заказа для раскряжевки на пильном блоке, с: t 0 = 1, 7 ÷ 2, 2 с; • t c. x – время на сброс вершинной части хлыста, с; • T c. x ~ 1, 5 с; tп – время на поперечную подачу при пилении, с; t п=(d+a)/uy; • T c – время на сброс отпиленных сортиментов, с; tc = 1 -÷ 5 с. • Продолжительность цикла обработки составляет - 40– 48 с. • Практическая производительность линии ЛО-15 С - 25– 30 м 3/ч, при объеме хлыста 0, 4 м 3

РАСКРЯЖЕВКА НА ЛИНИЯХ С ПОПЕРЕЧНОЙ И СМЕШАННОЙ ПОДАЧЕЙ • Применяют на н/с грузооборотом 300 тыс. м 3 и более • Наиболее эффективны – при раскряжевке хвойных пород – однородного состава хлыстов – небольшое количество типоразмеров сортиментов. • Для хлыстов лиственных пород (до 30%), выпиливают фанерные и лыжные кряжи, для крупномерных хлыстов (от 0, 6 до 1, 1 м) рекомендуется установить вспомогательный поток на базе полуавтоматических линий ПЛХ-ЗАС. • Полуавтоматические линии с поперечной подачей хлыста МР-8, СТИ-2, АПЛ-1 М.

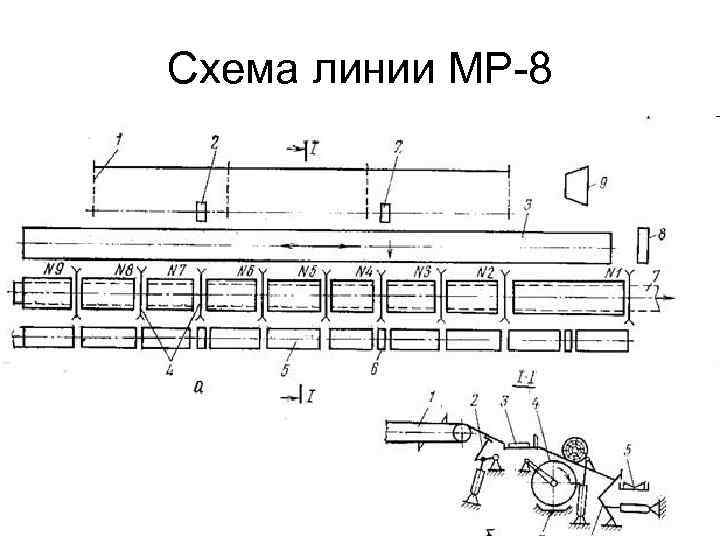

Схема линии МР-8

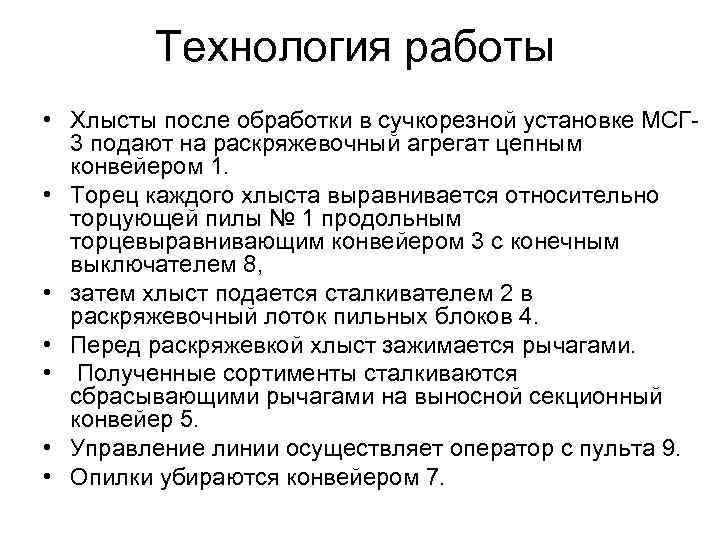

Технология работы • Хлысты после обработки в сучкорезной установке МСГ 3 подают на раскряжевочный агрегат цепным конвейером 1. • Торец каждого хлыста выравнивается относительно торцующей пилы № 1 продольным торцевыравнивающим конвейером 3 с конечным выключателем 8, • затем хлыст подается сталкивателем 2 в раскряжевочный лоток пильных блоков 4. • Перед раскряжевкой хлыст зажимается рычагами. • Полученные сортименты сталкиваются сбрасывающими рычагами на выносной секционный конвейер 5. • Управление линии осуществляет оператор с пульта 9. • Опилки убираются конвейером 7.

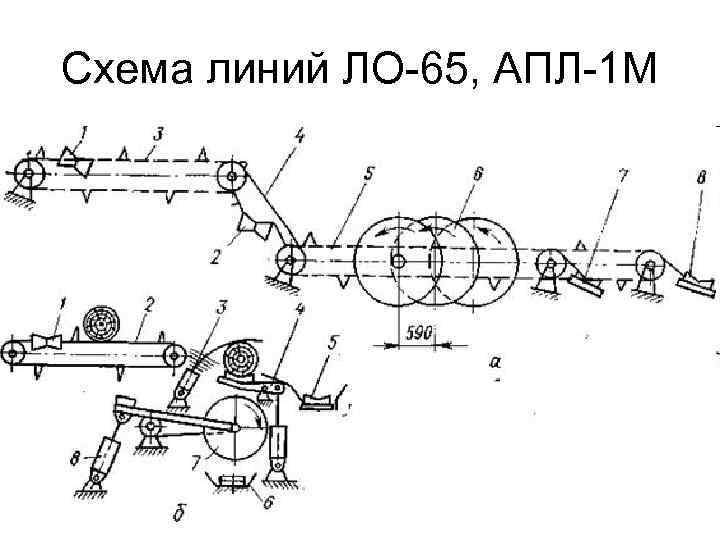

Схема линий ЛО-65, АПЛ-1 М

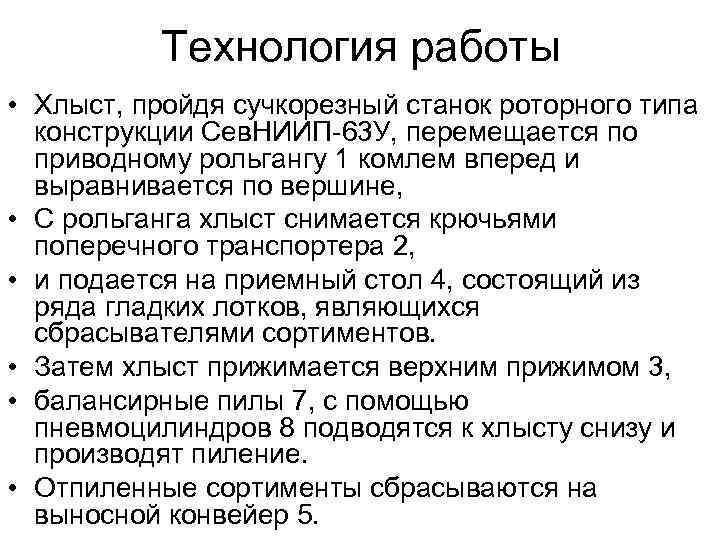

Технология работы • Хлыст, пройдя сучкорезный станок роторного типа конструкции Сев. НИИП-63 У, перемещается по приводному рольгангу 1 комлем вперед и выравнивается по вершине, • С рольганга хлыст снимается крючьями поперечного транспортера 2, • и подается на приемный стол 4, состоящий из ряда гладких лотков, являющихся сбрасывателями сортиментов. • Затем хлыст прижимается верхним прижимом 3, • балансирные пилы 7, с помощью пневмоцилиндров 8 подводятся к хлысту снизу и производят пиление. • Отпиленные сортименты сбрасываются на выносной конвейер 5.

Производительность

Групповая раскряжевка хлыстов Достоинства - высокая производительность - простота конструкции - уменьшение объема работ по перемещению хлыстов - работа с единым пакетом хлыстов сортиментов Недостатки - низкий ценностный выход - необходимость предварительной сортировки

Виды оборудования 1. бункерное устройство, с блоком цепных пил 2. комплект вагонеток и одна цепная пила с длинной шиной (2– 3 м) или в виде контура

Технологический процесс 1 1. Раскряжевка пакета производится по заданной программе. 2. Пачки из бункера выгружаются после раскряжевки. 3. Если хлысты подсортированы, пачки сортиментов обвязываются и укладываются в штабель. 4. Если не подсортированы, подаются на сортировочный транспортер

Технологический процесс 2 • вагонетка загружается пакетом хлыстов • пакет хлыстов на вагонетке подается под режущий блок. • после пропила вагонетка перемещается на длину очередного сортимента. • после выполнения пропилов пачки выгружаются. • Если хлысты подсортированы пачку обвязывают и укладывают в штабель. • Если хлысты не подсортирован, то полученные пачки укладывают в буферный магазин, а затем направляют на сортировочный транспортер

Производительность групповой раскряжевки • • • Qп – объем пачки хлыстов, м 3; tз – время на загрузку пачки хлыстов на вагонетку, с; Σtк – время на команды, подаваемые оператором, с; Σtр – время, на выполнение пропилов, с; Σtп – время на передвижение вагонетки при раскряжевке пачек, с; • Σtв – время на выгрузку пачек сортиментов на вагонетки, с.

Составляющие технологического цикла раскряжевки • mпр – число пропилов • t. K – время, на команды и оценку при одном пропиле, с; • где h – ход пилы (общая высота), м; • hп– средняя высота пачки хлыстов, м; uо – скорость опускания пилы до пачки, м/с; uр – скорость подачи пилы во время пиления, м/с; uх – скорость подъема пилы , м/с. • Средняя высота пачки • vр; vх – скорость вагонетки в рабочем и обратном направлениях, м/с; с – расстояние от вершин хлыстов до пилы во время загрузки и разгрузки вагонетки, м. • где t. B – время на выгрузку из вагонетки одной пачки сортиментов, с; m – число выгружаемых пачек сортиментов.

Раскряжевка цепными пилами • Подача хлыстов или долготья • Обмер и оценка хлыстов • Выработка оптимальной схемы раскряжевки • Раскряжевка • Клеймение • Подача сортиментов штабеля или на сортировку

Раскряжевка лесоматериалов.ppt