Расчет затрат.ppt

- Количество слайдов: 32

Расчет затрат при обработке деталей на станках с ЧПУ Дисциплина: «Проектирование технологических процессов для современных многоцелевых станков» Выполнил студент группы М 03 -721 -1 Пинегин С. Н.

Повышение эффективности общественного производства на основе ускорения темпов научнотехнического прогресса и интенсификации является объективным условием развития общества. Ускорение технического прогресса на предприятии, в объединении и отрасли требует научно обоснованного подхода к его планированию, анализу экономичности новой техники и экономическому стимулированию ее внедрения. Это предполагает проведение надлежащего анализа экономичности новой техники с учетом реальных условий ее создания и использования.

В настоящее время существуют три основные методики оценки экономической эффективности технических решений, требующих для своего осуществления определенных денежных затрат. А. Методика ЮНИДО (Организация Объединенных Наций по экономическому и промышленному развитию). Методические рекомендации по оценке эффективности инвестиционных проектов и их отбору для финансирования. М. 1994 г. Б. Методика – 88. Комплексная оценка эффективности мероприятий, направленных на ускорение научно-технического прогресса. Методические рекомендации и комментарий по их применению. М. 1989 г. В. Методика сравнительной экономической эффективности.

В условиях рыночной экономики Методика В применяется для государственных предприятий и оценки проектов на народно-хозяйственном уровне. Методики А и Б применяются для частных и акционерных предприятий. Причем Методика Б рекомендуется для предприятий с собственностью работников. Наиболее экономичный вариант из числа возможных вариантов технологических процессов, обеспечивающих изготовление определенной детали изделия, выбирают на основании расчета экономической эффективности (по Методике В).

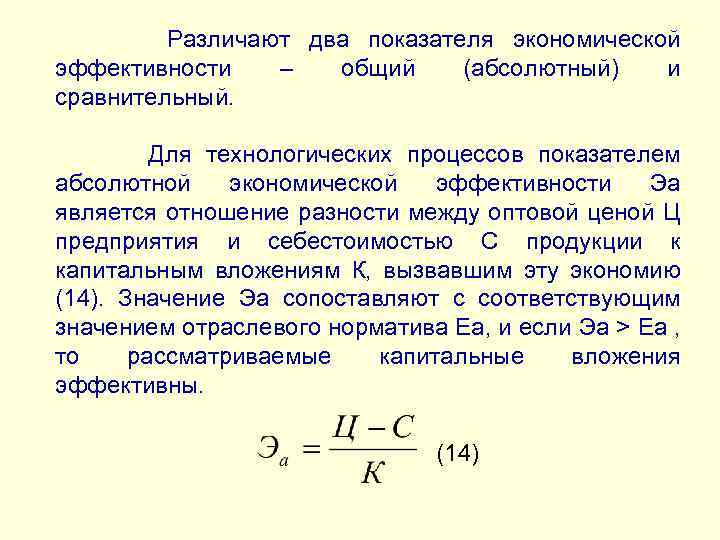

Различают два показателя экономической эффективности – общий (абсолютный) и сравнительный. Для технологических процессов показателем абсолютной экономической эффективности Эа является отношение разности между оптовой ценой Ц предприятия и себестоимостью С продукции к капитальным вложениям К, вызвавшим эту экономию (14). Значение Эа сопоставляют с соответствующим значением отраслевого норматива Еа, и если Эа > Еа , то рассматриваемые капитальные вложения эффективны. (14)

Для машиностроения в целом норматив абсолютной экономической эффективности Еа=0, 16. Этот норматив определяют дифференцировано по отраслям, подотраслям, объединениям, предприятиям.

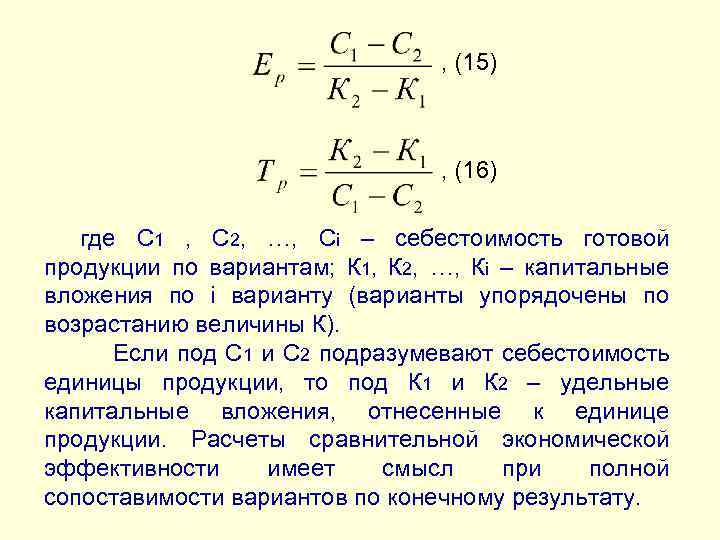

Сравнительную экономическую эффективность одного варианта технического решения определяют при сопоставлении с другим вариантом технического решения по расчетному коэффициенту сравнительной экономической эффективности Ер (15) или по расчетному сроку окупаемости Тр (16) дополнительных капитальных вложений за счет экономии на себестоимости. Более капиталоемкий (2 -й) вариант считается эффективным, если Ер > Ен или Тр < Тн.

, (15) , (16) где С 1 , С 2, …, Сi – себестоимость готовой продукции по вариантам; К 1, К 2, …, Кi – капитальные вложения по i варианту (варианты упорядочены по возрастанию величины К). Если под С 1 и С 2 подразумевают себестоимость единицы продукции, то под К 1 и К 2 – удельные капитальные вложения, отнесенные к единице продукции. Расчеты сравнительной экономической эффективности имеет смысл при полной сопоставимости вариантов по конечному результату.

При существенных различиях сравниваемые варианты приводят в сопоставимый вид по объему и качеству продукции, а также по срокам осуществления вариантов. Приведение вариантов к сопоставимому виду по объему продукции выполняют условным добавлением объема продукции в варианте с меньшим выпуском изделий и с соответствующим пропорциональным добавлением в этом варианте капитальных затрат. Приведение вариантов в сопоставимый вид по качеству выпускаемых изделий осуществляют, как правило, пересчетом числа изделий лучшего качества на большее число изделий обычного качества.

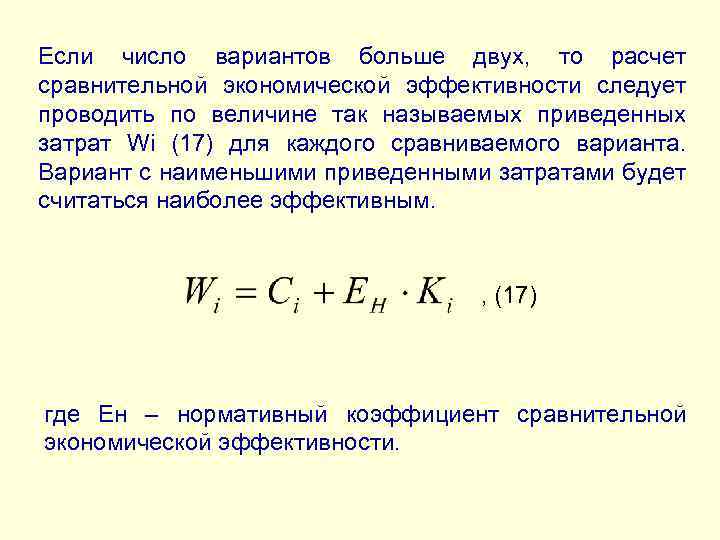

Если число вариантов больше двух, то расчет сравнительной экономической эффективности следует проводить по величине так называемых приведенных затрат Wi (17) для каждого сравниваемого варианта. Вариант с наименьшими приведенными затратами будет считаться наиболее эффективным. , (17) где Ен – нормативный коэффициент сравнительной экономической эффективности.

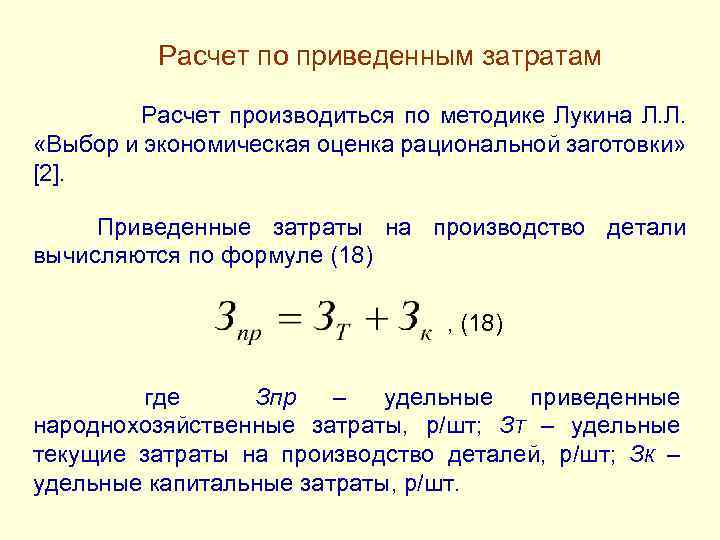

Расчет по приведенным затратам Расчет производиться по методике Лукина Л. Л. «Выбор и экономическая оценка рациональной заготовки» [2]. Приведенные затраты на производство детали вычисляются по формуле (18) , (18) где Зпр – удельные приведенные народнохозяйственные затраты, р/шт; ЗТ – удельные текущие затраты на производство деталей, р/шт; ЗК – удельные капитальные затраты, р/шт.

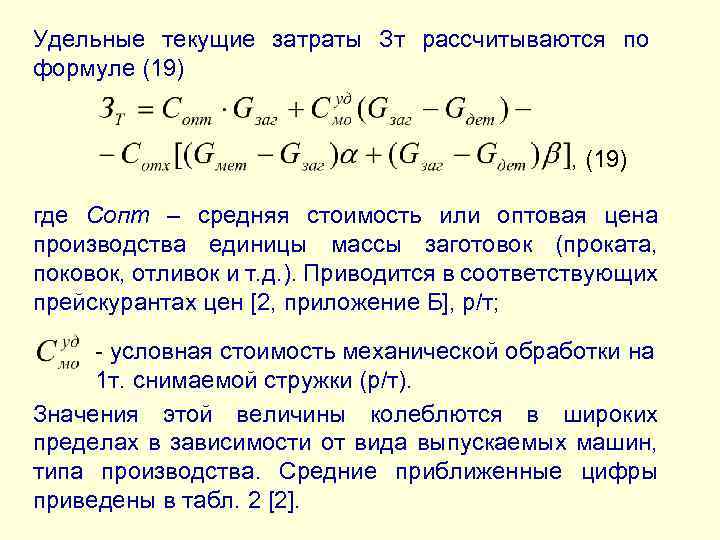

Удельные текущие затраты Зт рассчитываются по формуле (19) , (19) где Сопт – средняя стоимость или оптовая цена производства единицы массы заготовок (проката, поковок, отливок и т. д. ). Приводится в соответствующих прейскурантах цен [2, приложение Б], р/т; - условная стоимость механической обработки на 1 т. снимаемой стружки (р/т). Значения этой величины колеблются в широких пределах в зависимости от вида выпускаемых машин, типа производства. Средние приближенные цифры приведены в табл. 2 [2].

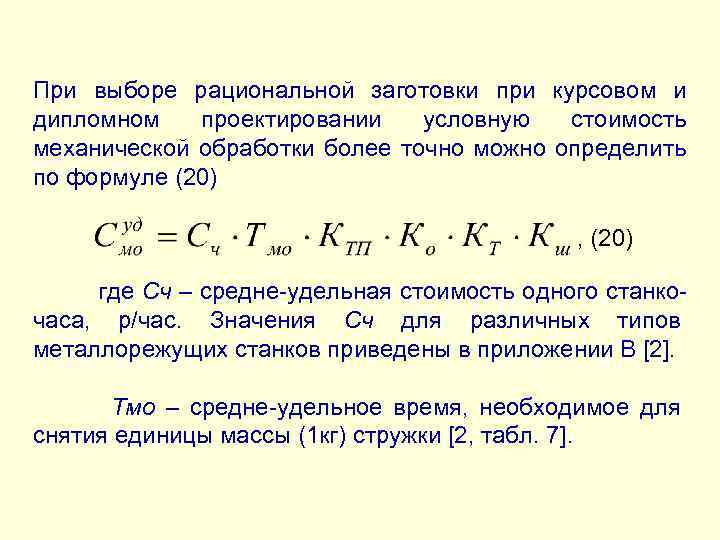

При выборе рациональной заготовки при курсовом и дипломном проектировании условную стоимость механической обработки более точно можно определить по формуле (20) , (20) где Сч – средне-удельная стоимость одного станкочаса, р/час. Значения Сч для различных типов металлорежущих станков приведены в приложении В [2]. Тмо – средне-удельное время, необходимое для снятия единицы массы (1 кг) стружки [2, табл. 7].

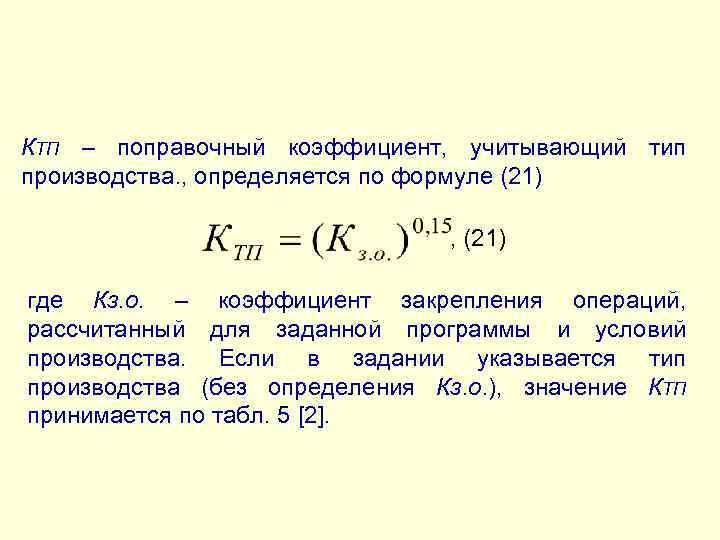

КТП – поправочный коэффициент, учитывающий тип производства. , определяется по формуле (21) , (21) где Кз. о. – коэффициент закрепления операций, рассчитанный для заданной программы и условий производства. Если в задании указывается тип производства (без определения Кз. о. ), значение КТП принимается по табл. 5 [2].

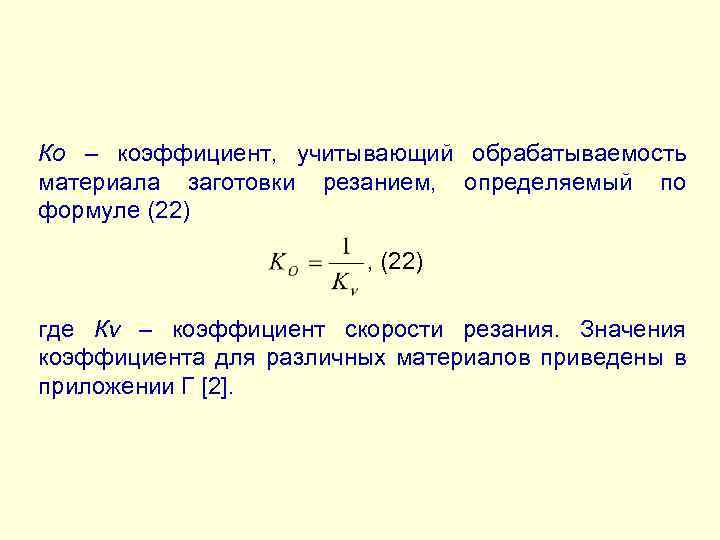

Ко – коэффициент, учитывающий обрабатываемость материала заготовки резанием, определяемый по формуле (22) , (22) где Кv – коэффициент скорости резания. Значения коэффициента для различных материалов приведены в приложении Г [2].

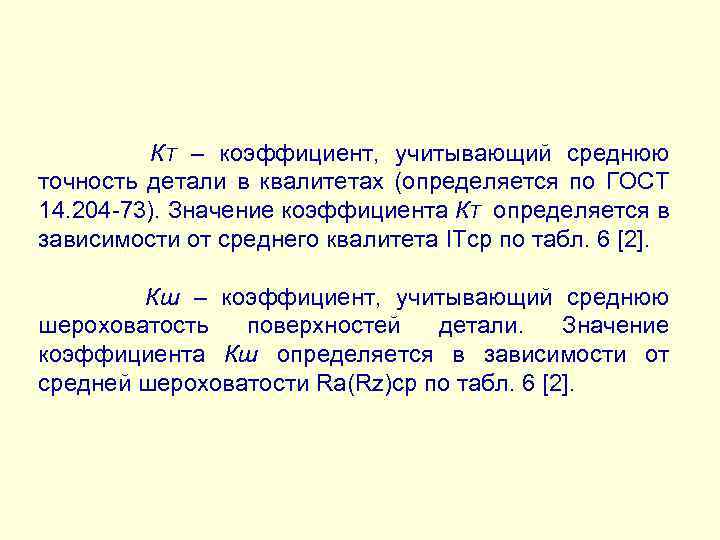

КТ – коэффициент, учитывающий среднюю точность детали в квалитетах (определяется по ГОСТ 14. 204 -73). Значение коэффициента КТ определяется в зависимости от среднего квалитета ITср по табл. 6 [2]. Кш – коэффициент, учитывающий среднюю шероховатость поверхностей детали. Значение коэффициента Кш определяется в зависимости от средней шероховатости Ra(Rz)ср по табл. 6 [2].

![по значению табл. 2 [2] и рассчитанному значению по формуле (20) выбираем большую величину. по значению табл. 2 [2] и рассчитанному значению по формуле (20) выбираем большую величину.](https://present5.com/presentation/-58556818_347766193/image-17.jpg)

по значению табл. 2 [2] и рассчитанному значению по формуле (20) выбираем большую величину. Gдет – масса готовой детали (по чертежу), кг. Gзаг – масса заготовки, кг. Определяется по формуле (23) , (23) К 3 – коэффициент использования металла, который выбирается в зависимости от метода получения заготовки (штамповки, литья и т. д. ).

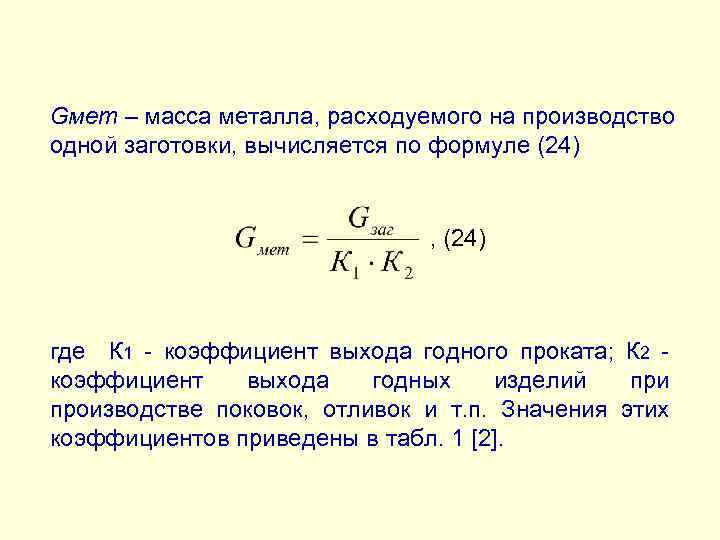

Gмет – масса металла, расходуемого на производство одной заготовки, вычисляется по формуле (24) , (24) где К 1 - коэффициент выхода годного проката; К 2 - коэффициент выхода годных изделий при производстве поковок, отливок и т. п. Значения этих коэффициентов приведены в табл. 1 [2].

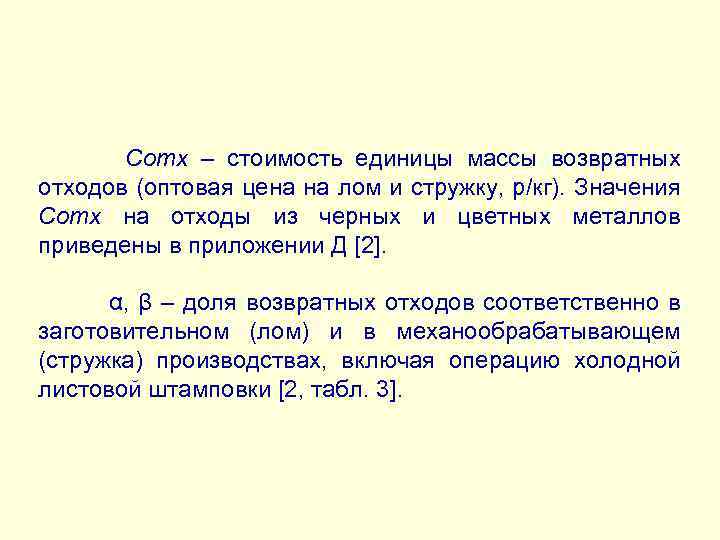

Сотх – стоимость единицы массы возвратных отходов (оптовая цена на лом и стружку, р/кг). Значения Сотх на отходы из черных и цветных металлов приведены в приложении Д [2]. α, β – доля возвратных отходов соответственно в заготовительном (лом) и в механообрабатывающем (стружка) производствах, включая операцию холодной листовой штамповки [2, табл. 3].

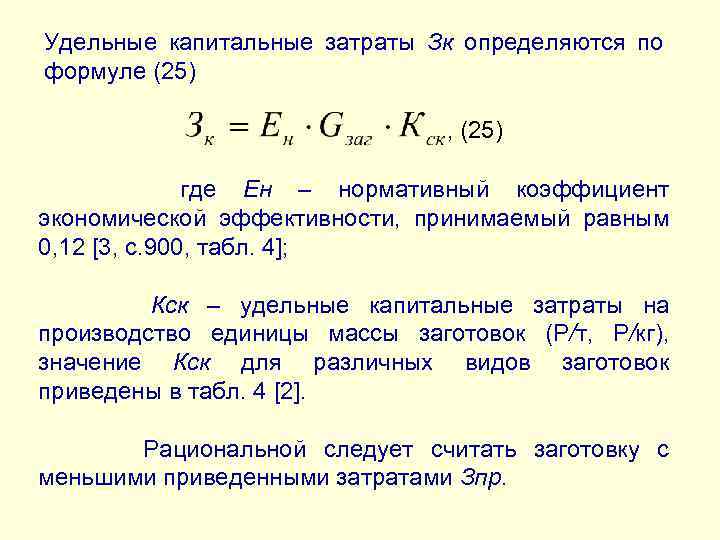

Удельные капитальные затраты Зк определяются по формуле (25) , (25) где Ен – нормативный коэффициент экономической эффективности, принимаемый равным 0, 12 [3, с. 900, табл. 4]; Кск – удельные капитальные затраты на производство единицы массы заготовок (Р/т, P/кг), значение Кск для различных видов заготовок приведены в табл. 4 [2]. Рациональной следует считать заготовку с меньшими приведенными затратами Зпр.

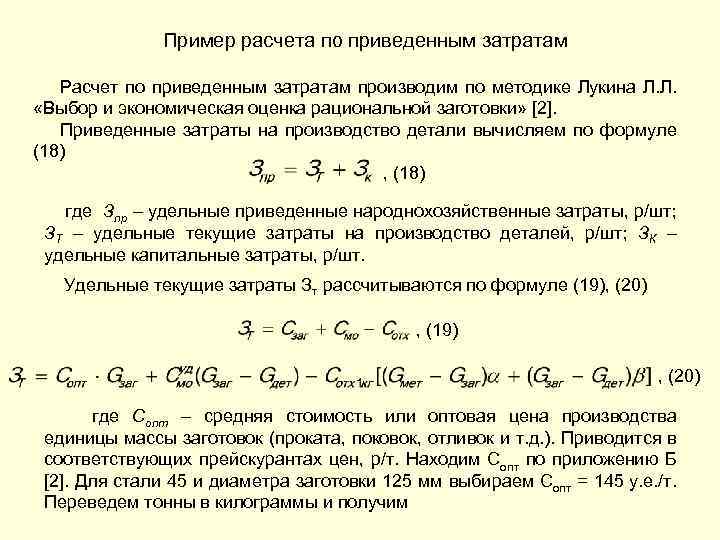

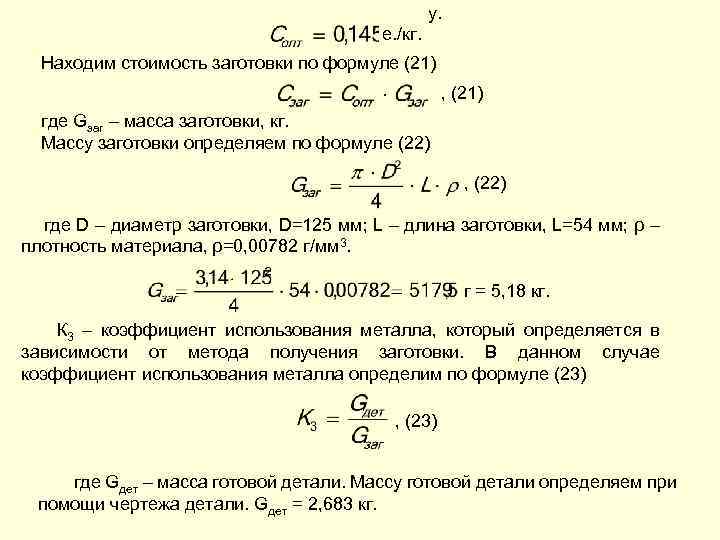

Пример расчета по приведенным затратам Расчет по приведенным затратам производим по методике Лукина Л. Л. «Выбор и экономическая оценка рациональной заготовки» [2]. Приведенные затраты на производство детали вычисляем по формуле (18) , (18) где Зпр – удельные приведенные народнохозяйственные затраты, р/шт; ЗТ – удельные текущие затраты на производство деталей, р/шт; ЗК – удельные капитальные затраты, р/шт. Удельные текущие затраты Зт рассчитываются по формуле (19), (20) , (19) , (20) где Сопт – средняя стоимость или оптовая цена производства единицы массы заготовок (проката, поковок, отливок и т. д. ). Приводится в соответствующих прейскурантах цен, р/т. Находим Сопт по приложению Б [2]. Для стали 45 и диаметра заготовки 125 мм выбираем Сопт = 145 у. е. /т. Переведем тонны в килограммы и получим

у. е. /кг. Находим стоимость заготовки по формуле (21) , (21) где Gзаг – масса заготовки, кг. Массу заготовки определяем по формуле (22) , (22) где D – диаметр заготовки, D=125 мм; L – длина заготовки, L=54 мм; ρ – плотность материала, ρ=0, 00782 г/мм 3. г = 5, 18 кг. К 3 – коэффициент использования металла, который определяется в зависимости от метода получения заготовки. В данном случае коэффициент использования металла определим по формуле (23) , (23) где Gдет – масса готовой детали. Массу готовой детали определяем при помощи чертежа детали. Gдет = 2, 683 кг.

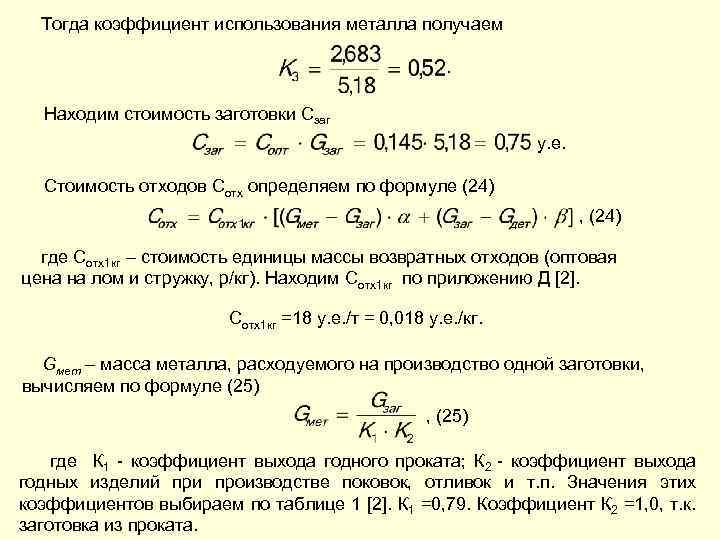

Тогда коэффициент использования металла получаем. Находим стоимость заготовки Сзаг у. е. Стоимость отходов Сотх определяем по формуле (24) , (24) где Сотх1 кг – стоимость единицы массы возвратных отходов (оптовая цена на лом и стружку, р/кг). Находим Сотх1 кг по приложению Д [2]. Сотх1 кг =18 у. е. /т = 0, 018 у. е. /кг. Gмет – масса металла, расходуемого на производство одной заготовки, вычисляем по формуле (25) , (25) где К 1 - коэффициент выхода годного проката; К 2 - коэффициент выхода годных изделий при производстве поковок, отливок и т. п. Значения этих коэффициентов выбираем по таблице 1 [2]. К 1 =0, 79. Коэффициент К 2 =1, 0, т. к. заготовка из проката.

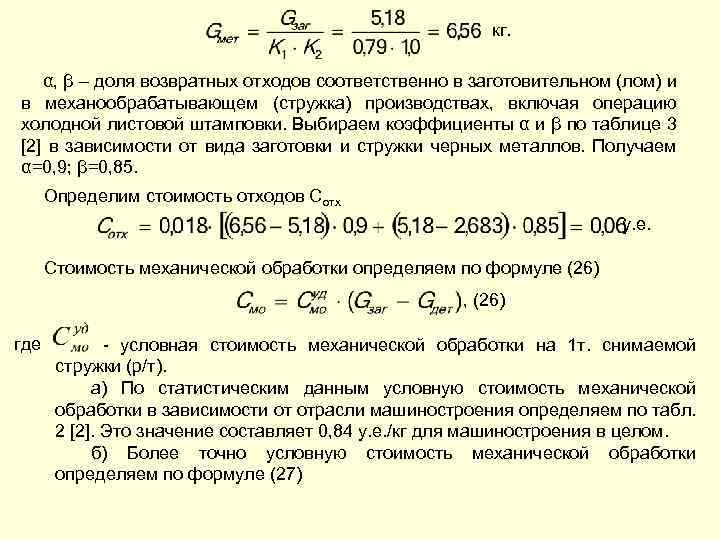

кг. α, β – доля возвратных отходов соответственно в заготовительном (лом) и в механообрабатывающем (стружка) производствах, включая операцию холодной листовой штамповки. Выбираем коэффициенты α и β по таблице 3 [2] в зависимости от вида заготовки и стружки черных металлов. Получаем α=0, 9; β=0, 85. Определим стоимость отходов Сотх у. е. Стоимость механической обработки определяем по формуле (26) , (26) где - условная стоимость механической обработки на 1 т. снимаемой стружки (р/т). а) По статистическим данным условную стоимость механической обработки в зависимости от отрасли машиностроения определяем по табл. 2 [2]. Это значение составляет 0, 84 у. е. /кг для машиностроения в целом. б) Более точно условную стоимость механической обработки определяем по формуле (27)

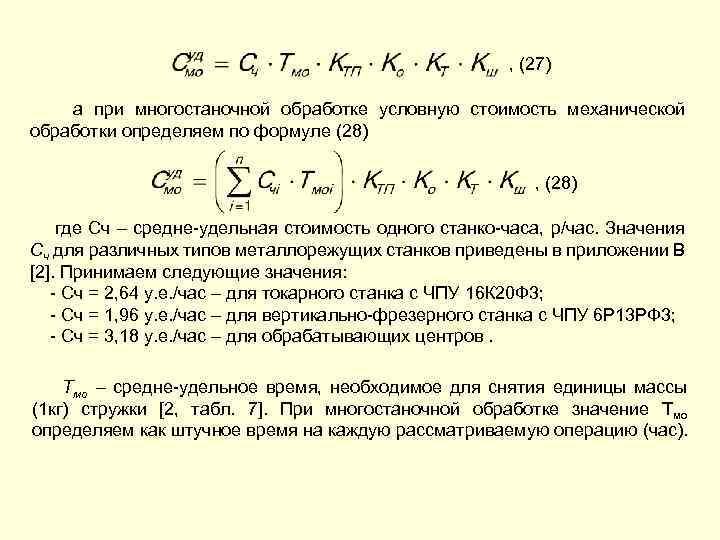

, (27) а при многостаночной обработке условную стоимость механической обработки определяем по формуле (28) , (28) где Сч – средне-удельная стоимость одного станко-часа, р/час. Значения Сч для различных типов металлорежущих станков приведены в приложении В [2]. Принимаем следующие значения: - Сч = 2, 64 у. е. /час – для токарного станка с ЧПУ 16 К 20 Ф 3; - Сч = 1, 96 у. е. /час – для вертикально-фрезерного станка с ЧПУ 6 Р 13 РФ 3; - Сч = 3, 18 у. е. /час – для обрабатывающих центров. Тмо – средне-удельное время, необходимое для снятия единицы массы (1 кг) стружки [2, табл. 7]. При многостаночной обработке значение Тмо определяем как штучное время на каждую рассматриваемую операцию (час).

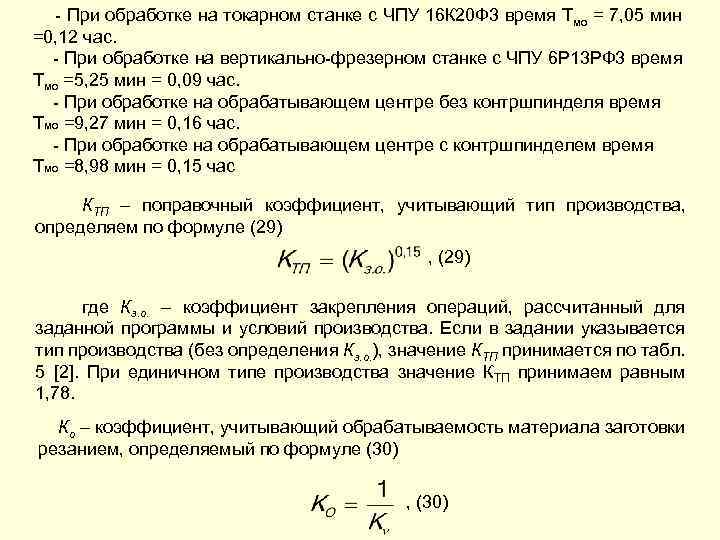

- При обработке на токарном станке с ЧПУ 16 К 20 Ф 3 время Тмо = 7, 05 мин =0, 12 час. - При обработке на вертикально-фрезерном станке с ЧПУ 6 Р 13 РФ 3 время Тмо =5, 25 мин = 0, 09 час. - При обработке на обрабатывающем центре без контршпинделя время Тмо =9, 27 мин = 0, 16 час. - При обработке на обрабатывающем центре с контршпинделем время Тмо =8, 98 мин = 0, 15 час КТП – поправочный коэффициент, учитывающий тип производства, определяем по формуле (29) , (29) где Кз. о. – коэффициент закрепления операций, рассчитанный для заданной программы и условий производства. Если в задании указывается тип производства (без определения Кз. о. ), значение КТП принимается по табл. 5 [2]. При единичном типе производства значение КТП принимаем равным 1, 78. Ко – коэффициент, учитывающий обрабатываемость материала заготовки резанием, определяемый по формуле (30) , (30)

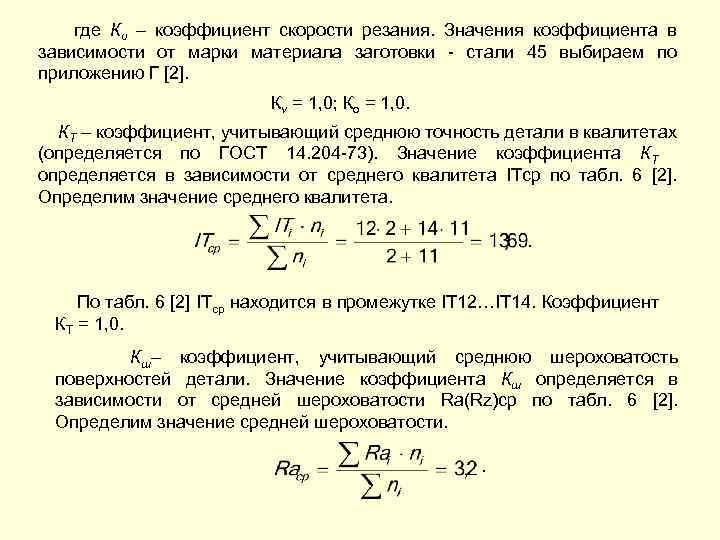

где Кυ – коэффициент скорости резания. Значения коэффициента в зависимости от марки материала заготовки - стали 45 выбираем по приложению Г [2]. Кv = 1, 0; Ко = 1, 0. КТ – коэффициент, учитывающий среднюю точность детали в квалитетах (определяется по ГОСТ 14. 204 -73). Значение коэффициента КТ определяется в зависимости от среднего квалитета ITср по табл. 6 [2]. Определим значение среднего квалитета. . По табл. 6 [2] ITср находится в промежутке IT 12…IT 14. Коэффициент КТ = 1, 0. Кш– коэффициент, учитывающий среднюю шероховатость поверхностей детали. Значение коэффициента Кш определяется в зависимости от средней шероховатости Ra(Rz)ср по табл. 6 [2]. Определим значение средней шероховатости. .

![По табл. 6 [2] Raср находится в промежутке Ra 2, 5…Ra 5, 0. По табл. 6 [2] Raср находится в промежутке Ra 2, 5…Ra 5, 0.](https://present5.com/presentation/-58556818_347766193/image-28.jpg)

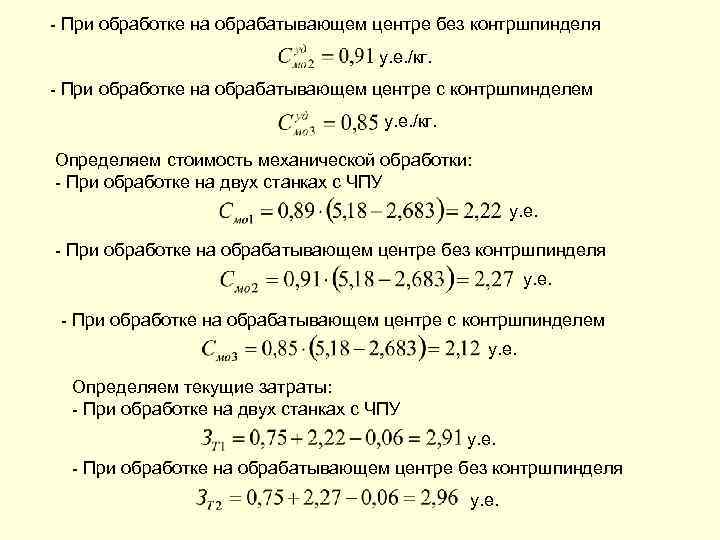

По табл. 6 [2] Raср находится в промежутке Ra 2, 5…Ra 5, 0. Коэффициент Кш = 1, 0. Определим условную стоимость механической обработки для разных случаев обработки. - При обработке на двух станках с ЧПУ у. е. /кг. - При обработке на обрабатывающем центре без контршпинделя у. е. /кг. - При обработке на обрабатывающем центре с контршпинделем у. е. /кг. Окончательно удельную стоимость механической обработки выбираем по большему значению, полученному по статическим данным и рассчитанному по формуле. Окончательные результаты величины удельной стоимости механической обработки: - При обработке на двух станках с ЧПУ у. е. /кг.

- При обработке на обрабатывающем центре без контршпинделя у. е. /кг. - При обработке на обрабатывающем центре с контршпинделем у. е. /кг. Определяем стоимость механической обработки: - При обработке на двух станках с ЧПУ у. е. - При обработке на обрабатывающем центре без контршпинделя у. е. - При обработке на обрабатывающем центре с контршпинделем у. е. Определяем текущие затраты: - При обработке на двух станках с ЧПУ у. е. - При обработке на обрабатывающем центре без контршпинделя у. е.

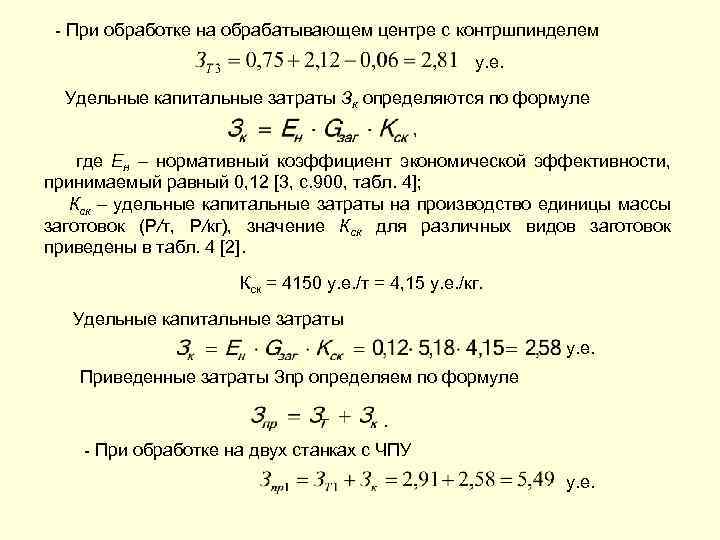

- При обработке на обрабатывающем центре с контршпинделем у. е. Удельные капитальные затраты Зк определяются по формуле , где Ен – нормативный коэффициент экономической эффективности, принимаемый равный 0, 12 [3, с. 900, табл. 4]; Кск – удельные капитальные затраты на производство единицы массы заготовок (Р/т, P/кг), значение Кск для различных видов заготовок приведены в табл. 4 [2]. Кск = 4150 у. е. /т = 4, 15 у. е. /кг. Удельные капитальные затраты у. е. Приведенные затраты Зпр определяем по формуле . - При обработке на двух станках с ЧПУ у. е.

- При обработке на обрабатывающем центре без контршпинделя у. е. - При обработке на обрабатывающем центре с контршпинделем у. е. Рационально изготавливать такого типа детали на обрабатывающем центре с контршпинделем. Но так как разница не существенная и детали не высокой точности, то их лучше обрабатывать на обычных станках с ЧПУ, т. е. по первому варианту.

Спасибо за внимание!

Расчет затрат.ppt