8Промышленные печи.ppt

- Количество слайдов: 52

Промышленные печи

Промышленные печи

• Промышленные печи можно классифицировать • по их технологическому назначению • по виду обогрева по методу передвижения нагреваемых изделий • по характерным конструктивным признакам • по тепловому и температурному режимам по имени изобретателей

• Промышленные печи можно классифицировать • по их технологическому назначению • по виду обогрева по методу передвижения нагреваемых изделий • по характерным конструктивным признакам • по тепловому и температурному режимам по имени изобретателей

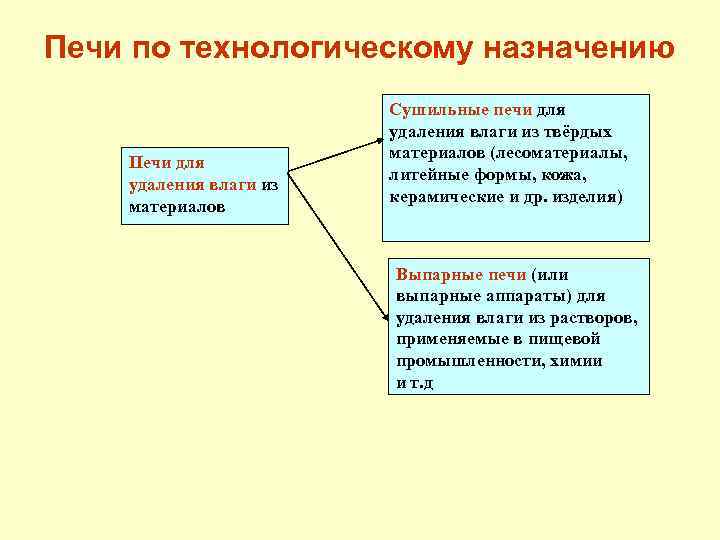

Печи по технологическому назначению Печи для удаления влаги из материалов Сушильные печи для удаления влаги из твёрдых материалов (лесоматериалы, литейные формы, кожа, керамические и др. изделия) Выпарные печи (или выпарные аппараты) для удаления влаги из растворов, применяемые в пищевой промышленности, химии и т. д

Печи по технологическому назначению Печи для удаления влаги из материалов Сушильные печи для удаления влаги из твёрдых материалов (лесоматериалы, литейные формы, кожа, керамические и др. изделия) Выпарные печи (или выпарные аппараты) для удаления влаги из растворов, применяемые в пищевой промышленности, химии и т. д

Барабанная печь (сушилка) для сушки песка Печь для сушки электродов. ЭПСЭ-40/400

Барабанная печь (сушилка) для сушки песка Печь для сушки электродов. ЭПСЭ-40/400

Сушильная печь СКМ 150. Установка инфракрасной сушки «Вихрь 90» - 5 -и

Сушильная печь СКМ 150. Установка инфракрасной сушки «Вихрь 90» - 5 -и

Аппараты выпарные для химических стоков Вакуумный выпарной аппарат для использования при обработке сильно коррозийных сред, таких как хромовые смеси и хлорсодержащие сильно кислые среды и т. д

Аппараты выпарные для химических стоков Вакуумный выпарной аппарат для использования при обработке сильно коррозийных сред, таких как хромовые смеси и хлорсодержащие сильно кислые среды и т. д

• камеры сушильные

• камеры сушильные

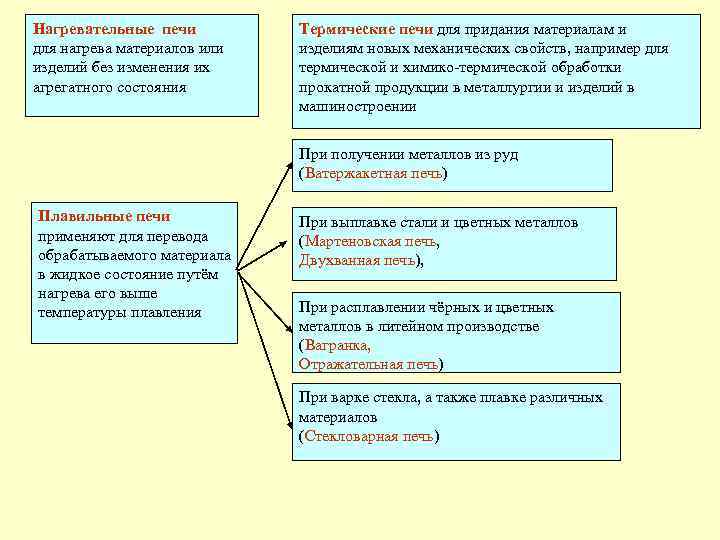

Нагревательные печи для нагрева материалов или изделий без изменения их агрегатного состояния Термические печи для придания материалам и изделиям новых механических свойств, например для термической и химико-термической обработки прокатной продукции в металлургии и изделий в машиностроении При получении металлов из руд (Ватержакетная печь) Плавильные печи применяют для перевода обрабатываемого материала в жидкое состояние путём нагрева его выше температуры плавления При выплавке стали и цветных металлов (Мартеновская печь, Двухванная печь), При расплавлении чёрных и цветных металлов в литейном производстве (Вагранка, Отражательная печь) При варке стекла, а также плавке различных материалов (Стекловарная печь)

Нагревательные печи для нагрева материалов или изделий без изменения их агрегатного состояния Термические печи для придания материалам и изделиям новых механических свойств, например для термической и химико-термической обработки прокатной продукции в металлургии и изделий в машиностроении При получении металлов из руд (Ватержакетная печь) Плавильные печи применяют для перевода обрабатываемого материала в жидкое состояние путём нагрева его выше температуры плавления При выплавке стали и цветных металлов (Мартеновская печь, Двухванная печь), При расплавлении чёрных и цветных металлов в литейном производстве (Вагранка, Отражательная печь) При варке стекла, а также плавке различных материалов (Стекловарная печь)

Нагревательная печь № 561

Нагревательная печь № 561

Печи нагревательные прокатного производства

Печи нагревательные прокатного производства

Термическая печь с выкатным подом

Термическая печь с выкатным подом

Печи для термической обработки. Печи для термического уничтожения твердых отходов

Печи для термической обработки. Печи для термического уничтожения твердых отходов

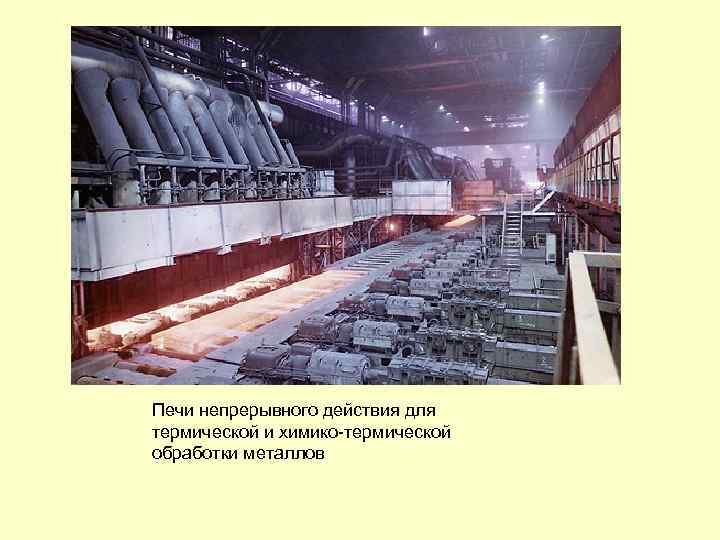

Печи непрерывного действия для термической и химико-термической обработки металлов

Печи непрерывного действия для термической и химико-термической обработки металлов

Ватержакетная печь (англ. waterjacket, от water — вода и jacket — рубашка, кожух), шахтная печь, стенки которой составлены из охлаждаемых водой пустотелых металлических коробок, так называемых кессонов. Применяется в металлургии свинца, меди, никеля и др. Ватержакетная печь. Порт Талбот. Великобритания. Фото - corusgroup. com

Ватержакетная печь (англ. waterjacket, от water — вода и jacket — рубашка, кожух), шахтная печь, стенки которой составлены из охлаждаемых водой пустотелых металлических коробок, так называемых кессонов. Применяется в металлургии свинца, меди, никеля и др. Ватержакетная печь. Порт Талбот. Великобритания. Фото - corusgroup. com

Устройство и работа доменной печи. Доменная печь имеет стальной кожух, выложенный огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник 6, шахту 5, распар 4, заплечики 3, горн 1, лещадь 15. В верхней части колошника находится засыпной аппарат 8, через который в печь загружают шихту. Шихту подают в вагонетки 9 подъемника, которые передвигаются по мосту 12 к засыпному аппарату и, опрокидываясь, высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10 шихта попадает в чашу 11, а при опускании большого конуса 13 – в доменную печь, что предотвращает выход газов из доменной печи в атмосферу.

Устройство и работа доменной печи. Доменная печь имеет стальной кожух, выложенный огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник 6, шахту 5, распар 4, заплечики 3, горн 1, лещадь 15. В верхней части колошника находится засыпной аппарат 8, через который в печь загружают шихту. Шихту подают в вагонетки 9 подъемника, которые передвигаются по мосту 12 к засыпному аппарату и, опрокидываясь, высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10 шихта попадает в чашу 11, а при опускании большого конуса 13 – в доменную печь, что предотвращает выход газов из доменной печи в атмосферу.

При работе печи шихтовые материалы, проплавляясь, опускаются, а через загрузочное устройство подают новые порции шихты, чтобы весь полезный объём был заполнен. Полезный объем печи – объем, занимаемый шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании. Полезная высота доменной печи (Н) достигает 35 м, а полезный объем – 2000… 5000 м 3. В верхней части горна находятся фурменные устройства 14, через которые в печь поступает нагретый воздух, необходимый для горения топлива. Воздух поступает из воздухонагревателя, внутри которого имеются камера сгорания и насадка из огнеупорного кирпича, в которой имеются вертикальные каналы. В камеру сгорания к горелке подается очищенный доменный газ, который, сгорая, образует горячие газы. Проходя через насадку, газы нагревают ее и удаляются через дымовую трубу. Через насадку пропускается воздух, он нагревается до температуры 1000… 1200 0 С и поступает к фурменному устройству, а оттуда через фурмы 2 – в рабочее пространство печи. После охлаждения насадок нагреватели переключаются.

При работе печи шихтовые материалы, проплавляясь, опускаются, а через загрузочное устройство подают новые порции шихты, чтобы весь полезный объём был заполнен. Полезный объем печи – объем, занимаемый шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании. Полезная высота доменной печи (Н) достигает 35 м, а полезный объем – 2000… 5000 м 3. В верхней части горна находятся фурменные устройства 14, через которые в печь поступает нагретый воздух, необходимый для горения топлива. Воздух поступает из воздухонагревателя, внутри которого имеются камера сгорания и насадка из огнеупорного кирпича, в которой имеются вертикальные каналы. В камеру сгорания к горелке подается очищенный доменный газ, который, сгорая, образует горячие газы. Проходя через насадку, газы нагревают ее и удаляются через дымовую трубу. Через насадку пропускается воздух, он нагревается до температуры 1000… 1200 0 С и поступает к фурменному устройству, а оттуда через фурмы 2 – в рабочее пространство печи. После охлаждения насадок нагреватели переключаются.

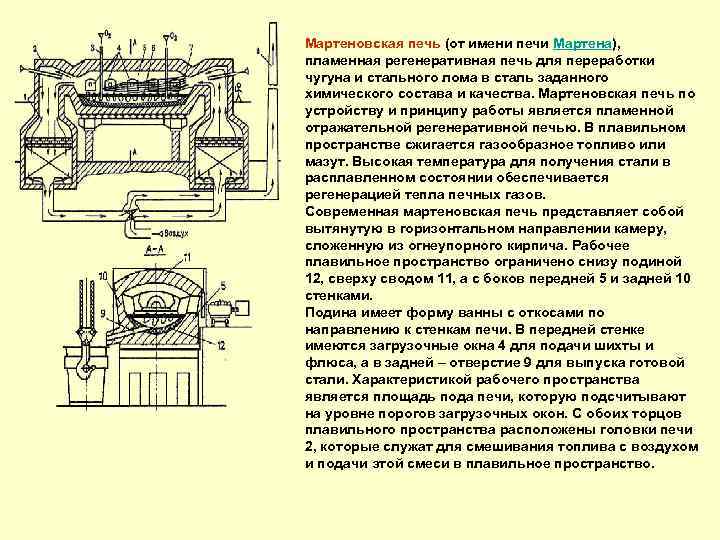

Мартеновская печь (от имени печи Мартена), пламенная регенеративная печь для переработки чугуна и стального лома в сталь заданного химического состава и качества. Мартеновская печь по устройству и принципу работы является пламенной отражательной регенеративной печью. В плавильном пространстве сжигается газообразное топливо или мазут. Высокая температура для получения стали в расплавленном состоянии обеспечивается регенерацией тепла печных газов. Современная мартеновская печь представляет собой вытянутую в горизонтальном направлении камеру, сложенную из огнеупорного кирпича. Рабочее плавильное пространство ограничено снизу подиной 12, сверху сводом 11, а с боков передней 5 и задней 10 стенками. Подина имеет форму ванны с откосами по направлению к стенкам печи. В передней стенке имеются загрузочные окна 4 для подачи шихты и флюса, а в задней – отверстие 9 для выпуска готовой стали. Характеристикой рабочего пространства является площадь пода печи, которую подсчитывают на уровне порогов загрузочных окон. С обоих торцов плавильного пространства расположены головки печи 2, которые служат для смешивания топлива с воздухом и подачи этой смеси в плавильное пространство.

Мартеновская печь (от имени печи Мартена), пламенная регенеративная печь для переработки чугуна и стального лома в сталь заданного химического состава и качества. Мартеновская печь по устройству и принципу работы является пламенной отражательной регенеративной печью. В плавильном пространстве сжигается газообразное топливо или мазут. Высокая температура для получения стали в расплавленном состоянии обеспечивается регенерацией тепла печных газов. Современная мартеновская печь представляет собой вытянутую в горизонтальном направлении камеру, сложенную из огнеупорного кирпича. Рабочее плавильное пространство ограничено снизу подиной 12, сверху сводом 11, а с боков передней 5 и задней 10 стенками. Подина имеет форму ванны с откосами по направлению к стенкам печи. В передней стенке имеются загрузочные окна 4 для подачи шихты и флюса, а в задней – отверстие 9 для выпуска готовой стали. Характеристикой рабочего пространства является площадь пода печи, которую подсчитывают на уровне порогов загрузочных окон. С обоих торцов плавильного пространства расположены головки печи 2, которые служат для смешивания топлива с воздухом и подачи этой смеси в плавильное пространство.

В качестве топлива используют природный газ, мазут. Для подогрева воздуха и газа при работе на низкокалорийном газе печь имеет два регенератора 1. Регенератор – камера, в которой размещена насадка – огнеупорный кирпич, выложенный в клетку, предназначен для нагрева воздуха и газов. Отходящие от печи газы имеют температуру 1500… 1600 0 C. Попадая в регенератор, газы нагревают насадку до температуры 1250 0 C. Через один из регенераторов подают воздух, который проходя через насадку нагревается до 1200 0 C и поступает в головку печи, где смешивается с топливом, на выходе из головки образуется факел 7, направленный на шихту 6. Отходящие газы проходят через противоположную головку (левую), очистные устройства (шлаковики), служащие для отделения от газа частиц шлака и пыли и направляются во второй регенератор. Охлажденные газы покидают печь через дымовую трубу 8. Все элементы мартеновской печи выкладывают из огнеупорных материалов. В зависимости от характера огнеупорных материалов, из которых выложено рабочее пространство, Мартеновские печи делятся на основные и кислые. Для кладки основной мартеновской печи применяют магнезитовый, магнезито-хромитовый, хромомагнезитовый кирпичи, магнезитовый порошок (для наварки пода), для кладки кислой мартеновской печи — динасовый кирпич и кварцевый песок. В нижнем строении печи используются форстеритовый, высокоглинозёмистый, магнезитовый и шамотный кирпичи. Для придания строительной прочности всей конструкции печи кладка крепится металлической арматурой. Узлы и детали мартеновской печи, работающие в условиях высоких температур, постоянно охлаждаются.

В качестве топлива используют природный газ, мазут. Для подогрева воздуха и газа при работе на низкокалорийном газе печь имеет два регенератора 1. Регенератор – камера, в которой размещена насадка – огнеупорный кирпич, выложенный в клетку, предназначен для нагрева воздуха и газов. Отходящие от печи газы имеют температуру 1500… 1600 0 C. Попадая в регенератор, газы нагревают насадку до температуры 1250 0 C. Через один из регенераторов подают воздух, который проходя через насадку нагревается до 1200 0 C и поступает в головку печи, где смешивается с топливом, на выходе из головки образуется факел 7, направленный на шихту 6. Отходящие газы проходят через противоположную головку (левую), очистные устройства (шлаковики), служащие для отделения от газа частиц шлака и пыли и направляются во второй регенератор. Охлажденные газы покидают печь через дымовую трубу 8. Все элементы мартеновской печи выкладывают из огнеупорных материалов. В зависимости от характера огнеупорных материалов, из которых выложено рабочее пространство, Мартеновские печи делятся на основные и кислые. Для кладки основной мартеновской печи применяют магнезитовый, магнезито-хромитовый, хромомагнезитовый кирпичи, магнезитовый порошок (для наварки пода), для кладки кислой мартеновской печи — динасовый кирпич и кварцевый песок. В нижнем строении печи используются форстеритовый, высокоглинозёмистый, магнезитовый и шамотный кирпичи. Для придания строительной прочности всей конструкции печи кладка крепится металлической арматурой. Узлы и детали мартеновской печи, работающие в условиях высоких температур, постоянно охлаждаются.

• Пьер-Эмиль Мартен (фр. Pierre-Émile Martin) (18 августа 1824, Бурж, — французский металлург. • По окончании горной школы работал на металлургическом заводе своего отца в городе Фуршамбо, в 1854— 1883 был директором металлургического завода в Сирёй (близ города Ангулем). • В 1864 предложил новый способ получения литой стали в регенеративных пламенных печах. Использовав разработанный незадолго до этого немецким инженером Ф. Сименсом принцип регенерации тепла продуктов горения, Мартен применил его для подогрева не только воздуха, но и газа. Благодаря этому удалось получить температуру, достаточную для выплавки стали. Мартеновский способ стал широко применяться в металлургии в последней четверти XIX века.

• Пьер-Эмиль Мартен (фр. Pierre-Émile Martin) (18 августа 1824, Бурж, — французский металлург. • По окончании горной школы работал на металлургическом заводе своего отца в городе Фуршамбо, в 1854— 1883 был директором металлургического завода в Сирёй (близ города Ангулем). • В 1864 предложил новый способ получения литой стали в регенеративных пламенных печах. Использовав разработанный незадолго до этого немецким инженером Ф. Сименсом принцип регенерации тепла продуктов горения, Мартен применил его для подогрева не только воздуха, но и газа. Благодаря этому удалось получить температуру, достаточную для выплавки стали. Мартеновский способ стал широко применяться в металлургии в последней четверти XIX века.

Эрнст Ве рнер фон Си менс (нем. Werner von Siemens, другой вариант транскрипции фамилии: Зименс; 13 декабря 1816 года — 6 декабря 1892 года) — известный немецкий инженер, изобретатель, учёный, промышленник, основатель фирмы Siemens, общественный и политический деятель. Окончив с отличием гимназию в Любеке, затем артиллерийское инженерное училище в Магдебурге, он в звании младшего лейтенанта служит в артиллерийских мастерских в Берлине, где занимается изобретательством и научными опытами. В 1845 г. он становится одним из наиболее заметных молодых учёных в недавно образованном Физическом обществе и уже в следующем году его откомандировывают в комиссию генштаба для подготовки внедрения электротелеграфии. В 1849 г. фирма S&H построила первую в Германии телеграфную линию Берлин — Франкфурт-на-Майне. Он также усовершенствовал стрелочный телеграф Уитстона—Кука. Начиная с 1853 г. фирма S&H вела строительство ряда телеграфных линий в России, связав Санкт-Петербург с Кронштадтом, Гельсингфорсом, Варшавой, Ригой, Ревелем. В 1868— 1870 гг. фирма S&H участвовала в сооружении Индоевропейской телеграфной линии Лондон — Калькутта протяжённостью 11 000 км. Один из участков этой линии (через Кавказ) был построен на железных опорах и проработал с 1871 по 1931 г. Ко второй половине 1860 -х годов относится начало работ Сименса в области сильноточной электротехники. Его самое значительное достижение в этой области датируется 1867 г. , когда он создал совершенную конструкцию генератора постоянного тока с самовозбуждением, долгое время именовавшуюся динамо-машиной. Он же предложил ртутную единицу сопротивления, впоследствии преобразованную в ом, а единице электрической проводимости было присвоено наименование «сименс» . В начале 1870 -х годов Siemens&Halske построила кабельное судно «Фарадей» . В 1874 г. «Фарадей» проложил трансатлантический телеграфный кабель, напрямую связавший Ирландию и США (5700 км), минуя остров Ньюфаундленд. А всего за 10 лет это судно проложило шесть трансатлантических кабелей. Динамо-машина Сименса произвела настоящую революцию в горном деле, благодаря ей появились электроотбойный молоток, шахтный электровентилятор, электротранспортёр и, главное, электрическая рудничная дорога. В 1879 г. фирма S&H представила первую электрическую железную дорогу; в 1880 г. — первый в мире электролифт; в 1881 г. - первую линиюэлектрического трамвая; И даже термин электротехника ввёл в обиход именно Вернер фон Сименс.

Эрнст Ве рнер фон Си менс (нем. Werner von Siemens, другой вариант транскрипции фамилии: Зименс; 13 декабря 1816 года — 6 декабря 1892 года) — известный немецкий инженер, изобретатель, учёный, промышленник, основатель фирмы Siemens, общественный и политический деятель. Окончив с отличием гимназию в Любеке, затем артиллерийское инженерное училище в Магдебурге, он в звании младшего лейтенанта служит в артиллерийских мастерских в Берлине, где занимается изобретательством и научными опытами. В 1845 г. он становится одним из наиболее заметных молодых учёных в недавно образованном Физическом обществе и уже в следующем году его откомандировывают в комиссию генштаба для подготовки внедрения электротелеграфии. В 1849 г. фирма S&H построила первую в Германии телеграфную линию Берлин — Франкфурт-на-Майне. Он также усовершенствовал стрелочный телеграф Уитстона—Кука. Начиная с 1853 г. фирма S&H вела строительство ряда телеграфных линий в России, связав Санкт-Петербург с Кронштадтом, Гельсингфорсом, Варшавой, Ригой, Ревелем. В 1868— 1870 гг. фирма S&H участвовала в сооружении Индоевропейской телеграфной линии Лондон — Калькутта протяжённостью 11 000 км. Один из участков этой линии (через Кавказ) был построен на железных опорах и проработал с 1871 по 1931 г. Ко второй половине 1860 -х годов относится начало работ Сименса в области сильноточной электротехники. Его самое значительное достижение в этой области датируется 1867 г. , когда он создал совершенную конструкцию генератора постоянного тока с самовозбуждением, долгое время именовавшуюся динамо-машиной. Он же предложил ртутную единицу сопротивления, впоследствии преобразованную в ом, а единице электрической проводимости было присвоено наименование «сименс» . В начале 1870 -х годов Siemens&Halske построила кабельное судно «Фарадей» . В 1874 г. «Фарадей» проложил трансатлантический телеграфный кабель, напрямую связавший Ирландию и США (5700 км), минуя остров Ньюфаундленд. А всего за 10 лет это судно проложило шесть трансатлантических кабелей. Динамо-машина Сименса произвела настоящую революцию в горном деле, благодаря ей появились электроотбойный молоток, шахтный электровентилятор, электротранспортёр и, главное, электрическая рудничная дорога. В 1879 г. фирма S&H представила первую электрическую железную дорогу; в 1880 г. — первый в мире электролифт; в 1881 г. - первую линиюэлектрического трамвая; И даже термин электротехника ввёл в обиход именно Вернер фон Сименс.

• Мартеновские печи бывают двух типов — стационарные и качающиеся. Большинство мартеновских печей стационарные. Качающиеся печи обычно применяются для переработки фосфористых чугунов, так как при этом требуется несколько раз «скачивать» богатый фосфором шлак, что легче осуществлять на качающихся печах. • Мартеновские печи могут отапливаться жидким (мазутом) или газообразным (природный, смешанный, генераторный газ) топливом. Смешанный газ (коксовый и доменный) и генераторный газ, обладающие недостаточной теплотой сгорания, перед поступлением в рабочее пространство подогреваются в регенераторах примерно до 1150 °С. Природный газ и мазут используются без подогрева. Кислород, служащий для интенсификации горения топлива, вводится через фурмы, помещенные в головках печи, а подаваемый для продувки ванны — через фурмы, опускаемые в отверстия в своде. Некоторое количество топлива может поступать вместе с кислородом в рабочее пространство печи с помощью топливо-кислородных горелок, также опускаемых через свод.

• Мартеновские печи бывают двух типов — стационарные и качающиеся. Большинство мартеновских печей стационарные. Качающиеся печи обычно применяются для переработки фосфористых чугунов, так как при этом требуется несколько раз «скачивать» богатый фосфором шлак, что легче осуществлять на качающихся печах. • Мартеновские печи могут отапливаться жидким (мазутом) или газообразным (природный, смешанный, генераторный газ) топливом. Смешанный газ (коксовый и доменный) и генераторный газ, обладающие недостаточной теплотой сгорания, перед поступлением в рабочее пространство подогреваются в регенераторах примерно до 1150 °С. Природный газ и мазут используются без подогрева. Кислород, служащий для интенсификации горения топлива, вводится через фурмы, помещенные в головках печи, а подаваемый для продувки ванны — через фурмы, опускаемые в отверстия в своде. Некоторое количество топлива может поступать вместе с кислородом в рабочее пространство печи с помощью топливо-кислородных горелок, также опускаемых через свод.

• Печи, отапливаемые низкокалорийными видами газообразного топлива, имеют две пары шлаковиков и две пары регенераторов (для подогрева газа и подогрева воздуха), располагаемых попарно соответственно под каждой головкой печи; отапливаемые мазутом или природным газом имеют под каждой головкой по одному шлаковику и одному регенератору — только для подогрева воздуха. Несмотря на наличие регенераторов, отходящие газы перед дымовой трубой имеют температуру 400— 800 °С. Для утилизации этого тепла за матеновской печью устанавливают котлы-утилизаторы. Печи оборудованы контрольно-измерительной аппаратурой, позволяющей не только контролировать их работу, но и автоматически поддерживать заданный тепловой режим в различные периоды плавки. • Использование кислорода для интенсификации работы мартеновской печи приводит к постепенному уменьшению роли регенераторов

• Печи, отапливаемые низкокалорийными видами газообразного топлива, имеют две пары шлаковиков и две пары регенераторов (для подогрева газа и подогрева воздуха), располагаемых попарно соответственно под каждой головкой печи; отапливаемые мазутом или природным газом имеют под каждой головкой по одному шлаковику и одному регенератору — только для подогрева воздуха. Несмотря на наличие регенераторов, отходящие газы перед дымовой трубой имеют температуру 400— 800 °С. Для утилизации этого тепла за матеновской печью устанавливают котлы-утилизаторы. Печи оборудованы контрольно-измерительной аппаратурой, позволяющей не только контролировать их работу, но и автоматически поддерживать заданный тепловой режим в различные периоды плавки. • Использование кислорода для интенсификации работы мартеновской печи приводит к постепенному уменьшению роли регенераторов

Мартеновская печь

Мартеновская печь

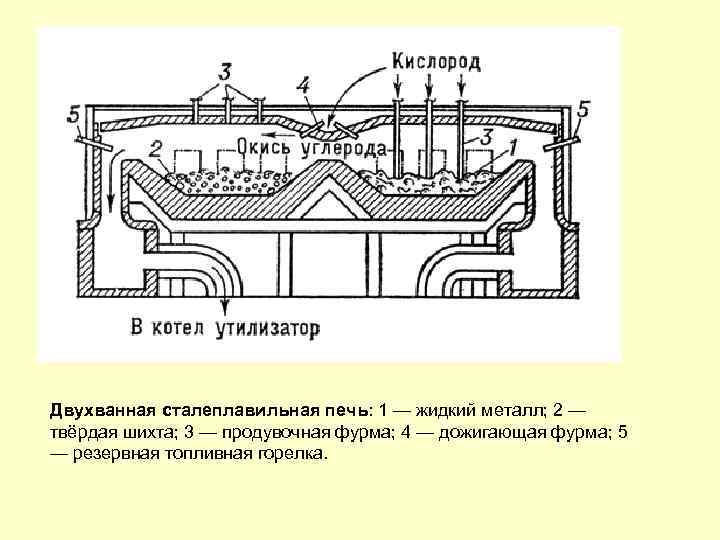

Двухванная сталеплавильная печь: 1 — жидкий металл; 2 — твёрдая шихта; 3 — продувочная фурма; 4 — дожигающая фурма; 5 — резервная топливная горелка.

Двухванная сталеплавильная печь: 1 — жидкий металл; 2 — твёрдая шихта; 3 — продувочная фурма; 4 — дожигающая фурма; 5 — резервная топливная горелка.

• • Двухванная печь, агрегат из двух ванн для выплавки стали, в котором тепло отходящих газов, образующихся в одной из ванн при продувке расплавленного металла кислородом, используется для нагрева холодной шихты в соседней ванне. После нагрева шихты во второй ванне в неё заливают чугун и начинают продувку, а образующиеся при этом газы с помощью шиберов направляют в первую ванну, где уже выпущен готовый металл и загружена холодная шихта. Идея подобного использования тепла отходящих газов для сталеплавильных агрегатов была выдвинута ещё в 1904, однако её реализация стала возможной только в 60 -е гг. , когда в металлургии в качестве окислителя стал широко применяться кислород. При кислородной продувке в отходящих газах значительно увеличилось количество окиси углерода, последующее дожигание которой способствовало более эффективному прогреву шихты. Производительность двухванной печи в 2— 4 раза выше, чем мартеновской, а расход топлива в 10— 15 раз меньше. В России производительность двухванной печи , работающих скрап-рудным процессом с содержанием 60— 70% жидкого чугуна в шихте, превышает 1 млн. т в год (1970).

• • Двухванная печь, агрегат из двух ванн для выплавки стали, в котором тепло отходящих газов, образующихся в одной из ванн при продувке расплавленного металла кислородом, используется для нагрева холодной шихты в соседней ванне. После нагрева шихты во второй ванне в неё заливают чугун и начинают продувку, а образующиеся при этом газы с помощью шиберов направляют в первую ванну, где уже выпущен готовый металл и загружена холодная шихта. Идея подобного использования тепла отходящих газов для сталеплавильных агрегатов была выдвинута ещё в 1904, однако её реализация стала возможной только в 60 -е гг. , когда в металлургии в качестве окислителя стал широко применяться кислород. При кислородной продувке в отходящих газах значительно увеличилось количество окиси углерода, последующее дожигание которой способствовало более эффективному прогреву шихты. Производительность двухванной печи в 2— 4 раза выше, чем мартеновской, а расход топлива в 10— 15 раз меньше. В России производительность двухванной печи , работающих скрап-рудным процессом с содержанием 60— 70% жидкого чугуна в шихте, превышает 1 млн. т в год (1970).

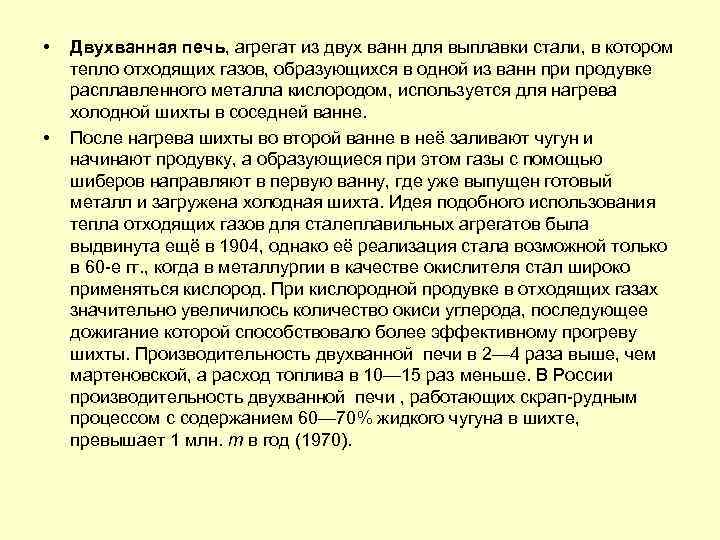

Мартеновское производство стали, с применением скрап-рудного процесса в двухванных мартеновских печах.

Мартеновское производство стали, с применением скрап-рудного процесса в двухванных мартеновских печах.

Схематический разрез вагранки: 1 — горн; 2 — шахта; 3 — труба; 4 — искрогаситель; 5 — воздушная коробка; 6 — копильник; 7 — фурмы; 8 — лётка для выпуска металла. Вагранка, шахтная печь для плавки чугуна в литейном производстве. До 2 -й половины 18 в. металл для чугунолитейного производства получали непосредственно из руды в доменных печах. Позже в небольших доменных печах стали переплавлять литейный чугун и лом. Эти печи и явились прототипом современной Вагранка Появление Вагранка положило начало независимому от доменных печей существованию чугунолитейного производства. Современная Вагранка — шахта в виде вертикального стального цилиндра с толщиной стенок 6— 10 мм, футерованного изнутри огнеупорным кирпичом и установленного на подовую плиту, покоящуюся на колоннах.

Схематический разрез вагранки: 1 — горн; 2 — шахта; 3 — труба; 4 — искрогаситель; 5 — воздушная коробка; 6 — копильник; 7 — фурмы; 8 — лётка для выпуска металла. Вагранка, шахтная печь для плавки чугуна в литейном производстве. До 2 -й половины 18 в. металл для чугунолитейного производства получали непосредственно из руды в доменных печах. Позже в небольших доменных печах стали переплавлять литейный чугун и лом. Эти печи и явились прототипом современной Вагранка Появление Вагранка положило начало независимому от доменных печей существованию чугунолитейного производства. Современная Вагранка — шахта в виде вертикального стального цилиндра с толщиной стенок 6— 10 мм, футерованного изнутри огнеупорным кирпичом и установленного на подовую плиту, покоящуюся на колоннах.

вагранка на сливе

вагранка на сливе

• В. состоит из 3 основных частей: нижней — горна , в котором скапливается выплавляемый жидкий чугун; средней — собственно шахты, полностью загружаемой шихтовыми материалами (металл, топливо, флюсы); верхней — трубы , через которую горячие ваграночные газы выводятся в искрогаситель и далее в атмосферу. В середине подовой плиты имеется отверстие с откидным дном для удаления остатков по окончании процесса плавки. Розжиг вагранки начинается с загрузки на горящие дрова 1 -й порции кокса (холостой колоши), заполняющей часть шахты на 0, 7— 1 м выше фурм. Когда кокс холостой колоши разгорится, включают дутьё, затем шахту загружают до загрузочного окна рабочими колошами, состоящими из порций металла, топлива и флюса (известняка, основного мартеновского шлака, реже плавикового шпата). После подогрева шихты вновь включают дутьё и начинается процесс плавки. Новые порции загружают по мере расплавления шихты, которая постепенно опускается в зону плавления и подогревается поднимающимися вверх горячими газами. Противоток переплавляемых материалов и продуктов горения в вагранке способствует эффективному использованию топлива. Расплавленный и перегретый металл собирается в горне вагранки или стекает в копильник, откуда он по мере надобности выпускается через нижнюю лётку в ковши для разливки в формы, флюсы, сплавляясь с золой топлива, сплавившейся футеровкой и окислами, образуют шлак, выпускаемый через верхнюю шлаковую лётку, расположенную в верхней части горна или копильника.

• В. состоит из 3 основных частей: нижней — горна , в котором скапливается выплавляемый жидкий чугун; средней — собственно шахты, полностью загружаемой шихтовыми материалами (металл, топливо, флюсы); верхней — трубы , через которую горячие ваграночные газы выводятся в искрогаситель и далее в атмосферу. В середине подовой плиты имеется отверстие с откидным дном для удаления остатков по окончании процесса плавки. Розжиг вагранки начинается с загрузки на горящие дрова 1 -й порции кокса (холостой колоши), заполняющей часть шахты на 0, 7— 1 м выше фурм. Когда кокс холостой колоши разгорится, включают дутьё, затем шахту загружают до загрузочного окна рабочими колошами, состоящими из порций металла, топлива и флюса (известняка, основного мартеновского шлака, реже плавикового шпата). После подогрева шихты вновь включают дутьё и начинается процесс плавки. Новые порции загружают по мере расплавления шихты, которая постепенно опускается в зону плавления и подогревается поднимающимися вверх горячими газами. Противоток переплавляемых материалов и продуктов горения в вагранке способствует эффективному использованию топлива. Расплавленный и перегретый металл собирается в горне вагранки или стекает в копильник, откуда он по мере надобности выпускается через нижнюю лётку в ковши для разливки в формы, флюсы, сплавляясь с золой топлива, сплавившейся футеровкой и окислами, образуют шлак, выпускаемый через верхнюю шлаковую лётку, расположенную в верхней части горна или копильника.

Рис. 1. Газовая вагранка с отражательной печью: 1 — под печи; 2 — шахта; 3 — футеровка шахты; 4 — газовые горелки; 5 — подвод газа. Отражательная печь промышленная плавильная печь, в которой тепло передаётся материалу излучением от газообразных продуктов сгорания топлива, а также от раскалённой внутренней поверхности огнеупорной кладки печи. О. п. обычно называют печи, применяемые для получения металлов и полупродуктов в цветной металлургии (выплавка штейна из медных руд или концентратов, свинца из свинцовых сульфидных концентратов, рафинирование меди, сурьмы, свинца, олова и др. ), варки стекла, а также для расплавления чёрных и цветных металлов и сплавов в литейном производстве. К О. п. иногда относят мартеновскую печь и двухванную печь, применяемые для производства стали, хотя эти печи имеют существенные отличия от О. п. цветной металлургии как по конструкции, так и по режиму теплообмена. По принципу работы О. п. могут быть непрерывными или садочными.

Рис. 1. Газовая вагранка с отражательной печью: 1 — под печи; 2 — шахта; 3 — футеровка шахты; 4 — газовые горелки; 5 — подвод газа. Отражательная печь промышленная плавильная печь, в которой тепло передаётся материалу излучением от газообразных продуктов сгорания топлива, а также от раскалённой внутренней поверхности огнеупорной кладки печи. О. п. обычно называют печи, применяемые для получения металлов и полупродуктов в цветной металлургии (выплавка штейна из медных руд или концентратов, свинца из свинцовых сульфидных концентратов, рафинирование меди, сурьмы, свинца, олова и др. ), варки стекла, а также для расплавления чёрных и цветных металлов и сплавов в литейном производстве. К О. п. иногда относят мартеновскую печь и двухванную печь, применяемые для производства стали, хотя эти печи имеют существенные отличия от О. п. цветной металлургии как по конструкции, так и по режиму теплообмена. По принципу работы О. п. могут быть непрерывными или садочными.

Газовая отражательная печь вместимостью 4 т для производства чушек литейных алюминиевых сплавов.

Газовая отражательная печь вместимостью 4 т для производства чушек литейных алюминиевых сплавов.

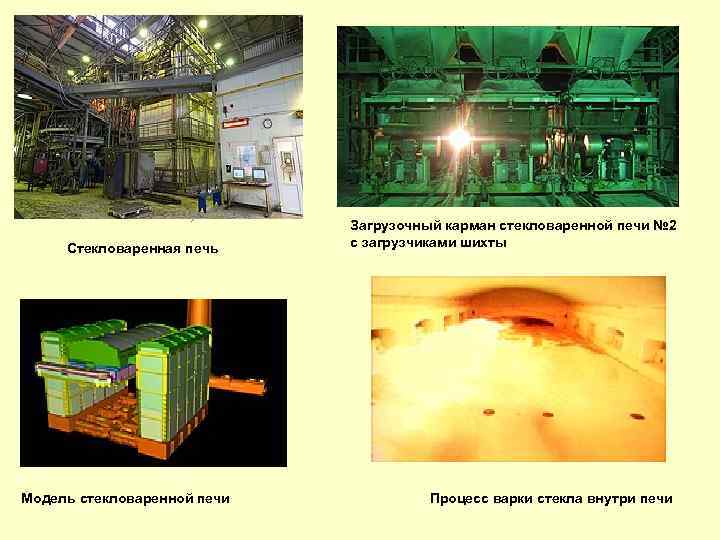

Стекловаренная печь Модель стекловаренной печи Загрузочный карман стекловаренной печи № 2 с загрузчиками шихты Процесс варки стекла внутри печи

Стекловаренная печь Модель стекловаренной печи Загрузочный карман стекловаренной печи № 2 с загрузчиками шихты Процесс варки стекла внутри печи

Печи для разложения и возгонки материалов, большей частью с изменением агрегатного состояния, служат для сухой перегонки топлива - получения кокса (Коксовая печь), древесного угля, возгонки летучих металлов, крекинга нефти и многих процессов химической промышленности Коксовая печь Бытовые печи. Среди бытовых печей многочисленную группу составляют отопительные печи. Многие бытовые печи (хлебопекарные, кондитерские и т. д. ), особенно крупные, являются по существу промышленными печами и их также можно классифицировать по назначению Печь длительного горения работает по принципу газогенератора и к ней можно не подходить 4 - 6 часов.

Печи для разложения и возгонки материалов, большей частью с изменением агрегатного состояния, служат для сухой перегонки топлива - получения кокса (Коксовая печь), древесного угля, возгонки летучих металлов, крекинга нефти и многих процессов химической промышленности Коксовая печь Бытовые печи. Среди бытовых печей многочисленную группу составляют отопительные печи. Многие бытовые печи (хлебопекарные, кондитерские и т. д. ), особенно крупные, являются по существу промышленными печами и их также можно классифицировать по назначению Печь длительного горения работает по принципу газогенератора и к ней можно не подходить 4 - 6 часов.

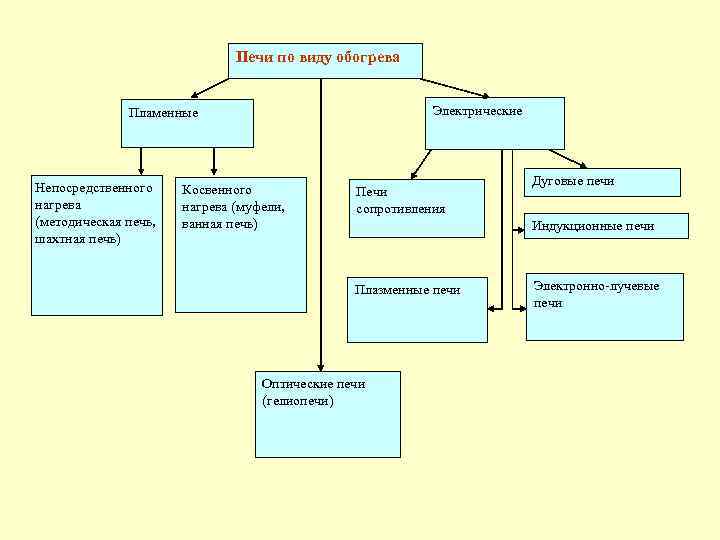

Печи по виду обогрева Электрические Пламенные Непосредственного нагрева (методическая печь, шахтная печь) Косвенного нагрева (муфели, ванная печь) Печи сопротивления Дуговые печи Индукционные печи Плазменные печи Оптические печи (гелиопечи) Электронно-лучевые печи

Печи по виду обогрева Электрические Пламенные Непосредственного нагрева (методическая печь, шахтная печь) Косвенного нагрева (муфели, ванная печь) Печи сопротивления Дуговые печи Индукционные печи Плазменные печи Оптические печи (гелиопечи) Электронно-лучевые печи

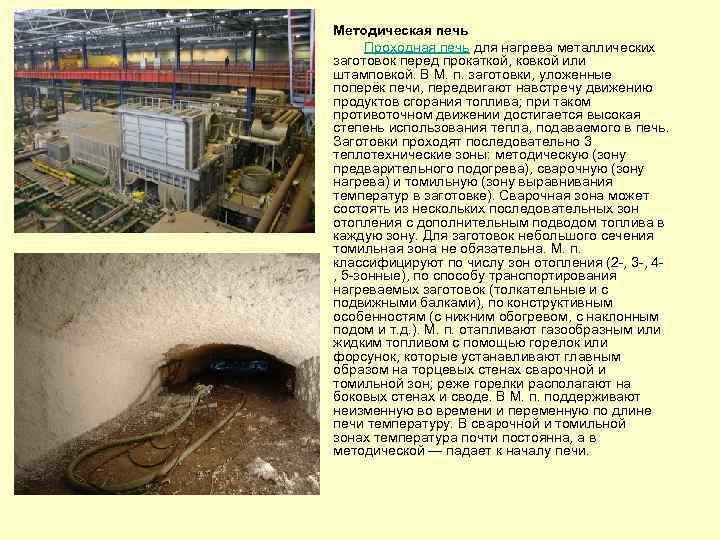

Методическая печь Проходная печь для нагрева металлических заготовок перед прокаткой, ковкой или штамповкой. В М. п. заготовки, уложенные поперёк печи, передвигают навстречу движению продуктов сгорания топлива; при таком противоточном движении достигается высокая степень использования тепла, подаваемого в печь. Заготовки проходят последовательно 3 теплотехнические зоны: методическую (зону предварительного подогрева), сварочную (зону нагрева) и томильную (зону выравнивания температур в заготовке). Сварочная зона может состоять из нескольких последовательных зон отопления с дополнительным подводом топлива в каждую зону. Для заготовок небольшого сечения томильная зона не обязательна. М. п. классифицируют по числу зон отопления (2 -, 3 -, 4, 5 -зонные), по способу транспортирования нагреваемых заготовок (толкательные и с подвижными балками), по конструктивным особенностям (с нижним обогревом, с наклонным подом и т. д. ). М. п. отапливают газообразным или жидким топливом с помощью горелок или форсунок, которые устанавливают главным образом на торцевых стенах сварочной и томильной зон; реже горелки располагают на боковых стенах и своде. В М. п. поддерживают неизменную во времени и переменную по длине печи температуру. В сварочной и томильной зонах температура почти постоянна, а в методической — падает к началу печи.

Методическая печь Проходная печь для нагрева металлических заготовок перед прокаткой, ковкой или штамповкой. В М. п. заготовки, уложенные поперёк печи, передвигают навстречу движению продуктов сгорания топлива; при таком противоточном движении достигается высокая степень использования тепла, подаваемого в печь. Заготовки проходят последовательно 3 теплотехнические зоны: методическую (зону предварительного подогрева), сварочную (зону нагрева) и томильную (зону выравнивания температур в заготовке). Сварочная зона может состоять из нескольких последовательных зон отопления с дополнительным подводом топлива в каждую зону. Для заготовок небольшого сечения томильная зона не обязательна. М. п. классифицируют по числу зон отопления (2 -, 3 -, 4, 5 -зонные), по способу транспортирования нагреваемых заготовок (толкательные и с подвижными балками), по конструктивным особенностям (с нижним обогревом, с наклонным подом и т. д. ). М. п. отапливают газообразным или жидким топливом с помощью горелок или форсунок, которые устанавливают главным образом на торцевых стенах сварочной и томильной зон; реже горелки располагают на боковых стенах и своде. В М. п. поддерживают неизменную во времени и переменную по длине печи температуру. В сварочной и томильной зонах температура почти постоянна, а в методической — падает к началу печи.

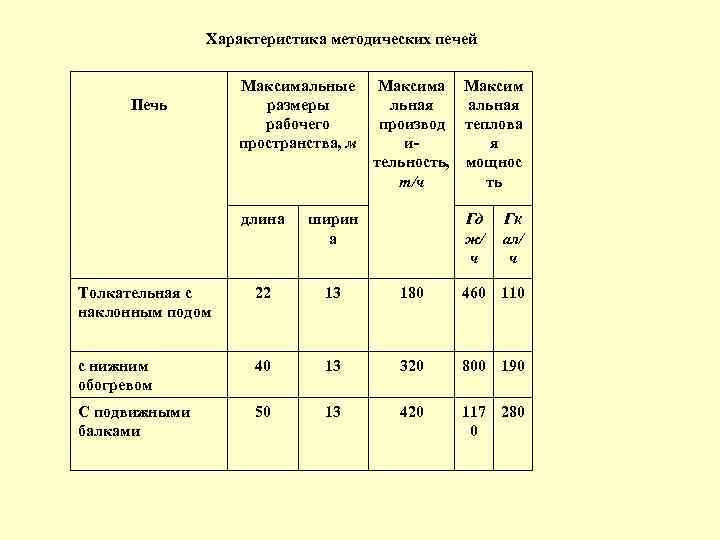

Характеристика методических печей Печь Максимальные размеры рабочего пространства, м Максима Максим льная альная производ теплова ия тельность, мощнос т/ч ть длина ширин а Гд ж/ ч Гк ал/ ч Толкательная с наклонным подом 22 13 180 460 110 с нижним обогревом 40 13 320 800 190 С подвижными балками 50 13 420 117 280 0

Характеристика методических печей Печь Максимальные размеры рабочего пространства, м Максима Максим льная альная производ теплова ия тельность, мощнос т/ч ть длина ширин а Гд ж/ ч Гк ал/ ч Толкательная с наклонным подом 22 13 180 460 110 с нижним обогревом 40 13 320 800 190 С подвижными балками 50 13 420 117 280 0

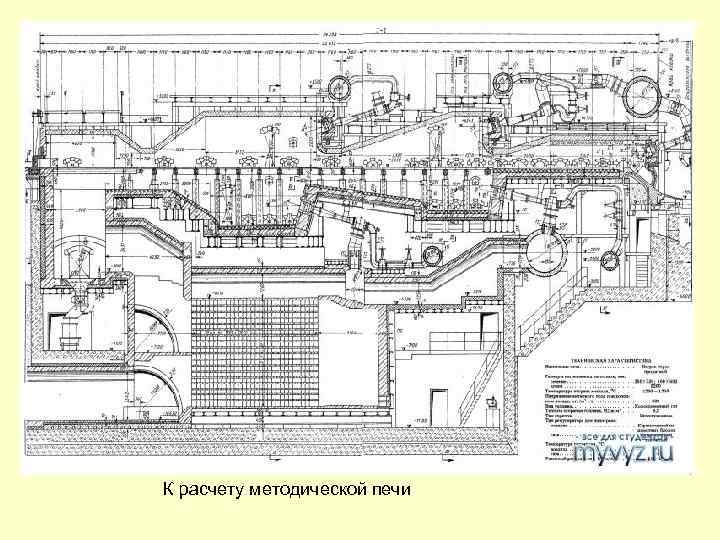

К расчету методической печи

К расчету методической печи

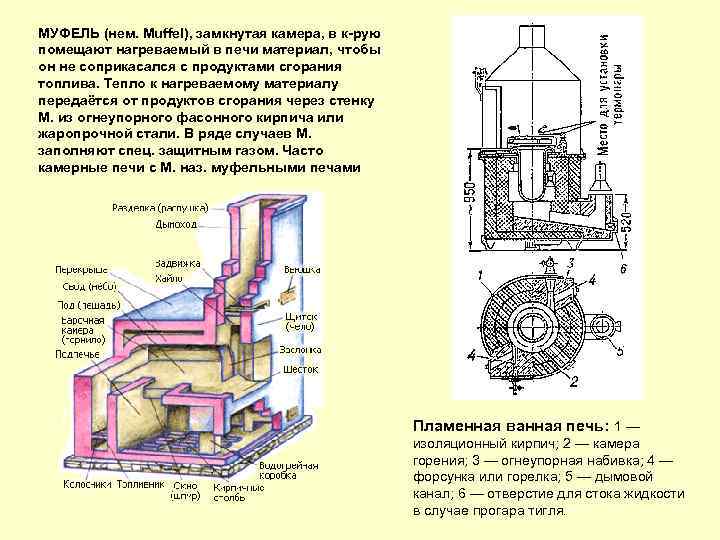

МУФЕЛЬ (нем. Muffel), замкнутая камера, в к-рую помещают нагреваемый в печи материал, чтобы он не соприкасался с продуктами сгорания топлива. Тепло к нагреваемому материалу передаётся от продуктов сгорания через стенку M. из огнеупорного фасонного кирпича или жаропрочной стали. В ряде случаев M. заполняют спец. защитным газом. Часто камерные печи с M. наз. муфельными печами Пламенная ванная печь: 1 — изоляционный кирпич; 2 — камера горения; 3 — огнеупорная набивка; 4 — форсунка или горелка; 5 — дымовой канал; 6 — отверстие для стока жидкости в случае прогара тигля.

МУФЕЛЬ (нем. Muffel), замкнутая камера, в к-рую помещают нагреваемый в печи материал, чтобы он не соприкасался с продуктами сгорания топлива. Тепло к нагреваемому материалу передаётся от продуктов сгорания через стенку M. из огнеупорного фасонного кирпича или жаропрочной стали. В ряде случаев M. заполняют спец. защитным газом. Часто камерные печи с M. наз. муфельными печами Пламенная ванная печь: 1 — изоляционный кирпич; 2 — камера горения; 3 — огнеупорная набивка; 4 — форсунка или горелка; 5 — дымовой канал; 6 — отверстие для стока жидкости в случае прогара тигля.

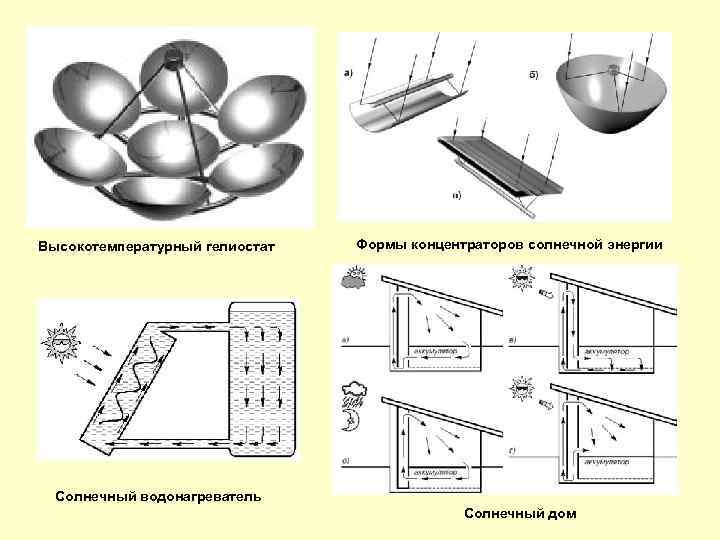

Гелиопечи на солнечной энергии

Гелиопечи на солнечной энергии

Высокотемпературный гелиостат Солнечный водонагреватель Формы концентраторов солнечной энергии Солнечный дом

Высокотемпературный гелиостат Солнечный водонагреватель Формы концентраторов солнечной энергии Солнечный дом

Солнечная энергетика • Поток солнечного излучения, проходящий через площадку в 1 м², расположенную перпендикулярно потоку излучения на расстоянии одной астрономической единицы от центра Солнца (на входе в атмосферу Земли), равен 1367 Вт/м² (солнечная постоянная). Из-за поглощения, при прохождении атмосферной массы Земли, максимальный поток солнечного излучения на уровне моря (на Экваторе) — 1020 Вт/м². Однако следует учесть, что среднесуточное значение потока солнечного излучения через единичную горизонтальную площадку как минимум в три раза меньше (из-за смены дня и ночи и изменения угла солнца над горизонтом). Зимой в умеренных широтах это значение в два раза меньше. • Возможная выработка энергии уменьшается из-за глобального затемнения - уменьшения потока солнечного излучения, доходящего до поверхности Земли.

Солнечная энергетика • Поток солнечного излучения, проходящий через площадку в 1 м², расположенную перпендикулярно потоку излучения на расстоянии одной астрономической единицы от центра Солнца (на входе в атмосферу Земли), равен 1367 Вт/м² (солнечная постоянная). Из-за поглощения, при прохождении атмосферной массы Земли, максимальный поток солнечного излучения на уровне моря (на Экваторе) — 1020 Вт/м². Однако следует учесть, что среднесуточное значение потока солнечного излучения через единичную горизонтальную площадку как минимум в три раза меньше (из-за смены дня и ночи и изменения угла солнца над горизонтом). Зимой в умеренных широтах это значение в два раза меньше. • Возможная выработка энергии уменьшается из-за глобального затемнения - уменьшения потока солнечного излучения, доходящего до поверхности Земли.

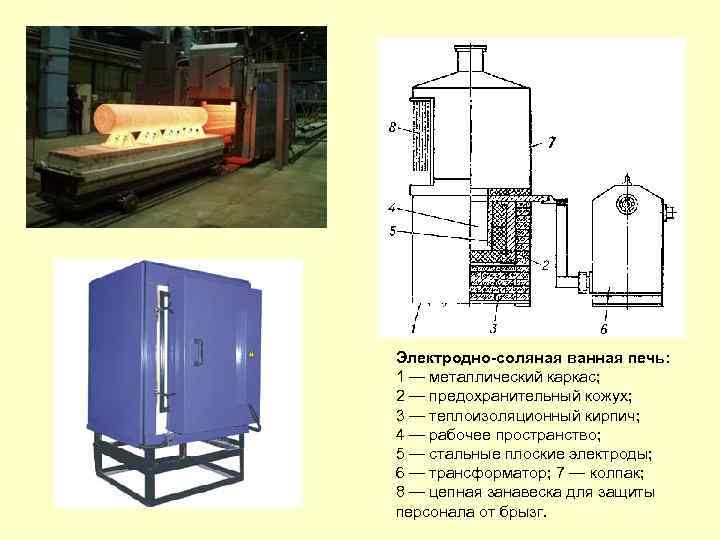

Электродно-соляная ванная печь: 1 — металлический каркас; 2 — предохранительный кожух; 3 — теплоизоляционный кирпич; 4 — рабочее пространство; 5 — стальные плоские электроды; 6 — трансформатор; 7 — колпак; 8 — цепная занавеска для защиты персонала от брызг.

Электродно-соляная ванная печь: 1 — металлический каркас; 2 — предохранительный кожух; 3 — теплоизоляционный кирпич; 4 — рабочее пространство; 5 — стальные плоские электроды; 6 — трансформатор; 7 — колпак; 8 — цепная занавеска для защиты персонала от брызг.

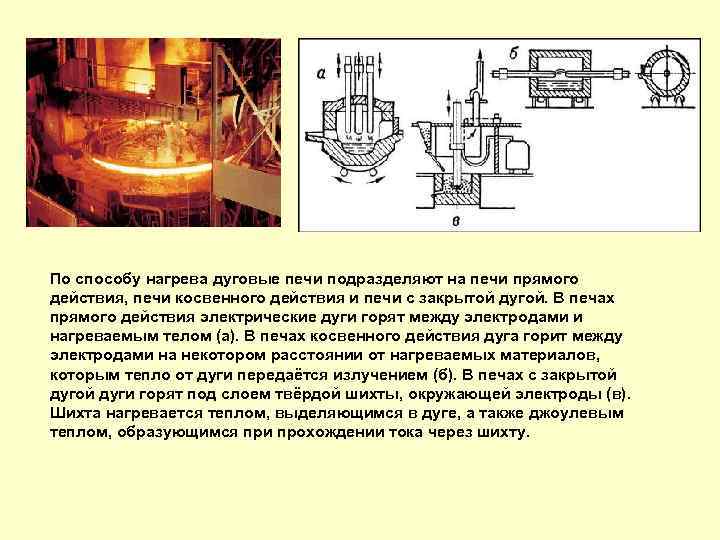

По способу нагрева дуговые печи подразделяют на печи прямого действия, печи косвенного действия и печи с закрытой дугой. В печах прямого действия электрические дуги горят между электродами и нагреваемым телом (а). В печах косвенного действия дуга горит между электродами на некотором расстоянии от нагреваемых материалов, которым тепло от дуги передаётся излучением (б). В печах с закрытой дуги горят под слоем твёрдой шихты, окружающей электроды (в). Шихта нагревается теплом, выделяющимся в дуге, а также джоулевым теплом, образующимся при прохождении тока через шихту.

По способу нагрева дуговые печи подразделяют на печи прямого действия, печи косвенного действия и печи с закрытой дугой. В печах прямого действия электрические дуги горят между электродами и нагреваемым телом (а). В печах косвенного действия дуга горит между электродами на некотором расстоянии от нагреваемых материалов, которым тепло от дуги передаётся излучением (б). В печах с закрытой дуги горят под слоем твёрдой шихты, окружающей электроды (в). Шихта нагревается теплом, выделяющимся в дуге, а также джоулевым теплом, образующимся при прохождении тока через шихту.

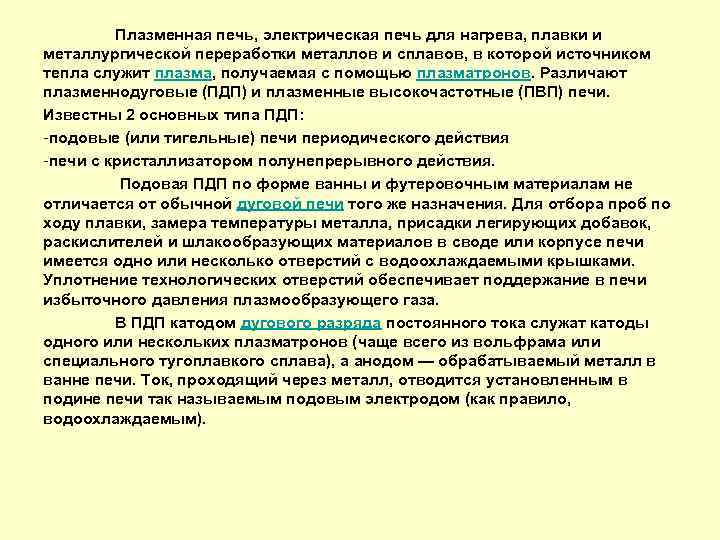

Плазменная шахтная печь для переработки твердых РАО Фотография плазменной рудовосстановительной печи

Плазменная шахтная печь для переработки твердых РАО Фотография плазменной рудовосстановительной печи

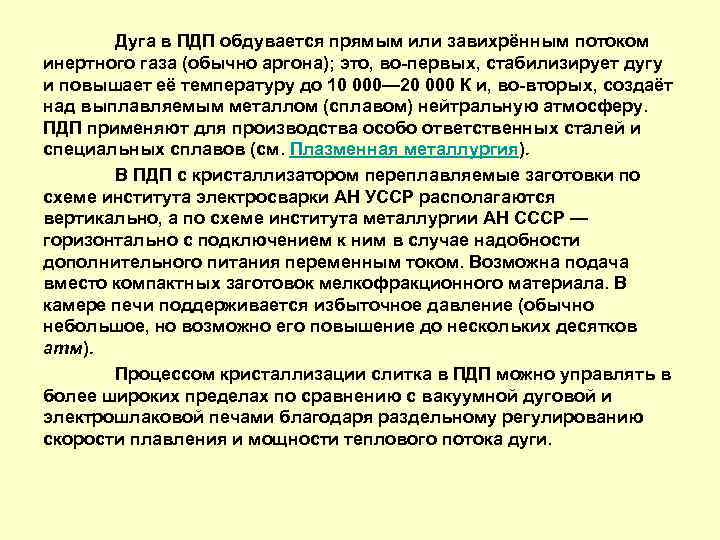

Плазменная печь, электрическая печь для нагрева, плавки и металлургической переработки металлов и сплавов, в которой источником тепла служит плазма, получаемая с помощью плазматронов. Различают плазменнодуговые (ПДП) и плазменные высокочастотные (ПВП) печи. Известны 2 основных типа ПДП: -подовые (или тигельные) печи периодического действия -печи с кристаллизатором полунепрерывного действия. Подовая ПДП по форме ванны и футеровочным материалам не отличается от обычной дуговой печи того же назначения. Для отбора проб по ходу плавки, замера температуры металла, присадки легирующих добавок, раскислителей и шлакообразующих материалов в своде или корпусе печи имеется одно или несколько отверстий с водоохлаждаемыми крышками. Уплотнение технологических отверстий обеспечивает поддержание в печи избыточного давления плазмообразующего газа. В ПДП катодом дугового разряда постоянного тока служат катоды одного или нескольких плазматронов (чаще всего из вольфрама или специального тугоплавкого сплава), а анодом — обрабатываемый металл в ванне печи. Ток, проходящий через металл, отводится установленным в подине печи так называемым подовым электродом (как правило, водоохлаждаемым).

Плазменная печь, электрическая печь для нагрева, плавки и металлургической переработки металлов и сплавов, в которой источником тепла служит плазма, получаемая с помощью плазматронов. Различают плазменнодуговые (ПДП) и плазменные высокочастотные (ПВП) печи. Известны 2 основных типа ПДП: -подовые (или тигельные) печи периодического действия -печи с кристаллизатором полунепрерывного действия. Подовая ПДП по форме ванны и футеровочным материалам не отличается от обычной дуговой печи того же назначения. Для отбора проб по ходу плавки, замера температуры металла, присадки легирующих добавок, раскислителей и шлакообразующих материалов в своде или корпусе печи имеется одно или несколько отверстий с водоохлаждаемыми крышками. Уплотнение технологических отверстий обеспечивает поддержание в печи избыточного давления плазмообразующего газа. В ПДП катодом дугового разряда постоянного тока служат катоды одного или нескольких плазматронов (чаще всего из вольфрама или специального тугоплавкого сплава), а анодом — обрабатываемый металл в ванне печи. Ток, проходящий через металл, отводится установленным в подине печи так называемым подовым электродом (как правило, водоохлаждаемым).

Дуга в ПДП обдувается прямым или завихрённым потоком инертного газа (обычно аргона); это, во-первых, стабилизирует дугу и повышает её температуру до 10 000— 20 000 К и, во-вторых, создаёт над выплавляемым металлом (сплавом) нейтральную атмосферу. ПДП применяют для производства особо ответственных сталей и специальных сплавов (см. Плазменная металлургия). В ПДП с кристаллизатором переплавляемые заготовки по схеме института электросварки АН УССР располагаются вертикально, а по схеме института металлургии АН СССР — горизонтально с подключением к ним в случае надобности дополнительного питания переменным током. Возможна подача вместо компактных заготовок мелкофракционного материала. В камере печи поддерживается избыточное давление (обычно небольшое, но возможно его повышение до нескольких десятков атм). Процессом кристаллизации слитка в ПДП можно управлять в более широких пределах по сравнению с вакуумной дуговой и электрошлаковой печами благодаря раздельному регулированию скорости плавления и мощности теплового потока дуги.

Дуга в ПДП обдувается прямым или завихрённым потоком инертного газа (обычно аргона); это, во-первых, стабилизирует дугу и повышает её температуру до 10 000— 20 000 К и, во-вторых, создаёт над выплавляемым металлом (сплавом) нейтральную атмосферу. ПДП применяют для производства особо ответственных сталей и специальных сплавов (см. Плазменная металлургия). В ПДП с кристаллизатором переплавляемые заготовки по схеме института электросварки АН УССР располагаются вертикально, а по схеме института металлургии АН СССР — горизонтально с подключением к ним в случае надобности дополнительного питания переменным током. Возможна подача вместо компактных заготовок мелкофракционного материала. В камере печи поддерживается избыточное давление (обычно небольшое, но возможно его повышение до нескольких десятков атм). Процессом кристаллизации слитка в ПДП можно управлять в более широких пределах по сравнению с вакуумной дуговой и электрошлаковой печами благодаря раздельному регулированию скорости плавления и мощности теплового потока дуги.

Схемы плазменнодуговых печей а - для плавки металла, 1 - плазматрон; 2 - камера печи; 3 - соленоид для перемешивания жидкого металла; 4 - подовый электрод - анод; б - для переплава металла; 1 - электрод; 2 - камера; 3 - сопло плазмотрона; 4 - кристаллизатор

Схемы плазменнодуговых печей а - для плавки металла, 1 - плазматрон; 2 - камера печи; 3 - соленоид для перемешивания жидкого металла; 4 - подовый электрод - анод; б - для переплава металла; 1 - электрод; 2 - камера; 3 - сопло плазмотрона; 4 - кристаллизатор

Электронно-лучевая печь состоит из плавильной камеры, внутри которой располагается электронная пушка, переплавляемый электрод и кристаллизатор для формирования слитка. Наплавляемый слиток по мере оплавления электрода постепенно вытягивается вниз так, что зеркало жидкого металла в кристаллизаторе остается на постоянном уровне. Плавку ведут при давлении 10 -2 — 10 -3 Па. Электронный луч, выходя из пушки, направляется на переплавляемый электрод и поверхность жидкого металла в кристаллизаторе. Торец электрода оплавляется и капли металла стекают в кристаллизатор, образуя жидкую ванну. Благодаря высокой температуре металла в кристаллизаторе и низкому давлению в плавильной камере происходит интенсивное разложение неметаллических включений, испарение примесей цветных металлов и дегазация расплава.

Электронно-лучевая печь состоит из плавильной камеры, внутри которой располагается электронная пушка, переплавляемый электрод и кристаллизатор для формирования слитка. Наплавляемый слиток по мере оплавления электрода постепенно вытягивается вниз так, что зеркало жидкого металла в кристаллизаторе остается на постоянном уровне. Плавку ведут при давлении 10 -2 — 10 -3 Па. Электронный луч, выходя из пушки, направляется на переплавляемый электрод и поверхность жидкого металла в кристаллизаторе. Торец электрода оплавляется и капли металла стекают в кристаллизатор, образуя жидкую ванну. Благодаря высокой температуре металла в кристаллизаторе и низкому давлению в плавильной камере происходит интенсивное разложение неметаллических включений, испарение примесей цветных металлов и дегазация расплава.

Индукционная печь

Индукционная печь

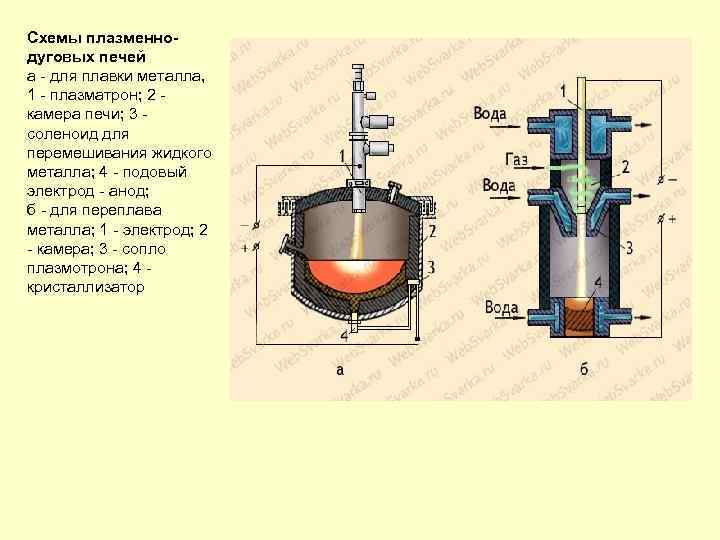

Самодельная плавильная индукционная печь Действующая модель индукционной печи показана на рис. 1. Генератор ВЧ вырабатывает колебания с частотой 27, 12 МГц. он собран на четырех электронных лампах (тетродах). Неоновая лампа сигнализирует о готовности устройства к работе. Ручка конденсатора переменной емкости (КПЕ) С выведена наружу. При наибольшей емкости КПЕ происходит быстрое нагревание куска металла, помещаемого (в тигле) в катушку L. Для расплавления куска цинка достаточно нагревать его в течение 15. . . 20 с. Катушка L - бескаркасная, состоит из 10 витков провода ПЭВ 0, 8, внутренний диаметр витка 12 мм. Конденсатор С от вещательного радиоприемника (с удаленной каждой второй пластиной). Мощность устройства такова, что оно практически мгновенно нагревает до красного каления, например, отвертку. Скорость плавления металла в индукционных печах зависит прежде всего от мощности генератора, частоты, потерь на гистерезис, на вихревые токи в куске металла и скорости передачи тепла в окружающую среду. Лампы рекомендуется применять мощные, но число их при параллельном включении не должно превышать четырех. Печь питается от сети переменного тока 220 В через выпрямитель. Конденсаторы С 1 - керамические или слюдяные с рабочим напряжением 1500. . . 2000 В, Др-дроссели высокой частоты.

Самодельная плавильная индукционная печь Действующая модель индукционной печи показана на рис. 1. Генератор ВЧ вырабатывает колебания с частотой 27, 12 МГц. он собран на четырех электронных лампах (тетродах). Неоновая лампа сигнализирует о готовности устройства к работе. Ручка конденсатора переменной емкости (КПЕ) С выведена наружу. При наибольшей емкости КПЕ происходит быстрое нагревание куска металла, помещаемого (в тигле) в катушку L. Для расплавления куска цинка достаточно нагревать его в течение 15. . . 20 с. Катушка L - бескаркасная, состоит из 10 витков провода ПЭВ 0, 8, внутренний диаметр витка 12 мм. Конденсатор С от вещательного радиоприемника (с удаленной каждой второй пластиной). Мощность устройства такова, что оно практически мгновенно нагревает до красного каления, например, отвертку. Скорость плавления металла в индукционных печах зависит прежде всего от мощности генератора, частоты, потерь на гистерезис, на вихревые токи в куске металла и скорости передачи тепла в окружающую среду. Лампы рекомендуется применять мощные, но число их при параллельном включении не должно превышать четырех. Печь питается от сети переменного тока 220 В через выпрямитель. Конденсаторы С 1 - керамические или слюдяные с рабочим напряжением 1500. . . 2000 В, Др-дроссели высокой частоты.

• С точки зрения тепловой работы промышленные печи классифицируют также по признаку протекающих в них процессов теплообмена. • Различают печи с радиационным режимом теплообмена, в которых преобладает лучистый теплообмен (например, мартеновские печи, методические печи), печи с конвективным режимом, в которых основную роль играет конвективный теплообмен (низкотемпературные нагревательные печи, сушила), и печи со слоевым режимом, в которых обрабатываемый материал располагается в виде неподвижного или движущегося слоя (шахтные печи, кипящего слоя печи); в печи последнего типа радиационный и конвективный механизмы переноса тепла играют, как правило, одинаковую роль. • Печи классифицируют и по ряду др. признаков: • по методу передвижения нагреваемых изделий (конвейерные печи, печи с выкатным подом, толкательные печи, протяжные печи, печи с шагающим подом и др. ), • по характерным конструктивным признакам (вращающиеся печи, кольцевые печи, колпаковые печи и др. ),

• С точки зрения тепловой работы промышленные печи классифицируют также по признаку протекающих в них процессов теплообмена. • Различают печи с радиационным режимом теплообмена, в которых преобладает лучистый теплообмен (например, мартеновские печи, методические печи), печи с конвективным режимом, в которых основную роль играет конвективный теплообмен (низкотемпературные нагревательные печи, сушила), и печи со слоевым режимом, в которых обрабатываемый материал располагается в виде неподвижного или движущегося слоя (шахтные печи, кипящего слоя печи); в печи последнего типа радиационный и конвективный механизмы переноса тепла играют, как правило, одинаковую роль. • Печи классифицируют и по ряду др. признаков: • по методу передвижения нагреваемых изделий (конвейерные печи, печи с выкатным подом, толкательные печи, протяжные печи, печи с шагающим подом и др. ), • по характерным конструктивным признакам (вращающиеся печи, кольцевые печи, колпаковые печи и др. ),