ПРОИЗВОДСТВО СТАЛИ.ppt

- Количество слайдов: 37

ПРОИЗВОДСТВО СТАЛИ

ПРОИЗВОДСТВО СТАЛИ

Сырье для получения стали Сталь — это сплав железа с углеродом, где содержание углерода колеблется от 0, 01 до 2 %. Кроме углерода, она содержит марганец, кремний, серу и фосфор, доля которых в стали незначительна.

Сырье для получения стали Сталь — это сплав железа с углеродом, где содержание углерода колеблется от 0, 01 до 2 %. Кроме углерода, она содержит марганец, кремний, серу и фосфор, доля которых в стали незначительна.

Стали обладают высокой механической прочностью, сравнительно легко обрабатываются давлением, резанием, хорошо свариваются и являются поэтому основным конструкционным материалом.

Стали обладают высокой механической прочностью, сравнительно легко обрабатываются давлением, резанием, хорошо свариваются и являются поэтому основным конструкционным материалом.

Для выплавки стали используются следующие шихтовые материалы: чугун (жидкий или твердый); стальной и чугунный лом; железная руда; металлизованные окатыши; ферросплавы; флюсы.

Для выплавки стали используются следующие шихтовые материалы: чугун (жидкий или твердый); стальной и чугунный лом; железная руда; металлизованные окатыши; ферросплавы; флюсы.

Кислородно-конвертерный способ производства стали Сущность этого способа получения стали, заключается в том, что через расплавленный чугун продувается технически чистый (95, 5%) кислород, который, соединяясь с примесями, уводит их в шлак и отходящие газы, очищая тем самым металл.

Кислородно-конвертерный способ производства стали Сущность этого способа получения стали, заключается в том, что через расплавленный чугун продувается технически чистый (95, 5%) кислород, который, соединяясь с примесями, уводит их в шлак и отходящие газы, очищая тем самым металл.

Схема кислородного конвертера

Схема кислородного конвертера

Конвертер представляет собой стальной сосуд грушевидной формы с глухим дном вместимостью 100. . . 350 т. Наружная часть — кожух 4 изготовляется из толстолистовой стали. Внутренняя часть футерована основным огнеупорным материалом. Конвертер цапфами 2 опирается на стойки 1 и имеет возможность поворачиваться вокруг оси цапф, что необходимо при таких операциях, как заливка жидкого чугуна в конвертер, выпуск стали и шлака.

Конвертер представляет собой стальной сосуд грушевидной формы с глухим дном вместимостью 100. . . 350 т. Наружная часть — кожух 4 изготовляется из толстолистовой стали. Внутренняя часть футерована основным огнеупорным материалом. Конвертер цапфами 2 опирается на стойки 1 и имеет возможность поворачиваться вокруг оси цапф, что необходимо при таких операциях, как заливка жидкого чугуна в конвертер, выпуск стали и шлака.

Цапфы удерживают конвертер и позволяют поворачивать его вокруг горизонтальной оси. Поворот конвертера осуществляется электродвигателями через систему редукторов. Перед началом процесса конвертер поворачивают в наклонное положение, загружают металлический лом и заливают жидкий чугун, имеющий температуру 1250. . . 1400 °С. Затем конвертер ставят в вертикальное положение, загружают известняк, опускают водоохлаждаемую фурму и подают кислород

Цапфы удерживают конвертер и позволяют поворачивать его вокруг горизонтальной оси. Поворот конвертера осуществляется электродвигателями через систему редукторов. Перед началом процесса конвертер поворачивают в наклонное положение, загружают металлический лом и заливают жидкий чугун, имеющий температуру 1250. . . 1400 °С. Затем конвертер ставят в вертикальное положение, загружают известняк, опускают водоохлаждаемую фурму и подают кислород

Техпроцесс 1. В конвертер загружают холодные материалы: стальной скрап, известь, железную руду, 2. Заливают расплавленный чугун. 3. Конвертер устанавливается в вертикальное положение 4. Подается кислородное дутье.

Техпроцесс 1. В конвертер загружают холодные материалы: стальной скрап, известь, железную руду, 2. Заливают расплавленный чугун. 3. Конвертер устанавливается в вертикальное положение 4. Подается кислородное дутье.

Первый период плавки характерен окислением железа 2 Fe + O 2 = 2 Fe. O + Q. Затем оксид железа окисляет кремний и марганец. Полученные оксиды кремния и марганца соединяясь между собой (и оксидом кальция), образуют шлак.

Первый период плавки характерен окислением железа 2 Fe + O 2 = 2 Fe. O + Q. Затем оксид железа окисляет кремний и марганец. Полученные оксиды кремния и марганца соединяясь между собой (и оксидом кальция), образуют шлак.

Второй период плавки Загруженный в конвертер известняк при температуре свыше 1000 °С распадается с образованием оксида кальция. Происходит дефосфорация (удаление фосфора) с помощью оксида кальция и одновременно происходит процесс десульфурации (удаление серы).

Второй период плавки Загруженный в конвертер известняк при температуре свыше 1000 °С распадается с образованием оксида кальция. Происходит дефосфорация (удаление фосфора) с помощью оксида кальция и одновременно происходит процесс десульфурации (удаление серы).

5. По ходу плавки берут пробы металла на экспресс-анализ. Если содержание углерода соответствует заданному, продувку прекращают, 6. Поднимают фурму 7. Поворачивают конвертер в горизонтальное положение, 8. Выпускают сталь через летку в ковш, 9. Через горловину сливают шлак.

5. По ходу плавки берут пробы металла на экспресс-анализ. Если содержание углерода соответствует заданному, продувку прекращают, 6. Поднимают фурму 7. Поворачивают конвертер в горизонтальное положение, 8. Выпускают сталь через летку в ковш, 9. Через горловину сливают шлак.

Завершающей операцией является раскисление стали, которое производят для частичного удаления из расплава кислорода, присутствующего в виде оксида железа, который уменьшает прочность, снижает ее пластичность.

Завершающей операцией является раскисление стали, которое производят для частичного удаления из расплава кислорода, присутствующего в виде оксида железа, который уменьшает прочность, снижает ее пластичность.

Для восстановления железа в ковш вводят раскислители. Если сталь полностью раскислена и при застывании в изложницах из нее почти не выделяются газы, ее называют «спокойной» . В тех случаях, когда из стали не удален кислород, при ее разливке в изложницы и постепенном охлаждении последний взаимодействует с углеродом. Образующийся оксид углерода интенсивно выделяется из кристаллизирующегося слитка. Поверхность металла как бы бурлит, поэтому такую сталь называют «кипящей» .

Для восстановления железа в ковш вводят раскислители. Если сталь полностью раскислена и при застывании в изложницах из нее почти не выделяются газы, ее называют «спокойной» . В тех случаях, когда из стали не удален кислород, при ее разливке в изложницы и постепенном охлаждении последний взаимодействует с углеродом. Образующийся оксид углерода интенсивно выделяется из кристаллизирующегося слитка. Поверхность металла как бы бурлит, поэтому такую сталь называют «кипящей» .

n Закончив раскисление, приступают к разливке стали по изложницам. Температура стали при разливке — 1600. . . 1650 °С.

n Закончив раскисление, приступают к разливке стали по изложницам. Температура стали при разливке — 1600. . . 1650 °С.

В кислородных конвертерах в основном выплавляют углеродистые, низколегированные и легированные стали. Из таких сталей изготовляют проволоку, сортовой прокат, лист, трубы, рельсы и широкий сортамент других изделий.

В кислородных конвертерах в основном выплавляют углеродистые, низколегированные и легированные стали. Из таких сталей изготовляют проволоку, сортовой прокат, лист, трубы, рельсы и широкий сортамент других изделий.

Основные технико-экономические показатели работы конвертера: продолжительность плавки в конвертере вместимостью 350 т составляет 50 мин, годовая производительность конвертера вместимостью 250 т — более 1, 5 млн т, выход годного металла — 90. . . 92%

Основные технико-экономические показатели работы конвертера: продолжительность плавки в конвертере вместимостью 350 т составляет 50 мин, годовая производительность конвертера вместимостью 250 т — более 1, 5 млн т, выход годного металла — 90. . . 92%

Вместимость современных конвертеров 300— 500 т. Продолжительность плавки 25 — 30 мин. Преимуществом кислородноконвертерного способа является высокая производительность процесса, простота устройства печи, отсутствие необходимости использования топлива для нагрева металла, невысокие эксплуатационные расходы.

Вместимость современных конвертеров 300— 500 т. Продолжительность плавки 25 — 30 мин. Преимуществом кислородноконвертерного способа является высокая производительность процесса, простота устройства печи, отсутствие необходимости использования топлива для нагрева металла, невысокие эксплуатационные расходы.

Разливка стали Применяют три способа разливки стали. n 1. Разливка сверху — сталь из ковша через отверстие поступает в установленные на поддонах изложницы, при этом заполняется одна или две изложницы. Затем стопор закрывают и перемещают ковш к следующей изложнице. Наибольшее применение этот способ находит при разливке крупных слитков.

Разливка стали Применяют три способа разливки стали. n 1. Разливка сверху — сталь из ковша через отверстие поступает в установленные на поддонах изложницы, при этом заполняется одна или две изложницы. Затем стопор закрывают и перемещают ковш к следующей изложнице. Наибольшее применение этот способ находит при разливке крупных слитков.

n 2. Разливка снизу (сифонная) — изложницы (от 2 до 60) устанавливают на поддоне, в средней части которого находится центральный стояк, соединенный с изложницами каналами в поддоне. Сталь из ковша поступает в центральный литник и заполняет снизу изложницу, сообщающуюся с литником. Разливка снизу наиболее часто применяется при изготовлении мелких и средних по массе слитков.

n 2. Разливка снизу (сифонная) — изложницы (от 2 до 60) устанавливают на поддоне, в средней части которого находится центральный стояк, соединенный с изложницами каналами в поддоне. Сталь из ковша поступает в центральный литник и заполняет снизу изложницу, сообщающуюся с литником. Разливка снизу наиболее часто применяется при изготовлении мелких и средних по массе слитков.

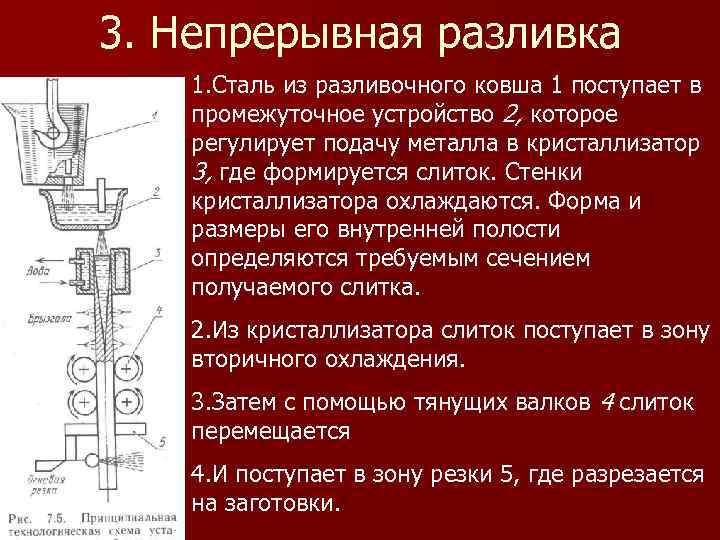

3. Непрерывная разливка 1. Сталь из разливочного ковша 1 поступает в промежуточное устройство 2, которое регулирует подачу металла в кристаллизатор 3, где формируется слиток. Стенки кристаллизатора охлаждаются. Форма и размеры его внутренней полости определяются требуемым сечением получаемого слитка. 2. Из кристаллизатора слиток поступает в зону вторичного охлаждения. 3. Затем с помощью тянущих валков 4 слиток перемещается 4. И поступает в зону резки 5, где разрезается на заготовки.

3. Непрерывная разливка 1. Сталь из разливочного ковша 1 поступает в промежуточное устройство 2, которое регулирует подачу металла в кристаллизатор 3, где формируется слиток. Стенки кристаллизатора охлаждаются. Форма и размеры его внутренней полости определяются требуемым сечением получаемого слитка. 2. Из кристаллизатора слиток поступает в зону вторичного охлаждения. 3. Затем с помощью тянущих валков 4 слиток перемещается 4. И поступает в зону резки 5, где разрезается на заготовки.

n При непрерывной разливке стали сокращаются отходы металла (масса годных заготовок составляет 96. . . 98 % массы жидкой стали), обеспечиваются лучшее качество поверхности слитков, возможность полной механизации и автоматизации процесса. n Преимущество непрерывной разливки в том, что выход литья по сравнению с разливкой в изложницы увеличивается в зависимости от марок стали на 15. . . 20 %.

n При непрерывной разливке стали сокращаются отходы металла (масса годных заготовок составляет 96. . . 98 % массы жидкой стали), обеспечиваются лучшее качество поверхности слитков, возможность полной механизации и автоматизации процесса. n Преимущество непрерывной разливки в том, что выход литья по сравнению с разливкой в изложницы увеличивается в зависимости от марок стали на 15. . . 20 %.

Классификация и маркировка сталей n Стали, выпускаемые металлургической промышленностью РФ, классифицируют по химическому составу, способу производства, назначению, качеству, степени чистоты.

Классификация и маркировка сталей n Стали, выпускаемые металлургической промышленностью РФ, классифицируют по химическому составу, способу производства, назначению, качеству, степени чистоты.

n 1. По химическому составу стали делятся на углеродистые и легированные. n Углеродистые стали по количеству содержащегося в них углерода делятся на n низкоуглеродистые (до 0, 3 %), среднеуглеродистые (0, 3 — 0, 6%) и высокоуглеродистые (более 0, 6%).

n 1. По химическому составу стали делятся на углеродистые и легированные. n Углеродистые стали по количеству содержащегося в них углерода делятся на n низкоуглеродистые (до 0, 3 %), среднеуглеродистые (0, 3 — 0, 6%) и высокоуглеродистые (более 0, 6%).

n Стали, в которые при выплавке вводят легирующие компоненты, (Cr, Mo, Mn, Ti и др. ), называют легированными. Название легированной стали является производным от названия основного легирующего компонента (например, хромистая сталь, марганцовистая и т. д. ). n По содержанию легирующих компонентов стали делят на низколегированные (с содержанием легирующих компонентов до 2, 5 %), среднелегированные (2, 5. . . 10%) и высоколегированные (свыше 10%).

n Стали, в которые при выплавке вводят легирующие компоненты, (Cr, Mo, Mn, Ti и др. ), называют легированными. Название легированной стали является производным от названия основного легирующего компонента (например, хромистая сталь, марганцовистая и т. д. ). n По содержанию легирующих компонентов стали делят на низколегированные (с содержанием легирующих компонентов до 2, 5 %), среднелегированные (2, 5. . . 10%) и высоколегированные (свыше 10%).

n 2. По способу производства. Стали получают кислородноконвертерным, мартеновским и электросталеплавильным процессами. n По характеру ведения процесса и способу раскисления стали делят на спокойные, полуспокойные, кипящие.

n 2. По способу производства. Стали получают кислородноконвертерным, мартеновским и электросталеплавильным процессами. n По характеру ведения процесса и способу раскисления стали делят на спокойные, полуспокойные, кипящие.

3. По качеству (содержанию серы и фосфора) углеродистые конструкционные стали подразделяются на стали обыкновенного качества, качественные и высококачественные. 4. По степени чистоты различают стали средней чистоты (от 99, 0 до 99, 9% Fe), повышенной чистоты (от 99, 9 до 99, 99%) и высокой чистоты (99, 99 % Fe и выше).

3. По качеству (содержанию серы и фосфора) углеродистые конструкционные стали подразделяются на стали обыкновенного качества, качественные и высококачественные. 4. По степени чистоты различают стали средней чистоты (от 99, 0 до 99, 9% Fe), повышенной чистоты (от 99, 9 до 99, 99%) и высокой чистоты (99, 99 % Fe и выше).

5. По назначению стали разделяют на конструкционные, инструментальные и специальные (стали с особыми свойствами). Конструкционные углеродистые стали подразделяются на стали обыкновенного качества и качественные.

5. По назначению стали разделяют на конструкционные, инструментальные и специальные (стали с особыми свойствами). Конструкционные углеродистые стали подразделяются на стали обыкновенного качества и качественные.

Маркировка стали Сталь углеродистая обыкновенного качества имеет буквенно-цифровое обозначение: Ст0, Ст1. . . Ст6. Буквы Ст означают сталь, цифры от 0 до 6 — условный порядковый номер; чем он больше, тем выше прочность и ниже пластичность стали. Впереди обозначения могут быть дополнительные буквы (МСт4, КСт1): М, К означают способ производства (М — мартеновский, К — конвертерный).

Маркировка стали Сталь углеродистая обыкновенного качества имеет буквенно-цифровое обозначение: Ст0, Ст1. . . Ст6. Буквы Ст означают сталь, цифры от 0 до 6 — условный порядковый номер; чем он больше, тем выше прочность и ниже пластичность стали. Впереди обозначения могут быть дополнительные буквы (МСт4, КСт1): М, К означают способ производства (М — мартеновский, К — конвертерный).

n Для указания степени раскисления после обозначения марки стали добавляют буквы: кп — кипящая, пс — полуспокойная, сп — спокойная. n Объем выплавки углеродистых сталей обыкновенного качества составляет 80 % всего производства сталей.

n Для указания степени раскисления после обозначения марки стали добавляют буквы: кп — кипящая, пс — полуспокойная, сп — спокойная. n Объем выплавки углеродистых сталей обыкновенного качества составляет 80 % всего производства сталей.

n Сталь углеродистую качественную конструкционную в зависимости от химического состава подразделяют на две группы: с нормальным и повышенным содержанием марганца. n Маркировка углеродистой качественной стали: 08, 10, 15, 20, 25, 30, 35, 40, 45, 50. . . 85, для второй группы — 60 Г, 65 Г, 70 Г. Две цифры указывают среднее содержание углерода (в сотых долях процента), буква Г означает сталь с повышенным содержанием марганца. Указанные стали используются для изготовления упругих элементов машин (пружин, рессор и др. ).

n Сталь углеродистую качественную конструкционную в зависимости от химического состава подразделяют на две группы: с нормальным и повышенным содержанием марганца. n Маркировка углеродистой качественной стали: 08, 10, 15, 20, 25, 30, 35, 40, 45, 50. . . 85, для второй группы — 60 Г, 65 Г, 70 Г. Две цифры указывают среднее содержание углерода (в сотых долях процента), буква Г означает сталь с повышенным содержанием марганца. Указанные стали используются для изготовления упругих элементов машин (пружин, рессор и др. ).

n Применяют также специальные низкоуглеродистые серофосфористые стали, называемые автоматными, обладающие улучшенными свойствами обрабатываемости резанием. Выпускают автоматные стали марок А 12, А 20, А 30, А 40 Г.

n Применяют также специальные низкоуглеродистые серофосфористые стали, называемые автоматными, обладающие улучшенными свойствами обрабатываемости резанием. Выпускают автоматные стали марок А 12, А 20, А 30, А 40 Г.

n Инструментальные углеродистые стали содержат 0, 65. . . 1, 35% углерода, используются для изготовления ударного и режущего инструмента. Качественные углеродистые стали имеют марки У 7, У 8. . . У 13, где буква У обозначает углеродистую сталь, а число показывает содержание углерода (в десятых долях процента). Эти стали иногда выплавляют высококачественными и тогда их маркируют У 8 А или У 10 А.

n Инструментальные углеродистые стали содержат 0, 65. . . 1, 35% углерода, используются для изготовления ударного и режущего инструмента. Качественные углеродистые стали имеют марки У 7, У 8. . . У 13, где буква У обозначает углеродистую сталь, а число показывает содержание углерода (в десятых долях процента). Эти стали иногда выплавляют высококачественными и тогда их маркируют У 8 А или У 10 А.

n Вводя те или иные легирующие элементы, изменяя их содержание и соотношения, можно получать стали с более высокими механическими характеристиками, а также придавать им специальные свойства (жаростойкость, коррозионную стойкость и др. ).

n Вводя те или иные легирующие элементы, изменяя их содержание и соотношения, можно получать стали с более высокими механическими характеристиками, а также придавать им специальные свойства (жаростойкость, коррозионную стойкость и др. ).

n. В основе маркировки легированных сталей лежит буквенно-цифровая система, предусматривающая следующие обозначения легирующих элементов: n Г — марганец, С — кремний, X — хром, Н — никель, В — вольфрам, М — молибден, К — кобальт, Ф — ванадий, Т — титан, Ю — алюминий, Д — медь. n Цифры перед буквами обозначают среднее содержание углерода; две цифры — в сотых долях процента, а одна — в десятых. При содержании углерода выше 1 % оно перед буквами не указывается.

n. В основе маркировки легированных сталей лежит буквенно-цифровая система, предусматривающая следующие обозначения легирующих элементов: n Г — марганец, С — кремний, X — хром, Н — никель, В — вольфрам, М — молибден, К — кобальт, Ф — ванадий, Т — титан, Ю — алюминий, Д — медь. n Цифры перед буквами обозначают среднее содержание углерода; две цифры — в сотых долях процента, а одна — в десятых. При содержании углерода выше 1 % оно перед буквами не указывается.

n Некоторые стали специального назначения выделяются в отдельные группы и имеют особую маркировку: n Р — быстрорежущая, n Ш — шарикоподшипниковая, n Е — электротехническая и др. n Марка стали указывается в сопроводительном документе на партию металлополуфабрикатов.

n Некоторые стали специального назначения выделяются в отдельные группы и имеют особую маркировку: n Р — быстрорежущая, n Ш — шарикоподшипниковая, n Е — электротехническая и др. n Марка стали указывается в сопроводительном документе на партию металлополуфабрикатов.