4. Производство стали и цветных металлов.ppt

- Количество слайдов: 12

Производство стали

Производство стали

Как мы выяснили ранее в доменных печах мы получаем чугун: - литейный (для производства фасонных чугунных отливок); - передельный (используемый для передела на сталь). С литейным все понятно. Поговорим о передельном. Передел чугуна в сталь производят в : - конвертерах, - мартеновских печах, - электрических печах. В этих агрегатах происходит избирательное окисление примесей чугуна таким образом, что в процессе плавки они переходят в шлак и газы. В результате получают сталь заданного химического состава

Как мы выяснили ранее в доменных печах мы получаем чугун: - литейный (для производства фасонных чугунных отливок); - передельный (используемый для передела на сталь). С литейным все понятно. Поговорим о передельном. Передел чугуна в сталь производят в : - конвертерах, - мартеновских печах, - электрических печах. В этих агрегатах происходит избирательное окисление примесей чугуна таким образом, что в процессе плавки они переходят в шлак и газы. В результате получают сталь заданного химического состава

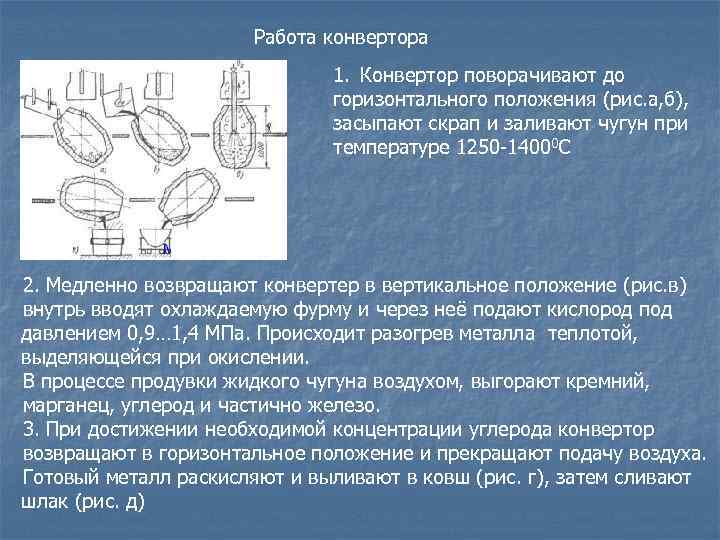

Работа конвертора 1. Конвертор поворачивают до горизонтального положения (рис. а, б), засыпают скрап и заливают чугун при температуре 1250 -14000 С 2. Медленно возвращают конвертер в вертикальное положение (рис. в) внутрь вводят охлаждаемую фурму и через неё подают кислород под давлением 0, 9… 1, 4 МПа. Происходит разогрев металла теплотой, выделяющейся при окислении. В процессе продувки жидкого чугуна воздухом, выгорают кремний, марганец, углерод и частично железо. 3. При достижении необходимой концентрации углерода конвертор возвращают в горизонтальное положение и прекращают подачу воздуха. Готовый металл раскисляют и выливают в ковш (рис. г), затем сливают шлак (рис. д)

Работа конвертора 1. Конвертор поворачивают до горизонтального положения (рис. а, б), засыпают скрап и заливают чугун при температуре 1250 -14000 С 2. Медленно возвращают конвертер в вертикальное положение (рис. в) внутрь вводят охлаждаемую фурму и через неё подают кислород под давлением 0, 9… 1, 4 МПа. Происходит разогрев металла теплотой, выделяющейся при окислении. В процессе продувки жидкого чугуна воздухом, выгорают кремний, марганец, углерод и частично железо. 3. При достижении необходимой концентрации углерода конвертор возвращают в горизонтальное положение и прекращают подачу воздуха. Готовый металл раскисляют и выливают в ковш (рис. г), затем сливают шлак (рис. д)

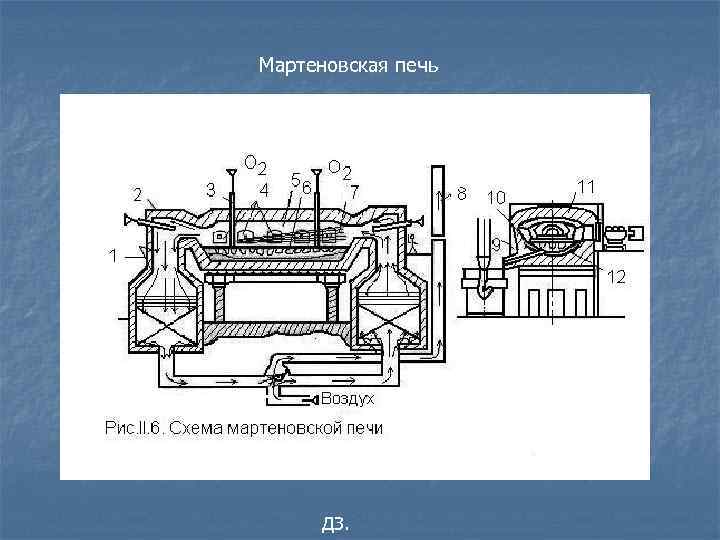

Мартеновская печь ДЗ.

Мартеновская печь ДЗ.

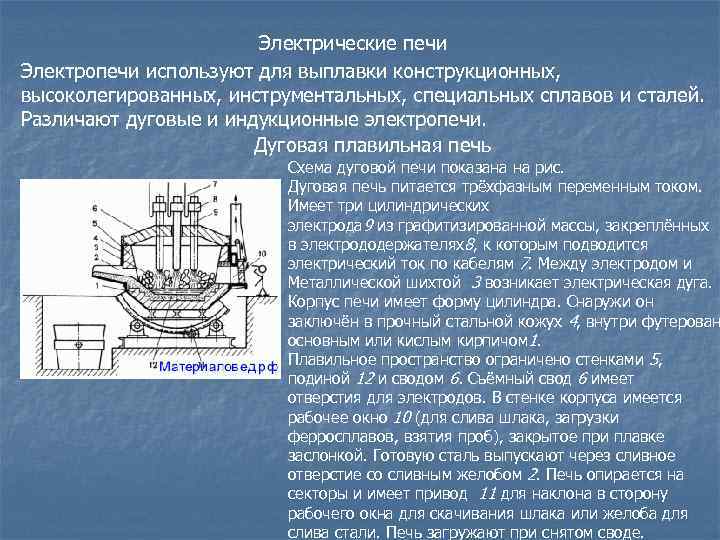

Электрические печи Электропечи используют для выплавки конструкционных, высоколегированных, инструментальных, специальных сплавов и сталей. Различают дуговые и индукционные электропечи. Дуговая плавильная печь Схема дуговой печи показана на рис. Дуговая печь питается трёхфазным переменным током. Имеет три цилиндрических электрода 9 из графитизированной массы, закреплённых в электрододержателях8, к которым подводится электрический ток по кабелям 7. Между электродом и Металлической шихтой 3 возникает электрическая дуга. Корпус печи имеет форму цилиндра. Снаружи он заключён в прочный стальной кожух 4, внутри футерован основным или кислым кирпичом 1. Плавильное пространство ограничено стенками 5, подиной 12 и сводом 6. Съёмный свод 6 имеет отверстия для электродов. В стенке корпуса имеется рабочее окно 10 (для слива шлака, загрузки ферросплавов, взятия проб), закрытое при плавке заслонкой. Готовую сталь выпускают через сливное отверстие со сливным желобом 2. Печь опирается на секторы и имеет привод 11 для наклона в сторону рабочего окна для скачивания шлака или желоба для слива стали. Печь загружают при снятом своде.

Электрические печи Электропечи используют для выплавки конструкционных, высоколегированных, инструментальных, специальных сплавов и сталей. Различают дуговые и индукционные электропечи. Дуговая плавильная печь Схема дуговой печи показана на рис. Дуговая печь питается трёхфазным переменным током. Имеет три цилиндрических электрода 9 из графитизированной массы, закреплённых в электрододержателях8, к которым подводится электрический ток по кабелям 7. Между электродом и Металлической шихтой 3 возникает электрическая дуга. Корпус печи имеет форму цилиндра. Снаружи он заключён в прочный стальной кожух 4, внутри футерован основным или кислым кирпичом 1. Плавильное пространство ограничено стенками 5, подиной 12 и сводом 6. Съёмный свод 6 имеет отверстия для электродов. В стенке корпуса имеется рабочее окно 10 (для слива шлака, загрузки ферросплавов, взятия проб), закрытое при плавке заслонкой. Готовую сталь выпускают через сливное отверстие со сливным желобом 2. Печь опирается на секторы и имеет привод 11 для наклона в сторону рабочего окна для скачивания шлака или желоба для слива стали. Печь загружают при снятом своде.

Индукционные плавильные печи Печь состоит из водоохлаждаемого индуктора 3, внутри которого находится тигель 4 (основные или кислые огнеупорные материалы) с металлической шихтой, через индуктор от генератора высокой частоты проходит однофазный переменный ток повышенной частоты (500… 2000 Гц). При пропускании тока через индуктор в металле 1, находящемся в тигле, индуцируются мощные вихревые токи, что обеспечивает нагрев и плавление металла. Для уменьшения потерь тепла печь имеет съёмный свод 2. Под действием электромагнитного поля индуктора при плавке происходит интенсивная циркуляция жидкого металла, что способствует ускорению химических реакций, получению однородного по химическому составу металла, быстрому всплыванию неметаллических включений, выравниванию температуры

Индукционные плавильные печи Печь состоит из водоохлаждаемого индуктора 3, внутри которого находится тигель 4 (основные или кислые огнеупорные материалы) с металлической шихтой, через индуктор от генератора высокой частоты проходит однофазный переменный ток повышенной частоты (500… 2000 Гц). При пропускании тока через индуктор в металле 1, находящемся в тигле, индуцируются мощные вихревые токи, что обеспечивает нагрев и плавление металла. Для уменьшения потерь тепла печь имеет съёмный свод 2. Под действием электромагнитного поля индуктора при плавке происходит интенсивная циркуляция жидкого металла, что способствует ускорению химических реакций, получению однородного по химическому составу металла, быстрому всплыванию неметаллических включений, выравниванию температуры

Производство цветных металлов (медь, алюминий, титан)

Производство цветных металлов (медь, алюминий, титан)

Медь и ее сплавы Медь – один из важнейших металлов. По электропроводности она несколько уступает лишь серебру и является главным проводниковым материалом в электро- и радиотехнике, потребляющих 40 -50% всей меди. Почти во всех областях машиностроения используются медные сплавы-латуни и бронзы. Медь как легирующий элемент входит в состав многих алюминиевых и других сплавов. Медь – пластичный металл. Медные руды. Медь встречается в природе главным образом в виде окисных соединений Cu. S, Cu 2 O. Все медные руды являются бедными и обычно содержат 1 -2%, иногда меньше 1% меди. Пустая порода Состоит из песчаников, глины, известняка и др. Иногда руды бывают Комплексными – содержат, кроме меди, никель, цинк, свинец, серебро и др.

Медь и ее сплавы Медь – один из важнейших металлов. По электропроводности она несколько уступает лишь серебру и является главным проводниковым материалом в электро- и радиотехнике, потребляющих 40 -50% всей меди. Почти во всех областях машиностроения используются медные сплавы-латуни и бронзы. Медь как легирующий элемент входит в состав многих алюминиевых и других сплавов. Медь – пластичный металл. Медные руды. Медь встречается в природе главным образом в виде окисных соединений Cu. S, Cu 2 O. Все медные руды являются бедными и обычно содержат 1 -2%, иногда меньше 1% меди. Пустая порода Состоит из песчаников, глины, известняка и др. Иногда руды бывают Комплексными – содержат, кроме меди, никель, цинк, свинец, серебро и др.

Способы производства меди Медь получают двумя способами: пирометаллургическим и гидрометаллургическим Гидрометаллургический способ заключается в извлечении меди путем ее выщелачивания (например, слабыми растворами серной кислоты) и последующего выделения металлической меди из раствора. Этот способ не получил широкого распространения в промышленности. Пирометаллургический способ заключается в получении меди путем ее выплавки из медных руд. Он включает следующие основные операции: - обогащение руды - ее обжиг - плавку на полупродукт-штейн - выплавку из штейна черновой меди - ее рафинирование (т. е. очистку от примесей).

Способы производства меди Медь получают двумя способами: пирометаллургическим и гидрометаллургическим Гидрометаллургический способ заключается в извлечении меди путем ее выщелачивания (например, слабыми растворами серной кислоты) и последующего выделения металлической меди из раствора. Этот способ не получил широкого распространения в промышленности. Пирометаллургический способ заключается в получении меди путем ее выплавки из медных руд. Он включает следующие основные операции: - обогащение руды - ее обжиг - плавку на полупродукт-штейн - выплавку из штейна черновой меди - ее рафинирование (т. е. очистку от примесей).

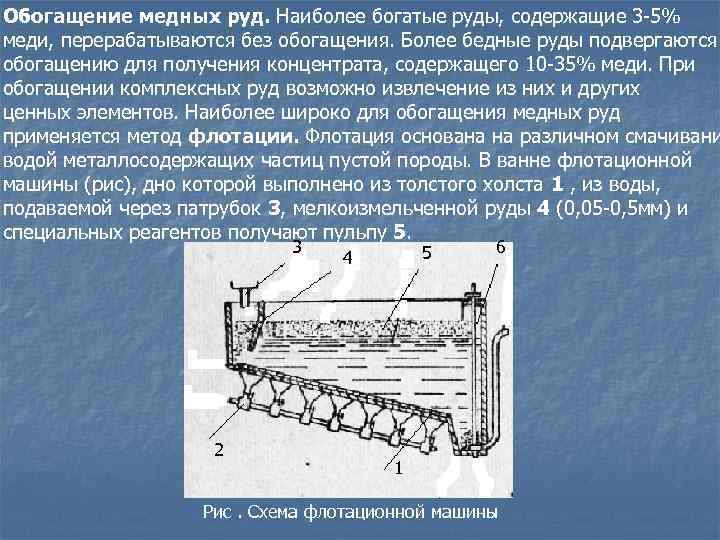

Обогащение медных руд. Наиболее богатые руды, содержащие 3 -5% меди, перерабатываются без обогащения. Более бедные руды подвергаются обогащению для получения концентрата, содержащего 10 -35% меди. При обогащении комплексных руд возможно извлечение из них и других ценных элементов. Наиболее широко для обогащения медных руд применяется метод флотации. Флотация основана на различном смачивани водой металлосодержащих частиц пустой породы. В ванне флотационной машины (рис), дно которой выполнено из толстого холста 1 , из воды, подаваемой через патрубок 3, мелкоизмельченной руды 4 (0, 05 -0, 5 мм) и специальных реагентов получают пульпу 5. 3 2 5 4 6 1 Рис. Схема флотационной машины

Обогащение медных руд. Наиболее богатые руды, содержащие 3 -5% меди, перерабатываются без обогащения. Более бедные руды подвергаются обогащению для получения концентрата, содержащего 10 -35% меди. При обогащении комплексных руд возможно извлечение из них и других ценных элементов. Наиболее широко для обогащения медных руд применяется метод флотации. Флотация основана на различном смачивани водой металлосодержащих частиц пустой породы. В ванне флотационной машины (рис), дно которой выполнено из толстого холста 1 , из воды, подаваемой через патрубок 3, мелкоизмельченной руды 4 (0, 05 -0, 5 мм) и специальных реагентов получают пульпу 5. 3 2 5 4 6 1 Рис. Схема флотационной машины

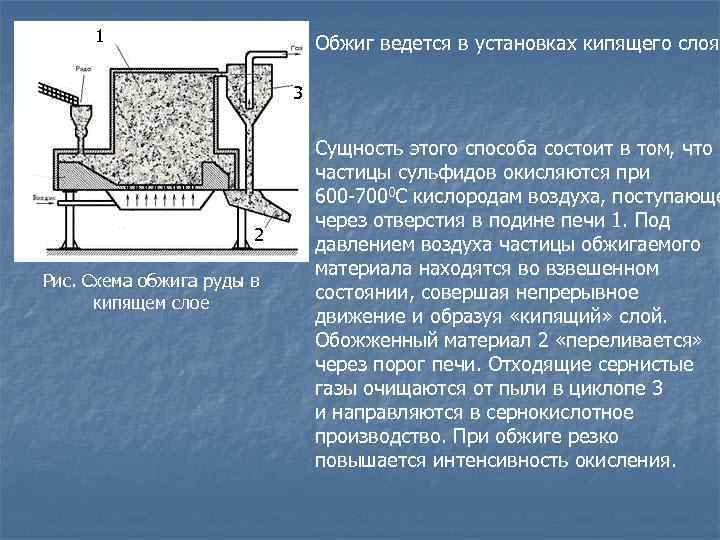

1 Обжиг ведется в установках кипящего слоя 3 2 Рис. Схема обжига руды в кипящем слое Сущность этого способа состоит в том, что частицы сульфидов окисляются при 600 -7000 С кислородам воздуха, поступающе через отверстия в подине печи 1. Под давлением воздуха частицы обжигаемого материала находятся во взвешенном состоянии, совершая непрерывное движение и образуя «кипящий» слой. Обожженный материал 2 «переливается» через порог печи. Отходящие сернистые газы очищаются от пыли в циклопе 3 и направляются в сернокислотное производство. При обжиге резко повышается интенсивность окисления.

1 Обжиг ведется в установках кипящего слоя 3 2 Рис. Схема обжига руды в кипящем слое Сущность этого способа состоит в том, что частицы сульфидов окисляются при 600 -7000 С кислородам воздуха, поступающе через отверстия в подине печи 1. Под давлением воздуха частицы обжигаемого материала находятся во взвешенном состоянии, совершая непрерывное движение и образуя «кипящий» слой. Обожженный материал 2 «переливается» через порог печи. Отходящие сернистые газы очищаются от пыли в циклопе 3 и направляются в сернокислотное производство. При обжиге резко повышается интенсивность окисления.

Плавка на штейн обожженного концентрата и медных руд наиболее часто проводится в пламенных печах, работающих на пылевидном, жидком или газообразном топливе. Такие печи имеют длину до 40 м, ширину до 10 м, площадь подины до 250 м 2 и вмещают 100 т и более переплавляемых материалов. В рабочем пространстве печей развивается температура 1500 -16000 С. В результате плавки на подине печи постепенно скапливается расплавленный штейн – сплав, Состоящий в основном из сульфида меди и сульфида железа. Он обычно Содержит 20 -60% меди, 10 -60% железа и 20 -25% серы. В расплавленном состоянии (Тпл=950 -10500 С) штейн поступает на переработку в черновую медь.

Плавка на штейн обожженного концентрата и медных руд наиболее часто проводится в пламенных печах, работающих на пылевидном, жидком или газообразном топливе. Такие печи имеют длину до 40 м, ширину до 10 м, площадь подины до 250 м 2 и вмещают 100 т и более переплавляемых материалов. В рабочем пространстве печей развивается температура 1500 -16000 С. В результате плавки на подине печи постепенно скапливается расплавленный штейн – сплав, Состоящий в основном из сульфида меди и сульфида железа. Он обычно Содержит 20 -60% меди, 10 -60% железа и 20 -25% серы. В расплавленном состоянии (Тпл=950 -10500 С) штейн поступает на переработку в черновую медь.