tema_11_Poliamidy_1.ppt

- Количество слайдов: 75

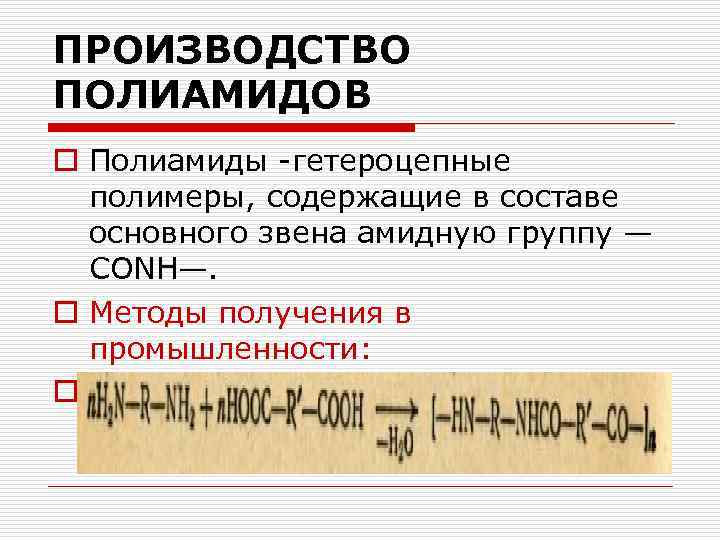

ПРОИЗВОДСТВО ПОЛИАМИДОВ o Полиамиды гетероцепные полимеры, содержащие в составе основного звена амидную группу — CONH—. o Методы получения в промышленности: o 1. Поликонденсация диаминов с дикарбоновыми кислотами:

ПРОИЗВОДСТВО ПОЛИАМИДОВ o Полиамиды гетероцепные полимеры, содержащие в составе основного звена амидную группу — CONH—. o Методы получения в промышленности: o 1. Поликонденсация диаминов с дикарбоновыми кислотами:

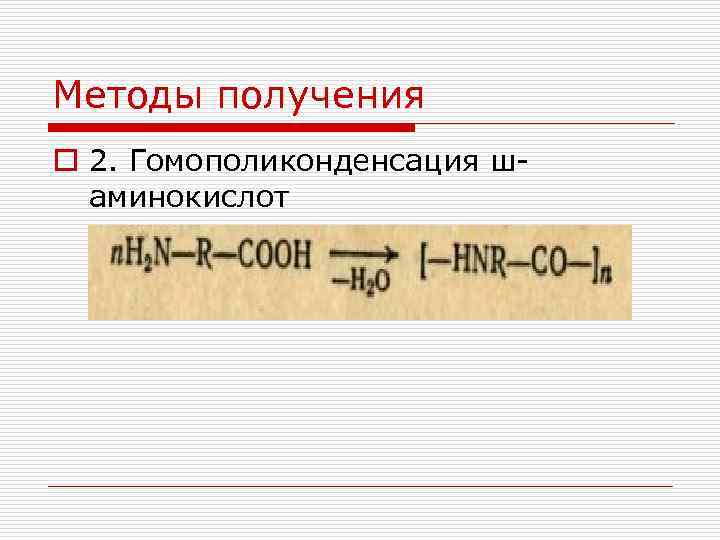

Методы получения o 2. Гомополиконденсация ш аминокислот

Методы получения o 2. Гомополиконденсация ш аминокислот

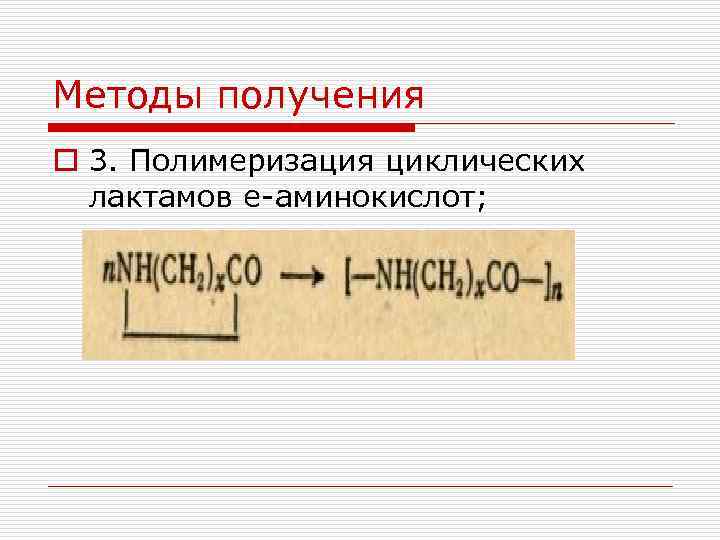

Методы получения o 3. Полимеризация циклических лактамов е аминокислот; ;

Методы получения o 3. Полимеризация циклических лактамов е аминокислот; ;

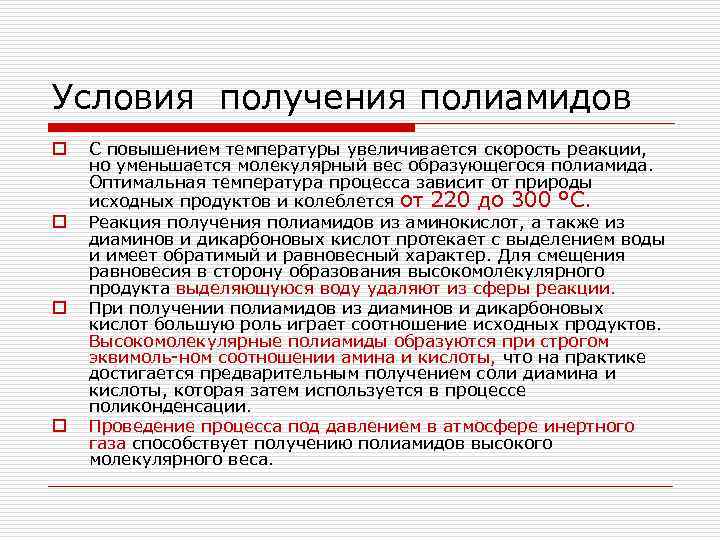

Условия получения полиамидов o o С повышением температуры увеличивается скорость реакции, но уменьшается молекулярный вес образующегося полиамида. Оптимальная температура процесса зависит от природы исходных продуктов и колеблется от 220 до 300 °С. Реакция получения полиамидов из аминокислот, а также из диаминов и дикарбоновых кислот протекает с выделением воды и имеет обратимый и равновесный характер. Для смещения равновесия в сторону образования высокомолекулярного продукта выделяющуюся воду удаляют из сферы реакции. При получении полиамидов из диаминов и дикарбоновых кислот большую роль играет соотношение исходных продуктов. Высокомолекулярные полиамиды образуются при строгом эквимоль ном соотношении амина и кислоты, что на практике достигается предварительным получением соли диамина и кислоты, которая затем используется в процессе поликонденсации. Проведение процесса под давлением в атмосфере инертного газа способствует получению полиамидов высокого молекулярного веса.

Условия получения полиамидов o o С повышением температуры увеличивается скорость реакции, но уменьшается молекулярный вес образующегося полиамида. Оптимальная температура процесса зависит от природы исходных продуктов и колеблется от 220 до 300 °С. Реакция получения полиамидов из аминокислот, а также из диаминов и дикарбоновых кислот протекает с выделением воды и имеет обратимый и равновесный характер. Для смещения равновесия в сторону образования высокомолекулярного продукта выделяющуюся воду удаляют из сферы реакции. При получении полиамидов из диаминов и дикарбоновых кислот большую роль играет соотношение исходных продуктов. Высокомолекулярные полиамиды образуются при строгом эквимоль ном соотношении амина и кислоты, что на практике достигается предварительным получением соли диамина и кислоты, которая затем используется в процессе поликонденсации. Проведение процесса под давлением в атмосфере инертного газа способствует получению полиамидов высокого молекулярного веса.

получения полиамидов o Термостойкие полиамиды заданного молекулярного веса получают поликонденсацией в присутствии стабилизаторов, способных реагировать с концевыми группами полиамида. В качестве стаби лизаторов применяют кислоты (чаще уксусную и адипиновую), спирты и амины. Чем больше стабилизатора вводится в реакционную смесь, тем ниже степень поликонденсации. o В производстве полиамидов наиболее распространенными исходными продуктами являются е капролактам, е аминокапроновая, адипиновая и себациновая кислоты и гексаметилендиамин. Промышленное значение приобретает полидодекалактам (полиамид 12). Процесс осуществляется периодическим и непрерывным способами, в расплаве (массе) или в растворе.

получения полиамидов o Термостойкие полиамиды заданного молекулярного веса получают поликонденсацией в присутствии стабилизаторов, способных реагировать с концевыми группами полиамида. В качестве стаби лизаторов применяют кислоты (чаще уксусную и адипиновую), спирты и амины. Чем больше стабилизатора вводится в реакционную смесь, тем ниже степень поликонденсации. o В производстве полиамидов наиболее распространенными исходными продуктами являются е капролактам, е аминокапроновая, адипиновая и себациновая кислоты и гексаметилендиамин. Промышленное значение приобретает полидодекалактам (полиамид 12). Процесс осуществляется периодическим и непрерывным способами, в расплаве (массе) или в растворе.

Свойства полиамидов o o o o Полиамиды полимеры линейного строения с высокой степенью кристалличности и малой полидисперсностью. Молекулярный вес технических полиамидов колеблется в пределах 8000— 25 000. Полиамиды характеризуются высокой прочностью к ударным нагрузкам, эластичностью, низким коэффициентом трения. хорошей масло и бензостойкостью. Температура плавления полиами дов зависит от природы исходных компонентов и находится в пределах 185— 264 °С. Полиамиды не растворяются в обычных растворителях. Они растворяются лишь в таких сильнополярных раство рителях, как концентрированные кислоты, фенолы, фторированные спирты, амиды.

Свойства полиамидов o o o o Полиамиды полимеры линейного строения с высокой степенью кристалличности и малой полидисперсностью. Молекулярный вес технических полиамидов колеблется в пределах 8000— 25 000. Полиамиды характеризуются высокой прочностью к ударным нагрузкам, эластичностью, низким коэффициентом трения. хорошей масло и бензостойкостью. Температура плавления полиами дов зависит от природы исходных компонентов и находится в пределах 185— 264 °С. Полиамиды не растворяются в обычных растворителях. Они растворяются лишь в таких сильнополярных раство рителях, как концентрированные кислоты, фенолы, фторированные спирты, амиды.

Применение полиамидов o важнейшие конструкционные материалы для автомобильной и авиационной промышленности, для машино и приборостроения. o Из полиамидов изготовляют подшипники, шестерни, лопасти судовых гребных винтов и вентиляторов и другие детали, медицинские инструменты, пленочные материалы и химически стойкие покрытия. o Высокая эластичность, прочность и способность к волокнообразованию позволяют применять полиамиды для производства тканей, меха, ковров, кордных тканей, искусственной кожи. o Смешанные полиамиды используют для получения лаков, клеев и пропиточных составов.

Применение полиамидов o важнейшие конструкционные материалы для автомобильной и авиационной промышленности, для машино и приборостроения. o Из полиамидов изготовляют подшипники, шестерни, лопасти судовых гребных винтов и вентиляторов и другие детали, медицинские инструменты, пленочные материалы и химически стойкие покрытия. o Высокая эластичность, прочность и способность к волокнообразованию позволяют применять полиамиды для производства тканей, меха, ковров, кордных тканей, искусственной кожи. o Смешанные полиамиды используют для получения лаков, клеев и пропиточных составов.

Производство синтетических волокон o o o Все волокна можно разделить на два больших класса: натуральные и химические. Химические волокна получают путем химической переработки природных или синтетических высокомолекулярных соединений. o Используются в производстве авиа и автомашин, рыболовных сетей и снастей, крученых изделий, парашютов, транспортерных лент, приводных ремней, фильтровальных материалов, спецодежды, брезента, палаток и т. п. o Создаются волокна со специфическими свойствами. К таким волокнам относятся ионообменные, электронообменные, негорючие, термостойкие, жаропрочные, бактерицидные, полупроводниковые, высокомодульные и др. o .

Производство синтетических волокон o o o Все волокна можно разделить на два больших класса: натуральные и химические. Химические волокна получают путем химической переработки природных или синтетических высокомолекулярных соединений. o Используются в производстве авиа и автомашин, рыболовных сетей и снастей, крученых изделий, парашютов, транспортерных лент, приводных ремней, фильтровальных материалов, спецодежды, брезента, палаток и т. п. o Создаются волокна со специфическими свойствами. К таким волокнам относятся ионообменные, электронообменные, негорючие, термостойкие, жаропрочные, бактерицидные, полупроводниковые, высокомодульные и др. o .

Классификация волокон o o o o В зависимости от природы исходного полимера химические волокна подразделяются на искусственные и синтетические. К искусственным относятся волокна, получаемые химической переработкой природных высокомолекулярных соединений. К ним принадлежат волокна, вырабатываемые из целлюлозы и белков. К синтетическим относятся волокна, получаемые из синтетических высокомолекулярных соединений. В зависимости от строения макромолекул эти волокна в свою очередь делятся на карбоцепныв и гетероцепные. Гетероцепные волокна являются основным типом синтетических волокон. В промышленном масштабе вырабатываются в основном два вида гетероцепных волокон — полиамидные и полиэфирные. Основным видом карбоцепных волокон являются полиакрило нитрильные волокна. Кроме того, в промышленности получают поливинилспиртовые, полиолефиновые и галогенсодержащие карбоцепные волокна.

Классификация волокон o o o o В зависимости от природы исходного полимера химические волокна подразделяются на искусственные и синтетические. К искусственным относятся волокна, получаемые химической переработкой природных высокомолекулярных соединений. К ним принадлежат волокна, вырабатываемые из целлюлозы и белков. К синтетическим относятся волокна, получаемые из синтетических высокомолекулярных соединений. В зависимости от строения макромолекул эти волокна в свою очередь делятся на карбоцепныв и гетероцепные. Гетероцепные волокна являются основным типом синтетических волокон. В промышленном масштабе вырабатываются в основном два вида гетероцепных волокон — полиамидные и полиэфирные. Основным видом карбоцепных волокон являются полиакрило нитрильные волокна. Кроме того, в промышленности получают поливинилспиртовые, полиолефиновые и галогенсодержащие карбоцепные волокна.

Технология получения полиамидных волокон o Технологический процесс получения полиамидных волокон включает стадии: o 1. Синтез полимера. o 2. Формование и вытяжка; o 3. Текстильная обработка волокна.

Технология получения полиамидных волокон o Технологический процесс получения полиамидных волокон включает стадии: o 1. Синтез полимера. o 2. Формование и вытяжка; o 3. Текстильная обработка волокна.

ПОЛИАМИДНЫЕ ВОЛОКНА o 1. Поликапроамид (капрон, найлон 6) o Исходное сырье капролактам(циклический амид (лактам) ε аминокапроновой кислоты) o.

ПОЛИАМИДНЫЕ ВОЛОКНА o 1. Поликапроамид (капрон, найлон 6) o Исходное сырье капролактам(циклический амид (лактам) ε аминокапроновой кислоты) o.

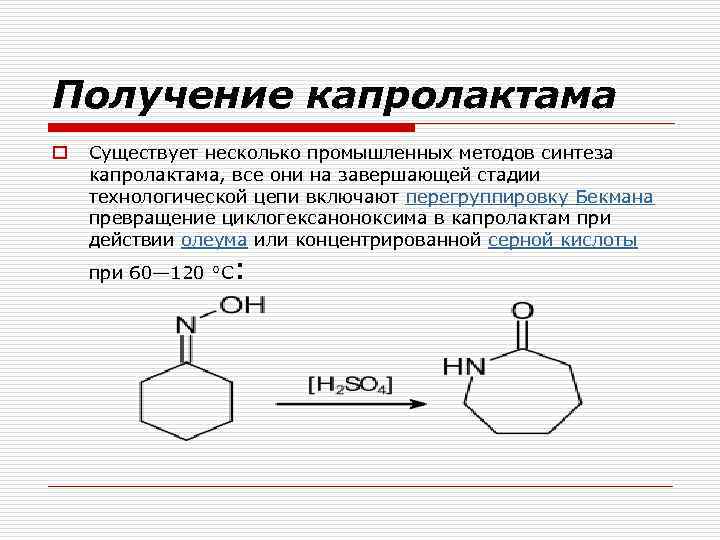

Получение капролактама o Существует несколько промышленных методов синтеза капролактама, все они на завершающей стадии технологической цепи включают перегруппировку Бекмана превращение циклогексаноноксима в капролактам при действии олеума или концентрированной серной кислоты при 60— 120 °C :

Получение капролактама o Существует несколько промышленных методов синтеза капролактама, все они на завершающей стадии технологической цепи включают перегруппировку Бекмана превращение циклогексаноноксима в капролактам при действии олеума или концентрированной серной кислоты при 60— 120 °C :

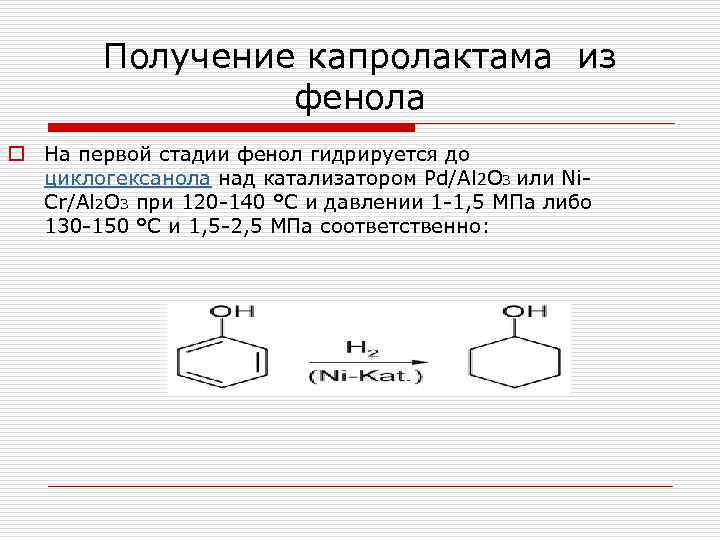

Получение капролактама из фенола o На первой стадии фенол гидрируется до циклогексанола над катализатором Pd/Al 2 O 3 или Ni Cr/Al 2 O 3 при 120 140 °C и давлении 1 1, 5 МПа либо 130 150 °C и 1, 5 2, 5 МПа соответственно:

Получение капролактама из фенола o На первой стадии фенол гидрируется до циклогексанола над катализатором Pd/Al 2 O 3 или Ni Cr/Al 2 O 3 при 120 140 °C и давлении 1 1, 5 МПа либо 130 150 °C и 1, 5 2, 5 МПа соответственно:

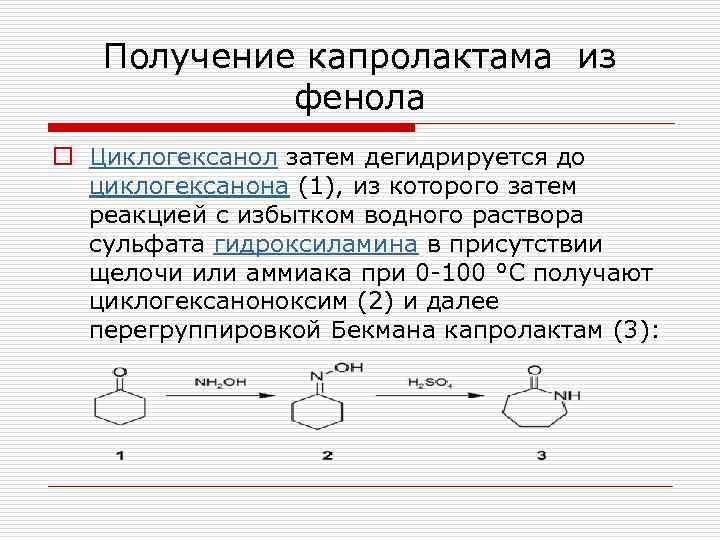

Получение капролактама из фенола o Циклогексанол затем дегидрируется до циклогексанона (1), из которого затем реакцией с избытком водного раствора сульфата гидроксиламина в присутствии щелочи или аммиака при 0 100 °C получают циклогексаноноксим (2) и далее перегруппировкой Бекмана капролактам (3):

Получение капролактама из фенола o Циклогексанол затем дегидрируется до циклогексанона (1), из которого затем реакцией с избытком водного раствора сульфата гидроксиламина в присутствии щелочи или аммиака при 0 100 °C получают циклогексаноноксим (2) и далее перегруппировкой Бекмана капролактам (3):

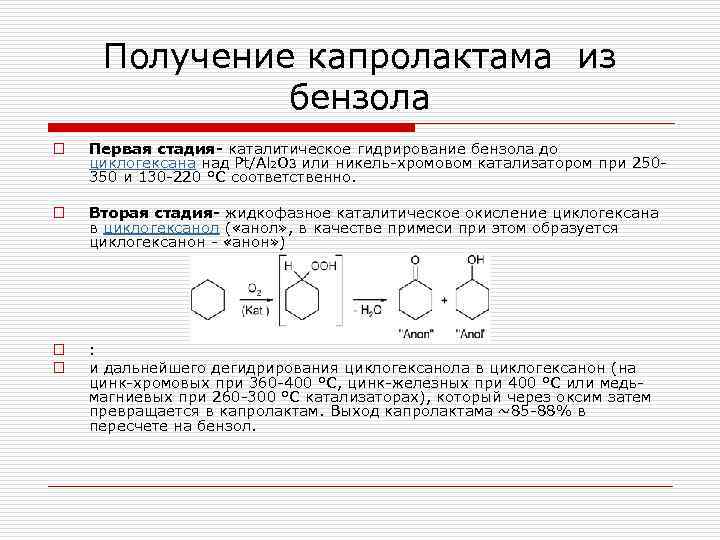

Получение капролактама из бензола o Первая стадия каталитическое гидрирование бензола до циклогексана над Pt/Al 2 O 3 или никель хромовом катализатором при 250 350 и 130 220 °C соответственно. o Вторая стадия жидкофазное каталитическое окисление циклогексана в циклогексанол ( «анол» , в качестве примеси при этом образуется циклогексанон «анон» ) o o : и дальнейшего дегидрирования циклогексанола в циклогексанон (на цинк хромовых при 360 400 °C, цинк железных при 400 °C или медь магниевых при 260 300 °C катализаторах), который через оксим затем превращается в капролактам. Выход капролактама ~85 88% в пересчете на бензол.

Получение капролактама из бензола o Первая стадия каталитическое гидрирование бензола до циклогексана над Pt/Al 2 O 3 или никель хромовом катализатором при 250 350 и 130 220 °C соответственно. o Вторая стадия жидкофазное каталитическое окисление циклогексана в циклогексанол ( «анол» , в качестве примеси при этом образуется циклогексанон «анон» ) o o : и дальнейшего дегидрирования циклогексанола в циклогексанон (на цинк хромовых при 360 400 °C, цинк железных при 400 °C или медь магниевых при 260 300 °C катализаторах), который через оксим затем превращается в капролактам. Выход капролактама ~85 88% в пересчете на бензол.

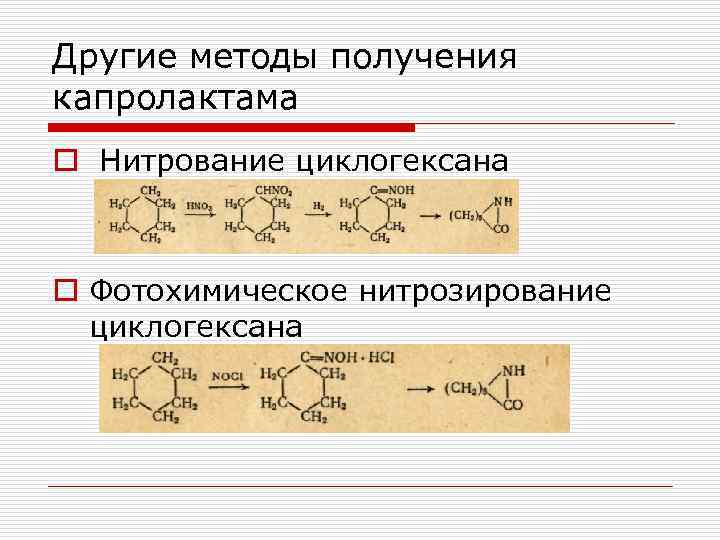

Другие методы получения капролактама o Нитрование циклогексана o Фотохимическое нитрозирование циклогексана

Другие методы получения капролактама o Нитрование циклогексана o Фотохимическое нитрозирование циклогексана

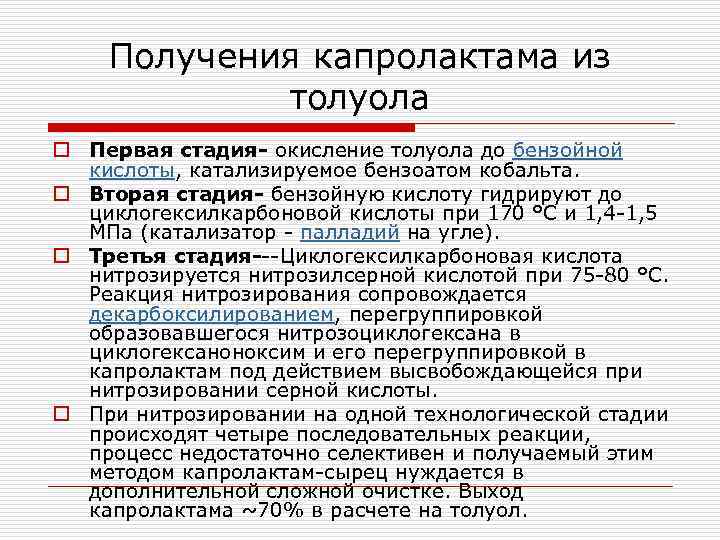

Получения капролактама из толуола o Первая стадия окисление толуола до бензойной кислоты, катализируемое бензоатом кобальта. o Вторая стадия бензойную кислоту гидрируют до циклогексилкарбоновой кислоты при 170 °C и 1, 4 1, 5 МПа (катализатор палладий на угле). o Третья стадия Циклогексилкарбоновая кислота нитрозируется нитрозилсерной кислотой при 75 80 °C. Реакция нитрозирования сопровождается декарбоксилированием, перегруппировкой образовавшегося нитрозоциклогексана в циклогексаноноксим и его перегруппировкой в капролактам под действием высвобождающейся при нитрозировании серной кислоты. o При нитрозировании на одной технологической стадии происходят четыре последовательных реакции, процесс недостаточно селективен и получаемый этим методом капролактам сырец нуждается в дополнительной сложной очистке. Выход капролактама ~70% в расчете на толуол.

Получения капролактама из толуола o Первая стадия окисление толуола до бензойной кислоты, катализируемое бензоатом кобальта. o Вторая стадия бензойную кислоту гидрируют до циклогексилкарбоновой кислоты при 170 °C и 1, 4 1, 5 МПа (катализатор палладий на угле). o Третья стадия Циклогексилкарбоновая кислота нитрозируется нитрозилсерной кислотой при 75 80 °C. Реакция нитрозирования сопровождается декарбоксилированием, перегруппировкой образовавшегося нитрозоциклогексана в циклогексаноноксим и его перегруппировкой в капролактам под действием высвобождающейся при нитрозировании серной кислоты. o При нитрозировании на одной технологической стадии происходят четыре последовательных реакции, процесс недостаточно селективен и получаемый этим методом капролактам сырец нуждается в дополнительной сложной очистке. Выход капролактама ~70% в расчете на толуол.

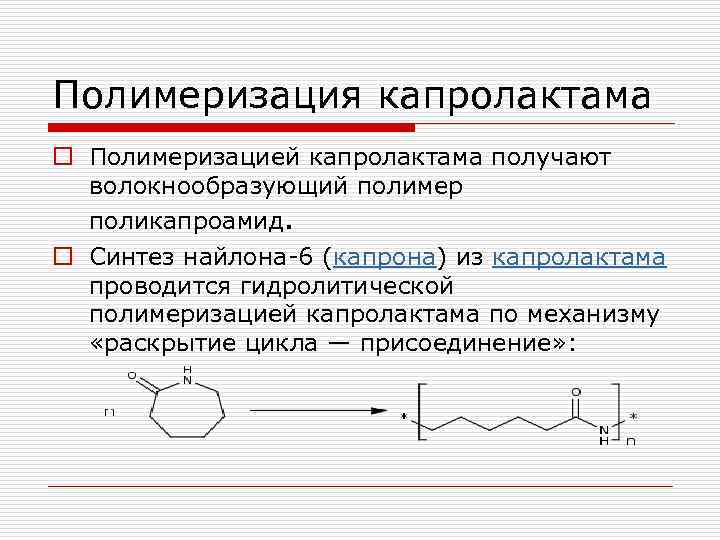

Полимеризация капролактама o Полимеризацией капролактама получают волокнообразующий полимер поликапроамид. o Синтез найлона 6 (капрона) из капролактама проводится гидролитической полимеризацией капролактама по механизму «раскрытие цикла — присоединение» :

Полимеризация капролактама o Полимеризацией капролактама получают волокнообразующий полимер поликапроамид. o Синтез найлона 6 (капрона) из капролактама проводится гидролитической полимеризацией капролактама по механизму «раскрытие цикла — присоединение» :

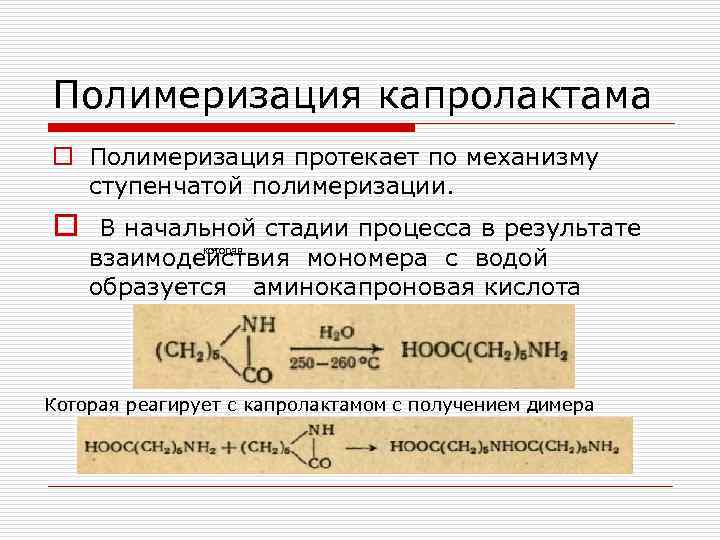

Полимеризация капролактама o Полимеризация протекает по механизму ступенчатой полимеризации. o В начальной стадии процесса в результате которая взаимодействия мономера с водой образуется аминокапроновая кислота Которая реагирует с капролактамом с получением димера

Полимеризация капролактама o Полимеризация протекает по механизму ступенчатой полимеризации. o В начальной стадии процесса в результате которая взаимодействия мономера с водой образуется аминокапроновая кислота Которая реагирует с капролактамом с получением димера

Полимеризация капролактама o Варьируя количеством вводимых в реакцию активаторов (воды 3— 4%), и стабилизаторов (уксусной кислоты— 0, 07— 0, 14% и адипиновой — 0, 2— 0, 3%), можно получать полимер с заданной средней молекулярной массой. o Скорость полимеризации зависит от температуры. Полимеризация начинается уже при 130— 140°С, но протекает очень медленно; с повышением температуры на 20°С скорость реакции увеличивается в два раза. При температуре, превышающий оптимальную (245— 260°С), возрастает скорость обратной реакции— термического разложения полимера. Поликапролактам при высоких температурах с кислородом образует поперечные связи, что ведет к пожелтению продукта и ухудшению его физико механических и технологических свойств. Поэтому полимеризация капролактама, а также расплавление полимера необходимо производить в среде азота. При полимеризации добавляют антиоксиданты — вещества, предохраняющие полимер от окисления при синтезе и последующем его использовании. В качестве антиоксидантов используют ароматические амины и их производные эфиры некоторых органических кислот и т. д. , добавляя их (0, 5— 1%) в мономер. o o

Полимеризация капролактама o Варьируя количеством вводимых в реакцию активаторов (воды 3— 4%), и стабилизаторов (уксусной кислоты— 0, 07— 0, 14% и адипиновой — 0, 2— 0, 3%), можно получать полимер с заданной средней молекулярной массой. o Скорость полимеризации зависит от температуры. Полимеризация начинается уже при 130— 140°С, но протекает очень медленно; с повышением температуры на 20°С скорость реакции увеличивается в два раза. При температуре, превышающий оптимальную (245— 260°С), возрастает скорость обратной реакции— термического разложения полимера. Поликапролактам при высоких температурах с кислородом образует поперечные связи, что ведет к пожелтению продукта и ухудшению его физико механических и технологических свойств. Поэтому полимеризация капролактама, а также расплавление полимера необходимо производить в среде азота. При полимеризации добавляют антиоксиданты — вещества, предохраняющие полимер от окисления при синтезе и последующем его использовании. В качестве антиоксидантов используют ароматические амины и их производные эфиры некоторых органических кислот и т. д. , добавляя их (0, 5— 1%) в мономер. o o

Полимеризация капролактама o Реакция образования поликапроамида является равновесной и обратимой. Основными показателями, характеризующими свойства поликапроамида и его пригодность для формования волокон, являются молекулярный вес, содержание низкомолекулярных фракций и влажность. o Большой интерес представляет также непрерывная полимеризация капролактама с удалением низкомолекулярных фракций и непосредственным формованием волокна из расплава. Непрерывный процесс полимеризации дает возможность получать полимер с содержанием мономера не более 2— 3%. Кроме того, отпадает необходимость изготовления полимера в виде гранул и их сушки.

Полимеризация капролактама o Реакция образования поликапроамида является равновесной и обратимой. Основными показателями, характеризующими свойства поликапроамида и его пригодность для формования волокон, являются молекулярный вес, содержание низкомолекулярных фракций и влажность. o Большой интерес представляет также непрерывная полимеризация капролактама с удалением низкомолекулярных фракций и непосредственным формованием волокна из расплава. Непрерывный процесс полимеризации дает возможность получать полимер с содержанием мономера не более 2— 3%. Кроме того, отпадает необходимость изготовления полимера в виде гранул и их сушки.

Технологический процесс производства поликапролактама o Непрерывный способ состоит из стадий: o Подготовка сырья плавление капролактама и приготовление 50% ного водного раствора соли АГ( соль адипиновой кислоты и гекса метилендиамина) o полимеризация капролактама, o фильтрация, o охлаждение, o измельчение, o промывка o

Технологический процесс производства поликапролактама o Непрерывный способ состоит из стадий: o Подготовка сырья плавление капролактама и приготовление 50% ного водного раствора соли АГ( соль адипиновой кислоты и гекса метилендиамина) o полимеризация капролактама, o фильтрация, o охлаждение, o измельчение, o промывка o

Применение поликапроамида( найлон 6, капрон) o изготовление парашютов, рыболовных снастей, щетины, приводных ремней, бытовых изделий. Капроновый корд для автопокрышек по прочности в 2—З раза превосходит вискозный, в результате чего на 30% повышается срок службы покрышек.

Применение поликапроамида( найлон 6, капрон) o изготовление парашютов, рыболовных снастей, щетины, приводных ремней, бытовых изделий. Капроновый корд для автопокрышек по прочности в 2—З раза превосходит вискозный, в результате чего на 30% повышается срок службы покрышек.

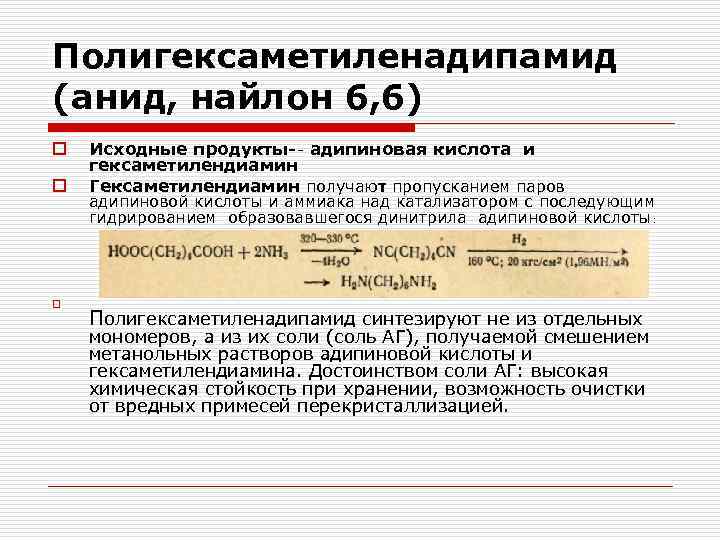

Полигексаметиленадипамид (анид, найлон 6, 6) o o o Исходные продукты адипиновая кислота и гексаметилендиамин Гексаметилендиамин получают пропусканием паров адипиновой кислоты и аммиака над катализатором с последующим гидрированием образовавшегося динитрила адипиновой кислоты: Полигексаметиленадипамид синтезируют не из отдельных мономеров, а из их соли (соль АГ), получаемой смешением метанольных растворов адипиновой кислоты и гексаметилендиамина. Достоинством соли АГ: высокая химическая стойкость при хранении, возможность очистки от вредных примесей перекристаллизацией.

Полигексаметиленадипамид (анид, найлон 6, 6) o o o Исходные продукты адипиновая кислота и гексаметилендиамин Гексаметилендиамин получают пропусканием паров адипиновой кислоты и аммиака над катализатором с последующим гидрированием образовавшегося динитрила адипиновой кислоты: Полигексаметиленадипамид синтезируют не из отдельных мономеров, а из их соли (соль АГ), получаемой смешением метанольных растворов адипиновой кислоты и гексаметилендиамина. Достоинством соли АГ: высокая химическая стойкость при хранении, возможность очистки от вредных примесей перекристаллизацией.

полигексаметиленадипамид o Полигексаметиленадипамид получают по реакции поликонденсации: o Н 2 N(CH 2)6 NH 2 +HOOC(CH 2)4 COOH HN(CH 2)6 NHCO(CH 2)4 CO o Процесс осуществляется в две стадии. o Вначале получают соль АГ, которую очищают перекристаллизацией и сушат. o Затем проводят поликонденсацию соли АГ в атмосфере азота в автоклаве. Расплавленный полимер выгружают из автоклава, фильтруют, формуют ленту и измельчают. o Полигексаметиленадипамид применяют для изготовления волокна, шестерен, шкивов, подшипников, не требующих смазки, высокопрочных подошв для обуви и т. п.

полигексаметиленадипамид o Полигексаметиленадипамид получают по реакции поликонденсации: o Н 2 N(CH 2)6 NH 2 +HOOC(CH 2)4 COOH HN(CH 2)6 NHCO(CH 2)4 CO o Процесс осуществляется в две стадии. o Вначале получают соль АГ, которую очищают перекристаллизацией и сушат. o Затем проводят поликонденсацию соли АГ в атмосфере азота в автоклаве. Расплавленный полимер выгружают из автоклава, фильтруют, формуют ленту и измельчают. o Полигексаметиленадипамид применяют для изготовления волокна, шестерен, шкивов, подшипников, не требующих смазки, высокопрочных подошв для обуви и т. п.

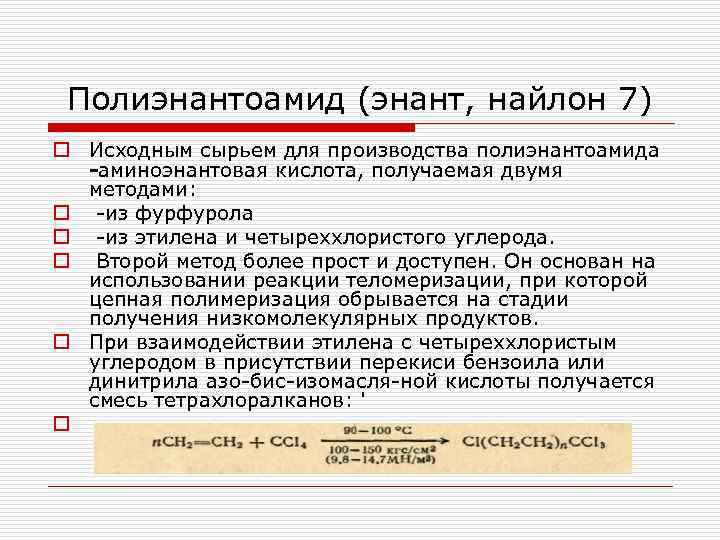

Полиэнантоамид (энант, найлон 7) o Исходным сырьем для производства полиэнантоамида аминоэнантовая кислота, получаемая двумя методами: o из фурфурола o из этилена и четыреххлористого углерода. o Второй метод более прост и доступен. Он основан на использовании реакции теломеризации, при которой цепная полимеризация обрывается на стадии получения низкомолекулярных продуктов. o При взаимодействии этилена с четыреххлористым углеродом в присутствии перекиси бензоила или динитрила азо бис изомасля ной кислоты получается смесь тетрахлоралканов: ' o

Полиэнантоамид (энант, найлон 7) o Исходным сырьем для производства полиэнантоамида аминоэнантовая кислота, получаемая двумя методами: o из фурфурола o из этилена и четыреххлористого углерода. o Второй метод более прост и доступен. Он основан на использовании реакции теломеризации, при которой цепная полимеризация обрывается на стадии получения низкомолекулярных продуктов. o При взаимодействии этилена с четыреххлористым углеродом в присутствии перекиси бензоила или динитрила азо бис изомасля ной кислоты получается смесь тетрахлоралканов: ' o

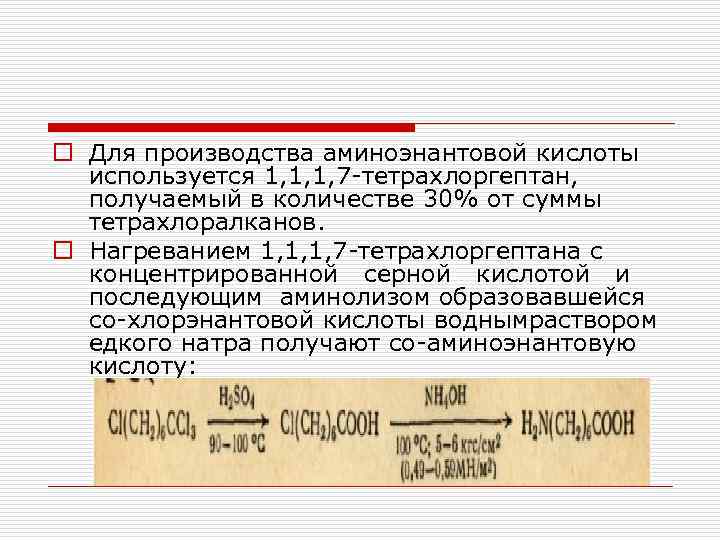

o Для производства аминоэнантовой кислоты используется 1, 1, 1, 7 тетрахлоргептан, получаемый в количестве 30% от суммы тетрахлоралканов. o Нагреванием 1, 1, 1, 7 тетрахлоргептана с концентрированной серной кислотой и последующим аминолизом образовавшейся со хлорэнантовой кислоты воднымраствором едкого натра получают со аминоэнантовую кислоту:

o Для производства аминоэнантовой кислоты используется 1, 1, 1, 7 тетрахлоргептан, получаемый в количестве 30% от суммы тетрахлоралканов. o Нагреванием 1, 1, 1, 7 тетрахлоргептана с концентрированной серной кислотой и последующим аминолизом образовавшейся со хлорэнантовой кислоты воднымраствором едкого натра получают со аминоэнантовую кислоту:

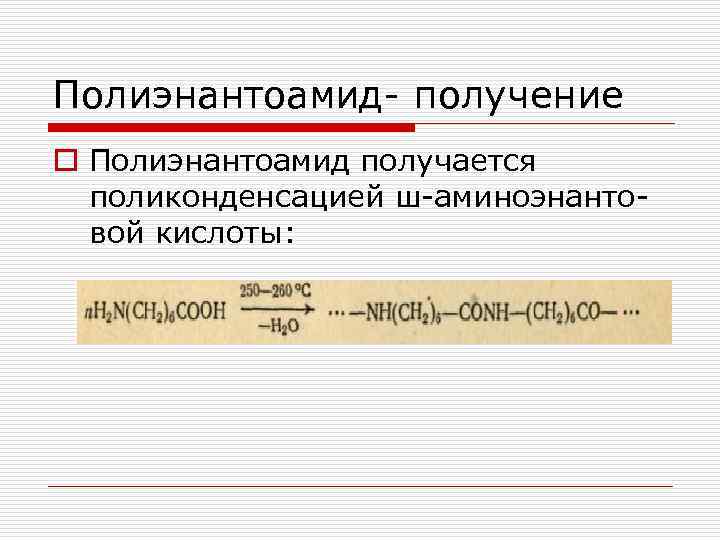

Полиэнантоамид получение o Полиэнантоамид получается поликонденсацией ш аминоэнанто вой кислоты:

Полиэнантоамид получение o Полиэнантоамид получается поликонденсацией ш аминоэнанто вой кислоты:

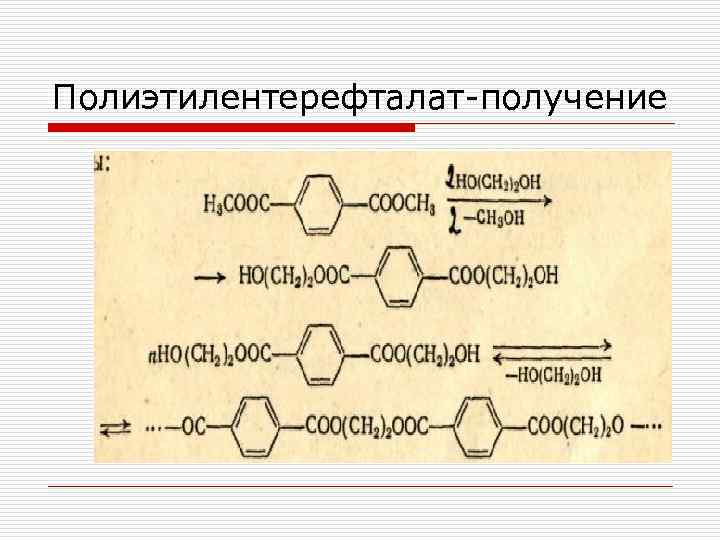

ПОЛИЭФИРНЫЕ ВОЛОКНА o Волокна из полиэтилентерефлата выпускаются под названием лавсан. o Исходным сырьем для получения лавсана являются терефталевая кислота и этиленгликоль. o Полиэтилентерефталат может быть синтезирован различными методами. Наибольшее практическое применение получил метод переэтерификации диметилового эфира терефталевой кислоты с последующей поликонденсацией дигликолевого эфира этой кислоты o

ПОЛИЭФИРНЫЕ ВОЛОКНА o Волокна из полиэтилентерефлата выпускаются под названием лавсан. o Исходным сырьем для получения лавсана являются терефталевая кислота и этиленгликоль. o Полиэтилентерефталат может быть синтезирован различными методами. Наибольшее практическое применение получил метод переэтерификации диметилового эфира терефталевой кислоты с последующей поликонденсацией дигликолевого эфира этой кислоты o

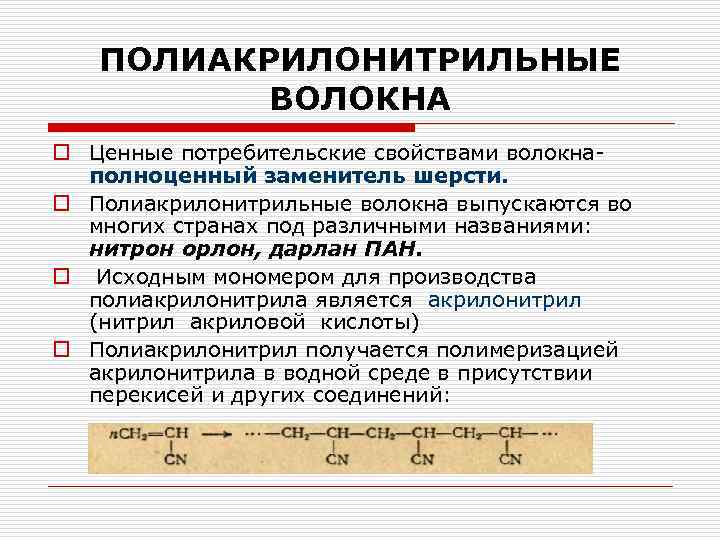

ПОЛИАКРИЛОНИТРИЛЬНЫЕ ВОЛОКНА o Ценные потребительские свойствами волокна полноценный заменитель шерсти. o Полиакрилонитрильные волокна выпускаются во многих странах под различными названиями: нитрон орлон, дарлан ПАН. o Исходным мономером для производства полиакрилонитрила является акрилонитрил (нитрил акриловой кислоты) o Полиакрилонитрил получается полимеризацией акрилонитрила в водной среде в присутствии перекисей и других соединений:

ПОЛИАКРИЛОНИТРИЛЬНЫЕ ВОЛОКНА o Ценные потребительские свойствами волокна полноценный заменитель шерсти. o Полиакрилонитрильные волокна выпускаются во многих странах под различными названиями: нитрон орлон, дарлан ПАН. o Исходным мономером для производства полиакрилонитрила является акрилонитрил (нитрил акриловой кислоты) o Полиакрилонитрил получается полимеризацией акрилонитрила в водной среде в присутствии перекисей и других соединений:

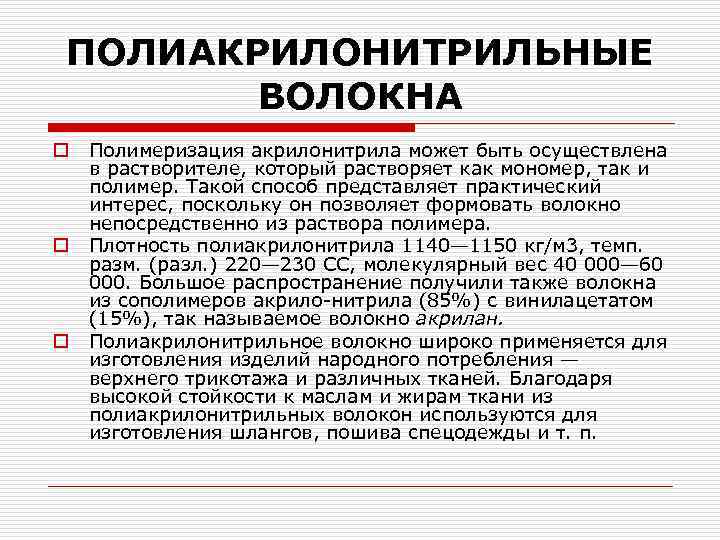

ПОЛИАКРИЛОНИТРИЛЬНЫЕ ВОЛОКНА o o o Полимеризация акрилонитрила может быть осуществлена в растворителе, который растворяет как мономер, так и полимер. Такой способ представляет практический интерес, поскольку он позволяет формовать волокно непосредственно из раствора полимера. Плотность полиакрилонитрила 1140— 1150 кг/м 3, темп. разм. (разл. ) 220— 230 СС, молекулярный вес 40 000— 60 000. Большое распространение получили также волокна из сополимеров акрило нитрила (85%) с винилацетатом (15%), так называемое волокно акрилан. Полиакрилонитрильное волокно широко применяется для изготовления изделий народного потребления — верхнего трикотажа и различных тканей. Благодаря высокой стойкости к маслам и жирам ткани из полиакрилонитрильных волокон используются для изготовления шлангов, пошива спецодежды и т. п.

ПОЛИАКРИЛОНИТРИЛЬНЫЕ ВОЛОКНА o o o Полимеризация акрилонитрила может быть осуществлена в растворителе, который растворяет как мономер, так и полимер. Такой способ представляет практический интерес, поскольку он позволяет формовать волокно непосредственно из раствора полимера. Плотность полиакрилонитрила 1140— 1150 кг/м 3, темп. разм. (разл. ) 220— 230 СС, молекулярный вес 40 000— 60 000. Большое распространение получили также волокна из сополимеров акрило нитрила (85%) с винилацетатом (15%), так называемое волокно акрилан. Полиакрилонитрильное волокно широко применяется для изготовления изделий народного потребления — верхнего трикотажа и различных тканей. Благодаря высокой стойкости к маслам и жирам ткани из полиакрилонитрильных волокон используются для изготовления шлангов, пошива спецодежды и т. п.

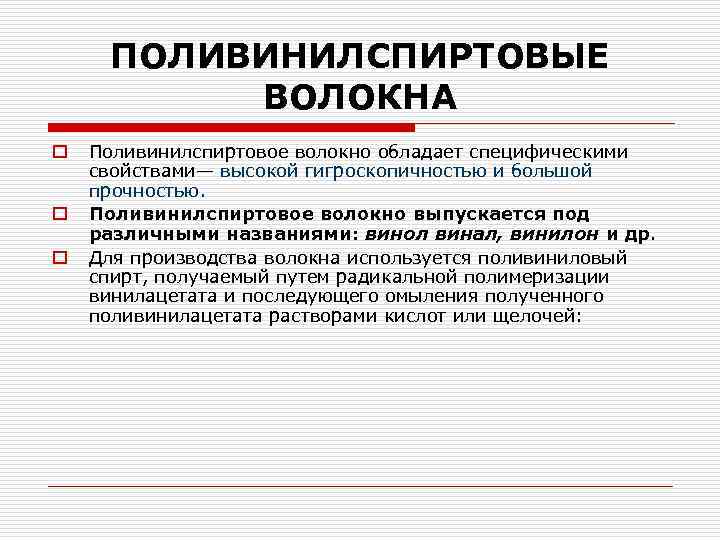

ПОЛИВИНИЛСПИРТОВЫЕ ВОЛОКНА o o o Поливинилспиртовое волокно обладает специфическими свойствами— высокой гигроскопичностью и большой прочностью. Поливинилспиртовое волокно выпускается под различными названиями: винол винал, винилон и др. Для производства волокна используется поливиниловый спирт, получаемый путем радикальной полимеризации винилацетата и последующего омыления полученного поливинилацетата растворами кислот или щелочей:

ПОЛИВИНИЛСПИРТОВЫЕ ВОЛОКНА o o o Поливинилспиртовое волокно обладает специфическими свойствами— высокой гигроскопичностью и большой прочностью. Поливинилспиртовое волокно выпускается под различными названиями: винол винал, винилон и др. Для производства волокна используется поливиниловый спирт, получаемый путем радикальной полимеризации винилацетата и последующего омыления полученного поливинилацетата растворами кислот или щелочей:

Полиэтилентерефталат получение

Полиэтилентерефталат получение

Полиэтилентерефталат, применение o обладает хорошей влаго и светостойкостью и высокой термостойкостью. Полиэтилентерефталат применяется для производства синтетического волокна и пластических масс.

Полиэтилентерефталат, применение o обладает хорошей влаго и светостойкостью и высокой термостойкостью. Полиэтилентерефталат применяется для производства синтетического волокна и пластических масс.

o Процесс осуществляется в две стадии. Вначале получают соль АГ, которую очищают перекристаллизацией и сушат. Затем проводят поликонденсацию соли АГ в атмосфере азота в авто клаве. Расплавленный полимер выгружают из автоклава, фильт руют, формуют ленту и измельчают. o Плотность полигексаметиленадипамина 1140 кг/м 3, темп. пл. около 255 °С. o Полигексаметиленадипамид применяют для изготовления во локна, шестерен, шкивов, подшипников, не требующих смазки, высокопрочных подошв для обуви и т. п.

o Процесс осуществляется в две стадии. Вначале получают соль АГ, которую очищают перекристаллизацией и сушат. Затем проводят поликонденсацию соли АГ в атмосфере азота в авто клаве. Расплавленный полимер выгружают из автоклава, фильт руют, формуют ленту и измельчают. o Плотность полигексаметиленадипамина 1140 кг/м 3, темп. пл. около 255 °С. o Полигексаметиленадипамид применяют для изготовления во локна, шестерен, шкивов, подшипников, не требующих смазки, высокопрочных подошв для обуви и т. п.

Положительные моменты o Вовлечение в базовый бензин оксигенатов позволяет: o отказаться от применения высокотоксичного тетраэтилсвинца o o снизить загрязнение воздушного бассейна; снизить в бензинах содержание ароматических углеводородов, при сжигании которых образуются выхлопные газы, содержащие канцерогенные соединения; o расширить ресурсы моторных топлив; o повысить степень сжатия двигателя, а следовательно, и его коэффициент полезного действия; o снизить нагарообразование в двигателе.

Положительные моменты o Вовлечение в базовый бензин оксигенатов позволяет: o отказаться от применения высокотоксичного тетраэтилсвинца o o снизить загрязнение воздушного бассейна; снизить в бензинах содержание ароматических углеводородов, при сжигании которых образуются выхлопные газы, содержащие канцерогенные соединения; o расширить ресурсы моторных топлив; o повысить степень сжатия двигателя, а следовательно, и его коэффициент полезного действия; o снизить нагарообразование в двигателе.

этил трет бутиловый эфир (ЭТБЭ), трет амил метиловый эфир (ТАМЭ), o они относительно дороги из за высокой стоимости этанола, o имеют низкую упругость паров o при их использовании снижаются выбросы органических веществ в атмосферу при хранении бензина и при заправке автомобилей.

этил трет бутиловый эфир (ЭТБЭ), трет амил метиловый эфир (ТАМЭ), o они относительно дороги из за высокой стоимости этанола, o имеют низкую упругость паров o при их использовании снижаются выбросы органических веществ в атмосферу при хранении бензина и при заправке автомобилей.

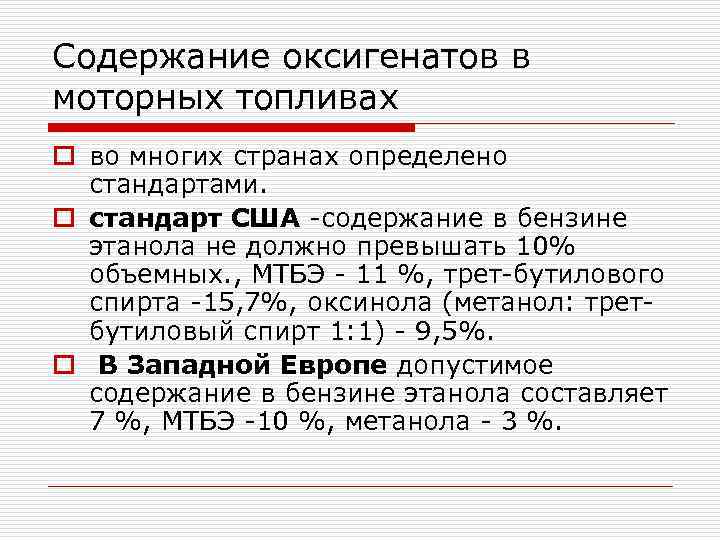

Содержание оксигенатов в моторных топливах o во многих странах определено стандартами. o стандарт США содержание в бензине этанола не должно превышать 10% объемных. , МТБЭ 11 %, трет бутилового спирта 15, 7%, оксинола (метанол: трет бутиловый спирт 1: 1) 9, 5%. o В Западной Европе допустимое содержание в бензине этанола составляет 7 %, МТБЭ 10 %, метанола 3 %.

Содержание оксигенатов в моторных топливах o во многих странах определено стандартами. o стандарт США содержание в бензине этанола не должно превышать 10% объемных. , МТБЭ 11 %, трет бутилового спирта 15, 7%, оксинола (метанол: трет бутиловый спирт 1: 1) 9, 5%. o В Западной Европе допустимое содержание в бензине этанола составляет 7 %, МТБЭ 10 %, метанола 3 %.

Ограничения содержания оксигенатов связано с их недостатками o 1. снижают теплоту сгорания, o 2. противоизносные свойства топлива, увеличивают коррозионную активность, проникая в материал шлангов и уплотнений, нарушают герметичность, выводят из строя топливную систему автомобиля и АЗС. o 3. в присутствии влаги наблюдается расслаивание спирто бензиновых смесей. 4. высокая теплота испарения, низкая упругость паров затрудняют пуск двигателей.

Ограничения содержания оксигенатов связано с их недостатками o 1. снижают теплоту сгорания, o 2. противоизносные свойства топлива, увеличивают коррозионную активность, проникая в материал шлангов и уплотнений, нарушают герметичность, выводят из строя топливную систему автомобиля и АЗС. o 3. в присутствии влаги наблюдается расслаивание спирто бензиновых смесей. 4. высокая теплота испарения, низкая упругость паров затрудняют пуск двигателей.

Рецептура автомобильных бензинов в России: o рецептура автомобильных бензинов А 76 и АИ 93 с добавками 8 и 11 % МТБЭ, которые удовлетворяют требованиям ГОСТ 2084 77 по всем показателям. o Из отечественных оксигенатных присадок не уступает зарубежным аналогам по эффективности фетерол. Эта присадка состоит из МТБЭ и трет бутилового спирта

Рецептура автомобильных бензинов в России: o рецептура автомобильных бензинов А 76 и АИ 93 с добавками 8 и 11 % МТБЭ, которые удовлетворяют требованиям ГОСТ 2084 77 по всем показателям. o Из отечественных оксигенатных присадок не уступает зарубежным аналогам по эффективности фетерол. Эта присадка состоит из МТБЭ и трет бутилового спирта

Производители бензинов с использованием фетерола в России: «Киришинефтеогсинтез» , «Пермьнефтеоргсинтез» , «Омскнефтеоргсинтез» , АО Московский НПЗ. Фетерол вырабатывают «Нижнекамскнефтехим» и заводы СК. o Производство МТБЭ и других кислородсодержащих присадок в России может составить ~ 1 млн т в год при потенциальной потребности ~ 3 млн т в год o o o

Производители бензинов с использованием фетерола в России: «Киришинефтеогсинтез» , «Пермьнефтеоргсинтез» , «Омскнефтеоргсинтез» , АО Московский НПЗ. Фетерол вырабатывают «Нижнекамскнефтехим» и заводы СК. o Производство МТБЭ и других кислородсодержащих присадок в России может составить ~ 1 млн т в год при потенциальной потребности ~ 3 млн т в год o o o

Производство метил третбутилового эфира (МТБЭ) o Первые установки по производству МТБЭ были построены фирмами «Аник» в Италии, «Хьюлс» в Германии, «Арко» в США. В настоящее время единичная мощность установок по производству МТБЭ составляет 420 тыс. т в год. o В России технология производства МТБЭ разработана НИИСК.

Производство метил третбутилового эфира (МТБЭ) o Первые установки по производству МТБЭ были построены фирмами «Аник» в Италии, «Хьюлс» в Германии, «Арко» в США. В настоящее время единичная мощность установок по производству МТБЭ составляет 420 тыс. т в год. o В России технология производства МТБЭ разработана НИИСК.

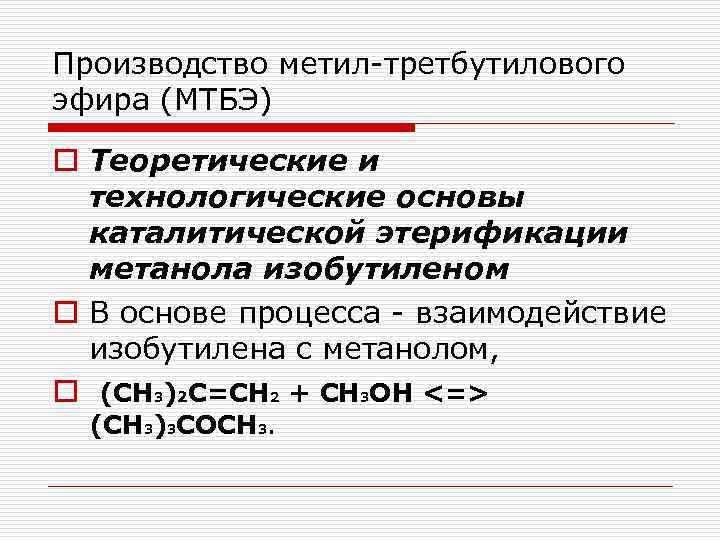

Производство метил третбутилового эфира (МТБЭ) o Теоретические и технологические основы каталитической этерификации метанола изобутиленом o В основе процесса взаимодействие изобутилена с метанолом, o (СН 3)2 С=СН 2 + СН 3 ОН <=> (СН 3)3 СОСН 3.

Производство метил третбутилового эфира (МТБЭ) o Теоретические и технологические основы каталитической этерификации метанола изобутиленом o В основе процесса взаимодействие изобутилена с метанолом, o (СН 3)2 С=СН 2 + СН 3 ОН <=> (СН 3)3 СОСН 3.

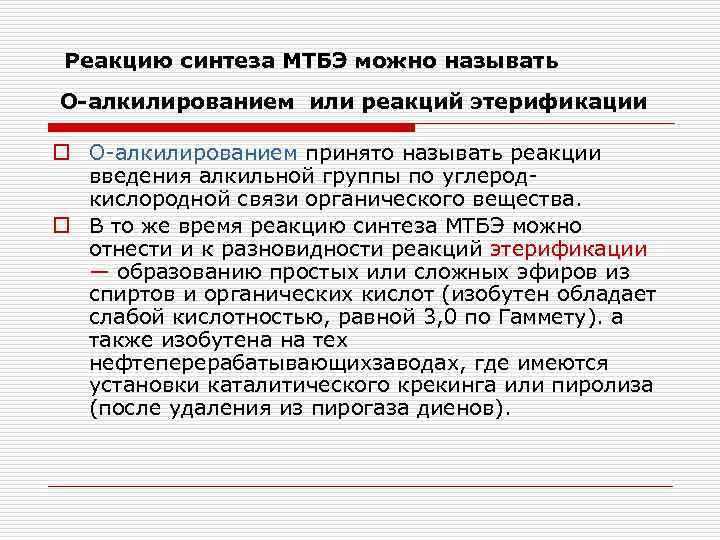

Реакцию синтеза МТБЭ можно называть О алкилированием или реакций этерификации o О алкилированием принято называть реакции введения алкильной группы по углерод кислородной связи органического вещества. o В то же время реакцию синтеза МТБЭ можно отнести и к разновидности реакций этерификации — образованию простых или сложных эфиров из спиртов и органических кислот (изобутен обладает слабой кислотностью, равной 3, 0 по Гаммету). а также изобутена на тех нефтеперерабатывающихзаводах, где имеются установки каталитического крекинга или пиролиза (после удаления из пирогаза диенов).

Реакцию синтеза МТБЭ можно называть О алкилированием или реакций этерификации o О алкилированием принято называть реакции введения алкильной группы по углерод кислородной связи органического вещества. o В то же время реакцию синтеза МТБЭ можно отнести и к разновидности реакций этерификации — образованию простых или сложных эфиров из спиртов и органических кислот (изобутен обладает слабой кислотностью, равной 3, 0 по Гаммету). а также изобутена на тех нефтеперерабатывающихзаводах, где имеются установки каталитического крекинга или пиролиза (после удаления из пирогаза диенов).

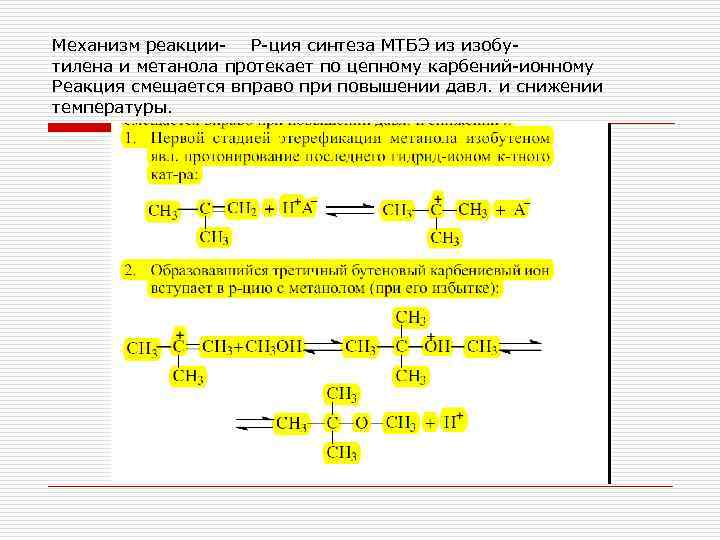

Механизм реакции Р ция синтеза МТБЭ из изобу тилена и метанола протекает по цепному карбений ионному Реакция смещается вправо при повышении давл. и снижении температуры.

Механизм реакции Р ция синтеза МТБЭ из изобу тилена и метанола протекает по цепному карбений ионному Реакция смещается вправо при повышении давл. и снижении температуры.

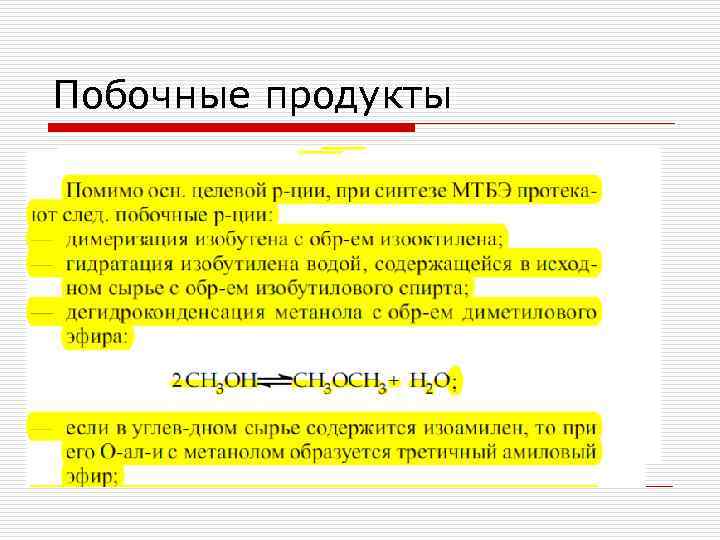

Побочные продукты

Побочные продукты

Сырье: o o o Метанол изобутиленсодержащая углеводородная фракция С 4, выделяемая из газообразных продуктов вторичных процессов нефтепереработки (термический, каталитический крекинг, пиролиз), а также дегидрированием н бутана и изобутана. Как правило, кроме изобутилена в составе указанных фракций содержатся н бутен 1 и н бутен 2, в ряде случаев, бутадиен 1, 3, а также насыщенные углеводороды изобутан и н бутан. Процесс реализуется таким образом, что кроме изобутилена другие компоненты, входящие в углеводородную фракцию С 4, с метанолом практически не реагируют, в связи с чем этот процесс может рассматриваться и как хемосорбционный метод извлечения изобутилена

Сырье: o o o Метанол изобутиленсодержащая углеводородная фракция С 4, выделяемая из газообразных продуктов вторичных процессов нефтепереработки (термический, каталитический крекинг, пиролиз), а также дегидрированием н бутана и изобутана. Как правило, кроме изобутилена в составе указанных фракций содержатся н бутен 1 и н бутен 2, в ряде случаев, бутадиен 1, 3, а также насыщенные углеводороды изобутан и н бутан. Процесс реализуется таким образом, что кроме изобутилена другие компоненты, входящие в углеводородную фракцию С 4, с метанолом практически не реагируют, в связи с чем этот процесс может рассматриваться и как хемосорбционный метод извлечения изобутилена

Катализатор процесса: o Макропористая ионообменная смола на основе сополимера стиролсульфоната и дивинилбензола. o Яды катализатора: o Хлористый натрий, гидроксид натрия, моноэтаноламин, монометил амин, диэтаноламин, аммиак, диметилформамид, N метилпирролидон, ацетонитрил o отрицательно влияют на сульфокислотные группы ионообменных смол даже при низких концентрациях. o Яды можно удалить из сырья водной промывкой в противоточной экстракционной колонне.

Катализатор процесса: o Макропористая ионообменная смола на основе сополимера стиролсульфоната и дивинилбензола. o Яды катализатора: o Хлористый натрий, гидроксид натрия, моноэтаноламин, монометил амин, диэтаноламин, аммиак, диметилформамид, N метилпирролидон, ацетонитрил o отрицательно влияют на сульфокислотные группы ионообменных смол даже при низких концентрациях. o Яды можно удалить из сырья водной промывкой в противоточной экстракционной колонне.

Основы управления процессом o o o Параметры, влияющие на выход и качество МТБЭ: Температура Давление Объемная скорость подачи сырья Соотношение метанол: изобутен o Оптимальные пределы режимных параметров: o o o Температура в зоне р ции, °С 60 70 Давл. , МПа 0, 7… 0, 75 Объемная скорость подачи бутанбутиленовой фракции, ч– 1 1, 5 Мольное соотношение метанол : изобутан 4 : 1

Основы управления процессом o o o Параметры, влияющие на выход и качество МТБЭ: Температура Давление Объемная скорость подачи сырья Соотношение метанол: изобутен o Оптимальные пределы режимных параметров: o o o Температура в зоне р ции, °С 60 70 Давл. , МПа 0, 7… 0, 75 Объемная скорость подачи бутанбутиленовой фракции, ч– 1 1, 5 Мольное соотношение метанол : изобутан 4 : 1

Конструкции реакторов o Реактор синтеза МТБЭ проектируют с учетом достижения максимальной конверсии, близкой к термодинамической величине. Наиболее сложной проблемой при проектировании реактора является эффективный отвод тепла из зоны реакции. o Конструкции реакторов, обеспечивающие отвод тепла реакции: o o o 1. адиабатический реактор цилиндрического типа с внешним охлаждением циркулирующей реакционной смеси; 2. трубчатый изотермический реактор; 3. реактор реакционно ректификационного типа с использованием тепла реакции для частичного испарения реакционной смеси.

Конструкции реакторов o Реактор синтеза МТБЭ проектируют с учетом достижения максимальной конверсии, близкой к термодинамической величине. Наиболее сложной проблемой при проектировании реактора является эффективный отвод тепла из зоны реакции. o Конструкции реакторов, обеспечивающие отвод тепла реакции: o o o 1. адиабатический реактор цилиндрического типа с внешним охлаждением циркулирующей реакционной смеси; 2. трубчатый изотермический реактор; 3. реактор реакционно ректификационного типа с использованием тепла реакции для частичного испарения реакционной смеси.

Технология производства o Метил трет o бутилового o эфира

Технология производства o Метил трет o бутилового o эфира

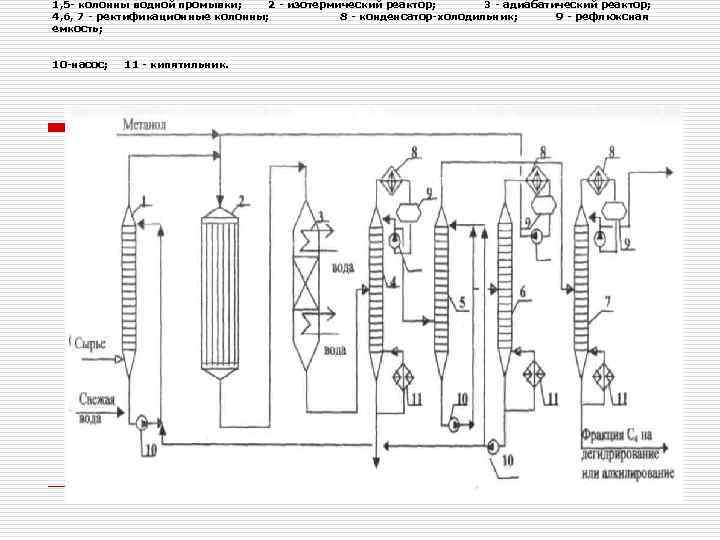

1, 5 колонны водной промывки; 2 изотермический реактор; 3 адиабатический реактор; 4, 6, 7 ректификационные колонны; 8 конденсатор холодильник; 9 рефлюксная емкость; 10 насос; 11 кипятильник.

1, 5 колонны водной промывки; 2 изотермический реактор; 3 адиабатический реактор; 4, 6, 7 ректификационные колонны; 8 конденсатор холодильник; 9 рефлюксная емкость; 10 насос; 11 кипятильник.

Описание схемы o o Сырье фракция С» с установки дегидрирования изобутана или фракция С 3 С 5 с установки каталитического крекинга промывается в колонне / вод ной промывки и направляется в два последовательно работающих реактора синтеза МТБЭ 2 и 3: трубчатый изотермический 2 и насадочный адиабатиче ский , где суммарная конверсия изобутилена 3 достигает 96 % (рис. 2. 16). Продукты из второго реактора поступают в колонну 4 ректификации МТБЭ, с низа которой отводят МТБЭ, а с верха метанолсодержащие про дукты и непрореагировшие углеводороды с остаточным содержанием МТБЭ не более 1 Ю"3 % мае. Метанол из этого потока экстрагируют водой методом противоточной экстракции в колонне 5. Водный раствор метанола с низа ко лонны направляют в колонну ректификации . 6 Углеводороды С 4 отводят с верха колонны 5 и направляют в ректификационную колонну 7 для удаления диметилового эфира, воды и остаточного метанола. Кислородсодержащие соединения (КСС) отводят с верха колонны, а углеводороды С 4 с низа колонны возвращают на дегидрирование изобутана или на алкилирование.

Описание схемы o o Сырье фракция С» с установки дегидрирования изобутана или фракция С 3 С 5 с установки каталитического крекинга промывается в колонне / вод ной промывки и направляется в два последовательно работающих реактора синтеза МТБЭ 2 и 3: трубчатый изотермический 2 и насадочный адиабатиче ский , где суммарная конверсия изобутилена 3 достигает 96 % (рис. 2. 16). Продукты из второго реактора поступают в колонну 4 ректификации МТБЭ, с низа которой отводят МТБЭ, а с верха метанолсодержащие про дукты и непрореагировшие углеводороды с остаточным содержанием МТБЭ не более 1 Ю"3 % мае. Метанол из этого потока экстрагируют водой методом противоточной экстракции в колонне 5. Водный раствор метанола с низа ко лонны направляют в колонну ректификации . 6 Углеводороды С 4 отводят с верха колонны 5 и направляют в ректификационную колонну 7 для удаления диметилового эфира, воды и остаточного метанола. Кислородсодержащие соединения (КСС) отводят с верха колонны, а углеводороды С 4 с низа колонны возвращают на дегидрирование изобутана или на алкилирование.

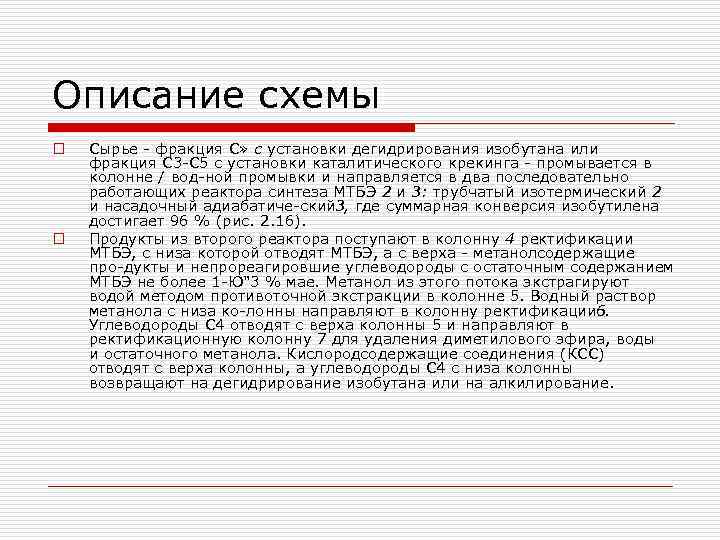

Технол. схема отечественной. установки производства МТБЭ с использованием ректификационно-реакционного аппарата

Технол. схема отечественной. установки производства МТБЭ с использованием ректификационно-реакционного аппарата

Описание технологической схемы o o o o o Процесс синтеза МТБЭ осуществляется в ректификационно-реакционном аппарате, состоящем из средней. реактор ной зоны, разделенной на 3 слоя катализатора, и верхней и нижней ректификационных зон с двумя тарелками в каждой. На установке имеются 2 таких аппарата: на одном из них после потери активности катализатора (через 4000 ч работы) осущест вляется предварительная очистка исходной сырьевой смеси от серо и азотсодерж. примесей, а также для поглощения катионов железа, присутствующих в рециркулирующем ме таноле вследствие коррозии оборудования. Т. о. , поочередно первый аппарат работает в режиме форконтактной очистки сырья на отработанном катализаторе, а др. — в режиме синтеза МТБЭ на свежем кат ре. Катализатор после выгрузки из форконтактного аппарата (на схеме не показан) не подвергают регенерации(направляют на захоронение).

Описание технологической схемы o o o o o Процесс синтеза МТБЭ осуществляется в ректификационно-реакционном аппарате, состоящем из средней. реактор ной зоны, разделенной на 3 слоя катализатора, и верхней и нижней ректификационных зон с двумя тарелками в каждой. На установке имеются 2 таких аппарата: на одном из них после потери активности катализатора (через 4000 ч работы) осущест вляется предварительная очистка исходной сырьевой смеси от серо и азотсодерж. примесей, а также для поглощения катионов железа, присутствующих в рециркулирующем ме таноле вследствие коррозии оборудования. Т. о. , поочередно первый аппарат работает в режиме форконтактной очистки сырья на отработанном катализаторе, а др. — в режиме синтеза МТБЭ на свежем кат ре. Катализатор после выгрузки из форконтактного аппарата (на схеме не показан) не подвергают регенерации(направляют на захоронение).

Описание технологической схемы o o o o Исходная ББФ, подвергнутая демеркаптанизации, и цир кулирующий метанол через емкость Е после нагрева в ТО до 60 °С поступают в зону синтеза под каждый слой кат ра Р 1 (2). В верхнюю часть реакционной зоны во избежание перегрева кат ра подается также подогретый в ТО до 50. . 60 °С свежий метанол. Жидкие продукты р ции, состоящие из МТБЭ с приме сью метанола и углев дов, выводят из куба Р 1 (2) и направ ляют на сухую отпарку примесей в отпарную колонну К 2, снабженную паровым кипятильником. Целевой продукт — МТБЭ — выводят с куба К 2 и после ТО и холодильников откачивают в товарный парк. Паровая фаза Р 1 (2), состоящая из отработанной ББФ, метанола и следов МТБЭ, поступает на конденсацию МТБЭ в колонну К 1, являющуюся по существу конд тором сме шения. Конденсированный МТБЭ возвращают на верхнюю

Описание технологической схемы o o o o Исходная ББФ, подвергнутая демеркаптанизации, и цир кулирующий метанол через емкость Е после нагрева в ТО до 60 °С поступают в зону синтеза под каждый слой кат ра Р 1 (2). В верхнюю часть реакционной зоны во избежание перегрева кат ра подается также подогретый в ТО до 50. . 60 °С свежий метанол. Жидкие продукты р ции, состоящие из МТБЭ с приме сью метанола и углев дов, выводят из куба Р 1 (2) и направ ляют на сухую отпарку примесей в отпарную колонну К 2, снабженную паровым кипятильником. Целевой продукт — МТБЭ — выводят с куба К 2 и после ТО и холодильников откачивают в товарный парк. Паровая фаза Р 1 (2), состоящая из отработанной ББФ, метанола и следов МТБЭ, поступает на конденсацию МТБЭ в колонну К 1, являющуюся по существу конд тором сме шения. Конденсированный МТБЭ возвращают на верхнюю

Описание технологической схемы o o o тарелку Р 1 (2) в кач ве холодного орошения. С верха К 1 отводят несконденсировавшиеся пары отра ботанной бутан бутиленовой фракции и метанола, к рые после охлаждения и конденсации в холодильниках поступают в емкость сепаратор С 1. Разделение конденсата на отработанную бутан бутиленовую фракцию (ББФ 0 и метанол осуществляют экстракцией последнего водой в экстракторе К 3 (при t 40 °С и давл. 0, 9 МПа). Отработанную ББФ, выводи мую с верха К 3, после охлаждения в холодильниках направляют в товарный парк и далее для последующей. переработки Отгонку циркуляционного метанола от воды производят в ректификационной колонне К 4 при давл. 0, 02… 0, 06 МПа и t в кубе 120 °С и верхаколонны ≈ 70 °С. Метанол, выводимый с верха К 4, охлаждают и конденсируют в воздушных и водяных конденсаторах холодильниках и собирают в рефлюксной емкости С 3. Часть метанола подают в качестве холодного орошения К 4, а осталь ную часть — в емкость Е. :

Описание технологической схемы o o o тарелку Р 1 (2) в кач ве холодного орошения. С верха К 1 отводят несконденсировавшиеся пары отра ботанной бутан бутиленовой фракции и метанола, к рые после охлаждения и конденсации в холодильниках поступают в емкость сепаратор С 1. Разделение конденсата на отработанную бутан бутиленовую фракцию (ББФ 0 и метанол осуществляют экстракцией последнего водой в экстракторе К 3 (при t 40 °С и давл. 0, 9 МПа). Отработанную ББФ, выводи мую с верха К 3, после охлаждения в холодильниках направляют в товарный парк и далее для последующей. переработки Отгонку циркуляционного метанола от воды производят в ректификационной колонне К 4 при давл. 0, 02… 0, 06 МПа и t в кубе 120 °С и верхаколонны ≈ 70 °С. Метанол, выводимый с верха К 4, охлаждают и конденсируют в воздушных и водяных конденсаторах холодильниках и собирают в рефлюксной емкости С 3. Часть метанола подают в качестве холодного орошения К 4, а осталь ную часть — в емкость Е. :

Описание технологической схемы o Воду, выводимую из куба К 4, после охлаждения в теплообменике. ТО o направляют в экстрактор К 3 для отмывкиметанола от отработанной бутан бутиленовой фракции o конверсия изобутилена составляет 99, 5 % мас. o Первые партии МТБЭ по данной технологии были получены в России в 1987 г.

Описание технологической схемы o Воду, выводимую из куба К 4, после охлаждения в теплообменике. ТО o направляют в экстрактор К 3 для отмывкиметанола от отработанной бутан бутиленовой фракции o конверсия изобутилена составляет 99, 5 % мас. o Первые партии МТБЭ по данной технологии были получены в России в 1987 г.

Производства этил трет бутилового эфира (ЭТБЭ), трет амил метилового эфира (ТАМЭ o Схема процесса получения МТБЭ может быть использована для производства этил трет бутилового эфира (ЭТБЭ), трет амил метилового эфира (ТАМЭ). Для этого необходим другой режим работы ректификационных колонн и незначительная реконструкция.

Производства этил трет бутилового эфира (ЭТБЭ), трет амил метилового эфира (ТАМЭ o Схема процесса получения МТБЭ может быть использована для производства этил трет бутилового эфира (ЭТБЭ), трет амил метилового эфира (ТАМЭ). Для этого необходим другой режим работы ректификационных колонн и незначительная реконструкция.

Получениекислородсодержащих соединений из легкого бензина o Кислородсодержащие соединения можно получить также при этерификации изомерных олефинов спиртами, непосредственно вовлекая в этот процесс легкие бензины с установок каталитического крекинга o Сырье, подаваемое на этерификацию, должно быть очищено от диеновых углеводородов селективным гидрированием, а также очищаться от сернистых соединений и H 2 S для защиты катализатора от дезактивации.

Получениекислородсодержащих соединений из легкого бензина o Кислородсодержащие соединения можно получить также при этерификации изомерных олефинов спиртами, непосредственно вовлекая в этот процесс легкие бензины с установок каталитического крекинга o Сырье, подаваемое на этерификацию, должно быть очищено от диеновых углеводородов селективным гидрированием, а также очищаться от сернистых соединений и H 2 S для защиты катализатора от дезактивации.

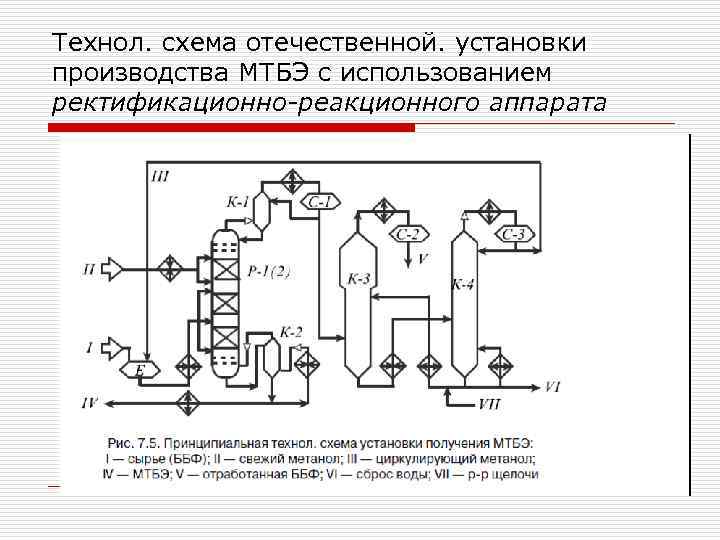

. Принципиальная технологическая схема этерификации легкого бензина каталитического крекинга: 1, 2, 3 реакторы; 4 ректификационная колонна; 5 конденсатор холодильник; 6 рефлюксная емкость; 7 кипятильник; 8 насос

. Принципиальная технологическая схема этерификации легкого бензина каталитического крекинга: 1, 2, 3 реакторы; 4 ректификационная колонна; 5 конденсатор холодильник; 6 рефлюксная емкость; 7 кипятильник; 8 насос

Описание схемы o o o o Легкий бензин с установки каталитическою крекинга в смеси с метанолом подается в два последовательно работающих реактора этерификации 1 и 2. В реакторах поддерживается состав реакционной смеси, близкий к термодинамически равновесному. Степень превращения реакционноспособных изо C 5 в эфиры составляет 60 70%, изо C 6 30 40%, изо C 7 20%. После реакторов реакционная смесь поступает в ректификационную колонну 4. С верха колонны отбирается избыток метанола и углеводороды С 4 С 6, с куба колонны отбираются эфиры и углеводороды С 7 и выше. С целью повышения степени превращения изомерных олефинов из ректификационной колонны 4 с соответствующей тарелки отбирается боковой погон, который пропускают через дополнительный реактор 3. Реакционная смесь из реактора возвращается в куб колонны. Катализатором является ионообменная смола, которая используется на установках получения МТБЭ. Степень превращения метанола составляет 99 %. В кубе колонны содержание метанола составляет 0, 01%, и этот продукт можно подавать на компаундирование, то есть приготовление товарного бензина

Описание схемы o o o o Легкий бензин с установки каталитическою крекинга в смеси с метанолом подается в два последовательно работающих реактора этерификации 1 и 2. В реакторах поддерживается состав реакционной смеси, близкий к термодинамически равновесному. Степень превращения реакционноспособных изо C 5 в эфиры составляет 60 70%, изо C 6 30 40%, изо C 7 20%. После реакторов реакционная смесь поступает в ректификационную колонну 4. С верха колонны отбирается избыток метанола и углеводороды С 4 С 6, с куба колонны отбираются эфиры и углеводороды С 7 и выше. С целью повышения степени превращения изомерных олефинов из ректификационной колонны 4 с соответствующей тарелки отбирается боковой погон, который пропускают через дополнительный реактор 3. Реакционная смесь из реактора возвращается в куб колонны. Катализатором является ионообменная смола, которая используется на установках получения МТБЭ. Степень превращения метанола составляет 99 %. В кубе колонны содержание метанола составляет 0, 01%, и этот продукт можно подавать на компаундирование, то есть приготовление товарного бензина

Спиртовые топлива o В США в конце 90 х гг. началась мощная кампания за запрет использования МТБЭ в составе автомобильных бензинов o в качестве моторных топлив нашли применение метанол и этанол. Это обстоятельство обусловлено: o значительными объемами их производства десятки миллионов тонн, o высокими детонационными свойствами, o возможностью экономии нефтяных ресурсов при условии производства этих спиртов из альтернативных источников сырья.

Спиртовые топлива o В США в конце 90 х гг. началась мощная кампания за запрет использования МТБЭ в составе автомобильных бензинов o в качестве моторных топлив нашли применение метанол и этанол. Это обстоятельство обусловлено: o значительными объемами их производства десятки миллионов тонн, o высокими детонационными свойствами, o возможностью экономии нефтяных ресурсов при условии производства этих спиртов из альтернативных источников сырья.

Ограниченность их использования в качестве моторного топлива связана с целым рядом общих недостатков: o o o o пониженная теплота сгорания, низкая энергоплотность спиртов по сравнению с углеводородными топливами (16 МДж/л для метанола и 21 МДж/л для этанола против 32 МДж/л для бензина) приводит к увеличению почти в два раза удельного расхода спиртового топлива и требует для обеспечения одинакового запаса хода поч ти вдвое большего объема топливного бака; низкое давление насыщенных паров и высокая теплота испарения, в четыре пять раз превосходящая эти показатели углеводородных топлив, затрудняет, а иногда даже делает невозможными пуск двигателя при низких температурах неограниченная растворимость воды в метаноле и этаноле, контакта с которой практически невозможно избежать при хранении, транспортировке, заправке автомобилей и прочих операциях; попадание даже небольшого ко личества воды резко ухудшает эксплуатационные свойства спиртовых топлив и приводит к вымыванию спиртов из бензина и переходу их в нижний водно спиртовой слой; высокая коррозионная агрессивность самих спиртов и особенно продуктов их превращений (низкомолекулярные кислоты, альдегиды и т. п. ), усиливающаяся в присутствии воды; спирты оказывают отрицательное влияние на резинотехнические и пластмассовые детали оборудования и двигателей, вызывая их набухание (а иногда и растворение), изменение геометрических размеров со всеми вытекающими последствиями; в отработавших газах при использовании спиртовых топлив обнаруже ны альдегиды, кетоны, карбоновые кислоты, содержание которых в 1, 5 2 ра за выше по сравнению с использованием углеводородных моторных топлив; переход с углеводородных топлив на спиртовые требует существенной модернизации или перерегулировки системы подачи топлива, в частности соотношения воздух: топливо, которое для спиртовых топлив значительно ниже из за наличия кислорода в последних, а также изменения степени сжа тия и других параметров двигателя.

Ограниченность их использования в качестве моторного топлива связана с целым рядом общих недостатков: o o o o пониженная теплота сгорания, низкая энергоплотность спиртов по сравнению с углеводородными топливами (16 МДж/л для метанола и 21 МДж/л для этанола против 32 МДж/л для бензина) приводит к увеличению почти в два раза удельного расхода спиртового топлива и требует для обеспечения одинакового запаса хода поч ти вдвое большего объема топливного бака; низкое давление насыщенных паров и высокая теплота испарения, в четыре пять раз превосходящая эти показатели углеводородных топлив, затрудняет, а иногда даже делает невозможными пуск двигателя при низких температурах неограниченная растворимость воды в метаноле и этаноле, контакта с которой практически невозможно избежать при хранении, транспортировке, заправке автомобилей и прочих операциях; попадание даже небольшого ко личества воды резко ухудшает эксплуатационные свойства спиртовых топлив и приводит к вымыванию спиртов из бензина и переходу их в нижний водно спиртовой слой; высокая коррозионная агрессивность самих спиртов и особенно продуктов их превращений (низкомолекулярные кислоты, альдегиды и т. п. ), усиливающаяся в присутствии воды; спирты оказывают отрицательное влияние на резинотехнические и пластмассовые детали оборудования и двигателей, вызывая их набухание (а иногда и растворение), изменение геометрических размеров со всеми вытекающими последствиями; в отработавших газах при использовании спиртовых топлив обнаруже ны альдегиды, кетоны, карбоновые кислоты, содержание которых в 1, 5 2 ра за выше по сравнению с использованием углеводородных моторных топлив; переход с углеводородных топлив на спиртовые требует существенной модернизации или перерегулировки системы подачи топлива, в частности соотношения воздух: топливо, которое для спиртовых топлив значительно ниже из за наличия кислорода в последних, а также изменения степени сжа тия и других параметров двигателя.

положительные качества метанола и этанола o высокие антидетонационные свойства, o при использовании спиртовых топлив снижается содержание токсичных веществ в отработавших газах. o значительно большее применение метанол и особенно этанол нашли в качестве добавок к углеводородным топливам, решая при этом задачи улучшения эксплуатационных свойств последних, с одной стороны, и экономии нефтяных ресурсов с другой.

положительные качества метанола и этанола o высокие антидетонационные свойства, o при использовании спиртовых топлив снижается содержание токсичных веществ в отработавших газах. o значительно большее применение метанол и особенно этанол нашли в качестве добавок к углеводородным топливам, решая при этом задачи улучшения эксплуатационных свойств последних, с одной стороны, и экономии нефтяных ресурсов с другой.

Этанол и бензино этанольные топлива. o Преимущества этанола: o более высокая теплотворная способность на 35% выше таковой для метанола; o лучшая растворимость в бензине; o меньшая коррозионная агрессивность по отношению к резинотехническим изделиям и металлам; o значительно меньшая токсичность; o бензины, содержащие этанол, характеризуются лучшими антидетонационными свойствами.

Этанол и бензино этанольные топлива. o Преимущества этанола: o более высокая теплотворная способность на 35% выше таковой для метанола; o лучшая растворимость в бензине; o меньшая коррозионная агрессивность по отношению к резинотехническим изделиям и металлам; o значительно меньшая токсичность; o бензины, содержащие этанол, характеризуются лучшими антидетонационными свойствами.

История: o Генри Форд, в 1880 г. создал первый автомобиль, работавший на этаноле. Возможность использования спиртов в качестве моторного топлива была показана также в 1902 г. , когда на конкурсе в Париже были выставлены более 70 карбюраторных двигателей, работающих на этаноле и смесях этанола с бензином. o широкое применение этанола в качестве моторного топлива началось во многих западных странах в 70 х и особенно в 80 90 х гг. прошлого столетия, что было обусловлено нефтяными кризисами 70 х гг. и резко возросшими требованиями к экологическим свойствам моторных топлив в 80 90 е гг.

История: o Генри Форд, в 1880 г. создал первый автомобиль, работавший на этаноле. Возможность использования спиртов в качестве моторного топлива была показана также в 1902 г. , когда на конкурсе в Париже были выставлены более 70 карбюраторных двигателей, работающих на этаноле и смесях этанола с бензином. o широкое применение этанола в качестве моторного топлива началось во многих западных странах в 70 х и особенно в 80 90 х гг. прошлого столетия, что было обусловлено нефтяными кризисами 70 х гг. и резко возросшими требованиями к экологическим свойствам моторных топлив в 80 90 е гг.

Способы получения этанола o Метод прямой или сернокислотной гидратации этилена (синтетический этанол); o гидролиз непищевого растительного сырья (гидролизный этанол); o ферментативная переработка пищевого растительного сырья (пищевой этанол).

Способы получения этанола o Метод прямой или сернокислотной гидратации этилена (синтетический этанол); o гидролиз непищевого растительного сырья (гидролизный этанол); o ферментативная переработка пищевого растительного сырья (пищевой этанол).

производстве этанола методом прямой гидратации этилена o o o o Условия: фосфорнокислотные катализаторы на твердом носителе; температура 260 280°С давлении 7 8 МПа. o Недостаток: низкая конверсия сырья (4 5 %) за проход высокая коррозионная агрессивность катализато ра и его унос из зоны реакции. Процесс сернокислотной гидратации является процессом устаревшим и в настоящее время применяется ограниченно.

производстве этанола методом прямой гидратации этилена o o o o Условия: фосфорнокислотные катализаторы на твердом носителе; температура 260 280°С давлении 7 8 МПа. o Недостаток: низкая конверсия сырья (4 5 %) за проход высокая коррозионная агрессивность катализато ра и его унос из зоны реакции. Процесс сернокислотной гидратации является процессом устаревшим и в настоящее время применяется ограниченно.

Получение этанола o o o Сбраживание продуктов гидролиза древесины получают гидролизный этанол. Необходимые для сбраживания сахара получают гидролизом древесного сырья опилок, щепы и других отводов деревообработки. Сырье (целлюлоза), содержащее полисахариды, обрабатывают 0, 5% м раствором сер ной кислоты при 180°С и 1— 1, 5 МПа, что приводит к образованию глюкозы, которую затем, подвергают спиртовому брожению. Полученный таким обра зом водный раствор этанола подвергают ректификации, и в результате полу чают спирт этиловый ректификованный технический с содержанием этанола не менее 96, 2% об. В России такой спирт вырабатывается по ГОСТ 18300 87 на гидролизных и биохимических предприятиях. При получении этанола из пищевого сырья используются такие растительные продукты, как зерно, картофель, сахарный тростник, кукуруза и другие, содержащие крахмал или углеводы. Сущность метода заключается в сбраживании этих продуктов при помощи бактерий, перерабатывающих углеводы в этанол. В соответствующих районах тропиков с одного гектара по севов сахарного тростника можно получать свыше 4000 л этанола.

Получение этанола o o o Сбраживание продуктов гидролиза древесины получают гидролизный этанол. Необходимые для сбраживания сахара получают гидролизом древесного сырья опилок, щепы и других отводов деревообработки. Сырье (целлюлоза), содержащее полисахариды, обрабатывают 0, 5% м раствором сер ной кислоты при 180°С и 1— 1, 5 МПа, что приводит к образованию глюкозы, которую затем, подвергают спиртовому брожению. Полученный таким обра зом водный раствор этанола подвергают ректификации, и в результате полу чают спирт этиловый ректификованный технический с содержанием этанола не менее 96, 2% об. В России такой спирт вырабатывается по ГОСТ 18300 87 на гидролизных и биохимических предприятиях. При получении этанола из пищевого сырья используются такие растительные продукты, как зерно, картофель, сахарный тростник, кукуруза и другие, содержащие крахмал или углеводы. Сущность метода заключается в сбраживании этих продуктов при помощи бактерий, перерабатывающих углеводы в этанол. В соответствующих районах тропиков с одного гектара по севов сахарного тростника можно получать свыше 4000 л этанола.

o чистый этанол крепостью 95 % и более используется в качестве моторного топлива в сравнительно небольших объемах, наиболее широко применяются различные смеси бензина с этанолом, содержащие от 5 10% до 85 95% этанола, при этом в основном используется этанол, полученный из возобновляемых источников растительного сырья, иногда называемый биоэтанолом o Основным препятствием широкого использования этанолсодержащих моторных топлив является высокая стоимость этанола (в среднем вдвое превышающая стоимость бензина), что во многом определяется акцизным сбором, который одинаков и для пищевого этанола, и для этанола, используемого для технических целей, в том числе и в качестве моторного топлива.

o чистый этанол крепостью 95 % и более используется в качестве моторного топлива в сравнительно небольших объемах, наиболее широко применяются различные смеси бензина с этанолом, содержащие от 5 10% до 85 95% этанола, при этом в основном используется этанол, полученный из возобновляемых источников растительного сырья, иногда называемый биоэтанолом o Основным препятствием широкого использования этанолсодержащих моторных топлив является высокая стоимость этанола (в среднем вдвое превышающая стоимость бензина), что во многом определяется акцизным сбором, который одинаков и для пищевого этанола, и для этанола, используемого для технических целей, в том числе и в качестве моторного топлива.

Биодизельное топливо o Биодизельными топливами, или биодизелем, называют растительные масла (соевое, пальмовое, подсолнечное, рапсовое и др. ), а также их эфиры. o Также биодизелем часто называют смесевые топлива смеси традиционного нефтяного дизельного топлива с растительными маслами и их эфирами. o Биодизельное топливо маркируется буквой «В» с ука занием процентного содержания биодобавки. o Наиболее часто для производства биодизельного топлива используют рапсовое масло, которое вырабатывается из семян рапса и представляет собой сложные эфиры глицерина и насыщенных и ненасыщенных высших карбоновых кислот:

Биодизельное топливо o Биодизельными топливами, или биодизелем, называют растительные масла (соевое, пальмовое, подсолнечное, рапсовое и др. ), а также их эфиры. o Также биодизелем часто называют смесевые топлива смеси традиционного нефтяного дизельного топлива с растительными маслами и их эфирами. o Биодизельное топливо маркируется буквой «В» с ука занием процентного содержания биодобавки. o Наиболее часто для производства биодизельного топлива используют рапсовое масло, которое вырабатывается из семян рапса и представляет собой сложные эфиры глицерина и насыщенных и ненасыщенных высших карбоновых кислот: