Лекция 10 Пеки, Флексикокинг.pptx

- Количество слайдов: 19

ПРОИЗВОДСТВО НЕФТЯНЫХ ПЕКОВ

ПРОИЗВОДСТВО НЕФТЯНЫХ ПЕКОВ

Нефтяные пеки • Пек – битуминозный материал, черного или бурового цвета с блестящим раковистым изломом. • При нормальных условиях – твердое вещество • При нагревании выше температуры размягчения – переходит в вязкотекучее состояние

Нефтяные пеки • Пек – битуминозный материал, черного или бурового цвета с блестящим раковистым изломом. • При нормальных условиях – твердое вещество • При нагревании выше температуры размягчения – переходит в вязкотекучее состояние

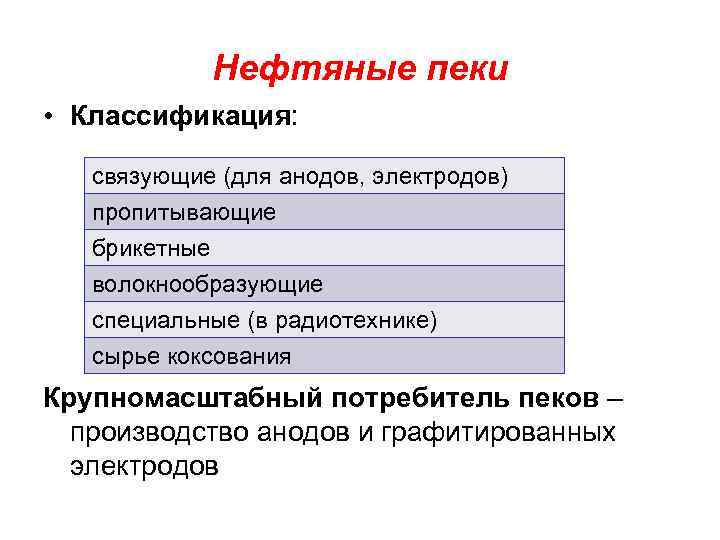

Нефтяные пеки • Классификация: связующие (для анодов, электродов) пропитывающие брикетные волокнообразующие специальные (в радиотехнике) сырье коксования Крупномасштабный потребитель пеков – производство анодов и графитированных электродов

Нефтяные пеки • Классификация: связующие (для анодов, электродов) пропитывающие брикетные волокнообразующие специальные (в радиотехнике) сырье коксования Крупномасштабный потребитель пеков – производство анодов и графитированных электродов

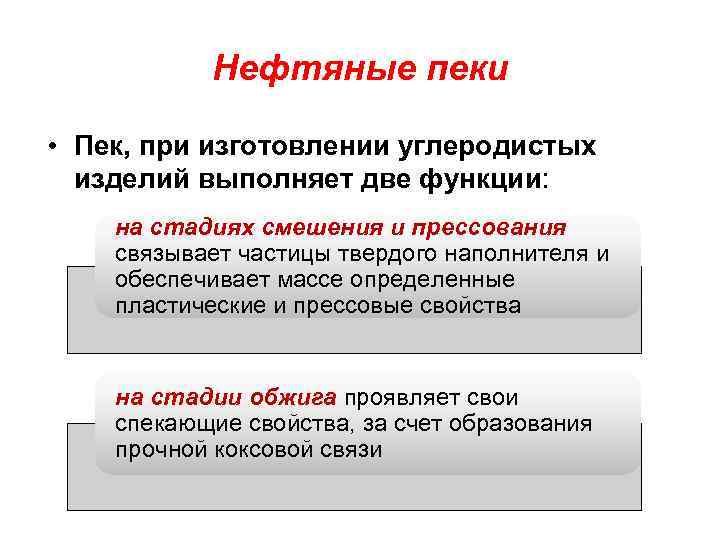

Нефтяные пеки • Пек, при изготовлении углеродистых изделий выполняет две функции: на стадиях смешения и прессования связывает частицы твердого наполнителя и обеспечивает массе определенные пластические и прессовые свойства на стадии обжига проявляет свои спекающие свойства, за счет образования прочной коксовой связи

Нефтяные пеки • Пек, при изготовлении углеродистых изделий выполняет две функции: на стадиях смешения и прессования связывает частицы твердого наполнителя и обеспечивает массе определенные пластические и прессовые свойства на стадии обжига проявляет свои спекающие свойства, за счет образования прочной коксовой связи

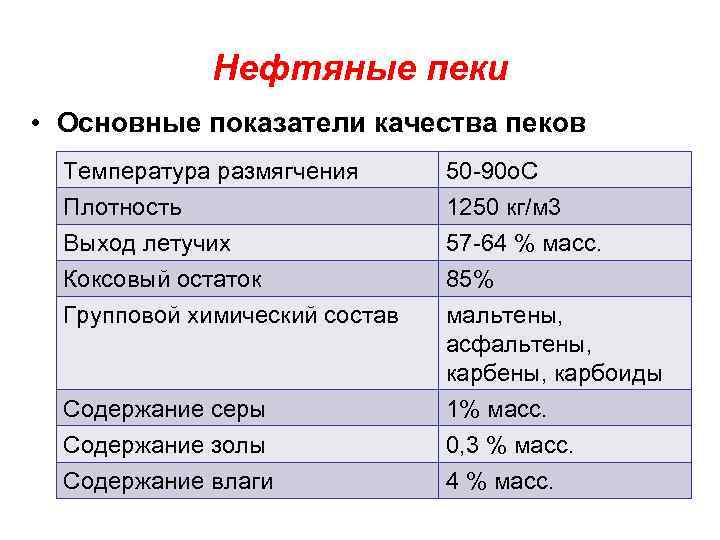

Нефтяные пеки • Основные показатели качества пеков Температура размягчения 50 -90 о. С Плотность 1250 кг/м 3 Выход летучих 57 -64 % масс. Коксовый остаток 85% Групповой химический состав мальтены, асфальтены, карбоиды Содержание серы 1% масс. Содержание золы 0, 3 % масс. Содержание влаги 4 % масс.

Нефтяные пеки • Основные показатели качества пеков Температура размягчения 50 -90 о. С Плотность 1250 кг/м 3 Выход летучих 57 -64 % масс. Коксовый остаток 85% Групповой химический состав мальтены, асфальтены, карбоиды Содержание серы 1% масс. Содержание золы 0, 3 % масс. Содержание влаги 4 % масс.

Нефтяные пеки • Основной способ получения пеков термоконденсация тяжелых нефтяных остатков. • Также существуют другие способы окисление нефтяных остатков кислородом воздуха сочетание термического крекинга тяжелых нефтяных остатков с вакуумной перегонкой крекинг-остатка • Сырье: высокоароматизированные малосернистые крекинг-остатки, смола пиролиза, асфальт деасфальтизации, гудрон, крекинг-остаток висбрекинга.

Нефтяные пеки • Основной способ получения пеков термоконденсация тяжелых нефтяных остатков. • Также существуют другие способы окисление нефтяных остатков кислородом воздуха сочетание термического крекинга тяжелых нефтяных остатков с вакуумной перегонкой крекинг-остатка • Сырье: высокоароматизированные малосернистые крекинг-остатки, смола пиролиза, асфальт деасфальтизации, гудрон, крекинг-остаток висбрекинга.

Нефтяные пеки • Процесс ведут при относительно низкой температуре (t = 360 -420 о. С) и пониженном давлении (Р = 0, 1 -0, 5 МПа). • Продолжительность термолиза до 10 ч. • По аппаратурному оформлению аналогичен УЗК. • Например: Процесс «Эврика» фирмы Куреха (Япония). • Производительность 1 млн. т/год, по гудрону. • Температура 500 о. С, • Температура подачи водяного пара 600 о. С. • Получают 30% пека, 14% нафты, 50% газойлей.

Нефтяные пеки • Процесс ведут при относительно низкой температуре (t = 360 -420 о. С) и пониженном давлении (Р = 0, 1 -0, 5 МПа). • Продолжительность термолиза до 10 ч. • По аппаратурному оформлению аналогичен УЗК. • Например: Процесс «Эврика» фирмы Куреха (Япония). • Производительность 1 млн. т/год, по гудрону. • Температура 500 о. С, • Температура подачи водяного пара 600 о. С. • Получают 30% пека, 14% нафты, 50% газойлей.

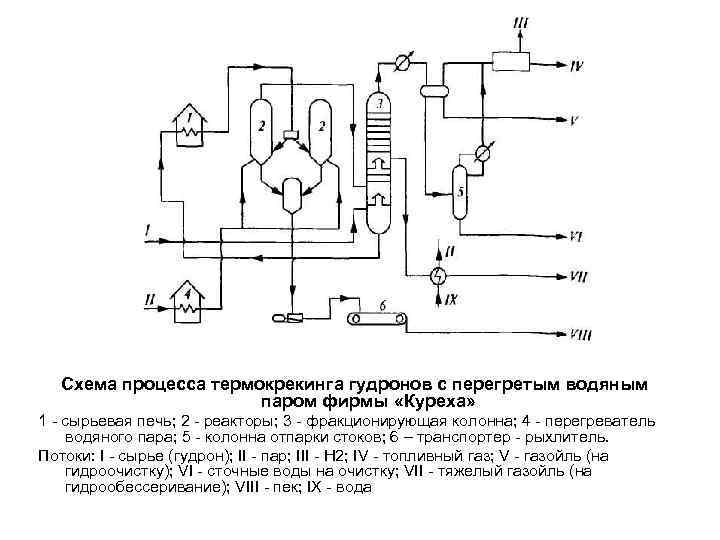

Схема процесса термокрекинга гудронов с перегретым водяным паром фирмы «Куреха» 1 - сырьевая печь; 2 - реакторы; 3 - фракционирующая колонна; 4 - перегреватель водяного пара; 5 - колонна отпарки стоков; 6 – транспортер - рыхлитель. Потоки: I - сырье (гудрон); II - пар; III - Н 2; IV - топливный газ; V - газойль (на гидроочистку); VI - сточные воды на очистку; VII - тяжелый газойль (на гидрообессеривание); VIII - пек; IX - вода

Схема процесса термокрекинга гудронов с перегретым водяным паром фирмы «Куреха» 1 - сырьевая печь; 2 - реакторы; 3 - фракционирующая колонна; 4 - перегреватель водяного пара; 5 - колонна отпарки стоков; 6 – транспортер - рыхлитель. Потоки: I - сырье (гудрон); II - пар; III - Н 2; IV - топливный газ; V - газойль (на гидроочистку); VI - сточные воды на очистку; VII - тяжелый газойль (на гидрообессеривание); VIII - пек; IX - вода

ПРОЦЕСС ФЛЕКСИКОКИНГ

ПРОЦЕСС ФЛЕКСИКОКИНГ

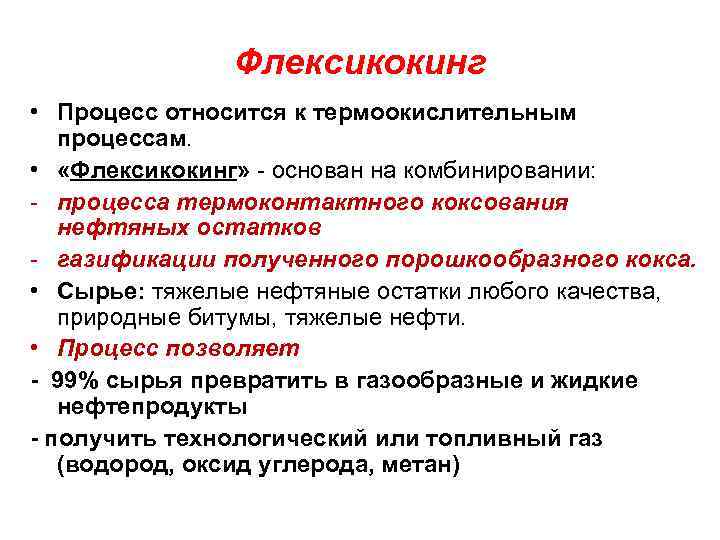

Флексикокинг • Процесс относится к термоокислительным процессам. • «Флексикокинг» - основан на комбинировании: - процесса термоконтактного коксования нефтяных остатков - газификации полученного порошкообразного кокса. • Сырье: тяжелые нефтяные остатки любого качества, природные битумы, тяжелые нефти. • Процесс позволяет - 99% сырья превратить в газообразные и жидкие нефтепродукты - получить технологический или топливный газ (водород, оксид углерода, метан)

Флексикокинг • Процесс относится к термоокислительным процессам. • «Флексикокинг» - основан на комбинировании: - процесса термоконтактного коксования нефтяных остатков - газификации полученного порошкообразного кокса. • Сырье: тяжелые нефтяные остатки любого качества, природные битумы, тяжелые нефти. • Процесс позволяет - 99% сырья превратить в газообразные и жидкие нефтепродукты - получить технологический или топливный газ (водород, оксид углерода, метан)

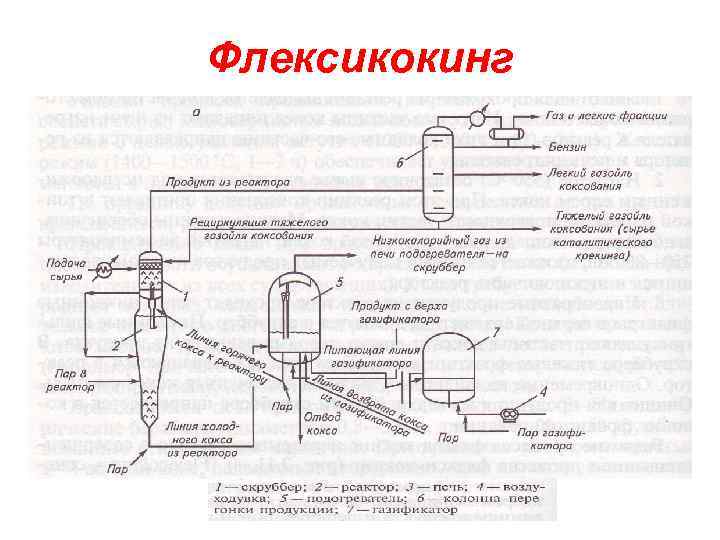

Принципиальная схема установки термоконтактного коксования 1 -реактор(псевдоожиженный слой процесса коксования), 2 -скрубер, 3 -коксонагреватель(псевдоожиженный слой), 4 -газификатор, где кокс превращаетсяся в смесь пара, Н 2, СО 2.

Принципиальная схема установки термоконтактного коксования 1 -реактор(псевдоожиженный слой процесса коксования), 2 -скрубер, 3 -коксонагреватель(псевдоожиженный слой), 4 -газификатор, где кокс превращаетсяся в смесь пара, Н 2, СО 2.

Флексикокинг

Флексикокинг

Флексикокинг фирмы Эксон

Флексикокинг фирмы Эксон

Флексикокинг • Параметры работы реактора установки ТКК температура в слое абсолютное давление над слоем расход пара на отпарку кокса кратность циркуляции кокса 500 -530 °С 0, 18 – 0, 2 МПа 0, 2 % 8, 0 продолжительность пребывания кокса в реакторе 6 мин скорость движения паров над слоем 0, 4 м/с • Параметры работы коксонагревателя температура в слое абсолютное давление над слоем 600 °С 0, 18 -0, 2 МПа длительность пребывания теплоносителя в коксонагревателе 10 мин скорость дымовых газов над слоем 1, 0 м/с.

Флексикокинг • Параметры работы реактора установки ТКК температура в слое абсолютное давление над слоем расход пара на отпарку кокса кратность циркуляции кокса 500 -530 °С 0, 18 – 0, 2 МПа 0, 2 % 8, 0 продолжительность пребывания кокса в реакторе 6 мин скорость движения паров над слоем 0, 4 м/с • Параметры работы коксонагревателя температура в слое абсолютное давление над слоем 600 °С 0, 18 -0, 2 МПа длительность пребывания теплоносителя в коксонагревателе 10 мин скорость дымовых газов над слоем 1, 0 м/с.

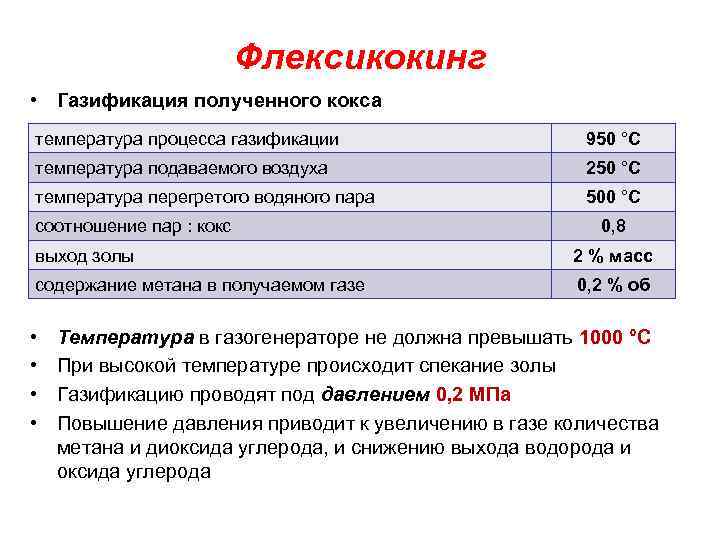

Флексикокинг • Газификация полученного кокса температура процесса газификации 950 °С температура подаваемого воздуха 250 °С температура перегретого водяного пара 500 °С соотношение пар : кокс 0, 8 выход золы 2 % масс содержание метана в получаемом газе 0, 2 % об • • Температура в газогенераторе не должна превышать 1000 °С При высокой температуре происходит спекание золы Газификацию проводят под давлением 0, 2 МПа Повышение давления приводит к увеличению в газе количества метана и диоксида углерода, и снижению выхода водорода и оксида углерода

Флексикокинг • Газификация полученного кокса температура процесса газификации 950 °С температура подаваемого воздуха 250 °С температура перегретого водяного пара 500 °С соотношение пар : кокс 0, 8 выход золы 2 % масс содержание метана в получаемом газе 0, 2 % об • • Температура в газогенераторе не должна превышать 1000 °С При высокой температуре происходит спекание золы Газификацию проводят под давлением 0, 2 МПа Повышение давления приводит к увеличению в газе количества метана и диоксида углерода, и снижению выхода водорода и оксида углерода

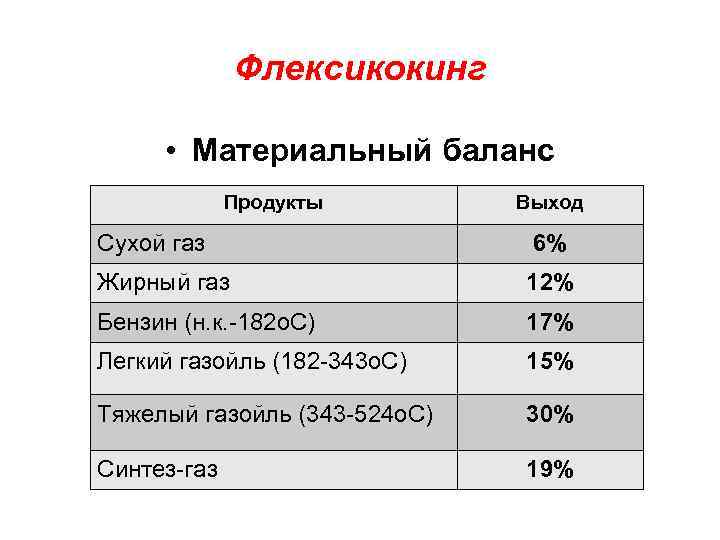

Флексикокинг • Материальный баланс Продукты Выход Сухой газ 6% Жирный газ 12% Бензин (н. к. -182 о. С) 17% Легкий газойль (182 -343 о. С) 15% Тяжелый газойль (343 -524 о. С) 30% Синтез-газ 19%

Флексикокинг • Материальный баланс Продукты Выход Сухой газ 6% Жирный газ 12% Бензин (н. к. -182 о. С) 17% Легкий газойль (182 -343 о. С) 15% Тяжелый газойль (343 -524 о. С) 30% Синтез-газ 19%

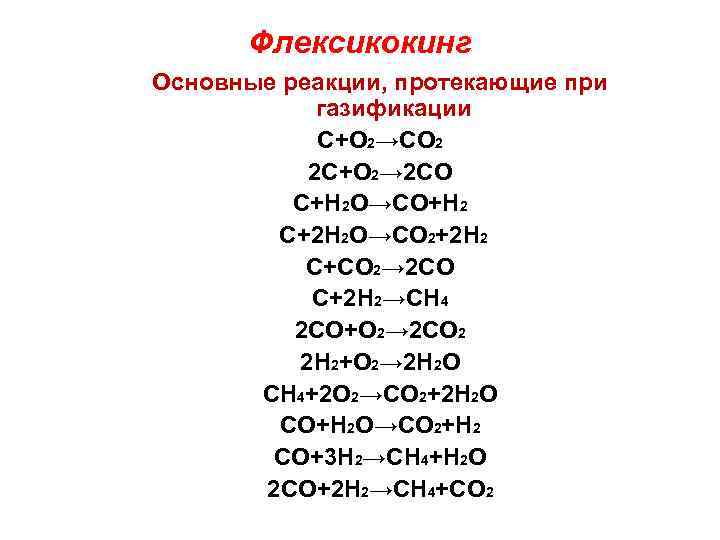

Флексикокинг Основные реакции, протекающие при газификации С+О 2→СО 2 2 С+О 2→ 2 СО С+Н 2 О→СО+Н 2 С+2 Н 2 О→СО 2+2 Н 2 С+СО 2→ 2 СО С+2 Н 2→СН 4 2 СО+О 2→ 2 СО 2 2 Н 2+О 2→ 2 Н 2 О СН 4+2 О 2→СО 2+2 Н 2 О СО+Н 2 О→СО 2+Н 2 СО+3 Н 2→СН 4+Н 2 О 2 СО+2 Н 2→СН 4+СО 2

Флексикокинг Основные реакции, протекающие при газификации С+О 2→СО 2 2 С+О 2→ 2 СО С+Н 2 О→СО+Н 2 С+2 Н 2 О→СО 2+2 Н 2 С+СО 2→ 2 СО С+2 Н 2→СН 4 2 СО+О 2→ 2 СО 2 2 Н 2+О 2→ 2 Н 2 О СН 4+2 О 2→СО 2+2 Н 2 О СО+Н 2 О→СО 2+Н 2 СО+3 Н 2→СН 4+Н 2 О 2 СО+2 Н 2→СН 4+СО 2

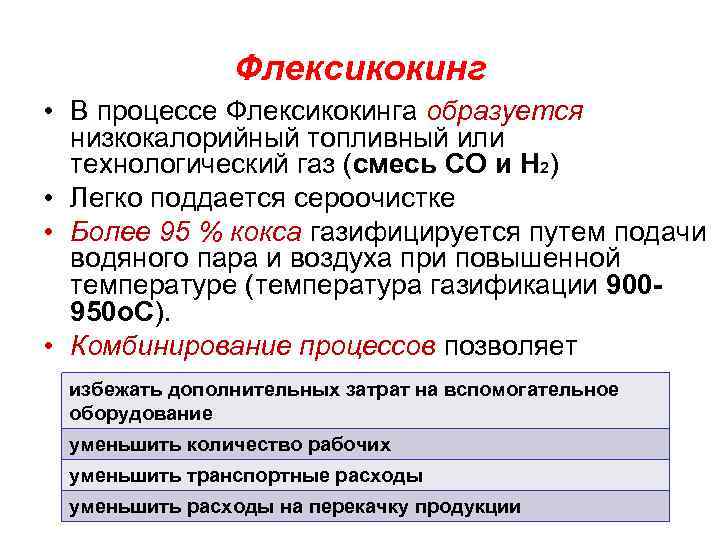

Флексикокинг • В процессе Флексикокинга образуется низкокалорийный топливный или технологический газ (смесь СО и Н 2) • Легко поддается сероочистке • Более 95 % кокса газифицируется путем подачи водяного пара и воздуха при повышенной температуре (температура газификации 900950 о. С). • Комбинирование процессов позволяет избежать дополнительных затрат на вспомогательное оборудование уменьшить количество рабочих уменьшить транспортные расходы уменьшить расходы на перекачку продукции

Флексикокинг • В процессе Флексикокинга образуется низкокалорийный топливный или технологический газ (смесь СО и Н 2) • Легко поддается сероочистке • Более 95 % кокса газифицируется путем подачи водяного пара и воздуха при повышенной температуре (температура газификации 900950 о. С). • Комбинирование процессов позволяет избежать дополнительных затрат на вспомогательное оборудование уменьшить количество рабочих уменьшить транспортные расходы уменьшить расходы на перекачку продукции

Флексикокинг • С 1974 г. в Японии работает небольшая демонстрационная установка мощностью 43, 5 тыс. т/ г. • Первая промышленная установка флексикокинг мощностью 1 млн. т/г пущена в 1976 г. в Японии • Аналогичная установка мощностью 2, 6 млн. т/г с 1982 г. действует в Венесуэле. • Строится установка мощностью 3 млн. т/г в Нидерландах • Процесс флексикокинг экономически оправдан лишь в тех случаях, когда есть потребители низкокалорийного топливного газа

Флексикокинг • С 1974 г. в Японии работает небольшая демонстрационная установка мощностью 43, 5 тыс. т/ г. • Первая промышленная установка флексикокинг мощностью 1 млн. т/г пущена в 1976 г. в Японии • Аналогичная установка мощностью 2, 6 млн. т/г с 1982 г. действует в Венесуэле. • Строится установка мощностью 3 млн. т/г в Нидерландах • Процесс флексикокинг экономически оправдан лишь в тех случаях, когда есть потребители низкокалорийного топливного газа