Лекция 27.09.ppt

- Количество слайдов: 27

Производство металлов Выплавка чугуна. 2. Производство стали. 3. Разливка стали. 1.

Производство металлов Выплавка чугуна. 2. Производство стали. 3. Разливка стали. 1.

«Доменная печь» ХIV века

«Доменная печь» ХIV века

При выплавке чугуна решаются задачи: n Восстановление железа из окислов руды, науглероживание его и удаление в виде жидкого чугуна определённого химического состава. n Оплавление пустой породы руды, образование шлака, растворение в нём золы кокса и удаление его из печи.

При выплавке чугуна решаются задачи: n Восстановление железа из окислов руды, науглероживание его и удаление в виде жидкого чугуна определённого химического состава. n Оплавление пустой породы руды, образование шлака, растворение в нём золы кокса и удаление его из печи.

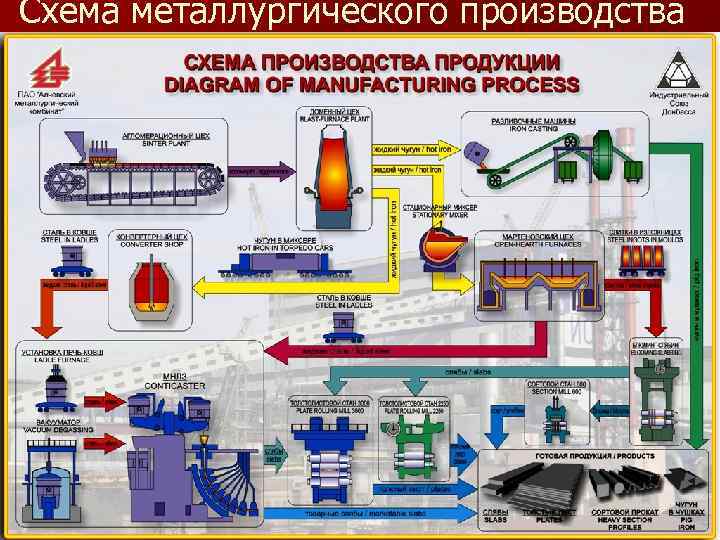

Схема металлургического производства

Схема металлургического производства

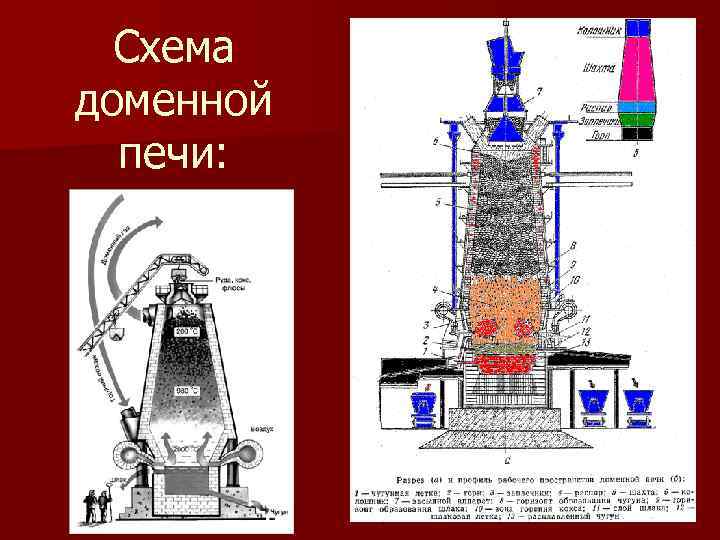

Схема доменной печи:

Схема доменной печи:

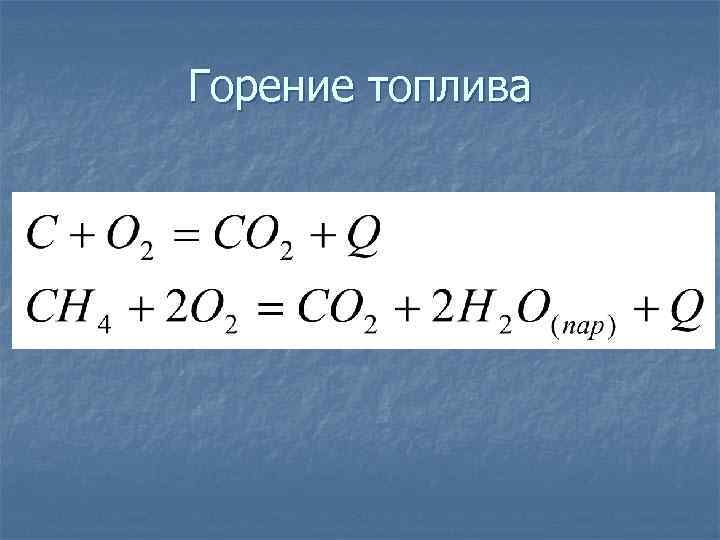

Горение топлива

Горение топлива

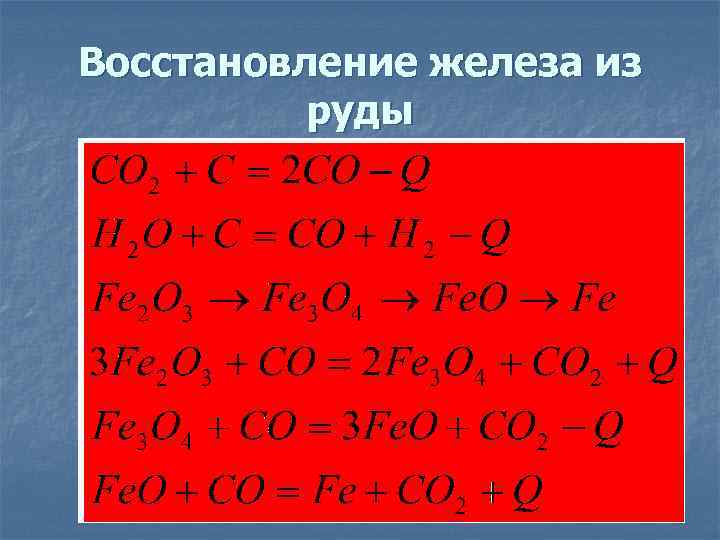

Восстановление железа из руды

Восстановление железа из руды

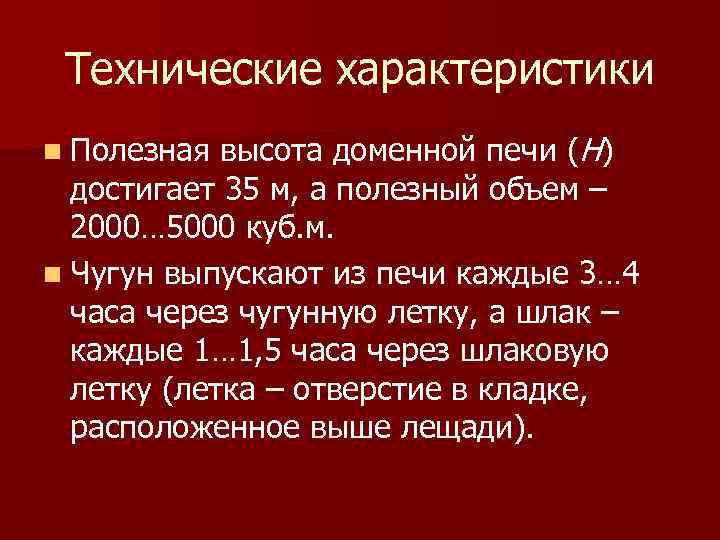

Технические характеристики высота доменной печи (Н) достигает 35 м, а полезный объем – 2000… 5000 куб. м. n Чугун выпускают из печи каждые 3… 4 часа через чугунную летку, а шлак – каждые 1… 1, 5 часа через шлаковую летку (летка – отверстие в кладке, расположенное выше лещади). n Полезная

Технические характеристики высота доменной печи (Н) достигает 35 м, а полезный объем – 2000… 5000 куб. м. n Чугун выпускают из печи каждые 3… 4 часа через чугунную летку, а шлак – каждые 1… 1, 5 часа через шлаковую летку (летка – отверстие в кладке, расположенное выше лещади). n Полезная

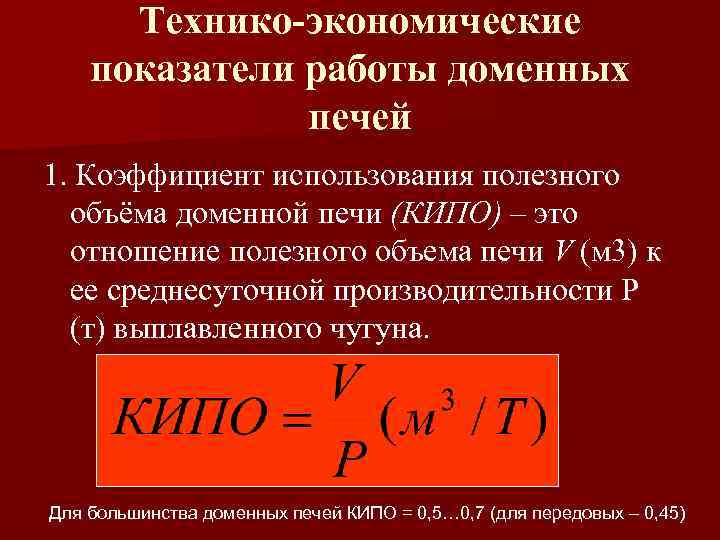

Технико-экономические показатели работы доменных печей 1. Коэффициент использования полезного объёма доменной печи (КИПО) – это отношение полезного объема печи V (м 3) к ее среднесуточной производительности Р (т) выплавленного чугуна. Для большинства доменных печей КИПО = 0, 5… 0, 7 (для передовых – 0, 45)

Технико-экономические показатели работы доменных печей 1. Коэффициент использования полезного объёма доменной печи (КИПО) – это отношение полезного объема печи V (м 3) к ее среднесуточной производительности Р (т) выплавленного чугуна. Для большинства доменных печей КИПО = 0, 5… 0, 7 (для передовых – 0, 45)

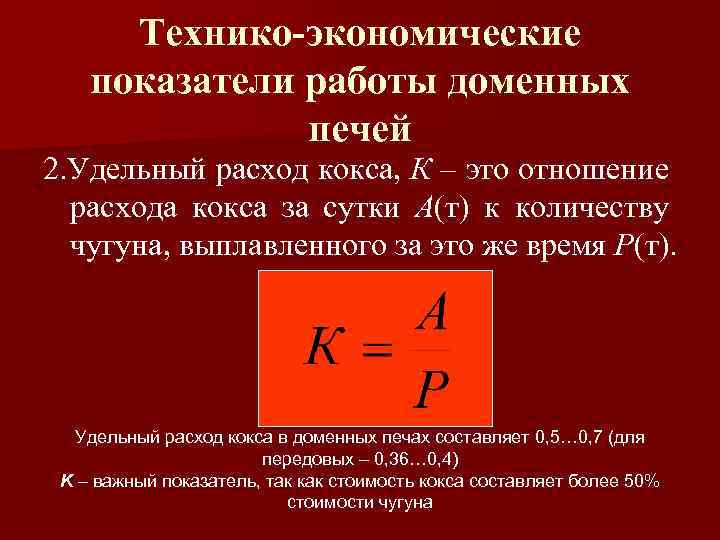

Технико-экономические показатели работы доменных печей 2. Удельный расход кокса, К – это отношение расхода кокса за сутки А(т) к количеству чугуна, выплавленного за это же время Р(т). Удельный расход кокса в доменных печах составляет 0, 5… 0, 7 (для передовых – 0, 36… 0, 4) K – важный показатель, так как стоимость кокса составляет более 50% стоимости чугуна

Технико-экономические показатели работы доменных печей 2. Удельный расход кокса, К – это отношение расхода кокса за сутки А(т) к количеству чугуна, выплавленного за это же время Р(т). Удельный расход кокса в доменных печах составляет 0, 5… 0, 7 (для передовых – 0, 36… 0, 4) K – важный показатель, так как стоимость кокса составляет более 50% стоимости чугуна

В доменных печах выплавляют: n Передельный чугун 80 -90% (мартеновский М-1, М-2; бессемеровский чугун Б-1, Б-2; томассовский чугун Т-1). n Литейный чугун 8 -17% (ЛК-00, ЛК-0, ЛК -1 и до ЛК-5. n Специальный чугун (ферросплавы) 23%

В доменных печах выплавляют: n Передельный чугун 80 -90% (мартеновский М-1, М-2; бессемеровский чугун Б-1, Б-2; томассовский чугун Т-1). n Литейный чугун 8 -17% (ЛК-00, ЛК-0, ЛК -1 и до ЛК-5. n Специальный чугун (ферросплавы) 23%

Выплавка стали в конверторах

Выплавка стали в конверторах

Технические характеристики: n Вместимость конвертера – 130… 350 т жидкого чугуна. n В процессе работы конвертер может поворачиваться на 360 град. для загрузки скрапа, заливки чугуна, слива стали и шлака. n Плавка в конвертерах вместимостью 130… 300 т заканчивается через 25… 30 минут.

Технические характеристики: n Вместимость конвертера – 130… 350 т жидкого чугуна. n В процессе работы конвертер может поворачиваться на 360 град. для загрузки скрапа, заливки чугуна, слива стали и шлака. n Плавка в конвертерах вместимостью 130… 300 т заканчивается через 25… 30 минут.

Производство стали в мартеновских печах n Мартеновский процесс (1864 -1865, Франция). В период до семидесятых годов являлся основным способом производства стали. Способ характеризуется сравнительно небольшой производительностью, возможностью использования вторичного металла – стального скрапа. Вместимость печи составляет 200… 900 т. Способ позволяет получать качественную сталь.

Производство стали в мартеновских печах n Мартеновский процесс (1864 -1865, Франция). В период до семидесятых годов являлся основным способом производства стали. Способ характеризуется сравнительно небольшой производительностью, возможностью использования вторичного металла – стального скрапа. Вместимость печи составляет 200… 900 т. Способ позволяет получать качественную сталь.

Разновидности мартеновского процесса: скрап-процесс, при котором шихта состоит из стального лома (скрапа) и 25… 45 % чушкового передельного чугуна, процесс применяют на заводах, где нет доменных печей, но много металлолома. n скрап-рудный процесс, при котором шихта состоит из жидкого чугуна (55… 75 %), скрапа и железной руды, процесс применяют на металлургических заводах, имеющих доменные печи. n

Разновидности мартеновского процесса: скрап-процесс, при котором шихта состоит из стального лома (скрапа) и 25… 45 % чушкового передельного чугуна, процесс применяют на заводах, где нет доменных печей, но много металлолома. n скрап-рудный процесс, при котором шихта состоит из жидкого чугуна (55… 75 %), скрапа и железной руды, процесс применяют на металлургических заводах, имеющих доменные печи. n

Производство стали в мартеновских печах

Производство стали в мартеновских печах

Технические характеристики n Продолжительность плавки составляет 3… 6 часов, для крупных печей – до 12 часов. n Печи работают непрерывно, до остановки на капитальный ремонт – 400… 600 плавок.

Технические характеристики n Продолжительность плавки составляет 3… 6 часов, для крупных печей – до 12 часов. n Печи работают непрерывно, до остановки на капитальный ремонт – 400… 600 плавок.

Выплавка стали в электропечах В дуговой печи осуществляется плавка двух видов: а) на шихте из легированных отходов (методом переплава), б) на углеродистой шихте (с окислением примесей). Вместимость печей составляет 0, 5… 400 тонн.

Выплавка стали в электропечах В дуговой печи осуществляется плавка двух видов: а) на шихте из легированных отходов (методом переплава), б) на углеродистой шихте (с окислением примесей). Вместимость печей составляет 0, 5… 400 тонн.

Преимущества электропечи а) легко регулировать тепловой процесс, изменяя параметры тока; n б) можно получать высокую температуру металла, n в) возможность создавать окислительную, восстановительную, нейтральную атмосферу и вакуум, что позволяет раскислять металл с образованием минимального количества неметаллических включений. n

Преимущества электропечи а) легко регулировать тепловой процесс, изменяя параметры тока; n б) можно получать высокую температуру металла, n в) возможность создавать окислительную, восстановительную, нейтральную атмосферу и вакуум, что позволяет раскислять металл с образованием минимального количества неметаллических включений. n

Получение стали в индукционной печи Вместимость от десятков килограммов до 30 тонн.

Получение стали в индукционной печи Вместимость от десятков килограммов до 30 тонн.

Разливка стали в изложницы а – сверху; б – снизу (сифоном) Спокойные и кипящие углеродистые стали разливают в слитки массой до 25 тонн, легированные и высококачественные стали – в слитки массой 0, 5… 7 тонн,

Разливка стали в изложницы а – сверху; б – снизу (сифоном) Спокойные и кипящие углеродистые стали разливают в слитки массой до 25 тонн, легированные и высококачественные стали – в слитки массой 0, 5… 7 тонн,

Непрерывная разливка

Непрерывная разливка

Бездоменное получение чугуна Процесс Ромелт Рисунок – Схема плавильного агрегата процесса Ромелт: а – продольный разрез; б – поперечный разрез; 1 – барботируемый слой шлака; 2 – металлический сифон; 3 – шлаковый сифон (отстойник); 4 – горн с подиной; 5 – переток; 6 – загрузочная воронка; 7 - дымоотводящий патрубок; 8 – фурмы нижнего ряда (барботажные); 9 – фурмы верхнего ряда (для дожигания); 10 – слой спокойного шлака; 11 – слой металла; 12 – водоохлаждаемые кессоны

Бездоменное получение чугуна Процесс Ромелт Рисунок – Схема плавильного агрегата процесса Ромелт: а – продольный разрез; б – поперечный разрез; 1 – барботируемый слой шлака; 2 – металлический сифон; 3 – шлаковый сифон (отстойник); 4 – горн с подиной; 5 – переток; 6 – загрузочная воронка; 7 - дымоотводящий патрубок; 8 – фурмы нижнего ряда (барботажные); 9 – фурмы верхнего ряда (для дожигания); 10 – слой спокойного шлака; 11 – слой металла; 12 – водоохлаждаемые кессоны

Порошковая металлургия

Порошковая металлургия

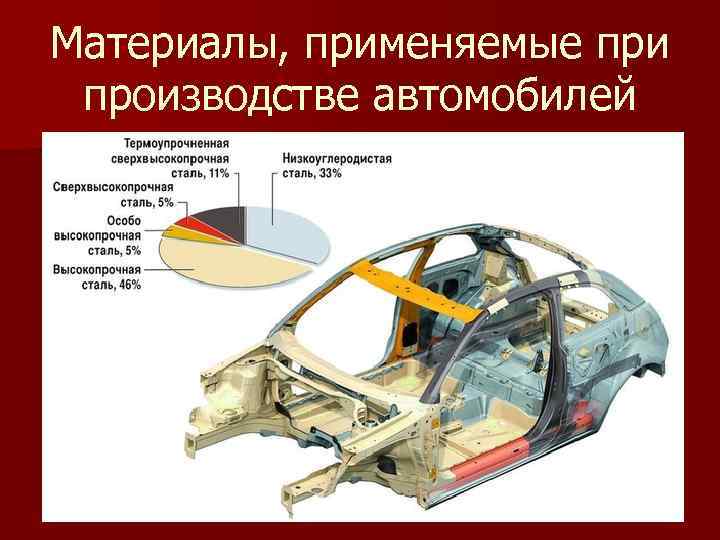

Материалы, применяемые при производстве автомобилей

Материалы, применяемые при производстве автомобилей

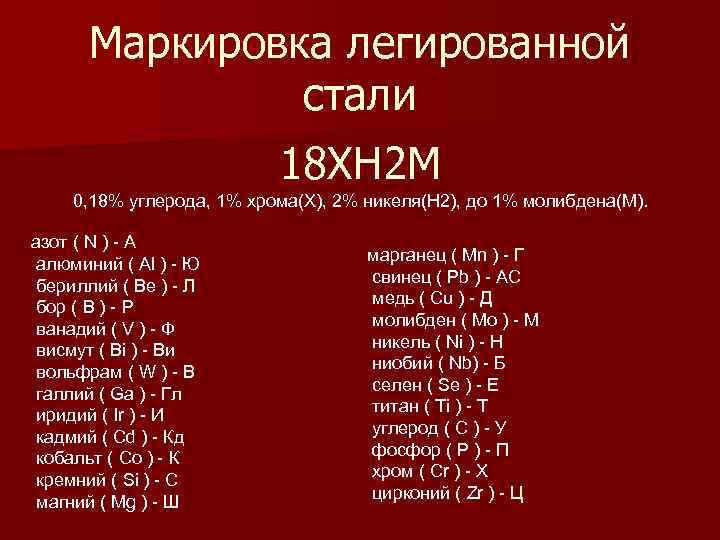

Маркировка легированной стали 18 ХН 2 М 0, 18% углерода, 1% хрома(Х), 2% никеля(Н 2), до 1% молибдена(М). азот ( N ) - А алюминий ( Аl ) - Ю бериллий ( Be ) - Л бор ( B ) - Р ванадий ( V ) - Ф висмут ( Вi ) - Ви вольфрам ( W ) - В галлий ( Ga ) - Гл иридий ( Ir ) - И кадмий ( Cd ) - Кд кобальт ( Co ) - К кремний ( Si ) - C магний ( Mg ) - Ш марганец ( Mn ) - Г свинец ( Pb ) - АС медь ( Cu ) - Д молибден ( Mo ) - М никель ( Ni ) - Н ниобий ( Nb) - Б селен ( Se ) - Е титан ( Ti ) - Т углерод ( C ) - У фосфор ( P ) - П хром ( Cr ) - Х цирконий ( Zr ) - Ц

Маркировка легированной стали 18 ХН 2 М 0, 18% углерода, 1% хрома(Х), 2% никеля(Н 2), до 1% молибдена(М). азот ( N ) - А алюминий ( Аl ) - Ю бериллий ( Be ) - Л бор ( B ) - Р ванадий ( V ) - Ф висмут ( Вi ) - Ви вольфрам ( W ) - В галлий ( Ga ) - Гл иридий ( Ir ) - И кадмий ( Cd ) - Кд кобальт ( Co ) - К кремний ( Si ) - C магний ( Mg ) - Ш марганец ( Mn ) - Г свинец ( Pb ) - АС медь ( Cu ) - Д молибден ( Mo ) - М никель ( Ni ) - Н ниобий ( Nb) - Б селен ( Se ) - Е титан ( Ti ) - Т углерод ( C ) - У фосфор ( P ) - П хром ( Cr ) - Х цирконий ( Zr ) - Ц

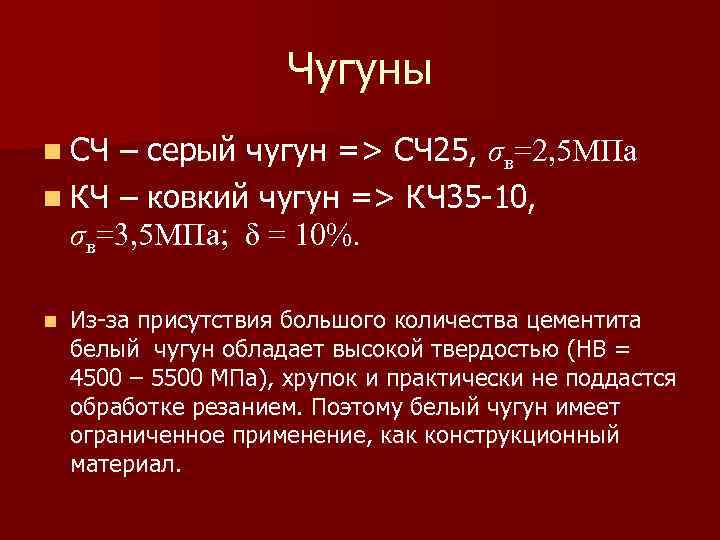

Чугуны n СЧ – серый чугун => СЧ 25, σв=2, 5 МПа n КЧ – ковкий чугун => КЧ 35 -10, σв=3, 5 МПа; δ = 10%. n Из-за присутствия большого количества цементита белый чугун обладает высокой твердостью (HB = 4500 – 5500 МПа), хрупок и практически не поддастся обработке резанием. Поэтому белый чугун имеет ограниченное применение, как конструкционный материал.

Чугуны n СЧ – серый чугун => СЧ 25, σв=2, 5 МПа n КЧ – ковкий чугун => КЧ 35 -10, σв=3, 5 МПа; δ = 10%. n Из-за присутствия большого количества цементита белый чугун обладает высокой твердостью (HB = 4500 – 5500 МПа), хрупок и практически не поддастся обработке резанием. Поэтому белый чугун имеет ограниченное применение, как конструкционный материал.