Презентация аммиак.ppt

- Количество слайдов: 18

Производство аммиака.

Производство аммиака.

Азотная промышленность в России - один из базовых сегментов химической индустрии, за которым стоят заводы «большой химии» . Они обеспечивают сырьем и реактивами множество других химических производств. Аммиак относится к числу важнейших продуктов химической промышленности, ежегодное его мировое производство достигает 150 млн. тонн. В основном используется для производства азотных удобрений (нитрат и сульфат аммония, мочевина), взрывчатых веществ и полимеров, азотной кислоты, соды (по аммиачному методу) и других продуктов химической промышленности. Жидкий аммиак используют в качестве растворителя. Большая часть аммиака применяется в промышленности в качестве реагента в производствах азотной кислоты, аммиачной селитры, карбамида, сложных минеральных удобрений, красителей и взрывчатых веществ, а также в качестве хладагента в

Азотная промышленность в России - один из базовых сегментов химической индустрии, за которым стоят заводы «большой химии» . Они обеспечивают сырьем и реактивами множество других химических производств. Аммиак относится к числу важнейших продуктов химической промышленности, ежегодное его мировое производство достигает 150 млн. тонн. В основном используется для производства азотных удобрений (нитрат и сульфат аммония, мочевина), взрывчатых веществ и полимеров, азотной кислоты, соды (по аммиачному методу) и других продуктов химической промышленности. Жидкий аммиак используют в качестве растворителя. Большая часть аммиака применяется в промышленности в качестве реагента в производствах азотной кислоты, аммиачной селитры, карбамида, сложных минеральных удобрений, красителей и взрывчатых веществ, а также в качестве хладагента в

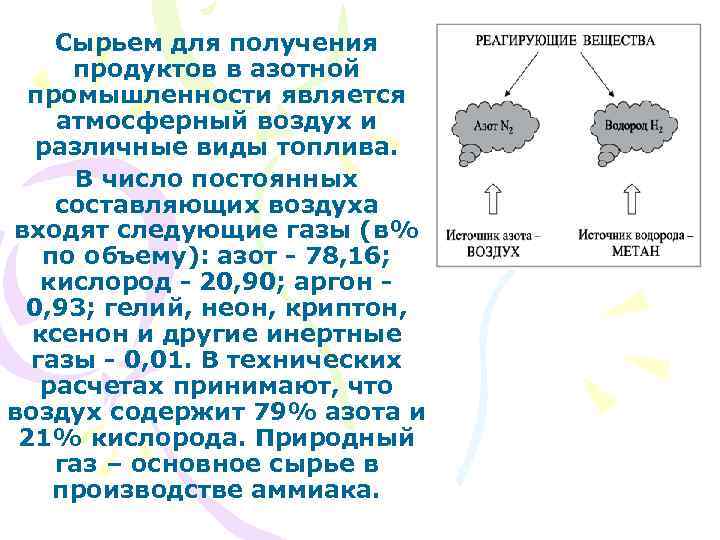

Сырьем для получения продуктов в азотной промышленности является атмосферный воздух и различные виды топлива. В число постоянных составляющих воздуха входят следующие газы (в% по объему): азот - 78, 16; кислород - 20, 90; аргон 0, 93; гелий, неон, криптон, ксенон и другие инертные газы - 0, 01. В технических расчетах принимают, что воздух содержит 79% азота и 21% кислорода. Природный газ – основное сырье в производстве аммиака.

Сырьем для получения продуктов в азотной промышленности является атмосферный воздух и различные виды топлива. В число постоянных составляющих воздуха входят следующие газы (в% по объему): азот - 78, 16; кислород - 20, 90; аргон 0, 93; гелий, неон, криптон, ксенон и другие инертные газы - 0, 01. В технических расчетах принимают, что воздух содержит 79% азота и 21% кислорода. Природный газ – основное сырье в производстве аммиака.

2 способа производства Цианамидный процесс - при нагревании извести Са. О и углерода получали карбид кальция Са. С 2. Затем карбид нагревали в атмосфере азота и получали цианамид кальция Са. СN 2; далее аммиак получали гидролизом цианамида: Са. СN 2(тв) + 3 H 2 O = 2 NН 3↑ + Са. СО 3(тв). Процесс Габера - смесь азота и водорода пропускается через нагретый катализатор под давлением около 1000 атмосфер. При этом за счет высокого давления равновесие в реакции N 2+3 H 2 ↔ 2 NH 3 смещается в сторону аммиака. Реакция – равновесная,

2 способа производства Цианамидный процесс - при нагревании извести Са. О и углерода получали карбид кальция Са. С 2. Затем карбид нагревали в атмосфере азота и получали цианамид кальция Са. СN 2; далее аммиак получали гидролизом цианамида: Са. СN 2(тв) + 3 H 2 O = 2 NН 3↑ + Са. СО 3(тв). Процесс Габера - смесь азота и водорода пропускается через нагретый катализатор под давлением около 1000 атмосфер. При этом за счет высокого давления равновесие в реакции N 2+3 H 2 ↔ 2 NH 3 смещается в сторону аммиака. Реакция – равновесная,

Выделяют три группы процессов синтеза аммиака: при низком давлении 10– 16 МПа, при высоком давлении 80– 100 МПа и при среднем давлении 20– 50 МПа. Кроме давления системы различаются способом выделения аммиака из цикла, температурой синтеза, применяемым оборудованием и др. • Установки высокого давления позволяли получать высокую степень превращения азотоводородной смеси в аммиак. На практике при температуре 500– 600°С концентрация аммиака на выходе из колонны достигала 25%(об. ), что соответствует превращению в аммиак 40% азотоводородной смеси. • Установки среднего давления получили наибольшее распространение во всем мире. По этой схеме синтез проводили под давлением 25 МПа, выделение аммиака - методом конденсации с использованием аммиачного охлаждения. Для наиболее полного выделения аммиака было применено абсорбционное допоглощение остаточного аммиака. Схема предусматривала колонну предкатализа для дополнительной очистки свежего газа. Продукционный аммиак получали в

Выделяют три группы процессов синтеза аммиака: при низком давлении 10– 16 МПа, при высоком давлении 80– 100 МПа и при среднем давлении 20– 50 МПа. Кроме давления системы различаются способом выделения аммиака из цикла, температурой синтеза, применяемым оборудованием и др. • Установки высокого давления позволяли получать высокую степень превращения азотоводородной смеси в аммиак. На практике при температуре 500– 600°С концентрация аммиака на выходе из колонны достигала 25%(об. ), что соответствует превращению в аммиак 40% азотоводородной смеси. • Установки среднего давления получили наибольшее распространение во всем мире. По этой схеме синтез проводили под давлением 25 МПа, выделение аммиака - методом конденсации с использованием аммиачного охлаждения. Для наиболее полного выделения аммиака было применено абсорбционное допоглощение остаточного аммиака. Схема предусматривала колонну предкатализа для дополнительной очистки свежего газа. Продукционный аммиак получали в

• Установки низкого давления. Ранее использовались схемы, характерной особенностью которых являлись низкая температура процесса синтеза аммиака: 400 °С вместо обычных 450– 500 °С в схемах среднего давления. При 400 °С и давлении 9 МПа на выходе из аппарата благодаря применению активного катализатора, состоящего из комплексной соли, содержащей цианид железа, получали 8– 13% (об. ) аммиака. Недостатком процесса являлась низкая стабильность, малая механическая прочность и высокая стоимость катализатора, необходимость усложненной очистки газа, поступающего в систему, сложность выделения аммиака. С развитием технологии в данном направлении были разработаны схемы производства аммиака под давление 9 МПа с использованием рутениевого катализатора на углеродном носителе.

• Установки низкого давления. Ранее использовались схемы, характерной особенностью которых являлись низкая температура процесса синтеза аммиака: 400 °С вместо обычных 450– 500 °С в схемах среднего давления. При 400 °С и давлении 9 МПа на выходе из аппарата благодаря применению активного катализатора, состоящего из комплексной соли, содержащей цианид железа, получали 8– 13% (об. ) аммиака. Недостатком процесса являлась низкая стабильность, малая механическая прочность и высокая стоимость катализатора, необходимость усложненной очистки газа, поступающего в систему, сложность выделения аммиака. С развитием технологии в данном направлении были разработаны схемы производства аммиака под давление 9 МПа с использованием рутениевого катализатора на углеродном носителе.

Огромные количества аммиака необходимы для получения азотсодержащих удобрений. На изготовление их используется приблизительно 80% всего получаемого в мире аммиака. Вместе с азотсодержащими удобрениями в почву вносится в растворимой форме азот, в котором нуждается большинство растений. Остальные ≈20% производимого аммиака используются для получения полимеров, взрывчатых веществ, красителей и других продуктов. Современный процесс получения аммиак основан на его синтезе из азота и водорода с использованием специального катализатора: N 2 + 3 Н 2 ↔ 2 NН 3 ↑ + 45, 9 к. Дж. Давление 300 – 900 атм. Температура 450 – 500 ° С

Огромные количества аммиака необходимы для получения азотсодержащих удобрений. На изготовление их используется приблизительно 80% всего получаемого в мире аммиака. Вместе с азотсодержащими удобрениями в почву вносится в растворимой форме азот, в котором нуждается большинство растений. Остальные ≈20% производимого аммиака используются для получения полимеров, взрывчатых веществ, красителей и других продуктов. Современный процесс получения аммиак основан на его синтезе из азота и водорода с использованием специального катализатора: N 2 + 3 Н 2 ↔ 2 NН 3 ↑ + 45, 9 к. Дж. Давление 300 – 900 атм. Температура 450 – 500 ° С

Стадии синтеза Ø перенос газообразных реагирующих веществ к поверхности катализатора, Ø адсорбция, Ø реакция на поверхности, Ø десорбция продукта реакции с поверхности, Ø перенос продукта реакции от поверхности в объем газовой фазы. Дополнительная очистка азотоводородной смеси от ядов: окиси углерода,

Стадии синтеза Ø перенос газообразных реагирующих веществ к поверхности катализатора, Ø адсорбция, Ø реакция на поверхности, Ø десорбция продукта реакции с поверхности, Ø перенос продукта реакции от поверхности в объем газовой фазы. Дополнительная очистка азотоводородной смеси от ядов: окиси углерода,

Дополнительная очистка производится каталитическим способом. Она осуществляется различными методами, например путем гидрирования: СО + ЗН 3 = СН 4 + H 2 O, О 2+2 Н 2 = 2 H 2 O. Эти реакции идут при повышенном давлении и температуре 300— 350°С. Далее освобожденная в той или иной степени от аммиака азотоводородная смесь после добавления к ней свежего газа возвращается в колонну синтеза. Для циркуляции газов применяются в большинстве случаев циркуляционные насосы, компенсирующие падение

Дополнительная очистка производится каталитическим способом. Она осуществляется различными методами, например путем гидрирования: СО + ЗН 3 = СН 4 + H 2 O, О 2+2 Н 2 = 2 H 2 O. Эти реакции идут при повышенном давлении и температуре 300— 350°С. Далее освобожденная в той или иной степени от аммиака азотоводородная смесь после добавления к ней свежего газа возвращается в колонну синтеза. Для циркуляции газов применяются в большинстве случаев циркуляционные насосы, компенсирующие падение

Использование катализаторов. • железо, платина, осмий, марганец, вольфрам, уран, родий и другие металлы • незаполненный второй снаружи электронный слой. Требования: • Активный при относительно низких температурах в связи с рассмотренной выше зависимостью состояния равновесия реакции от температуры, • Активность катализатора должна поддерживаться на постоянном и достаточно высоком уровне в течение длительного времени. • Присутствие в газе некоторых ядов, полное удаление которых является сложным и дорогим процессом, не должно оказывать существенного влияния на активность

Использование катализаторов. • железо, платина, осмий, марганец, вольфрам, уран, родий и другие металлы • незаполненный второй снаружи электронный слой. Требования: • Активный при относительно низких температурах в связи с рассмотренной выше зависимостью состояния равновесия реакции от температуры, • Активность катализатора должна поддерживаться на постоянном и достаточно высоком уровне в течение длительного времени. • Присутствие в газе некоторых ядов, полное удаление которых является сложным и дорогим процессом, не должно оказывать существенного влияния на активность

Установка синтеза. • Выделив аммиак из газа, нужно вновь направить азотоводородную смесь на синтез, что может быть осуществлено двумя приёмами: • Схема с открытой цепью – последовательно соединенный ряд агрегатов для синтеза аммиака, пропуская газ через все агрегаты. Каждый агрегат состоит из колонны синтеза, холодильника (в котором газ охлаждается и конденсируется аммиак) и газоотделителя для разделения газа и жидкого аммиака. • Процесс проводится в одном агрегате направляя азотоводородную смесь после выделения аммиака и добавки к ней соответствующего количества

Установка синтеза. • Выделив аммиак из газа, нужно вновь направить азотоводородную смесь на синтез, что может быть осуществлено двумя приёмами: • Схема с открытой цепью – последовательно соединенный ряд агрегатов для синтеза аммиака, пропуская газ через все агрегаты. Каждый агрегат состоит из колонны синтеза, холодильника (в котором газ охлаждается и конденсируется аммиак) и газоотделителя для разделения газа и жидкого аммиака. • Процесс проводится в одном агрегате направляя азотоводородную смесь после выделения аммиака и добавки к ней соответствующего количества

Из системы удаляют воздух путем продувки агрегата азотом или газом. После этого проводится опрессовка аппаратуры и коммуникаций, лучше всего азотом. Давление при опрессовке повышают до рабочего ступенчато ( по 50 ат). Восстановление катализатора начинается, когда температура в колонне достигнет 280— 300 °С и в циркуляционном газе появится аммиак. Содержание аммиака постепенно возрастает, в результате этого в сепараторе начинает отделяться уже не чистая вода, а содержащая аммиак. На 3— 4 -е сутки давление в агрегате повышают до 100 ат. К этому времени, благодаря тому, что температура катализатора поддерживается на определенном уровне уже не только за счет электроподогрева, но и вследствие

Из системы удаляют воздух путем продувки агрегата азотом или газом. После этого проводится опрессовка аппаратуры и коммуникаций, лучше всего азотом. Давление при опрессовке повышают до рабочего ступенчато ( по 50 ат). Восстановление катализатора начинается, когда температура в колонне достигнет 280— 300 °С и в циркуляционном газе появится аммиак. Содержание аммиака постепенно возрастает, в результате этого в сепараторе начинает отделяться уже не чистая вода, а содержащая аммиак. На 3— 4 -е сутки давление в агрегате повышают до 100 ат. К этому времени, благодаря тому, что температура катализатора поддерживается на определенном уровне уже не только за счет электроподогрева, но и вследствие

На 5— 6 -е сутки содержание аммиака в сливаемом конденсате возрастает до 96 — 97%, температура в колоннах достигает рабочей величины (460— 500 °С в «горячей точке» ) и колонна выводится на рабочий автотермически й режим.

На 5— 6 -е сутки содержание аммиака в сливаемом конденсате возрастает до 96 — 97%, температура в колоннах достигает рабочей величины (460— 500 °С в «горячей точке» ) и колонна выводится на рабочий автотермически й режим.

Хранение. Большая часть аммиака хранится в охлаждаемых резервуарах при атмосферной температуре. Альтернативный вариант – хранение при температуре окружающей среды и под давлением применяется только для относительно маленьких колличеств (около 1000 т). Резервуары бывают различных типов, в основном их можно разделить на две группы: одностенные с наружной изоляцией и двустенные. Учитывая, что емкости рассчитаны на хранение от 5 до 60 тыс. м³ аммиака, последствия внезапного разлива могут быть катастрофическими. Существует две основные причины разрушения резервуаров. Первая – это образование трещины в результате коррозии под давлением, при действии аммиака и кислорода на высокопрочные углеродистые стали. Другая причина – это

Хранение. Большая часть аммиака хранится в охлаждаемых резервуарах при атмосферной температуре. Альтернативный вариант – хранение при температуре окружающей среды и под давлением применяется только для относительно маленьких колличеств (около 1000 т). Резервуары бывают различных типов, в основном их можно разделить на две группы: одностенные с наружной изоляцией и двустенные. Учитывая, что емкости рассчитаны на хранение от 5 до 60 тыс. м³ аммиака, последствия внезапного разлива могут быть катастрофическими. Существует две основные причины разрушения резервуаров. Первая – это образование трещины в результате коррозии под давлением, при действии аммиака и кислорода на высокопрочные углеродистые стали. Другая причина – это

Транспортировка. В практике монтажа технологическое оборудование и конструкции часто перевозятся к месту монтажа и в монтажной зоне по шоссейным и грунтовым дорогам. Для перевозки крупногабаритного и тяжеловесного оборудования применяются прицепы-тяжеловозы различной грузоподъемности, которые буксируются тракторами или специальными колесными тягачами. Если габариты и масса перевозимого оборудования превышают паспортные характеристики прицепов по грузоподъемности и размеры платформ, то оно перевозится на двух и более прицепах. Учитывая массу и габариты оборудования или конструкций, состояние и характеристику дороги (подъемы, уклоны и радиусы закруглений), выбирают прицепытяжеловозы и тип тягачей, устанавливают их количество. В некоторых случаях можно идти от обратного, т. е. зная технические данные прицепов и тягачей и дорожные условия, определять максимально допустимые массы и габариты транспортируемого оборудования.

Транспортировка. В практике монтажа технологическое оборудование и конструкции часто перевозятся к месту монтажа и в монтажной зоне по шоссейным и грунтовым дорогам. Для перевозки крупногабаритного и тяжеловесного оборудования применяются прицепы-тяжеловозы различной грузоподъемности, которые буксируются тракторами или специальными колесными тягачами. Если габариты и масса перевозимого оборудования превышают паспортные характеристики прицепов по грузоподъемности и размеры платформ, то оно перевозится на двух и более прицепах. Учитывая массу и габариты оборудования или конструкций, состояние и характеристику дороги (подъемы, уклоны и радиусы закруглений), выбирают прицепытяжеловозы и тип тягачей, устанавливают их количество. В некоторых случаях можно идти от обратного, т. е. зная технические данные прицепов и тягачей и дорожные условия, определять максимально допустимые массы и габариты транспортируемого оборудования.

Крупнотоннажное производство аммиака характеризуют следующие выбросы в окружающую среду: 1) газовые, содержащие в своем составе аммиак, оксиды азота и углерода и другие примеси; 2) сточные воды, состоящие из конденсата, продуктов промывки реакторов и систем охлаждения. Относительная концентрация токсичных примесей производства аммиака в виде оксида углерода и оксидов азота в отходящих газах невысока. Полное исключение токсичных выбросов возможно при использовании каталитической очистки в присутствии газавосстановителя.

Крупнотоннажное производство аммиака характеризуют следующие выбросы в окружающую среду: 1) газовые, содержащие в своем составе аммиак, оксиды азота и углерода и другие примеси; 2) сточные воды, состоящие из конденсата, продуктов промывки реакторов и систем охлаждения. Относительная концентрация токсичных примесей производства аммиака в виде оксида углерода и оксидов азота в отходящих газах невысока. Полное исключение токсичных выбросов возможно при использовании каталитической очистки в присутствии газавосстановителя.

Проектировщики химических предприятий создают сверхмощные установки по производству аммиака. Так, например, созданы установки, производящие 1000 -1200 тонн аммиака в сутки. В настоящее время во всём мире ежегодно

Проектировщики химических предприятий создают сверхмощные установки по производству аммиака. Так, например, созданы установки, производящие 1000 -1200 тонн аммиака в сутки. В настоящее время во всём мире ежегодно

Спасибо за внимание!!!

Спасибо за внимание!!!