2009 през произв логистика раздатка.ppt

- Количество слайдов: 99

ПРОИЗВОДСТВЕННЫЙ МЕНЕДЖМЕНТ Это самостоятельная область знаний и профессиональной деятельности, направленная на создание и реализацию товаров путем преобразования ресурсов в готовую продукцию обеспечивает рациональное сочетание производственных факторов во времени и в пространстве в производственной деятельности организации является одной из важнейших разновидностей функционального менеджмента в организации Солдатенко Н. А. 1

ФОРМИРОВАНИЕ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ ПРОИЗВОДСТВЕННАЯ ПРОГРАММА понятие место процесс ПРОИЗВОДСТВЕННАЯ ПРОГРАММА • Какие изделия производить – ассортимент • В каком количестве производить - объемы Структура 1. Ассортимент – номенклатурный перечень: • виды продукции; • модификации/варианты; • оформление/дизайн 2. Количество (объем производства) 3. Цена (стоимость изготовления) Уровень Период Организация подразделения (цеха) Год – кварталы Квартал - месяцы Особенности определения В организациях, выпускающих один вид продукции Солдатенко Н. А. В организациях, выпускающих несколько видов продукции 2

Производственный процесс n совокупность взаимосвязанных процессов труда и естественных процессов, в результате которых исходное сырье и материалы превращаются в готовую продукцию Солдатенко Н. А. 3

Факторы, влияющие на содержание производственного процесса: Конструкция изделия; n Объем выпуска и трудоемкость изготовления изделия; n Уровень техники и технологии; n Уровень специализации и кооперирования производства. n Солдатенко Н. А. 4

КЛАССИФИКАЦИЯ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ ВИД ПРОЦЕССА ПРИЗНАК Организационные отношения Простой Сложный Проектирование во времени Непрерывный Дискретный Отношение к труду Трудовой Естественный Назначение в производстве Основной Вспомогательный Обслуживающий Стадийность Заготовительная стадия Обрабатывающая стадия Сборочная стадия Солдатенко Н. А. 5

Простой процесс – ряд последовательных операций изготовления определенного объекта (например, изготовление детали из заготовки). При этом предмет труда подвергается ряду трудовых последовательных воздействий, в результате чего получается готовый или частичный продукт. Солдатенко Н. А. 6

Сложный процесс – совокупность координированных во времени простых процессов. При этом готовый продукт получается путем соединения частичных продуктов. Солдатенко Н. А. 7

Непрерывный процесс – например, переработка нефти. Характеристика: высокая унификация продуктов, постоянный цикл производства, непрерывное обслуживание, отсутствие перерывов, регламентированный ритм, ритмичная повторяемость. Дискретный процесс – например, производство автомобилей. Характеристика: продуктовая дифференциация, оборудование для групповой технологии, серийное или единичное производство Солдатенко Н. А. 8

Трудовой процесс – выполняется с участием человека. Естественный процесс – выполняется без участия человека, например сушка после окраски изделия, остывание после термической обработки предмета труда и т. п. Солдатенко Н. А. 9

Основной процесс – процесс изготовления продукции в соответствии с планом организации и ее специализацией. Вспомогательный процесс – процесс, результаты которого используются в основном процессе или обеспечивают его нормальное проектирование. Например, изготовление инструментов, ремонт и техническое обслуживание оборудования, производство для нужд организации электроэнергии и т. п. Обслуживающий процесс – процесс обеспечивающий бесперебойную работу основных и вспомогательных процессов. Например, контроль качества продукции, внутризаводская транспортировка, складские операции и т. п. Солдатенко Н. А. 10

Заготовительная стадия –процесс получения заготовок (поковок, отливок) резкой, литьем, штамповкой, ковкой и др. Обрабатывающая стадия – процесс получения из заготовок готовых деталей путем механической, термической электрической, физико-химической обработки, а также других методов. Сборочная стадия – процесс получения сборочных единиц (узлов), готовых изделий, а также их испытание, упаковка и т. д. Солдатенко Н. А. 11

Совокупность производственных процессов определяет производственную структуру организации, состав и количество производственного оборудования, структуру производственных рабочих. Солдатенко Н. А. 12

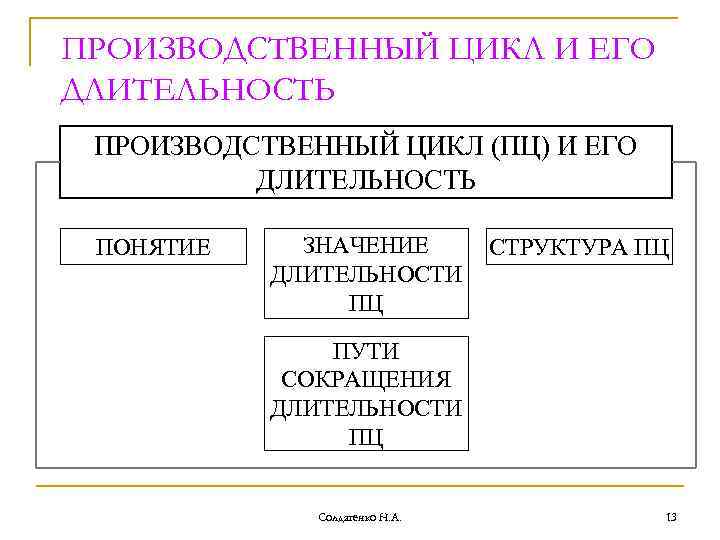

ПРОИЗВОДСТВЕННЫЙ ЦИКЛ И ЕГО ДЛИТЕЛЬНОСТЬ ПРОИЗВОДСТВЕННЫЙ ЦИКЛ (ПЦ) И ЕГО ДЛИТЕЛЬНОСТЬ ПОНЯТИЕ ЗНАЧЕНИЕ ДЛИТЕЛЬНОСТИ ПЦ СТРУКТУРА ПЦ ПУТИ СОКРАЩЕНИЯ ДЛИТЕЛЬНОСТИ ПЦ Солдатенко Н. А. 13

Производственный цикл часть производственного процесса организации, связанная с изготовлением отдельного предмета труда (изделия, сборочной единицы, детали, полуфабриката). Длительность производственного цикла (Тц) календарный период времени, в течении которого обрабатываемый предмет (материал, заготовка, деталь) превращается в готовую продукцию для данной стадии производства. Длительность производственного цикла является одним из критериев эффективности организации производственного процесса Солдатенко Н. А. 14

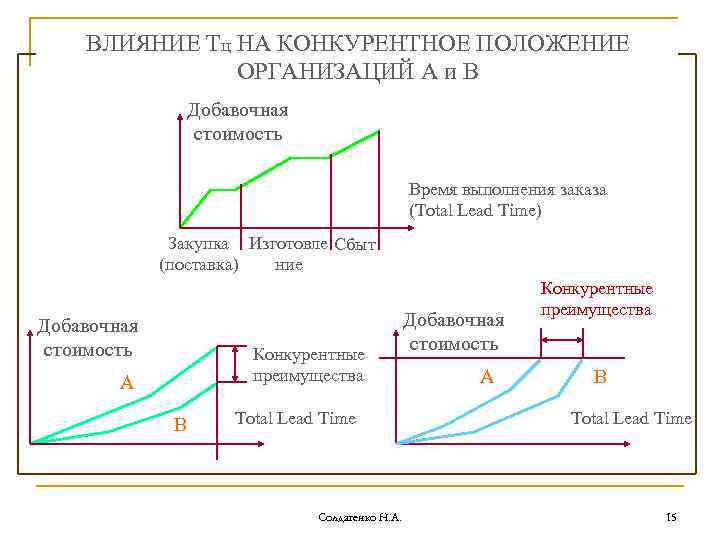

ВЛИЯНИЕ Тц НА КОНКУРЕНТНОЕ ПОЛОЖЕНИЕ ОРГАНИЗАЦИЙ А и В Добавочная стоимость Время выполнения заказа (Total Lead Time) Закупка Изготовле Сбыт (поставка) ние Добавочная стоимость Конкурентные преимущества А В Total Lead Time Солдатенко Н. А. Добавочная стоимость А Конкурентные преимущества В Total Lead Time 15

ЭКОНОМИЧЕСКОЕ ЗНАЧЕНИЕ Тц Увеличение объема производства Увеличение объема продаж – Доход, прибыль СОКРАЩЕНИЕ Тц Уменьшение затрат на производство за счет запасов товарноматериальных ценностей (НЗП) Ускорение оборачиваемости оборотных средств Более длительное присутствие на рынках сбыта (как части жизненного цикла изделия) Солдатенко Н. А. 16

СТРУКТУРА ПРОИЗВОДСТВЕННОГО ЦИКЛА ПРОИЗВОДСТВЕННЫЙ ЦИКЛ ВРЕМЯ ПРОИЗВОДСТВА (рабочее время) Тр ВРЕМЯ ПЕРЕРЫВОВ Время транспортных операций Время контрольных операций Время пролеживания в ожидании освобождения рабочего места Время комплектации и пролеживания на складах Перерывы, связанные с режимом работы Время Тпр пролеживания Время естественных процессов Твсп Штучное время выполнения операции Время вспомогательного цикла (нетех. операций) Тпер Подготовительнозаключительное время Время технологического Ттех цикла (тех. операций) Тц tпз tшт tе tтр tконт tож tрез tреж Калькуляционное время Время межоперационных перерывов tпз tмо Солдатенко Н. А. 17

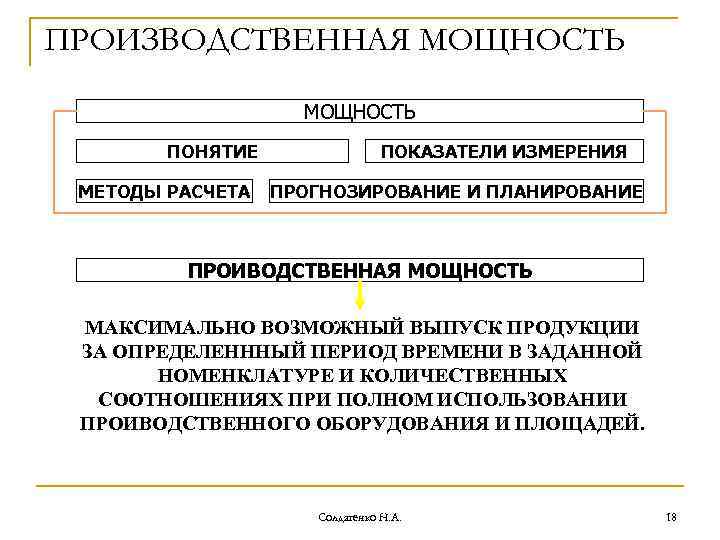

ПРОИЗВОДСТВЕННАЯ МОЩНОСТЬ ПОНЯТИЕ МЕТОДЫ РАСЧЕТА ПОКАЗАТЕЛИ ИЗМЕРЕНИЯ ПРОГНОЗИРОВАНИЕ И ПЛАНИРОВАНИЕ ПРОИВОДСТВЕННАЯ МОЩНОСТЬ МАКСИМАЛЬНО ВОЗМОЖНЫЙ ВЫПУСК ПРОДУКЦИИ ЗА ОПРЕДЕЛЕНННЫЙ ПЕРИОД ВРЕМЕНИ В ЗАДАННОЙ НОМЕНКЛАТУРЕ И КОЛИЧЕСТВЕННЫХ СООТНОШЕНИЯХ ПРИ ПОЛНОМ ИСПОЛЬЗОВАНИИ ПРОИВОДСТВЕННОГО ОБОРУДОВАНИЯ И ПЛОЩАДЕЙ. Солдатенко Н. А. 18

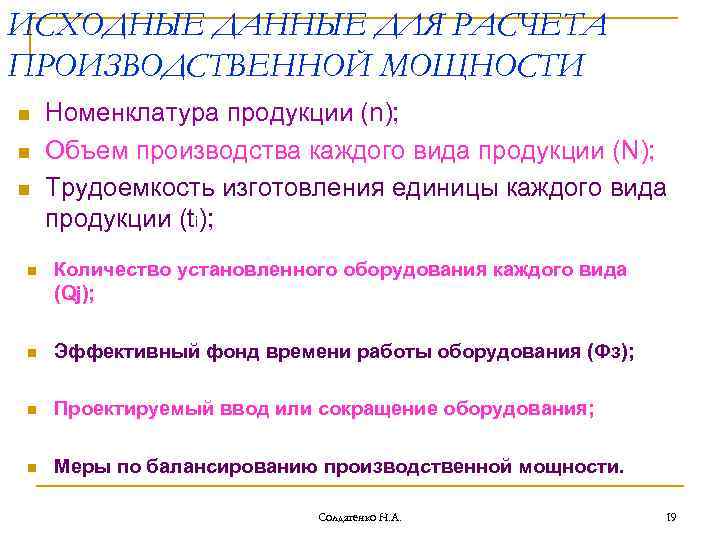

ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА ПРОИЗВОДСТВЕННОЙ МОЩНОСТИ n n n Номенклатура продукции (n); Объем производства каждого вида продукции (N); Трудоемкость изготовления единицы каждого вида продукции (ti); n Количество установленного оборудования каждого вида (Qj); n Эффективный фонд времени работы оборудования (Фз); n Проектируемый ввод или сокращение оборудования; n Меры по балансированию производственной мощности. Солдатенко Н. А. 19

n Производственная мощность измеряется: В натуральных показателях (штуках, тоннах, койко-местах, количество обслуженных клиентов и т. п. ); n В стоимостном выражении (объем продукции, стоимость услуг и т. п. ) Солдатенко Н. А. 20

ИЕРАРХИЧЕСКАЯ СТРУКТУРА ПРОИЗВОДСТВЕННОЙ МОЩНОСТИ Организация Цех О Ц 1 Ц 2 Ц 3 По мощности ведущих участков У 1 У 2 У 3 По мощности ведущего оборудования С 1 С 2 С 3 По пропускной способности Участок Оборудование По мощности ведущих цехов Солдатенко Н. А. 21

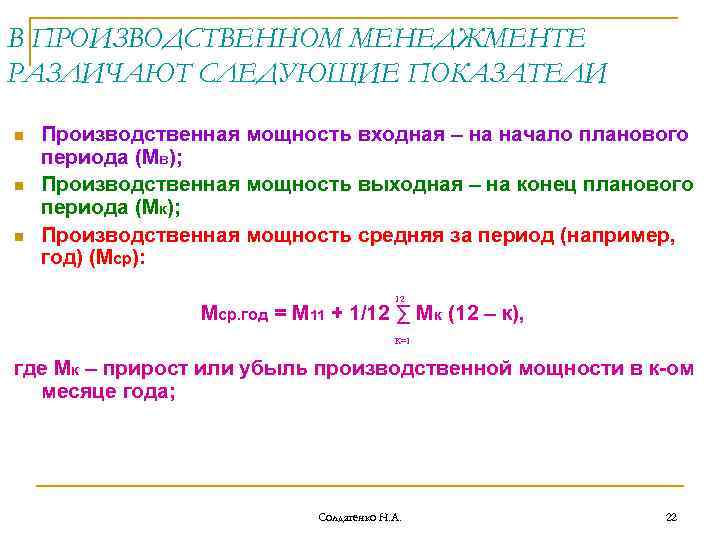

В ПРОИЗВОДСТВЕННОМ МЕНЕДЖМЕНТЕ РАЗЛИЧАЮТ СЛЕДУЮЩИЕ ПОКАЗАТЕЛИ n n n Производственная мощность входная – на начало планового периода (Мв); Производственная мощность выходная – на конец планового периода (Мк); Производственная мощность средняя за период (например, год) (Мср): 12 Мср. год = М 11 + 1/12 ∑ Мк (12 – к), К=1 где Мк – прирост или убыль производственной мощности в к-ом месяце года; Солдатенко Н. А. 22

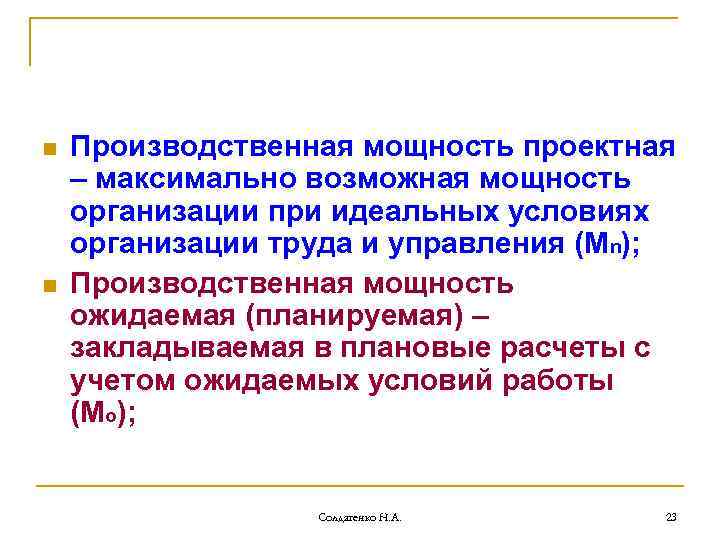

n n Производственная мощность проектная – максимально возможная мощность организации при идеальных условиях организации труда и управления (Мn); Производственная мощность ожидаемая (планируемая) – закладываемая в плановые расчеты с учетом ожидаемых условий работы (Мо); Солдатенко Н. А. 23

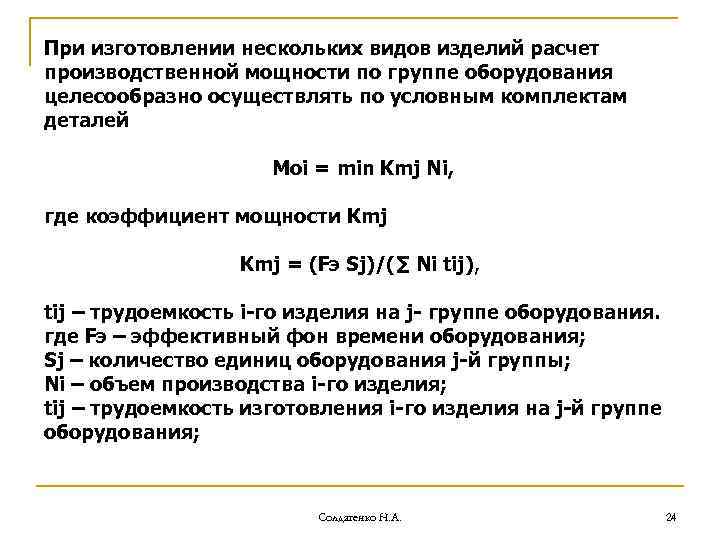

При изготовлении нескольких видов изделий расчет производственной мощности по группе оборудования целесообразно осуществлять по условным комплектам деталей Моi = min Kmj Ni, где коэффициент мощности Кmj = (Fэ Sj)/(∑ Ni tij), tij – трудоемкость i-го изделия на j- группе оборудования. где Fэ – эффективный фон времени оборудования; Sj – количество единиц оборудования j-й группы; Ni – объем производства i-го изделия; tij – трудоемкость изготовления i-го изделия на j-й группе оборудования; Солдатенко Н. А. 24

ОПРЕДЕЛЕНИЕ ПОТРЕБНОСТИ В ПРОИЗВОДСТВЕННОЙ МОЩНОСТИ При определении потребности в производственных мощностях необходимо учитывать: Спрос на отдельные виды продукции; n Возможности конкретного предприятия; n Структуру распределения производства по подразделениям предприятия. n Солдатенко Н. А. 25

ПРОЦЕДУРА ОПРЕДЕЛЕНИЯ ПОТРЕБНОСТИ В ПРОИЗВОДСТВЕННОЙ МОЩНОСТИ ВКЛЮЧАЕТ ТРИ ЭТАПА 1. Составление прогноза объемов продаж конкретных изделий по всем позициям ассортимента. 2. Определение потребности в оборудовании и рабочей силе, которые необходимы для обеспечения прогнозируемых объемов продаж. 3. Составление плана загрузки оборудования и рабочей силы на определенный период. Солдатенко Н. А. 26

Если проектная мощность фирмы меньше мощности, необходимой для удовлетворения потребности производства, то необходимо разработать план расширения производственных мощностей или пересмотреть прогноз потребности в продукте. Солдатенко Н. А. 27

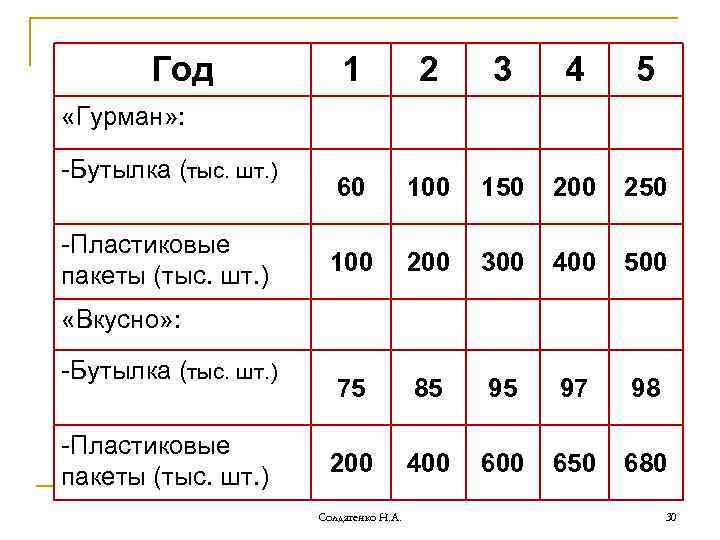

Определение потребности в производственной мощности. Компания «Лето» выпускает два вида приправ для салатов – «Гурман» и «Вкусно» . Оба вида продукции выпускаются как в бутылках, так и в одноразовых пластиковых пакетах. Управленческий персонал хотел бы определить потребности компании в оборудовании и рабочей силе на следующие пять лет. Солдатенко Н. А. 28

Этап 1. Прогноз объемов продаж каждого изделия по всем позициям ассортимента Отдел маркетинга, который в настоящее время проводит рекламную компанию приправы «Вкусно» , предоставил следующий прогноз спроса на интересующий руководство период (в тыс. единиц). Ожидается, что данная рекламная компания будет вестись на протяжении последующих двух лет. Солдатенко Н. А. 29

Год 1 2 3 4 5 60 100 150 200 250 100 200 300 400 500 75 85 95 97 98 200 400 650 680 «Гурман» : -Бутылка (тыс. шт. ) -Пластиковые пакеты (тыс. шт. ) «Вкусно» : -Бутылка (тыс. шт. ) -Пластиковые пакеты (тыс. шт. ) Солдатенко Н. А. 30

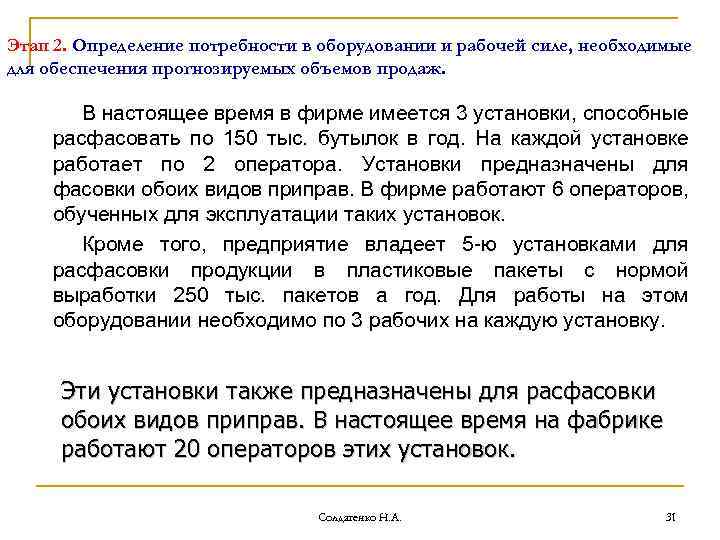

Этап 2. Определение потребности в оборудовании и рабочей силе, необходимые для обеспечения прогнозируемых объемов продаж. В настоящее время в фирме имеется 3 установки, способные расфасовать по 150 тыс. бутылок в год. На каждой установке работает по 2 оператора. Установки предназначены для фасовки обоих видов приправ. В фирме работают 6 операторов, обученных для эксплуатации таких установок. Кроме того, предприятие владеет 5 -ю установками для расфасовки продукции в пластиковые пакеты с нормой выработки 250 тыс. пакетов а год. Для работы на этом оборудовании необходимо по 3 рабочих на каждую установку. Эти установки также предназначены для расфасовки обоих видов приправ. В настоящее время на фабрике работают 20 операторов этих установок. Солдатенко Н. А. 31

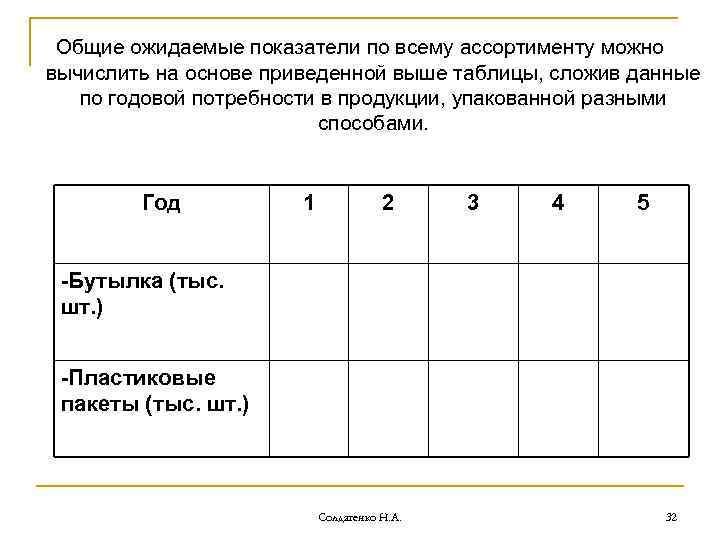

Общие ожидаемые показатели по всему ассортименту можно вычислить на основе приведенной выше таблицы, сложив данные по годовой потребности в продукции, упакованной разными способами. Год 1 2 3 4 5 -Бутылка (тыс. шт. ) -Пластиковые пакеты (тыс. шт. ) Солдатенко Н. А. 32

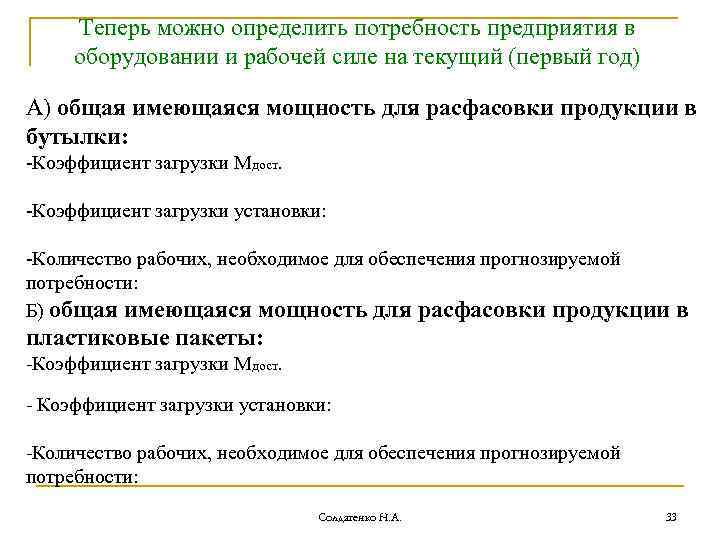

Теперь можно определить потребность предприятия в оборудовании и рабочей силе на текущий (первый год) А) общая имеющаяся мощность для расфасовки продукции в бутылки: -Коэффициент загрузки Мдост. -Коэффициент загрузки установки: -Количество рабочих, необходимое для обеспечения прогнозируемой потребности: Б) общая имеющаяся мощность для расфасовки продукции в пластиковые пакеты: -Коэффициент загрузки Мдост. - Коэффициент загрузки установки: -Количество рабочих, необходимое для обеспечения прогнозируемой потребности: Солдатенко Н. А. 33

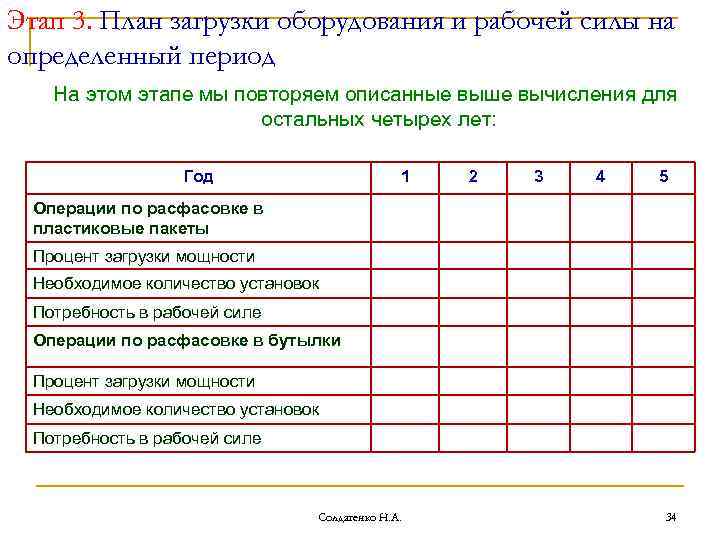

Этап 3. План загрузки оборудования и рабочей силы на определенный период На этом этапе мы повторяем описанные выше вычисления для остальных четырех лет: Год 1 2 3 4 5 Операции по расфасовке в пластиковые пакеты Процент загрузки мощности Необходимое количество установок Потребность в рабочей силе Операции по расфасовке в бутылки Процент загрузки мощности Необходимое количество установок Потребность в рабочей силе Солдатенко Н. А. 34

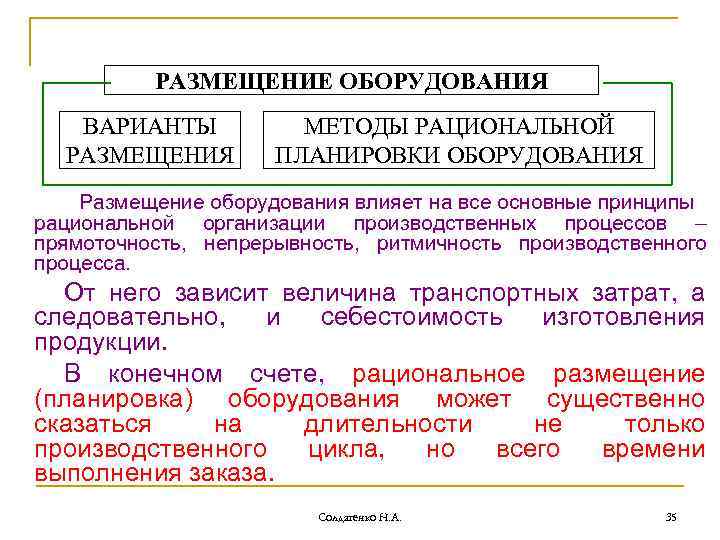

РАЗМЕЩЕНИЕ ОБОРУДОВАНИЯ ВАРИАНТЫ РАЗМЕЩЕНИЯ МЕТОДЫ РАЦИОНАЛЬНОЙ ПЛАНИРОВКИ ОБОРУДОВАНИЯ Размещение оборудования влияет на все основные принципы рациональной организации производственных процессов – прямоточность, непрерывность, ритмичность производственного процесса. От него зависит величина транспортных затрат, а следовательно, и себестоимость изготовления продукции. В конечном счете, рациональное размещение (планировка) оборудования может существенно сказаться на длительности не только производственного цикла, но всего времени выполнения заказа. Солдатенко Н. А. 35

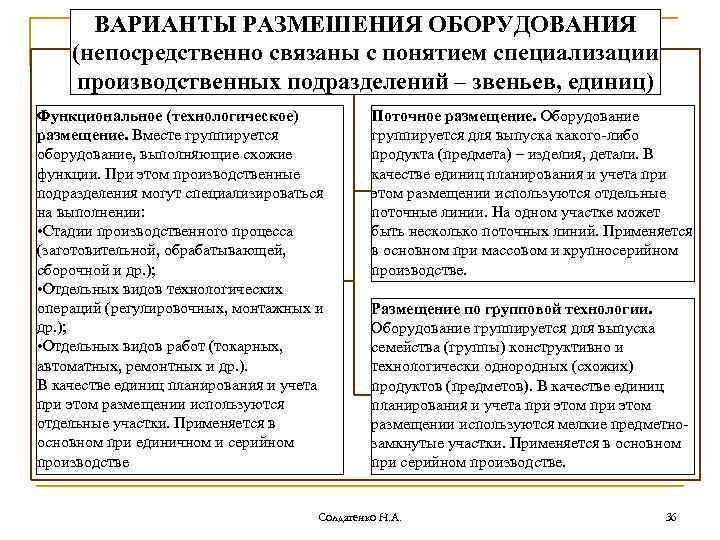

ВАРИАНТЫ РАЗМЕШЕНИЯ ОБОРУДОВАНИЯ (непосредственно связаны с понятием специализации производственных подразделений – звеньев, единиц) Функциональное (технологическое) размещение. Вместе группируется оборудование, выполняющие схожие функции. При этом производственные подразделения могут специализироваться на выполнении: • Стадии производственного процесса (заготовительной, обрабатывающей, сборочной и др. ); • Отдельных видов технологических операций (регулировочных, монтажных и др. ); • Отдельных видов работ (токарных, автоматных, ремонтных и др. ). В качестве единиц планирования и учета при этом размещении используются отдельные участки. Применяется в основном при единичном и серийном производстве Поточное размещение. Оборудование группируется для выпуска какого-либо продукта (предмета) – изделия, детали. В качестве единиц планирования и учета при этом размещении используются отдельные поточные линии. На одном участке может быть несколько поточных линий. Применяется в основном при массовом и крупносерийном производстве. Размещение по групповой технологии. Оборудование группируется для выпуска семейства (группы) конструктивно и технологически однородных (схожих) продуктов (предметов). В качестве единиц планирования и учета при этом размещении используются мелкие предметнозамкнутые участки. Применяется в основном при серийном производстве. Солдатенко Н. А. 36

ВАРИАНТЫ РАЗМЕЩЕНИЯ ОБОРУДОВАНИЯ НЕДОСТАТКИ ДОСТОИНСТВА Функциональное Группируется оборудование, выполняющее схожие функции n n Условия наиболее полной загрузки оборудования Условия применения прогрессивных технологий методов Гибкая перестройка на выпуск новой продукции Улучшение обслуживания оборудования и рабочих мест Солдатенко Н. А. n n n Увеличение длительности производственного цикла Увеличение объема незавершенного производства Рост себестоимости продукции Удлинение и усложнение технологического маршрута Усложнение связей по кооперации 37

ВАРИАНТЫ РАЗМЕЩЕНИЯ ОБОРУДОВАНИЯ ДОСТОИНСТВА Поточное Оборудование группируется для выпуска какого-либо продукта (предмета) n n n Выполнение основных принципов рациональной организации производства Сокращение длительности производственного цикла Снижении себестоимости продукции Солдатенко Н. А. НЕДОСТАТКИ Малая гибкость n Требование синхронизации (сбалансированности) n 38

ВАРИАНТЫ РАЗМЕЩЕНИЯ ОБОРУДОВАНИЯ ДОСТОИНСТВА По группам технологий Оборудование группируется для выпуска семейства конструктивно и технологически схожих продуктов (предметов) n n n Сокращение длительности производственного цикла Повышение уровня ответственности за конечную продукцию и ее качество Условия для повышения уровня механизации и автоматизации НЕДОСТАТКИ n n Солдатенко Н. А. Ухудшение использование оборудования и кадров Усложнение управления производственным подразделением (цехом, участком) Усложнение обслуживание и ремонта оборудования Затруднение внедрения новой технологии 39

МЕТОДЫ РАЦИОНАЛЬНОЙ ПЛАНИРОВКИ ОБОРУДОВАНИЯ Для участка с ограниченной номенклатурой изготовляемых предметов и, следовательно, с небольшим числом различных технологических маршрутов нахождение рациональной планировки оборудования достаточно просто решается методом анализа движения материальных потоков. Солдатенко Н. А. 40

Для участков, на которых обрабатывается широкая номенклатура предметов при большом числе различных технологических маршрутов изготовления (например, более 100), нахождение оптимальной планировки оборудования является многовариантной задачей. Поэтому возникает необходимость нахождения оптимального варианта планировки оборудования на многономенклатурном участке. Солдатенко Н. А. 41

Для рациональной планировки оборудования могут использоваться следующие методы: Метод Монте-Карло; Метод с применением теории графов ( «задача коммивояжера» ) Метод направленного перебора – метод перестановок, основанный на приближении к оптимуму с помощью транспозиции матриц. Существуют компьютерные программы всех перечисленных методов. Солдатенко Н. А. 42

Методы рациональной планировки оборудования n Пример: На участке, за которым закреплена обработка 4 -х деталей (А, Б, В, Г), выполняется 3 операции: токарная (т), фрезерная (ф), сверлильная (с). На каждой операции 1 -н станок. Детали имеют одинаковый состав операций, но разные маршруты обработки. n Расстояние транспортирования детали между станками - 3 метра. n n Найти оптимальную планировку Солдатенко Н. А. оборудования? 43

Методы рациональной планировки оборудования Масса Nзап, № Дета шт. в Ед-цы, Прогп. п. ль мес. мы, кг. Маршрут Т Ф С 1 А 100 0, 2 20 2 3 1 2 Б 120 0, 1 12 2 1 3 3 В 130 0, 3 39 1 3 2 4 Г 140 0, 3 42 1 3 2 Солдатенко Н. А. 44

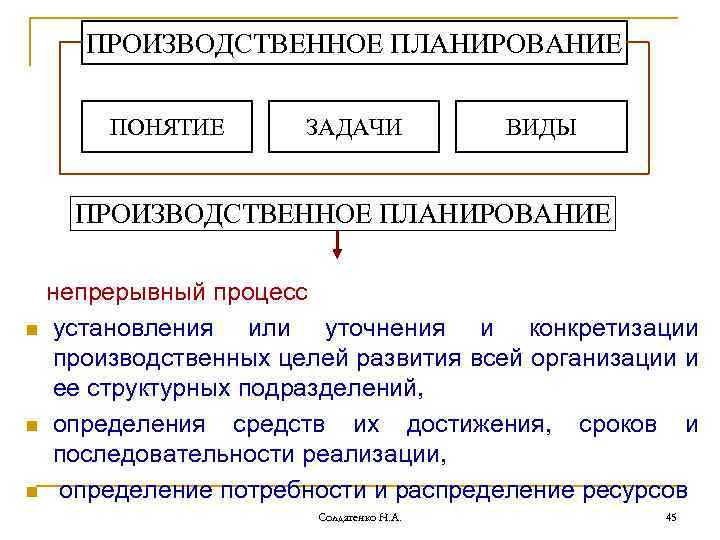

ПРОИЗВОДСТВЕННОЕ ПЛАНИРОВАНИЕ ПОНЯТИЕ ЗАДАЧИ ВИДЫ ПРОИЗВОДСТВЕННОЕ ПЛАНИРОВАНИЕ n n n непрерывный процесс установления или уточнения и конкретизации производственных целей развития всей организации и ее структурных подразделений, определения средств их достижения, сроков и последовательности реализации, определение потребности и распределение ресурсов Солдатенко Н. А. 45

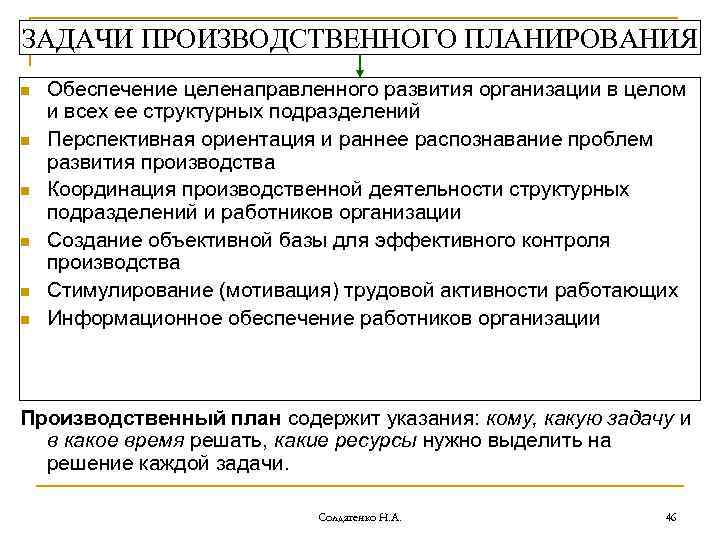

ЗАДАЧИ ПРОИЗВОДСТВЕННОГО ПЛАНИРОВАНИЯ n n n Обеспечение целенаправленного развития организации в целом и всех ее структурных подразделений Перспективная ориентация и раннее распознавание проблем развития производства Координация производственной деятельности структурных подразделений и работников организации Создание объективной базы для эффективного контроля производства Стимулирование (мотивация) трудовой активности работающих Информационное обеспечение работников организации Производственный план содержит указания: кому, какую задачу и в какое время решать, какие ресурсы нужно выделить на решение каждой задачи. Солдатенко Н. А. 46

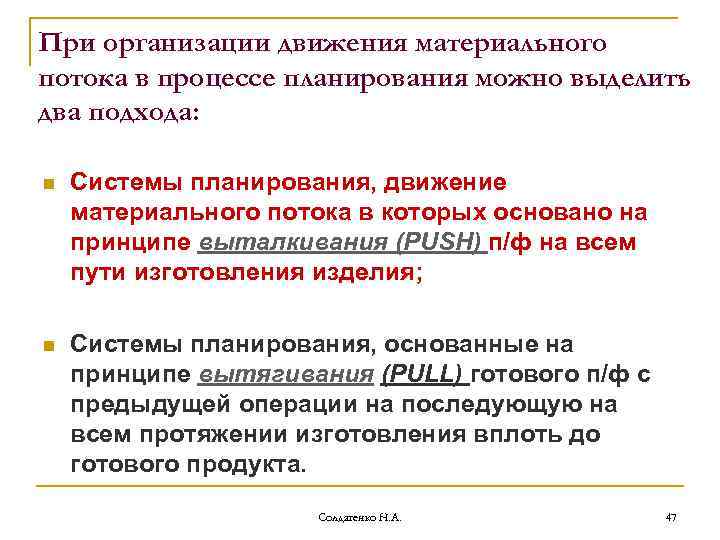

При организации движения материального потока в процессе планирования можно выделить два подхода: n Системы планирования, движение материального потока в которых основано на принципе выталкивания (PUSH) п/ф на всем пути изготовления изделия; n Системы планирования, основанные на принципе вытягивания (PULL) готового п/ф с предыдущей операции на последующую на всем протяжении изготовления вплоть до готового продукта. Солдатенко Н. А. 47

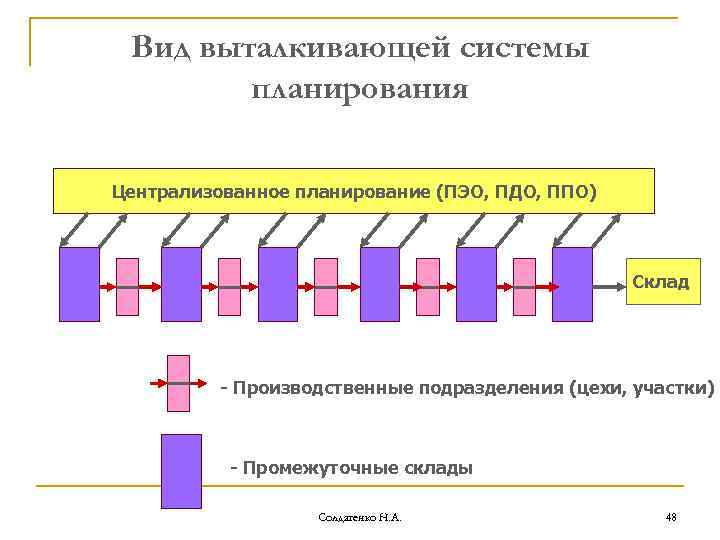

Вид выталкивающей системы планирования Централизованное планирование (ПЭО, ПДО, ППО) Склад - Производственные подразделения (цехи, участки) - Промежуточные склады Солдатенко Н. А. 48

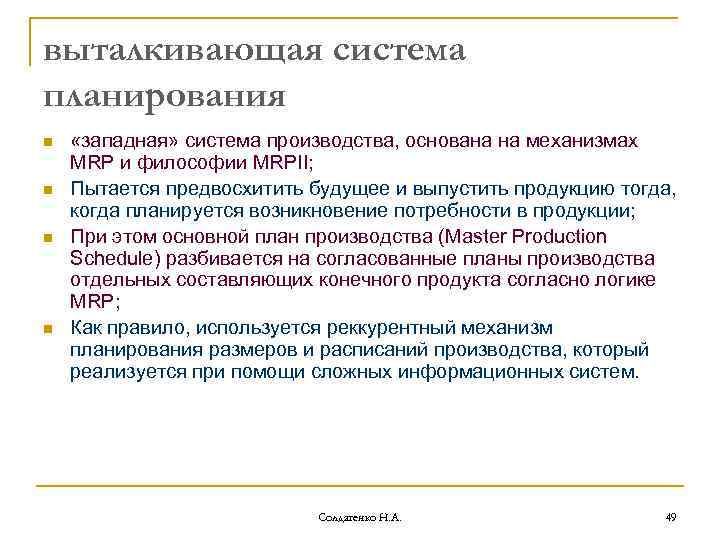

выталкивающая система планирования n n «западная» система производства, основана на механизмах MRP и философии MRPII; Пытается предвосхитить будущее и выпустить продукцию тогда, когда планируется возникновение потребности в продукции; При этом основной план производства (Master Production Schedule) разбивается на согласованные планы производства отдельных составляющих конечного продукта согласно логике MRP; Как правило, используется реккурентный механизм планирования размеров и расписаний производства, который реализуется при помощи сложных информационных систем. Солдатенко Н. А. 49

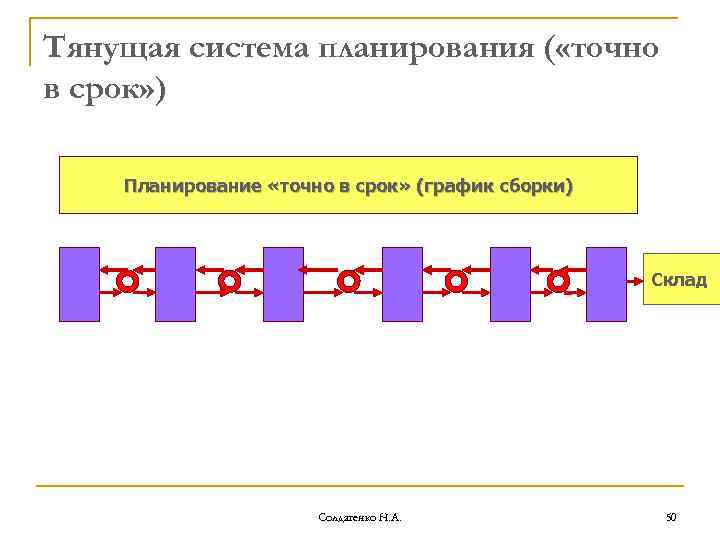

Тянущая система планирования ( «точно в срок» ) Планирование «точно в срок» (график сборки) Склад Солдатенко Н. А. 50

Тянущая система планирования n n n Реагирует на снижение запасов на складе либо на определенной стадии производства продукта до определенного уровня; Реккурентная система планирования замещается настройкой производственных процессов, которые, как правило, являются очень гибкими и ориентированы на продукт; Нет потребности в сложном механизме планирования, который с легкостью производится непосредственно в процессе производства с помощью, например, технологии «Канбан» . Солдатенко Н. А. 51

ПРОВЕРКА ПРОПУСКНОЙ СПОСОБНОСТИ ОРГАНИЗАЦИИ Проверка пропускной способности организации производится путем сравнения предварительной программы с производственной мощностью организации по каждой номенклатурной позиции и по всей совокупности изделий. Солдатенко Н. А. 52

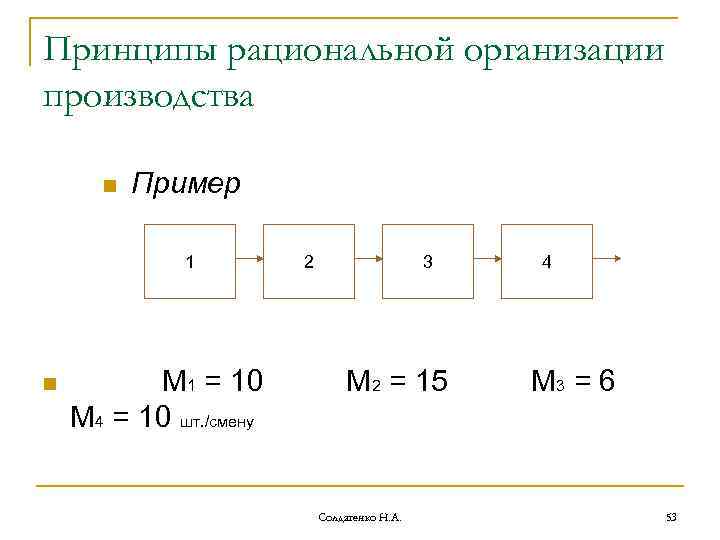

Принципы рациональной организации производства n Пример 1 n М 1 = 10 М 4 = 10 шт. /смену 2 3 М 2 = 15 Солдатенко Н. А. 4 М 3 = 6 53

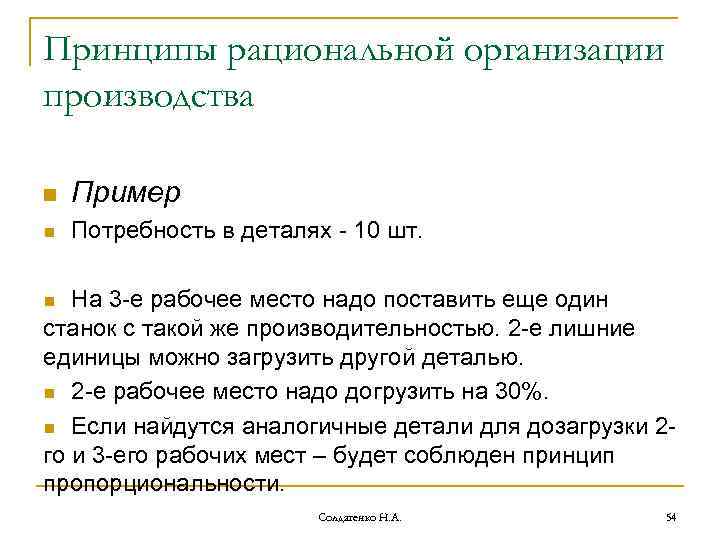

Принципы рациональной организации производства n Пример n Потребность в деталях - 10 шт. На 3 -е рабочее место надо поставить еще один станок с такой же производительностью. 2 -е лишние единицы можно загрузить другой деталью. n 2 -е рабочее место надо догрузить на 30%. n Если найдутся аналогичные детали для дозагрузки 2 го и 3 -его рабочих мест – будет соблюден принцип пропорциональности. n Солдатенко Н. А. 54

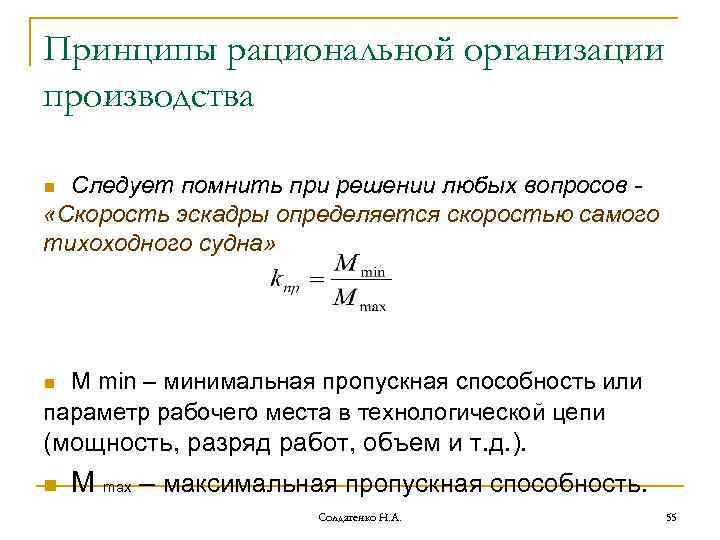

Принципы рациональной организации производства Следует помнить при решении любых вопросов «Скорость эскадры определяется скоростью самого тихоходного судна» n M min – минимальная пропускная способность или параметр рабочего места в технологической цепи n (мощность, разряд работ, объем и т. д. ). n M max – максимальная пропускная способность. Солдатенко Н. А. 55

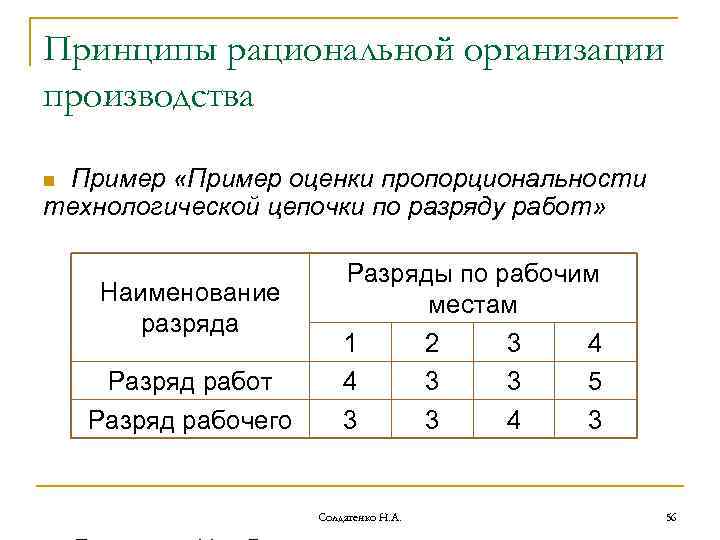

Принципы рациональной организации производства Пример «Пример оценки пропорциональности технологической цепочки по разряду работ» n Наименование разряда Разряд работ Разряд рабочего Разряды по рабочим местам 1 2 3 4 4 3 3 5 3 3 4 3 Солдатенко Н. А. 56

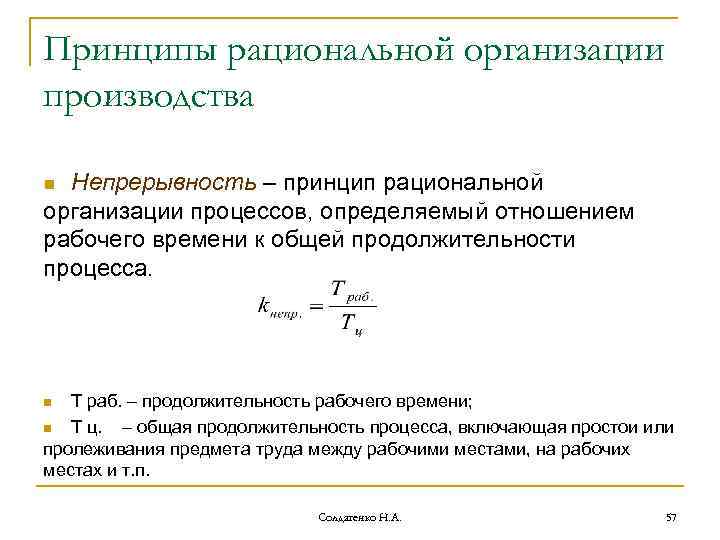

Принципы рациональной организации производства Непрерывность – принцип рациональной организации процессов, определяемый отношением рабочего времени к общей продолжительности процесса. n Т раб. – продолжительность рабочего времени; n Т ц. – общая продолжительность процесса, включающая простои или пролеживания предмета труда между рабочими местами, на рабочих местах и т. п. n Солдатенко Н. А. 57

Принципы рациональной организации производства Параллельность – принцип рациональной организации процессов, характеризующих степень совмещения операций во времени. n Виды сочетаний операций: последовательное, параллельное и параллельно-последовательное. n Солдатенко Н. А. 58

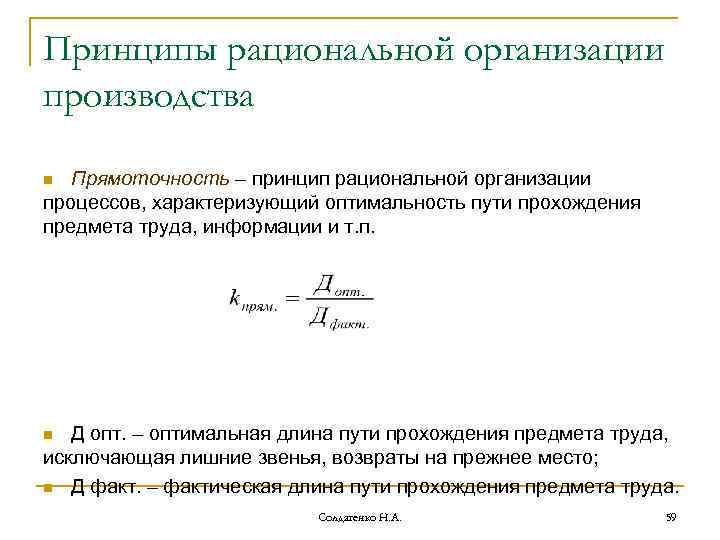

Принципы рациональной организации производства Прямоточность – принцип рациональной организации процессов, характеризующий оптимальность пути прохождения предмета труда, информации и т. п. n Д опт. – оптимальная длина пути прохождения предмета труда, исключающая лишние звенья, возвраты на прежнее место; n Д факт. – фактическая длина пути прохождения предмета труда. n Солдатенко Н. А. 59

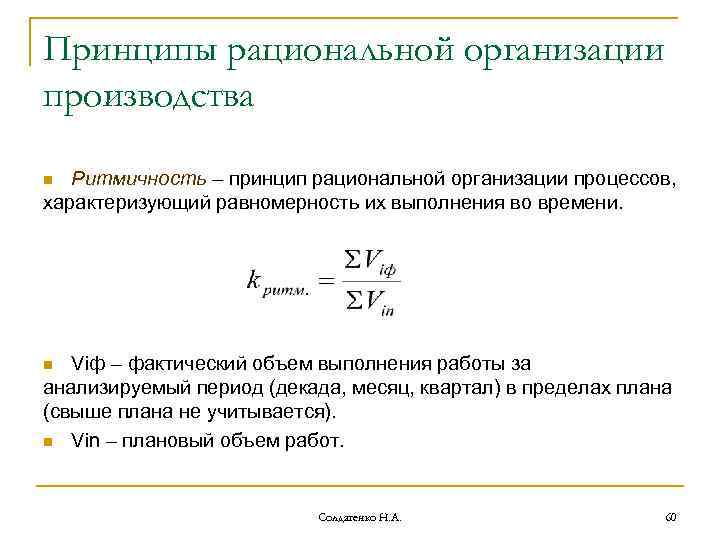

Принципы рациональной организации производства Ритмичность – принцип рациональной организации процессов, характеризующий равномерность их выполнения во времени. n Viф – фактический объем выполнения работы за анализируемый период (декада, месяц, квартал) в пределах плана (свыше плана не учитывается). n Vin – плановый объем работ. n Солдатенко Н. А. 60

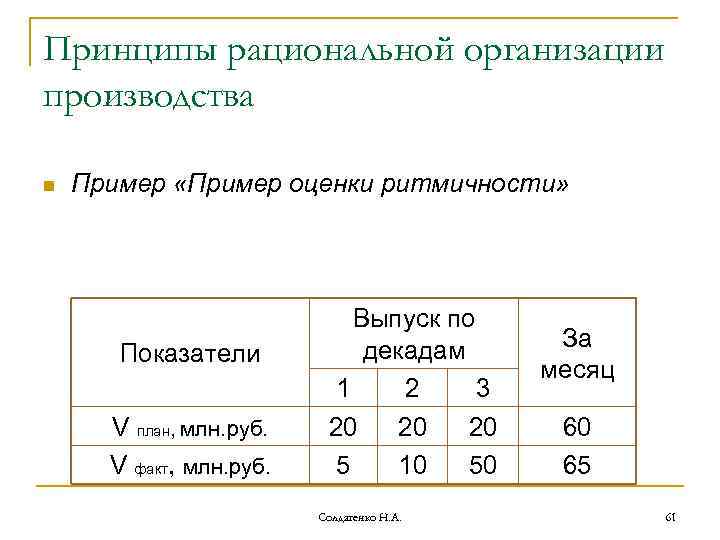

Принципы рациональной организации производства n Пример «Пример оценки ритмичности» Показатели V план, млн. руб. V факт, млн. руб. Выпуск по декадам 1 2 3 20 20 20 5 10 50 Солдатенко Н. А. За месяц 60 65 61

Принципы рациональной организации производства Одним из путей улучшения перечисленных показателей рациональной организации производственных и управленческих процессов является увеличение повторяемости процессов и операций. n Методом увеличения повторяемости процессов является унификация и типизация разнохарактерных частичных процессов n Солдатенко Н. А. 62

Принципы рациональной организации производства Перечисленные принципы рациональной организации процессов являются основным фактором повышения организованности системы производственного менеджмента. n Солдатенко Н. А. 63

ПРОИЗВОДСТВЕННАЯ ПРОГРАММА Ограничения: • Объем реализации – спрос. • Наличие ресурсов – производственные мощности. Задачи: • Согласование объемов производства и реализации (спрос –возможности). • Загрузка оборудования. • Занятость персонала. • Обеспеченность материалами. • Равномерность производства. Солдатенко Н. А. 64

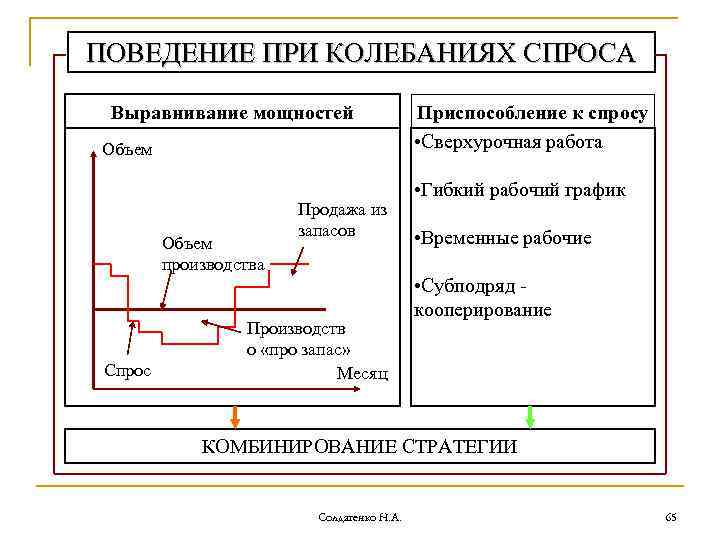

ПОВЕДЕНИЕ ПРИ КОЛЕБАНИЯХ СПРОСА Выравнивание мощностей Объем производства Спрос Продажа из запасов Производств о «про запас» Месяц Приспособление к спросу • Сверхурочная работа • Гибкий рабочий график • Временные рабочие • Субподряд кооперирование КОМБИНИРОВАНИЕ СТРАТЕГИИ Солдатенко Н. А. 65

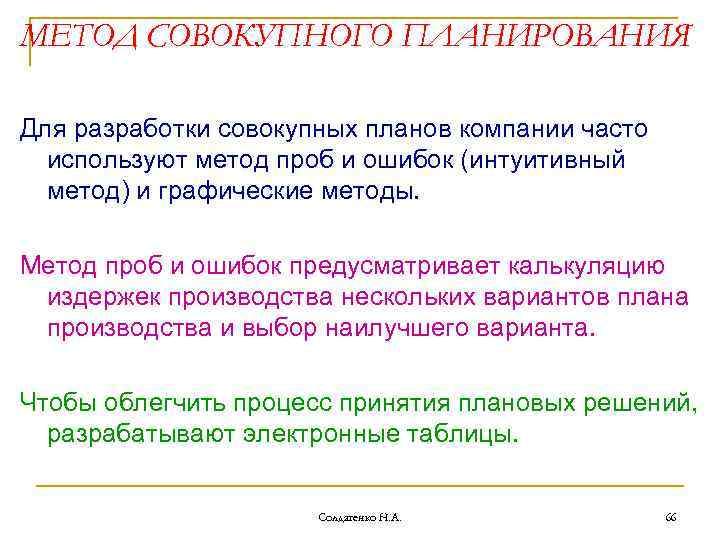

МЕТОД СОВОКУПНОГО ПЛАНИРОВАНИЯ Для разработки совокупных планов компании часто используют метод проб и ошибок (интуитивный метод) и графические методы. Метод проб и ошибок предусматривает калькуляцию издержек производства нескольких вариантов плана производства и выбор наилучшего варианта. Чтобы облегчить процесс принятия плановых решений, разрабатывают электронные таблицы. Солдатенко Н. А. 66

СОВОКУПНОЕ ПЛАНИРОВАНИЕ Исходные данные Прогнозируемый месячный спрос и число рабочих дней январь Прогнози 1800 руемый спрос. Ед. Число рабочих дней в месяце 22 февраль 1500 19 март 1100 апрель 900 21 Солдатенко Н. А. 21 май июнь 1100 1600 22 20 всего 8000 125 67

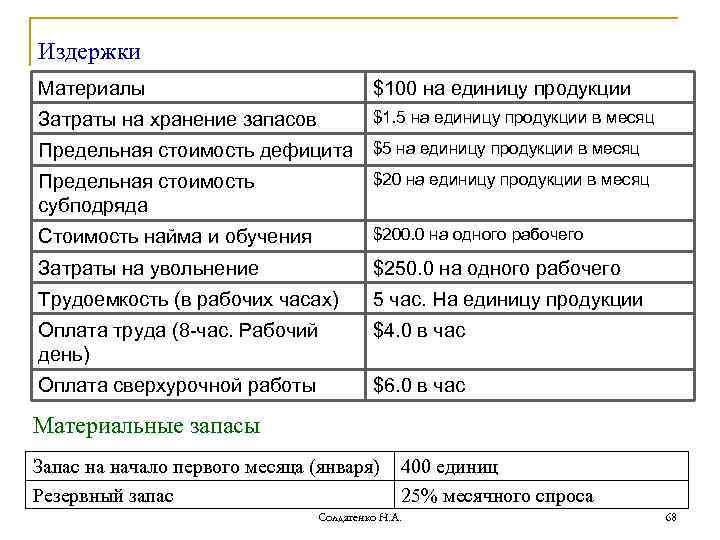

Издержки Материалы $100 на единицу продукции Затраты на хранение запасов $1. 5 на единицу продукции в месяц Предельная стоимость дефицита $5 на единицу продукции в месяц Предельная стоимость субподряда $20 на единицу продукции в месяц Стоимость найма и обучения $200. 0 на одного рабочего Затраты на увольнение $250. 0 на одного рабочего Трудоемкость (в рабочих часах) 5 час. На единицу продукции Оплата труда (8 -час. Рабочий день) $4. 0 в час Оплата сверхурочной работы $6. 0 в час Материальные запасы Запас на начало первого месяца (января) Резервный запас 400 единиц 25% месячного спроса Солдатенко Н. А. 68

Таблица 1. Производственные потребности при совокупном планировании Январь Февраль Март Апрель Май Июнь 1. Запас на начало месяца 2. Прогнозируемый спрос 3. Резервный запас (прогнозируемый спрос*0. 25) 4. Производственная потребность: ((2)+(3)−(1)) 5. Запас на конец месяца: ((1)+(4)−(2)) Солдатенко Н. А. 69

ПЛАН 1. Темп производства точно соответствует производственным потребностям варьирование рабочей силы Январь Феврал ь Март Апрель Май Все го Июнь 1. Производственная потребность (из табл. 1) 2. Необходимое число рабочих часов ((1)*5 час. ) 3. Число рабочих дней в месяц 4. Число рабочих часов на одного рабочего в месяц: ((3)*8 час. ) 5. Необходимое число рабочих: ((2)/(4)) 6. Число дополнительно нанимаемых рабочих 7. Затраты по найму ((6)*$200) 8. Число увольняемых рабочих 9. Затраты на увольнение: ((8)*$250. 0) 10. Прямая оплата труда ((2)*$4) 11. Общие затраты Солдатенко Н. А. 70

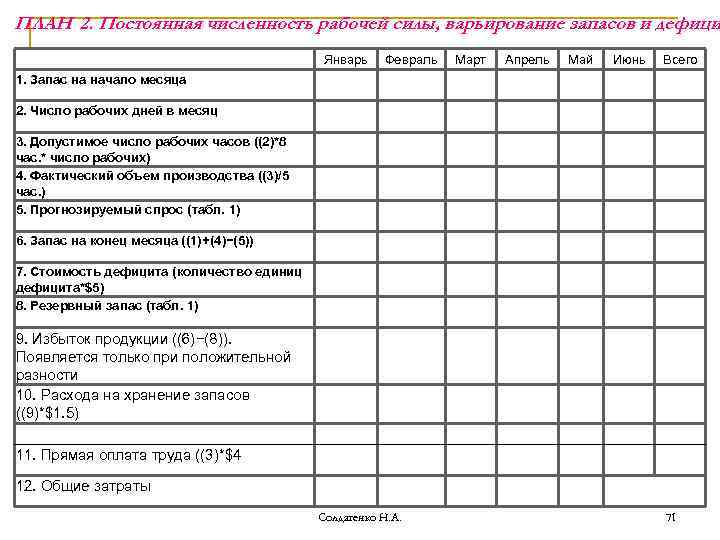

ПЛАН 2. Постоянная численность рабочей силы, варьирование запасов и дефици Январь Февраль Март Апрель Май Июнь Всего 1. Запас на начало месяца 2. Число рабочих дней в месяц 3. Допустимое число рабочих часов ((2)*8 час. * число рабочих) 4. Фактический объем производства ((3)/5 час. ) 5. Прогнозируемый спрос (табл. 1) 6. Запас на конец месяца ((1)+(4)−(5)) 7. Стоимость дефицита (количество единиц дефицита*$5) 8. Резервный запас (табл. 1) 9. Избыток продукции ((6)−(8)). Появляется только при положительной разности 10. Расхода на хранение запасов ((9)*$1. 5) 11. Прямая оплата труда ((3)*$4 12. Общие затраты Солдатенко Н. А. 71

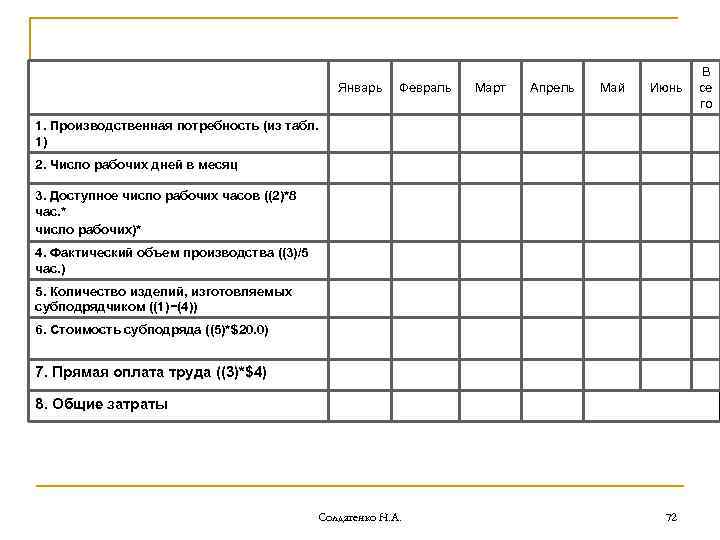

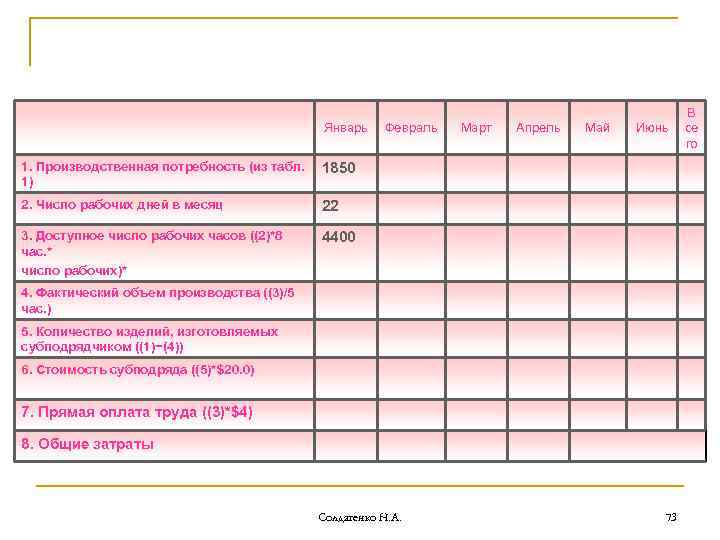

Январь Февраль Март Апрель Май Июнь 1. Производственная потребность (из табл. 1) 2. Число рабочих дней в месяц 3. Доступное число рабочих часов ((2)*8 час. * число рабочих)* 4. Фактический объем производства ((3)/5 час. ) 5. Количество изделий, изготовляемых субподрядчиком ((1)−(4)) 6. Стоимость субподряда ((5)*$20. 0) 7. Прямая оплата труда ((3)*$4) 8. Общие затраты Солдатенко Н. А. 72 В се го

Январь 1. Производственная потребность (из табл. 1) Апрель Май Июнь 22 3. Доступное число рабочих часов ((2)*8 час. * число рабочих)* Март 1850 2. Число рабочих дней в месяц Февраль 4400 4. Фактический объем производства ((3)/5 час. ) 5. Количество изделий, изготовляемых субподрядчиком ((1)−(4)) 6. Стоимость субподряда ((5)*$20. 0) 7. Прямая оплата труда ((3)*$4) 8. Общие затраты Солдатенко Н. А. 73 В се го

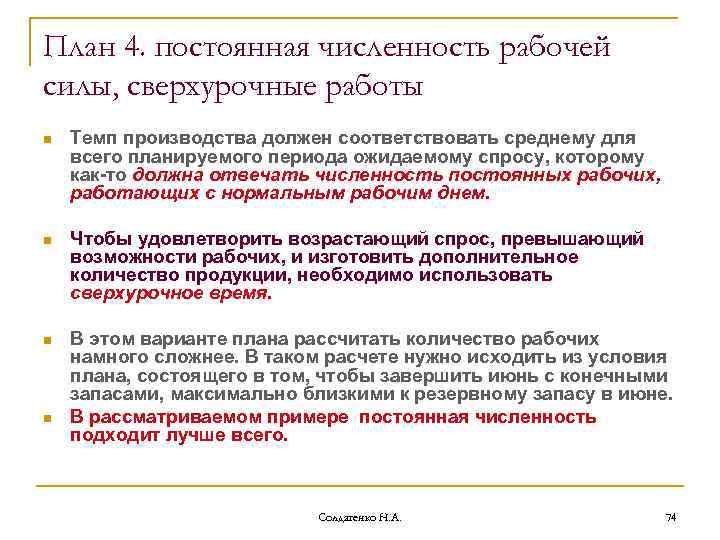

План 4. постоянная численность рабочей силы, сверхурочные работы n Темп производства должен соответствовать среднему для всего планируемого периода ожидаемому спросу, которому как-то должна отвечать численность постоянных рабочих, работающих с нормальным рабочим днем. n Чтобы удовлетворить возрастающий спрос, превышающий возможности рабочих, и изготовить дополнительное количество продукции, необходимо использовать сверхурочное время. n В этом варианте плана рассчитать количество рабочих намного сложнее. В таком расчете нужно исходить из условия плана, состоящего в том, чтобы завершить июнь с конечными запасами, максимально близкими к резервному запасу в июне. В рассматриваемом примере постоянная численность подходит лучше всего. n Солдатенко Н. А. 74

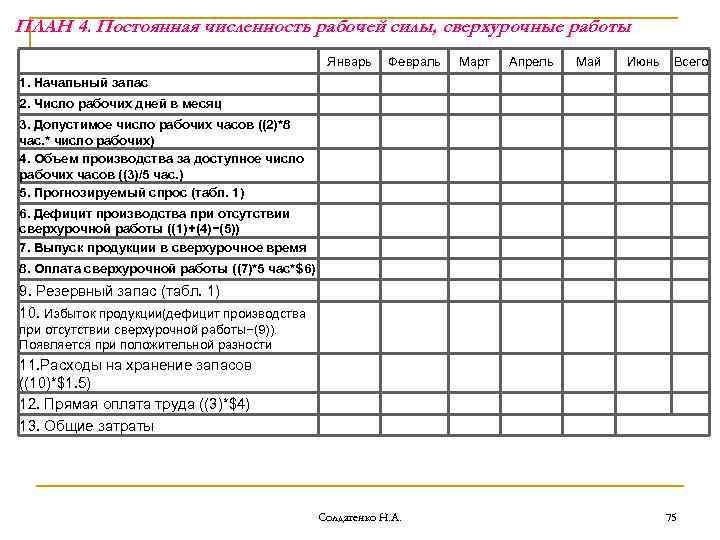

ПЛАН 4. Постоянная численность рабочей силы, сверхурочные работы Январь Февраль Март Апрель Май Июнь Всего 1. Начальный запас 2. Число рабочих дней в месяц 3. Допустимое число рабочих часов ((2)*8 час. * число рабочих) 4. Объем производства за доступное число рабочих часов ((3)/5 час. ) 5. Прогнозируемый спрос (табл. 1) 6. Дефицит производства при отсутствии сверхурочной работы ((1)+(4)−(5)) 7. Выпуск продукции в сверхурочное время 8. Оплата сверхурочной работы ((7)*5 час*$6) 9. Резервный запас (табл. 1) 10. Избыток продукции(дефицит производства при отсутствии сверхурочной работы−(9)). Появляется при положительной разности 11. Расходы на хранение запасов ((10)*$1. 5) 12. Прямая оплата труда ((3)*$4) 13. Общие затраты Солдатенко Н. А. 75

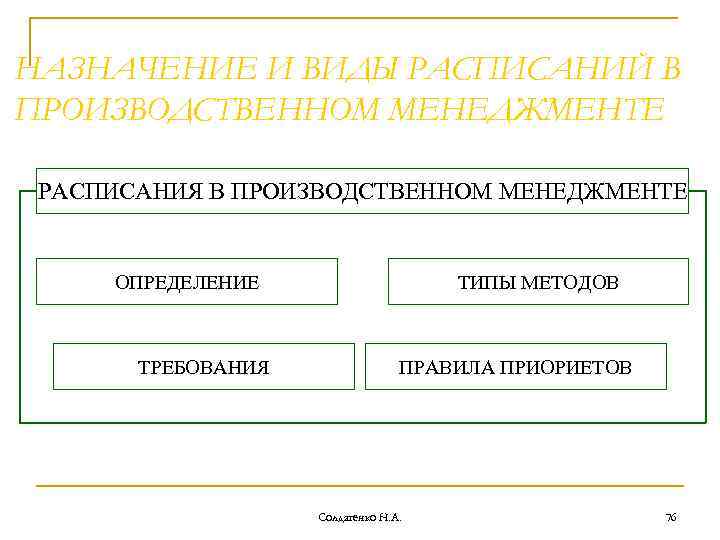

НАЗНАЧЕНИЕ И ВИДЫ РАСПИСАНИЙ В ПРОИЗВОДСТВЕННОМ МЕНЕДЖМЕНТЕ РАСПИСАНИЯ В ПРОИЗВОДСТВЕННОМ МЕНЕДЖМЕНТЕ ОПРЕДЕЛЕНИЕ ТРЕБОВАНИЯ ТИПЫ МЕТОДОВ ПРАВИЛА ПРИОРИЕТОВ Солдатенко Н. А. 76

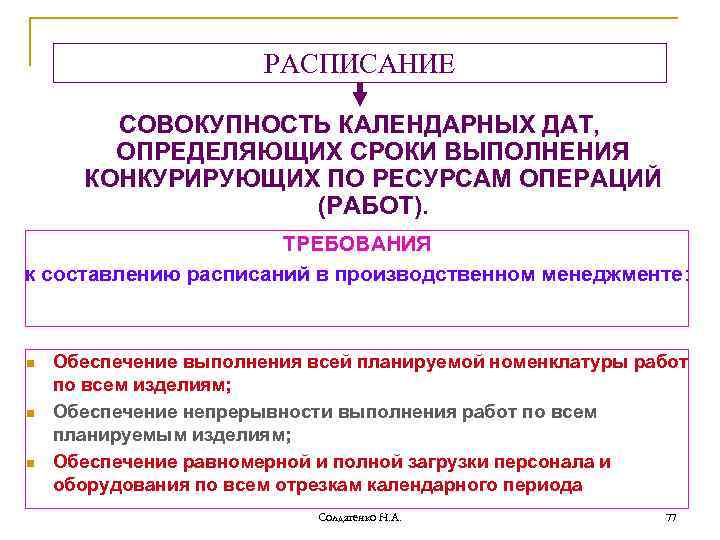

РАСПИСАНИЕ СОВОКУПНОСТЬ КАЛЕНДАРНЫХ ДАТ, ОПРЕДЕЛЯЮЩИХ СРОКИ ВЫПОЛНЕНИЯ КОНКУРИРУЮЩИХ ПО РЕСУРСАМ ОПЕРАЦИЙ (РАБОТ). ТРЕБОВАНИЯ к составлению расписаний в производственном менеджменте: n n n Обеспечение выполнения всей планируемой номенклатуры работ по всем изделиям; Обеспечение непрерывности выполнения работ по всем планируемым изделиям; Обеспечение равномерной и полной загрузки персонала и оборудования по всем отрезкам календарного периода Солдатенко Н. А. 77

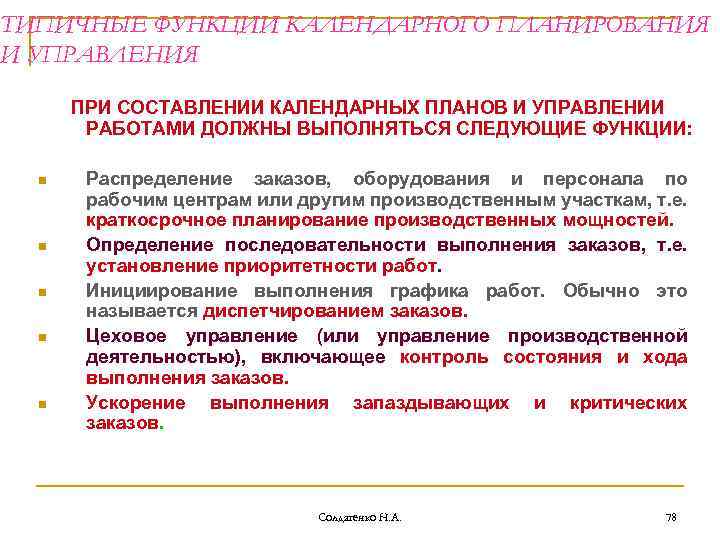

ТИПИЧНЫЕ ФУНКЦИИ КАЛЕНДАРНОГО ПЛАНИРОВАНИЯ И УПРАВЛЕНИЯ ПРИ СОСТАВЛЕНИИ КАЛЕНДАРНЫХ ПЛАНОВ И УПРАВЛЕНИИ РАБОТАМИ ДОЛЖНЫ ВЫПОЛНЯТЬСЯ СЛЕДУЮЩИЕ ФУНКЦИИ: n n n Распределение заказов, оборудования и персонала по рабочим центрам или другим производственным участкам, т. е. краткосрочное планирование производственных мощностей. Определение последовательности выполнения заказов, т. е. установление приоритетности работ. Инициирование выполнения графика работ. Обычно это называется диспетчированием заказов. Цеховое управление (или управление производственной деятельностью), включающее контроль состояния и хода выполнения заказов. Ускорение выполнения запаздывающих и критических заказов. Солдатенко Н. А. 78

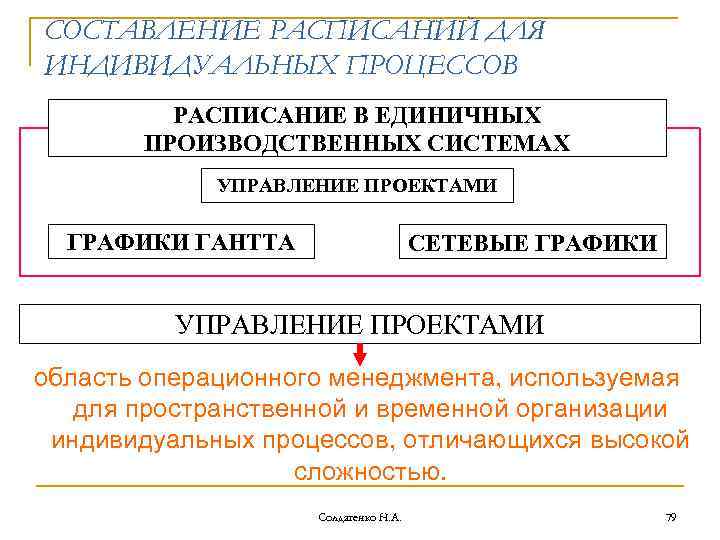

СОСТАВЛЕНИЕ РАСПИСАНИЙ ДЛЯ ИНДИВИДУАЛЬНЫХ ПРОЦЕССОВ РАСПИСАНИЕ В ЕДИНИЧНЫХ ПРОИЗВОДСТВЕННЫХ СИСТЕМАХ УПРАВЛЕНИЕ ПРОЕКТАМИ ГРАФИКИ ГАНТТА СЕТЕВЫЕ ГРАФИКИ УПРАВЛЕНИЕ ПРОЕКТАМИ область операционного менеджмента, используемая для пространственной и временной организации индивидуальных процессов, отличающихся высокой сложностью. Солдатенко Н. А. 79

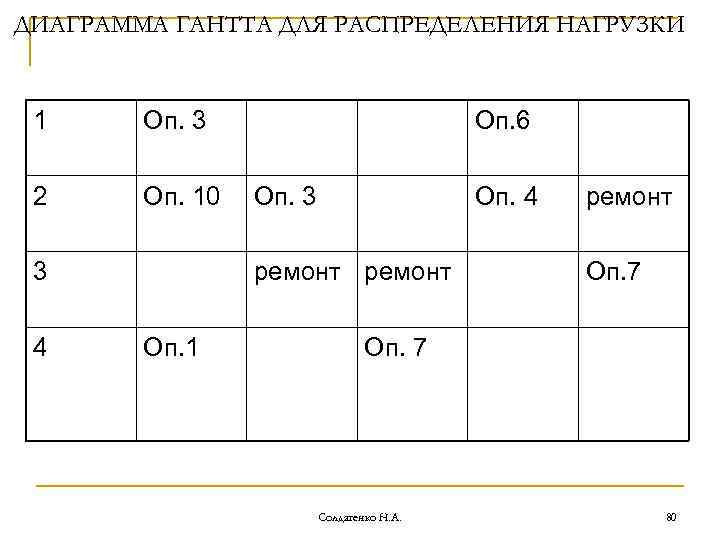

ДИАГРАММА ГАНТТА ДЛЯ РАСПРЕДЕЛЕНИЯ НАГРУЗКИ 1 Оп. 3 2 Оп. 10 3 4 Оп. 6 Оп. 3 Оп. 4 ремонт Оп. 1 ремонт Оп. 7 Солдатенко Н. А. 80

ПЛАНИРОВАНИЕ ПОСЛЕДОВАТЕЛЬНОСТИ РАБОТ Процесс определения, какая работа должна выполняться первой на том или ином станке или рабочем центре, называется планированием очередности работ, или выстраиванием приоритетов. Правила приоритетов – это правила, используемые для установления очередности работ. Правильность установления приоритетов оценивается эффективностью календарного плана, которая проявляется в следующем. Солдатенко Н. А. 81

1. 2. 3. 4. Соблюдение сроков, установленных заказчиками или определенных последующими операциями. Минимизация «продолжительность потока» , т. е. времени, которое затрачивается на выполнение работы в данном процессе. Минимизация объемов незавершенного производства. Минимизация простоев станков и рабочих. Солдатенко Н. А. 82

ДЕСЯТЬ ПРАВИЛ ФОРМИРОВАНИЯ ПРИОРИТЕТОВ ДЛЯ ПЛАНИРОВАНИЯ ПОСЛЕДОВАТЕЛЬНОСТИ РАБОТ 1. 2. FCFS (First – Come, First – Served) – первым обслужен. Работы выполняются в том порядке, в каком они поступают в подразделение. SOT или SPT (Shortest Operating Time) – по кратчайшему времени выполнения. Сначала выполняется работа самым коротким временем выполнения, затем среди оставшихся работ опять отыскивается и выполняется работа с самым коротким временем выполнения и т. д. Солдатенко Н. А. 83

3. 4. Ddate (Due Date) – по установленным срокам окончания. Первой выполняется работа с самым ранним сроком окончания. Ddate – когда речь идет о всей работе; OPNDD – когда речь идет о следующей операции. SD (Start Date) – по ранней дате начала выполнения, определяемой как установленная дата выполнения работы, минус время выполнения работы. Первой выполняется работа с самой ранней датой начала выполнения. Солдатенко Н. А. 84

5. 6. STR (Slak Time Remaining) – по наименьшему остающемуся запасу времени. Этот запас вычисляется как разность между временем, остающимся до установленной даты выполнения, и временем выполнения работы. Работы с самым коротким запасом времени выполняются первыми. STR/OP (Slak Time Remaining per Operation) – по наименьшему оставшемуся запасу времени на одну операцию. Заказы с самым коротким STR/OP выполняются первыми. Солдатенко Н. А. 85

7. 8. CR (Critical Ratio) – по критическому отношению. Вычисляется как разность между установленной датой выполнения и текущей датой, деленная на время выполнения работы. Работы с наименьшим критическим отношением выполняются первыми. QR (Queue Ratio) – по коэффициенту очередности. Вычисляется как время, остающееся по графику, деленное на плановое время пребывания в очереди. Заказы с наименьшим коэффициентом очередности выполняются первыми. Солдатенко Н. А. 86

9. 10. LCFS (Last – Come, First – served) – последний вошел – первым обслужен. Это правило часто применяется по умолчанию. При поступлении очередной работы она размещается на вершине пирамиды. Плановик первой выбирает последнюю поступившую работу (с вершины) и эта работа выполняется первой. Random – в произвольном или случайном порядке. Руководители или плановики обычно выбирают первой ту работу, выполнение которой кажется им предпочтительнее в данный момент времени. Солдатенко Н. А. 87

Эффективность любой данной последовательности часто оценивают с точки зрения одного или нескольких показателей эффективности. Общая продолжительность работы (ОПР). Это время, которое работа находится в цехе, на отдельном рабочем месте или производственном участке. Оно включает в себя не только фактическое время выполнения работы, но также и то время, которое операция ожидает своего выполнения, время транспортировки, и любое время ожидания, связанное с поломками оборудования, отсутствием деталей, проблемами с качеством и т. д. Солдатенко Н. А. 88

Запаздывание операции. Это период времени, на которое фактический срок завершения операции превышает установленный срок. Это разница между реальным временем завершения операции и установленными сроками. Продолжительность производства. Это общее время, необходимое для завершения группы операций. Это продолжительность периода между началом первой операции в группе и завершением последней. Среднее число работ. Работы, находящиеся в цеху, рассматриваются как незавершенное производство (объем материальных ценностей, находящихся в процессе производства). Солдатенко Н. А. 89

Работа Время выполнения, дн. Установленный срок, дн. A 2 7 B 8 16 C 4 4 D 10 17 E 5 15 F 12 18 Солдатенко Н. А. 90

FCFS: Послед. Опер. Время выполнения Общая прод. операций ПП= ОПП= СПП = ОПП/КР Установлен ный срок СВЗ = ОВЗ/КР Солдатенко Н. А. запаздыва ние ОВЗ= СЧР = ОПП/ПП 91

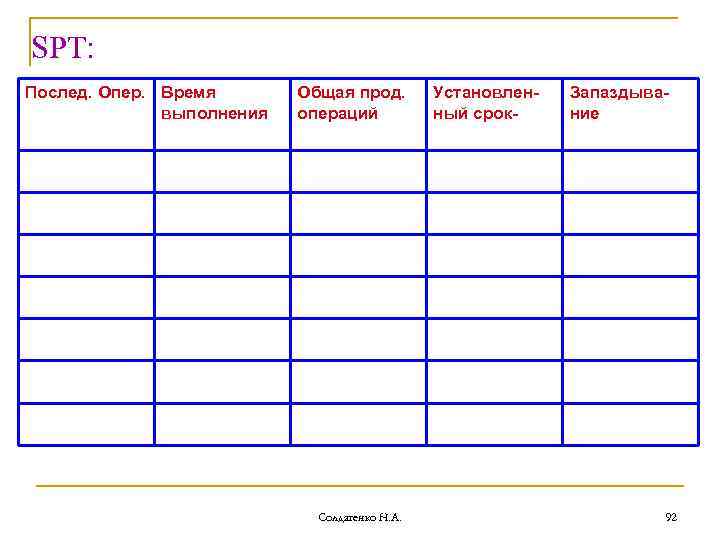

SPT: Послед. Опер. Время выполнения Общая прод. операций Солдатенко Н. А. Установленный срок- Запаздывание 92

DD: Послед. Опер. Время выполнения Общая прод. операций Солдатенко Н. А. Установленн ый срок запаздывание 93

CR: Послед. Опер. Время выполнения Общая прод. операций Солдатенко Н. А. Установлен запаздыван ный срок ие 94

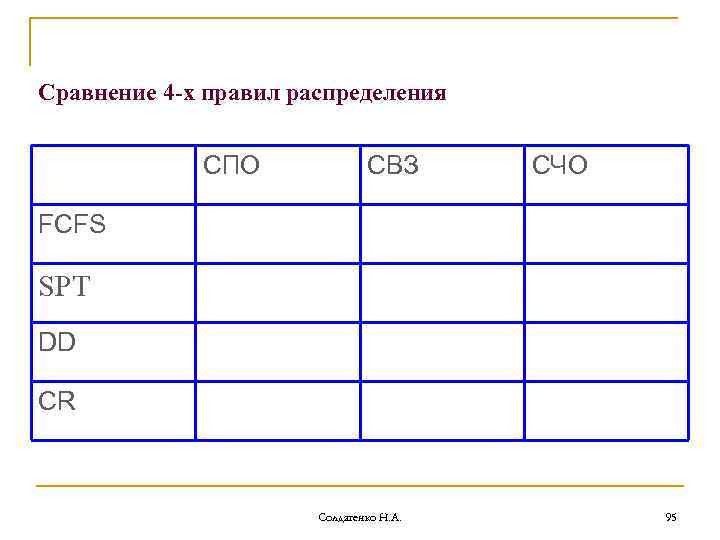

Сравнение 4 -х правил распределения СПО СВЗ СЧО FCFS SPT DD CR Солдатенко Н. А. 95

ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ ОПЕРАЦИЙ, СЛЕДУЮЩИХ ЧЕРЕЗ ДВА ПРОИЗВОДСТВЕННЫХ УЧАСТКА Правило Джонсона – это метод минимизации продолжительности выполнения для группы работ, которые должны выполняться на двух станках или двух последовательно расположенных участках. Кроме того, он сводит к минимуму общее время простоя на производственном участке Солдатенко Н. А. 96

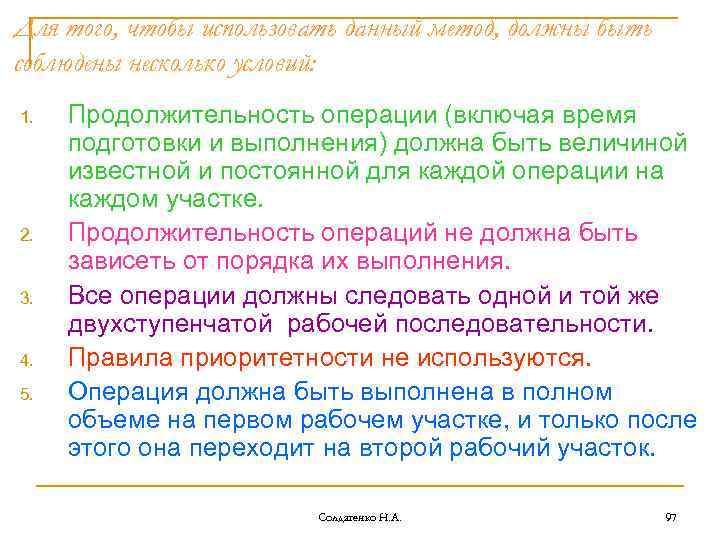

Для того, чтобы использовать данный метод, должны быть соблюдены несколько условий: 1. 2. 3. 4. 5. Продолжительность операции (включая время подготовки и выполнения) должна быть величиной известной и постоянной для каждой операции на каждом участке. Продолжительность операций не должна быть зависеть от порядка их выполнения. Все операции должны следовать одной и той же двухступенчатой рабочей последовательности. Правила приоритетности не используются. Операция должна быть выполнена в полном объеме на первом рабочем участке, и только после этого она переходит на второй рабочий участок. Солдатенко Н. А. 97

Определение оптимальной последовательности включает следующие этапы: 1. 2. 3. 4. Составьте список операций и продолжительности их выполнения для каждого производственного участка. Выберите операцию с наименьшей продолжительностью. Если наименьшая продолжительность падает на первый участок, то поставьте эту операцию первой в графике; если на второй участок, то последней. Связи разрываются произвольно. Исключите данную операцию и ее продолжительность из дальнейшего рассмотрения. Повторите пункты 2 и 3, перемещаясь по направлению к центру последовательности, до тех пор, пока все операции не будут включены в график. Солдатенко Н. А. 98

Когда на втором производственном участке появляются значительные простои, то и на первом участке нужно разбить на части операцию, точно предшествующую появлению простоя. Это поможет сократить простой, а также общее время выполнения работы Солдатенко Н. А. 99

2009 през произв логистика раздатка.ppt