В Производственная логистика.ppt

- Количество слайдов: 72

Производственная логистика • Синхронизация процессов • Непрерывность цикла производства • Координация управления МП

Производственная логистика • Синхронизация процессов • Непрерывность цикла производства • Координация управления МП

Производственно-логистическая цепочка: планирование производства поставщики спрос производственные предприятия Завод товар Канбан Lean prodaktion JIT MRPП , ERP, CSRP Завод сеть дистрибуции спрос товар заказчики спрос товар Завод DRP 1, П • Производственно-коммерческое планирование и оптимизация прибыли – Моделирование всей цепочки, учет альтернатив и ограничений – Формирование оптимальных по прибыльности укрупненных производственных планов/квот, оптимизация запасов по цепочке • Планирование производства – Выполнение заказов в срок – Оптимизация загрузки мощностей и НЗП – Планирование потребности в материалах

Производственно-логистическая цепочка: планирование производства поставщики спрос производственные предприятия Завод товар Канбан Lean prodaktion JIT MRPП , ERP, CSRP Завод сеть дистрибуции спрос товар заказчики спрос товар Завод DRP 1, П • Производственно-коммерческое планирование и оптимизация прибыли – Моделирование всей цепочки, учет альтернатив и ограничений – Формирование оптимальных по прибыльности укрупненных производственных планов/квот, оптимизация запасов по цепочке • Планирование производства – Выполнение заказов в срок – Оптимизация загрузки мощностей и НЗП – Планирование потребности в материалах

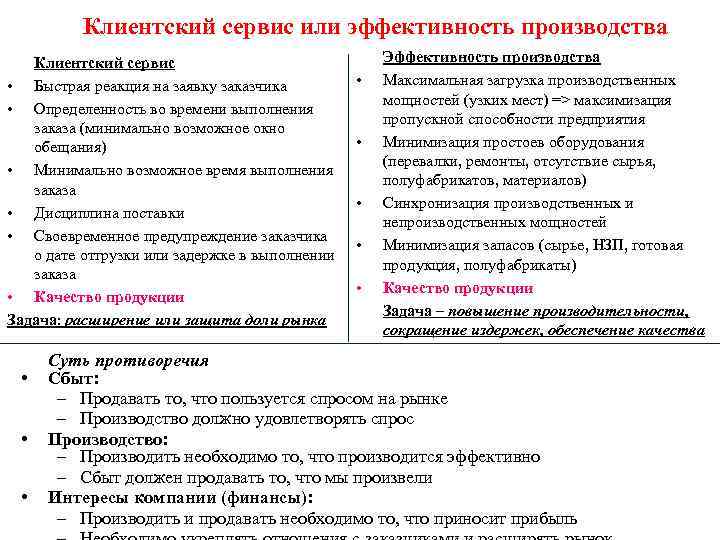

Клиентский сервис или эффективность производства Клиентский сервис • Быстрая реакция на заявку заказчика • Определенность во времени выполнения заказа (минимально возможное окно обещания) • Минимально возможное время выполнения заказа • Дисциплина поставки • Своевременное предупреждение заказчика о дате отгрузки или задержке в выполнении заказа • Качество продукции Задача: расширение или защита доли рынка • • Эффективность производства Максимальная загрузка производственных мощностей (узких мест) => максимизация пропускной способности предприятия Минимизация простоев оборудования (перевалки, ремонты, отсутствие сырья, полуфабрикатов, материалов) Синхронизация производственных и непроизводственных мощностей Минимизация запасов (сырье, НЗП, готовая продукция, полуфабрикаты) Качество продукции Задача – повышение производительности, сокращение издержек, обеспечение качества Суть противоречия Сбыт: – Продавать то, что пользуется спросом на рынке – Производство должно удовлетворять спрос Производство: – Производить необходимо то, что производится эффективно – Сбыт должен продавать то, что мы произвели Интересы компании (финансы): – Производить и продавать необходимо то, что приносит прибыль

Клиентский сервис или эффективность производства Клиентский сервис • Быстрая реакция на заявку заказчика • Определенность во времени выполнения заказа (минимально возможное окно обещания) • Минимально возможное время выполнения заказа • Дисциплина поставки • Своевременное предупреждение заказчика о дате отгрузки или задержке в выполнении заказа • Качество продукции Задача: расширение или защита доли рынка • • Эффективность производства Максимальная загрузка производственных мощностей (узких мест) => максимизация пропускной способности предприятия Минимизация простоев оборудования (перевалки, ремонты, отсутствие сырья, полуфабрикатов, материалов) Синхронизация производственных и непроизводственных мощностей Минимизация запасов (сырье, НЗП, готовая продукция, полуфабрикаты) Качество продукции Задача – повышение производительности, сокращение издержек, обеспечение качества Суть противоречия Сбыт: – Продавать то, что пользуется спросом на рынке – Производство должно удовлетворять спрос Производство: – Производить необходимо то, что производится эффективно – Сбыт должен продавать то, что мы произвели Интересы компании (финансы): – Производить и продавать необходимо то, что приносит прибыль

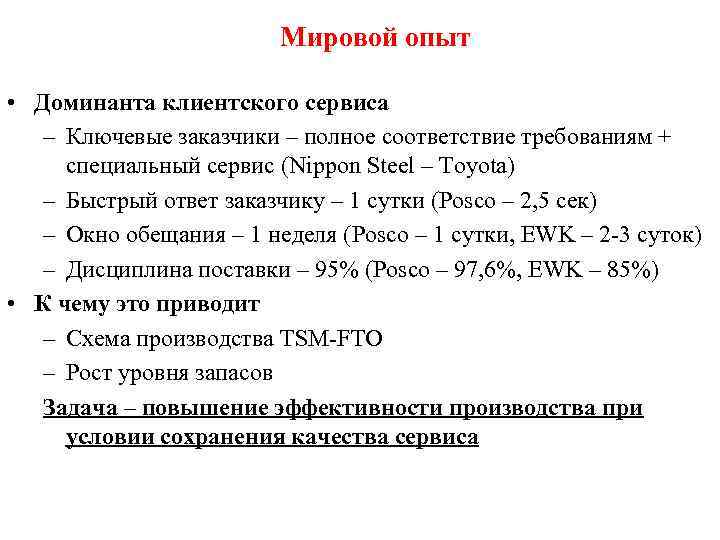

Мировой опыт • Доминанта клиентского сервиса – Ключевые заказчики – полное соответствие требованиям + специальный сервис (Nippon Steel – Toyota) – Быстрый ответ заказчику – 1 сутки (Posco – 2, 5 сек) – Окно обещания – 1 неделя (Posco – 1 сутки, EWK – 2 -3 суток) – Дисциплина поставки – 95% (Posco – 97, 6%, EWK – 85%) • К чему это приводит – Схема производства TSМ-FTO – Рост уровня запасов Задача – повышение эффективности производства при условии сохранения качества сервиса

Мировой опыт • Доминанта клиентского сервиса – Ключевые заказчики – полное соответствие требованиям + специальный сервис (Nippon Steel – Toyota) – Быстрый ответ заказчику – 1 сутки (Posco – 2, 5 сек) – Окно обещания – 1 неделя (Posco – 1 сутки, EWK – 2 -3 суток) – Дисциплина поставки – 95% (Posco – 97, 6%, EWK – 85%) • К чему это приводит – Схема производства TSМ-FTO – Рост уровня запасов Задача – повышение эффективности производства при условии сохранения качества сервиса

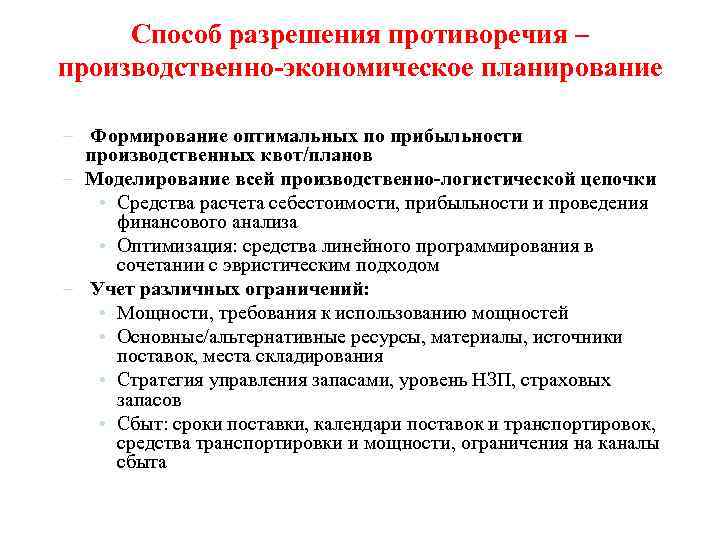

Способ разрешения противоречия – производственно-экономическое планирование – Формирование оптимальных по прибыльности производственных квот/планов – Моделирование всей производственно-логистической цепочки • Средства расчета себестоимости, прибыльности и проведения финансового анализа • Оптимизация: средства линейного программирования в сочетании с эвристическим подходом – Учет различных ограничений: • Мощности, требования к использованию мощностей • Основные/альтернативные ресурсы, материалы, источники поставок, места складирования • Стратегия управления запасами, уровень НЗП, страховых запасов • Сбыт: сроки поставки, календари поставок и транспортировок, средства транспортировки и мощности, ограничения на каналы сбыта

Способ разрешения противоречия – производственно-экономическое планирование – Формирование оптимальных по прибыльности производственных квот/планов – Моделирование всей производственно-логистической цепочки • Средства расчета себестоимости, прибыльности и проведения финансового анализа • Оптимизация: средства линейного программирования в сочетании с эвристическим подходом – Учет различных ограничений: • Мощности, требования к использованию мощностей • Основные/альтернативные ресурсы, материалы, источники поставок, места складирования • Стратегия управления запасами, уровень НЗП, страховых запасов • Сбыт: сроки поставки, календари поставок и транспортировок, средства транспортировки и мощности, ограничения на каналы сбыта

Рассматриваются все элементы цепочки поставок • Цепочка поставок Ø Создание плана – Объекты (цеха и фабрики, склады, поставщики и т. д. ) поставок с учетом – Маршруты транспортировки имеющихся • Материалы и Продукты производственных мощностей и • Буферы запасов (объект, политика) процессов • Процессы – Операции – Состав изделий – Потери (на процессах, Завод № 1 Рег. РЦ_A 1 – потреблении материалов) РЦ_A – Производительность • Ресурсы (и календари ресурсов) Рег. РЦ_B 1 • Спрос Завод № 2 Рег. РЦ_A 2 Рег. РЦ_B 2 РЦ_B Поставщик В Рег. РЦ_C 1 РЦ_C Поставщик А Рег. РЦ_C 2

Рассматриваются все элементы цепочки поставок • Цепочка поставок Ø Создание плана – Объекты (цеха и фабрики, склады, поставщики и т. д. ) поставок с учетом – Маршруты транспортировки имеющихся • Материалы и Продукты производственных мощностей и • Буферы запасов (объект, политика) процессов • Процессы – Операции – Состав изделий – Потери (на процессах, Завод № 1 Рег. РЦ_A 1 – потреблении материалов) РЦ_A – Производительность • Ресурсы (и календари ресурсов) Рег. РЦ_B 1 • Спрос Завод № 2 Рег. РЦ_A 2 Рег. РЦ_B 2 РЦ_B Поставщик В Рег. РЦ_C 1 РЦ_C Поставщик А Рег. РЦ_C 2

Планирование производства • Создается план производства, который: – Максимизирует выполнение заказов в срок – Минимизирует уровень товарно-материальных запасов – Максимизирует производительность оборудования • План производства создается в два этапа – Планирование неограниченных мощностей – Планирование конечных мощностей • Решение обеспечивает выявление областей, в которых возможны проблемы

Планирование производства • Создается план производства, который: – Максимизирует выполнение заказов в срок – Минимизирует уровень товарно-материальных запасов – Максимизирует производительность оборудования • План производства создается в два этапа – Планирование неограниченных мощностей – Планирование конечных мощностей • Решение обеспечивает выявление областей, в которых возможны проблемы

Две стороны эффективности организации производства • Планирование дает наилучший результат только в случае, когда производственная система выстроена таким образом, что позволяет организовать реализацию плана в срок с наименьшими совокупными затратами.

Две стороны эффективности организации производства • Планирование дает наилучший результат только в случае, когда производственная система выстроена таким образом, что позволяет организовать реализацию плана в срок с наименьшими совокупными затратами.

Производственная система

Производственная система

Методы построения эффективных производственных систем

Методы построения эффективных производственных систем

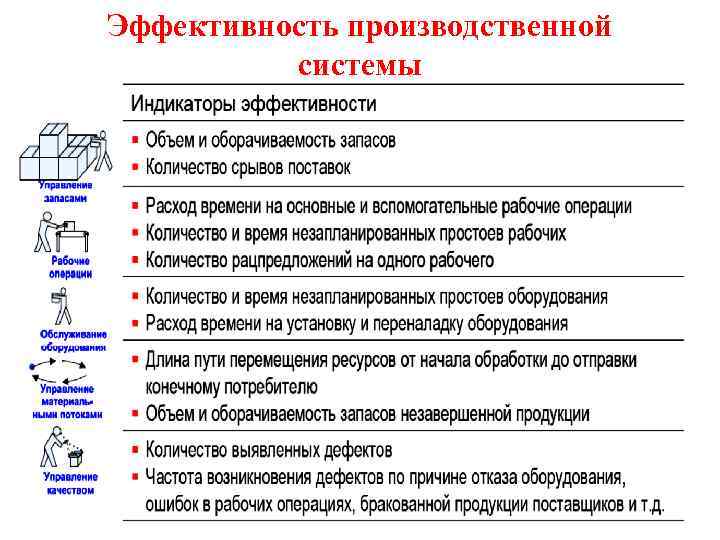

Эффективность производственной системы

Эффективность производственной системы

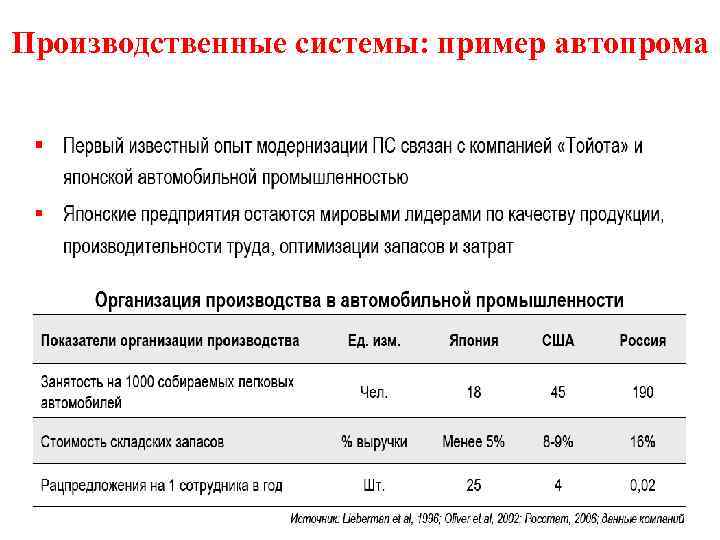

Производственные системы: пример автопрома

Производственные системы: пример автопрома

Технологии (концепции) организации производственной логистики • Системы толкающего типа • Системы тянущего типа

Технологии (концепции) организации производственной логистики • Системы толкающего типа • Системы тянущего типа

Толкающие системы

Толкающие системы

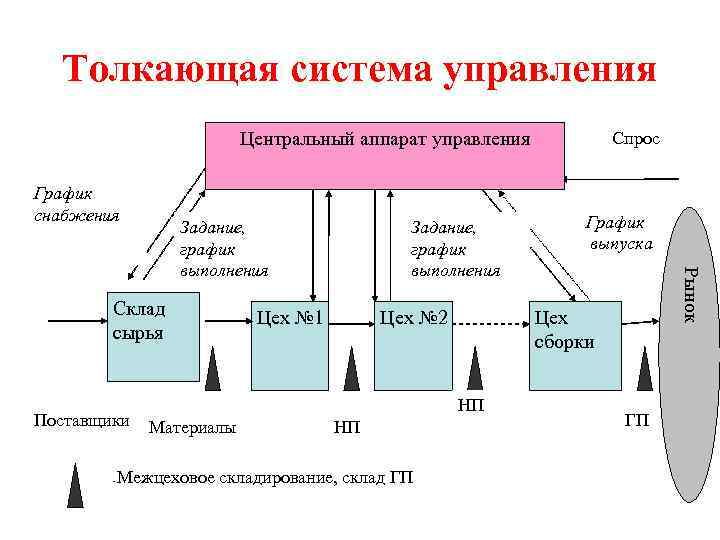

Толкающая система управления Центральный аппарат управления График снабжения Склад сырья Поставщики Задание, график выполнения Цех № 1 Цех № 2 НП Межцеховое складирование, склад ГП - Цех сборки НП Материалы График выпуска Рынок Задание, график выполнения Спрос ГП

Толкающая система управления Центральный аппарат управления График снабжения Склад сырья Поставщики Задание, график выполнения Цех № 1 Цех № 2 НП Межцеховое складирование, склад ГП - Цех сборки НП Материалы График выпуска Рынок Задание, график выполнения Спрос ГП

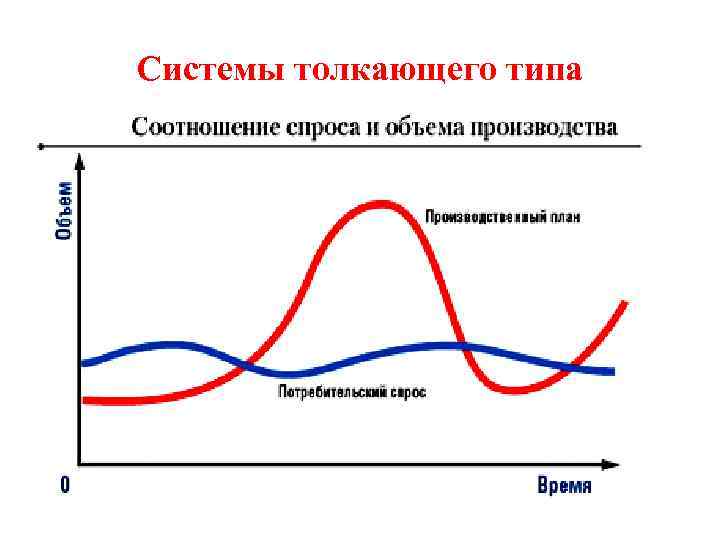

Системы толкающего типа

Системы толкающего типа

Системы толкающего типа

Системы толкающего типа

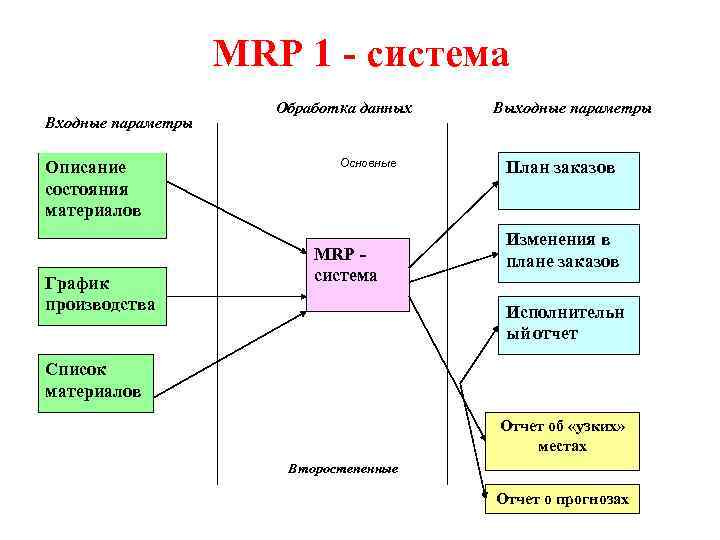

MRP 1 - система Входные параметры Описание состояния материалов График производства Обработка данных Основные MRP система Выходные параметры План заказов Изменения в плане заказов Исполнительн ый отчет Список материалов Отчет об «узких» местах Второстепенные Отчет о прогнозах

MRP 1 - система Входные параметры Описание состояния материалов График производства Обработка данных Основные MRP система Выходные параметры План заказов Изменения в плане заказов Исполнительн ый отчет Список материалов Отчет об «узких» местах Второстепенные Отчет о прогнозах

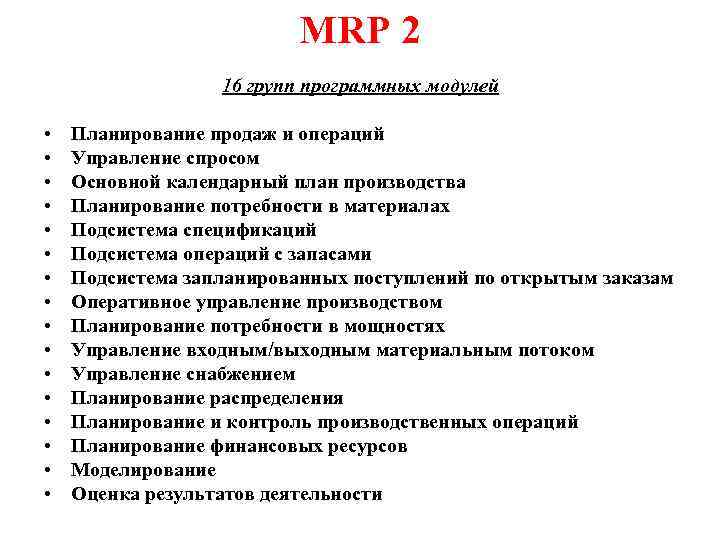

MRP 2 16 групп программных модулей • • • • Планирование продаж и операций Управление спросом Основной календарный план производства Планирование потребности в материалах Подсистема спецификаций Подсистема операций с запасами Подсистема запланированных поступлений по открытым заказам Оперативное управление производством Планирование потребности в мощностях Управление входным/выходным материальным потоком Управление снабжением Планирование распределения Планирование и контроль производственных операций Планирование финансовых ресурсов Моделирование Оценка результатов деятельности

MRP 2 16 групп программных модулей • • • • Планирование продаж и операций Управление спросом Основной календарный план производства Планирование потребности в материалах Подсистема спецификаций Подсистема операций с запасами Подсистема запланированных поступлений по открытым заказам Оперативное управление производством Планирование потребности в мощностях Управление входным/выходным материальным потоком Управление снабжением Планирование распределения Планирование и контроль производственных операций Планирование финансовых ресурсов Моделирование Оценка результатов деятельности

Бизнес-процессы планирования

Бизнес-процессы планирования

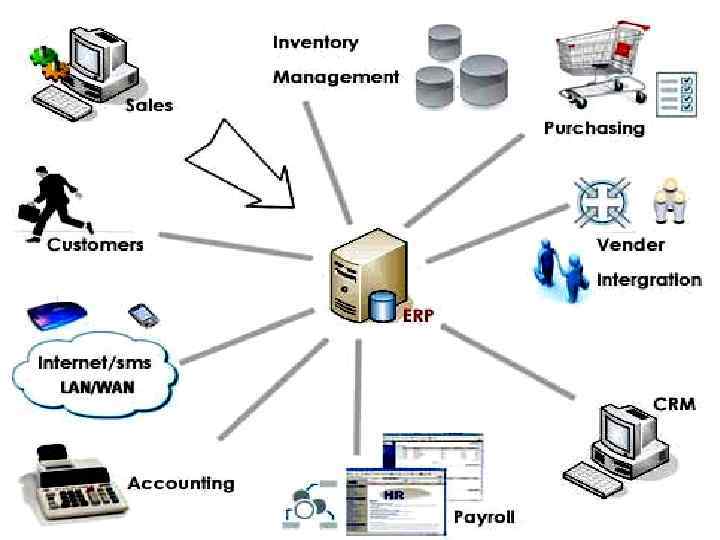

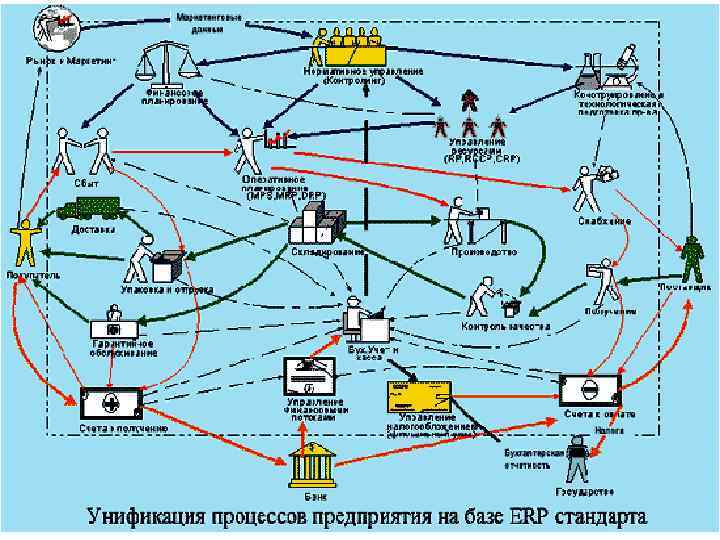

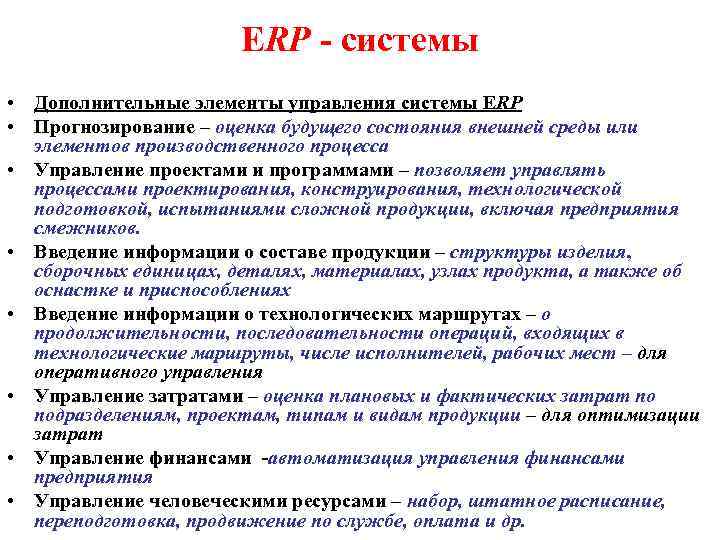

ЕRP - системы • Дополнительные элементы управления системы ЕRP • Прогнозирование – оценка будущего состояния внешней среды или элементов производственного процесса • Управление проектами и программами – позволяет управлять процессами проектирования, конструирования, технологической подготовкой, испытаниями сложной продукции, включая предприятия смежников. • Введение информации о составе продукции – структуры изделия, сборочных единицах, деталях, материалах, узлах продукта, а также об оснастке и приспособлениях • Введение информации о технологических маршрутах – о продолжительности, последовательности операций, входящих в технологические маршруты, числе исполнителей, рабочих мест – для оперативного управления • Управление затратами – оценка плановых и фактических затрат по подразделениям, проектам, типам и видам продукции – для оптимизации затрат • Управление финансами -автоматизация управления финансами предприятия • Управление человеческими ресурсами – набор, штатное расписание, переподготовка, продвижение по службе, оплата и др.

ЕRP - системы • Дополнительные элементы управления системы ЕRP • Прогнозирование – оценка будущего состояния внешней среды или элементов производственного процесса • Управление проектами и программами – позволяет управлять процессами проектирования, конструирования, технологической подготовкой, испытаниями сложной продукции, включая предприятия смежников. • Введение информации о составе продукции – структуры изделия, сборочных единицах, деталях, материалах, узлах продукта, а также об оснастке и приспособлениях • Введение информации о технологических маршрутах – о продолжительности, последовательности операций, входящих в технологические маршруты, числе исполнителей, рабочих мест – для оперативного управления • Управление затратами – оценка плановых и фактических затрат по подразделениям, проектам, типам и видам продукции – для оптимизации затрат • Управление финансами -автоматизация управления финансами предприятия • Управление человеческими ресурсами – набор, штатное расписание, переподготовка, продвижение по службе, оплата и др.

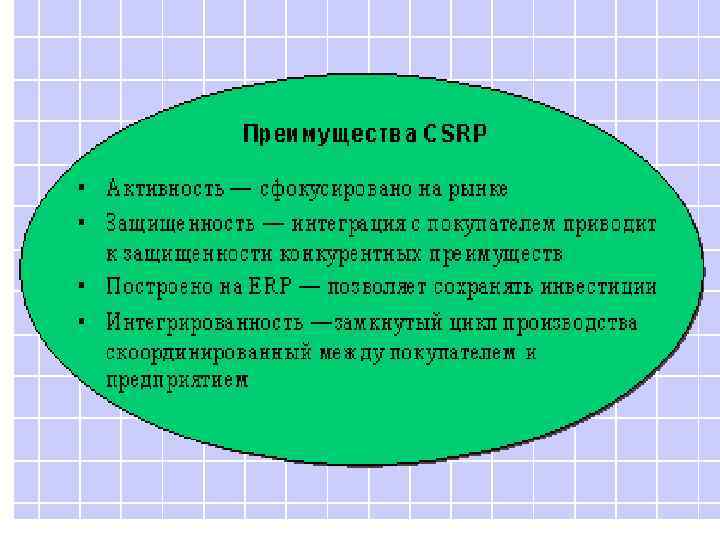

Переход от MRP к ERP и CSRP фокус на покупателя, а не на продукт CSRP - синхронизировать покупателя с внутренним планированием и производством

Переход от MRP к ERP и CSRP фокус на покупателя, а не на продукт CSRP - синхронизировать покупателя с внутренним планированием и производством

Конфигурация CSRP -системы

Конфигурация CSRP -системы

Увязка потребностей клиента с деятельностью предприятия

Увязка потребностей клиента с деятельностью предприятия

Тянущие системы

Тянущие системы

Системы тянущего типа • KANBAN (Just-in-time) – (карточка) • LEAN PRODUCTION –(тощее) бережливое производство

Системы тянущего типа • KANBAN (Just-in-time) – (карточка) • LEAN PRODUCTION –(тощее) бережливое производство

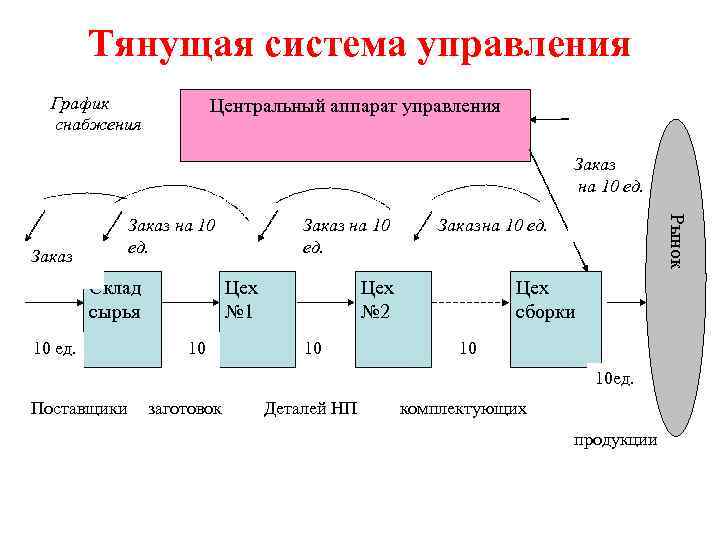

Тянущая система управления График снабжения Центральный аппарат управления Заказ на 10 ед. Заказ Склад сырья 10 ед. Заказ на 10 ед. Цех № 1 10 Заказ на 10 ед. Цех № 2 10 Рынок Заказ на 10 ед. Цех сборки 10 10 ед. Поставщики заготовок Деталей НП комплектующих продукции

Тянущая система управления График снабжения Центральный аппарат управления Заказ на 10 ед. Заказ Склад сырья 10 ед. Заказ на 10 ед. Цех № 1 10 Заказ на 10 ед. Цех № 2 10 Рынок Заказ на 10 ед. Цех сборки 10 10 ед. Поставщики заготовок Деталей НП комплектующих продукции

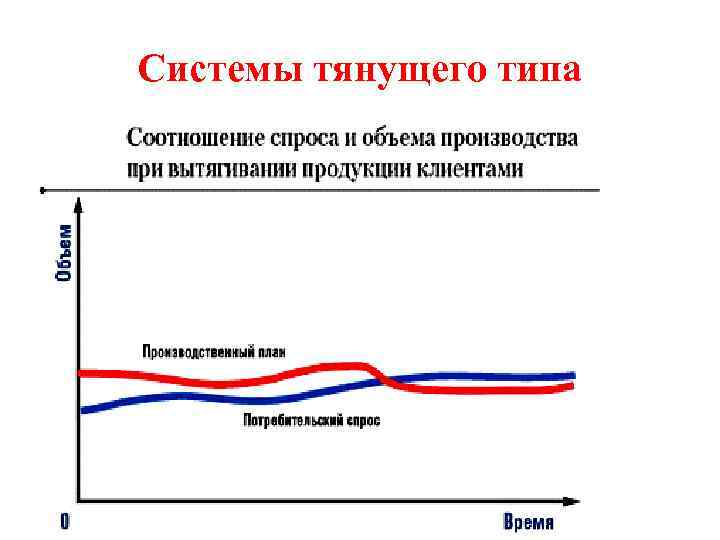

Системы тянущего типа

Системы тянущего типа

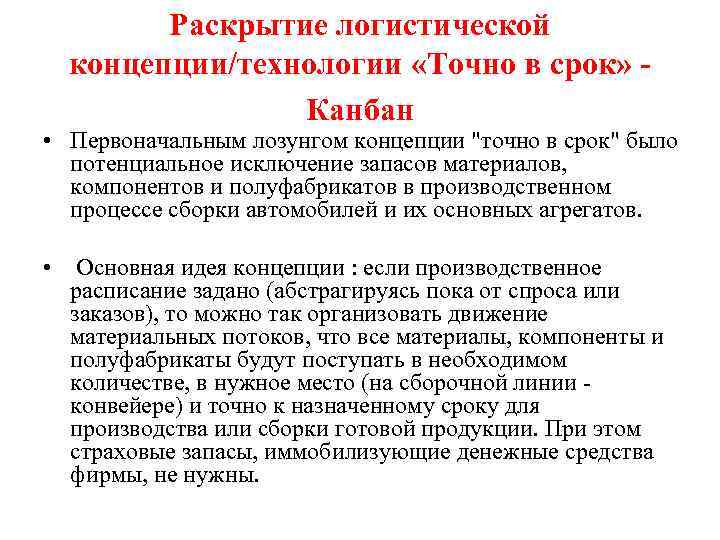

Раскрытие логистической концепции/технологии «Точно в срок» Канбан • Первоначальным лозунгом концепции "точно в срок" было потенциальное исключение запасов материалов, компонентов и полуфабрикатов в производственном процессе сборки автомобилей и их основных агрегатов. • Основная идея концепции : если производственное расписание задано (абстрагируясь пока от спроса или заказов), то можно так организовать движение материальных потоков, что все материалы, компоненты и полуфабрикаты будут поступать в необходимом количестве, в нужное место (на сборочной линии - конвейере) и точно к назначенному сроку для производства или сборки готовой продукции. При этом страховые запасы, иммобилизующие денежные средства фирмы, не нужны.

Раскрытие логистической концепции/технологии «Точно в срок» Канбан • Первоначальным лозунгом концепции "точно в срок" было потенциальное исключение запасов материалов, компонентов и полуфабрикатов в производственном процессе сборки автомобилей и их основных агрегатов. • Основная идея концепции : если производственное расписание задано (абстрагируясь пока от спроса или заказов), то можно так организовать движение материальных потоков, что все материалы, компоненты и полуфабрикаты будут поступать в необходимом количестве, в нужное место (на сборочной линии - конвейере) и точно к назначенному сроку для производства или сборки готовой продукции. При этом страховые запасы, иммобилизующие денежные средства фирмы, не нужны.

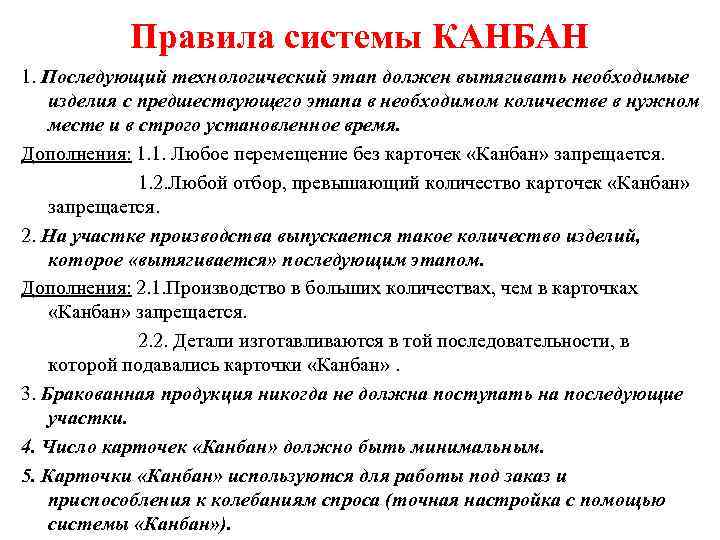

Правила системы КАНБАН 1. Последующий технологический этап должен вытягивать необходимые изделия с предшествующего этапа в необходимом количестве в нужном месте и в строго установленное время. Дополнения: 1. 1. Любое перемещение без карточек «Канбан» запрещается. 1. 2. Любой отбор, превышающий количество карточек «Канбан» запрещается. 2. На участке производства выпускается такое количество изделий, которое «вытягивается» последующим этапом. Дополнения: 2. 1. Производство в больших количествах, чем в карточках «Канбан» запрещается. 2. 2. Детали изготавливаются в той последовательности, в которой подавались карточки «Канбан» . 3. Бракованная продукция никогда не должна поступать на последующие участки. 4. Число карточек «Канбан» должно быть минимальным. 5. Карточки «Канбан» используются для работы под заказ и приспособления к колебаниям спроса (точная настройка с помощью системы «Канбан» ).

Правила системы КАНБАН 1. Последующий технологический этап должен вытягивать необходимые изделия с предшествующего этапа в необходимом количестве в нужном месте и в строго установленное время. Дополнения: 1. 1. Любое перемещение без карточек «Канбан» запрещается. 1. 2. Любой отбор, превышающий количество карточек «Канбан» запрещается. 2. На участке производства выпускается такое количество изделий, которое «вытягивается» последующим этапом. Дополнения: 2. 1. Производство в больших количествах, чем в карточках «Канбан» запрещается. 2. 2. Детали изготавливаются в той последовательности, в которой подавались карточки «Канбан» . 3. Бракованная продукция никогда не должна поступать на последующие участки. 4. Число карточек «Канбан» должно быть минимальным. 5. Карточки «Канбан» используются для работы под заказ и приспособления к колебаниям спроса (точная настройка с помощью системы «Канбан» ).

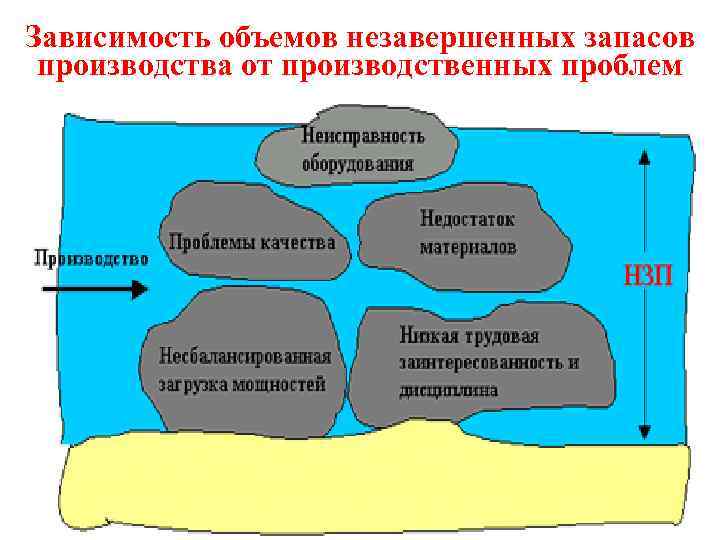

Зависимость объемов незавершенных запасов производства от производственных проблем

Зависимость объемов незавершенных запасов производства от производственных проблем

Сокращение вариабельности достигается за счет стандартизации деятельности и обрабатываемых материалов: • Стандарты на рабочие операции (рабочие инструкции) • Стандарты на материалы на входе • Стандарты на полуфабрикаты на выходе • Стандарты на готовую продукцию • Стандарты на условия эксплуатации оборудования (инструкция по эксплуатации) • Стандарты на действия в критических ситуациях

Сокращение вариабельности достигается за счет стандартизации деятельности и обрабатываемых материалов: • Стандарты на рабочие операции (рабочие инструкции) • Стандарты на материалы на входе • Стандарты на полуфабрикаты на выходе • Стандарты на готовую продукцию • Стандарты на условия эксплуатации оборудования (инструкция по эксплуатации) • Стандарты на действия в критических ситуациях

Особенности непрерывного потока Традиционная организация Работники разделены и не имеют возможности помогать другу в работе Разбивка на этапы проводится по процессам (прессирование, сверление и т п) Разбивка создает сложное расписание работ и схему движения продукта Схема "Один рабочий - одна операция" сама по себе эффективна, но перевозка материалов и ожидание увеличивают общее время работ Дефекты распространяются на всю партию Непрерывный поток Рабочие трудятся вплотную, что способствует взаимодействию и гибкости Упрощенная система сокращает время изготовления Размер запасов в процессе производства минимален Снижается процент брака Повышается возможность эффективно использовать рабочих с широкой квалификацией Легко определяется источник проблемы Стандартизация работ упрощает внесение изменений

Особенности непрерывного потока Традиционная организация Работники разделены и не имеют возможности помогать другу в работе Разбивка на этапы проводится по процессам (прессирование, сверление и т п) Разбивка создает сложное расписание работ и схему движения продукта Схема "Один рабочий - одна операция" сама по себе эффективна, но перевозка материалов и ожидание увеличивают общее время работ Дефекты распространяются на всю партию Непрерывный поток Рабочие трудятся вплотную, что способствует взаимодействию и гибкости Упрощенная система сокращает время изготовления Размер запасов в процессе производства минимален Снижается процент брака Повышается возможность эффективно использовать рабочих с широкой квалификацией Легко определяется источник проблемы Стандартизация работ упрощает внесение изменений

Lean Production Стройное (бережливое)производство

Lean Production Стройное (бережливое)производство

Ключевая идея Lean Production

Ключевая идея Lean Production

Виды потерь

Виды потерь

Виды потерь (Муда) Под этими понятиями подразумеваются процессы, которые не приносят потребителям добавленной ценности или уменьшают ее. Выделяют до семи видов таких процессов, хотя никто не ограничивает фантазию в смысле умножения данной номенклатуры: • • Перепроизводство, т. е. производство большего объема, раньше или быстрее, чем это требуется на следующем этапе процесса. Излишние запасы комплектующих — любое избыточное поступление потока единичных изделий в производственный процесс, будь то сырье, производимая продукция или готовый продукт. Дефектный продукт — продукция, требующая проверки, сортировки, утилизации, понижения сортности, замены или ремонта. Дополнительная (излишняя) обработка — дополнительное усилие, которое, по мнению потребителя, не увеличивает прибавочной стоимости изделия (или услуги). Ожидание — перерывы в работе, связанные с ожиданием таких вещей, как людские ресурсы (рабочая сила), материалы, оборудование или информация. Люди — неполное использование человеческих умственных и творческих способностей и опыта. Перемещения — любое перемещение (движение) людей, инструмента или оборудования, которое не добавляет стоимость конечному продукту или услуге (не увеличивают прибавочную стоимость конечного продукта). Потери при транспортировке — транспортировка частей или материалов внутри предприятия.

Виды потерь (Муда) Под этими понятиями подразумеваются процессы, которые не приносят потребителям добавленной ценности или уменьшают ее. Выделяют до семи видов таких процессов, хотя никто не ограничивает фантазию в смысле умножения данной номенклатуры: • • Перепроизводство, т. е. производство большего объема, раньше или быстрее, чем это требуется на следующем этапе процесса. Излишние запасы комплектующих — любое избыточное поступление потока единичных изделий в производственный процесс, будь то сырье, производимая продукция или готовый продукт. Дефектный продукт — продукция, требующая проверки, сортировки, утилизации, понижения сортности, замены или ремонта. Дополнительная (излишняя) обработка — дополнительное усилие, которое, по мнению потребителя, не увеличивает прибавочной стоимости изделия (или услуги). Ожидание — перерывы в работе, связанные с ожиданием таких вещей, как людские ресурсы (рабочая сила), материалы, оборудование или информация. Люди — неполное использование человеческих умственных и творческих способностей и опыта. Перемещения — любое перемещение (движение) людей, инструмента или оборудования, которое не добавляет стоимость конечному продукту или услуге (не увеличивают прибавочную стоимость конечного продукта). Потери при транспортировке — транспортировка частей или материалов внутри предприятия.

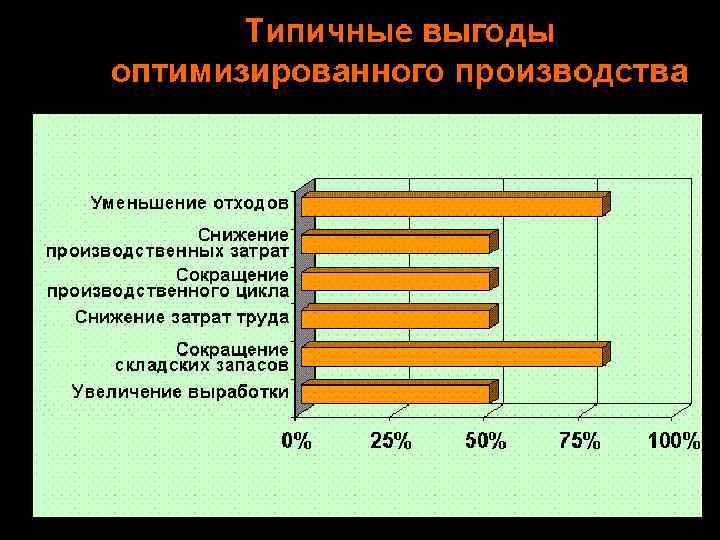

Lean и эффективность производства

Lean и эффективность производства

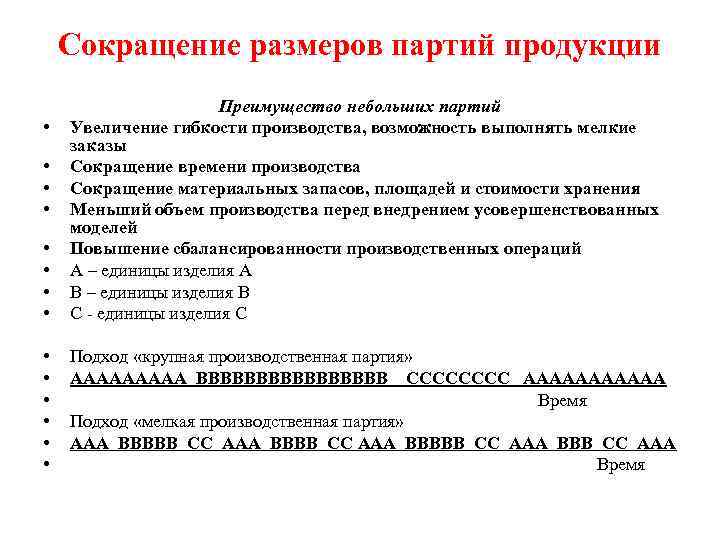

Сокращение размеров партий продукции • • Преимущество небольших партий Увеличение гибкости производства, возможность выполнять мелкие заказы Сокращение времени производства Сокращение материальных запасов, площадей и стоимости хранения Меньший объем производства перед внедрением усовершенствованных моделей Повышение сбалансированности производственных операций А – единицы изделия А В – единицы изделия В С - единицы изделия С • • • Подход «крупная производственная партия» ААААА ВВВВВВВВ СССС АААААА Время Подход «мелкая производственная партия» ААА ВВВВВ СС ААА Время • •

Сокращение размеров партий продукции • • Преимущество небольших партий Увеличение гибкости производства, возможность выполнять мелкие заказы Сокращение времени производства Сокращение материальных запасов, площадей и стоимости хранения Меньший объем производства перед внедрением усовершенствованных моделей Повышение сбалансированности производственных операций А – единицы изделия А В – единицы изделия В С - единицы изделия С • • • Подход «крупная производственная партия» ААААА ВВВВВВВВ СССС АААААА Время Подход «мелкая производственная партия» ААА ВВВВВ СС ААА Время • •

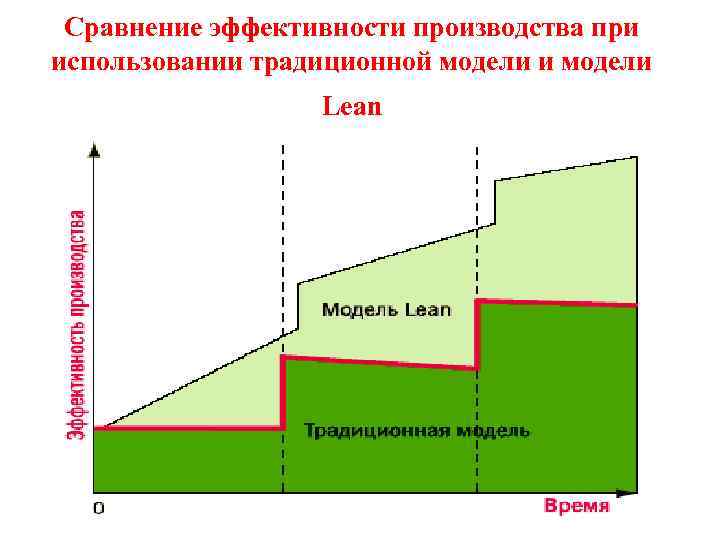

Сравнение эффективности производства при использовании традиционной модели и модели Lean

Сравнение эффективности производства при использовании традиционной модели и модели Lean

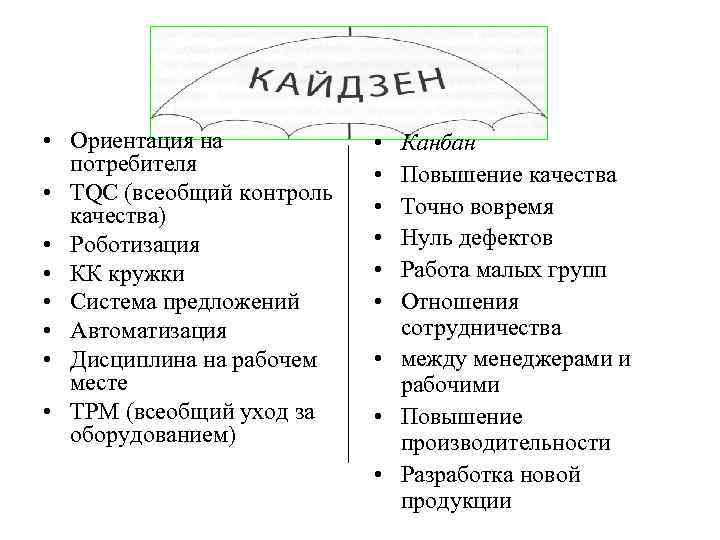

• Ориентация на потребителя • TQC (всеобщий контроль качества) • Роботизация • КК кружки • Система предложений • Автоматизация • Дисциплина на рабочем месте • ТРМ (всеобщий уход за оборудованием) • • • Канбан Повышение качества Точно вовремя Нуль дефектов Работа малых групп Отношения сотрудничества • между менеджерами и рабочими • Повышение производительности • Разработка новой продукции

• Ориентация на потребителя • TQC (всеобщий контроль качества) • Роботизация • КК кружки • Система предложений • Автоматизация • Дисциплина на рабочем месте • ТРМ (всеобщий уход за оборудованием) • • • Канбан Повышение качества Точно вовремя Нуль дефектов Работа малых групп Отношения сотрудничества • между менеджерами и рабочими • Повышение производительности • Разработка новой продукции

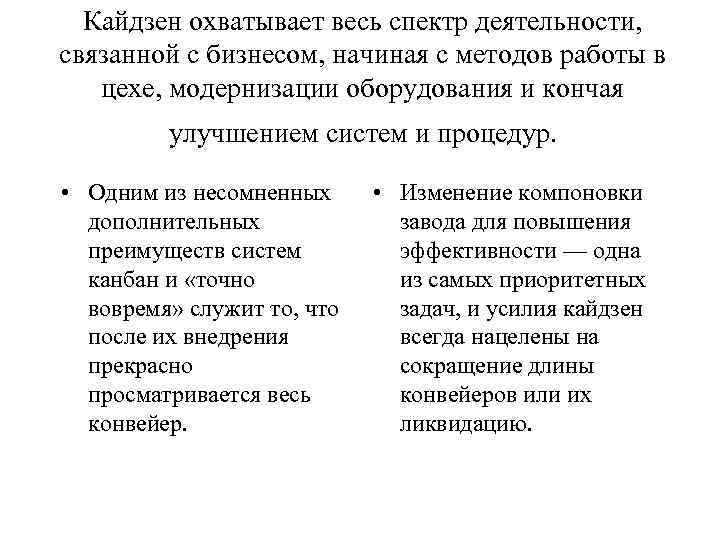

Кайдзен охватывает весь спектр деятельности, связанной с бизнесом, начиная с методов работы в цехе, модернизации оборудования и кончая улучшением систем и процедур. • Одним из несомненных дополнительных преимуществ систем канбан и «точно вовремя» служит то, что после их внедрения прекрасно просматривается весь конвейер. • Изменение компоновки завода для повышения эффективности — одна из самых приоритетных задач, и усилия кайдзен всегда нацелены на сокращение длины конвейеров или их ликвидацию.

Кайдзен охватывает весь спектр деятельности, связанной с бизнесом, начиная с методов работы в цехе, модернизации оборудования и кончая улучшением систем и процедур. • Одним из несомненных дополнительных преимуществ систем канбан и «точно вовремя» служит то, что после их внедрения прекрасно просматривается весь конвейер. • Изменение компоновки завода для повышения эффективности — одна из самых приоритетных задач, и усилия кайдзен всегда нацелены на сокращение длины конвейеров или их ликвидацию.

Задачи кайдзен 1. Стремиться к наивысшему качеству при максимальной эффективности. 2. Обслуживать минимум запасов. 3. Ликвидировать тяжелую работу. 4. Использовать инструменты и оборудование, позволяющие повысить качество и эффективность, одновременно облегчая труд. 5. Стимулировать стремление к постоянному совершенствованию на основе командной работы и сотрудничества.

Задачи кайдзен 1. Стремиться к наивысшему качеству при максимальной эффективности. 2. Обслуживать минимум запасов. 3. Ликвидировать тяжелую работу. 4. Использовать инструменты и оборудование, позволяющие повысить качество и эффективность, одновременно облегчая труд. 5. Стимулировать стремление к постоянному совершенствованию на основе командной работы и сотрудничества.

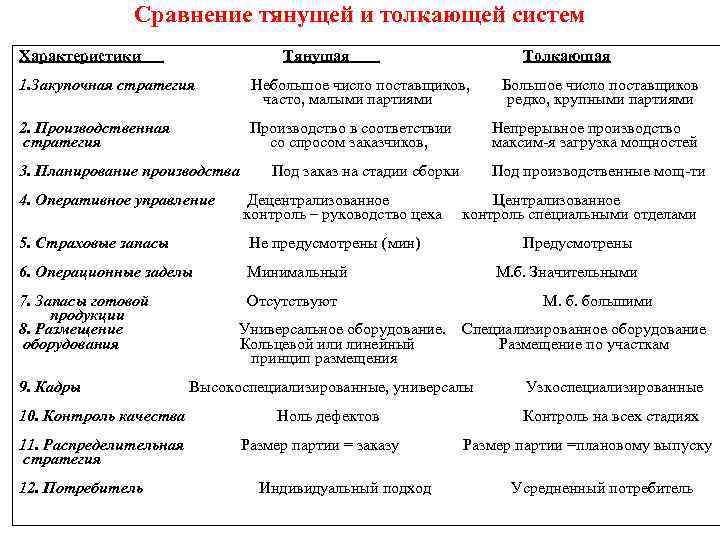

Сравнение тянущей и толкающей систем Характеристики Тянущая Толкающая 1. Закупочная стратегия Небольшое число поставщиков, Большое число поставщиков часто, малыми партиями редко, крупными партиями 2. Производственная стратегия 3. Планирование производства Производство в соответствии Непрерывное производство со спросом заказчиков, максим-я загрузка мощностей Под заказ на стадии сборки Под производственные мощ-ти 4. Оперативное управление Децентрализованное Централизованное контроль – руководство цеха контроль специальными отделами 5. Страховые запасы Не предусмотрены (мин) Предусмотрены 6. Операционные заделы Минимальный М. б. Значительными 7. Запасы готовой Отсутствуют М. б. большими продукции 8. Размещение Универсальное оборудование. Специализированное оборудования Кольцевой или линейный Размещение по участкам принцип размещения 9. Кадры Высокоспециализированные, универсалы Узкоспециализированные 10. Контроль качества 11. Распределительная стратегия Ноль дефектов Контроль на всех стадиях Размер партии = заказу Размер партии =плановому выпуску 12. Потребитель Индивидуальный подход Усредненный потребитель

Сравнение тянущей и толкающей систем Характеристики Тянущая Толкающая 1. Закупочная стратегия Небольшое число поставщиков, Большое число поставщиков часто, малыми партиями редко, крупными партиями 2. Производственная стратегия 3. Планирование производства Производство в соответствии Непрерывное производство со спросом заказчиков, максим-я загрузка мощностей Под заказ на стадии сборки Под производственные мощ-ти 4. Оперативное управление Децентрализованное Централизованное контроль – руководство цеха контроль специальными отделами 5. Страховые запасы Не предусмотрены (мин) Предусмотрены 6. Операционные заделы Минимальный М. б. Значительными 7. Запасы готовой Отсутствуют М. б. большими продукции 8. Размещение Универсальное оборудование. Специализированное оборудования Кольцевой или линейный Размещение по участкам принцип размещения 9. Кадры Высокоспециализированные, универсалы Узкоспециализированные 10. Контроль качества 11. Распределительная стратегия Ноль дефектов Контроль на всех стадиях Размер партии = заказу Размер партии =плановому выпуску 12. Потребитель Индивидуальный подход Усредненный потребитель

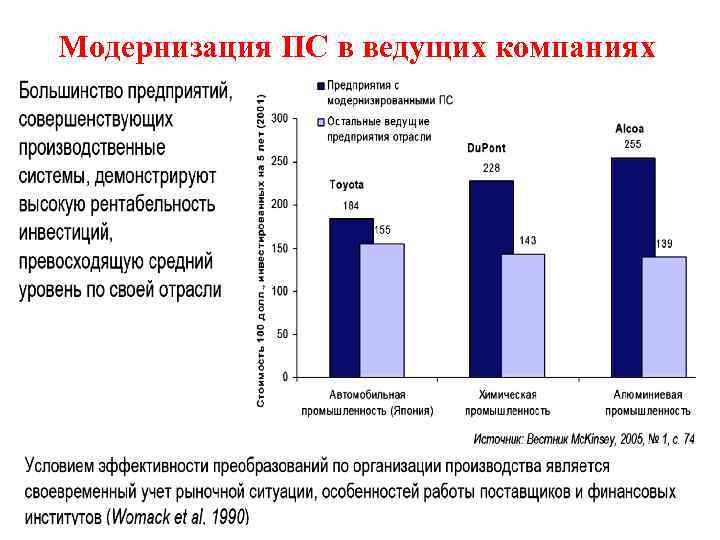

Модернизация ПС в ведущих компаниях

Модернизация ПС в ведущих компаниях

Состояние ПС в РФ

Состояние ПС в РФ

Методы построения ПС

Методы построения ПС

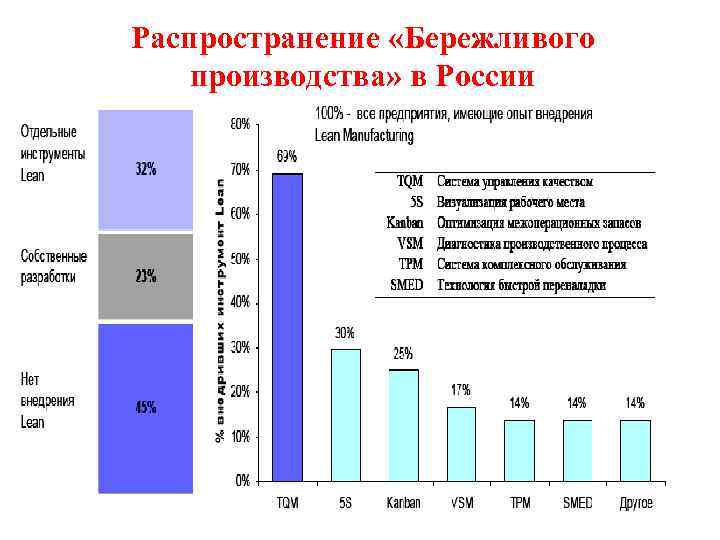

Распространение «Бережливого производства» в России

Распространение «Бережливого производства» в России

• Управление качеством

• Управление качеством

Системы управления качеством Total Quality Management 6 сигм

Системы управления качеством Total Quality Management 6 сигм

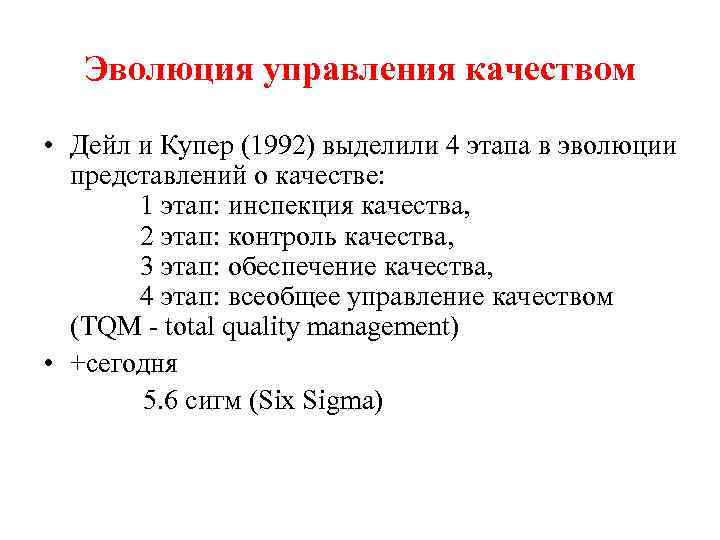

Эволюция управления качеством • Дейл и Купер (1992) выделили 4 этапа в эволюции представлений о качестве: 1 этап: инспекция качества, 2 этап: контроль качества, 3 этап: обеспечение качества, 4 этап: всеобщее управление качеством (TQM - total quality management) • +сегодня 5. 6 сигм (Six Sigma)

Эволюция управления качеством • Дейл и Купер (1992) выделили 4 этапа в эволюции представлений о качестве: 1 этап: инспекция качества, 2 этап: контроль качества, 3 этап: обеспечение качества, 4 этап: всеобщее управление качеством (TQM - total quality management) • +сегодня 5. 6 сигм (Six Sigma)

Качеством должны управлять все Качество – в «капиллярах» . Каждый менеджер должен управлять качеством. Бум «постановки управления качеством» проходит, а управление качеством остается в производственной рутине. Организовать работу так, чтобы через некоторое время не было отдельного управления качеством: Отдельных пачек документов Отдельных подразделений и специально выделенных людей А было качество как «здравый смысл» - т. е. общепринято.

Качеством должны управлять все Качество – в «капиллярах» . Каждый менеджер должен управлять качеством. Бум «постановки управления качеством» проходит, а управление качеством остается в производственной рутине. Организовать работу так, чтобы через некоторое время не было отдельного управления качеством: Отдельных пачек документов Отдельных подразделений и специально выделенных людей А было качество как «здравый смысл» - т. е. общепринято.

Причины изменения качества • Длительная выживаемость компаний определяется не аккумуляцией доходов, а инновациями, исследованиями, образованием и постоянным совершенствованием системы в целом. Чтобы оптимизировать ее, менеджеры должны понимать природу вариаций и ее логический результат. • На протяжении многих лет мир следовал теории Ф. В. Тейлора, согласно которой неизбежные вариации любой производственной системы связывались с плохой работой рабочих. • Однако именно снижение вариаций лежит в основе непрерывного, никогда не заканчивающегося процесса совершенствования.

Причины изменения качества • Длительная выживаемость компаний определяется не аккумуляцией доходов, а инновациями, исследованиями, образованием и постоянным совершенствованием системы в целом. Чтобы оптимизировать ее, менеджеры должны понимать природу вариаций и ее логический результат. • На протяжении многих лет мир следовал теории Ф. В. Тейлора, согласно которой неизбежные вариации любой производственной системы связывались с плохой работой рабочих. • Однако именно снижение вариаций лежит в основе непрерывного, никогда не заканчивающегося процесса совершенствования.

Концептуальные положения об изменчивости 1. Все вариации имеют свои причины. Имеются четыре основных типа причин. • Общие причины (соттоп саиsеs)- множество всегда присутствующих факторов, влияние каждого из которых в отдельности мало, ими определяются случайные отклонения в ежедневной, еженедельной или ежемесячной работе. Совместное влияние таких факторов часто называют системной изменчивостью или изменчивостью (вариабельностью), присущей системе. • Специальные причины (sреcial саиsеs)- факторы, которые спорадически выводят систему из присущей ей вариабельности, проявляют себя экстремальными точками на кривых или характерным распределением данных в имеющемся наборе, как правило, можно отследить к конкретному источнику. • Вмешательство (tатреring) —вариации, вызванные излишними регулировками в попытке компенсировать вариации из-за общих причин. • Структурные вариации (structural variation) — регулярные, систематические изменения вданных. Типичным примером могут служить сезонные отклонения и долгосрочные тенденции; 2. Каждый тип требует совершенно различных управляющих действий. • в отношении специальных причин - нужны временные данные, и если они сигналят о наличии причины, следует исследовать ее источник, выявив его, - предупредить возможность повторения причины. • в отношении общих причин –нужно глубинное знание процесса или системы, подлежащей улучшению, постоянное наблюдение, которое помогает выявить фундаментальные изменения, в которых нуждается система. 3. Если все вариации в системе вызваны общими причинами, система стабильна. Практическая ценность стабильной системы состоит в том, что ее выходные результаты предсказуемы в пределах некоторого диапазона или границ. Например, если стабильная система поступления заказов обрабатывает от 30 до 60 заказов в день, она редко выйдет за пределы меньше 30 или больше 60. • Если некоторое отклонение есть следствие специальных причин, система нестабильна, т. к. невозможно предсказать, когда появится следующая специальная причина и, нельзя предсказать диапазон вариаций. Если, например, система поступления заказов нестабильна и подвержена специальным причинам вариаций, ее пропускная способность может случайно упасть ниже 30 или, напротив, вырасти выше 60; Чтобы определить, как много присутствует системных вариаций, нужно выполнить статистические вычисления. и установить допустимые пределы изменений. Эти пределы описывают диапазон вариаций, которые, как ожидается, присутствуют в процессе вследствие влияния общих причин. Вычисление допустимых пределов позволяет менеджерам предсказать с некоторым уровнем доверия будущие характеристики процесса. • Перечисленные семь фундаментальных положений создают основу для улучшения управленческой эффективности.

Концептуальные положения об изменчивости 1. Все вариации имеют свои причины. Имеются четыре основных типа причин. • Общие причины (соттоп саиsеs)- множество всегда присутствующих факторов, влияние каждого из которых в отдельности мало, ими определяются случайные отклонения в ежедневной, еженедельной или ежемесячной работе. Совместное влияние таких факторов часто называют системной изменчивостью или изменчивостью (вариабельностью), присущей системе. • Специальные причины (sреcial саиsеs)- факторы, которые спорадически выводят систему из присущей ей вариабельности, проявляют себя экстремальными точками на кривых или характерным распределением данных в имеющемся наборе, как правило, можно отследить к конкретному источнику. • Вмешательство (tатреring) —вариации, вызванные излишними регулировками в попытке компенсировать вариации из-за общих причин. • Структурные вариации (structural variation) — регулярные, систематические изменения вданных. Типичным примером могут служить сезонные отклонения и долгосрочные тенденции; 2. Каждый тип требует совершенно различных управляющих действий. • в отношении специальных причин - нужны временные данные, и если они сигналят о наличии причины, следует исследовать ее источник, выявив его, - предупредить возможность повторения причины. • в отношении общих причин –нужно глубинное знание процесса или системы, подлежащей улучшению, постоянное наблюдение, которое помогает выявить фундаментальные изменения, в которых нуждается система. 3. Если все вариации в системе вызваны общими причинами, система стабильна. Практическая ценность стабильной системы состоит в том, что ее выходные результаты предсказуемы в пределах некоторого диапазона или границ. Например, если стабильная система поступления заказов обрабатывает от 30 до 60 заказов в день, она редко выйдет за пределы меньше 30 или больше 60. • Если некоторое отклонение есть следствие специальных причин, система нестабильна, т. к. невозможно предсказать, когда появится следующая специальная причина и, нельзя предсказать диапазон вариаций. Если, например, система поступления заказов нестабильна и подвержена специальным причинам вариаций, ее пропускная способность может случайно упасть ниже 30 или, напротив, вырасти выше 60; Чтобы определить, как много присутствует системных вариаций, нужно выполнить статистические вычисления. и установить допустимые пределы изменений. Эти пределы описывают диапазон вариаций, которые, как ожидается, присутствуют в процессе вследствие влияния общих причин. Вычисление допустимых пределов позволяет менеджерам предсказать с некоторым уровнем доверия будущие характеристики процесса. • Перечисленные семь фундаментальных положений создают основу для улучшения управленческой эффективности.

Total Quality Management Всеобщее управление качеством - это философия организации, которая основана на стремлении к качеству и практике управления, которая приводит к всеобщему качеству, отсюда качество - это не то, что Вам приходится отслеживать или добавлять на каком-то этапе производственного процесса, это сама сущность организации (Бове и Тилл)

Total Quality Management Всеобщее управление качеством - это философия организации, которая основана на стремлении к качеству и практике управления, которая приводит к всеобщему качеству, отсюда качество - это не то, что Вам приходится отслеживать или добавлять на каком-то этапе производственного процесса, это сама сущность организации (Бове и Тилл)

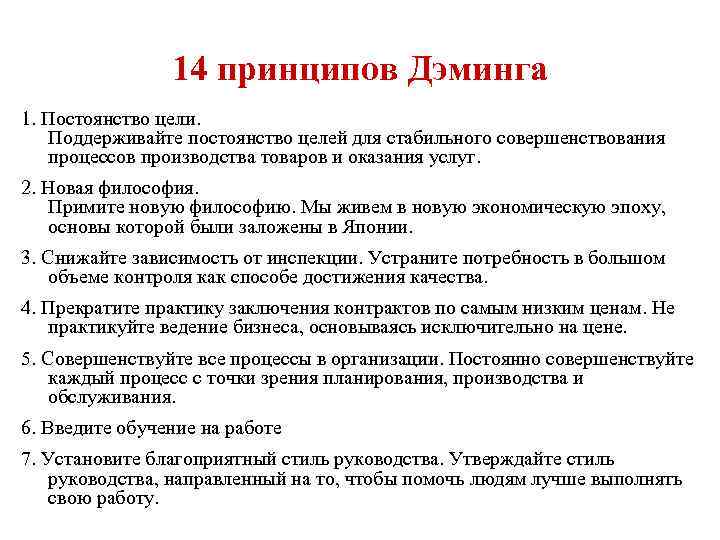

14 принципов Дэминга 1. Постоянство цели. Поддерживайте постоянство целей для стабильного совершенствования процессов производства товаров и оказания услуг. 2. Новая философия. Примите новую философию. Мы живем в новую экономическую эпоху, основы которой были заложены в Японии. 3. Снижайте зависимость от инспекции. Устраните потребность в большом объеме контроля как способе достижения качества. 4. Прекратите практику заключения контрактов по самым низким ценам. Не практикуйте ведение бизнеса, основываясь исключительно на цене. 5. Совершенствуйте все процессы в организации. Постоянно совершенствуйте каждый процесс с точки зрения планирования, производства и обслуживания. 6. Введите обучение на работе 7. Установите благоприятный стиль руководства. Утверждайте стиль руководства, направленный на то, чтобы помочь людям лучше выполнять свою работу.

14 принципов Дэминга 1. Постоянство цели. Поддерживайте постоянство целей для стабильного совершенствования процессов производства товаров и оказания услуг. 2. Новая философия. Примите новую философию. Мы живем в новую экономическую эпоху, основы которой были заложены в Японии. 3. Снижайте зависимость от инспекции. Устраните потребность в большом объеме контроля как способе достижения качества. 4. Прекратите практику заключения контрактов по самым низким ценам. Не практикуйте ведение бизнеса, основываясь исключительно на цене. 5. Совершенствуйте все процессы в организации. Постоянно совершенствуйте каждый процесс с точки зрения планирования, производства и обслуживания. 6. Введите обучение на работе 7. Установите благоприятный стиль руководства. Утверждайте стиль руководства, направленный на то, чтобы помочь людям лучше выполнять свою работу.

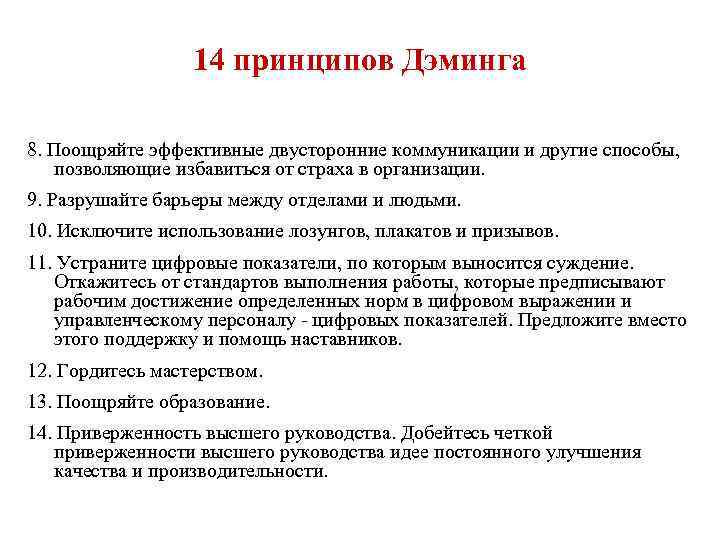

14 принципов Дэминга 8. Поощряйте эффективные двусторонние коммуникации и другие способы, позволяющие избавиться от страха в организации. 9. Разрушайте барьеры между отделами и людьми. 10. Исключите использование лозунгов, плакатов и призывов. 11. Устраните цифровые показатели, по которым выносится суждение. Откажитесь от стандартов выполнения работы, которые предписывают рабочим достижение определенных норм в цифровом выражении и управленческому персоналу - цифровых показателей. Предложите вместо этого поддержку и помощь наставников. 12. Гордитесь мастерством. 13. Поощряйте образование. 14. Приверженность высшего руководства. Добейтесь четкой приверженности высшего руководства идее постоянного улучшения качества и производительности.

14 принципов Дэминга 8. Поощряйте эффективные двусторонние коммуникации и другие способы, позволяющие избавиться от страха в организации. 9. Разрушайте барьеры между отделами и людьми. 10. Исключите использование лозунгов, плакатов и призывов. 11. Устраните цифровые показатели, по которым выносится суждение. Откажитесь от стандартов выполнения работы, которые предписывают рабочим достижение определенных норм в цифровом выражении и управленческому персоналу - цифровых показателей. Предложите вместо этого поддержку и помощь наставников. 12. Гордитесь мастерством. 13. Поощряйте образование. 14. Приверженность высшего руководства. Добейтесь четкой приверженности высшего руководства идее постоянного улучшения качества и производительности.

Спираль Джурана (стадии непрерывного развития работ по УК) 1. Исследования рынка. 2. Разработка проектного задания. 3. Проектно- конструкторские работы. 4. Составление технических условий. 5. Разработка технологий и подготовка производства. 6. Материально-техническое снабжение. 7. Изготовление инструментов и контрольно-измерительных средств. 8. Производство. 9. Контроль процесса производства. 10. Контроль готовой продукции. 11. Испытание рабочих характеристик продукции. 11. 1 Упаковка и хранение. 12. Сбыт. 13. Техническое обслуживание. 14. Утилизация. 15. Исследование рынка.

Спираль Джурана (стадии непрерывного развития работ по УК) 1. Исследования рынка. 2. Разработка проектного задания. 3. Проектно- конструкторские работы. 4. Составление технических условий. 5. Разработка технологий и подготовка производства. 6. Материально-техническое снабжение. 7. Изготовление инструментов и контрольно-измерительных средств. 8. Производство. 9. Контроль процесса производства. 10. Контроль готовой продукции. 11. Испытание рабочих характеристик продукции. 11. 1 Упаковка и хранение. 12. Сбыт. 13. Техническое обслуживание. 14. Утилизация. 15. Исследование рынка.

“Домик качества” – таблица представления данных для QFD-анализа

“Домик качества” – таблица представления данных для QFD-анализа

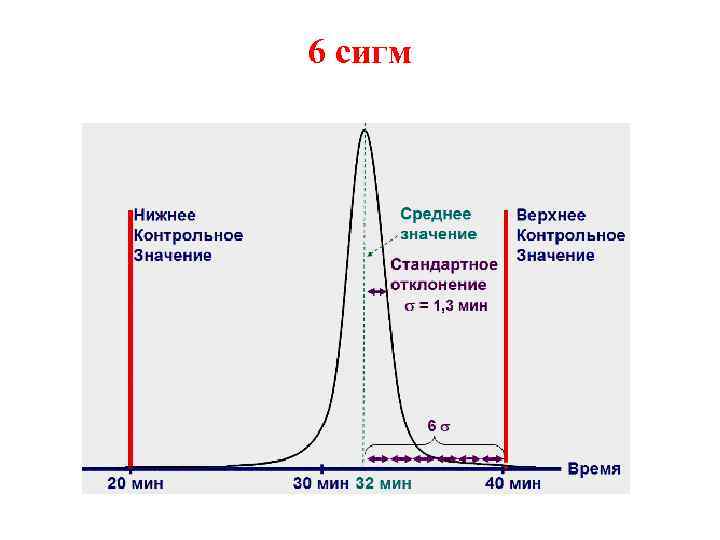

6 сигм (Six Sigma) Основу системы качества Six Sigma составляет оценка отклонений фактических показателей процесса от кривой нормального распределения отклонений (σ) Единицу измерения отклонений в статистике принято называть <сигмой> - σ

6 сигм (Six Sigma) Основу системы качества Six Sigma составляет оценка отклонений фактических показателей процесса от кривой нормального распределения отклонений (σ) Единицу измерения отклонений в статистике принято называть <сигмой> - σ

6 сигм

6 сигм

Роли и обязанности В системе «Шесть сигм» используется механизм обучения и тренинга. Роли: Чемпионы • Спонсоры • Мастера черного пояса • Черные пояса • Зеленые пояса • Желтые пояса

Роли и обязанности В системе «Шесть сигм» используется механизм обучения и тренинга. Роли: Чемпионы • Спонсоры • Мастера черного пояса • Черные пояса • Зеленые пояса • Желтые пояса

Роли и обязанности Чемпион - это обычно один из высших руководителей, знающий идеологию "шесть сигм" и активно стремящийся к её успешному внедрению Спонсоры - это владельцы процессов, которые помогают инициативе "шесть сигм" и координируют соответствующую деятельность в пределах своей ответственности

Роли и обязанности Чемпион - это обычно один из высших руководителей, знающий идеологию "шесть сигм" и активно стремящийся к её успешному внедрению Спонсоры - это владельцы процессов, которые помогают инициативе "шесть сигм" и координируют соответствующую деятельность в пределах своей ответственности

Роли и обязанности Мастера черного пояса - это лица, обладающие наивысшими техническими и организационными умениями. Они обеспечивают техническое руководство программами "шесть сигм". Черные пояса - это лица, прошедшие обучение и тренинг по специальной программе, и посвящающие работе над проектами "шесть сигм" от 50 до 100% своего времени.

Роли и обязанности Мастера черного пояса - это лица, обладающие наивысшими техническими и организационными умениями. Они обеспечивают техническое руководство программами "шесть сигм". Черные пояса - это лица, прошедшие обучение и тренинг по специальной программе, и посвящающие работе над проектами "шесть сигм" от 50 до 100% своего времени.

Роли и обязанности Зеленые пояса - это лидеры конкретных проектов, возглавляющие соответствующие команды. Они получают уменьшенный курс обучения (6 -10 дней), и в отличие от черных поясов тратят на проекты "шесть сигм" лишь небольшую часть своего времени. Желтые пояса - это зачастую временные рабочие, которые прошли вводное обучение инструментам DMAIC, чтобы могли осознанно участвовать в работе команд, возглавляемых черными и зелеными поясами

Роли и обязанности Зеленые пояса - это лидеры конкретных проектов, возглавляющие соответствующие команды. Они получают уменьшенный курс обучения (6 -10 дней), и в отличие от черных поясов тратят на проекты "шесть сигм" лишь небольшую часть своего времени. Желтые пояса - это зачастую временные рабочие, которые прошли вводное обучение инструментам DMAIC, чтобы могли осознанно участвовать в работе команд, возглавляемых черными и зелеными поясами