Производственная логистика .ppt

- Количество слайдов: 24

Производственная логистика

Производственная логистика

Производственная логистика — это наука и практика управления материальными потоками внутри предприятий, создающих ма териальные блага или оказывающих такие материальные услуги, как хранение, фасовка, упаковка, укладка и т. д.

Производственная логистика — это наука и практика управления материальными потоками внутри предприятий, создающих ма териальные блага или оказывающих такие материальные услуги, как хранение, фасовка, упаковка, укладка и т. д.

Основные положения логистической концепции организации производства: n n n n минимизация запасов; минимизация времени на выполнение основных и транспортно складских операций; отказ от изготовления серий деталей, на которые нет заказа покупателей; устранение простоев оборудования; обязательное устранение брака; устранение нерациональных внутризаводских перевозок; превращение поставщиков из противостоящей стороны в доброжелательных партнеров.

Основные положения логистической концепции организации производства: n n n n минимизация запасов; минимизация времени на выполнение основных и транспортно складских операций; отказ от изготовления серий деталей, на которые нет заказа покупателей; устранение простоев оборудования; обязательное устранение брака; устранение нерациональных внутризаводских перевозок; превращение поставщиков из противостоящей стороны в доброжелательных партнеров.

«Толкающая система» – система организации производства, в которой предметы труда, поступающие на производственный участок, не заказываются у предыдущего технологического звена. МП «выталкивается» получателю по команде, поступающей на передающее звено из центральной системы управления производством.

«Толкающая система» – система организации производства, в которой предметы труда, поступающие на производственный участок, не заказываются у предыдущего технологического звена. МП «выталкивается» получателю по команде, поступающей на передающее звено из центральной системы управления производством.

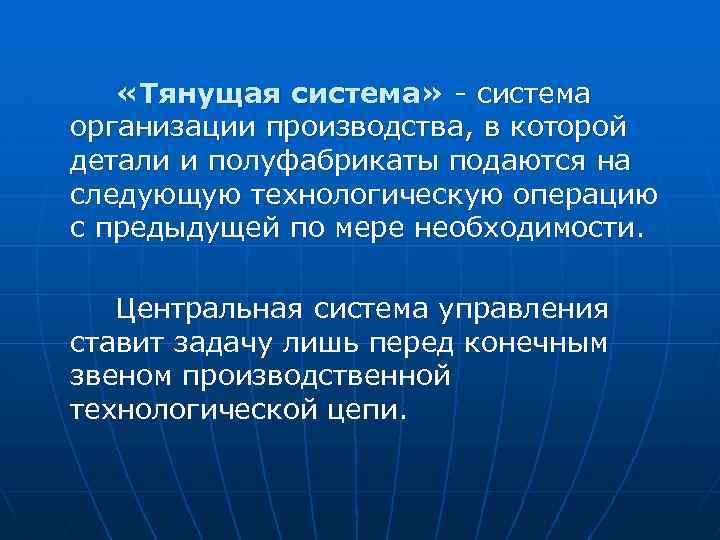

«Тянущая система» система организации производства, в которой детали и полуфабрикаты подаются на следующую технологическую операцию с предыдущей по мере необходимости. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи.

«Тянущая система» система организации производства, в которой детали и полуфабрикаты подаются на следующую технологическую операцию с предыдущей по мере необходимости. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи.

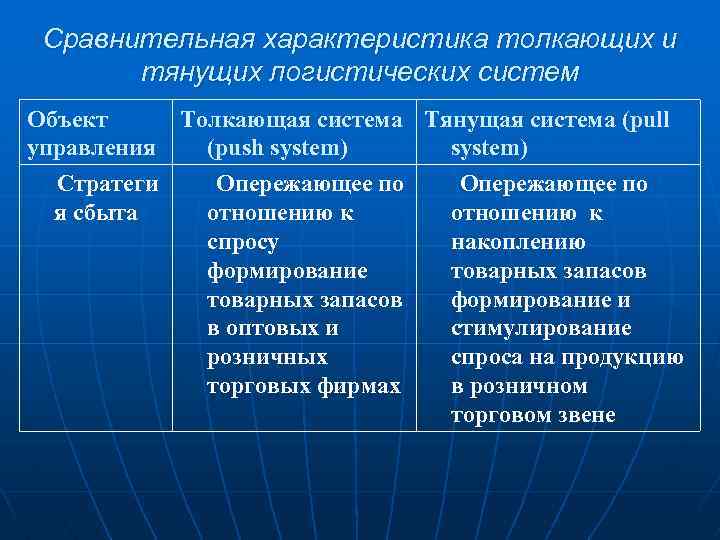

Сравнительная характеристика толкающих и тянущих логистических систем Объект Толкающая система Тянущая система (pull управления (push system) Стратеги Опережающее по я сбыта отношению к спросу накоплению формирование товарных запасов формирование и в оптовых и стимулирование розничных спроса на продукцию торговых фирмах в розничном торговом звене

Сравнительная характеристика толкающих и тянущих логистических систем Объект Толкающая система Тянущая система (pull управления (push system) Стратеги Опережающее по я сбыта отношению к спросу накоплению формирование товарных запасов формирование и в оптовых и стимулирование розничных спроса на продукцию торговых фирмах в розничном торговом звене

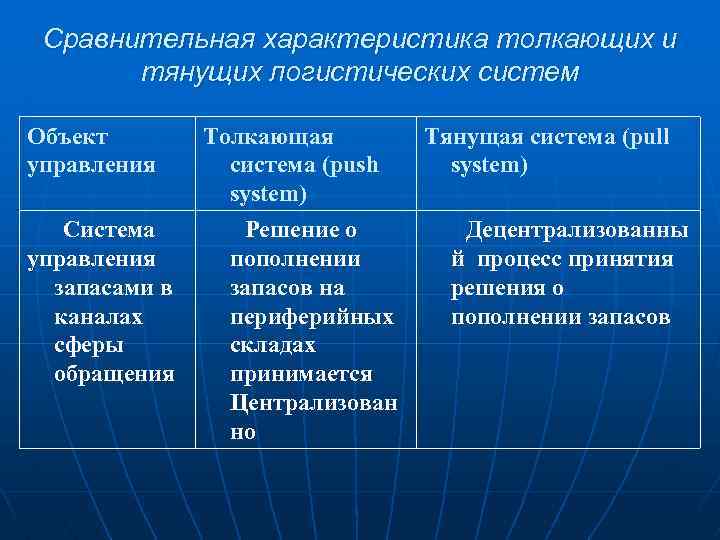

Сравнительная характеристика толкающих и тянущих логистических систем Объект управления Система управления запасами в каналах сферы обращения Толкающая система (push system) Решение о пополнении запасов на периферийных складах принимается Централизован но Тянущая система (pull system) Децентрализованны й процесс принятия решения о пополнении запасов

Сравнительная характеристика толкающих и тянущих логистических систем Объект управления Система управления запасами в каналах сферы обращения Толкающая система (push system) Решение о пополнении запасов на периферийных складах принимается Централизован но Тянущая система (pull system) Децентрализованны й процесс принятия решения о пополнении запасов

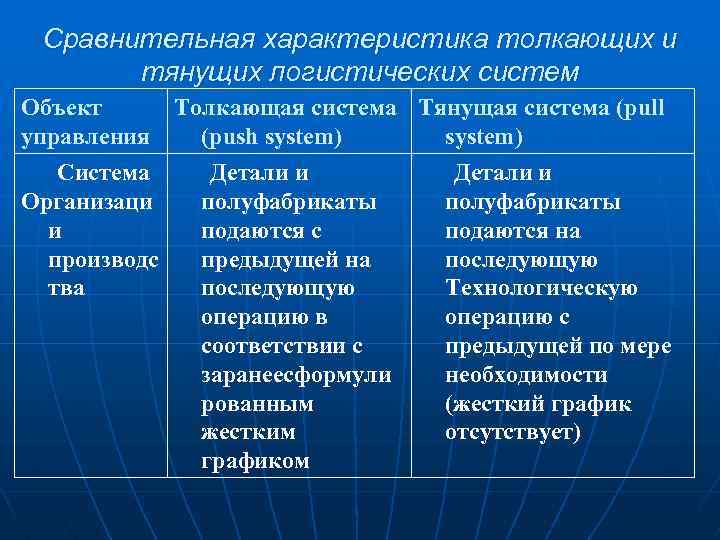

Сравнительная характеристика толкающих и тянущих логистических систем Объект Толкающая система Тянущая система (pull управления (push system) Система Детали и Организаци полуфабрикаты и подаются с подаются на производс предыдущей на последующую тва последующую Технологическую операцию в операцию с соответствии с предыдущей по мере заранеесформули необходимости рованным (жесткий график жестким отсутствует) графиком

Сравнительная характеристика толкающих и тянущих логистических систем Объект Толкающая система Тянущая система (pull управления (push system) Система Детали и Организаци полуфабрикаты и подаются с подаются на производс предыдущей на последующую тва последующую Технологическую операцию в операцию с соответствии с предыдущей по мере заранеесформули необходимости рованным (жесткий график жестким отсутствует) графиком

ЗАДАЧИ ПРОИЗВОДСТВЕННОЙ ЛОГИСТИКИ ПРОСТРАНСТВЕ (непоточное производство) 1) разработка типовой схемы движения предметов труда (ТСД ПТ); 2) оптимизация состава станочного парка производственных участков;

ЗАДАЧИ ПРОИЗВОДСТВЕННОЙ ЛОГИСТИКИ ПРОСТРАНСТВЕ (непоточное производство) 1) разработка типовой схемы движения предметов труда (ТСД ПТ); 2) оптимизация состава станочного парка производственных участков;

ЗАДАЧИ ПРОИЗВОДСТВЕННОЙ ЛОГИСТИКИ ВО ВРЕМЕНИ (непоточное производство) Оптимизация организации производственного процесса, включающая: n расчет длительности производственного цикла партий деталей; n расчет оптимального размера партии; n расчет длительности производственного цикла изделия; n составление оптимального заказа с использованием правила 80 20.

ЗАДАЧИ ПРОИЗВОДСТВЕННОЙ ЛОГИСТИКИ ВО ВРЕМЕНИ (непоточное производство) Оптимизация организации производственного процесса, включающая: n расчет длительности производственного цикла партий деталей; n расчет оптимального размера партии; n расчет длительности производственного цикла изделия; n составление оптимального заказа с использованием правила 80 20.

1) ТСД ПТ проектируется по двум структурным группам характеристик: предметной и маршрутной. Предметная группа параметров описывает всю годовую номенклатуру данного предприятия и выделяет однородные предметы труда, которые можно передавать между производственными подразделениями по одному организационно технологическому маршруту, а внутри каждого производственного подразделения – по типовому технологическому маршруту или групповому технологическому процессу.

1) ТСД ПТ проектируется по двум структурным группам характеристик: предметной и маршрутной. Предметная группа параметров описывает всю годовую номенклатуру данного предприятия и выделяет однородные предметы труда, которые можно передавать между производственными подразделениями по одному организационно технологическому маршруту, а внутри каждого производственного подразделения – по типовому технологическому маршруту или групповому технологическому процессу.

Маршрутная группа параметров определяет рациональную последовательность производственных подразделений, участвующих в изготовлении данной однородной группы деталей и сборочных единиц, а также рациональную последовательность типов и видов основного технологического оборудования, применяемого при обработке данной однородной группы деталей.

Маршрутная группа параметров определяет рациональную последовательность производственных подразделений, участвующих в изготовлении данной однородной группы деталей и сборочных единиц, а также рациональную последовательность типов и видов основного технологического оборудования, применяемого при обработке данной однородной группы деталей.

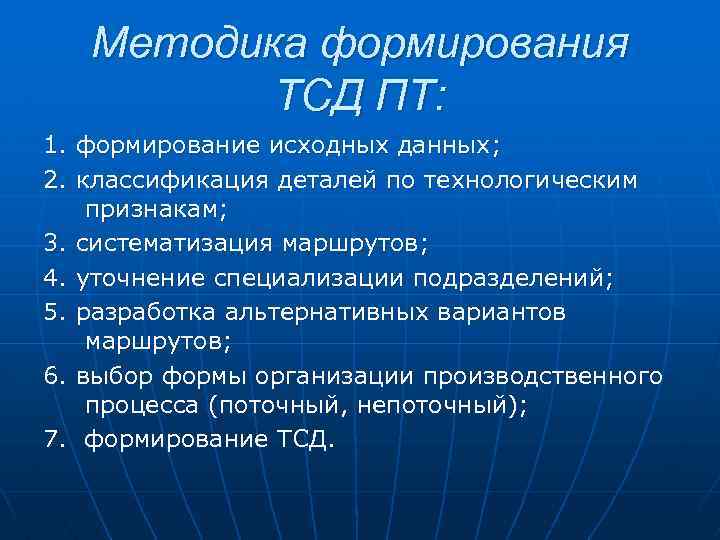

Методика формирования ТСД ПТ: 1. формирование исходных данных; 2. классификация деталей по технологическим признакам; 3. систематизация маршрутов; 4. уточнение специализации подразделений; 5. разработка альтернативных вариантов маршрутов; 6. выбор формы организации производственного процесса (поточный, непоточный); 7. формирование ТСД.

Методика формирования ТСД ПТ: 1. формирование исходных данных; 2. классификация деталей по технологическим признакам; 3. систематизация маршрутов; 4. уточнение специализации подразделений; 5. разработка альтернативных вариантов маршрутов; 6. выбор формы организации производственного процесса (поточный, непоточный); 7. формирование ТСД.

![2) Годовая программа (Nr) определяется по формуле: Nr = [∑tшi * Ni : tшт], 2) Годовая программа (Nr) определяется по формуле: Nr = [∑tшi * Ni : tшт],](https://present5.com/presentation/3/152177970_173905766.pdf-img/152177970_173905766.pdf-14.jpg) 2) Годовая программа (Nr) определяется по формуле: Nr = [∑tшi * Ni : tшт], где tш i Ni – tшт – штучная норма времени на i ю деталь, мин; количество i тых деталей; штучная норма времени на типовую деталь, мин.

2) Годовая программа (Nr) определяется по формуле: Nr = [∑tшi * Ni : tшт], где tш i Ni – tшт – штучная норма времени на i ю деталь, мин; количество i тых деталей; штучная норма времени на типовую деталь, мин.

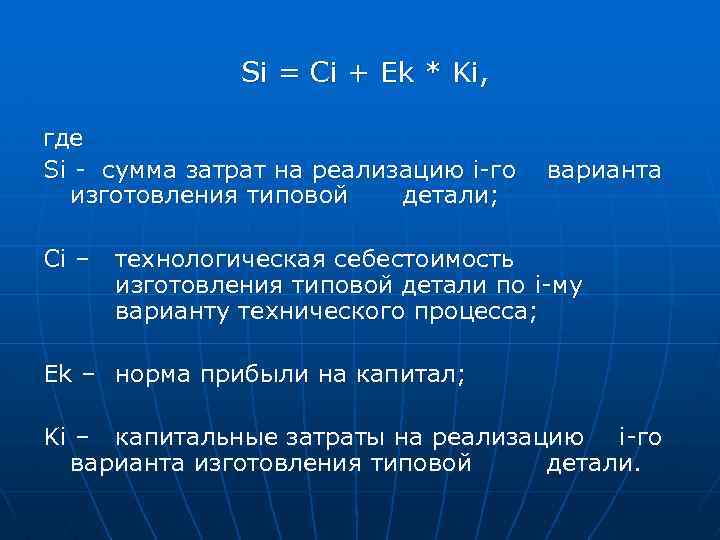

Si = Ci + Ek * Ki, где Si сумма затрат на реализацию i го изготовления типовой детали; варианта Сi – технологическая себестоимость изготовления типовой детали по i му варианту технического процесса; Еk – норма прибыли на капитал; Ki – капитальные затраты на реализацию i го варианта изготовления типовой детали.

Si = Ci + Ek * Ki, где Si сумма затрат на реализацию i го изготовления типовой детали; варианта Сi – технологическая себестоимость изготовления типовой детали по i му варианту технического процесса; Еk – норма прибыли на капитал; Ki – капитальные затраты на реализацию i го варианта изготовления типовой детали.

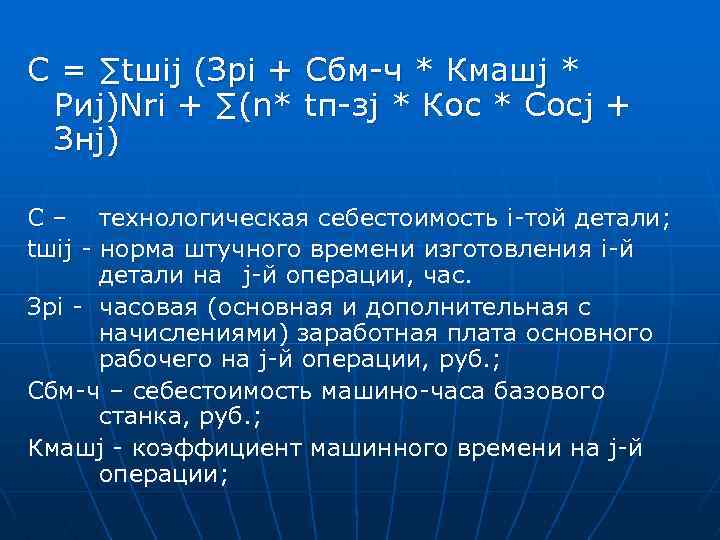

C = ∑tшij (Зрi + Cбм ч * Кмашj * Риj)Nri + ∑(n* tп зj * Кос * Сосj + Знj) C – технологическая себестоимость i той детали; tшij норма штучного времени изготовления i й детали на j й операции, час. Зрi часовая (основная и дополнительная с начислениями) заработная плата основного рабочего на j й операции, руб. ; Cбм ч – себестоимость машино часа базового станка, руб. ; Кмашj коэффициент машинного времени на j й операции;

C = ∑tшij (Зрi + Cбм ч * Кмашj * Риj)Nri + ∑(n* tп зj * Кос * Сосj + Знj) C – технологическая себестоимость i той детали; tшij норма штучного времени изготовления i й детали на j й операции, час. Зрi часовая (основная и дополнительная с начислениями) заработная плата основного рабочего на j й операции, руб. ; Cбм ч – себестоимость машино часа базового станка, руб. ; Кмашj коэффициент машинного времени на j й операции;

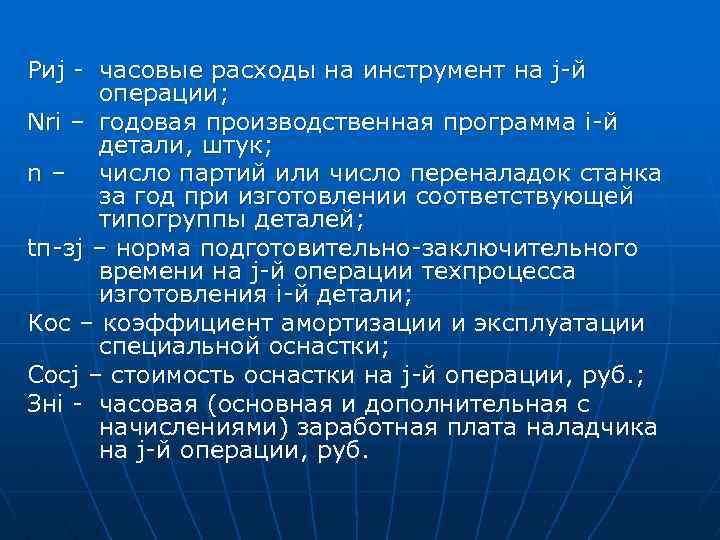

Риj часовые расходы на инструмент на j й операции; Nri – годовая производственная программа i й детали, штук; n – число партий или число переналадок станка за год при изготовлении соответствующей типогруппы деталей; tп зj – норма подготовительно заключительного времени на j й операции техпроцесса изготовления i й детали; Кос – коэффициент амортизации и эксплуатации специальной оснастки; Сосj – стоимость оснастки на j й операции, руб. ; Знi часовая (основная и дополнительная с начислениями) заработная плата наладчика на j й операции, руб.

Риj часовые расходы на инструмент на j й операции; Nri – годовая производственная программа i й детали, штук; n – число партий или число переналадок станка за год при изготовлении соответствующей типогруппы деталей; tп зj – норма подготовительно заключительного времени на j й операции техпроцесса изготовления i й детали; Кос – коэффициент амортизации и эксплуатации специальной оснастки; Сосj – стоимость оснастки на j й операции, руб. ; Знi часовая (основная и дополнительная с начислениями) заработная плата наладчика на j й операции, руб.

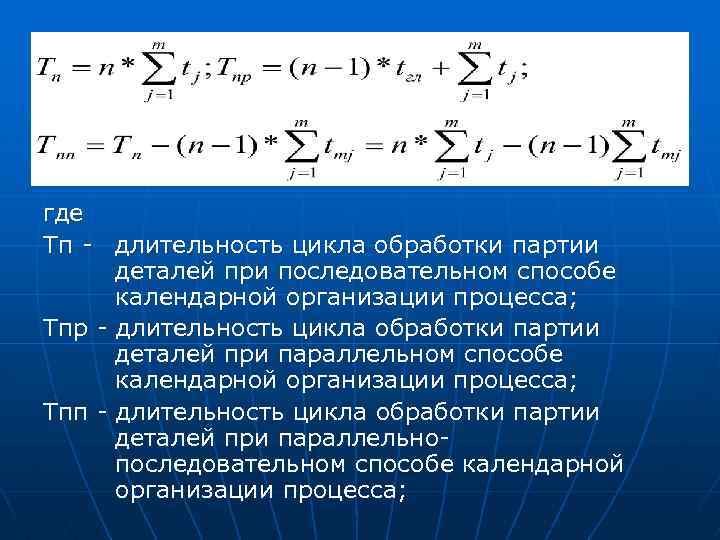

где Тп длительность цикла обработки партии деталей при последовательном способе календарной организации процесса; Тпр длительность цикла обработки партии деталей при параллельном способе календарной организации процесса; Тпп длительность цикла обработки партии деталей при параллельно последовательном способе календарной организации процесса;

где Тп длительность цикла обработки партии деталей при последовательном способе календарной организации процесса; Тпр длительность цикла обработки партии деталей при параллельном способе календарной организации процесса; Тпп длительность цикла обработки партии деталей при параллельно последовательном способе календарной организации процесса;

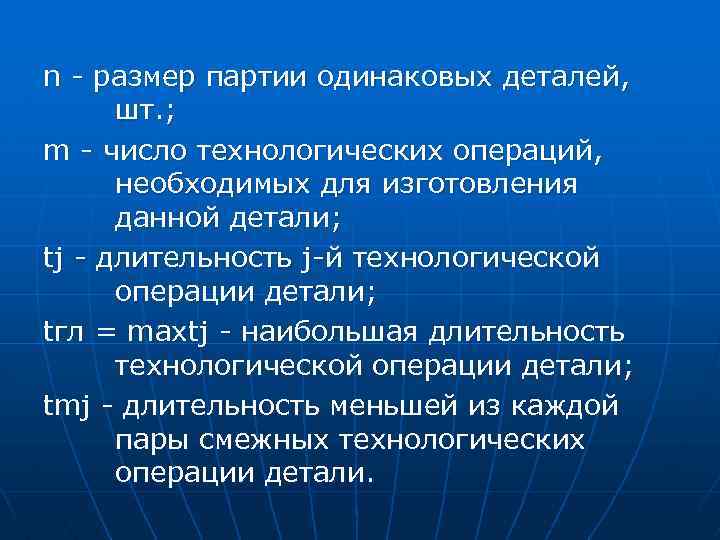

n размер партии одинаковых деталей, шт. ; m число технологических операций, необходимых для изготовления данной детали; tj длительность j й технологической операции детали; tгл = maxtj наибольшая длительность технологической операции детали; tmj длительность меньшей из каждой пары смежных технологических операции детали.

n размер партии одинаковых деталей, шт. ; m число технологических операций, необходимых для изготовления данной детали; tj длительность j й технологической операции детали; tгл = maxtj наибольшая длительность технологической операции детали; tmj длительность меньшей из каждой пары смежных технологических операции детали.

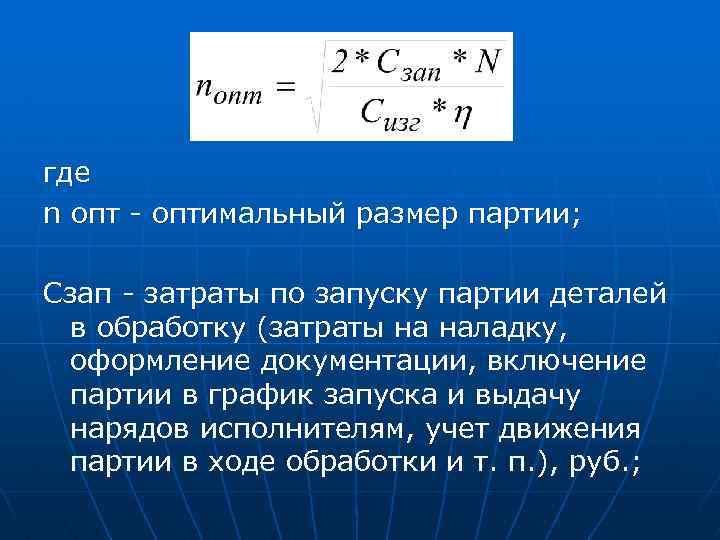

где n оптимальный размер партии; Сзап затраты по запуску партии деталей в обработку (затраты на наладку, оформление документации, включение партии в график запуска и выдачу нарядов исполнителям, учет движения партии в ходе обработки и т. п. ), руб. ;

где n оптимальный размер партии; Сзап затраты по запуску партии деталей в обработку (затраты на наладку, оформление документации, включение партии в график запуска и выдачу нарядов исполнителям, учет движения партии в ходе обработки и т. п. ), руб. ;

Сизг затраты по изготовлению одной детали (материалы, зарплата и другие затраты цеховой себестоимости), руб. ; N количество деталей, которые надо изготовить согласно программе на плановый период, шт. ; η коэффициент потерь от связывания средств в незавершенном производстве, он равен норме прибыли на капитал.

Сизг затраты по изготовлению одной детали (материалы, зарплата и другие затраты цеховой себестоимости), руб. ; N количество деталей, которые надо изготовить согласно программе на плановый период, шт. ; η коэффициент потерь от связывания средств в незавершенном производстве, он равен норме прибыли на капитал.

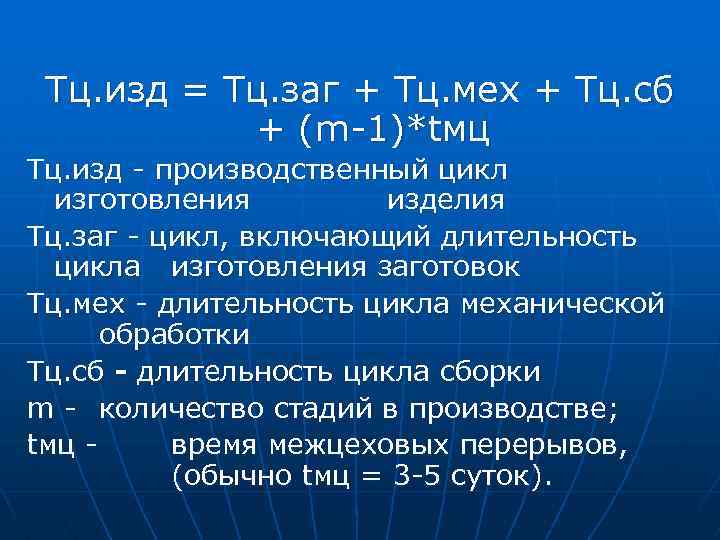

Тц. изд = Тц. заг + Тц. мех + Тц. сб + (m 1)*tмц Тц. изд производственный цикл изготовления изделия Тц. заг цикл, включающий длительность цикла изготовления заготовок Тц. мех длительность цикла механической обработки Тц. сб - длительность цикла сборки m количество стадий в производстве; tмц время межцеховых перерывов, (обычно tмц = 3 5 суток).

Тц. изд = Тц. заг + Тц. мех + Тц. сб + (m 1)*tмц Тц. изд производственный цикл изготовления изделия Тц. заг цикл, включающий длительность цикла изготовления заготовок Тц. мех длительность цикла механической обработки Тц. сб - длительность цикла сборки m количество стадий в производстве; tмц время межцеховых перерывов, (обычно tмц = 3 5 суток).

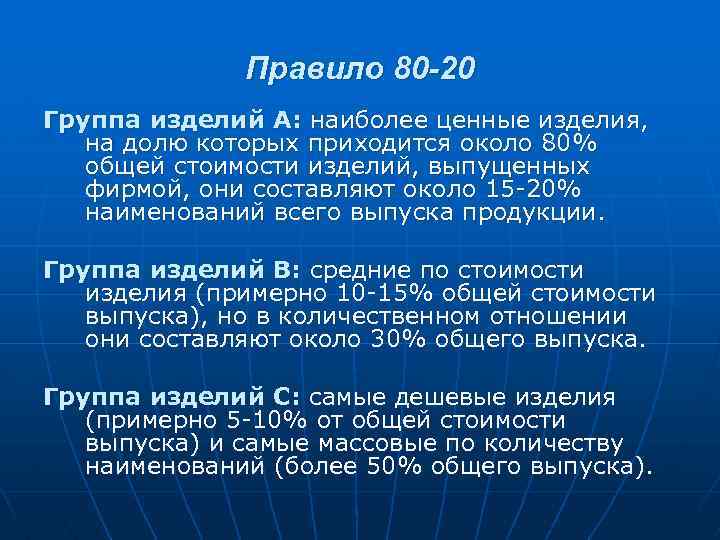

Правило 80 -20 Группа изделий А: наиболее ценные изделия, на долю которых приходится около 80% общей стоимости изделий, выпущенных фирмой, они составляют около 15 20% наименований всего выпуска продукции. Группа изделий В: средние по стоимости изделия (примерно 10 15% общей стоимости выпуска), но в количественном отношении они составляют около 30% общего выпуска. Группа изделий С: самые дешевые изделия (примерно 5 10% от общей стоимости выпуска) и самые массовые по количеству наименований (более 50% общего выпуска).

Правило 80 -20 Группа изделий А: наиболее ценные изделия, на долю которых приходится около 80% общей стоимости изделий, выпущенных фирмой, они составляют около 15 20% наименований всего выпуска продукции. Группа изделий В: средние по стоимости изделия (примерно 10 15% общей стоимости выпуска), но в количественном отношении они составляют около 30% общего выпуска. Группа изделий С: самые дешевые изделия (примерно 5 10% от общей стоимости выпуска) и самые массовые по количеству наименований (более 50% общего выпуска).

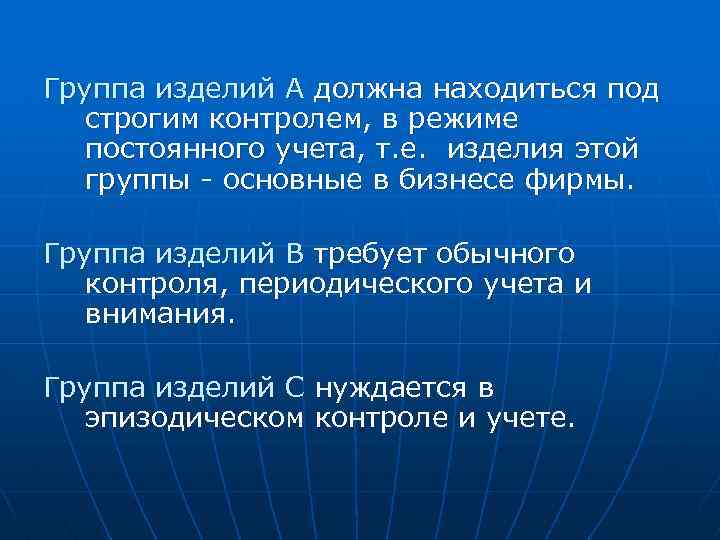

Группа изделий А должна находиться под строгим контролем, в режиме постоянного учета, т. е. изделия этой группы основные в бизнесе фирмы. Группа изделий В требует обычного контроля, периодического учета и внимания. Группа изделий С нуждается в эпизодическом контроле и учете.

Группа изделий А должна находиться под строгим контролем, в режиме постоянного учета, т. е. изделия этой группы основные в бизнесе фирмы. Группа изделий В требует обычного контроля, периодического учета и внимания. Группа изделий С нуждается в эпизодическом контроле и учете.