Бережливое предприятие.pptx

- Количество слайдов: 199

ПРОГРАММА «ДНК МЕНЕДЖМЕНТА» Тренинг «Основы Бережливого предприятия»

Место тренинга в программе ДНК Менеджмента ПРОГРАММА «ДНК Менеджмента» Модуль 1 Установочный семинар Модуль 2 «Основы экономики и финансов предприятия» Модуль 3 «Основы Бережливого предприятия» Модуль 4 «Основы целеполагания, система КПЭ, каскадирование задач» Модуль 5 Эффективная коммуникация и работа в команде 2

Логика тренинга Ключевой вопрос: Как внедрять инструменты в практику своих подчиненных? 3. Роль руководителя в БП 2. Прикладные инструменты БП Ключевой вопрос: Как реализовать инструменты Бережливого предприятия в своем подразделении? 1. Основы БП Ключевой вопрос: Что такое Бережливое предприятие и зачем оно нужно? 3

Дорожная карта тренинга 3. 2. 1. Роль руководителя в БП • Мышление руководителя • Коммуникация руководителя • Действия руководителя Прикладные инструменты БП • Инструменты сбора информации • Инструменты оптимизации процессов • Инструменты оптимизации рабочего места Основы БП 4 • • Зачем нужно БП? Что такое БП? 8 видов потерь КАЙЗЕН и ЦИКЛ PDCA

Правила работы на тренинге § Соблюдение регламента § Отключение мобильной связи § Активное участие 5

Дорожная карта тренинга Содержание: 1. Зачем нужно БП: • Связь БП со стратегией Группы Метинвест • Как будет организовано БП в Группе Метинвест 2. Что такое БП: • Определение БП • Характеристики БП • Принципы БП 3. Основы: 8 видов потерь • 3 категории действий • 8 видов потерь 4. Основы: принцип постоянного совершенствования • Кайзен • Цикл PDCA • Оптимизация 6

Зачем нужно Бережливое предприятие: 1. Связь БП со стратегией Группы Метинвест 2. Как будет организовано БП в Группе Метинвест 7

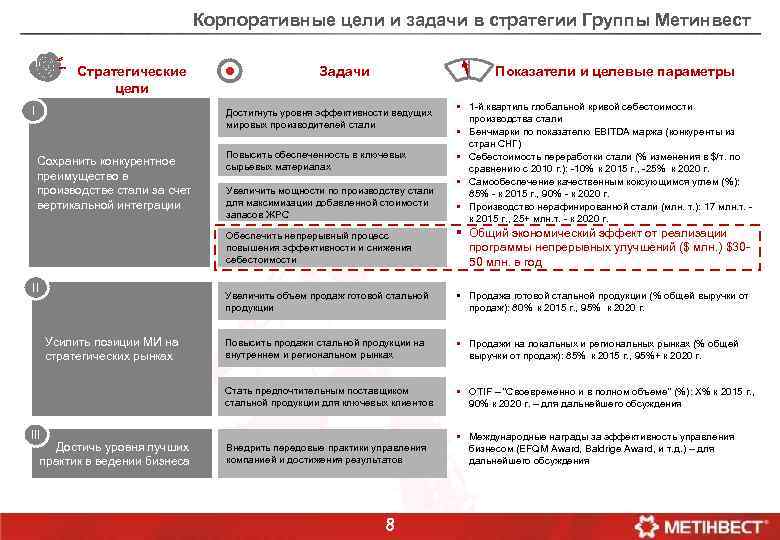

Корпоративные цели и задачи в стратегии Группы Метинвест Стратегические цели Задачи Показатели и целевые параметры Увеличить мощности по производству стали для максимизации добавленной стоимости запасов ЖРС § 1 -й квартиль глобальной кривой себестоимости производства стали § Бенчмарки по показателю EBITDA маржа (конкуренты из стран СНГ) § Себестоимость переработки стали (% изменения в $/т. по сравнению с 2010 г. ): -10% к 2015 г. , -25% к 2020 г. § Самообеспечение качественным коксующимся углем (%): 85% - к 2015 г. , 90% - к 2020 г. § Производство нерафинированной стали (млн. т. ): 17 млн. т. - к 2015 г. , 25+ млн. т. - к 2020 г. Обеспечить непрерывный процесс повышения эффективности и снижения себестоимости § Общий экономический эффект от реализации программы непрерывных улучшений ($ млн. ) $3050 млн. в год Увеличить объем продаж готовой стальной продукции § Продажа готовой стальной продукции (% общей выручки от продаж): 80% к 2015 г. , 95% к 2020 г. Повысить продажи стальной продукции на внутреннем и региональном рынках § Продажи на локальных и региональных рынках (% общей выручки от продаж): 85% к 2015 г. , 95%+ к 2020 г. Стать предпочтительным поставщиком стальной продукции для ключевых клиентов I § OTIF – "Своевременно и в полном объеме" (%): X% к 2015 г. , 90% к 2020 г. – для дальнейшего обсуждения Внедрить передовые практики управления компанией и достижения результатов § Международные награды за эффективность управления бизнесом (EFQM Award, Baldrige Award, и т. д. ) – для дальнейшего обсуждения Достигнуть уровня эффективности ведущих мировых производителей стали Сохранить конкурентное преимущество в производстве стали за счет вертикальной интеграции II Усилить позиции МИ на стратегических рынках III Достичь уровня лучших практик в ведении бизнеса Повысить обеспеченность в ключевых сырьевых материалах 8

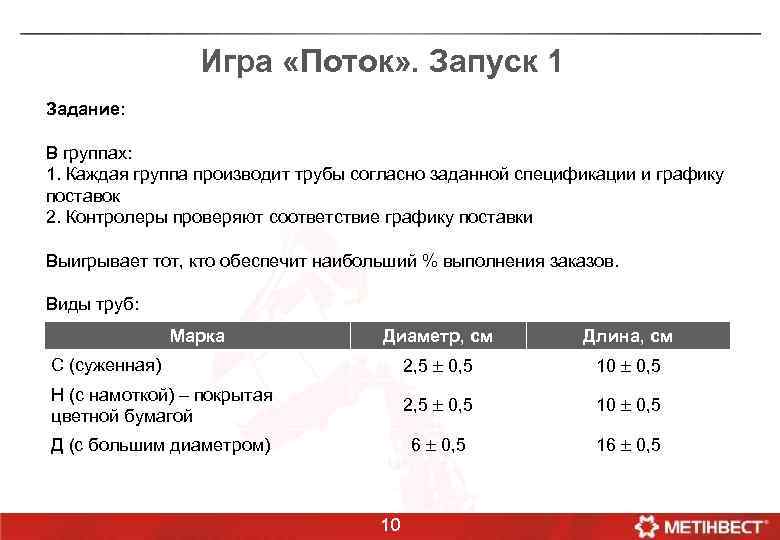

Игра «Поток» . Запуск 1 Задание: В группах: 1. Каждая группа производит трубы согласно заданной спецификации и графику поставок 2. Контролеры проверяют соответствие графику поставки Выигрывает тот, кто обеспечит наибольший % выполнения заказов. Виды труб: Марка Диаметр, см С (суженная) Н (с намоткой) – покрытая цветной бумагой Д (с большим диаметром) 9 Длина, см

Игра «Поток» . Запуск 1 Задание: В группах: 1. Каждая группа производит трубы согласно заданной спецификации и графику поставок 2. Контролеры проверяют соответствие графику поставки Выигрывает тот, кто обеспечит наибольший % выполнения заказов. Виды труб: Марка Диаметр, см Длина, см С (суженная) 2, 5 0, 5 10 0, 5 Н (с намоткой) – покрытая цветной бумагой 2, 5 0, 5 10 0, 5 Д (с большим диаметром) 6 0, 5 10

Что такое Бережливое предприятие: 1. Определение БП 2. Характеристики БП 3. Принципы БП 11

История Бережливого предприятия § После второй мировой войны компания. Toyota Motor Corporation озаботилась качеством своих автомобилей, которые существенно уступали американцам. § Руководитель корпорации, Тайити Оно, интегрировал лучший мировой опыт по организации производства, создав в середине 1950 -х годов свою систему организации производства, названную Производственная система Toyota или Toyota Production System (TPS). § Это позволило значительно улучшить качество производимых автомобилей и снизить их себестоимость. К началу 1990 х уже японские автомобили стали эталонами качества в автоиндустрии, и другие автопроизводители стали интересоваться их опытом. § Toyota Production System стала известна в западной интерпретации как Lean production, Lean manufacturing, Lean (англ. lean — «тощий, стройный, без жира» ) – Бережливое производство. § После автомобилестроения концепция Lean была адаптирована к условиям других производств. Постепенно идеи Lean стали успешно применяться в торговле, сфере услуг, коммунальном хозяйстве, здравоохранении, банковской сфере, вооружённых силах и государственном секторе. 12

Бережливое предприятие в отрасли Работу по повышению эффективности, основанную на концепции «Бережливого предприятия» , ведут все основные металлургические компании СНГ 13

Определение: Бережливого предприятия Бережливое предприятие — подход к управлению производством, основанный на постоянном стремлении к устранению потерь. Отправная точка бережливого производства — ценность для потребителя. Ценность — это полезность, присущая продукту с точки зрения потребителя, и находящая отражение в цене продаж и рыночном спросе. «Cердцем» бережливого производства является процесс устранения потерь. Потери — это любое действие, которое потребляет ресурсы, но не создает ценности для потребителя. Пример: Потребителю совершенно не нужно, чтобы готовый продукт или его детали лежали на складе. Тем не менее, при традиционной системе управления складские издержки, а также все расходы, связанные с переделкой, браком и другие косвенные издержки перекладываются на потребителя. 14

Ключевые характеристики Бережливого предприятия Гибкость: § Производство соответствует спросу § Быстрая переналадка оборудования и техники (для обеспечения широкого ассортимента) § Ритмичность производства Оптимальная организация труда: § Рационализация рабочих мест Стабилизация системы менеджмента качества: § «ноль дефектов» : усилия направлены не на устранение возникшего дефекта, а на его предотвращение § «встраивание качества» : автоматический контроль качества и немедленное оповещение о появлении дефекта в процессе производства Доступность информации: § Визуальный менеджмент: информация о процессе и результатах работы наглядна и доступна всем участникам 15

В чем выгода Бережливого предприятия? 16

Бережливое предприятие – означает работать лучше, но не больше Работа Движение Подход «Бережливого предприятия» – сокращение трудозатрат путем трансформации движения в работу за счет совершенствования оборудования или организации производства Ходить с места на место – еще не значит работать Работа – это то, что создает ценность 17

Бережливость без ущерба Производственная система «Бережливого предприятия» – это тип производства, в котором нет ничего лишнего Однако внедрение инструментов «Бережливого предприятия» не должно приводить к дистрофии Вашей производственной системы 18

Любая деятельность может быть улучшена Всегда существует больший потенциал для улучшений, чем Вы представляли себе сначала. Мои друзья, 8 человек, 3 часа Команда Формулы-1, 6 человек, меньше 10 секунд 19

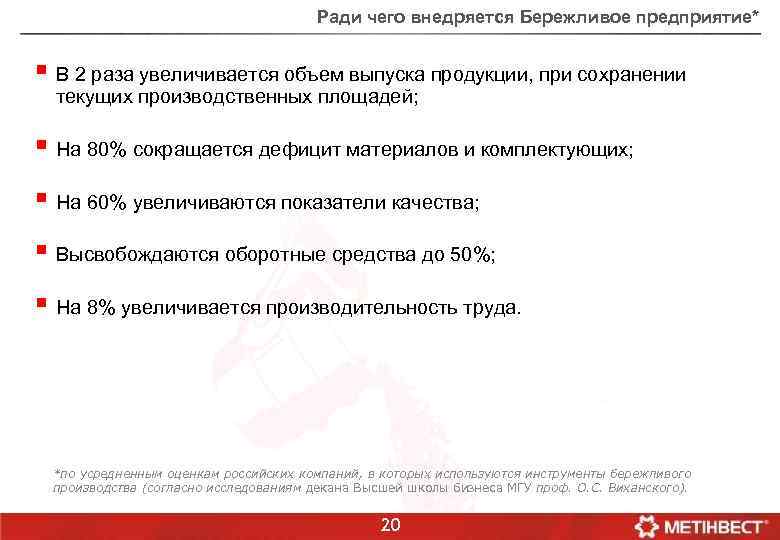

Ради чего внедряется Бережливое предприятие* § В 2 раза увеличивается объем выпуска продукции, при сохранении текущих производственных площадей; § На 80% сокращается дефицит материалов и комплектующих; § На 60% увеличиваются показатели качества; § Высвобождаются оборотные средства до 50%; § На 8% увеличивается производительность труда. *по усредненным оценкам российских компаний, в которых используются инструменты бережливого производства (согласно исследованиям декана Высшей школы бизнеса МГУ проф. О. С. Виханского). 20

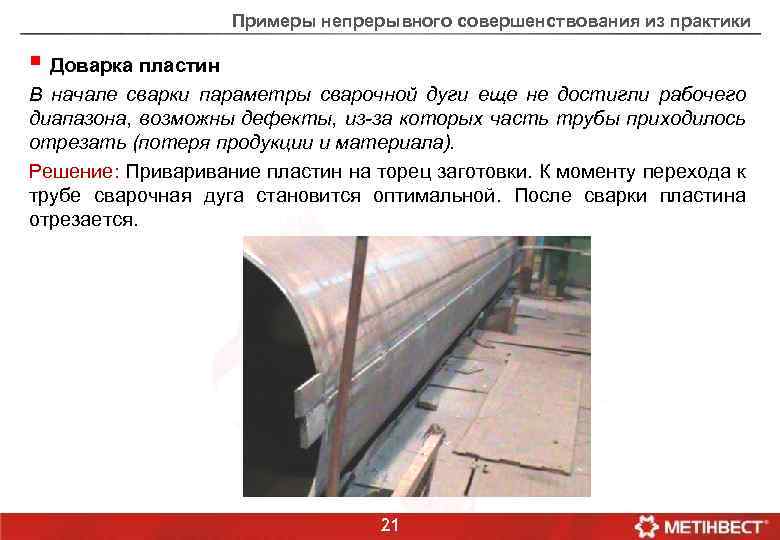

Примеры непрерывного совершенствования из практики § Доварка пластин В начале сварки параметры сварочной дуги еще не достигли рабочего диапазона, возможны дефекты, из-за которых часть трубы приходилось отрезать (потеря продукции и материала). Решение: Привание пластин на торец заготовки. К моменту перехода к трубе сварочная дуга становится оптимальной. После сварки пластина отрезается. 21

Примеры непрерывного совершенствования из практики § Использование бигбэгов Ранее система пылеудаления на финальном этапе выгружала пыль из сито в обычные мешки. Происходила потеря пыли. Решение: использование бигбэгов на передвижной тележке. § Смягчение прокатных роликов Ранее поступавшие от поставщика прокатные ролики ставились сразу на прокатный стан. Но из-за жесткости вновь поставленных роликов (класс жесткости 22) возникали дефекты на трубах, т. к. требовался класс жесткости 16. Решение: обкатка роликов на специальном станке для снижения жесткости до нормы, только после этого происходит их установка на прокатный стан (это обходится дешевле, чем исправление дефектов на трубах). 22

Основы: 8 видов потерь 1. « 3» категории действий 2. « 8» видов потерь 23

Действия с точки зрения добавления ценности продукту Все операции и действия производственного процесса всегда можно разделить на три категории: 1. Действия, создающие ценность для потребителя операции, которые придают продукту именно те свойства или характеристики, за которые платит потребитель (штамповка детали или сварка конструкции) 2. Потери первого рода - действия, не создающие ценность, но неизбежные в силу ряда причин, например технологических (пример: переналадка пресса или контроль сварных швов) 3. Потери второго рода - действия, не создающие ценность, которые можно немедленно исключить из производственного процесса (пример: восстановление брака, ожидание заготовок перед штамповкой или лишнее передвижение и транспортировка) Сконцентрируйте внимание на действиях, которые не создают ценность. В процессе оптимизации производства сперва исключаются потери второго рода, затем сводятся к минимуму потери первого рода 24

8 видов потерь СУЩЕСТВУЕТ 8 ВИДОВ ПОТЕРЬ: 1. Перепроизводство 2. Запасы 3. Oжидание 4. Излишняя обработка 5. Излишнее движение 6. Транспортировка 7. Дефекты 8. Нереализованный потенциал сотрудников 25

Виды потерь (1/3) Производство продукции больше, чем требует потребитель. §Производство «про запас» , без заказов или в количествах больших, чем требует клиент Перепроизводство §Создание документов, отчетов до момента необходимости в них §Поставка в соответствии с предыдущим заказом для последующего, который ещё не заказан (т. е. ещё не требуется) Любые изделия, хранящиеся непосредственно на заводе или за его пределами. Запасы §Запасы сырья, материалов, товаров, готовых изделий §Запасы документов, ожидающих в очереди подписи или подтверждения §Запасы, передаваемые между отдельными этапами процесса §Запасы файлов в компьютере Люди или оборудование перемещаются / перемещают чаще, чем нужно. Излишнее движение §Поиск инструмента, частей, оборудования и т. п. §Поиск работников §Хождение с целью выяснения (получение информации) §Доставание труднодоступного и плохо расположенного инструмента 26

Виды потерь (2/3) Возникает, когда персонал, операции или частично готовая продукция вынуждены дожидаться дальнейших действий, информации или материалов Ожидание (время простоя) Транспортировка §Ожидание поставки сырья, материалов, документации, оборудования §Ожидание инспекции, контроля качества §Ожидание первой качественной единицы после переналадки §Ожидание инструмента, машин §Ожидание другого человека §Ожидание решения Любые перемещения незавершенного производства, материалов, деталей, запасных частей или готовых изделий из одного места в другое, которые не добавляют ценности §Перенос/перевозка материалов, сырья с места на место §Все возвращения на склад §Пересечение транспортных путей (несоответствующий план территории) Излишняя обработка Каждая дополнительная обработка или усилие, сверх требуемого. Использование сложных инструментов, процедур и методик вместо простых §Дублирование всей работы §Многократное повторение одних и тех же действий §Недостаточное количество информации – необходимость переспрашивания §Т. н. « касание больше одного раза» . 27

Виды потерь (3/3) Дефекты Вся неправильно выполненная работа, либо работа, которая требует повторного выполнения или переделывания. §Ошибки в производственном процессе §Бракованные изделия §Исправления в результате плохо выполненной работы предшественника §Неправильные данные или документация Нереализованный Потери времени, идей, навыков, возможностей потенциал сотрудников совершенствования и приобретения опыта из-за невнимательного отношения к сотрудникам, которых некогда выслушать §Работники не вовлечены в процесс совершенствования §Отсутствие мотивации §Неравномерно распределенная работа среди людей §Отсутствие доверия к работникам §Квалификация людей лишь в одной области §Неиспользование талантов, идей, предложений 28

К чему приводят потери § Потери организации – излишние затраты. В результате: § § цена продукции становится выше, чем у конкурентов; предприятие начинает продавать меньше; выручка снижается, затраты растут; предприятие становится неэффективным, на горизонте маячит банкротство. § Поэтому всегда важно удерживать потери на уровне, «приемлемом» для предприятия (независимо от того, как они определяются). 29

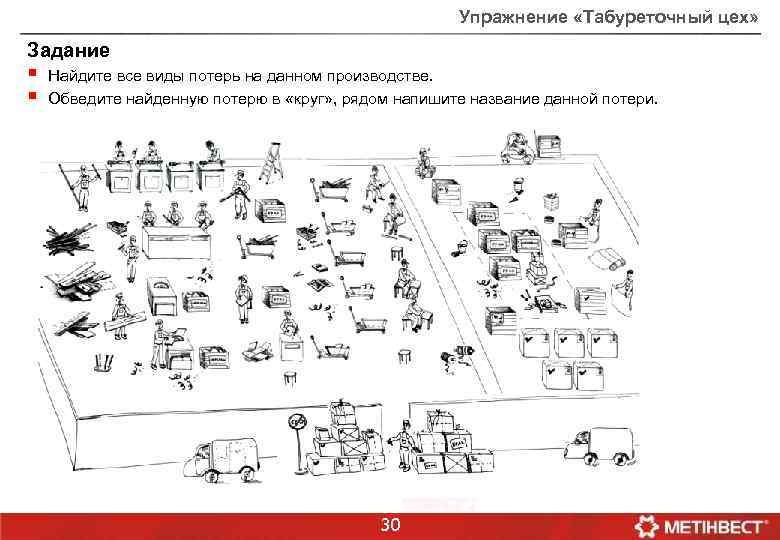

Упражнение «Табуреточный цех» Задание § § Найдите все виды потерь на данном производстве. Обведите найденную потерю в «круг» , рядом напишите название данной потери. 30

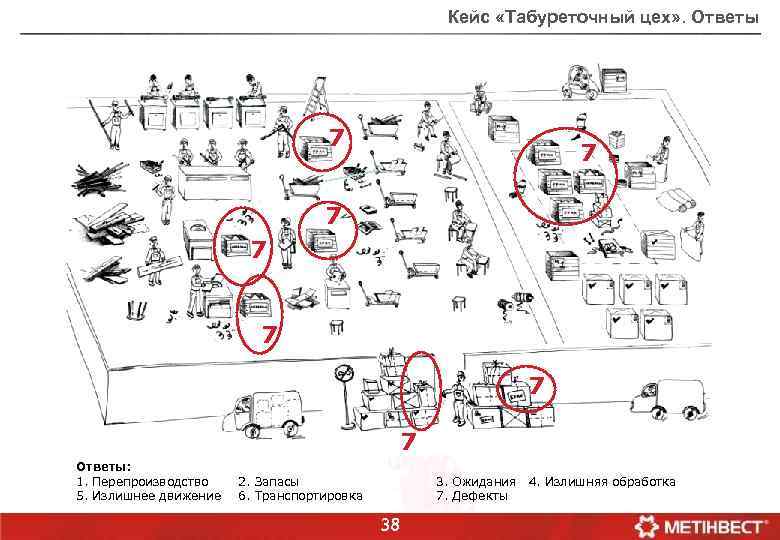

Кейс «Табуреточный цех» . Ответы 1 1 Ответы: 1. Перепроизводство 5. Излишнее движение 2. Запасы 6. Транспортировка 3. Ожидания 7. Дефекты 32 4. Излишняя обработка

Кейс «Табуреточный цех» . Ответы 2 2 2 Ответы: 1. Перепроизводство 5. Излишнее движение 2. Запасы 6. Транспортировка 3. Ожидания 7. Дефекты 33 4. Излишняя обработка

Кейс «Табуреточный цех» . Ответы 3 3 Ответы: 1. Перепроизводство 5. Излишнее движение 2. Запасы 6. Транспортировка 3. Ожидания 7. Дефекты 34 4. Излишняя обработка

Кейс «Табуреточный цех» . Ответы 4 Ответы: 1. Перепроизводство 5. Излишнее движение 2. Запасы 6. Транспортировка 3. Ожидания 7. Дефекты 35 4. Излишняя обработка

Кейс «Табуреточный цех» . Ответы 5 5 Ответы: 1. Перепроизводство 5. Излишнее движение 2. Запасы 6. Транспортировка 3. Ожидания 7. Дефекты 36 4. Излишняя обработка

Кейс «Табуреточный цех» . Ответы 6 6 6 Ответы: 1. Перепроизводство 5. Излишнее движение 2. Запасы 6. Транспортировка 3. Ожидания 7. Дефекты 37 4. Излишняя обработка

Кейс «Табуреточный цех» . Ответы 7 7 7 7 Ответы: 1. Перепроизводство 5. Излишнее движение 2. Запасы 6. Транспортировка 3. Ожидания 7. Дефекты 38 4. Излишняя обработка

ПРОВЕРКА ДОМАШНЕГО ЗАДАНИЯ (ПО МОДУЛЮ «ОСНОВЫ ЭКОНОМИКИ И ФИНАНСОВ ПРЕДПРИЯТИЯ» ) 39

Основы: принцип постоянного совершенствования 1. Кайзен 2. Цикл PDCA 3. Оптимизация 40

В Бережливом предприятии мышление основано на Кайзен: непрерывный процесс совершенствования, в котором участвуют все – и руководители, и рабочие. § Успех зависит не от конкретных методик, а от особенностей управленческой культуры компании - нацеленности на постоянное совершенствование; § Не надо преувеличивать значение разнообразных инструментов и методик - при всей их важности это лишь способ решения конкретных проблем. 41

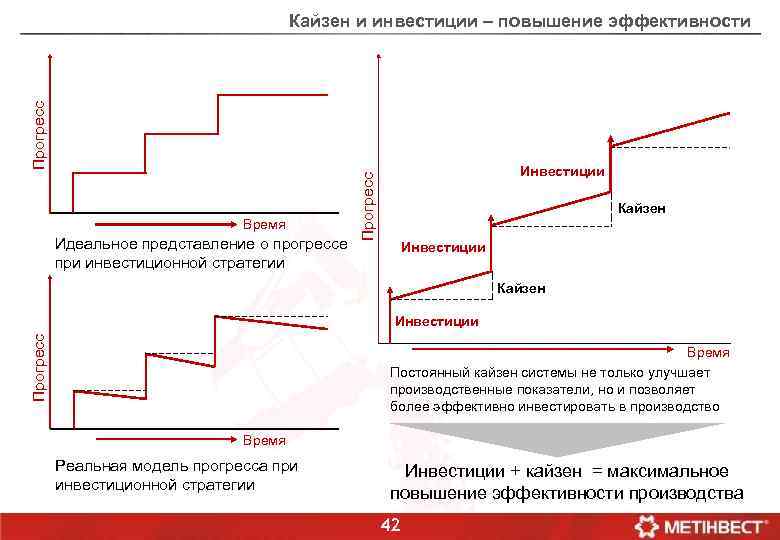

Прогресс Кайзен и инвестиции – повышение эффективности Идеальное представление о прогрессе при инвестиционной стратегии Прогресс Время Инвестиции Кайзен Прогресс Инвестиции Время Постоянный кайзен системы не только улучшает производственные показатели, но и позволяет более эффективно инвестировать в производство Время Реальная модель прогресса при инвестиционной стратегии Инвестиции + кайзен = максимальное повышение эффективности производства 42

Цикл PDCA Совершенствования не заканчивается на достигнутом, а движется по циклу PDCA (Plan-Do-Check-Act): Целеполагание Анализ Реализация Оценка результатов и корректировка 43

Сущность системы Бережливого предприятия Оценка и корректировка Анализ • Регулярная оценка результатов на всех уровнях • Управление знаниями и обмен опытом • Регулярные разборы отклонений • Научные методы/лучшие практики анализа проблем • ZBB-анализ потенциала. . . Лидерство • Диалог с персоналом • Личный пример Реализация Целеполаганиие • Эффективная организация улучшений • Внедрение методов улучшений • Амбициозные цели в рамках системы КПЭ • Индивидуальный подход Лидерство – это драйвер, который «крутит» цикл совершенствования 44

Цикл PDCA Пример PDCA: Упражнение «Поток» Целеполагание Планирование производства: распределение ролей и задач перед началом игры Реализация Изготовление труб Оценка результатов и корректировка Анализ эффективности работы (потерь): «разбор» игры Анализ Разработка стратегии прохождения 2 раунда Принятие решений по изменению организации производства 45

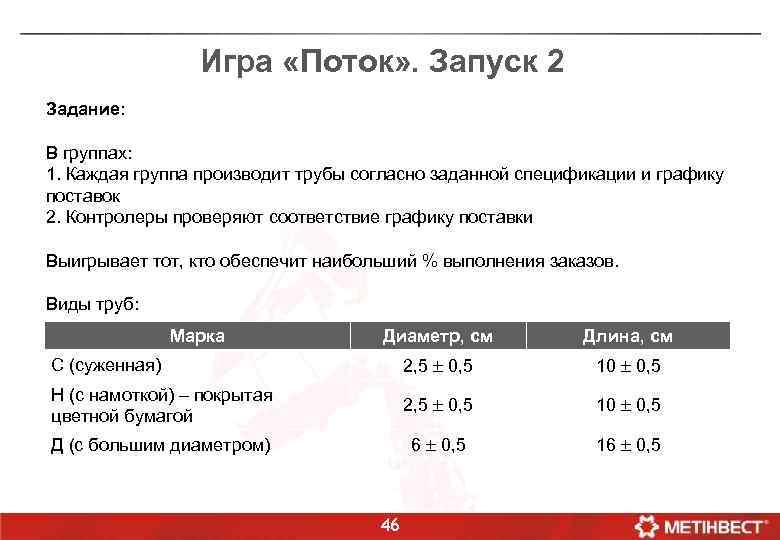

Игра «Поток» . Запуск 2 Задание: В группах: 1. Каждая группа производит трубы согласно заданной спецификации и графику поставок 2. Контролеры проверяют соответствие графику поставки Выигрывает тот, кто обеспечит наибольший % выполнения заказов. Виды труб: Марка Диаметр, см Длина, см С (суженная) 2, 5 0, 5 10 0, 5 Н (с намоткой) – покрытая цветной бумагой 2, 5 0, 5 10 0, 5 Д (с большим диаметром) 6 0, 5 16 0, 5 46

Дискуссия Что такое оптимизация? § Что значит оптимизировать? § Что подлежит оптимизации? § До какой степени нужно оптимизировать? § Как посчитать, насколько успешно мы оптимизировали? § Стоит ли оптимизировать, если затраты превосходят эффект? 47

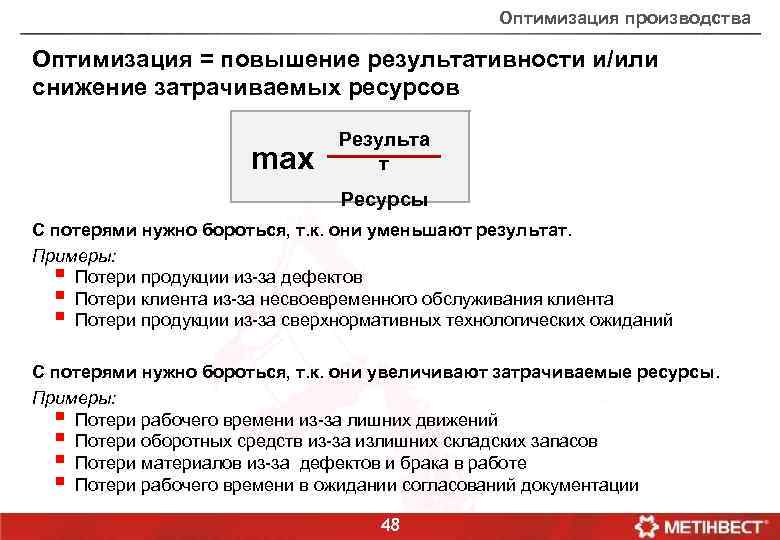

Оптимизация производства Оптимизация = повышение результативности и/или снижение затрачиваемых ресурсов max Результа т Ресурсы С потерями нужно бороться, т. к. они уменьшают результат. Примеры: § Потери продукции из-за дефектов § Потери клиента из-за несвоевременного обслуживания клиента § Потери продукции из-за сверхнормативных технологических ожиданий С потерями нужно бороться, т. к. они увеличивают затрачиваемые ресурсы. Примеры: § Потери рабочего времени из-за лишних движений § Потери оборотных средств из-за излишних складских запасов § Потери материалов из-за дефектов и брака в работе § Потери рабочего времени в ожидании согласований документации 48

Оптимизация и потери Потери Оптимизация: Результа max т Ресурсы Цели оптимизации Разработано «ЭКОПСИ Консалтинг» 49 Проблемы: различие между планом и нормой

Понятие проблемы Проблема – это измеримое различие между текущим состоянием и ожидаемым (планируемым как норма) Случай 2. Недостаточное развитие Случай 1. Отклонение от нормы ПРОБЛЕМА время текущее состояние норма 50

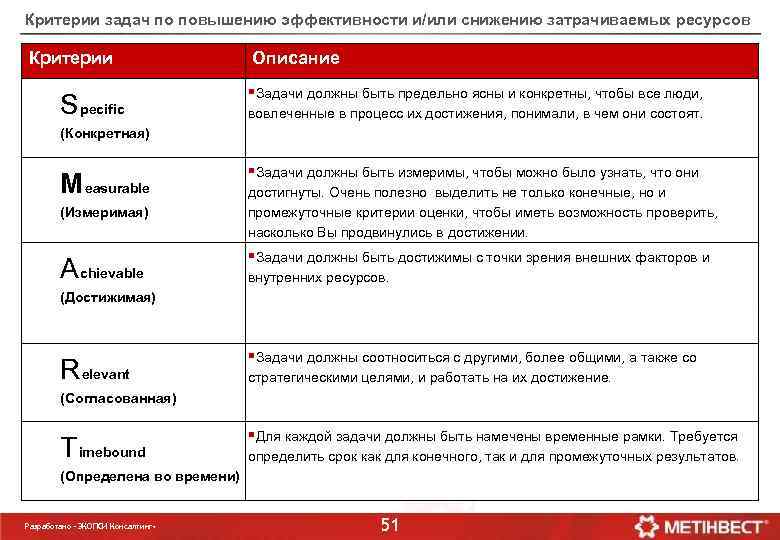

Критерии задач по повышению эффективности и/или снижению затрачиваемых ресурсов Критерии S pecific Описание §Задачи должны быть предельно ясны и конкретны, чтобы все люди, вовлеченные в процесс их достижения, понимали, в чем они состоят. (Конкретная) M easurable (Измеримая) A chievable §Задачи должны быть измеримы, чтобы можно было узнать, что они достигнуты. Очень полезно выделить не только конечные, но и промежуточные критерии оценки, чтобы иметь возможность проверить, насколько Вы продвинулись в достижении. §Задачи должны быть достижимы с точки зрения внешних факторов и внутренних ресурсов. (Достижимая) R elevant §Задачи должны соотноситься с другими, более общими, а также со стратегическими целями, и работать на их достижение. (Согласованная) T imebound §Для каждой задачи должны быть намечены временные рамки. Требуется определить срок как для конечного, так и для промежуточных результатов. (Определена во времени) Разработано «ЭКОПСИ Консалтинг» 51

Упражнение «ПРОБЛЕМА ИЛИ НЕТ? » (ОПРЕДЕЛИТЕ, ЯВЛЯЮТСЯ ЛИ ФОРМУЛИРОВКИ ИЗ РАБОЧЕЙ ТЕТРАДИ ФОРМУЛИРОВКАМИ ПРОБЛЕМ) 52

Проблема – информативнее жалобы Почему так важно формулировать проблемы в терминах разрывов значений показателей «факт – норма» ? § Это объективно (не зависит от мнения отдельных людей); § Это конкретно (определяет область улучшений); § Это информативно (насколько глубока проблема); § Это точка отсчета (можно рассчитать, насколько предлагаемое улучшение исправит ситуацию); Руководство, которое принимает решение по предлагаемому улучшению, может эффективнее оценить предлагаемые изменения и сделать выбор «внедрять/не внедрять» . 53

Дорожная карта тренинга Содержание: 3. 1. Инструменты сбора информации • Хронометраж • Мозговой штурм • Диаграмма Ишикавы • « 5 Почему» 2. Инструменты оптимизации процессов • Бизнес-процесс • Воронка оптимизации • СОП 1. 3. Инструменты оптимизации рабочего места • «Защита от ошибок» • Визуальное управление • Система 5 С 54

Кайзен начинается с GEMBA Gemba на японском языке означает настоящее место — место, где происходит настоящее действие. Для того, чтобы разобраться в ситуации, требуется увидеть все своими глазами и проанализировать на месте. Круг Таичи Оно 55

Инструменты сбора информации • Хронометраж • Мозговой штурм • Диаграмма Ишикавы • « 5 Почему» 56

1. Хронометраж (замеры времени) Технология инструмента: § Замерить время выполнения исследуемой операции с помощью хронометра (обычно 30 замеров) § Вычислить среднее арифметическое Может производиться: § § Во время обычного режима работы В специальном производственном эксперименте Важно: § Выбрать подходящего оператора – опытного, психологически спокойного, выполняющего работу со средним темпом (не спешит и не замедляется) § Вносить в лист только «чистые» замеры (все сделано по технологии, нет лишних движений, нет замедлений) § § Стараться стоять на месте, а не перемещаться (техника безопасности!) Замечать возможности по оптимизации данного рабочего места Разработано «ЭКОПСИ Консалтинг» 57

2. Мозговой штурм Алгоритм проведения: 1. Сформулируйте тему МШ и наглядно ее зафиксируйте 2. Объявите правила МШ: § § § Без критики По одному (слушаем других) Все идеи записываются Нет «плохих» идей, все идеи принимаются Чем больше идей, тем лучше 3. Дайте участникам 1 -3 минуты для того, чтобы придумать ответы на эту тему индивидуально 4. Соберите ответы участников: § § Подход № 1. Участники могут высказывать идеи по очереди, в определенном порядке. Подход № 2. Второй подход является бессистемным, так каждый участник группы может в любое время высказать свои идеи. Важно: § § § все решения фиксируются ведущий поощряет решения, развивающие предыдущие ведущий жестко отсекает попытки критических замечаний 58

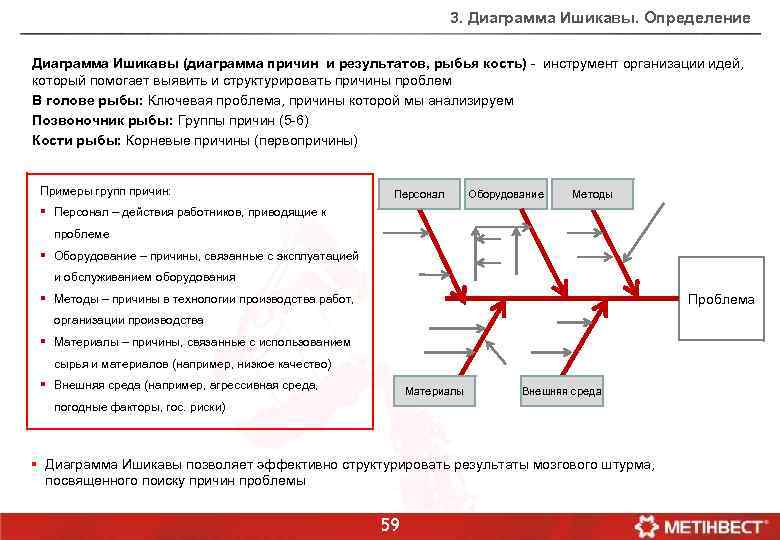

3. Диаграмма Ишикавы. Определение Диаграмма Ишикавы (диаграмма причин и результатов, рыбья кость) - инструмент организации идей, который помогает выявить и структурировать причины проблем В голове рыбы: Ключевая проблема, причины которой мы анализируем Позвоночник рыбы: Группы причин (5 -6) Кости рыбы: Корневые причины (первопричины) Примеры групп причин: Персонал Оборудование Методы § Персонал – действия работников, приводящие к проблеме § Оборудование – причины, связанные с эксплуатацией и обслуживанием оборудования Проблема § Методы – причины в технологии производства работ, организации производства § Материалы – причины, связанные с использованием сырья и материалов (например, низкое качество) § Внешняя среда (например, агрессивная среда, Материалы Внешняя среда погодные факторы, гос. риски) § Диаграмма Ишикавы позволяет эффективно структурировать результаты мозгового штурма, посвященного поиску причин проблемы 59

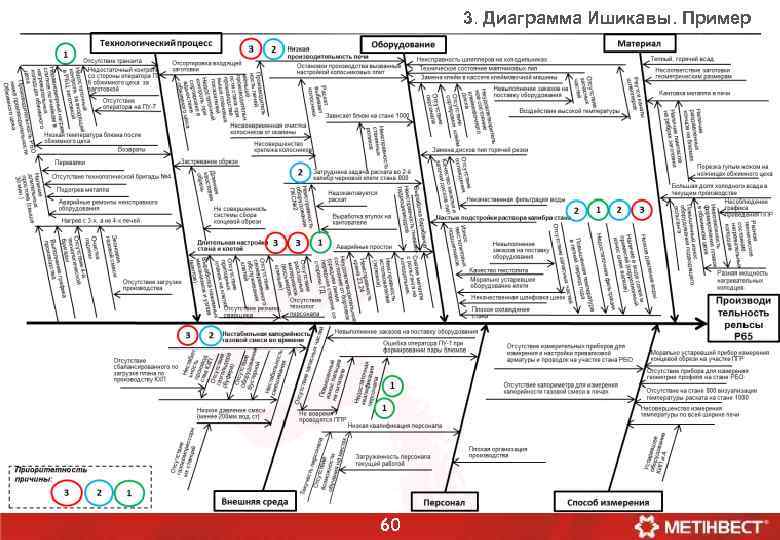

3. Диаграмма Ишикавы. Пример 60

3. Диаграмма Ишикавы. Алгоритм проведения: 1. Сформируйте команду компетентных специалистов 2. Подготовьте шаблон Диаграммы Ишикавы 3. Опишите изучаемую проблему 4. Выявите категории возможных причин и нанесите их на Диаграмму 5. С помощью мозгового штурма выявите всевозможные причины для каждой категории 6. Определите самые важные из выявленных причин 7. Проведите по причинам проверку по месту 61

Упражнение «ЗЛОУМЫШЛЕННИК» (ПОСТРОЙТЕ ДИАГРАММУ ИШИКАВЫ ДЛЯ ОПИСАННОЙ ПРОБЛЕМЫ) 62

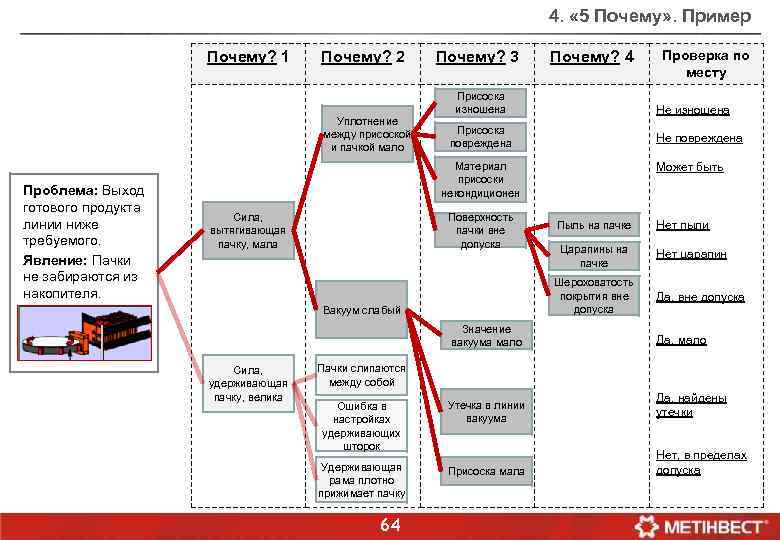

4. « 5 Почему» . Принцип « 5 Почему» : § § Чтобы решить проблему, нужно добраться до корневой причины Чтобы добраться до корневой причины, в большинстве случаев достаточно 5 раз задать вопрос «Почему? » 63

4. « 5 Почему» . Пример Почему? 1 Почему? 2 Уплотнение между присоской и пачкой мало Проблема: Выход готового продукта линии ниже требуемого. Явление: Пачки не забираются из накопителя. Почему? 3 Почему? 4 Присоска изношена Не изношена Присоска повреждена Не повреждена Материал присоски некондиционен Поверхность пачки вне допуска Сила, вытягивающая пачку, мала Значение вакуума мало Сила, удерживающая пачку, велика Может быть Пыль на пачке Царапины на пачке Шероховатость покрытия вне допуска Вакуум слабый Проверка по месту Нет пыли Нет царапин Да, вне допуска Да, мало Пачки слипаются между собой Ошибка в настройках удерживающих шторок Утечка в линии вакуума Удерживающая рама плотно прижимает пачку Присоска мала 64 Да, найдены утечки Нет, в пределах допуска

Инструменты оптимизации процессов • Бизнес-процесс • Воронка оптимизации • СОП 65

Инструменты оптимизации процессов Для оптимизации как производственных, так и административноуправленческих процессов можно применить: § Бизнес-процесс § Воронка оптимизации § СОП 66

1. Бизнес-процесс Суть инструмента: Описание состава и последовательности операций, направленных на достижение заданного результата Чем полезен инструмент: Позволяет формализовать производственные действия и исследовать на предмет дублирования или «пробелов» в ответственности 67

Бизнес-процесс: метод Гилбрета Бизнес-процесс – это установленная последовательность действий для получения работниками ожидаемых результатов Мастер Составляет план производства Кладовщик Выдает сырье Сдает заготовку на переработку Резчик металла Контролер Отрезает заготовку Грузчик Проверяет заготовку нет 68 Заготовка качествен ная? да Отгружает заготовку

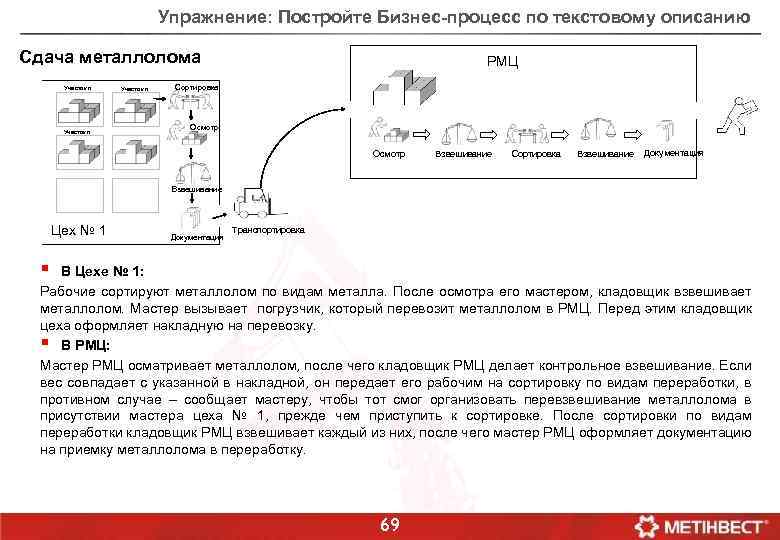

Упражнение: Постройте Бизнес-процесс по текстовому описанию Сдача металлолома Участок n РМЦ Сортировка Осмотр Взвешивание Сортировка Взвешивание Документация Взвешивание Цех № 1 Документация Транспортировка § В Цехе № 1: Рабочие сортируют металлолом по видам металла. После осмотра его мастером, кладовщик взвешивает металлолом. Мастер вызывает погрузчик, который перевозит металлолом в РМЦ. Перед этим кладовщик цеха оформляет накладную на перевозку. § В РМЦ: Мастер РМЦ осматривает металлолом, после чего кладовщик РМЦ делает контрольное взвешивание. Если вес совпадает с указанной в накладной, он передает его рабочим на сортировку по видам переработки, в противном случае – сообщает мастеру, чтобы тот смог организовать перевзвешивание металлолома в присутствии мастера цеха № 1, прежде чем приступить к сортировке. После сортировки по видам переработки кладовщик РМЦ взвешивает каждый из них, после чего мастер РМЦ оформляет документацию на приемку металлолома в переработку. 69

Бизнес-процесс: Сдача металлолома Рабочие цеха № 1 Сортируют металлолом по видам металла Мастер цеха № 1 Осматривает металлолом Вызывает погрузчик Кладовщик Водитель цеха № 1 погрузчика Мастер РМЦ Кладовщик Рабочие РМЦ Взвешивает металлолом Оформляет накладную на перевозку Перевозит металлолом в РМЦ Осматривает металлолом нет Делает контрольное взвешивание Вес совпадает с указанным в накладной? Сортируют металлолом по видам переработки Организует перевзвешивание Оформляет документацию на приемку металлолома в переработку 70 да Взвешивает металлолом по видам переработки

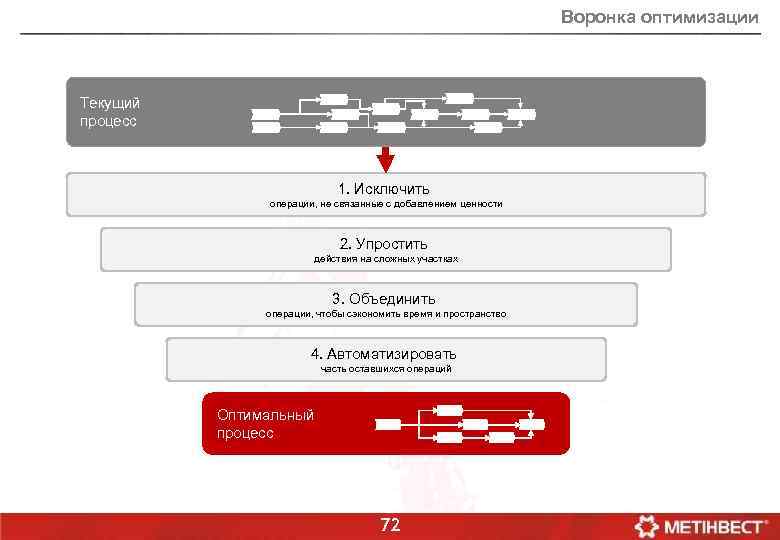

2. Воронка оптимизации Суть инструмента: Пооперационный анализ для оптимизации производственного цикла Чем полезен инструмент: Позволяет более детально рассмотреть производственный процесс и найти возможности для оптимизации 71

Воронка оптимизации Текущий процесс 1. Исключить операции, не связанные с добавлением ценности 2. Упростить действия на сложных участках 3. Объединить операции, чтобы сэкономить время и пространство 4. Автоматизировать часть оставшихся операций Оптимальный процесс 72

Воронка оптимизации. Этапы 1. Исключить операции, не связанные с добавлением ценности Например: § § § Запутанные перемещения Чрезмерный контроль качества Обработка, которая не нужна клиенту Дублирование отчетной документации Запись одной и той же информации на бумажном носителе и в компьютере 73

Воронка оптимизации. Этапы 2. Упростить действия на сложных участках Например: § § § Использование эталонов (шаблонов) для проверки допусков Сдача денежных средств инкассатором в спецмешке, затем пересчет купюр кассиром под видеокамерой Упрощение бланков отчетности 74

Воронка оптимизации. Этапы 3. Объединить операции, чтобы сэкономить время и/или пространство Пример: § § § Выполнение операций параллельно Использование двух рук вместо одной Одновременное обслуживание станков (пока один обрабатывает, второй загружается) Объединение рабочих мест в одно Совмещение профессий 75

Воронка оптимизации. Этапы 4. Автоматизировать часть оставшихся операций Пример: § § Механизация процесса (станок с ЧПУ) Установка датчиков для сигнализации о состоянии процесса Применение нового инструмента (водопроводный ключ с манометром и храповиком; начинает проворачиваться, когда усилие превосходит граничное давление) Введение электронного документооборота 76

Таблица для применения Воронки оптимизации Пример 1. Осмотр заготовки перед обработкой 2. Обработка на токарном станке 3. Укладка обработанных деталей в деревянный ящик 4. Укладка обработанных деталей в картонную коробку Исключить Нельзя, т. к. возможен брак Нельзя, т. к. является операцией, формирующей ценность продукта Упростить Сделать эталон для быстрой проверки Нельзя, т. к. снизится качество Объединить Нельзя, т. к. следующий этап - обработка Нельзя, т. к. Можно с оператор занят операцией 4 100% (ручной труд) Можно с операцией 3 Автоматизировать Нельзя, т. к. слишком дорого Можно, если купить станок с ЧПУ Нельзя, т. к. слишком дорого 77 Нельзя, т. к. клиент Нельзя, т. к. нужно должен получать место для выгрузки детали в картонной деталей из станка коробке Нельзя, т. к. максимально просто Нельзя, т. к. слишком дорого Нельзя, т. к. максимально просто

3. СОП: Стандартная операционная процедура Суть инструмента: Визуальная инструкция, описывающую наиболее эффективный метод выполнения работы Чем полезен инструмент: Фиксирует и поддерживает наиболее эффективный метод производства работ 78

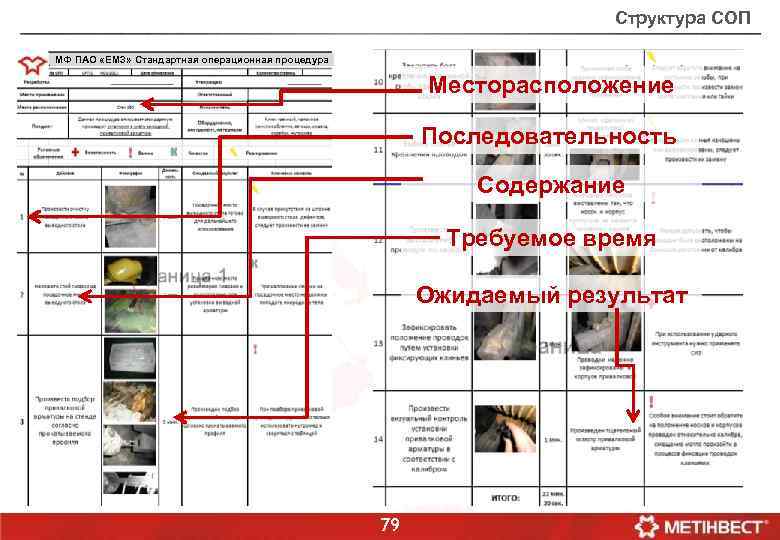

Структура СОП МФ ПАО «ЕМЗ» Стандартная операционная процедура Месторасположение Последовательность Содержание Требуемое время Ожидаемый результат 79

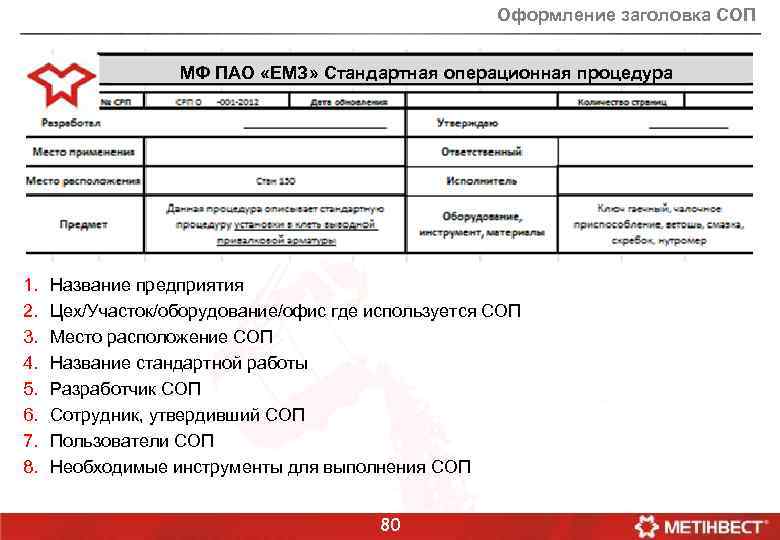

Оформление заголовка СОП МФ ПАО «ЕМЗ» Стандартная операционная процедура 1. 2. 3. 4. 5. 6. 7. 8. Название предприятия Цех/Участок/оборудование/офис где используется СОП Место расположение СОП Название стандартной работы Разработчик СОП Сотрудник, утвердивший СОП Пользователи СОП Необходимые инструменты для выполнения СОП 80

Разработка СОП: шаг за шагом 1. Выяснить, что является «лучшей практикой» данной операции 2. Провести наблюдения «передовой» работы 3. Определить последовательность операций 4. Определить содержание операций 5. Провести фотосъемку каждой операции 6. Зафиксировать время каждой операции 7. Выяснить «ключевые моменты» на каждой операции: Реагирование в случае отклонений ! Важная информация (допуска, расшифровка) Предупреждения о возможных рисках по охране труда К Влияние на качество 81

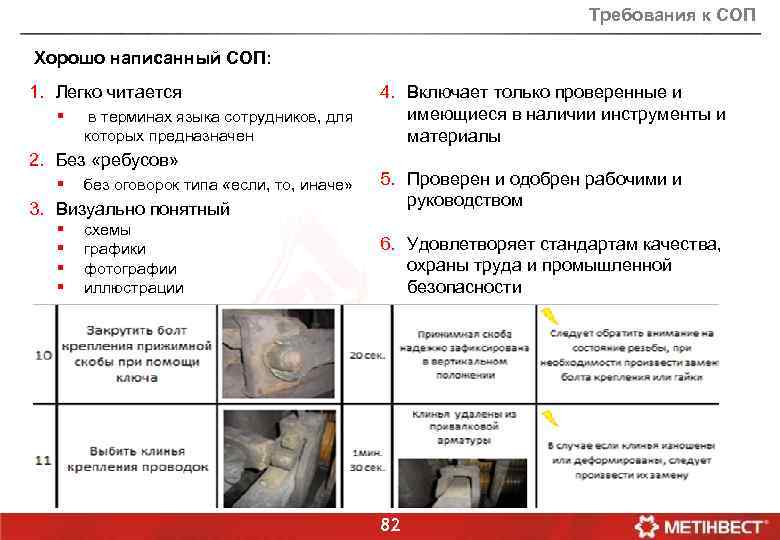

Требования к СОП Хорошо написанный СОП: 1. Легко читается § в терминах языка сотрудников, для которых предназначен 2. Без «ребусов» § без оговорок типа «если, то, иначе» 3. Визуально понятный § § схемы графики фотографии иллюстрации 4. Включает только проверенные и имеющиеся в наличии инструменты и материалы 5. Проверен и одобрен рабочими и руководством 6. Удовлетворяет стандартам качества, охраны труда и промышленной безопасности 82

Преимущества применения СОП 1. Рабочий процесс регламентирован, являясь четким и понятным руководством к действию 2. Стандартный подход к процедуре в любом месте и на любом оборудовании каждым сотрудником 3. Адаптация и обучение сотрудников проходит эффективнее и быстрее 4. Минимизируется негативное влияние «человеческого» фактора 5. Поддерживается стабильный уровень качества продукции 6. Существуют четкие критерии оценки деятельности сотрудников 83

Упражнение: Постройте СОП по текстовому описанию 1. Вначале оператор проверяет привод ГОУ на наличие вибрации. Важно вибрацию проверять в местах крепления двигателя и промежутка с постелью, и за защитные кожуха руки не просовывать. Операция выполняется в течение 1 минуты. В результате должна отсутствовать вибрация на двигателе и промежутке. 2. Выполняется проверка заслонок ГОУ, которая занимает 3 минуты. В результате заслонки на рабочий привод ГОУ должны быть открыты, а на резервный привод закрыты. При этом важно проверить работоспособность заслонок, а затем и надежность креплений. 3. Проверка работы гидрозатвора пылеотсадительного бункера. В результате гидрозатвор должен быть чистым, вода должна сходить без препятствий. Операция занимает 2 минуты. При загрязнении гидрозатвора – произвести чистку для обеспечения качества. 4. Проверка работы мигалки циклона (2 минуты), которая должна быть чистой, а пыль – смываться водой без препятствий. При загрязнении мигалки следует произвести чистку. 5. Проверка целостности ГОУ, которая занимает 5 минут. В результате требуется отсутствие дефектов металлоконструкций и подсосов воздуха. При обнаружении дефектов нужно оповестить сменное руководство, принять меры по устранению дефектов. 6. Проверить подачу воды на орошение. Расход воды должен составлять 5 -7 м³/ч. При отклонении показаний – отрегулировать подачу воды. Длительность – 2 минуты. 84

Когда рекомендуется разрабатывать СОП наиболее эффективен: • В процессах где влияние человеческого фактора на результат имеет ключевое значение • В ситуациях, где нет четких критериев для принятия решения в случаях отклонения • Когда одну и ту же работу необходимо выполнять разным сотрудникам 85

Дорожная карта тренинга 3. Роль руководителя в БП 2. Прикладные инструменты БП 1. Основы БП 86 • Мышление руководителя • Коммуникация руководителя • Действия руководителя • Инструменты сбора информации • Инструменты оптимизации процессов • Инструменты оптимизации рабочего места • Зачем нужно БП? • Что такое БП? • 8 видов потерь • КАЙЗЕН и ЦИКЛ PDCA

ПРОГРАММА «ДНК Менеджмента» Тренинг «Основы Бережливого предприятия» День 2

Дорожная карта тренинга 3. Роль руководителя в БП 2. Прикладные инструменты БП 1. Основы БП 88 • Мышление руководителя • Коммуникация руководителя • Действия руководителя • Инструменты сбора информации • Инструменты оптимизации процессов • Инструменты оптимизации рабочего места • Зачем нужно БП? • Что такое БП? • 8 видов потерь • КАЙЗЕН и ЦИКЛ PDCA

Упражнение ПАНЕЛИ (РАЗРАБОТАЙТЕ ВИЗУАЛЬНУЮ МАРКИРОВКУ ДЛЯ УДОБСТВА УПРАВЛЕНИЯ) 89

Инструменты оптимизации рабочего места Для оптимизации конкретного рабочего места можно применить: § «Защита от ошибок» § Визуальное управление § Система 5 С 90

«Защита от ошибок» Суть инструмента: Простое приспособление, которое предотвращает очевидно неверные действия оператора, т. ч. автоматически останавливает производственный процесс при критичном отклонении от технологии Чем полезен инструмент: Благодаря тому, что снижается доля брака, это экономит: § Силы оператора § Время процесса (длительность) § Материалы и сырье § Ресурсы (машинное время) § Время на ремонт оборудования Иногда это может спасти и жизнь оператору… 91

Примеры «Защиты от ошибок» § § Предохранители Профильный калибр (шаблон) Датчик толщины Ячейки для сборных частей (не дают «забыть» их при сборке) § Две кнопки запуска пресса по его бокам (не позволяют оператору оставить руки внутри пресса) § § § Контроль вводимых в компьютер данных по формату Формы штекера и гнезда кабеля не дают соединить их неправильно Детали сборных агрегатов проектируются таким образом, что не допускается случайная неправильная сборка (вставка их не той стороной, не в той последовательности и т. п. ) 92

Визуальное управление Суть инструмента: Использование цветовой и другой раски для эффективного информирования операторов о состоянии производственного процесса Чем полезен инструмент: § Снижается время на изучение состояния процесса § Снижается число ошибок из-за неправильно примененных инструментов, оборудования, материалов § Повышается точность реагирования на возникающие сбои и т. п. 93

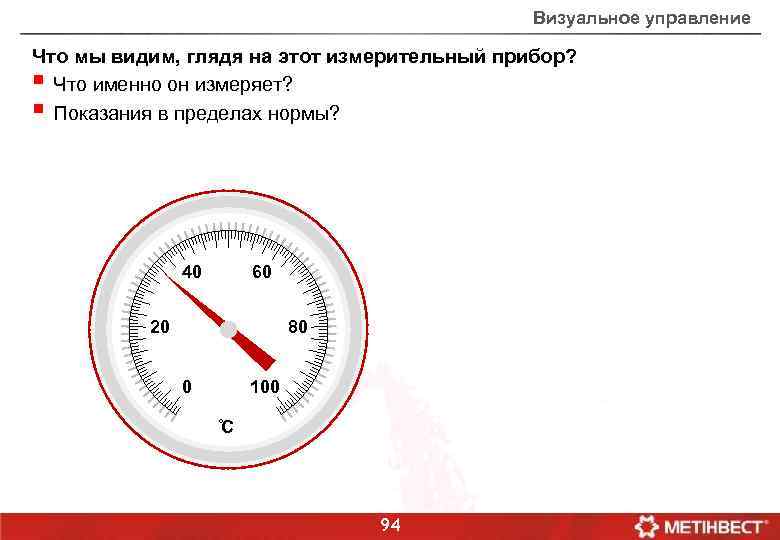

Визуальное управление Что мы видим, глядя на этот измерительный прибор? § Что именно он измеряет? § Показания в пределах нормы? 40 60 20 80 0 100 C 94

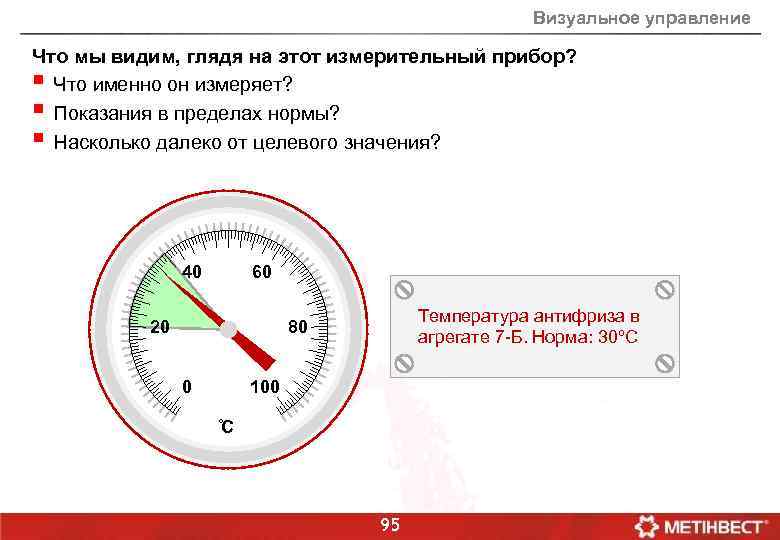

Визуальное управление Что мы видим, глядя на этот измерительный прибор? § Что именно он измеряет? § Показания в пределах нормы? § Насколько далеко от целевого значения? 40 60 20 Температура антифриза в агрегате 7 -Б. Норма: 30ºС 80 0 100 C 95

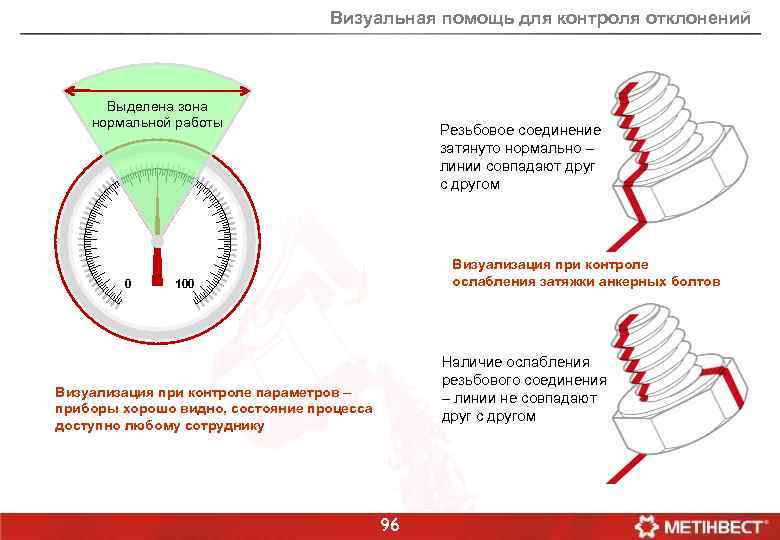

Визуальная помощь для контроля отклонений Выделена зона нормальной работы 0 Резьбовое соединение затянуто нормально – линии совпадают друг с другом Визуализация при контроле ослабления затяжки анкерных болтов 100 Наличие ослабления резьбового соединения – линии не совпадают друг с другом Визуализация при контроле параметров – приборы хорошо видно, состояние процесса доступно любому сотруднику 96

Визуальная защита от ошибок МАХ МIN Визуально обозначены допустимые уровни смазки – исключена вероятность сделать ошибку при замене масла Визуально обозначены места хранения – после использования предмет возвращается на место или пополняется Визуально обозначены типы смазочных материалов – исключена вероятность использования масла, неподходящего для данного узла 97

Визуальная защита от ошибок Визуализация уровня жидкости в гидравлической системе Маркировка крепежных элементов – легко заметно, если крепление ослаблено 98

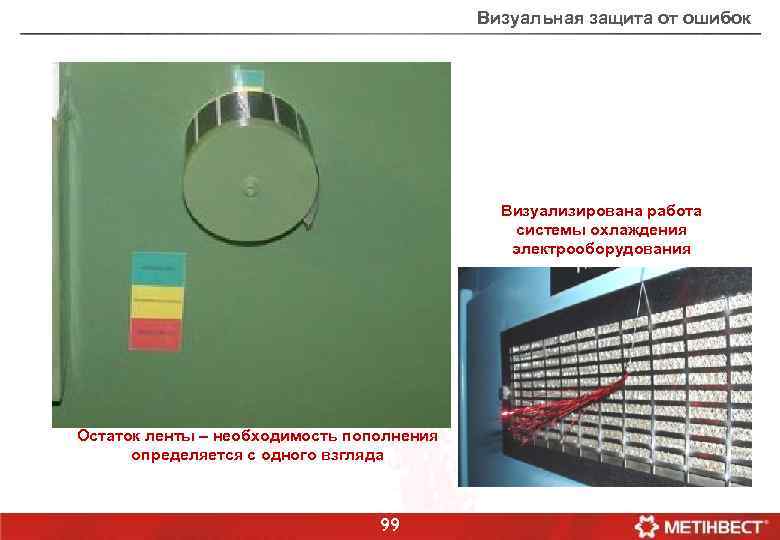

Визуальная защита от ошибок Визуализирована работа системы охлаждения электрооборудования Остаток ленты – необходимость пополнения определяется с одного взгляда 99

Упрощение проверки состояния оборудования Натяжение цепи диагностируется с одного взгляда Прозрачный корпус на оборудовании – для осмотра не нужно снимать крышку 100

Упрощение проверки состояния оборудования Уровень жидкости в емкостях и направления движения жидкости по трубопроводам 101

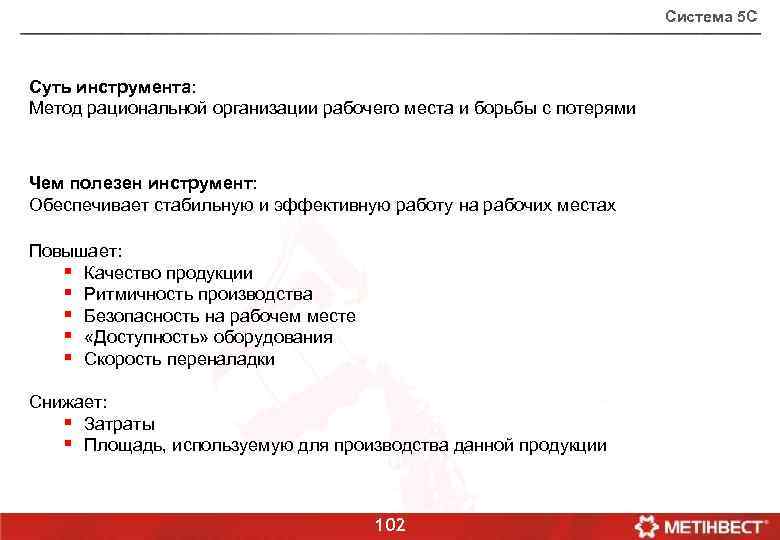

Система 5 С Суть инструмента: Метод рациональной организации рабочего места и борьбы с потерями Чем полезен инструмент: Обеспечивает стабильную и эффективную работу на рабочих местах Повышает: § Качество продукции § Ритмичность производства § Безопасность на рабочем месте § «Доступность» оборудования § Скорость переналадки Снижает: § Затраты § Площадь, используемую для производства данной продукции 102

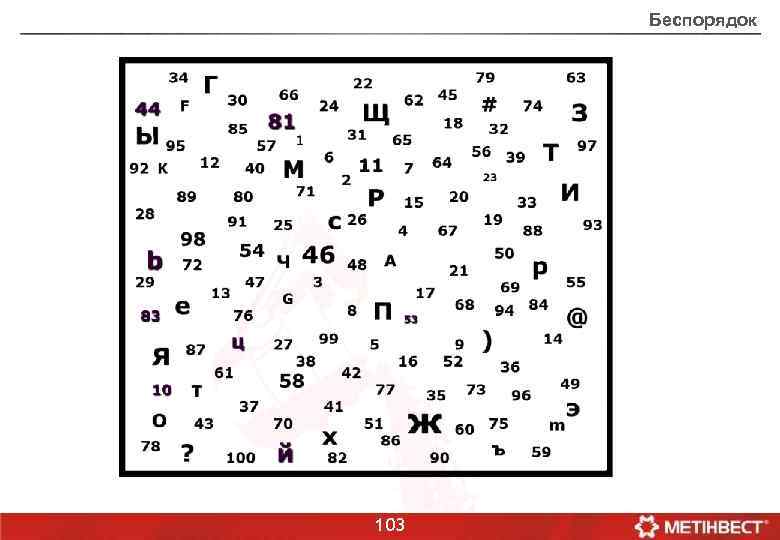

Беспорядок 103

Беспорядок Предприятие, где всё в куче, везде утечки масла, не может приносить прибыль, и выпускать качественную продукцию или оказывать качественные услуги 104

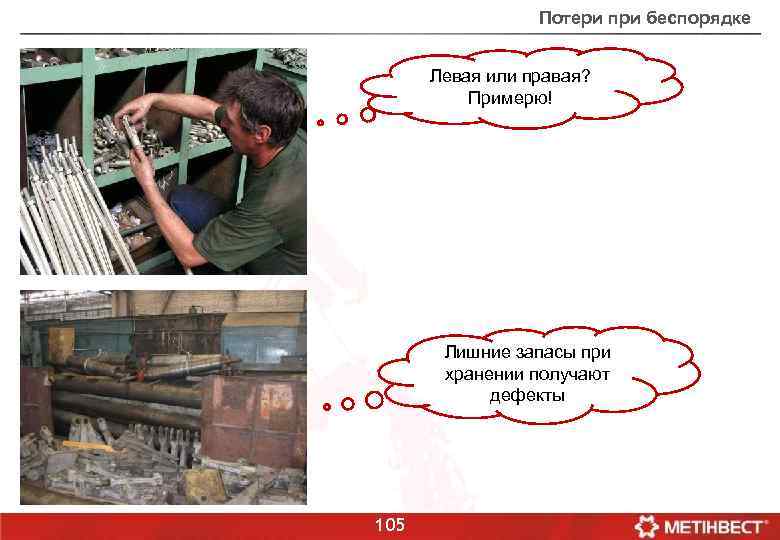

Потери при беспорядке Левая или правая? Примерю! Лишние запасы при хранении получают дефекты 105

Шаги 5 С Общий алгоритм действий: 0. Диагностика 1. Сортировка 2. Создание рационального рабочего места 3. Содержание в чистоте 4. Стандартизация 5. Совершенствование 106

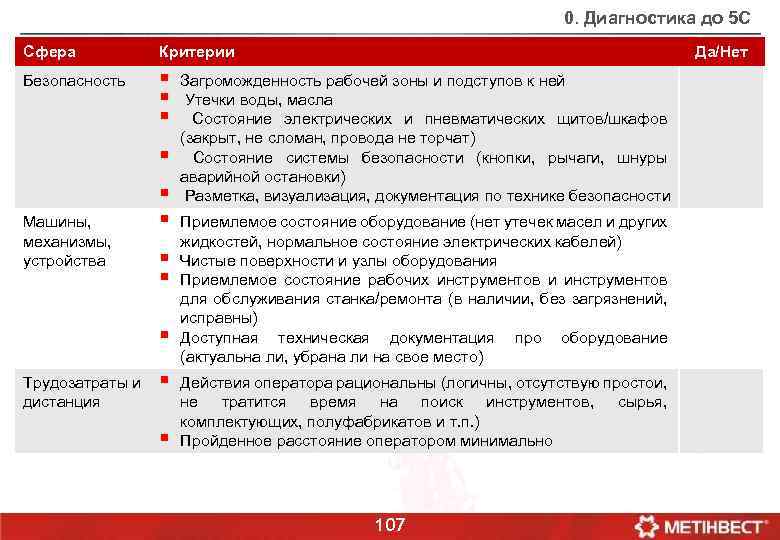

0. Диагностика до 5 С Сфера Критерии Безопасность § § Машины, механизмы, устройства § § § Трудозатраты и дистанция § § Да/Нет Загроможденность рабочей зоны и подступов к ней Утечки воды, масла Состояние электрических и пневматических щитов/шкафов (закрыт, не сломан, провода не торчат) Состояние системы безопасности (кнопки, рычаги, шнуры аварийной остановки) Разметка, визуализация, документация по технике безопасности Приемлемое состояние оборудование (нет утечек масел и других жидкостей, нормальное состояние электрических кабелей) Чистые поверхности и узлы оборудования Приемлемое состояние рабочих инструментов и инструментов для обслуживания станка/ремонта (в наличии, без загрязнений, исправны) Доступная техническая документация про оборудование (актуальна ли, убрана ли на свое место) Действия оператора рациональны (логичны, отсутствую простои, не тратится время на поиск инструментов, сырья, комплектующих, полуфабрикатов и т. п. ) Пройденное расстояние оператором минимально 107

Этапы реализации системы 5 С 1 С - Сортировка 108

1 С - Сортировка § § § Сортировка означает, что вы освобождаете своё рабочее место от всего, что не понадобится при выполнении текущих производственных (канцелярских) операций. Сотрудники часто оставляют часть деталей или инструмента с оговоркой, что они могут понадобиться при изготовлении следующей продукции. Это приводит к накоплению ненужных запасов на всей территории завода Для повышения эффективности сортировки применяют кампанию красных ярлыков 109

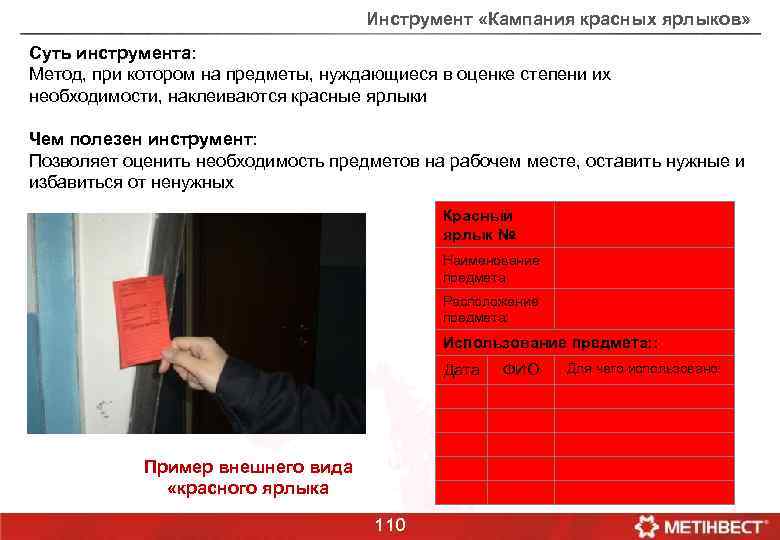

Инструмент «Кампания красных ярлыков» Суть инструмента: Метод, при котором на предметы, нуждающиеся в оценке степени их необходимости, наклеиваются красные ярлыки Чем полезен инструмент: Позволяет оценить необходимость предметов на рабочем месте, оставить нужные и избавиться от ненужных Красный ярлык № Наименование предмета Расположение предмета: Использование предмета: : Дата Пример внешнего вида «красного ярлыка 110 ФИО Для чего использовано:

Инструмент «Кампания красных ярлыков» Технология: § Каждый участник процесса сортировки определяет, что необходимо на его/ее рабочем месте. § § Если участок принадлежит группе людей, то решение принимает группа § § Рассмотрите каждую вещь в этой зоне § Если по прошествии установленного времени вещи не разбираются, их утилизируют в соответствии с нормами Внедряется компания «красных ярлыков» - для этого обозначьте территорию под зону красных ярлыков, на которой будут хранится отсортированные ненужные предметы Если кто-то претендует на что-либо из зоны, он становится ответственным за судьбу взятой им вещи 111

1 С - Сортировка Основные задачи: Мусор Разделить всё, что находится в рабочей зоне, на три категории: 1. постоянно используется для выполнения основных задач 2. не используется 3. используется редко/ может понадобиться ГЛАВНОЕ ПРАВИЛО СОРТИРОВКИ: Зона к а рантин а Нуж ное Лиш нее М пона ожет доби ться Если возникают сомнения по поводу того или иного предмета, удаляйте его из рабочей зоны 112

1 С - Сортировка Три главных критерия, помогающие проводить оценку необходимости предмета § Необходимость предмета при выполнении текущей деятельности. Если предмет не нужен, он должен быть удален из рабочей зоны § Частота, с которой предмет используется. Если предметом пользуются редко, то его можно хранить вне рабочего места § Количество предметов, необходимых для текущей деятельности. Если нужно ограниченное количество предметов, то излишки можно удалить или хранить вне рабочего места 113

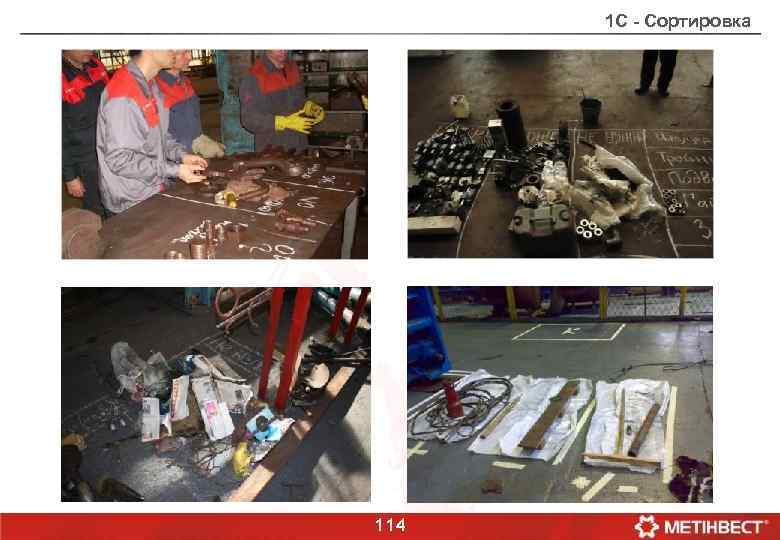

1 С - Сортировка 114

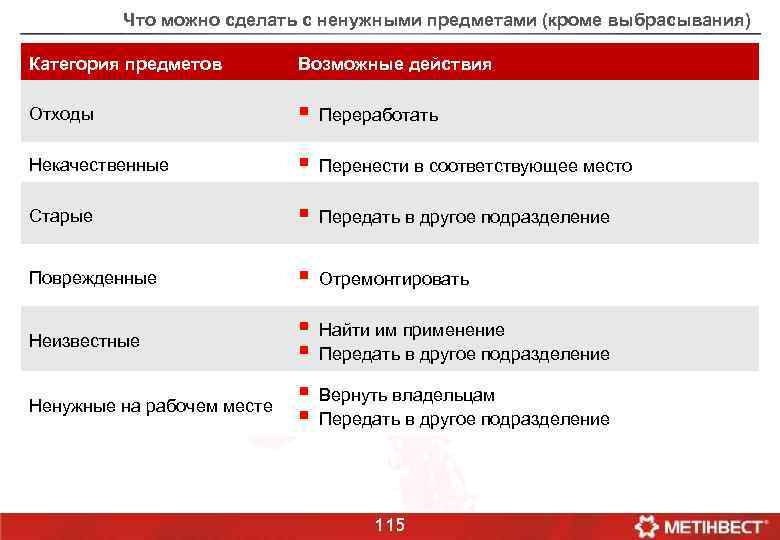

Что можно сделать с ненужными предметами (кроме выбрасывания) Категория предметов Возможные действия Отходы § Переработать Некачественные § Перенести в соответствующее место Старые § Передать в другое подразделение Поврежденные § Отремонтировать § § Найти им применение Передать в другое подразделение Неизвестные Ненужные на рабочем месте Вернуть владельцам Передать в другое подразделение 115

Этапы реализации системы 5 С 2 С – Создание рабочего места 116

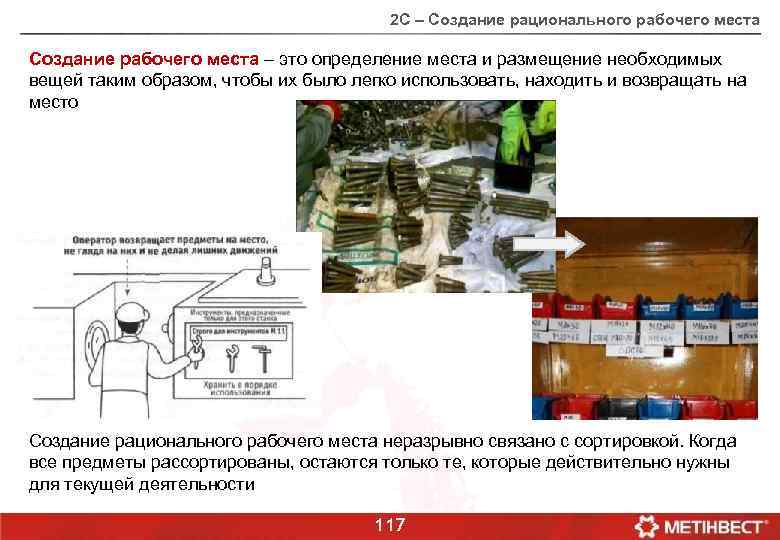

2 С – Создание рационального рабочего места Создание рабочего места – это определение места и размещение необходимых вещей таким образом, чтобы их было легко использовать, находить и возвращать на место Создание рационального рабочего места неразрывно связано с сортировкой. Когда все предметы рассортированы, остаются только те, которые действительно нужны для текущей деятельности 117

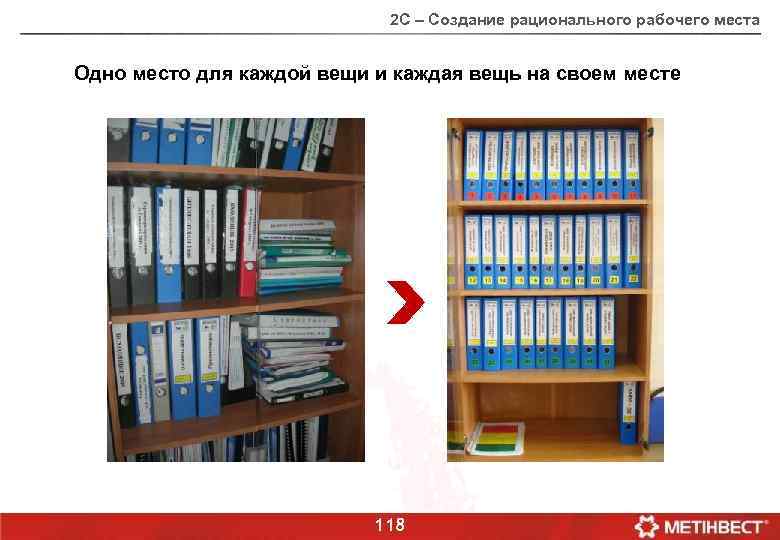

2 С – Создание рационального рабочего места Одно место для каждой вещи и каждая вещь на своем месте 118

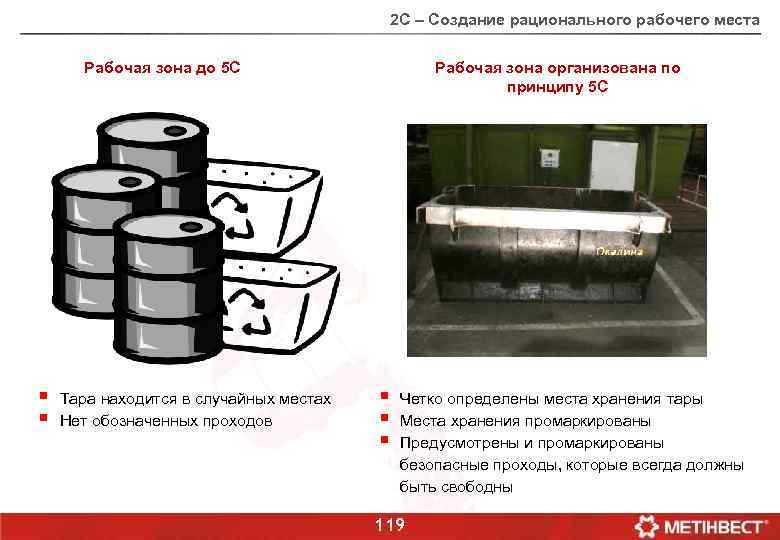

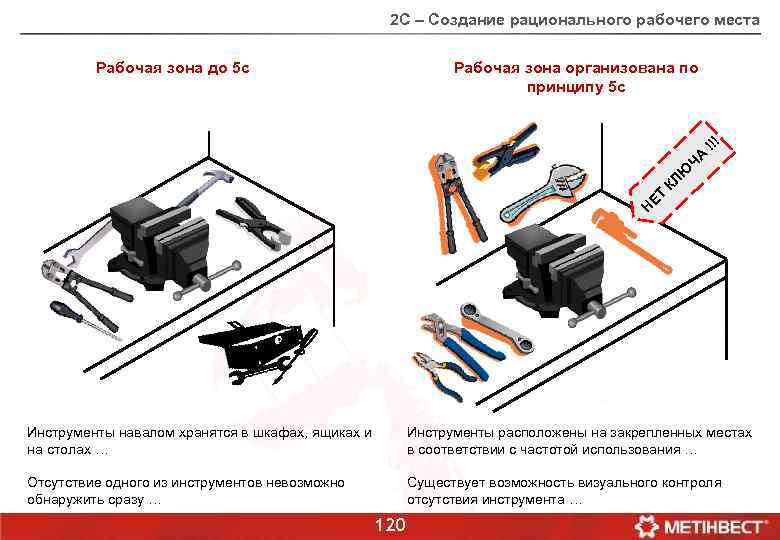

2 С – Создание рационального рабочего места Рабочая зона до 5 С § § Тара находится в случайных местах Нет обозначенных проходов Рабочая зона организована по принципу 5 С § § § Четко определены места хранения тары Места хранения промаркированы Предусмотрены и промаркированы безопасные проходы, которые всегда должны быть свободны 119

2 С – Создание рационального рабочего места Рабочая зона до 5 c Рабочая зона организована по принципу 5 c ЧА ! !! Ю Л К ЕТ Н Инструменты навалом хранятся в шкафах, ящиках и на столах … Инструменты расположены на закрепленных местах в соответствии с частотой использования … Отсутствие одного из инструментов невозможно обнаружить сразу … Существует возможность визуального контроля отсутствия инструмента … 120

2 С – Создание рационального рабочего места 121

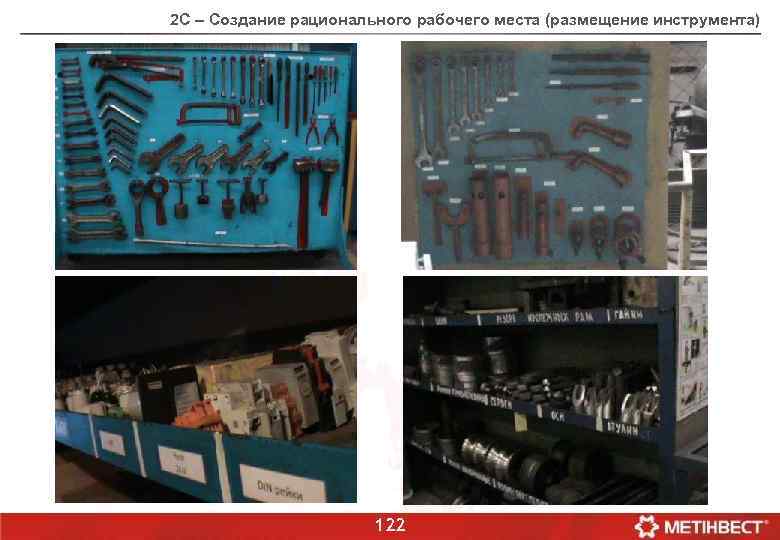

2 С – Создание рационального рабочего места (размещение инструмента) 122

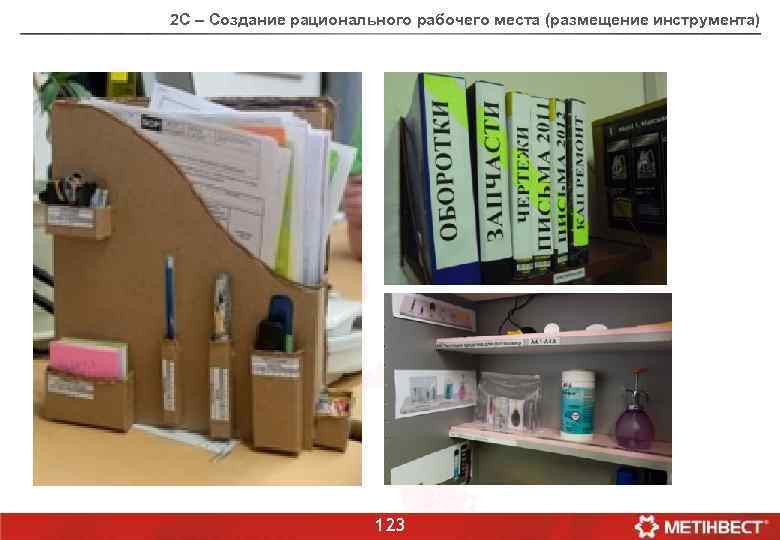

2 С – Создание рационального рабочего места (размещение инструмента) 123

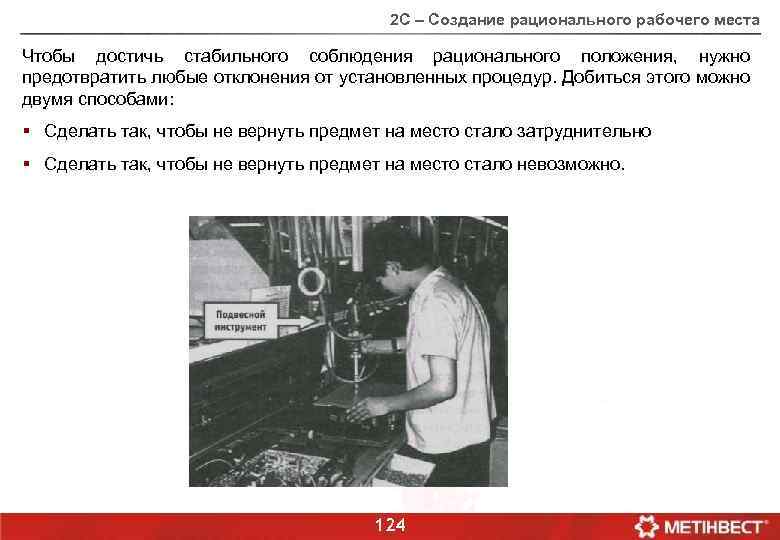

2 С – Создание рационального рабочего места Чтобы достичь стабильного соблюдения рационального положения, нужно предотвратить любые отклонения от установленных процедур. Добиться этого можно двумя способами: § Сделать так, чтобы не вернуть предмет на место стало затруднительно § Сделать так, чтобы не вернуть предмет на место стало невозможно. 124

Этапы реализации системы 5 С 3 С – Содержание в чистоте 125

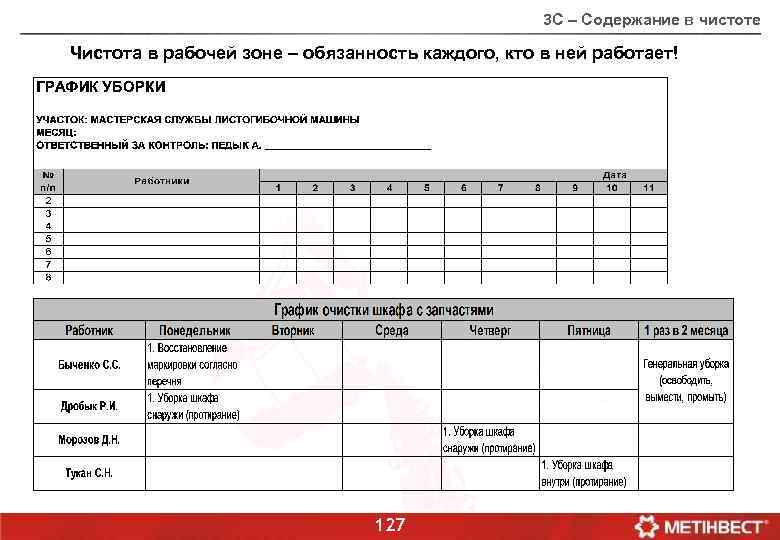

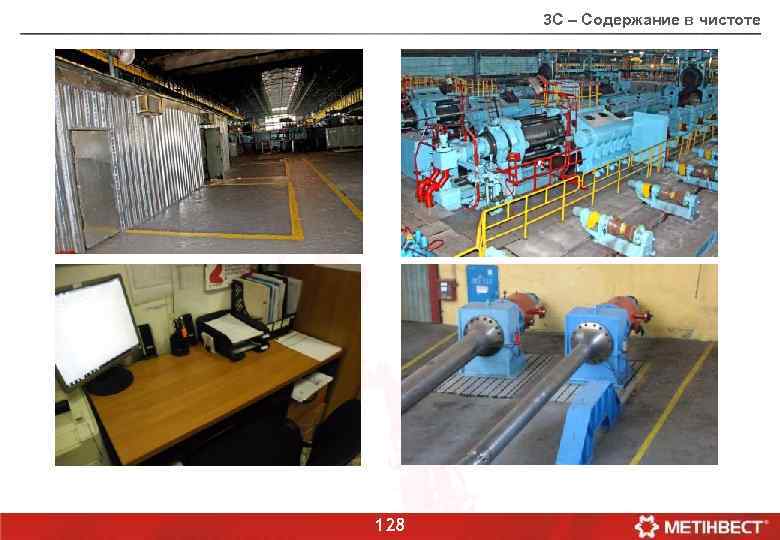

3 С – Содержание в чистоте (уборка) – это нахождение проблемных мест в процессе уборки рабочего места, а также его поддержание в чистоте Зачем? 1. Получить чистое и опрятное рабочее место, на котором приятно работать; 2. Содержать в идеальном порядке и полной готовности все, что может понадобиться для выполнения производственных задач; 3. Свести к минимуму время, затрачиваемое на поиск мест возникновения неполадок 4. Определить отклонения в работе оборудования во время чистки и осмотра 126

3 С – Содержание в чистоте Чистота в рабочей зоне – обязанность каждого, кто в ней работает! 127

3 С – Содержание в чистоте 128

Упражнение 3 С (НАВЕДИТЕ РАБОЧИЙ ПОРЯДОК У СЕБЯ НА СТОЛАХ) 129

Этапы реализации системы 5 С 4 С – Стандартизация 130

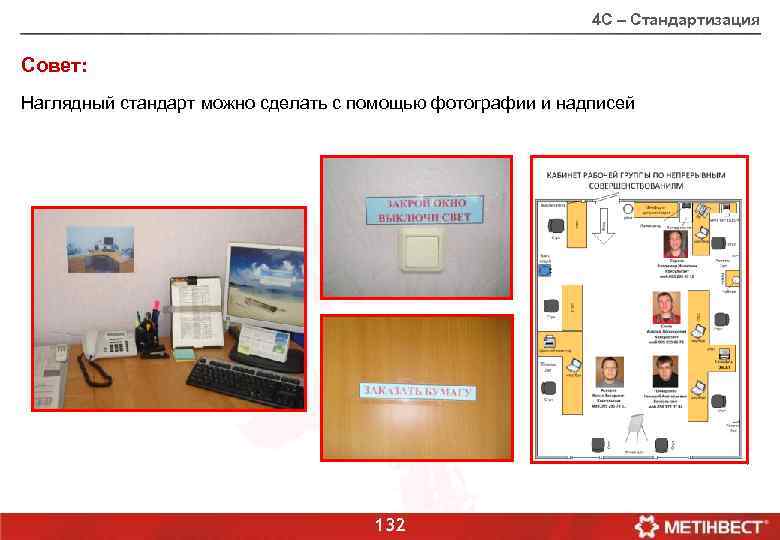

4 С – Стандартизация – определение и визуализация понятных и простых правил, соблюдение которых необходимо для поддержания и совершенствования состояния рабочих мест (а не просто создание документа) Постоянная сортировка + Постоянная стандартизация = Постоянное следование правилам систематизации + Постоянное содержание в чистоте 131

4 С – Стандартизация Совет: Наглядный стандарт можно сделать с помощью фотографии и надписей 132

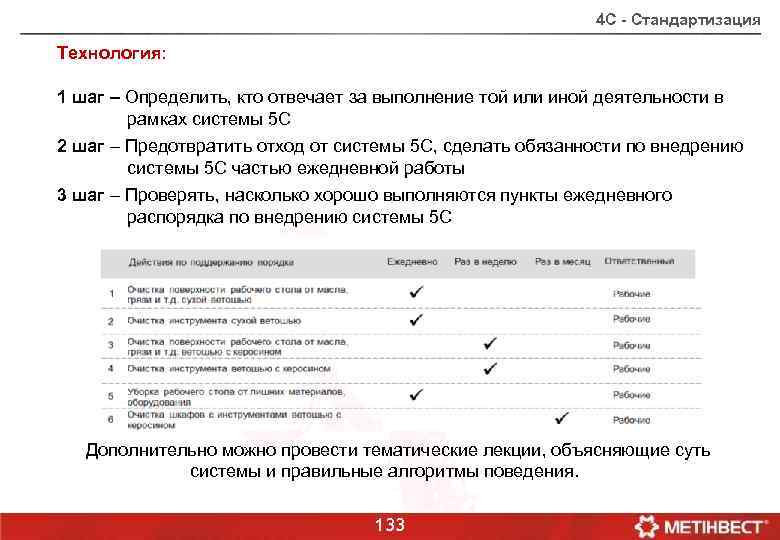

4 С - Стандартизация Технология: 1 шаг – Определить, кто отвечает за выполнение той или иной деятельности в рамках системы 5 С 2 шаг – Предотвратить отход от системы 5 С, сделать обязанности по внедрению системы 5 С частью ежедневной работы 3 шаг – Проверять, насколько хорошо выполняются пункты ежедневного распорядка по внедрению системы 5 С Дополнительно можно провести тематические лекции, объясняющие суть системы и правильные алгоритмы поведения. 133

Этапы реализации системы 5 С 5 С – Совершенствование 134

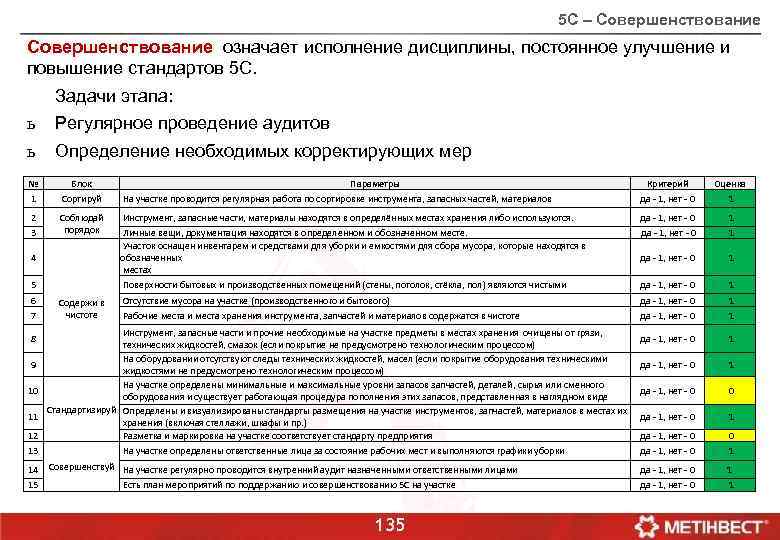

5 С – Совершенствование означает исполнение дисциплины, постоянное улучшение и повышение стандартов 5 С. Задачи этапа: ь ь Регулярное проведение аудитов Определение необходимых корректирующих мер № Блок 1 Сортируй 2 Соблюдай порядок Критерий Оценка На участке проводится регулярная работа по сортировке инструмента, запасных частей, материалов да - 1, нет - 0 1 Инструмент, запасные части, материалы находятся в определённых местах хранения либо используются. да - 1, нет - 0 1 Личные вещи, документация находятся в определенном и обозначенном месте. Участок оснащен инвентарем и средствами для уборки и емкостями для сбора мусора, которые находятся в обозначенных местах да - 1, нет - 0 1 5 Поверхности бытовых и производственных помещений (стены, потолок, стёкла, пол) являются чистыми да - 1, нет - 0 1 6 Отсутствие мусора на участке (производственного и бытового) да - 1, нет - 0 1 Рабочие места и места хранения инструмента, запчастей и материалов содержатся в чистоте да - 1, нет - 0 1 да - 1, нет - 0 0 да - 1, нет - 0 1 3 4 7 Содержи в чистоте Параметры Инструмент, запасные части и прочие необходимые на участке предметы в местах хранения очищены от грязи, технических жидкостей, смазок (если покрытие не предусмотрено технологическим процессом) На оборудовании отсутствуют следы технических жидкостей, масел (если покрытие оборудования техническими 9 жидкостями не предусмотрено технологическим процессом) На участке определены минимальные и максимальные уровни запасов запчастей, деталей, сырья или сменного 10 оборудования и существует работающая процедура пополнения этих запасов, представленная в наглядном виде Стандартизируй Определены и визуализированы стандарты размещения на участке инструментов, запчастей, материалов в местах их 11 хранения (включая стеллажи, шкафы и пр. ) 12 Разметка и маркировка на участке соответствует стандарту предприятия 8 13 14 15 На участке определены ответственные лица за состояние рабочих мест и выполняются графики уборки Совершенствуй На участке регулярно проводится внутренний аудит назначенными ответственными лицами Есть план мероприятий по поддержанию и совершенствованию 5 С на участке 135

5 С – Совершенствование 136

Оценка результатов 5 С Правило объективной оценки достигнутых результатов 5 С: "Человек, который не работает на данном рабочем месте, должен суметь найти любой предмет, который здесь находится, за 30 секунд". Эксперимент: пригласите кого-нибудь с соседнего участка, попросите найти какой-нибудь предмет который, как вы точно знаете, находится на этом рабочем месте. С помощью секундомера засеките, сколько времени потребуется человеку на поиски этого предмета. Если система 5 С работает, то он справится, потому что: § Или его рабочее место чем-то похоже на ваше, так как в компании действуют определенные стандарты, некоторые вещи или инструменты можно найти "по аналогии". § Или он может опираться на визуальные сигналы: если вы позаботились сделать надписи на всех полках и местах хранения, то посторонний человек легко найдет любой из предметов. 137

Практический пример 138

Завершающее упражнение для 5 С Как сделать лучше? 34 95 30 44 89 98 85 12 29 57 80 28 91 25 54 13 10 43 6 2 71 92 59 87 37 100 64 49 61 99 42 41 82 55 21 17 16 77 51 68 9 52 35 90 23 19 67 53 5 56 39 20 15 4 8 38 58 70 7 63 18 11 48 3 27 65 26 46 47 76 78 31 1 79 74 62 45 32 24 81 40 72 83 22 66 97 33 50 88 93 94 84 14 73 60 75 86 139 § § 69 36 1. Сортировка: 96 Оставляем только цифры Убираем буквы и символы

Завершающее упражнение для 5 С 95 34 30 66 24 44 85 57 1 6 89 12 40 92 2 49 98 28 91 25 71 4 83 72 13 47 3 48 29 76 10 37 87 27 8 58 38 42 78 100 70 41 81 82 86 43 51 90 22 31 53 62 45 32 79 7 18 56 63 74 39 97 11 67 19 33 88 80 55 21 50 93 46 20 23 65 68 94 69 84 17 5 16 9 36 14 64 77 35 73 75 96 26 60 54 99 15 52 59 61 140 2. Создаем рациональное расположение: § Упорядочиваем расположение

Завершающее упражнение для 5 С 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 65 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 141 2. Создаем рациональное расположение: § Располагаем цифры в ряд по возрастанию

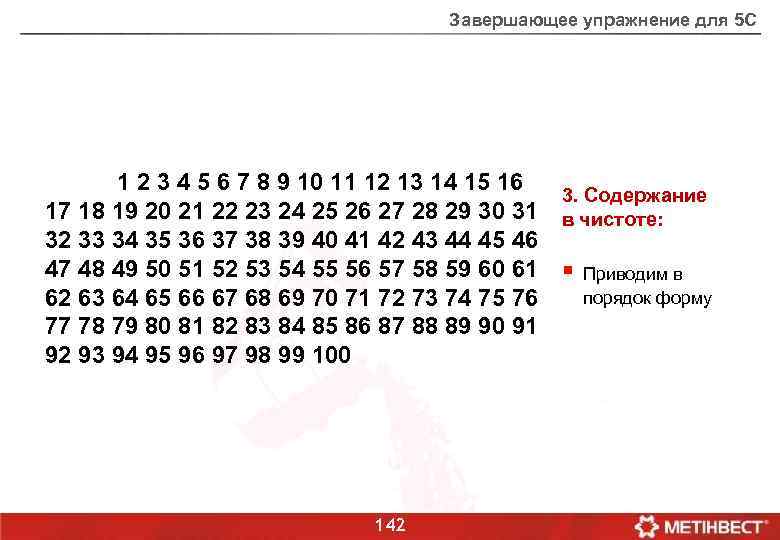

Завершающее упражнение для 5 С 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 3. Содержание 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 в чистоте: 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 § Приводим в порядок форму 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 142

Завершающее упражнение для 5 С 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 143 4. Стандартизация: § § § Оптимизируем процесс Создаем алгоритмы Достигнутое становится стандартом

Завершающее упражнение для 5 С 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 5. Совершенствование: 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 144 § Регулярно проверяем наш стандарт на соответствие и поддерживаем его

Если нет дисциплины… Какой цифры не хватает? U 34 44 n 85 95 12 92 K 28 b 29 83 h 91 54 72 47 13 76 D 87 61 T O 43 ? 6 M 2 71 80 98 e 57 31 1 c 25 w 27 8 99 38 37 100 70 j 41 x 82 23 19 67 A 17 9 52 16 77 51 86 145 35 s 90 88 i 55 69 68 53 97 Q 33 50 21 L 5 42 58 4 N 56 39 20 15 r 74 32 64 7 P 48 3 G 11 63 # 18 65 26 46 79 62 45 L 24 81 40 89 10 78 66 30 F 22 94 84 V @ 14 36 49 73 z 60 75 Y m 59

…и если дисциплина есть Какой цифры не хватает? 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 97 98 99 100 146

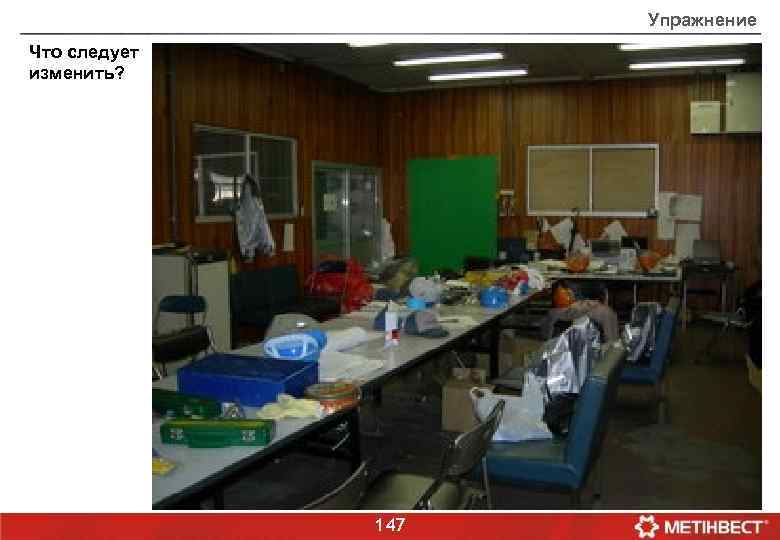

Упражнение Что следует изменить? 147

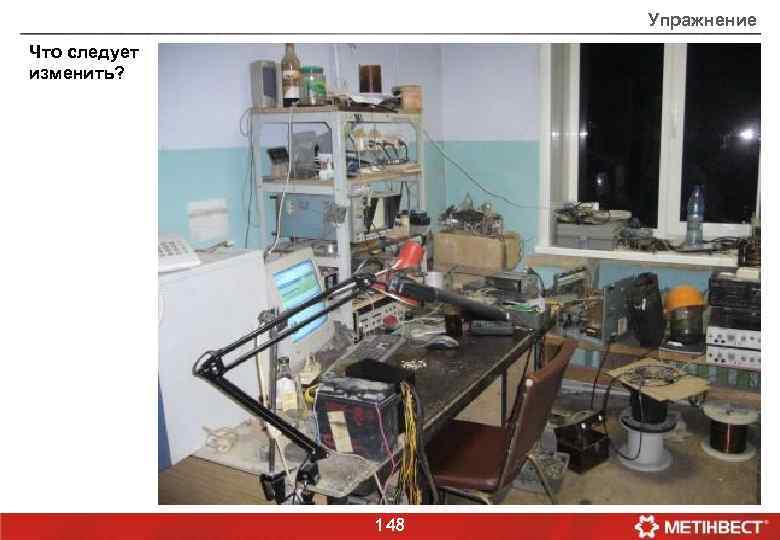

Упражнение Что следует изменить? 148

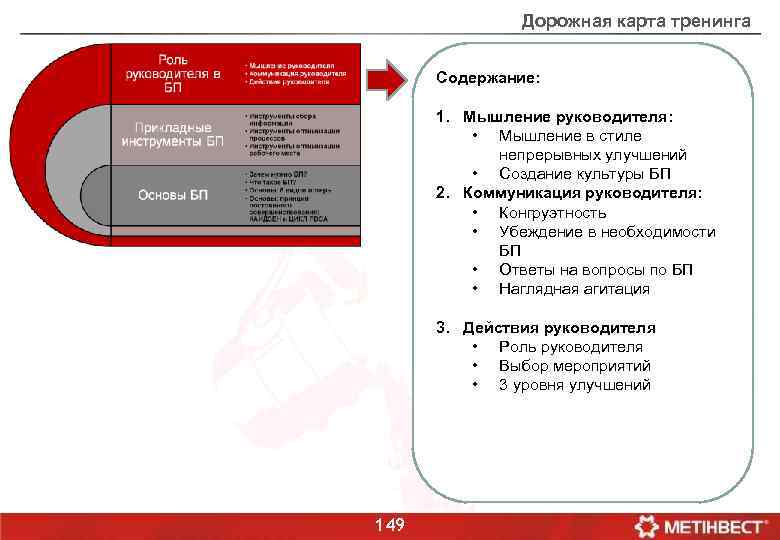

Дорожная карта тренинга Содержание: 1. Мышление руководителя: • Мышление в стиле непрерывных улучшений • Создание культуры БП 2. Коммуникация руководителя: • Конгруэтность • Убеждение в необходимости БП • Ответы на вопросы по БП • Наглядная агитация 3. Действия руководителя • Роль руководителя • Выбор мероприятий • 3 уровня улучшений 149

Мышление руководителя: • Мышление в стиле непрерывных улучшений • Создание культуры БП 150

«Вы можете не изменяться, выживание – дело добровольное» У. Деминг 151

Создание культуры Бережливого предприятия Способность к изменению: «Это невозможно сделать …» должно быть изменено на: «Это можно сделать, если …» Культура «Без вины» : «Кто виноват …? » должно быть изменено на: «Как мы – как коллектив – можем избежать этого в будущем? » 152

Мышление в стиле непрерывных улучшений § § Абсолютно все может и должно быть улучшено § Стратегия улучшения должна быть сконцентрирована на клиенте. Любые действия руководителя в конечном итоге должны привести к повышению удовлетворенности (внутреннего) клиента § Думайте о том, как можно улучшить ситуацию, а не о том, почему она не может быть улучшена § Смотрите на решение проблем как на кроссфункциональную, систематическую и совместную деятельность Концентрируйтесь не на критике недостатков, а на предложении улучшений, устраняющих эти недостатки 153

Упражнение «ЭТО ВОЗМОЖНО, ЕСЛИ…» Задание 1. Каждая группа придумывает 2 ситуации, которые на первый взгляд выглядят невозможными, но имеют решение – 5 минут 2. Группы озвучивают свои ситуации 3. Задача остальных участников – предложить условия, при которых данная ситуация может стать реальной: «Это возможно, если…» 154

У каждой проблемы есть несколько решений Любую проблему можно решить несколькими методами Подход кайзен – проблемы решаются самым эффективным способом с минимальными затратами Для этого нужно использовать потенциал и опыт сотрудников, работающих на предприятии 155

Логика создания культуры Бережливого предприятия Успешный подход к внедрению системы БП: § кая сси Кла Взгляды Культура П ы Б тур ь кул ние чес Поведение зда со ное тео еш рия Усп § § При использовании инструментов БП сначала менялось поведение людей, которые стремились выявить и устранить потери. После того как работники начинали чувствовать, что могут контролировать свой участок, уменьшая потери и облегчая себе работу, менялись их взгляды: они осознавали необходимость непрерывного совершенствования всех процессов. Вместе со взглядами каждого отдельного сотрудника радикально менялась культура организации в целом. Основным принципом работы становилось не выявление ошибок, а их предупреждение. Это противоречит классической теории, но ведь работает! 156

Создание культуры Бережливого предприятия Использование схемы «Поведение — взгляды — культура» для внедрения Бережливого предприятия реализуемо при выполнении следующих простых условий: § § § Руководители на 100%: § вовлечены в изменения § убеждены в том, что для успеха необходимо Бережливое предприятие § решительны, упорны и дисциплинированы ( «начни с себя» ) § сотрудничать с заинтересованными в переменах рабочими Знания о производственных процесса максимально: § изучены, чтобы их можно было непрерывно совершенствовать § стандартизированы § сохранены на предприятии Истории об успехах Бережливого предприятия легко передаются от одного человека другому Первые небольшие успехи послужат толчком от перемен в поведении и взглядах людей к изменению всей организационной культуры. 157

Коммуникация руководителя: • Конгруэнтность • Убеждение в необходимости БП • Ответы на вопросы по БП • Наглядная агитация 158

Упражнение ОШИБКИ КОММУНИКАЦИИ 159

Что такое коммуникация КОММУНИКАЦИЯ – это передача информации (сообщения) от одного человека к другому, один из способов доведения до других людей идей, фактов, мыслей, чувств и ценностей. СООБЩЕНИЕ (вербальное/невербальное) ОТПРАВИТЕЛЬ КАНАЛЫ ПЕРЕДАЧИ (формальные/ неформальные) ОБРАТНАЯ СВЯЗЬ (вербальная/невербальная) 160 ПОЛУЧАТЕЛЬ

Конгруэнтность КОНГРУЭНТНОСТЬ – это совпадение того сообщения, которое вы проговариваете, и того, что вы сообщаете невербальным поведением. Когда мы посылаем разные сообщения (на вербальном и невербальном уровнях), мы можем быть понятыми неоднозначно. Это может вызвать у собеседника сомнения в нашей искренности и правдивости. Пример: Если Вы сообщаете вашему подчиненному, что внедренное решение уникально для отрасли и не имеет аналогов, а сами говорите совсем тихо, быстро и ссутулившись, при этом заглядываете в глаза, то он, скорее всего, Вам не поверит. 161

Модель Тезис – Аргумент – Демонстрация В коммуникации мы можем использовать 3 сообщения: § § § Тезис – что именно мы хотим сказать Аргумент – почему мы считаем это нужным Демонстрация – конкретный пример Например: Нужно соблюдать режим труда и отдыха. Это позволяет сотруднику лучше отдохнуть, что повышает эффективность его работы. На участке А. ввели пятиминутки отдыха, у них увеличилась скорость реакции, поэтому эффективность работы резко возросла и снизился % брака. Обычно мы используем только 2 или даже 1 сообщение. Для повышения эффективности коммуникации лучше использовать все 3. 162

Упражнение «УБЕДИТЕ МЕНЯ!» (УБЕДИТЕ ВЕДУЩЕГО В НЕОБХОДИМОСТИ БЕРЕЖЛИВОГО ПРЕДПРИЯТИЯ, ИСПОЛЬЗУЯ ТЕХНИКУ ТАД) 163

Типы вопросов § Вопросы на прояснение § Вопросы-возражения 164

Алгоритм работы с вопросами (1/2) Работа с вопросами на прояснение 1. Выслушать вопрос до конца, не перебивая собеседника 2. Уточнить – конкретизировать вопрос § Я правильно понимаю, что…. 3. Ответить: 3. 1. Если есть информация – дать развернутый ответ на поставленный вопрос 3. 2. Если нет – признать, что ответа на вопрос сейчас нет, пообещать его выяснить, договориться каким образом Вы передадите спрашивающему (если это необходимо): § Я обязательно выясню данные (там-то и там-то) и перешлю Вам результаты по электронной почте 165

Алгоритм работы с вопросами (2/2) Работа с вопросами-возражениями 1. Выслушать вопрос до конца, не перебивая собеседника 2. Присоединиться к собеседнику - выразить согласие и понимание § Это действительно…. § Я согласен, что. . § Я Вас хорошо понимаю… 3. Уточнить корневое возражение § Я правильно понимаю, что ты считаешь, что «Бережливое предприятие» не стоит внедрять, потому что нет регламента по системе 5 С? 4. Дать аргументированный ответ, подкрепленный фактами § Да, действительно, это потребует…. , и вместе с тем это позволит… § Это правда, что…. , но правда также и то, что … 166

Упражнение РАБОТА С ВОПРОСАМИВОЗРАЖЕНИЯМИ 167

Средства агитации Буклеты: А 4 Плакаты: А 2 Система «Бережливое предложение» 168

Средства агитации 169

Фото «было-стало» (пример) 170

Действия руководителя • Выбор мероприятий • 3 уровня улучшений 171

Диаграмма Парето Суть инструмента: Метод выбора наиболее эффективных мероприятий Чем полезен инструмент: Позволяет сделать оптимальный выбор мероприятий для внедрения из всех возможных при ограничении выделенных ресурсов 172

Принцип Парето Обычно 80% результата зависят от 20% причин ПЕРЕФРАЗ: 80% продаж обеспечивают всего лишь 20% покупателей. Следовательно, можно потратить 20% от маркетингового бюджета, выделенного для всего рынка, чтобы сконцентрировать рекламную кампанию на этих покупателях, и тем самым завоевать 80% рынка. Целесообразно в начале исследования найти те 20% причин, устранение которых дадут 80% результата для решения проблемы 173

Принцип Парето в действии АВС-анализ распределения количества и времени аварийных простоев Распределение времени аварийных простоев ЛГМ № 1 трубоэлектросварочного цеха № 2 ОАО «ХТЗ» по причинам за 11 месяцев 2010 г. Распределение количества аварийных простоев ЛГМ № 1 трубоэлектросварочного цеха № 2 ОАО «ХТЗ» по причинам за 11 месяцев 2010 г. Лампа освещения рольганга Утечка масла гидростенд № 1 70 Шлеппер : 00: 01 Утечка масла ползуна Эл. двигатель насоса Утечка масла ползуна 60 Утечка масла гидростенд № 1 : 00: 01 Система управления Утечка масла ГС№ 5 50 Муфта насоса ГС№ 4 : 00: 01 Высокая тем-ра масла Выкатной ролик Подшипник бокового вала 40 Эл. двигатель насоса : 00: 01 Утечка масла ГС№ 5 Шлеппер Муфта насоса ГС№ 4 30 Выкатной ролик : 00: 01 Упор выравнивания листа Высокая тем-ра масла Утечка масла гидростенд № 2 20 Подъемный стол : 00: 01 Обрыв болтов рамы Упор выравнивания листа 10 Утечка масла ГС№ 4 Сервоклапаны 0 A B C Подъемный стол Утечка масла ГС№ 4 : 00: 01 Утечка масла гидростенд № 2 Подшипник бокового вала : 00: 01 Датчик прогиба A Датчик прогиба 174 B C Сервоклапаны

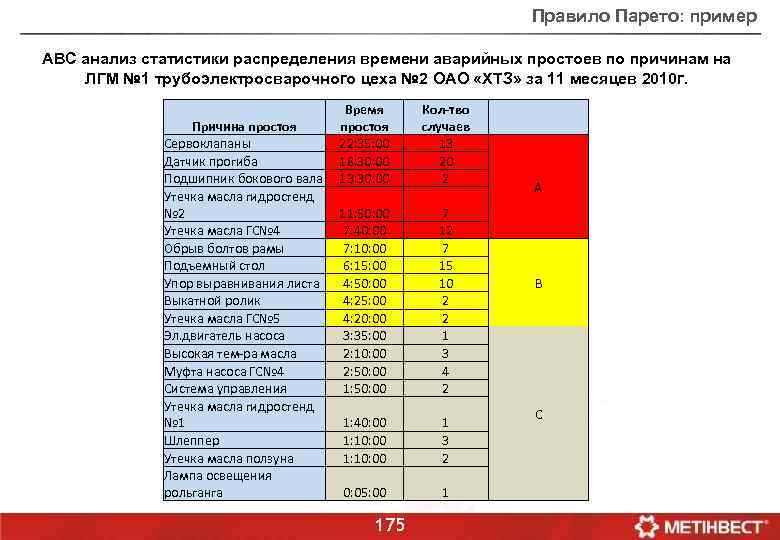

Правило Парето: пример АВС анализ статистики распределения времени аварийных простоев по причинам на ЛГМ № 1 трубоэлектросварочного цеха № 2 ОАО «ХТЗ» за 11 месяцев 2010 г. Причина простоя Сервоклапаны Датчик прогиба Подшипник бокового вала Утечка масла гидростенд № 2 Утечка масла ГС№ 4 Обрыв болтов рамы Подъемный стол Упор выравнивания листа Выкатной ролик Утечка масла ГС№ 5 Эл. двигатель насоса Высокая тем-ра масла Муфта насоса ГС№ 4 Система управления Утечка масла гидростенд № 1 Шлеппер Утечка масла ползуна Лампа освещения рольганга Время простоя 22: 35: 00 18: 30: 00 13: 30: 00 Кол-тво случаев 13 20 2 11: 50: 00 7: 40: 00 7: 10: 00 6: 15: 00 4: 50: 00 4: 25: 00 4: 20: 00 3: 35: 00 2: 10: 00 2: 50: 00 1: 50: 00 7 12 7 15 10 2 2 1 3 4 2 1: 40: 00 1: 10: 00 1 3 2 0: 05: 00 1 175 А В С

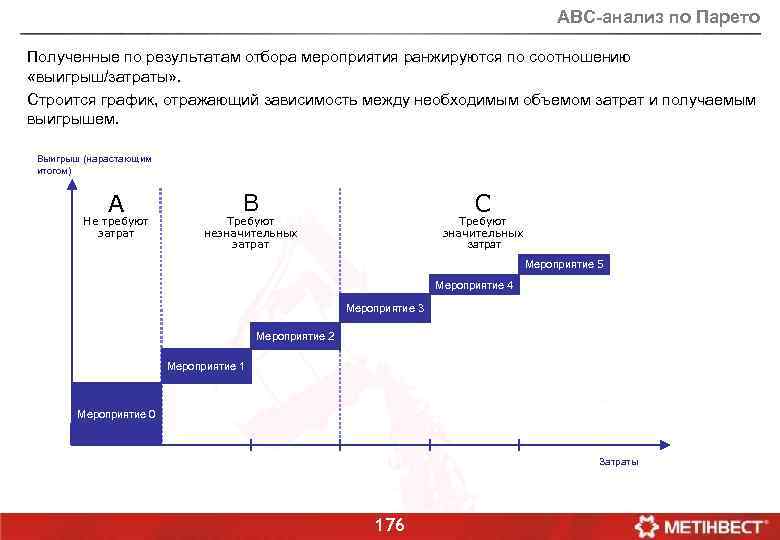

АВС-анализ по Парето Полученные по результатам отбора мероприятия ранжируются по соотношению «выигрыш/затраты» . Строится график, отражающий зависимость между необходимым объемом затрат и получаемым выигрышем. Выигрыш (нарастающим итогом) A Не требуют затрат С B Требуют незначительных затрат Требуют значительных затрат Мероприятие 5 Мероприятие 4 Мероприятие 3 Мероприятие 2 Мероприятие 1 Мероприятие 0 Затраты 176

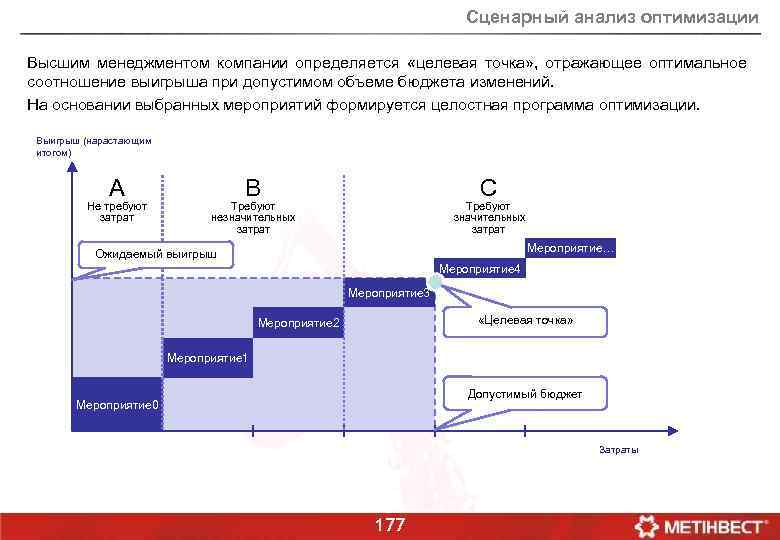

Сценарный анализ оптимизации Высшим менеджментом компании определяется «целевая точка» , отражающее оптимальное соотношение выигрыша при допустимом объеме бюджета изменений. На основании выбранных мероприятий формируется целостная программа оптимизации. Выигрыш (нарастающим итогом) A Не требуют затрат B С Требуют незначительных затрат Требуют значительных затрат Мероприятие… Ожидаемый выигрыш Мероприятие 4 Мероприятие 3 «Целевая точка» Мероприятие 2 Мероприятие 1 Допустимый бюджет Мероприятие 0 Затраты 177

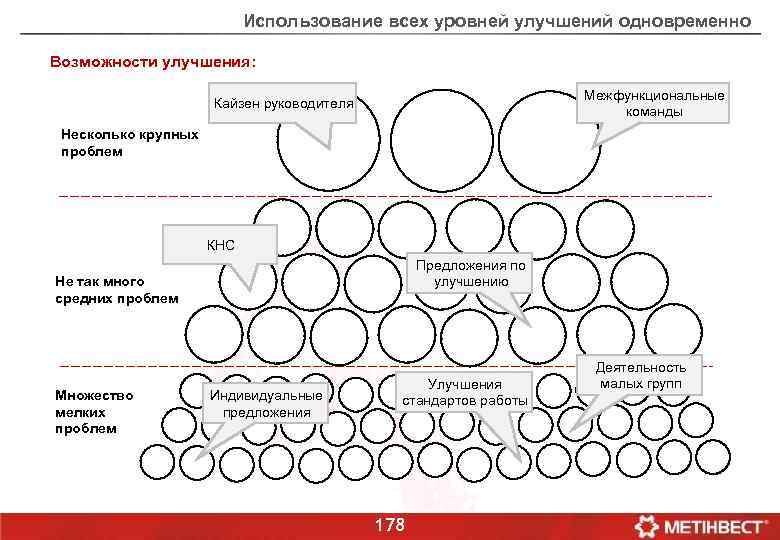

Использование всех уровней улучшений одновременно Возможности улучшения: Межфункциональные команды Кайзен руководителя Несколько крупных проблем КНС Предложения по улучшению Не так много средних проблем Множество мелких проблем Индивидуальные предложения Улучшения стандартов работы 178 Деятельность малых групп

Инструменты для 3 уровней улучшения Для 3 уровней улучшения могут задействованы: § § § Система подачи предложений (СПП) Команды непрерывного совершенствования (КНС) Кроссфункциональные группы (КФГ) 179

О системе подаче предложений Предложение – это: поданное одним лицом или группой лиц предложение на бланке соответствующего образца, направленное на улучшение работы: § § § оборудования, условий труда, повышение уровня техники безопасности, сокращение расходов и … … иных мероприятий, повышающих эффективность работы завода. Не являются предложениями! § регулярные мероприятия по техобслуживанию (например, замена износившейся прокладки для уменьшения утечки масла, замена стекла или лампочки, покраска оборудования и т. д. ); § снижающие надежность и другие показатели качества продукции; § ухудшающие условия труда, качество работ; § вызывающие или увеличивающие уровень загрязнения окружающей природной среды; § ставящие только задачи или определяющие только эффект (пользу), который может быть получен от применения предложения без указания конкретного решения; § уже внесенные в инвестиционный план предприятия. Кто может подавать предложения: § Любой работник комбината. § Группа авторов (работников комбината). § Предложения от работников сторонних организаций не рассматриваются. 180

Схема функционирования СПП в целом Комитет предприятия Экономическая служба проводит оценку эффективности предложений Постановка задач, рассмотрение предложений, принятие решения о внедрении Рекомендации к внедрению Член комитета Коллектив / авторы Оформление паспорта проекта «Банк идей» Предложения со значительным экономическим эффектом Генерация идей, оформление в виде «предложений» Подача идей Комитет цеха Инвестиционные предложения Вознаграждение До 100 грн. Оценка целесообразности предложений, утверждение предложений без явного экономического эффекта Передача предложений на рассмотрение 181 Ответственный за сбор идей в цехе / эксперт Фиксация поступившего предложения, проверка оригинальности в «базе»

Вознаграждение Комитет предприятия Экономическая служба проводит оценку эффективности предложений Постановка задач, рассмотрение предложений, принятие решения о внедрении Рекомендации к внедрению Вознаграждение в зависимости от эффекта Член комитета Оформление паспорта проекта Предложения со значительным экономическим эффектом не более 100 грн. Комитет цеха предложение улучшит работу рабочего места – 30 грн. предложение улучшит работу участка (бюро, отдел) – 60 грн. Оценка целесообразности предложений, утверждение предложений без явного экономического эффекта предложение улучшит работу цеха (управления, дирекции) – 100 грн. 182

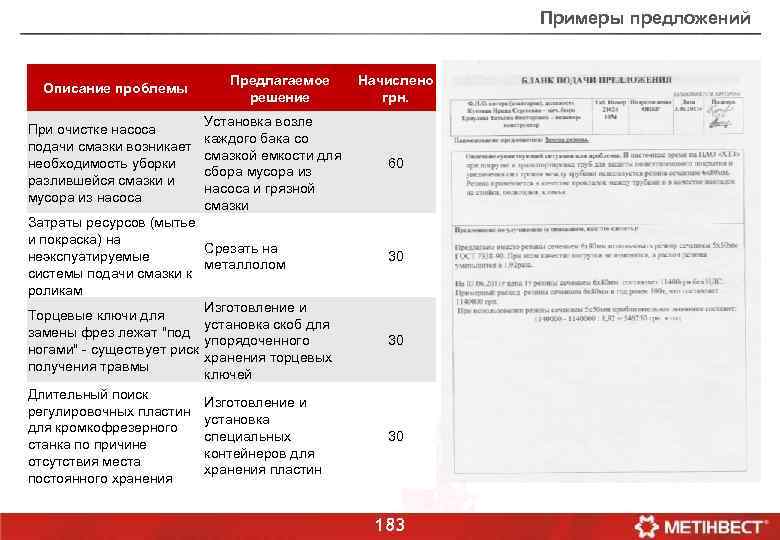

Примеры предложений Описание проблемы При очистке насоса подачи смазки возникает необходимость уборки разлившейся смазки и мусора из насоса Предлагаемое решение Установка возле каждого бака со смазкой емкости для сбора мусора из насоса и грязной смазки Затраты ресурсов (мытье и покраска) на Срезать на неэкспуатируемые металлолом системы подачи смазки к роликам Изготовление и Торцевые ключи для установка скоб для замены фрез лежат "под упорядоченного ногами" - существует риск хранения торцевых получения травмы ключей Длительный поиск Изготовление и регулировочных пластин установка для кромкофрезерного специальных станка по причине контейнеров для отсутствия места хранения пластин постоянного хранения Начислено грн. 60 30 30 30 183

Пример предложения по улучшению рабочего места Инициаторы предложения: - Кузнецов Н. В. (слесарь – ремонтник ТЭСЦ - 2); - Ларин В. А. (слесарь – ремонтник ТЭСЦ - 2). Описание проблемы: - На СНС № 3 по чертежам ПКО установлен блок подогрева флюса и система флюсоотсоса которая имеет не достаки: 1. Нет необходимого обзора. 2. Большие углы на шланги. 3. вакуум камеры не вырабатывает свой ресурс. Предложение: - Усилить настил под перекрытием стана швеллером, перенести кассеты со сварочной проволокой, а на месте кассеты № 4 установить флюсобак и вакуум камеру. Уменьшается длинна рукава, улучшается качество обзора и флюсоотсоса. Было © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены Стало 184

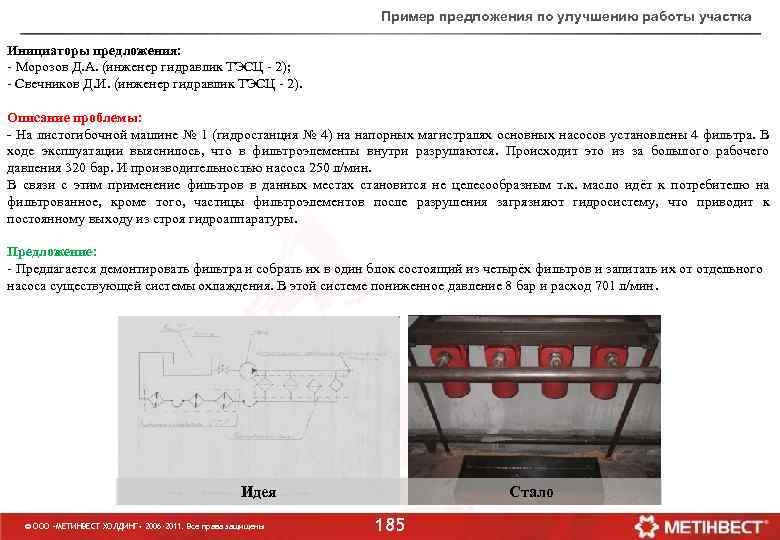

Пример предложения по улучшению работы участка Инициаторы предложения: - Морозов Д. А. (инженер гидравлик ТЭСЦ - 2); - Свечников Д. И. (инженер гидравлик ТЭСЦ - 2). Описание проблемы: - На листогибочной машине № 1 (гидростанция № 4) на напорных магистралях основных насосов установлены 4 фильтра. В ходе эксплуатации выяснилось, что в фильтроэлементы внутри разрушаются. Происходит это из за большого рабочего давления 320 бар. И производительностью насоса 250 л/мин. В связи с этим применение фильтров в данных местах становится не целесообразным т. к. масло идёт к потребителю на фильтрованное, кроме того, частицы фильтроэлементов после разрушения загрязняют гидросистему, что приводит к постоянному выходу из строя гидроаппаратуры. Предложение: - Предлагается демонтировать фильтра и собрать их в один блок состоящий из четырёх фильтров и запитать их от отдельного насоса существующей системы охлаждения. В этой системе пониженное давление 8 бар и расход 701 л/мин. Идея © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены Стало 185

Пример предложения по улучшению работы цеха Инициатор предложения: - Аникиенко И. Л. ; - Слесарь – ремонтник ТЭСЦ - 2 Описание проблемы: - В связи с внедрением системы 5 S, на рабочих местах организовываются стенды для инструмента. Инструмент который вывешивается на этих стендах представляет определённую ценность. Так как доступ к инструменту имеют все рабочие цеха, сложно поддерживать комплектацию. Предложение: - Предлагается производить маркировку инструмента, что бы он не мог использоваться на другом участке. Маркировка производится однотипно. В качестве примера можно использовать способ маркировки который уже использован на ремонтной площадке станов наружной сварки. Данный способ не требует материальных затрат. Для реализации используется источник постоянного тока и раствор поваренной соли. Было Стало © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 186

Пример бережливого предложения Описание ситуации до улучшения: Авторы предложения: Кулик Михаил Вилков Виталий Менеджер по НС Сменный мастер Воздух на горелку обжиговой печи подается через дутьевой вентилятор с температурой окружающей среды. В тепловом балансе работы обжиговой печи потери с уносимым теплом материала составляют до 2%. Температура извести на выходе из печи составляет 150 – 200˚С Описание ситуации после улучшения: Экономический эффект от реализации предложения: Затраты на одну обжиговую печь составили 9860 грн. Достигнутый экономический эффект при цене природного газа 3897 грн/тыс м 3, годовом производстве извести по двум печам (на которых реализовано предложение) 150 000 тонн и снижении расхода природного газа 2, 8 м 3/т составло: 150 000 * 2, 8 / 1000 * 3897 = 1 636 740 грн/год 16. 11. 12 г. принято решение о выплате вознаграждения 99 800 гривен. При наполнении шахты над лотком выгрузки извести установить датчики уровня извести, и при помощи дутьевого вентилятора, путем нагнетания воздуха в данный объем, охлаждать слой извести, тем самым подавать подогретый воздух (до 10 000 м 3) в печь на горелку обжиговой вращающейся печи. В результате чего ожидается увеличение температуры подогрева воздуха подаваемого в печь на горение до 200˚С и, соответственно, снижение расхода природного газа до 7 м 3/т 187

Команды непрерывного совершенствования КОМАНДЫ НЕПРЕРЫВНОГО СОВЕРШЕНСТВОВАНИЯ (КНС) — группа сотрудников предприятия, регулярно собирающихся для: § выявления проблем, влияющих на эффективность производства и качество продукции § поиска причин возникновения этих проблем § подготовки предложений по их устранению и … § … участия в их внедрении 188

Идея Команд непрерывного совершенствования (КНС) Основная идея работы команд непрерывного совершенствования: 1. КНС предназначены для существенного улучшения и развития работы предприятия 2. КНС являются основным элементом корпоративной культуры компании в области совершенствования 3. КНС создают условия для повседневного личностного и профессионального роста, развития творческих способностей человека 189

Что такое Команда непрерывного совершенствования? Отличие команд непрерывного совершенствования от индивидуального рационализаторства - в существовании ЕДИНОЙ МЕТОДИЧЕСКОЙ БАЗЫ. § Все члены КНС обучаются методам статистического контроля качества, анализа проблем и выработки оптимальных решений § В итоге появляется возможность содержательно анализировать производственные проблемы, оценивать влияние каждой из них на качество и эффективность работы, разрабатывать мероприятия по улучшению процесса. 190

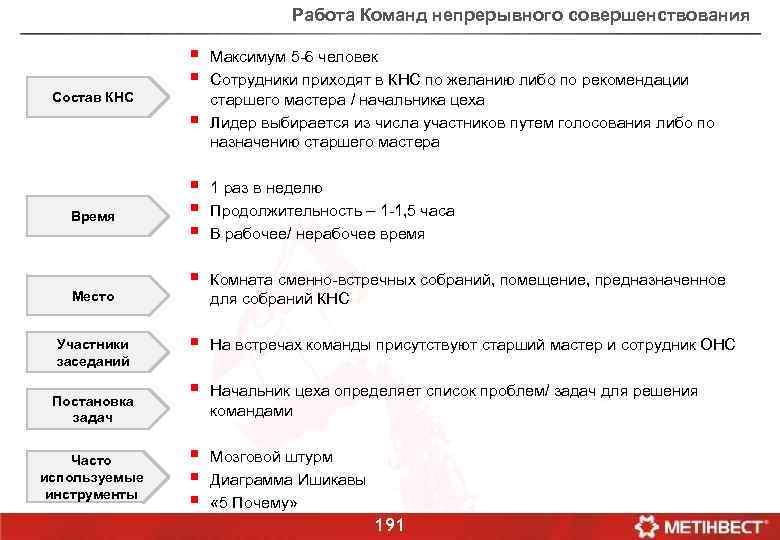

Работа Команд непрерывного совершенствования Состав КНС § § § Время Место Участники заседаний Постановка задач Часто используемые инструменты Максимум 5 -6 человек Сотрудники приходят в КНС по желанию либо по рекомендации старшего мастера / начальника цеха Лидер выбирается из числа участников путем голосования либо по назначению старшего мастера § § § 1 раз в неделю Продолжительность – 1 -1, 5 часа В рабочее/ нерабочее время § Комната сменно-встречных собраний, помещение, предназначенное для собраний КНС § На встречах команды присутствуют старший мастер и сотрудник ОНС § Начальник цеха определяет список проблем/ задач для решения командами § § § Мозговой штурм Диаграмма Ишикавы « 5 Почему» 191

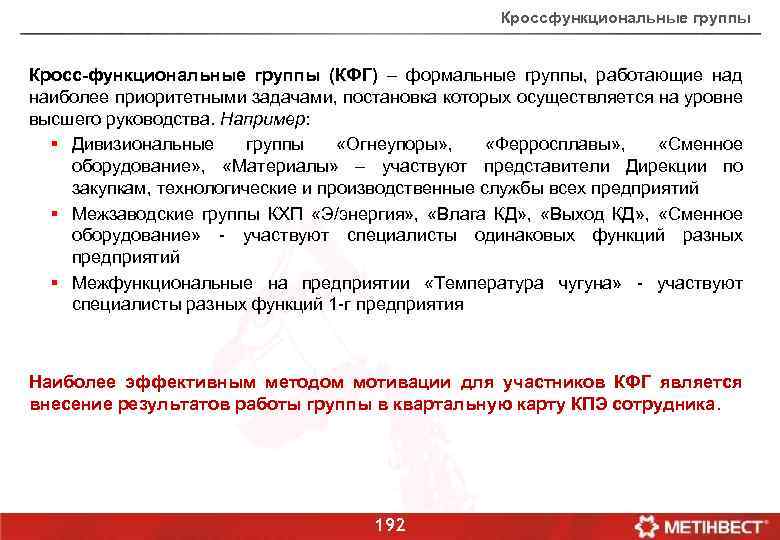

Кроссфункциональные группы Кросс-функциональные группы (КФГ) – формальные группы, работающие над наиболее приоритетными задачами, постановка которых осуществляется на уровне высшего руководства. Например: § Дивизиональные группы «Огнеупоры» , «Ферросплавы» , «Сменное оборудование» , «Материалы» – участвуют представители Дирекции по закупкам, технологические и производственные службы всех предприятий § Межзаводские группы КХП «Э/энергия» , «Влага КД» , «Выход КД» , «Сменное оборудование» - участвуют специалисты одинаковых функций разных предприятий § Межфункциональные на предприятии «Температура чугуна» - участвуют специалисты разных функций 1 -г предприятия Наиболее эффективным методом мотивации для участников КФГ является внесение результатов работы группы в квартальную карту КПЭ сотрудника. 192

Оценка экономического эффекта работы предприятий Экономический эффект от реализации программы непрерывного совершенствования к базовому периоду рассчитывается как: 1. Изменение расходников (по стоимости ресурса) 2. Изменение показателей качества и выхода годной продукции (по «потерянной» марже) 3. Изменение производительности (по марже произведённой продукции) Эффект включает в себя все эффекты от инвестиционных проектов за исключением стратегических проектов (до 10 проектов на Группу, отслеживаемых на уровне Наблюдательного совета, перечень и данные предоставляются Инвестиционной службой) 193

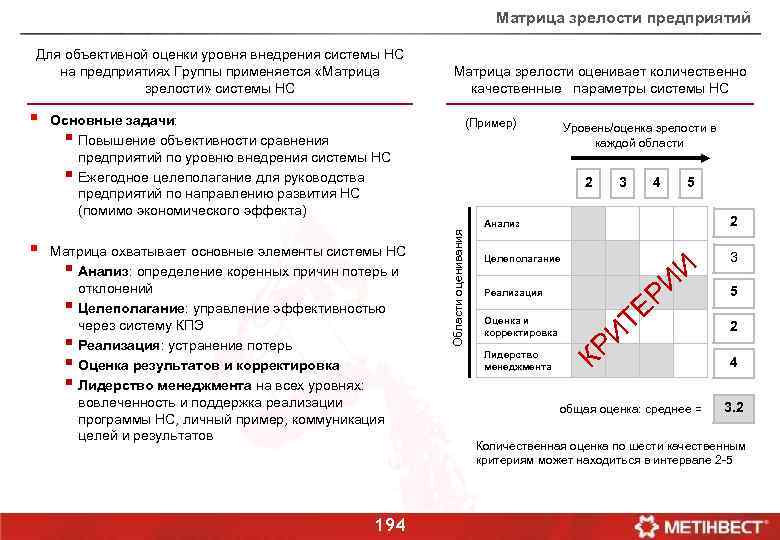

Матрица зрелости предприятий Для объективной оценки уровня внедрения системы НС на предприятиях Группы применяется «Матрица зрелости» системы НС § Основные задачи: § Повышение объективности сравнения предприятий по уровню внедрения системы НС § Ежегодное целеполагание для руководства предприятий по направлению развития НС (помимо экономического эффекта) Матрица охватывает основные элементы системы НС § Анализ: определение коренных причин потерь и отклонений § Целеполагание: управление эффективностью через систему КПЭ § Реализация: устранение потерь § Оценка результатов и корректировка § Лидерство менеджмента на всех уровнях: вовлеченность и поддержка реализации программы НС, личный пример, коммуникация целей и результатов 194 (Пример) Уровень/оценка зрелости в каждой области 2 Области оценивания § Матрица зрелости оценивает количественно качественные параметры системы НС 3 4 5 Анализ 2 Целеполагание 3 И РИ Реализация Оценка и корректировка Лидерство менеджмента ТЕ И КР общая оценка: среднее = 5 2 4 3. 2 Количественная оценка по шести качественным критериям может находиться в интервале 2 -5

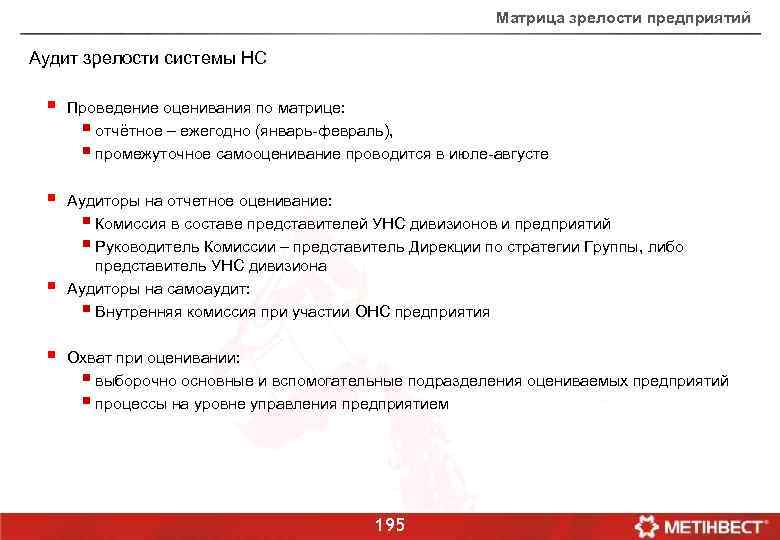

Матрица зрелости предприятий Аудит зрелости системы НС § Проведение оценивания по матрице: § отчётное – ежегодно (январь-февраль), § промежуточное самооценивание проводится в июле-августе § Аудиторы на отчетное оценивание: § Комиссия в составе представителей УНС дивизионов и предприятий § Руководитель Комиссии – представитель Дирекции по стратегии Группы, либо представитель УНС дивизиона Аудиторы на самоаудит: § Внутренняя комиссия при участии ОНС предприятия § § Охват при оценивании: § выборочно основные и вспомогательные подразделения оцениваемых предприятий § процессы на уровне управления предприятием 195

ДОМАШНЕЕ ЗАДАНИЕ 196

Домашнее задание Каждому сотруднику компании, прошедшему обучение по данной программе, необходимо в обязательном порядке выполнить практическое Домашнее задание. § Цель домашнего задания – применить на практике знания, полученные в ходе обучения; § Контроль выполнения: проверяется руководителем подразделения; § Срок выполнения: 30 календарных дней после согласования плана работ с руководителем подразделения; Основная задача - рассказать о выполненном задании и успехах, которые были достигнуты после применения инструментов Бережливого предприятия. 197

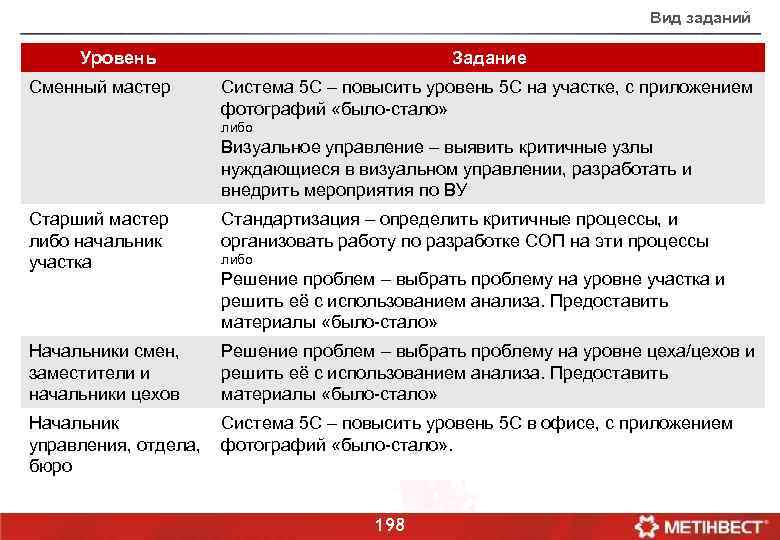

Вид заданий Уровень Сменный мастер Задание Система 5 С – повысить уровень 5 С на участке, с приложением фотографий «было-стало» либо Визуальное управление – выявить критичные узлы нуждающиеся в визуальном управлении, разработать и внедрить мероприятия по ВУ Старший мастер либо начальник участка Стандартизация – определить критичные процессы, и организовать работу по разработке СОП на эти процессы Начальники смен, заместители и начальники цехов Решение проблем – выбрать проблему на уровне цеха/цехов и решить её с использованием анализа. Предоставить материалы «было-стало» либо Решение проблем – выбрать проблему на уровне участка и решить её с использованием анализа. Предоставить материалы «было-стало» Начальник Система 5 С – повысить уровень 5 С в офисе, с приложением управления, отдела, фотографий «было-стало» . бюро 198

План выполнения домашнего задания 1. 2. 3. 4. Составьте План выполнения домашнего задания Защитите ее перед группой и сотрудником ОНС Выполните Домашнее задание Заполните Отчет о выполнении домашнего задания, подпишите его и приложите к нему: § § Обязательно – фото изменений «было-стало» Опционально – подтверждающие документы, распечатки и т. д. 5. После этого – утвердите его у руководителя Вашего подразделения и предоставьте: § § оригинал – в ОНС предприятия копия – в Дирекцию по персоналу 199

Завершение тренинга ВАШИ ВОПРОСЫ? 200

Бережливое предприятие.pptx