8.9 ПРОЕКТИРОВАНИЕ КАБЛУКОВ.ppt

- Количество слайдов: 45

ПРОЕКТИРОВАНИЕ КАБЛУКОВ 1

• - Каблук удлиняет ногу и делает маленькую женщину выше, рассуждает ученый-биолог Гирин, герой известного научно-фантастического романа Ивана Ефремова «Лезвие бритвы» . - Но ведь и высокие выглядят лучше на каблуках. Почему же так важно это удлинение ног? Не просто удлинение, а изменение пропорции ноги – вот в чем суть каблука. Удлиняется голень. Которая становиться значительно длиннее бедра. Такое соотношение голени и бедра есть приспособление к бегу, быстрому, легкому и долгому, то есть успешной охоте… Наше эстетическое восприятие каблука – это подсознательное воспоминание о совершенстве в беге. 2

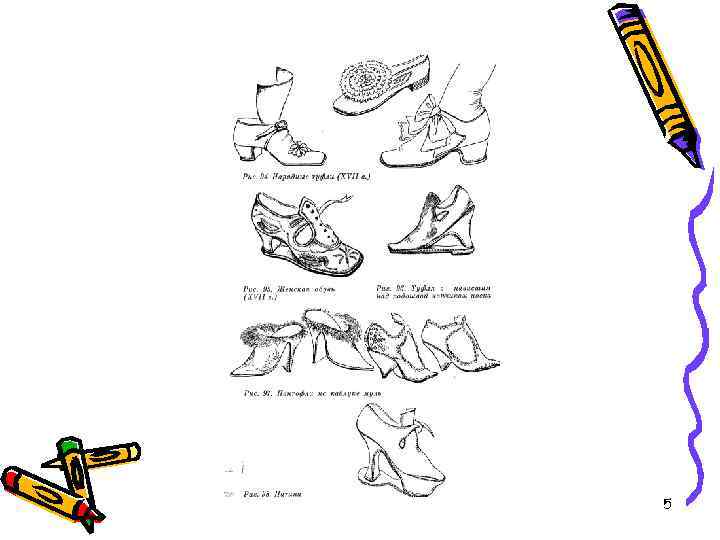

1. 1 Историческая справка • • • Самыми древними каблуками были кожаные флики на подошвах древнеегипетских ботинок в период нового царствования (1580 -1090 г. г. до н. э. ). Прообразом каблуков считаются также древнегреческие и древнеримские котурны – сандалии на высокой подошве-подставке из пробкового дерева. На рисунках показаны пьянелле и цокколи Примерно в XII веке для повышения износостойкости под пяточную часть подошвы начинают подкладывать кусочек кожи, увеличивающий толщину подошвы. 3

• Каблук «родился» в XII веке в Персии как «воин» . Он помогал всаднику во время сражений. Каблуком было легче захватывать стремя. Но данный «воин» уж очень долго не мог завоевать Европу. Лишь при дворе Людовика XIV в XVII веке он стал частью повседневной обуви. Как известно, король был невысокого роста. Поэтому при дворе моментально прижилась мода на огромные каблуки. • Однако, видоизменяясь и совершенствуясь каблук «понял» , что он не выскочка, а надежная опора. Наша ступня имеет такие особенности, которые просто взывают к услугам каблука. А верно сформированный «помощник» подходящей высоты – именно то, что нужно. Маленький и крепкий он обеспечивает правильное распределение веса между пальцами ног и пяткой, а также повышает упругость обуви. 4

5

• В середине XVII века появились туфли на низком каблуке. В некоторых случаях каблучок был деревянный, обтянутый кожей для верха. Высота каблука не превышала 4 см, так как не было еще жесткого геленка, поддерживающего стопу в изогнутом положении. • Наборный каблук (подборы) прикрепляли к стельке и подошве деревянными или металлическими гвоздями. При использовании деревянного каблука предварительно сшивали с верхом обтяжку каблука и затем, вставив нее последний, прикрепляли к стельке одной толстой деревянной шпилькой, проходящей по его середине. На деревянный каблук сверху накладывали кожаную набойку, которую пришивали ниткой по краю обтяжки. • В конце XVII века появился высокий каблук достигающий 7 -8 см туфли при этом были смонтированы на жесткой кожаной подошве (платформе), чтобы высокий каблук не выходил из под пяточной части обуви. 6

• Появление в XVIII веке моды на высокий каблук приводит к необходимости как-то укрепить перейму, потому что наружный свод стопы прогибает низ обуви в этом месте и каблук при носке обуви отклоняется вперед или назад. • Для упрочнения переймы вначале удлиняют верхнюю опроную часть деревянного каблука, тем самым поддерживают свод стопы. • Затем появляется железный геленок, что ведет за собой появление в XIX-XX в. в. каблуков различной формы и высоты. • Далее формы и размеры каблука меняются под влиянием моды. 7

• Каблук является одним из важнейших элементов обуви, во многом определяющим ее удобство и внешний вид. • Форма и размеры каблуков наиболее резко меняются под влиянием моды. • Основные конструктивные параметры каблука, такие как высота, длина, ширина, независимо от направления моды на обувь, должны удовлетворять медико-биологическим требованиям, предъявляемым к обуви. • Конструкция каблука как элемента определенной конструкции обуви зависит от особенностей технологии ее сборки. • Таким образом, при проектировании каблуков должны быть в совокупности учтены медико-ортопедические, эстетические и технологические требования. 8

9

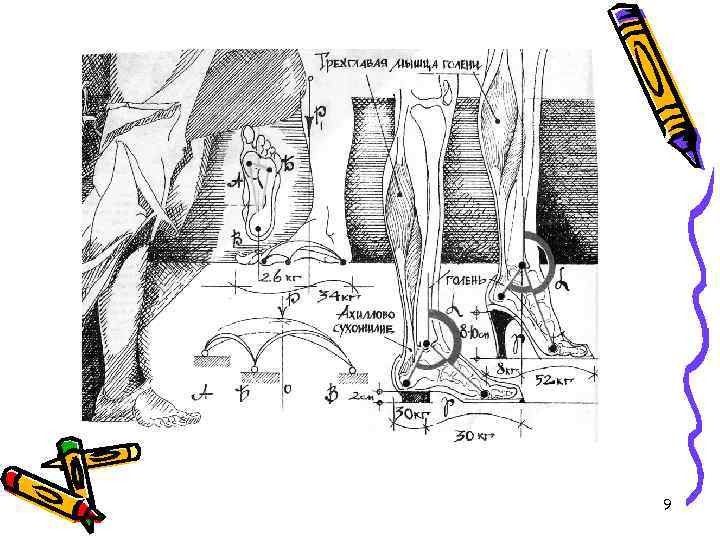

1. 2 Медико-ортопедические требования к каблукам • • • Правильное определение параметров каблука при его проектировании имеет очень важное значение. Каблук в обуви должен обеспечить удобную и прочную опору для пятки стопы. Поэтому высота, длина, ширина и характер наклона верхней поверхности каблука независимо от направления моды на обувь должен соответствовать основным медико-ортопедическим требованиям, предъявляемым к обуви. К сожалению, у врачей до настоящего времени нет единого мнения о параметрах каблука. Но наиболее рациональной высотой каблука большинство считает такую, при которой обеспечивается мышечное равновесие между сгибателями и разгибателями стопы. Наступает это равновесие при небольшом подошвенном сгибе в голеностопном суставе стопы, равном 127º. Этот угол измеряется между осью голени и осью первой плюсневой кости. При стоянии босой ногой на плоскости опоры этот угол равен 117º. 10

Медико-ортопедические требования к каблукам • Следовательно, чтобы сохранить физиологическое равновесие мышц стоп, каблук должен быть такой высоты, которая обеспечивала бы подъем пятки на угол 10º • По М. И. Куслику эта высота каблука составляет 1/14 длины стопы. Однако некоторые ортопеды в качестве оптимальной высоты каблука указывают цифры от 24 до 50 мм. Но доказательств целесообразности такой высоты каблука в обуви не приводят. • Многие исследователи указывают на вред высоких каблуков, так как в этом случае основная нагрузка перемещается в передний отдел стопы, который будучи более слабым, чем пяточный отдел, легко деформируется, что приводит к различным патологическим отклонениям в стопе. 11

Медико-ортопедические требования к каблукам • Для обеспечения устойчивости стопы в обуви при ее эксплуатации необходимо чтобы вертикальная ось нагрузки, проходящая через середину пятки (сечение 0. 18 Д), не выходила за пределы набоечной поверхности каблука, а в утонченных каблуках типа «шпилька» проходила через ее центр. 12

1. 3 Нормализация каблуков и унификация их форм • Параметры построения модели каблука нормированы. Однако в зависимости от особенностей конструкции обуви отдельные параметры построения модели каблуков корректируются. • Высота каблука определяется величиной приподнятости пяточной части колодки относительно плоскости опоры. Поэтому, как бы практически не колебалась суммарная толщина материала в готовой обуви в пучковои и пяточном участках, с учетом его упрессовки (включая и все детали, как набойка, накладная пометка, простилка и др. ), запроектированная колодкой приподнятость пятки стопы в обуви относительно плоскости опоры пучков (при соответствующей приподнятости носочной части) не должна нарушаться 13

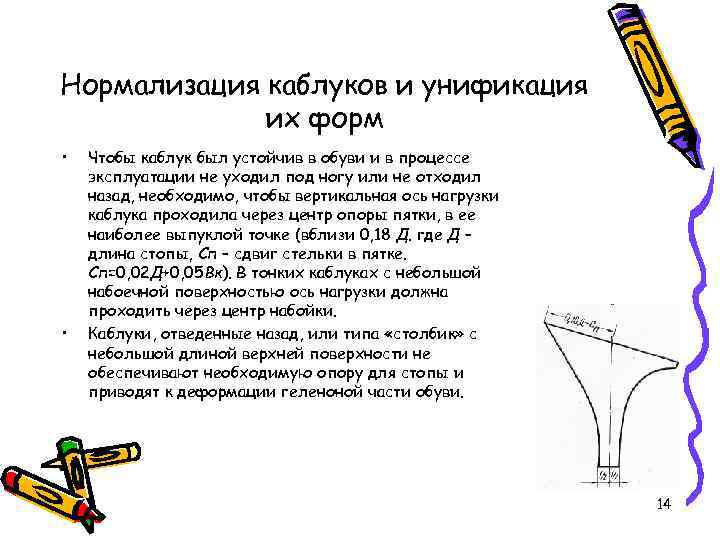

Нормализация каблуков и унификация их форм • • Чтобы каблук был устойчив в обуви и в процессе эксплуатации не уходил под ногу или не отходил назад, необходимо, чтобы вертикальная ось нагрузки каблука проходила через центр опоры пятки, в ее наиболее выпуклой точке (вблизи 0, 18 Д. где Д – длина стопы, Сп – сдвиг стельки в пятке. Сп=0, 02 Д+0, 05 Вк). В тонких каблуках с небольшой набоечной поверхностью ось нагрузки должна проходить через центр набойки. Каблуки, отведенные назад, или типа «столбик» с небольшой длиной верхней поверхности не обеспечивают необходимую опору для стопы и приводят к деформации геленоной части обуви. 14

• • В этом случае устойчивость стопы в обуви может быть обеспечена за счет устойчивой монолитности конструкции всего пяточно-геленочного отдела -стойкости задника с удлиненными крыльями и упругой жесткости геленочной части за счет применения формованного узла основной стельки. Высота каблука у линии фронта зависит от многих факторов, таких как: общая высота каблука, длина верхней поверхности каблука, угол β (угол наклона верхней поверхности каблука) и конструкции самого каблука. Длин верхней поверхности каблука должна быть не менее 0, 28 Д. Ширина верхней поверхности каблука проектируется уже ширины развертки следа колодки (стельки), на величину: в низких каблуках – 0, 8 мм, в средних и высоких – 1, 8 мм. Размеры набоечной поверхности определяются в основном запроектиррованной формой каблука. В случае проектирования тонких каблуков типа «шпилька» набоечная поверхность имеет минимальные размеры. В каблуках типа «столбик» Набоечная поверхность может быть равна проекции площади верхней поверхности каблука или набоечная поверхность может быть больше или меньше чем верхняя поверхность каблука. 15

2 Этапы проектирования каблука (этапы создания проекта) • • • 1 Техническое задание 2 Техническое предложение 3 Эскизный проект 4 Техническое проектирование 5 Разработка конструкторской документации 16

2. 1 Техническое задание • Тип каблука по ОСТ 17 -331 -74. • Фасон колодки. • • ü половозрастная группа ü тип обуви ü высота приподнятости пяточной части колодки. Метод крепления низа обуви. Способ обработки поверхности каблука. Способ крепления каблука. Конструктивные параметры деталей обуви, скрепляемых с каблуком (в случае необходимости). • Детали обуви и их толщина. • Суммарная толщина пакета деталей с учетом коэффициента упрессовки. • Толщина набойки. 17

2. 2 Техническое предложение • Техническое предложение – это совокупность конструкторских документов, которые должны содержать техническое и технико-экономическое обоснование целесообразности разработки документации на основании анализа технического задания заказчика и различных вариантов конструкции изделия, их сравнительной оценки с учетом конструктивных и эксплутационных особенностей разрабатываемого и существующих изделий. • На стадии технического предложения осуществляется анализ существующих изделий, аналогичных проектируемому, с целью получения исходных данных для создания наиболее рациональной новой конструкции изделия. • Техническое предложение после согласования и утверждения являются основанием для разработки эскизного проекта. 18

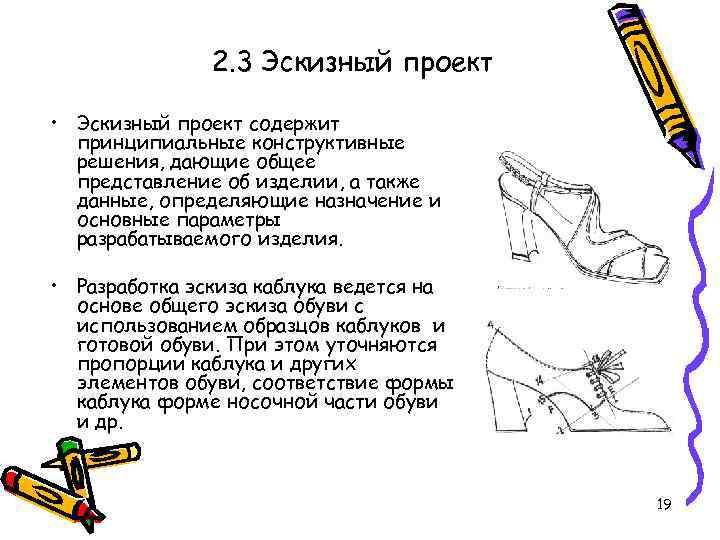

2. 3 Эскизный проект • Эскизный проект содержит принципиальные конструктивные решения, дающие общее представление об изделии, а также данные, определяющие назначение и основные параметры разрабатываемого изделия. • Разработка эскиза каблука ведется на основе общего эскиза обуви с использованием образцов каблуков и готовой обуви. При этом уточняются пропорции каблука и других элементов обуви, соответствие формы каблука форме носочной части обуви и др. 19

2. 4 Техническое проектирование • 2. 4. 1 Определение размеров продольно-осевого сечения каблука, расчет высоты каблука по пяточному закруглению и по фронту • В прямоугольную систему координат ХОУ вписываем продольно-осевое сечение выбранной колодки среднего размера, при этом крайняя нижняя точка А пяточного закругления сечения располагается на оси У на расстоянии от начала координат, равном заданной высоте приподнятости пяточной части колодки, а самая выпуклая точка пучков в сечении 0, 68 Д – на оси Х (точка б). От точки А вниз по оси У откладывают отрезок, равный толщине пакета заготовки верха обуви с учетом коэффициента упрессовки (точка В). На продольно-осевом профиле колодки от точки А откладывают циркулем величину, равную длине проекции верхней поверхности колодки (точка Г) • • 20

Построение продольно-осевого сечения каблука 21

• Длина верхней поверхности каблука, на фронтальную поверхность которого накладывается язычок подошв, должна быть не менее 60 мм. Этот параметр обеспечивает необходимую опору для пятки стопы в обуви и отвечает требованиям технологии обуви (заход геленка под каблук не менее 20 мм, что обеспечивает необходимую устойчивость пяточно-геленочной части обуви). • К точке Г проводят касательную относительно этого участка кривой профиля колодки и затем из точки Г восстанавливают перпендикуляр к данной касательной. Ребро следа колодки приподнято в сечении 0, 18 Д относительно продольно-осевого профиля на 3, 5 мм (для всех высот каблука). Эту величину откладываем на препендикуляре вверх от точки Г (точка М). • Вниз от точки М откладываем толщину пакета материала обуви в данном сечении с учетом ее упрессовки (точка Д). 22

• • • Соединив точки В и Д, получают проекцию ребра верхней поверхности каблука и на ней откладывают величину ВД 1, равную проекции отрезка АГ профиля следа колодки. От точки б вниз по перпендикуляру к оси Х откладывают суммарную толщину материала в пучках с учетом упрессовки (точка Ж ). Точки В и Ж соединяют прямой линией, и полученный отрезок делят пополам (точка З). Затем радиусом ЗВ с центром, расположенным в точке З, проводят полуокружность. Из точки В на полученной полуокружности делают засечку радиусом, равным высоте проектируемого каблука по заднему профилю плюс толщина набойки. Получают точку О 1, которую затем соединяют с точкой Ж, и продолжают полученную прямую в сторону носочной части продольно-осевого сечения колодки. Прямая О 1 Ж является проекцией плоскости стояния следа обуви, на которой должна располагаться опорная плоскость набойки. Прямая ВО 1 – перпендикулярна прямой О 1 Ж. 23

• Таким образом, получена новая система координат Х 1 О 1 У 1. От точки О 1 вверх по оси У 1 откладывают толщину набойки, получают точку К. Через точку К проводят прямую линию, параллельную оси О 1 Х 1 (прямая КЛ). На полученную прямую проектируют набоечную поверхность каблука. • Для устойчивого положения каблука в обуви в процессе ее носки проекция центра пятки стопы должна быть расположена в плоскости набоечной поверхности каблука. • На развертка продольно-осевого сечения колодки откладывают отрезок АЕ, который равен 0, 18 Д с учетом сдвига стельки. Последний для всех высот каблука в женской обуви принят 6 мм и 9 мм для изящной обуви. 24

• Из точки Е опускают перпендикуляр к линии КЛ (прямая ЕН). Точка Н является проекцией наиболее выпуклой точки пятки стопы. В тонких каблуках этот центр должен проходить по середине набоечной поверхности каблука. • Для утолщенных каблуков точка Н необязательно должна проходить по центру набоечной поверхности каблука. Однако необходимо, чтобы она лежала в пределах плоскости набоечной поверхности каблука, которая проходит через прямую линию КЛ. • Фронтальная кривая и кривая заднего профиля каблука, определяющие его форму, строятся модельерами в зависимости от формы носочной части колодки в соответствии с рабочим эскизом каблука. 25

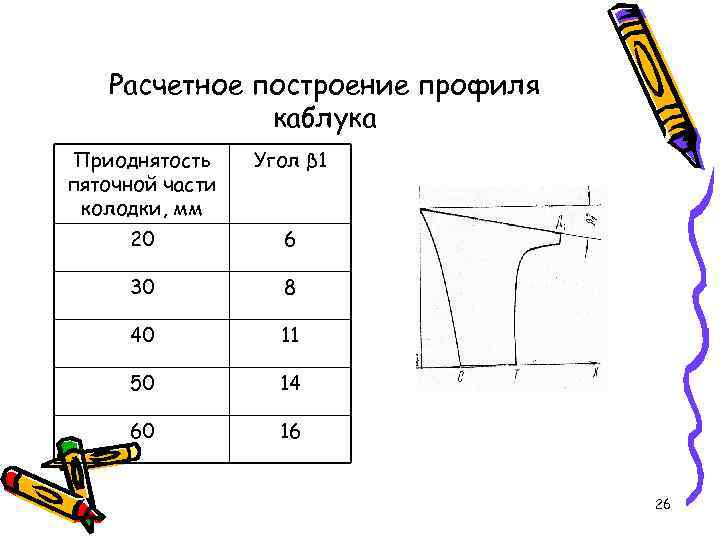

Расчетное построение профиля каблука Приоднятость пяточной части колодки, мм Угол β 1 20 6 30 8 40 11 50 14 60 16 26

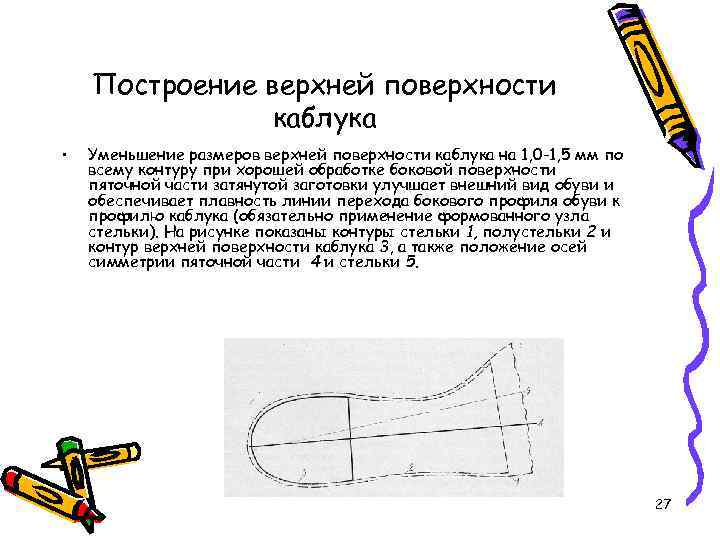

Построение верхней поверхности каблука • Уменьшение размеров верхней поверхности каблука на 1, 0 -1, 5 мм по всему контуру при хорошей обработке боковой поверхности пяточной части затянутой заготовки улучшает внешний вид обуви и обеспечивает плавность линии перехода бокового профиля обуви к профилю каблука (обязательно применение формованного узла стельки). На рисунке показаны контуры стельки 1, полустельки 2 и контур верхней поверхности каблука 3, а также положение осей симметрии пяточной части 4 и стельки 5. 27

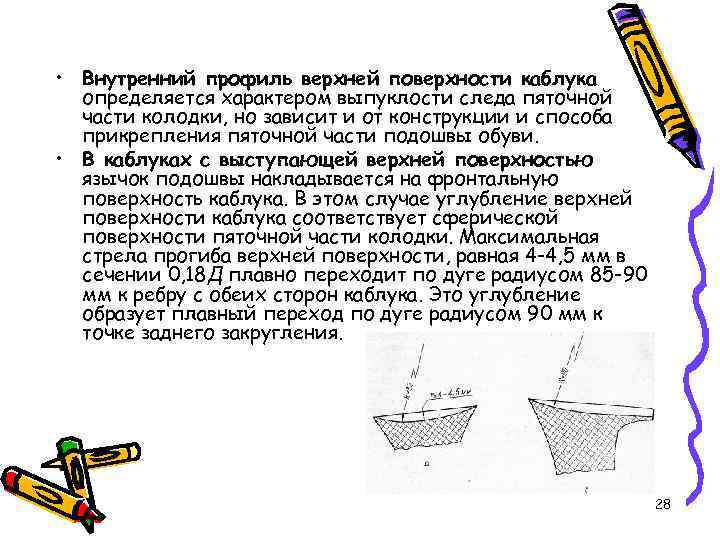

• Внутренний профиль верхней поверхности каблука определяется характером выпуклости следа пяточной части колодки, но зависит и от конструкции и способа прикрепления пяточной части подошвы обуви. • В каблуках с выступающей верхней поверхностью язычок подошвы накладывается на фронтальную поверхность каблука. В этом случае углубление верхней поверхности каблука соответствует сферической поверхности пяточной части колодки. Максимальная стрела прогиба верхней поверхности, равная 4 -4, 5 мм в сечении 0, 18 Д плавно переходит по дуге радиусом 85 -90 мм к ребру с обеих сторон каблука. Это углубление образует плавный переход по дуге радиусом 90 мм к точке заднего закругления. 28

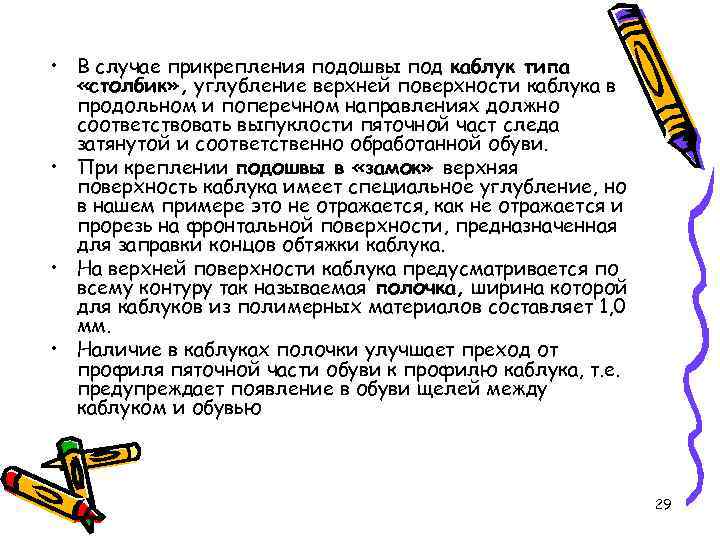

• В случае прикрепления подошвы под каблук типа «столбик» , углубление верхней поверхности каблука в продольном и поперечном направлениях должно соответствовать выпуклости пяточной част следа затянутой и соответственно обработанной обуви. • При креплении подошвы в «замок» верхняя поверхность каблука имеет специальное углубление, но в нашем примере это не отражается, как не отражается и прорезь на фронтальной поверхности, предназначенная для заправки концов обтяжки каблука. • На верхней поверхности каблука предусматривается по всему контуру так называемая полочка, ширина которой для каблуков из полимерных материалов составляет 1, 0 мм. • Наличие в каблуках полочки улучшает преход от профиля пяточной части обуви к профилю каблука, т. е. предупреждает появление в обуви щелей между каблуком и обувью 29

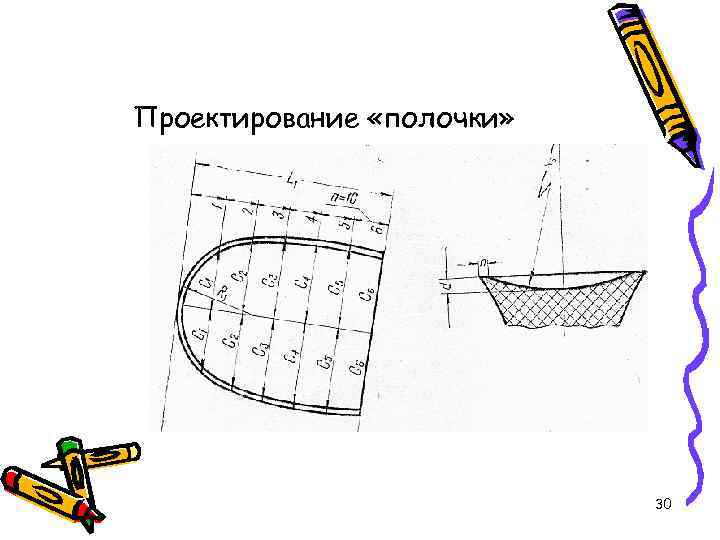

Проектирование «полочки» 30

Построение нижней (набоечной) поверхности каблука • Нижняя, набоечная поверхность каблука, ее размеры и форма зависят от предполагаемого фасона и формы каблука. • В соответствии с рабочим эскизом каблука набоечную поверхность проектируют в системе прямоугольных координат, в которых осью ординат служит ось симметрии набоечной поверхности. • Пяточное закругление набоечной поверхности оформляют радиусом 31

Общий чертеж модели каблука • В соответствии со спроектированными основными поверхностями и сечениями модели каблука оформляют общий чертеж каблука с указанием следующих сечений и проекций: • Продольно-осевое сечение, на котором показаны высота каблука по заднему закруглению (hк), высота фронта (hфр) и угол β; • Проекция верхней поверхности (вид по стрелке А с длиной L 1 и широтными размерами, измеряемыми по сечениям С с интервалом а=10 мм: • Проекция набоечной поверхности (вид по стрелке Б) с длиной L 2 и широтными размерами, измеряемыми по сечениям К с интервалом а=5 мм; 32

Общий чертеж модели каблука • Поперечное сечение верхней поверхности на расстоянии 0, 18 Д (сечение по ВВ), где указывается ширина полочки n и глубина выемки d; • Поперечно-вертикальное сечение каблука на расстоянии 0, 18 Д (сечение ГГ), на котором указывается высота каблука по боковой поверхности h 1 и ширина набоечной поверхности R 6. • Все кривые линии каблука оформляют радиусами R 1, R 2, R 3, …, R 8 33

Общий чертеж модели каблука 34

Конструктивные особенности каблуков • • • Большое влияние на конструкцию каблука оказывает материал и способ изготовления из него каблуков. Из каблуков известных конструкций, применяемых в настоящее время, можно в основном выделить три типа: цельные полимерные каблуки; полимерные каблуки с вкладышами из древесины или полимеров, способных держать гвозди; каблуки полимерные с внутренними полостями, уменьшающими вес каблука. Основным материалом для изготовления каблуков до последнего времени являлись полиамидные смолы (капрон). Эти полимеры позволяют разрабатывать каблуки различной формы и конструкций; применять высокопроиводительные технологии для изготовления каблуков; возможность получения различных расцветок путем окрашивания самой полимерной массы. 35

Конструктивные особенности каблуков 36

Конструктивные особенности каблуков • Однако капроновые каблуки не лишены недостатков. Так. Обладая высокими показателями механической прочности на сжатие и изгиб, каблуки из капрона обладают недостаточной прочностью на ударные нагрузки. Это связано с возникновением внутренних напряжений в материале в процессе литья каблуков под давлением. Возникающие напряжения должны быть сняты высокотемпературной обработкой готовых каблуков. • Капроновые каблуки имеют значительную массу из-за большого удельного веса капрона. • Учитывая особенности свойств капрона, каблуки из него изготовляют с вкладышами из древесины или полиэтилена. 37

Конструктивные особенности каблуков • Вкладыш вставляется в каблук со стороны верхней поверхности каблука в процессе его отлива. Размеры вкладыша бывают неодинаковы – на всю высоту каблука или на расстояние, обеспечивающее прохождение гвоздей, прикрепляющих каблук к обуви. Сквозной вкладыш позволяет крепить каблук к обуви навинтованными гвоздями и одновременно прикреплять к каблуку набойку из высокоизносоустойчивых каучуков обычным гвоздевым способом. Такие вкладыши применяются в основном для сравнительно тонких каблуков и кода набойка крепиться преимущественно при помощи штыря. • В каблуках облегченной конструкции облегчительные полости распределяются по верхней поверхности с учетом обеспечения соответствующих мест крепления каблука к обуви. 38

Конструктивные особенности каблуков • Обычно такие каблуки крепятся двумя-тремя шурупами. Распространено крепление каблука на винт, который проходит через сквозное отверстие в пяточной части колодки. Преимущества данного способа в том, что исключается операция предварительной насадки каблука; при этом каблук может быть любой конструкции. • Другим видом полимеров, применяемых для изготовления каблуков, является полиэтилен высокой плотности (НД), который имеет высокие показатели механической прочности, но вместе с тем имеет значительные остаточные деформации, что не позволяет применять его для производства высоких каблуков. • Каблуки также изготовляют из полипропилена с наполнителями или из полипропилена, совмещенного с другими пластиками. Каблуки из полипропилена хорошо держат крепители и сравнительно легки. 39

• Поскольку у отечественных базовых все точки грани следа в пяточной части лежат в базовой плоскости, а также предполагая, что суммарная толщина пакета деталей обуви, расположенных между колодкой и каблуком, по всей пяточной части одинакова, проекцию ребра поверхности проектируемого каблука будем располагать на линии, параллельной Вп. Р и отстоящей от нее на расстоянии, равном суммарной толщине пакета деталей обуви в пяточной части с учетом у прессовки (1 -К)∑Т 1) В клиновидных каблуках, начиная от сечения О. ЗД. верхняя поверхность переходит в геленочную, которая согласно ОСТ 17 -331 -74, очерчивается вдоль линии следа продольно-осевого сечения колодки дугой окружности радиуса 55, 80. 90. 100 или 110 мм. 40

• Находим середину пятки стопы, для чего от точки Вп по прямой Вп. Р откладываем расстояние Вп. С, равное Вп. С = 0. 18 Д –S (1) где Д - длина стопы, мм; S - сдвиг стельки в пятке, мм; S=0, 02 Д-0, 05 hк hк - заданная высота приподнятости пяточной части, мм. Подставим значение S в формулу (1). Получим Вп. С= 0. 16 Д -0, 05 hк (2) 41

• Через точку С проводим вертикаль, которая должна пройти как через верхнюю, так и через набоечную поверхности каблука. • С целью обеспечения хорошего прилегания каблука к следу затянутой обуви, улучшения ее внешнего вида, размеры верхней поверхности каблука несколько уменьшаются по сравнению с размерами следа колодки. Эта убавка в продольном направлении составляет: ü для закрытой обуви ü для открытой обуви U = 0. 5 ÷ 1. 0 мм. U = 1. 5 ÷ 2. 0 мм. • Для определения места положения крайней верхней точки каблука выбранную величину убавки U откладываем от точки Вп по линии Вп. Р, получим точку В, из которой проводим вертикаль до пересечения с ранее проведенной линией ребра верхней поверхности каблука, получим точку А. • Выбираем длину верхней поверхности каблука АБ согласно рабочему эскизу и унифицированным параметрам. 42

• По эскизу каблука с учетом медико-ортопедических требований выбираем размеры набоечной поверхности, а также форму ; заднего и переднего профилей каблука. • Набоечную поверхность проводим параллельно проекции плоскости стояния следа обуви, не доходя до нес на расстояние, равное толщине набойки. На практике набоечную поверхность от точки Е проводят не горизонтально, а под некоторым углом δ что позволяет компенсировать возможное опускание фронта каблука за счет вылегания супинатора, который заходит под каблук примерно на 20 мм. • Глубину выемки верхней поверхности (ляпис) h, ширину полочки П и толщину передней кромки t; выбираем в соответствии с унифицированными параметрами. От точки А линия выемки вычерчивается дутой окружности радиуса 90 мм, а далее по прямой, параллельной АБ. 43

• Фактическая высота каблука по пяточному закруглению (в рабочем положении) может быть подсчитана по выражению Вк=hк+(1 -К)∑Т 2 -(1 -К)Т 1∙ 1/cosγ-U∙sinγ-Tн, (3) • а высота каблука по фронту - по выражению Вкф = Вк-Lк∙sinγ (4) 44

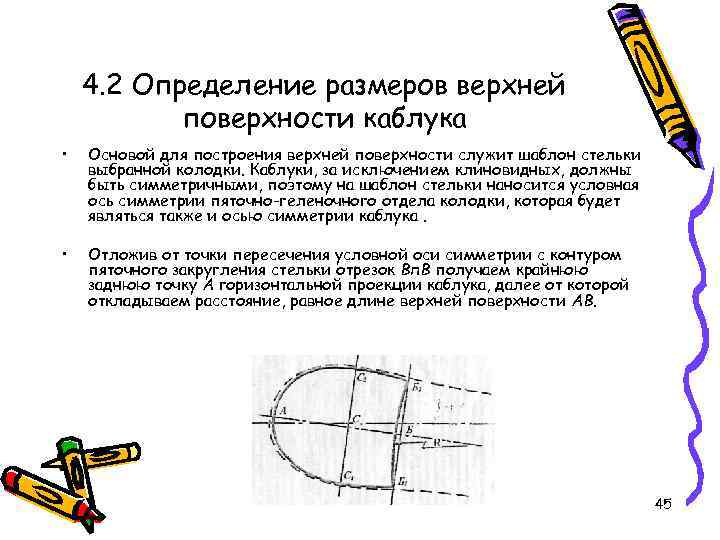

4. 2 Определение размеров верхней поверхности каблука • Основой для построения верхней поверхности служит шаблон стельки выбранной колодки. Каблуки, за исключением клиновидных, должны быть симметричными, поэтому на шаблон стельки наносится условная ось симметрии пяточно-геленочного отдела колодки, которая будет являться также и осью симметрии каблука. • Отложив от точки пересечения условной оси симметрии с контуром пяточного закругления стельки отрезок Вп. В получаем крайнюю заднюю точку А горизонтальной проекции каблука, далее от которой откладываем расстояние, равное длине верхней поверхности АВ. 45

8.9 ПРОЕКТИРОВАНИЕ КАБЛУКОВ.ppt