Создание потока производства.pptx

- Количество слайдов: 11

Проект по бережливому производству Организация потока производства Сажин Г. Г.

Описание проблемы: • Дефицит ДСЕ • Неритмичность сборки: простои в начале и середине месяца, переработка в конце месяца • Восполнение дефицита механическими цехами в конце месяца заставляет сборку работать в сжатые сроки и жестких условиях. • Постоянная нехватка времени и ресурсов (решаем проблемы, а не устраняем их причины) • Низкое качество сборки • Отсутствие инициативы рабочих по сокращению потерь • Низкая производительность основных рабочих, отсутствие мотивации у рабочих для повышения производительности • Выполнение лишней работы: многократное дублирование информации в рукописном виде, либо ввод информации в электронный носитель + дублирующий бумажный носитель

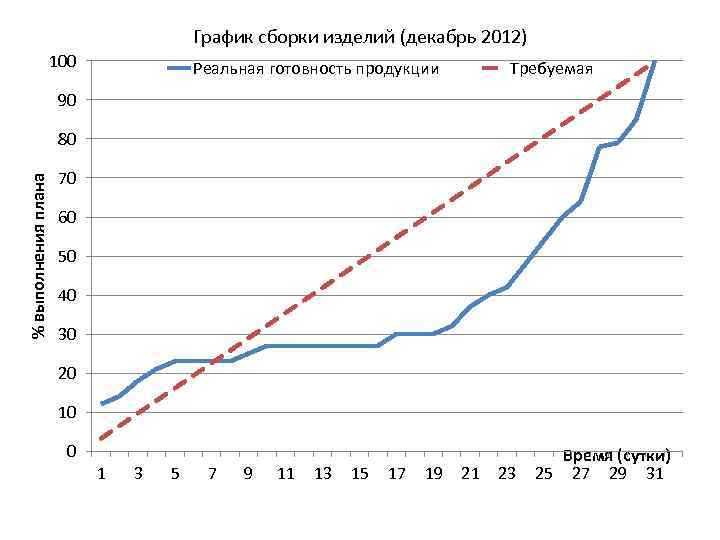

График сборки изделий (декабрь 2012) 100 Реальная готовность продукции Требуемая 90 % выполнения плана 80 70 60 50 40 30 20 10 0 1 3 5 7 9 11 13 15 17 19 21 23 Время (сутки) 25 27 29 31

Загрузка основных рабочих 160 Фактическая загрузка Требуемая загрузка % загрузки основных рабочих 140 120 СВЕРХУРОЧН ЫЕ 100 80 ПРОСТ 60 40 20 0 Время (сутки) 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31

Цели и задачи проекта: • Сократить дефицит ДСЕ до минимума • Выровнять ритмичность производства • Сократить затраты производства (работа сверхурочно и в выходные дни) • Повысить качество продукции. • Исключить лишнюю работу(снятие остатков, сверка дефицита…) • Избавиться от дублирующих друга бумажных носителей (дефициток, комплектовочных, …) • Повысить производительность основных рабочих за счет сокращения потерь

Предлагаемое улучшение: § Изменить существующую систему планирования 1. 2. 3. Введение системы вытягивания заказа вместо существующей системы выталкивания заказа. Система just-in-time - это система производства, при которой выпускаются только те изделия, которые нужны потребителям, точно в нужное время и в необходимом количестве. При этой системе действует главный принцип: производить продукцию только тогда, когда в ней нуждаются, и только в таком количестве, которое требуется покупателю! Введение системы КАНБАН. Это инструмент бережливого производства позволяющий осуществить систему выталкивания заказа. Канбан - это информационная система, обеспечивающая оперативное управление на всех стадиях производственного процесса и основанная на жестком выполнении правил движения карточек. Создать непрерывный поток производства.

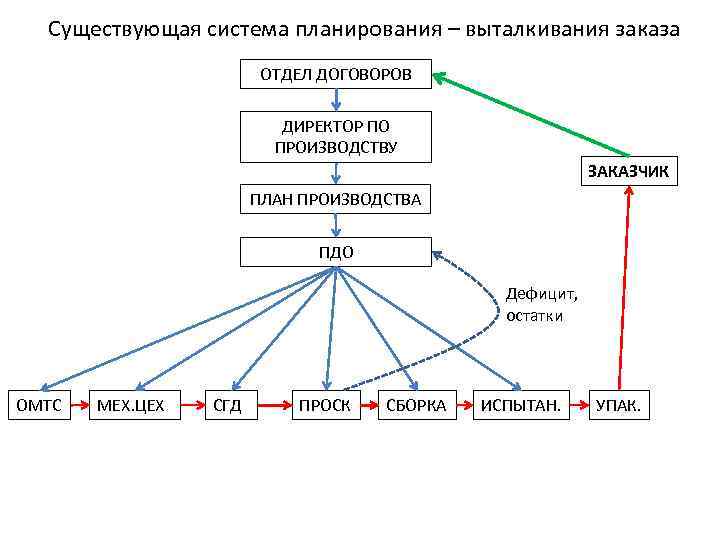

Существующая система планирования – выталкивания заказа ОТДЕЛ ДОГОВОРОВ ДИРЕКТОР ПО ПРОИЗВОДСТВУ ЗАКАЗЧИК ПЛАН ПРОИЗВОДСТВА ПДО Дефицит, остатки ОМТС МЕХ. ЦЕХ СГД ПРОСК СБОРКА ИСПЫТАН. УПАК.

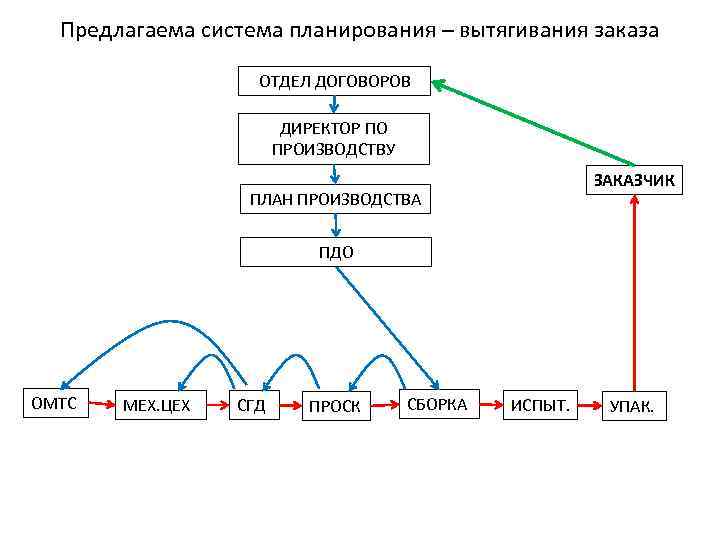

Предлагаема система планирования – вытягивания заказа ОТДЕЛ ДОГОВОРОВ ДИРЕКТОР ПО ПРОИЗВОДСТВУ ЗАКАЗЧИК ПЛАН ПРОИЗВОДСТВА ПДО ОМТС МЕХ. ЦЕХ СГД ПРОСК СБОРКА ИСПЫТ. УПАК.

§ Автоматизировать систему учета 1. Создать управляющую программу для реализации системы КАНБАН. 2. Создать базу данных карточек КАНБАН. Сроки изготовления ДСЕ, время заказа заготовок, сроки сборки, испытания и упаковки готовой продукции. 3. Произвести отладку программы , устранить замечания. 4. Запустить систему в производство исключив бумажные носители (графики сборки, дефицитки, остатки …)

§ Изменить существующую систему премирования и уйти от сдельной системы оплаты труда 1. Установить постоянную часть заработной платы основных рабочих 40%, а премиальную часть 60%. Премиальная часть начисляется 100% в случае выполнения задания качественно и точно в срок. Выполнении ранее и позже срока ведет к снижению премии , а также при снижении качества премия уменьшается.

Для реализации проекта необходимо: • Создать рабочую группу для реализации проекта в составе следующих специалистов: ПДО, отдел ИТ, производство, отдел кадров… • Создать карточки КАНБАН. Установить сроки поставки ПКИ и заготовок – ОМТС. Установить сроки изготовления ДСЕ механическими цехами 69 и 45. Установить сроки сборки, испытания и упаковки готовой продукции. • Создать управляющую программу для электронного управления карточками КАНБАН. • Запустить проект на пилотном участке и начать отлаживание программы. • Перейти всем цехам и службам на работу по данной элктронной системе. • Изменить положение о премировании. Связать премирование с программой КАНБАН. Отслеживать в течении месяца отставание или опережение в изготовлении продукции и производить корректировку премиальной части согласно корректирующих коэффициентов.

Создание потока производства.pptx