tema_3.pptx

- Количество слайдов: 30

ПРОЧНОСТЬ ПРИ ПЕРЕМЕННЫХ НАПРЯЖЕНИЯХ

ПРОЧНОСТЬ ПРИ ПЕРЕМЕННЫХ НАПРЯЖЕНИЯХ

Усталость материалов. Циклы напряжений в деталях машин Усталость материалов. Многие детали машин в процессе эксплуатации подвергаются действию переменных напряжений, т. е. напряжений, изменяющих свое значение или значение и направление. В таких условиях работают, например, рельсы железных дорог, оси вагонов, зубья колес передач, валы, рессоры, штоки поршней и др. Опыт показывает, что действие переменных во времени напряжений является источником усталостного разрушения материала, которое происходит при напряжениях, значительно меньших предела прочности и даже предела его текучести. Процесс постепенного накопления повреждений в материале под действием переменных напряжений, приводящий к изменению его свойств, образованию трещин, их развитию и разрушению, называется усталостью.

Усталость материалов. Циклы напряжений в деталях машин Усталость материалов. Многие детали машин в процессе эксплуатации подвергаются действию переменных напряжений, т. е. напряжений, изменяющих свое значение или значение и направление. В таких условиях работают, например, рельсы железных дорог, оси вагонов, зубья колес передач, валы, рессоры, штоки поршней и др. Опыт показывает, что действие переменных во времени напряжений является источником усталостного разрушения материала, которое происходит при напряжениях, значительно меньших предела прочности и даже предела его текучести. Процесс постепенного накопления повреждений в материале под действием переменных напряжений, приводящий к изменению его свойств, образованию трещин, их развитию и разрушению, называется усталостью.

Усталостное разрушение материала начинается с образования в наиболее слабом месте детали микротрещины, которая при переменной нагрузке имеет тенденцию прогрессирующе развиваться. Чаще всего усталостные трещины возникают у поверхности детали, но иногда и в толще материала. Характер их развития зависит от степени неоднородности материалов, наличия дефектов обработки поверхности детали (волосовин, раковин, царапин, следов резца и др. ) и концентраторов напряжений. С образованием и развитием усталостной трещины постепенно уменьшается рабочая площадь сечения детали вплоть до внезапного ее разрушения. Усталостное разрушение материала происходит, как правило, без заметных пластических деформаций и имеет ярко выраженный локальный характер.

Усталостное разрушение материала начинается с образования в наиболее слабом месте детали микротрещины, которая при переменной нагрузке имеет тенденцию прогрессирующе развиваться. Чаще всего усталостные трещины возникают у поверхности детали, но иногда и в толще материала. Характер их развития зависит от степени неоднородности материалов, наличия дефектов обработки поверхности детали (волосовин, раковин, царапин, следов резца и др. ) и концентраторов напряжений. С образованием и развитием усталостной трещины постепенно уменьшается рабочая площадь сечения детали вплоть до внезапного ее разрушения. Усталостное разрушение материала происходит, как правило, без заметных пластических деформаций и имеет ярко выраженный локальный характер.

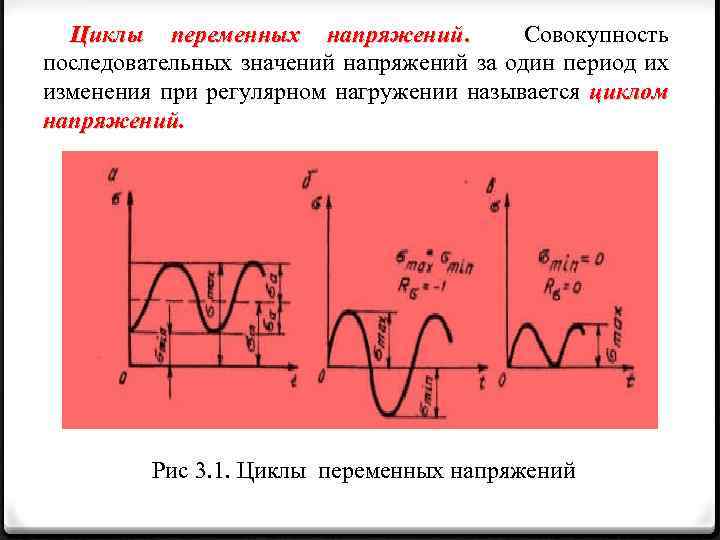

Циклы переменных напряжений. Совокупность последовательных значений напряжений за один период их изменения при регулярном нагружении называется циклом напряжений. Рис 3. 1. Циклы переменных напряжений

Циклы переменных напряжений. Совокупность последовательных значений напряжений за один период их изменения при регулярном нагружении называется циклом напряжений. Рис 3. 1. Циклы переменных напряжений

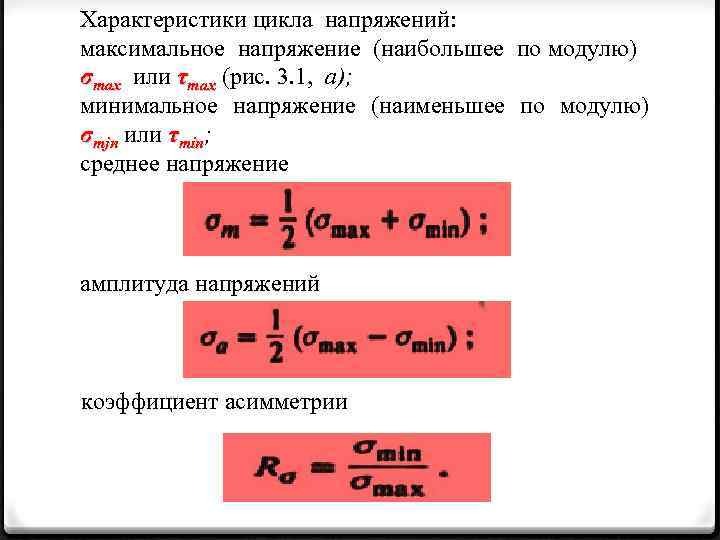

Характеристики цикла напряжений: максимальное напряжение (наибольшее по модулю) σmax или τmax (рис. 3. 1, а); минимальное напряжение (наименьшее по модулю) σmjn или τmin; среднее напряжение амплитуда напряжений коэффициент асимметрии

Характеристики цикла напряжений: максимальное напряжение (наибольшее по модулю) σmax или τmax (рис. 3. 1, а); минимальное напряжение (наименьшее по модулю) σmjn или τmin; среднее напряжение амплитуда напряжений коэффициент асимметрии

Циклы с одинаковыми значениями Ra называются подобными. В симметричных циклах напряжения σmax подобными и σmin равны по модулю, но имеют обратные знаки (рис. 3. 1, б). Если максимальное и минимальное напряжения не равны по абсолютной величине, цикл называют асимметричным (см. рис. 3. 1, а). Цикл, минимальное напряжение в котором равно нулю, называют отнулевым или пульсирующим (рис. 3. 1, в). Для симметричного цикла Rσ= — 1, для пульсирующего Ra = 0, а в случае действия постоянных напряжений Rσ = 1. Асимметричный цикл можно получить наложением симметричного цикла напряжений на постоянное среднее напряжение.

Циклы с одинаковыми значениями Ra называются подобными. В симметричных циклах напряжения σmax подобными и σmin равны по модулю, но имеют обратные знаки (рис. 3. 1, б). Если максимальное и минимальное напряжения не равны по абсолютной величине, цикл называют асимметричным (см. рис. 3. 1, а). Цикл, минимальное напряжение в котором равно нулю, называют отнулевым или пульсирующим (рис. 3. 1, в). Для симметричного цикла Rσ= — 1, для пульсирующего Ra = 0, а в случае действия постоянных напряжений Rσ = 1. Асимметричный цикл можно получить наложением симметричного цикла напряжений на постоянное среднее напряжение.

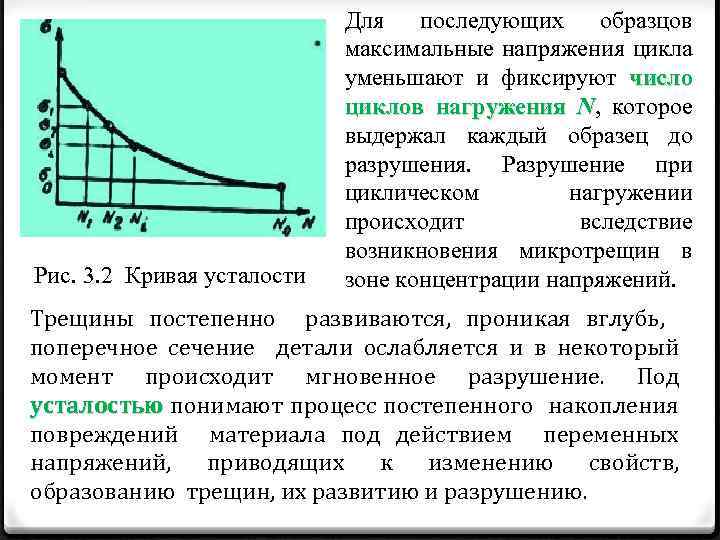

Предел выносливости материала. Кривая усталости. Опытным путем установлено, что при переменных напряжениях число циклов нагружения, приводящих к разрушению материала, определяется максимальным напряжением и амплитудой напряжений цикла. Поэтому из всех циклов наиболее опасен для работы конструкций симметричный цикл напряжений. Испытания стальных образцов при нормальной температуре показали, что выдержавшие 107 циклов нагружения образцы могут при тех же напряжениях работать неограниченное время. Поэтому продолжительность испытания всегда оговаривают.

Предел выносливости материала. Кривая усталости. Опытным путем установлено, что при переменных напряжениях число циклов нагружения, приводящих к разрушению материала, определяется максимальным напряжением и амплитудой напряжений цикла. Поэтому из всех циклов наиболее опасен для работы конструкций симметричный цикл напряжений. Испытания стальных образцов при нормальной температуре показали, что выдержавшие 107 циклов нагружения образцы могут при тех же напряжениях работать неограниченное время. Поэтому продолжительность испытания всегда оговаривают.

Предварительно задаваемая наибольшая продолжительность испы таний материалов на усталость называется базой испытаний. Таким образом, для стальных образцов в обычных условиях база испытаний составляет десять миллионов циклов. Для многих материалов опытным путем установлен предел выносливости, т. е. максимальное по модулю напряжение цикла, при котором еще не происходит усталостное разрушение до базы испытаний. Пределы выносливости обозначают как σR или τR, где индекс соответствует коэффициенту асимметрии цикла. Пределы выносливости при симметричном цикле обозначают σ-1 или τ-1, поскольку в этом случае Ra = – 1. Для определения предела выносливости испытуемого материала изготавливают большую партию одинаковых образцов. Первый образец нагружают так, чтобы возникающие в нем максимальные напряжения были несколько меньше предела текучести материала, и определяют, сколько циклов напряжений образец выдержал без разрушения. В системе координат σ — N (рис. 3. 2) отмечают точку, соответствующую значениям σ1 и N 1.

Предварительно задаваемая наибольшая продолжительность испы таний материалов на усталость называется базой испытаний. Таким образом, для стальных образцов в обычных условиях база испытаний составляет десять миллионов циклов. Для многих материалов опытным путем установлен предел выносливости, т. е. максимальное по модулю напряжение цикла, при котором еще не происходит усталостное разрушение до базы испытаний. Пределы выносливости обозначают как σR или τR, где индекс соответствует коэффициенту асимметрии цикла. Пределы выносливости при симметричном цикле обозначают σ-1 или τ-1, поскольку в этом случае Ra = – 1. Для определения предела выносливости испытуемого материала изготавливают большую партию одинаковых образцов. Первый образец нагружают так, чтобы возникающие в нем максимальные напряжения были несколько меньше предела текучести материала, и определяют, сколько циклов напряжений образец выдержал без разрушения. В системе координат σ — N (рис. 3. 2) отмечают точку, соответствующую значениям σ1 и N 1.

Рис. 3. 2 Кривая усталости Для последующих образцов максимальные напряжения цикла уменьшают и фиксируют число циклов нагружения N, которое выдержал каждый образец до разрушения. Разрушение при циклическом нагружении происходит вследствие возникновения микротрещин в зоне концентрации напряжений. Трещины постепенно развиваются, проникая вглубь, поперечное сечение детали ослабляется и в некоторый момент происходит мгновенное разрушение. Под усталостью понимают процесс постепенного накопления усталостью повреждений материала под действием переменных напряжений, приводящих к изменению свойств, образованию трещин, их развитию и разрушению.

Рис. 3. 2 Кривая усталости Для последующих образцов максимальные напряжения цикла уменьшают и фиксируют число циклов нагружения N, которое выдержал каждый образец до разрушения. Разрушение при циклическом нагружении происходит вследствие возникновения микротрещин в зоне концентрации напряжений. Трещины постепенно развиваются, проникая вглубь, поперечное сечение детали ослабляется и в некоторый момент происходит мгновенное разрушение. Под усталостью понимают процесс постепенного накопления усталостью повреждений материала под действием переменных напряжений, приводящих к изменению свойств, образованию трещин, их развитию и разрушению.

Свойство материала противостоять усталости называют сопротивлением усталости. По результатам испытания строят кривую зависимости числа циклов нагружения до разрушения образцов от максимального напряжения, создаваемого в образце. Эта кривая носит название кривой усталости (рис. 3. 2). Однако следует заметить, что не для всех материалов можно установить напряжение и соответствующее ему число циклов нагружения, выдержав которое, образец не разрушится в дальнейшем. Так, цветные металлы и их сплавы, стали при повышенных температурах и при работе в агрессивных средах не имеют ярко выраженного предела выносливости. Кривая усталости плавно понижается и асимптотически приближается к оси N. В этом случае определяют предел ограниченной выносливости, соответствующий некоторой определенной (обычно 106. . . 107 циклов) базе испытаний. Базой испытаний называют предварительно задаваемое наибольшее число циклов NG нагружения при испытании на усталость (рис. 3. 2). Напряжение, соответствующее NG , принимают за предел выносливости.

Свойство материала противостоять усталости называют сопротивлением усталости. По результатам испытания строят кривую зависимости числа циклов нагружения до разрушения образцов от максимального напряжения, создаваемого в образце. Эта кривая носит название кривой усталости (рис. 3. 2). Однако следует заметить, что не для всех материалов можно установить напряжение и соответствующее ему число циклов нагружения, выдержав которое, образец не разрушится в дальнейшем. Так, цветные металлы и их сплавы, стали при повышенных температурах и при работе в агрессивных средах не имеют ярко выраженного предела выносливости. Кривая усталости плавно понижается и асимптотически приближается к оси N. В этом случае определяют предел ограниченной выносливости, соответствующий некоторой определенной (обычно 106. . . 107 циклов) базе испытаний. Базой испытаний называют предварительно задаваемое наибольшее число циклов NG нагружения при испытании на усталость (рис. 3. 2). Напряжение, соответствующее NG , принимают за предел выносливости.

Пределом выносливости называют наибольшее напряжение цикла, при котором не происходит усталостное разрушение при достижении базы испытания. Многочисленные эксперименты показывают, что предел выносливости зависит от вида деформации образца (детали). Для одного и того же материала предел выносливости при кручении и растяжении меньше предела выносливости при изгибе. В справочной литературе обычно приводят значения σ 1, полученные по результатам испытаний на переменный изгиб. В случаях, когда нет сведений о пределе выносливости материала при симметричном цикле напряжений при изгибе, его определяют на основе эмпирических соотношений по известному пределу прочности: для сталей σ-1 ≈ (0, 4. . . 0, 5)σВ, для цветных металлов σ-1 ≈ (0, 25. . . 0, 5) σВ.

Пределом выносливости называют наибольшее напряжение цикла, при котором не происходит усталостное разрушение при достижении базы испытания. Многочисленные эксперименты показывают, что предел выносливости зависит от вида деформации образца (детали). Для одного и того же материала предел выносливости при кручении и растяжении меньше предела выносливости при изгибе. В справочной литературе обычно приводят значения σ 1, полученные по результатам испытаний на переменный изгиб. В случаях, когда нет сведений о пределе выносливости материала при симметричном цикле напряжений при изгибе, его определяют на основе эмпирических соотношений по известному пределу прочности: для сталей σ-1 ≈ (0, 4. . . 0, 5)σВ, для цветных металлов σ-1 ≈ (0, 25. . . 0, 5) σВ.

Опытным путем установлено, что на значение предела выносливости влияют размеры, форма и состояние поверхности деталей. Влияние размеров. Чем больше абсолютные размеры поперечного сечения детали, тем меньше предел выносливости, так как в большей степени проявляются неоднородность механических свойств и внутрен ние структурные дефекты металла (раковины, шлаковые включения на границах зерен и др. ). Это учитывают коэффициентом влияния абсолют ных размеров поперечного сечения Kd. Величина коэффициента Kd зависит от размеров детали, вида деформации, материала из которого изготовлена деталь и находится в пределах от 0, 62 до 0, 92

Опытным путем установлено, что на значение предела выносливости влияют размеры, форма и состояние поверхности деталей. Влияние размеров. Чем больше абсолютные размеры поперечного сечения детали, тем меньше предел выносливости, так как в большей степени проявляются неоднородность механических свойств и внутрен ние структурные дефекты металла (раковины, шлаковые включения на границах зерен и др. ). Это учитывают коэффициентом влияния абсолют ных размеров поперечного сечения Kd. Величина коэффициента Kd зависит от размеров детали, вида деформации, материала из которого изготовлена деталь и находится в пределах от 0, 62 до 0, 92

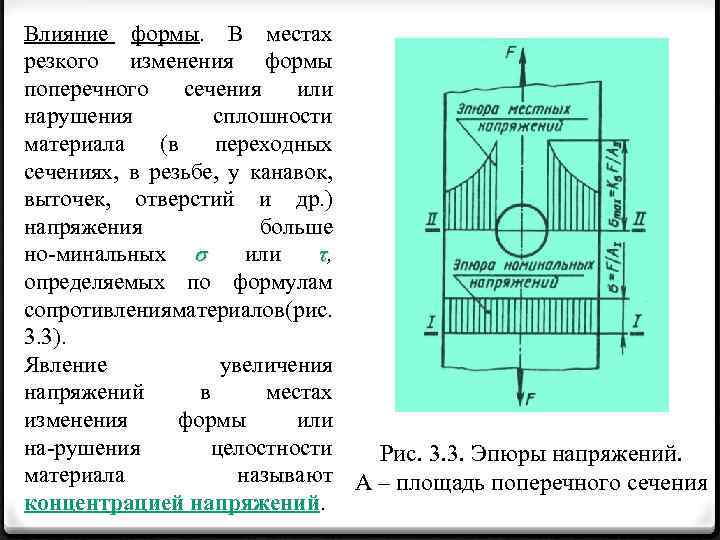

Влияние формы. В местах резкого изменения формы поперечного сечения или нарушения сплошности материала (в переходных сечениях, в резьбе, у канавок, выточек, отверстий и др. ) напряжения больше но минальных σ или τ, определяемых по формулам сопротивления материалов (рис. 3. 3). Явление увеличения напряжений в местах изменения формы или на рушения целостности Рис. 3. 3. Эпюры напряжений. материала называют А – площадь поперечного сечения концентрацией напряжений.

Влияние формы. В местах резкого изменения формы поперечного сечения или нарушения сплошности материала (в переходных сечениях, в резьбе, у канавок, выточек, отверстий и др. ) напряжения больше но минальных σ или τ, определяемых по формулам сопротивления материалов (рис. 3. 3). Явление увеличения напряжений в местах изменения формы или на рушения целостности Рис. 3. 3. Эпюры напряжений. материала называют А – площадь поперечного сечения концентрацией напряжений.

Местные напряжения быстро убывают по мере удаления от концентратора, их вызвавшего (отверстия, канавки, паза и др. ). Многократные изменения напряжений в зоне концентратора напряжений приводят к более раннему образованию трещины с последующим усталостным разрушением. Влияние формы детали на предел выносливости учитывают эффективным коэффициентом концентрации напряжений Кσ (Кτ), равным отношению пределов выносливости при одинаковых видах нагружения двух образцов одинаковых размеров – гладкого σ-1(τ-1) и с концентратором напряжений σ-1 к(τ-1 к) Концентратором напряжений является и давление в месте установки деталей с натягом (зубчатых колес, подшипников качения). В этом случае влияние абсолютных размеров поперечного сечения вала на предел выносливости оказывается более резким. Для оценки концентрации напряжений учитывают отношения Kσ /Kd и K τ/Kd.

Местные напряжения быстро убывают по мере удаления от концентратора, их вызвавшего (отверстия, канавки, паза и др. ). Многократные изменения напряжений в зоне концентратора напряжений приводят к более раннему образованию трещины с последующим усталостным разрушением. Влияние формы детали на предел выносливости учитывают эффективным коэффициентом концентрации напряжений Кσ (Кτ), равным отношению пределов выносливости при одинаковых видах нагружения двух образцов одинаковых размеров – гладкого σ-1(τ-1) и с концентратором напряжений σ-1 к(τ-1 к) Концентратором напряжений является и давление в месте установки деталей с натягом (зубчатых колес, подшипников качения). В этом случае влияние абсолютных размеров поперечного сечения вала на предел выносливости оказывается более резким. Для оценки концентрации напряжений учитывают отношения Kσ /Kd и K τ/Kd.

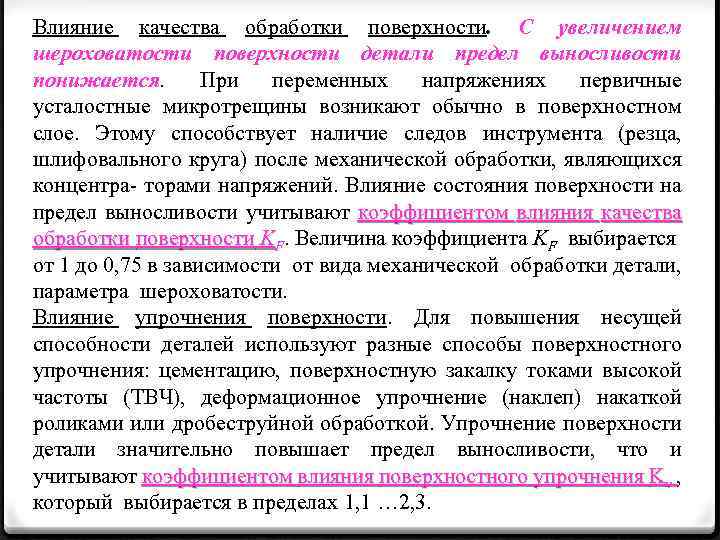

Влияние качества обработки поверхности. С увеличением шероховатости поверхности детали предел выносливости понижается. При переменных напряжениях первичные усталостные микротрещины возникают обычно в поверхностном слое. Этому способствует наличие следов инструмента (резца, шлифовального круга) после механической обработки, являющихся концентра торами напряжений. Влияние состояния поверхности на предел выносливости учитывают коэффициентом влияния качества обработки поверхности KF. Величина коэффициента KF выбирается от 1 до 0, 75 в зависимости от вида механической обработки детали, параметра шероховатости. Влияние упрочнения поверхности. Для повышения несущей способности деталей используют разные способы поверхностного упрочнения: цементацию, поверхностную закалку токами высокой частоты (ТВЧ), деформационное упрочнение (наклеп) накаткой роликами или дробеструйной обработкой. Упрочнение поверхности детали значительно повышает предел выносливости, что и учитывают коэффициентом влияния поверхностного упрочнения Kv , который выбирается в пределах 1, 1 … 2, 3.

Влияние качества обработки поверхности. С увеличением шероховатости поверхности детали предел выносливости понижается. При переменных напряжениях первичные усталостные микротрещины возникают обычно в поверхностном слое. Этому способствует наличие следов инструмента (резца, шлифовального круга) после механической обработки, являющихся концентра торами напряжений. Влияние состояния поверхности на предел выносливости учитывают коэффициентом влияния качества обработки поверхности KF. Величина коэффициента KF выбирается от 1 до 0, 75 в зависимости от вида механической обработки детали, параметра шероховатости. Влияние упрочнения поверхности. Для повышения несущей способности деталей используют разные способы поверхностного упрочнения: цементацию, поверхностную закалку токами высокой частоты (ТВЧ), деформационное упрочнение (наклеп) накаткой роликами или дробеструйной обработкой. Упрочнение поверхности детали значительно повышает предел выносливости, что и учитывают коэффициентом влияния поверхностного упрочнения Kv , который выбирается в пределах 1, 1 … 2, 3.

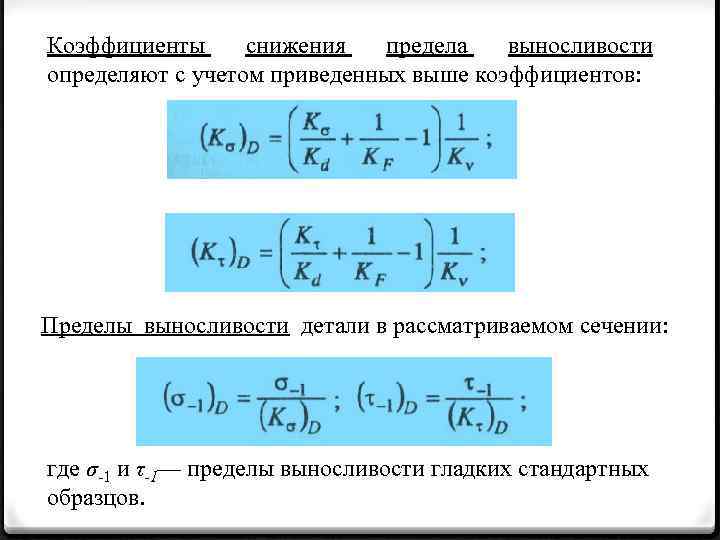

Коэффициенты снижения предела выносливости определяют с учетом приведенных выше коэффициентов: Пределы выносливости детали в рассматриваемом сечении: где σ-1 и τ-1— пределы выносливости гладких стандартных образцов.

Коэффициенты снижения предела выносливости определяют с учетом приведенных выше коэффициентов: Пределы выносливости детали в рассматриваемом сечении: где σ-1 и τ-1— пределы выносливости гладких стандартных образцов.

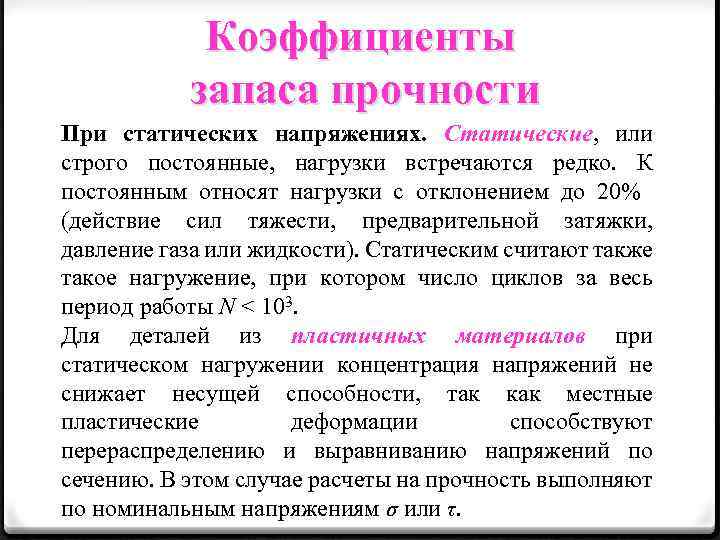

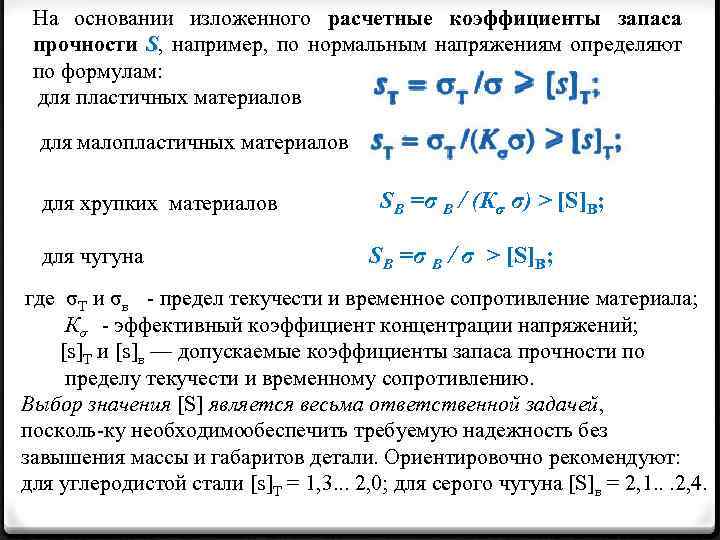

Коэффициенты запаса прочности При статических напряжениях. Статические, или строго постоянные, нагрузки встречаются редко. К постоянным относят нагрузки с отклонением до 20% (действие сил тяжести, предварительной затяжки, давление газа или жидкости). Статическим считают также такое нагружение, при котором число циклов за весь период работы N < 103. Для деталей из пластичных материалов при статическом нагружении концентрация напряжений не снижает несущей способности, так как местные пластические деформации способствуют перераспределению и выравниванию напряжений по сечению. В этом случае расчеты на прочность выполняют по номинальным напряжениям σ или τ.

Коэффициенты запаса прочности При статических напряжениях. Статические, или строго постоянные, нагрузки встречаются редко. К постоянным относят нагрузки с отклонением до 20% (действие сил тяжести, предварительной затяжки, давление газа или жидкости). Статическим считают также такое нагружение, при котором число циклов за весь период работы N < 103. Для деталей из пластичных материалов при статическом нагружении концентрация напряжений не снижает несущей способности, так как местные пластические деформации способствуют перераспределению и выравниванию напряжений по сечению. В этом случае расчеты на прочность выполняют по номинальным напряжениям σ или τ.

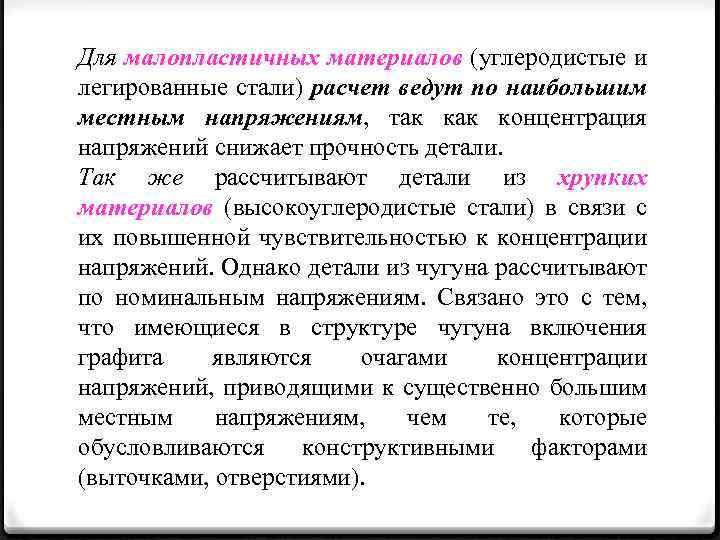

Для малопластичных материалов (углеродистые и легированные стали) расчет ведут по наибольшим местным напряжениям, так концентрация напряжений снижает прочность детали. Так же рассчитывают детали из хрупких материалов (высокоуглеродистые стали) в связи с их повышенной чувствительностью к концентрации напряжений. Однако детали из чугуна рассчитывают по номинальным напряжениям. Связано это с тем, что имеющиеся в структуре чугуна включения графита являются очагами концентрации напряжений, приводящими к существенно большим местным напряжениям, чем те, которые обусловливаются конструктивными факторами (выточками, отверстиями).

Для малопластичных материалов (углеродистые и легированные стали) расчет ведут по наибольшим местным напряжениям, так концентрация напряжений снижает прочность детали. Так же рассчитывают детали из хрупких материалов (высокоуглеродистые стали) в связи с их повышенной чувствительностью к концентрации напряжений. Однако детали из чугуна рассчитывают по номинальным напряжениям. Связано это с тем, что имеющиеся в структуре чугуна включения графита являются очагами концентрации напряжений, приводящими к существенно большим местным напряжениям, чем те, которые обусловливаются конструктивными факторами (выточками, отверстиями).

На основании изложенного расчетные коэффициенты запаса прочности S, например, по нормальным напряжениям определяют по формулам: для пластичных материалов для малопластичных материалов для хрупких материалов для чугуна где SВ =σ В / (Кσ σ) > [S]В; SВ =σ В / σ > [S]В; σТ и σв предел текучести и временное сопротивление материала; Кσ эффективный коэффициент концентрации напряжений; [s]T и [s]в — допускаемые коэффициенты запаса прочности по пределу текучести и временному сопротивлению. Выбор значения [S] является весьма ответственной задачей, посколь ку необходимообеспечить требуемую надежность без завышения массы и габаритов детали. Ориентировочно рекомендуют: для углеродистой стали [s]T = 1, 3. . . 2, 0; для серого чугуна [S]в = 2, 1. . . 2, 4.

На основании изложенного расчетные коэффициенты запаса прочности S, например, по нормальным напряжениям определяют по формулам: для пластичных материалов для малопластичных материалов для хрупких материалов для чугуна где SВ =σ В / (Кσ σ) > [S]В; SВ =σ В / σ > [S]В; σТ и σв предел текучести и временное сопротивление материала; Кσ эффективный коэффициент концентрации напряжений; [s]T и [s]в — допускаемые коэффициенты запаса прочности по пределу текучести и временному сопротивлению. Выбор значения [S] является весьма ответственной задачей, посколь ку необходимообеспечить требуемую надежность без завышения массы и габаритов детали. Ориентировочно рекомендуют: для углеродистой стали [s]T = 1, 3. . . 2, 0; для серого чугуна [S]в = 2, 1. . . 2, 4.

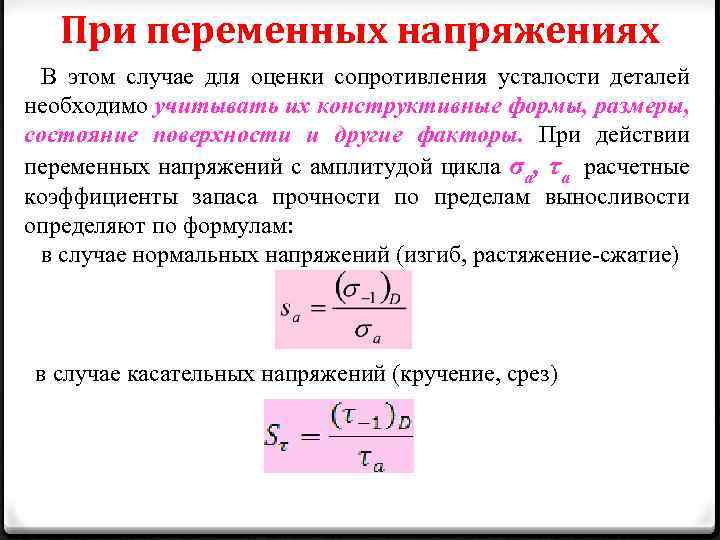

При переменных напряжениях В этом случае для оценки сопротивления усталости деталей необходимо учитывать их конструктивные формы, размеры, состояние поверхности и другие факторы. При действии переменных напряжений с амплитудой цикла σа, τа расчетные коэффициенты запаса прочности по пределам выносливости определяют по формулам: в случае нормальных напряжений (изгиб, растяжение сжатие) в случае касательных напряжений (кручение, срез)

При переменных напряжениях В этом случае для оценки сопротивления усталости деталей необходимо учитывать их конструктивные формы, размеры, состояние поверхности и другие факторы. При действии переменных напряжений с амплитудой цикла σа, τа расчетные коэффициенты запаса прочности по пределам выносливости определяют по формулам: в случае нормальных напряжений (изгиб, растяжение сжатие) в случае касательных напряжений (кручение, срез)

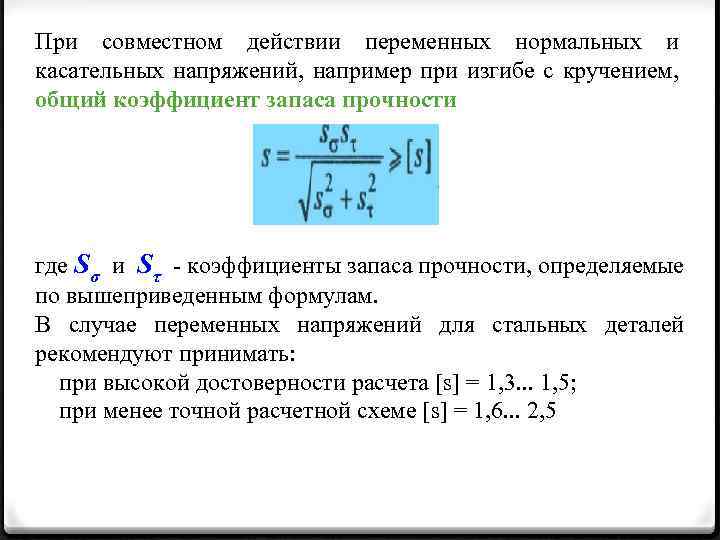

При совместном действии переменных нормальных и касательных напряжений, например при изгибе с кручением, общий коэффициент запаса прочности где Sσ и Sτ коэффициенты запаса прочности, определяемые по вышеприведенным формулам. В случае переменных напряжений для стальных деталей рекомендуют принимать: при высокой достоверности расчета [s] = 1, 3. . . 1, 5; при менее точной расчетной схеме [s] = 1, 6. . . 2, 5

При совместном действии переменных нормальных и касательных напряжений, например при изгибе с кручением, общий коэффициент запаса прочности где Sσ и Sτ коэффициенты запаса прочности, определяемые по вышеприведенным формулам. В случае переменных напряжений для стальных деталей рекомендуют принимать: при высокой достоверности расчета [s] = 1, 3. . . 1, 5; при менее точной расчетной схеме [s] = 1, 6. . . 2, 5

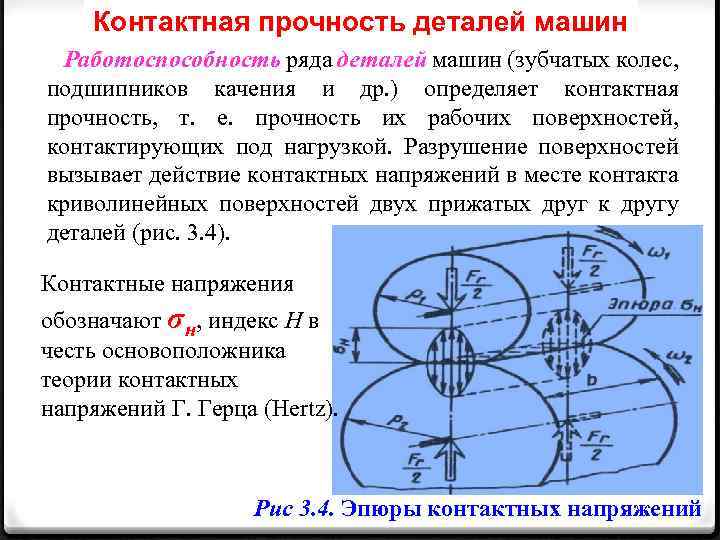

Контактная прочность деталей машин Работоспособность ряда деталей машин (зубчатых колес, подшипников качения и др. ) определяет контактная прочность, т. е. прочность их рабочих поверхностей, контактирующих под нагрузкой. Разрушение поверхностей вызывает действие контактных напряжений в месте контакта криволинейных поверхностей двух прижатых друг к другу деталей (рис. 3. 4). Контактные напряжения обозначают σн, индекс Н в честь основоположника теории контактных напряжений Г. Герца (Hertz). Рис 3. 4. Эпюры контактных напряжений

Контактная прочность деталей машин Работоспособность ряда деталей машин (зубчатых колес, подшипников качения и др. ) определяет контактная прочность, т. е. прочность их рабочих поверхностей, контактирующих под нагрузкой. Разрушение поверхностей вызывает действие контактных напряжений в месте контакта криволинейных поверхностей двух прижатых друг к другу деталей (рис. 3. 4). Контактные напряжения обозначают σн, индекс Н в честь основоположника теории контактных напряжений Г. Герца (Hertz). Рис 3. 4. Эпюры контактных напряжений

При отсутствии внешней нагрузки начальный контакт криволинейных поверхностей происходит в точке (контакт двух шаров) или по линии (контакт двух цилиндров с параллельными осями). После приложения внешней нагрузки начальный контакт переходит в контакт по малой, по сравнению с размерами деталей, площадке с высокими значениями контактных напряжений. Эти напряжения действуют только в пределах площадки контакта, сосредоточиваясь в узком поверхностном слое. По ширине площадки они распределены по эллиптическому закону (см. рис. 3. 2). Наибольшее значение напряжения используют в расчетах работоспособности зубчатых, червячных и фрикционных передач, подшипников качения.

При отсутствии внешней нагрузки начальный контакт криволинейных поверхностей происходит в точке (контакт двух шаров) или по линии (контакт двух цилиндров с параллельными осями). После приложения внешней нагрузки начальный контакт переходит в контакт по малой, по сравнению с размерами деталей, площадке с высокими значениями контактных напряжений. Эти напряжения действуют только в пределах площадки контакта, сосредоточиваясь в узком поверхностном слое. По ширине площадки они распределены по эллиптическому закону (см. рис. 3. 2). Наибольшее значение напряжения используют в расчетах работоспособности зубчатых, червячных и фрикционных передач, подшипников качения.

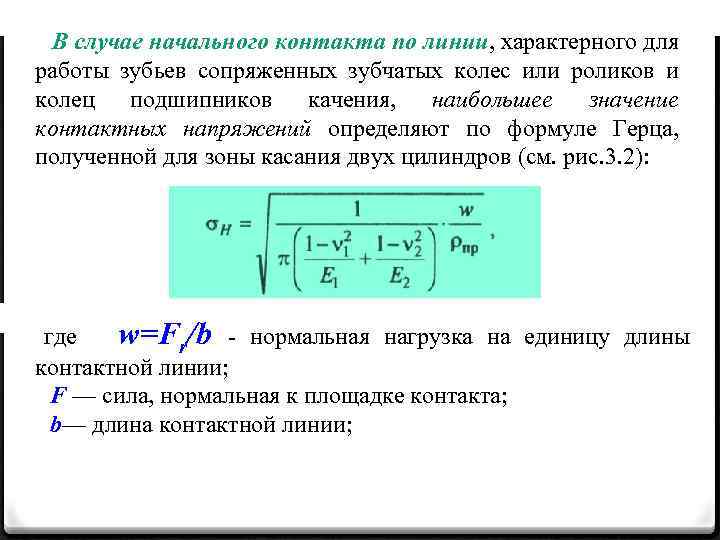

В случае начального контакта по линии, характерного для работы зубьев сопряженных зубчатых колес или роликов и колец подшипников качения, наибольшее значение контактных напряжений определяют по формуле Герца, полученной для зоны касания двух цилиндров (см. рис. 3. 2): где w=Fr/b нормальная нагрузка на единицу длины контактной линии; F — сила, нормальная к площадке контакта; b— длина контактной линии;

В случае начального контакта по линии, характерного для работы зубьев сопряженных зубчатых колес или роликов и колец подшипников качения, наибольшее значение контактных напряжений определяют по формуле Герца, полученной для зоны касания двух цилиндров (см. рис. 3. 2): где w=Fr/b нормальная нагрузка на единицу длины контактной линии; F — сила, нормальная к площадке контакта; b— длина контактной линии;

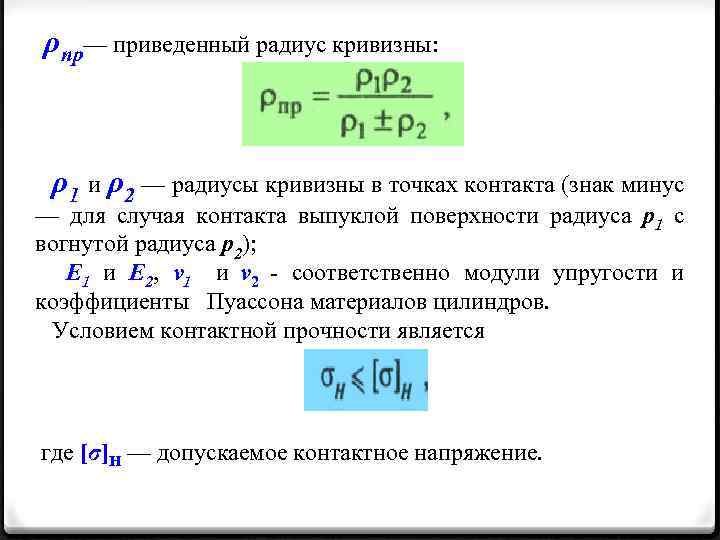

ρпр— приведенный радиус кривизны: ρ1 и ρ2 — радиусы кривизны в точках контакта (знак минус — для случая контакта выпуклой поверхности радиуса р1 с вогнутой радиуса р2); Е 1 и E 2, v 1 и v 2 соответственно модули упругости и коэффициенты Пуассона материалов цилиндров. Условием контактной прочности является где [σ]Н — допускаемое контактное напряжение.

ρпр— приведенный радиус кривизны: ρ1 и ρ2 — радиусы кривизны в точках контакта (знак минус — для случая контакта выпуклой поверхности радиуса р1 с вогнутой радиуса р2); Е 1 и E 2, v 1 и v 2 соответственно модули упругости и коэффициенты Пуассона материалов цилиндров. Условием контактной прочности является где [σ]Н — допускаемое контактное напряжение.

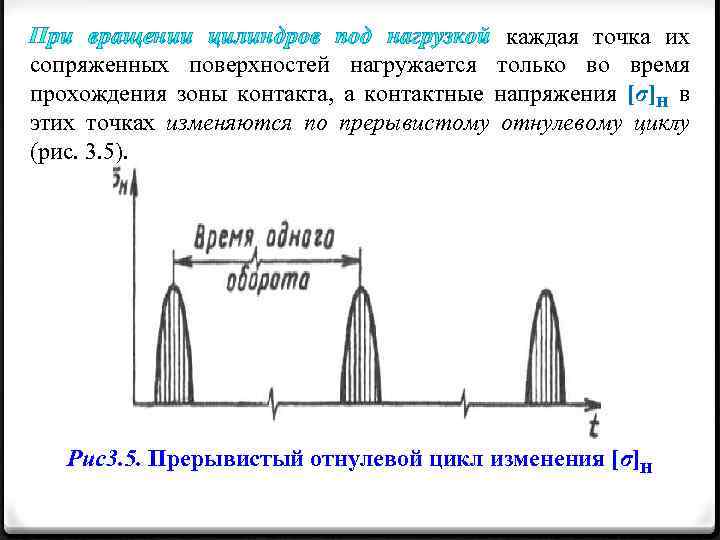

При вращении цилиндров под нагрузкой каждая точка их сопряженных поверхностей нагружается только во время прохождения зоны контакта, а контактные напряжения [σ]Н в этих точках изменяются по прерывистому отнулевому циклу (рис. 3. 5). Рис3. 5. Прерывистый отнулевой цикл изменения [σ]Н

При вращении цилиндров под нагрузкой каждая точка их сопряженных поверхностей нагружается только во время прохождения зоны контакта, а контактные напряжения [σ]Н в этих точках изменяются по прерывистому отнулевому циклу (рис. 3. 5). Рис3. 5. Прерывистый отнулевой цикл изменения [σ]Н

![Циклическое действие контактных напряжений является причиной усталостного разрушения сопряженных поверхностей. Если σН>[σ]Н, то на Циклическое действие контактных напряжений является причиной усталостного разрушения сопряженных поверхностей. Если σН>[σ]Н, то на](https://present5.com/presentation/-42532736_245616202/image-27.jpg) Циклическое действие контактных напряжений является причиной усталостного разрушения сопряженных поверхностей. Если σН>[σ]Н, то на поверхностях контакта возникают усталостные микротрещины. Под влиянием сил трения качения и вследствие пластического течения металла эти микротрещины располагаются наклонно к поверхности (рис. 3. 6). Рис. 3. 6. Усталостное выкрашивание поверхностей: 1 – смазочный материал

Циклическое действие контактных напряжений является причиной усталостного разрушения сопряженных поверхностей. Если σН>[σ]Н, то на поверхностях контакта возникают усталостные микротрещины. Под влиянием сил трения качения и вследствие пластического течения металла эти микротрещины располагаются наклонно к поверхности (рис. 3. 6). Рис. 3. 6. Усталостное выкрашивание поверхностей: 1 – смазочный материал

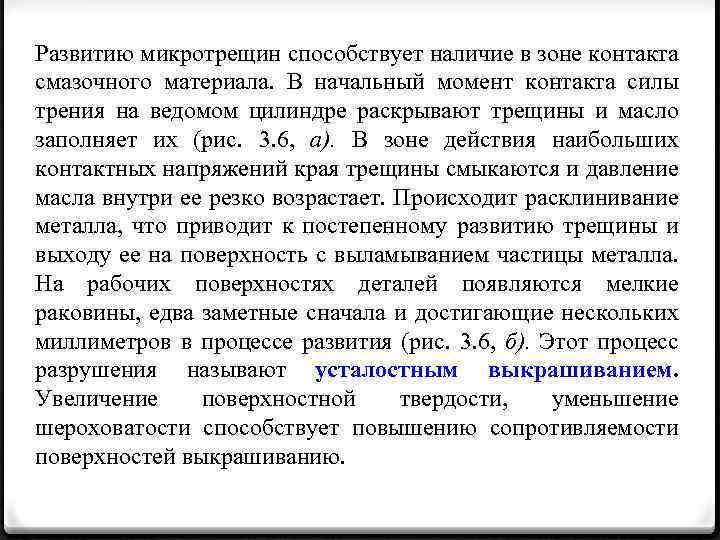

Развитию микротрещин способствует наличие в зоне контакта смазочного материала. В начальный момент контакта силы трения на ведомом цилиндре раскрывают трещины и масло заполняет их (рис. 3. 6, а). В зоне действия наибольших контактных напряжений края трещины смыкаются и давление масла внутри ее резко возрастает. Происходит расклинивание металла, что приводит к постепенному развитию трещины и выходу ее на поверхность с выламыванием частицы металла. На рабочих поверхностях деталей появляются мелкие раковины, едва заметные сначала и достигающие нескольких миллиметров в процессе развития (рис. 3. 6, б). Этот процесс разрушения называют усталостным выкрашиванием. Увеличение поверхностной твердости, уменьшение шероховатости способствует повышению сопротивляемости поверхностей выкрашиванию.

Развитию микротрещин способствует наличие в зоне контакта смазочного материала. В начальный момент контакта силы трения на ведомом цилиндре раскрывают трещины и масло заполняет их (рис. 3. 6, а). В зоне действия наибольших контактных напряжений края трещины смыкаются и давление масла внутри ее резко возрастает. Происходит расклинивание металла, что приводит к постепенному развитию трещины и выходу ее на поверхность с выламыванием частицы металла. На рабочих поверхностях деталей появляются мелкие раковины, едва заметные сначала и достигающие нескольких миллиметров в процессе развития (рис. 3. 6, б). Этот процесс разрушения называют усталостным выкрашиванием. Увеличение поверхностной твердости, уменьшение шероховатости способствует повышению сопротивляемости поверхностей выкрашиванию.

Развитие трещин при работе в масле не означает, что без него разрушение рабочих поверхностей было бы замедленно. Масло образует на поверхности защитную пленку, которая устраняет непосредственный металлический контакт и уменьшает трение. При взаимодействии через масляную пленку контактные напряжения снижаются, наработка до появления микротрещин увеличивается. Если смазочный материал отсутствует, то поверхностный слой, в котором возникают первичные микротрещины, изнашивается раньше, чем в нем успевают образоваться раковины. Ресурс в этом случае существенно снижается.

Развитие трещин при работе в масле не означает, что без него разрушение рабочих поверхностей было бы замедленно. Масло образует на поверхности защитную пленку, которая устраняет непосредственный металлический контакт и уменьшает трение. При взаимодействии через масляную пленку контактные напряжения снижаются, наработка до появления микротрещин увеличивается. Если смазочный материал отсутствует, то поверхностный слой, в котором возникают первичные микротрещины, изнашивается раньше, чем в нем успевают образоваться раковины. Ресурс в этом случае существенно снижается.

Контрольные вопросы 1. Что следует понимать под циклом перемены напряжений? Характеристики цикла и соотношения между ними. 2. Какой из циклов самый неблагоприятный для работы детали? 3. Что называют усталостным разрушением и каковы его причины? 4. Что называют пределом выносливости? 5. Что такое концентрация напряжений и что ее вызывает? 6. Как определяют общий расчетный коэффициент запаса прочности при переменных напряжениях? 7. При каких обстоятельствах и где действуют контактные напряжения? По какой формуле определяют их наибольшее значение при начальном контакте по линии? 8. В чем сущность усталостного выкрашивания хорошо смазываемых контактирующих под нагрузкой рабочих поверхностей? Как повысить сопротивляемость поверхностей выкрашиванию?

Контрольные вопросы 1. Что следует понимать под циклом перемены напряжений? Характеристики цикла и соотношения между ними. 2. Какой из циклов самый неблагоприятный для работы детали? 3. Что называют усталостным разрушением и каковы его причины? 4. Что называют пределом выносливости? 5. Что такое концентрация напряжений и что ее вызывает? 6. Как определяют общий расчетный коэффициент запаса прочности при переменных напряжениях? 7. При каких обстоятельствах и где действуют контактные напряжения? По какой формуле определяют их наибольшее значение при начальном контакте по линии? 8. В чем сущность усталостного выкрашивания хорошо смазываемых контактирующих под нагрузкой рабочих поверхностей? Как повысить сопротивляемость поверхностей выкрашиванию?