ПНТ_Лекция-09-1_pres.ppt

- Количество слайдов: 35

Процессы и агрегаты нефтегазовых технологий Лекция 9: Термические процессы вторичной переработки нефти. Производства битума и технического углерода – цели, задачи и аппаратурное оформление. Каталитические процессы (начало). Введение 9. 1. Битумное производство 9. 1. 1. Сырье и продукты 9. 1. 2. Реакторы окисления 9. 1. 3. Принципиальная схема процесса 9. 1. 4. Перспективы развития производства битумов 9. 2. Производство технического углерода (ТУ). 9. 2. 1. Сырье и продукты 9. 2. 2. Реакторы и циклоны 9. 2. 3. Принципиальная схема производства технического углерода (сажи) 9. 3. Каталитические процессы – введение в теорию 9. 3. 1. Основные стадии и область протекания каталитических процессов 9. 3. 2. Методы определения лимитирующей стадии гетерогенного процесса

Процессы и агрегаты нефтегазовых технологий Лекция 9: Термические процессы вторичной переработки нефти. Производства битума и технического углерода – цели, задачи и аппаратурное оформление. Каталитические процессы (начало). Введение 9. 1. Битумное производство 9. 1. 1. Сырье и продукты 9. 1. 2. Реакторы окисления 9. 1. 3. Принципиальная схема процесса 9. 1. 4. Перспективы развития производства битумов 9. 2. Производство технического углерода (ТУ). 9. 2. 1. Сырье и продукты 9. 2. 2. Реакторы и циклоны 9. 2. 3. Принципиальная схема производства технического углерода (сажи) 9. 3. Каталитические процессы – введение в теорию 9. 3. 1. Основные стадии и область протекания каталитических процессов 9. 3. 2. Методы определения лимитирующей стадии гетерогенного процесса

ВВЕДЕНИЕ Битумы – жидкие, полутвердые или твердые нефтепродукты, предназначенных для связывания (склеивания) частиц минеральных, углеродных и других веществ с целью создания композиционных материалов с заданными свойствами и получения широкого ассортимента современных вторичных битумных материалов (полимербитумных, вяжущих битумных эмульсий и других). Производство битумов (англ. bitumen production). Нефтеперерабатывающая промышленность выпускает a) дорожные, b) строительные, c) кровельные, d) изоляционные, e) специальные битумы. С точки зрения технологии производства существуют следующие типы: 1) окисленные (более 90% всех битумов, получают высокотемпературным окислением воздухом гудронов, крекинг-остатков и других остаточных продуктов нефтепереработки); 2) остаточные (содержатся в остатках от перегонки смолистых нефтей и дистиллятов крекинга); 3) компаундированные битумы (получают смешением остаточных и окисленных битумов)

ВВЕДЕНИЕ Битумы – жидкие, полутвердые или твердые нефтепродукты, предназначенных для связывания (склеивания) частиц минеральных, углеродных и других веществ с целью создания композиционных материалов с заданными свойствами и получения широкого ассортимента современных вторичных битумных материалов (полимербитумных, вяжущих битумных эмульсий и других). Производство битумов (англ. bitumen production). Нефтеперерабатывающая промышленность выпускает a) дорожные, b) строительные, c) кровельные, d) изоляционные, e) специальные битумы. С точки зрения технологии производства существуют следующие типы: 1) окисленные (более 90% всех битумов, получают высокотемпературным окислением воздухом гудронов, крекинг-остатков и других остаточных продуктов нефтепереработки); 2) остаточные (содержатся в остатках от перегонки смолистых нефтей и дистиллятов крекинга); 3) компаундированные битумы (получают смешением остаточных и окисленных битумов)

9. 1. 1. Сырье для производства битумов Очевидно, что производство остаточных битумов требует использования тяжелых, высокосмолистых нефтей (типа арланской, ярегской и т. п. ), так как получаемый продукт - остаток вакуумной перегонки мазутов таких нефтей - должен стабильно удовлетворять требованиям стандарта на дорожные и строительные марки битумов. Сырье битумного производства отличается непостоянством фракционного и группового химического состава. Представляется целесообразным организовать 1) блок подготовки сырья, который позволяет стабилизировать его качество, а также 2) блок компаудирования готовой продукции, позволяющий производить дорожные, строительные, кровельные и другие марки битумов требуемого качества. Создание мощного комплексного производства — один из самых эффективных способов решения подавляющего большинства производственных проблем и стабильного снабжения потребителей современными и перспективными битумными материалами. Такое производство позволит обеспечить: 1) всесезонность функционирования производства; 2) рациональность использования энергоресурсов; 3) высокое качество выпускаемой продукции и его стабильность; 4) оперативность производства любого битумного материала по требованию потребителя; 5) оперативность постановки на производство перспективной продукции.

9. 1. 1. Сырье для производства битумов Очевидно, что производство остаточных битумов требует использования тяжелых, высокосмолистых нефтей (типа арланской, ярегской и т. п. ), так как получаемый продукт - остаток вакуумной перегонки мазутов таких нефтей - должен стабильно удовлетворять требованиям стандарта на дорожные и строительные марки битумов. Сырье битумного производства отличается непостоянством фракционного и группового химического состава. Представляется целесообразным организовать 1) блок подготовки сырья, который позволяет стабилизировать его качество, а также 2) блок компаудирования готовой продукции, позволяющий производить дорожные, строительные, кровельные и другие марки битумов требуемого качества. Создание мощного комплексного производства — один из самых эффективных способов решения подавляющего большинства производственных проблем и стабильного снабжения потребителей современными и перспективными битумными материалами. Такое производство позволит обеспечить: 1) всесезонность функционирования производства; 2) рациональность использования энергоресурсов; 3) высокое качество выпускаемой продукции и его стабильность; 4) оперативность производства любого битумного материала по требованию потребителя; 5) оперативность постановки на производство перспективной продукции.

Важная задача при создании блока производства дорожных битумов - разработка принципов подготовки сырья для проведения окисления в стандартных условиях, т. е. стабилизация фракционного состава сырья, который может быть охарактеризован показателем вязкости. Первый технологический узел - блок подготовки сырья (1) - стабильное получение низкопарафинистого сырья из нефтей с различной степенью «парафинистости» . Даже на заводах топливного профиля (т. е. в случае отсутствия концентратов полиароматических углеводородов -экстрактов, асфальтитов, смол пиролиза) – есть возможность стабильно производить низкопарафинистый гудрон. При глубокой вакуумной перегонке мазута за счет использования эффективных контактных устройств, системы тепло- и массообмена и создания остаточного вакуума на верху колонны на уровне 40 -50 мм рт. ст. в определенном температурном интервале происходит преимущественный отгон парафиновых углеводородов, отрицательно влияющих на пластичность битумов. Жидкая фаза при этом обогащается ароматическими соединениями. Второй технологический узел схемы производства битумов – окислительный (2). Практически он отработан на большинстве НПЗ России. Основная проблема повышение коэффициента использования кислорода воздуха и обеспечение при этом пожаробезопасности процесса. Третий принципиальный узел технологии - компаундирование (3) – позволяет оптимизировать соотношение «фаза/среда» и тем самым обеспечить необходимые физико-химические свойства битумов – их пластичность и устойчивость к старению. Один из компонентов, поступающих на блок компаундирования, - самый твердый битум марки БНД 40/60, другой — утяжеленный гудрон (УГ), введение которого в различных концентрациях (15 -30% (мас. )) позволяет получать битумы всех марок. Такое технолигическое решение позволяет снизить загрязнение окружающей среды, выводя часть углеводородного сырья из процесса окисления.

Важная задача при создании блока производства дорожных битумов - разработка принципов подготовки сырья для проведения окисления в стандартных условиях, т. е. стабилизация фракционного состава сырья, который может быть охарактеризован показателем вязкости. Первый технологический узел - блок подготовки сырья (1) - стабильное получение низкопарафинистого сырья из нефтей с различной степенью «парафинистости» . Даже на заводах топливного профиля (т. е. в случае отсутствия концентратов полиароматических углеводородов -экстрактов, асфальтитов, смол пиролиза) – есть возможность стабильно производить низкопарафинистый гудрон. При глубокой вакуумной перегонке мазута за счет использования эффективных контактных устройств, системы тепло- и массообмена и создания остаточного вакуума на верху колонны на уровне 40 -50 мм рт. ст. в определенном температурном интервале происходит преимущественный отгон парафиновых углеводородов, отрицательно влияющих на пластичность битумов. Жидкая фаза при этом обогащается ароматическими соединениями. Второй технологический узел схемы производства битумов – окислительный (2). Практически он отработан на большинстве НПЗ России. Основная проблема повышение коэффициента использования кислорода воздуха и обеспечение при этом пожаробезопасности процесса. Третий принципиальный узел технологии - компаундирование (3) – позволяет оптимизировать соотношение «фаза/среда» и тем самым обеспечить необходимые физико-химические свойства битумов – их пластичность и устойчивость к старению. Один из компонентов, поступающих на блок компаундирования, - самый твердый битум марки БНД 40/60, другой — утяжеленный гудрон (УГ), введение которого в различных концентрациях (15 -30% (мас. )) позволяет получать битумы всех марок. Такое технолигическое решение позволяет снизить загрязнение окружающей среды, выводя часть углеводородного сырья из процесса окисления.

Способы повышение коэффициента использования кислорода воздуха с целью обеспечения необходимой пожаробезопасности Достигается это двумя способами: повышение межфазной поверхности окисления (1) (диспергирование пузырьков воздуха, введение ПАВ, применение специальных контактных устройств в колонне, оптимизация конструкции и размеров отверстий маточника, использование газожидкостных кавитационно-вихревых аппаратов и др. ) увеличение времени контакта фаз (2) (использование двухколонной схемы окисления, организация вращательно-поступательного движения газожидкостного потока в колонне и др. ). Использование одного или обоих этих способов позволяет добиться остаточного содержания кислорода в отходящих газах окисления до 2 -3%(об. ), что вполне удовлетворяет требованиям безопасности. Наиболее распространены установки по производству битумов с окислением сырья в окислительных колоннах или змеевиках трубчатых печей.

Способы повышение коэффициента использования кислорода воздуха с целью обеспечения необходимой пожаробезопасности Достигается это двумя способами: повышение межфазной поверхности окисления (1) (диспергирование пузырьков воздуха, введение ПАВ, применение специальных контактных устройств в колонне, оптимизация конструкции и размеров отверстий маточника, использование газожидкостных кавитационно-вихревых аппаратов и др. ) увеличение времени контакта фаз (2) (использование двухколонной схемы окисления, организация вращательно-поступательного движения газожидкостного потока в колонне и др. ). Использование одного или обоих этих способов позволяет добиться остаточного содержания кислорода в отходящих газах окисления до 2 -3%(об. ), что вполне удовлетворяет требованиям безопасности. Наиболее распространены установки по производству битумов с окислением сырья в окислительных колоннах или змеевиках трубчатых печей.

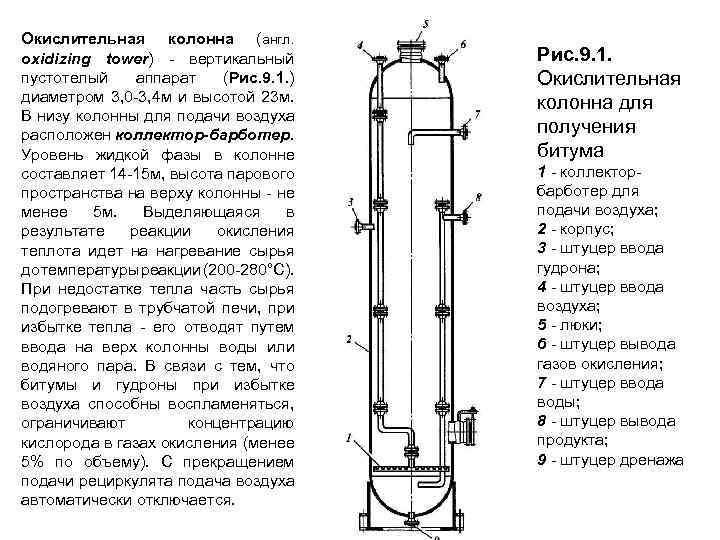

Окислительная колонна (англ. oxidizing tower) - вертикальный пустотелый аппарат (Рис. 9. 1. ) диаметром 3, 0 -3, 4 м и высотой 23 м. В низу колонны для подачи воздуха расположен коллектор-барботер. Уровень жидкой фазы в колонне составляет 14 -15 м, высота парового пространства на верху колонны - не менее 5 м. Выделяющаяся в результате реакции окисления теплота идет на нагревание сырья до температуры реакции (200 -280°С). При недостатке тепла часть сырья подогревают в трубчатой печи, при избытке тепла - его отводят путем ввода на верх колонны воды или водяного пара. В связи с тем, что битумы и гудроны при избытке воздуха способны воспламеняться, ограничивают концентрацию кислорода в газах окисления (менее 5% по объему). С прекращением подачи рециркулята подача воздуха автоматически отключается. Рис. 9. 1. Окислительная колонна для получения битума 1 - коллекторбарботер для подачи воздуха; 2 - корпус; 3 - штуцер ввода гудрона; 4 - штуцер ввода воздуха; 5 - люки; 6 - штуцер вывода газов окисления; 7 - штуцер ввода воды; 8 - штуцер вывода продукта; 9 - штуцер дренажа

Окислительная колонна (англ. oxidizing tower) - вертикальный пустотелый аппарат (Рис. 9. 1. ) диаметром 3, 0 -3, 4 м и высотой 23 м. В низу колонны для подачи воздуха расположен коллектор-барботер. Уровень жидкой фазы в колонне составляет 14 -15 м, высота парового пространства на верху колонны - не менее 5 м. Выделяющаяся в результате реакции окисления теплота идет на нагревание сырья до температуры реакции (200 -280°С). При недостатке тепла часть сырья подогревают в трубчатой печи, при избытке тепла - его отводят путем ввода на верх колонны воды или водяного пара. В связи с тем, что битумы и гудроны при избытке воздуха способны воспламеняться, ограничивают концентрацию кислорода в газах окисления (менее 5% по объему). С прекращением подачи рециркулята подача воздуха автоматически отключается. Рис. 9. 1. Окислительная колонна для получения битума 1 - коллекторбарботер для подачи воздуха; 2 - корпус; 3 - штуцер ввода гудрона; 4 - штуцер ввода воздуха; 5 - люки; 6 - штуцер вывода газов окисления; 7 - штуцер ввода воды; 8 - штуцер вывода продукта; 9 - штуцер дренажа

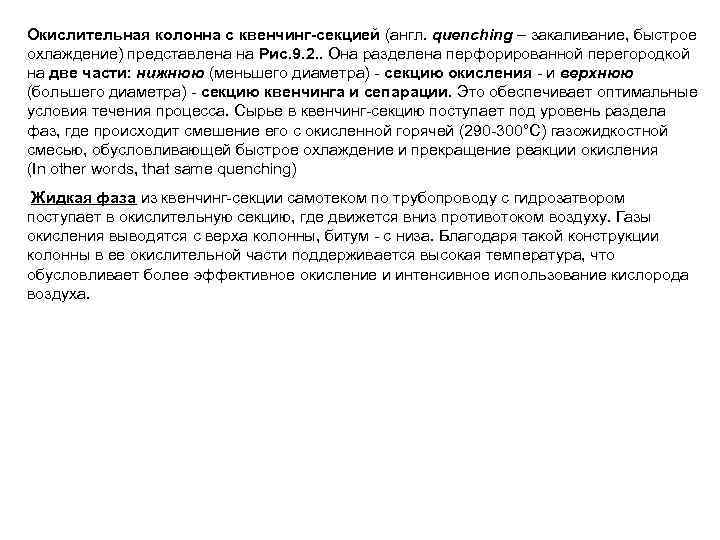

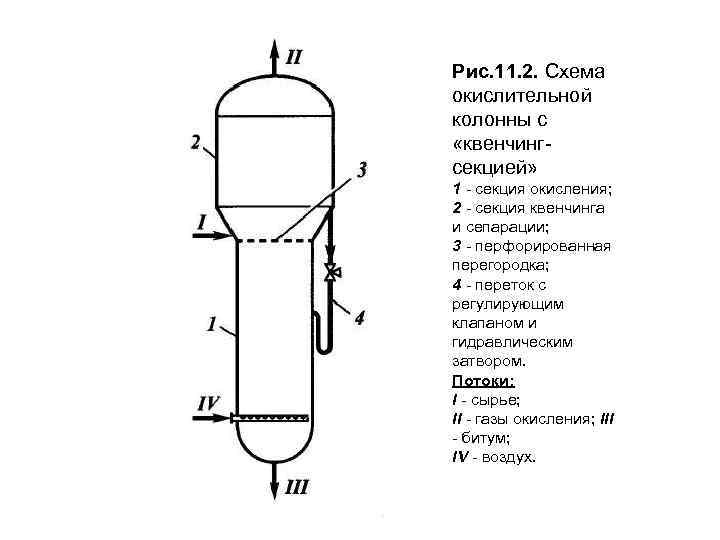

Окислительная колонна с квенчинг-секцией (англ. quenching – закаливание, быстрое охлаждение) представлена на Рис. 9. 2. . Она разделена перфорированной перегородкой на две части: нижнюю (меньшего диаметра) - секцию окисления - и верхнюю (большего диаметра) - секцию квенчинга и сепарации. Это обеспечивает оптимальные условия течения процесса. Сырье в квенчинг-секцию поступает под уровень раздела фаз, где происходит смешение его с окисленной горячей (290 -300°С) газожидкостной смесью, обусловливающей быстрое охлаждение и прекращение реакции окисления (In other words, that same quenching) Жидкая фаза из квенчинг-секции самотеком по трубопроводу с гидрозатвором поступает в окислительную секцию, где движется вниз противотоком воздуху. Газы окисления выводятся с верха колонны, битум - с низа. Благодаря такой конструкции колонны в ее окислительной части поддерживается высокая температура, что обусловливает более эффективное окисление и интенсивное использование кислорода воздуха.

Окислительная колонна с квенчинг-секцией (англ. quenching – закаливание, быстрое охлаждение) представлена на Рис. 9. 2. . Она разделена перфорированной перегородкой на две части: нижнюю (меньшего диаметра) - секцию окисления - и верхнюю (большего диаметра) - секцию квенчинга и сепарации. Это обеспечивает оптимальные условия течения процесса. Сырье в квенчинг-секцию поступает под уровень раздела фаз, где происходит смешение его с окисленной горячей (290 -300°С) газожидкостной смесью, обусловливающей быстрое охлаждение и прекращение реакции окисления (In other words, that same quenching) Жидкая фаза из квенчинг-секции самотеком по трубопроводу с гидрозатвором поступает в окислительную секцию, где движется вниз противотоком воздуху. Газы окисления выводятся с верха колонны, битум - с низа. Благодаря такой конструкции колонны в ее окислительной части поддерживается высокая температура, что обусловливает более эффективное окисление и интенсивное использование кислорода воздуха.

Рис. 11. 2. Схема окислительной колонны с «квенчингсекцией» 1 - секция окисления; 2 - секция квенчинга и сепарации; 3 - перфорированная перегородка; 4 - переток с регулирующим клапаном и гидравлическим затвором. Потоки: I - сырье; II - газы окисления; III - битум; IV - воздух.

Рис. 11. 2. Схема окислительной колонны с «квенчингсекцией» 1 - секция окисления; 2 - секция квенчинга и сепарации; 3 - перфорированная перегородка; 4 - переток с регулирующим клапаном и гидравлическим затвором. Потоки: I - сырье; II - газы окисления; III - битум; IV - воздух.

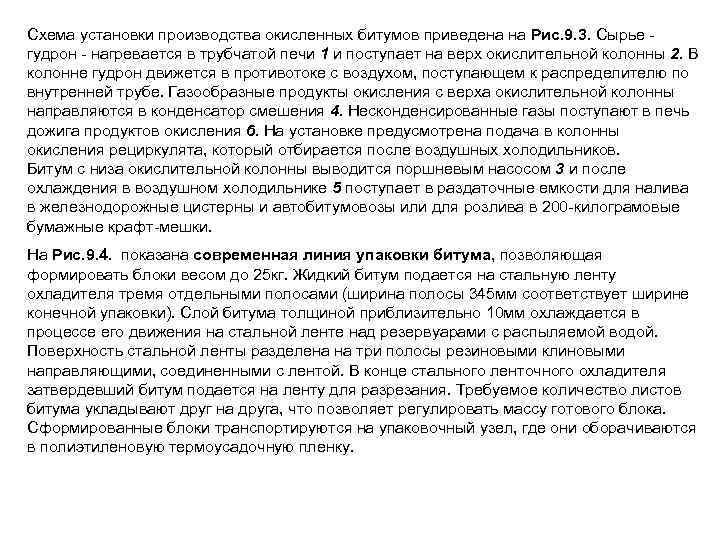

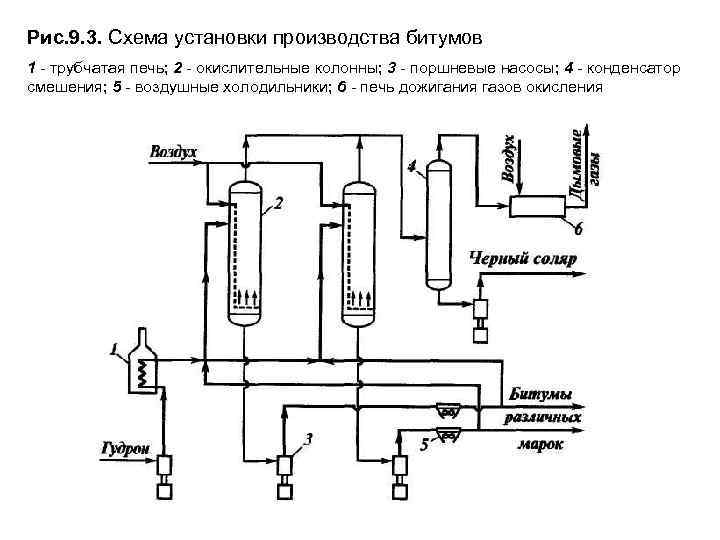

Схема установки производства окисленных битумов приведена на Рис. 9. 3. Сырье гудрон - нагревается в трубчатой печи 1 и поступает на верх окислительной колонны 2. В колонне гудрон движется в противотоке с воздухом, поступающем к распределителю по внутренней трубе. Газообразные продукты окисления с верха окислительной колонны направляются в конденсатор смешения 4. Несконденсированные газы поступают в печь дожига продуктов окисления 6. На установке предусмотрена подача в колонны окисления рециркулята, который отбирается после воздушных холодильников. Битум с низа окислительной колонны выводится поршневым насосом 3 и после охлаждения в воздушном холодильнике 5 поступает в раздаточные емкости для налива в железнодорожные цистерны и автобитумовозы или для розлива в 200 -килограмовые бумажные крафт-мешки. На Рис. 9. 4. показана современная линия упаковки битума, позволяющая формировать блоки весом до 25 кг. Жидкий битум подается на стальную ленту охладителя тремя отдельными полосами (ширина полосы 345 мм соответствует ширине конечной упаковки). Слой битума толщиной приблизительно 10 мм охлаждается в процессе его движения на стальной ленте над резервуарами с распыляемой водой. Поверхность стальной ленты разделена на три полосы резиновыми клиновыми направляющими, соединенными с лентой. В конце стального ленточного охладителя затвердевший битум подается на ленту для разрезания. Требуемое количество листов битума укладывают друг на друга, что позволяет регулировать массу готового блока. Сформированные блоки транспортируются на упаковочный узел, где они оборачиваются в полиэтиленовую термоусадочную пленку.

Схема установки производства окисленных битумов приведена на Рис. 9. 3. Сырье гудрон - нагревается в трубчатой печи 1 и поступает на верх окислительной колонны 2. В колонне гудрон движется в противотоке с воздухом, поступающем к распределителю по внутренней трубе. Газообразные продукты окисления с верха окислительной колонны направляются в конденсатор смешения 4. Несконденсированные газы поступают в печь дожига продуктов окисления 6. На установке предусмотрена подача в колонны окисления рециркулята, который отбирается после воздушных холодильников. Битум с низа окислительной колонны выводится поршневым насосом 3 и после охлаждения в воздушном холодильнике 5 поступает в раздаточные емкости для налива в железнодорожные цистерны и автобитумовозы или для розлива в 200 -килограмовые бумажные крафт-мешки. На Рис. 9. 4. показана современная линия упаковки битума, позволяющая формировать блоки весом до 25 кг. Жидкий битум подается на стальную ленту охладителя тремя отдельными полосами (ширина полосы 345 мм соответствует ширине конечной упаковки). Слой битума толщиной приблизительно 10 мм охлаждается в процессе его движения на стальной ленте над резервуарами с распыляемой водой. Поверхность стальной ленты разделена на три полосы резиновыми клиновыми направляющими, соединенными с лентой. В конце стального ленточного охладителя затвердевший битум подается на ленту для разрезания. Требуемое количество листов битума укладывают друг на друга, что позволяет регулировать массу готового блока. Сформированные блоки транспортируются на упаковочный узел, где они оборачиваются в полиэтиленовую термоусадочную пленку.

Рис. 9. 3. Схема установки производства битумов 1 - трубчатая печь; 2 - окислительные колонны; 3 - поршневые насосы; 4 - конденсатор смешения; 5 - воздушные холодильники; 6 - печь дожигания газов окисления

Рис. 9. 3. Схема установки производства битумов 1 - трубчатая печь; 2 - окислительные колонны; 3 - поршневые насосы; 4 - конденсатор смешения; 5 - воздушные холодильники; 6 - печь дожигания газов окисления

Рис. 9. 4. Схема упаковки битумов фирмы «Sandvik» 1 - загрузочное устройство; 2 - ленточный охладитель; 3 - вытяжка; 4 - нагретый нож; 5 формирование блоков; 6 - автоматический упаковочный узел.

Рис. 9. 4. Схема упаковки битумов фирмы «Sandvik» 1 - загрузочное устройство; 2 - ленточный охладитель; 3 - вытяжка; 4 - нагретый нож; 5 формирование блоков; 6 - автоматический упаковочный узел.

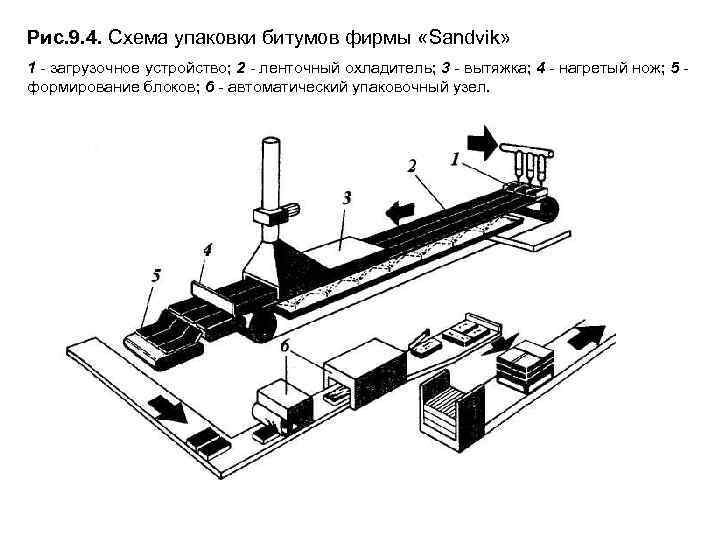

9. 1. 5. Перспективы развития производства битумов Совершенствование процесса производства окисленных битумов развивается по нескольким направлениям. 1) Активирование сырья с целью сокращения времени окисления за счет увеличения межфазной поверхности позволяет сократить время окисления и расход воздуха при получении битума с заданными свойствами. Активирование сырья - оптимизация его дисперсности. 2) Увеличение производительности окислительных аппаратов повышением температуры или увеличением нагрузки по воздуху. Однако внедрение такого рода рекомендаций ограничено понижением степени использования кислорода воздуха и повышением уноса битума из зоны сепарации. Преимущества битумных эмульсий по сравнению с традиционными вяжущими (битумы, разжиженные битумы) следующие: 1) Меньшая вязкость, сопоставимая с вязкостью дисперсионной среды (воды) и как следствие - отсутствие необходимости нагрева до высоких рабочих температур (не более 60°С против 140 -160°С для дорожных битумов); 2) Сокращение расхода вяжущего на 30 -40% за счет более равномерного распределения эмульсии; 3) Экономия топлива при производстве эмульсионно-минеральных смесей по сравнению с горячими смесями из-за отказа от нагрева инертных материалов; 4) Сокращение вредных выбросов; 5) Высокая адгезия образующейся при распаде эмульсии пленки к обрабатываемой поверхности

9. 1. 5. Перспективы развития производства битумов Совершенствование процесса производства окисленных битумов развивается по нескольким направлениям. 1) Активирование сырья с целью сокращения времени окисления за счет увеличения межфазной поверхности позволяет сократить время окисления и расход воздуха при получении битума с заданными свойствами. Активирование сырья - оптимизация его дисперсности. 2) Увеличение производительности окислительных аппаратов повышением температуры или увеличением нагрузки по воздуху. Однако внедрение такого рода рекомендаций ограничено понижением степени использования кислорода воздуха и повышением уноса битума из зоны сепарации. Преимущества битумных эмульсий по сравнению с традиционными вяжущими (битумы, разжиженные битумы) следующие: 1) Меньшая вязкость, сопоставимая с вязкостью дисперсионной среды (воды) и как следствие - отсутствие необходимости нагрева до высоких рабочих температур (не более 60°С против 140 -160°С для дорожных битумов); 2) Сокращение расхода вяжущего на 30 -40% за счет более равномерного распределения эмульсии; 3) Экономия топлива при производстве эмульсионно-минеральных смесей по сравнению с горячими смесями из-за отказа от нагрева инертных материалов; 4) Сокращение вредных выбросов; 5) Высокая адгезия образующейся при распаде эмульсии пленки к обрабатываемой поверхности

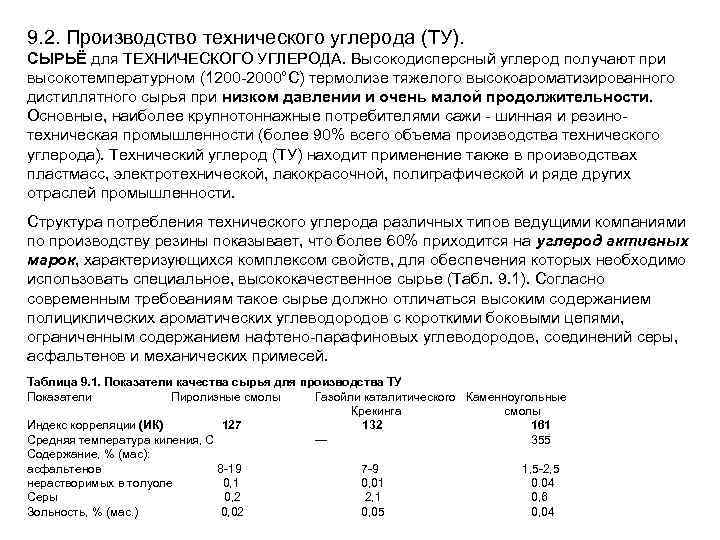

9. 2. Производство технического углерода (ТУ). СЫРЬЁ для ТЕХНИЧЕСКОГО УГЛЕРОДА. Высокодисперсный углерод получают при высокотемпературном (1200 -2000°С) термолизе тяжелого высокоароматизированного дистиллятного сырья при низком давлении и очень малой продолжительности. Основные, наиболее крупнотоннажные потребителями сажи - шинная и резинотехническая промышленности (более 90% всего объема производства технического углерода). Технический углерод (ТУ) находит применение также в производствах пластмасс, электротехнической, лакокрасочной, полиграфической и ряде других отраслей промышленности. Структура потребления технического углерода различных типов ведущими компаниями по производству резины показывает, что более 60% приходится на углерод активных марок, характеризующихся комплексом свойств, для обеспечения которых необходимо использовать специальное, высококачественное сырье (Табл. 9. 1). Согласно современным требованиям такое сырье должно отличаться высоким содержанием полициклических ароматических углеводородов с короткими боковыми цепями, ограниченным содержанием нафтено-парафиновых углеводородов, соединений серы, асфальтенов и механических примесей. Таблица 9. 1. Показатели качества сырья для производства ТУ Показатели Пиролизные смолы Газойли каталитического Каменноугольные Крекинга смолы Индекс корреляции (ИК) 127 132 161 Средняя температура кипения, С --355 Содержание, % (мас): асфальтенов 8 -19 7 -9 1, 5 -2, 5 нерастворимых в толуоле 0, 1 0, 01 0. 04 Серы 0, 2 2, 1 0, 6 Зольность, % (мас. ) 0, 02 0, 05 0, 04

9. 2. Производство технического углерода (ТУ). СЫРЬЁ для ТЕХНИЧЕСКОГО УГЛЕРОДА. Высокодисперсный углерод получают при высокотемпературном (1200 -2000°С) термолизе тяжелого высокоароматизированного дистиллятного сырья при низком давлении и очень малой продолжительности. Основные, наиболее крупнотоннажные потребителями сажи - шинная и резинотехническая промышленности (более 90% всего объема производства технического углерода). Технический углерод (ТУ) находит применение также в производствах пластмасс, электротехнической, лакокрасочной, полиграфической и ряде других отраслей промышленности. Структура потребления технического углерода различных типов ведущими компаниями по производству резины показывает, что более 60% приходится на углерод активных марок, характеризующихся комплексом свойств, для обеспечения которых необходимо использовать специальное, высококачественное сырье (Табл. 9. 1). Согласно современным требованиям такое сырье должно отличаться высоким содержанием полициклических ароматических углеводородов с короткими боковыми цепями, ограниченным содержанием нафтено-парафиновых углеводородов, соединений серы, асфальтенов и механических примесей. Таблица 9. 1. Показатели качества сырья для производства ТУ Показатели Пиролизные смолы Газойли каталитического Каменноугольные Крекинга смолы Индекс корреляции (ИК) 127 132 161 Средняя температура кипения, С --355 Содержание, % (мас): асфальтенов 8 -19 7 -9 1, 5 -2, 5 нерастворимых в толуоле 0, 1 0, 01 0. 04 Серы 0, 2 2, 1 0, 6 Зольность, % (мас. ) 0, 02 0, 05 0, 04

Важнейший показатель качества сырья - индекс корреляции (ИК), характеризующий его пригодность для получения технического углерода. Он должен быть в пределах 120130 для обеспечения требуемого комплекса усиливающих свойств, структурных характеристик и экономически целесообразного выхода продукта. Себестоимость такого сложного композиционного сырья непрерывно повышается и составляет в настоящее время до 50% себестоимости продукта (ТУ). По способу производства сырье для ТУ, вырабатываемое в России, на 70 -75% нефтехимического происхождения. По степени ароматичности оно классифицируется следующим образом: Высокоиндексное (ИК > 120) – тяжелые пиролизные смолы и термомасло; Среднеиндексное (ИК = 110 -120) – экстракты газойлей каталитического крекинга и дистилляты термополимерных смол пиролиза; Низкоиндексное (ИК = 90 -110) – более 60% всего остаточного нефтяного сырья. Принятая маркировка ТУ основана на способе его производства (1), виде сырья (2) и величине удельной поверхности (3). Первая буква – способ производства (П – печной, Т – термический, Д – диффузионный), вторая буква – сырье (М – жидкое (масло), Г газовое). Цифры обозначают величину удельной поверхности. ПМ-100 - …. По влиянию на прочность и износостойкость резин ТУ делится на активный (S > 65 м 2/г), полуактивный (S = 30 -50 м 2/г) и малоактивный (S < 25 м 2/г). Наиболее массовые марки – ПМ-30, ПМ-50 ПМ-75 ПМ-100 и др.

Важнейший показатель качества сырья - индекс корреляции (ИК), характеризующий его пригодность для получения технического углерода. Он должен быть в пределах 120130 для обеспечения требуемого комплекса усиливающих свойств, структурных характеристик и экономически целесообразного выхода продукта. Себестоимость такого сложного композиционного сырья непрерывно повышается и составляет в настоящее время до 50% себестоимости продукта (ТУ). По способу производства сырье для ТУ, вырабатываемое в России, на 70 -75% нефтехимического происхождения. По степени ароматичности оно классифицируется следующим образом: Высокоиндексное (ИК > 120) – тяжелые пиролизные смолы и термомасло; Среднеиндексное (ИК = 110 -120) – экстракты газойлей каталитического крекинга и дистилляты термополимерных смол пиролиза; Низкоиндексное (ИК = 90 -110) – более 60% всего остаточного нефтяного сырья. Принятая маркировка ТУ основана на способе его производства (1), виде сырья (2) и величине удельной поверхности (3). Первая буква – способ производства (П – печной, Т – термический, Д – диффузионный), вторая буква – сырье (М – жидкое (масло), Г газовое). Цифры обозначают величину удельной поверхности. ПМ-100 - …. По влиянию на прочность и износостойкость резин ТУ делится на активный (S > 65 м 2/г), полуактивный (S = 30 -50 м 2/г) и малоактивный (S < 25 м 2/г). Наиболее массовые марки – ПМ-30, ПМ-50 ПМ-75 ПМ-100 и др.

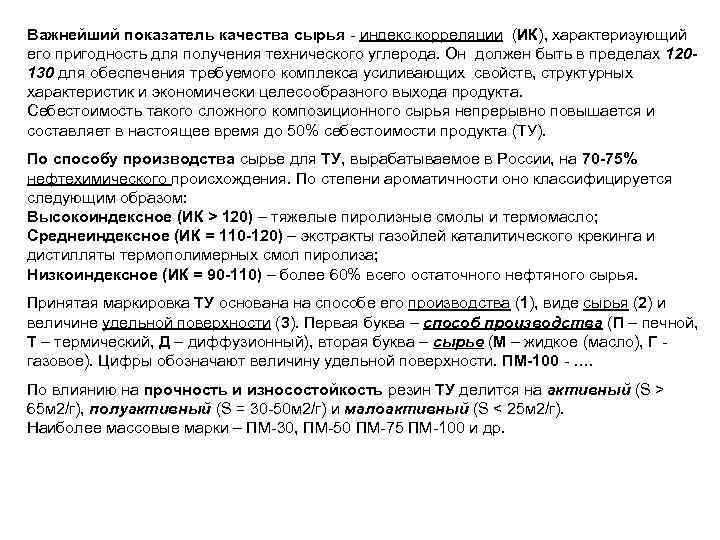

Ассоциация и агрегация - первичные сажевые (как и коксовые) частицы образуют плоские ассоциаты по типу асфальтенов, которые объединяются в объемные частицы, имеющие форму, близкую к шарообразной, а те, в свою очередь, объединяются в пространственные сажевые структуры. Конечная структура сажи (как и для кокса ранее) - с мелкими или крупными сажевыми частицами - зависит от состава сырья, температуры пиролизакоксования и времени пребывания сырья в реакционной зоне.

Ассоциация и агрегация - первичные сажевые (как и коксовые) частицы образуют плоские ассоциаты по типу асфальтенов, которые объединяются в объемные частицы, имеющие форму, близкую к шарообразной, а те, в свою очередь, объединяются в пространственные сажевые структуры. Конечная структура сажи (как и для кокса ранее) - с мелкими или крупными сажевыми частицами - зависит от состава сырья, температуры пиролизакоксования и времени пребывания сырья в реакционной зоне.

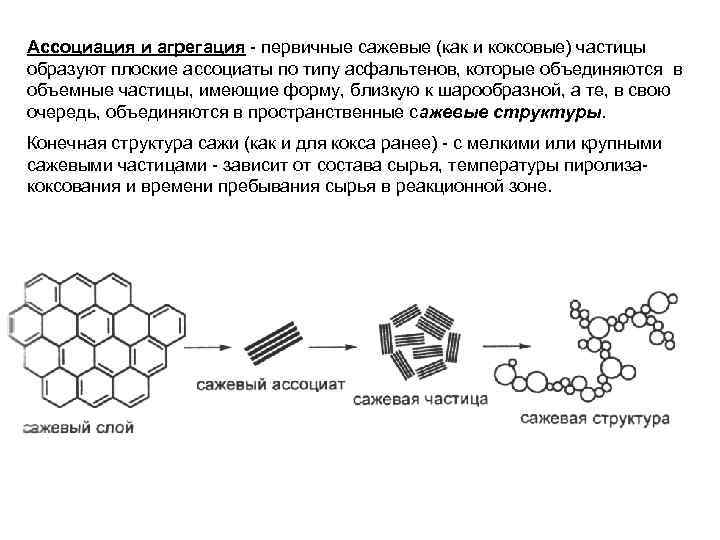

Основной аппарат процесса - циклонный реактор, в котором осуществляются следующие три процесса: 1) сгорание топлива (или части сырья) и создание требуемой температуры; 2) разложение сырья с образованием ТУ; 3) охлаждение сажегазовой смеси с предотвращением побочных процессов. Для равномерной работы форсунки большое значение имеет точность центровки ее с осью реактора. При «косой» подаче сырья происходит коксование реакционного канала и образование «бородки» вокруг форсунки, т. е. нарушается режим работы реактора в целом. На ряде производств осуществляют радиальную подачу сырья, перпендикулярно или под углом к потоку горячих газов. Качество распыливания сырья обычно оценивают по диаметру капель, углу конуса распыливания и равномерности распределения капель в факеле распыленного сырья.

Основной аппарат процесса - циклонный реактор, в котором осуществляются следующие три процесса: 1) сгорание топлива (или части сырья) и создание требуемой температуры; 2) разложение сырья с образованием ТУ; 3) охлаждение сажегазовой смеси с предотвращением побочных процессов. Для равномерной работы форсунки большое значение имеет точность центровки ее с осью реактора. При «косой» подаче сырья происходит коксование реакционного канала и образование «бородки» вокруг форсунки, т. е. нарушается режим работы реактора в целом. На ряде производств осуществляют радиальную подачу сырья, перпендикулярно или под углом к потоку горячих газов. Качество распыливания сырья обычно оценивают по диаметру капель, углу конуса распыливания и равномерности распределения капель в факеле распыленного сырья.

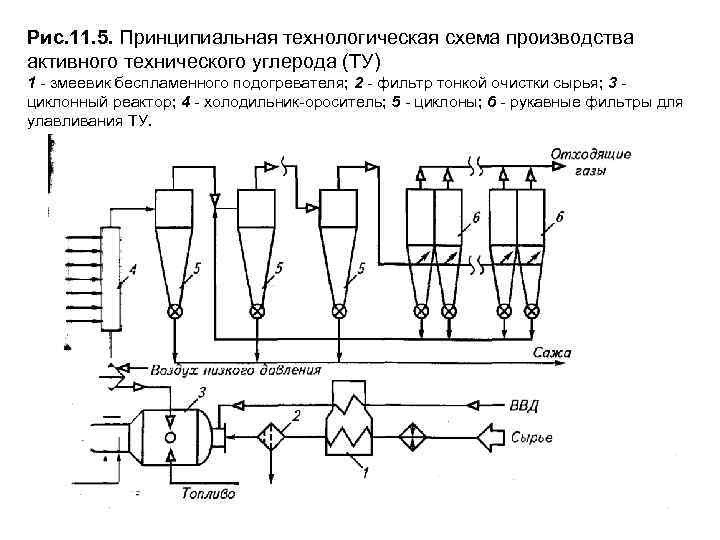

Рис. 11. 5. Принципиальная технологическая схема производства активного технического углерода (ТУ) 1 - змеевик беспламенного подогревателя; 2 - фильтр тонкой очистки сырья; 3 циклонный реактор; 4 - холодильник-ороситель; 5 - циклоны; 6 - рукавные фильтры для улавливания ТУ.

Рис. 11. 5. Принципиальная технологическая схема производства активного технического углерода (ТУ) 1 - змеевик беспламенного подогревателя; 2 - фильтр тонкой очистки сырья; 3 циклонный реактор; 4 - холодильник-ороситель; 5 - циклоны; 6 - рукавные фильтры для улавливания ТУ.

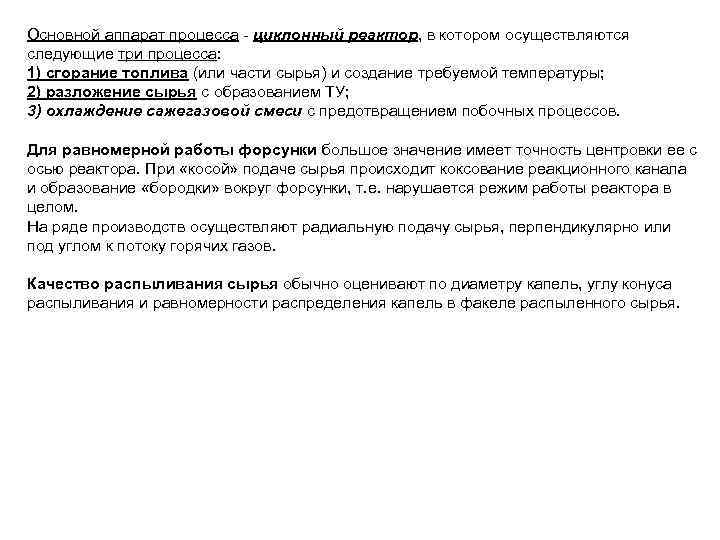

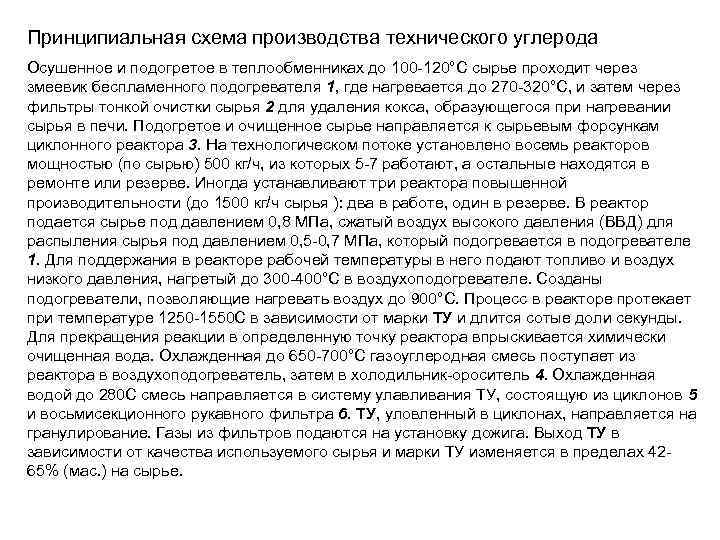

Принципиальная схема производства технического углерода Осушенное и подогретое в теплообменниках до 100 -120°С сырье проходит через змеевик беспламенного подогревателя 1, где нагревается до 270 -320°С, и затем через фильтры тонкой очистки сырья 2 для удаления кокса, образующегося при нагревании сырья в печи. Подогретое и очищенное сырье направляется к сырьевым форсункам циклонного реактора 3. На технологическом потоке установлено восемь реакторов мощностью (по сырью) 500 кг/ч, из которых 5 -7 работают, а остальные находятся в ремонте или резерве. Иногда устанавливают три реактора повышенной производительности (до 1500 кг/ч сырья ): два в работе, один в резерве. В реактор подается сырье под давлением 0, 8 МПа, сжатый воздух высокого давления (ВВД) для распыления сырья под давлением 0, 5 -0, 7 МПа, который подогревается в подогревателе 1. Для поддержания в реакторе рабочей температуры в него подают топливо и воздух низкого давления, нагретый до 300 -400°С в воздухоподогревателе. Созданы подогреватели, позволяющие нагревать воздух до 900°С. Процесс в реакторе протекает при температуре 1250 -1550 С в зависимости от марки ТУ и длится сотые доли секунды. Для прекращения реакции в определенную точку реактора впрыскивается химически очищенная вода. Охлажденная до 650 -700°С газоуглеродная смесь поступает из реактора в воздухоподогреватель, затем в холодильник-ороситель 4. Охлажденная водой до 280 С смесь направляется в систему улавливания ТУ, состоящую из циклонов 5 и восьмисекционного рукавного фильтра 6. ТУ, уловленный в циклонах, направляется на гранулирование. Газы из фильтров подаются на установку дожига. Выход ТУ в зависимости от качества используемого сырья и марки ТУ изменяется в пределах 4265% (мас. ) на сырье.

Принципиальная схема производства технического углерода Осушенное и подогретое в теплообменниках до 100 -120°С сырье проходит через змеевик беспламенного подогревателя 1, где нагревается до 270 -320°С, и затем через фильтры тонкой очистки сырья 2 для удаления кокса, образующегося при нагревании сырья в печи. Подогретое и очищенное сырье направляется к сырьевым форсункам циклонного реактора 3. На технологическом потоке установлено восемь реакторов мощностью (по сырью) 500 кг/ч, из которых 5 -7 работают, а остальные находятся в ремонте или резерве. Иногда устанавливают три реактора повышенной производительности (до 1500 кг/ч сырья ): два в работе, один в резерве. В реактор подается сырье под давлением 0, 8 МПа, сжатый воздух высокого давления (ВВД) для распыления сырья под давлением 0, 5 -0, 7 МПа, который подогревается в подогревателе 1. Для поддержания в реакторе рабочей температуры в него подают топливо и воздух низкого давления, нагретый до 300 -400°С в воздухоподогревателе. Созданы подогреватели, позволяющие нагревать воздух до 900°С. Процесс в реакторе протекает при температуре 1250 -1550 С в зависимости от марки ТУ и длится сотые доли секунды. Для прекращения реакции в определенную точку реактора впрыскивается химически очищенная вода. Охлажденная до 650 -700°С газоуглеродная смесь поступает из реактора в воздухоподогреватель, затем в холодильник-ороситель 4. Охлажденная водой до 280 С смесь направляется в систему улавливания ТУ, состоящую из циклонов 5 и восьмисекционного рукавного фильтра 6. ТУ, уловленный в циклонах, направляется на гранулирование. Газы из фильтров подаются на установку дожига. Выход ТУ в зависимости от качества используемого сырья и марки ТУ изменяется в пределах 4265% (мас. ) на сырье.

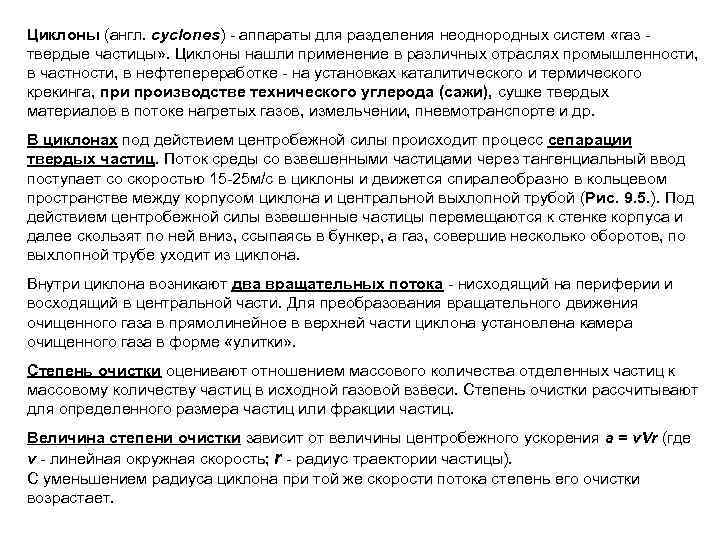

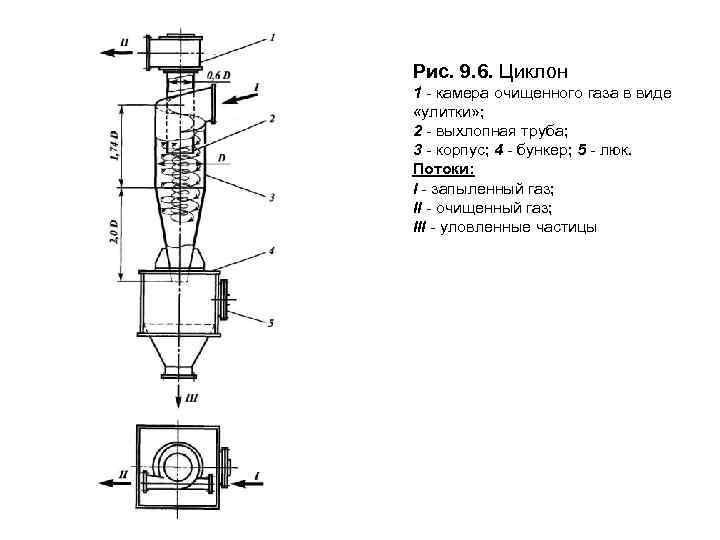

Циклоны (англ. cyclones) - аппараты для разделения неоднородных систем «газ твердые частицы» . Циклоны нашли применение в различных отраслях промышленности, в частности, в нефтепереработке - на установках каталитического и термического крекинга, при производстве технического углерода (сажи), сушке твердых материалов в потоке нагретых газов, измельчении, пневмотранспорте и др. В циклонах под действием центробежной силы происходит процесс сепарации твердых частиц. Поток среды со взвешенными частицами через тангенциальный ввод поступает со скоростью 15 -25 м/с в циклоны и движется спиралеобразно в кольцевом пространстве между корпусом циклона и центральной выхлопной трубой (Рис. 9. 5. ). Под действием центробежной силы взвешенные частицы перемещаются к стенке корпуса и далее скользят по ней вниз, ссыпаясь в бункер, а газ, совершив несколько оборотов, по выхлопной трубе уходит из циклона. Внутри циклона возникают два вращательных потока - нисходящий на периферии и восходящий в центральной части. Для преобразования вращательного движения очищенного газа в прямолинейное в верхней части циклона установлена камера очищенного газа в форме «улитки» . Степень очистки оценивают отношением массового количества отделенных частиц к массовому количеству частиц в исходной газовой взвеси. Степень очистки рассчитывают для определенного размера частиц или фракции частиц. Величина степени очистки зависит от величины центробежного ускорения а = v. Vr (где v - линейная окружная скорость; r - радиус траектории частицы). С уменьшением радиуса циклона при той же скорости потока степень его очистки возрастает.

Циклоны (англ. cyclones) - аппараты для разделения неоднородных систем «газ твердые частицы» . Циклоны нашли применение в различных отраслях промышленности, в частности, в нефтепереработке - на установках каталитического и термического крекинга, при производстве технического углерода (сажи), сушке твердых материалов в потоке нагретых газов, измельчении, пневмотранспорте и др. В циклонах под действием центробежной силы происходит процесс сепарации твердых частиц. Поток среды со взвешенными частицами через тангенциальный ввод поступает со скоростью 15 -25 м/с в циклоны и движется спиралеобразно в кольцевом пространстве между корпусом циклона и центральной выхлопной трубой (Рис. 9. 5. ). Под действием центробежной силы взвешенные частицы перемещаются к стенке корпуса и далее скользят по ней вниз, ссыпаясь в бункер, а газ, совершив несколько оборотов, по выхлопной трубе уходит из циклона. Внутри циклона возникают два вращательных потока - нисходящий на периферии и восходящий в центральной части. Для преобразования вращательного движения очищенного газа в прямолинейное в верхней части циклона установлена камера очищенного газа в форме «улитки» . Степень очистки оценивают отношением массового количества отделенных частиц к массовому количеству частиц в исходной газовой взвеси. Степень очистки рассчитывают для определенного размера частиц или фракции частиц. Величина степени очистки зависит от величины центробежного ускорения а = v. Vr (где v - линейная окружная скорость; r - радиус траектории частицы). С уменьшением радиуса циклона при той же скорости потока степень его очистки возрастает.

Рис. 9. 6. Циклон 1 - камера очищенного газа в виде «улитки» ; 2 - выхлопная труба; 3 - корпус; 4 - бункер; 5 - люк. Потоки: I - запыленный газ; II - очищенный газ; III - уловленные частицы

Рис. 9. 6. Циклон 1 - камера очищенного газа в виде «улитки» ; 2 - выхлопная труба; 3 - корпус; 4 - бункер; 5 - люк. Потоки: I - запыленный газ; II - очищенный газ; III - уловленные частицы

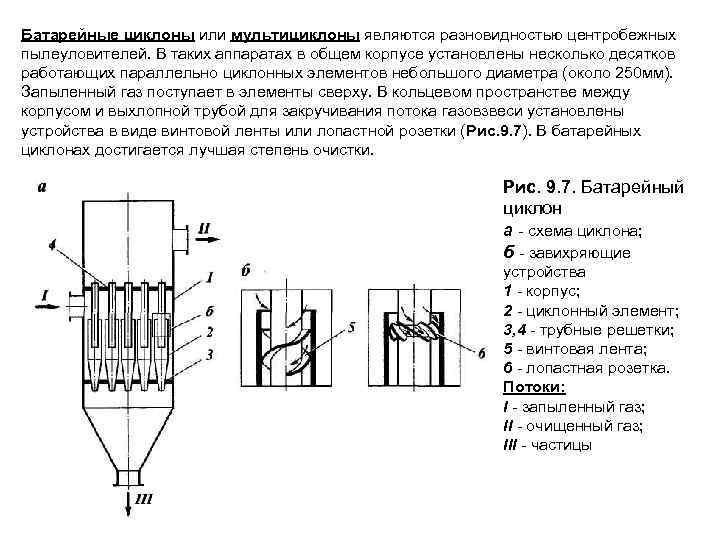

Батарейные циклоны или мультициклоны являются разновидностью центробежных пылеуловителей. В таких аппаратах в общем корпусе установлены несколько десятков работающих параллельно циклонных элементов небольшого диаметра (около 250 мм). Запыленный газ поступает в элементы сверху. В кольцевом пространстве между корпусом и выхлопной трубой для закручивания потока газовзвеси установлены устройства в виде винтовой ленты или лопастной розетки (Рис. 9. 7). В батарейных циклонах достигается лучшая степень очистки. Рис. 9. 7. Батарейный циклон а - схема циклона; б - завихряющие устройства 1 - корпус; 2 - циклонный элемент; 3, 4 - трубные решетки; 5 - винтовая лента; 6 - лопастная розетка. Потоки: I - запыленный газ; II - очищенный газ; III - частицы

Батарейные циклоны или мультициклоны являются разновидностью центробежных пылеуловителей. В таких аппаратах в общем корпусе установлены несколько десятков работающих параллельно циклонных элементов небольшого диаметра (около 250 мм). Запыленный газ поступает в элементы сверху. В кольцевом пространстве между корпусом и выхлопной трубой для закручивания потока газовзвеси установлены устройства в виде винтовой ленты или лопастной розетки (Рис. 9. 7). В батарейных циклонах достигается лучшая степень очистки. Рис. 9. 7. Батарейный циклон а - схема циклона; б - завихряющие устройства 1 - корпус; 2 - циклонный элемент; 3, 4 - трубные решетки; 5 - винтовая лента; 6 - лопастная розетка. Потоки: I - запыленный газ; II - очищенный газ; III - частицы

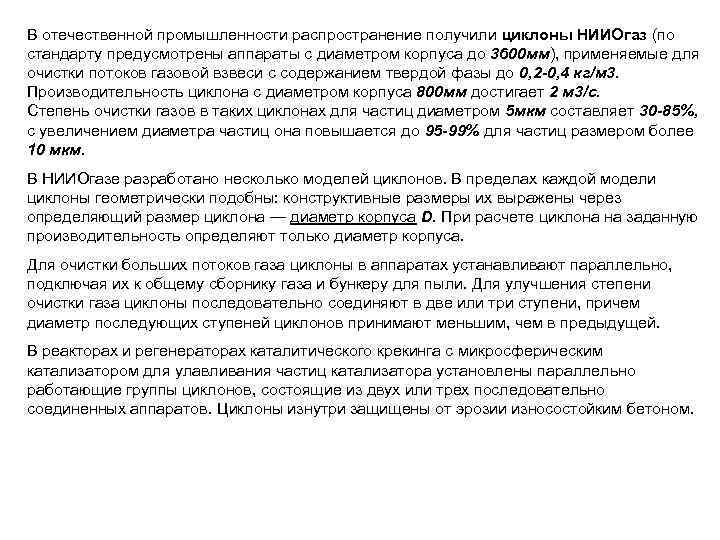

В отечественной промышленности распространение получили циклоны НИИОгаз (по стандарту предусмотрены аппараты с диаметром корпуса до 3600 мм), применяемые для очистки потоков газовой взвеси с содержанием твердой фазы до 0, 2 -0, 4 кг/м 3. Производительность циклона с диаметром корпуса 800 мм достигает 2 м 3/с. Степень очистки газов в таких циклонах для частиц диаметром 5 мкм составляет 30 -85%, с увеличением диаметра частиц она повышается до 95 -99% для частиц размером более 10 мкм. В НИИОгазе разработано несколько моделей циклонов. В пределах каждой модели циклоны геометрически подобны: конструктивные размеры их выражены через определяющий размер циклона — диаметр корпуса D. При расчете циклона на заданную производительность определяют только диаметр корпуса. Для очистки больших потоков газа циклоны в аппаратах устанавливают параллельно, подключая их к общему сборнику газа и бункеру для пыли. Для улучшения степени очистки газа циклоны последовательно соединяют в две или три ступени, причем диаметр последующих ступеней циклонов принимают меньшим, чем в предыдущей. В реакторах и регенераторах каталитического крекинга с микросферическим катализатором для улавливания частиц катализатора установлены параллельно работающие группы циклонов, состоящие из двух или трех последовательно соединенных аппаратов. Циклоны изнутри защищены от эрозии износостойким бетоном.

В отечественной промышленности распространение получили циклоны НИИОгаз (по стандарту предусмотрены аппараты с диаметром корпуса до 3600 мм), применяемые для очистки потоков газовой взвеси с содержанием твердой фазы до 0, 2 -0, 4 кг/м 3. Производительность циклона с диаметром корпуса 800 мм достигает 2 м 3/с. Степень очистки газов в таких циклонах для частиц диаметром 5 мкм составляет 30 -85%, с увеличением диаметра частиц она повышается до 95 -99% для частиц размером более 10 мкм. В НИИОгазе разработано несколько моделей циклонов. В пределах каждой модели циклоны геометрически подобны: конструктивные размеры их выражены через определяющий размер циклона — диаметр корпуса D. При расчете циклона на заданную производительность определяют только диаметр корпуса. Для очистки больших потоков газа циклоны в аппаратах устанавливают параллельно, подключая их к общему сборнику газа и бункеру для пыли. Для улучшения степени очистки газа циклоны последовательно соединяют в две или три ступени, причем диаметр последующих ступеней циклонов принимают меньшим, чем в предыдущей. В реакторах и регенераторах каталитического крекинга с микросферическим катализатором для улавливания частиц катализатора установлены параллельно работающие группы циклонов, состоящие из двух или трех последовательно соединенных аппаратов. Циклоны изнутри защищены от эрозии износостойким бетоном.

9. 3. Каталитические процессы 9. 3. 1. Основные стадии и область протекания каталитических процессов Каталитические процессы - протекают с участием катализаторов. Катализаторы образуют с одним из реагентов промежуточное соединение, которое затем реагирует с другим реагентом с образованием конечного продукта и выделением катализатора в неизменном виде. Различают гомогенные и гетерогенные катализаторы. При гомогенном катализе катализатор и реагенты находятся в одной фазе. Как правило, гомогенный катализ является основным или кислотным. При этом промежуточное соединение образуется либо с ионом ОН- при основном катализе, либо с ионом Н+ при кислотном катализе. При гетерогенном катализе катализатор и регенты находятся в разных фазах. Катализатор, как правило, находится на поверхности твердой фазы, а реагенты находятся в газовой или жидкой фазе. На поверхности твердого катализатора находятся так называемые активные центры. Реагент сорбируется на поверхности катализатора, образуя с активным центром промежуточное соединение, которое либо реагирует с другим реагентом, образуя продукт реакции и освобождая активный центр для следующих актов взаимодействия, либо просто распадается с выделением продукта реакции.

9. 3. Каталитические процессы 9. 3. 1. Основные стадии и область протекания каталитических процессов Каталитические процессы - протекают с участием катализаторов. Катализаторы образуют с одним из реагентов промежуточное соединение, которое затем реагирует с другим реагентом с образованием конечного продукта и выделением катализатора в неизменном виде. Различают гомогенные и гетерогенные катализаторы. При гомогенном катализе катализатор и реагенты находятся в одной фазе. Как правило, гомогенный катализ является основным или кислотным. При этом промежуточное соединение образуется либо с ионом ОН- при основном катализе, либо с ионом Н+ при кислотном катализе. При гетерогенном катализе катализатор и регенты находятся в разных фазах. Катализатор, как правило, находится на поверхности твердой фазы, а реагенты находятся в газовой или жидкой фазе. На поверхности твердого катализатора находятся так называемые активные центры. Реагент сорбируется на поверхности катализатора, образуя с активным центром промежуточное соединение, которое либо реагирует с другим реагентом, образуя продукт реакции и освобождая активный центр для следующих актов взаимодействия, либо просто распадается с выделением продукта реакции.

При гетерогенном катализе можно выделить следующие основные стадии процесса: 1) транспорт реагентов из объема сплошной фазы к поверхности раздела фаз, называемой также интерфейсом; 2) адсорбция реагента на поверхности раздела фаз, на ее активных центрах, с образованием промежуточных соединений; 3) химическое превращение промежуточного соединения в продукты реакции. 4) десорбция продукта реакции с поверхности катализатора; 5) диффузия продукта от поверхности раздела фаз в объем сплошной фазы. Катализатор представляет собой пористый твердый материал с сильно развитой внутренней поверхностью пор. В этом случае разделяют транспорт реагентов к внешней поверхности частиц катализатора. Этот процесс называется внешней диффузией. Далее происходит транспорт реагентов внутри пористых частиц катализатора. Этот процесс называется внутренней диффузией. В зависимости от соотношения скоростей отдельных стадий гетерогенного каталитического процесса общая скорость процесса лимитируется, или определяется скоростью наиболее медленной стадии. Если наиболее медленной стадией является транспорт реагента к внешней поверхности частиц катализатора, то процесс происходит во внешне-диффузионной области. Если наиболее медленной стадией является транспорт реагента внутри пористой частицы катализатора, то считают, что процесс происходит во внутри-диффузионной области. Если наиболее медленной стадией является химическая реакция, то считают, что процесс происходит в кинетической области, так как общая скорость процесса лимитируется скоростью химической реакции.

При гетерогенном катализе можно выделить следующие основные стадии процесса: 1) транспорт реагентов из объема сплошной фазы к поверхности раздела фаз, называемой также интерфейсом; 2) адсорбция реагента на поверхности раздела фаз, на ее активных центрах, с образованием промежуточных соединений; 3) химическое превращение промежуточного соединения в продукты реакции. 4) десорбция продукта реакции с поверхности катализатора; 5) диффузия продукта от поверхности раздела фаз в объем сплошной фазы. Катализатор представляет собой пористый твердый материал с сильно развитой внутренней поверхностью пор. В этом случае разделяют транспорт реагентов к внешней поверхности частиц катализатора. Этот процесс называется внешней диффузией. Далее происходит транспорт реагентов внутри пористых частиц катализатора. Этот процесс называется внутренней диффузией. В зависимости от соотношения скоростей отдельных стадий гетерогенного каталитического процесса общая скорость процесса лимитируется, или определяется скоростью наиболее медленной стадии. Если наиболее медленной стадией является транспорт реагента к внешней поверхности частиц катализатора, то процесс происходит во внешне-диффузионной области. Если наиболее медленной стадией является транспорт реагента внутри пористой частицы катализатора, то считают, что процесс происходит во внутри-диффузионной области. Если наиболее медленной стадией является химическая реакция, то считают, что процесс происходит в кинетической области, так как общая скорость процесса лимитируется скоростью химической реакции.

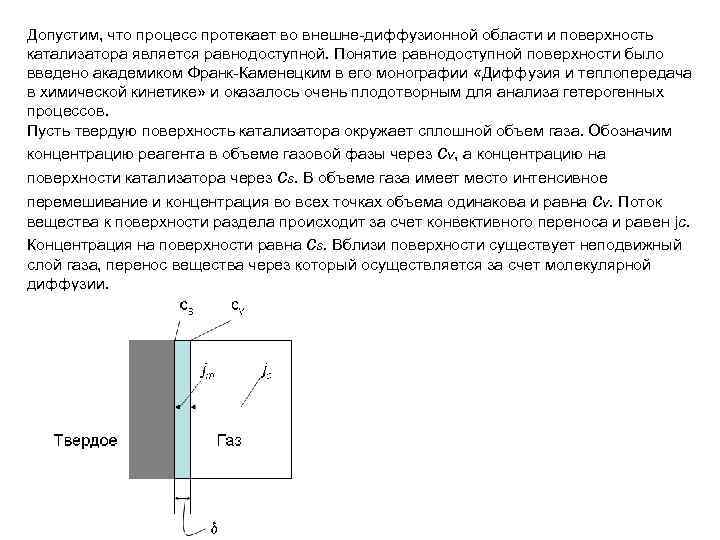

Допустим, что процесс протекает во внешне-диффузионной области и поверхность катализатора является равнодоступной. Понятие равнодоступной поверхности было введено академиком Франк-Каменецким в его монографии «Диффузия и теплопередача в химической кинетике» и оказалось очень плодотворным для анализа гетерогенных процессов. Пусть твердую поверхность катализатора окружает сплошной объем газа. Обозначим концентрацию реагента в объеме газовой фазы через сv, а концентрацию на поверхности катализатора через cs. В объеме газа имеет место интенсивное перемешивание и концентрация во всех точках объема одинакова и равна сv. Поток вещества к поверхности раздела происходит за счет конвективного переноса и равен jc. Концентрация на поверхности равна cs. Вблизи поверхности существует неподвижный слой газа, перенос вещества через который осуществляется за счет молекулярной диффузии.

Допустим, что процесс протекает во внешне-диффузионной области и поверхность катализатора является равнодоступной. Понятие равнодоступной поверхности было введено академиком Франк-Каменецким в его монографии «Диффузия и теплопередача в химической кинетике» и оказалось очень плодотворным для анализа гетерогенных процессов. Пусть твердую поверхность катализатора окружает сплошной объем газа. Обозначим концентрацию реагента в объеме газовой фазы через сv, а концентрацию на поверхности катализатора через cs. В объеме газа имеет место интенсивное перемешивание и концентрация во всех точках объема одинакова и равна сv. Поток вещества к поверхности раздела происходит за счет конвективного переноса и равен jc. Концентрация на поверхности равна cs. Вблизи поверхности существует неподвижный слой газа, перенос вещества через который осуществляется за счет молекулярной диффузии.

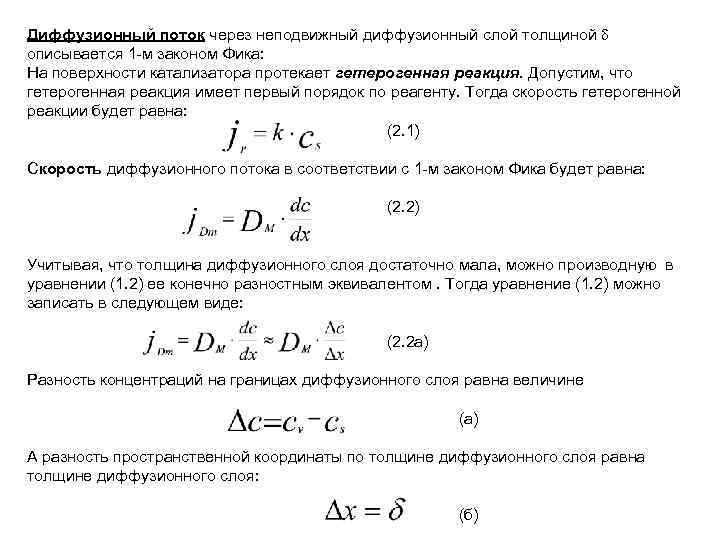

Диффузионный поток через неподвижный диффузионный слой толщиной описывается 1 -м законом Фика: На поверхности катализатора протекает гетерогенная реакция. Допустим, что гетерогенная реакция имеет первый порядок по реагенту. Тогда скорость гетерогенной реакции будет равна: (2. 1) Скорость диффузионного потока в соответствии с 1 -м законом Фика будет равна: (2. 2) Учитывая, что толщина диффузионного слоя достаточно мала, можно производную в уравнении (1. 2) ее конечно разностным эквивалентом. Тогда уравнение (1. 2) можно записать в следующем виде: (2. 2 а) Разность концентраций на границах диффузионного слоя равна величине (а) А разность пространственной координаты по толщине диффузионного слоя равна толщине диффузионного слоя: (б)

Диффузионный поток через неподвижный диффузионный слой толщиной описывается 1 -м законом Фика: На поверхности катализатора протекает гетерогенная реакция. Допустим, что гетерогенная реакция имеет первый порядок по реагенту. Тогда скорость гетерогенной реакции будет равна: (2. 1) Скорость диффузионного потока в соответствии с 1 -м законом Фика будет равна: (2. 2) Учитывая, что толщина диффузионного слоя достаточно мала, можно производную в уравнении (1. 2) ее конечно разностным эквивалентом. Тогда уравнение (1. 2) можно записать в следующем виде: (2. 2 а) Разность концентраций на границах диффузионного слоя равна величине (а) А разность пространственной координаты по толщине диффузионного слоя равна толщине диффузионного слоя: (б)

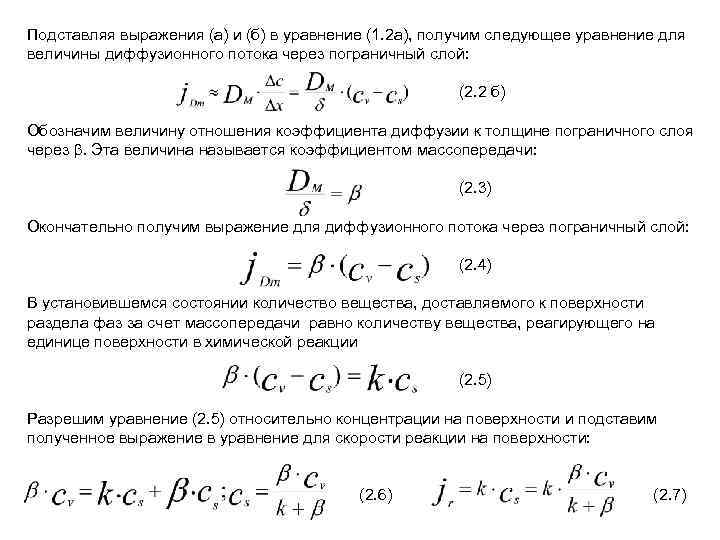

Подставляя выражения (а) и (б) в уравнение (1. 2 а), получим следующее уравнение для величины диффузионного потока через пограничный слой: (2. 2 б) Обозначим величину отношения коэффициента диффузии к толщине пограничного слоя через . Эта величина называется коэффициентом массопередачи: (2. 3) Окончательно получим выражение для диффузионного потока через пограничный слой: (2. 4) В установившемся состоянии количество вещества, доставляемого к поверхности раздела фаз за счет массопередачи равно количеству вещества, реагирующего на единице поверхности в химической реакции (2. 5) Разрешим уравнение (2. 5) относительно концентрации на поверхности и подставим полученное выражение в уравнение для скорости реакции на поверхности: (2. 6) (2. 7)

Подставляя выражения (а) и (б) в уравнение (1. 2 а), получим следующее уравнение для величины диффузионного потока через пограничный слой: (2. 2 б) Обозначим величину отношения коэффициента диффузии к толщине пограничного слоя через . Эта величина называется коэффициентом массопередачи: (2. 3) Окончательно получим выражение для диффузионного потока через пограничный слой: (2. 4) В установившемся состоянии количество вещества, доставляемого к поверхности раздела фаз за счет массопередачи равно количеству вещества, реагирующего на единице поверхности в химической реакции (2. 5) Разрешим уравнение (2. 5) относительно концентрации на поверхности и подставим полученное выражение в уравнение для скорости реакции на поверхности: (2. 6) (2. 7)

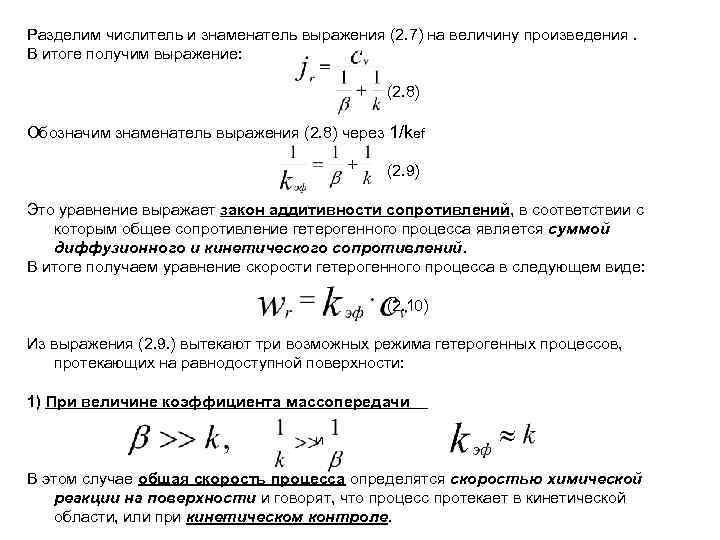

Разделим числитель и знаменатель выражения (2. 7) на величину произведения. В итоге получим выражение: (2. 8) Обозначим знаменатель выражения (2. 8) через 1/kef (2. 9) Это уравнение выражает закон аддитивности сопротивлений, в соответствии с которым общее сопротивление гетерогенного процесса является суммой диффузионного и кинетического сопротивлений. В итоге получаем уравнение скорости гетерогенного процесса в следующем виде: (2. 10) Из выражения (2. 9. ) вытекают три возможных режима гетерогенных процессов, протекающих на равнодоступной поверхности: 1) При величине коэффициента массопередачи и В этом случае общая скорость процесса определятся скоростью химической реакции на поверхности и говорят, что процесс протекает в кинетической области, или при кинетическом контроле.

Разделим числитель и знаменатель выражения (2. 7) на величину произведения. В итоге получим выражение: (2. 8) Обозначим знаменатель выражения (2. 8) через 1/kef (2. 9) Это уравнение выражает закон аддитивности сопротивлений, в соответствии с которым общее сопротивление гетерогенного процесса является суммой диффузионного и кинетического сопротивлений. В итоге получаем уравнение скорости гетерогенного процесса в следующем виде: (2. 10) Из выражения (2. 9. ) вытекают три возможных режима гетерогенных процессов, протекающих на равнодоступной поверхности: 1) При величине коэффициента массопередачи и В этом случае общая скорость процесса определятся скоростью химической реакции на поверхности и говорят, что процесс протекает в кинетической области, или при кинетическом контроле.

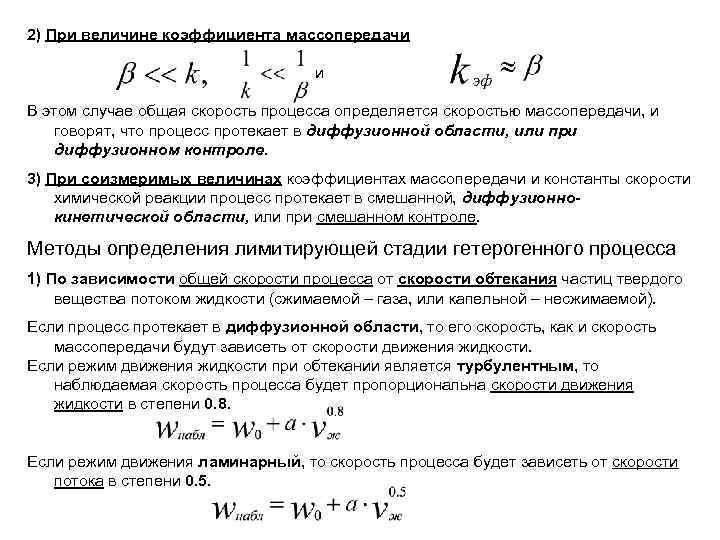

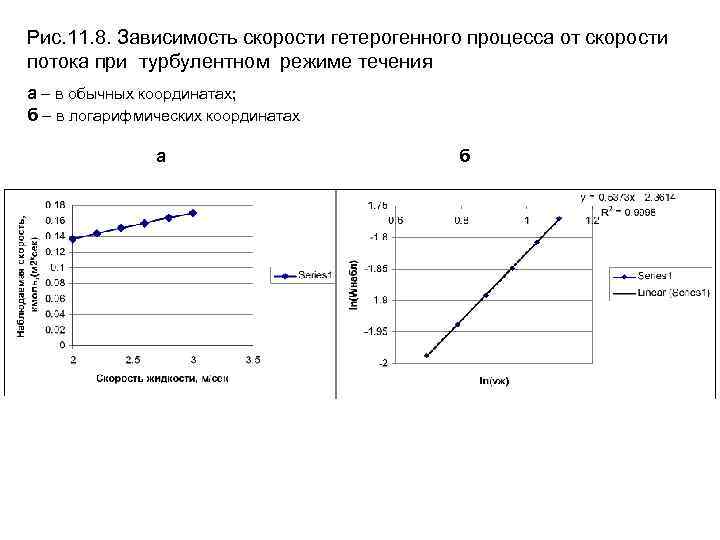

2) При величине коэффициента массопередачи и В этом случае общая скорость процесса определяется скоростью массопередачи, и говорят, что процесс протекает в диффузионной области, или при диффузионном контроле. 3) При соизмеримых величинах коэффициентах массопередачи и константы скорости химической реакции процесс протекает в смешанной, диффузионнокинетической области, или при смешанном контроле. Методы определения лимитирующей стадии гетерогенного процесса 1) По зависимости общей скорости процесса от скорости обтекания частиц твердого вещества потоком жидкости (сжимаемой – газа, или капельной – несжимаемой). Если процесс протекает в диффузионной области, то его скорость, как и скорость массопередачи будут зависеть от скорости движения жидкости. Если режим движения жидкости при обтекании является турбулентным, то наблюдаемая скорость процесса будет пропорциональна скорости движения жидкости в степени 0. 8. Если режим движения ламинарный, то скорость процесса будет зависеть от скорости потока в степени 0. 5.

2) При величине коэффициента массопередачи и В этом случае общая скорость процесса определяется скоростью массопередачи, и говорят, что процесс протекает в диффузионной области, или при диффузионном контроле. 3) При соизмеримых величинах коэффициентах массопередачи и константы скорости химической реакции процесс протекает в смешанной, диффузионнокинетической области, или при смешанном контроле. Методы определения лимитирующей стадии гетерогенного процесса 1) По зависимости общей скорости процесса от скорости обтекания частиц твердого вещества потоком жидкости (сжимаемой – газа, или капельной – несжимаемой). Если процесс протекает в диффузионной области, то его скорость, как и скорость массопередачи будут зависеть от скорости движения жидкости. Если режим движения жидкости при обтекании является турбулентным, то наблюдаемая скорость процесса будет пропорциональна скорости движения жидкости в степени 0. 8. Если режим движения ламинарный, то скорость процесса будет зависеть от скорости потока в степени 0. 5.

Рис. 11. 8. Зависимость скорости гетерогенного процесса от скорости потока при турбулентном режиме течения а – в обычных координатах; б – в логарифмических координатах а б

Рис. 11. 8. Зависимость скорости гетерогенного процесса от скорости потока при турбулентном режиме течения а – в обычных координатах; б – в логарифмических координатах а б

Рис. 11. 9. Зависимость скорости гетерогенного процесса от скорости потока при ламинарном режиме течения а – в обычных координатах; б – в логарифмических координатах а б

Рис. 11. 9. Зависимость скорости гетерогенного процесса от скорости потока при ламинарном режиме течения а – в обычных координатах; б – в логарифмических координатах а б

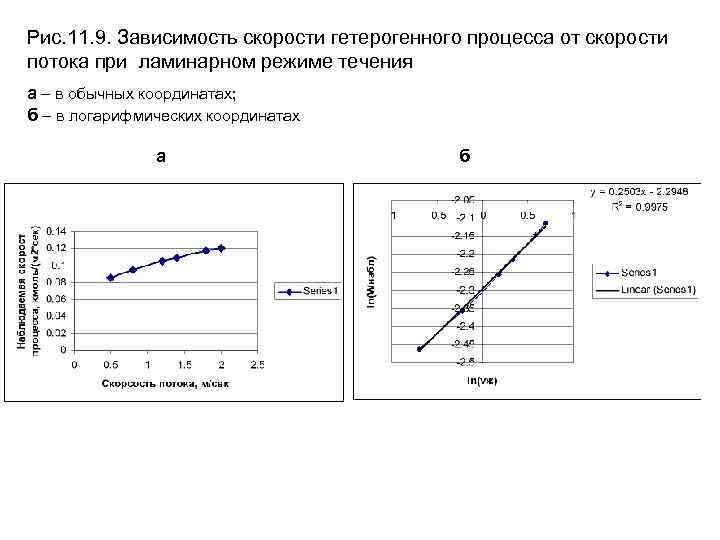

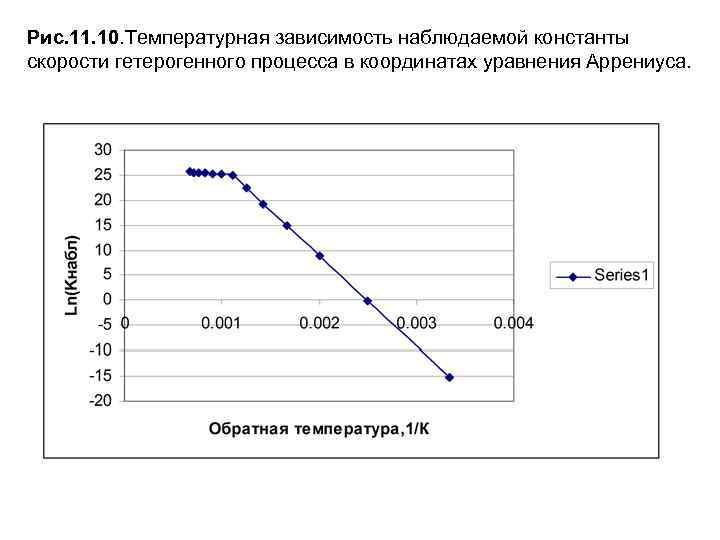

2) По температурной зависимости наблюдаемой константы скорости Если так называемая эффективная энергия активации гетерогенного процесса составляет величину более 40 к. Дж/моль, то процесс лимитируется скоростью химической реакции и протекает в кинетической области. Если эффективная энергия активации равна 10 -20 к. Дж/ моль, то процесс проходит в диффузионной области. Если эффективная энергия активации лежит в пределах от 20 до 40 к. Дж/моль, то процесс происходит в смешанной, диффузионно-кинетической области. Если исследовать температурную зависимость наблюдаемой константы скорости гетерогенного процесса в широких температурных пределах, то можно наблюдать переход из кинетической области в диффузионную, вследствие того, что при дальнейшем росте скорости реакции транспорт реагента к поверхности реакции становится меньше скорости его расхода и процесс переходит в диффузионную область. На Рис. 11. 9. представлена температурная зависимость наблюдаемой константы скорости в пределах от 300 до 1500 К. Из данных следует, что при температуре порядка 900 К, происходит переход из кинетической области в диффузионную. Из разных участков температурной зависимости можно определить энергию активации. Для кинетической области – Рис. 11. 9 а этой области как видно из рисунка она составляет величину, равную произведению величины углового коэффициента на значение универсальной газовой постоянной.

2) По температурной зависимости наблюдаемой константы скорости Если так называемая эффективная энергия активации гетерогенного процесса составляет величину более 40 к. Дж/моль, то процесс лимитируется скоростью химической реакции и протекает в кинетической области. Если эффективная энергия активации равна 10 -20 к. Дж/ моль, то процесс проходит в диффузионной области. Если эффективная энергия активации лежит в пределах от 20 до 40 к. Дж/моль, то процесс происходит в смешанной, диффузионно-кинетической области. Если исследовать температурную зависимость наблюдаемой константы скорости гетерогенного процесса в широких температурных пределах, то можно наблюдать переход из кинетической области в диффузионную, вследствие того, что при дальнейшем росте скорости реакции транспорт реагента к поверхности реакции становится меньше скорости его расхода и процесс переходит в диффузионную область. На Рис. 11. 9. представлена температурная зависимость наблюдаемой константы скорости в пределах от 300 до 1500 К. Из данных следует, что при температуре порядка 900 К, происходит переход из кинетической области в диффузионную. Из разных участков температурной зависимости можно определить энергию активации. Для кинетической области – Рис. 11. 9 а этой области как видно из рисунка она составляет величину, равную произведению величины углового коэффициента на значение универсальной газовой постоянной.

Рис. 11. 10. Температурная зависимость наблюдаемой константы скорости гетерогенного процесса в координатах уравнения Аррениуса.

Рис. 11. 10. Температурная зависимость наблюдаемой константы скорости гетерогенного процесса в координатах уравнения Аррениуса.

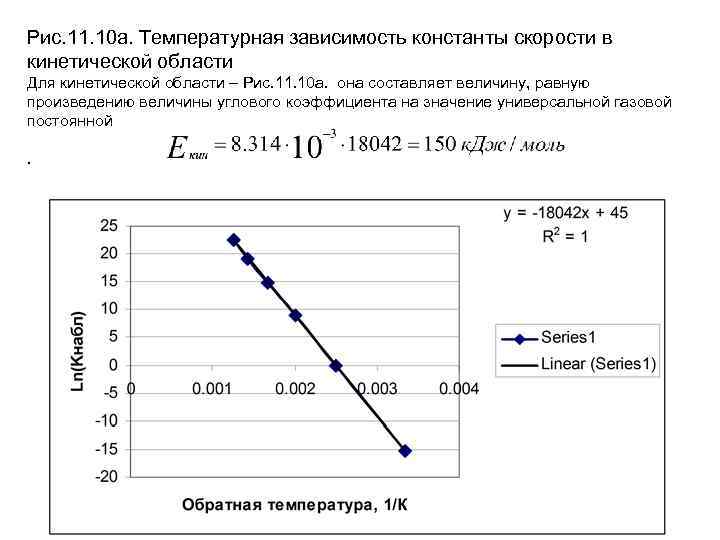

Рис. 11. 10 а. Температурная зависимость константы скорости в кинетической области Для кинетической области – Рис. 11. 10 а. она составляет величину, равную произведению величины углового коэффициента на значение универсальной газовой постоянной.

Рис. 11. 10 а. Температурная зависимость константы скорости в кинетической области Для кинетической области – Рис. 11. 10 а. она составляет величину, равную произведению величины углового коэффициента на значение универсальной газовой постоянной.

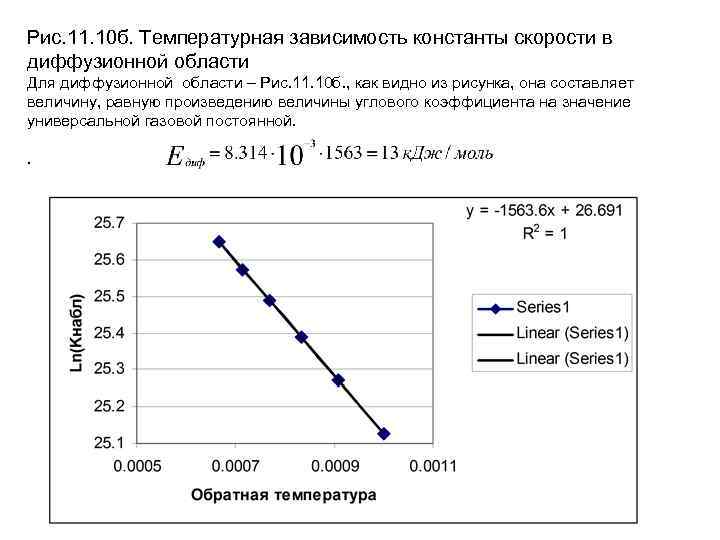

Рис. 11. 10 б. Температурная зависимость константы скорости в диффузионной области Для диффузионной области – Рис. 11. 10 б. , как видно из рисунка, она составляет величину, равную произведению величины углового коэффициента на значение универсальной газовой постоянной. .

Рис. 11. 10 б. Температурная зависимость константы скорости в диффузионной области Для диффузионной области – Рис. 11. 10 б. , как видно из рисунка, она составляет величину, равную произведению величины углового коэффициента на значение универсальной газовой постоянной. .