ПНТ_Лекция-07-1_pres.ppt

- Количество слайдов: 32

Процессы и агрегаты нефтегазовых технологий Лекция 7: Термические процессы вторичной переработки нефти Пиролиз углеводородов – химия, механизм и аппаратурное оформление. Производство кокса. Введение 7. 1. Промышленный пиролиз: технологическая схема и оборудование 7. 1. 1. Сырье пиролиза и выходы продуктов из разного сырья 7. 1. 2. Фактор профиля и функция жесткости – ключевые технологические характеристики промышленного пиролиза 7. 1. 3. Конструкции печей пиролиза и ЗИА 7. 1. 4. Технологическая схема пиролизной установки 7. 1. 5. Перспективы развития процесса пиролиза 7. 1. 6. Переработка и разделение продуктов пиролиза 7. 1. 7. Получение бензола из жидких продуктов пиролиза 7. 2. Коксование: назначение, технологическая схема и оборудование 7. 2. 1. Механизм коксования 7. 2. 2. Сырье и продукты 7. 2. 3. Принципиальная схема процесса и оборудование 7. 2. 4. Перспективы развития процесса

Процессы и агрегаты нефтегазовых технологий Лекция 7: Термические процессы вторичной переработки нефти Пиролиз углеводородов – химия, механизм и аппаратурное оформление. Производство кокса. Введение 7. 1. Промышленный пиролиз: технологическая схема и оборудование 7. 1. 1. Сырье пиролиза и выходы продуктов из разного сырья 7. 1. 2. Фактор профиля и функция жесткости – ключевые технологические характеристики промышленного пиролиза 7. 1. 3. Конструкции печей пиролиза и ЗИА 7. 1. 4. Технологическая схема пиролизной установки 7. 1. 5. Перспективы развития процесса пиролиза 7. 1. 6. Переработка и разделение продуктов пиролиза 7. 1. 7. Получение бензола из жидких продуктов пиролиза 7. 2. Коксование: назначение, технологическая схема и оборудование 7. 2. 1. Механизм коксования 7. 2. 2. Сырье и продукты 7. 2. 3. Принципиальная схема процесса и оборудование 7. 2. 4. Перспективы развития процесса

ВВЕДЕНИЕ Пиролиз углеводородного сырья – самая жесткая форма термической переработки УВ сырья (от газообразного до жидкого) при температурах 700 -900 С и невысоком давлении для получения олефиносодержащего газа (этилена, пропилена, бутадиена) – важнейшего сырья для нефтехимии Дальнейшее применение олефиносодержащих газов 1) полимеризация (ПЭт, ППр), 2) алкилирование (алкилат, МТБЭ), 3) окисление (синтез этанола, ОЭ, ОПр, ИПС, кетонов, карбоновых кислот и др. продуктов) Реакции пиролиза эндотермические Теплоты реакций пиролиза: 3775 кдж/кг для этана (на прореагировавший); 1130 кдж/кг для бензина (на пропущенный).

ВВЕДЕНИЕ Пиролиз углеводородного сырья – самая жесткая форма термической переработки УВ сырья (от газообразного до жидкого) при температурах 700 -900 С и невысоком давлении для получения олефиносодержащего газа (этилена, пропилена, бутадиена) – важнейшего сырья для нефтехимии Дальнейшее применение олефиносодержащих газов 1) полимеризация (ПЭт, ППр), 2) алкилирование (алкилат, МТБЭ), 3) окисление (синтез этанола, ОЭ, ОПр, ИПС, кетонов, карбоновых кислот и др. продуктов) Реакции пиролиза эндотермические Теплоты реакций пиролиза: 3775 кдж/кг для этана (на прореагировавший); 1130 кдж/кг для бензина (на пропущенный).

Химическая основа процессов пиролиза - цепные радикальные реакции При нагревании до 600°С и выше углерод-углеродная связь в этане расщепляется с образованием двух метильных радикалов. Далее метильный радикал отщепляет атом водорода от этана, продуктами этого превращения оказываются метан и этильный радикал. В алкильных радикалах связь С-Н, расположенная в b-положении по отношению к неспаренному электрону, является наиболее слабой, и для свободных алкильных радикалов наиболее типичными являются реакции b-распада, в результате которых всегда получаются алкен и более короткий свободный радикал. b-Распад этил-радикала приводит к этилену и атому водорода. Атом водорода вновь отщепляет водород от этана. Стадии (1) и (2) представляют собой типичные реакции роста цепи в цепном радикальном процессе крекинга этана. Любая рекомбинация радикалов приводит к обрыву цепи. Продукты пиролиза этана, содержащие более двух атомов углерода, получаются только из продуктов обрыва цепи.

Химическая основа процессов пиролиза - цепные радикальные реакции При нагревании до 600°С и выше углерод-углеродная связь в этане расщепляется с образованием двух метильных радикалов. Далее метильный радикал отщепляет атом водорода от этана, продуктами этого превращения оказываются метан и этильный радикал. В алкильных радикалах связь С-Н, расположенная в b-положении по отношению к неспаренному электрону, является наиболее слабой, и для свободных алкильных радикалов наиболее типичными являются реакции b-распада, в результате которых всегда получаются алкен и более короткий свободный радикал. b-Распад этил-радикала приводит к этилену и атому водорода. Атом водорода вновь отщепляет водород от этана. Стадии (1) и (2) представляют собой типичные реакции роста цепи в цепном радикальном процессе крекинга этана. Любая рекомбинация радикалов приводит к обрыву цепи. Продукты пиролиза этана, содержащие более двух атомов углерода, получаются только из продуктов обрыва цепи.

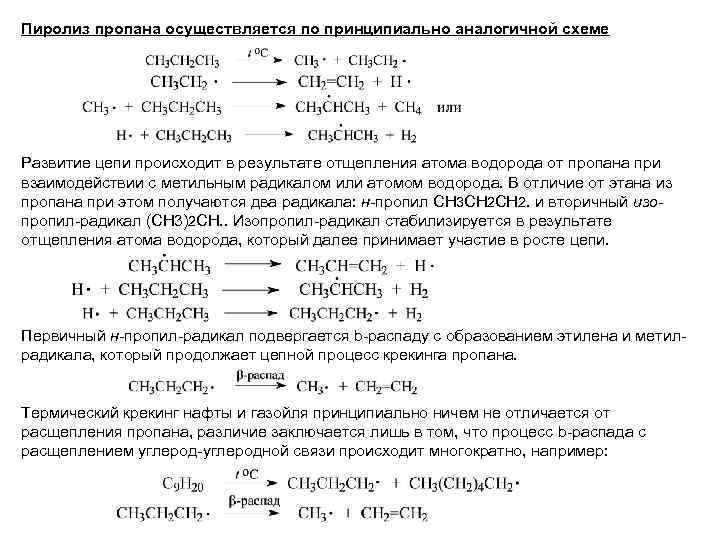

Пиролиз пропана осуществляется по принципиально аналогичной схеме Развитие цепи происходит в результате отщепления атома водорода от пропана при взаимодействии с метильным радикалом или атомом водорода. В отличие от этана из пропана при этом получаются два радикала: н-пропил СН 3 СН 2. и вторичный изопропил-радикал (СН 3)2 СН. . Изопропил-радикал стабилизируется в результате отщепления атома водорода, который далее принимает участие в росте цепи. Первичный н-пропил-радикал подвергается b-распаду с образованием этилена и метилрадикала, который продолжает цепной процесс крекинга пропана. Термический крекинг нафты и газойля принципиально ничем не отличается от расщепления пропана, различие заключается лишь в том, что процесс b-распада с расщеплением углерод-углеродной связи происходит многократно, например:

Пиролиз пропана осуществляется по принципиально аналогичной схеме Развитие цепи происходит в результате отщепления атома водорода от пропана при взаимодействии с метильным радикалом или атомом водорода. В отличие от этана из пропана при этом получаются два радикала: н-пропил СН 3 СН 2. и вторичный изопропил-радикал (СН 3)2 СН. . Изопропил-радикал стабилизируется в результате отщепления атома водорода, который далее принимает участие в росте цепи. Первичный н-пропил-радикал подвергается b-распаду с образованием этилена и метилрадикала, который продолжает цепной процесс крекинга пропана. Термический крекинг нафты и газойля принципиально ничем не отличается от расщепления пропана, различие заключается лишь в том, что процесс b-распада с расщеплением углерод-углеродной связи происходит многократно, например:

В

В

Свойства и состав жидких фракций, являющихся сырьем для пиролиза 1) «Газовые» бензины - состоят из углеводородов С 4 -С 7 (основная часть - парафины С 5 -С 6) 2) Прямогонные бензины - состоят из углеводородов, выкипающих в пределах от 30 -40 до 175 -180°С. Плотность широкой фракции прямогонного бензина находится в пределах 690 -720 кг/м 3, а химический состав несколько различается в зависимости от состава исходной нефти. Групповой состав прямогонного бензина из нефти Ромашкинского месторождения, следующий : н-парафины – 36 -38% масс. ; изопарафины – 36 -38%; нафтены – 18 -20%; ароматика 5 -8%. 3) Бензины-рафинаты - выкипают в пределах 40 -150 С и имеют в составе (в % (масс. ): изопарафины - 50 -55% (до 57); н-парафины - 30 -35%; нафтены - 4 -8%. Количество ароматических углеводородов в рафинатах зависит от степени их извлечения на стадии экстракции и обычно составляет 2 -4% (масс. ). 4) Керосиновые фракции характеризуются пределами кипения 170 -230 С, однако в качестве сырья чаще всего применяют широкую керосино-газойлевую фракцию (примерно 170 -350°С) или атмосферный газойль, выкипающий при 250 -305 С. 5) Вакуумный газойль (340 -450°С) В настоящее время проводятся исследования, направленные на использование вакуумного газойля в качестве сырья для пиролиза. Распределение продуктов пиролиза зависит от ряда факторов и в первую очередь от физико-химических свойств исходного вещества.

Свойства и состав жидких фракций, являющихся сырьем для пиролиза 1) «Газовые» бензины - состоят из углеводородов С 4 -С 7 (основная часть - парафины С 5 -С 6) 2) Прямогонные бензины - состоят из углеводородов, выкипающих в пределах от 30 -40 до 175 -180°С. Плотность широкой фракции прямогонного бензина находится в пределах 690 -720 кг/м 3, а химический состав несколько различается в зависимости от состава исходной нефти. Групповой состав прямогонного бензина из нефти Ромашкинского месторождения, следующий : н-парафины – 36 -38% масс. ; изопарафины – 36 -38%; нафтены – 18 -20%; ароматика 5 -8%. 3) Бензины-рафинаты - выкипают в пределах 40 -150 С и имеют в составе (в % (масс. ): изопарафины - 50 -55% (до 57); н-парафины - 30 -35%; нафтены - 4 -8%. Количество ароматических углеводородов в рафинатах зависит от степени их извлечения на стадии экстракции и обычно составляет 2 -4% (масс. ). 4) Керосиновые фракции характеризуются пределами кипения 170 -230 С, однако в качестве сырья чаще всего применяют широкую керосино-газойлевую фракцию (примерно 170 -350°С) или атмосферный газойль, выкипающий при 250 -305 С. 5) Вакуумный газойль (340 -450°С) В настоящее время проводятся исследования, направленные на использование вакуумного газойля в качестве сырья для пиролиза. Распределение продуктов пиролиза зависит от ряда факторов и в первую очередь от физико-химических свойств исходного вещества.

Влияние фракционного и химического состава сырья может быть количественно охарактеризовано с помощью так называемого UОР-К-фактора, определяемого как отношение корня кубического из средней температуры кипения фракции к относительной плотности. (UОР - аббревиатура фирмы Universal Oil Production (США) При пиролизе различных бензиновых и газойлевых фракций в условиях промышленной установки найдено, что выход суммы {С 2 H 4 + С 3 Н 6} в определенных узких пределах жесткости линейно зависит от UОР-К-фактора. Установлены следующие закономерности влияния химического строения углеводородов на распределение выходов основных продуктов пиролиза 1) Выход этилена снижается в ряду: н-парафины - изопарафины с одной боковой метильной группой - циклопарафины - изопарафины с двумя и тремя боковыми группами - ароматические соединения. 2) Выход пропилена уменьшается при переходе от изопарафинов к н-парафинам и от последних - к циклопарафинам. Максимальное количество бутадиена получается из циклопарафинов, а метана и водорода - из изопарафинов. 3) Выход этан-этиленовой фракции и бутадиена снижается при одновременном увеличении выхода пропилена, изобутилена, метана и водорода - с увеличением количества боковых метильных групп, входящих в состав изопарафинового углеводорода. Результаты пиролиза бинарных и тройных смесей углеводородов С 6 -С 8 показали, что углеводороды различного строения при совместном пиролизе не оказывают заметного взаимного влияния и возможно применение правила аддитивности для расчета выходов продуктов.

Влияние фракционного и химического состава сырья может быть количественно охарактеризовано с помощью так называемого UОР-К-фактора, определяемого как отношение корня кубического из средней температуры кипения фракции к относительной плотности. (UОР - аббревиатура фирмы Universal Oil Production (США) При пиролизе различных бензиновых и газойлевых фракций в условиях промышленной установки найдено, что выход суммы {С 2 H 4 + С 3 Н 6} в определенных узких пределах жесткости линейно зависит от UОР-К-фактора. Установлены следующие закономерности влияния химического строения углеводородов на распределение выходов основных продуктов пиролиза 1) Выход этилена снижается в ряду: н-парафины - изопарафины с одной боковой метильной группой - циклопарафины - изопарафины с двумя и тремя боковыми группами - ароматические соединения. 2) Выход пропилена уменьшается при переходе от изопарафинов к н-парафинам и от последних - к циклопарафинам. Максимальное количество бутадиена получается из циклопарафинов, а метана и водорода - из изопарафинов. 3) Выход этан-этиленовой фракции и бутадиена снижается при одновременном увеличении выхода пропилена, изобутилена, метана и водорода - с увеличением количества боковых метильных групп, входящих в состав изопарафинового углеводорода. Результаты пиролиза бинарных и тройных смесей углеводородов С 6 -С 8 показали, что углеводороды различного строения при совместном пиролизе не оказывают заметного взаимного влияния и возможно применение правила аддитивности для расчета выходов продуктов.

Влияние химического строения углеводородов (на примере С 8) на распределение выходов основных продуктов пиролиза

Влияние химического строения углеводородов (на примере С 8) на распределение выходов основных продуктов пиролиза

Один из наиболее существенных факторов при оценке возможного выхода этилена и других продуктов пиролиза – содержание водорода. Увеличение содержания водорода в составе фракции приводит к возрастанию выхода зтилена, т. к. водород ускоряет первичные реакция разложения исходных углеводородов с образованием этилена и тормозит вторичные реакции, в ходе которых расходуется этилен. Поэтому из газойля и других тяжелых фракций получают меньше этилена, чем из легких фракций. По мере уменьшения содержания водорода в тяжелых фракциях содержание ароматических углеводородов увеличивается, что приводит к возрастанию выхода тяжелых масел и ускорению закоксовывания реакционных змеевиков пиролиза и закалочно-испарительных аппаратов.

Один из наиболее существенных факторов при оценке возможного выхода этилена и других продуктов пиролиза – содержание водорода. Увеличение содержания водорода в составе фракции приводит к возрастанию выхода зтилена, т. к. водород ускоряет первичные реакция разложения исходных углеводородов с образованием этилена и тормозит вторичные реакции, в ходе которых расходуется этилен. Поэтому из газойля и других тяжелых фракций получают меньше этилена, чем из легких фракций. По мере уменьшения содержания водорода в тяжелых фракциях содержание ароматических углеводородов увеличивается, что приводит к возрастанию выхода тяжелых масел и ускорению закоксовывания реакционных змеевиков пиролиза и закалочно-испарительных аппаратов.

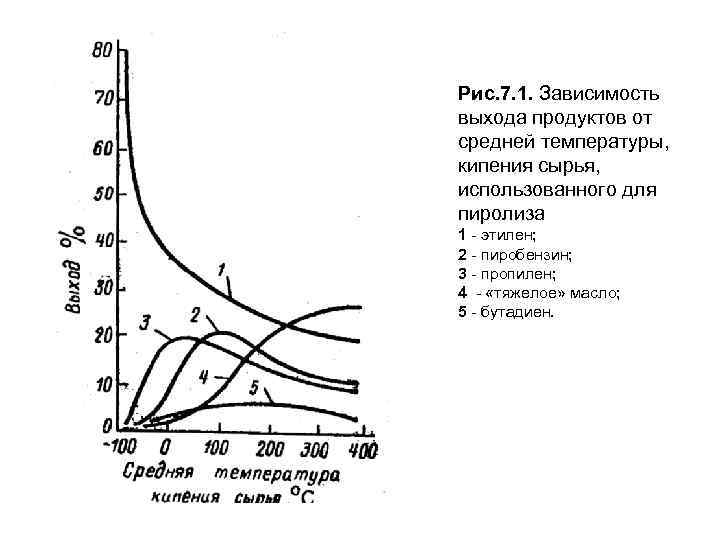

Рис. 7. 1. Зависимость выхода продуктов от средней температуры, кипения сырья, использованного для пиролиза 1 - этилен; 2 - пиробензин; 3 - пропилен; 4 - «тяжелое» масло; 5 - бутадиен.

Рис. 7. 1. Зависимость выхода продуктов от средней температуры, кипения сырья, использованного для пиролиза 1 - этилен; 2 - пиробензин; 3 - пропилен; 4 - «тяжелое» масло; 5 - бутадиен.

Технология пиролиза и закалки продуктов Промышленный пиролиз осуществляется почти исключительно в трубчатых печах. Этот способ имеет ряд существенных преимуществ: 1) он достаточно хорошо изучен, 2) его технология и аппаратурное оформление относительно просты и надежны, 3) процесс легко поддается управлению и регулированию. Основные аппараты пиролизной установки: 1) трубчатая пиролизная печь, состоящая из радиантной и конвекционной камер; 2) закалочно-испарительный аппарат, в котором продукты пиролиза охлаждаются с большой скоростью; 3) ряд аппаратов типа промывных колонн, в которых продукты подвергаются дальнейшему охлаждению, а тяжелая часть продукта конденсируется и отделяется от газообразной части, поступающей на компримирование и далее на газоразделение. Для изготовления труб радиантной секции пиролизного змеевика используют легированные стали с высоким содержанием хрома и никеля. Если температура стенок труб не превышает 1040 -1050 С, пригодна сталь 40 Х 25 Н 20 С 2. При температуре поверхности труб 1050 С и выше следует применять трубы из стали 40 Х 26 Н 20 С. Срок службы труб, изготовленных из перечисленных материалов, — 1, 5 года.

Технология пиролиза и закалки продуктов Промышленный пиролиз осуществляется почти исключительно в трубчатых печах. Этот способ имеет ряд существенных преимуществ: 1) он достаточно хорошо изучен, 2) его технология и аппаратурное оформление относительно просты и надежны, 3) процесс легко поддается управлению и регулированию. Основные аппараты пиролизной установки: 1) трубчатая пиролизная печь, состоящая из радиантной и конвекционной камер; 2) закалочно-испарительный аппарат, в котором продукты пиролиза охлаждаются с большой скоростью; 3) ряд аппаратов типа промывных колонн, в которых продукты подвергаются дальнейшему охлаждению, а тяжелая часть продукта конденсируется и отделяется от газообразной части, поступающей на компримирование и далее на газоразделение. Для изготовления труб радиантной секции пиролизного змеевика используют легированные стали с высоким содержанием хрома и никеля. Если температура стенок труб не превышает 1040 -1050 С, пригодна сталь 40 Х 25 Н 20 С 2. При температуре поверхности труб 1050 С и выше следует применять трубы из стали 40 Х 26 Н 20 С. Срок службы труб, изготовленных из перечисленных материалов, — 1, 5 года.

Рис. 7. 2. Схема трубчатой змеевиковой печи пиролиза а — вид спереди б — вид сбоку; 1 — коллекторы; 2 — ось симметрии; I - сырье (прямогонный бензин); II - пар-разбавитель; III - продукты на низкотемпературное газоразделение

Рис. 7. 2. Схема трубчатой змеевиковой печи пиролиза а — вид спереди б — вид сбоку; 1 — коллекторы; 2 — ось симметрии; I - сырье (прямогонный бензин); II - пар-разбавитель; III - продукты на низкотемпературное газоразделение

Выбор конструкции пиролизного змеевика определяется также экономическими факторами. Дефицит сырья и затруднения с использованием побочных продуктов пиролиза стимулируют применение высокоселективного процесса пиролиза. Если потребность в побочных продуктах велика, эффективно применение более умеренных режимов пиролиза в пирозмеевиках с трубами большого диаметра. Для обеспечения достаточной скорости теплопередачи и снижения коксоо 6 разования массовая скорость сырьевого потока в трубах пирозмеевика должна составлять не менее 100 -120 кг/(м 2 с). Однако во избежание чрезмерного абразивного износа коммуникаций и аппаратуры линейная скорость пирогаза на выходе из змеевика не может превышать 300 м/с. Перепад давления в пирозмеевике должен бьггь небольшим, так как в противном случае возрастает давление в зоне реакции, что приводит к снижению селективности и усилению отложения кокса. Перепад давления по длине радиантной части змеевика ограничен 0, 1 -0, 15 МПа, а давление на выходе из змеевика должно быть не выше 0, 20 -0, 25 МПа. Снижение времени пребывания требует применения труб прогрессивно уменьшающегося диаметра. Такие реакционные змеевики обладают весьма низкой производительностью, и при их использовании возникают трудности регулирования объемного расхода реагентов и жесткости режима. Образование даже тонкого слоя кокса в трубах малого диаметра приводит к резкому возрастанию гидравлического сопротивления и снижению селективности. Поэтому при трубах малого диаметра продолжительность пробега печи лимитируется селективностью. При снижении селективности ниже допустимого уровня декоксование труб необходимо проводить чаще, чем в случае пиролиза в трубах большего диаметра.

Выбор конструкции пиролизного змеевика определяется также экономическими факторами. Дефицит сырья и затруднения с использованием побочных продуктов пиролиза стимулируют применение высокоселективного процесса пиролиза. Если потребность в побочных продуктах велика, эффективно применение более умеренных режимов пиролиза в пирозмеевиках с трубами большого диаметра. Для обеспечения достаточной скорости теплопередачи и снижения коксоо 6 разования массовая скорость сырьевого потока в трубах пирозмеевика должна составлять не менее 100 -120 кг/(м 2 с). Однако во избежание чрезмерного абразивного износа коммуникаций и аппаратуры линейная скорость пирогаза на выходе из змеевика не может превышать 300 м/с. Перепад давления в пирозмеевике должен бьггь небольшим, так как в противном случае возрастает давление в зоне реакции, что приводит к снижению селективности и усилению отложения кокса. Перепад давления по длине радиантной части змеевика ограничен 0, 1 -0, 15 МПа, а давление на выходе из змеевика должно быть не выше 0, 20 -0, 25 МПа. Снижение времени пребывания требует применения труб прогрессивно уменьшающегося диаметра. Такие реакционные змеевики обладают весьма низкой производительностью, и при их использовании возникают трудности регулирования объемного расхода реагентов и жесткости режима. Образование даже тонкого слоя кокса в трубах малого диаметра приводит к резкому возрастанию гидравлического сопротивления и снижению селективности. Поэтому при трубах малого диаметра продолжительность пробега печи лимитируется селективностью. При снижении селективности ниже допустимого уровня декоксование труб необходимо проводить чаще, чем в случае пиролиза в трубах большего диаметра.

Процесс пиролиза с достаточной полнотой характеризуется температурой (1), временем пребывания (2) сырья в зоне реакции (временем контакта) и парциальным давлением (3) углеводородов в зоне реакции. Смесь перерабатываемого сырья и водяного пара-разбавителя поступает в радиантный змеевик печи из конвекционного змеевика с температурой порядка 550 -600°С. В радиантном змеевике углеводородное сырье и пар дополнительно подогреваются и углеводороды подвергаются термическому разложению (пиролизу) в объеме труб змеевика, причем конструкция печи обеспечивает непрерывное повышение температуры реагирующей смеси по мере продвижения от входа в радиантный змеевик к выходу из него. Температура процесса - обычно принимают температуру в точке на выходе из радиантного змеевика перед поступлением смеси в закалочный аппарат (обычно 820860°С). Фактор профиля при прямолинейной форме температурной кривой равен 0, 33; для вогнутой кривой он больше 0, 33, а для выпуклой меньше 0, 33 (приближается к нулевой величине в случае изотермического процесса). Выпуклая форма температурной кривой способствует, при прочих равных, к увеличению выхода этилена и ароматических углеводородов. Вогнутая форма приводит, как правило, к возрастанию выхода более высокомолекулярных олефинов — пропилена, бутиленов, а также бутадиена.

Процесс пиролиза с достаточной полнотой характеризуется температурой (1), временем пребывания (2) сырья в зоне реакции (временем контакта) и парциальным давлением (3) углеводородов в зоне реакции. Смесь перерабатываемого сырья и водяного пара-разбавителя поступает в радиантный змеевик печи из конвекционного змеевика с температурой порядка 550 -600°С. В радиантном змеевике углеводородное сырье и пар дополнительно подогреваются и углеводороды подвергаются термическому разложению (пиролизу) в объеме труб змеевика, причем конструкция печи обеспечивает непрерывное повышение температуры реагирующей смеси по мере продвижения от входа в радиантный змеевик к выходу из него. Температура процесса - обычно принимают температуру в точке на выходе из радиантного змеевика перед поступлением смеси в закалочный аппарат (обычно 820860°С). Фактор профиля при прямолинейной форме температурной кривой равен 0, 33; для вогнутой кривой он больше 0, 33, а для выпуклой меньше 0, 33 (приближается к нулевой величине в случае изотермического процесса). Выпуклая форма температурной кривой способствует, при прочих равных, к увеличению выхода этилена и ароматических углеводородов. Вогнутая форма приводит, как правило, к возрастанию выхода более высокомолекулярных олефинов — пропилена, бутиленов, а также бутадиена.

Рис. 7. 4. Пример различной формы температурного профиля по длине змеевика. Для результатов пиролиза существенное значение имеет распределение температур по длине радиантного змеевика (Рис. 6. 4). Форма температурной кривой характеризуется фактором профиля, за который принимают отношение перепада температуры реагирующего потока на протяжении последней (по ходу потока) трети змеевика к перепаду температуры в змеевике, содержащем всю зону реакции. При этом за начало зоны реакции условно принимают точку, где температура реагирующего потока достигает 650°С (в среднем начало реакции разложения углеводородов широкой фракции прямогонного бензина).

Рис. 7. 4. Пример различной формы температурного профиля по длине змеевика. Для результатов пиролиза существенное значение имеет распределение температур по длине радиантного змеевика (Рис. 6. 4). Форма температурной кривой характеризуется фактором профиля, за который принимают отношение перепада температуры реагирующего потока на протяжении последней (по ходу потока) трети змеевика к перепаду температуры в змеевике, содержащем всю зону реакции. При этом за начало зоны реакции условно принимают точку, где температура реагирующего потока достигает 650°С (в среднем начало реакции разложения углеводородов широкой фракции прямогонного бензина).

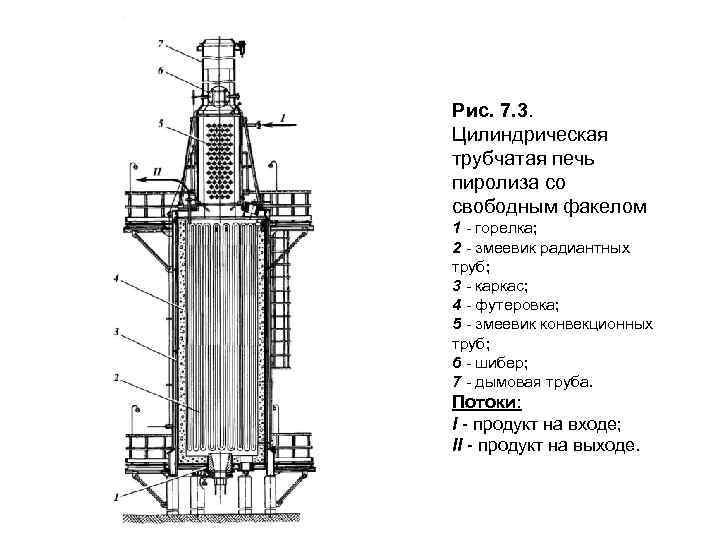

Рис. 7. 3. Цилиндрическая трубчатая печь пиролиза со свободным факелом 1 - горелка; 2 - змеевик радиантных труб; 3 - каркас; 4 - футеровка; 5 - змеевик конвекционных труб; 6 - шибер; 7 - дымовая труба. Потоки: I - продукт на входе; II - продукт на выходе.

Рис. 7. 3. Цилиндрическая трубчатая печь пиролиза со свободным факелом 1 - горелка; 2 - змеевик радиантных труб; 3 - каркас; 4 - футеровка; 5 - змеевик конвекционных труб; 6 - шибер; 7 - дымовая труба. Потоки: I - продукт на входе; II - продукт на выходе.

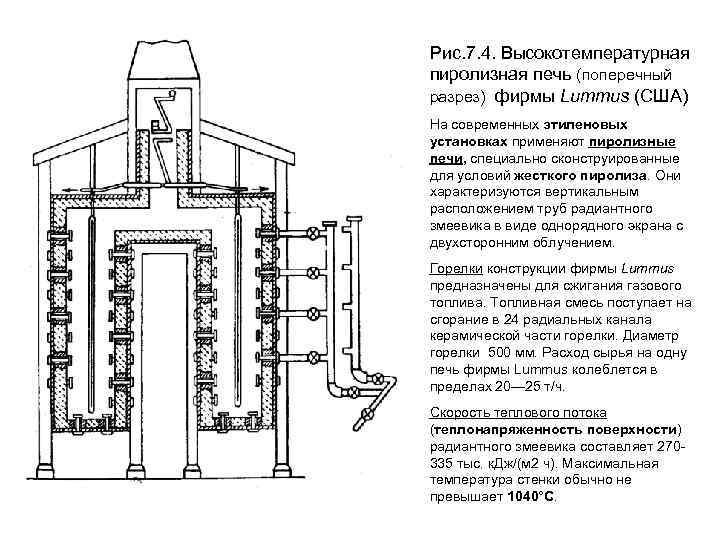

Рис. 7. 4. Высокотемпературная пиролизная печь (поперечный разрез) фирмы Lummus (США) На современных этиленовых установках применяют пиролизные печи, специально сконструированные для условий жесткого пиролиза. Они характеризуются вертикальным расположением труб радиантного змеевика в виде однорядного экрана с двухсторонним облучением. Горелки конструкции фирмы Lummus предназначены для сжигания газового топлива. Топливная смесь поступает на сгорание в 24 радиальных канала керамической части горелки. Диаметр горелки 500 мм. Расход сырья на одну печь фирмы Lummus колеблется в пределах 20— 25 т/ч. Скорость теплового потока (теплонапряженность поверхности) радиантного змеевика составляет 270335 тыс. к. Дж/(м 2 ч). Максимальная температура стенки обычно не превышает 1040°С.

Рис. 7. 4. Высокотемпературная пиролизная печь (поперечный разрез) фирмы Lummus (США) На современных этиленовых установках применяют пиролизные печи, специально сконструированные для условий жесткого пиролиза. Они характеризуются вертикальным расположением труб радиантного змеевика в виде однорядного экрана с двухсторонним облучением. Горелки конструкции фирмы Lummus предназначены для сжигания газового топлива. Топливная смесь поступает на сгорание в 24 радиальных канала керамической части горелки. Диаметр горелки 500 мм. Расход сырья на одну печь фирмы Lummus колеблется в пределах 20— 25 т/ч. Скорость теплового потока (теплонапряженность поверхности) радиантного змеевика составляет 270335 тыс. к. Дж/(м 2 ч). Максимальная температура стенки обычно не превышает 1040°С.

Температуру и время пребывания часто объединяют в один параметр, называемый жесткостью или степенью жесткости процесса пиролиза. Жесткость процесса целесообразно измерять степенью превращения сырья. Такое определение корректно только для пиролиза индивидуальных углеводородов или относительно простых углеводородных смесей. В случае жидкого сырья предложено определять жесткость пиролиза с помощью так называемой кинетической функции жесткости (КФЖ), выражаемой как натуральный логарифм (ln) отношения концентраций н-пентана в сырье, поступающим в печь, и в потоке, выходящем из печи. Для каждой конкретной величины жесткости температура и время контакта находятся в зависимости, близкой к обратно пропорциональной. Равная степень жесткости процесса соответствует одинаковой степени превращения при различных сочетаниях температуры и времени пребывания, но состав получаемых продуктов пиролиза оказывается при этом различным. Величины КФЖ для экстремальных значений выходов ключевых продуктов пиролиза приведены в таблице

Температуру и время пребывания часто объединяют в один параметр, называемый жесткостью или степенью жесткости процесса пиролиза. Жесткость процесса целесообразно измерять степенью превращения сырья. Такое определение корректно только для пиролиза индивидуальных углеводородов или относительно простых углеводородных смесей. В случае жидкого сырья предложено определять жесткость пиролиза с помощью так называемой кинетической функции жесткости (КФЖ), выражаемой как натуральный логарифм (ln) отношения концентраций н-пентана в сырье, поступающим в печь, и в потоке, выходящем из печи. Для каждой конкретной величины жесткости температура и время контакта находятся в зависимости, близкой к обратно пропорциональной. Равная степень жесткости процесса соответствует одинаковой степени превращения при различных сочетаниях температуры и времени пребывания, но состав получаемых продуктов пиролиза оказывается при этом различным. Величины КФЖ для экстремальных значений выходов ключевых продуктов пиролиза приведены в таблице

Рис. 7. 5. Зависимость выхода продуктов от КФЖ (состав сырья, время пребывания и парциальное давление углеводорода постоянны) 1 – этилен; 2 - пиробензин; 3 - метан; 4 - пропилен; 5 - бензол; 6 - 1, 3 -бутадиен

Рис. 7. 5. Зависимость выхода продуктов от КФЖ (состав сырья, время пребывания и парциальное давление углеводорода постоянны) 1 – этилен; 2 - пиробензин; 3 - метан; 4 - пропилен; 5 - бензол; 6 - 1, 3 -бутадиен

На крупных этиленовых установках применяют закалочно-испарительные аппараты (ЗИА), вырабатывающие пар под давлением 7 -12, 5 МПа. Температуры газового потока на выходе из ЗИА приведены в таблицах. Массовая скорость [в кг/(м 2 с)] продуктов в трубах ЗИА: на этане – 50 -55; на прямогонном бензине – 55 -60; на газойле - 65 -70. Теплонапряженность труб ЗИА — 1670 тыс. к. Дж/(м 2 ч). Производительность ЗИА по пару зависит от конструкций аппарата и трубчатой печи, вида сырья, жесткости процесса и других факторов. В среднем она равна 1 , 5 -1, 7 т/т для газообразного и бензинового сырья и 1, 2 -1, 3 т/т для газойля. Время пребывания продуктов пиролиза в ЗИА составляет 0, 015 -0, 030 с и не должно превышать 0, 08 с во избежание быстрой забивки аппарата коксом. Перепад давления пирогаза по длине аппарата — 0, 02 -0, 035 МПа. Аппарат представляет собой теплообменник, в котором пирогаз движется по трубам (типа «труба в трубе» ). Аппарат фирмы Borsig выполнен в виде кожухотрубчатого теплообменника, соединенного циркуляционными трубками с барабаном-паросборником (Рис. 7. 6. ). По трубкам движется пирогаз, по межтрубному пространству — пароводяная эмульсия. Диаметр труб ЗИА обеих рассматриваемых конструкций — 32 -38 мм.

На крупных этиленовых установках применяют закалочно-испарительные аппараты (ЗИА), вырабатывающие пар под давлением 7 -12, 5 МПа. Температуры газового потока на выходе из ЗИА приведены в таблицах. Массовая скорость [в кг/(м 2 с)] продуктов в трубах ЗИА: на этане – 50 -55; на прямогонном бензине – 55 -60; на газойле - 65 -70. Теплонапряженность труб ЗИА — 1670 тыс. к. Дж/(м 2 ч). Производительность ЗИА по пару зависит от конструкций аппарата и трубчатой печи, вида сырья, жесткости процесса и других факторов. В среднем она равна 1 , 5 -1, 7 т/т для газообразного и бензинового сырья и 1, 2 -1, 3 т/т для газойля. Время пребывания продуктов пиролиза в ЗИА составляет 0, 015 -0, 030 с и не должно превышать 0, 08 с во избежание быстрой забивки аппарата коксом. Перепад давления пирогаза по длине аппарата — 0, 02 -0, 035 МПа. Аппарат представляет собой теплообменник, в котором пирогаз движется по трубам (типа «труба в трубе» ). Аппарат фирмы Borsig выполнен в виде кожухотрубчатого теплообменника, соединенного циркуляционными трубками с барабаном-паросборником (Рис. 7. 6. ). По трубкам движется пирогаз, по межтрубному пространству — пароводяная эмульсия. Диаметр труб ЗИА обеих рассматриваемых конструкций — 32 -38 мм.

Рис. 7. 6. Закалочноиспарительный аппарат (ЗИА) фирмы Borsig.

Рис. 7. 6. Закалочноиспарительный аппарат (ЗИА) фирмы Borsig.

Промышленный пиролиз развивается в направлении увеличения жесткости. Разработана трубчатая печь для работы при Т=870 -920°С и = 0, 01 -0, 1 с. Выход этилена при пиролизе прямогонного бензина доходит до 32% вместо обычно достигаемых 28 -29% (на пропущенный бензин). Пиролизные установки, обладающие гибкостью в отношении перерабатываемого сырья, характеризуются рядом технических особенностей: 1) повышенной тепловой мощностью печи; 2) возможностью варьирования объема змеевиков конвективной зоны; 3) возможностью увеличения разбавления паром; 4) применением закалочно-испарительного аппарата — генератора пара и системы прямой закалки путем впрыска закалочной жидкости; 5) использованием циклической системы сероочистки пирогаза с помощью регенерируемых реагентов с последующей доочисткой раствором щелочи. При выборе конструктивных решений необходимо компромиссное сочетание селективности и производительности пирозмеевика, обеспечивающие гибкость при эксплуатации печи. Короткие, с малым временем контакта реакционные змеевики обеспечивают высокую селективность пиролиза, но требуют применения труб малого диаметра для передачи реагирующей смеси необходимого количества теплоты. Они имеют относительно небольшую производительность. Более высокая производительность достигается в реакторах с трубами большого диаметра, но селективность пиролиза при этом уменьшается.

Промышленный пиролиз развивается в направлении увеличения жесткости. Разработана трубчатая печь для работы при Т=870 -920°С и = 0, 01 -0, 1 с. Выход этилена при пиролизе прямогонного бензина доходит до 32% вместо обычно достигаемых 28 -29% (на пропущенный бензин). Пиролизные установки, обладающие гибкостью в отношении перерабатываемого сырья, характеризуются рядом технических особенностей: 1) повышенной тепловой мощностью печи; 2) возможностью варьирования объема змеевиков конвективной зоны; 3) возможностью увеличения разбавления паром; 4) применением закалочно-испарительного аппарата — генератора пара и системы прямой закалки путем впрыска закалочной жидкости; 5) использованием циклической системы сероочистки пирогаза с помощью регенерируемых реагентов с последующей доочисткой раствором щелочи. При выборе конструктивных решений необходимо компромиссное сочетание селективности и производительности пирозмеевика, обеспечивающие гибкость при эксплуатации печи. Короткие, с малым временем контакта реакционные змеевики обеспечивают высокую селективность пиролиза, но требуют применения труб малого диаметра для передачи реагирующей смеси необходимого количества теплоты. Они имеют относительно небольшую производительность. Более высокая производительность достигается в реакторах с трубами большого диаметра, но селективность пиролиза при этом уменьшается.

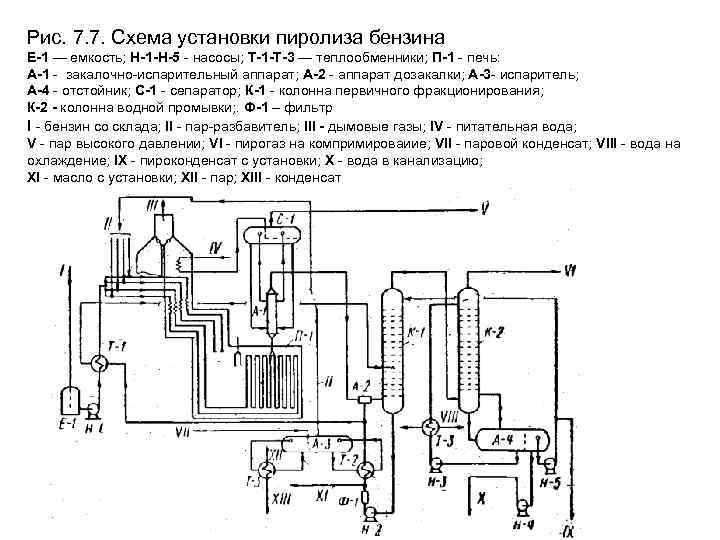

Рис. 7. 7. Схема установки пиролиза бензина Е-1 — емкость; Н-1 -Н-5 - насосы; Т-1 -Т-3 — теплообменники; П-1 - печь: А-1 - закалочно-испарительный аппарат; А-2 - аппарат дозакалки; А-3 - испаритель; А-4 - отстойник; С-1 - сепаратор; К-1 - колонна первичного фракционирования; К-2 - колонна водной промывки; . Ф-1 – фильтр I - бензин со склада; II - пар-разбавитель; III - дымовые газы; IV - питательная вода; V - пар высокого давлении; VI - пирогаз на компримироваиие; VII - паровой конденсат; VIII - вода на охлаждение; IX - пироконденсат c установки; Х - вода в канализацию; ХI - масло с установки; ХII - пар; ХIII - конденсат

Рис. 7. 7. Схема установки пиролиза бензина Е-1 — емкость; Н-1 -Н-5 - насосы; Т-1 -Т-3 — теплообменники; П-1 - печь: А-1 - закалочно-испарительный аппарат; А-2 - аппарат дозакалки; А-3 - испаритель; А-4 - отстойник; С-1 - сепаратор; К-1 - колонна первичного фракционирования; К-2 - колонна водной промывки; . Ф-1 – фильтр I - бензин со склада; II - пар-разбавитель; III - дымовые газы; IV - питательная вода; V - пар высокого давлении; VI - пирогаз на компримироваиие; VII - паровой конденсат; VIII - вода на охлаждение; IX - пироконденсат c установки; Х - вода в канализацию; ХI - масло с установки; ХII - пар; ХIII - конденсат

Газоразделенне. Для разделения пирогаза чаще всего применяют процесс низкотемпературной ректификации под давлением с использованием предварительного глубокого захолаживания и конденсации. Масляная закалка и охлаждение пирогаза. Пирогаз после котлов-утилизаторов проходит дозакалку, смешиваясь с впрыскиваемым закалочным маслом в трубе, и затем при температуре 190 — 200 °С направляется в колонну первичного фракционирования, где отделяется от тяжелого и легкого масла. Далее пирогаз охлаждается в скрубберах при непосредственном контакте с водой в поверхностных. холодильниках и поступает на вход компрессора. Конденсат, полученный при охлаждении, подается на орошение колонны первичного фракционирования. Часть кубового продукта колонны используется в качестве дозакалочного масла. Масло_пирогаза утилизуется в процессах получения пара-разбавителя и горячей воды. Компримирование пирогаза. Пирогаз сжимается в турбокомпрессорах до 2, 6— 4, 0 МПа. Число ступеней компримирования определяется предельными значениями степени сжатия. Между ступенями пирогаз охлаждается, как правило, водой (на некоторых установках существует пропиленовое охлаждение). Образующийся конденсат отводится из системы компримирования: с первой ступени — на орошение колонны первичного фракщионированяя, с последующих ступеней — в отпарныге колонны или колонну фракционирования С 3—С 4 (депропанизатор). В качестве привода компрессоров применяются паровые турбины с противодавлением и отбором пара. Очистка пирогаза. Газ пиролиза содержит некоторое количество микропримесей СО, СО 2, Н 2 S, S, а также ацетиленовых и диеновых углеводородов. Для удаления их применяют процессы регенеративной и щелочной очистки, метанирования, гидрирования и др. Удаление двуокиси углерода и серусодержащих соединений осуществляется путем регенеративной и щелочной очистки на стадии компримирования. Чаще всего применяют этаноламиновую регеноративнуiо очистку после третьей ступени компримирования. Для щелочной очистки используют 5— 10%-ный раствор Nа. ОН. Для сернистого сырья рекомендуется применять комбинированный метод: регенеративная очистка + доочистка щелочью.

Газоразделенне. Для разделения пирогаза чаще всего применяют процесс низкотемпературной ректификации под давлением с использованием предварительного глубокого захолаживания и конденсации. Масляная закалка и охлаждение пирогаза. Пирогаз после котлов-утилизаторов проходит дозакалку, смешиваясь с впрыскиваемым закалочным маслом в трубе, и затем при температуре 190 — 200 °С направляется в колонну первичного фракционирования, где отделяется от тяжелого и легкого масла. Далее пирогаз охлаждается в скрубберах при непосредственном контакте с водой в поверхностных. холодильниках и поступает на вход компрессора. Конденсат, полученный при охлаждении, подается на орошение колонны первичного фракционирования. Часть кубового продукта колонны используется в качестве дозакалочного масла. Масло_пирогаза утилизуется в процессах получения пара-разбавителя и горячей воды. Компримирование пирогаза. Пирогаз сжимается в турбокомпрессорах до 2, 6— 4, 0 МПа. Число ступеней компримирования определяется предельными значениями степени сжатия. Между ступенями пирогаз охлаждается, как правило, водой (на некоторых установках существует пропиленовое охлаждение). Образующийся конденсат отводится из системы компримирования: с первой ступени — на орошение колонны первичного фракщионированяя, с последующих ступеней — в отпарныге колонны или колонну фракционирования С 3—С 4 (депропанизатор). В качестве привода компрессоров применяются паровые турбины с противодавлением и отбором пара. Очистка пирогаза. Газ пиролиза содержит некоторое количество микропримесей СО, СО 2, Н 2 S, S, а также ацетиленовых и диеновых углеводородов. Для удаления их применяют процессы регенеративной и щелочной очистки, метанирования, гидрирования и др. Удаление двуокиси углерода и серусодержащих соединений осуществляется путем регенеративной и щелочной очистки на стадии компримирования. Чаще всего применяют этаноламиновую регеноративнуiо очистку после третьей ступени компримирования. Для щелочной очистки используют 5— 10%-ный раствор Nа. ОН. Для сернистого сырья рекомендуется применять комбинированный метод: регенеративная очистка + доочистка щелочью.

Разделение пирогаза и получение целевых компонентов. Очищенный от примесей сжатый пирогаз поступает на газофракционирование по методу низкотемпературной ректификации. Сначала пирогаз проходит узел глубокого захолаживания, где за счет использования холода обратных потоков и холодильных циклов происходит охлаждение газовой смеси и ее частичная конденсация. В процессе предварительного захолаживания с использованием холода дросселированной метановой фракции производится отбор основного водородного потока, который затем проходит тонкую очистку. Пирогаз после выделения водорода направляется в деметанизатор, где оставшийся водород и метан отделяются от этана, этилена и более тяжелых углеводородов. Кубовой продукт деметанизатора поступает в деэтанизатор, с верха которого отбирается фракция С 2. К ней добавляется водород, и смесь подается в реактор гидрирования ацетилена. После этого фракция С 2 проходит осушку и направляется в этиленовую колонну, с верха которой отбирается этилен, а снизу этан, возвращаемый на пиролиз. Нижний продукт деэтанизатора, содержащий углеводороды С 3 и более тяжелые, подается в депропанизатор, с верха которого отбирается фракция С 3. Верхний продукт подается в пропиленовую колонну, из куба которой отводится пропановая фракция. Последняя может быть направлена на дальнейшее извлечение из нее пропандиена и метилацетилена. Нижний продукт депроцанизаора поступает в дебутанизатор, с верха которого отбирается богатая дивинилом и бутиленами фракцыя С 4, а снизу пиробензин. Охлаждение потоков осуществляется за счет дросселирования газа и применений этиленового и пропиленового холодильных циклов. Схема достаточно гибка и пригодна к переработке пирогаза широкого состава — от легких углеводородов до газойля. Значительный интерес представляют схемы газоразделения с деэатанизатором или депропанизатором в качестве головной колонны. Они обладают рядом преимуществ: гидрирование ацетилена проводится в потоке пирогаза, отсутствует полимеризация дивинила в деэтанизаторе, снижаются энергозатраты: Термодинамнческий к. п. д. этиленовых установок невелик. На лучших действующих установках он достигает 8 -10%. Основные продукты установок пиролиза — этилен и пропилен — производятся полимеризационной чистоты. Содержание основного продукта в товарном эгилене — 99, 9% (об. ), в пропилене — 99, 8% (об. ). Технические показатели работы колонн типового узла газоразделения приведены в табл. 2. 23.

Разделение пирогаза и получение целевых компонентов. Очищенный от примесей сжатый пирогаз поступает на газофракционирование по методу низкотемпературной ректификации. Сначала пирогаз проходит узел глубокого захолаживания, где за счет использования холода обратных потоков и холодильных циклов происходит охлаждение газовой смеси и ее частичная конденсация. В процессе предварительного захолаживания с использованием холода дросселированной метановой фракции производится отбор основного водородного потока, который затем проходит тонкую очистку. Пирогаз после выделения водорода направляется в деметанизатор, где оставшийся водород и метан отделяются от этана, этилена и более тяжелых углеводородов. Кубовой продукт деметанизатора поступает в деэтанизатор, с верха которого отбирается фракция С 2. К ней добавляется водород, и смесь подается в реактор гидрирования ацетилена. После этого фракция С 2 проходит осушку и направляется в этиленовую колонну, с верха которой отбирается этилен, а снизу этан, возвращаемый на пиролиз. Нижний продукт деэтанизатора, содержащий углеводороды С 3 и более тяжелые, подается в депропанизатор, с верха которого отбирается фракция С 3. Верхний продукт подается в пропиленовую колонну, из куба которой отводится пропановая фракция. Последняя может быть направлена на дальнейшее извлечение из нее пропандиена и метилацетилена. Нижний продукт депроцанизаора поступает в дебутанизатор, с верха которого отбирается богатая дивинилом и бутиленами фракцыя С 4, а снизу пиробензин. Охлаждение потоков осуществляется за счет дросселирования газа и применений этиленового и пропиленового холодильных циклов. Схема достаточно гибка и пригодна к переработке пирогаза широкого состава — от легких углеводородов до газойля. Значительный интерес представляют схемы газоразделения с деэатанизатором или депропанизатором в качестве головной колонны. Они обладают рядом преимуществ: гидрирование ацетилена проводится в потоке пирогаза, отсутствует полимеризация дивинила в деэтанизаторе, снижаются энергозатраты: Термодинамнческий к. п. д. этиленовых установок невелик. На лучших действующих установках он достигает 8 -10%. Основные продукты установок пиролиза — этилен и пропилен — производятся полимеризационной чистоты. Содержание основного продукта в товарном эгилене — 99, 9% (об. ), в пропилене — 99, 8% (об. ). Технические показатели работы колонн типового узла газоразделения приведены в табл. 2. 23.

Переработка жидких продуктов пиролиза Выход жидких продуктов пиролиза зависит от применяемого сыръя и условий пиролиза. При пиролизе газов получают 2 -8% (масс. ) жидких продуктов, бензины образуют 20 -25% (масс. ), а керосино-газойлевые фракции— 35 -40% (масс. ) жидких продуктов пиролиза. В них может содержаться 60 -90% (масс. ) ароматических и 10 -40% (масс. ) неароматических углеводородов (преимущественно диенов, олефинов, циклоолефинов и незначительные количества парафинов и нафтенов). Так как в разные периоды развития пиролиза жидкие его продукты назывались поразному (смола пиролиза газов, легкое масло пиролиза, бурое масло), зеленое масло и т. д. ), целесообразно ввести единые термины для обозначения этих продуктов. Жидкие продукты пиролиза - вся сумма углеводородов С 5 и выше, которые в обычных условиях находятся в жидком состоянии. Широко распространенное название пироконденсат охватывает ту часть жидких продуктов пиролиза, которые конденсируются при охлаждении и компримировании. Этим термином обозначают обычно фракцию жидких продуктов пиролиза, выкипающую в интервале н. к. - 220 С и включающую все углеводороды С 5 -С 9. Углеводороды С 10 и выше конденсируются при закалке продуктов пиролиза маслом и представляют собой тяжелую часть жидких продуктов пиролиза. Жидкие продукты пиролиза, независимо от применяемого сырья и условий пиролиза, имеют примерно одинаковый фракционный и углеводородный состав, За исключением фракции С 5, которая состоит в основном из диеновых углеводородов и небольшого количества олефинов, все последующие фракции жидких углеводородов содержат преимущественно ароматические углеводороды со сравнительно небольшой примесью непредельных [8— 20% (масс. )]. Присутствующие в жидких продуктах диеновые, алкенилароматическне и другие химически нестабильные углеводороды легко полимеризуются и забивают теплообменные аппараты, реакторы, коммуникации и т. д.

Переработка жидких продуктов пиролиза Выход жидких продуктов пиролиза зависит от применяемого сыръя и условий пиролиза. При пиролизе газов получают 2 -8% (масс. ) жидких продуктов, бензины образуют 20 -25% (масс. ), а керосино-газойлевые фракции— 35 -40% (масс. ) жидких продуктов пиролиза. В них может содержаться 60 -90% (масс. ) ароматических и 10 -40% (масс. ) неароматических углеводородов (преимущественно диенов, олефинов, циклоолефинов и незначительные количества парафинов и нафтенов). Так как в разные периоды развития пиролиза жидкие его продукты назывались поразному (смола пиролиза газов, легкое масло пиролиза, бурое масло), зеленое масло и т. д. ), целесообразно ввести единые термины для обозначения этих продуктов. Жидкие продукты пиролиза - вся сумма углеводородов С 5 и выше, которые в обычных условиях находятся в жидком состоянии. Широко распространенное название пироконденсат охватывает ту часть жидких продуктов пиролиза, которые конденсируются при охлаждении и компримировании. Этим термином обозначают обычно фракцию жидких продуктов пиролиза, выкипающую в интервале н. к. - 220 С и включающую все углеводороды С 5 -С 9. Углеводороды С 10 и выше конденсируются при закалке продуктов пиролиза маслом и представляют собой тяжелую часть жидких продуктов пиролиза. Жидкие продукты пиролиза, независимо от применяемого сырья и условий пиролиза, имеют примерно одинаковый фракционный и углеводородный состав, За исключением фракции С 5, которая состоит в основном из диеновых углеводородов и небольшого количества олефинов, все последующие фракции жидких углеводородов содержат преимущественно ароматические углеводороды со сравнительно небольшой примесью непредельных [8— 20% (масс. )]. Присутствующие в жидких продуктах диеновые, алкенилароматическне и другие химически нестабильные углеводороды легко полимеризуются и забивают теплообменные аппараты, реакторы, коммуникации и т. д.

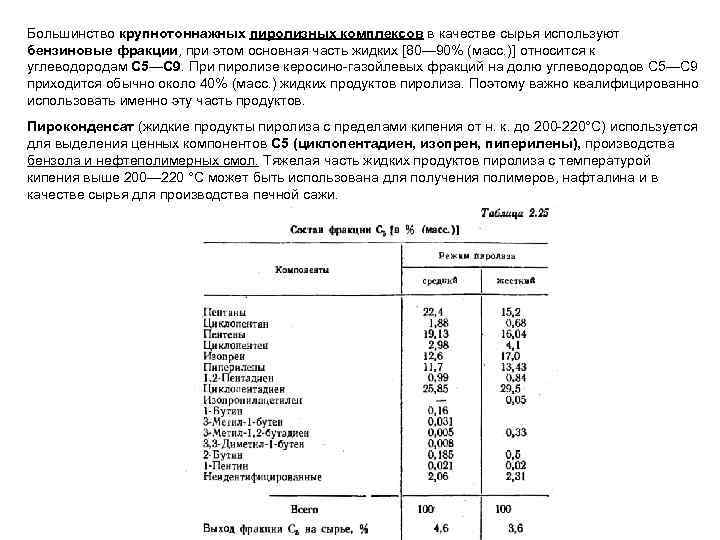

Большинство крупнотоннажных пиролизных комплексов в качестве сырья используют бензиновые фракции, при этом основная часть жидких [80— 90% (масс. )] относится к углеводородам С 5—С 9. При пиролизе керосино-газойлевых фракций на долю углеводородов С 5—С 9 приходится обычно около 40% (масс. ) жидких продуктов пиролиза. Поэтому важно квалифицированно использовать именно эту часть продуктов. Пироконденсат (жидкие продукты пиролиза с пределами кипения от н. к. до 200 -220°С) используется для выделения ценных компонентов С 5 (циклопентадиен, изопрен, пиперилены), производства бензола и нефтеполимерных смол. Тяжелая часть жидких продуктов пиролиза с температурой кипения выше 200— 220 °С может быть использована для получения полимеров, нафталина и в качестве сырья для производства печной сажи.

Большинство крупнотоннажных пиролизных комплексов в качестве сырья используют бензиновые фракции, при этом основная часть жидких [80— 90% (масс. )] относится к углеводородам С 5—С 9. При пиролизе керосино-газойлевых фракций на долю углеводородов С 5—С 9 приходится обычно около 40% (масс. ) жидких продуктов пиролиза. Поэтому важно квалифицированно использовать именно эту часть продуктов. Пироконденсат (жидкие продукты пиролиза с пределами кипения от н. к. до 200 -220°С) используется для выделения ценных компонентов С 5 (циклопентадиен, изопрен, пиперилены), производства бензола и нефтеполимерных смол. Тяжелая часть жидких продуктов пиролиза с температурой кипения выше 200— 220 °С может быть использована для получения полимеров, нафталина и в качестве сырья для производства печной сажи.

Схемы комплексной переработки пироконденсата могут включать следующие варианты: 1) выделение ценных компонентов из фракции С 5 2) получение бензола гидрогенизационной переработкой фракций пнроконденсата с пределами кипения 70— 130 С (БТ-фракции), 70— 150 С (ВТК-фракции) или 70— 190°С; 3) получение бензола гидрогенизационной переработкой тех же фракций после полимеризации алкенилароматических и диеновых компонентов и отгона неполимеризовавшихся углеводородов; 4) получение нефтеполимерных смол инициируемой олигомеризацией фракций 130 -160°С или 130 -190°С либо широкой фракции н. к. - 190 °С (ареновые смолы). Нефтеполимерные смолы получают также термической полимеризацией или полимеризацией в присутствии хлористого алюминия, фтористого водорода и др. кислотных катализаторов. Переработка тяжелых фракций жидких продуктов пиролиза, выкипающих выше 190°С, может быть осуществлена несколькими путями: 1) получение пиропласта — продукта термической полимеризации всей суммы тяжелых углеводородов с температурой кипения выше 190°С ; термополимеризация ведется при 240 -250°С в течение 5 -7 ч; пиропласт используется в качестве компонента резины в производстве шин и других резинотехнических изделий; 2) фракция 190 -230°С отгона незаполимеризовавшихся углеводородов используется для получения сольвента и нафталина, что включает гидрогенизационную очистку и ректификацию; 3) фракция 230°С - к. к. используется как компонент сырья для производства технического углерода (сажи). 4) тяжелые фракции жидких продуктов пиролиза направляются на производство кокса, а дистилляты коксования используются для получения сажи. При организации комплексной схемы переработки жидких продуктов пиролиза бензиновых фракций в составе этиленовой установки ЭП-З 00 могут быть получены следующие товарные продукты (в тыс, т/год): бензол — 110 -120; циклопентадиен — 8 -10; изопрен — 5 -7; полимерные смолы — 15 -20; нафталин — 6 -8; сырье для производства сажи — 20 -25; сольвент — 10 -15.

Схемы комплексной переработки пироконденсата могут включать следующие варианты: 1) выделение ценных компонентов из фракции С 5 2) получение бензола гидрогенизационной переработкой фракций пнроконденсата с пределами кипения 70— 130 С (БТ-фракции), 70— 150 С (ВТК-фракции) или 70— 190°С; 3) получение бензола гидрогенизационной переработкой тех же фракций после полимеризации алкенилароматических и диеновых компонентов и отгона неполимеризовавшихся углеводородов; 4) получение нефтеполимерных смол инициируемой олигомеризацией фракций 130 -160°С или 130 -190°С либо широкой фракции н. к. - 190 °С (ареновые смолы). Нефтеполимерные смолы получают также термической полимеризацией или полимеризацией в присутствии хлористого алюминия, фтористого водорода и др. кислотных катализаторов. Переработка тяжелых фракций жидких продуктов пиролиза, выкипающих выше 190°С, может быть осуществлена несколькими путями: 1) получение пиропласта — продукта термической полимеризации всей суммы тяжелых углеводородов с температурой кипения выше 190°С ; термополимеризация ведется при 240 -250°С в течение 5 -7 ч; пиропласт используется в качестве компонента резины в производстве шин и других резинотехнических изделий; 2) фракция 190 -230°С отгона незаполимеризовавшихся углеводородов используется для получения сольвента и нафталина, что включает гидрогенизационную очистку и ректификацию; 3) фракция 230°С - к. к. используется как компонент сырья для производства технического углерода (сажи). 4) тяжелые фракции жидких продуктов пиролиза направляются на производство кокса, а дистилляты коксования используются для получения сажи. При организации комплексной схемы переработки жидких продуктов пиролиза бензиновых фракций в составе этиленовой установки ЭП-З 00 могут быть получены следующие товарные продукты (в тыс, т/год): бензол — 110 -120; циклопентадиен — 8 -10; изопрен — 5 -7; полимерные смолы — 15 -20; нафталин — 6 -8; сырье для производства сажи — 20 -25; сольвент — 10 -15.

Наибольший интерес из компонентов жидких продуктов пиролиза представляют диеновые соединения С 5 (изопрен, циклопентадиен), бензол и алкилбензолы, стирол, нафталин и его алкилзамещенные. В жидких продуктах пиролиза бензиновых фракций в зависимости от состава сырья и условий пиролиза содержание основных компонентов может колебаться в следующих пределах [в % (масс. )]:

Наибольший интерес из компонентов жидких продуктов пиролиза представляют диеновые соединения С 5 (изопрен, циклопентадиен), бензол и алкилбензолы, стирол, нафталин и его алкилзамещенные. В жидких продуктах пиролиза бензиновых фракций в зависимости от состава сырья и условий пиролиза содержание основных компонентов может колебаться в следующих пределах [в % (масс. )]:

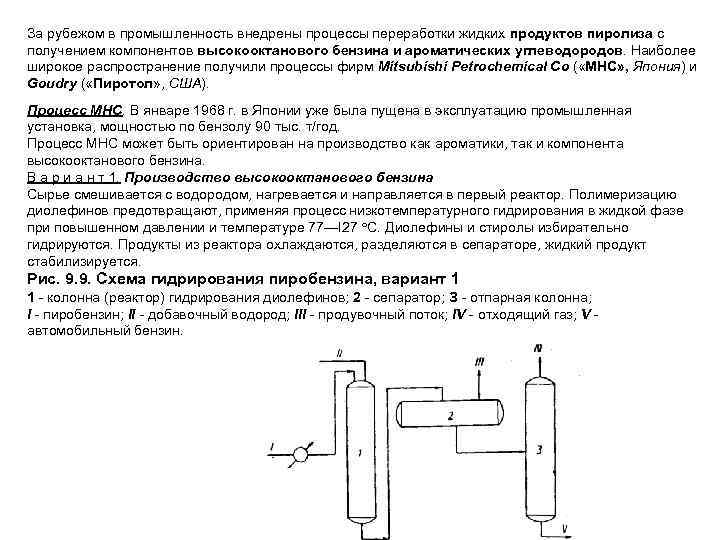

За рубежом в промышленность внедрены процессы переработки жидких продуктов пиролиза с получением компонентов высокооктанового бензина и ароматических углеводородов. Наиболее широкое распространение получили процессы фирм Mitsubishi Petrochemical Co ( «МНС» , Япония) и Goudry ( «Пиротол» , США). Процеcc МНС. В январе 1968 г. в Японии уже была пущена в эксплуатацию промышленная установка, мощностью по бензолу 90 тыс. т/год. Процесс МНС может быть ориентирован на производство как ароматики, так и компонента высокооктанового бензина. В а р и а н т 1. Производство высокооктанового бензина Сырье смешивается с водородом, нагревается и направляется в первый реактор. Полимеризацию диолефинов предотвращают, применяя процесс низкотемпературного гидрирования в жидкой фазе при повышенном давлении и температуре 77—I 27 С. Диолефины и стиролы избирательно гидрируются. Продукты из реактора охлаждаются, разделяются в сепараторе, жидкий продукт стабилизируется. Рис. 9. 9. Схема гидрирования пиробензина, вариант 1 1 - колонна (реактор) гидрирования диолефинов; 2 - сепаратор; З - отпарная колонна; I - пиробензин; II - добавочный водород; III - продувочный поток; IV - отходящий газ; V автомобильный бензин.

За рубежом в промышленность внедрены процессы переработки жидких продуктов пиролиза с получением компонентов высокооктанового бензина и ароматических углеводородов. Наиболее широкое распространение получили процессы фирм Mitsubishi Petrochemical Co ( «МНС» , Япония) и Goudry ( «Пиротол» , США). Процеcc МНС. В январе 1968 г. в Японии уже была пущена в эксплуатацию промышленная установка, мощностью по бензолу 90 тыс. т/год. Процесс МНС может быть ориентирован на производство как ароматики, так и компонента высокооктанового бензина. В а р и а н т 1. Производство высокооктанового бензина Сырье смешивается с водородом, нагревается и направляется в первый реактор. Полимеризацию диолефинов предотвращают, применяя процесс низкотемпературного гидрирования в жидкой фазе при повышенном давлении и температуре 77—I 27 С. Диолефины и стиролы избирательно гидрируются. Продукты из реактора охлаждаются, разделяются в сепараторе, жидкий продукт стабилизируется. Рис. 9. 9. Схема гидрирования пиробензина, вариант 1 1 - колонна (реактор) гидрирования диолефинов; 2 - сепаратор; З - отпарная колонна; I - пиробензин; II - добавочный водород; III - продувочный поток; IV - отходящий газ; V автомобильный бензин.

Процесс «Пиротол» (Gоudry, США), ориентирован на получение бензола, обладает рядом преимуществ по сравнению с процессом МНС. Процесс объединяет стадии гидрирования (1), гидрокрекинга неароматических УВ (2), очистки от серы (3) и гидродеалкилирования алкилбензола (4) с получением 99, 9% (масс. ) бензола с температурой кристаллизации 5, 5 °С при селективности 98%. Предварительно выделенную ароматическую фракцию С 6—С 8 (рис. 2. 30) смешивают со свежим и циркулирующим водородсодержащим газом, нагревают и подают в реактор предварительного гидрирования диолефинов и стирола. Затем поток вторично нагревают и подают в реактор «Пиротол» , где протекают гидрокрекинг и деалкилирование с выделением большого количества теплоты. Рис. 9. 10. Схема процесса «Пиротол» 1 - ректификационная колонна; 2 - испаритель; З - реактор предварительного гидрирования; 4 печь; 5 - реактор «Пиротол» ; 6 - сепаратор; 7 - очистка водорода; 8 - стабилизационная колонна; 9 - очистка глиной I - сырье; II - С 9 и выше; III - С 5 и легче; IV - добавочный водород; V - циркулирующая ароматика; VI - циркулирующий водород; VII - топливный газ; VIII — очищенная ароматика

Процесс «Пиротол» (Gоudry, США), ориентирован на получение бензола, обладает рядом преимуществ по сравнению с процессом МНС. Процесс объединяет стадии гидрирования (1), гидрокрекинга неароматических УВ (2), очистки от серы (3) и гидродеалкилирования алкилбензола (4) с получением 99, 9% (масс. ) бензола с температурой кристаллизации 5, 5 °С при селективности 98%. Предварительно выделенную ароматическую фракцию С 6—С 8 (рис. 2. 30) смешивают со свежим и циркулирующим водородсодержащим газом, нагревают и подают в реактор предварительного гидрирования диолефинов и стирола. Затем поток вторично нагревают и подают в реактор «Пиротол» , где протекают гидрокрекинг и деалкилирование с выделением большого количества теплоты. Рис. 9. 10. Схема процесса «Пиротол» 1 - ректификационная колонна; 2 - испаритель; З - реактор предварительного гидрирования; 4 печь; 5 - реактор «Пиротол» ; 6 - сепаратор; 7 - очистка водорода; 8 - стабилизационная колонна; 9 - очистка глиной I - сырье; II - С 9 и выше; III - С 5 и легче; IV - добавочный водород; V - циркулирующая ароматика; VI - циркулирующий водород; VII - топливный газ; VIII — очищенная ароматика

Процесс МНС, В а р и а н т II. Получение суммы ароматических углеводородов (Рис. 6. 9). Во фракциях С 6 -С 8 пиробензина содержится 70 -85% (масс. ) ароматических углеводородов. Их подвергают двухступенчатому гидрированию с получением несодержащего олефинов, очищенного от серы сырья для извлечения ароматики экстракцией или экстрактивной ректификацией с помощью селективных растворителей. Двухступенчатое гидрирование можно комбинировать с гидродеалкилированием, при этом возможно одностадийное получение бензола из фракции С 6 -С 8 пиробензина (Вариант III). В этом варианте продукты второй ступени гидроочистки направляются в секцию термического гидродеалкилирования. Термическое гидродеалкилирование алкилбензолов осуществляется одновременно с гидрокрекингом неароматических углеводородов. Селективность процесса по бензолу составляет около 98%. Рис. 9. 11. Схема переработки пиробензина, вариант 2. 1 - реактор гидрирования диолефинов; 2 - реактор гидрировання олефинов и сернистых соединений; З - сепаратор; 4 - стабилизационная колонна I - пиробензин; II - добавочный водород; III - отходящий газ; IV - смесь в секцию извлечения ароматических углеводородов

Процесс МНС, В а р и а н т II. Получение суммы ароматических углеводородов (Рис. 6. 9). Во фракциях С 6 -С 8 пиробензина содержится 70 -85% (масс. ) ароматических углеводородов. Их подвергают двухступенчатому гидрированию с получением несодержащего олефинов, очищенного от серы сырья для извлечения ароматики экстракцией или экстрактивной ректификацией с помощью селективных растворителей. Двухступенчатое гидрирование можно комбинировать с гидродеалкилированием, при этом возможно одностадийное получение бензола из фракции С 6 -С 8 пиробензина (Вариант III). В этом варианте продукты второй ступени гидроочистки направляются в секцию термического гидродеалкилирования. Термическое гидродеалкилирование алкилбензолов осуществляется одновременно с гидрокрекингом неароматических углеводородов. Селективность процесса по бензолу составляет около 98%. Рис. 9. 11. Схема переработки пиробензина, вариант 2. 1 - реактор гидрирования диолефинов; 2 - реактор гидрировання олефинов и сернистых соединений; З - сепаратор; 4 - стабилизационная колонна I - пиробензин; II - добавочный водород; III - отходящий газ; IV - смесь в секцию извлечения ароматических углеводородов