прир.эпитаксия.наслаив.pptx

- Количество слайдов: 59

Природные нананокомпозиты Арагонит Прочные минеральные слои (арагонита, кристаллов карбоната кальция Ca. CO 3 размерами 10 -20 мкм в ширину и 200 нм в толщину) разделены эластичными слоями биополимеров

Природные нананокомпозиты Арагонит Прочные минеральные слои (арагонита, кристаллов карбоната кальция Ca. CO 3 размерами 10 -20 мкм в ширину и 200 нм в толщину) разделены эластичными слоями биополимеров

Природные нананокомпозиты Морской еж SEM иглы морского ежа. Адаптировано из [Weiner S, Wagner HD: The material bone: structure mechanical function relations. Annu. Rev. Mater. Sci. 1998, 28: 271– 298] Справа сам еж (http: //fotki. yandex. ru/users/oksi 159/view/7524/)

Природные нананокомпозиты Морской еж SEM иглы морского ежа. Адаптировано из [Weiner S, Wagner HD: The material bone: structure mechanical function relations. Annu. Rev. Mater. Sci. 1998, 28: 271– 298] Справа сам еж (http: //fotki. yandex. ru/users/oksi 159/view/7524/)

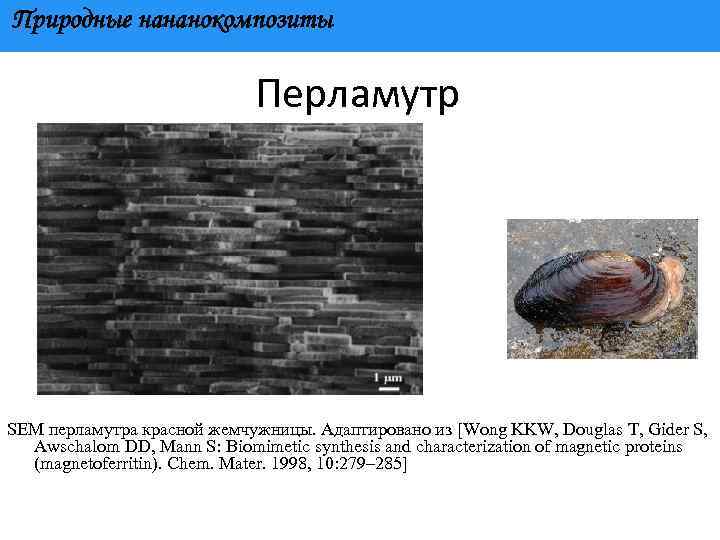

Природные нананокомпозиты Перламутр SEM перламутра красной жемчужницы. Адаптировано из [Wong KKW, Douglas T, Gider S, Awschalom DD, Mann S: Biomimetic synthesis and characterization of magnetic proteins (magnetoferritin). Chem. Mater. 1998, 10: 279– 285]

Природные нананокомпозиты Перламутр SEM перламутра красной жемчужницы. Адаптировано из [Wong KKW, Douglas T, Gider S, Awschalom DD, Mann S: Biomimetic synthesis and characterization of magnetic proteins (magnetoferritin). Chem. Mater. 1998, 10: 279– 285]

Инкапсулированные нанокомпозитные системы. Нанокапсулирование Наночастица Полимерная оболочка Структура микрокапсулы Адсорбция мономера НЧ Полимеризация НЧ НЧ Полимерная оболочка Схематическое изображение процесса получения микрокапсул

Инкапсулированные нанокомпозитные системы. Нанокапсулирование Наночастица Полимерная оболочка Структура микрокапсулы Адсорбция мономера НЧ Полимеризация НЧ НЧ Полимерная оболочка Схематическое изображение процесса получения микрокапсул

Инкапсулированные нанокомпозитные системы. Получение нанокапсул Для получения микрокапсул используются следующие методы: 1. Эмульсионная полимеризация. 2. Адсорбция. 3. Осаждение при выпаривании растворителя и добавлении в систему антирастворителя. 4. Напыление и конденсация из пара. 5. Экструзия - продавливание наночастиц через полимерный материал, что приводит к их обволакиванию и образованию оболочки.

Инкапсулированные нанокомпозитные системы. Получение нанокапсул Для получения микрокапсул используются следующие методы: 1. Эмульсионная полимеризация. 2. Адсорбция. 3. Осаждение при выпаривании растворителя и добавлении в систему антирастворителя. 4. Напыление и конденсация из пара. 5. Экструзия - продавливание наночастиц через полимерный материал, что приводит к их обволакиванию и образованию оболочки.

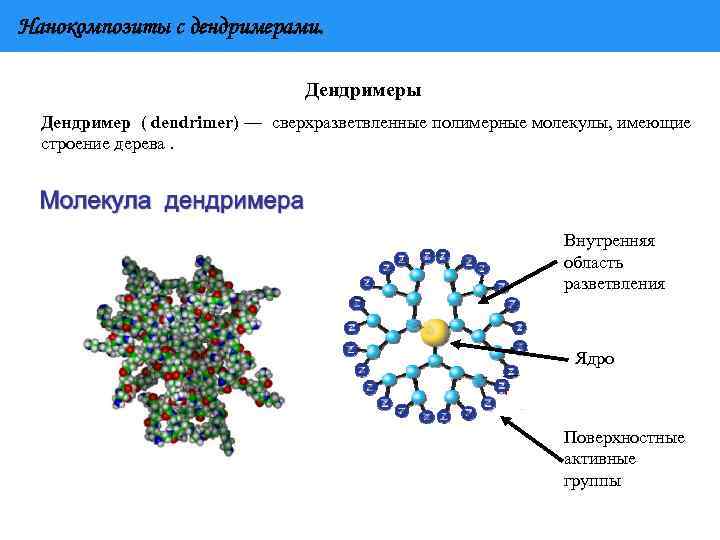

Нанокомпозиты с дендримерами. Дендримеры Дендример ( dendrimer) — сверхразветвленные полимерные молекулы, имеющие строение дерева. Внутренняя область разветвления Ядро Поверхностные активные группы

Нанокомпозиты с дендримерами. Дендримеры Дендример ( dendrimer) — сверхразветвленные полимерные молекулы, имеющие строение дерева. Внутренняя область разветвления Ядро Поверхностные активные группы

Нанокомпозиты с дендримерами. Модифицирование поверхности дендримера

Нанокомпозиты с дендримерами. Модифицирование поверхности дендримера

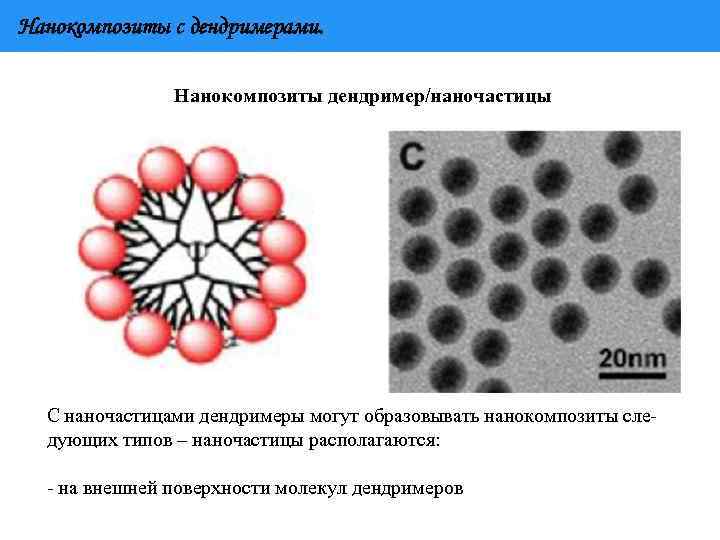

Нанокомпозиты с дендримерами. Нанокомпозиты дендример/наночастицы С наночастицами дендримеры могут образовывать нанокомпозиты сле- дующих типов – наночастицы располагаются: - на внешней поверхности молекул дендримеров

Нанокомпозиты с дендримерами. Нанокомпозиты дендример/наночастицы С наночастицами дендримеры могут образовывать нанокомпозиты сле- дующих типов – наночастицы располагаются: - на внешней поверхности молекул дендримеров

Нанокомпозиты с дендримерами. Нанокомпозиты дендример/наночастицы С наночастицами дендримеры могут образовывать нанокомпозиты сле- дующих типов – наночастицы располагаются: - во внутренних полостях молекулы дендримера

Нанокомпозиты с дендримерами. Нанокомпозиты дендример/наночастицы С наночастицами дендримеры могут образовывать нанокомпозиты сле- дующих типов – наночастицы располагаются: - во внутренних полостях молекулы дендримера

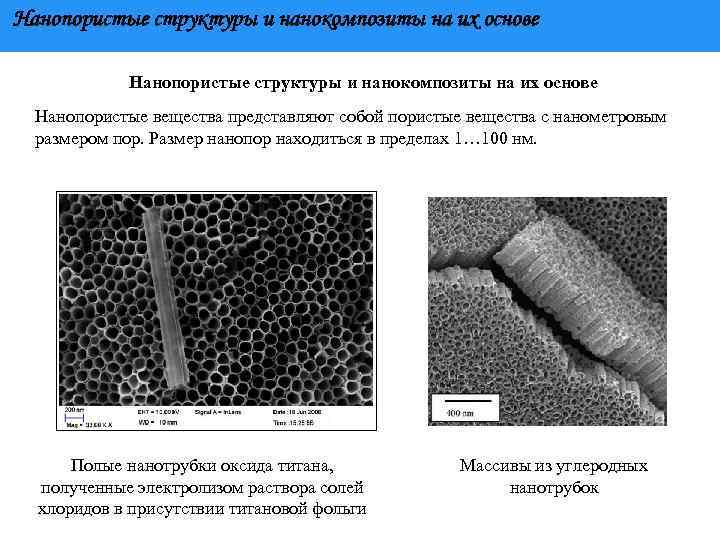

Нанопористые структуры и нанокомпозиты на их основе Нанопористые вещества представляют собой пористые вещества с нанометровым размером пор. Размер нанопор находиться в пределах 1… 100 нм. Полые нанотрубки оксида титана, полученные электролизом раствора солей хлоридов в присутствии титановой фольги Массивы из углеродных нанотрубок

Нанопористые структуры и нанокомпозиты на их основе Нанопористые вещества представляют собой пористые вещества с нанометровым размером пор. Размер нанопор находиться в пределах 1… 100 нм. Полые нанотрубки оксида титана, полученные электролизом раствора солей хлоридов в присутствии титановой фольги Массивы из углеродных нанотрубок

Нанопористые структуры и нанокомпозиты на их основе Технология формирования нанопористого кремния Квантовые нити 1 -5 нм Анодное получение пористого кремния: 1 - корпус; 2 – пластина кремния; 3 – катод; 4 – изолятор; 5 – растущий пористый слой; 6 – анод.

Нанопористые структуры и нанокомпозиты на их основе Технология формирования нанопористого кремния Квантовые нити 1 -5 нм Анодное получение пористого кремния: 1 - корпус; 2 – пластина кремния; 3 – катод; 4 – изолятор; 5 – растущий пористый слой; 6 – анод.

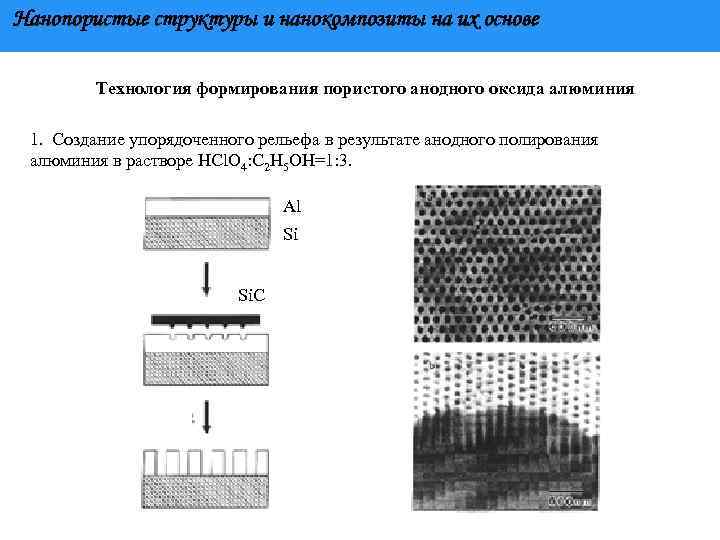

Нанопористые структуры и нанокомпозиты на их основе Технология формирования пористого анодного оксида алюминия 1. Создание упорядоченного рельефа в результате анодного полирования алюминия в растворе НСl. O 4: С 2 Н 5 ОН=1: 3. Al Si Si. C

Нанопористые структуры и нанокомпозиты на их основе Технология формирования пористого анодного оксида алюминия 1. Создание упорядоченного рельефа в результате анодного полирования алюминия в растворе НСl. O 4: С 2 Н 5 ОН=1: 3. Al Si Si. C

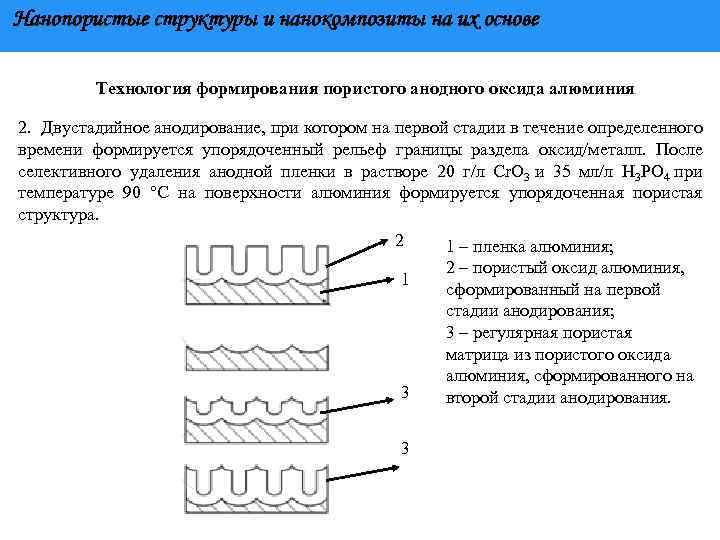

Нанопористые структуры и нанокомпозиты на их основе Технология формирования пористого анодного оксида алюминия 2. Двустадийное анодирование, при котором на первой стадии в течение определенного времени формируется упорядоченный рельеф границы раздела оксид/металл. После селективного удаления анодной пленки в растворе 20 г/л Сr. О 3 и 35 мл/л Н 3 РО 4 при температуре 90 °С на поверхности алюминия формируется упорядоченная пористая структура. 2 1 – пленка алюминия; 1 3 3 2 – пористый оксид алюминия, сформированный на первой стадии анодирования; 3 – регулярная пористая матрица из пористого оксида алюминия, сформированного на второй стадии анодирования.

Нанопористые структуры и нанокомпозиты на их основе Технология формирования пористого анодного оксида алюминия 2. Двустадийное анодирование, при котором на первой стадии в течение определенного времени формируется упорядоченный рельеф границы раздела оксид/металл. После селективного удаления анодной пленки в растворе 20 г/л Сr. О 3 и 35 мл/л Н 3 РО 4 при температуре 90 °С на поверхности алюминия формируется упорядоченная пористая структура. 2 1 – пленка алюминия; 1 3 3 2 – пористый оксид алюминия, сформированный на первой стадии анодирования; 3 – регулярная пористая матрица из пористого оксида алюминия, сформированного на второй стадии анодирования.

Инкапсулированные нанокомпозитные системы Схематическое изображение фуллерена с включенным во внутреннюю полость атомом Схематическое изображение пористой углеродной структуры с наночастицами металла Микрофотографии наночастиц Fe, Co и Au в углеродных нано- луковицах

Инкапсулированные нанокомпозитные системы Схематическое изображение фуллерена с включенным во внутреннюю полость атомом Схематическое изображение пористой углеродной структуры с наночастицами металла Микрофотографии наночастиц Fe, Co и Au в углеродных нано- луковицах

Инкапсулированные нанокомпозитные системы Микрофотография углеродной нанотрубки, заполненной Mn Микрофотография и схематическое изображение структуры нанокомпозита, состоящего из углеродных нанотрубок и фуллеренов

Инкапсулированные нанокомпозитные системы Микрофотография углеродной нанотрубки, заполненной Mn Микрофотография и схематическое изображение структуры нанокомпозита, состоящего из углеродных нанотрубок и фуллеренов

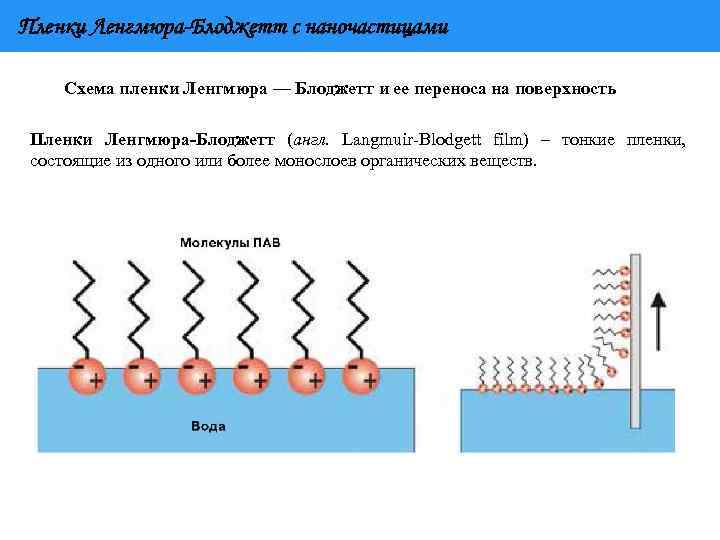

Пленки Ленгмюра-Блоджетт с наночастицами Схема пленки Ленгмюра — Блоджетт и ее переноса на поверхность Пленки Ленгмюра-Блоджетт (англ. Langmuir-Blodgett film) – тонкие пленки, состоящие из одного или более монослоев органических веществ.

Пленки Ленгмюра-Блоджетт с наночастицами Схема пленки Ленгмюра — Блоджетт и ее переноса на поверхность Пленки Ленгмюра-Блоджетт (англ. Langmuir-Blodgett film) – тонкие пленки, состоящие из одного или более монослоев органических веществ.

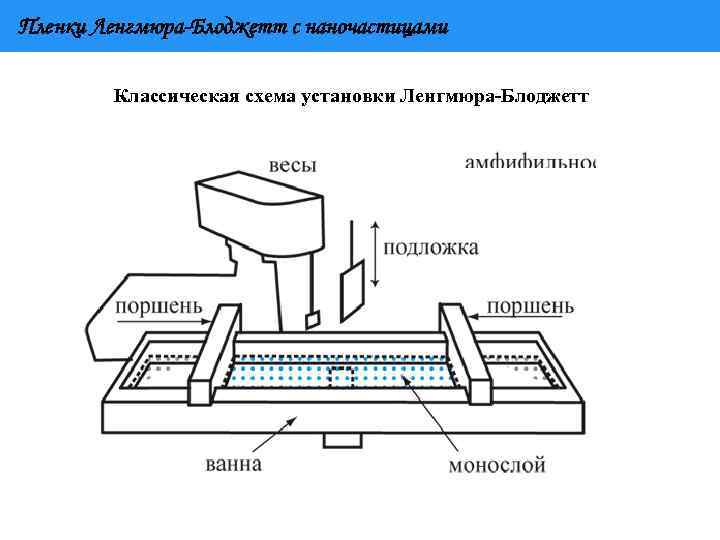

Пленки Ленгмюра-Блоджетт с наночастицами Классическая схема установки Ленгмюра-Блоджетт

Пленки Ленгмюра-Блоджетт с наночастицами Классическая схема установки Ленгмюра-Блоджетт

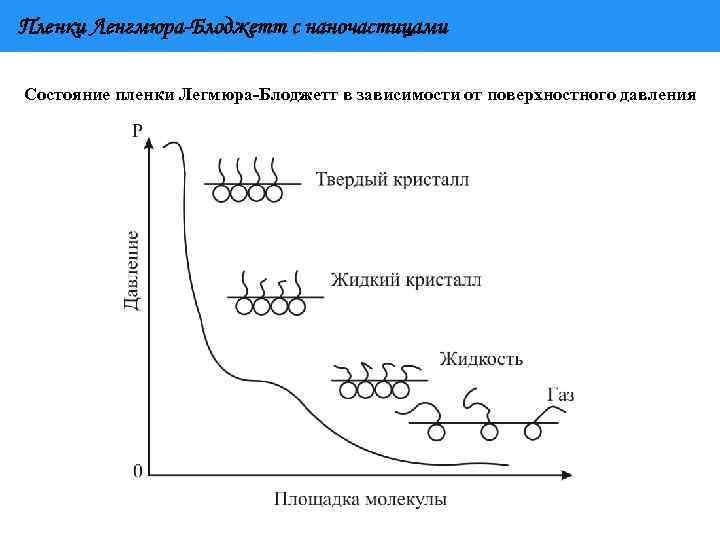

Пленки Ленгмюра-Блоджетт с наночастицами Состояние пленки Легмюра-Блоджетт в зависимости от поверхностного давления

Пленки Ленгмюра-Блоджетт с наночастицами Состояние пленки Легмюра-Блоджетт в зависимости от поверхностного давления

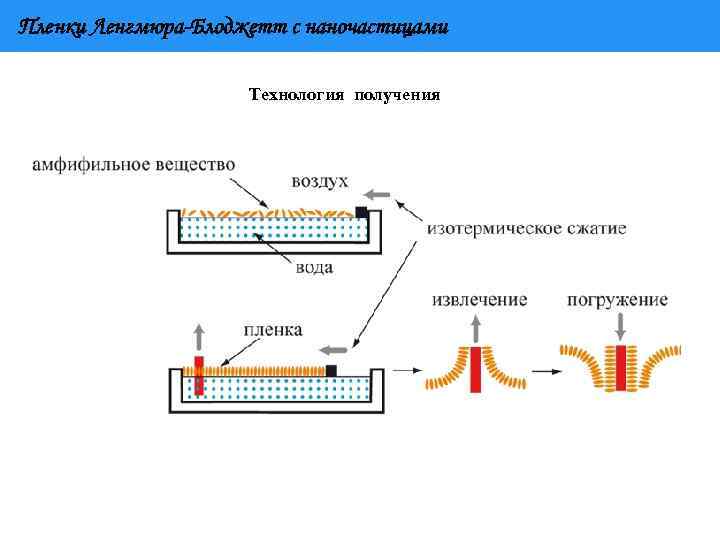

Пленки Ленгмюра-Блоджетт с наночастицами Технология получения

Пленки Ленгмюра-Блоджетт с наночастицами Технология получения

Пленки Ленгмюра-Блоджетт с наночастицами Пленка X – типа на гидроофобной подложке Пленка Y – типа на гидроофобной подложке

Пленки Ленгмюра-Блоджетт с наночастицами Пленка X – типа на гидроофобной подложке Пленка Y – типа на гидроофобной подложке

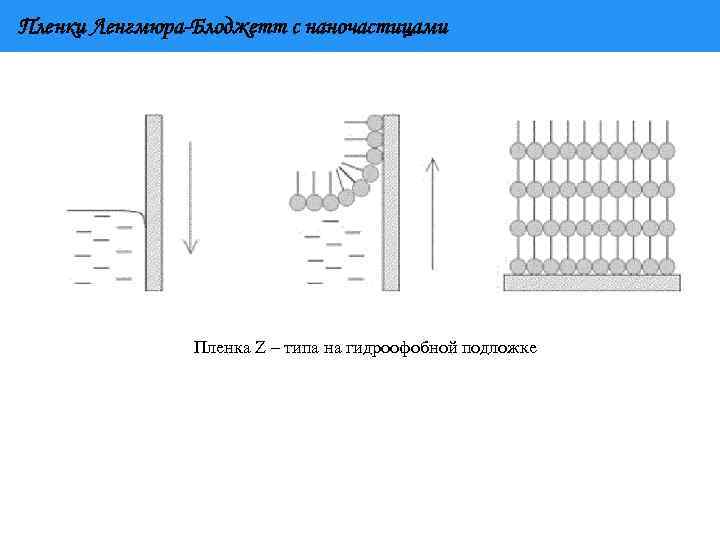

Пленки Ленгмюра-Блоджетт с наночастицами Пленка Z – типа на гидроофобной подложке

Пленки Ленгмюра-Блоджетт с наночастицами Пленка Z – типа на гидроофобной подложке

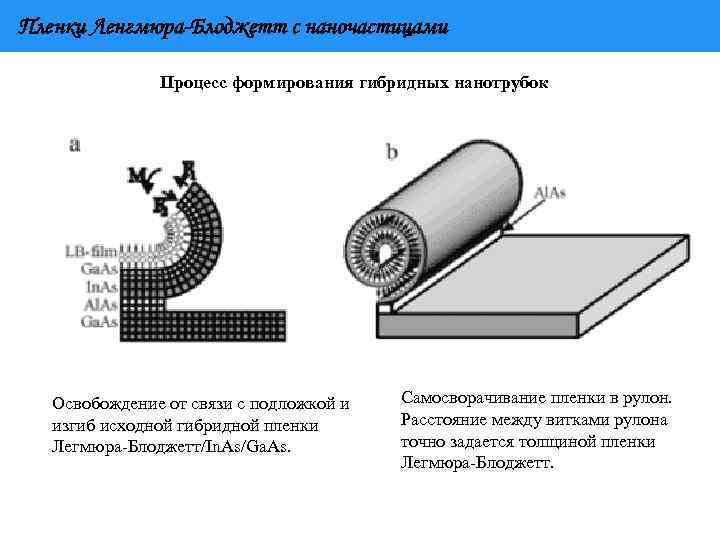

Пленки Ленгмюра-Блоджетт с наночастицами Процесс формирования гибридных нанотрубок Освобождение от связи с подложкой и изгиб исходной гибридной пленки Легмюра-Блоджетт/In. As/Ga. As. Самосворачивание пленки в рулон. Расстояние между витками рулона точно задается толщиной пленки Легмюра-Блоджетт.

Пленки Ленгмюра-Блоджетт с наночастицами Процесс формирования гибридных нанотрубок Освобождение от связи с подложкой и изгиб исходной гибридной пленки Легмюра-Блоджетт/In. As/Ga. As. Самосворачивание пленки в рулон. Расстояние между витками рулона точно задается толщиной пленки Легмюра-Блоджетт.

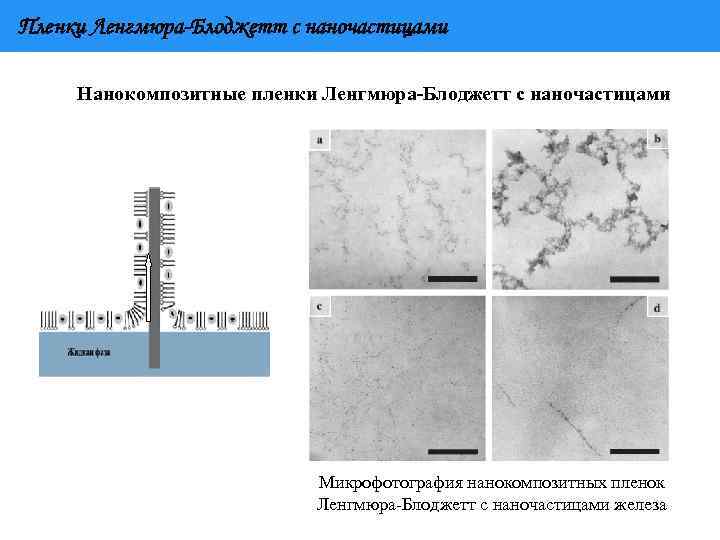

Пленки Ленгмюра-Блоджетт с наночастицами Нанокомпозитные пленки Ленгмюра-Блоджетт с наночастицами Микрофотография нанокомпозитных пленок Ленгмюра-Блоджетт с наночастицами железа

Пленки Ленгмюра-Блоджетт с наночастицами Нанокомпозитные пленки Ленгмюра-Блоджетт с наночастицами Микрофотография нанокомпозитных пленок Ленгмюра-Блоджетт с наночастицами железа

Нанокомпозиционные покрытия Нанокомпозитные покрытия состоят из двух и более фаз и могут иметь гранулярную структуру, когда наночастицы диспергированы в объеме покрытия, или многослойную структуру, состоящую из чередующихся тонких слоев различного состава Схематическое изображение нанокомпозитных покрытий - с относительно крупными наночастицами (например, Ti. C/аморфный углерод), многослойное нанокомпозитное покрытие (например, Ti. N/Ti. C) и гомогенное наноструктурированное покрытие (например, сплав Ni. Co. Cr. Al. Y)

Нанокомпозиционные покрытия Нанокомпозитные покрытия состоят из двух и более фаз и могут иметь гранулярную структуру, когда наночастицы диспергированы в объеме покрытия, или многослойную структуру, состоящую из чередующихся тонких слоев различного состава Схематическое изображение нанокомпозитных покрытий - с относительно крупными наночастицами (например, Ti. C/аморфный углерод), многослойное нанокомпозитное покрытие (например, Ti. N/Ti. C) и гомогенное наноструктурированное покрытие (например, сплав Ni. Co. Cr. Al. Y)

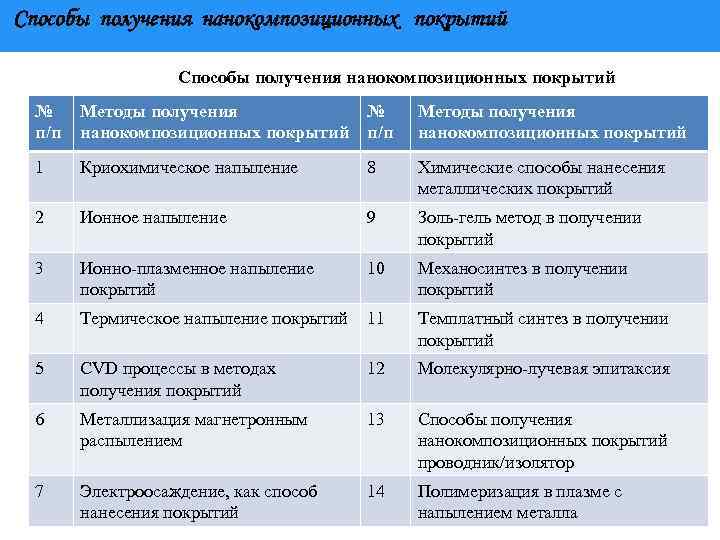

Способы получения нанокомпозиционных покрытий № п/п Методы получения нанокомпозиционных покрытий 1 Криохимическое напыление 8 Химические способы нанесения металлических покрытий 2 Ионное напыление 9 Золь-гель метод в получении покрытий 3 Ионно-плазменное напыление покрытий 10 Механосинтез в получении покрытий 4 Термическое напыление покрытий 11 Темплатный синтез в получении покрытий 5 CVD процессы в методах получения покрытий 12 Молекулярно-лучевая эпитаксия 6 Металлизация магнетронным распылением 13 Способы получения нанокомпозиционных покрытий проводник/изолятор 7 Электроосаждение, как способ нанесения покрытий 14 Полимеризация в плазме с напылением металла

Способы получения нанокомпозиционных покрытий № п/п Методы получения нанокомпозиционных покрытий 1 Криохимическое напыление 8 Химические способы нанесения металлических покрытий 2 Ионное напыление 9 Золь-гель метод в получении покрытий 3 Ионно-плазменное напыление покрытий 10 Механосинтез в получении покрытий 4 Термическое напыление покрытий 11 Темплатный синтез в получении покрытий 5 CVD процессы в методах получения покрытий 12 Молекулярно-лучевая эпитаксия 6 Металлизация магнетронным распылением 13 Способы получения нанокомпозиционных покрытий проводник/изолятор 7 Электроосаждение, как способ нанесения покрытий 14 Полимеризация в плазме с напылением металла

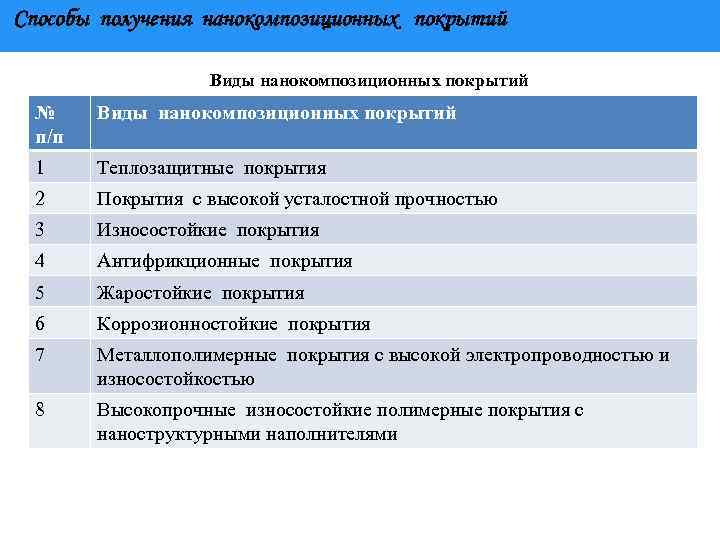

Способы получения нанокомпозиционных покрытий Виды нанокомпозиционных покрытий № п/п Виды нанокомпозиционных покрытий 1 Теплозащитные покрытия 2 Покрытия с высокой усталостной прочностью 3 Износостойкие покрытия 4 Антифрикционные покрытия 5 Жаростойкие покрытия 6 Коррозионностойкие покрытия 7 Металлополимерные покрытия с высокой электропроводностью и износостойкостью 8 Высокопрочные износостойкие полимерные покрытия с наноструктурными наполнителями

Способы получения нанокомпозиционных покрытий Виды нанокомпозиционных покрытий № п/п Виды нанокомпозиционных покрытий 1 Теплозащитные покрытия 2 Покрытия с высокой усталостной прочностью 3 Износостойкие покрытия 4 Антифрикционные покрытия 5 Жаростойкие покрытия 6 Коррозионностойкие покрытия 7 Металлополимерные покрытия с высокой электропроводностью и износостойкостью 8 Высокопрочные износостойкие полимерные покрытия с наноструктурными наполнителями

Способы получения нанокомпозиционных покрытий Получение тонких пленок с использованием эпитаксии Эпитаксия (англ. Epitaxy) – технология выращивания монокристаллических тонких пленок в соответствии с кристаллической структурой подложки. Эпитаксия позволяет получать такие тонкие (1 нм-10 мкм) однородные монокристаллические слои. При любом способе эпитаксии ростовая ячейка должна состоять из источника, содержащего ингредиенты растущего кристалла, среды, с помощью которой осуществляется транспорт атомов в зону роста, и подложки, на которой происходит кристаллизация.

Способы получения нанокомпозиционных покрытий Получение тонких пленок с использованием эпитаксии Эпитаксия (англ. Epitaxy) – технология выращивания монокристаллических тонких пленок в соответствии с кристаллической структурой подложки. Эпитаксия позволяет получать такие тонкие (1 нм-10 мкм) однородные монокристаллические слои. При любом способе эпитаксии ростовая ячейка должна состоять из источника, содержащего ингредиенты растущего кристалла, среды, с помощью которой осуществляется транспорт атомов в зону роста, и подложки, на которой происходит кристаллизация.

Способы получения нанокомпозиционных покрытий Достоинства метода эпитаксиального наращивания 1. Процесс проводят при температуре, меньшей температуры выращивания слитка монокристалла. 2. Концентрация примеси, их распределение варьируются в широком диапазоне. 3. Возможно получение эпитаксиального слоя с противоположным подложке типом проводимости. 4. Получаемый эпитаксиальный слой содержит меньше дефектов, связанных с примесью кислорода и углерода по сравнению с подложкой. 5. Имеется возможность нанесения однородного по толщине тонкого эпитаксиального слоя на подложку большой площади. 6. Эпитаксиальный слой может быть локально нанесен на определенном участке поверхности подложки. Все это позволяет формировать слои разнообразных конструкций и топологий. Очень эффективно сочетание эпитаксии с термической диффузией примеси в подложку и ионной имплантацией. Эпитаксиальное наращивание эффективно применяется для создания скрытого коллекторного слоя, который необходим для обеспечения электрической прочности коллекторного перехода и снижения сопротивления в структуре биполярных слоев.

Способы получения нанокомпозиционных покрытий Достоинства метода эпитаксиального наращивания 1. Процесс проводят при температуре, меньшей температуры выращивания слитка монокристалла. 2. Концентрация примеси, их распределение варьируются в широком диапазоне. 3. Возможно получение эпитаксиального слоя с противоположным подложке типом проводимости. 4. Получаемый эпитаксиальный слой содержит меньше дефектов, связанных с примесью кислорода и углерода по сравнению с подложкой. 5. Имеется возможность нанесения однородного по толщине тонкого эпитаксиального слоя на подложку большой площади. 6. Эпитаксиальный слой может быть локально нанесен на определенном участке поверхности подложки. Все это позволяет формировать слои разнообразных конструкций и топологий. Очень эффективно сочетание эпитаксии с термической диффузией примеси в подложку и ионной имплантацией. Эпитаксиальное наращивание эффективно применяется для создания скрытого коллекторного слоя, который необходим для обеспечения электрической прочности коллекторного перехода и снижения сопротивления в структуре биполярных слоев.

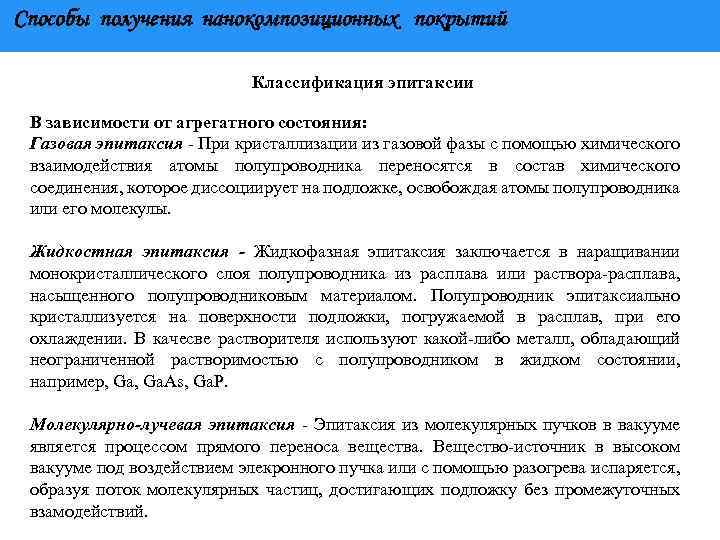

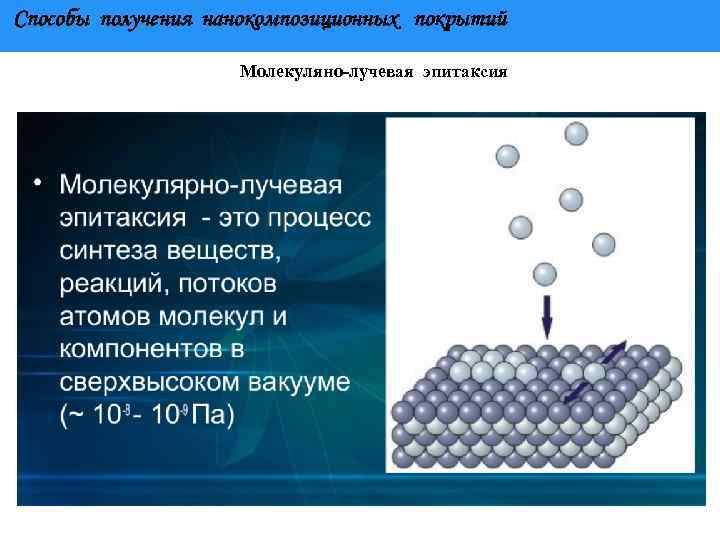

Способы получения нанокомпозиционных покрытий Классификация эпитаксии В зависимости от агрегатного состояния: Газовая эпитаксия - При кристаллизации из газовой фазы с помощью химического взаимодействия атомы полупроводника переносятся в состав химического соединения, которое диссоциирует на подложке, освобождая атомы полупроводника или его молекулы. Жидкостная эпитаксия - Жидкофазная эпитаксия заключается в наращивании монокристаллического слоя полупроводника из расплава или раствора-расплава, насыщенного полупроводниковым материалом. Полупроводник эпитаксиально кристаллизуется на поверхности подложки, погружаемой в расплав, при его охлаждении. В качесве растворителя используют какой-либо металл, обладающий неограниченной растворимостью с полупроводником в жидком состоянии, например, Ga. As, Ga. P. Молекулярно-лучевая эпитаксия - Эпитаксия из молекулярных пучков в вакууме является процессом прямого переноса вещества. Вещество-источник в высоком вакууме под воздействием элекронного пучка или с помощью разогрева испаряется, образуя поток молекулярных частиц, достигающих подложку без промежуточных взамодействий.

Способы получения нанокомпозиционных покрытий Классификация эпитаксии В зависимости от агрегатного состояния: Газовая эпитаксия - При кристаллизации из газовой фазы с помощью химического взаимодействия атомы полупроводника переносятся в состав химического соединения, которое диссоциирует на подложке, освобождая атомы полупроводника или его молекулы. Жидкостная эпитаксия - Жидкофазная эпитаксия заключается в наращивании монокристаллического слоя полупроводника из расплава или раствора-расплава, насыщенного полупроводниковым материалом. Полупроводник эпитаксиально кристаллизуется на поверхности подложки, погружаемой в расплав, при его охлаждении. В качесве растворителя используют какой-либо металл, обладающий неограниченной растворимостью с полупроводником в жидком состоянии, например, Ga. As, Ga. P. Молекулярно-лучевая эпитаксия - Эпитаксия из молекулярных пучков в вакууме является процессом прямого переноса вещества. Вещество-источник в высоком вакууме под воздействием элекронного пучка или с помощью разогрева испаряется, образуя поток молекулярных частиц, достигающих подложку без промежуточных взамодействий.

Способы получения нанокомпозиционных покрытий По виду наращивания: Прямые (без промежуточных реакций) Непрямые (с химическими превращениями) По природе взаимодействия: Гетероэпитаксия – процесс роста монокристаллической пленки на подложке, отличающейся от материала пленки, и не вступает с ней в химическое взаимодействие. Гомоэпитаксия, или автоэпитаксия - когда подложка и пленка по химическому составу не отличаются или незначительно отличаются друг от друга. Хемоэпитаксия - ориентированное наращивание слоев пленки, которая вступает в химическое взаимодействие с веществом подложки. Граница раздела между пленкой и подложкой имеет ту же кристаллическую структуру, что и подложка, но отличается по составу как от материала пленки, так и материала подложки.

Способы получения нанокомпозиционных покрытий По виду наращивания: Прямые (без промежуточных реакций) Непрямые (с химическими превращениями) По природе взаимодействия: Гетероэпитаксия – процесс роста монокристаллической пленки на подложке, отличающейся от материала пленки, и не вступает с ней в химическое взаимодействие. Гомоэпитаксия, или автоэпитаксия - когда подложка и пленка по химическому составу не отличаются или незначительно отличаются друг от друга. Хемоэпитаксия - ориентированное наращивание слоев пленки, которая вступает в химическое взаимодействие с веществом подложки. Граница раздела между пленкой и подложкой имеет ту же кристаллическую структуру, что и подложка, но отличается по составу как от материала пленки, так и материала подложки.

Способы получения нанокомпозиционных покрытий Молекуляно-лучевая эпитаксия

Способы получения нанокомпозиционных покрытий Молекуляно-лучевая эпитаксия

Основные недостатки технологии МЛЭ. Несмотря на достаточно простую идею, реализация технологии МЛЭ требует решения многих технических задач. К их числу относятся: - в рабочей камере необходимо поддерживать сверхвысокий вакуум; - чистота испаряемых материалов должна быть не ниже 99, 999999% (чем чище материал, тем он дороже; - для осуществления контролируемого роста необходимо сложное технологическое оборудование и исследовательские приборы; - для обслуживания установки МЛЭ требуется специально подготовленный персонал; - стоимость оборудования очень высока. Основные достоинства технологии МЛЭ: - возможность формирования атомарно-гладких границ слоёв; - получение счетного количества завершенных слоёв, начиная с одного монослоя, что важно для структур с квантовыми ямами; - возможность получения резких скачков концентрации компонентов в слоях; - возможность создания структур со сложным распределением концентрации основных и примесных элементов; - наличие сверхвысокого вакуума в рабочей камере, что исключает недопустимо высокий уровень загрязнения подложки и растущих слоёв; - низкие температуры роста, что снижает автолегирование и диффузию в твердой фазе; - возможность контроля и коррекции роста непосредственно в ходе процесса.

Основные недостатки технологии МЛЭ. Несмотря на достаточно простую идею, реализация технологии МЛЭ требует решения многих технических задач. К их числу относятся: - в рабочей камере необходимо поддерживать сверхвысокий вакуум; - чистота испаряемых материалов должна быть не ниже 99, 999999% (чем чище материал, тем он дороже; - для осуществления контролируемого роста необходимо сложное технологическое оборудование и исследовательские приборы; - для обслуживания установки МЛЭ требуется специально подготовленный персонал; - стоимость оборудования очень высока. Основные достоинства технологии МЛЭ: - возможность формирования атомарно-гладких границ слоёв; - получение счетного количества завершенных слоёв, начиная с одного монослоя, что важно для структур с квантовыми ямами; - возможность получения резких скачков концентрации компонентов в слоях; - возможность создания структур со сложным распределением концентрации основных и примесных элементов; - наличие сверхвысокого вакуума в рабочей камере, что исключает недопустимо высокий уровень загрязнения подложки и растущих слоёв; - низкие температуры роста, что снижает автолегирование и диффузию в твердой фазе; - возможность контроля и коррекции роста непосредственно в ходе процесса.

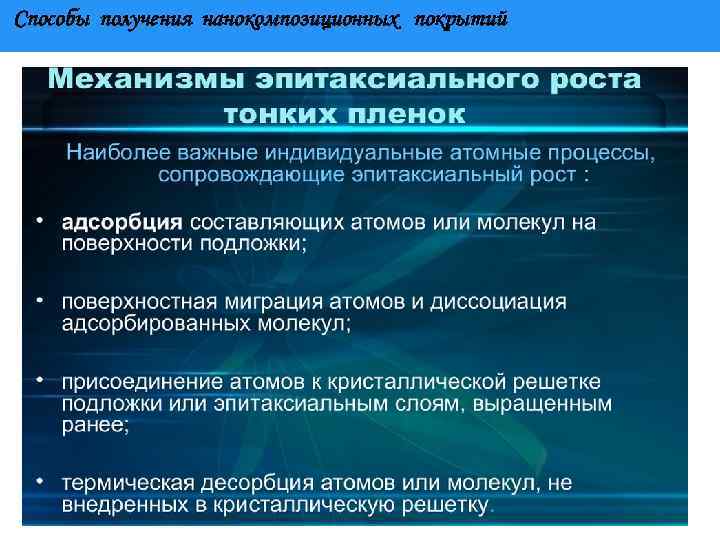

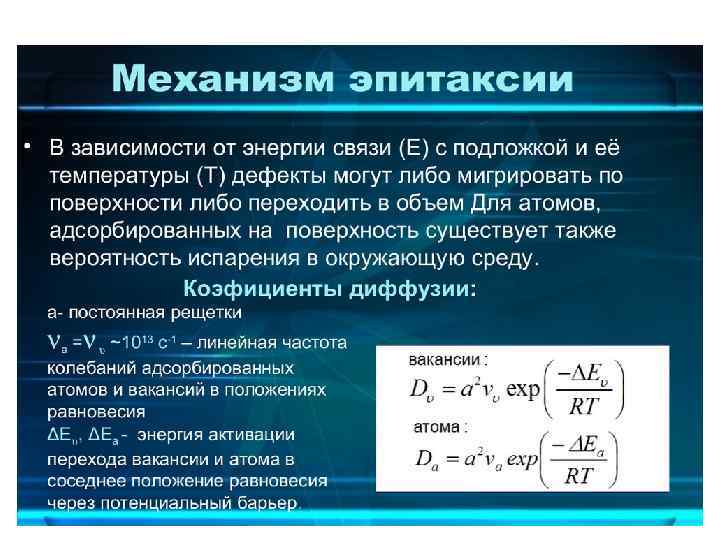

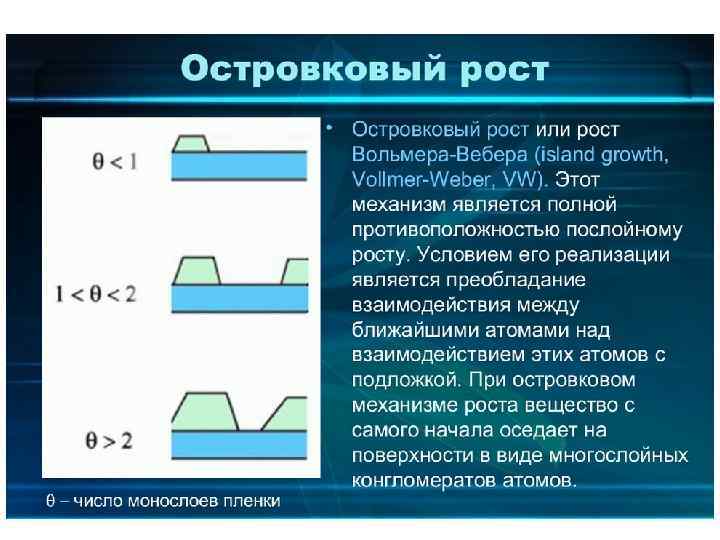

Способы получения нанокомпозиционных покрытий

Способы получения нанокомпозиционных покрытий

Способы получения нанокомпозиционных покрытий

Способы получения нанокомпозиционных покрытий

Способы получения нанокомпозиционных покрытий Схема установки молекуляно-лучевой эпитаксии

Способы получения нанокомпозиционных покрытий Схема установки молекуляно-лучевой эпитаксии

Способы получения нанокомпозиционных покрытий Газофазная эпитаксия – это ориентированное выращивание кристаллической пленки на подложке из компонент, доставляемых к подложке в виде органических или неорганических соединений в газовой фазе. Кристаллизация газовой смеси осуществляется на нагретой подложке в специальном реакторе.

Способы получения нанокомпозиционных покрытий Газофазная эпитаксия – это ориентированное выращивание кристаллической пленки на подложке из компонент, доставляемых к подложке в виде органических или неорганических соединений в газовой фазе. Кристаллизация газовой смеси осуществляется на нагретой подложке в специальном реакторе.

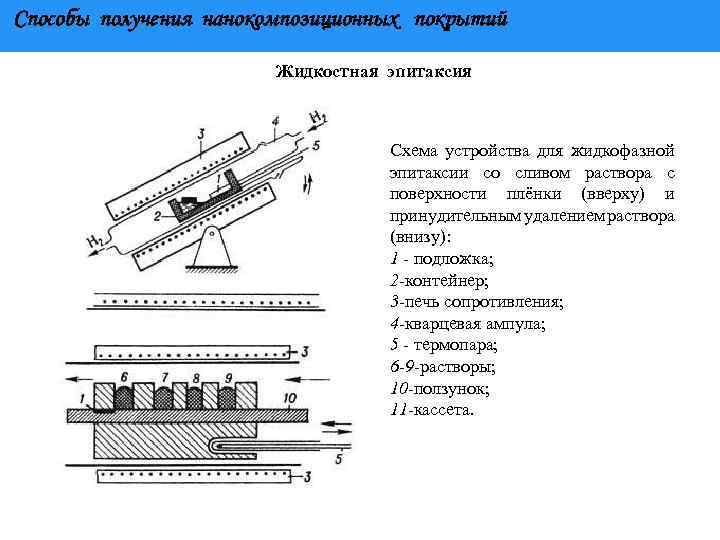

Способы получения нанокомпозиционных покрытий Жидкостная эпитаксия Схема устройства для жидкофазной эпитаксии со сливом раствора с поверхности плёнки (вверху) и принудительным удалением раствора (внизу): 1 - подложка; 2 -контейнер; 3 -печь сопротивления; 4 -кварцевая ампула; 5 - термопара; 6 -9 -растворы; 10 -ползунок; 11 -кассета.

Способы получения нанокомпозиционных покрытий Жидкостная эпитаксия Схема устройства для жидкофазной эпитаксии со сливом раствора с поверхности плёнки (вверху) и принудительным удалением раствора (внизу): 1 - подложка; 2 -контейнер; 3 -печь сопротивления; 4 -кварцевая ампула; 5 - термопара; 6 -9 -растворы; 10 -ползунок; 11 -кассета.

Способы получения нанокомпозиционных покрытий Жидкостная эпитаксия Основные методы получения полупроводниковых слоев (структур) жидкофазной эпитаксией по модели диффузии (распределения концентрации) компонент в растворе -расплаве можно разделить на две группы: первая – получение слоев из неограниченных объемов растворов-расплавов ( «бесконечный источник» ); основным критерием неограниченных объемов – является сохранение в процессе роста эпитаксиальных слоев постоянными концентрации растворенных компонентов в основной области раствора-расплава (практически это имеет место при достаточно больших объемах-толщинах раствора-расплава); вторая – получение слоев из ограниченных объемов растворов-расплавов ( «конечный источник» ); основным критерием ограниченных – «тонких» объемов является изменение в процессе роста эпитаксиальных слоев концентрации растворенных компонентов во всей области раствора-расплава, но при этом распределение по толщине остается однородным (практически это имеет место при достаточно малых объемах-толщинах раствора-расплава и небольших скоростях роста эпитаксиальных слоев).

Способы получения нанокомпозиционных покрытий Жидкостная эпитаксия Основные методы получения полупроводниковых слоев (структур) жидкофазной эпитаксией по модели диффузии (распределения концентрации) компонент в растворе -расплаве можно разделить на две группы: первая – получение слоев из неограниченных объемов растворов-расплавов ( «бесконечный источник» ); основным критерием неограниченных объемов – является сохранение в процессе роста эпитаксиальных слоев постоянными концентрации растворенных компонентов в основной области раствора-расплава (практически это имеет место при достаточно больших объемах-толщинах раствора-расплава); вторая – получение слоев из ограниченных объемов растворов-расплавов ( «конечный источник» ); основным критерием ограниченных – «тонких» объемов является изменение в процессе роста эпитаксиальных слоев концентрации растворенных компонентов во всей области раствора-расплава, но при этом распределение по толщине остается однородным (практически это имеет место при достаточно малых объемах-толщинах раствора-расплава и небольших скоростях роста эпитаксиальных слоев).

Способы получения нанокомпозиционных покрытий Классификация методов послойного синтеза нанослоев МН - молекулярное наслаивание, ИН – ионное наслаивание, ИМН - ионно-молекулярное наслаивание, КН – коллоидное наслаивание, ИКН - ионно-коллоидное наслаивание.

Способы получения нанокомпозиционных покрытий Классификация методов послойного синтеза нанослоев МН - молекулярное наслаивание, ИН – ионное наслаивание, ИМН - ионно-молекулярное наслаивание, КН – коллоидное наслаивание, ИКН - ионно-коллоидное наслаивание.

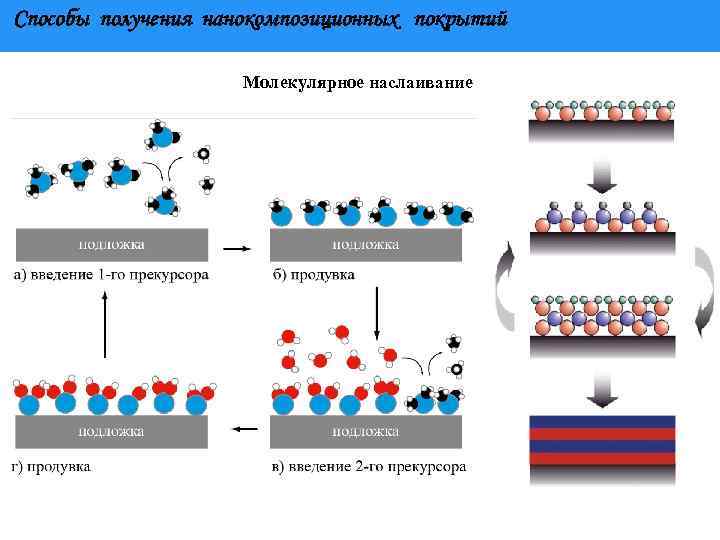

Способы получения нанокомпозиционных покрытий Молекулярное наслаивание Метод молекулярного наслаивания заключается в поатомной химической сборке поверхностных нано- и микроструктур путем многократного чередования химических реакций по заданной схеме. Ряд областей практического применения тонкослойных структур, синтезируемых методом ИН схематично показаны на рисунке. (SILD – Successive Ionic Layer Deposition - англо-язычный вариант названия метода ИН).

Способы получения нанокомпозиционных покрытий Молекулярное наслаивание Метод молекулярного наслаивания заключается в поатомной химической сборке поверхностных нано- и микроструктур путем многократного чередования химических реакций по заданной схеме. Ряд областей практического применения тонкослойных структур, синтезируемых методом ИН схематично показаны на рисунке. (SILD – Successive Ionic Layer Deposition - англо-язычный вариант названия метода ИН).

Способы получения нанокомпозиционных покрытий Химическая сборка поверхности твердых тел методом молекулярного наслаивания

Способы получения нанокомпозиционных покрытий Химическая сборка поверхности твердых тел методом молекулярного наслаивания

Способы получения нанокомпозиционных покрытий Молекулярное наслаивание

Способы получения нанокомпозиционных покрытий Молекулярное наслаивание

Способы получения нанокомпозиционных покрытий Молекулярное наслаивание Для осуществления указанного процесса необходимо соблюдение ряда принципов, основные из которых были сформулированы в работах В. Б. Алесковского и С. И. Кольцова: 1. Синтез основывается на протекании необратимых в условиях эксперимента химических реакций между функциональными группами на поверхности твердого тела и молекулами подводимого извне реагента. При этом используемые реагенты и продукты реакции не должны вступать в химические взаимодействия между собой. 2. Для постепенного наращивания слоя нового вещества на поверхности твердого тела необходимо проводить многократную и попеременную (в заданной последовательности) обработку последнего парами соответствующих соединений. Каждый вновь образующийся монослой новых функциональных групп после соответствующей обработки должен содержать активные атомы или группы атомов, способные реагировать с новой порцией того же или иного реагента. 3. Для осуществления реакций в процессе МН необходимо некоторое структурное соответствие между поверхностью исходной твердофазной матрицы и данным соединением. Но главное – это наличие как на исходной, так и на образующейся в ходе синтеза поверхности достаточного количества функциональных групп и с таким взаимным расположением, которое обусловливает возможность возникновения поперечных связей между присоединившимися атомами для образования трехмерной решетки синтезируемого твердого вещества.

Способы получения нанокомпозиционных покрытий Молекулярное наслаивание Для осуществления указанного процесса необходимо соблюдение ряда принципов, основные из которых были сформулированы в работах В. Б. Алесковского и С. И. Кольцова: 1. Синтез основывается на протекании необратимых в условиях эксперимента химических реакций между функциональными группами на поверхности твердого тела и молекулами подводимого извне реагента. При этом используемые реагенты и продукты реакции не должны вступать в химические взаимодействия между собой. 2. Для постепенного наращивания слоя нового вещества на поверхности твердого тела необходимо проводить многократную и попеременную (в заданной последовательности) обработку последнего парами соответствующих соединений. Каждый вновь образующийся монослой новых функциональных групп после соответствующей обработки должен содержать активные атомы или группы атомов, способные реагировать с новой порцией того же или иного реагента. 3. Для осуществления реакций в процессе МН необходимо некоторое структурное соответствие между поверхностью исходной твердофазной матрицы и данным соединением. Но главное – это наличие как на исходной, так и на образующейся в ходе синтеза поверхности достаточного количества функциональных групп и с таким взаимным расположением, которое обусловливает возможность возникновения поперечных связей между присоединившимися атомами для образования трехмерной решетки синтезируемого твердого вещества.