Д4_КПС_32_50.ppt

- Количество слайдов: 22

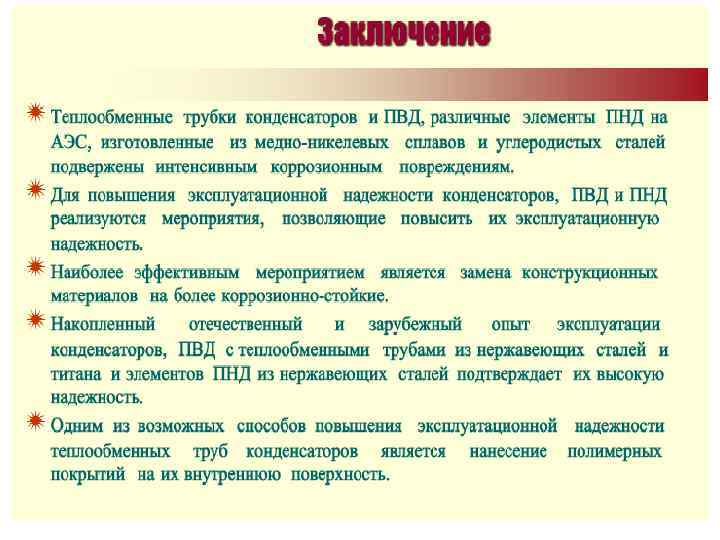

ПРИНЦИПИАЛЬНАЯ СХЕМА ПИТАТЕЛЬНОГО ТРУБОПРОВОДА

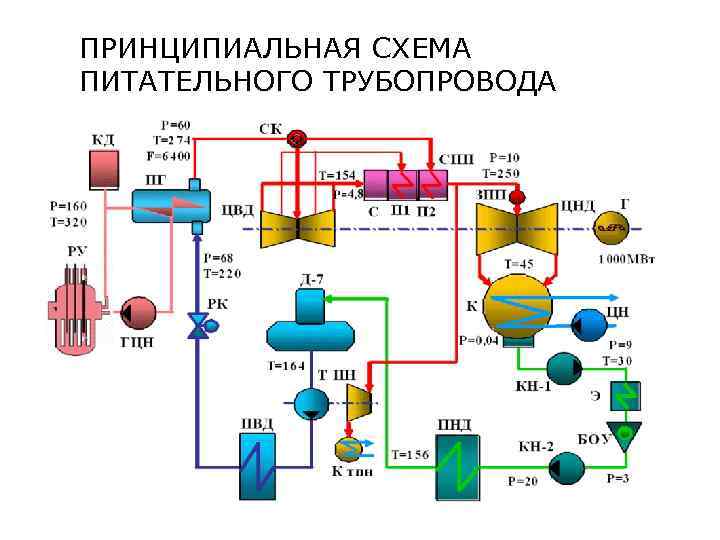

БУСТЕРНЫЙ НАСОС ПТА 3800 -20

ГЛАВНЫЙ ТУРБОПИТАТЕЛЬНЫЙ НАСОС ПТА 3750 -75

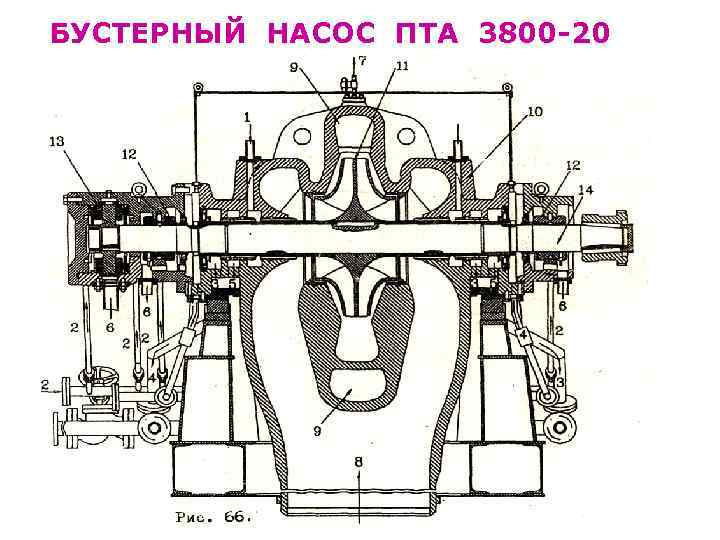

ПИТАТЕЛЬНЫЙ НАСОС ПЭА 150 -85

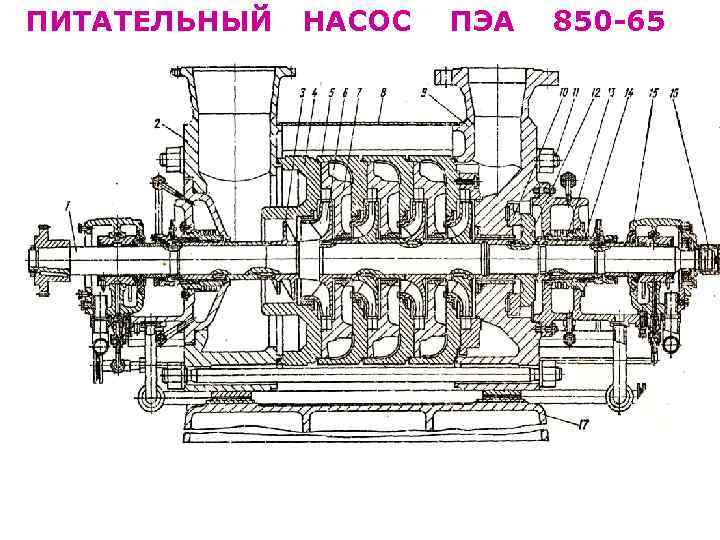

ПИТАТЕЛЬНЫЙ НАСОС ПЭА 850 -65

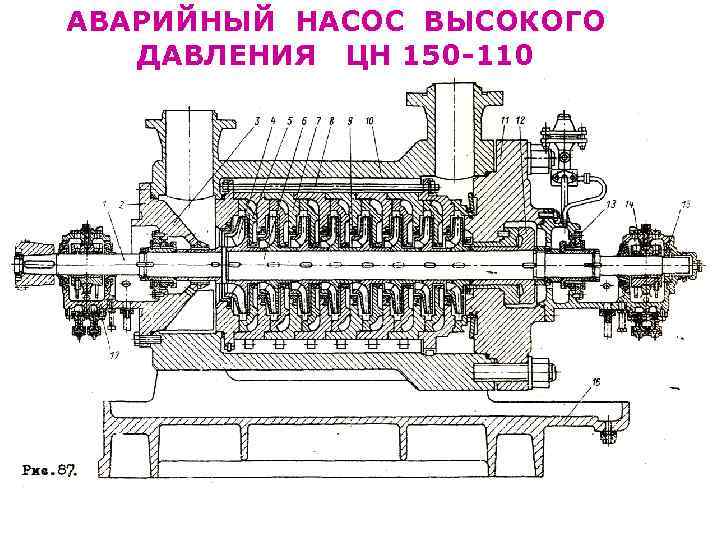

АВАРИЙНЫЙ НАСОС ВЫСОКОГО ДАВЛЕНИЯ ЦН 150 -110

МАТЕРИАЛЫ ДЛЯ СИСТЕМ И ТРУБОПРОВОДОВ АЭС На атомной электростанции в основном применяют бесшовные трубы — холоднотянутые и горячекатаные, для вспомогательных трубопроводов — сварные. Марки стали для труб, по которым транспортируют коррозионно-неагрессивные среды, зависят от температуры среды. При температуре до 450 ℃ используют углеродистые стали 10 и 20. В интервале температуры 450 — 570 ℃ — стали перлитного класса, легированные хромом 0, 5 — 2, 0%, молибденом 0, 3 — 1, 0% и ванадием 0, 2 — 0, 4%; наиболее распространены стали 12 Х 1 МФ и 15 ХМ 1 Ф. Такие же стали целесообразны и для температуры ниже 450 ℃, если диаметр трубопровода значителен и целесообразно уменьшить толщину стенки. Для АЭС это относится к трубопроводу насыщенного пара, идущему к турбинам.

Значительное распространение в атомной энергетике получили стали типа ОХ 18 Н 10 Т, обладающие наиболее высокой общей коррозионной стойкостью, что важно для поддержания высокой чистоты воды реакторного контура, а также при транспортировке коррозионно-агрессивных сред, например в системах дезактивации. В современных условиях эту сталь с успехом заменяют сталью мартенситно-ферритного класса 10 Х 9 МФБ. По сравнению со сталью 12 Х 1 МФ она имеет более высокие прочностные свойства и высокопластична. В сравнении со сталью 1 Х 18 Н 9 Т она имеет следующие преимущества — не содержит никеля, экономно легирована хромом, не склонна к коррозии под напряжением, более теплопроводна, менее дорога. Единственный ее прежний недостаток — плохая свариваемость — в настоящее время преодолен.

Сепараторы-пароперегреватели для турбоустановок энергоблоков АЭС Сепараторы-пароперегреватели (СПП) АЭС с комплектующим оборудованием предназначены для осушки и перегрева пара, поступающего после цилиндра высокого давления турбины, работающей на насыщенном паре.

СПП представляют собой вертикальные аппараты, состоящие из двух частей: сепаратора и пароперегревателя, находящиеся для большинства типов аппаратов в одном корпусе. Пароперегреватели состоят как из одной, так и из двух ступеней перегрева. Сепараторы применяются как жалюзийного типа, так и выполненные на основе высокоскоростных центробежных сепараторов. Сепараторы работают как при опускном, так и при подъемном движении пара. Материал сепараторов - нержавеющая сталь.

Пароперегреватели для АЭС с ВВЭР выполнены в виде набора теплообменных кассет. Кассета представляет собой теплообменник из 37 -ми продольно оребренных труб. Материал теплообменных труб - углеродистая сталь или безникелевая нержавеющая сталь ферритно-мартенситного класса. Греющий пар движется внутри труб, нагреваемый пар - снаружи труб.

Технические показатели СПП-220 СПП-500 -1 СПП-750 СПП-1000 -1 СПП-1000 -В Тип реактора и мощность блока, МВт ВВЭР-440 РБМК-1000 РБМК-1500 ВВЭР-1000 Количество на 4 1 блок 8 8 4 2 Масса, т 110 114 162 152, 5 217 Габариты (диаметр и длина), мм Ø=3440 L=14000 Ø=4170 L=9050 Ø=4000 L=13490 Ø=4070 L=13800 Ø=4875 L=17200 Ст. 20 08 Х 18 Н 10 Т Ст. 22 к 08 Х 14 МФ 2 2 1 1 1 Материал: корпуса труб Количество ступеней перегрева 4 126, 7 Ø=3488 L=14340 Ст. 22 к 08 Х 14 МФ 2

По сепараторам-пароперегревателям АЭС с ВВЭР-1000 предлагается модернизация по двум направлениям: 1) СПП-1000 находящиеся в эксплуатации длительное время, модернизируются путем: - замены сепаратора с углеродистыми блоками на сепараторы с нержавеющими блоками; - установки выравнивающего устройства во входную камеру; - замены углеродистых теплообменных кассет на нержавеющие с обваркой труб в трубной доске; - установки перед СПП системы пленочной сепарации, по аналогии с блоками 5 и 6 АЭС «Козлодуй» в Болгарии и блока 2 Запорожской АЭС. 1) 2) СПП-1000, находящиеся в эксплуатации короткое время и не имеющие эрозионно-коррозионных повреждений предлагается не модернизировать, но перед ними установить центробежные сепараторы, на весь расход пара. Подобная модернизация проведена на Ростовской АЭС блок 1. Провести замену медноникелевых теплообменных труб в конденсаторах турбин на нержавеющие или титановые, с обваркой их в трубных досках.

Редукционные установки ПТУ Кроме нормального эксплуатационного режима АЭС существуют переходные и аварийные режимы. В таких режимах возникает необходимость изменения тракта движения пара, например, минуя турбину. Однако при этом необходим сброс давления пара от начального до давления того агрегата, в который сбрасывается пар (конденсатор основной, конденсатор технологический, деаэратор), или до атмосферного при сбросе в атмосферу. Дросселирование свежего пара применяется также как резервное для питания отдельных элементов станции, нормально использующих отборный пар турбины, в частности для коллектора пара собственных нужд (СН), из которого снабжаются паром установки спецводоочисток (СВО), пароэжекторная машина и другие вспомогательные системы АЭС. Для целей дросселирования применяют специальные редукционные установки (РУ), действующие периодически. При быстром включении — 15 с и даже 2 — 4 с вместо 30 с для обычных установок — их называют быстродействующими редукционными установками (БРУ). Место сброса пара обозначается соответствующей буквой, например БРУ-К, БРУ-СН, БРУ-А.

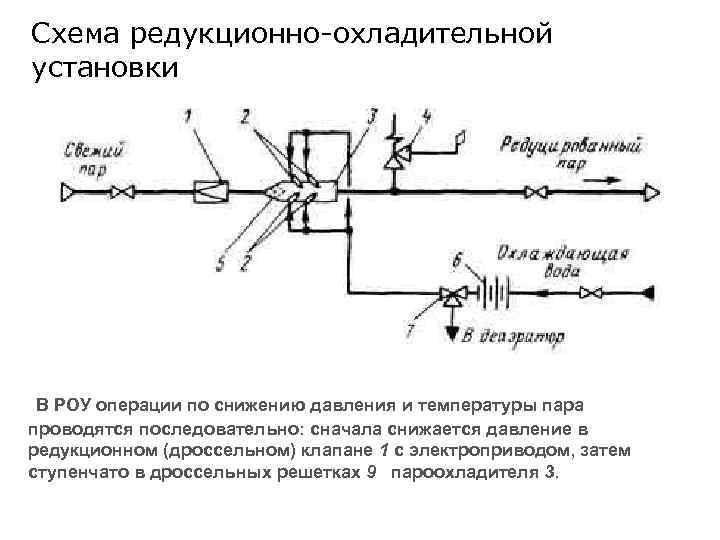

Схема редукционно-охладительной установки В РОУ операции по снижению давления и температуры пара проводятся последовательно: сначала снижается давление в редукционном (дроссельном) клапане 1 с электроприводом, затем ступенчато в дроссельных решетках 9 пароохладителя 3.

После снижения давления в пар через форсунки 2 пароохладителя впрыскивается холодный конденсат (от КН 11) для охлаждения пара до необходимой температуры. Окончательно параметры пара устанавливаются на некотором расстоянии после пароохладителя 3, поэтому импульс для воздействия на дроссельный клапан 1 и на клапан 7, регулирующий подачу конденсата на впрыск, берется в точке 8 на расстоянии 8 — 10 м после пароохладителя 3. В связи с большим перепадом давления между водой и паром, прошедшим первоначальное дросселирование в клапане 1, применяется следующая схема подачи воды на впрыск: через дроссельное устройство 6 (набор дроссельных шайб) проходит одно и то же количество воды при всех нагрузках; благодаря этому перепад давления постоянен и перед регулирующим клапаном 7 всегда поддерживается одно и тоже давление (на 1. 0 -1. 5 Мпа) выше чем в пароохладителе Внутри клапана поток разветвляется — большая часть воды поступает на впрыск, а остаток сливается в деаэратор. Вода между сливом и впрыском распределяется клапаном, уменьшающим один из проходов и увеличивающим другой; он называется клапаном постоянного расхода. Чтобы давление в трубопроводе низкого давления не превышало принятого, за пароохладителем после места отбора импульса устанавливают предохранительный клапан 4. Привод редукционного клапана 1, регулирующего клапана впрыска 7 и быстро включающегося запорного вентиля 5 на линии впрыска, позволяет осуществлять не только дистанционное, но в случае необходимости и ручное управление. В БРОУ вместо обычных электро- или гидроприводов применяют БРУ

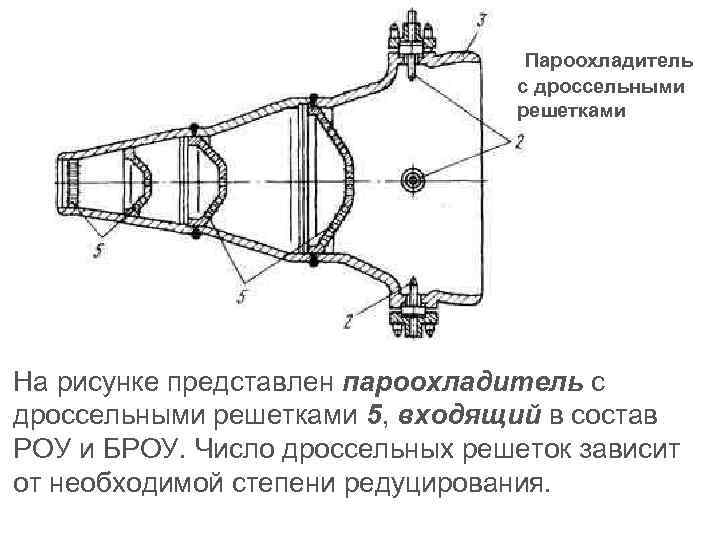

Пароохладитель с дроссельными решетками На рисунке представлен пароохладитель с дроссельными решетками 5, входящий в состав РОУ и БРОУ. Число дроссельных решеток зависит от необходимой степени редуцирования.

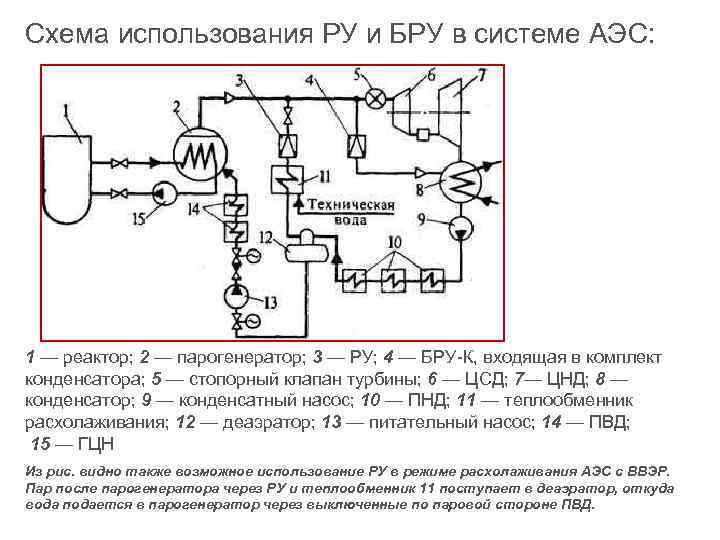

Схема использования РУ и БРУ в системе АЭС: 1 — реактор; 2 — парогенератор; 3 — РУ; 4 — БРУ-К, входящая в комплект конденсатора; 5 — стопорный клапан турбины; 6 — ЦСД; 7— ЦНД; 8 — конденсатор; 9 — конденсатный насос; 10 — ПНД; 11 — теплообменник расхолаживания; 12 — деаэратор; 13 — питательный насос; 14 — ПВД; 15 — ГЦН Из рис. видно также возможное использование РУ в режиме расхолаживания АЭС с ВВЭР. Пар после парогенератора через РУ и теплообменник 11 поступает в деаэратор, откуда вода подается в парогенератор через выключенные по паровой стороне ПВД.

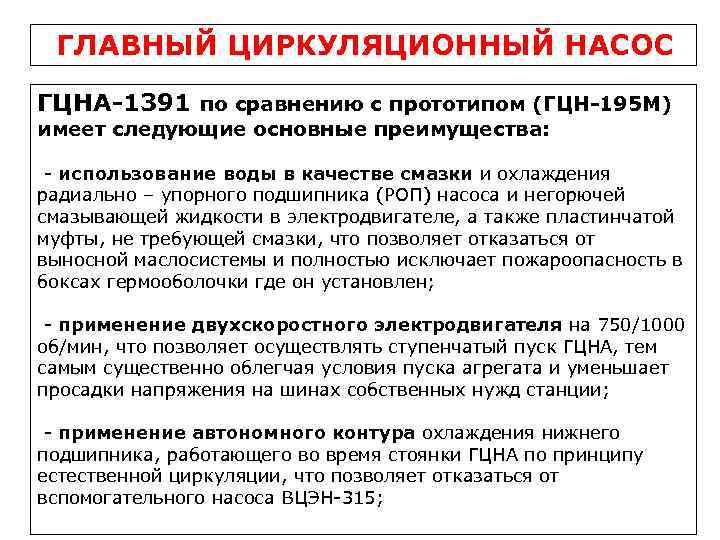

ГЛАВНЫЙ ЦИРКУЛЯЦИОННЫЙ НАСОС ГЦНА-1391 по сравнению с прототипом (ГЦН-195 М) имеет следующие основные преимущества: - использование воды в качестве смазки и охлаждения радиально – упорного подшипника (РОП) насоса и негорючей смазывающей жидкости в электродвигателе, а также пластинчатой муфты, не требующей смазки, что позволяет отказаться от выносной маслосистемы и полностью исключает пожароопасность в боксах гермооболочки где он установлен; - применение двухскоростного электродвигателя на 750/1000 об/мин, что позволяет осуществлять ступенчатый пуск ГЦНА, тем самым существенно облегчая условия пуска агрегата и уменьшает просадки напряжения на шинах собственных нужд станции; - применение автономного контура охлаждения нижнего подшипника, работающего во время стоянки ГЦНА по принципу естественной циркуляции, что позволяет отказаться от вспомогательного насоса ВЦЭН-315;

ГЛАВНЫЙ ЦИРКУЛЯЦИОННЫЙ НАСОС - уменьшение количества необходимых защит и блокировок, достигнутое за счет применения вышеперечисленных технических решений, что повышает эксплуатационную надежность агрегата; - в конструкции ГЦНА-1391 применен сферический штампо -сварной корпус (улитка), более надежный, чем цельнолитой корпус ГЦН-195 М; - модернизированная компоновка обвязки ГЦНА (трубопроводов, фланцев, площадок обслуживания, теплообменников АК, БУ и РОП) и отсутствие ВЦЭН резко упрощают проведение ремонта и технического обслуживания ГЦНА; - Обеспечена стойкость уплотнения в течение 24 часов в условиях полного обесточивания без подачи уплотняющей воды при номинальных параметрах первого контура.

Д4_КПС_32_50.ppt