Прикладная_механика_2.ppt

- Количество слайдов: 70

Прикладная механика Лектор: Резников Станислав Сергеевич

Прикладная механика Лектор: Резников Станислав Сергеевич

l l Взаимозаменяемость - принцип производства, при котором обеспечивается возможность сборки или замены при ремонте составных частей изделия. При этом показатели качества функционирования всей партии изделий лежат в заданных пределах. Другими словами взаимозаменяемость - это свойство независимо изготовленных деталей и сборочных единиц машин (приборов) обеспечивать возможность бесподгоночной сборки сопрягаемых деталей в сборочную единицу, а сборочных единиц - в изделия.

l l Взаимозаменяемость - принцип производства, при котором обеспечивается возможность сборки или замены при ремонте составных частей изделия. При этом показатели качества функционирования всей партии изделий лежат в заданных пределах. Другими словами взаимозаменяемость - это свойство независимо изготовленных деталей и сборочных единиц машин (приборов) обеспечивать возможность бесподгоночной сборки сопрягаемых деталей в сборочную единицу, а сборочных единиц - в изделия.

l Другими словами взаимозаменяемость это свойство независимо изготовленных деталей и сборочных единиц машин (приборов) обеспечивать возможность бесподгоночной сборки сопрягаемых деталей в сборочную единицу, а сборочных единиц - в изделия.

l Другими словами взаимозаменяемость это свойство независимо изготовленных деталей и сборочных единиц машин (приборов) обеспечивать возможность бесподгоночной сборки сопрягаемых деталей в сборочную единицу, а сборочных единиц - в изделия.

Виды взаимозаменяемости 1. Полная взаимозаменяемость. l Взаимозаменяемость, при которой составные части изделия (детали, узлы, агрегаты) изготавливаются независимо, и при этом обеспечивают 100% сборку или замену при ремонте без дополнительных операций подбора, обработки, регулирования и выполняют свои функции с заданными техническими условиями. Пример: резьбовые детали (болты, винты), подшипники качения (по соединительным размерам). l 4

Виды взаимозаменяемости 1. Полная взаимозаменяемость. l Взаимозаменяемость, при которой составные части изделия (детали, узлы, агрегаты) изготавливаются независимо, и при этом обеспечивают 100% сборку или замену при ремонте без дополнительных операций подбора, обработки, регулирования и выполняют свои функции с заданными техническими условиями. Пример: резьбовые детали (болты, винты), подшипники качения (по соединительным размерам). l 4

Виды взаимозаменяемости l l 2. Неполная взаимозаменяемость. Чтобы обеспечить сборку или замену при ремонте, необходимо применять дополнительные конструктивно -технологические мероприятия. Неполная взаимозаменяемость обуславливается экономической целесообразностью, так как полная взаимозаменяемость подразумевает изготовление детали с достаточно высокой точностью, то себестоимость изготовления сборки в определённых условиях существенно повышается и становится невыгодным. 5

Виды взаимозаменяемости l l 2. Неполная взаимозаменяемость. Чтобы обеспечить сборку или замену при ремонте, необходимо применять дополнительные конструктивно -технологические мероприятия. Неполная взаимозаменяемость обуславливается экономической целесообразностью, так как полная взаимозаменяемость подразумевает изготовление детали с достаточно высокой точностью, то себестоимость изготовления сборки в определённых условиях существенно повышается и становится невыгодным. 5

Виды взаимозаменяемости Неполная взаимозаменяемость может обеспечиваться следующими способами: 1) Селективная сборка. Применяется при массовом производстве высокой точности (тела качения). Все детали измеряются и сортируются по группам размеров. Взаимозаменяемость внутри одной группы. Пример: цилиндр-поршень (3 группы: А, Б, В). 2) Сборка по формуляру (паспорту). Деталь изготовляется и измеряется и по этому размеру изготавливается «ответная» (сопрягаемая) деталь. Применяется для малого объёма производства. 3) Подборка по месту. Конструктивным мероприятием часто является применение в конструкции деталей-компенсаторов. В качестве компенсаторов чаще всего используются металлические прокладки разной толщины и при сборке осуществляется процесс регулирования. l 6

Виды взаимозаменяемости Неполная взаимозаменяемость может обеспечиваться следующими способами: 1) Селективная сборка. Применяется при массовом производстве высокой точности (тела качения). Все детали измеряются и сортируются по группам размеров. Взаимозаменяемость внутри одной группы. Пример: цилиндр-поршень (3 группы: А, Б, В). 2) Сборка по формуляру (паспорту). Деталь изготовляется и измеряется и по этому размеру изготавливается «ответная» (сопрягаемая) деталь. Применяется для малого объёма производства. 3) Подборка по месту. Конструктивным мероприятием часто является применение в конструкции деталей-компенсаторов. В качестве компенсаторов чаще всего используются металлические прокладки разной толщины и при сборке осуществляется процесс регулирования. l 6

Виды взаимозаменяемости l Процесс сборки (при неполной взаимозаменяемости) состоит из следующих этапов: 1) сборка изделия. 2) измерение замыкающего размера (зазора). а) зазор больше установленного. б) зазор меньше установленного. 3) разборка, установка дополнительной 3) убирают прокладку. прокладки (компенсатора) из набора 4) сборка и сдача в (определяется расчётом). эксплуатацию. 4) сборка и сдача в эксплуатацию. 7

Виды взаимозаменяемости l Процесс сборки (при неполной взаимозаменяемости) состоит из следующих этапов: 1) сборка изделия. 2) измерение замыкающего размера (зазора). а) зазор больше установленного. б) зазор меньше установленного. 3) разборка, установка дополнительной 3) убирают прокладку. прокладки (компенсатора) из набора 4) сборка и сдача в (определяется расчётом). эксплуатацию. 4) сборка и сдача в эксплуатацию. 7

Виды взаимозаменяемости l l Внешняя взаимозаменяемость - это взаимозаменяемость покупных и кооперирующих изделий и сборочных единиц осуществляется по эксплуатационным показателям, по размерам и форме присоединительных поверхностей. Например, в подшипниках качения внешнюю взаимозаменяемость обеспечивают по наружному диаметру наружного кольца и внутреннему диаметру внутреннего кольца, а также по точности вращения (подбор электродвигателя по N, nоб, dвала). Внутренняя взаимозаменяемость - это взаимозаменяемость деталей, сборочных единиц входящих в изделие. Например, в подшипнике качения внутреннюю групповую взаимозаменяемость имеют тела качения и кольца. 8

Виды взаимозаменяемости l l Внешняя взаимозаменяемость - это взаимозаменяемость покупных и кооперирующих изделий и сборочных единиц осуществляется по эксплуатационным показателям, по размерам и форме присоединительных поверхностей. Например, в подшипниках качения внешнюю взаимозаменяемость обеспечивают по наружному диаметру наружного кольца и внутреннему диаметру внутреннего кольца, а также по точности вращения (подбор электродвигателя по N, nоб, dвала). Внутренняя взаимозаменяемость - это взаимозаменяемость деталей, сборочных единиц входящих в изделие. Например, в подшипнике качения внутреннюю групповую взаимозаменяемость имеют тела качения и кольца. 8

Размер – это числовое значение величины (параметр, длина и т. п. ) в выбранных единицах измерения.

Размер – это числовое значение величины (параметр, длина и т. п. ) в выбранных единицах измерения.

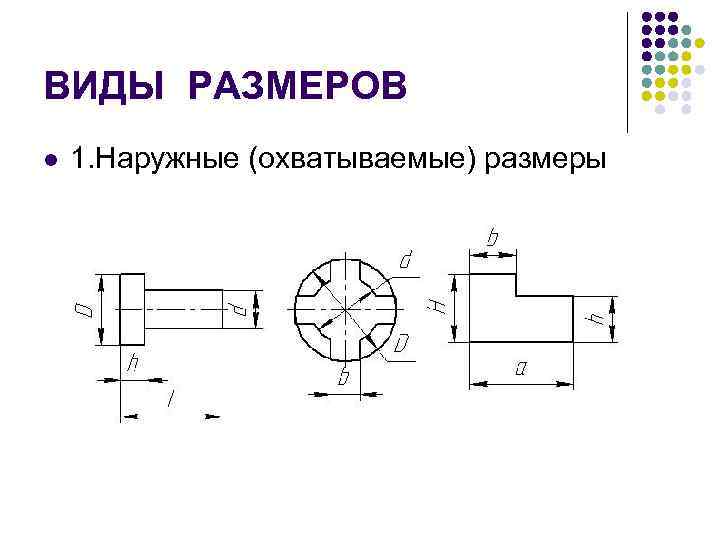

ВИДЫ РАЗМЕРОВ l 1. Наружные (охватываемые) размеры

ВИДЫ РАЗМЕРОВ l 1. Наружные (охватываемые) размеры

l Наружные (охватываемые) размеры – это диаметр вала, ширина выступа или буртика, габаритные размеры и т. п. Эти размеры определяют наружные поверхности или элементы, которые охватываются деталью с отверстием или контрольно-измерительным инструментом, или при обработке которых (например обточке вала, фрезеровании выступа) размер уменьшается 11

l Наружные (охватываемые) размеры – это диаметр вала, ширина выступа или буртика, габаритные размеры и т. п. Эти размеры определяют наружные поверхности или элементы, которые охватываются деталью с отверстием или контрольно-измерительным инструментом, или при обработке которых (например обточке вала, фрезеровании выступа) размер уменьшается 11

ВИДЫ РАЗМЕРОВ l 2. Внутренние (охватывающие) размеры

ВИДЫ РАЗМЕРОВ l 2. Внутренние (охватывающие) размеры

l Внутренние (охватывающие) размеры – это диаметр отверстия, ширина паза, ширина канавки и т. п. Эти размеры определяют внутренние поверхности или элементы, которые сами охватывают противоположную деталь – вал или контрольно-измерительный инструмент, или при обработке которых (например расточке отверстия, фрезеровании паза) размер увеличивается. 13

l Внутренние (охватывающие) размеры – это диаметр отверстия, ширина паза, ширина канавки и т. п. Эти размеры определяют внутренние поверхности или элементы, которые сами охватывают противоположную деталь – вал или контрольно-измерительный инструмент, или при обработке которых (например расточке отверстия, фрезеровании паза) размер увеличивается. 13

ВИДЫ РАЗМЕРОВ l 3. Ступенчатые размеры

ВИДЫ РАЗМЕРОВ l 3. Ступенчатые размеры

Виды размеров деталей l Ступенчатые размеры – это глубина отверстия, паза, высота уступа и т. п. , которые нельзя отнести ни к наружным, ни к внутренним размерам. При обработке одной поверхности, определяющей ступенчатый размер этот размер увеличивается, а при обработке другой поверхности – уменьшается. 15

Виды размеров деталей l Ступенчатые размеры – это глубина отверстия, паза, высота уступа и т. п. , которые нельзя отнести ни к наружным, ни к внутренним размерам. При обработке одной поверхности, определяющей ступенчатый размер этот размер увеличивается, а при обработке другой поверхности – уменьшается. 15

Виды размеров деталей Гладкая цилиндрическая наружная поверхность называется ВАЛОМ, а внутренняя – ОТВЕРСТИЕМ. Соответствующие этим поверхностям размеры называются и обозначаются диаметр или размер вала d и диаметр или размер отверстия D. Термины «вал» и «отверстие» применимы не только к цилиндрическим, но и к другим наружным и внутренним поверхностям или элементам, например плоским. 16

Виды размеров деталей Гладкая цилиндрическая наружная поверхность называется ВАЛОМ, а внутренняя – ОТВЕРСТИЕМ. Соответствующие этим поверхностям размеры называются и обозначаются диаметр или размер вала d и диаметр или размер отверстия D. Термины «вал» и «отверстие» применимы не только к цилиндрическим, но и к другим наружным и внутренним поверхностям или элементам, например плоским. 16

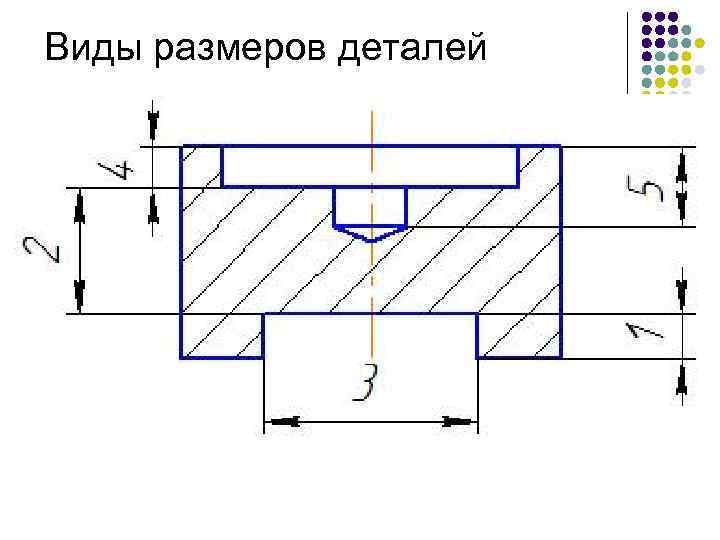

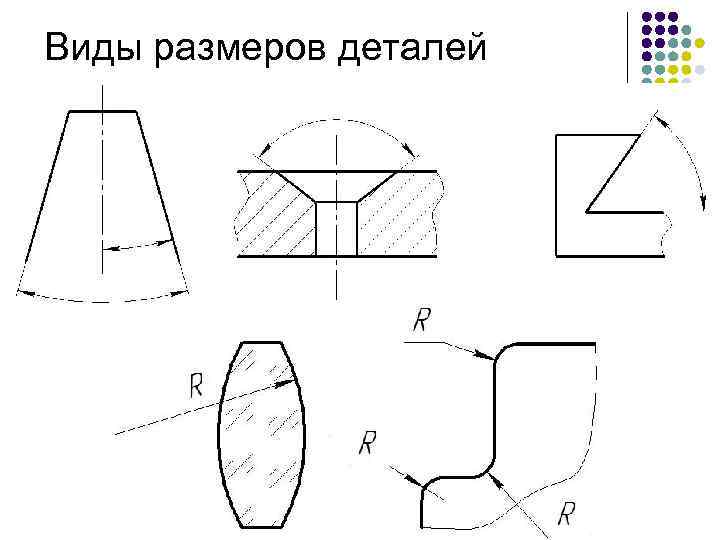

Виды размеров деталей 17

Виды размеров деталей 17

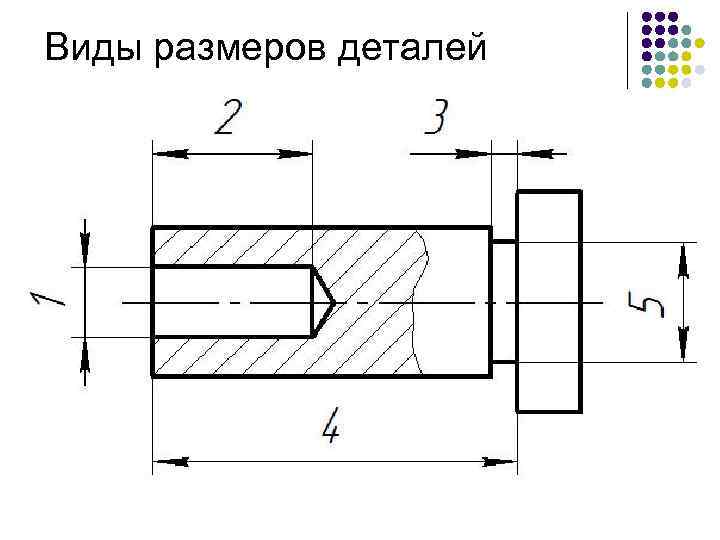

Виды размеров деталей 18

Виды размеров деталей 18

Виды размеров деталей Различают также другие виды размеров: l Угловые размеры; l Радиусные размеры; l Размеры, определяющие положение осей, в частности осей отверстий, которые могут наноситься на чертежах не только в прямоугольных системах координат, но и в полярных системах координат. l Размеры сложных криволинейных поверхностей; l Прочие размеры (длина резьбовой части детали, участки различной шероховатости поверхности, покрытия, термообработки и т. п. ). 19

Виды размеров деталей Различают также другие виды размеров: l Угловые размеры; l Радиусные размеры; l Размеры, определяющие положение осей, в частности осей отверстий, которые могут наноситься на чертежах не только в прямоугольных системах координат, но и в полярных системах координат. l Размеры сложных криволинейных поверхностей; l Прочие размеры (длина резьбовой части детали, участки различной шероховатости поверхности, покрытия, термообработки и т. п. ). 19

Виды размеров деталей 20

Виды размеров деталей 20

ВИДЫ РАЗМЕРОВ l l l 1. Номинальный 2. Действительный 3. Предельный

ВИДЫ РАЗМЕРОВ l l l 1. Номинальный 2. Действительный 3. Предельный

l Номинальный размер (D, d, L и др. ) – это размер, относительно которого определяются отклонения и который указывается на чертеже детали. Его значение определяется с учетом функционального назначения детали путем расчета на прочность, жесткость и т. п. , либо выбирается исходя из конструктивных или технологических соображений.

l Номинальный размер (D, d, L и др. ) – это размер, относительно которого определяются отклонения и который указывается на чертеже детали. Его значение определяется с учетом функционального назначения детали путем расчета на прочность, жесткость и т. п. , либо выбирается исходя из конструктивных или технологических соображений.

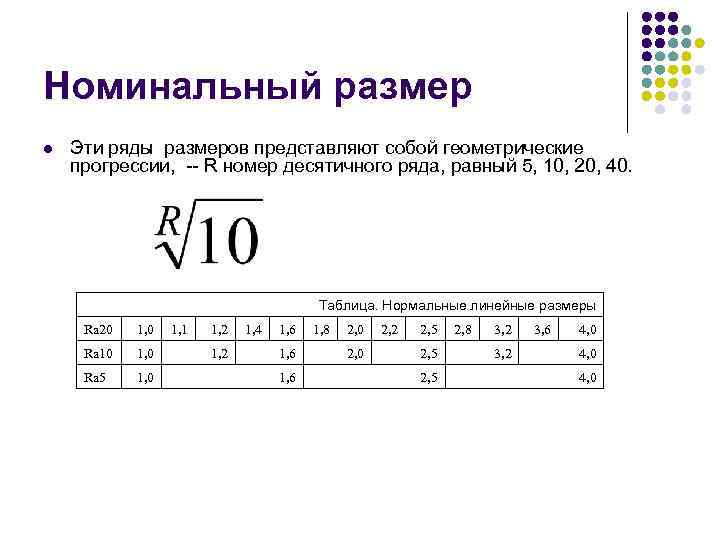

Номинальный размер l Эти ряды размеров представляют собой геометрические прогрессии, -- R номер десятичного ряда, равный 5, 10, 20, 40. Таблица. Нормальные линейные размеры Ra 20 1, 0 Ra 10 1, 0 Ra 5 1, 0 1, 1 1, 2 1, 4 1, 6 1, 8 2, 0 2, 2 2, 5 2, 8 3, 2 3, 6 4, 0

Номинальный размер l Эти ряды размеров представляют собой геометрические прогрессии, -- R номер десятичного ряда, равный 5, 10, 20, 40. Таблица. Нормальные линейные размеры Ra 20 1, 0 Ra 10 1, 0 Ra 5 1, 0 1, 1 1, 2 1, 4 1, 6 1, 8 2, 0 2, 2 2, 5 2, 8 3, 2 3, 6 4, 0

l l Действительный размер – размер элемента, установленный измерением с допустимой погрешностью Предельные размеры – два предельно допустимых размеры элемента, между которыми должен находиться действительный размер.

l l Действительный размер – размер элемента, установленный измерением с допустимой погрешностью Предельные размеры – два предельно допустимых размеры элемента, между которыми должен находиться действительный размер.

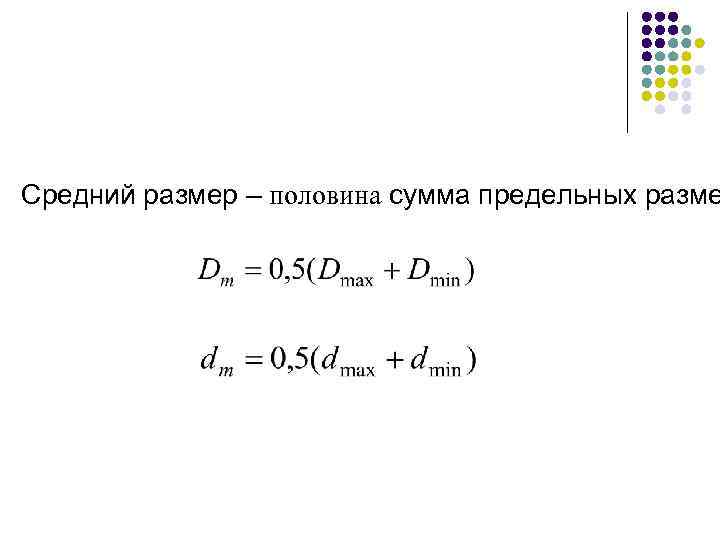

Средний размер – половина сумма предельных разме

Средний размер – половина сумма предельных разме

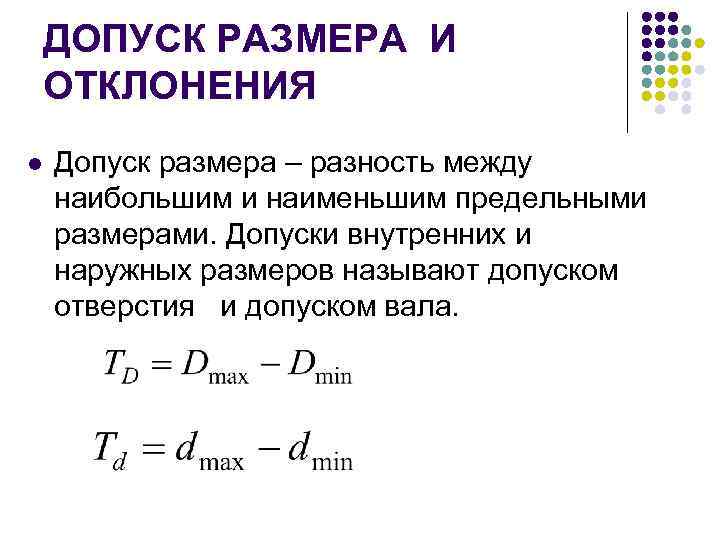

ДОПУСК РАЗМЕРА И ОТКЛОНЕНИЯ l Допуск размера – разность между наибольшим и наименьшим предельными размерами. Допуски внутренних и наружных размеров называют допуском отверстия и допуском вала.

ДОПУСК РАЗМЕРА И ОТКЛОНЕНИЯ l Допуск размера – разность между наибольшим и наименьшим предельными размерами. Допуски внутренних и наружных размеров называют допуском отверстия и допуском вала.

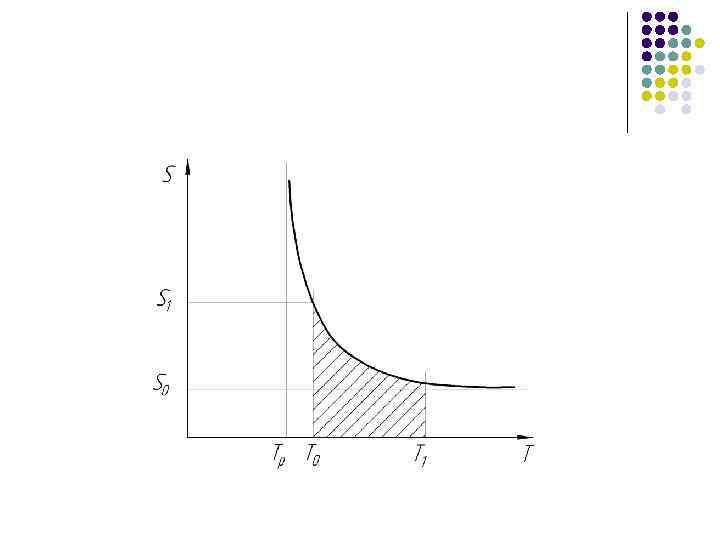

l Совокупность допусков, соответствующих одинаковой степени точности обработки детали для всех номинальных размеров называется квалитетом ( классом или степенью точности)

l Совокупность допусков, соответствующих одинаковой степени точности обработки детали для всех номинальных размеров называется квалитетом ( классом или степенью точности)

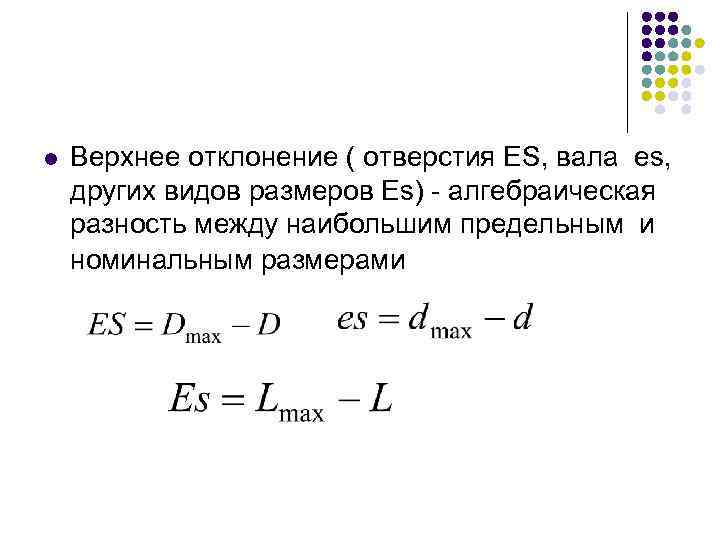

l Верхнее отклонение ( отверстия ES, вала es, других видов размеров Es) - алгебраическая разность между наибольшим предельным и номинальным размерами

l Верхнее отклонение ( отверстия ES, вала es, других видов размеров Es) - алгебраическая разность между наибольшим предельным и номинальным размерами

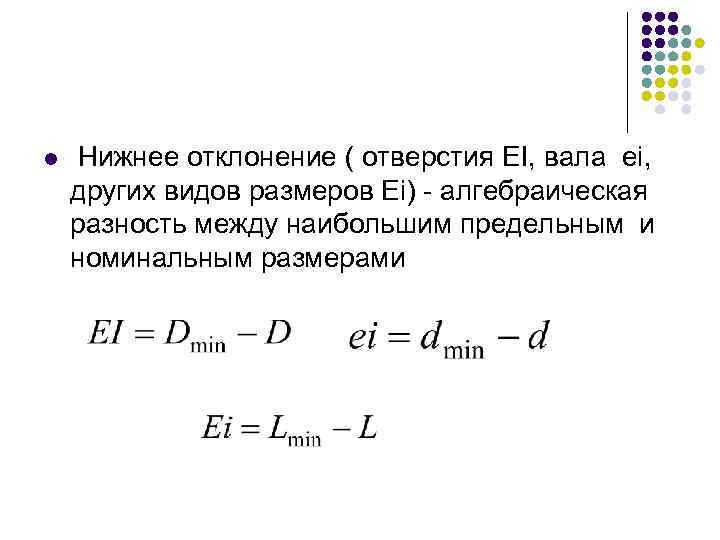

l Нижнее отклонение ( отверстия EI, вала ei, других видов размеров Ei) - алгебраическая разность между наибольшим предельным и номинальным размерами

l Нижнее отклонение ( отверстия EI, вала ei, других видов размеров Ei) - алгебраическая разность между наибольшим предельным и номинальным размерами

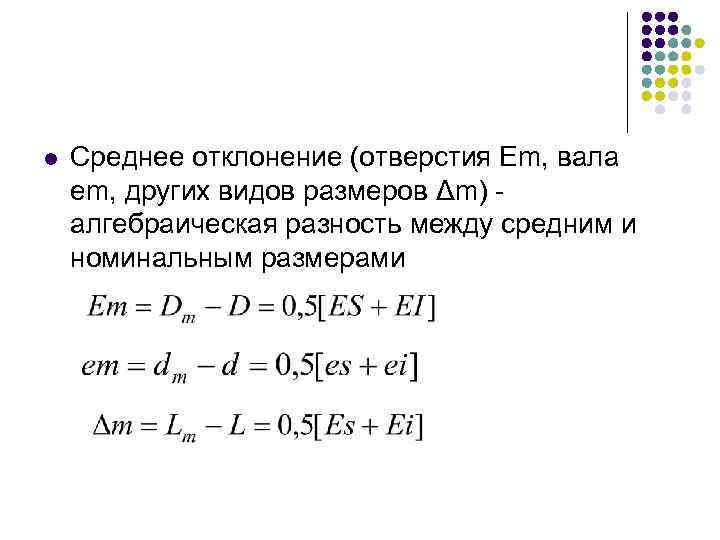

l Среднее отклонение (отверстия Em, вала em, других видов размеров Δm) алгебраическая разность между средним и номинальным размерами

l Среднее отклонение (отверстия Em, вала em, других видов размеров Δm) алгебраическая разность между средним и номинальным размерами

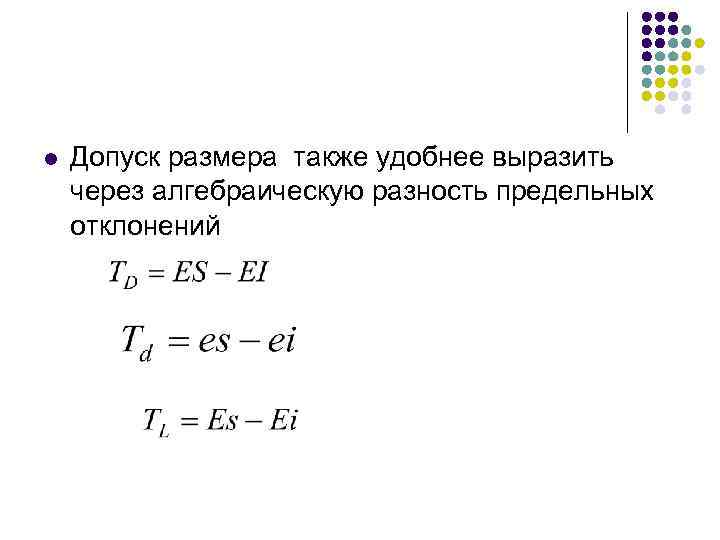

l Допуск размера также удобнее выразить через алгебраическую разность предельных отклонений

l Допуск размера также удобнее выразить через алгебраическую разность предельных отклонений

ГРАФИЧЕСКОЕ ИЗОБРАЖЕНИЕ ДОПУСКОВ И ПОСАДОК

ГРАФИЧЕСКОЕ ИЗОБРАЖЕНИЕ ДОПУСКОВ И ПОСАДОК

ГРАФИЧЕСКОЕ ИЗОБРАЖЕНИЕ ДОПУСКОВ И ПОСАДОК

ГРАФИЧЕСКОЕ ИЗОБРАЖЕНИЕ ДОПУСКОВ И ПОСАДОК

СОЕДИНЕНИЯ И ПОСАДКИ

СОЕДИНЕНИЯ И ПОСАДКИ

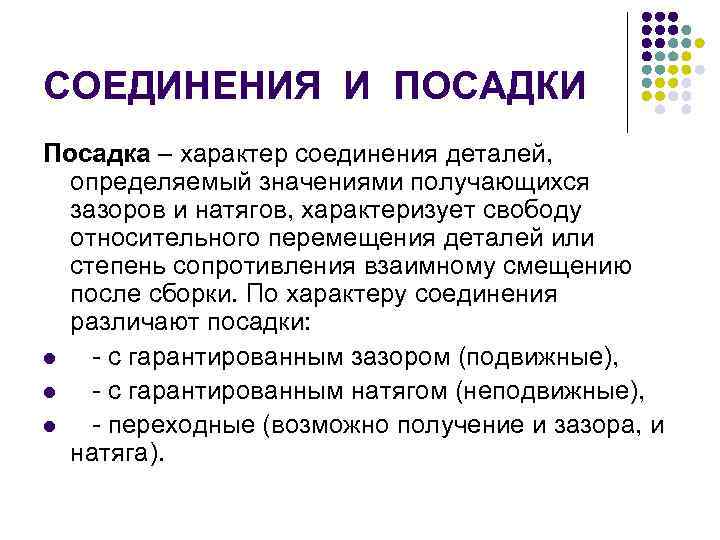

СОЕДИНЕНИЯ И ПОСАДКИ Посадка – характер соединения деталей, определяемый значениями получающихся зазоров и натягов, характеризует свободу относительного перемещения деталей или степень сопротивления взаимному смещению после сборки. По характеру соединения различают посадки: l - с гарантированным зазором (подвижные), l - с гарантированным натягом (неподвижные), l - переходные (возможно получение и зазора, и натяга).

СОЕДИНЕНИЯ И ПОСАДКИ Посадка – характер соединения деталей, определяемый значениями получающихся зазоров и натягов, характеризует свободу относительного перемещения деталей или степень сопротивления взаимному смещению после сборки. По характеру соединения различают посадки: l - с гарантированным зазором (подвижные), l - с гарантированным натягом (неподвижные), l - переходные (возможно получение и зазора, и натяга).

СОЕДИНЕНИЯ И ПОСАДКИ Наименьший зазор Smin – положительная разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала или между нижним отклонением отверстия и верхним отклонением в

СОЕДИНЕНИЯ И ПОСАДКИ Наименьший зазор Smin – положительная разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала или между нижним отклонением отверстия и верхним отклонением в

СОЕДИНЕНИЯ И ПОСАДКИ Наибольший зазор Smax – положительная разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала или между верхним отклонением отверстия и нижним отклонением вала

СОЕДИНЕНИЯ И ПОСАДКИ Наибольший зазор Smax – положительная разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала или между верхним отклонением отверстия и нижним отклонением вала

СОЕДИНЕНИЯ И ПОСАДКИ Средний зазор Sm – положительная разность между средним предельным размером отверстия и средним предельным размером вала или между средними отклонениями отверстия и вала

СОЕДИНЕНИЯ И ПОСАДКИ Средний зазор Sm – положительная разность между средним предельным размером отверстия и средним предельным размером вала или между средними отклонениями отверстия и вала

СОЕДИНЕНИЯ И ПОСАДКИ Допуск зазора TS (допуск посадки) - разность предельных размеров зазора

СОЕДИНЕНИЯ И ПОСАДКИ Допуск зазора TS (допуск посадки) - разность предельных размеров зазора

Посадка с натягом

Посадка с натягом

Переходная посадка

Переходная посадка

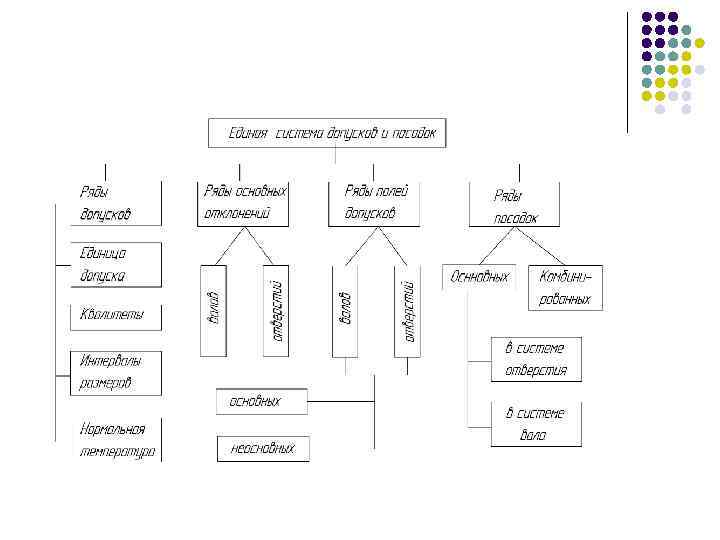

СТРУКТУРА ЕДИНОЙ СИСТЕМЫ ДОПУСКОВ И ПОСАДОК

СТРУКТУРА ЕДИНОЙ СИСТЕМЫ ДОПУСКОВ И ПОСАДОК

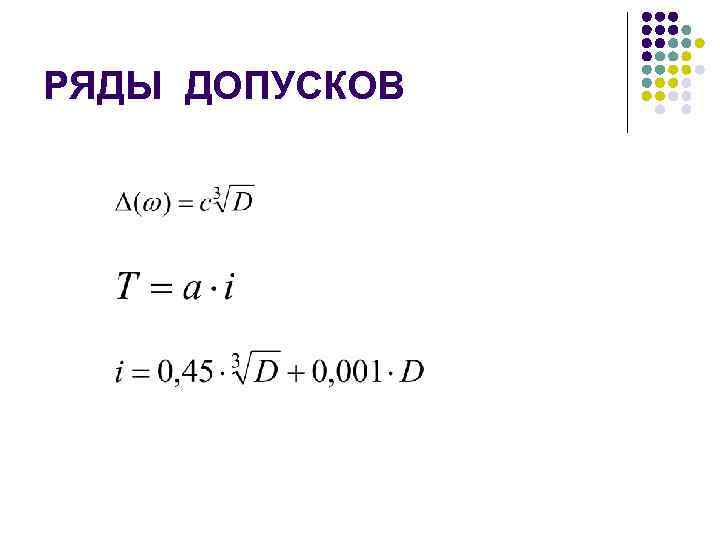

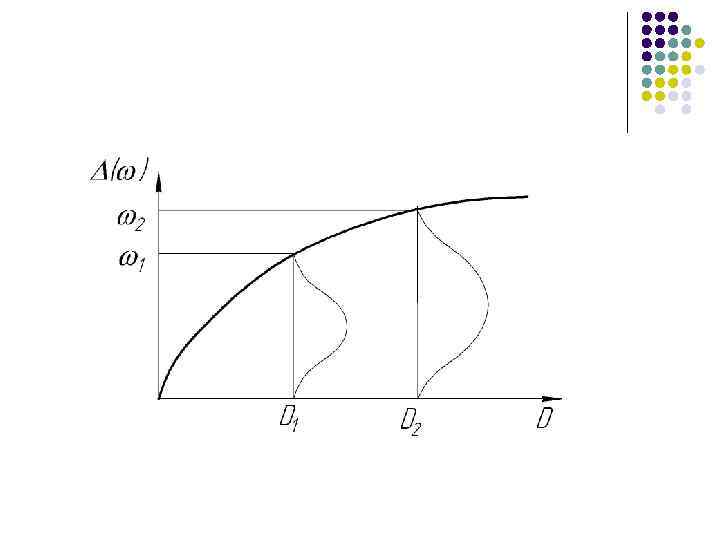

РЯДЫ ДОПУСКОВ

РЯДЫ ДОПУСКОВ

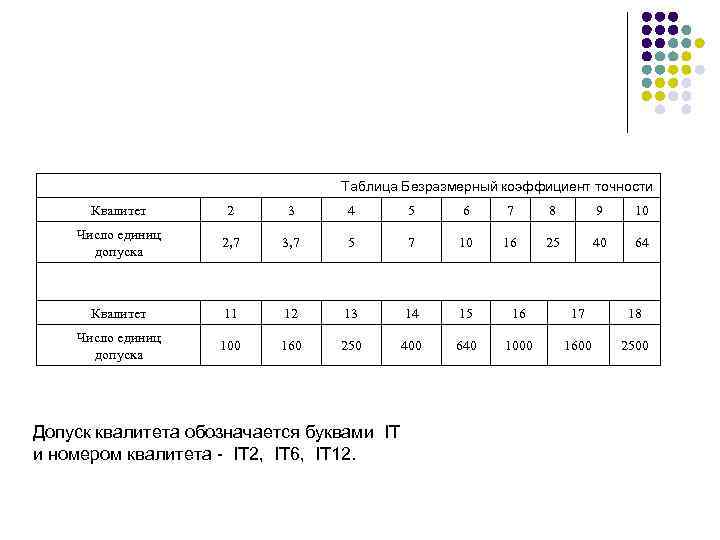

Таблица Безразмерный коэффициент точности Квалитет 2 3 4 5 6 7 8 9 10 Число единиц допуска 2, 7 3, 7 5 7 10 16 25 40 64 Квалитет 11 12 13 14 15 16 17 18 Число единиц допуска 100 160 250 400 640 1000 1600 2500 Допуск квалитета обозначается буквами IT и номером квалитета - IT 2, IT 6, IT 12.

Таблица Безразмерный коэффициент точности Квалитет 2 3 4 5 6 7 8 9 10 Число единиц допуска 2, 7 3, 7 5 7 10 16 25 40 64 Квалитет 11 12 13 14 15 16 17 18 Число единиц допуска 100 160 250 400 640 1000 1600 2500 Допуск квалитета обозначается буквами IT и номером квалитета - IT 2, IT 6, IT 12.

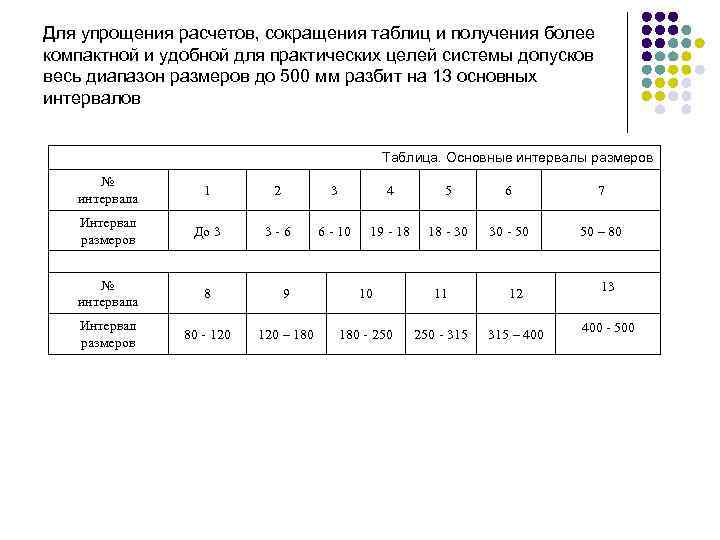

Для упрощения расчетов, сокращения таблиц и получения более компактной и удобной для практических целей системы допусков весь диапазон размеров до 500 мм разбит на 13 основных интервалов Таблица. Основные интервалы размеров № интервала 1 2 3 4 5 6 7 Интервал размеров До 3 3 - 6 6 - 10 19 - 18 18 - 30 30 - 50 50 – 80 № интервала 8 9 10 11 12 Интервал размеров 80 - 120 – 180 - 250 - 315 – 400 13 400 - 500

Для упрощения расчетов, сокращения таблиц и получения более компактной и удобной для практических целей системы допусков весь диапазон размеров до 500 мм разбит на 13 основных интервалов Таблица. Основные интервалы размеров № интервала 1 2 3 4 5 6 7 Интервал размеров До 3 3 - 6 6 - 10 19 - 18 18 - 30 30 - 50 50 – 80 № интервала 8 9 10 11 12 Интервал размеров 80 - 120 – 180 - 250 - 315 – 400 13 400 - 500

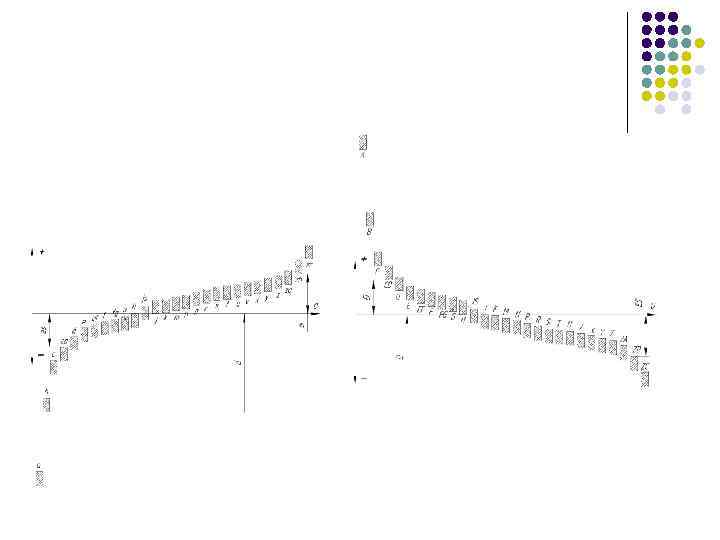

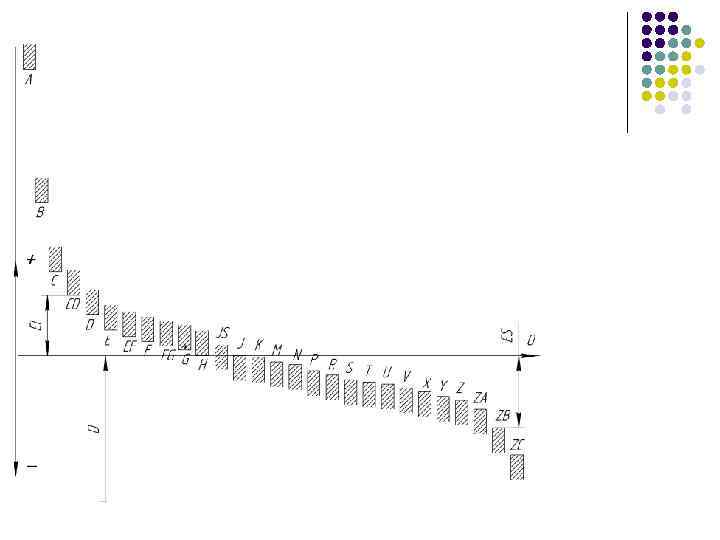

РЯДЫ ОСНОВНЫХ ОТКЛОНЕНИЙ Основное отклонение - ближайшее к нулевой линии одно из двух предельных отклонений (верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии. Основное отклонение отверстия равно по величине и противоположно по знаку основному отклонения вала, обозначенного той же буквой (но строчной): а) EI=-es - для отверстий с основным отклонением от A до H, б) ES=-ei - для отверстий с основными отклонениями от I до ZC. Основные отклонения отверстий и валов симметричны относительно нулевой линии

РЯДЫ ОСНОВНЫХ ОТКЛОНЕНИЙ Основное отклонение - ближайшее к нулевой линии одно из двух предельных отклонений (верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии. Основное отклонение отверстия равно по величине и противоположно по знаку основному отклонения вала, обозначенного той же буквой (но строчной): а) EI=-es - для отверстий с основным отклонением от A до H, б) ES=-ei - для отверстий с основными отклонениями от I до ZC. Основные отклонения отверстий и валов симметричны относительно нулевой линии

Вал h называется основным валом , основное (верхнее) отклонение равно нулю. Отверстие H называется основным отверстием, основное (нижнее) отклонение равно нулю. Основной вал и основное отверстие служат для образования различных посадок.

Вал h называется основным валом , основное (верхнее) отклонение равно нулю. Отверстие H называется основным отверстием, основное (нижнее) отклонение равно нулю. Основной вал и основное отверстие служат для образования различных посадок.

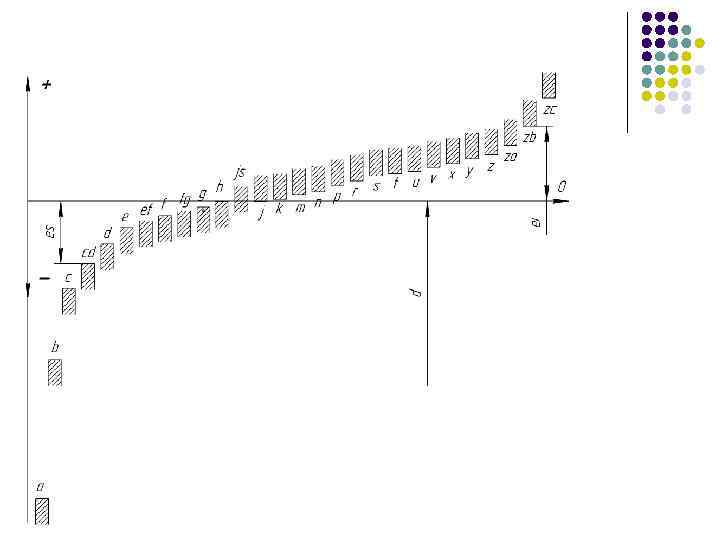

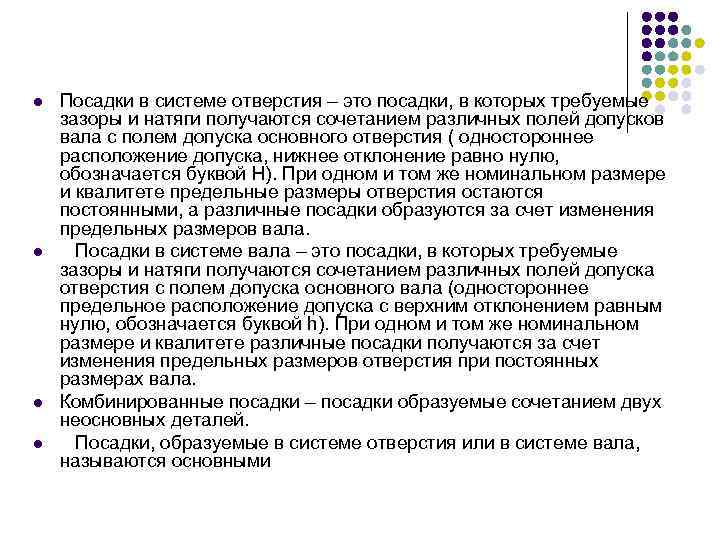

l l Посадки в системе отверстия – это посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков вала с полем допуска основного отверстия ( одностороннее расположение допуска, нижнее отклонение равно нулю, обозначается буквой H). При одном и том же номинальном размере и квалитете предельные размеры отверстия остаются постоянными, а различные посадки образуются за счет изменения предельных размеров вала. Посадки в системе вала – это посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допуска отверстия с полем допуска основного вала (одностороннее предельное расположение допуска с верхним отклонением равным нулю, обозначается буквой h). При одном и том же номинальном размере и квалитете различные посадки получаются за счет изменения предельных размеров отверстия при постоянных размерах вала. Комбинированные посадки – посадки образуемые сочетанием двух неосновных деталей. Посадки, образуемые в системе отверстия или в системе вала, называются основными

l l Посадки в системе отверстия – это посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков вала с полем допуска основного отверстия ( одностороннее расположение допуска, нижнее отклонение равно нулю, обозначается буквой H). При одном и том же номинальном размере и квалитете предельные размеры отверстия остаются постоянными, а различные посадки образуются за счет изменения предельных размеров вала. Посадки в системе вала – это посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допуска отверстия с полем допуска основного вала (одностороннее предельное расположение допуска с верхним отклонением равным нулю, обозначается буквой h). При одном и том же номинальном размере и квалитете различные посадки получаются за счет изменения предельных размеров отверстия при постоянных размерах вала. Комбинированные посадки – посадки образуемые сочетанием двух неосновных деталей. Посадки, образуемые в системе отверстия или в системе вала, называются основными

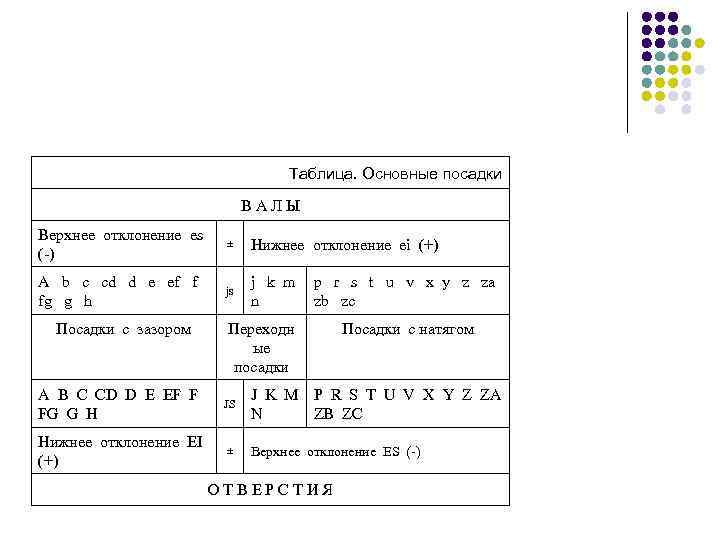

Таблица. Основные посадки В А Л Ы Верхнее отклонение es (-) ± Нижнее отклонение ei (+) A b c cd d e ef f fg g h js j k m p r s t u v x y z za n zb zc Посадки с зазором Переходн ые посадки Посадки с натягом A B C CD D E EF F FG G H JS J K M P R S T U V X Y Z ZA N ZB ZC Нижнее отклонение EI (+) ± Верхнее отклонение ES (-) О Т В Е Р С Т И Я

Таблица. Основные посадки В А Л Ы Верхнее отклонение es (-) ± Нижнее отклонение ei (+) A b c cd d e ef f fg g h js j k m p r s t u v x y z za n zb zc Посадки с зазором Переходн ые посадки Посадки с натягом A B C CD D E EF F FG G H JS J K M P R S T U V X Y Z ZA N ZB ZC Нижнее отклонение EI (+) ± Верхнее отклонение ES (-) О Т В Е Р С Т И Я

НАНЕСЕНИЕ ПРЕДЕЛЬНЫХ ОТКЛОНЕНИЙ РАЗМЕРОВ И ПОСАДОК НА ЧЕРТЕЖЕ

НАНЕСЕНИЕ ПРЕДЕЛЬНЫХ ОТКЛОНЕНИЙ РАЗМЕРОВ И ПОСАДОК НА ЧЕРТЕЖЕ

Предельные отклонения линейных размеров указываются одним из трех способов: l - условными обозначениями полей допусков (массовое и серийное производство изделий, контроль размеров деталей производят калибрами); l - числовыми значениями предельных отклонений (индивидуальное производство, ремонтные работы, изготовление опытных образцов); l - условными обозначениями полей допусков с указанием справа в скобках их числовых значений.

Предельные отклонения линейных размеров указываются одним из трех способов: l - условными обозначениями полей допусков (массовое и серийное производство изделий, контроль размеров деталей производят калибрами); l - числовыми значениями предельных отклонений (индивидуальное производство, ремонтные работы, изготовление опытных образцов); l - условными обозначениями полей допусков с указанием справа в скобках их числовых значений.

Для свободных размеров устанавливают расположение полей допусков: одностороннее предельное (поле допуска основного отверстия H для внутренних поверхностей или основного вала h для наружных поверхностей) или симметричное относительно нулевой линии (поле допуска IS или js, ступенчатые размеры, радиусы закруглений, фаски, межцентровые, от края детали до оси и др. ), и назначают по квалитетам 12 – 14 в приборостроении, в машиностроении по квалитетам 12 – 18.

Для свободных размеров устанавливают расположение полей допусков: одностороннее предельное (поле допуска основного отверстия H для внутренних поверхностей или основного вала h для наружных поверхностей) или симметричное относительно нулевой линии (поле допуска IS или js, ступенчатые размеры, радиусы закруглений, фаски, межцентровые, от края детали до оси и др. ), и назначают по квалитетам 12 – 14 в приборостроении, в машиностроении по квалитетам 12 – 18.

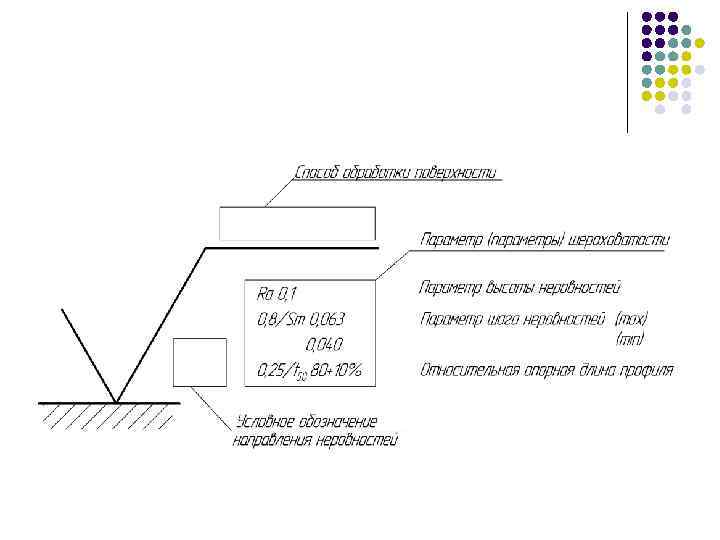

ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ l Шероховатость поверхности – это совокупностей неровностей поверхности с относительно малыми шагами, выделенная с помощью базовой линии. Неровности рассматриваются и оцениваются не на всей поверхности, а на определенной длине, называемой базовой.

ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ l Шероховатость поверхности – это совокупностей неровностей поверхности с относительно малыми шагами, выделенная с помощью базовой линии. Неровности рассматриваются и оцениваются не на всей поверхности, а на определенной длине, называемой базовой.

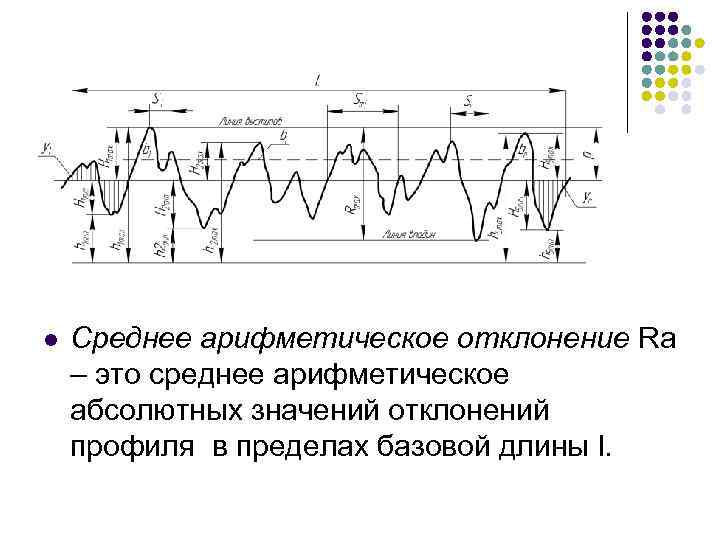

l Среднее арифметическое отклонение Ra – это среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины l.

l Среднее арифметическое отклонение Ra – это среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины l.

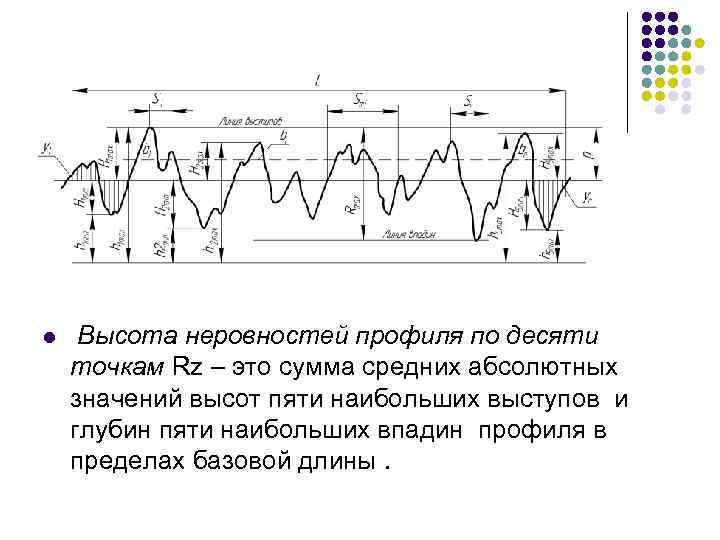

l Высота неровностей профиля по десяти точкам Rz – это сумма средних абсолютных значений высот пяти наибольших выступов и глубин пяти наибольших впадин профиля в пределах базовой длины.

l Высота неровностей профиля по десяти точкам Rz – это сумма средних абсолютных значений высот пяти наибольших выступов и глубин пяти наибольших впадин профиля в пределах базовой длины.

l Наибольшая высота неровностей профиля Rmax- расстояние между линией выступов и линией впадин профиля в пределах базовой длины.

l Наибольшая высота неровностей профиля Rmax- расстояние между линией выступов и линией впадин профиля в пределах базовой длины.

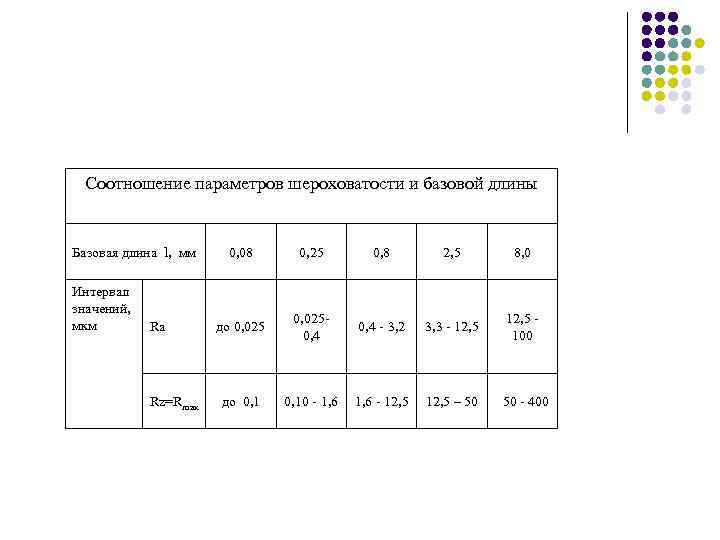

Соотношение параметров шероховатости и базовой длины Базовая длина l, мм Интервал значений, мкм Ra Rz=Rmax 0, 08 0, 25 0, 8 2, 5 8, 0 до 0, 025 - 0, 4 - 3, 2 3, 3 - 12, 5 - 100 до 0, 10 - 1, 6 - 12, 5 – 50 50 - 400

Соотношение параметров шероховатости и базовой длины Базовая длина l, мм Интервал значений, мкм Ra Rz=Rmax 0, 08 0, 25 0, 8 2, 5 8, 0 до 0, 025 - 0, 4 - 3, 2 3, 3 - 12, 5 - 100 до 0, 10 - 1, 6 - 12, 5 – 50 50 - 400

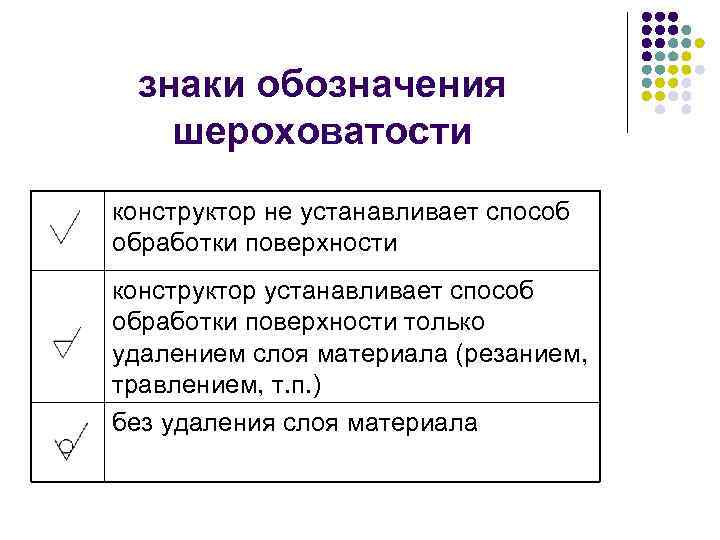

знаки обозначения шероховатости конструктор не устанавливает способ обработки поверхности конструктор устанавливает способ обработки поверхности только удалением слоя материала (резанием, травлением, т. п. ) без удаления слоя материала

знаки обозначения шероховатости конструктор не устанавливает способ обработки поверхности конструктор устанавливает способ обработки поверхности только удалением слоя материала (резанием, травлением, т. п. ) без удаления слоя материала

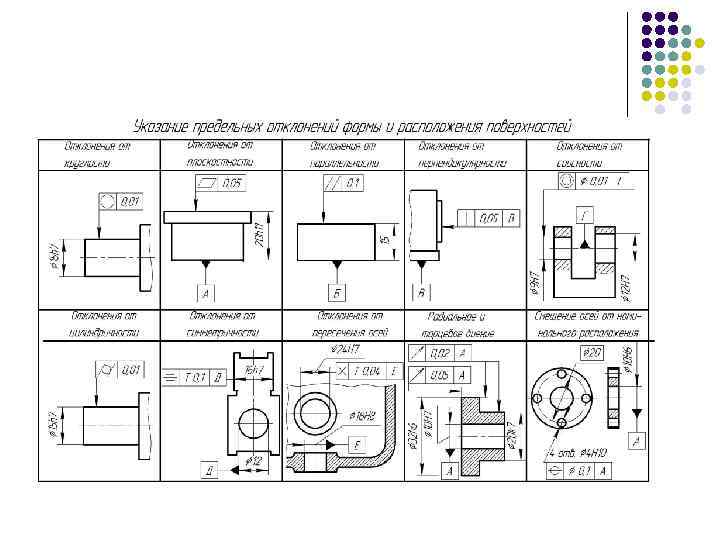

ТОЧНОСТЬ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ l Реальные (действительные) поверхности, ограничивающие изготовленную деталь и отделяющие её от окружающей среды, вследствие погрешностей обработки отличаются от номинальных поверхностей, форма которых чертежом, всеми геометрическими параметрами, размерами, формой и расположением.

ТОЧНОСТЬ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ l Реальные (действительные) поверхности, ограничивающие изготовленную деталь и отделяющие её от окружающей среды, вследствие погрешностей обработки отличаются от номинальных поверхностей, форма которых чертежом, всеми геометрическими параметрами, размерами, формой и расположением.

СПАСИБО ЗА ВНИМАНИЕ

СПАСИБО ЗА ВНИМАНИЕ