Презентация presentation Порошк мет-гия 766 слайдов

presentation_poroshk_met-giya_766_slaydov.ppt

- Размер: 8.4 Mегабайта

- Количество слайдов: 763

Описание презентации Презентация presentation Порошк мет-гия 766 слайдов по слайдам

Оглавление Часть 1. Получение порошков Часть 2. Формование и спекание порошков

Оглавление Часть 1. Получение порошков Часть 2. Формование и спекание порошков

Часть 1 Получение порошков

Часть 1 Получение порошков

Оглавление • Введение. История развития порошковой металлург ии. Классификация методов получения порошков • Восстановители и защитные среды • Охрана труда и окружающей среды • Механические методы получения порошков • Физико-химические методы получения порошков • Получение порошков тугоплавких соединений • Методы получения порошкового металлического вол окна • Методы контроля свойств металлических и неметаллических порошков • Управление качеством продукции

Оглавление • Введение. История развития порошковой металлург ии. Классификация методов получения порошков • Восстановители и защитные среды • Охрана труда и окружающей среды • Механические методы получения порошков • Физико-химические методы получения порошков • Получение порошков тугоплавких соединений • Методы получения порошкового металлического вол окна • Методы контроля свойств металлических и неметаллических порошков • Управление качеством продукции

Введение. История развития порошковой металлургии Классификация методов получения порошков

Введение. История развития порошковой металлургии Классификация методов получения порошков

Введение. История развития порошковой металлургии 5 Лекция 1 Введение. История развития порошковой металлургии. Классификация методов получения порошков • История развития порошковой металлургии • Вклад русских ученых в развитие технологий порошковой металлургии • Перспективы развития отрасли • Классификация методов получения порошков • Размерность порошков

Введение. История развития порошковой металлургии 5 Лекция 1 Введение. История развития порошковой металлургии. Классификация методов получения порошков • История развития порошковой металлургии • Вклад русских ученых в развитие технологий порошковой металлургии • Перспективы развития отрасли • Классификация методов получения порошков • Размерность порошков

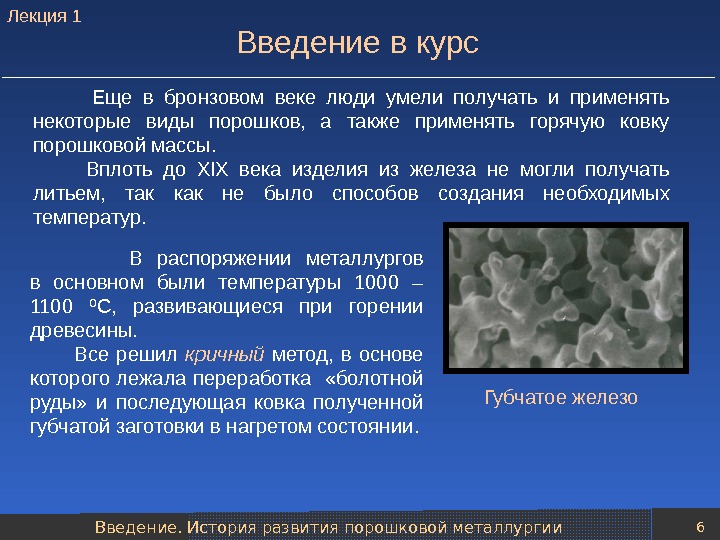

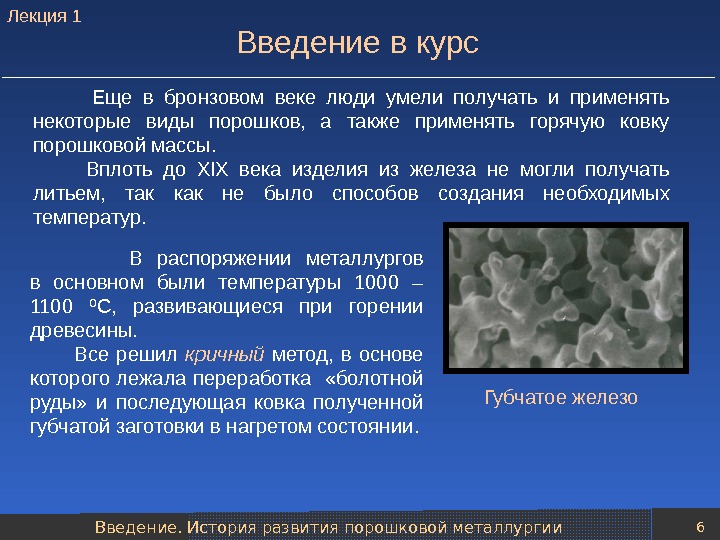

Введение. История развития порошковой металлургии 6 Введение в курс Еще в бронзовом веке люди умели получать и применять некоторые виды порошков, а также применять горячую ковку порошковой массы. Вплоть до XIX века изделия из железа не могли получать литьем, так как не было способов создания необходимых температур. Губчатое железо В распоряжении металлургов в основном были температуры 1000 – 1100 0 С, развивающиеся при горении древесины. Все решил кричный метод, в основе которого лежала переработка «болотной руды» и последующая ковка полученной губчатой заготовки в нагретом состоянии. Лекция

Введение. История развития порошковой металлургии 6 Введение в курс Еще в бронзовом веке люди умели получать и применять некоторые виды порошков, а также применять горячую ковку порошковой массы. Вплоть до XIX века изделия из железа не могли получать литьем, так как не было способов создания необходимых температур. Губчатое железо В распоряжении металлургов в основном были температуры 1000 – 1100 0 С, развивающиеся при горении древесины. Все решил кричный метод, в основе которого лежала переработка «болотной руды» и последующая ковка полученной губчатой заготовки в нагретом состоянии. Лекция

Введение. История развития порошковой металлургии 7 Введение в курс Для уменьшения пористости губку, состоящую из отдельных частиц, многократно нагревали в печи и проковывали. Исследования археологов показывают, что в 950 – 1000 гг. в Киевской Руси, Рязани и Новгороде из железной крины изготовляли различные предметы быта, оружие и др. Научные основы порошковой металлургии разработал в 1752 – 1763 гг. М. В. Ломоносов , который рассматривал процессы получения порошкового свинца, способы перевода различных материалов в порошкообразное состояние. Им было дано понятие спекания как операции перевода «порошкообразного тела , которому по желанию придана известная форма, в каменистое вещество» . Лекция

Введение. История развития порошковой металлургии 7 Введение в курс Для уменьшения пористости губку, состоящую из отдельных частиц, многократно нагревали в печи и проковывали. Исследования археологов показывают, что в 950 – 1000 гг. в Киевской Руси, Рязани и Новгороде из железной крины изготовляли различные предметы быта, оружие и др. Научные основы порошковой металлургии разработал в 1752 – 1763 гг. М. В. Ломоносов , который рассматривал процессы получения порошкового свинца, способы перевода различных материалов в порошкообразное состояние. Им было дано понятие спекания как операции перевода «порошкообразного тела , которому по желанию придана известная форма, в каменистое вещество» . Лекция

Введение. История развития порошковой металлургии 8 Введение в курс П. Г. Соболевский В 1827 г. на торжественном собрании Ученого комитета по горной и соляной части (г. С. -Петербург) 21 марта 1827 г. выступил П. Г. Соболевский (1782 – 1841 гг. ), сообщивший о создании им нового способа получения различных изделий из порошка платины. П. Г. Соболевским были продемонстрированы медали, жетоны, чаши, тигли, бруски массой до 2, 4 кг, различные украшения и пр. , полученные путем прессования предварительно сформованной и нагретой до “белого каления” заготовки из губчатой платины. Лекция

Введение. История развития порошковой металлургии 8 Введение в курс П. Г. Соболевский В 1827 г. на торжественном собрании Ученого комитета по горной и соляной части (г. С. -Петербург) 21 марта 1827 г. выступил П. Г. Соболевский (1782 – 1841 гг. ), сообщивший о создании им нового способа получения различных изделий из порошка платины. П. Г. Соболевским были продемонстрированы медали, жетоны, чаши, тигли, бруски массой до 2, 4 кг, различные украшения и пр. , полученные путем прессования предварительно сформованной и нагретой до “белого каления” заготовки из губчатой платины. Лекция

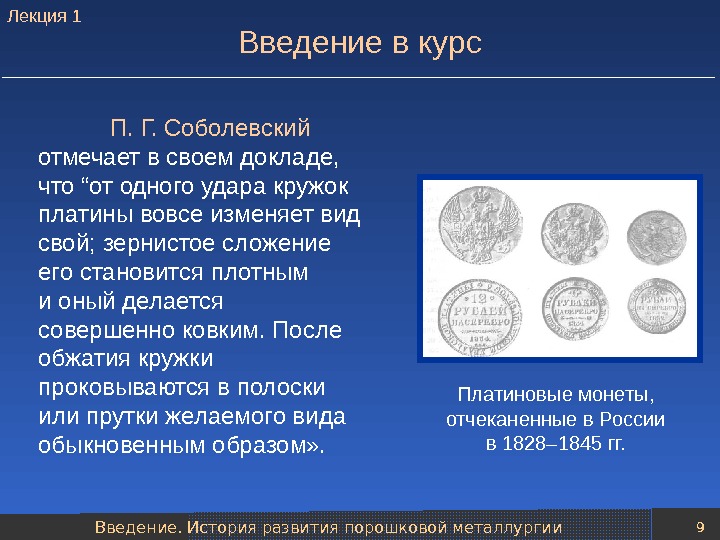

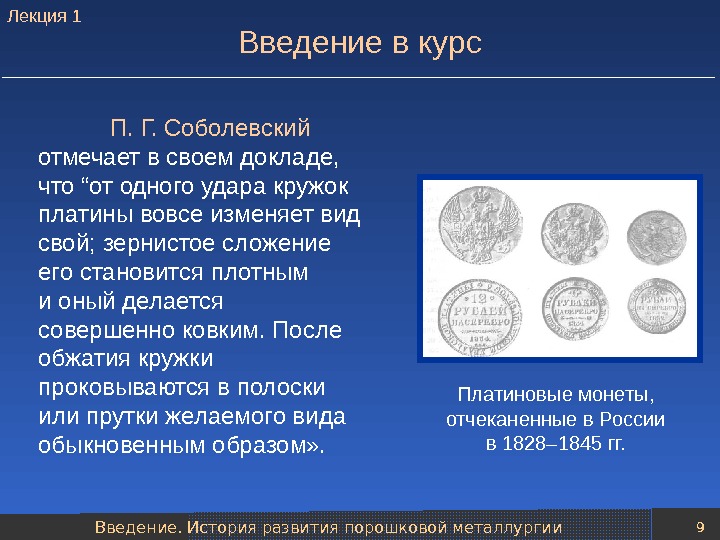

Введение. История развития порошковой металлургии 9 Введение в курс П. Г. C оболевский отмечает в своем докладе, что “от одного удара кружок платины вовсе изменяет вид свой; зернистое сложение его становится плотным и оный делается совершенно ковким. После обжатия кружки проковываются в полоски или прутки желаемого вида обыкновенным образом» . Платиновые монеты, отчеканенные в России в 1828 – 1845 гг. Лекция

Введение. История развития порошковой металлургии 9 Введение в курс П. Г. C оболевский отмечает в своем докладе, что “от одного удара кружок платины вовсе изменяет вид свой; зернистое сложение его становится плотным и оный делается совершенно ковким. После обжатия кружки проковываются в полоски или прутки желаемого вида обыкновенным образом» . Платиновые монеты, отчеканенные в России в 1828 – 1845 гг. Лекция

Введение. История развития порошковой металлургии 10 Введение в курс По способу , разработанному П. Г. Соболевским , с 1828 г. налажена массовая чеканка платиновых монет достоинством 3, 6 и 12 руб. на серебро, продолжавшаяся до 1845 г. (всего за 18 лет было выпущено монет на сумму более четырех миллионов рублей), которая и стала первым промышленным применением порошковой металлургии. После смерти П. Г. Соболевского чеканка платиновых монет была прекращена. Возрождение порошковой металлургии в конце XIX–XX вв. было связано с необходимостью удовлетворения потребностей быстро развивавшейся электротехники. Лекция

Введение. История развития порошковой металлургии 10 Введение в курс По способу , разработанному П. Г. Соболевским , с 1828 г. налажена массовая чеканка платиновых монет достоинством 3, 6 и 12 руб. на серебро, продолжавшаяся до 1845 г. (всего за 18 лет было выпущено монет на сумму более четырех миллионов рублей), которая и стала первым промышленным применением порошковой металлургии. После смерти П. Г. Соболевского чеканка платиновых монет была прекращена. Возрождение порошковой металлургии в конце XIX–XX вв. было связано с необходимостью удовлетворения потребностей быстро развивавшейся электротехники. Лекция

Введение. История развития порошковой металлургии 11 Введение в курс Электроламповой промышленности требовались тугоплавкие материалы для нитей ламп накаливания, электромашиностроению были необходимы меднографитовые щетки и т. п. В 1900 г. наш соотечественник А. Н. Ладыгин на Всемирной Парижской выставке демонстрировал электрическую лампочку с телом накала из вольфрамовой проволоки, полученной методом порошковой металлургии. Лекция

Введение. История развития порошковой металлургии 11 Введение в курс Электроламповой промышленности требовались тугоплавкие материалы для нитей ламп накаливания, электромашиностроению были необходимы меднографитовые щетки и т. п. В 1900 г. наш соотечественник А. Н. Ладыгин на Всемирной Парижской выставке демонстрировал электрическую лампочку с телом накала из вольфрамовой проволоки, полученной методом порошковой металлургии. Лекция

Введение. История развития порошковой металлургии 12 Введение в курс Решение этих и других трудных технических задач послужило мощным толчком к налаживанию производства порошковых изделий: самосмазывающихся подшипников, твердых сплавов, магнитных, электроконтактных и конструкционных материалов, а также многих других видов продукции. В 1947 году двадцатью пятью странами создана Международная организация по стандартизации ( International Organization for Standardization – ISO ). Задачи, которые решают международные стандарты: • облегчение международного товарооборота; • расширение сотрудничества в области интеллектуальной, научной, технической и экономической деятельности. Лекция

Введение. История развития порошковой металлургии 12 Введение в курс Решение этих и других трудных технических задач послужило мощным толчком к налаживанию производства порошковых изделий: самосмазывающихся подшипников, твердых сплавов, магнитных, электроконтактных и конструкционных материалов, а также многих других видов продукции. В 1947 году двадцатью пятью странами создана Международная организация по стандартизации ( International Organization for Standardization – ISO ). Задачи, которые решают международные стандарты: • облегчение международного товарооборота; • расширение сотрудничества в области интеллектуальной, научной, технической и экономической деятельности. Лекция

Введение. История развития порошковой металлургии 13 Введение в курс В настоящее время насчитывается уже более 100 участников – стран мира этой организации. В составе ISO в 1966 году создан технический комитет 119, занимающийся стандартизацией в области порошковой металлургии (ИСО/ТК 119 «Порошковая металлургия» ). Россия входит в состав 13 активных членов технического комитета. В настоящее время в РФ действует ГОСТ 17359 -82 «Порошковая металлургия. Термины и определения» , разработанный на основе Международного стандарта ИСО 3252. Лекция

Введение. История развития порошковой металлургии 13 Введение в курс В настоящее время насчитывается уже более 100 участников – стран мира этой организации. В составе ISO в 1966 году создан технический комитет 119, занимающийся стандартизацией в области порошковой металлургии (ИСО/ТК 119 «Порошковая металлургия» ). Россия входит в состав 13 активных членов технического комитета. В настоящее время в РФ действует ГОСТ 17359 -82 «Порошковая металлургия. Термины и определения» , разработанный на основе Международного стандарта ИСО 3252. Лекция

Классификация методов получения порошков 14 Определение Металлический порошок – совокупность частиц металла, сплава или металлоподобного соединения размерами до одного миллиметра, находящихся во взаимном контакте и не связанных между собой. Общепринятым является условное деление методов получения порошков на физико-химические и механические. Лекция

Классификация методов получения порошков 14 Определение Металлический порошок – совокупность частиц металла, сплава или металлоподобного соединения размерами до одного миллиметра, находящихся во взаимном контакте и не связанных между собой. Общепринятым является условное деление методов получения порошков на физико-химические и механические. Лекция

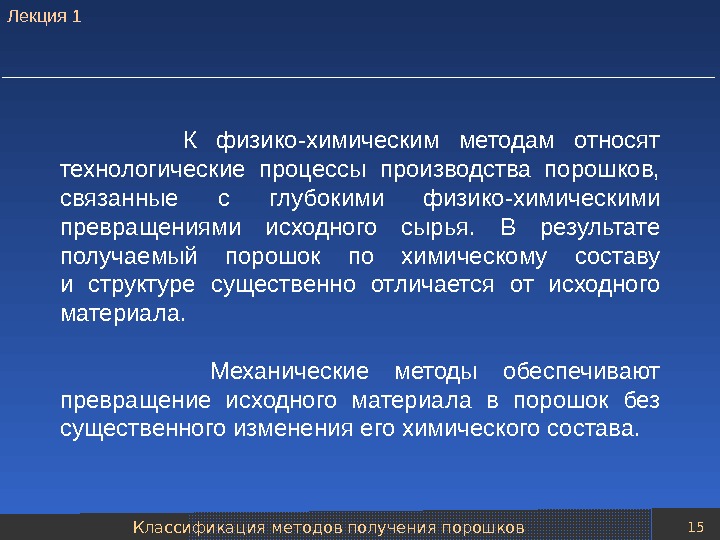

Классификация методов получения порошков 15 К физико-химическим методам относят технологические процессы производства порошков, связанные с глубокими физико-химическими превращениями исходного сырья. В результате получаемый порошок по химическому составу и структуре существенно отличается от исходного материала. Механические методы обеспечивают превращение исходного материала в порошок без существенного изменения его химического состава. Лекция

Классификация методов получения порошков 15 К физико-химическим методам относят технологические процессы производства порошков, связанные с глубокими физико-химическими превращениями исходного сырья. В результате получаемый порошок по химическому составу и структуре существенно отличается от исходного материала. Механические методы обеспечивают превращение исходного материала в порошок без существенного изменения его химического состава. Лекция

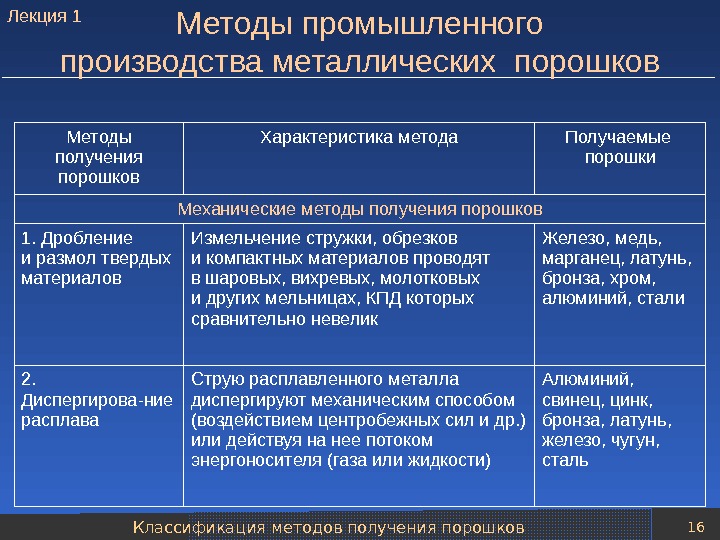

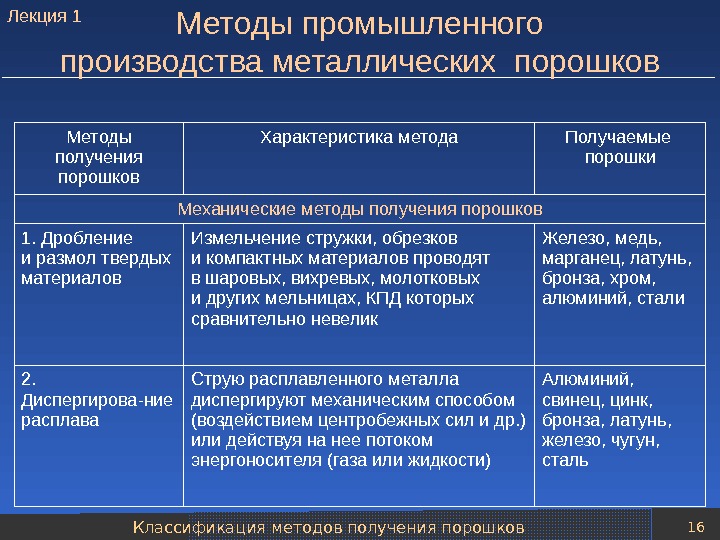

Классификация методов получения порошков 16 Методы промышленного производства металлических порошков Методы получения порошков Характеристика метода Получаемые порошки Механические методы получения порошков 1. Дробление и размол твердых материалов Измельчение стружки, обрезков и компактных материалов проводят в шаровых, вихревых, молотковых и других мельницах, КПД которых сравнительно невелик Железо, медь, марганец, латунь, бронза, хром, алюминий, стали 2. Диспергирова-ние расплава Струю расплавленного металла диспергируют механическим способом (воздействием центробежных сил и др. ) или действуя на нее потоком энергоносителя (газа или жидкости) Алюминий, свинец, цинк, бронза, латунь, железо, чугун, сталь. Лекция

Классификация методов получения порошков 16 Методы промышленного производства металлических порошков Методы получения порошков Характеристика метода Получаемые порошки Механические методы получения порошков 1. Дробление и размол твердых материалов Измельчение стружки, обрезков и компактных материалов проводят в шаровых, вихревых, молотковых и других мельницах, КПД которых сравнительно невелик Железо, медь, марганец, латунь, бронза, хром, алюминий, стали 2. Диспергирова-ние расплава Струю расплавленного металла диспергируют механическим способом (воздействием центробежных сил и др. ) или действуя на нее потоком энергоносителя (газа или жидкости) Алюминий, свинец, цинк, бронза, латунь, железо, чугун, сталь. Лекция

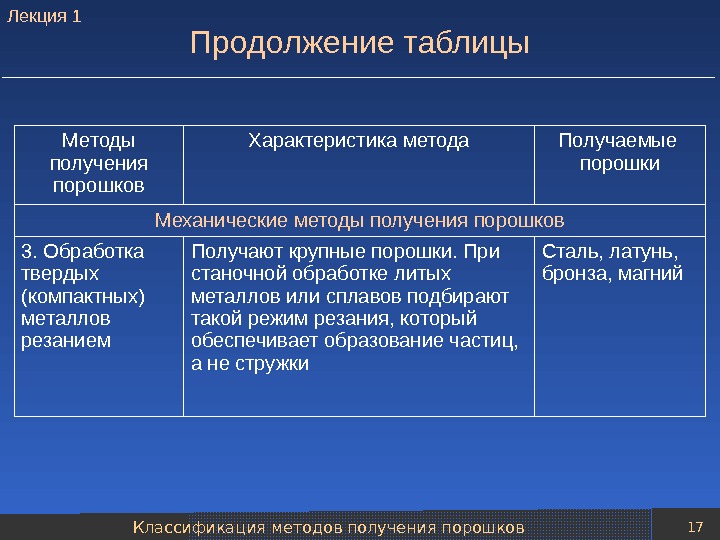

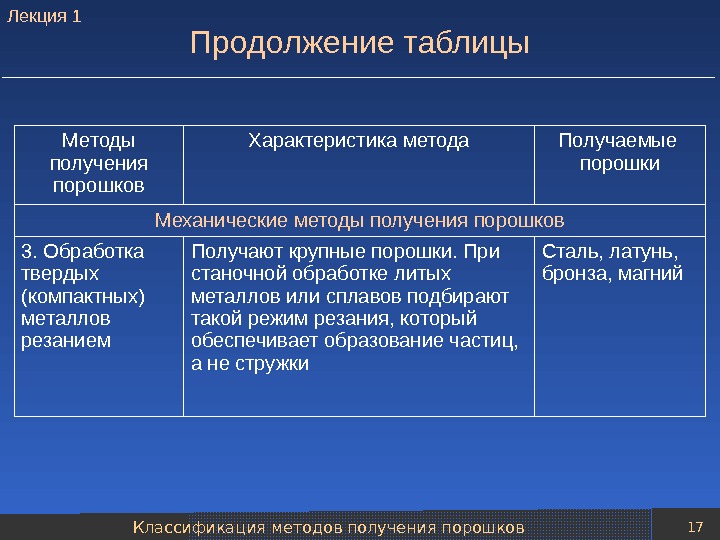

Классификация методов получения порошков 17 Продолжение таблицы Методы получения порошков Характеристика метода Получаемые порошки Механические методы получения порошков 3. Обработка твердых (компактных) металлов резанием Получают крупные порошки. При станочной обработке литых металлов или сплавов подбирают такой режим резания, который обеспечивает образование частиц, а не стружки Сталь, латунь, бронза, магний. Лекция

Классификация методов получения порошков 17 Продолжение таблицы Методы получения порошков Характеристика метода Получаемые порошки Механические методы получения порошков 3. Обработка твердых (компактных) металлов резанием Получают крупные порошки. При станочной обработке литых металлов или сплавов подбирают такой режим резания, который обеспечивает образование частиц, а не стружки Сталь, латунь, бронза, магний. Лекция

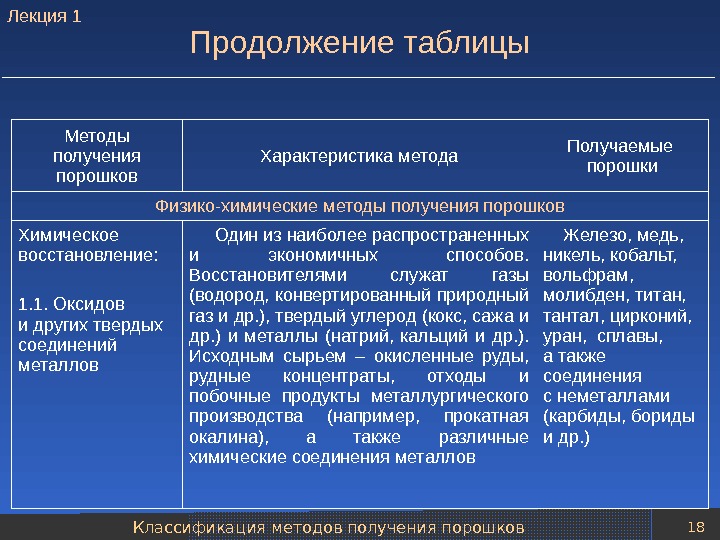

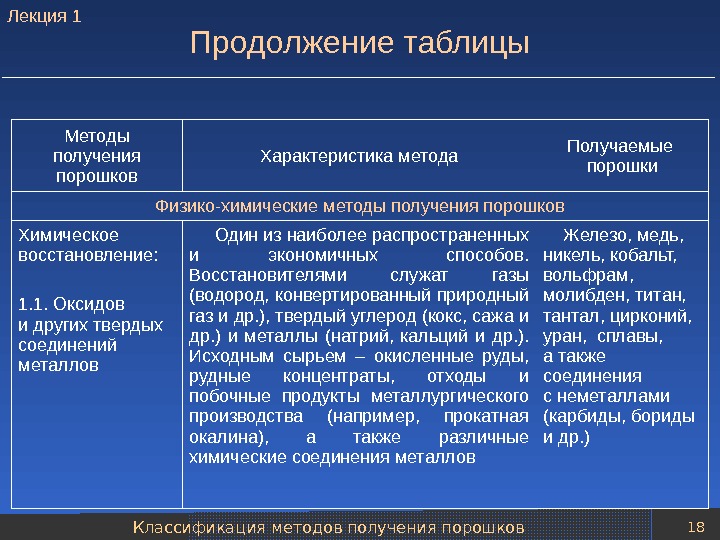

Классификация методов получения порошков 18 Продолжение таблицы Методы получения порошков Характеристика метода Получаемые порошки Физико-химические методы получения порошков Химическое восстановление: 1. 1. Оксидов и других твердых соединений металлов Один из наиболее распространенных и экономичных способов. Восстановителями служат газы (водород, конвертированный природный газ и др. ), твердый углерод (кокс, сажа и др. ) и металлы (натрий, кальций и др. ). Исходным сырьем – окисленные руды, рудные концентраты, отходы и побочные продукты металлургического производства (например, прокатная окалина), а также различные химические соединения металлов Железо, медь, никель, кобальт, вольфрам, молибден, титан, тантал, цирконий, уран, сплавы, а также соединения с неметаллами (карбиды, бориды и др. )Лекция

Классификация методов получения порошков 18 Продолжение таблицы Методы получения порошков Характеристика метода Получаемые порошки Физико-химические методы получения порошков Химическое восстановление: 1. 1. Оксидов и других твердых соединений металлов Один из наиболее распространенных и экономичных способов. Восстановителями служат газы (водород, конвертированный природный газ и др. ), твердый углерод (кокс, сажа и др. ) и металлы (натрий, кальций и др. ). Исходным сырьем – окисленные руды, рудные концентраты, отходы и побочные продукты металлургического производства (например, прокатная окалина), а также различные химические соединения металлов Железо, медь, никель, кобальт, вольфрам, молибден, титан, тантал, цирконий, уран, сплавы, а также соединения с неметаллами (карбиды, бориды и др. )Лекция

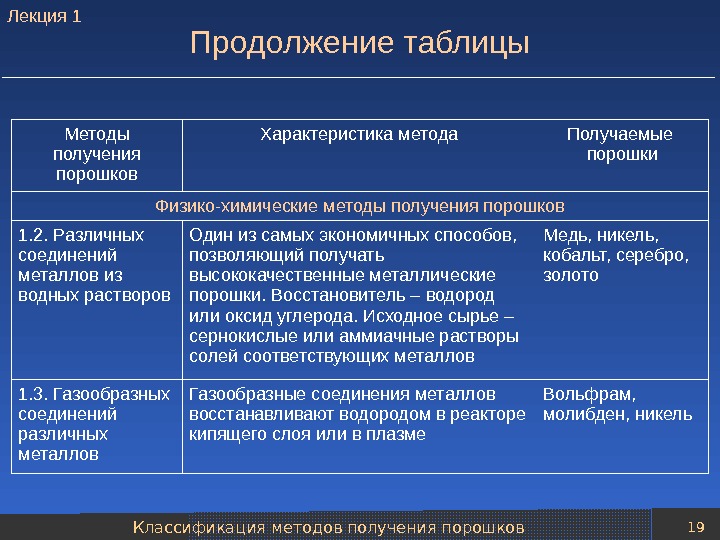

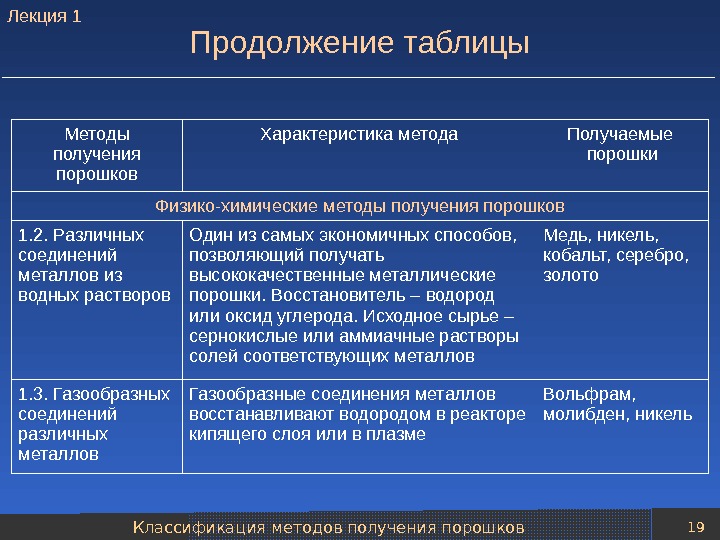

Классификация методов получения порошков 19 Продолжение таблицы Методы получения порошков Характеристика метода Получаемые порошки Физико-химические методы получения порошков 1. 2. Различных соединений металлов из водных растворов Один из самых экономичных способов, позволяющий получать высококачественные металлические порошки. Восстановитель – водород или оксид углерода. Исходное сырье – сернокислые или аммиачные растворы солей соответствующих металлов Медь, никель, кобальт, серебро, золото 1. 3. Газообразных соединений различных металлов Газообразные соединения металлов восстанавливают водородом в реакторе кипящего слоя или в плазме Вольфрам, молибден, никель. Лекция

Классификация методов получения порошков 19 Продолжение таблицы Методы получения порошков Характеристика метода Получаемые порошки Физико-химические методы получения порошков 1. 2. Различных соединений металлов из водных растворов Один из самых экономичных способов, позволяющий получать высококачественные металлические порошки. Восстановитель – водород или оксид углерода. Исходное сырье – сернокислые или аммиачные растворы солей соответствующих металлов Медь, никель, кобальт, серебро, золото 1. 3. Газообразных соединений различных металлов Газообразные соединения металлов восстанавливают водородом в реакторе кипящего слоя или в плазме Вольфрам, молибден, никель. Лекция

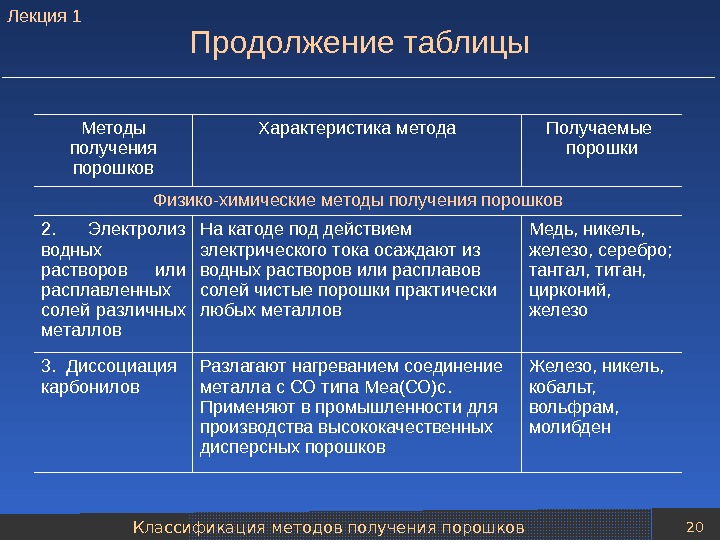

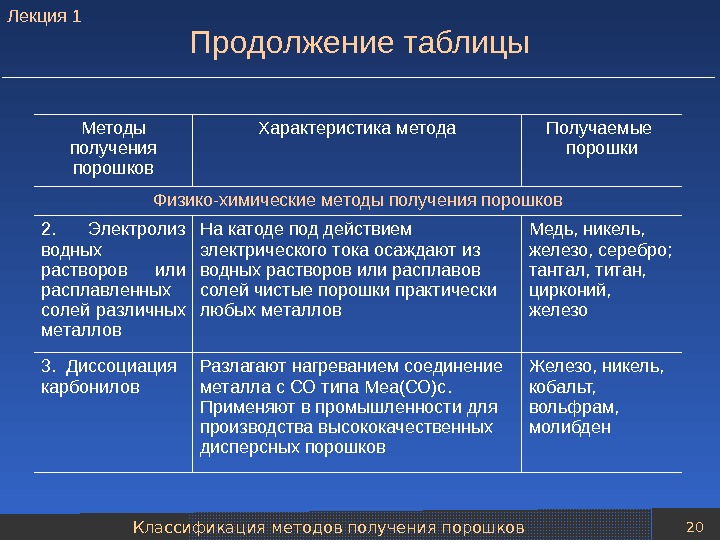

Классификация методов получения порошков 20 Продолжение таблицы Методы получения порошков Характеристика метода Получаемые порошки Физико-химические методы получения порошков 2. Электролиз водных растворов или расплавленных солей различных металлов На катоде под действием электрического тока осаждают из водных растворов или расплавов солей чистые порошки практически любых металлов Медь, никель, железо, серебро; тантал, титан, цирконий, железо 3. Диссоциация карбонилов Разлагают нагреванием соединение металла с СО типа Меа(СО) c. Применяют в промышленности для производства высококачественных дисперсных порошков Железо, никель, кобальт, вольфрам, молибден. Лекция

Классификация методов получения порошков 20 Продолжение таблицы Методы получения порошков Характеристика метода Получаемые порошки Физико-химические методы получения порошков 2. Электролиз водных растворов или расплавленных солей различных металлов На катоде под действием электрического тока осаждают из водных растворов или расплавов солей чистые порошки практически любых металлов Медь, никель, железо, серебро; тантал, титан, цирконий, железо 3. Диссоциация карбонилов Разлагают нагреванием соединение металла с СО типа Меа(СО) c. Применяют в промышленности для производства высококачественных дисперсных порошков Железо, никель, кобальт, вольфрам, молибден. Лекция

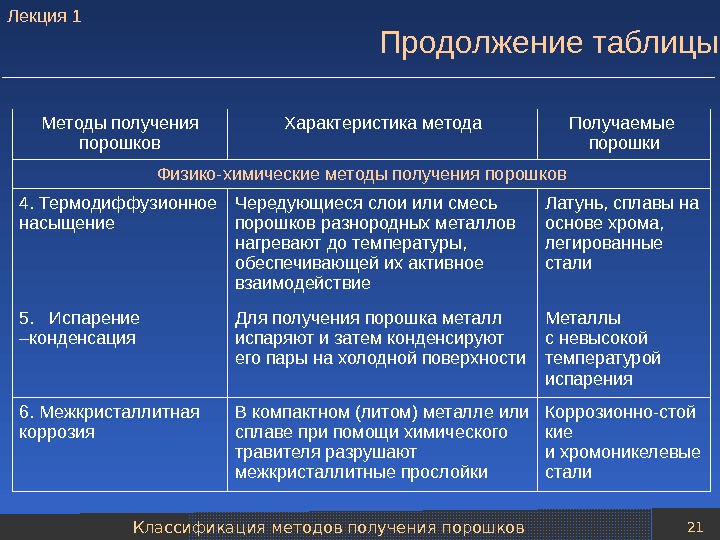

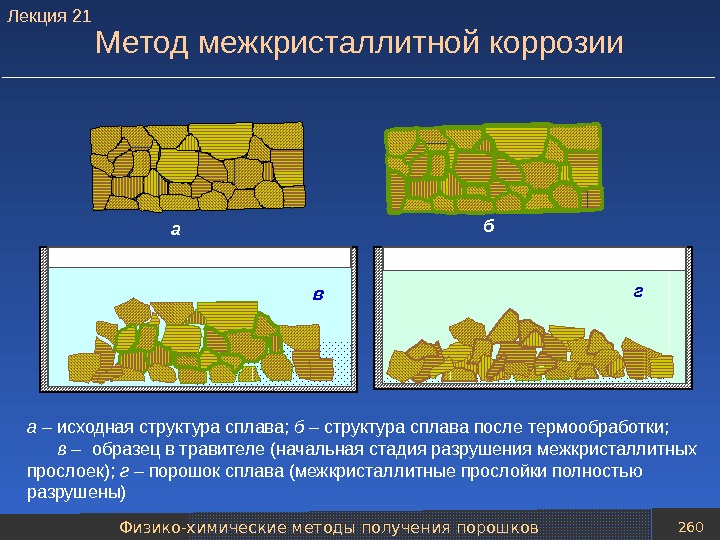

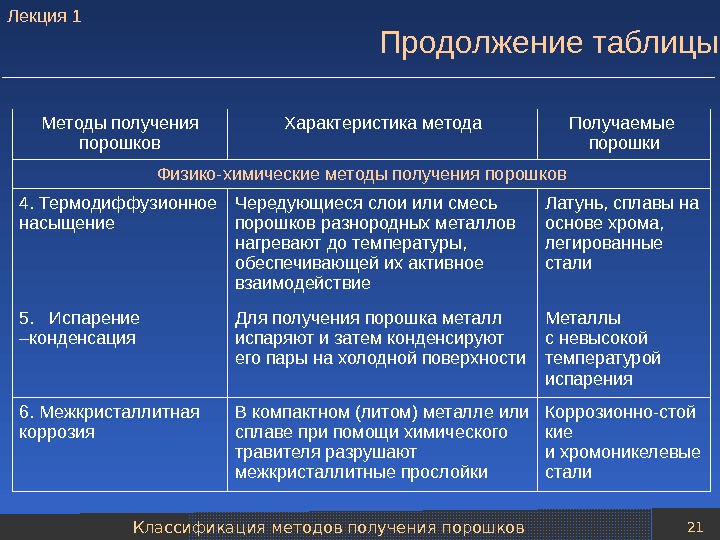

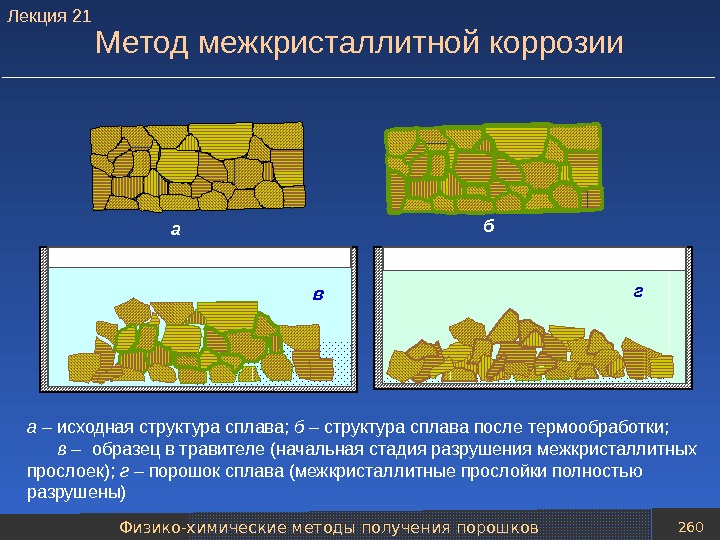

Классификация методов получения порошков 21 Продолжение таблицы Методы получения порошков Характеристика метода Получаемые порошки Физико-химические методы получения порошков 4. Термодиффузионное насыщение Чередующиеся слои или смесь порошков разнородных металлов нагревают до температуры, обеспечивающей их активное взаимодействие Латунь, сплавы на основе хрома, легированные стали 5. Испарение –конденсация Для получения порошка металл испаряют и затем конденсируют его пары на холодной поверхности Металлы с невысокой температурой испарения 6. Межкристаллитная коррозия В компактном (литом) металле или сплаве при помощи химического травителя разрушают межкристаллитные прослойки Коррозионно-стой кие и хромоникелевые стали. Лекция

Классификация методов получения порошков 21 Продолжение таблицы Методы получения порошков Характеристика метода Получаемые порошки Физико-химические методы получения порошков 4. Термодиффузионное насыщение Чередующиеся слои или смесь порошков разнородных металлов нагревают до температуры, обеспечивающей их активное взаимодействие Латунь, сплавы на основе хрома, легированные стали 5. Испарение –конденсация Для получения порошка металл испаряют и затем конденсируют его пары на холодной поверхности Металлы с невысокой температурой испарения 6. Межкристаллитная коррозия В компактном (литом) металле или сплаве при помощи химического травителя разрушают межкристаллитные прослойки Коррозионно-стой кие и хромоникелевые стали. Лекция

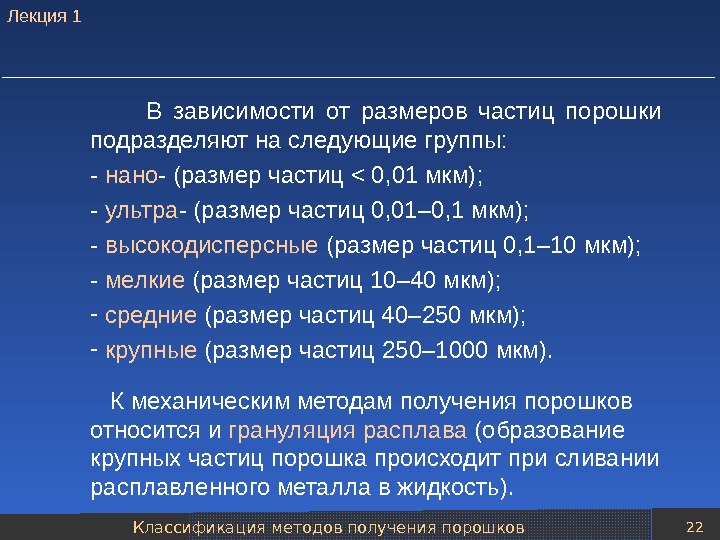

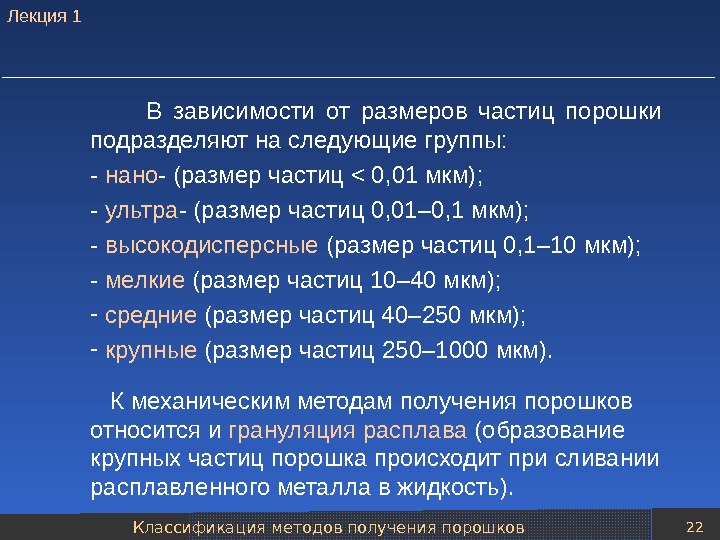

Классификация методов получения порошков 22 В зависимости от размеров частиц порошки подразделяют на следующие группы: — нано — (размер частиц < 0, 01 мкм); — ультра — (размер частиц 0, 01– 0, 1 мкм); — высокодисперсные (размер частиц 0, 1– 10 мкм); — мелкие (размер частиц 10– 40 мкм); — средние (размер частиц 40– 250 мкм); — крупные (размер частиц 250– 1000 мкм). К механическим методам получения порошков относится и грануляция расплава (образование крупных частиц порошка происходит при сливании расплавленного металла в жидкость). Лекция

Классификация методов получения порошков 22 В зависимости от размеров частиц порошки подразделяют на следующие группы: — нано — (размер частиц < 0, 01 мкм); — ультра — (размер частиц 0, 01– 0, 1 мкм); — высокодисперсные (размер частиц 0, 1– 10 мкм); — мелкие (размер частиц 10– 40 мкм); — средние (размер частиц 40– 250 мкм); — крупные (размер частиц 250– 1000 мкм). К механическим методам получения порошков относится и грануляция расплава (образование крупных частиц порошка происходит при сливании расплавленного металла в жидкость). Лекция

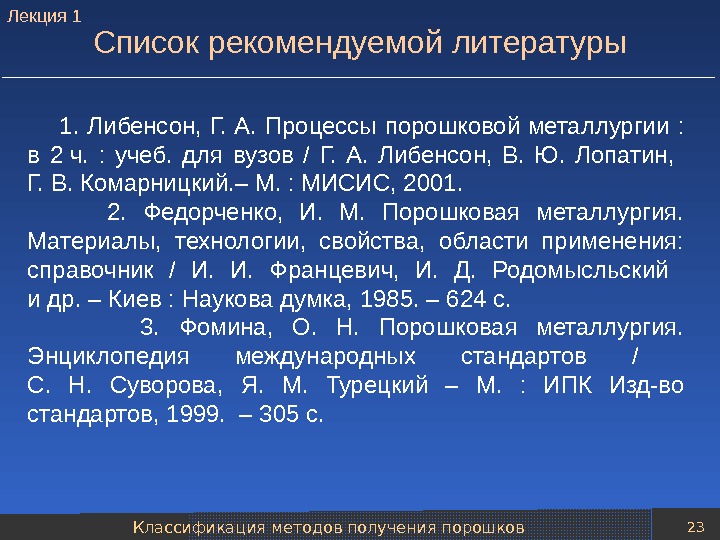

Классификация методов получения порошков 23 1. Либенсон, Г. А. Процессы порошковой металлургии : в 2 ч. : учеб. для вузов / Г. А. Либенсон, В. Ю. Лопатин, Г. В. Комарницкий. – М. : МИСИС, 2001. 2. Федорченко, И. М. Порошковая металлургия. Материалы, технологии, свойства, области применения: справочник / И. Францевич, И. Д. Родомысльский и др. – Киев : Наукова думка, 1985. – 624 с. 3. Фомина, О. Н. Порошковая металлургия. Энциклопедия международных стандартов / С. Н. Суворова, Я. М. Турецкий – М. : ИПК Изд-во стандартов, 1999. – 305 с. Список рекомендуемой литературы. Лекция

Классификация методов получения порошков 23 1. Либенсон, Г. А. Процессы порошковой металлургии : в 2 ч. : учеб. для вузов / Г. А. Либенсон, В. Ю. Лопатин, Г. В. Комарницкий. – М. : МИСИС, 2001. 2. Федорченко, И. М. Порошковая металлургия. Материалы, технологии, свойства, области применения: справочник / И. Францевич, И. Д. Родомысльский и др. – Киев : Наукова думка, 1985. – 624 с. 3. Фомина, О. Н. Порошковая металлургия. Энциклопедия международных стандартов / С. Н. Суворова, Я. М. Турецкий – М. : ИПК Изд-во стандартов, 1999. – 305 с. Список рекомендуемой литературы. Лекция

Восстановители и защитные среды Красноярск,

Восстановители и защитные среды Красноярск,

Оглавление Лекция 2. Восстановители и защитные среды Лекция 3. Восстановители и защитные среды Красноярск,

Оглавление Лекция 2. Восстановители и защитные среды Лекция 3. Восстановители и защитные среды Красноярск,

Восстановители и защитные среды 26 Лекция 2 Восстановители и защитные среды • Классификация восстановителей и защитных сред • Характеристики твердых и газообразных восстановителей (защитных сред) • Методы получения газообразных сред • Газообразные среды сложного состава

Восстановители и защитные среды 26 Лекция 2 Восстановители и защитные среды • Классификация восстановителей и защитных сред • Характеристики твердых и газообразных восстановителей (защитных сред) • Методы получения газообразных сред • Газообразные среды сложного состава

Восстановители и защитные среды 27 Классификация восстановителей и защитных сред Защитные среды подразделяются на: — газовые; — сыпучие; — комбинированные (состоящие из твердых засыпок и защитного газа): — вакуум. Жидкие защитные среды – расплавы солей металлов шлаков, стекол, легкоплавких окислов. Твердые защитные засыпки состоят из порошков химически активных металлов (их соединений) и напонлителя (прокаленного глинозема с добавкой углерода в виде сажи, древесного угля). Лекция

Восстановители и защитные среды 27 Классификация восстановителей и защитных сред Защитные среды подразделяются на: — газовые; — сыпучие; — комбинированные (состоящие из твердых засыпок и защитного газа): — вакуум. Жидкие защитные среды – расплавы солей металлов шлаков, стекол, легкоплавких окислов. Твердые защитные засыпки состоят из порошков химически активных металлов (их соединений) и напонлителя (прокаленного глинозема с добавкой углерода в виде сажи, древесного угля). Лекция

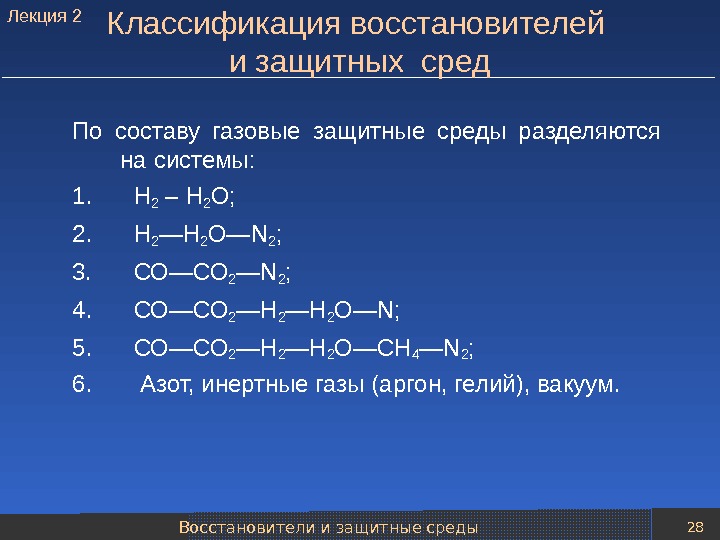

Восстановители и защитные среды 28 Классификация восстановителей и защитных сред По составу газовые защитные среды разделяются на системы: 1. Н 2 – Н 2 О; 2. H 2 —Н 2 О— N 2 ; 3. СО—СО 2 — N 2 ; 4. СО—СО 2 — H 2 О— N ; 5. СО—СО 2 —Н 2 О—СН 4 — N 2 ; 6. Азот, инертные газы (аргон, гелий), вакуум. Лекция

Восстановители и защитные среды 28 Классификация восстановителей и защитных сред По составу газовые защитные среды разделяются на системы: 1. Н 2 – Н 2 О; 2. H 2 —Н 2 О— N 2 ; 3. СО—СО 2 — N 2 ; 4. СО—СО 2 — H 2 О— N ; 5. СО—СО 2 —Н 2 О—СН 4 — N 2 ; 6. Азот, инертные газы (аргон, гелий), вакуум. Лекция

Восстановители и защитные среды 29 Характеристики твердых и газообразных восстановителей (защитных сред) Условие равновесия, при котором соотношение металла и его оксидов с течением времени остается неизменным, характеризуется константами равновесия: К 1 = РН 2 /РН 2 О ; К 2 = РСО /РСО 2. Лекция

Восстановители и защитные среды 29 Характеристики твердых и газообразных восстановителей (защитных сред) Условие равновесия, при котором соотношение металла и его оксидов с течением времени остается неизменным, характеризуется константами равновесия: К 1 = РН 2 /РН 2 О ; К 2 = РСО /РСО 2. Лекция

Восстановители и защитные среды 30 Характеристики твердых и газообразных восстановителей (защитных сред). По условиям взаимодействия с восстановительными газами Н 2 , СО, Н 2 +СО металлы можно разделить на группы : 1. Медь, никель, кобальт, молибден, вольфрам и железо. Восстановление оксидов х возможно при использовании любой из газовых сред. 2. Хром, марганец, кремний и ванадий. Восстановление оксидов возможно только водородом. 3. Алюминий, бериллий, титан, цирконий. Восстановление оксидов возможно только остро осушенным водородом в присутствии геттеров. Лекция

Восстановители и защитные среды 30 Характеристики твердых и газообразных восстановителей (защитных сред). По условиям взаимодействия с восстановительными газами Н 2 , СО, Н 2 +СО металлы можно разделить на группы : 1. Медь, никель, кобальт, молибден, вольфрам и железо. Восстановление оксидов х возможно при использовании любой из газовых сред. 2. Хром, марганец, кремний и ванадий. Восстановление оксидов возможно только водородом. 3. Алюминий, бериллий, титан, цирконий. Восстановление оксидов возможно только остро осушенным водородом в присутствии геттеров. Лекция

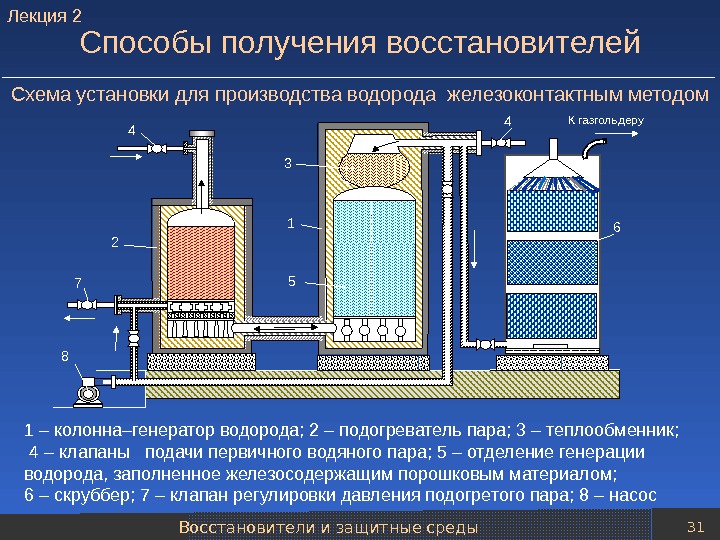

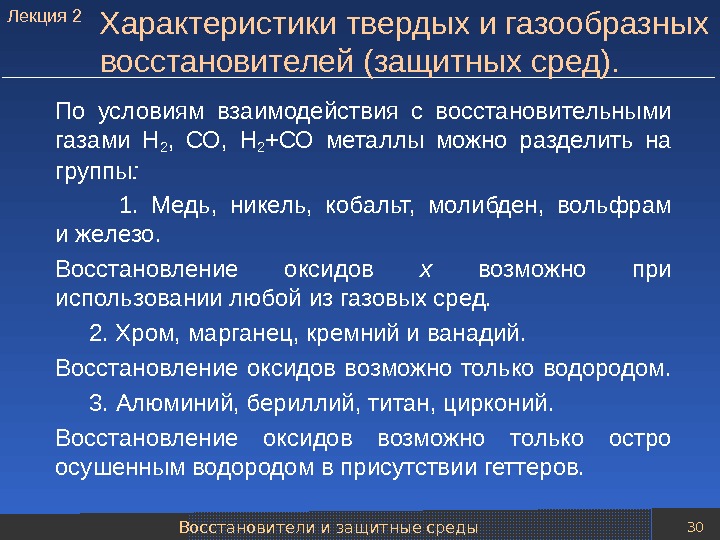

Восстановители и защитные среды 31 Способы получения восстановителей 1 8 7 4 54 3 2 К газгольдеру 6 1 – колонна–генератор водорода; 2 – подогреватель пара; 3 – теплообменник; 4 – клапаны подачи первичного водяного пара; 5 – отделение генерации водорода, заполненное железосодержащим порошковым материалом; 6 – скруббер; 7 – клапан регулировки давления подогретого пара; 8 – насос. Схема установки для производства водорода железоконтактным методом. Лекция

Восстановители и защитные среды 31 Способы получения восстановителей 1 8 7 4 54 3 2 К газгольдеру 6 1 – колонна–генератор водорода; 2 – подогреватель пара; 3 – теплообменник; 4 – клапаны подачи первичного водяного пара; 5 – отделение генерации водорода, заполненное железосодержащим порошковым материалом; 6 – скруббер; 7 – клапан регулировки давления подогретого пара; 8 – насос. Схема установки для производства водорода железоконтактным методом. Лекция

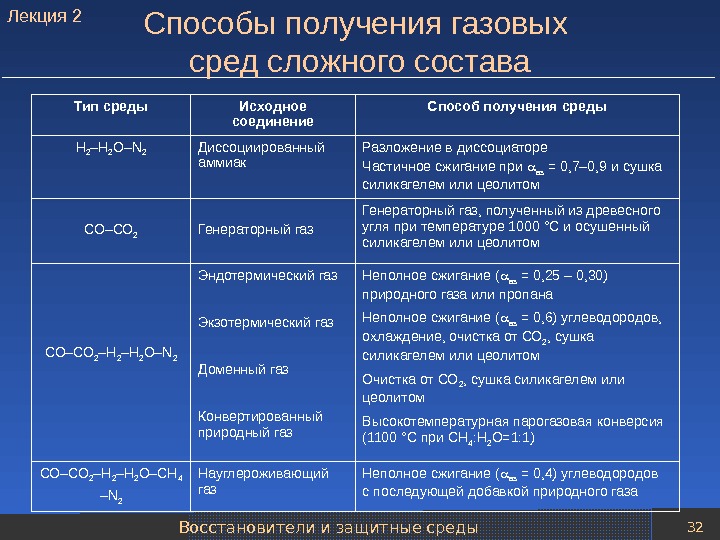

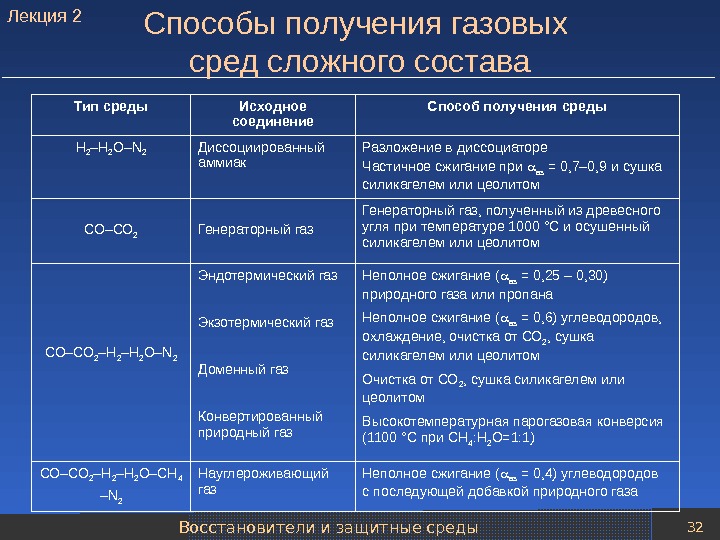

Восстановители и защитные среды 32 Способы получения газовых сред сложного состава Тип среды Исходное соединение Способ получения среды Н 2 –Н 2 О– N 2 Диссоциированный аммиак Разложение в диссоциаторе Частичное сжигание при вз = 0, 7– 0, 9 и сушка силикагелем или цеолитом СО–СО 2 Генераторный газ, полученный из древесного угля при температуре 1000 °С и осушенный силикагелем или цеолитом СО–СО 2 –Н 2 О– N 2 Эндотермический газ Экзотермический газ Доменный газ Конвертированный природный газ Неполное сжигание ( вз = 0, 25 – 0, 30) природного газа или пропана Неполное сжигание ( вз = 0, 6) углеводородов, охлаждение, очистка от СО 2 , сушка силикагелем или цеолитом Очистка от СО 2 , сушка силикагелем или цеолитом Высокотемпературная парогазовая конверсия (1100 °С при СН 4 : Н 2 О=1: 1) СО–СО 2 –Н 2 О–СН 4 – N 2 Науглероживающий газ Неполное сжигание ( вз = 0, 4) углеводородов с последующей добавкой природного газа. Лекция

Восстановители и защитные среды 32 Способы получения газовых сред сложного состава Тип среды Исходное соединение Способ получения среды Н 2 –Н 2 О– N 2 Диссоциированный аммиак Разложение в диссоциаторе Частичное сжигание при вз = 0, 7– 0, 9 и сушка силикагелем или цеолитом СО–СО 2 Генераторный газ, полученный из древесного угля при температуре 1000 °С и осушенный силикагелем или цеолитом СО–СО 2 –Н 2 О– N 2 Эндотермический газ Экзотермический газ Доменный газ Конвертированный природный газ Неполное сжигание ( вз = 0, 25 – 0, 30) природного газа или пропана Неполное сжигание ( вз = 0, 6) углеводородов, охлаждение, очистка от СО 2 , сушка силикагелем или цеолитом Очистка от СО 2 , сушка силикагелем или цеолитом Высокотемпературная парогазовая конверсия (1100 °С при СН 4 : Н 2 О=1: 1) СО–СО 2 –Н 2 О–СН 4 – N 2 Науглероживающий газ Неполное сжигание ( вз = 0, 4) углеводородов с последующей добавкой природного газа. Лекция

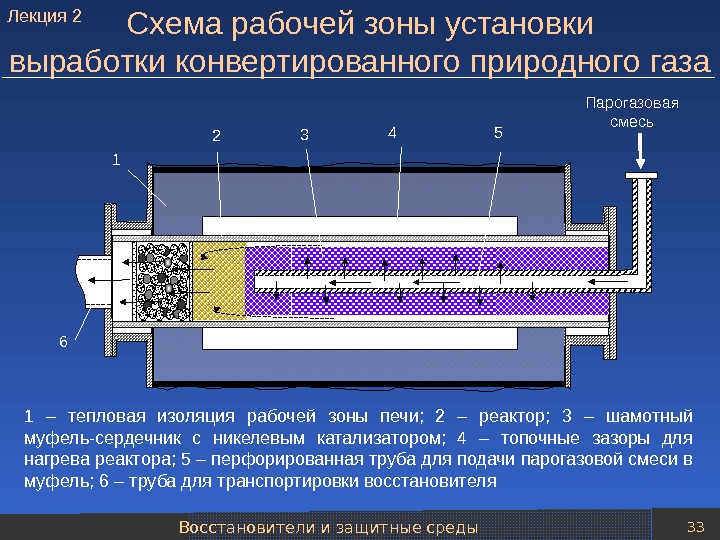

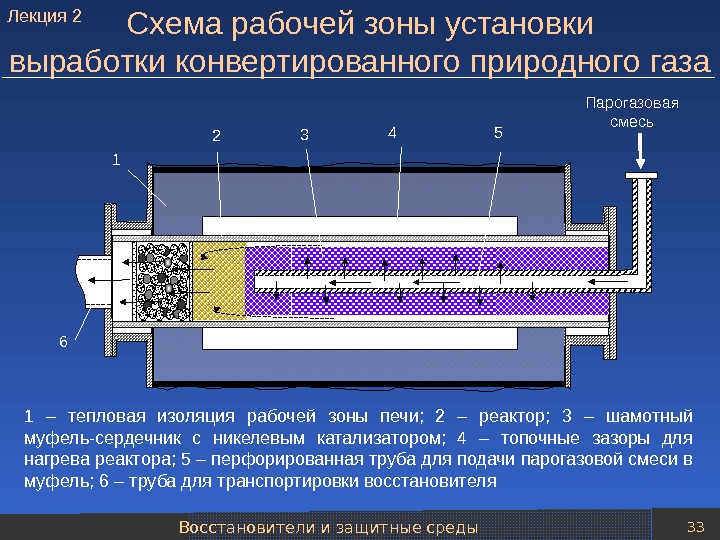

Восстановители и защитные среды 33 Схема рабочей зоны установки выработки конвертированного природного газа 1 – тепловая изоляция рабочей зоны печи; 2 – реактор; 3 – шамотный муфель-сердечник с никелевым катализатором; 4 – топочные зазоры для нагрева реактора; 5 – перфорированная труба для подачи парогазовой смеси в муфель; 6 – труба для транспортировки восстановителя 3 1 5 6 2 Парогазовая смесь 4 Лекция

Восстановители и защитные среды 33 Схема рабочей зоны установки выработки конвертированного природного газа 1 – тепловая изоляция рабочей зоны печи; 2 – реактор; 3 – шамотный муфель-сердечник с никелевым катализатором; 4 – топочные зазоры для нагрева реактора; 5 – перфорированная труба для подачи парогазовой смеси в муфель; 6 – труба для транспортировки восстановителя 3 1 5 6 2 Парогазовая смесь 4 Лекция

Восстановители и защитные среды 34 Схема установки для получения эндогаза (установка ЭН-60) 1 – камера сероочистки; 2 – манометр; 3 – холодильник; 4 – ротаметр; 5 – регулятор давления; 6 – смесительный клапан; 7 – газогенератор; 8 – катализатор; 9 – холодильник; 10 – газодувка; 11 – заслонка; 12 – гидрозатвор; 13 – клапаны; 14 – нагревательный элемент Реакции горения газа : первая стадия СН 4 + 2 О 2 = СО 2 + 2 Н 2 О + Q , вторая стадия СН 4 + СО 2 = 2 СО + 2 Н 2 – Q СН 4 + Н 2 О = СО + Н 2 – Q 1 2 43 5 1 6 7 8 1110 9 К печи 1213 1414 Лекция

Восстановители и защитные среды 34 Схема установки для получения эндогаза (установка ЭН-60) 1 – камера сероочистки; 2 – манометр; 3 – холодильник; 4 – ротаметр; 5 – регулятор давления; 6 – смесительный клапан; 7 – газогенератор; 8 – катализатор; 9 – холодильник; 10 – газодувка; 11 – заслонка; 12 – гидрозатвор; 13 – клапаны; 14 – нагревательный элемент Реакции горения газа : первая стадия СН 4 + 2 О 2 = СО 2 + 2 Н 2 О + Q , вторая стадия СН 4 + СО 2 = 2 СО + 2 Н 2 – Q СН 4 + Н 2 О = СО + Н 2 – Q 1 2 43 5 1 6 7 8 1110 9 К печи 1213 1414 Лекция

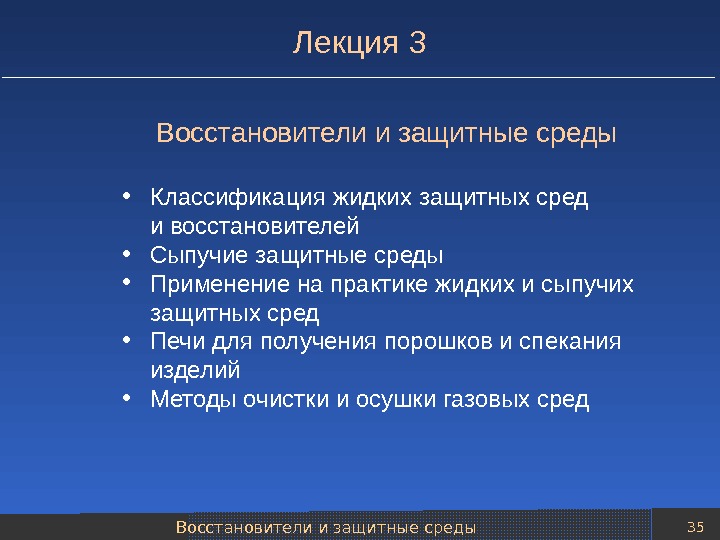

Восстановители и защитные среды 35 Лекция 3 Восстановители и защитные среды • Классификация жидких защитных сред и восстановителей • Сыпучие защитные среды • Применение на практике жидких и сыпучих защитных сред • Печи для получения порошков и спекания изделий • Методы очистки и осушки газовых сред

Восстановители и защитные среды 35 Лекция 3 Восстановители и защитные среды • Классификация жидких защитных сред и восстановителей • Сыпучие защитные среды • Применение на практике жидких и сыпучих защитных сред • Печи для получения порошков и спекания изделий • Методы очистки и осушки газовых сред

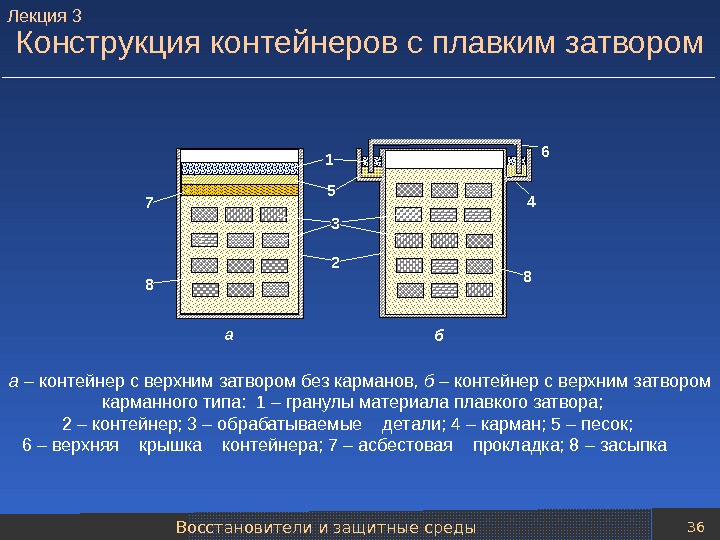

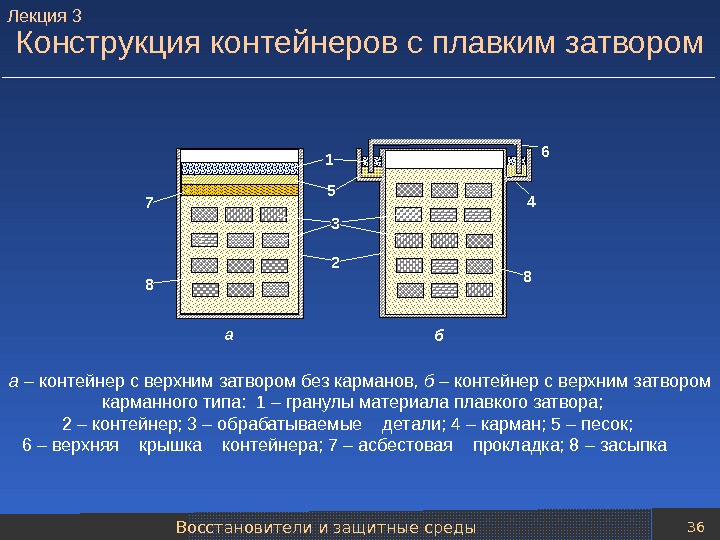

Восстановители и защитные среды 36 Конструкция контейнеров с плавким затвором а – контейнер с верхним затвором без карманов, б – контейнер с верхним затвором карманного типа: 1 – гранулы материала плавкого затвора; 2 – контейнер; 3 – обрабатываемые детали; 4 – карман; 5 – песок; 6 – верхняя крышка контейнера; 7 – асбестовая прокладка; 8 – засыпка 1 23 45 ба 8 8 7 6 Лекция

Восстановители и защитные среды 36 Конструкция контейнеров с плавким затвором а – контейнер с верхним затвором без карманов, б – контейнер с верхним затвором карманного типа: 1 – гранулы материала плавкого затвора; 2 – контейнер; 3 – обрабатываемые детали; 4 – карман; 5 – песок; 6 – верхняя крышка контейнера; 7 – асбестовая прокладка; 8 – засыпка 1 23 45 ба 8 8 7 6 Лекция

Восстановители и защитные среды 37 Очистка газа от кислорода, СО 2 , HCN и других примесей с помощью этаноламина: CO 2 + 2 RNH 2 + H 2 O (RNH 3 ) 2 CO 3 , CO 2 + (RNH 3 )2 CO 2 + H 2 O 2 RNH 3 HCO 3 , где R – группа ОН–СН 2. Для тонкой очистки защитных газовых сред используют химические, адсорбционные, диффузионные, ректификационные и каталитические методы. Очистка и осушка защитных газовых сред. Лекция

Восстановители и защитные среды 37 Очистка газа от кислорода, СО 2 , HCN и других примесей с помощью этаноламина: CO 2 + 2 RNH 2 + H 2 O (RNH 3 ) 2 CO 3 , CO 2 + (RNH 3 )2 CO 2 + H 2 O 2 RNH 3 HCO 3 , где R – группа ОН–СН 2. Для тонкой очистки защитных газовых сред используют химические, адсорбционные, диффузионные, ректификационные и каталитические методы. Очистка и осушка защитных газовых сред. Лекция

Восстановители и защитные среды 38 Химические методы: — очистка газов с помощью гидрата оксида железа; — силикагеля, алюмогеля; — геттеров (металлической меди, кальция). Адсорбционные методы основаны на способности твердых поверхностей (активные угли, активный оксид алюминия, силикагели, кристаллические алюмосиликаты (цеолиты)) сорбировать газы. Ректификация основана на различии состава пара над жидкостью в равновесном состоянии и состава жидкой фазы. Диффузионные методы очистки основаны на проницаемости металлических пористых перегородок для атомных газов и непроницаемости для молекулярных газов. Очистка и осушка защитных газовых сред. Лекция

Восстановители и защитные среды 38 Химические методы: — очистка газов с помощью гидрата оксида железа; — силикагеля, алюмогеля; — геттеров (металлической меди, кальция). Адсорбционные методы основаны на способности твердых поверхностей (активные угли, активный оксид алюминия, силикагели, кристаллические алюмосиликаты (цеолиты)) сорбировать газы. Ректификация основана на различии состава пара над жидкостью в равновесном состоянии и состава жидкой фазы. Диффузионные методы очистки основаны на проницаемости металлических пористых перегородок для атомных газов и непроницаемости для молекулярных газов. Очистка и осушка защитных газовых сред. Лекция

Восстановители и защитные среды 39 1. Федорченко, И. М. Порошковая металлургия. Материалы, технологии, свойства, области применения : справ. / И. И. Францевич, И. Д. Родомысльский и др. – Киев : Наукова думка, 1985. – 624 с. 2. Кипарисов, С. Оборудование предприятий порошковой металлургии / О. В. Падалко. – М. : Металлургия, 1988. – 448 с. Список рекомендуемой литературы. Лекция

Восстановители и защитные среды 39 1. Федорченко, И. М. Порошковая металлургия. Материалы, технологии, свойства, области применения : справ. / И. И. Францевич, И. Д. Родомысльский и др. – Киев : Наукова думка, 1985. – 624 с. 2. Кипарисов, С. Оборудование предприятий порошковой металлургии / О. В. Падалко. – М. : Металлургия, 1988. – 448 с. Список рекомендуемой литературы. Лекция

Охрана труда и окружающей среды Красноярск,

Охрана труда и окружающей среды Красноярск,

Охрана труда и окружающей среды 41 Лекция 4 Охрана труда и окружающей среды в порошковой металлургии • Основные операции технологического цикла порошковой металлургии • Виды воздействия на персонал производств порошковой металлургии. Факторы воздействия и их проявление • Пожаро- и взрывоопасность порошков • Мероприятия по охране труда и защите персонала производств порошковой металлургии от вредных и опасных воздействий

Охрана труда и окружающей среды 41 Лекция 4 Охрана труда и окружающей среды в порошковой металлургии • Основные операции технологического цикла порошковой металлургии • Виды воздействия на персонал производств порошковой металлургии. Факторы воздействия и их проявление • Пожаро- и взрывоопасность порошков • Мероприятия по охране труда и защите персонала производств порошковой металлургии от вредных и опасных воздействий

Охрана труда и окружающей среды 421. 1. Размол исходных материалов и полученной губки в производстве порошков методом восстановления. 2. 2. Распыление расплавленных металлов в порошок; смешивание и рассев металлических и неметаллических порошков. 3. 3. Электролиз растворов при получении порошков методом электролиза и при нанесении гальванических покрытий. 4. 4. Формование изделий методами прессования, прокатки и другими. 5. 5. Спекание изделий в газовых защитных средах. 6. 6. Термическая и механическая обработка изделий (резанием, шлифованием, калиброванием). 7. 7. Пропитка пористых изделий. Основные операции технологий порошковой металлургии Лекция

Охрана труда и окружающей среды 421. 1. Размол исходных материалов и полученной губки в производстве порошков методом восстановления. 2. 2. Распыление расплавленных металлов в порошок; смешивание и рассев металлических и неметаллических порошков. 3. 3. Электролиз растворов при получении порошков методом электролиза и при нанесении гальванических покрытий. 4. 4. Формование изделий методами прессования, прокатки и другими. 5. 5. Спекание изделий в газовых защитных средах. 6. 6. Термическая и механическая обработка изделий (резанием, шлифованием, калиброванием). 7. 7. Пропитка пористых изделий. Основные операции технологий порошковой металлургии Лекция

Охрана труда и окружающей среды 43 Производство изделий методами порошковой металлургии по степени вредности и безопасности относится к категории В. Для обеспечения безопасной работы в производствах порошковой металлургии применяются меры по охране труда и технике безопасности, существующие в металлургическом и химическом производстве, в гальванических и механических цехах, а также правила, специально разработанные для технологических процессов порошковой металлургии. Основные операции технологий порошковой металлургии Лекция

Охрана труда и окружающей среды 43 Производство изделий методами порошковой металлургии по степени вредности и безопасности относится к категории В. Для обеспечения безопасной работы в производствах порошковой металлургии применяются меры по охране труда и технике безопасности, существующие в металлургическом и химическом производстве, в гальванических и механических цехах, а также правила, специально разработанные для технологических процессов порошковой металлургии. Основные операции технологий порошковой металлургии Лекция

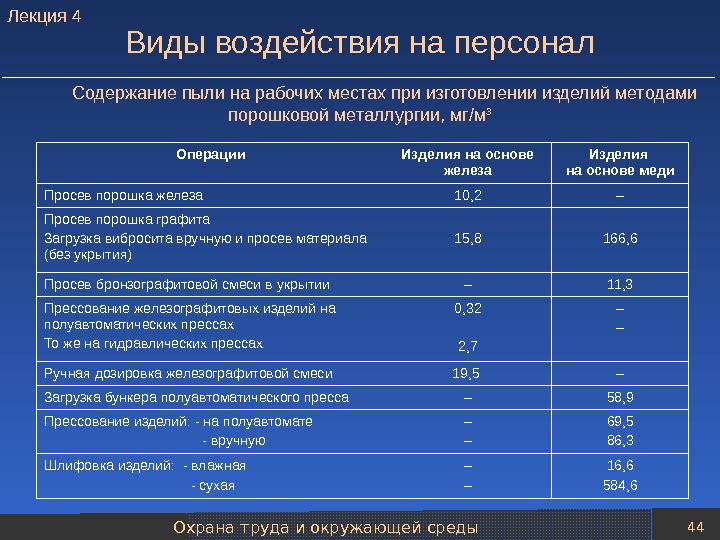

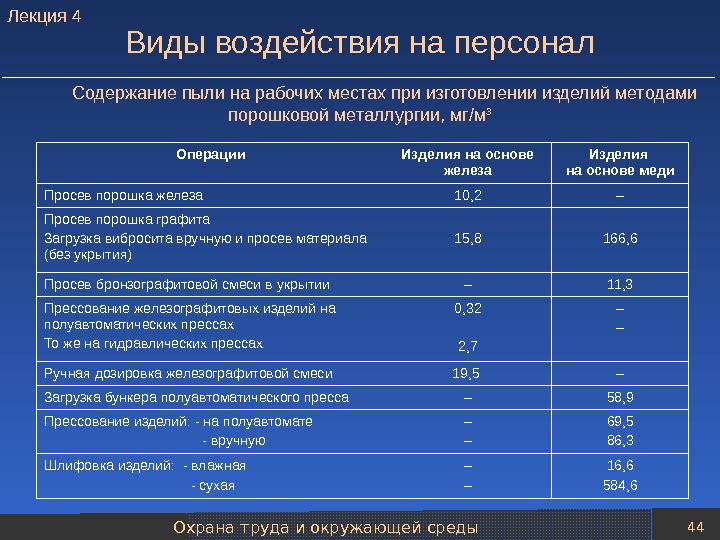

Охрана труда и окружающей среды 44 Содержание пыли на рабочих местах при изготовлении изделий методами порошковой металлургии, мг/м 3 Виды воздействия на персонал Операции Изделия на основе железа Изделия на основе меди Просев порошка железа 10, 2 – Просев порошка графита Загрузка вибросита вручную и просев материала (без укрытия) 15, 8 166, 6 Просев бронзографитовой смеси в укрытии – 11, 3 Прессование железографитовых изделий на полуавтоматических прессах То же на гидравлических прессах 0, 32 2, 7 – – Ручная дозировка железографитовой смеси 19, 5 – Загрузка бункера полуавтоматического пресса – 58, 9 Прессование изделий: — на полуавтомате — вручную – – 69, 5 86, 3 Шлифовка изделий: — влажная — сухая – – 16, 6 584, 6 Лекция

Охрана труда и окружающей среды 44 Содержание пыли на рабочих местах при изготовлении изделий методами порошковой металлургии, мг/м 3 Виды воздействия на персонал Операции Изделия на основе железа Изделия на основе меди Просев порошка железа 10, 2 – Просев порошка графита Загрузка вибросита вручную и просев материала (без укрытия) 15, 8 166, 6 Просев бронзографитовой смеси в укрытии – 11, 3 Прессование железографитовых изделий на полуавтоматических прессах То же на гидравлических прессах 0, 32 2, 7 – – Ручная дозировка железографитовой смеси 19, 5 – Загрузка бункера полуавтоматического пресса – 58, 9 Прессование изделий: — на полуавтомате — вручную – – 69, 5 86, 3 Шлифовка изделий: — влажная — сухая – – 16, 6 584, 6 Лекция

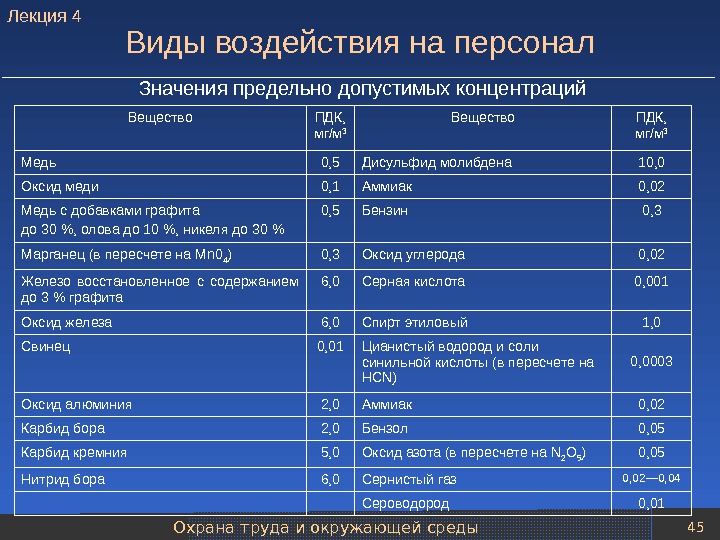

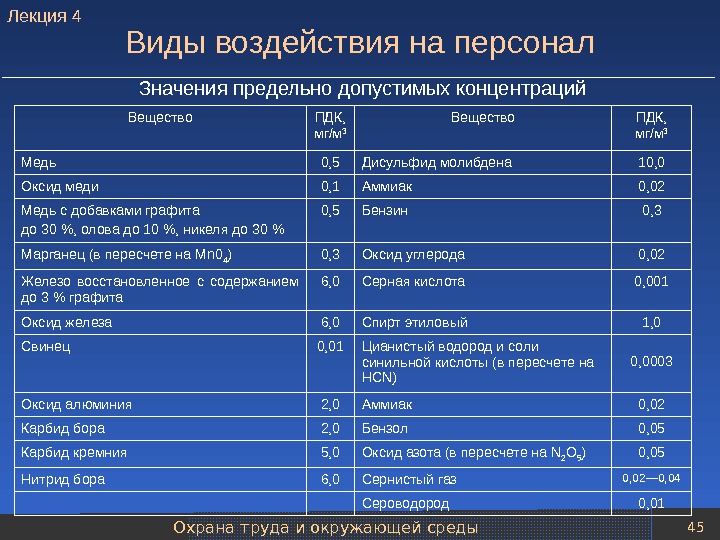

Охрана труда и окружающей среды 45 Значения предельно допустимых концентраций. Виды воздействия на персонал Вещество ПДК, мг/м 3 Медь 0, 5 Дисульфид молибдена 10, 0 Оксид меди 0, 1 Аммиак 0, 02 Медь с добавками графита до 30 %, олова до 10 %, никеля до 30 % 0, 5 Бензин 0, 3 Марганец (в пересчете на М n 0 4 ) 0, 3 Оксид углерода 0, 02 Железо восстановленное с содержанием до 3 % графита 6, 0 Серная кислота 0, 001 Оксид железа 6, 0 Спирт этиловый 1, 0 Свинец 0, 01 Цианистый водород и соли синильной кислоты (в пересчете на НС N ) 0, 0003 Оксид алюминия 2, 0 Аммиак 0, 02 Карбид бора 2, 0 Бензол 0, 05 Карбид кремния 5, 0 Оксид азота (в пересчете на N 2 O 5 ) 0, 05 Нитрид бора 6, 0 Сернистый газ 0, 02— 0, 04 Сероводород 0, 01 Лекция

Охрана труда и окружающей среды 45 Значения предельно допустимых концентраций. Виды воздействия на персонал Вещество ПДК, мг/м 3 Медь 0, 5 Дисульфид молибдена 10, 0 Оксид меди 0, 1 Аммиак 0, 02 Медь с добавками графита до 30 %, олова до 10 %, никеля до 30 % 0, 5 Бензин 0, 3 Марганец (в пересчете на М n 0 4 ) 0, 3 Оксид углерода 0, 02 Железо восстановленное с содержанием до 3 % графита 6, 0 Серная кислота 0, 001 Оксид железа 6, 0 Спирт этиловый 1, 0 Свинец 0, 01 Цианистый водород и соли синильной кислоты (в пересчете на НС N ) 0, 0003 Оксид алюминия 2, 0 Аммиак 0, 02 Карбид бора 2, 0 Бензол 0, 05 Карбид кремния 5, 0 Оксид азота (в пересчете на N 2 O 5 ) 0, 05 Нитрид бора 6, 0 Сернистый газ 0, 02— 0, 04 Сероводород 0, 01 Лекция

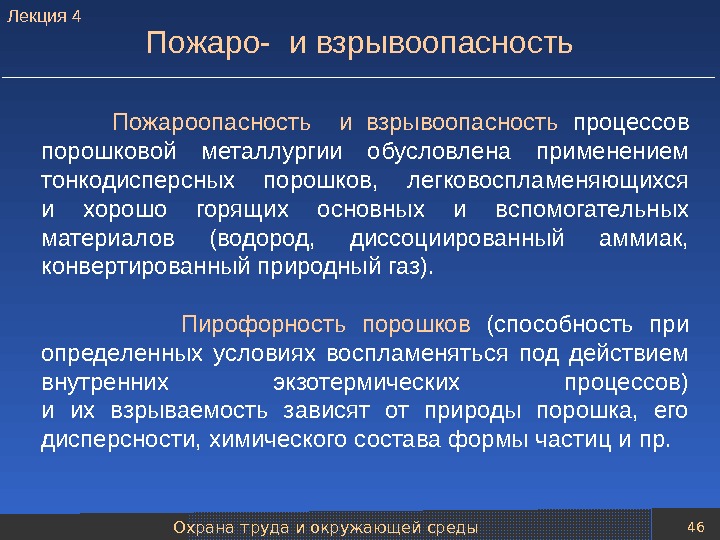

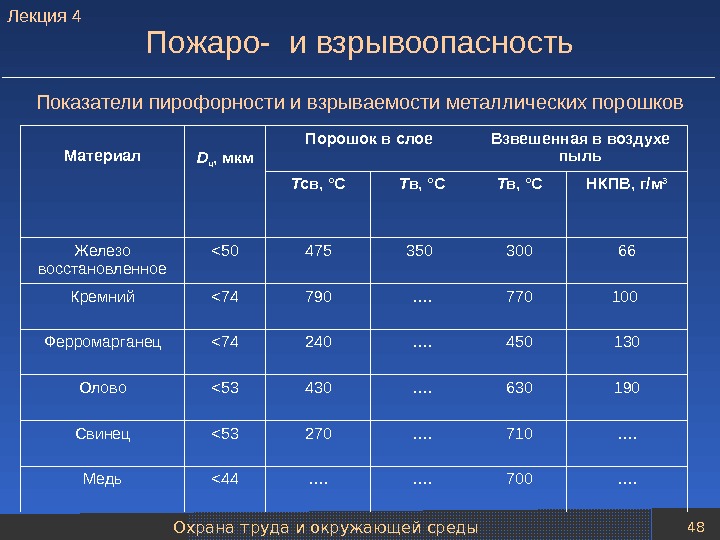

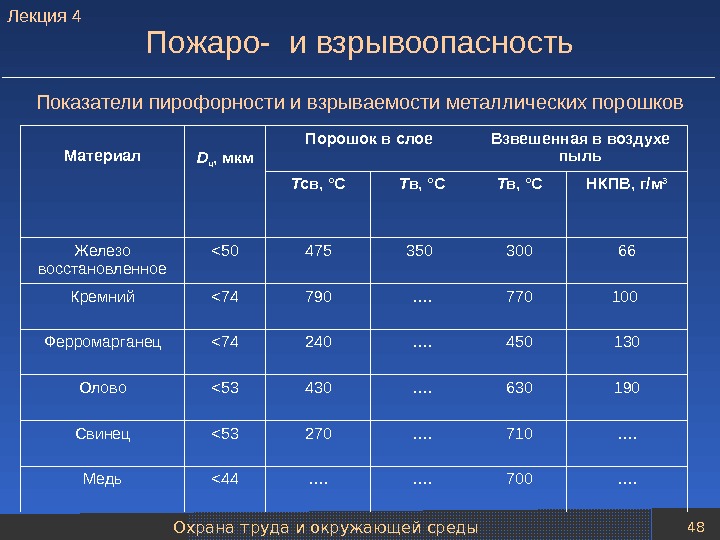

Охрана труда и окружающей среды 46 Пожароопасность и взрывоопасность процессов порошковой металлургии обусловлена применением тонкодисперсных порошков, легковоспламеняющихся и хорошо горящих основных и вспомогательных материалов (водород, диссоциированный аммиак, конвертированный природный газ). Пирофорность порошков (способность при определенных условиях воспламеняться под действием внутренних экзотермических процессов) и их взрываемость зависят от природы порошка, его дисперсности, химического состава формы частиц и пр. Пожаро- и взрывоопасность. Лекция

Охрана труда и окружающей среды 46 Пожароопасность и взрывоопасность процессов порошковой металлургии обусловлена применением тонкодисперсных порошков, легковоспламеняющихся и хорошо горящих основных и вспомогательных материалов (водород, диссоциированный аммиак, конвертированный природный газ). Пирофорность порошков (способность при определенных условиях воспламеняться под действием внутренних экзотермических процессов) и их взрываемость зависят от природы порошка, его дисперсности, химического состава формы частиц и пр. Пожаро- и взрывоопасность. Лекция

Охрана труда и окружающей среды 47 Воспламеняемость и взрываемость металлических порошков зависит от: 1) содержания наиболее активной примеси; 2) степени окисленности; 3) размера частиц; 4) удельной поверхности частиц. Пожаро- и взрывоопасность. Лекция

Охрана труда и окружающей среды 47 Воспламеняемость и взрываемость металлических порошков зависит от: 1) содержания наиболее активной примеси; 2) степени окисленности; 3) размера частиц; 4) удельной поверхности частиц. Пожаро- и взрывоопасность. Лекция

Охрана труда и окружающей среды 48 Пожаро- и взрывоопасность Показатели пирофорности и взрываемости металлических порошков Материал D ч , мкм Порошок в слое Взвешенная в воздухе пыль Т св, °С Т в, °С НКПВ, г/м 3 Железо восстановленное <50 475 350 300 66 Кремний <74 790 …. 770 100 Ферромарганец <74 240 …. 450 130 Олово <53 430 …. 630 190 Свинец <53 270 …. 710 …. Медь <44 …. …. 700 …. Лекция

Охрана труда и окружающей среды 48 Пожаро- и взрывоопасность Показатели пирофорности и взрываемости металлических порошков Материал D ч , мкм Порошок в слое Взвешенная в воздухе пыль Т св, °С Т в, °С НКПВ, г/м 3 Железо восстановленное <50 475 350 300 66 Кремний <74 790 …. 770 100 Ферромарганец <74 240 …. 450 130 Олово <53 430 …. 630 190 Свинец <53 270 …. 710 …. Медь <44 …. …. 700 …. Лекция

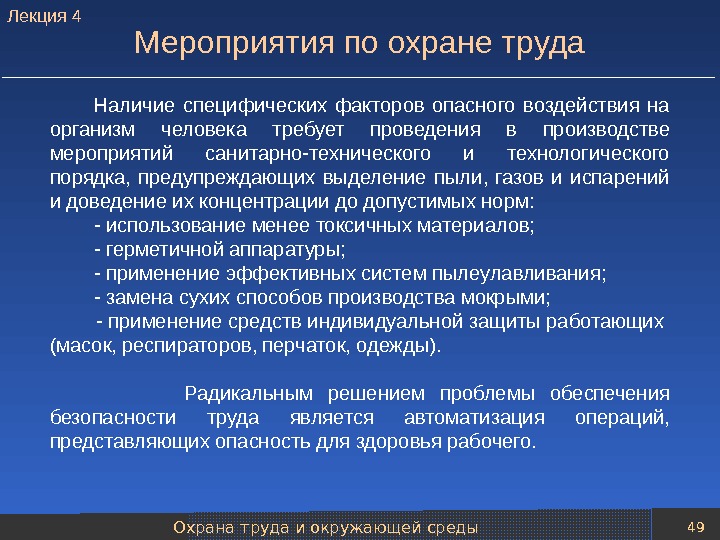

Охрана труда и окружающей среды 49 Мероприятия по охране труда Наличие специфических факторов опасного воздействия на организм человека требует проведения в производстве мероприятий санитарно-технического и технологического порядка, предупреждающих выделение пыли, газов и испарений и доведение их концентрации до допустимых норм: — использование менее токсичных материалов; — герметичной аппаратуры; — применение эффективных систем пылеулавливания; — замена сухих способов производства мокрыми; — применение средств индивидуальной защиты работающих (масок, респираторов, перчаток, одежды). Радикальным решением проблемы обеспечения безопасности труда является автоматизация операций, представляющих опасность для здоровья рабочего. Лекция

Охрана труда и окружающей среды 49 Мероприятия по охране труда Наличие специфических факторов опасного воздействия на организм человека требует проведения в производстве мероприятий санитарно-технического и технологического порядка, предупреждающих выделение пыли, газов и испарений и доведение их концентрации до допустимых норм: — использование менее токсичных материалов; — герметичной аппаратуры; — применение эффективных систем пылеулавливания; — замена сухих способов производства мокрыми; — применение средств индивидуальной защиты работающих (масок, респираторов, перчаток, одежды). Радикальным решением проблемы обеспечения безопасности труда является автоматизация операций, представляющих опасность для здоровья рабочего. Лекция

Охрана труда и окружающей среды 50 1. Федорченко, И. М. Порошковая металлургия. Материалы, технологии, свойства, области применения : справ. / И. Францевич, И. Д. Родомысльский и др. – Киев : Наукова думка, 1985. – 624 с. Список рекомендуемой литературы. Лекция

Охрана труда и окружающей среды 50 1. Федорченко, И. М. Порошковая металлургия. Материалы, технологии, свойства, области применения : справ. / И. Францевич, И. Д. Родомысльский и др. – Киев : Наукова думка, 1985. – 624 с. Список рекомендуемой литературы. Лекция

Механические методы получения порошков Красноярск,

Механические методы получения порошков Красноярск,

Механические методы получения порошков 52 Оглавление Лекция 5. Механические методы получения порошков Лекция 6. Измельчение материалов в шаровых мельниц ах Лекция 7. Получение механолигированных порошков Лекция 8. Получение порошков металлов и неметаллов ультразвуковым измельчением в жидких средах Лекция 9. Диспергирование расплавов

Механические методы получения порошков 52 Оглавление Лекция 5. Механические методы получения порошков Лекция 6. Измельчение материалов в шаровых мельниц ах Лекция 7. Получение механолигированных порошков Лекция 8. Получение порошков металлов и неметаллов ультразвуковым измельчением в жидких средах Лекция 9. Диспергирование расплавов

Механические методы получения порошков 53 Лекция 5 Механические методы получения порошков • Закономерности процессов разрушения твердых материалов • Методы предварительного измельчения крупных кусковых материалов • Измельчение материалов в молотковых мельницах • Получение порошков методом резания

Механические методы получения порошков 53 Лекция 5 Механические методы получения порошков • Закономерности процессов разрушения твердых материалов • Методы предварительного измельчения крупных кусковых материалов • Измельчение материалов в молотковых мельницах • Получение порошков методом резания

Механические методы получения порошков 54 Измельчение материалов в молотковых мельницах 1 3 4 2 5 6 7 8 9 1 – электродвигатель; 2 – муфта; 3 – губка; 4 – загрузочный бункер; 5 – загрузочный люк с защелкой; 6 – корпус мельницы; 7 – била; 8 – металлическая решетка с ситовым полотном; 9 – порошок. Молотковая мельница. Лекция

Механические методы получения порошков 54 Измельчение материалов в молотковых мельницах 1 3 4 2 5 6 7 8 9 1 – электродвигатель; 2 – муфта; 3 – губка; 4 – загрузочный бункер; 5 – загрузочный люк с защелкой; 6 – корпус мельницы; 7 – била; 8 – металлическая решетка с ситовым полотном; 9 – порошок. Молотковая мельница. Лекция

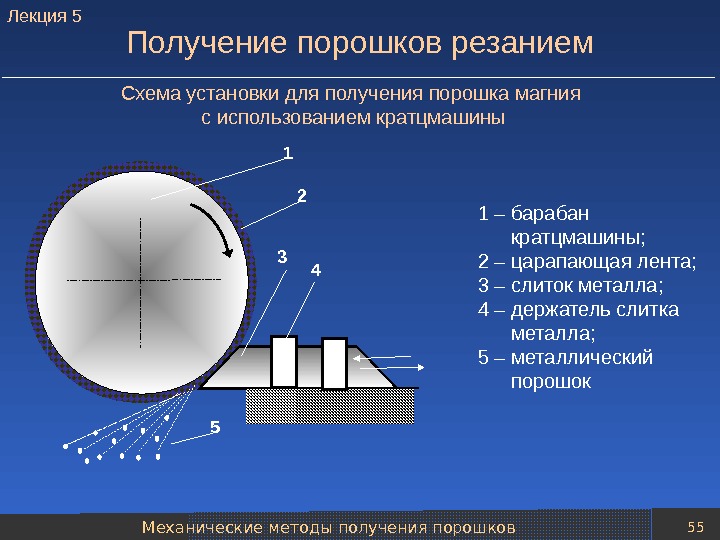

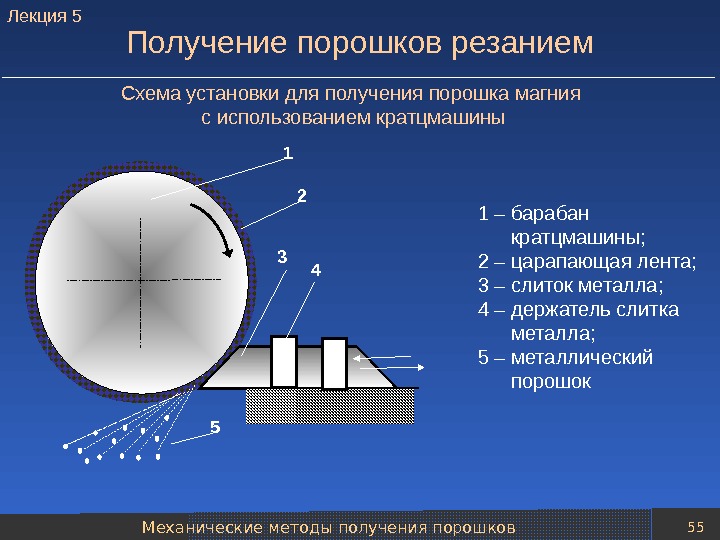

Механические методы получения порошков 55 Получение порошков резанием 1 2 3 4 5 1 – барабан кратцмашины; 2 – царапающая лента; 3 – слиток металла; 4 – держатель слитка металла; 5 – металлический порошок. Схема установки для получения порошка магния с использованием кратцмашины. Лекция

Механические методы получения порошков 55 Получение порошков резанием 1 2 3 4 5 1 – барабан кратцмашины; 2 – царапающая лента; 3 – слиток металла; 4 – держатель слитка металла; 5 – металлический порошок. Схема установки для получения порошка магния с использованием кратцмашины. Лекция

Механические методы получения порошков 56 1. Либенсон, Г. А. Процессы порошковой металлургии : в 2 ч. : учеб. для вузов / Г. А. Либенсон, В. Ю. Лопатин, Г. В. Комарницкий. – М. : МИСИС, 2001, 2. Кипарисов, С. Оборудование предприятий порошковой металлургии / С. С. Кипарисов, О. В. Падалко. – М. : Металлургия, 1988. – 448 с. 3. Агранат, Б. А. Ультразвук в порошковой металлургии / Б. А. Агранат, А. П. Гудович. – М. : Металлургия, 1986. – 186 с. Список рекомендуемой литературы. Лекция

Механические методы получения порошков 56 1. Либенсон, Г. А. Процессы порошковой металлургии : в 2 ч. : учеб. для вузов / Г. А. Либенсон, В. Ю. Лопатин, Г. В. Комарницкий. – М. : МИСИС, 2001, 2. Кипарисов, С. Оборудование предприятий порошковой металлургии / С. С. Кипарисов, О. В. Падалко. – М. : Металлургия, 1988. – 448 с. 3. Агранат, Б. А. Ультразвук в порошковой металлургии / Б. А. Агранат, А. П. Гудович. – М. : Металлургия, 1986. – 186 с. Список рекомендуемой литературы. Лекция

Механические методы получения порошков 57 Лекция 6 Измельчение материалов в шаровых мельницах • Устройство и основные элементы шаровых мельниц. Классификация мельниц • Режимы измельчения материалов • Понятие «критической скорости» вращения барабана мельницы • Факторы, определяющие степень измельчения • Режимы измельчения • Управление процессом измельчения

Механические методы получения порошков 57 Лекция 6 Измельчение материалов в шаровых мельницах • Устройство и основные элементы шаровых мельниц. Классификация мельниц • Режимы измельчения материалов • Понятие «критической скорости» вращения барабана мельницы • Факторы, определяющие степень измельчения • Режимы измельчения • Управление процессом измельчения

Механические методы получения порошков 58 Классификация шаровых мельниц Соотношение между дробящим и истирающим действием размольных тел определяется отношением диаметра барабана ( D ) к его длине ( L ). В мельницах одинакового объема при D : L > 3 преобладает дробящее действие размольных тел, при D : L 3 – истирающее. В практике порошковой металлургии используют шаровые мельницы: — с периодической загрузкой и разгрузкой; — с центральной разгрузкой измельченного материала; — с торцевой разгрузкой через диафрагму; — с периферической разгрузкой через щели в барабане и окружающее его цилиндрическое сито. Лекция

Механические методы получения порошков 58 Классификация шаровых мельниц Соотношение между дробящим и истирающим действием размольных тел определяется отношением диаметра барабана ( D ) к его длине ( L ). В мельницах одинакового объема при D : L > 3 преобладает дробящее действие размольных тел, при D : L 3 – истирающее. В практике порошковой металлургии используют шаровые мельницы: — с периодической загрузкой и разгрузкой; — с центральной разгрузкой измельченного материала; — с торцевой разгрузкой через диафрагму; — с периферической разгрузкой через щели в барабане и окружающее его цилиндрическое сито. Лекция

Механические методы получения порошков 59 Классификация шаровых мельниц а б в г д а , в – мельницы с центральной загрузкой барабана через цапфу; б – мельница с торцевой загрузкой (цилиндроконическая мельница); г – мельница с периферической загрузкой и выгрузкой материала через сита Схемы шаровых мельниц. Лекция

Механические методы получения порошков 59 Классификация шаровых мельниц а б в г д а , в – мельницы с центральной загрузкой барабана через цапфу; б – мельница с торцевой загрузкой (цилиндроконическая мельница); г – мельница с периферической загрузкой и выгрузкой материала через сита Схемы шаровых мельниц. Лекция

Механические методы получения порошков 60 Решающее влияние на интенсивность и механизм размола оказывают: — скорость вращения барабана мельницы; — число и размер размольных тел; — масса измельчаемого материала: — продолжительность размола; — среда размола. Критическая скорость вращения барабана. Лекция

Механические методы получения порошков 60 Решающее влияние на интенсивность и механизм размола оказывают: — скорость вращения барабана мельницы; — число и размер размольных тел; — масса измельчаемого материала: — продолжительность размола; — среда размола. Критическая скорость вращения барабана. Лекция

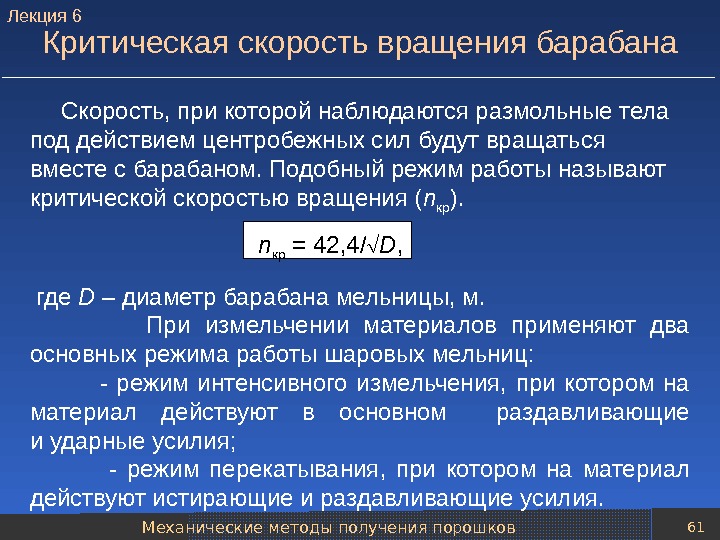

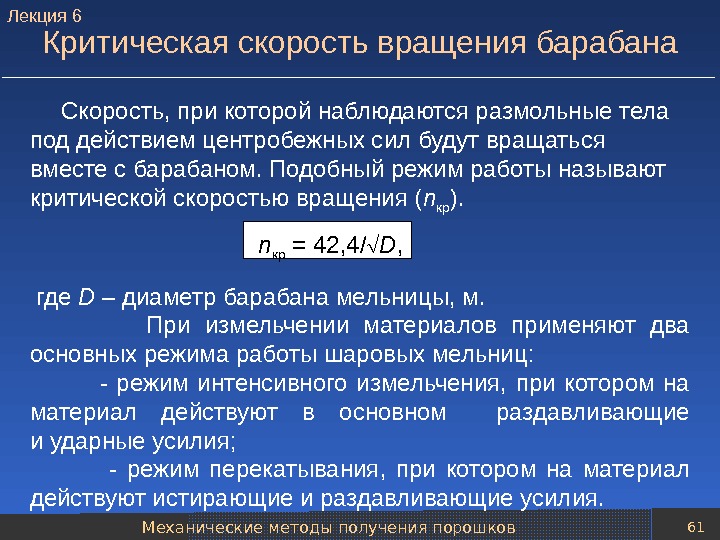

Механические методы получения порошков 61 Скорость, при которой наблюдаются размольные тела под действием центробежных сил будут вращаться вместе с барабаном. Подобный режим работы называют критической скоростью вращения ( n кр ). n кр = 42, 4/ D , где D – диаметр барабана мельницы, м. При измельчении материалов применяют два основных режима работы шаровых мельниц: — режим интенсивного измельчения, при котором на материал действуют в основном раздавливающие и ударные усилия; — режим перекатывания, при котором на материал действуют истирающие и раздавливающие усилия. Критическая скорость вращения барабана. Лекция

Механические методы получения порошков 61 Скорость, при которой наблюдаются размольные тела под действием центробежных сил будут вращаться вместе с барабаном. Подобный режим работы называют критической скоростью вращения ( n кр ). n кр = 42, 4/ D , где D – диаметр барабана мельницы, м. При измельчении материалов применяют два основных режима работы шаровых мельниц: — режим интенсивного измельчения, при котором на материал действуют в основном раздавливающие и ударные усилия; — режим перекатывания, при котором на материал действуют истирающие и раздавливающие усилия. Критическая скорость вращения барабана. Лекция

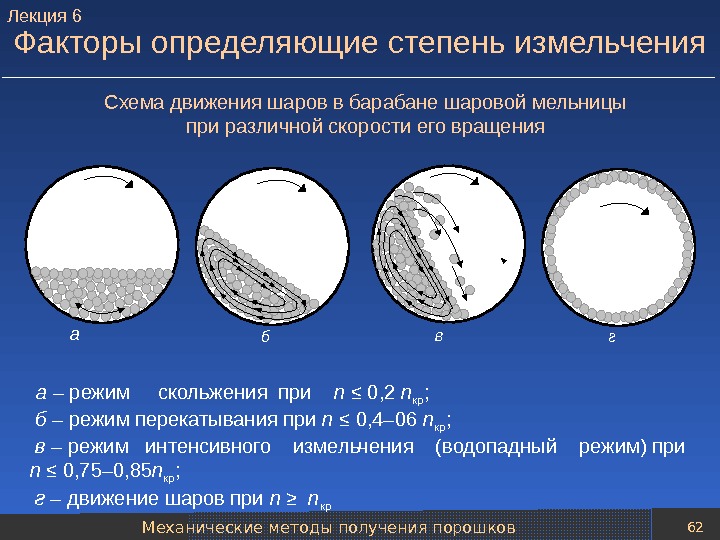

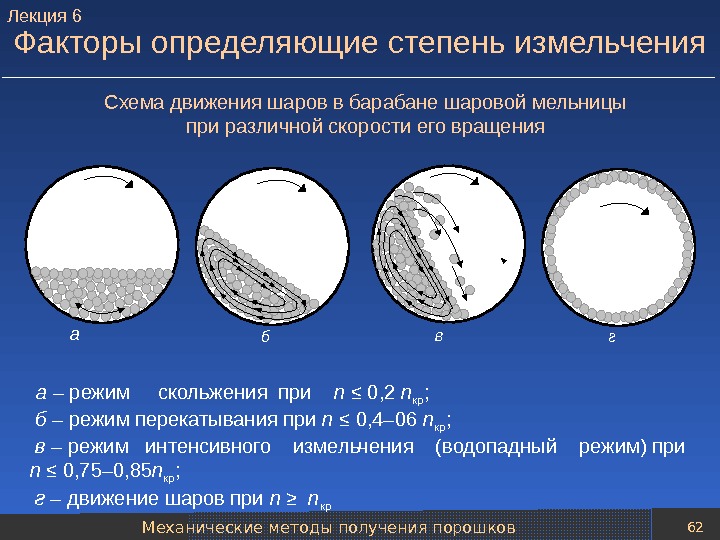

Механические методы получения порошков 62 Факторы определяющие степень измельчения а – режим скольжения при n ≤ 0, 2 n кр ; б – режим перекатывания при n ≤ 0, 4– 06 n кр ; в – режим интенсивного измельчения (водопадный режим) при n ≤ 0, 75– 0, 85 n кр ; г – движение шаров при n ≥ n кра б в г. Схема движения шаров в барабане шаровой мельницы при различной скорости его вращения Лекция

Механические методы получения порошков 62 Факторы определяющие степень измельчения а – режим скольжения при n ≤ 0, 2 n кр ; б – режим перекатывания при n ≤ 0, 4– 06 n кр ; в – режим интенсивного измельчения (водопадный режим) при n ≤ 0, 75– 0, 85 n кр ; г – движение шаров при n ≥ n кра б в г. Схема движения шаров в барабане шаровой мельницы при различной скорости его вращения Лекция

Механические методы получения порошков 63 1. Либенсон, Г. А. Процессы порошковой металлургии : в 2 ч. : учеб. для вузов / Г. А. Либенсон, В. Ю. Лопатин, Г. В. Комарницкий. – М. : МИСИС, 2001. 2. Кипарисов, С. С. Оборудование предприятий порошковой металлургии – М. : Металлургия, 1988. – 448 с. 3. Новые процессы и материалы порошковой металлургии / ред. Л. Х. Явербаума ; пер. с англ. – М. : Металлургия, 1983. – 360 с. 4. Андриевский, Р. А. Введение в порошковую металлургию : учеб. пособие для вузов / Р. А. Андриевский. – Фрунзе : Илим, 1988. – 174 с. Список рекомендуемой литературы. Лекция

Механические методы получения порошков 63 1. Либенсон, Г. А. Процессы порошковой металлургии : в 2 ч. : учеб. для вузов / Г. А. Либенсон, В. Ю. Лопатин, Г. В. Комарницкий. – М. : МИСИС, 2001. 2. Кипарисов, С. С. Оборудование предприятий порошковой металлургии – М. : Металлургия, 1988. – 448 с. 3. Новые процессы и материалы порошковой металлургии / ред. Л. Х. Явербаума ; пер. с англ. – М. : Металлургия, 1983. – 360 с. 4. Андриевский, Р. А. Введение в порошковую металлургию : учеб. пособие для вузов / Р. А. Андриевский. – Фрунзе : Илим, 1988. – 174 с. Список рекомендуемой литературы. Лекция

Механические методы получения порошков 64 Лекция 7 Получение механолигированных порошков • Технология получения механолигированных порошков • Измельчение материалов в аттриторах • Измельчение материалов в вибрационных и вихревых мельницах • Измельчение материалов в планетарных центробежных и гироскопических мельницах

Механические методы получения порошков 64 Лекция 7 Получение механолигированных порошков • Технология получения механолигированных порошков • Измельчение материалов в аттриторах • Измельчение материалов в вибрационных и вихревых мельницах • Измельчение материалов в планетарных центробежных и гироскопических мельницах

Механические методы получения порошков 65 Измельчение материалов в аттриторах Схема аттритора 1 – корпус мельницы (размольная емкость); 2 – водоохлаждаемые стенки корпуса мельницы; 3 – вал мешалки аттритора; 4 – измельчаемый материал; 5 – размольные тела; 6 – лопасти мешалки 2 3 14 65 Вода. Лекция

Механические методы получения порошков 65 Измельчение материалов в аттриторах Схема аттритора 1 – корпус мельницы (размольная емкость); 2 – водоохлаждаемые стенки корпуса мельницы; 3 – вал мешалки аттритора; 4 – измельчаемый материал; 5 – размольные тела; 6 – лопасти мешалки 2 3 14 65 Вода. Лекция

Механические методы получения порошков 66 Измельчение материалов в вибромельницах 1 3 4 2 5 1 6 7 1 – электродвигатель; 2 – соединительная муфта; 3 – корпус мельницы; 4 – загрузочный люк; 5 – размольные тела; 6 – дебалансный вал; 7 – амортизаторы (пружины) Схема вибрационной мельницы. Лекция

Механические методы получения порошков 66 Измельчение материалов в вибромельницах 1 3 4 2 5 1 6 7 1 – электродвигатель; 2 – соединительная муфта; 3 – корпус мельницы; 4 – загрузочный люк; 5 – размольные тела; 6 – дебалансный вал; 7 – амортизаторы (пружины) Схема вибрационной мельницы. Лекция

Механические методы получения порошков 67 Измельчение материалов в планетарных мельницах 1 3 2 14 5 Схема планетарной центробежной мельницы 1 – редуктор; 2 – опорный стол; 3 – корпус-шкив с механизмом привода барабанов; 4 – барабан с размольными телами; обоймы для установки барабанов. Лекция

Механические методы получения порошков 67 Измельчение материалов в планетарных мельницах 1 3 2 14 5 Схема планетарной центробежной мельницы 1 – редуктор; 2 – опорный стол; 3 – корпус-шкив с механизмом привода барабанов; 4 – барабан с размольными телами; обоймы для установки барабанов. Лекция

Механические методы получения порошков 68 Измельчение материалов в вихревых мельницах 1 – рабочая камера мельницы; 2 – бункер для загрузки измельчаемого материала; 3 – приемная камера; 4 – пропеллеры; 5 – отсадочная камера; 6 – насос для подачи газа в рабочую камеру: 7 – порошок; 8 – емкость для выгрузки порошка из отсадочной камеры2 3 46 5 7 8 1 Схема вихревой мельницы. Лекция

Механические методы получения порошков 68 Измельчение материалов в вихревых мельницах 1 – рабочая камера мельницы; 2 – бункер для загрузки измельчаемого материала; 3 – приемная камера; 4 – пропеллеры; 5 – отсадочная камера; 6 – насос для подачи газа в рабочую камеру: 7 – порошок; 8 – емкость для выгрузки порошка из отсадочной камеры2 3 46 5 7 8 1 Схема вихревой мельницы. Лекция

Механические методы получения порошков 69 1. Либенсон, Г. А. Процессы порошковой металлургии : в 2 ч. : учеб. для вузов / Г. А. Либенсон, В. Ю. Лопатин, Г. В. Комарницкий. – М. : МИСИС, 2001. 2. Кипарисов, С. С. Оборудование предприятий порошковой металлургии / С. С. Кипарисов. – М. : Металлургия, 1988. – 448 с. 3. Якименко, В. Б. Железные порошки. Технология, состав, структура, свойства, экономика / В. Б. Якименко, В. Я. Буланов, В. В. Рукин и др. – М. : Наука, 1982. – 264 с. Список рекомендуемой литературы. Лекция

Механические методы получения порошков 69 1. Либенсон, Г. А. Процессы порошковой металлургии : в 2 ч. : учеб. для вузов / Г. А. Либенсон, В. Ю. Лопатин, Г. В. Комарницкий. – М. : МИСИС, 2001. 2. Кипарисов, С. С. Оборудование предприятий порошковой металлургии / С. С. Кипарисов. – М. : Металлургия, 1988. – 448 с. 3. Якименко, В. Б. Железные порошки. Технология, состав, структура, свойства, экономика / В. Б. Якименко, В. Я. Буланов, В. В. Рукин и др. – М. : Наука, 1982. – 264 с. Список рекомендуемой литературы. Лекция

Механические методы получения порошков 70 Лекция 8 Получение порошков металлов и неметаллов ультразвуковым измельчением в жидких средах • Ультразвук и его взаимодействие с жидкостями • Условия кавитирования газовых пузырьков. Режимы ультразвукового диспергирования • Механизмы разрушения материалов под действием кавитационных процессов • Факторы, определяющие эффективность процесса измельчения материалов ультразвуком • Аппаратурное оформление процесса • Измельчение материалов в аппаратах магнитного индукционного вращателя

Механические методы получения порошков 70 Лекция 8 Получение порошков металлов и неметаллов ультразвуковым измельчением в жидких средах • Ультразвук и его взаимодействие с жидкостями • Условия кавитирования газовых пузырьков. Режимы ультразвукового диспергирования • Механизмы разрушения материалов под действием кавитационных процессов • Факторы, определяющие эффективность процесса измельчения материалов ультразвуком • Аппаратурное оформление процесса • Измельчение материалов в аппаратах магнитного индукционного вращателя

Механические методы получения порошков 71 Ультразвук и его взаимодействие с жидкостями Ультразвук представляет собой упругие колебания и волны, частота которых лежит в пределах от 10 до нескольких десятков ГГц (низкочастотные колебания – 15– 100 к. Гц, средних частот – 100 к. Гц – 10 МГц, высокочастотные – 10 МГц – 1 ГГц; свыше 1 ГГц – гиперзвук). Лекция

Механические методы получения порошков 71 Ультразвук и его взаимодействие с жидкостями Ультразвук представляет собой упругие колебания и волны, частота которых лежит в пределах от 10 до нескольких десятков ГГц (низкочастотные колебания – 15– 100 к. Гц, средних частот – 100 к. Гц – 10 МГц, высокочастотные – 10 МГц – 1 ГГц; свыше 1 ГГц – гиперзвук). Лекция

Механические методы получения порошков 72 Ультразвук и его взаимодействие с жидкостями Кавитационные процессы наступают лишь для тех пузырьков, начальный радиус которых R 0 больше некоторого критического радиуса R кр , но меньше резонансного R рез R рез > R 0 > R кр. При R 0 < R кр пузырьки не участвуют в кавитации (при данной частоте колебаний). При R 0 R рез пузырьки вытесняются на поверхность жидкости. Значение R кр определяют из выражения R кр = 1, 33 / (0, 7 P a + P p – P o ), где – коэффициент поверхностного натяжения жидкости; P a – звуковое давление; P p – упругость пара жидкости; P o – статическое давление в объеме жидкости. Лекция

Механические методы получения порошков 72 Ультразвук и его взаимодействие с жидкостями Кавитационные процессы наступают лишь для тех пузырьков, начальный радиус которых R 0 больше некоторого критического радиуса R кр , но меньше резонансного R рез R рез > R 0 > R кр. При R 0 < R кр пузырьки не участвуют в кавитации (при данной частоте колебаний). При R 0 R рез пузырьки вытесняются на поверхность жидкости. Значение R кр определяют из выражения R кр = 1, 33 / (0, 7 P a + P p – P o ), где – коэффициент поверхностного натяжения жидкости; P a – звуковое давление; P p – упругость пара жидкости; P o – статическое давление в объеме жидкости. Лекция

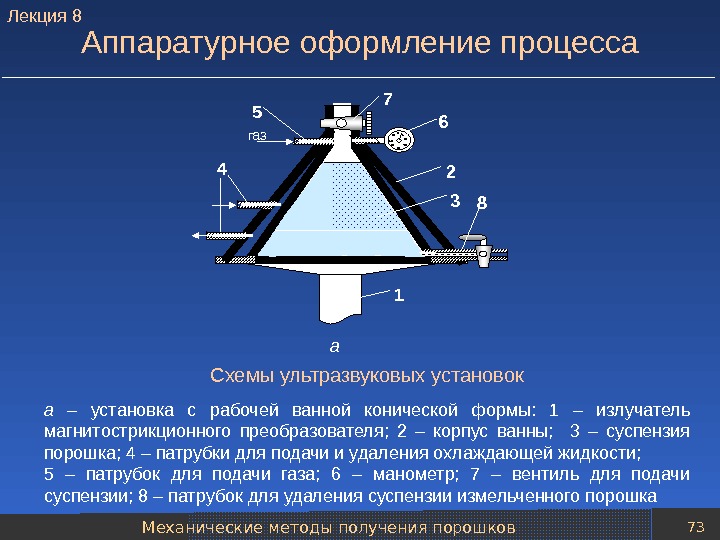

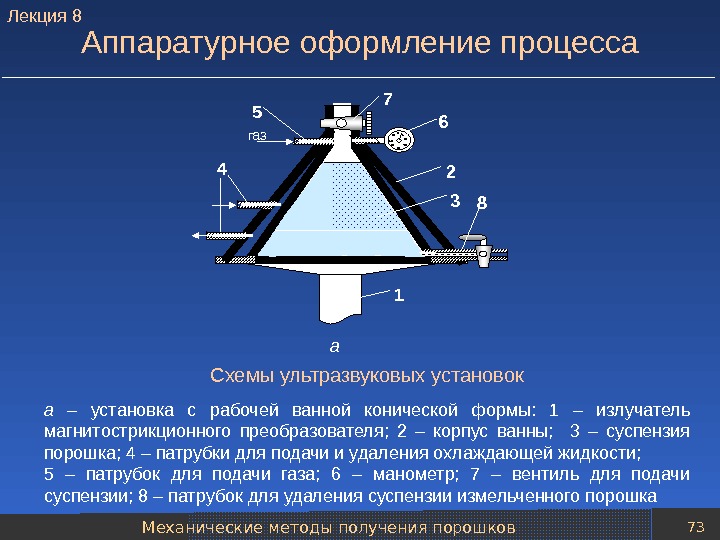

Механические методы получения порошков 73 Аппаратурное оформление процесса Схемы ультразвуковых установок а – установка с рабочей ванной конической формы: 1 – излучатель магнитострикционного преобразователя; 2 – корпус ванны; 3 – суспензия порошка; 4 – патрубки для подачи и удаления охлаждающей жидкости; 5 – патрубок для подачи газа; 6 – манометр; 7 – вентиль для подачи суспензии; 8 – патрубок для удаления суспензии измельченного порошка 10 20 30 5 4050 60 0 1 6 3 824 7 5 газ а. Лекция

Механические методы получения порошков 73 Аппаратурное оформление процесса Схемы ультразвуковых установок а – установка с рабочей ванной конической формы: 1 – излучатель магнитострикционного преобразователя; 2 – корпус ванны; 3 – суспензия порошка; 4 – патрубки для подачи и удаления охлаждающей жидкости; 5 – патрубок для подачи газа; 6 – манометр; 7 – вентиль для подачи суспензии; 8 – патрубок для удаления суспензии измельченного порошка 10 20 30 5 4050 60 0 1 6 3 824 7 5 газ а. Лекция

Механические методы получения порошков 74 Аппаратурное оформление процесса Схемы ультразвуковых установок б – установка с ванной цилиндрической формы: 1 – излучатель магнитострикционного преобразователя; 2 – сменный стакан; 3 – суспензия порошка; 4 – душирующее устройство; 5 – съемная крышка; 6 – патрубки для подачи и удаления охлаждающей жидкости; 7 – патрубок для подачи газа 36 1 4 25 7 б. Лекция

Механические методы получения порошков 74 Аппаратурное оформление процесса Схемы ультразвуковых установок б – установка с ванной цилиндрической формы: 1 – излучатель магнитострикционного преобразователя; 2 – сменный стакан; 3 – суспензия порошка; 4 – душирующее устройство; 5 – съемная крышка; 6 – патрубки для подачи и удаления охлаждающей жидкости; 7 – патрубок для подачи газа 36 1 4 25 7 б. Лекция

Механические методы получения порошков 75 1. Либенсон, Г. А. Процессы порошковой металлургии. В 2 ч. : учеб. для вузов / Г. А. Либенсон, В. Ю. Лопатин, Г. В. Комарницкий. – М. : МИСИС, 2001. 2. Роман, О. В. Справочник по порошковой металлургии: порошки, материалы, процессы / О. В. Роман, И. П. Габриэлов. – Минск : Беларусь, 1988. – 175 с. 3. Агранат, Б. А. Ультразвук в порошковой металлургии / Б. А. Агранат, А. П. Гудович. – М. : Металлургия, 1986. – 186 с. Список рекомендуемой литературы. Лекция

Механические методы получения порошков 75 1. Либенсон, Г. А. Процессы порошковой металлургии. В 2 ч. : учеб. для вузов / Г. А. Либенсон, В. Ю. Лопатин, Г. В. Комарницкий. – М. : МИСИС, 2001. 2. Роман, О. В. Справочник по порошковой металлургии: порошки, материалы, процессы / О. В. Роман, И. П. Габриэлов. – Минск : Беларусь, 1988. – 175 с. 3. Агранат, Б. А. Ультразвук в порошковой металлургии / Б. А. Агранат, А. П. Гудович. – М. : Металлургия, 1986. – 186 с. Список рекомендуемой литературы. Лекция

Механические методы получения порошков 76 Лекция 9 Диспергирование расплавов • Физико-химические и механические процессы при диспергировании расплавов • Факторы, определяющие процесс измельчения расплавов энергоносителями • Типовые технологические схемы распыления расплавов • Классификация методов диспергирования расплавов

Механические методы получения порошков 76 Лекция 9 Диспергирование расплавов • Физико-химические и механические процессы при диспергировании расплавов • Факторы, определяющие процесс измельчения расплавов энергоносителями • Типовые технологические схемы распыления расплавов • Классификация методов диспергирования расплавов

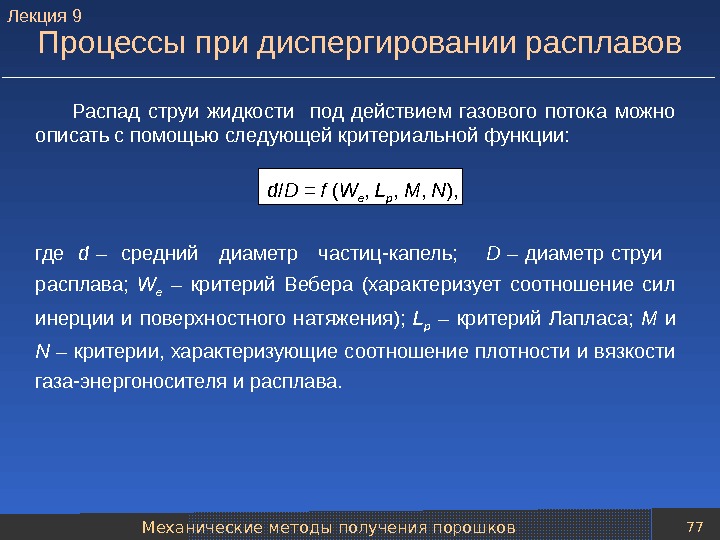

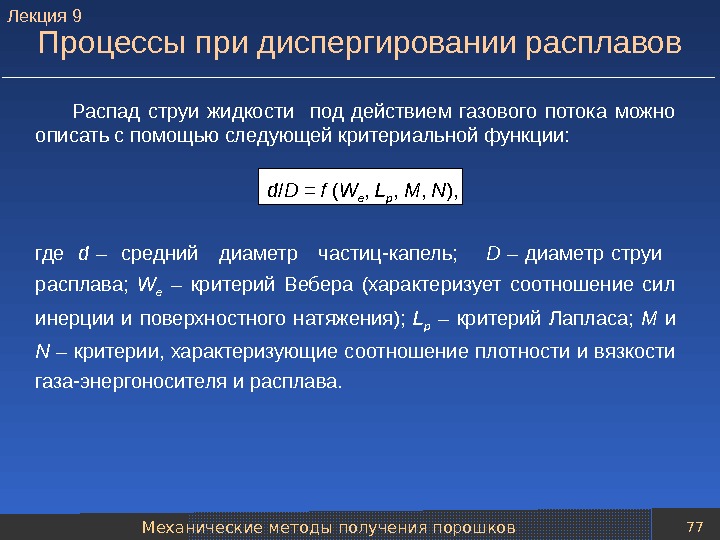

Механические методы получения порошков 77 Процессы при диспергировании расплавов Распад струи жидкости под действием газового потока можно описать с помощью следующей критериальной функции: d / D = f ( W е , L р , M , N ), где d – средний диаметр частиц-капель; D – диаметр струи расплава; W е – критерий Вебера (характеризует соотношение сил инерции и поверхностного натяжения); L р – критерий Лапласа; M и N – критерии, характеризующие соотношение плотности и вязкости газа-энергоносителя и расплава. Лекция

Механические методы получения порошков 77 Процессы при диспергировании расплавов Распад струи жидкости под действием газового потока можно описать с помощью следующей критериальной функции: d / D = f ( W е , L р , M , N ), где d – средний диаметр частиц-капель; D – диаметр струи расплава; W е – критерий Вебера (характеризует соотношение сил инерции и поверхностного натяжения); L р – критерий Лапласа; M и N – критерии, характеризующие соотношение плотности и вязкости газа-энергоносителя и расплава. Лекция

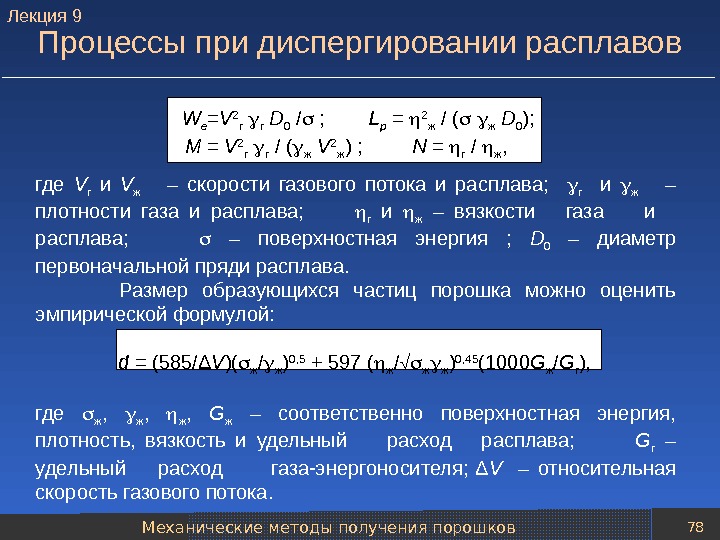

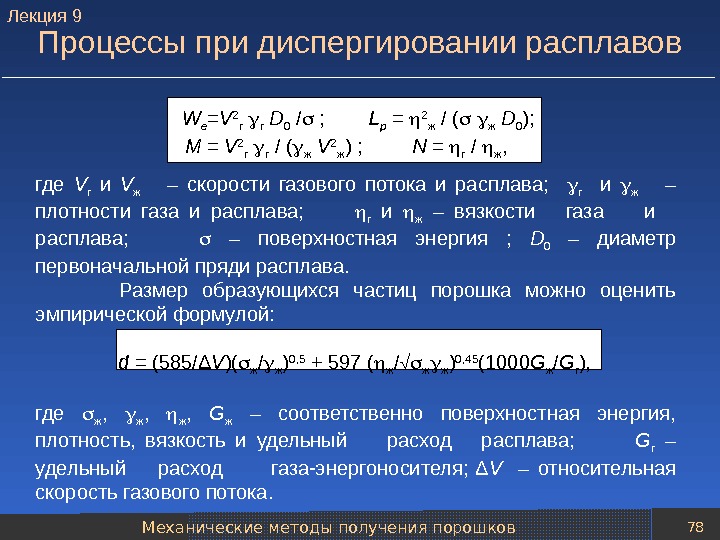

Механические методы получения порошков 78 Процессы при диспергировании расплавов W е = V 2 г г D 0 / ; L р = 2 ж / ( ж D 0 ); M = V 2 г г / ( ж V 2 ж ) ; N = г / ж , где V г и V ж – скорости газового потока и расплава; г и ж – плотности газа и расплава; г и ж – вязкости газа и расплава; – поверхностная энергия ; D 0 – диаметр первоначальной пряди расплава. Размер образующихся частиц порошка можно оценить эмпирической формулой: d = (585/Δ V )( ж / ж ) 0, 5 + 597 ( ж / ж ж ) 0, 45 (1000 G ж / G г ), где ж , G ж – соответственно поверхностная энергия, плотность, вязкость и удельный расход расплава; G г – удельный расход газа-энергоносителя; Δ V – относительная скорость газового потока. Лекция

Механические методы получения порошков 78 Процессы при диспергировании расплавов W е = V 2 г г D 0 / ; L р = 2 ж / ( ж D 0 ); M = V 2 г г / ( ж V 2 ж ) ; N = г / ж , где V г и V ж – скорости газового потока и расплава; г и ж – плотности газа и расплава; г и ж – вязкости газа и расплава; – поверхностная энергия ; D 0 – диаметр первоначальной пряди расплава. Размер образующихся частиц порошка можно оценить эмпирической формулой: d = (585/Δ V )( ж / ж ) 0, 5 + 597 ( ж / ж ж ) 0, 45 (1000 G ж / G г ), где ж , G ж – соответственно поверхностная энергия, плотность, вязкость и удельный расход расплава; G г – удельный расход газа-энергоносителя; Δ V – относительная скорость газового потока. Лекция

Механические методы получения порошков 79 Технологические схемы распыления расплавов Методы распыления металлического расплава различаются: 1) по виду энергии, затрачиваемой на его создание, 2) виду силового воздействия на расплав при диспергировании, 3) по типу среды используемой при создании и диспергировании расплава. Типовая технологическая схема распыления расплавов газом (аргоном, азотом, воздухом) или жидкостью (чаще всего водой) включает следующие основные операции: — подготовки расплава; — транспортировки расплава к установке распыления и диспергирования расплава; — классификации частиц полученного порошка; — усреднения состава нескольких партий порошка; — упаковки порошка. Лекция

Механические методы получения порошков 79 Технологические схемы распыления расплавов Методы распыления металлического расплава различаются: 1) по виду энергии, затрачиваемой на его создание, 2) виду силового воздействия на расплав при диспергировании, 3) по типу среды используемой при создании и диспергировании расплава. Типовая технологическая схема распыления расплавов газом (аргоном, азотом, воздухом) или жидкостью (чаще всего водой) включает следующие основные операции: — подготовки расплава; — транспортировки расплава к установке распыления и диспергирования расплава; — классификации частиц полученного порошка; — усреднения состава нескольких партий порошка; — упаковки порошка. Лекция

Механические методы получения порошков 80 Типовые технологические схемы распыления расплавов Типовая технологическая схема распыления расплава воздухом в воду 1 – печь; 2 – емкость для расплава металла; 3 – установка распыления; 4 – насос для перекачки пульпы порошка; 5 – гидроциклон; 6 – фильтр; 7 – вращающаяся сушильная печь; 8 – бункер для хранения высушенного порошка; 9 – двойной конусообразный смеситель; 10 – печь для восстановления порошка (печь с шагающим подом); 11 – молотковая мельница; 12 – классификатор; 13 – смеситель (для усреднения порошка); 14 – бункеры для хранения порошка перед упаковкой 1 2 4 5 6 7 83 9 10 11 12 14 13 Лекция

Механические методы получения порошков 80 Типовые технологические схемы распыления расплавов Типовая технологическая схема распыления расплава воздухом в воду 1 – печь; 2 – емкость для расплава металла; 3 – установка распыления; 4 – насос для перекачки пульпы порошка; 5 – гидроциклон; 6 – фильтр; 7 – вращающаяся сушильная печь; 8 – бункер для хранения высушенного порошка; 9 – двойной конусообразный смеситель; 10 – печь для восстановления порошка (печь с шагающим подом); 11 – молотковая мельница; 12 – классификатор; 13 – смеситель (для усреднения порошка); 14 – бункеры для хранения порошка перед упаковкой 1 2 4 5 6 7 83 9 10 11 12 14 13 Лекция

Механические методы получения порошков 81 Типовые технологические схемы распыления расплавов Типовая технологическая схема распыления расплава водой в воду 1 – печь; 2 – емкость для расплава металла; 3 – установка распыления; 4 – насос; 5 – гидроциклон; 6 – сушильная печь; 7 – мельница; 8, 13 – классификатор; 9, 12 – магнитный сепаратор; 10 – печь для восстановления порошка (конвейерная); 11 – молотковая мельница; 14 – бункеры для хранения порошка; 15 – весы; 16 – смеситель; 17 – бункер для хранения порошка перед упаковкой 1 2 4 5 6 7 83 9 10 11 12 13 14 16 17 15 Лекция

Механические методы получения порошков 81 Типовые технологические схемы распыления расплавов Типовая технологическая схема распыления расплава водой в воду 1 – печь; 2 – емкость для расплава металла; 3 – установка распыления; 4 – насос; 5 – гидроциклон; 6 – сушильная печь; 7 – мельница; 8, 13 – классификатор; 9, 12 – магнитный сепаратор; 10 – печь для восстановления порошка (конвейерная); 11 – молотковая мельница; 14 – бункеры для хранения порошка; 15 – весы; 16 – смеситель; 17 – бункер для хранения порошка перед упаковкой 1 2 4 5 6 7 83 9 10 11 12 13 14 16 17 15 Лекция

Механические методы получения порошков 82 Классификация методов диспергирования расплавов Все методы диспергирования расплавов условно можно разделить на несколько групп: — методы центробежного распыления; — методы ультразвукового распыления; — методы распыления потоками энергоносителей; — бесконтактные методы распыления; — высокоскоростные методы распыления. Лекция

Механические методы получения порошков 82 Классификация методов диспергирования расплавов Все методы диспергирования расплавов условно можно разделить на несколько групп: — методы центробежного распыления; — методы ультразвукового распыления; — методы распыления потоками энергоносителей; — бесконтактные методы распыления; — высокоскоростные методы распыления. Лекция

Механические методы получения порошков 83 1. Либенсон, Г. А. , Процессы порошковой металлургии : учеб. для вузов : в 2 ч. / Г. А. Либенсон, В. Ю. Лопатин, Г. В. Комарницкий. – М. : МИСИС, 2001. 2. Силаев А. Ф. Диспергирование жидких металлов и сплавов / А. Ф. Силаев, Б. Д Фишман. – М. : Металлургия, 1983. – 144 с. Список рекомендуемой литературы. Лекция

Механические методы получения порошков 83 1. Либенсон, Г. А. , Процессы порошковой металлургии : учеб. для вузов : в 2 ч. / Г. А. Либенсон, В. Ю. Лопатин, Г. В. Комарницкий. – М. : МИСИС, 2001. 2. Силаев А. Ф. Диспергирование жидких металлов и сплавов / А. Ф. Силаев, Б. Д Фишман. – М. : Металлургия, 1983. – 144 с. Список рекомендуемой литературы. Лекция

Физико-химические методы получения порошков Красноярск,

Физико-химические методы получения порошков Красноярск,

Физико-химические методы получения порошков 85 Оглавление Лекция 10. Методы диспергирования расплавов Лекция 11. Восстановление химических соединений ме таллов Лекция 12. Получение порошков железа восстановлени ем химических соединений Лекция 13. Получение порошков вольфрама восстановлением оксидов водородом и углеродом Лекция 14. Получение порошков молибдена, титана и циркония восстановлением химических соедине ний Лекция 15. Получение порошков тантала, ниобия, меди, кобальта, никеля и легированных сплавов

Физико-химические методы получения порошков 85 Оглавление Лекция 10. Методы диспергирования расплавов Лекция 11. Восстановление химических соединений ме таллов Лекция 12. Получение порошков железа восстановлени ем химических соединений Лекция 13. Получение порошков вольфрама восстановлением оксидов водородом и углеродом Лекция 14. Получение порошков молибдена, титана и циркония восстановлением химических соедине ний Лекция 15. Получение порошков тантала, ниобия, меди, кобальта, никеля и легированных сплавов

Физико-химические методы получения порошков 86 Оглавление Лекция 16. Восстановление химических соединений мета ллов из растворов солей и газообразных соединений ме таллов Лекция 17. Общие закономерности процессов производс тва порошков электролизом Лекция 18. Получение порошков электролизом водных р астворов Лекция 19. Получение порошков электролизом расплавл енных сред Лекция 20. Получение порошков металлов методом терм ической диссоциации карбонилов Лекция 21. Получение порошков методом межкристалли тной коррозии, испарения-конденсации, термодиффузн ого насыщения

Физико-химические методы получения порошков 86 Оглавление Лекция 16. Восстановление химических соединений мета ллов из растворов солей и газообразных соединений ме таллов Лекция 17. Общие закономерности процессов производс тва порошков электролизом Лекция 18. Получение порошков электролизом водных р астворов Лекция 19. Получение порошков электролизом расплавл енных сред Лекция 20. Получение порошков металлов методом терм ической диссоциации карбонилов Лекция 21. Получение порошков методом межкристалли тной коррозии, испарения-конденсации, термодиффузн ого насыщения

Физико-химические методы получения порошков 87 Лекция 10 Методы диспергирования расплавов • Центробежное распыление расплавов • Ультразвуковое распыление расплавов • Диспергирование расплавов потоками энергоносителей • Бесконтактные методы распыления расплавов • Высокоскоростные методы затвердения расплавов

Физико-химические методы получения порошков 87 Лекция 10 Методы диспергирования расплавов • Центробежное распыление расплавов • Ультразвуковое распыление расплавов • Диспергирование расплавов потоками энергоносителей • Бесконтактные методы распыления расплавов • Высокоскоростные методы затвердения расплавов

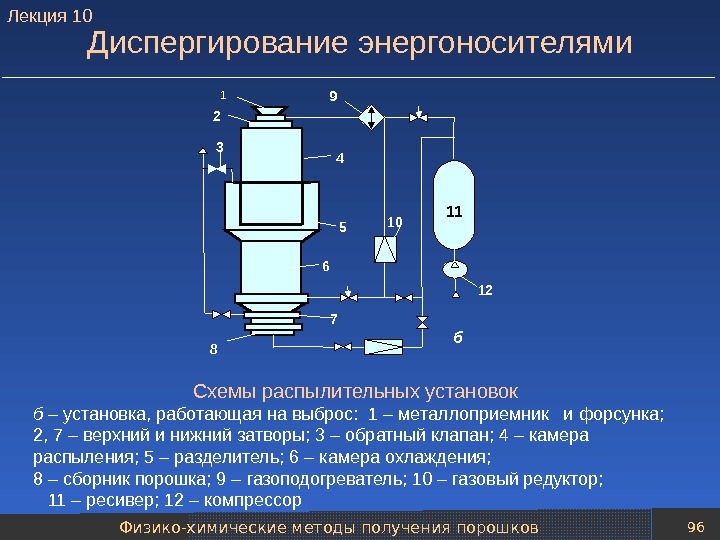

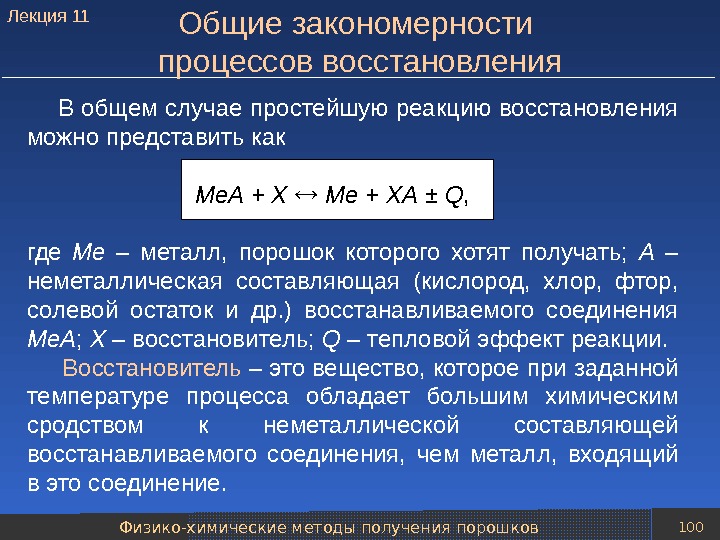

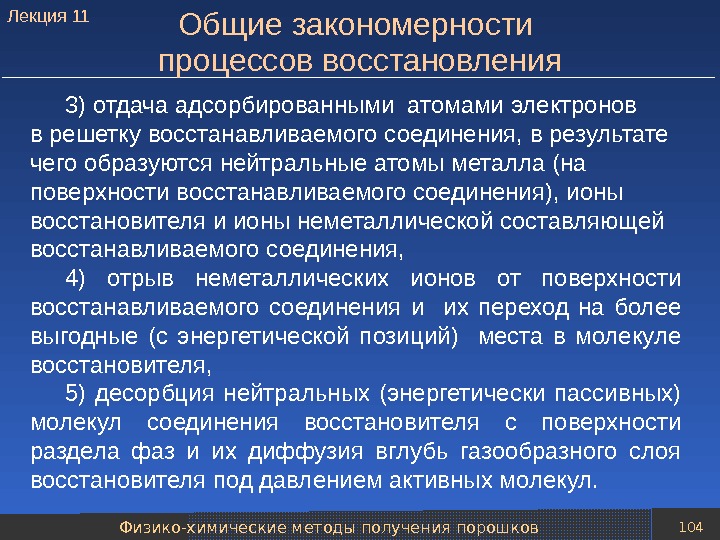

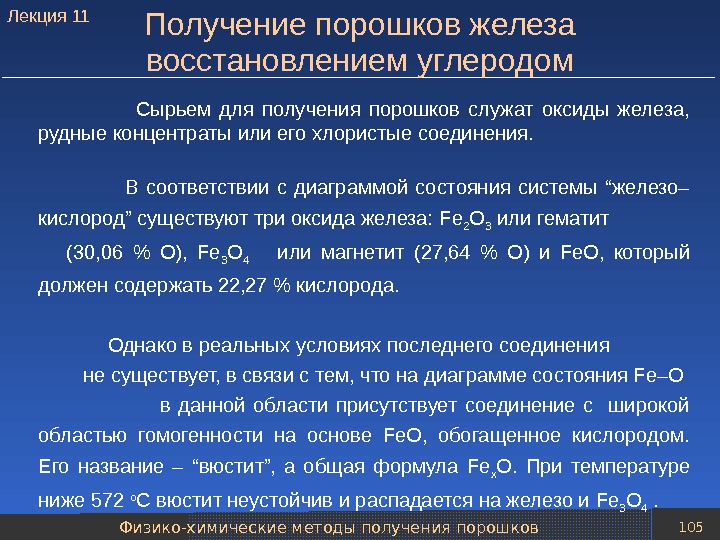

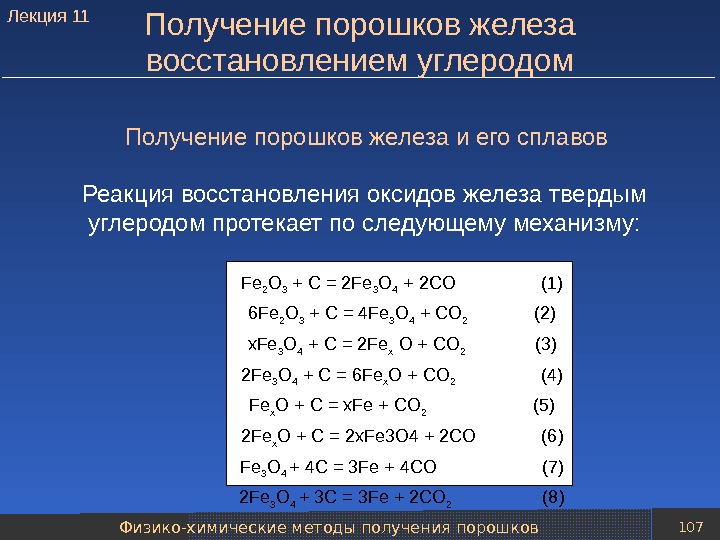

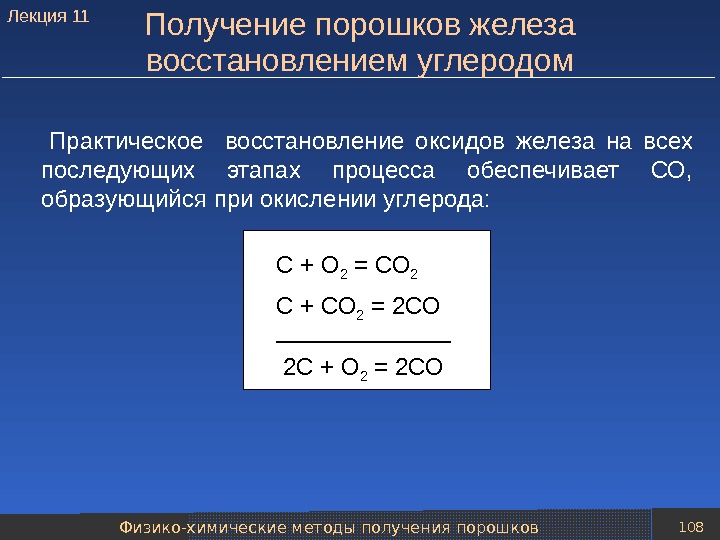

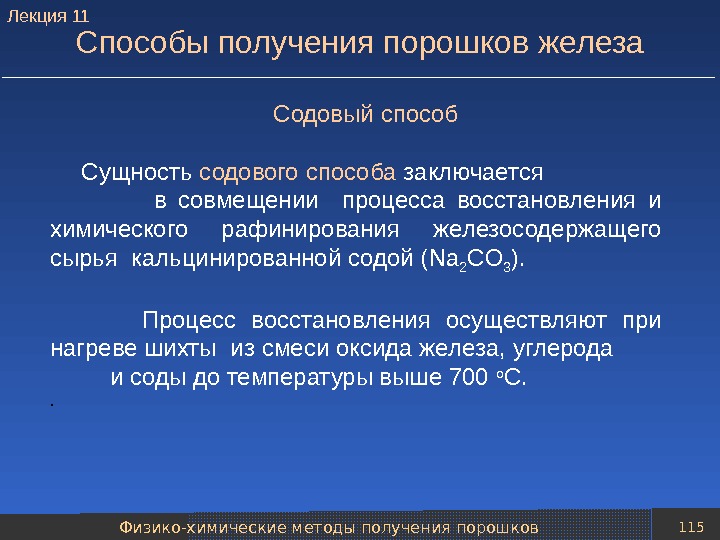

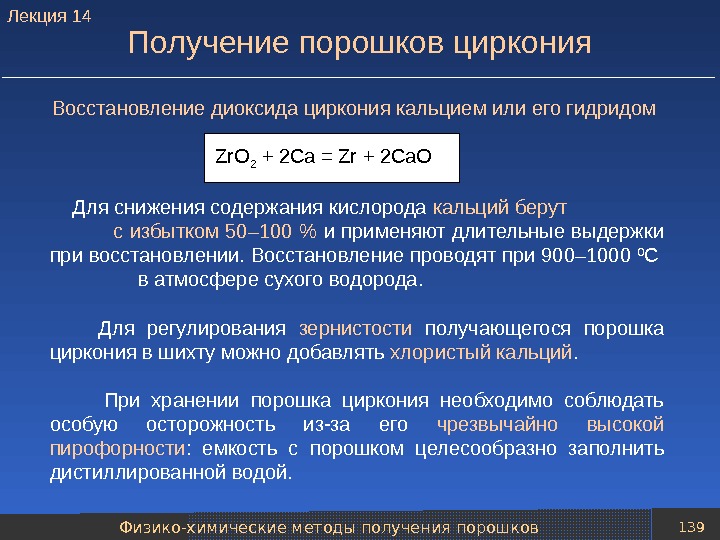

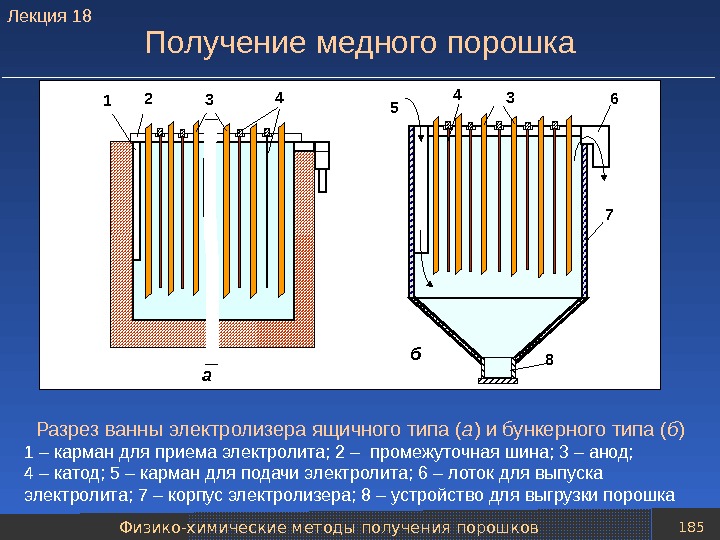

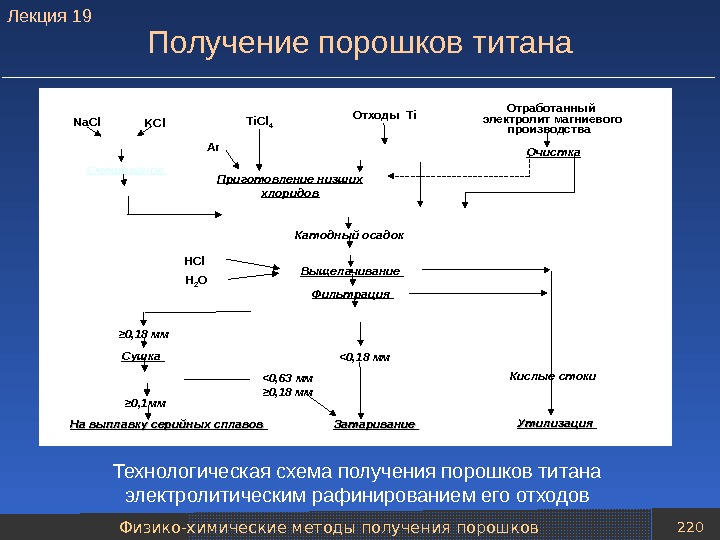

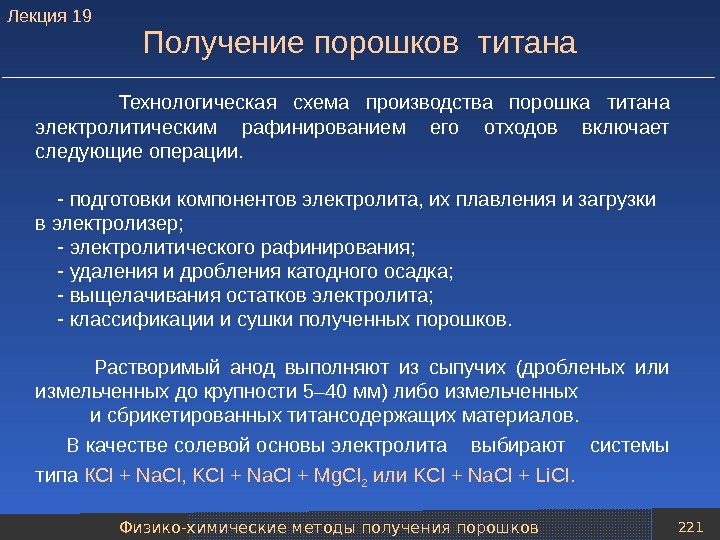

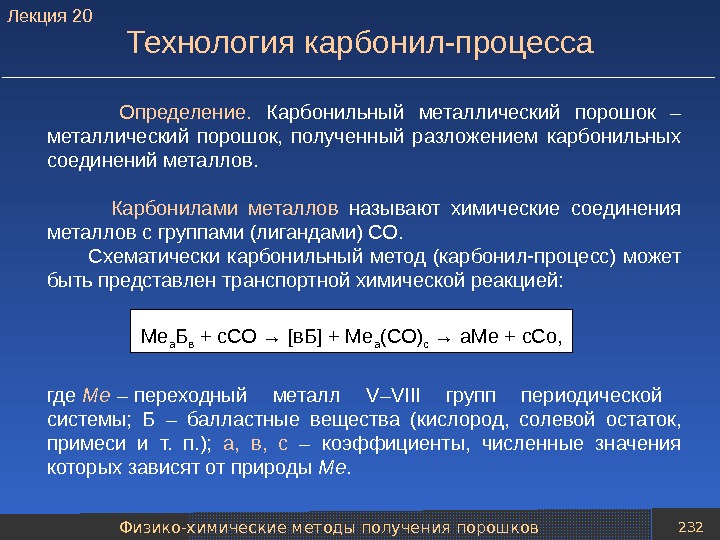

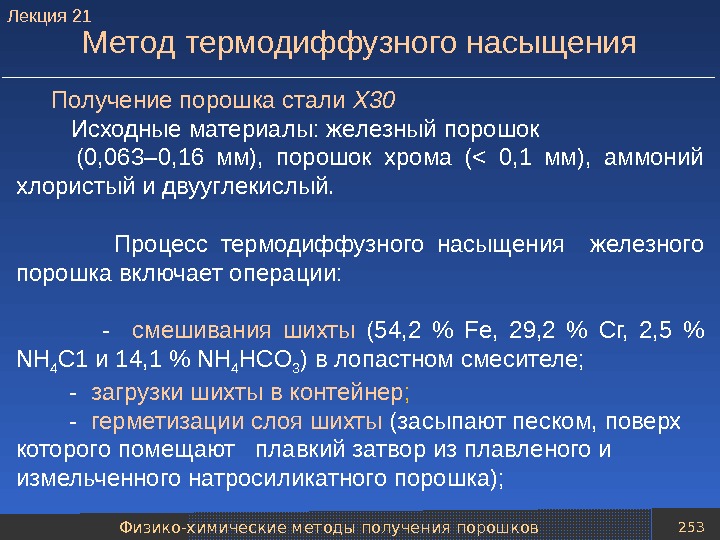

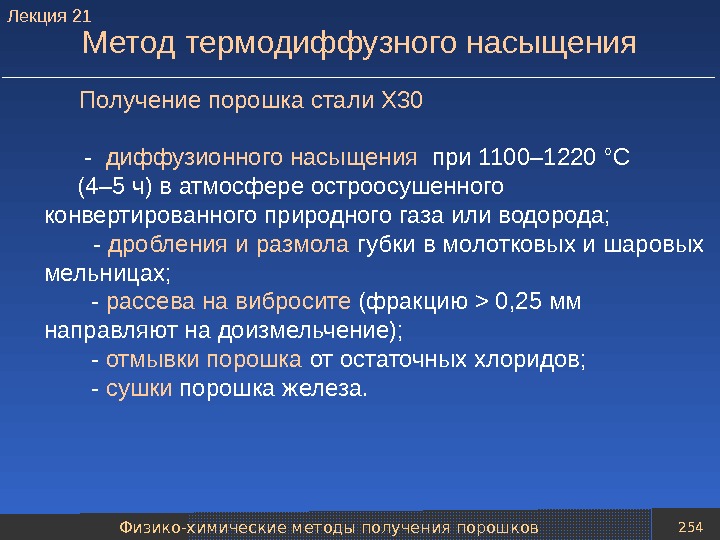

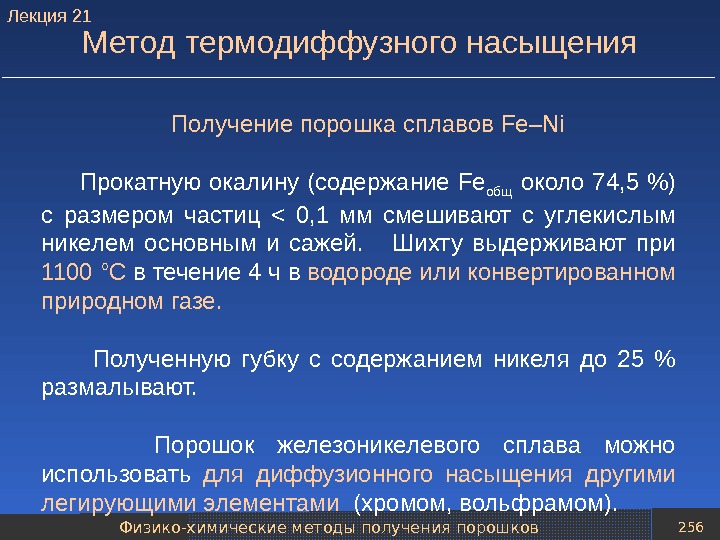

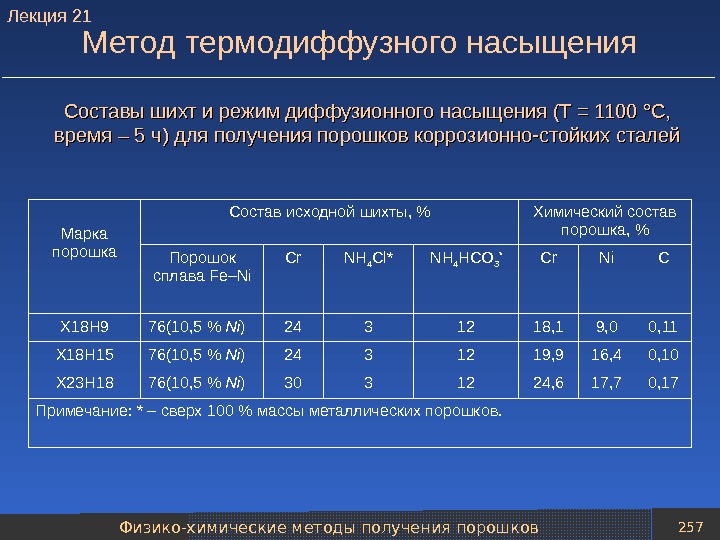

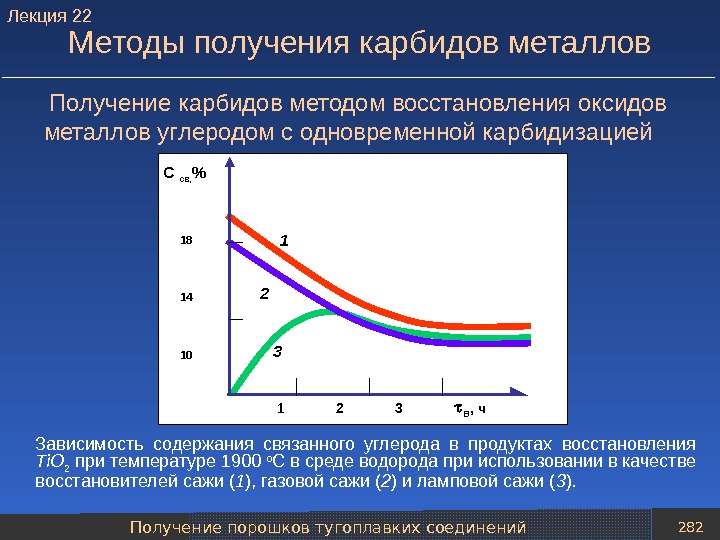

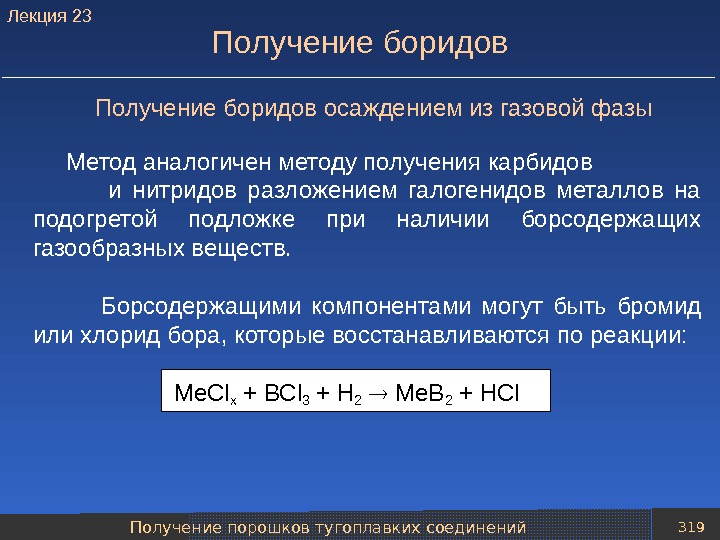

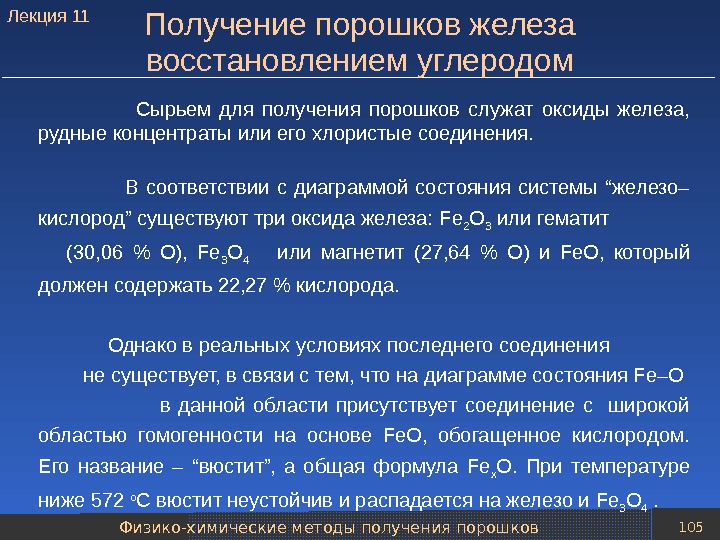

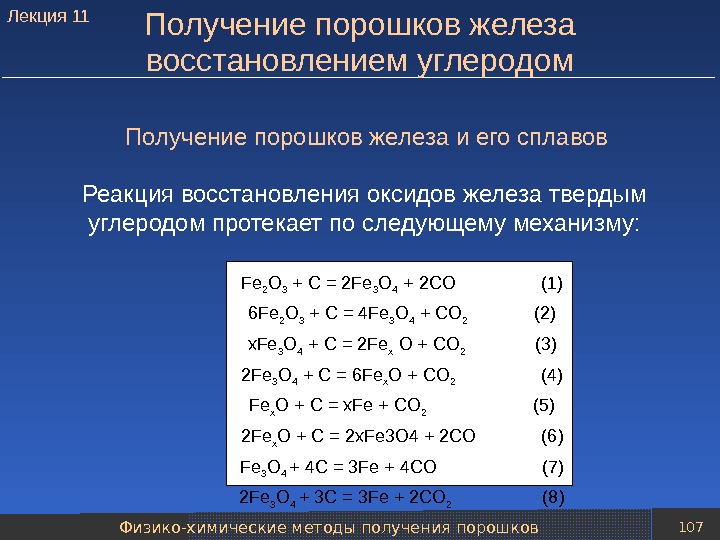

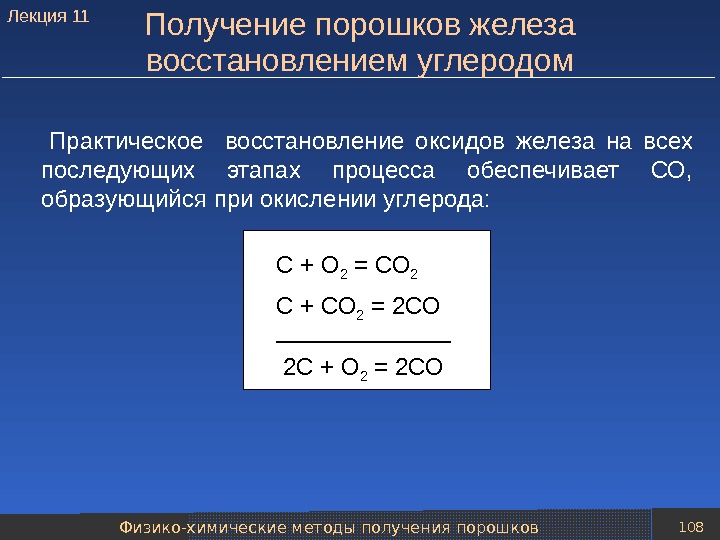

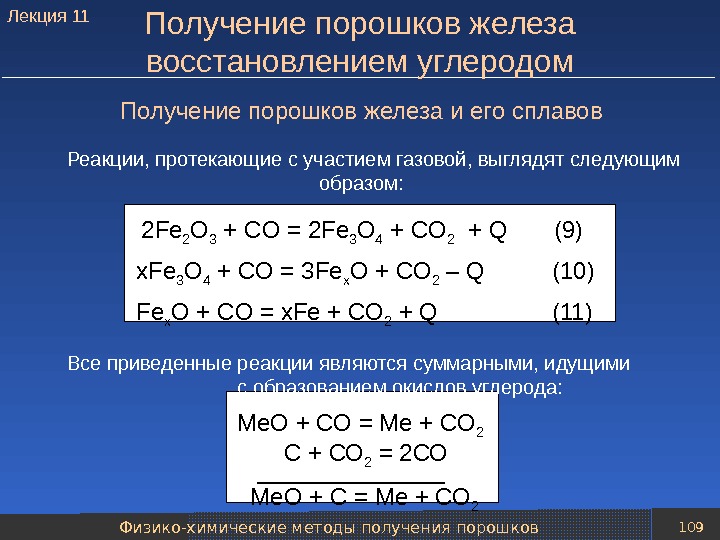

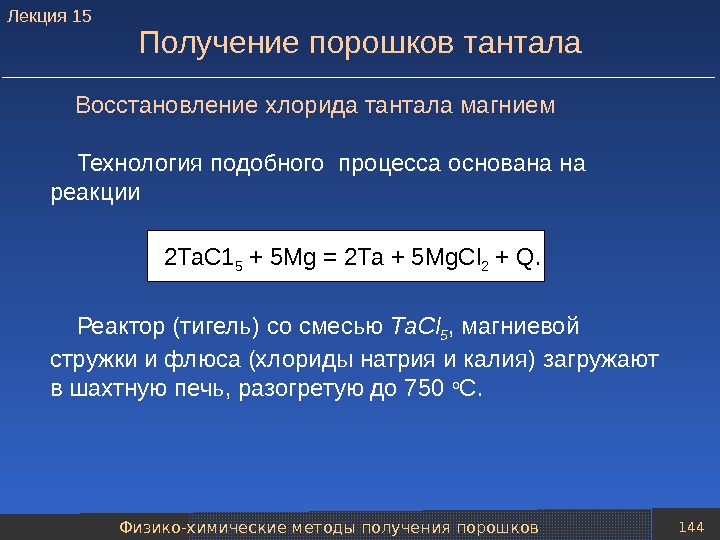

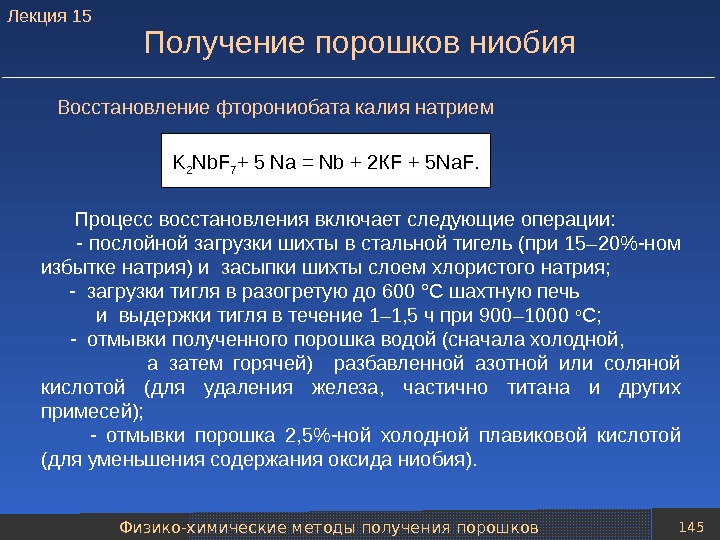

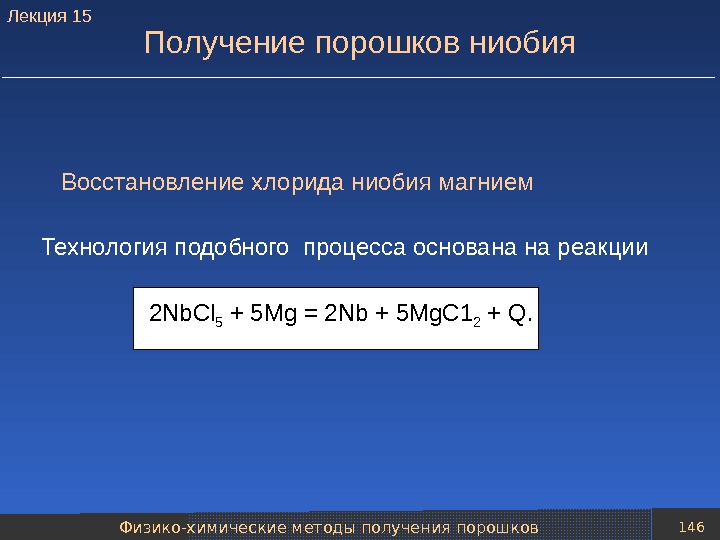

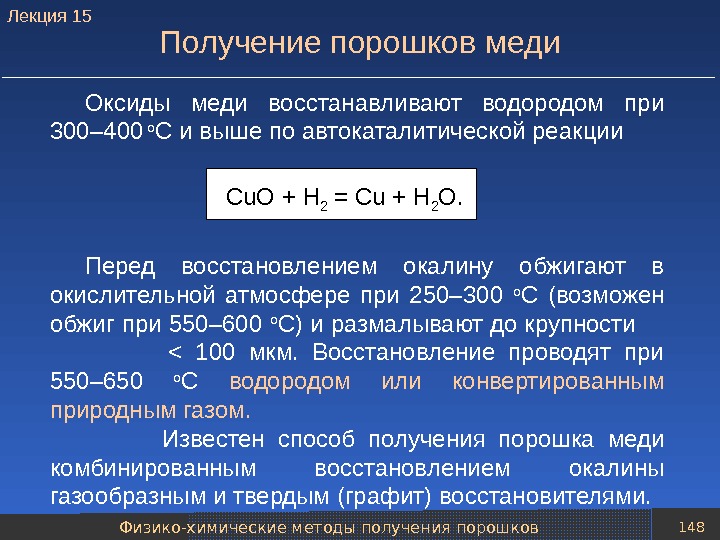

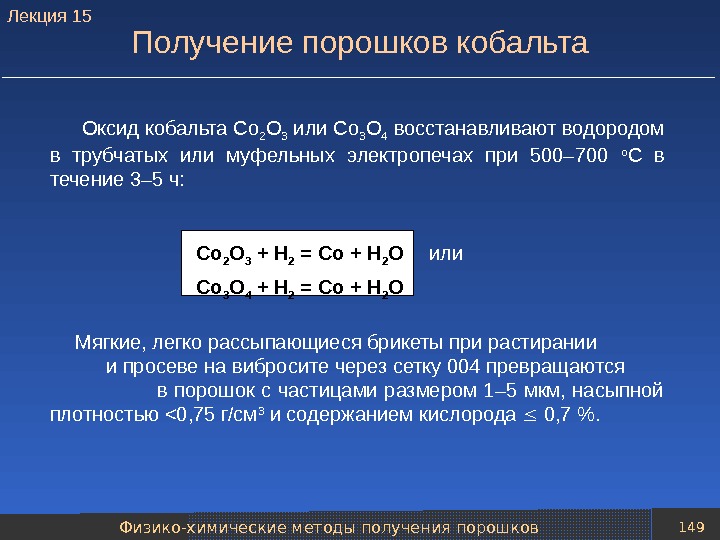

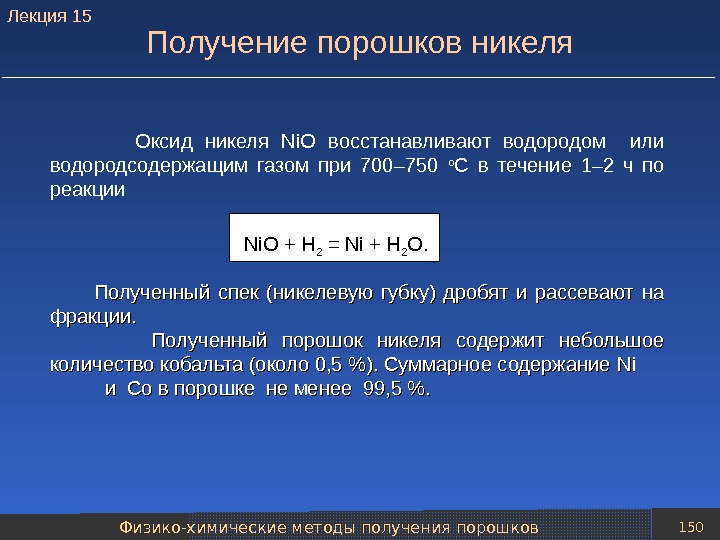

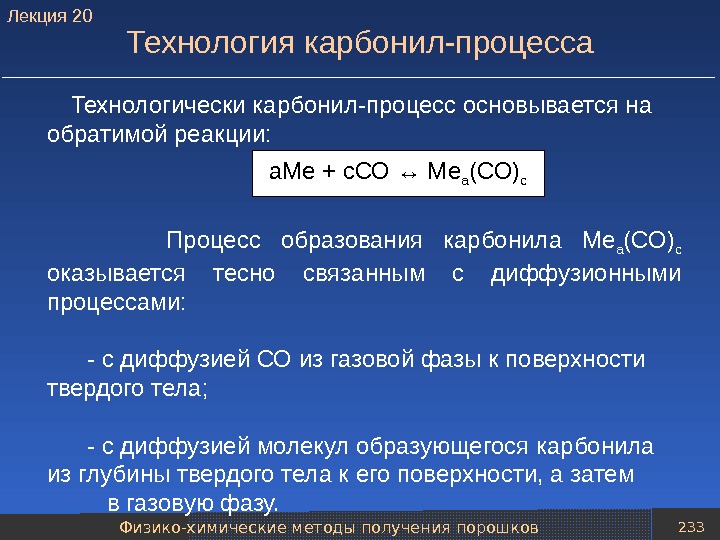

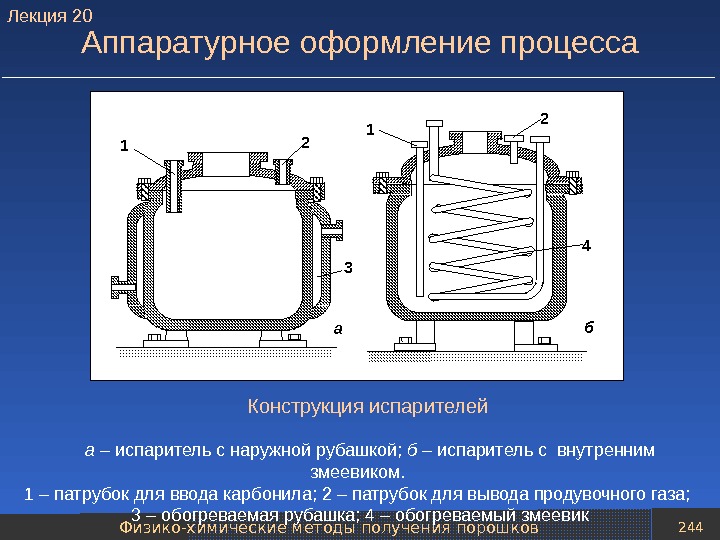

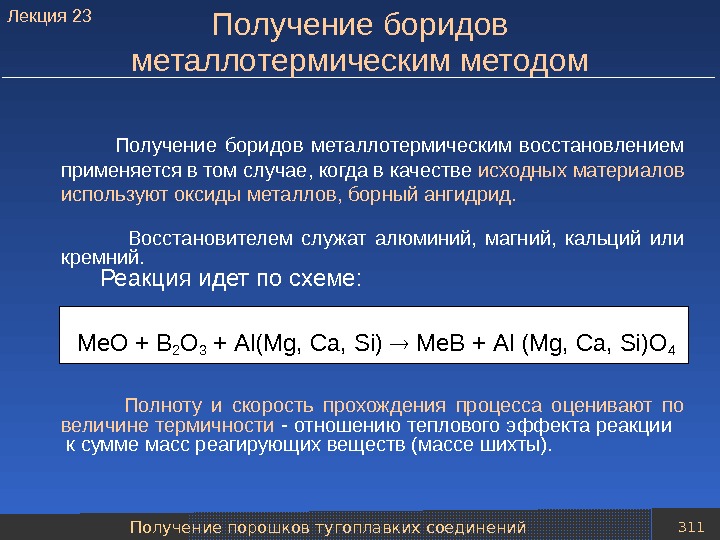

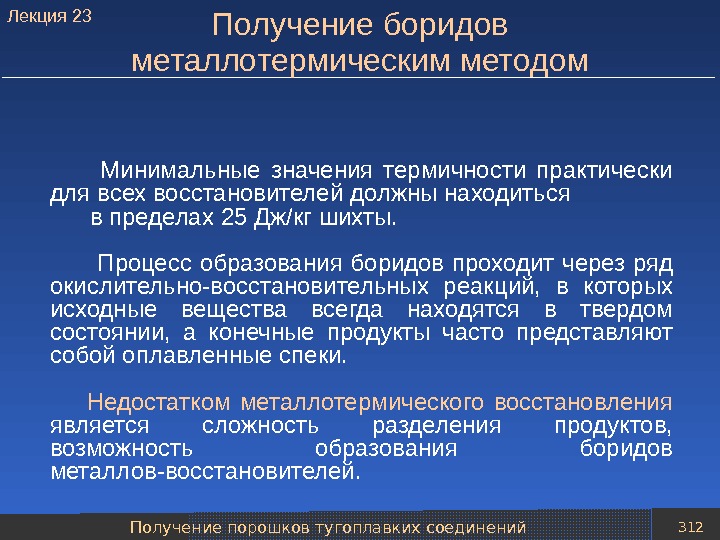

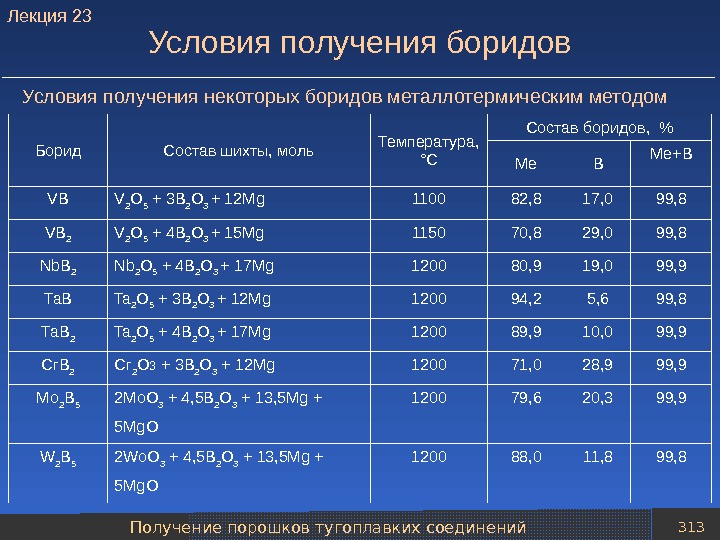

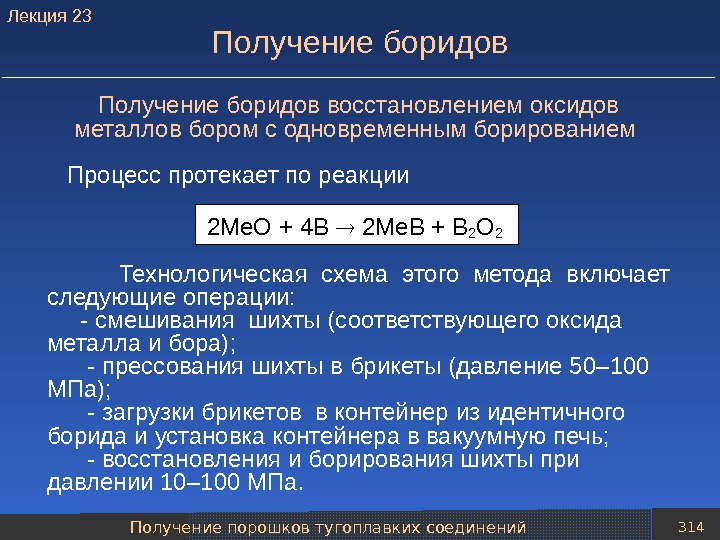

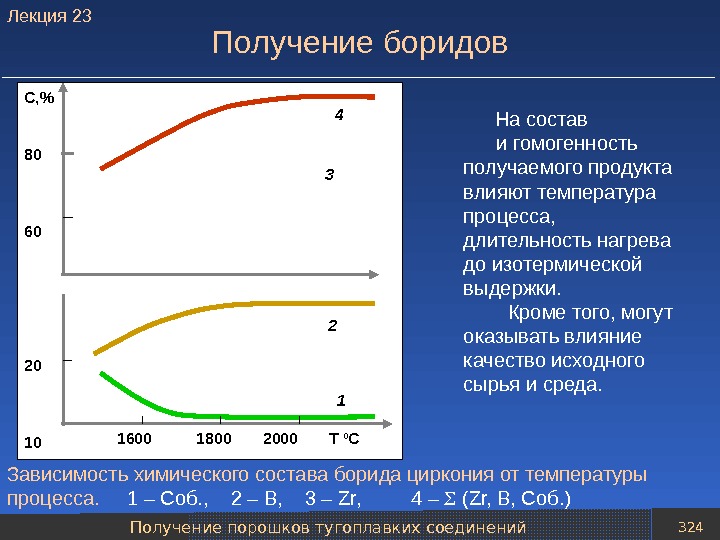

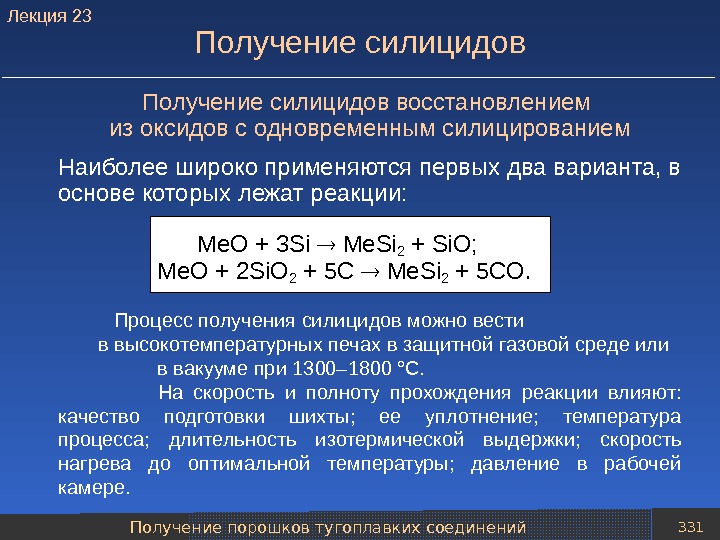

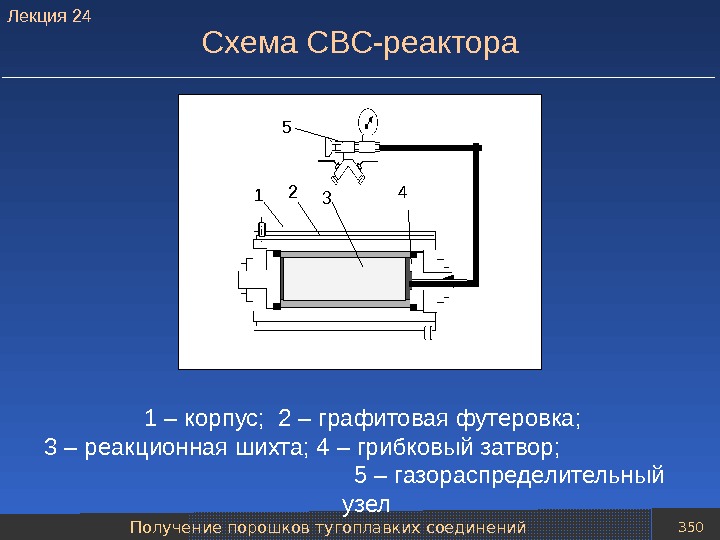

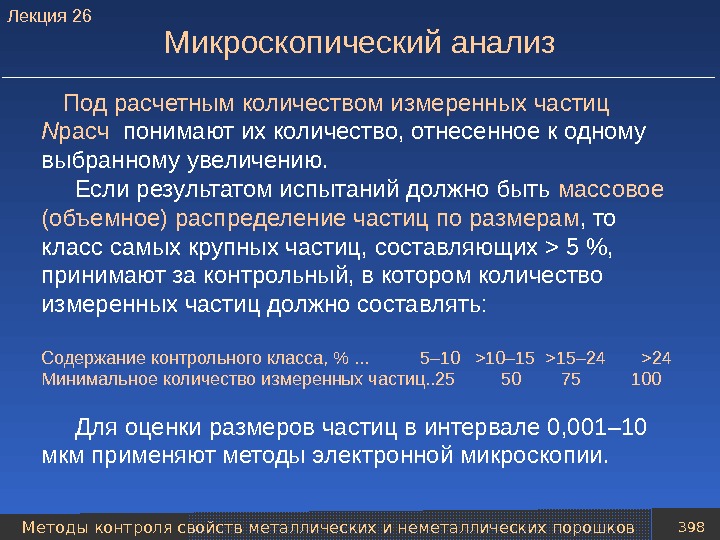

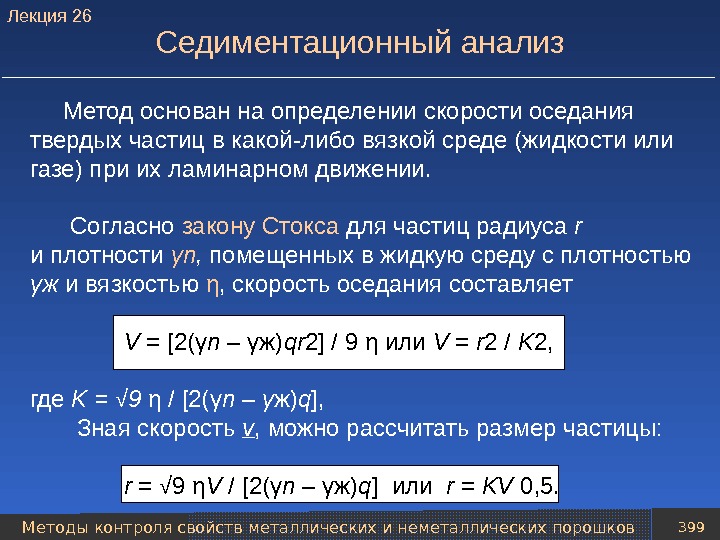

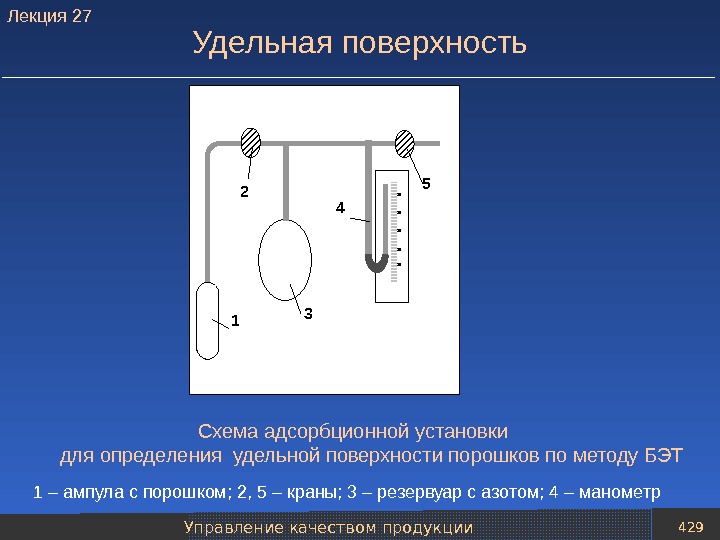

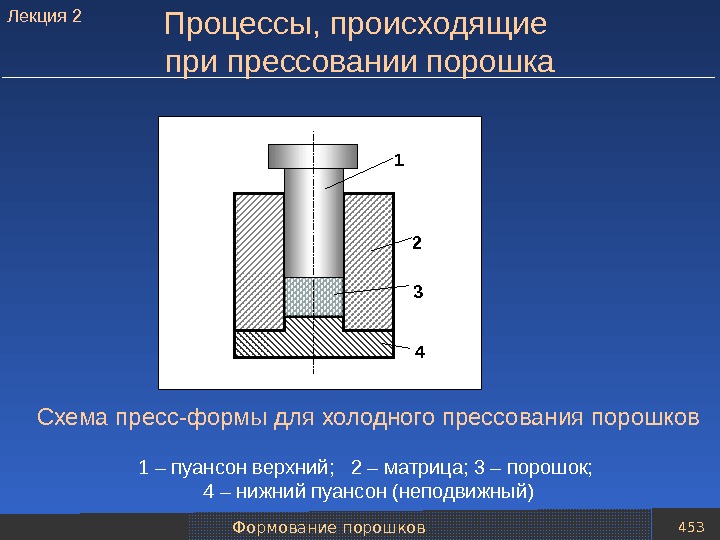

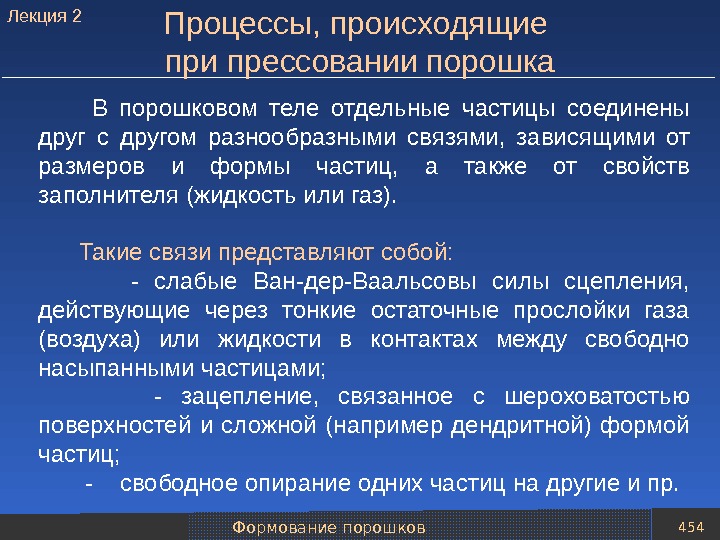

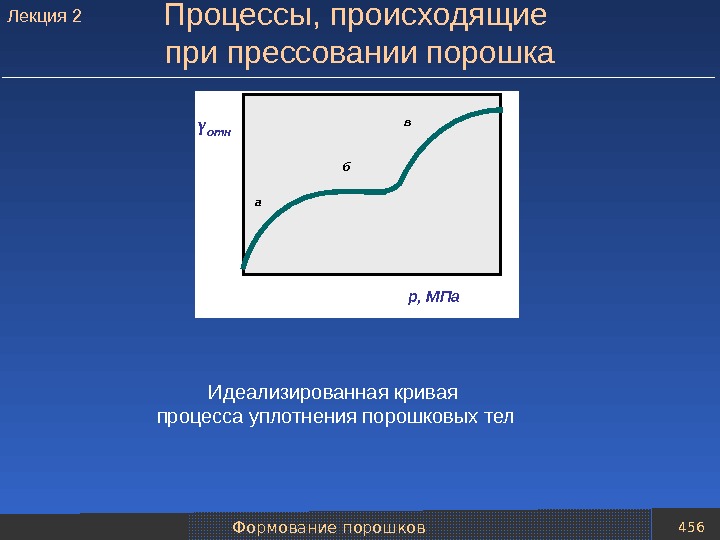

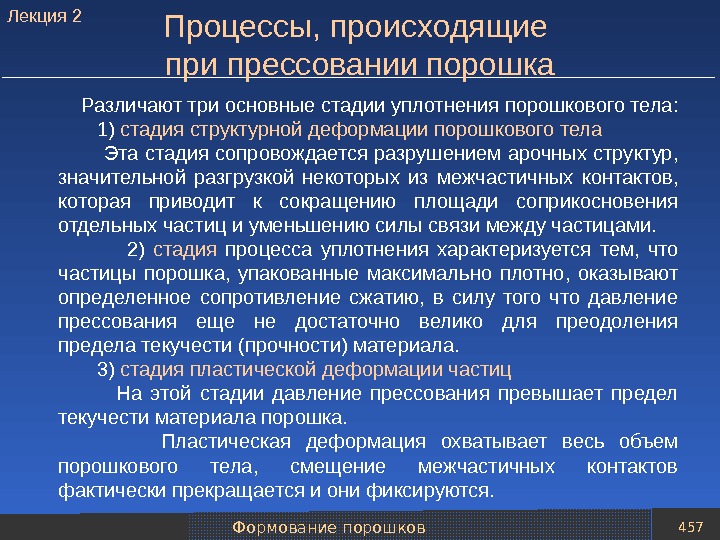

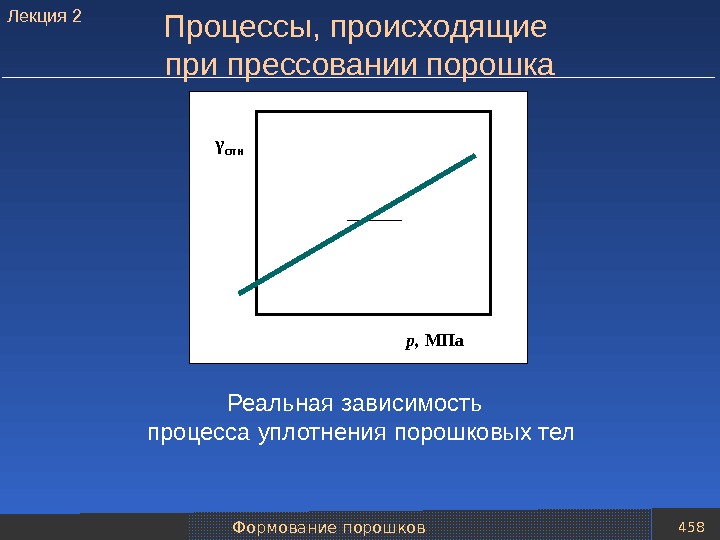

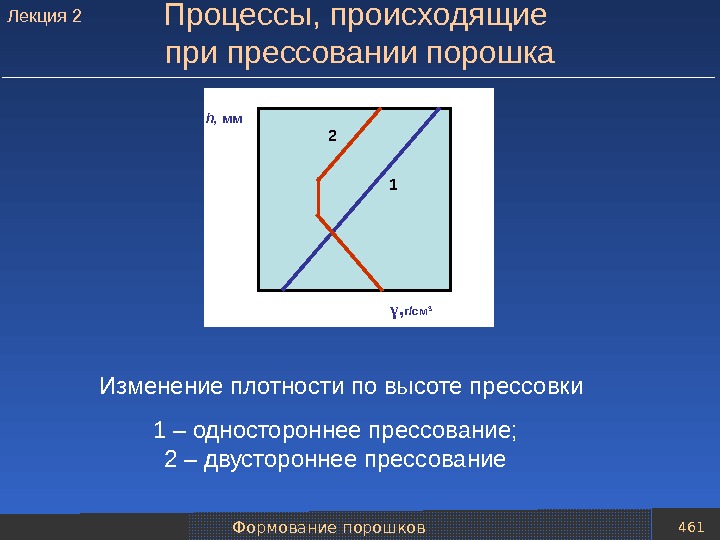

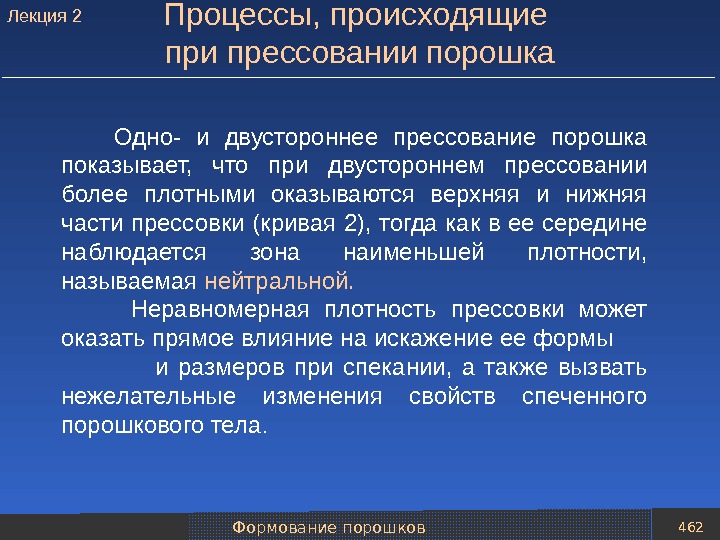

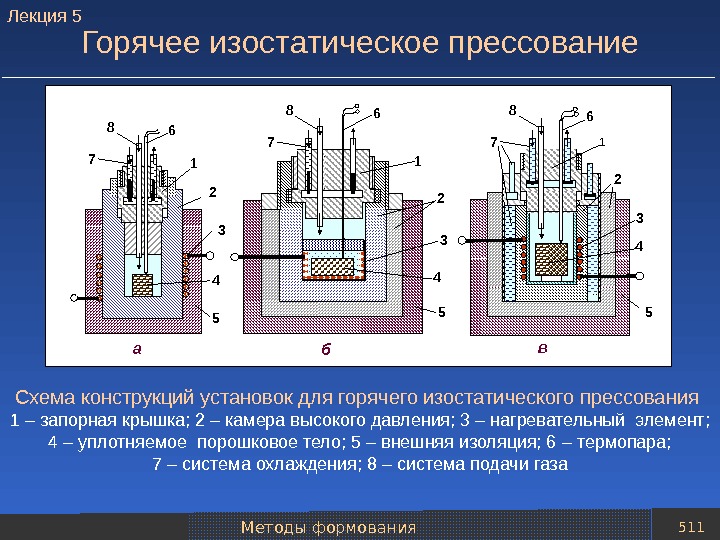

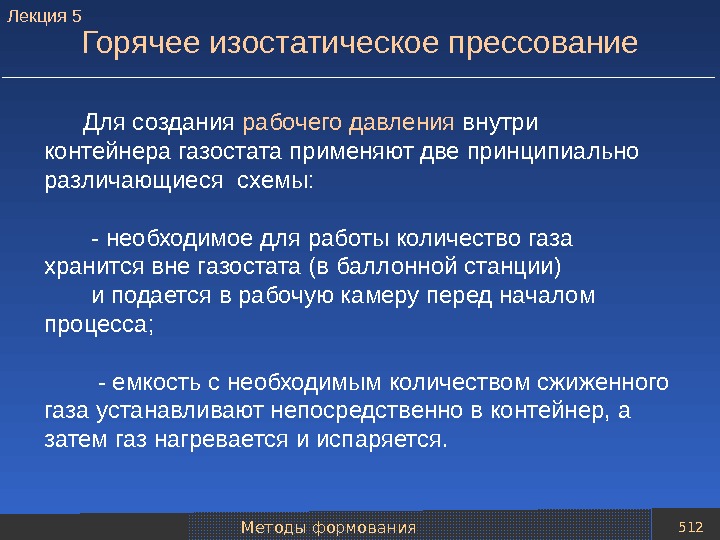

Физико-химические методы получения порошков 88 Центробежное распыление расплавов Схемы установок для центробежного распыления расплавов металлов а – способ вращающегося электрода: 1 – противоэлектрод; 2 – быстровращающийся электрод; 3 – пленка расплавленного металла б – способ вращающегося диска: 1 – водоохлаждаемый диск; 2 – пленка металла; 3 – тигель с расплавом металла. А К Вода. Капли-частицы3 2 13 1 2 а б. Лекция