Rudnik_Zapolyarny2 - копия.pptx

- Количество слайдов: 20

Презентация на тему: «рудник Заполярный» Группа 4 РПИ-12 Выполнили студенты: Мелкумян Т. А. Букашев А. С. г. Норильск 2015

Презентация на тему: «рудник Заполярный» Группа 4 РПИ-12 Выполнили студенты: Мелкумян Т. А. Букашев А. С. г. Норильск 2015

Сведения о руднике Рудник «Заполярный» - историческое место, именно на месторождении Норильск-1, которое в настоящее время разрабатывает рудник. В 1919 году учёный-геолог Н. Н. Урванцев обнаружил сульфидное медно - никелевое месторождение. Первый норильский рудник был организован на этом месте после правительственного приказа в августе 1945 года, а свое название «Заполярный» он получил в 1959 году. Славная история его становления фактически положило начало мощному развитию всей горнодобывающей промышленности в Норильском промышленном районе. В настоящее время рудник «Заполярный» ведет отработку вкрапленных руд на горизонтах + 45 и + 90 метров месторождения Норильск-1 открытым и подземным способом. В его состав были включены рудник «Заполярный» и карьер «Медвежий ручей» . Производительная мощность шахты рудника «Заполярный» составляет 1 млн. 200 тыс. т руды в год.

Сведения о руднике Рудник «Заполярный» - историческое место, именно на месторождении Норильск-1, которое в настоящее время разрабатывает рудник. В 1919 году учёный-геолог Н. Н. Урванцев обнаружил сульфидное медно - никелевое месторождение. Первый норильский рудник был организован на этом месте после правительственного приказа в августе 1945 года, а свое название «Заполярный» он получил в 1959 году. Славная история его становления фактически положило начало мощному развитию всей горнодобывающей промышленности в Норильском промышленном районе. В настоящее время рудник «Заполярный» ведет отработку вкрапленных руд на горизонтах + 45 и + 90 метров месторождения Норильск-1 открытым и подземным способом. В его состав были включены рудник «Заполярный» и карьер «Медвежий ручей» . Производительная мощность шахты рудника «Заполярный» составляет 1 млн. 200 тыс. т руды в год.

Горно-геологические условия месторождения Рудное тело имеет пластообразную форму и падение на юго-запад под углом 5 -8°, на отдельных участках до 25 -35°. В настоящее время средняя мощность рудного тела составляет около 20 м. Рудное тело сложено пикритовыми, такситовыми и контактовыми габбро – долеритами. Трещиноватость, нарушенность пород и руд различны. Вкрапленные руды, как правило, имеют среднюю трещиноватость. Только верхняя часть пикритовых габбро – долеритов имеет повышенную трещиноватость и широкое развитие вторичной минерализации по трещинам (хлорит и другие ослабляющие минералы). Месторождение «Норильск-1» относится к газоопасным. Основными источниками горючих газов на руднике являются угленосные отложения, вмещающие рудоносную интрузию. Основным газовым компонентом является метан.

Горно-геологические условия месторождения Рудное тело имеет пластообразную форму и падение на юго-запад под углом 5 -8°, на отдельных участках до 25 -35°. В настоящее время средняя мощность рудного тела составляет около 20 м. Рудное тело сложено пикритовыми, такситовыми и контактовыми габбро – долеритами. Трещиноватость, нарушенность пород и руд различны. Вкрапленные руды, как правило, имеют среднюю трещиноватость. Только верхняя часть пикритовых габбро – долеритов имеет повышенную трещиноватость и широкое развитие вторичной минерализации по трещинам (хлорит и другие ослабляющие минералы). Месторождение «Норильск-1» относится к газоопасным. Основными источниками горючих газов на руднике являются угленосные отложения, вмещающие рудоносную интрузию. Основным газовым компонентом является метан.

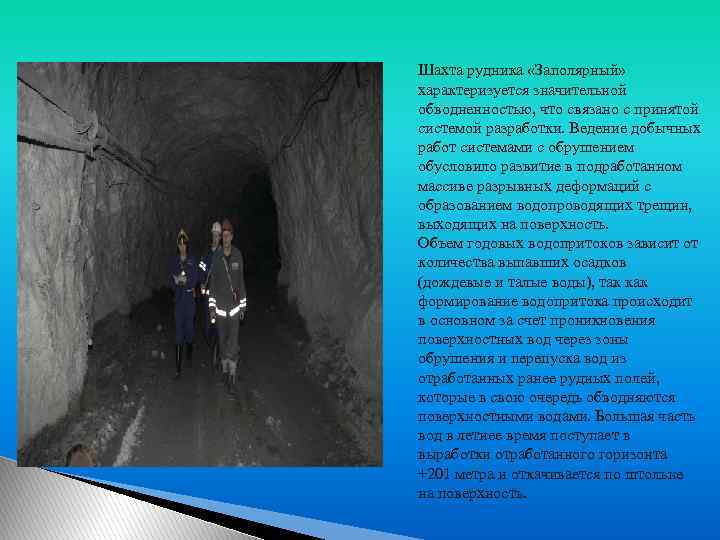

Шахта рудника «Заполярный» характеризуется значительной обводненностью, что связано с принятой системой разработки. Ведение добычных работ системами с обрушением обусловило развитие в подработанном массиве разрывных деформаций с образованием водопроводящих трещин, выходящих на поверхность. Объем годовых водопритоков зависит от количества выпавших осадков (дождевые и талые воды), так как формирование водопритока происходит в основном за счет проникновения поверхностных вод через зоны обрушения и перепуска вод из отработанных ранее рудных полей, которые в свою очередь обводняются поверхностными водами. Большая часть вод в летнее время поступает в выработки отработанного горизонта +201 метра и откачивается по штольне на поверхность.

Шахта рудника «Заполярный» характеризуется значительной обводненностью, что связано с принятой системой разработки. Ведение добычных работ системами с обрушением обусловило развитие в подработанном массиве разрывных деформаций с образованием водопроводящих трещин, выходящих на поверхность. Объем годовых водопритоков зависит от количества выпавших осадков (дождевые и талые воды), так как формирование водопритока происходит в основном за счет проникновения поверхностных вод через зоны обрушения и перепуска вод из отработанных ранее рудных полей, которые в свою очередь обводняются поверхностными водами. Большая часть вод в летнее время поступает в выработки отработанного горизонта +201 метра и откачивается по штольне на поверхность.

Вскрытие месторождения Основными вскрывающими выработками рудника «Заполярный» являются две штольни: Западная и Восточная, два вертикальных ствола 7 -бис и 9 -бис и два вскрывающих уклона: Конвейерный и Автотранспортный. Восточная (сечение 12, 5 м 2, длина 2300 м) и Западная (сечение 8, 4 м 2, длина 2180 м) штольни пройдены на отметку +201 м и служат для перевозки людей, доставки материалов и оборудования и транспортировки руды (электровозный транспорт) от подземных бункеров ствола 9 -бис на Норильскую обогатительную фабрику. Конвейерный и Автотранспортный уклоны служат для отгрузки горной массы автотранспортом на промежуточный склад площадки карьера и для доставки оборудования и материалов. Схема вскрытия рудника

Вскрытие месторождения Основными вскрывающими выработками рудника «Заполярный» являются две штольни: Западная и Восточная, два вертикальных ствола 7 -бис и 9 -бис и два вскрывающих уклона: Конвейерный и Автотранспортный. Восточная (сечение 12, 5 м 2, длина 2300 м) и Западная (сечение 8, 4 м 2, длина 2180 м) штольни пройдены на отметку +201 м и служат для перевозки людей, доставки материалов и оборудования и транспортировки руды (электровозный транспорт) от подземных бункеров ствола 9 -бис на Норильскую обогатительную фабрику. Конвейерный и Автотранспортный уклоны служат для отгрузки горной массы автотранспортом на промежуточный склад площадки карьера и для доставки оборудования и материалов. Схема вскрытия рудника

Скипо – клетьевой ствол 7 -бис пройден на глубину 410 метров. Оборудован грузо – людским подъемом: клеть типа 21 КН-3, 5, грузоподъемностью 7 тонн и скип емкостью 2, 5 м 3, предназначена для спуска и подъема людей, материалов, выдачи породы и исходящей струи воздуха. Скипо – клетьевой ствол 9 -бис пройден на глубину 469 м. Оборудован двумя подъемами: скиповым, два скипа типа СН 7 -1, грузоподъемностью 16 тонн и клетевым противовесом, типа 92 НВ-4, 5, грузоподъемностью 14 тонн, предназначена для спускаподъема людей, материалов и оборудования, подъема руды в скипах с горизонта +45 метра до +252, и подачи свежего воздуха. Запасным выходом для подземного персонала в случае аварийной ситуации на руднике является вентиляционный ствол 7 -бис.

Скипо – клетьевой ствол 7 -бис пройден на глубину 410 метров. Оборудован грузо – людским подъемом: клеть типа 21 КН-3, 5, грузоподъемностью 7 тонн и скип емкостью 2, 5 м 3, предназначена для спуска и подъема людей, материалов, выдачи породы и исходящей струи воздуха. Скипо – клетьевой ствол 9 -бис пройден на глубину 469 м. Оборудован двумя подъемами: скиповым, два скипа типа СН 7 -1, грузоподъемностью 16 тонн и клетевым противовесом, типа 92 НВ-4, 5, грузоподъемностью 14 тонн, предназначена для спускаподъема людей, материалов и оборудования, подъема руды в скипах с горизонта +45 метра до +252, и подачи свежего воздуха. Запасным выходом для подземного персонала в случае аварийной ситуации на руднике является вентиляционный ствол 7 -бис.

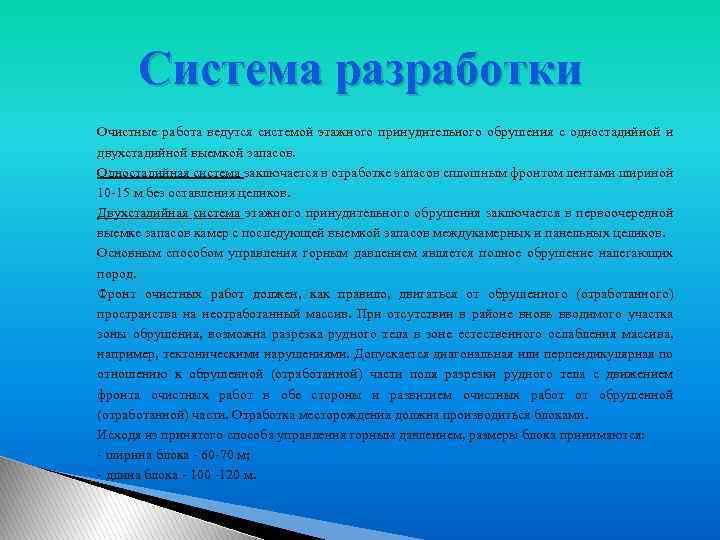

Система разработки Очистные работа ведутся системой этажного принудительного обрушения с одностадийной и двухстадийной выемкой запасов. Одностадийная система заключается в отработке запасов сплошным фронтом лентами шириной 10 -15 м без оставления целиков. Двухстадийная система этажного принудительного обрушения заключается в первоочередной выемке запасов камер с последующей выемкой запасов междукамерных и панельных целиков. Основным способом управления горным давлением является полное обрушение налегающих пород. Фронт очистных работ должен, как правило, двигаться от обрушенного (отработанного) пространства на неотработанный массив. При отсутствии в районе вновь вводимого участка зоны обрушения, возможна разрезка рудного тела в зоне естественного ослабления массива, например, тектоническими нарушениями. Допускается диагональная или перпендикулярная по отношению к обрушенной (отработанной) части поля разрезки рудного тела с движением фронта очистных работ в обе стороны и развитием очистных работ от обрушенной (отработанной) части. Отработка месторождения должна производиться блоками. Исходя из принятого способа управления горным давлением, размеры блока принимаются: - ширина блока - 60 -70 м; - длина блока - 100 -120 м.

Система разработки Очистные работа ведутся системой этажного принудительного обрушения с одностадийной и двухстадийной выемкой запасов. Одностадийная система заключается в отработке запасов сплошным фронтом лентами шириной 10 -15 м без оставления целиков. Двухстадийная система этажного принудительного обрушения заключается в первоочередной выемке запасов камер с последующей выемкой запасов междукамерных и панельных целиков. Основным способом управления горным давлением является полное обрушение налегающих пород. Фронт очистных работ должен, как правило, двигаться от обрушенного (отработанного) пространства на неотработанный массив. При отсутствии в районе вновь вводимого участка зоны обрушения, возможна разрезка рудного тела в зоне естественного ослабления массива, например, тектоническими нарушениями. Допускается диагональная или перпендикулярная по отношению к обрушенной (отработанной) части поля разрезки рудного тела с движением фронта очистных работ в обе стороны и развитием очистных работ от обрушенной (отработанной) части. Отработка месторождения должна производиться блоками. Исходя из принятого способа управления горным давлением, размеры блока принимаются: - ширина блока - 60 -70 м; - длина блока - 100 -120 м.

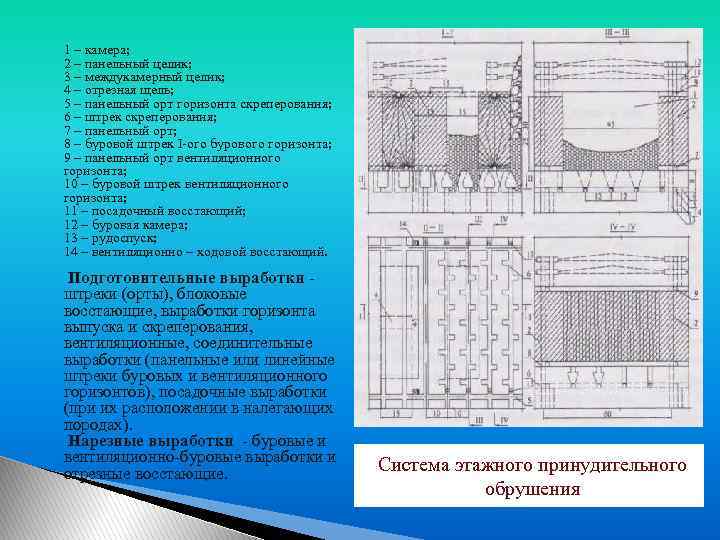

1 – камера; 2 – панельный целик; 3 – междукамерный целик; 4 – отрезная щель; 5 – панельный орт горизонта скреперования; 6 – штрек скреперования; 7 – панельный орт; 8 – буровой штрек Ι-ого бурового горизонта; 9 – панельный орт вентиляционного горизонта; 10 – буровой штрек вентиляционного горизонта; 11 – посадочный восстающий; 12 – буровая камера; 13 – рудоспуск; 14 – вентиляционно – ходовой восстающий. Подготовительные выработки - штреки (орты), блоковые восстающие, выработки горизонта выпуска и скреперования, вентиляционные, соединительные выработки (панельные или линейные штреки буровых и вентиляционного горизонтов), посадочные выработки (при их расположении в налегающих породах). Нарезные выработки - буровые и вентиляционно-буровые выработки и отрезные восстающие. Система этажного принудительного обрушения

1 – камера; 2 – панельный целик; 3 – междукамерный целик; 4 – отрезная щель; 5 – панельный орт горизонта скреперования; 6 – штрек скреперования; 7 – панельный орт; 8 – буровой штрек Ι-ого бурового горизонта; 9 – панельный орт вентиляционного горизонта; 10 – буровой штрек вентиляционного горизонта; 11 – посадочный восстающий; 12 – буровая камера; 13 – рудоспуск; 14 – вентиляционно – ходовой восстающий. Подготовительные выработки - штреки (орты), блоковые восстающие, выработки горизонта выпуска и скреперования, вентиляционные, соединительные выработки (панельные или линейные штреки буровых и вентиляционного горизонтов), посадочные выработки (при их расположении в налегающих породах). Нарезные выработки - буровые и вентиляционно-буровые выработки и отрезные восстающие. Система этажного принудительного обрушения

Вентиляция рудника Проветривание рудника «Заполярный» осуществляется нагнетательно – всасывающим способом по фланговой схеме с использованием действующих стволов и штолен. Для обеспечения подогрева и подачи воздуха по стволу 9 -бис, на его устье установлена калориферная и главная вентиляционная установка, работающая на нагнетание, состоящая из двух самостоятельных агрегатов с вентиляторами типа ВЦД-32 М. Подогрев и подача воздуха по Западной и Восточной штольням горизонта +201 м, обеспечивается с помощью комплексов вентилятор - калорифер, которые установлены на устье штолен и основной промплощадке рудника. Исходящая струя выдаётся по вентиляционному горизонту +90 м, и далее по стволу 7 -бис в на поверхность за счет депрессии, создаваемой вентилятором ВЦД-31 и по вскрывающим конвейерным и автотранспортным уклонам на поверхность, создаваемой вентилятором AG 300 KH - 9 БКЕ. Реверсирование воздушной струи осуществляется переключением ляд в вентиляционных каналах и изменением режима работы вентиляционных дверей в выработках. Очистные выработки проветривают за счет общешахтной депрессии с использованием вентиляторов местного проветривания при непосредственном ведении горных работ. Тупиковые выработки проветривают вентиляторами местного проветривания типа ВМ-6, ВМ-12, турбулирующими эжекторами-туманообразователями типа ТЭТ-1.

Вентиляция рудника Проветривание рудника «Заполярный» осуществляется нагнетательно – всасывающим способом по фланговой схеме с использованием действующих стволов и штолен. Для обеспечения подогрева и подачи воздуха по стволу 9 -бис, на его устье установлена калориферная и главная вентиляционная установка, работающая на нагнетание, состоящая из двух самостоятельных агрегатов с вентиляторами типа ВЦД-32 М. Подогрев и подача воздуха по Западной и Восточной штольням горизонта +201 м, обеспечивается с помощью комплексов вентилятор - калорифер, которые установлены на устье штолен и основной промплощадке рудника. Исходящая струя выдаётся по вентиляционному горизонту +90 м, и далее по стволу 7 -бис в на поверхность за счет депрессии, создаваемой вентилятором ВЦД-31 и по вскрывающим конвейерным и автотранспортным уклонам на поверхность, создаваемой вентилятором AG 300 KH - 9 БКЕ. Реверсирование воздушной струи осуществляется переключением ляд в вентиляционных каналах и изменением режима работы вентиляционных дверей в выработках. Очистные выработки проветривают за счет общешахтной депрессии с использованием вентиляторов местного проветривания при непосредственном ведении горных работ. Тупиковые выработки проветривают вентиляторами местного проветривания типа ВМ-6, ВМ-12, турбулирующими эжекторами-туманообразователями типа ТЭТ-1.

Рудничный транспорт Транспортировка руды производится локомотивным железнодорожным транспортом узкой колеи (900 мм). Откатка руды на откаточном горизонте +45 м производится контактными электровозами К-14 М и К-10 в вагонетках с глухим кузовом ВГ-4, 5. Составы с рудой направляются в околоствольный двор ствола 9 -бис для разгрузки в круговых опрокидывателях с последующим дроблением и погрузкой в скипы. Руда после подъема в скипах по стволу 9 -бис поступает в рудные бункера горизонта +201 м, из которых загружается в составы из вагонеток типа ВРО-5, ВБ-5 и контактными электровозами К-14 М транспортируется до приемного бункера НОФ. Локомотив типа K-14 М

Рудничный транспорт Транспортировка руды производится локомотивным железнодорожным транспортом узкой колеи (900 мм). Откатка руды на откаточном горизонте +45 м производится контактными электровозами К-14 М и К-10 в вагонетках с глухим кузовом ВГ-4, 5. Составы с рудой направляются в околоствольный двор ствола 9 -бис для разгрузки в круговых опрокидывателях с последующим дроблением и погрузкой в скипы. Руда после подъема в скипах по стволу 9 -бис поступает в рудные бункера горизонта +201 м, из которых загружается в составы из вагонеток типа ВРО-5, ВБ-5 и контактными электровозами К-14 М транспортируется до приемного бункера НОФ. Локомотив типа K-14 М

Для быстрой и удобной перевозки персонала, оперативного перещения небольшого объемов материалов на место выполнения работ или для комфортной перевозки руководства по подземным выработкам, идеальным решением является Normet RBO

Для быстрой и удобной перевозки персонала, оперативного перещения небольшого объемов материалов на место выполнения работ или для комфортной перевозки руководства по подземным выработкам, идеальным решением является Normet RBO

Подземный миксер Utimec MF-500 Transmixer c полезным объемом перевозимого торкретбетона 4, 4 м 3 для крепления горных выработок высотой более 2, 4 м. Utimec MF-500 Transmixer

Подземный миксер Utimec MF-500 Transmixer c полезным объемом перевозимого торкретбетона 4, 4 м 3 для крепления горных выработок высотой более 2, 4 м. Utimec MF-500 Transmixer

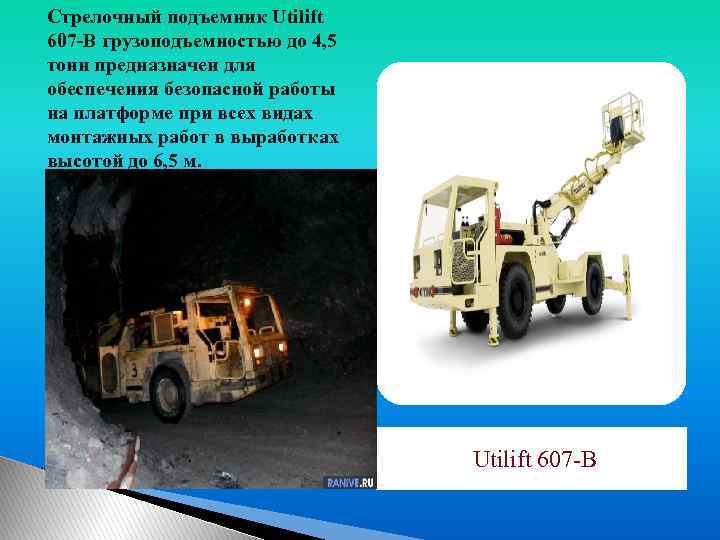

Стрелочный подъемник Utilift 607 -В грузоподъемностью до 4, 5 тонн предназначен для обеспечения безопасной работы на платформе при всех видах монтажных работ в выработках высотой до 6, 5 м. Utilift 607 -В

Стрелочный подъемник Utilift 607 -В грузоподъемностью до 4, 5 тонн предназначен для обеспечения безопасной работы на платформе при всех видах монтажных работ в выработках высотой до 6, 5 м. Utilift 607 -В

Электро – механическое оборудование очистных и подготовительных работ Для бурения взрывных и технологических скважин на руднике применяется переносное буровое оборудование станки типа БМН-5 и КБУ-50. Бурение скважин для отбойки горной массы при ведении очистных работ производится с помощью самоходных буровых установок типа Sandvik DL 430 -7, диаметр скважин (64 мм – 102 мм). Отбойку горной массы при проходке горных выработок предусматривается вести мелкошпуровым способом. Бурение шпуров производится с помощью самоходных буровых установок типа Axera DD 421, ручных(переносных) и телескопных перфораторов типа ПП-63 и ПТ-48. Для погрузки и транспортирования горной массы при подземных работах используют погрузочно – доставочные машины типа Sandvik LH-514 E.

Электро – механическое оборудование очистных и подготовительных работ Для бурения взрывных и технологических скважин на руднике применяется переносное буровое оборудование станки типа БМН-5 и КБУ-50. Бурение скважин для отбойки горной массы при ведении очистных работ производится с помощью самоходных буровых установок типа Sandvik DL 430 -7, диаметр скважин (64 мм – 102 мм). Отбойку горной массы при проходке горных выработок предусматривается вести мелкошпуровым способом. Бурение шпуров производится с помощью самоходных буровых установок типа Axera DD 421, ручных(переносных) и телескопных перфораторов типа ПП-63 и ПТ-48. Для погрузки и транспортирования горной массы при подземных работах используют погрузочно – доставочные машины типа Sandvik LH-514 E.

На руднике «Заполярный» всего эксплуатируется 21 единица СДО, в том числе: - погрузочно – доставочных машин (ПДМ) – 8 единиц; - самоходных буровых установок (СБУ) – 4 единицы; - вспомогательного самоходного дизельного оборудования (СДО) - 9 единиц. Cамоходная буровая установка типа Axera DD 421

На руднике «Заполярный» всего эксплуатируется 21 единица СДО, в том числе: - погрузочно – доставочных машин (ПДМ) – 8 единиц; - самоходных буровых установок (СБУ) – 4 единицы; - вспомогательного самоходного дизельного оборудования (СДО) - 9 единиц. Cамоходная буровая установка типа Axera DD 421

Для доставки горной массы от забоя до рудоспуска применяют ПДМ типа Sandvik LH-514 E

Для доставки горной массы от забоя до рудоспуска применяют ПДМ типа Sandvik LH-514 E

Блуждающие токи – токи, возникшие в земле при ее использовании в качестве токопроводящей среды. Вызывают коррозию металлических предметов, полностью или частично находящихся под землей, а иногда и лишь соприкасающихся с поверхностью земли.

Блуждающие токи – токи, возникшие в земле при ее использовании в качестве токопроводящей среды. Вызывают коррозию металлических предметов, полностью или частично находящихся под землей, а иногда и лишь соприкасающихся с поверхностью земли.

Технология проведения горной выработки Организация работ при машинной походке горных выработок с креплением ЖБШ: состав работ и порядок выполнения технологических операций: оборка заколов, настройка вентиляции, отгрузка горной массы, обуривание забоя, заряжание и взрывание; бурение кровли и боков выработки для установки ЖБШ производить в наступающем порядке от закрепленной части к незакрепленной согласно паспорту крепления; допускается бурение шпуров под ЖБШ с отклонением от продольной выработки не менее 60°. Контроль за состоянием кровли и боков осуществляется в течение смены. Отслоившиеся куски горной массы обираются кровлеоборочным инструментом из безопасного места или частыми ударами буровой штанги с подбуриванием в наступающем порядке из безопасного места; закончив бурение кровли под ЖБШ и обуривание забоя, СБУ убирается; в забуренные шпуры устанавливаются ЖБШ в наступающем порядке от закрепленной части к забою. Эту операцию можно выполнять с помощью кровлеоборочной машины или со специально смонтированных полков, выполненных согласно паспорту; установка ЖБШ в боковые шпуры осуществляется с приставной лестницы или с почвы выработки; крепление набрызг-бетоном производится обученным персоналом при помощи специальных машин. Перед началом работ обираются заколы с кровли и боков выработки, после чего кровля и бока выработки смачиваются водой; контроль за состоянием кровли и боков выработки осуществляется в течение всей смены работающими в выработке рабочими. Отслаивающиеся куски горной массы обираются кровлеоборочным ломиком из безопасного места; после установки ЖБШ производят подготовку забоя к зарядке ВВ. Забуренные шпуры очищают от буровой мелочи струей сжатого воздуха, подаваемого через гибкий шланг продувалки. Работы по удалению буровой мелочи производить в СИЗ; взрывание забоя осуществляется строго в соответствии с утвержденной «Циклограммой» и «Схемой ограждения запретных и опасных зон» .

Технология проведения горной выработки Организация работ при машинной походке горных выработок с креплением ЖБШ: состав работ и порядок выполнения технологических операций: оборка заколов, настройка вентиляции, отгрузка горной массы, обуривание забоя, заряжание и взрывание; бурение кровли и боков выработки для установки ЖБШ производить в наступающем порядке от закрепленной части к незакрепленной согласно паспорту крепления; допускается бурение шпуров под ЖБШ с отклонением от продольной выработки не менее 60°. Контроль за состоянием кровли и боков осуществляется в течение смены. Отслоившиеся куски горной массы обираются кровлеоборочным инструментом из безопасного места или частыми ударами буровой штанги с подбуриванием в наступающем порядке из безопасного места; закончив бурение кровли под ЖБШ и обуривание забоя, СБУ убирается; в забуренные шпуры устанавливаются ЖБШ в наступающем порядке от закрепленной части к забою. Эту операцию можно выполнять с помощью кровлеоборочной машины или со специально смонтированных полков, выполненных согласно паспорту; установка ЖБШ в боковые шпуры осуществляется с приставной лестницы или с почвы выработки; крепление набрызг-бетоном производится обученным персоналом при помощи специальных машин. Перед началом работ обираются заколы с кровли и боков выработки, после чего кровля и бока выработки смачиваются водой; контроль за состоянием кровли и боков выработки осуществляется в течение всей смены работающими в выработке рабочими. Отслаивающиеся куски горной массы обираются кровлеоборочным ломиком из безопасного места; после установки ЖБШ производят подготовку забоя к зарядке ВВ. Забуренные шпуры очищают от буровой мелочи струей сжатого воздуха, подаваемого через гибкий шланг продувалки. Работы по удалению буровой мелочи производить в СИЗ; взрывание забоя осуществляется строго в соответствии с утвержденной «Циклограммой» и «Схемой ограждения запретных и опасных зон» .

Паспорт БУРОВЗРЫВНЫХ РАБОТ Буровзрывные работы - одна из основных частей технологического процесса, определяющая скорости проходки, качество проведения горных выработок, безопасность работ и техникоэкономические показатели.

Паспорт БУРОВЗРЫВНЫХ РАБОТ Буровзрывные работы - одна из основных частей технологического процесса, определяющая скорости проходки, качество проведения горных выработок, безопасность работ и техникоэкономические показатели.

Спасибо за внимание

Спасибо за внимание