Выполнил.pptx

- Количество слайдов: 13

Презентация на тему: Камнедробильное оборудование Выполнил: Гузаревич В. Ю.

Предназначение и классификация камнедробильных машин Камнедробильные машины(камнедробилки) используется для измельчения каменных материалов до необходимых размеров. В зависимости от размеров кусков исходного материала и необходимых размеров частиц готовой продукции дробление ведется в несколько стадий. Как правило дробление каменных материалов различается на четыре стадии: крупное, среднее, мелкое и тонкое Камнедробильные машины по своему назначению подразделяются на машины для крупного, среднего и мелкого дробления. По конструктивному устройству камнедробильные машины разделяются на щековые, конусные, валковые, молотковые дробилки, бегуны, барабанные и вибрационные мельницы.

По конструктивному устройству камнедробильные машины разделяются на щековые, конусные, валковые, молотковые дробилки, бегуны, барабанные и вибрационные мельницы. Схемы дробильных машин : а — щековая дробилка с простым движением щеки; б — то же со сложным движением щеки; в — конусная дробилка с крутым конусом; г — то же с пологим конусом; д — дробилка ударного действия (молотковая); е — валковая дробилка; ж — шаровая мельница; з — бегуны; и — вибрационная мельница

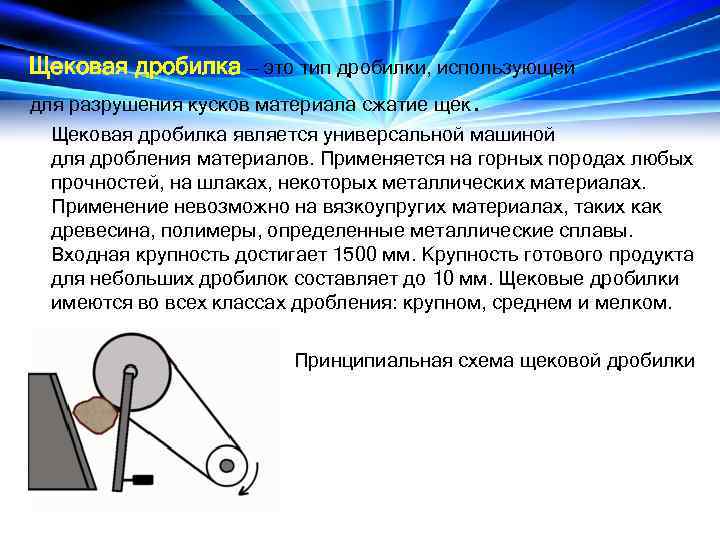

Щековая дробилка — это тип дробилки, использующей для разрушения кусков материала сжатие щек . Щековая дробилка является универсальной машиной для дробления материалов. Применяется на горных породах любых прочностей, на шлаках, некоторых металлических материалах. Применение невозможно на вязкоупругих материалах, таких как древесина, полимеры, определенные металлические сплавы. Входная крупность достигает 1500 мм. Крупность готового продукта для небольших дробилок составляет до 10 мм. Щековые дробилки имеются во всех классах дробления: крупном, среднем и мелком. Принципиальная схема щековой дробилки

Принцип работы: • • • Принцип работы щековой дробилки основан на сжатии рабочими поверхностями (щеками) материала, что приводит к возникновению больших напряжений сжатия и сдвига, разрушающих материал. На рисунке показан принцип работы щековой дробилки. Одна из щек дробилки делается неподвижной. Вторая щека крепится на шатуне обеспечивающем перемещение верхнего края щеки так, что щека совершает качающееся движение. Вал шатуна приводится во вращение через клиноременную передачу от двигателя (электрический, дизельный). На этом же валу крепится второй шкив, играющий роль маховика и противовеса для основного шкива. Нижний край подвижной щеки имеет возможность регулировки положения в горизонтальном направлении (механический привод или гидравлический привод), которое влияет на ширину минимальной щели, определяющую максимальную крупность материала на выходе из дробилки. Щеки образуют клинообразную форму камеры дробления в которой материал под действием силы тяжести и после разрушения продвигается от верхней части, в которую загружаются крупные куски, до выходной (разгрузочной) щели. Боковые стенки в процессе дробления не участвуют. Сейчас применяют щековые дробилки простого и сложного качения щеки. В последних дробилках достигается более высокая степень нагрузки на материал (большие напряжения сдвига). Одно из относительно недавних новшеств — это виброщековые дробилки, которые должны найти применение на очень прочных материалах. В силу больших нормальных и сдвиговых напряжений материал в щековой дробилке разрушается с образованием вытянутых кусков: пластин — содержание которых в дробленном материале может достигать большого количества (в процентном отношении по массе) от 25 до 50 %. Поэтому материал по одному из характерных направлений проходит через разгрузочную щель, а по двум другим может превышать размер щели. Поэтому, если ширина разгрузочной щели задана и равна D, то в дробленном 95 % материала будет меньше размера 1. 5*D, а 100 % материала должно быть меньше 2*D. Обычная степень сокращения крупности материала в щековой дробилке соответствует 2 -3 (уменьшение средней крупности в 2 -3 раза). Реальные характеристики работы щековой дробилки и дробленного материала зависят от свойств исходного материала, его происхождения (геологии) и способа добычи. Наиболее надежными и дешевыми в эксплуатации оказались три разновидности щековых дробилок: щековая дробилка с простым движением щеки, щековая дробилка со сложным движением, щековая дробилка с роликом

Дробилка конусная -дробящий агрегат непрерывного действия, предназначенный для работы под завалом, что допускает прямую подачу горной массы, например, думпкарами (спец вагонами для перевозки сыпучих материалов). Чаще всего, используется для дробления рудных полезных ископаемых, в частности железистых кварцитов, реже, монцонитов. Процесс дробления представляет собой истирание и раскалывание породы, обеспечиваемое круговым качанием дробящего конуса. Конструктивная схема конусной дробилки

Классификация конусных дробилок: • конусные дробилки крупного дробления в двух исполнениях: с одним приводом, с двумя приводами • конусные дробилки редукционного (вторичного крупного) дробления • конусные дробилки среднего дробления в двух исполнениях камеры дробления: грубого дробления, тонкого давления • конусные дробилки мелкого дробления в двух исполнениях камеры дробления: грубого дробления, тонкого давления

Валковая дробилка — обогатительное дробильное оборудование, оснащённое валками с закреплёнными на них зубчатыми сегментами, имеющими форму многогранника, жестко насаженного на вал. Предназначена для дробления горных пород путем затягивания материала силами трения и раздавливания между двумя параллельными цилиндрическими валками, вращающимися с одинаковой скоростью навстречу другу и отсеивания негабаритных кусков горной породы. Классификация: • • • валковые дробилки крупного дробления валковые дробилки среднего дробления валковые дробилки мелкого дробления Рабочие инструменты: • • рамы подшипники валы валки с зубьями воронка буферные пружины привод: электродвигатель, клиноременная передача, шкив, вал, малая шестерня, большая шестерня зубчатые колеса с удлинёнными зубьями

Дробилка молотковая — механическая дробильная машина, применяемая для разрушения кусков, зёрен и частиц минерального сырья и аналогичных материалов, путём дробления породы ударами молотков, шарнирно закреплённых на быстро вращающемся роторе, а также методом разрушения кусков при ударах о плиты корпуса дробилки. Классификация молотковых дробилок: • однороторные нереверсивные молотковые дробилки с колосниковыми решётками • однороторные нереверсивные молотковые дробилки без колосниковых решёток • двухроторные молотковые дробилки с решётками • двухроторные реверсивные дробилки с решётками

Способ установки: • • • По способу установки и возможности передвижения различают дробилки: стационарные мобильные на колёсном шасси мобильные на гусеничном шасси Особенности эксплуатации в зависимости от исполнения Дробилка стационарного исполнения по своей конструкции и правилам к организации работ требует утвержденной проектной документации, проведения строительных мероприятий (как минимум фундаменты) и создания соответствующей инфраструктуры, то есть для эксплуатация требуется защищенный проект на организацию производства и разрешение на эксплуатацию. Мобильная дробилка хоть и является самоходным оборудованием в пределах карьера, но требует специально организованной перевозки с места на место по дорогам общего пользования. Её неоспоримые преимущества: не требуется защищенный проект, не требуются фундаменты (строительная часть сведена к минимуму или отсутствует), разворачивание работы установки 4 -16 часов, свободное перемещение по карьеру к месту выемки породы (исключение этапа первичной транспортировки сырья).

Внешний вид: Щековая дробилка Валковая дробилка

Внешний вид: Молотковая дробилка Конусная дробилка

Спасибо за внимание!!!

Выполнил.pptx