бетонные работы .pptx

- Количество слайдов: 38

ПРЕЗЕНТАЦИЯ НА ТЕМУ: БЕТОННЫЕ РАБОТЫ Ассоц. проф. ФОС Кулманов К. С

Содержание: Приготовление бетонной смеси Бетонные работы зимой Доставка и подача бетонной смеси Выгрузка бетонной смеси Укладка бетона Бетонирование различных элементов здания Кладка бетонных блоков Заполнители для бетона Уход за бетоном Использование вибраторов в бетонных работах Смесительные машины Машины и оборудование для транспортирования и изготовления бетонной смеси Техника безопасности при бетонных работах

ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ Приготовление бетонной смеси начинают с подбора заполнителей — гравия, щебёнки, гальки и песка разной крупности. Для получения качественного бетона заполнители должны быть чистыми, без примеси земли и глины. При необходимости песок промывают в ступенчатом лотке, с дном, обитым железом. Песок забрасывают с низкого торца лотка через сетку, на нижний уступ лотка, куда он попадает благодаря наличию отбойного щита. Затем скребком(тяпкой) песок перемещают по уступам навстречу потоку воды и сбрасывают на лист железа или в ёмкость, пропускающую воду. Качество бетона при минимальных расходах цемента во многом зависит от соотношения песка и гравия в смеси; лучшее соотношение — 30— 45% песка и 55— 70% гравия (по массе). При слеживании цемент измельчивают и просеивают. Избыток цемента в бетоне приводит к перерасходу бетона, не давая существенного выигрыша в качестве, а недостаток уменьшает его плотность, водопроницаемость, морозостойкость, приводит к ржавлению арматуры. Для получения бетона хорошего качества в бетонную смесь добавляют воду в количестве 60— 75% от массы цемента, при этом необходимо учитывать влажность гравия и особенно песка, который после промывки содержит до 20% воды. Вода для бетонной смеси должна быть чистой — из колодца или водопровода. Схватывание правильно приготовленной бетонной смеси происходит в течение одного часа, считая с минуты добавления воды в смесь. Для предотвращения быстрого схватывания бетона в жаркую погоду необходимо применять холодную воду температурой 10— 15 °С, а в холодную погоду для ускорения схватывания бетона — подогретую воду температурой 40— 50 °С.

ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ Для возведения бетонных и железобетонных конструкций лучше всего применять смесь, приготовленную централизованно на растворобетонных узлах или заводах железобетонных изделий. Однако это возможно не всегда. Во многих случаях бетонную смесь приходится готовить в условиях стройплощадки и тогда необходимо знать, как складировать и хранить исходные материалы. Для хранения цемента лучше всего приспособить металлическую емкость, устанавливаемую в непосредственной близости от бетоносмесителя и снабженную крышкой для защиты цемента от дождя. При отсутствии такой емкости может быть изготовлен деревянный ящик или ларь, обитый изнутри рубероидом и оборудованный съемной или открывающейся крышкой с уклоном для стока воды. Щели и неплотности заделывают или закрывают рубероидом или полиэтиленовой пленкой. Для хранения больших объемов цемента приспосабливают отстроенные помещения, где его засыпают в отгороженный досками угол или просто складывают на пол, если он упакован в мешки из крафтбумаги. Во всех случаях рекомендуется подстилать под цемент полиэтиленовую пленку, бумагу или старый рубероид, так как не исключена возможность его случайного замачивания и сцепления с перекрытием или землей, после чего будет трудно убрать помещение для последующих работ. Для обеспечения технологического процесса водой следует, по возможности, к месту приготовления бетонной смеси протянуть временный водопровод из труб небольшого диаметра, соединив их на муфтах или с помощью резиновых патрубков и прикопав в траншею небольшой глубины. Конец трубы для раздачи воды снабжают запорным вентилем и гибким рукавом. В непосредственной близости от бетоносмесителя устанавливают резервную емкость для воды на случай ее отключения, вместимость которой определяется мощностью бетоносмесительного оборудования. Все материалы, входящие в состав бетонной смеси, концентрируют у места ее приготовления во избежание промежуточных перевалок и переносок, предусматривая подъезды автотранспорта и бульдозеров.

ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ ВРУЧНУЮ Приготовление бетонной смеси вручную малопроизводительно, требует больших затрат труда и времени и может быть рекомендовано только при небольших объемах бетонных работ. Вручную смесь готовят в следующей последовательности: 1) отмеряют по объёму необходимые количества цемента, песка, гравия и воды; 2) песок высыпают на настил или в ящик, добавляют цемент и тщательно перемешивают лопатой смесь сначала в одном, затем в обратном направлениях до получения однородной по цвету массы, близкой к цвету цемента; 3) цементно песчаную смесь тщательно перемешивают лопатой с гравием сначала в сухом виде раза два — три, затем постепенно поливая из лейки водой до получения совершенно однородной по составу и густоте бетонной массы.

ПРИСПОСОБЛЕНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ СМЕСИ ВРУЧНУЮ Рис. 1. Боек для изготовления бетонной смеси вручную 1 боковые стенки; 2 задняя стенка; 3 деревянные щиты днища Рис. 2. Короб для приготовления бетонной смеси: 1 — колья, вбитые в грунт; 2 — листовое железо; 3 — доски боковых стенок.

ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ Фото 1. В смеси заполнителя с цементом делают воронку, в которую заливают воду. После этого массу перемешивают Фото 2. Приготовленная таким образом бетонная масса должна быть уложена за один час Фото 3. Во избежание отсыревания цемента и загрязнения территории мешки с цементом целесообразно уложить на картон или пленку Фото 4. Гравий и смесь цемента с песком загружают в бетономешалку лопатой, постепенно добавляя воду Фото 5. Верхний слой уложенной массы тщательно выравнивают, ориентируясь по краям опалубки

ПРИСПОСОБЛЕНИЯ ДЛЯ ПОДАЧИ БЕТОНА Рис. 1. Деревянный приемный короб и желоб для подачи бетонной смеси 1 боковые стенки короба; 2 днище короба; 3 угловые крепежные планки; 4 крепежные планки щитов стенок; 5 крепежные планки желоба; 6 крепежные планки затвора; 7 щит затвора; 8 направляющая щита затвора; 9 боковые стенки желоба; 10 днище желоба; 11 крепежные планки днища желоба Рис. 2. Виды емкостей для приемки бетонной смеси а поворотная бадья «калоша» ; б прямоугольная бадья; в квадратная бадья; г бадья «кузов» ; 1 стенки бадьи; 2 затвор бадьи; 3 крюк крана; 4 траверса; 5 рукоятка открывания

БЕТОННЫЕ РАБОТЫ ЗИМОЙ Зимой приходится подогревать материалы для бетона и предохранять их от остывания или даже обогревать уложенный в сооружение бетон, пока он не приобретет нужной прочности. Но за последние годы разработан способ, позволяющий вести работы при отрицательных температурах и без обогрева материалов и бетона. Самый простой способ создать благоприятные условия для твердения бетона в зимнее время это способ «термоса» . При этом способе конструкцию хорошо изолируют от окружающей среды так, чтобы она длительное время оставалась в тепле. Принцип этого метода тот же, что и у обычного термоса. Выделяющееся во время твердения цемента тепло при отсутствии потерь разогревает конструкцию изнутри. Таким способом можно укладывать бетон в массивные сооружения, поверхность которых невелика по сравнению с объемом. Для менее массивных конструкций применяют искусственный обогрев: сооружение одевают деревянным тепляком (это наименее выгодный прием) или прогревают паром, устанавливая вокруг опалубки специальный кожух, под который пропускают пар, или, наконец, прогревают сооружение электрическим током. Широкое применение при производстве бетонных работ зимой находит способ, основанный на введении в бетонную смесь добавок солей, понижающих температуру замерзания бетонной смеси и ускоряющих процессы твердения бетона. К таким солям относятся хлористые соли: хлористый кальций и хлористый натрий. При небольших добавках солей возможно строительство любых ответственных сооружений в условиях заморозков и слабых морозов без принятия специальных мер по обогреву бетона. Для менее ответственных и временных сооружений возможно применение больших добавок солей, которые позволяют вести работы так же, как и летом, при температурах до 20°.

ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ В ЗИМНИХ УСЛОВИЯХ Основной особенностью приготовления бетонной смеси в зимних условиях является необходимость обеспечения установленной расчетом температуры по выходу из бетоносмесителя, чтобы после теплопотерь, связанных с транспортированием смеси была не ниже расчетной, необходимой для принятого режима выдерживания бетона. Для обеспечения заданной температуры бетонной смеси, ее составляющие в момент загрузки в бетоносмеситель также должны иметь соответствующую температуру. Температура бетонной смеси с противоморозными добавками при выходе из смесителя назначается строительной лабораторией с учетом сроков схватывания. Добавки в виде водных растворов вводят в бетонную смесь после поступления в смесь 50 70% воды. Окончательная вода добавляется в конце приготовления бетонной смеси. При подборе состава бетонных смесей для укладки в зимнее время необходимо обращать внимание на водоцементное отношение, а также возможность применения пластификаторов, так как противоморозные добавки, как правило, применяются в комплексе с пластифицирующими. Ранее строителями использовались следующие противоморозные добавки: формиат натрия, нитрит натрия, поташ. Данные добавки относятся к монодобавкам, позволяют вести бетонирование в зимнее время, но при этом имеют ряд отрицательных свойств отсутствие эффекта пластификации у всех перечисленных добавок; недопустимость прогрева у поташа и нитрита натрия, кроме того, последний взрывоопасен и ядовит. Бетонную смесь приготавливают в отапливаемом помещении с температурой воздуха не ниже +50 С Подвижность и температуру бетонной смеси систематически контролируют на выходе смеси из бетономешалки и на месте укладки. В зимний период емкости бетоновозов смесителей( автомиксеров) необходимо утеплять с защитой отверстия смесителя пологом в период транспортирования смеси до выгрузки ее в приемные бункера на месте укладки.

ДОСТАВКА И ПОДАЧА БЕТОННОЙ СМЕСИ Доставка бетонной смеси к строительному объекту производится, как правило, автотранспортом. Помимо автомобилей самосвалов, применяют специально оборудованные для перевозки бетонной смеси бетоновозы; для дальних расстояний — автобетоносмесители, загружаемые на бетонном заводе сухими составляющими смеси и перемешивающие их с водой в пути либо по прибытии на стройку. В автобетоносмесителях можно транспортировать и готовую бетонную смесь. Если разгрузка бетонной смеси из кузова автомобиля непосредственно в опалубку невозможна, то смесь разгружают в бадьи, которые затем перемещаются к месту бетонирования кранами (автомобильными, гусеничными, башенными и др. ). Подача бетонной смеси осуществляется ленточными транспортёрами, бетононасосами, бетоноподъёмниками, пневмонагнетателями, виброжелобами. Подача и распределение бетонной смеси при бетонировании фундаментов под строительные конструкции и оборудование промышленных зданий осуществляются также самоходными бетоноукладчиками, оборудованными поворотными ленточными транспортёрами. При строительстве дорог распределение бетонной смеси по ширине бетонируемой полосы производится преимущественно бетоноукладчиками, передвигающимися по рельс формам. Перспективны безрельсовые бетоноукладчики со скользящими формами и автоматическим выдерживанием отметок бетонируемой полосы.

ВЫГРУЗКА БЕТОННОЙ СМЕСИ Выгружать бетонную смесь непосредственно на землю запрещается, так как это приведет к ее большому перерасходу, отсосу из бетонной смеси воды, загрязнению ее землей и резко ухудшит качество бетона. В жаркую ветреную погоду необходимо предохранять бетонную смесь от высушивания, которое вредно отражается на ее удобоукладываемости. С этой целью ее можно накрывать полиэтиленовой пленкой. Если все же смесь потеряла пластичность, прибегают к дополнительному ее перемешиванию с добавлением воды. При этом обязательно контролируют удобоукладываемость по осадке стандартного конуса, приводя ее к требованиям, установленным лабораторией. Излишнее количество воды, разжижая бетонную смесь, повышает ее удобоукладываемость, но вместе с тем неблагоприятно отражается на прочности изготовленного бетона, что недопустимо. К месту укладки бетонную смесь подают различными способами. При больших объемах и трехсменной организации бетонирования, бесперебойной работе бетонного узла, изготавливающего бетонную смесь, рационально использовать бетононасосы.

УКЛАДКА БЕТОНА Приготовленную и доставленную на объект и к месту укладки бетонную смесь необходимо правильно уложить в конструкцию. Перед укладкой смеси проверяют состояние поддерживающих лесов и опалубки, прочность крепления и плотность стыков, правильность подключения и работоспособность электровибраторов для уплотнения смеси, а также качество и надежность заземления. Приступать к бетонированию можно только после получения разрешения на эту работу со стороны производителя работ или мастера участка. Это обусловлено тем, что до начала бетонирования ими должен быть составлен акт на скрытые работы по устройству арматуры, установке закладных деталей и т. д. Эти акты в последующем предъявляют заказчику, они служат документами, удостоверяющими соответствие проведенных работ проекту. Прием, распределение и уплотнение бетонной смеси в конструкции нужно вести непрерывно, обеспечив при этом надзор за состоянием и исправностью лесов и опалубки. При обнаружении смещений или деформации опалубки укладку бетонной смеси прекращают и принимают срочные меры к исправлению дефектов. В ряде случаев одновременно с бетонированием ведут работы по наращиванию опалубки, установке и закреплению арматуры и т. д. , что должно быть оговорено в технологической карте на производство бетонных работ. Бетонирование особо сложных и ответственных конструкций, таких, как балки, перекрытия и т. д. , необходимо вести под наблюдением мастера или прораба стройки. Основные признаки, характеризующие достаточное уплотнение: прекращение оседания бетонной смеси; появление цементного молока на поверхности; прекращение выделения воздушных пузырьков.

ИНСТРУМЕНТЫ ДЛЯ БЕТОННЫХ РАБОТ Инструменты для бетонных работ: 1 — щуп для шурования; 2 — узкая трамбовка, обитая снизу металлом; 3 — круглая трамбовка с двумя ручками; 4 — квадратная трамбовка, обитая снизу металлом; 5 — гладилка для разравнивания бетона; 6 — скребок с резиновой лентой для удаления цементного молока; 7 — деревянный полутерок; 8 — гладильная доска; 9 — кельма.

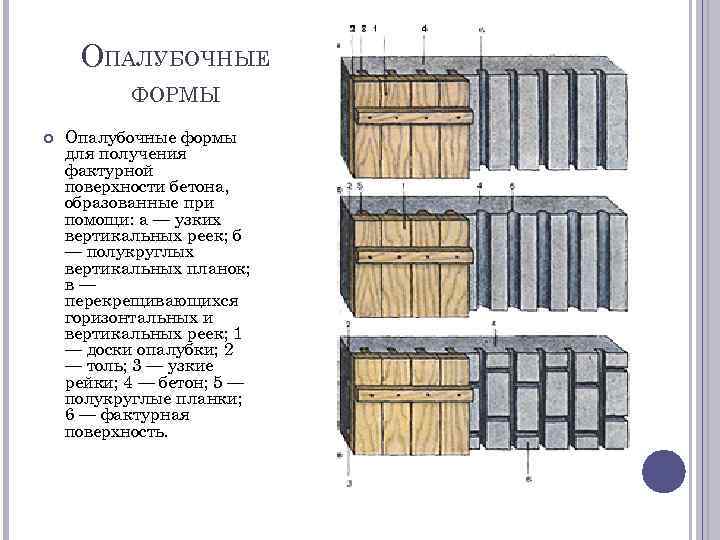

ОПАЛУБОЧНЫЕ ФОРМЫ Опалубочные формы для получения фактурной поверхности бетона, образованные при помощи: а — узких вертикальных реек; б — полукруглых вертикальных планок; в— перекрещивающихся горизонтальных и вертикальных реек; 1 — доски опалубки; 2 — толь; 3 — узкие рейки; 4 — бетон; 5 — полукруглые планки; 6 — фактурная поверхность.

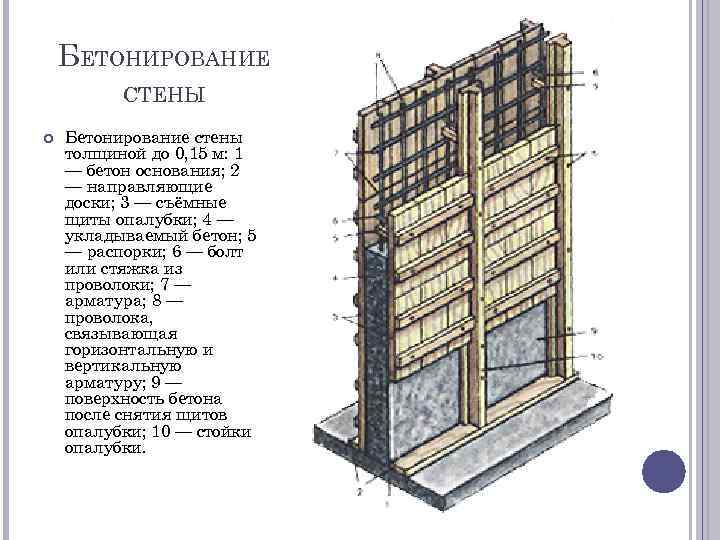

БЕТОНИРОВАНИЕ СТЕНЫ Бетонирование стены толщиной до 0, 15 м: 1 — бетон основания; 2 — направляющие доски; 3 — съёмные щиты опалубки; 4 — укладываемый бетон; 5 — распорки; 6 — болт или стяжка из проволоки; 7 — арматура; 8 — проволока, связывающая горизонтальную и вертикальную арматуру; 9 — поверхность бетона после снятия щитов опалубки; 10 — стойки опалубки.

БЕТОНИРОВАНИЕ ПОЛОВ И ЛЕСТНИЦЫ Бетонирование подстилающего слоя полов и дорог: 1 — уплотнённый грунт; 2 — поперечные доски; 3 — арматурная сетка; 4 — полосы, бетонируемые в первую очередь; 5 — полосы, бетонируемые во вторую очередь; 6 — колья, вбитые в грунт; 7 — продольные доски. Наружная лестница из бетона: а — опалубка и бетонирование наружной лестницы; б — общий вид готовой наружной лестницы; 1 — арматурная сетка; 2 — доски опалубки подступенка; 3 — колья, вбитые в грунт; 4 — бетон; 5 — утрамбованный грунт; в — верх кольев, образуемый после твердения бетона; 7 — опалубочная доска тетива боковой стенки лестницы; 8 — подступенок; 9 — проступь; 10 — боковая стенка лестницы.

ИЗГОТОВЛЕНИЕ ПЕРЕМЫЧКИ И КАРНИЗА Изготовление сборной перемычки из бетона: а — арматурный каркас перемычки; б — опалубка перемычки: 1 — арматурная холоднотянутая проволока периодического профиля диаметром 5 мм, длиной 1520 мм; 2 — то же диаметром 4 мм, длиной 1520 мм; 3 — то же диаметром 4 мм, длиной 130 мм; 4 — проволока, связывающая арматуру; 5 — доски дна опалубки; 6 — доски стенок опалубки; 7 — колья, вбитые в грунт; 8 — клинья; 9 — распорки. Изготовление карнизного камня из бетона: а — шаблон профиля карнизного камня; б — опалубка; в — готовый карнизный камень; 1 — скобы для крепления боковых торцевых досок опалубки к нижнему щиту; 2 — стягивающий болт; 3 — торцевой щит опалубки; 4 — провольный фигурный щит опалубки; 5 — нижний щит опалубки.

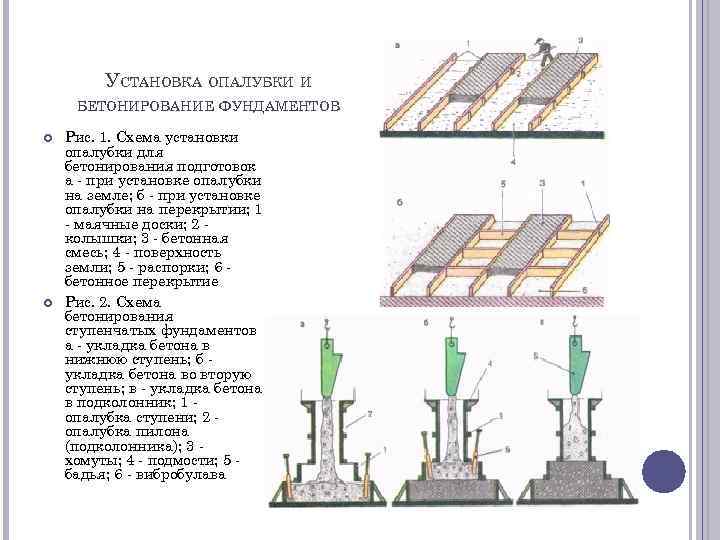

УСТАНОВКА ОПАЛУБКИ И БЕТОНИРОВАНИЕ ФУНДАМЕНТОВ Рис. 1. Схема установки опалубки для бетонирования подготовок а при установке опалубки на земле; б при установке опалубки на перекрытии; 1 маячные доски; 2 колышки; 3 бетонная смесь; 4 поверхность земли; 5 распорки; 6 бетонное перекрытие Рис. 2. Схема бетонирования ступенчатых фундаментов а укладка бетона в нижнюю ступень; б укладка бетона во вторую ступень; в укладка бетона в подколонник; 1 опалубка ступени; 2 опалубка пилона (подколонника); 3 хомуты; 4 подмости; 5 бадья; 6 вибробулава

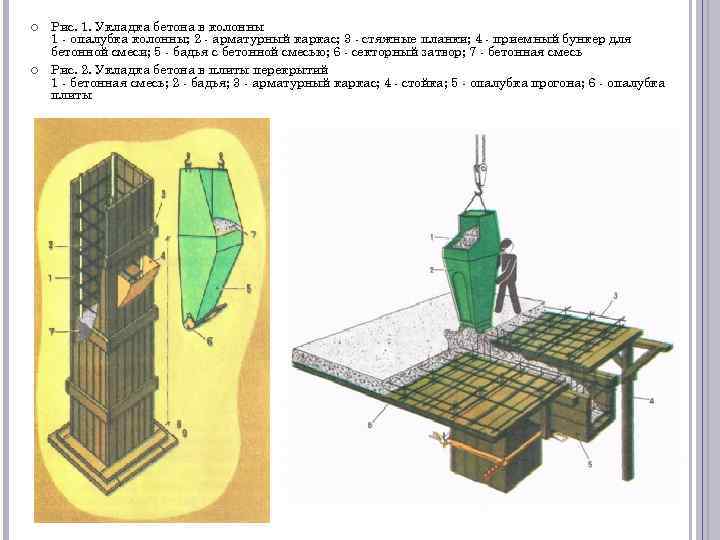

Рис. 1. Укладка бетона в колонны 1 опалубка колонны; 2 арматурный каркас; 3 стяжные планки; 4 приемный бункер для бетонной смеси; 5 бадья с бетонной смесью; 6 секторный затвор; 7 бетонная смесь Рис. 2. Укладка бетона в плиты перекрытий 1 бетонная смесь; 2 бадья; 3 арматурный каркас; 4 стойка; 5 опалубка прогона; 6 опалубка плиты

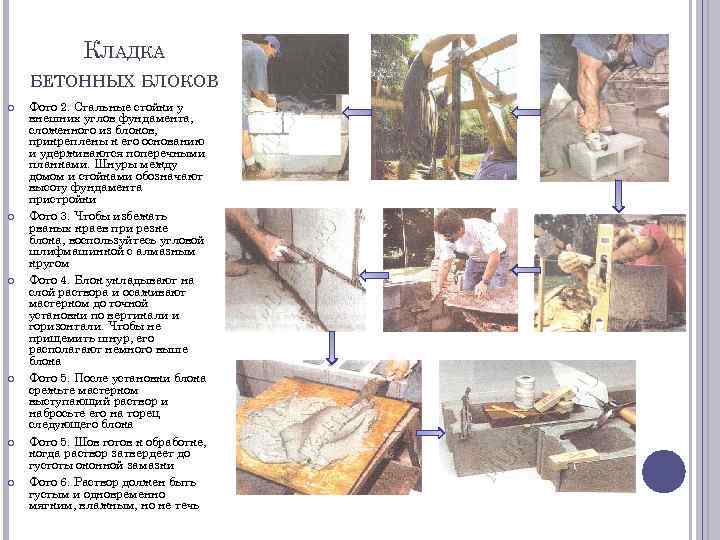

КЛАДКА БЕТОННЫХ БЛОКОВ Фото 2. Стальные стойки у внешних углов фундамента, сложенного из блоков, прикреплены к его основанию и удерживаются поперечными планками. Шнуры между домом и стойками обозначают высоту фундамента пристройки Фото 3. Чтобы избежать рваных краев при резке блока, воспользуйтесь угловой шлифмашинкой с алмазным кругом Фото 4. Блок укладывают на слой раствора и осаживают мастерком до точной установки по вертикали и горизонтали. Чтобы не прищемить шнур, его располагают немного выше блока Фото 5. После установки блока срежьте мастерком выступающий раствор и набросьте его на торец следующего блока Фото 5. Шов готов к обработке, когда раствор затвердеет до густоты оконной замазки Фото 6. Раствор должен быть густым и одновременно мягким, влажным, но не течь

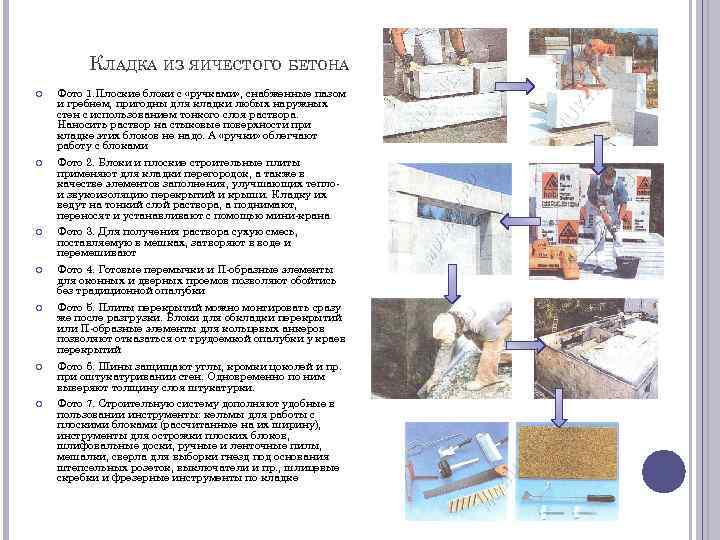

КЛАДКА ИЗ ЯИЧЕСТОГО БЕТОНА Фото 1. Плоские блоки с «ручками» , снабженные пазом и гребнем, пригодны для кладки любых наружных стен с использованием тонкого слоя раствора. Наносить раствор на стыковые поверхности при кладке этих блоков не надо. А «ручки» облегчают работу с блоками Фото 2. Блоки и плоские строительные плиты применяют для кладки перегородок, а также в качестве элементов заполнения, улучшающих тепло и звукоизоляцию перекрытий и крыши. Кладку их ведут на тонкий слой раствора, а поднимают, переносят и устанавливают с помощью мини крана Фото 3. Для получения раствора сухую смесь, поставляемую в мешках, затворяют в воде и перемешивают Фото 4. Готовые перемычки и П образные элементы для оконных и дверных проемов позволяют обойтись без традиционной опалубки Фото 5. Плиты перекрытий можно монтировать сразу же после разгрузки. Блоки для обкладки перекрытий или П образные элементы для кольцевых анкеров позволяют отказаться от трудоемкой опалубки у краев перекрытий Фото 6. Шины защищают углы, кромки цоколей и пр. при оштукатуривании стен. Одновременно по ним выверяют толщину слоя штукатурки. Фото 7. Строительную систему дополняют удобные в пользовании инструменты: кельмы для работы с плоскими блоками (рассчитанные на их ширину), инструменты для острожки плоских блоков, шлифовальные доски, ручные и ленточные пилы, мешалки, сверла для выборки гнезд под основания штепсельных розеток, выключатели и пр. , шлицевые скребки и фрезерные инструменты по кладке

ЗАПОЛНИТЕЛИ Заполнители разделяют на крупные и мелкие. Они служат для создания каркаса в бетоне, заполнения пустот и предотвращения трещинообразования от усадочных процессов, а также значительно сокращают расход цемента на 1 м 3 бетонной смеси. В качестве крупного заполнителя для тяжелых бетонов применяют щебень или гальку из природных каменных материалов (гранита, базальта, известняка, песчаника и т. д. ). Для изготовления конструкционных легких бетонов используют аглопоритовый и керамзитовый гравий с повышенной насыпной плотностью (600. . . 1000 кг/м 3), а также легкие известняки, ракушечник, туф, шлак, пемзу. В зависимости от вида заполнителя бетон называют аглопоритобетоном, керамзитобетоном, туфобетоном, шлакобетоном и т. д. Мелким заполнителем в бетонной смеси служит, в большинстве случаев, обычный кварцевый песок. Качество песка и его пригодность для использования в бетоне в значительной степени зависят от его гранулометрического состава и загрязненности пылеватыми, илистыми и глинистыми частицами. Поэтому заключение о пригодности песка должна давать строительная лаборатория. Для затворения бетонной смеси используют воду, не содержащую примесей, препятствующих нормальному схватыванию и твердению цемента, а также вызывающих коррозию арматуры. По этой причине нежелательно брать воду морскую, болотную, из случайных источников, промышленных стоков. Лучше всего использовать водопроводную воду.

УДОБОУКЛАДЫВАЕМОСТЬ БЕТОНА Методы определения удобоукладываемости бетонной смеси а по осадке конуса; б с помощью вискозиметра; 1 металлический конус; 2 малоподвижная или жесткая смесь; 3 подвижная смесь; 4 пластичная смесь; 5 литая смесь; 6 наружный цилиндр; 7 внутренний цилиндр; 8 диск; 9 начальное положение диска; 10 положение диска после вибрации; ОК осадка конуса

ВЫДЕРЖИВАНИЕ И УХОД ЗА БЕТОНОМ В начальный период твердения бетон необходимо защищать от попадания атмосферных осадков или потерь влаги, в последующем поддерживать температурно влажностный режим с созданием условий, обеспечивающих нарастание его прочности. Мероприятия по уходу за бетоном, порядок и сроки их проведения, контроль за их выполнением и сроки распалубки конструкций должны устанавливаться ППР(Проект производства работ). Движение людей по забетонированным конструкциям и установка опалубки вышележащих конструкций допускаются после достижения бетоном прочности не менее 1, 5 МПа. Бетон приобретает проектную прочность на 28 й день после укладки бетонной смеси. Большие поверхности бетона (площадки, дорожки, полы, перекрытия) вместо поливки допускается покрывать защитными полимерными пленками, а также красить лаком «эти ноль» , дегтевыми и битумными эмульсиями, разжиженным битумом. Во влажном состоянии бетон выдерживают 14— 28 дней. Для ускорения твердения бетона применяются добавки — хлористый кальций, соляная кислота и др. , вводимые в воду приготовлении бетонной смеси. Добавка хлористого кальция к бетонной смеси допускается в количестве не более 2%, а соляной кислоты — не более 1, 5% от веса цемента. После распалубливания на поверхности бетона могут остаться поверхностные трещины, мелкие пустоты, наплывы и выступы. Трещины и пустоты расчищают стальной щёткой, промывают водой, набрасывают в них кельмой цементный раствор (состав: 1 часть цемента и 2 части песка) и затирают его деревянным, полутерком. Наплывы и выступы на поверхности сбивают зубилом. Фундаменты бетонируют горизонтальными слоями толщиной 0, 2— 0, 3 метра, участками длиной 2— 3 метра, ограничивая их вставными вертикальными щитами ограничителями. С целью уменьшения расхода бетона целесообразно укладывать в бетон отдельные камни с шероховатой поверхностью размером не более 1/3 ширины фундамента. Уплотняют бетон щупом для шурования и узкой трамбовкой, обитой снизу металлом. ИСПЫТАНИЕ БЕТОНА ПРИЕМКЕ КОНСТРУКЦИЙ Прочность, морозостойкость, плотность, водонепроницаемость, деформативность, а также другие показатели, установленные проектом, следует определять согласно требованиям действующих государственных стандартов.

МЕХАНИЗМЫ ДЛЯ УПЛОТНЕНИЯ БЕТОННОЙ СМЕСИ И СХЕМЫ ИХ РАСПОЛОЖЕНИЯ ПРИ ВЫПОЛНЕНИИ РАБОЧЕГО ПРОЦЕССА Механизмы для уплотнения бетонной смеси и схемы их расположения при выполнении рабочего процесса: а вибраторы и инструменты для уплотнения смеси; б – рабочее положение вибраторов при уплотнении бетонной смеси; в варианты расположения глубинных вибраторов; 1 шуровка; 2 вибробулава; 3 площадочный вибратор; 4 вибробулава с двигателем в ручке; 5 вибратор с гибким валом; 6 пакетный вибратор; 7 бетонная смесь; 8 зона действия вибратора; R радиус действия вибратора

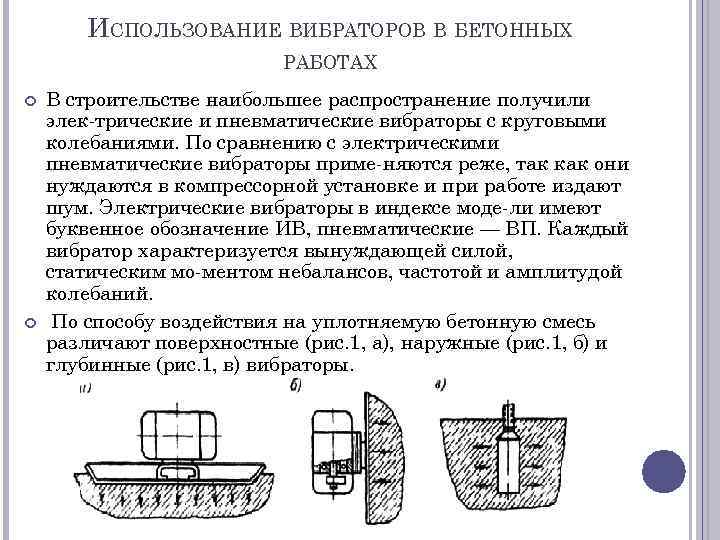

ИСПОЛЬЗОВАНИЕ ВИБРАТОРОВ В БЕТОННЫХ РАБОТАХ В строительстве наибольшее распространение получили элек трические и пневматические вибраторы с круговыми колебаниями. По сравнению с электрическими пневматические вибраторы приме няются реже, так как они нуждаются в компрессорной установке и при работе издают шум. Электрические вибраторы в индексе моде ли имеют буквенное обозначение ИВ, пневматические — ВП. Каждый вибратор характеризуется вынуждающей силой, статическим мо ментом небалансов, частотой и амплитудой колебаний. По способу воздействия на уплотняемую бетонную смесь различают поверхностные (рис. 1, а), наружные (рис. 1, б) и глубинные (рис. 1, в) вибраторы.

ПОВЕРХНОСТНЫЕ ВИБРАТОРЫ Площадочный вибратор передает колебания уложенной массе бетона через корытообразную прямоугольную в плане металлическую площадку , к которой болтами жестко прикреплен мотор вибратор. При работе площадочный вибратор уплотняет от дельные участки заранее распределенного слоя бетонной смеси. Продолжительность вибрирования с одной позиции для таких вибраторов составляет 20. . . 50 с.

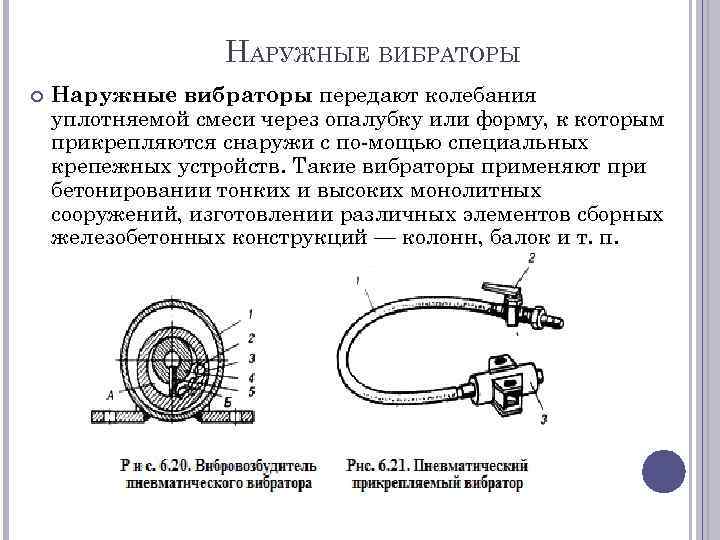

НАРУЖНЫЕ ВИБРАТОРЫ Наружные вибраторы передают колебания уплотняемой смеси через опалубку или форму, к которым прикрепляются снаружи с по мощью специальных крепежных устройств. Такие вибраторы применяют при бетонировании тонких и высоких монолитных сооружений, изготовлении различных элементов сборных железобетонных конструкций — колонн, балок и т. п.

ГЛУБИННЫЕ ВИБРАТОРЫ Глубинные вибраторы имеют рабочий орган в виде цилиндрического вибронаконечника, погружаемого в уплотняемую смесь. Такие вибраторы применяют для уплотнения бетонных смесей при укладке их в монолитные неармированные бетонные и железобетонные конструкции с различной степенью армирования (фундаменты, стены, колонны, сваи, балки и др. ), а также при изготовлении круп ных бетонных и железобетонных изделий для сборного строительства. Ручной глубинный электровибратор с гибким валом

СМЕСИТЕЛЬНЫЕ МАШИНЫ По характеру работы различают смесительные машины периодического (циклического) и непрерывного действия. В смесителях цикличного действия (рис. 1, а. . . д) перемешивание компонен тов и выдача готовой смеси осуществляются отдельными порциями. Каждая новая порция компонентов бетона или раствора может быть загружена в смеситель лишь после того, как из него будет выгружен готовый замес. Смесители цикличного действия обычно применяют при частой смене марок бетонных смесей или растворов. В них можно регулировать продолжительность смешивания.

ПЕРЕДВИЖНЫЕ И СТАЦИОНАРНЫЕ СМЕСИТЕЛИ По способу установки смесители подразделяют на передвижные и стационарные. Передвижные смесители используют при небольших объемах строительных и ремонтно строительных работ на рассредоточенных объектах, а стационарные входят в состав технологических линий бетонорастворосмесительных установок средней и большой производительности бетонных и растворных заводов.

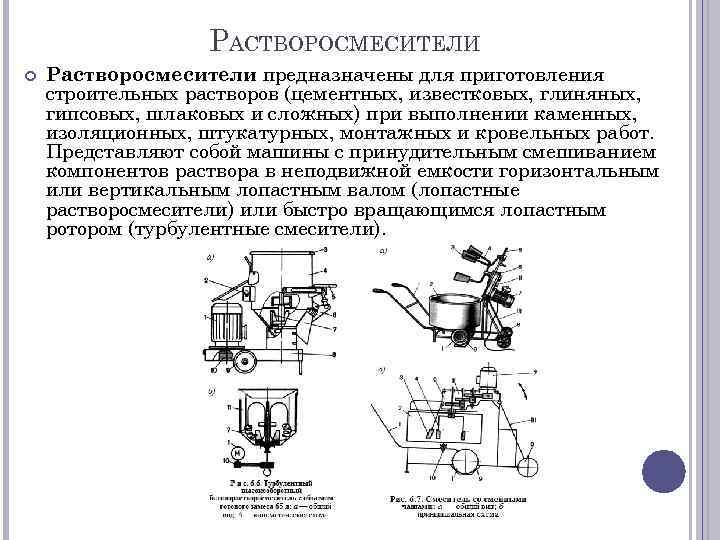

РАСТВОРОСМЕСИТЕЛИ Растворосмесители предназначены для приготовления строительных растворов (цементных, известковых, глиняных, гипсовых, шлаковых и сложных) при выполнении каменных, изоляционных, штукатурных, монтажных и кровельных работ. Представляют собой машины с принудительным смешиванием компонентов раствора в неподвижной емкости горизонтальным или вертикальным лопастным валом (лопастные растворосмесители) или быстро вращающимся лопастным ротором (турбулентные смесители).

МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ТРАНСПОРТИРОВАНИЯ БЕТОННЫХ СМЕСЕЙ Авторастворовоз состоит из комплекта технологического оборудования, установленного на шасси автомобиля ЗИЛ. В комплект оборудования входит горизонтально установленная цистерна с развернутой верхней образующей, внутри которой имеется одновальный лопастной побудитель для перемешивания раствора воизбежании его расслаивания при транспортировке. Цистерна установлена на платформе.

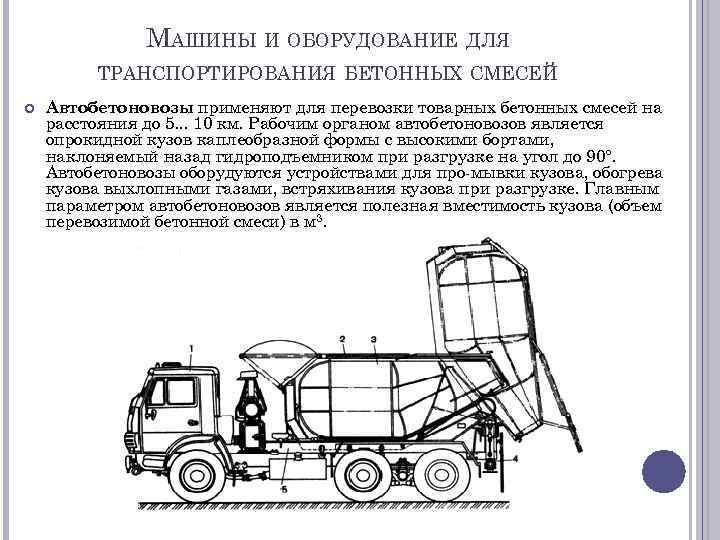

МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ТРАНСПОРТИРОВАНИЯ БЕТОННЫХ СМЕСЕЙ Автобетоновозы применяют для перевозки товарных бетонных смесей на расстояния до 5. . . 10 км. Рабочим органом автобетоновозов является опрокидной кузов каплеобразной формы с высокими бортами, наклоняемый назад гидроподъемником при разгрузке на угол до 90°. Автобетоновозы оборудуются устройствами для про мывки кузова, обогрева кузова выхлопными газами, встряхивания кузова при разгрузке. Главным параметром автобетоновозов является полезная вместимость кузова (объем перевозимой бетонной смеси) в м 3.

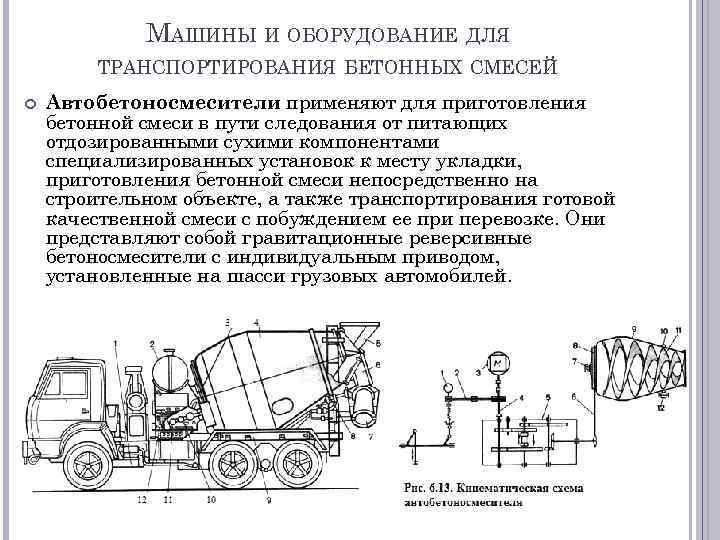

МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ТРАНСПОРТИРОВАНИЯ БЕТОННЫХ СМЕСЕЙ Автобетоносмесители применяют для приготовления бетонной смеси в пути следования от питающих отдозированными сухими компонентами специализированных установок к месту укладки, приготовления бетонной смеси непосредственно на строительном объекте, а также транспортирования готовой качественной смеси с побуждением ее при перевозке. Они представляют собой гравитационные реверсивные бетоносмесители с индивидуальным приводом, установленные на шасси грузовых автомобилей.

МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ТРАНСПОРТИРОВАНИЯ БЕТОННЫХ СМЕСЕЙ Автобетононасос подает товарный бетон в горизонтальном и вертикальном направлениях к месту укладки с помощью распределительной стрелы с бетоноводом или инвентарного бетоновода.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ БЕТОННЫХ РАБОТАХ В соответствии с требованиями рабочие должны пройти вводный инструктаж и инструктаж на рабочем месте. Мотористы бетоносмесительных установок должны иметь удостоверение на право работы с механизмами. Занятых на выполнении бетонных работ строителей обеспечивают спецодеждой и резиновыми сапогами согласно нормам выдачи рабочей одежды для рабочих строителей. Площадки в пределах рабочей зоны бетоносмесителей, включая подъезды и склады материалов, следует содержать в чистоте и не загромождать. Все работающие механизмы ограждают, заземляют и обеспечивают надлежащим освещением в ночное время. Закрытые помещения, в которых работают с пылящими материалами, такими, как цемент или добавки, оборудуют вытяжной вентиляцией, а работающих обеспечивают респираторами или марлевыми повязками для защиты органов дыхания и очками с плотно прилегающей к лицу оправой. При выходе бетонной смеси из вращающегося барабана бетоносмесителя запрещено ускорять выгрузку лопатами или какими либо приспособлениями. Очищать барабан бетоносмесителя вручную можно, только приняв меры к невозможности его включения посторонними лицами (снять приводной ремень, отключить предохранители и т. д. ). Очищать приямок скипового подъемника можно только после закрепления поднятого ковша. Пребывание людей поднятым и незакрепленным ковшом запрещено. При транспортировании бетонной смеси бетононасосами всю систему бетоноводов испытывают гидравлическим давлением, в 1, 5 раза превышающем рабочее. Зону укладки бетонной смеси в конструкцию оборудуют сигнализацией, связанной с рабочим местом моториста бетононасоса. Ремонтировать и регулировать механизмы бетононасосов можно только после их остановки. Рукоятки вибраторов должны быть снабжены амортизаторами; провода, идущие от распределительного щитка к вибраторам, заключают в резиновые рукава, а корпусы вибраторов заземляют. Запрещено перетаскивать и передвигать вибраторы за провод или кабель во избежание его обрыва и поражения бетонщиков током. После работы вибраторы очищают и насухо протирают. Обмывать вибраторы водой нельзя. При работе с вибраторами бетонщики должны быть в резиновых сапогах и резиновых перчатках. Распалубливание конструкций можно начинать только с разрешения мастера или прораба, а в особо ответственных случаях с разрешения главного инженера строительства.

бетонные работы .pptx