автосцепка Шурханова.pptx

- Количество слайдов: 15

Презентация на тему: Автосцепка Выполнила: Студентка группы УК-21 Шурханова А. А.

Презентация на тему: Автосцепка Выполнила: Студентка группы УК-21 Шурханова А. А.

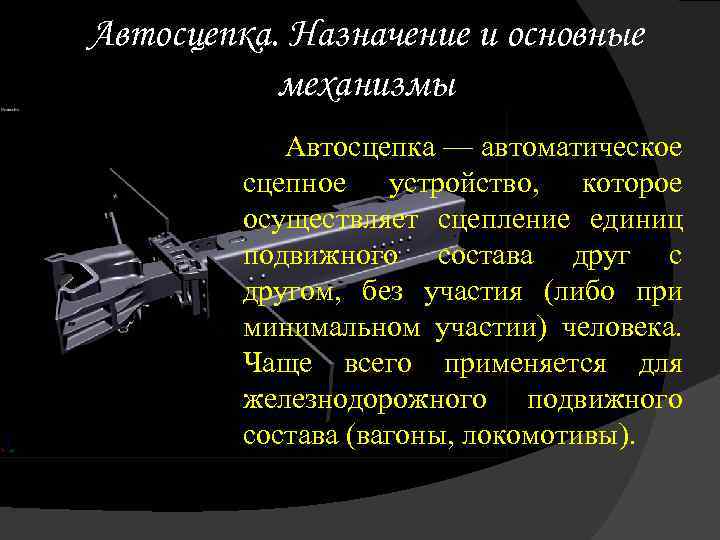

Автосцепка. Назначение и основные механизмы Автосцепка — автоматическое сцепное устройство, которое осуществляет сцепление единиц подвижного состава друг с другом, без участия (либо при минимальном участии) человека. Чаще всего применяется для железнодорожного подвижного состава (вагоны, локомотивы).

Автосцепка. Назначение и основные механизмы Автосцепка — автоматическое сцепное устройство, которое осуществляет сцепление единиц подвижного состава друг с другом, без участия (либо при минимальном участии) человека. Чаще всего применяется для железнодорожного подвижного состава (вагоны, локомотивы).

Преимущества автосцепки перед неавтоматическими сцепными устройствами (например винтовой стяжкой) достаточно много, основными из них можно считать следующие: Значительно снижается опасность профессии сцепщика — человеку не нужно пролезать под буферами, при ошибке сцепщика могло зажать вагонами. Повышается масса поезда за счёт более высокой допускаемой силы тяги. Это связано с тем, что максимальную прочность на разрыв винтовой упряжи ограничивает масса сцепки, которая, в свою очередь, ограничена физическими возможностями человека. В автосцепке руками берут тормозные рукава и кабели управления — но не сцепное звено. Сокращается время сцепки и расцепки. За счёт исключения буферов, функции которых выполняет поглощающий аппарат автосцепки, снижается масса тары грузового вагона.

Преимущества автосцепки перед неавтоматическими сцепными устройствами (например винтовой стяжкой) достаточно много, основными из них можно считать следующие: Значительно снижается опасность профессии сцепщика — человеку не нужно пролезать под буферами, при ошибке сцепщика могло зажать вагонами. Повышается масса поезда за счёт более высокой допускаемой силы тяги. Это связано с тем, что максимальную прочность на разрыв винтовой упряжи ограничивает масса сцепки, которая, в свою очередь, ограничена физическими возможностями человека. В автосцепке руками берут тормозные рукава и кабели управления — но не сцепное звено. Сокращается время сцепки и расцепки. За счёт исключения буферов, функции которых выполняет поглощающий аппарат автосцепки, снижается масса тары грузового вагона.

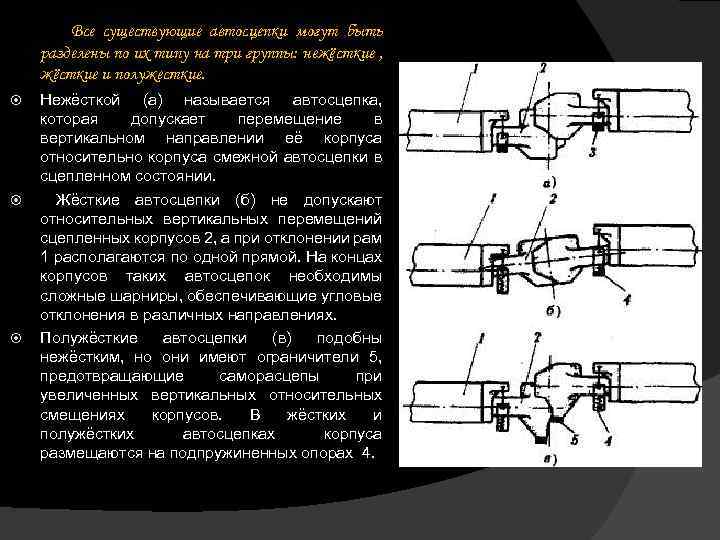

Все существующие автосцепки могут быть разделены по их типу на три группы: нежёсткие , жёсткие и полужесткие. Нежёсткой (а) называется автосцепка, которая допускает перемещение в вертикальном направлении её корпуса относительно корпуса смежной автосцепки в сцепленном состоянии. Жёсткие автосцепки (б) не допускают относительных вертикальных перемещений сцепленных корпусов 2, а при отклонении рам 1 располагаются по одной прямой. На концах корпусов таких автосцепок необходимы сложные шарниры, обеспечивающие угловые отклонения в различных направлениях. Полужёсткие автосцепки (в) подобны нежёстким, но они имеют ограничители 5, предотвращающие саморасцепы при увеличенных вертикальных относительных смещениях корпусов. В жёстких и полужёстких автосцепках корпуса размещаются на подпружиненных опорах 4.

Все существующие автосцепки могут быть разделены по их типу на три группы: нежёсткие , жёсткие и полужесткие. Нежёсткой (а) называется автосцепка, которая допускает перемещение в вертикальном направлении её корпуса относительно корпуса смежной автосцепки в сцепленном состоянии. Жёсткие автосцепки (б) не допускают относительных вертикальных перемещений сцепленных корпусов 2, а при отклонении рам 1 располагаются по одной прямой. На концах корпусов таких автосцепок необходимы сложные шарниры, обеспечивающие угловые отклонения в различных направлениях. Полужёсткие автосцепки (в) подобны нежёстким, но они имеют ограничители 5, предотвращающие саморасцепы при увеличенных вертикальных относительных смещениях корпусов. В жёстких и полужёстких автосцепках корпуса размещаются на подпружиненных опорах 4.

Тягово-ударной называется автосцепка, служащая для передачи растягивающих и сжимающих усилий между единицами подвижного состава. Тяговой называется автосцепка, которая воспринимает только растягивающие усилия между единицами подвижного состава, а сжимающая воспринимается отдельными приборами (буферами).

Тягово-ударной называется автосцепка, служащая для передачи растягивающих и сжимающих усилий между единицами подвижного состава. Тяговой называется автосцепка, которая воспринимает только растягивающие усилия между единицами подвижного состава, а сжимающая воспринимается отдельными приборами (буферами).

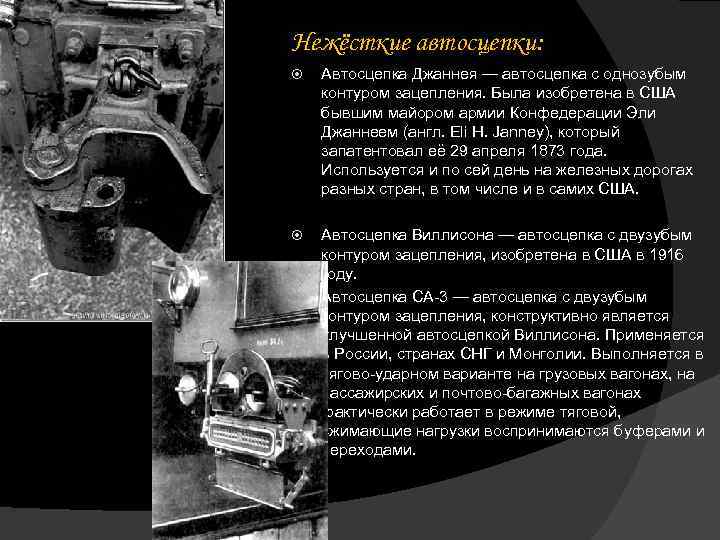

Нежёсткие автосцепки: Автосцепка Джаннея — автосцепка с однозубым контуром зацепления. Была изобретена в США бывшим майором армии Конфедерации Эли Джаннеем (англ. Eli H. Janney), который запатентовал её 29 апреля 1873 года. Используется и по сей день на железных дорогах разных стран, в том числе и в самих США. Автосцепка Виллисона — автосцепка с двузубым контуром зацепления, изобретена в США в 1916 году. Автосцепка СА-3 — автосцепка с двузубым контуром зацепления, конструктивно является улучшенной автосцепкой Виллисона. Применяется в России, странах СНГ и Монголии. Выполняется в тягово-ударном варианте на грузовых вагонах, на пассажирских и почтово-багажных вагонах фактически работает в режиме тяговой, сжимающие нагрузки воспринимаются буферами и переходами.

Нежёсткие автосцепки: Автосцепка Джаннея — автосцепка с однозубым контуром зацепления. Была изобретена в США бывшим майором армии Конфедерации Эли Джаннеем (англ. Eli H. Janney), который запатентовал её 29 апреля 1873 года. Используется и по сей день на железных дорогах разных стран, в том числе и в самих США. Автосцепка Виллисона — автосцепка с двузубым контуром зацепления, изобретена в США в 1916 году. Автосцепка СА-3 — автосцепка с двузубым контуром зацепления, конструктивно является улучшенной автосцепкой Виллисона. Применяется в России, странах СНГ и Монголии. Выполняется в тягово-ударном варианте на грузовых вагонах, на пассажирских и почтово-багажных вагонах фактически работает в режиме тяговой, сжимающие нагрузки воспринимаются буферами и переходами.

Жёсткие автосцепки: Автосцепка Шарфенберга — в основном метрополитеновских и высокоскоростных поездах. используется на Преимущества жёсткой: допускает автоматизированное соединение рукавов и кабелей, позволяет высокие скорости, ниже износ. Преимущества нежёсткой: проще в изготовлении, возможны большие допуски, выше прочность на разрыв.

Жёсткие автосцепки: Автосцепка Шарфенберга — в основном метрополитеновских и высокоскоростных поездах. используется на Преимущества жёсткой: допускает автоматизированное соединение рукавов и кабелей, позволяет высокие скорости, ниже износ. Преимущества нежёсткой: проще в изготовлении, возможны большие допуски, выше прочность на разрыв.

Автосцепка СА-3 — автоматическое сцепное устройство, применяемое на железнодорожном транспорте России, стран СНГ, Прибалтики и Монголии для сцепления между собой единиц подвижного состава с минимальным участием сцепщика. В Финляндии СА-3 совмещена с винтовой стяжкой. Аббревиатура названия означает «Советская автосцепка, 3 -й вариант» . Является автосцепкой ударно-тяговой, нежесткого типа.

Автосцепка СА-3 — автоматическое сцепное устройство, применяемое на железнодорожном транспорте России, стран СНГ, Прибалтики и Монголии для сцепления между собой единиц подвижного состава с минимальным участием сцепщика. В Финляндии СА-3 совмещена с винтовой стяжкой. Аббревиатура названия означает «Советская автосцепка, 3 -й вариант» . Является автосцепкой ударно-тяговой, нежесткого типа.

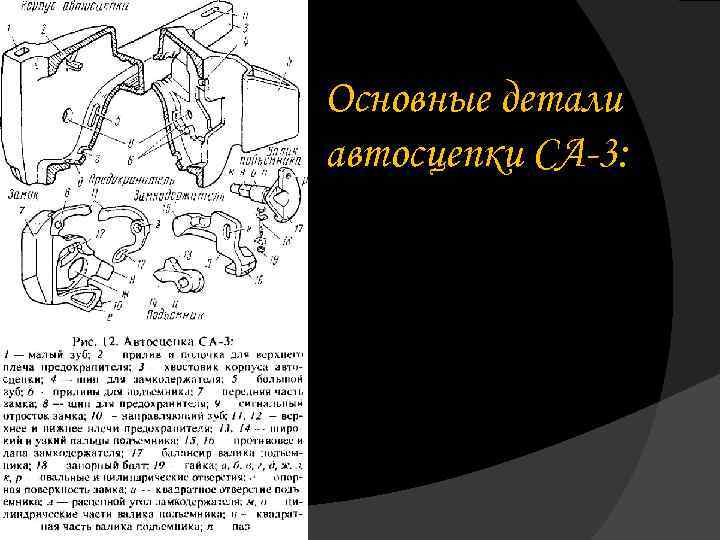

Основные детали автосцепки СА-3:

Основные детали автосцепки СА-3:

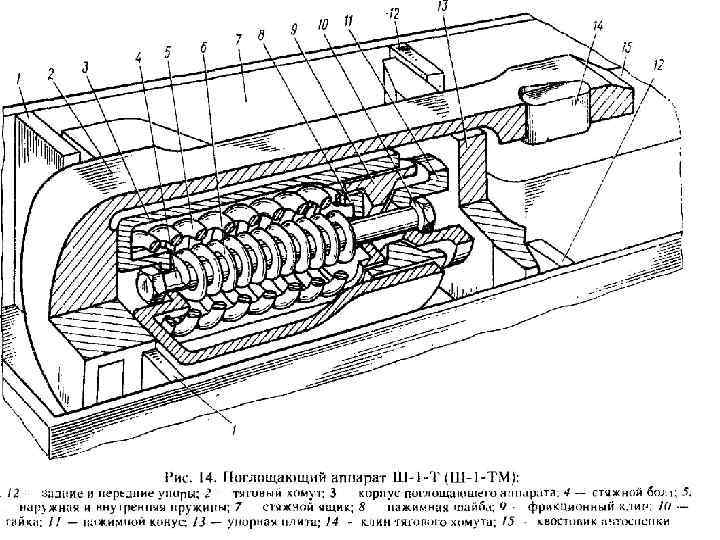

Схемы работы автосцепки СА-3 Схемы работы автосцепного устройства вагона при сжатии и растяжении поезда: 1 — головка автосцепки; 2 — передние упорные угольники; 3 — упорная плита; 4 — тяговый хомут; 5 — поглощающий аппарат; 6 — задние упорные угольник

Схемы работы автосцепки СА-3 Схемы работы автосцепного устройства вагона при сжатии и растяжении поезда: 1 — головка автосцепки; 2 — передние упорные угольники; 3 — упорная плита; 4 — тяговый хомут; 5 — поглощающий аппарат; 6 — задние упорные угольник

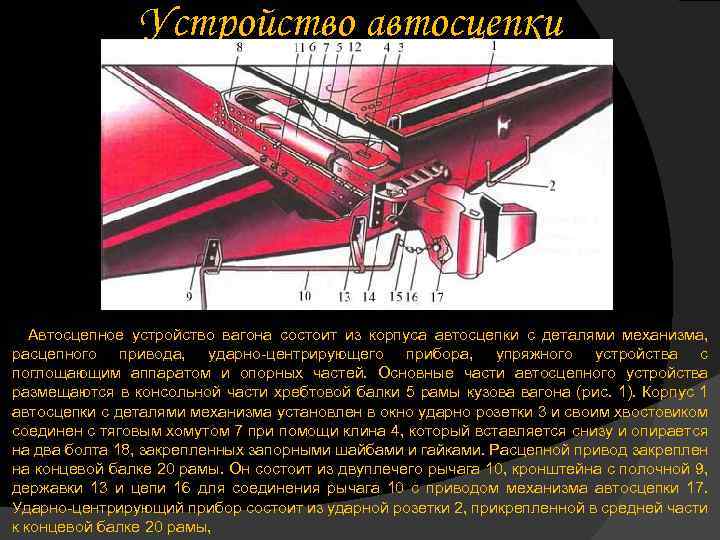

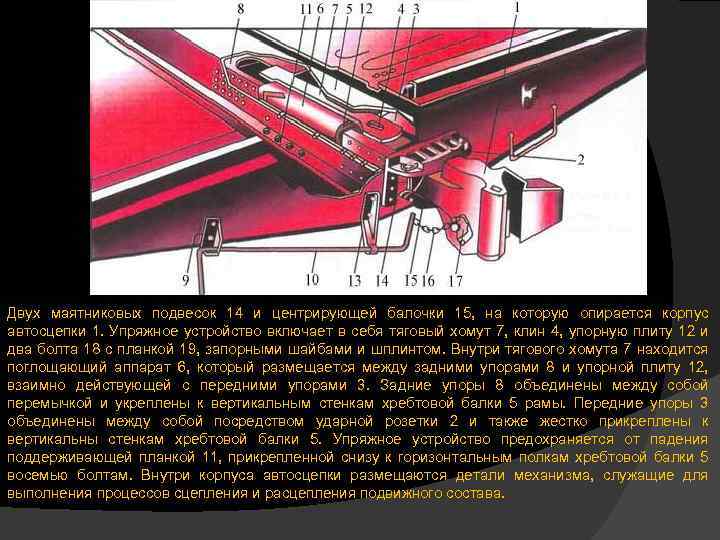

Устройство автосцепки Автосцепное устройство вагона состоит из корпуса автосцепки с деталями механизма, расцепного привода, ударно-центрирующего прибора, упряжного устройства с поглощающим аппаратом и опорных частей. Основные части автосцепного устройства размещаются в консольной части хребтовой балки 5 рамы кузова вагона (рис. 1). Корпус 1 автосцепки с деталями механизма установлен в окно ударно розетки 3 и своим хвостовиком соединен с тяговым хомутом 7 при помощи клина 4, который вставляется снизу и опирается на два болта 18, закрепленных запорными шайбами и гайками. Расцепной привод закреплен на концевой балке 20 рамы. Он состоит из двуплечего рычага 10, кронштейна с полочной 9, державки 13 и цепи 16 для соединения рычага 10 с приводом механизма автосцепки 17. Ударно-центрирующий прибор состоит из ударной розетки 2, прикрепленной в средней части к концевой балке 20 рамы,

Устройство автосцепки Автосцепное устройство вагона состоит из корпуса автосцепки с деталями механизма, расцепного привода, ударно-центрирующего прибора, упряжного устройства с поглощающим аппаратом и опорных частей. Основные части автосцепного устройства размещаются в консольной части хребтовой балки 5 рамы кузова вагона (рис. 1). Корпус 1 автосцепки с деталями механизма установлен в окно ударно розетки 3 и своим хвостовиком соединен с тяговым хомутом 7 при помощи клина 4, который вставляется снизу и опирается на два болта 18, закрепленных запорными шайбами и гайками. Расцепной привод закреплен на концевой балке 20 рамы. Он состоит из двуплечего рычага 10, кронштейна с полочной 9, державки 13 и цепи 16 для соединения рычага 10 с приводом механизма автосцепки 17. Ударно-центрирующий прибор состоит из ударной розетки 2, прикрепленной в средней части к концевой балке 20 рамы,

Двух маятниковых подвесок 14 и центрирующей балочки 15, на которую опирается корпус автосцепки 1. Упряжное устройство включает в себя тяговый хомут 7, клин 4, упорную плиту 12 и два болта 18 с планкой 19, запорными шайбами и шплинтом. Внутри тягового хомута 7 находится поглощающий аппарат 6, который размещается между задними упорами 8 и упорной плиту 12, взаимно действующей с передними упорами 3. Задние упоры 8 объединены между собой перемычкой и укреплены к вертикальным стенкам хребтовой балки 5 рамы. Передние упоры 3 объединены между собой посредством ударной розетки 2 и также жестко прикреплены к вертикальны стенкам хребтовой балки 5. Упряжное устройство предохраняется от падения поддерживающей планкой 11, прикрепленной снизу к горизонтальным полкам хребтовой балки 5 восемью болтам. Внутри корпуса автосцепки размещаются детали механизма, служащие для выполнения процессов сцепления и расцепления подвижного состава.

Двух маятниковых подвесок 14 и центрирующей балочки 15, на которую опирается корпус автосцепки 1. Упряжное устройство включает в себя тяговый хомут 7, клин 4, упорную плиту 12 и два болта 18 с планкой 19, запорными шайбами и шплинтом. Внутри тягового хомута 7 находится поглощающий аппарат 6, который размещается между задними упорами 8 и упорной плиту 12, взаимно действующей с передними упорами 3. Задние упоры 8 объединены между собой перемычкой и укреплены к вертикальным стенкам хребтовой балки 5 рамы. Передние упоры 3 объединены между собой посредством ударной розетки 2 и также жестко прикреплены к вертикальны стенкам хребтовой балки 5. Упряжное устройство предохраняется от падения поддерживающей планкой 11, прикрепленной снизу к горизонтальным полкам хребтовой балки 5 восемью болтам. Внутри корпуса автосцепки размещаются детали механизма, служащие для выполнения процессов сцепления и расцепления подвижного состава.

Источники: 1. Р. А. Шибер, Т. Т. Круглый. Устройство и ремонт вагонов. – М. : Транспорт, 1975 – 350 с. 2. В. Д. Алексеев. Ремонт вагонов. – М. : Транспорт, 1978. -280 с. 3. М. М. Соколов. Диагностирование вагонов. – М. : Транспорт, 1990 -196 с. 4. Болотин М. М. и др. Автоматизация производственных процессов при изготовлении и ремонте вагонов. – М. : Транспорт, 1989. -206 с.

Источники: 1. Р. А. Шибер, Т. Т. Круглый. Устройство и ремонт вагонов. – М. : Транспорт, 1975 – 350 с. 2. В. Д. Алексеев. Ремонт вагонов. – М. : Транспорт, 1978. -280 с. 3. М. М. Соколов. Диагностирование вагонов. – М. : Транспорт, 1990 -196 с. 4. Болотин М. М. и др. Автоматизация производственных процессов при изготовлении и ремонте вагонов. – М. : Транспорт, 1989. -206 с.

Спасибо за внимание!!!

Спасибо за внимание!!!