Преподаватель Черданцева Н. М.

Преподаватель Черданцева Н. М.

Модуль № 1 «Токарные станки и технология обработки деталей» Задача модуля : по завершении данного модуля вы сможете n Определять по модели станка признаки его классификации, с расшифровкой модели n Определять основные узлы станка и их назначение n Выбирать приспособления, режущие инструменты n Производить расчет режимов резания n Составлять технологические карты на обработку деталей

Модуль № 1 «Токарные станки и технология обработки деталей» Задача модуля : по завершении данного модуля вы сможете n Определять по модели станка признаки его классификации, с расшифровкой модели n Определять основные узлы станка и их назначение n Выбирать приспособления, режущие инструменты n Производить расчет режимов резания n Составлять технологические карты на обработку деталей

Для освоения модуля Вам потребуются следующие базовые знания: n n n Знание свойств металлов Знание условных обозначений на чертеже Знание допусков и технических измерений

Для освоения модуля Вам потребуются следующие базовые знания: n n n Знание свойств металлов Знание условных обозначений на чертеже Знание допусков и технических измерений

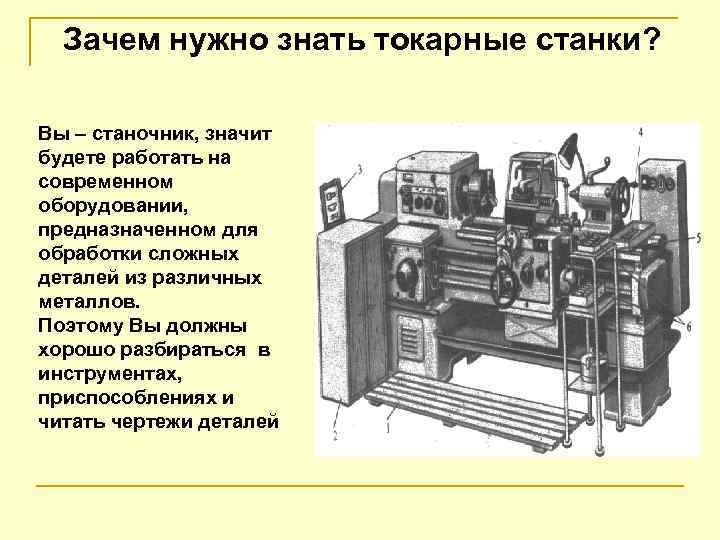

Зачем нужно знать токарные станки? Вы – станочник, значит будете работать на современном оборудовании, предназначенном для обработки сложных деталей из различных металлов. Поэтому Вы должны хорошо разбираться в инструментах, приспособлениях и читать чертежи деталей

Зачем нужно знать токарные станки? Вы – станочник, значит будете работать на современном оборудовании, предназначенном для обработки сложных деталей из различных металлов. Поэтому Вы должны хорошо разбираться в инструментах, приспособлениях и читать чертежи деталей

Подумайте и ответьте… n n n Может ли производство обходиться без станков? Где Вы встречаетесь с изделиями изготовленными на станках? Что обозначает модель станка?

Подумайте и ответьте… n n n Может ли производство обходиться без станков? Где Вы встречаетесь с изделиями изготовленными на станках? Что обозначает модель станка?

Путеводитель по модулю Для решения поставленной задачи мы рекомендуем Вам: n n Посетить учебные занятия по специальной технологии; Работать с модулем № 1; Ознакомиться с материалом учебника, указанного в списке литературы; Выполнить итоговое тестовое задание

Путеводитель по модулю Для решения поставленной задачи мы рекомендуем Вам: n n Посетить учебные занятия по специальной технологии; Работать с модулем № 1; Ознакомиться с материалом учебника, указанного в списке литературы; Выполнить итоговое тестовое задание

Какие изделия делают из металла?

Какие изделия делают из металла?

Какими свойствами обладают различные металлы? 1 твёрдость 2 прочность 3 пластичность

Какими свойствами обладают различные металлы? 1 твёрдость 2 прочность 3 пластичность

Нагрев заготовок: термисты

Нагрев заготовок: термисты

Какие металлы используют в быту?

Какие металлы используют в быту?

В различных отраслях народного хозяйства широко используются металлы и их сплавы. Они идут на изготовление станков.

В различных отраслях народного хозяйства широко используются металлы и их сплавы. Они идут на изготовление станков.

Сталь это сплав железа с углеродом. По химическому составу стали подразделяются на следующие виды: - углеродистые; -легированные.

Сталь это сплав железа с углеродом. По химическому составу стали подразделяются на следующие виды: - углеродистые; -легированные.

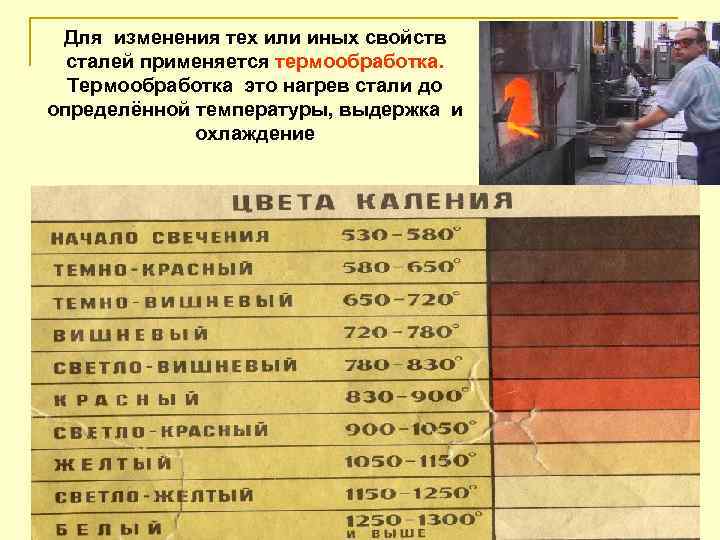

Для изменения тех или иных свойств сталей применяется термообработка. Термообработка это нагрев стали до определённой температуры, выдержка и охлаждение

Для изменения тех или иных свойств сталей применяется термообработка. Термообработка это нагрев стали до определённой температуры, выдержка и охлаждение

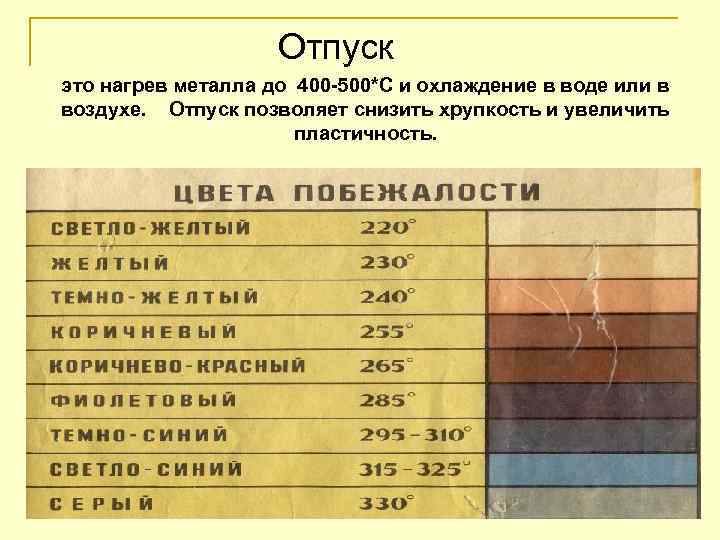

Отпуск это нагрев металла до 400 -500*С и охлаждение в воде или в воздухе. Отпуск позволяет снизить хрупкость и увеличить пластичность.

Отпуск это нагрев металла до 400 -500*С и охлаждение в воде или в воздухе. Отпуск позволяет снизить хрупкость и увеличить пластичность.

Токарные станки ПУ

Токарные станки ПУ

Манипулятор Токарный станок автомат

Манипулятор Токарный станок автомат

Пульт управления токарного станка с ПУ

Пульт управления токарного станка с ПУ

Специальные станки с ПУ

Специальные станки с ПУ

Станок для пиления металлов

Станок для пиления металлов

Строгальный станок

Строгальный станок

Пресс: штамповка

Пресс: штамповка

Плоско-шлифовальный станок

Плоско-шлифовальный станок

Механический молот

Механический молот

Токарно-винторезный станок 16 К 20

Токарно-винторезный станок 16 К 20

1 группа – токарные станки 3 группа – шлифовальные станки Группы станков 2 группа – сверлильные станки 4 группа – комбинированные 5 группа – зубо- и резьбообрабатывающие 6 группа - фрезерные станки 7 группа - строгальные 8 группа – разрезные 9 Группа - разные

1 группа – токарные станки 3 группа – шлифовальные станки Группы станков 2 группа – сверлильные станки 4 группа – комбинированные 5 группа – зубо- и резьбообрабатывающие 6 группа - фрезерные станки 7 группа - строгальные 8 группа – разрезные 9 Группа - разные

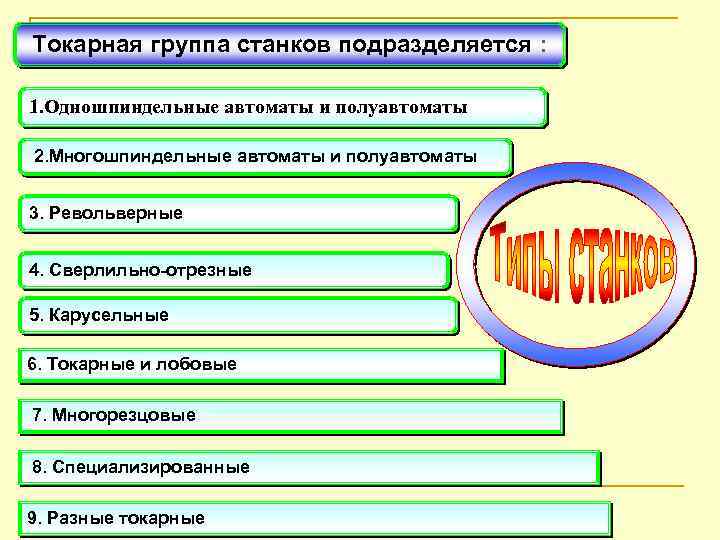

Токарная группа станков подразделяется : 1. Одношпиндельные автоматы и полуавтоматы 2. Многошпиндельные автоматы и полуавтоматы 3. Револьверные 4. Сверлильно-отрезные 5. Карусельные 6. Токарные и лобовые 7. Многорезцовые 8. Специализированные 9. Разные токарные

Токарная группа станков подразделяется : 1. Одношпиндельные автоматы и полуавтоматы 2. Многошпиндельные автоматы и полуавтоматы 3. Револьверные 4. Сверлильно-отрезные 5. Карусельные 6. Токарные и лобовые 7. Многорезцовые 8. Специализированные 9. Разные токарные

КЛАССИФИКАЦИЯ СТАНКОВ По степени универсальности Универсальные Специализированные Специальные Нормальной точности (Н) По степени точности Повышенной точности (П) Высокой точности (В) Особо высокой точности (А) Особо точные (С) Механизированные По степени автоматизации Горизонтальные По расположению шпинделя Вертикальные Наклонные Автоматы Полуавтоматы Станки с ПУ Комбинированные Легкие (до 1 т) В зависимости от массы Средние (до 10 т) Тяжелые более 10 т ; особо тяжелые более 100 т

КЛАССИФИКАЦИЯ СТАНКОВ По степени универсальности Универсальные Специализированные Специальные Нормальной точности (Н) По степени точности Повышенной точности (П) Высокой точности (В) Особо высокой точности (А) Особо точные (С) Механизированные По степени автоматизации Горизонтальные По расположению шпинделя Вертикальные Наклонные Автоматы Полуавтоматы Станки с ПУ Комбинированные Легкие (до 1 т) В зависимости от массы Средние (до 10 т) Тяжелые более 10 т ; особо тяжелые более 100 т

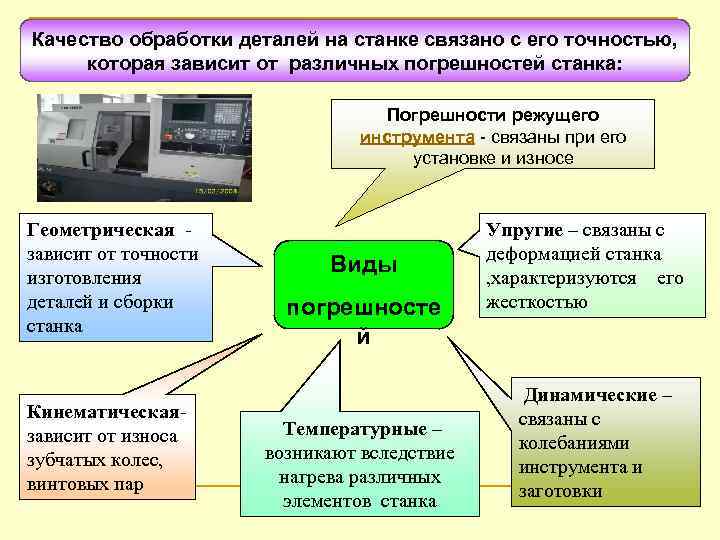

Качество обработки деталей на станке связано с его точностью, которая зависит от различных погрешностей станка: Погрешности режущего инструмента - связаны при его установке и износе Геометрическая зависит от точности изготовления деталей и сборки станка Кинематическаязависит от износа зубчатых колес, винтовых пар Виды погрешносте й Температурные – возникают вследствие нагрева различных элементов станка Упругие – связаны с деформацией станка , характеризуются его жесткостью Динамические – связаны с колебаниями инструмента и заготовки

Качество обработки деталей на станке связано с его точностью, которая зависит от различных погрешностей станка: Погрешности режущего инструмента - связаны при его установке и износе Геометрическая зависит от точности изготовления деталей и сборки станка Кинематическаязависит от износа зубчатых колес, винтовых пар Виды погрешносте й Температурные – возникают вследствие нагрева различных элементов станка Упругие – связаны с деформацией станка , характеризуются его жесткостью Динамические – связаны с колебаниями инструмента и заготовки

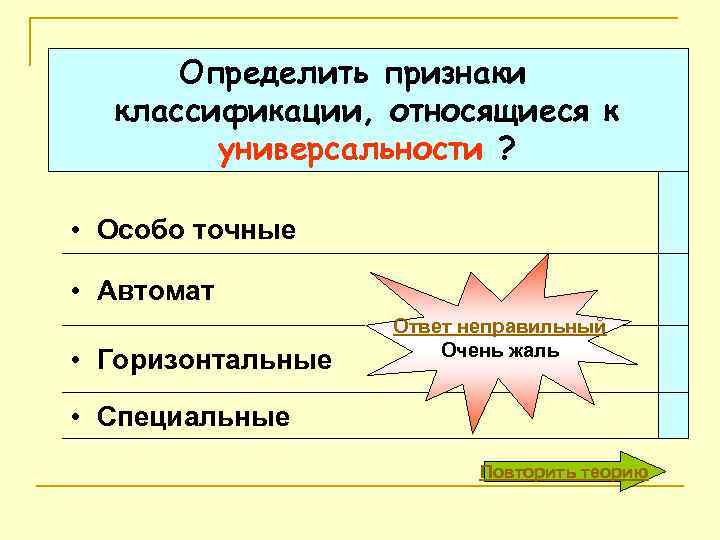

Определить признаки классификации, относящиеся к универсальности ? • Особо точные • Автомат • Горизонтальные • Специальные

Определить признаки классификации, относящиеся к универсальности ? • Особо точные • Автомат • Горизонтальные • Специальные

Определить признаки классификации, относящиеся к универсальности ? • Особо точные • Автомат Молодец • Горизонтальные • Специальные Вперед

Определить признаки классификации, относящиеся к универсальности ? • Особо точные • Автомат Молодец • Горизонтальные • Специальные Вперед

Определить признаки классификации, относящиеся к универсальности ? • Особо точные • Автомат • Горизонтальные Ответ неправильный Очень жаль • Специальные Повторить теорию

Определить признаки классификации, относящиеся к универсальности ? • Особо точные • Автомат • Горизонтальные Ответ неправильный Очень жаль • Специальные Повторить теорию

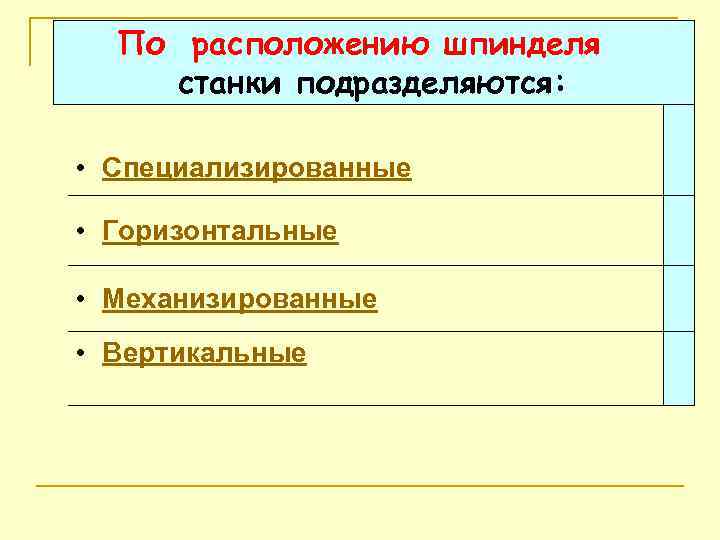

По расположению шпинделя станки подразделяются: • Специализированные • Горизонтальные • Механизированные • Вертикальные

По расположению шпинделя станки подразделяются: • Специализированные • Горизонтальные • Механизированные • Вертикальные

По расположению шпинделя станки подразделяются: • Специализированные • Горизонтальные Ответ правильный Молодец • Механизированные • Вертикальные Вперед

По расположению шпинделя станки подразделяются: • Специализированные • Горизонтальные Ответ правильный Молодец • Механизированные • Вертикальные Вперед

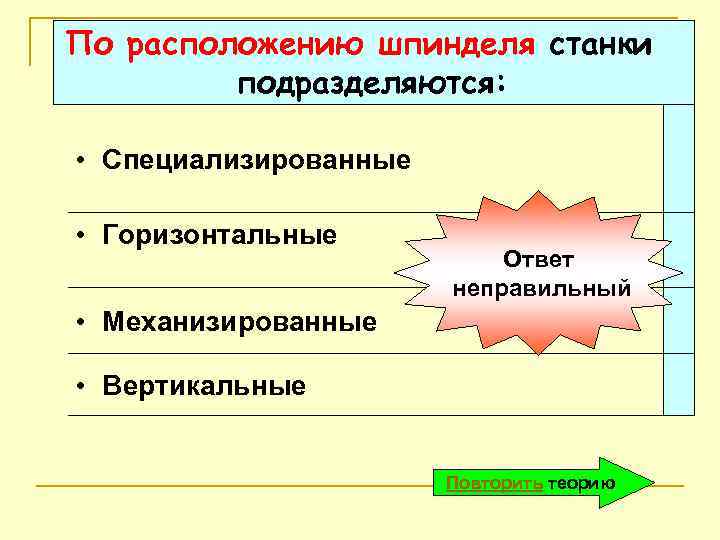

По расположению шпинделя станки подразделяются: • Специализированные • Горизонтальные Ответ неправильный • Механизированные • Вертикальные Повторить теорию

По расположению шпинделя станки подразделяются: • Специализированные • Горизонтальные Ответ неправильный • Механизированные • Вертикальные Повторить теорию

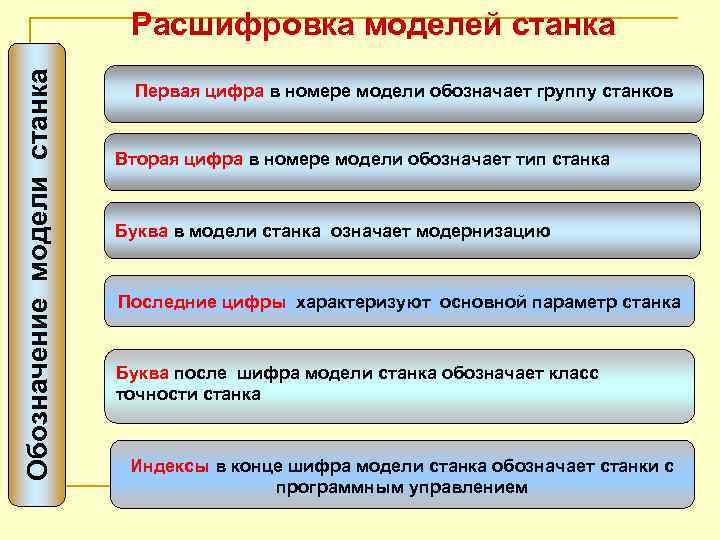

Обозначение модели станка Расшифровка моделей станка Первая цифра в номере модели обозначает группу станков Вторая цифра в номере модели обозначает тип станка Буква в модели станка означает модернизацию Последние цифры характеризуют основной параметр станка Буква после шифра модели станка обозначает класс точности станка Индексы в конце шифра модели станка обозначает станки с программным управлением

Обозначение модели станка Расшифровка моделей станка Первая цифра в номере модели обозначает группу станков Вторая цифра в номере модели обозначает тип станка Буква в модели станка означает модернизацию Последние цифры характеризуют основной параметр станка Буква после шифра модели станка обозначает класс точности станка Индексы в конце шифра модели станка обозначает станки с программным управлением

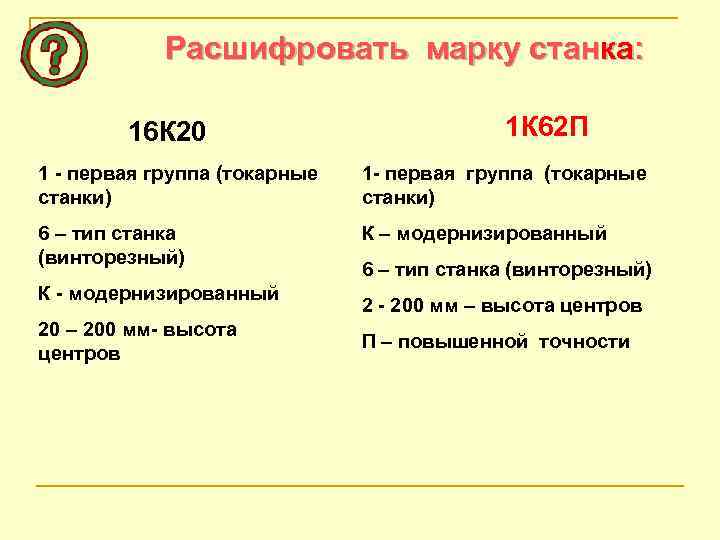

Расшифровать марку станка: 16 К 20 1 К 62 П 1 - первая группа (токарные станки) 1 - первая группа (токарные станки) 6 – тип станка (винторезный) К – модернизированный К - модернизированный 20 – 200 мм- высота центров 6 – тип станка (винторезный) 2 - 200 мм – высота центров П – повышенной точности

Расшифровать марку станка: 16 К 20 1 К 62 П 1 - первая группа (токарные станки) 1 - первая группа (токарные станки) 6 – тип станка (винторезный) К – модернизированный К - модернизированный 20 – 200 мм- высота центров 6 – тип станка (винторезный) 2 - 200 мм – высота центров П – повышенной точности

Технические характеристики токарных станков Модель станка Наибольшие размеры заготовки (диаметр /длина), мм Диапазон вращения шпинделя, об/мин Мощность эл. двигателя главного привода, к. Вт Масса станка, т 16 К 20 400 / 2000 12 - 1600 10 3, 2 1 К 62 П 400 / 1000 12 - 2000 10 3, 1 ЕС-Л 811 450 6000 20 4, 3

Технические характеристики токарных станков Модель станка Наибольшие размеры заготовки (диаметр /длина), мм Диапазон вращения шпинделя, об/мин Мощность эл. двигателя главного привода, к. Вт Масса станка, т 16 К 20 400 / 2000 12 - 1600 10 3, 2 1 К 62 П 400 / 1000 12 - 2000 10 3, 1 ЕС-Л 811 450 6000 20 4, 3

Токарно-винторезный станок 16 К 20 7 10 9 16 8 17 13 14 12 11 15 1 - стеллаж; 2, 3 – тумба с чертежом; 4, 5, 6 – коробки; 7 - передняя бабка с коробкой скоростей и шпинделем; 8 - задняя бабка и пиноль; 9 –резцедержатель; 10 – коробка подач; 11, 12 – ходовой винт и вал; 13 – основание; 14 – станина с направляющими; 15 – фартук; 16 – суппорт; 17 - электрооборудование

Токарно-винторезный станок 16 К 20 7 10 9 16 8 17 13 14 12 11 15 1 - стеллаж; 2, 3 – тумба с чертежом; 4, 5, 6 – коробки; 7 - передняя бабка с коробкой скоростей и шпинделем; 8 - задняя бабка и пиноль; 9 –резцедержатель; 10 – коробка подач; 11, 12 – ходовой винт и вал; 13 – основание; 14 – станина с направляющими; 15 – фартук; 16 – суппорт; 17 - электрооборудование

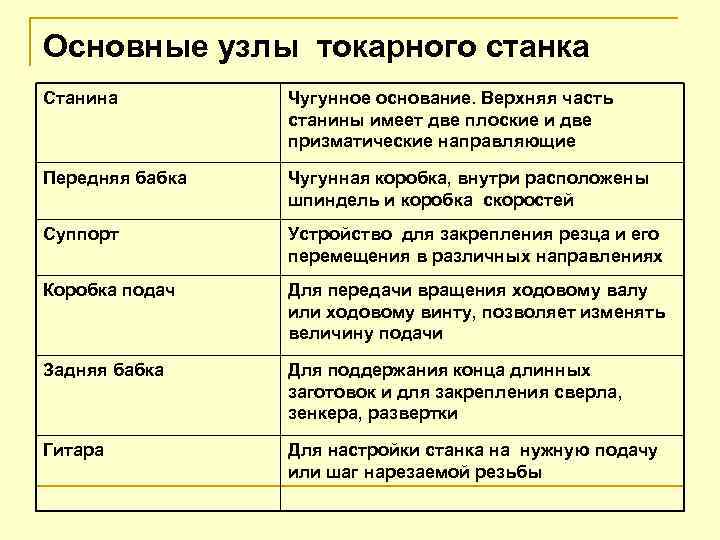

Основные узлы токарного станка Станина Чугунное основание. Верхняя часть станины имеет две плоские и две призматические направляющие Передняя бабка Чугунная коробка, внутри расположены шпиндель и коробка скоростей Суппорт Устройство для закрепления резца и его перемещения в различных направлениях Коробка подач Для передачи вращения ходовому валу или ходовому винту, позволяет изменять величину подачи Задняя бабка Для поддержания конца длинных заготовок и для закрепления сверла, зенкера, развертки Гитара Для настройки станка на нужную подачу или шаг нарезаемой резьбы

Основные узлы токарного станка Станина Чугунное основание. Верхняя часть станины имеет две плоские и две призматические направляющие Передняя бабка Чугунная коробка, внутри расположены шпиндель и коробка скоростей Суппорт Устройство для закрепления резца и его перемещения в различных направлениях Коробка подач Для передачи вращения ходовому валу или ходовому винту, позволяет изменять величину подачи Задняя бабка Для поддержания конца длинных заготовок и для закрепления сверла, зенкера, развертки Гитара Для настройки станка на нужную подачу или шаг нарезаемой резьбы

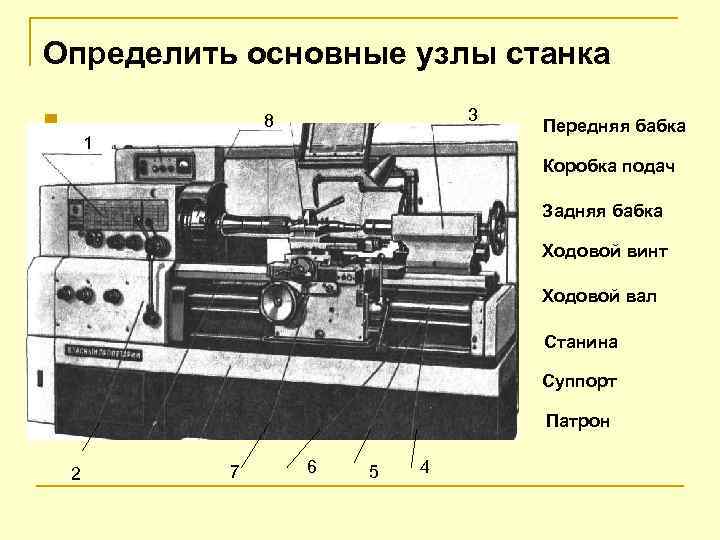

Определить основные узлы станка n 3 8 1 уяк Передняя бабка Коробка подач Задняя бабка Ходовой винт Ходовой вал Станина Суппорт Патрон 2 7 6 5 4

Определить основные узлы станка n 3 8 1 уяк Передняя бабка Коробка подач Задняя бабка Ходовой винт Ходовой вал Станина Суппорт Патрон 2 7 6 5 4

Детали изготавливаемые на токарных станках: Валы, оси, зубчатые колеса, детали шатунов

Детали изготавливаемые на токарных станках: Валы, оси, зубчатые колеса, детали шатунов

Детали изготавливаемые на токарных станках: Детали водонапорной арматуры

Детали изготавливаемые на токарных станках: Детали водонапорной арматуры

Детали изготавливаемые на токарных станках: Поршни и шатуны

Детали изготавливаемые на токарных станках: Поршни и шатуны

Детали изготавливаемые на токарных станках: Детали коленчатого вала автомобиля

Детали изготавливаемые на токарных станках: Детали коленчатого вала автомобиля

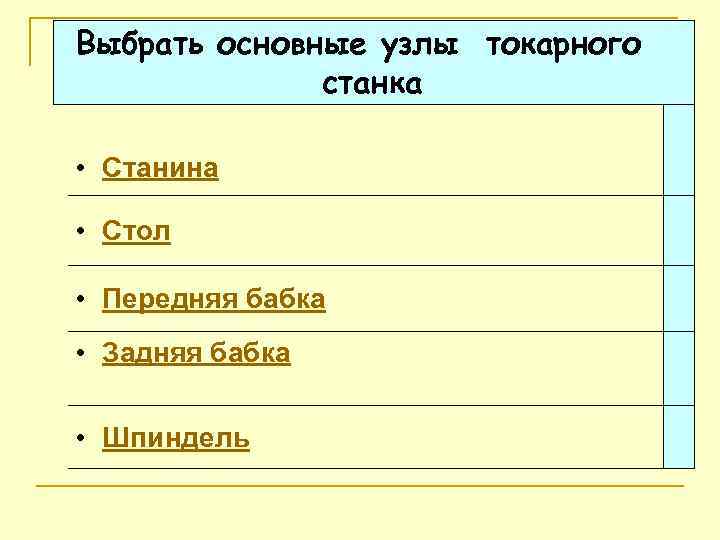

Выбрать основные узлы токарного станка • Станина • Стол • Передняя бабка • Задняя бабка • Шпиндель

Выбрать основные узлы токарного станка • Станина • Стол • Передняя бабка • Задняя бабка • Шпиндель

Выбрать основные узлы токарного станка • Станина • Стол • Передняя бабка • Задняя бабка Молодец • Шпиндель Вперед

Выбрать основные узлы токарного станка • Станина • Стол • Передняя бабка • Задняя бабка Молодец • Шпиндель Вперед

Выбрать основные узлы токарного станка • Станина • Стол Очень жаль, вы ошиблись! • Передняя бабка • Задняя бабка • Шпиндель Повторить теорию

Выбрать основные узлы токарного станка • Станина • Стол Очень жаль, вы ошиблись! • Передняя бабка • Задняя бабка • Шпиндель Повторить теорию

Приспособления для закрепления заготовок и инструментов

Приспособления для закрепления заготовок и инструментов

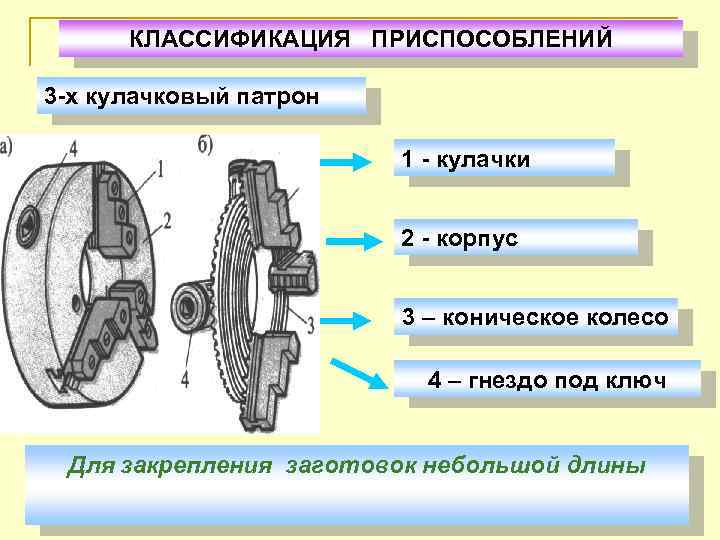

КЛАССИФИКАЦИЯ ПРИСПОСОБЛЕНИЙ 3 -х кулачковый патрон 1 - кулачки 2 - корпус 3 – коническое колесо 4 – гнездо под ключ Для закрепления заготовок небольшой длины

КЛАССИФИКАЦИЯ ПРИСПОСОБЛЕНИЙ 3 -х кулачковый патрон 1 - кулачки 2 - корпус 3 – коническое колесо 4 – гнездо под ключ Для закрепления заготовок небольшой длины

КЛАССИФИКАЦИЯ ПРИСПОСОБЛЕНИЙ Вращающийся центр 1 - крышка; 2, 3 , 6 – подшипники; 4 – корпус ; хвостовик; 5 - центр Для закрепления заготовок, длина которых превышает диаметр в 5 и более раз Цанговый патрон 1 –регулируемый упор; 2 – корпус; 3 – цанга; 4 – нажимная гайка; 5 – винт Для закрепления заготовок по предварительно обработанной наружной поверхности

КЛАССИФИКАЦИЯ ПРИСПОСОБЛЕНИЙ Вращающийся центр 1 - крышка; 2, 3 , 6 – подшипники; 4 – корпус ; хвостовик; 5 - центр Для закрепления заготовок, длина которых превышает диаметр в 5 и более раз Цанговый патрон 1 –регулируемый упор; 2 – корпус; 3 – цанга; 4 – нажимная гайка; 5 – винт Для закрепления заготовок по предварительно обработанной наружной поверхности

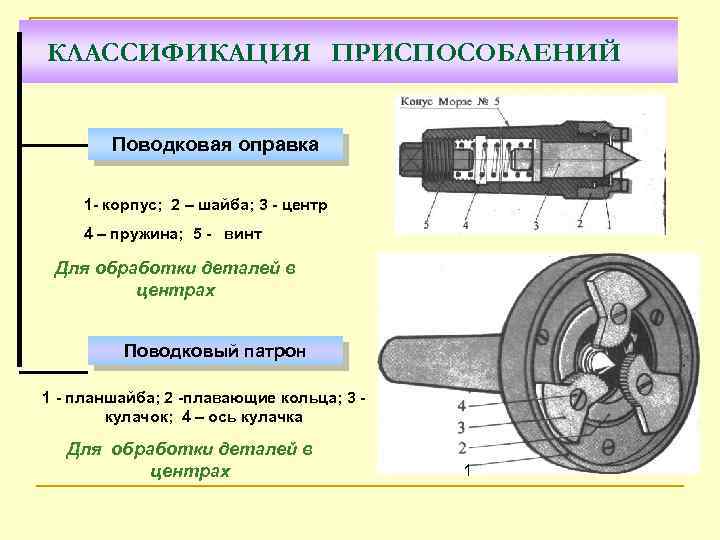

КЛАССИФИКАЦИЯ ПРИСПОСОБЛЕНИЙ Поводковая оправка 1 - корпус; 2 – шайба; 3 - центр 4 – пружина; 5 - винт Для обработки деталей в центрах Поводковый патрон 1 - планшайба; 2 -плавающие кольца; 3 кулачок; 4 – ось кулачка Для обработки деталей в центрах 1

КЛАССИФИКАЦИЯ ПРИСПОСОБЛЕНИЙ Поводковая оправка 1 - корпус; 2 – шайба; 3 - центр 4 – пружина; 5 - винт Для обработки деталей в центрах Поводковый патрон 1 - планшайба; 2 -плавающие кольца; 3 кулачок; 4 – ось кулачка Для обработки деталей в центрах 1

КЛАССИФИКАЦИЯ ПРИСПОСОБЛЕНИЙ 4 -х кулачковый патрон 1 - корпус патрона; 2 – кулачки; 3 – гнездо под винт; 4 - ключ Для надежного и точного закрепления заготовок

КЛАССИФИКАЦИЯ ПРИСПОСОБЛЕНИЙ 4 -х кулачковый патрон 1 - корпус патрона; 2 – кулачки; 3 – гнездо под винт; 4 - ключ Для надежного и точного закрепления заготовок

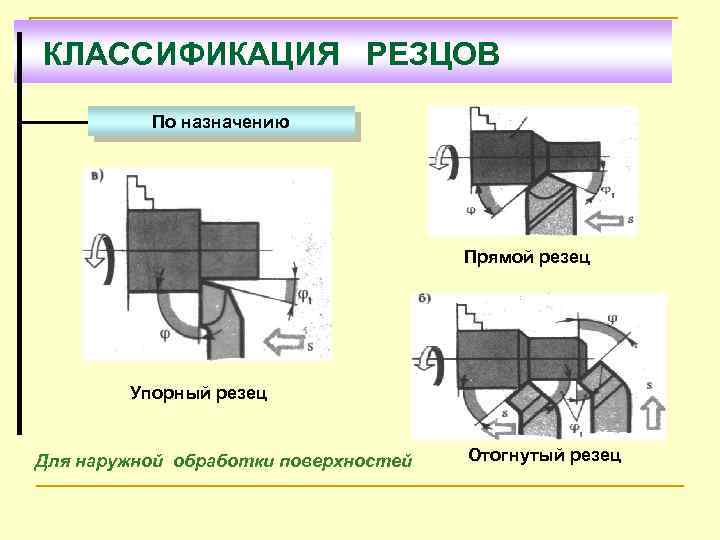

КЛАССИФИКАЦИЯ РЕЗЦОВ По назначению Прямой резец Упорный резец Для наружной обработки поверхностей Отогнутый резец

КЛАССИФИКАЦИЯ РЕЗЦОВ По назначению Прямой резец Упорный резец Для наружной обработки поверхностей Отогнутый резец

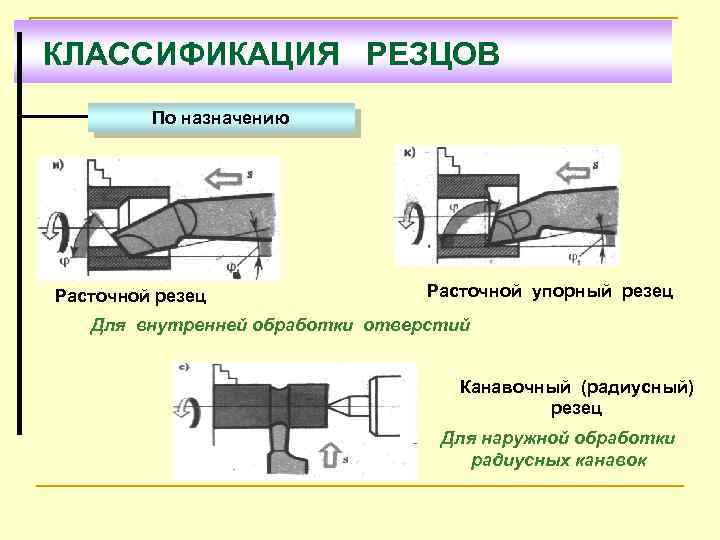

КЛАССИФИКАЦИЯ РЕЗЦОВ По назначению Расточной резец Расточной упорный резец Для внутренней обработки отверстий Канавочный (радиусный) резец Для наружной обработки радиусных канавок

КЛАССИФИКАЦИЯ РЕЗЦОВ По назначению Расточной резец Расточной упорный резец Для внутренней обработки отверстий Канавочный (радиусный) резец Для наружной обработки радиусных канавок

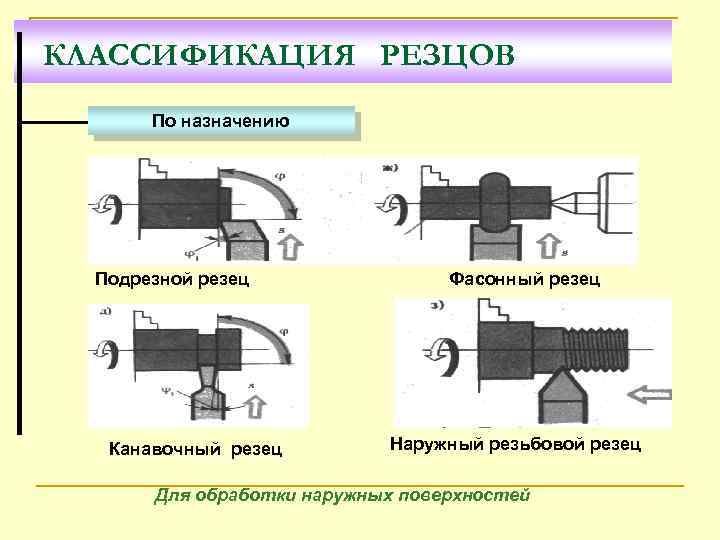

КЛАССИФИКАЦИЯ РЕЗЦОВ По назначению Подрезной резец Канавочный резец Фасонный резец Наружный резьбовой резец Для обработки наружных поверхностей

КЛАССИФИКАЦИЯ РЕЗЦОВ По назначению Подрезной резец Канавочный резец Фасонный резец Наружный резьбовой резец Для обработки наружных поверхностей

КЛАССИФИКАЦИЯ РЕЗЦОВ По способу крепления режущей части 3 1 4 2 1 - с напаянной пластинкой; 2 – с механическим креплением; 3 - цельный; 4 - сварной

КЛАССИФИКАЦИЯ РЕЗЦОВ По способу крепления режущей части 3 1 4 2 1 - с напаянной пластинкой; 2 – с механическим креплением; 3 - цельный; 4 - сварной

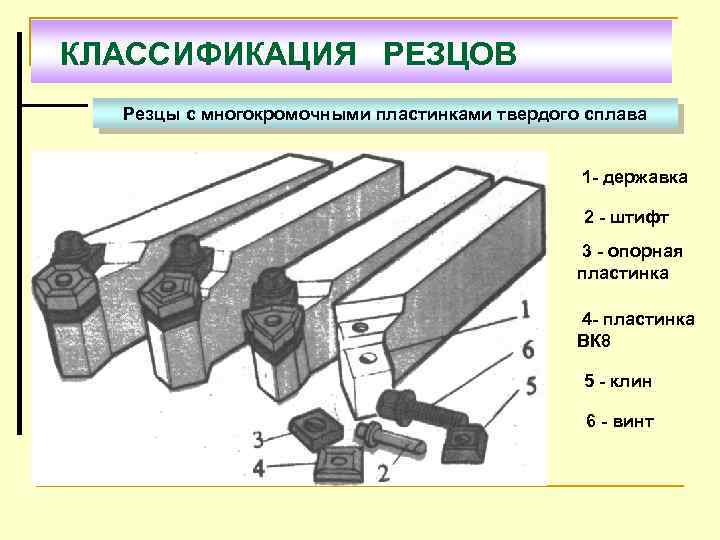

КЛАССИФИКАЦИЯ РЕЗЦОВ Резцы с многокромочными пластинками твердого сплава 1 - державка 2 - штифт 3 - опорная пластинка 4 - пластинка ВК 8 5 - клин 6 - винт

КЛАССИФИКАЦИЯ РЕЗЦОВ Резцы с многокромочными пластинками твердого сплава 1 - державка 2 - штифт 3 - опорная пластинка 4 - пластинка ВК 8 5 - клин 6 - винт

КЛАССИФИКАЦИЯ РЕЗЦОВ По направлению подачи А Б А - левый Б - правый По форме головки резца А Б В А - прямая Б - отогнутая В - оттянутая

КЛАССИФИКАЦИЯ РЕЗЦОВ По направлению подачи А Б А - левый Б - правый По форме головки резца А Б В А - прямая Б - отогнутая В - оттянутая

УСТРОЙСТВО РЕЗЦА Проходной прямой резец Для обработки наружных поверхностей

УСТРОЙСТВО РЕЗЦА Проходной прямой резец Для обработки наружных поверхностей

Инструменты Сверло Плашка

Инструменты Сверло Плашка

Какие инструменты применяют для точения наружных цилиндрических поверхностей - n Канавочные n Отрезные n Проходные n Резьбовые

Какие инструменты применяют для точения наружных цилиндрических поверхностей - n Канавочные n Отрезные n Проходные n Резьбовые

Какие инструменты применяют для точения наружных цилиндрических поверхностей - n Канавочные n Отрезные n n Проходные Резьбовые Молодец Вперед

Какие инструменты применяют для точения наружных цилиндрических поверхностей - n Канавочные n Отрезные n n Проходные Резьбовые Молодец Вперед

Какие инструменты применяют для точения наружных цилиндрических поверхностей - n Канавочные n Отрезные n n Проходные Резьбовые Очень жаль Ответ неправильный Повторить теорию

Какие инструменты применяют для точения наружных цилиндрических поверхностей - n Канавочные n Отрезные n n Проходные Резьбовые Очень жаль Ответ неправильный Повторить теорию

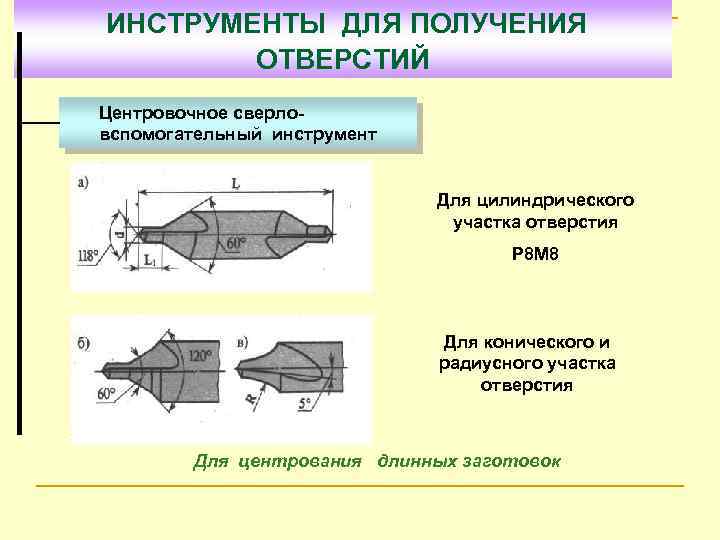

ИНСТРУМЕНТЫ ДЛЯ ПОЛУЧЕНИЯ ОТВЕРСТИЙ Центровочное сверловспомогательный инструмент Для цилиндрического участка отверстия Р 8 М 8 Для конического и радиусного участка отверстия Для центрования длинных заготовок

ИНСТРУМЕНТЫ ДЛЯ ПОЛУЧЕНИЯ ОТВЕРСТИЙ Центровочное сверловспомогательный инструмент Для цилиндрического участка отверстия Р 8 М 8 Для конического и радиусного участка отверстия Для центрования длинных заготовок

ИНСТРУМЕНТЫ ДЛЯ ПОЛУЧЕНИЯ ОТВЕРСТИЙ Сверло Для получения отверстий в сплошном металле Р 8 М 8; ВК 6

ИНСТРУМЕНТЫ ДЛЯ ПОЛУЧЕНИЯ ОТВЕРСТИЙ Сверло Для получения отверстий в сплошном металле Р 8 М 8; ВК 6

ИНСТРУМЕНТЫ ДЛЯ ПОЛУЧЕНИЯ ОТВЕРСТИЙ Углы заточки сверла Для чугуна и стали Для цветного металла Для пластмасс

ИНСТРУМЕНТЫ ДЛЯ ПОЛУЧЕНИЯ ОТВЕРСТИЙ Углы заточки сверла Для чугуна и стали Для цветного металла Для пластмасс

ИНСТРУМЕНТЫ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ Зенкер Насадной Р 8 М 8 Цельные хвостовые Р 8 М 8; ВК 8 Насадной ВК 8 Для повышения точности просверленных отверстий

ИНСТРУМЕНТЫ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ Зенкер Насадной Р 8 М 8 Цельные хвостовые Р 8 М 8; ВК 8 Насадной ВК 8 Для повышения точности просверленных отверстий

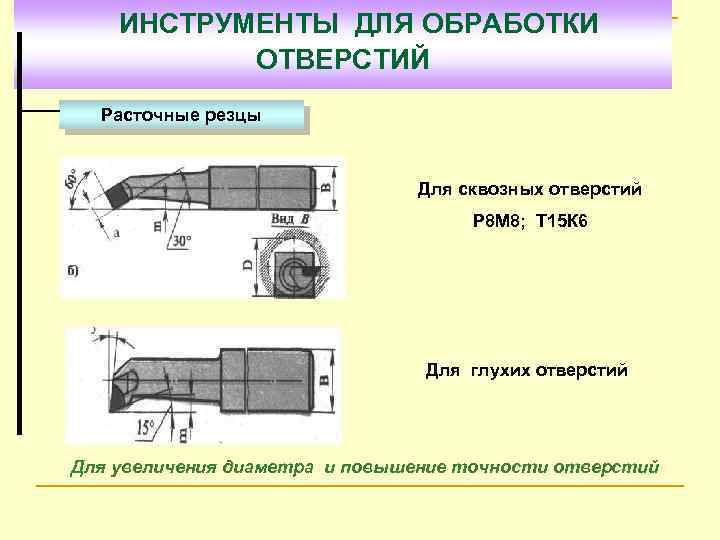

ИНСТРУМЕНТЫ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ Расточные резцы Для сквозных отверстий Р 8 М 8; Т 15 К 6 Для глухих отверстий Для увеличения диаметра и повышение точности отверстий

ИНСТРУМЕНТЫ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ Расточные резцы Для сквозных отверстий Р 8 М 8; Т 15 К 6 Для глухих отверстий Для увеличения диаметра и повышение точности отверстий

ИНСТРУМЕНТЫ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ Развертка Хвостовые ВК 8 Насадная ВК 8 Для точной и чистовой обработки отверстий

ИНСТРУМЕНТЫ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ Развертка Хвостовые ВК 8 Насадная ВК 8 Для точной и чистовой обработки отверстий

ИНСТРУМЕНТЫ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ Геометрия зуба развертки Шаг между зубьями - неравномерный- для устранения огранки обработанного отверстия

ИНСТРУМЕНТЫ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ Геометрия зуба развертки Шаг между зубьями - неравномерный- для устранения огранки обработанного отверстия

Какие инструменты применяют для точной чистовой обработки отверстий ? n Сверло n Развертка n Проходной резец n Зенкер n n Расточной резец

Какие инструменты применяют для точной чистовой обработки отверстий ? n Сверло n Развертка n Проходной резец n Зенкер n n Расточной резец

Какие инструменты применяют для точной чистовой обработки отверстий? n Сверло n Развертка n n Проходной резец Зенкер Молодец n n Расточной резец Молодец

Какие инструменты применяют для точной чистовой обработки отверстий? n Сверло n Развертка n n Проходной резец Зенкер Молодец n n Расточной резец Молодец

Какие инструменты применяют для точной чистовой обработки отверстий? n Сверло n Развертка n n Проходной резец Очень жаль Ответ неправильный Зенкер n n Расточной резец Повторить теорию

Какие инструменты применяют для точной чистовой обработки отверстий? n Сверло n Развертка n n Проходной резец Очень жаль Ответ неправильный Зенкер n n Расточной резец Повторить теорию

ИЗМЕРИТЕЛЬНЫЕ ИНСТУМЕНТЫ Для контроля наружных и внутренних поверхностей

ИЗМЕРИТЕЛЬНЫЕ ИНСТУМЕНТЫ Для контроля наружных и внутренних поверхностей

Измерительный инструмент (микрометр) 1 - пятка 3 - микровинт 4 - стебель 5 - барабан 6 - трещотка 7 - стопор Для контроля наружных поверхностей 8 - скоба

Измерительный инструмент (микрометр) 1 - пятка 3 - микровинт 4 - стебель 5 - барабан 6 - трещотка 7 - стопор Для контроля наружных поверхностей 8 - скоба

Измерительные инструменты Калибр - пробка - для контроля отверстий Калибр - скоба - для контроля валов

Измерительные инструменты Калибр - пробка - для контроля отверстий Калибр - скоба - для контроля валов

Измерительные инструменты (индикатор часового типа) Для контроля линейных размеров и отклонения формы и расположения поверхностей

Измерительные инструменты (индикатор часового типа) Для контроля линейных размеров и отклонения формы и расположения поверхностей

ИЗМЕРИТЕЛЬНЫЕ ИНСТУМЕНТЫ 4 1 2 3 Какие инструменты относятся к универсальным ?

ИЗМЕРИТЕЛЬНЫЕ ИНСТУМЕНТЫ 4 1 2 3 Какие инструменты относятся к универсальным ?

n. Технологический процесс – последовательность выполнения различных видов обработки для получения из заготовки готовой детали n. Операция – ( 1; 2. . . ) Законченная часть техпроцесса, выполняемая на одном рабочем месте n. Установка – (А; Б; В; . . . ) Часть операции, выполняемой при неизменном закреплении заготовок Переход – (1; 2; 3; . . . ) Законченная часть операции, выполняемая с помощью неизменного инструмента

n. Технологический процесс – последовательность выполнения различных видов обработки для получения из заготовки готовой детали n. Операция – ( 1; 2. . . ) Законченная часть техпроцесса, выполняемая на одном рабочем месте n. Установка – (А; Б; В; . . . ) Часть операции, выполняемой при неизменном закреплении заготовок Переход – (1; 2; 3; . . . ) Законченная часть операции, выполняемая с помощью неизменного инструмента

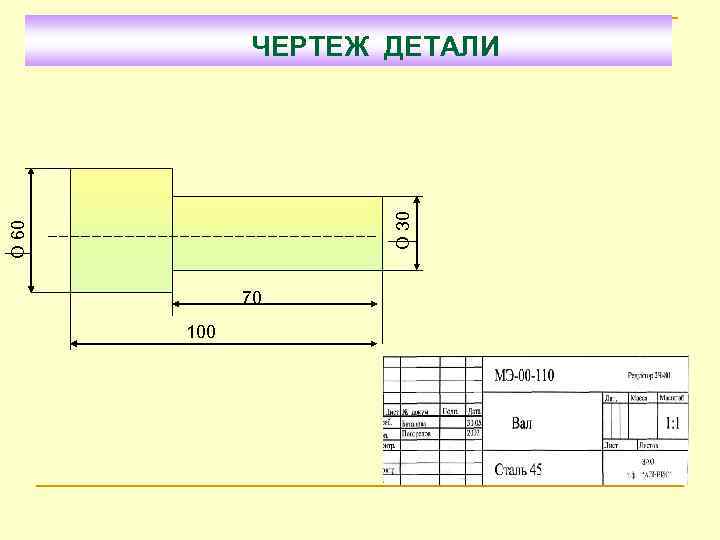

О 60 О 30 ЧЕРТЕЖ ДЕТАЛИ ЧЕРТЕЖ ДЕТАЛИ 70 100

О 60 О 30 ЧЕРТЕЖ ДЕТАЛИ ЧЕРТЕЖ ДЕТАЛИ 70 100

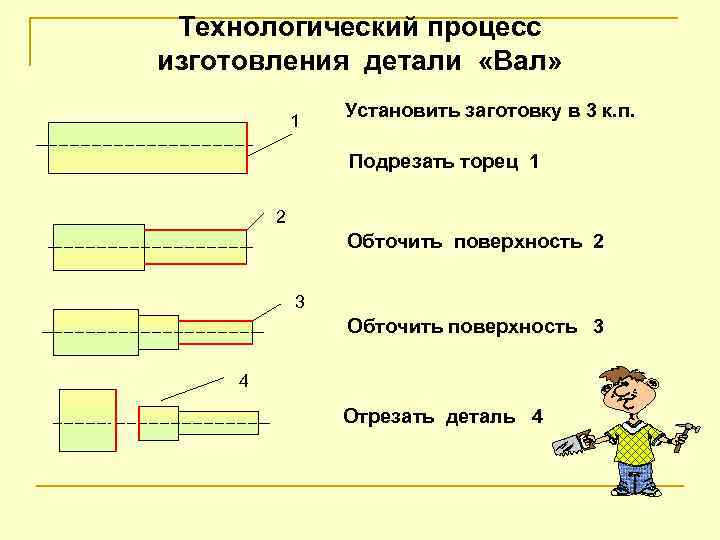

Технологический процесс изготовления детали «Вал» 1 Установить заготовку в 3 к. п. Подрезать торец 1 2 Обточить поверхность 2 3 Обточить поверхность 3 4 Отрезать деталь 4

Технологический процесс изготовления детали «Вал» 1 Установить заготовку в 3 к. п. Подрезать торец 1 2 Обточить поверхность 2 3 Обточить поверхность 3 4 Отрезать деталь 4

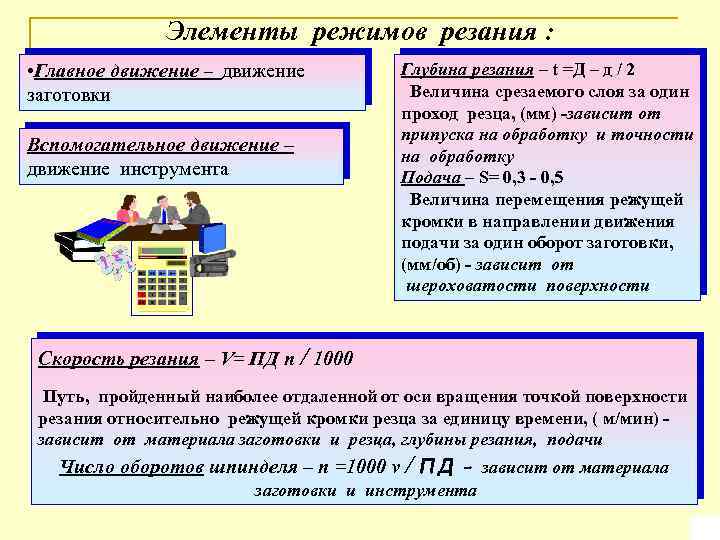

Элементы режимов резания : • Главное движение – движение заготовки Вспомогательное движение – движение инструмента Глубина резания – t =Д – д / 2 Величина срезаемого слоя за один проход резца, (мм) -зависит от припуска на обработку и точности на обработку Подача – S= 0, 3 - 0, 5 Величина перемещения режущей кромки в направлении движения подачи за один оборот заготовки, (мм/об) - зависит от шероховатости поверхности Скорость резания – V= ПД n / 1000 Путь, пройденный наиболее отдаленной от оси вращения точкой поверхности резания относительно режущей кромки резца за единицу времени, ( м/мин) зависит от материала заготовки и резца, глубины резания, подачи Число оборотов шпинделя – n =1000 v / ПД - зависит от материала заготовки и инструмента

Элементы режимов резания : • Главное движение – движение заготовки Вспомогательное движение – движение инструмента Глубина резания – t =Д – д / 2 Величина срезаемого слоя за один проход резца, (мм) -зависит от припуска на обработку и точности на обработку Подача – S= 0, 3 - 0, 5 Величина перемещения режущей кромки в направлении движения подачи за один оборот заготовки, (мм/об) - зависит от шероховатости поверхности Скорость резания – V= ПД n / 1000 Путь, пройденный наиболее отдаленной от оси вращения точкой поверхности резания относительно режущей кромки резца за единицу времени, ( м/мин) зависит от материала заготовки и резца, глубины резания, подачи Число оборотов шпинделя – n =1000 v / ПД - зависит от материала заготовки и инструмента

Примерные режимы резания Материал заготовки Материал резца Глубина резания Подача Скорость Число оборотов Сталь 5 Быстрорежущая сталь Р 8 М 8 2 0, 30 50 318 Сталь 45 Твердый сплав ВК 8 2 0, 30 145 922 Цветной металл Быстрорежущая сталь Р 8 М 8 2 0, 30 66 419 Чугун Твердый сплав ВК 8 2 0, 30 128 814

Примерные режимы резания Материал заготовки Материал резца Глубина резания Подача Скорость Число оборотов Сталь 5 Быстрорежущая сталь Р 8 М 8 2 0, 30 50 318 Сталь 45 Твердый сплав ВК 8 2 0, 30 145 922 Цветной металл Быстрорежущая сталь Р 8 М 8 2 0, 30 66 419 Чугун Твердый сплав ВК 8 2 0, 30 128 814

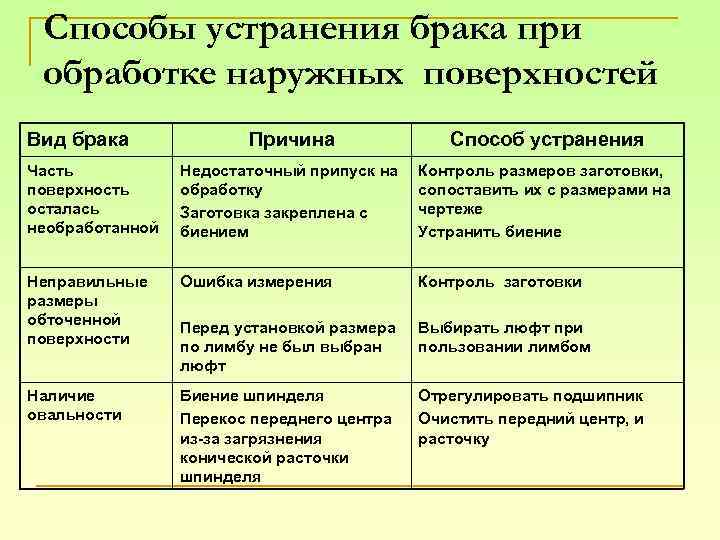

Способы устранения брака при обработке наружных поверхностей Вид брака Причина Способ устранения Часть поверхность осталась необработанной Недостаточный припуск на обработку Заготовка закреплена с биением Контроль размеров заготовки, сопоставить их с размерами на чертеже Устранить биение Неправильные размеры обточенной поверхности Ошибка измерения Контроль заготовки Перед установкой размера по лимбу не был выбран люфт Выбирать люфт при пользовании лимбом Наличие овальности Биение шпинделя Перекос переднего центра из-за загрязнения конической расточки шпинделя Отрегулировать подшипник Очистить передний центр, и расточку

Способы устранения брака при обработке наружных поверхностей Вид брака Причина Способ устранения Часть поверхность осталась необработанной Недостаточный припуск на обработку Заготовка закреплена с биением Контроль размеров заготовки, сопоставить их с размерами на чертеже Устранить биение Неправильные размеры обточенной поверхности Ошибка измерения Контроль заготовки Перед установкой размера по лимбу не был выбран люфт Выбирать люфт при пользовании лимбом Наличие овальности Биение шпинделя Перекос переднего центра из-за загрязнения конической расточки шпинделя Отрегулировать подшипник Очистить передний центр, и расточку

Вид брака Причина Способ устранения Конусность Смещение оси центра Устранить смещение задней бабки Перекос заднего центра из- Очистить центр и пиноль за загрязнения пиноли Закрепить резец Слабое закрепление резца Бочкообразность Прогиб заготовки под действием отжима резца Износ средней части станины и резец устанавливается ниже центра Уменьшить глубину резания и подачу Шабрить направляющие Седлообразность Тупой резец или ненадежно закреплен Заменить или переточить резец Задиры поверхности Резец установлен ниже центра Правильно установить резец Повышенная шероховатость Тупой резец Заточить резец и довести режущую кромку

Вид брака Причина Способ устранения Конусность Смещение оси центра Устранить смещение задней бабки Перекос заднего центра из- Очистить центр и пиноль за загрязнения пиноли Закрепить резец Слабое закрепление резца Бочкообразность Прогиб заготовки под действием отжима резца Износ средней части станины и резец устанавливается ниже центра Уменьшить глубину резания и подачу Шабрить направляющие Седлообразность Тупой резец или ненадежно закреплен Заменить или переточить резец Задиры поверхности Резец установлен ниже центра Правильно установить резец Повышенная шероховатость Тупой резец Заточить резец и довести режущую кромку

Привести в порядок рабочую одежду; убедиться в исправности станка; соблюдать порядок на рабочем месте Т Е Х Н И К А Б Е З О Надежно закреплять заготовки и приспособления; работать на оптимальных режимах резания; отключать станок при измерении деталей, наладке и ремонте , уборке и смазке станка; не облокачиваться на станок во время работы; работать только исправным инструментом; нежесткие валы обрабатывать в люнетах; при работе с невращающимся задним центром своевременно заполнять смазкой центровые отверстия Выключить электродвигатель станка; привести в порядок рабочее место, очистить и смазать станок; аккуратно сложить на рабочем месте заготовки и детали

Привести в порядок рабочую одежду; убедиться в исправности станка; соблюдать порядок на рабочем месте Т Е Х Н И К А Б Е З О Надежно закреплять заготовки и приспособления; работать на оптимальных режимах резания; отключать станок при измерении деталей, наладке и ремонте , уборке и смазке станка; не облокачиваться на станок во время работы; работать только исправным инструментом; нежесткие валы обрабатывать в люнетах; при работе с невращающимся задним центром своевременно заполнять смазкой центровые отверстия Выключить электродвигатель станка; привести в порядок рабочее место, очистить и смазать станок; аккуратно сложить на рабочем месте заготовки и детали

Вы закончили изучение модуля «Токарные станки и технология токарной обработки» Поработайте с указанными источниками информации

Вы закончили изучение модуля «Токарные станки и технология токарной обработки» Поработайте с указанными источниками информации

Литература 1. Вереина Л. И. Справочник токаря Издательский центр «Академия» , 2005 2. Денежный П. М. Токарное дело Издательский центр «Академия» , 2000 3. Фешенко В. Н. . Токарная обработка. Издательский центр «Академия» , 2000 4. Черпаков Б. И. Металлорежущие станки Издательский центр «Академия» , 2003

Литература 1. Вереина Л. И. Справочник токаря Издательский центр «Академия» , 2005 2. Денежный П. М. Токарное дело Издательский центр «Академия» , 2000 3. Фешенко В. Н. . Токарная обработка. Издательский центр «Академия» , 2000 4. Черпаков Б. И. Металлорежущие станки Издательский центр «Академия» , 2003

Привести в порядок рабочую одежду; убедиться в исправности станка; соблюдать порядок на рабочем месте Т Е Х Н И К А Б Е З О Надежно закреплять заготовки и приспособления; работать на оптимальных режимах резания; отключать станок при измерении деталей, наладке и ремонте , уборке и смазке станка; не облокачиваться на станок во время работы; работать только исправным инструментом; нежесткие валы обрабатывать в люнетах; при работе с невращающимся задним центром своевременно заполнять смазкой центровые отверстия Выключить электродвигатель станка; привести в порядок рабочее место, очистить и смазать станок; аккуратно сложить на рабочем месте заготовки и детали

Привести в порядок рабочую одежду; убедиться в исправности станка; соблюдать порядок на рабочем месте Т Е Х Н И К А Б Е З О Надежно закреплять заготовки и приспособления; работать на оптимальных режимах резания; отключать станок при измерении деталей, наладке и ремонте , уборке и смазке станка; не облокачиваться на станок во время работы; работать только исправным инструментом; нежесткие валы обрабатывать в люнетах; при работе с невращающимся задним центром своевременно заполнять смазкой центровые отверстия Выключить электродвигатель станка; привести в порядок рабочее место, очистить и смазать станок; аккуратно сложить на рабочем месте заготовки и детали

Вы закончили изучение модуля «Токарные станки и технология токарной обработки» Поработайте с указанными источниками информации

Вы закончили изучение модуля «Токарные станки и технология токарной обработки» Поработайте с указанными источниками информации

Литература 1. Вереина Л. И. Справочник токаря Издательский центр «Академия» , 2005 2. Денежный П. М. Токарное дело Издательский центр «Академия» , 2000 3. Фешенко В. Н. . Токарная обработка. Издательский центр «Академия» , 2000 4. Черпаков Б. И. Металлорежущие станки Издательский центр «Академия» , 2003

Литература 1. Вереина Л. И. Справочник токаря Издательский центр «Академия» , 2005 2. Денежный П. М. Токарное дело Издательский центр «Академия» , 2000 3. Фешенко В. Н. . Токарная обработка. Издательский центр «Академия» , 2000 4. Черпаков Б. И. Металлорежущие станки Издательский центр «Академия» , 2003