Потери в центробежных насосах лекция.ppt

- Количество слайдов: 39

Потери мощности в центробежных насосах Потери в центробежных насосах бывают 3 видов: 1. Объемные 2. Гидравлические 3. Механические Определение величины и природы потерь необходимо для построения прогнозной характеристики насоса, для расчета потребной мощности привода насоса, для поиска путей снижения потерь и, соответственно, повышения КПД гидромашины. Величиной КПД определяется энергоэффективность насоса и его конкурентоспособность на рынке. Для разных видов насосов значения полного КПД насоса могут меняться в очень широких пределах, от (максимум) 90 -92% до 10% и менее. Различные виды потерь могут играть разную роль в общем балансе энергии в насосе – это зависит от коэффициента быстроходности насоса, его конструкции, свойств перекачиваемой жидкости и т. д. 1

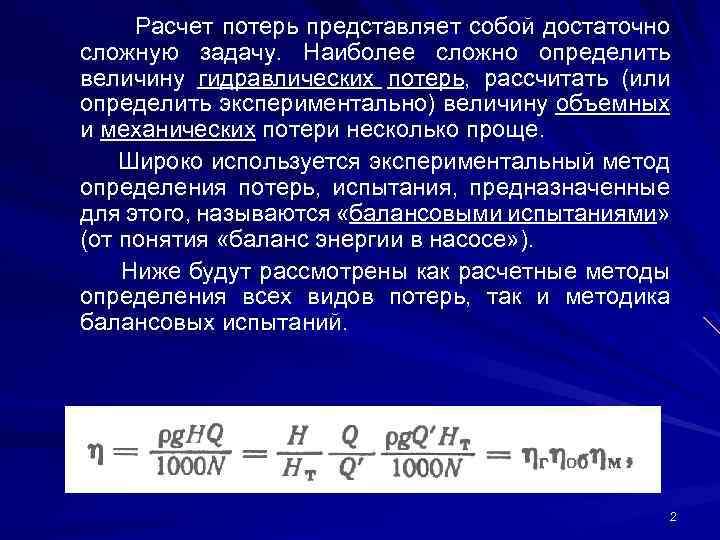

Расчет потерь представляет собой достаточно сложную задачу. Наиболее сложно определить величину гидравлических потерь, рассчитать (или определить экспериментально) величину объемных и механических потери несколько проще. Широко используется экспериментальный метод определения потерь, испытания, предназначенные для этого, называются «балансовыми испытаниями» (от понятия «баланс энергии в насосе» ). Ниже будут рассмотрены как расчетные методы определения всех видов потерь, так и методика балансовых испытаний. 2

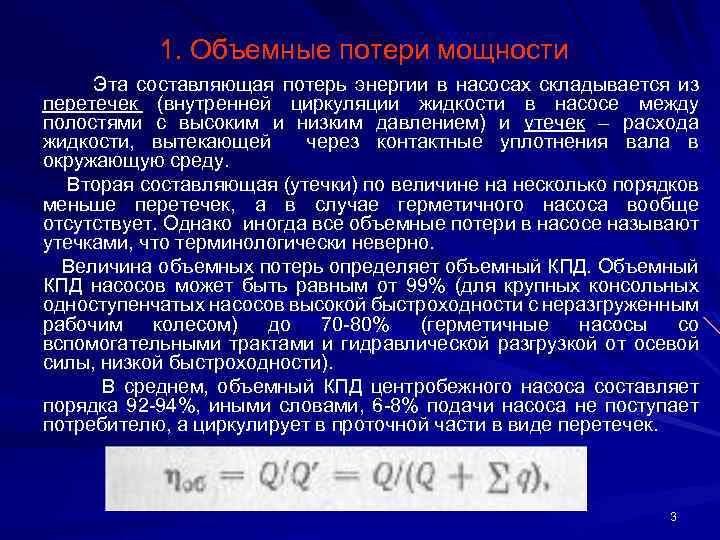

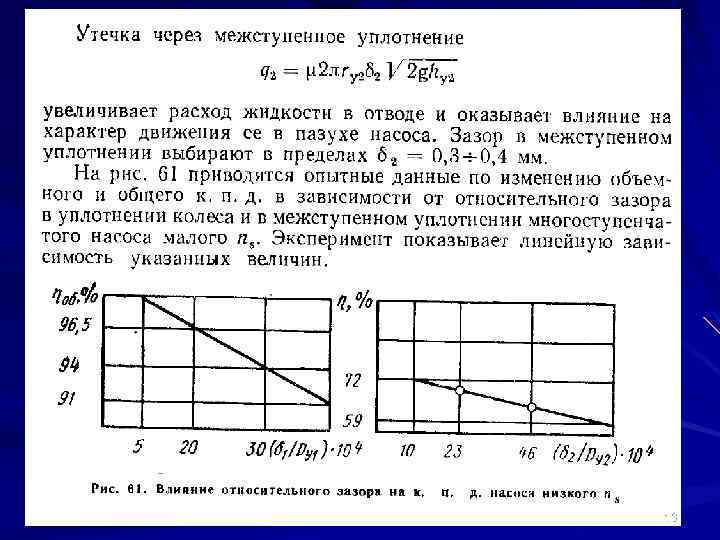

1. Объемные потери мощности Эта составляющая потерь энергии в насосах складывается из перетечек (внутренней циркуляции жидкости в насосе между полостями с высоким и низким давлением) и утечек – расхода жидкости, вытекающей через контактные уплотнения вала в окружающую среду. Вторая составляющая (утечки) по величине на несколько порядков меньше перетечек, а в случае герметичного насоса вообще отсутствует. Однако иногда все объемные потери в насосе называют утечками, что терминологически неверно. Величина объемных потерь определяет объемный КПД. Объемный КПД насосов может быть равным от 99% (для крупных консольных одноступенчатых насосов высокой быстроходности с неразгруженным рабочим колесом) до 70 -80% (герметичные насосы со вспомогательными трактами и гидравлической разгрузкой от осевой силы, низкой быстроходности). В среднем, объемный КПД центробежного насоса составляет порядка 92 -94%, иными словами, 6 -8% подачи насоса не поступает потребителю, а циркулирует в проточной части в виде перетечек. 3

Виды перетечек в ЦБН 1. 2. 3. 4. 5. 6. В центробежном насосе можно выделить следующие виды перетечек: Перетечки в переднем щелевом уплотнении рабочего колеса – присутствуют всегда (за исключением открытых и полуоткрытых рабочих колес, где эти потери нельзя выделить) Перетечки в заднем щелевом уплотнении рабочего колеса, разгруженного от осевых сил с помощью второго щелевого уплотнения, разгрузочной камеры и разгрузочных отверстий. Перетечки по валу (межступенные перетечки) в многоступенчатых насосах Перетечки в разгрузочном устройстве в многоступенчатых насосах (гидропята, барабан) Перетечки во вспомогательных трактах (как правило, в герметичных насосах) – идут на питание жидкостью подшипников скольжения, охлаждение магнитной муфты, электродвигателя и т. д. Прочие перетечки (в зазорах между деталями корпуса, между лопастями колеса и языком отвода и прочие). 4

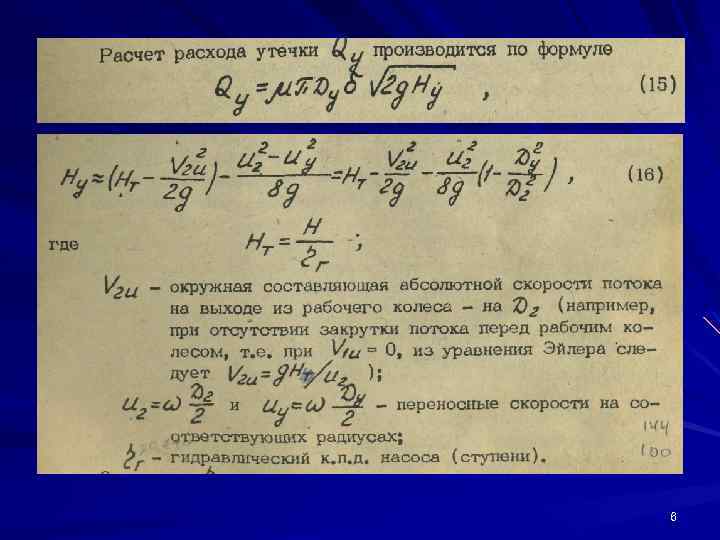

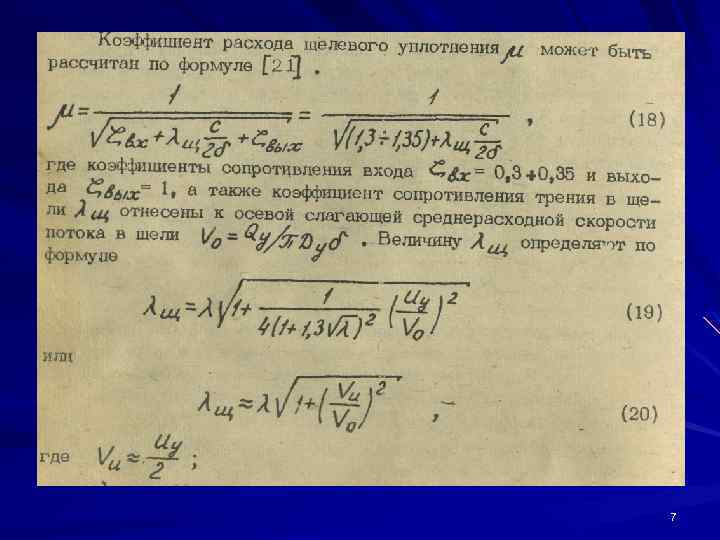

Расчет перетечек в щелевом уплотнении РК 5

6

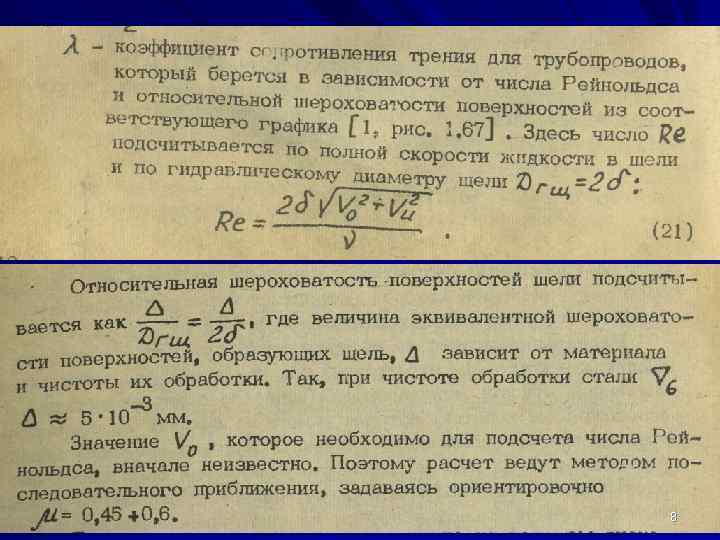

7

8

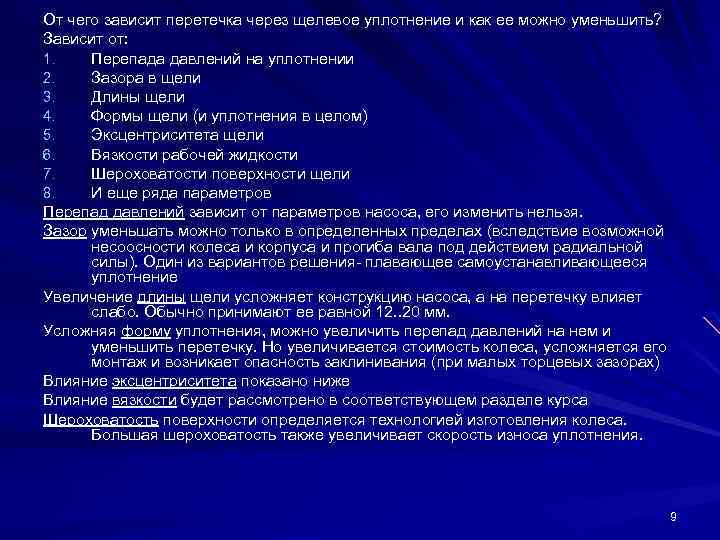

От чего зависит перетечка через щелевое уплотнение и как ее можно уменьшить? Зависит от: 1. Перепада давлений на уплотнении 2. Зазора в щели 3. Длины щели 4. Формы щели (и уплотнения в целом) 5. Эксцентриситета щели 6. Вязкости рабочей жидкости 7. Шероховатости поверхности щели 8. И еще ряда параметров Перепад давлений зависит от параметров насоса, его изменить нельзя. Зазор уменьшать можно только в определенных пределах (вследствие возможной несоосности колеса и корпуса и прогиба вала под действием радиальной силы). Один из вариантов решения- плавающее самоустанавливающееся уплотнение Увеличение длины щели усложняет конструкцию насоса, а на перетечку влияет слабо. Обычно принимают ее равной 12. . 20 мм. Усложняя форму уплотнения, можно увеличить перепад давлений на нем и уменьшить перетечку. Но увеличивается стоимость колеса, усложняется его монтаж и возникает опасность заклинивания (при малых торцевых зазорах) Влияние эксцентриситета показано ниже Влияние вязкости будет рассмотрено в соответствующем разделе курса Шероховатость поверхности определяется технологией изготовления колеса. Большая шероховатость также увеличивает скорость износа уплотнения. 9

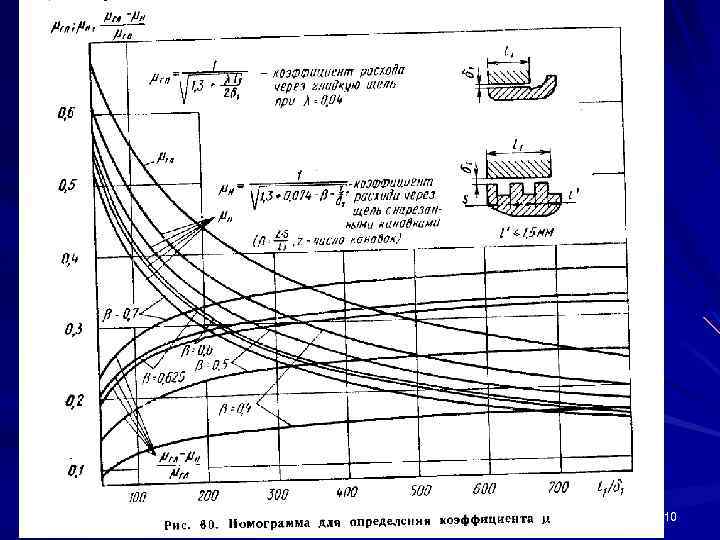

10

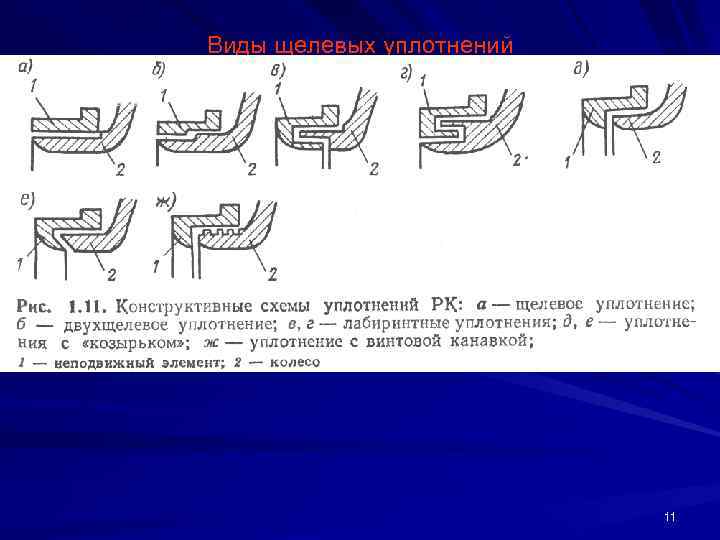

Виды щелевых уплотнений 11

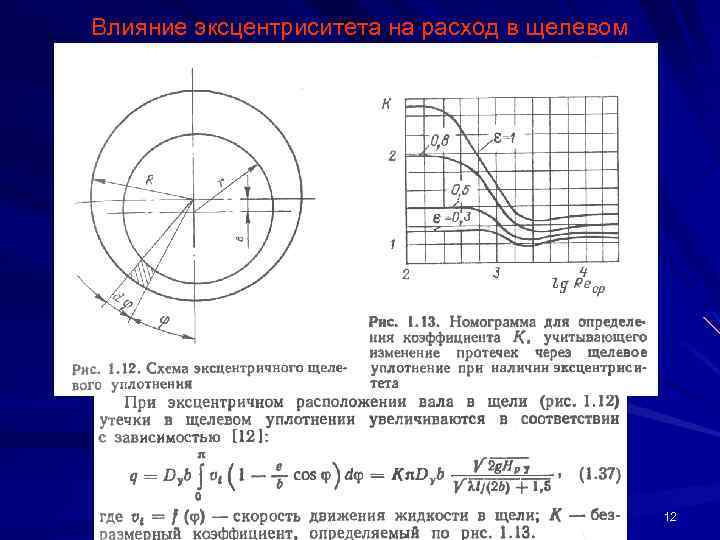

Влияние эксцентриситета на расход в щелевом уплотнении 12

Влияние движения жидкости от периферии к центру на угловую скорость жидкости 13

Перетечки в проточной части герметичных насосов определяются конфигурацией вспомогательных трактов. Для их расчета нужно определить давление в каждой точке тракта. 14

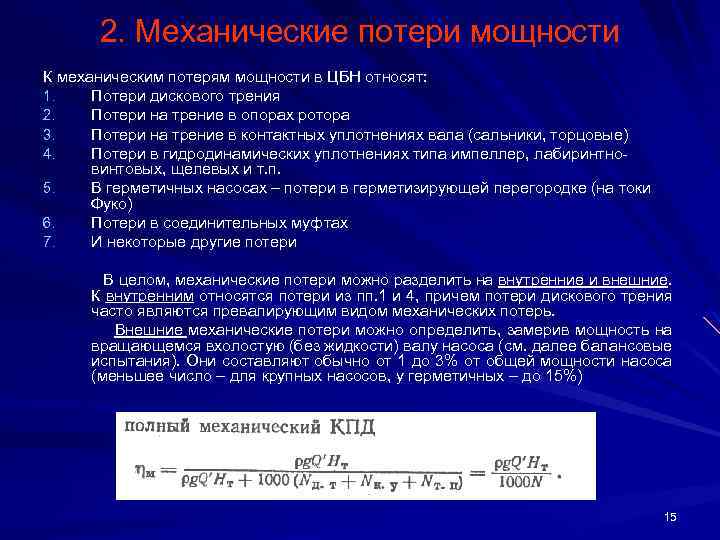

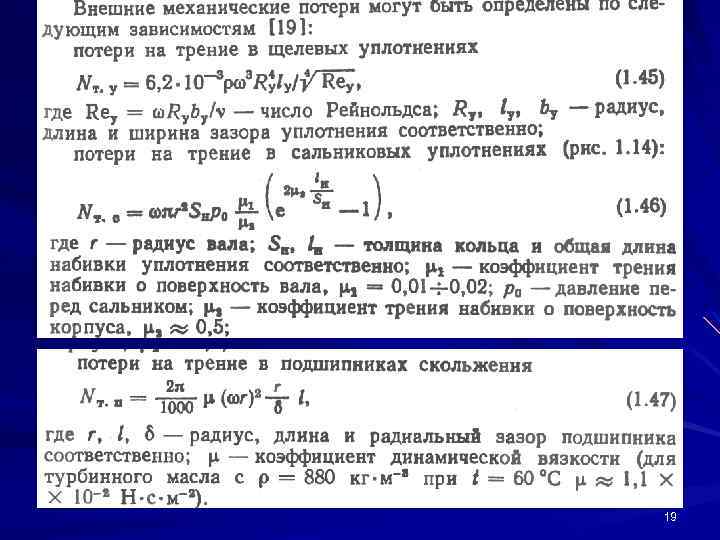

2. Механические потери мощности К механическим потерям мощности в ЦБН относят: 1. Потери дискового трения 2. Потери на трение в опорах ротора 3. Потери на трение в контактных уплотнениях вала (сальники, торцовые) 4. Потери в гидродинамических уплотнениях типа импеллер, лабиринтновинтовых, щелевых и т. п. 5. В герметичных насосах – потери в герметизирующей перегородке (на токи Фуко) 6. Потери в соединительных муфтах 7. И некоторые другие потери В целом, механические потери можно разделить на внутренние и внешние. К внутренним относятся потери из пп. 1 и 4, причем потери дискового трения часто являются превалирующим видом механических потерь. Внешние механические потери можно определить, замерив мощность на вращающемся вхолостую (без жидкости) валу насоса (см. далее балансовые испытания). Они составляют обычно от 1 до 3% от общей мощности насоса (меньшее число – для крупных насосов, у герметичных – до 15%) 15

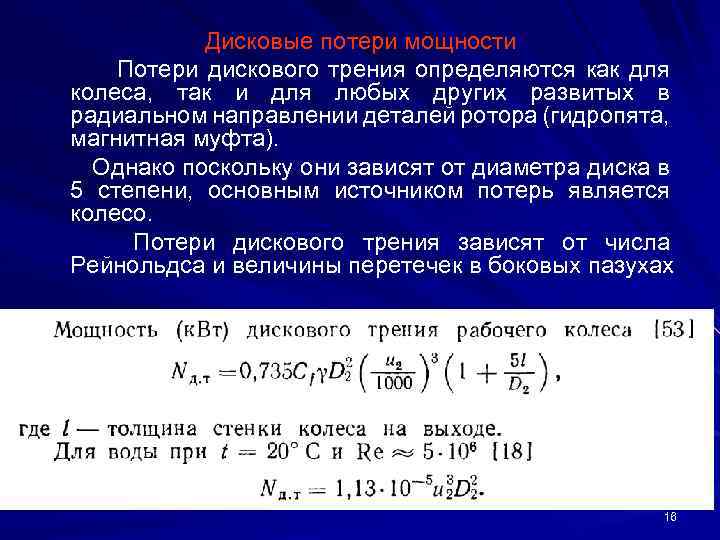

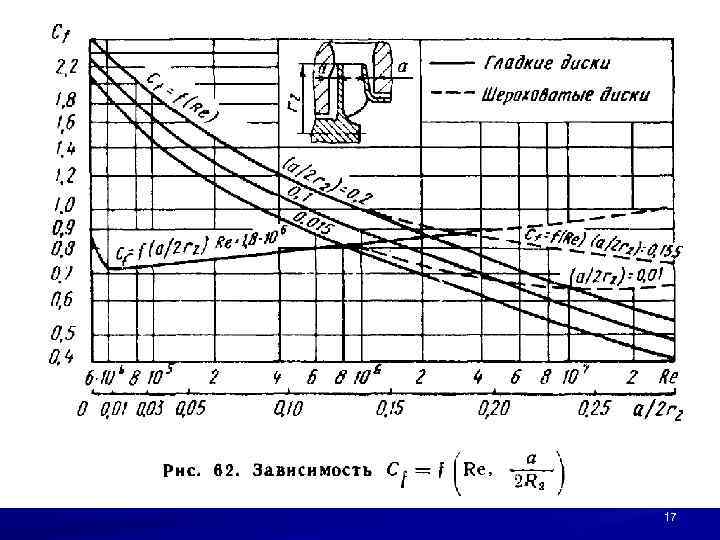

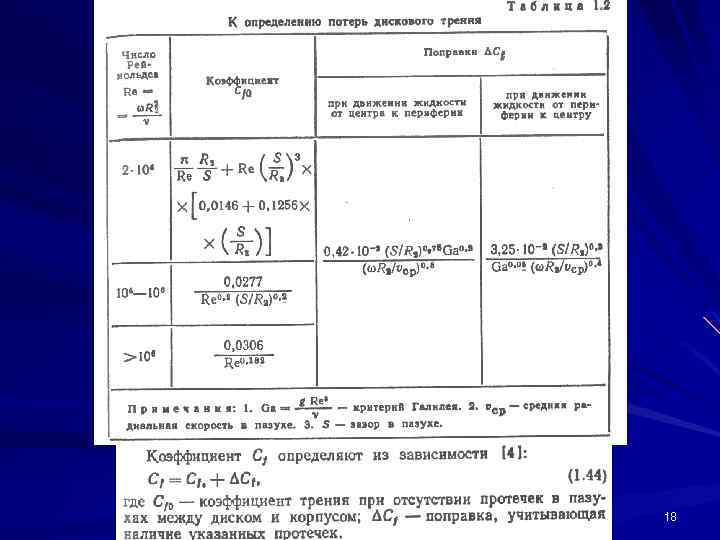

Дисковые потери мощности Потери дискового трения определяются как для колеса, так и для любых других развитых в радиальном направлении деталей ротора (гидропята, магнитная муфта). Однако поскольку они зависят от диаметра диска в 5 степени, основным источником потерь является колесо. Потери дискового трения зависят от числа Рейнольдса и величины перетечек в боковых пазухах 16

17

18

19

3. Гидравлические потери мощности теоретически рассчитать наиболее сложно, поскольку для этого нужно рассчитать распределение скоростей и давлений в проточной части насоса методами вычислительной гидродинамики. Особенно сложно определить эти потери в режимах работы насоса, отличных от оптимального, когда в проточной части насоса появляются дополнительные вихревые структуры. Как правило, эти потери определяют экспериментально путем балансовых испытаний или подсчитывают по эмпирическим формулам (выведенным на основе обработки результатов экспериментов). 20

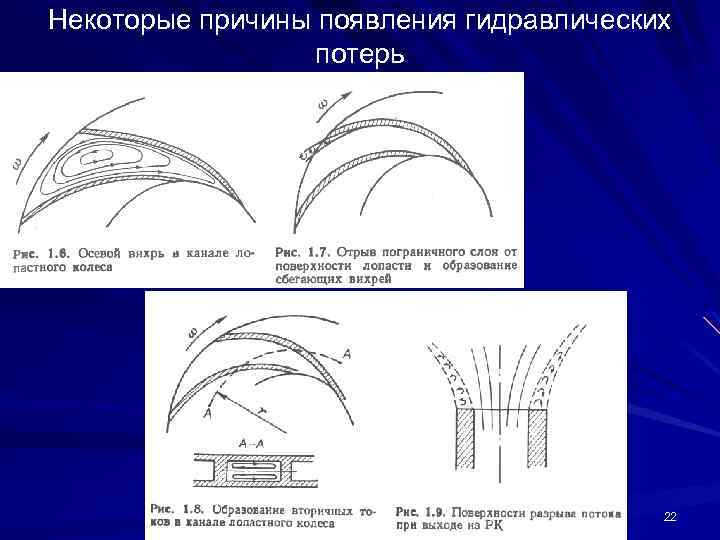

С точки зрения гидравлики можно выделить следующие виды гидравлических потерь в проточной части насоса: 1. Потери на трение о стенки корпуса и канала рабочего колеса 2. Потери в диффузорах (канал колеса, выходной диффузор) 3. Потери на поворот потока 4. Потери на сжатие и расширение потока 5. Потери вследствие инерционного отрыва пограничного слоя и вихреобразования 6. Потери при циркуляционном обтекании лопастей 7. Потери энергии в макровихревых структурах при отклонении режима работы от оптимального 8. И многие другие 21

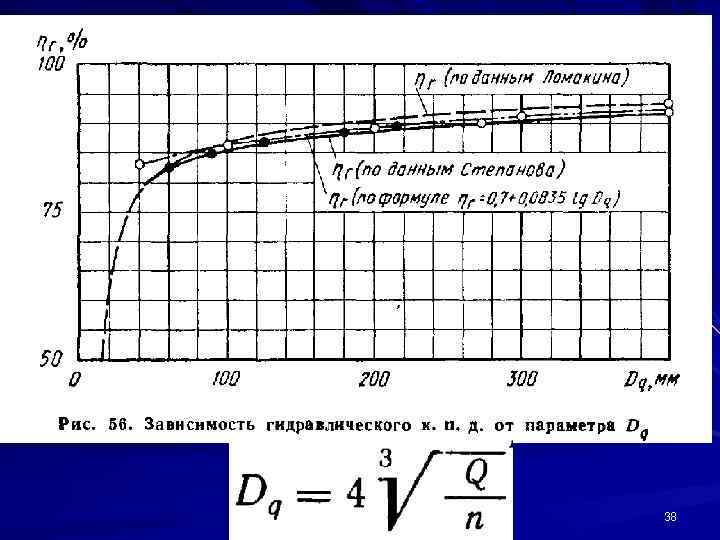

Некоторые причины появления гидравлических потерь 22

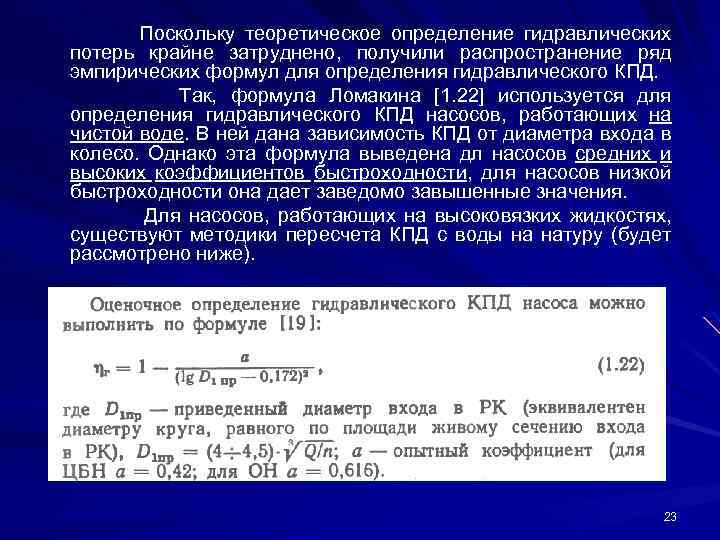

Поскольку теоретическое определение гидравлических потерь крайне затруднено, получили распространение ряд эмпирических формул для определения гидравлического КПД. Так, формула Ломакина [1. 22] используется для определения гидравлического КПД насосов, работающих на чистой воде. В ней дана зависимость КПД от диаметра входа в колесо. Однако эта формула выведена дл насосов средних и высоких коэффициентов быстроходности, для насосов низкой быстроходности она дает заведомо завышенные значения. Для насосов, работающих на высоковязких жидкостях, существуют методики пересчета КПД с воды на натуру (будет рассмотрено ниже). 23

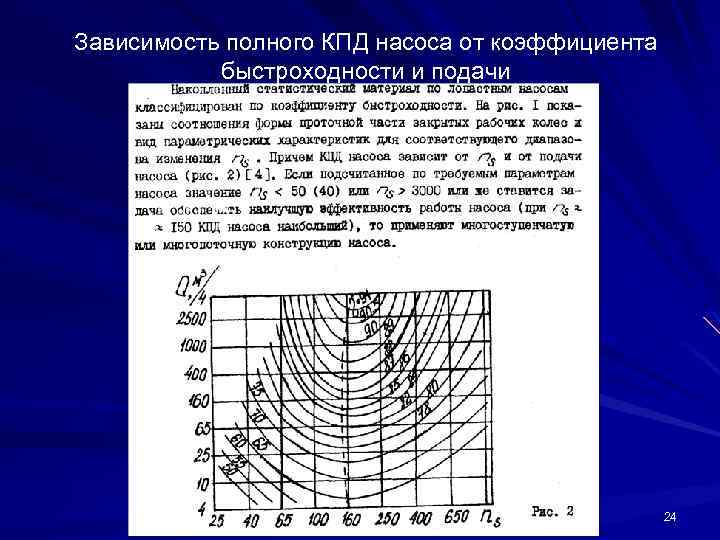

Зависимость полного КПД насоса от коэффициента быстроходности и подачи 24

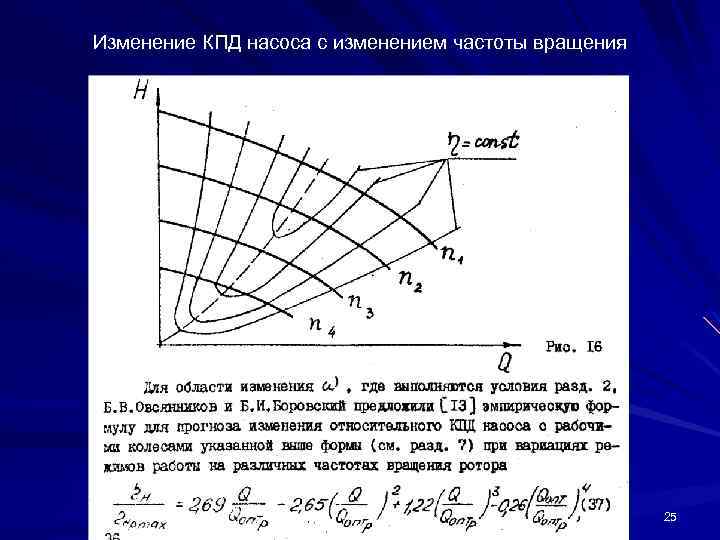

Изменение КПД насоса с изменением частоты вращения 25

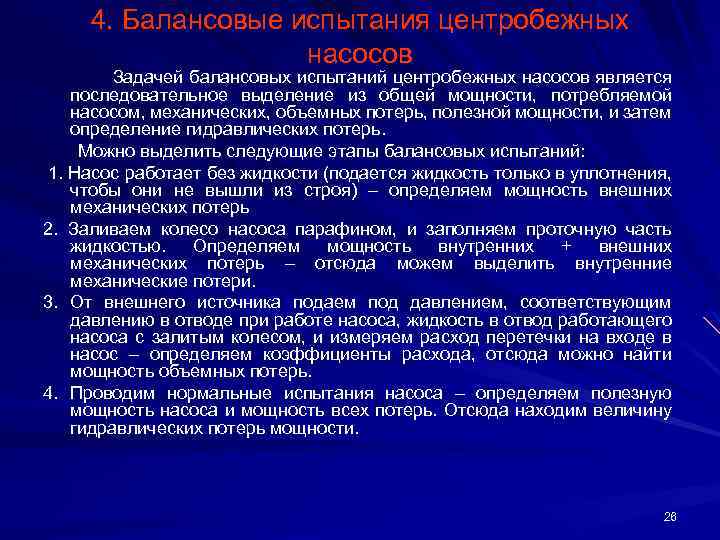

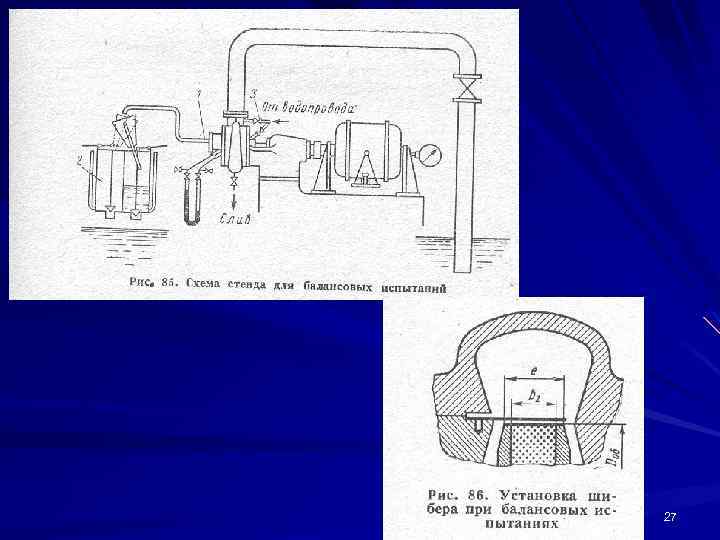

4. Балансовые испытания центробежных насосов Задачей балансовых испытаний центробежных насосов является последовательное выделение из общей мощности, потребляемой насосом, механических, объемных потерь, полезной мощности, и затем определение гидравлических потерь. Можно выделить следующие этапы балансовых испытаний: 1. Насос работает без жидкости (подается жидкость только в уплотнения, чтобы они не вышли из строя) – определяем мощность внешних механических потерь 2. Заливаем колесо насоса парафином, и заполняем проточную часть жидкостью. Определяем мощность внутренних + внешних механических потерь – отсюда можем выделить внутренние механические потери. 3. От внешнего источника подаем под давлением, соответствующим давлению в отводе при работе насоса, жидкость в отвод работающего насоса с залитым колесом, и измеряем расход перетечки на входе в насос – определяем коэффициенты расхода, отсюда можно найти мощность объемных потерь. 4. Проводим нормальные испытания насоса – определяем полезную мощность насоса и мощность всех потерь. Отсюда находим величину гидравлических потерь мощности. 26

27

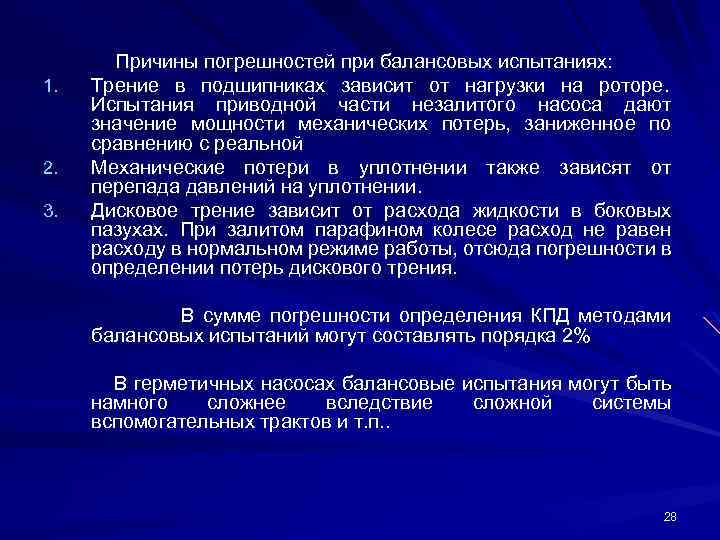

1. 2. 3. Причины погрешностей при балансовых испытаниях: Трение в подшипниках зависит от нагрузки на роторе. Испытания приводной части незалитого насоса дают значение мощности механических потерь, заниженное по сравнению с реальной Механические потери в уплотнении также зависят от перепада давлений на уплотнении. Дисковое трение зависит от расхода жидкости в боковых пазухах. При залитом парафином колесе расход не равен расходу в нормальном режиме работы, отсюда погрешности в определении потерь дискового трения. В сумме погрешности определения КПД методами балансовых испытаний могут составлять порядка 2% В герметичных насосах балансовые испытания могут быть намного сложнее вследствие сложной системы вспомогательных трактов и т. п. . 28

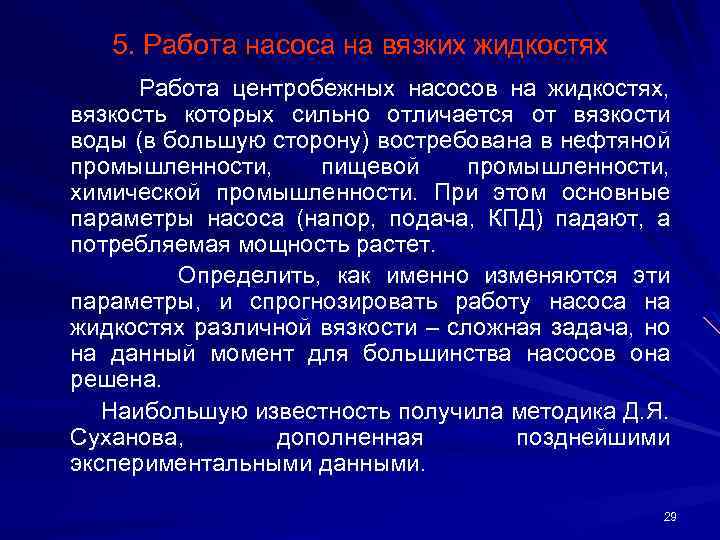

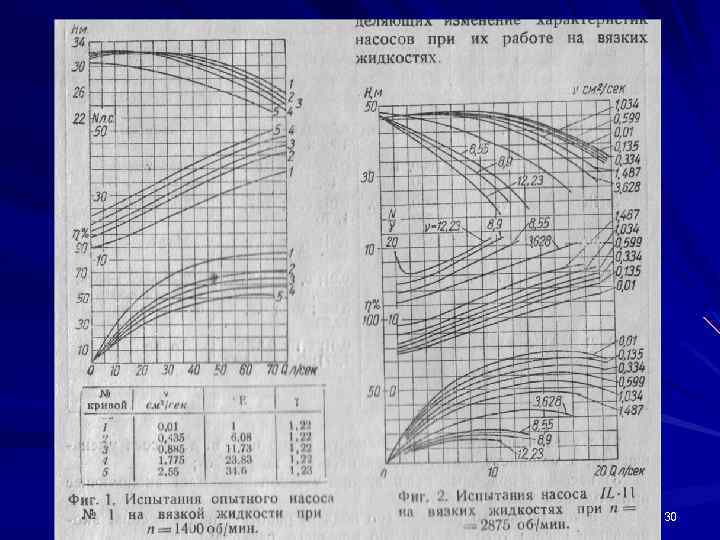

5. Работа насоса на вязких жидкостях Работа центробежных насосов на жидкостях, вязкость которых сильно отличается от вязкости воды (в большую сторону) востребована в нефтяной промышленности, пищевой промышленности, химической промышленности. При этом основные параметры насоса (напор, подача, КПД) падают, а потребляемая мощность растет. Определить, как именно изменяются эти параметры, и спрогнозировать работу насоса на жидкостях различной вязкости – сложная задача, но на данный момент для большинства насосов она решена. Наибольшую известность получила методика Д. Я. Суханова, дополненная позднейшими экспериментальными данными. 29

30

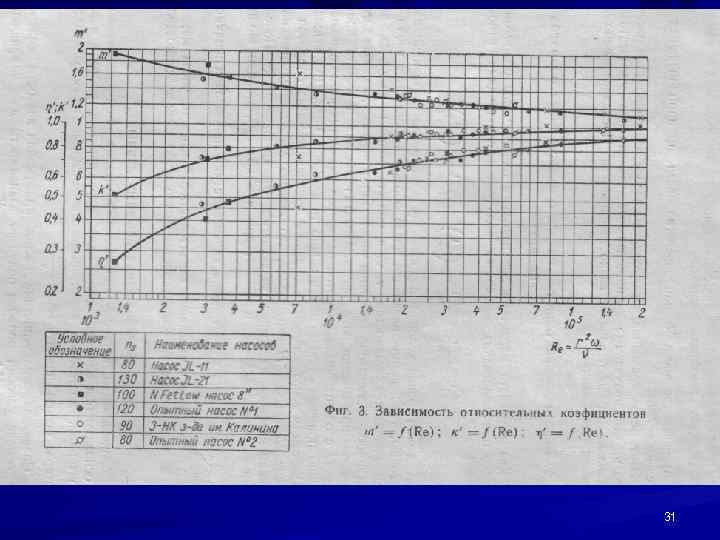

31

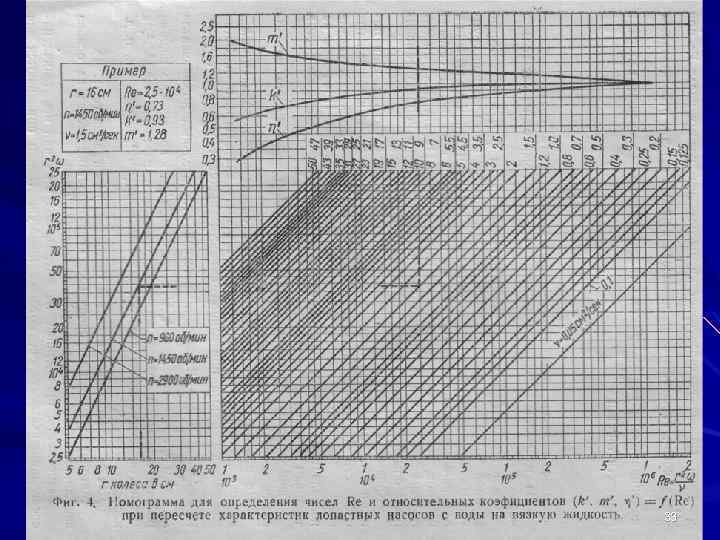

32

33

34

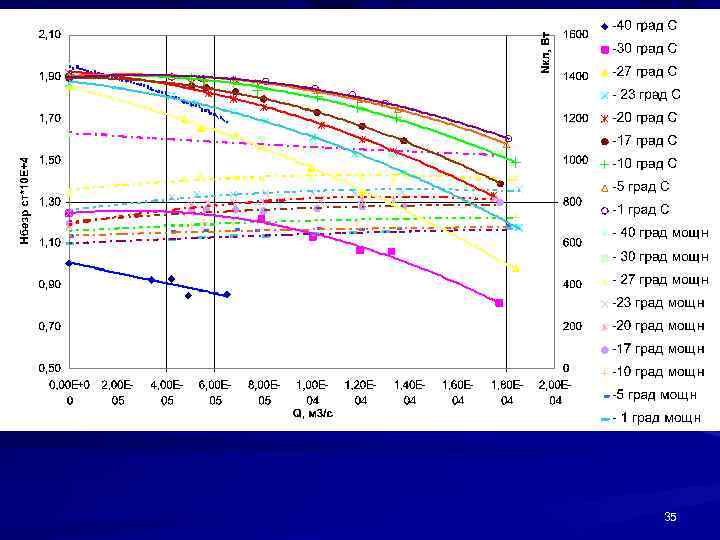

35

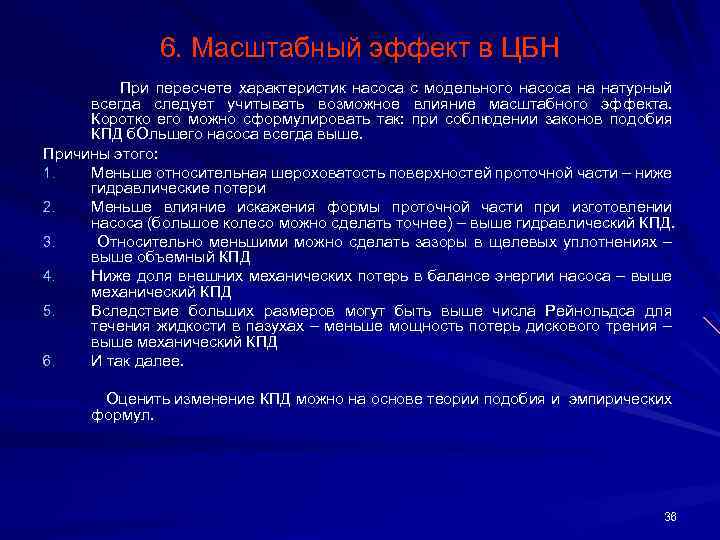

6. Масштабный эффект в ЦБН При пересчете характеристик насоса с модельного насоса на натурный всегда следует учитывать возможное влияние масштабного эффекта. Коротко его можно сформулировать так: при соблюдении законов подобия КПД б. Ольшего насоса всегда выше. Причины этого: 1. Меньше относительная шероховатость поверхностей проточной части – ниже гидравлические потери 2. Меньше влияние искажения формы проточной части при изготовлении насоса (большое колесо можно сделать точнее) – выше гидравлический КПД. 3. Относительно меньшими можно сделать зазоры в щелевых уплотнениях – выше объемный КПД 4. Ниже доля внешних механических потерь в балансе энергии насоса – выше механический КПД 5. Вследствие больших размеров могут быть выше числа Рейнольдса для течения жидкости в пазухах – меньше мощность потерь дискового трения – выше механический КПД 6. И так далее. Оценить изменение КПД можно на основе теории подобия и эмпирических формул. 36

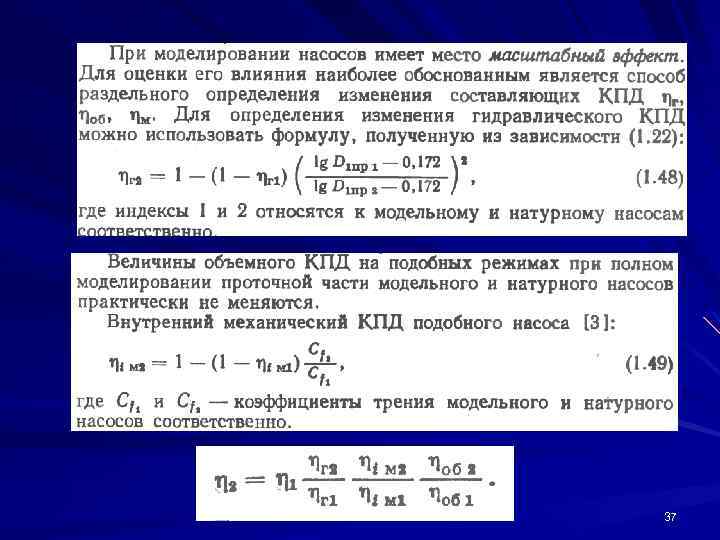

37

38

1. 2. 3. 4. 5. 6. Расчет полного КПД насоса – обязательная часть любого проектного расчета ЦБН. Основные этапы этого расчета (упрощенного): После проектирования колеса можно рассчитать методом итераций объемные потери в щелевых уплотнениях Рассчитываем мощность потерь дискового трения Задаемся (если насос не герметичный) мощностью внешних механических потерь порядка 2% от общей мощности. Для герметичного насоса определяем мощность потерь в перегородке. Оцениваем гидравлический КПД по формуле Ломакина (для насосов средних и высоких ns, до 60. . 70) или примерно задаемся им по номограмме. Рассчитываем общий КПД насоса как произведение всех трех КПД. Можно сравнить его с достижимыми КПД аналогичных насосов, приведенными в литературе. 39

Потери в центробежных насосах лекция.ppt