Порошковые стали Выполнили: Санников А. Максимов Д.

Порошковые стали Выполнили: Санников А. Максимов Д.

Основные направления улучшения эксплуатационных характеристик деталей из порошковых сталей – повышение плотности изделий , упрочнение за счет легирования

Основные направления улучшения эксплуатационных характеристик деталей из порошковых сталей – повышение плотности изделий , упрочнение за счет легирования

Следует отметить , что каждый из методов имеет свои недостатки в промышленных условиях недостижимы высокие давления прессования, использование легирующих добавок часто приводит к снижению точности конечных изделий и условию стоимости продукции , термообработка широкого применения из-за несовпадения оптимальных режимов традиционных и порошковых сталей и невысокой её эффективности при

Следует отметить , что каждый из методов имеет свои недостатки в промышленных условиях недостижимы высокие давления прессования, использование легирующих добавок часто приводит к снижению точности конечных изделий и условию стоимости продукции , термообработка широкого применения из-за несовпадения оптимальных режимов традиционных и порошковых сталей и невысокой её эффективности при

В принятых методах улучшения плотности на практике используют химический и механический метод. Наиболее просто повысить прессованием , но в промышленности оно ограничено и не превышает 900 м. Па, при этом плотность составляет порядка 7. 1 г/см^3.

В принятых методах улучшения плотности на практике используют химический и механический метод. Наиболее просто повысить прессованием , но в промышленности оно ограничено и не превышает 900 м. Па, при этом плотность составляет порядка 7. 1 г/см^3.

Конкурирующие направление повышения механических свойств конструкционных порошковых сталей – горячая штамповка пористых заготовок с последующий их термической обработкой.

Конкурирующие направление повышения механических свойств конструкционных порошковых сталей – горячая штамповка пористых заготовок с последующий их термической обработкой.

Методом горячей штамповки пористых заготовок получают заготовки из распыленных порошков быстрорежущих сталей Р 18 и РР 6 М 5 К 5. США – лидер по внедрению штамповки в технологии

Методом горячей штамповки пористых заготовок получают заготовки из распыленных порошков быстрорежущих сталей Р 18 и РР 6 М 5 К 5. США – лидер по внедрению штамповки в технологии

Внедрение горячей штамповки сдерживается тем что применение этого процесса во много лишает порошковую металлургию её преимущества: низкой себестоимости продукции и высокого коэффициента

Внедрение горячей штамповки сдерживается тем что применение этого процесса во много лишает порошковую металлургию её преимущества: низкой себестоимости продукции и высокого коэффициента

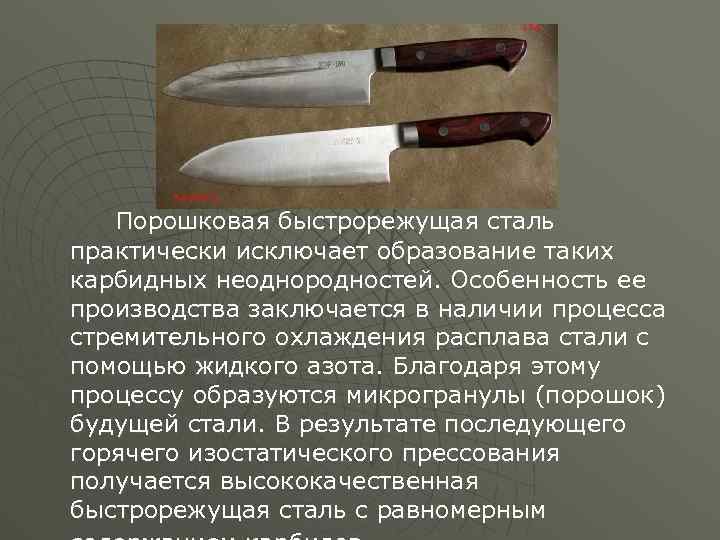

Основное преимущество порошковой быстрорежущей стали – в более высокой износостойкости и прочности по сравнению с обычным быстрорезом (Р 18, Р 6 М 5 К 5). В то же время она лучше обрабатывается шлифованием что снижает затраты на изготовление и заточку режущего инструмента. Это обеспечивается благодаря более равномерному распределению карбидов и большей их плотности (процентном

Основное преимущество порошковой быстрорежущей стали – в более высокой износостойкости и прочности по сравнению с обычным быстрорезом (Р 18, Р 6 М 5 К 5). В то же время она лучше обрабатывается шлифованием что снижает затраты на изготовление и заточку режущего инструмента. Это обеспечивается благодаря более равномерному распределению карбидов и большей их плотности (процентном

В процессе кристаллизации расплава обычной быстрорежущей стали образуются карбидные неоднородности, которые затем становятся очагами снижения прочности - возникновения микротрещин и выкрашивания материала. Это особенно выражено при эксплуатации с повышенными нагрузками (резание с большим

В процессе кристаллизации расплава обычной быстрорежущей стали образуются карбидные неоднородности, которые затем становятся очагами снижения прочности - возникновения микротрещин и выкрашивания материала. Это особенно выражено при эксплуатации с повышенными нагрузками (резание с большим

Порошковая быстрорежущая сталь практически исключает образование таких карбидных неоднородностей. Особенность ее производства заключается в наличии процесса стремительного охлаждения расплава стали с помощью жидкого азота. Благодаря этому процессу образуются микрогранулы (порошок) будущей стали. В результате последующего горячего изостатического прессования получается высококачественная быстрорежущая сталь с равномерным

Порошковая быстрорежущая сталь практически исключает образование таких карбидных неоднородностей. Особенность ее производства заключается в наличии процесса стремительного охлаждения расплава стали с помощью жидкого азота. Благодаря этому процессу образуются микрогранулы (порошок) будущей стали. В результате последующего горячего изостатического прессования получается высококачественная быстрорежущая сталь с равномерным

Такая технология позволяет вводить в три раза больше карбидов высокой прочности, такие как карбиды Ванадия, что существенно повышает прочность и износостойкость стали по

Такая технология позволяет вводить в три раза больше карбидов высокой прочности, такие как карбиды Ванадия, что существенно повышает прочность и износостойкость стали по

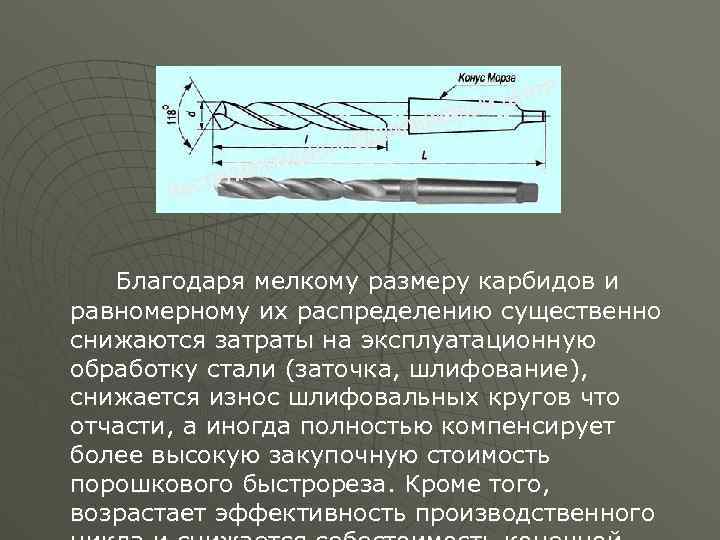

Благодаря мелкому размеру карбидов и равномерному их распределению существенно снижаются затраты на эксплуатационную обработку стали (заточка, шлифование), снижается износ шлифовальных кругов что отчасти, а иногда полностью компенсирует более высокую закупочную стоимость порошкового быстрореза. Кроме того, возрастает эффективность производственного

Благодаря мелкому размеру карбидов и равномерному их распределению существенно снижаются затраты на эксплуатационную обработку стали (заточка, шлифование), снижается износ шлифовальных кругов что отчасти, а иногда полностью компенсирует более высокую закупочную стоимость порошкового быстрореза. Кроме того, возрастает эффективность производственного