Поглощение Сам.ppt

- Количество слайдов: 133

ПОГЛОЩЕНИЕ РАСТВОРА Г. Самарский

ПОГЛОЩЕНИЕ РАСТВОРА Г. Самарский

Что такое поглощения? • Полные или частичные потери бурового раствора в пласт в результате гидростатического давления, создаваемого буровым раствором. – Поток выходящего раствора меньше подачи насосов – Уменьшение объема раствора – Падение статического уровня раствора в скважине

Что такое поглощения? • Полные или частичные потери бурового раствора в пласт в результате гидростатического давления, создаваемого буровым раствором. – Поток выходящего раствора меньше подачи насосов – Уменьшение объема раствора – Падение статического уровня раствора в скважине

Каковы признаки поглощения? – Поток выходящего раствора меньше подачи насосов – Уменьшение объема раствора – Падение статического уровня раствора в скважине

Каковы признаки поглощения? – Поток выходящего раствора меньше подачи насосов – Уменьшение объема раствора – Падение статического уровня раствора в скважине

ЧТО ТАКОЕ ПОГЛОЩЕНИЕ РАСТВОРА ДЛЯ ИНЖЕНЕРА ПО РАСТВОРАМ? – ЭТО ВНЕПЛАНОВОЕ ВРЕМЯ, ПРОВОДИМОЕ ИНЖЕНЕРОМ НА ЕМКОСТЯХ

ЧТО ТАКОЕ ПОГЛОЩЕНИЕ РАСТВОРА ДЛЯ ИНЖЕНЕРА ПО РАСТВОРАМ? – ЭТО ВНЕПЛАНОВОЕ ВРЕМЯ, ПРОВОДИМОЕ ИНЖЕНЕРОМ НА ЕМКОСТЯХ

ПОГЛОЩЕНИЕ РАСТВОРА • Поглощение раствора может быть частичным и полным • Соответственно ликвидация поглощения осуществляется различными методами. • Условие начала поглощения – это когда полное давление бурового раствора (статика плюс гидродинамика) превышает полное давление пласта

ПОГЛОЩЕНИЕ РАСТВОРА • Поглощение раствора может быть частичным и полным • Соответственно ликвидация поглощения осуществляется различными методами. • Условие начала поглощения – это когда полное давление бурового раствора (статика плюс гидродинамика) превышает полное давление пласта

– Основная проблема – невозможность продолжить бурение или продолжение бурения с повышенными затратами на приготовление раствора

– Основная проблема – невозможность продолжить бурение или продолжение бурения с повышенными затратами на приготовление раствора

ОСЛОЖНЕНИЯ И ТРУДНОСТИ, ВОЗНИКАЮЩИЕ ПРИ ПОГЛОЩЕНИИ – Прихват труб – Проявления , выбросы – Нарушение стабильности ствола скважины – Нарушение коллекторских свойств продуктивной зоны пласта – Потеря информации о разбуриваемом пласте

ОСЛОЖНЕНИЯ И ТРУДНОСТИ, ВОЗНИКАЮЩИЕ ПРИ ПОГЛОЩЕНИИ – Прихват труб – Проявления , выбросы – Нарушение стабильности ствола скважины – Нарушение коллекторских свойств продуктивной зоны пласта – Потеря информации о разбуриваемом пласте

ПОТЕРЯ ЦИРКУЛЯЦИИ РАСТВОРА – Последствия • Увеличение стоимости раствора • Увеличение срока строительства • Увеличение общей стоимости бурения

ПОТЕРЯ ЦИРКУЛЯЦИИ РАСТВОРА – Последствия • Увеличение стоимости раствора • Увеличение срока строительства • Увеличение общей стоимости бурения

• ПОГЛОЩЕНИЕ МОЖЕТ ПРОИЗОЙТИ В РЕЗУЛЬТАТЕ – Ухода раствора в естественные трещины, каверны при бурении трещиноватых и рыхлых пород (природные причины). – Гидравлического разрыва пород и ухода раствора в искусственно созданные трещины.

• ПОГЛОЩЕНИЕ МОЖЕТ ПРОИЗОЙТИ В РЕЗУЛЬТАТЕ – Ухода раствора в естественные трещины, каверны при бурении трещиноватых и рыхлых пород (природные причины). – Гидравлического разрыва пород и ухода раствора в искусственно созданные трещины.

Поглощение Природные причины • Слабосцементированые породы (песок, супесь, гравий) • Высокая проницаемость • Истощенные песчаники Высокая проницаемость Низкое пластовое давление • Кавернозные трещиноватые известняки • Каверны, полости, трещины соединенные между собой

Поглощение Природные причины • Слабосцементированые породы (песок, супесь, гравий) • Высокая проницаемость • Истощенные песчаники Высокая проницаемость Низкое пластовое давление • Кавернозные трещиноватые известняки • Каверны, полости, трещины соединенные между собой

Искусственные причины поглощения • ГИДРАВЛИЧЕСКИЙ РАЗРЫВ – Создаваемое давление на пласт превышает прочность породы. Образуются искусственные трещины Отрицательные факторы — Сложно остановить – Снижение давления может уже не помочь остановить потерю раствора Необходимо как можно быстрее остановить потерю циркуляции, чтобы не усугубить осложнение

Искусственные причины поглощения • ГИДРАВЛИЧЕСКИЙ РАЗРЫВ – Создаваемое давление на пласт превышает прочность породы. Образуются искусственные трещины Отрицательные факторы — Сложно остановить – Снижение давления может уже не помочь остановить потерю раствора Необходимо как можно быстрее остановить потерю циркуляции, чтобы не усугубить осложнение

Гидроразрыв по технологическим причинам • ИЗБЫТОЧНОЕ ГИДРОДИНАМИЧЕСКОЕ ДАВЛЕНИЕ – Неправильно выбранная реология раствора – Избыточная скорость восходящего раствора повышает значение эквивалентной циркуляционной плотности – Неправильно выбранный режим бурения – Избыточная скорость проходки для данного расхода жидкости – Увеличение объема шлама в затрубье повышает эквивалентную циркуляционную плотность раствора

Гидроразрыв по технологическим причинам • ИЗБЫТОЧНОЕ ГИДРОДИНАМИЧЕСКОЕ ДАВЛЕНИЕ – Неправильно выбранная реология раствора – Избыточная скорость восходящего раствора повышает значение эквивалентной циркуляционной плотности – Неправильно выбранный режим бурения – Избыточная скорость проходки для данного расхода жидкости – Увеличение объема шлама в затрубье повышает эквивалентную циркуляционную плотность раствора

Гидроразрыв по технологическим причинам § Быстрый запуск насосов при возобновлении циркуляции насоса при высокой тиксотропии раствора § Слишком быстрый подъем и спуск колоны труб • Свабирование и поршневание

Гидроразрыв по технологическим причинам § Быстрый запуск насосов при возобновлении циркуляции насоса при высокой тиксотропии раствора § Слишком быстрый подъем и спуск колоны труб • Свабирование и поршневание

Гидроразрыв • ИЗБЫТОЧНОЕ ГИДРОДИНАМИЧЕСКОЕ ДАВЛЕНИЕ • Сoстояние ствола • Дюнообразование • Осыпание глин или накопление шлама в кавернах Создает высокую эквивалентную циркуляционную плотность • Свойства раствора • • • Образование толстой глинистой корки на стенках ствола Избыточная плотность раствора Высокие реологические показатели Высокая тиксотропия Низкая седиментационная стабильность (оседание барита)

Гидроразрыв • ИЗБЫТОЧНОЕ ГИДРОДИНАМИЧЕСКОЕ ДАВЛЕНИЕ • Сoстояние ствола • Дюнообразование • Осыпание глин или накопление шлама в кавернах Создает высокую эквивалентную циркуляционную плотность • Свойства раствора • • • Образование толстой глинистой корки на стенках ствола Избыточная плотность раствора Высокие реологические показатели Высокая тиксотропия Низкая седиментационная стабильность (оседание барита)

Гидроразрыв • ТЕХНИЧЕСКИЕ ПРИЧИНЫ • УСТАНОВКА ОБСАДНОЙ КОЛОННЫ В НЕПРАВИЛЬНОМ МЕСТЕ – Установка обсадной колонны над переходной зоной – Установка в зоне аномально низкого давления – Слабые породы в зоне башмака обсадной колонны

Гидроразрыв • ТЕХНИЧЕСКИЕ ПРИЧИНЫ • УСТАНОВКА ОБСАДНОЙ КОЛОННЫ В НЕПРАВИЛЬНОМ МЕСТЕ – Установка обсадной колонны над переходной зоной – Установка в зоне аномально низкого давления – Слабые породы в зоне башмака обсадной колонны

Методы определения по глубине места потери циркуляции (гидроразрыва) • Каротаж Расходомер-вертушка • Температурный каротаж • Радиоактивный каротаж

Методы определения по глубине места потери циркуляции (гидроразрыва) • Каротаж Расходомер-вертушка • Температурный каротаж • Радиоактивный каротаж

Меры по предотвращению потери циркуляции • УСТАНАВЛИВАТЬ НАДЛЕЖАЩЕМ МЕСТЕ КОЛОННУ – спуск колонны на необходимую глубину – градиент гидроразрыва в зоне башмака обсадной колонны должен быть выше плотности цементного раствора В

Меры по предотвращению потери циркуляции • УСТАНАВЛИВАТЬ НАДЛЕЖАЩЕМ МЕСТЕ КОЛОННУ – спуск колонны на необходимую глубину – градиент гидроразрыва в зоне башмака обсадной колонны должен быть выше плотности цементного раствора В

Меры по предотвращению потери циркуляции • СНИЖЕНИЕ ЗАБОЙНОГО ДАВЛЕНИЯ – Снизить эффект свабирования и поршневания во время СПО – Применение гидравлической программы промывки скважины – Ламинарный поток – Запуск насосов на медленной скорости при восстановлении циркуляции

Меры по предотвращению потери циркуляции • СНИЖЕНИЕ ЗАБОЙНОГО ДАВЛЕНИЯ – Снизить эффект свабирования и поршневания во время СПО – Применение гидравлической программы промывки скважины – Ламинарный поток – Запуск насосов на медленной скорости при восстановлении циркуляции

Меры по предотвращению потери циркуляции Технологический контроль за бурением скважины • Соответствие механической скорости проходки производительности насоса • Контроль за эквивалентной циркуляционной плотностью • Проработка зон сужений ствола – По возможности избегать проявлений скважины и тем более выбросов

Меры по предотвращению потери циркуляции Технологический контроль за бурением скважины • Соответствие механической скорости проходки производительности насоса • Контроль за эквивалентной циркуляционной плотностью • Проработка зон сужений ствола – По возможности избегать проявлений скважины и тем более выбросов

Меры по предотвращению потери циркуляции • РЕГУЛИРОВАНИЕ ПАРАМЕТРОВ РАСТВОРА – Контроль за содержанием твердой фазы – Предотвращать налипание породы на долото и КНБК (сальникообразование) – Регулирование водоотдачи (толщину фильтрационной корки) – Бурение на растворе с минимальной возможной плотностью – Ступенчатое увеличение плотности раствора

Меры по предотвращению потери циркуляции • РЕГУЛИРОВАНИЕ ПАРАМЕТРОВ РАСТВОРА – Контроль за содержанием твердой фазы – Предотвращать налипание породы на долото и КНБК (сальникообразование) – Регулирование водоотдачи (толщину фильтрационной корки) – Бурение на растворе с минимальной возможной плотностью – Ступенчатое увеличение плотности раствора

Меры по предотвращению потери циркуляции • РЕГУЛИРОВАНИЕ ПАРАМЕТРОВ РАСТВОРА – Контролировать значения ДНС и СНС • Эффективность очистки ствола, • Свабированние и поршневание – Дополнительная очистка ствола • Закачка вязких пачек раствора • Выбор подходящих материалов для борьбы с поглощением

Меры по предотвращению потери циркуляции • РЕГУЛИРОВАНИЕ ПАРАМЕТРОВ РАСТВОРА – Контролировать значения ДНС и СНС • Эффективность очистки ствола, • Свабированние и поршневание – Дополнительная очистка ствола • Закачка вязких пачек раствора • Выбор подходящих материалов для борьбы с поглощением

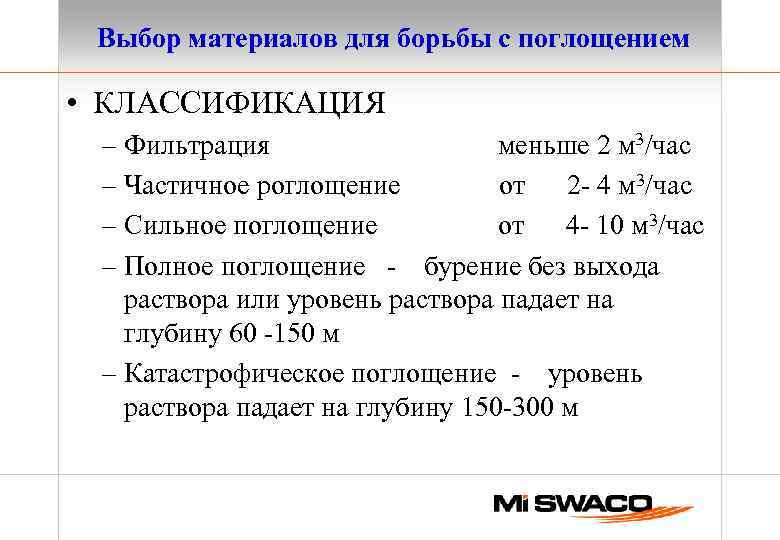

Выбор материалов для борьбы с поглощением • КЛАССИФИКАЦИЯ – Фильтрация меньше 2 м 3/час – Частичное роглощение от 2 - 4 м 3/час – Сильное поглощение от 4 - 10 м 3/час – Полное поглощение - бурение без выхода раствора или уровень раствора падает на глубину 60 -150 м – Катастрофическое поглощение - уровень раствора падает на глубину 150 -300 м

Выбор материалов для борьбы с поглощением • КЛАССИФИКАЦИЯ – Фильтрация меньше 2 м 3/час – Частичное роглощение от 2 - 4 м 3/час – Сильное поглощение от 4 - 10 м 3/час – Полное поглощение - бурение без выхода раствора или уровень раствора падает на глубину 60 -150 м – Катастрофическое поглощение - уровень раствора падает на глубину 150 -300 м

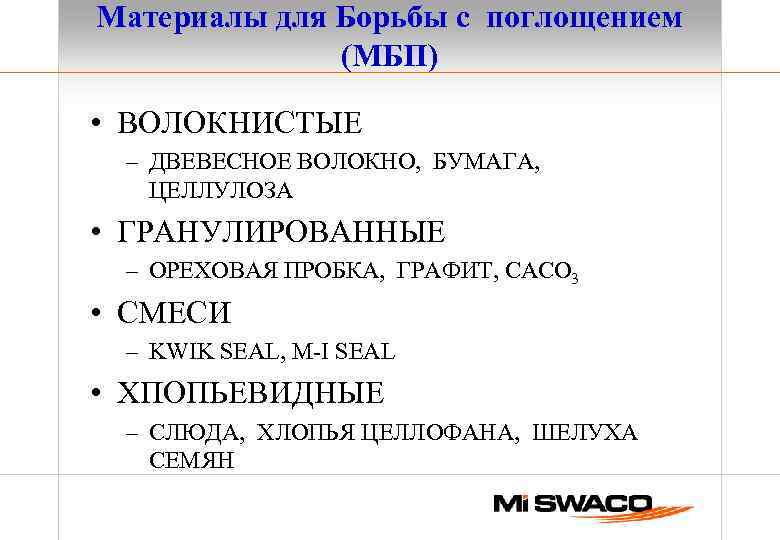

Материалы для Борьбы с поглощением (МБП) • ВОЛОКНИСТЫЕ – ДВЕВЕСНОЕ ВОЛОКНО, БУМАГА, ЦЕЛЛУЛОЗА • ГРАНУЛИРОВАННЫЕ – ОРЕХОВАЯ ПРОБКА, ГРАФИТ, CACO 3 • СМЕСИ – KWIK SEAL, M-I SEAL • ХПОПЬЕВИДНЫЕ – СЛЮДА, ХЛОПЬЯ ЦЕЛЛОФАНА, ШЕЛУХА СЕМЯН

Материалы для Борьбы с поглощением (МБП) • ВОЛОКНИСТЫЕ – ДВЕВЕСНОЕ ВОЛОКНО, БУМАГА, ЦЕЛЛУЛОЗА • ГРАНУЛИРОВАННЫЕ – ОРЕХОВАЯ ПРОБКА, ГРАФИТ, CACO 3 • СМЕСИ – KWIK SEAL, M-I SEAL • ХПОПЬЕВИДНЫЕ – СЛЮДА, ХЛОПЬЯ ЦЕЛЛОФАНА, ШЕЛУХА СЕМЯН

СМЕСИ: KWIK-SEAL C, M, F

СМЕСИ: KWIK-SEAL C, M, F

СМЕСИ

СМЕСИ

СМЕСИ: M-I-X II C, M, F

СМЕСИ: M-I-X II C, M, F

ГРАНУЛИРОВАННЫЕ: Ca. CO 3 C, M, F

ГРАНУЛИРОВАННЫЕ: Ca. CO 3 C, M, F

ГРАНУЛИРОВАННЫЕ: Ca. CO 3 C, M, F (ИККАРБ)

ГРАНУЛИРОВАННЫЕ: Ca. CO 3 C, M, F (ИККАРБ)

ИККАРБ 75

ИККАРБ 75

Наполнитель

Наполнитель

Различные виды наполнителей.

Различные виды наполнителей.

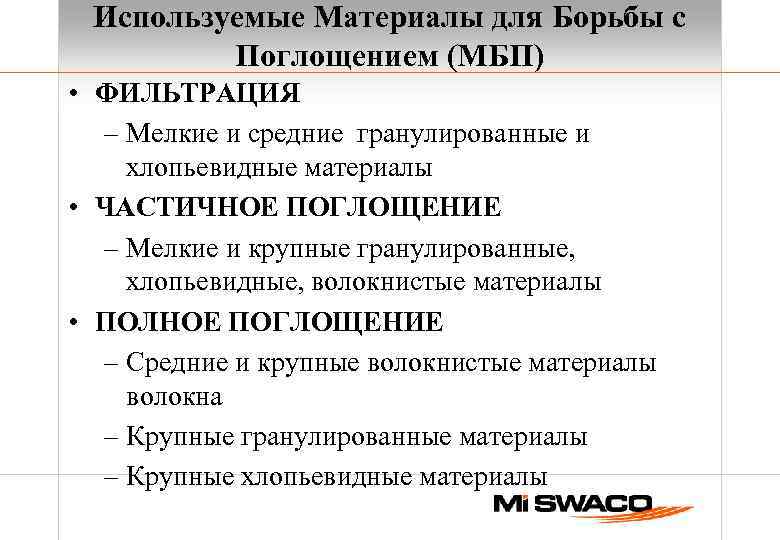

Используемые Материалы для Борьбы с Поглощением (МБП) • ФИЛЬТРАЦИЯ – Мелкие и средние гранулированные и хлопьевидные материалы • ЧАСТИЧНОЕ ПОГЛОЩЕНИЕ – Мелкие и крупные гранулированные, хлопьевидные, волокнистые материалы • ПОЛНОЕ ПОГЛОЩЕНИЕ – Средние и крупные волокнистые материалы волокна – Крупные гранулированные материалы – Крупные хлопьевидные материалы

Используемые Материалы для Борьбы с Поглощением (МБП) • ФИЛЬТРАЦИЯ – Мелкие и средние гранулированные и хлопьевидные материалы • ЧАСТИЧНОЕ ПОГЛОЩЕНИЕ – Мелкие и крупные гранулированные, хлопьевидные, волокнистые материалы • ПОЛНОЕ ПОГЛОЩЕНИЕ – Средние и крупные волокнистые материалы волокна – Крупные гранулированные материалы – Крупные хлопьевидные материалы

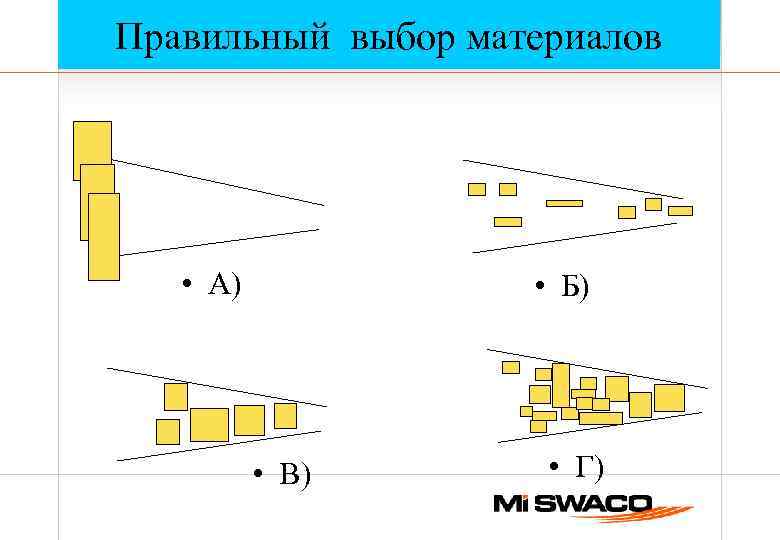

Используемые Материалы для Борьбы с Поглощением (МБП) НЕПРАВИЛЬНОЕ ИСПОЛЬЗОВАНИЕ МБП Слишком большие размеры МБП Закупорка на поверхности ствола скважины и эрозия при восстановлении циркуляции Слишком малые размеры МБП Проходят сквозь трещины , не закупоривают

Используемые Материалы для Борьбы с Поглощением (МБП) НЕПРАВИЛЬНОЕ ИСПОЛЬЗОВАНИЕ МБП Слишком большие размеры МБП Закупорка на поверхности ствола скважины и эрозия при восстановлении циркуляции Слишком малые размеры МБП Проходят сквозь трещины , не закупоривают

Правильный выбор материалов • А) • Б) • В) • Г)

Правильный выбор материалов • А) • Б) • В) • Г)

Потеря Циркуляции • АНАЛИЗ СИТУАЦИИ – Условия в момент поглощения • Бурение • Промывка • СПО – Тип поглощения • Фильтрация • Частичное • Полное

Потеря Циркуляции • АНАЛИЗ СИТУАЦИИ – Условия в момент поглощения • Бурение • Промывка • СПО – Тип поглощения • Фильтрация • Частичное • Полное

Потеря Циркуляции • АНАЛИЗ СИТУАЦИИ – Данные о поглощении • Причина возникновения поглощения • В каком месте ствола произошло • Возможные способы ликвидации – Данные о породе – Наличие каверн и пустот

Потеря Циркуляции • АНАЛИЗ СИТУАЦИИ – Данные о поглощении • Причина возникновения поглощения • В каком месте ствола произошло • Возможные способы ликвидации – Данные о породе – Наличие каверн и пустот

Потеря Циркуляции • АНАЛИЗ СИТУАЦИИ – Данные о процессе бурения – Слишком высокая плотность раствора – Движение бурильной трубы в стволе – Поршневание/свабирование – Зона поглощения

Потеря Циркуляции • АНАЛИЗ СИТУАЦИИ – Данные о процессе бурения – Слишком высокая плотность раствора – Движение бурильной трубы в стволе – Поршневание/свабирование – Зона поглощения

Потеря Циркуляции • МЕТОДЫ ВОССТАНОВЛЕНИЯ ЦИРКУЛЯЦИИ БЕЗ ДОБАВЛЕНИЯ МБП – Поднять инструмент в башмак колонны – Снизить плотность раствора – Снизить давление на выкиде насоса – Изменить реологические свойства (ДНС, К)

Потеря Циркуляции • МЕТОДЫ ВОССТАНОВЛЕНИЯ ЦИРКУЛЯЦИИ БЕЗ ДОБАВЛЕНИЯ МБП – Поднять инструмент в башмак колонны – Снизить плотность раствора – Снизить давление на выкиде насоса – Изменить реологические свойства (ДНС, К)

Потеря Циркуляции • ПОТЕРЯ ЦИРКУЛЯЦИИ МОЖЕТ БЫТЬ ВЫЗВАНА НЕДОСТАТОЧНОЙ ПЛОТНОСТЬЮ РАСТВОРА – Проявление и выброс – Гидроразрыв при глушении скважины

Потеря Циркуляции • ПОТЕРЯ ЦИРКУЛЯЦИИ МОЖЕТ БЫТЬ ВЫЗВАНА НЕДОСТАТОЧНОЙ ПЛОТНОСТЬЮ РАСТВОРА – Проявление и выброс – Гидроразрыв при глушении скважины

Потеря Циркуляции • ВОССТАНОВЛЕНИЯ ЦИРКУЛЯЦИИ ЗАТРУДНЕНО, ЕСЛИ – Местонахождения зоны поглощения неизвестно • На забое • Под башмаком предыдущей колонны • Несколько зон поглощения – Используются МБП, не подходящие для данного поглощения • Вид смеси или размер частиц материала – Отсутствие отчетности по предыдущим скважинам

Потеря Циркуляции • ВОССТАНОВЛЕНИЯ ЦИРКУЛЯЦИИ ЗАТРУДНЕНО, ЕСЛИ – Местонахождения зоны поглощения неизвестно • На забое • Под башмаком предыдущей колонны • Несколько зон поглощения – Используются МБП, не подходящие для данного поглощения • Вид смеси или размер частиц материала – Отсутствие отчетности по предыдущим скважинам

Потеря Циркуляции • ВОССТАНОВЛЕНИЯ ЦИРКУЛЯЦИИ НЕВОЗМОЖНО – Несовместимые условия бурения • Бурение без выхода раствора • Спуск обсадной колонны – Слабосцементированный пласт • Спуск обсадной колонны

Потеря Циркуляции • ВОССТАНОВЛЕНИЯ ЦИРКУЛЯЦИИ НЕВОЗМОЖНО – Несовместимые условия бурения • Бурение без выхода раствора • Спуск обсадной колонны – Слабосцементированный пласт • Спуск обсадной колонны

Частичная Потеря Циркуляции (до 10 м 3/ч) • Обработка всего объема раствора МБП – Са. СО 3, Графит, М-I X II (15 -20 кг/м 3) • Бурение с минимальным давлением на пласт • Строго следить за интенсивностью поглощения

Частичная Потеря Циркуляции (до 10 м 3/ч) • Обработка всего объема раствора МБП – Са. СО 3, Графит, М-I X II (15 -20 кг/м 3) • Бурение с минимальным давлением на пласт • Строго следить за интенсивностью поглощения

Методы ликвидации поглощения • Снижение удельного веса раствора • Использование материалов-наполнителей в малых концентрациях • Использование наполнителей в больших концентрациях или концентрированных пачках • Установка баритовых и специальных пробок • Бурение на высоковязких растворах • Бурение без выхода циркуляции • Бурение на аэрированной жидкостях • Установка цементных пробок и мостов

Методы ликвидации поглощения • Снижение удельного веса раствора • Использование материалов-наполнителей в малых концентрациях • Использование наполнителей в больших концентрациях или концентрированных пачках • Установка баритовых и специальных пробок • Бурение на высоковязких растворах • Бурение без выхода циркуляции • Бурение на аэрированной жидкостях • Установка цементных пробок и мостов

Технология применения наполнителей при различной интенсивности поглощения • При бурении непродуктивных отложений: • Поглощение меньше 2 м 3/час ввести напрямую в циркуляционную систему наполнитель Mica Fine 4 -5 мешков по 25 кг, каждый час в течении нескольких часов • Или 4 -5 мешков Liquid Casing по 25 кг мешок каждый час в течении нескольких часов

Технология применения наполнителей при различной интенсивности поглощения • При бурении непродуктивных отложений: • Поглощение меньше 2 м 3/час ввести напрямую в циркуляционную систему наполнитель Mica Fine 4 -5 мешков по 25 кг, каждый час в течении нескольких часов • Или 4 -5 мешков Liquid Casing по 25 кг мешок каждый час в течении нескольких часов

Частичная Потеря Циркуляции (до 2 м 3/ч) • Интенсивность поглощения не уменьшилась • Подъем инструмента в башмак и ожидание • Приготовление пачки на основе бурового раствора и смеси МБП объемом 20 м 3 – Смесь гранулированных чешуйчатых и волокнистых МБП мелкоразмерных MICA F; M-I X II F; Ca. CO 3 ; M-INUT PLUG F • Спустить инструмент и закачать пачку в зону поглощения

Частичная Потеря Циркуляции (до 2 м 3/ч) • Интенсивность поглощения не уменьшилась • Подъем инструмента в башмак и ожидание • Приготовление пачки на основе бурового раствора и смеси МБП объемом 20 м 3 – Смесь гранулированных чешуйчатых и волокнистых МБП мелкоразмерных MICA F; M-I X II F; Ca. CO 3 ; M-INUT PLUG F • Спустить инструмент и закачать пачку в зону поглощения

Подъем и Ожидание • Поднять колонну бурильных труб над зоной поглощения • Ожидать от 4 -8 часов • Медленный спуск на забой – Минимизировать давление на пласт – Снизить плотность. Если возможно, продолжить бурение с меньшими ходами насоса

Подъем и Ожидание • Поднять колонну бурильных труб над зоной поглощения • Ожидать от 4 -8 часов • Медленный спуск на забой – Минимизировать давление на пласт – Снизить плотность. Если возможно, продолжить бурение с меньшими ходами насоса

Технология применения наполнителей при различной интенсивности поглощения • При бурении непродуктивных отложений: • Поглощение от 2 до 4 м 3/час прямо в циркуляционную систему наполнителя Mica по 25 кг мешок с доведением общей концентрации наполнителя в системе Mica F =3 кг/м 3 и Mica M до 3 кг/м 3 • Или Liquid Casing по 25 кг мешок с доведением общей концентрации наполнителя в системе до 3 кг/м 3

Технология применения наполнителей при различной интенсивности поглощения • При бурении непродуктивных отложений: • Поглощение от 2 до 4 м 3/час прямо в циркуляционную систему наполнителя Mica по 25 кг мешок с доведением общей концентрации наполнителя в системе Mica F =3 кг/м 3 и Mica M до 3 кг/м 3 • Или Liquid Casing по 25 кг мешок с доведением общей концентрации наполнителя в системе до 3 кг/м 3

Технология применения наполнителей при различной интенсивности поглощения • При бурении непродуктивных отложений: • Поглощение больше 4 м 3/час прямо в циркуляционную систему наполнителя Mica по 25 кг мешок с доведением общей концентрации наполнителя в системе Mica F =3 кг/м 3 и Mica M до 3 кг/м 3, и Kwik Seal М до 3 кг/м 3

Технология применения наполнителей при различной интенсивности поглощения • При бурении непродуктивных отложений: • Поглощение больше 4 м 3/час прямо в циркуляционную систему наполнителя Mica по 25 кг мешок с доведением общей концентрации наполнителя в системе Mica F =3 кг/м 3 и Mica M до 3 кг/м 3, и Kwik Seal М до 3 кг/м 3

Технология применения наполнителей при различной интенсивности поглощения • При бурении непродуктивных отложений: • Поглощение больше 10 м 3/час применяют концентрированную баритовую пачку, которая готовится в зависимости от плотности раствора • Например: для раствора плотностью • 1, 20 Г/см 3, необходимо Diaseal M=121 кг/м 3, барит=171 кг/м 3, вода = 0, 90 м 3/м 3, где • Diaseal M – диатомическая земля для приготовления мягкой пробки, объем пачки =15 – 20 м 3 за один раз

Технология применения наполнителей при различной интенсивности поглощения • При бурении непродуктивных отложений: • Поглощение больше 10 м 3/час применяют концентрированную баритовую пачку, которая готовится в зависимости от плотности раствора • Например: для раствора плотностью • 1, 20 Г/см 3, необходимо Diaseal M=121 кг/м 3, барит=171 кг/м 3, вода = 0, 90 м 3/м 3, где • Diaseal M – диатомическая земля для приготовления мягкой пробки, объем пачки =15 – 20 м 3 за один раз

Частичное Поглощение • Предположение, что циркуляция не восстановлена Приготовить пачку раствора объемом 20 м 3 на основе бурового раствора и Смесь гранулированных чешуйчатых и волокнистых МБП среднего размера: MICA М M-I X II М Ca. CO 3 С NUT PLUG F NUT PLUG М

Частичное Поглощение • Предположение, что циркуляция не восстановлена Приготовить пачку раствора объемом 20 м 3 на основе бурового раствора и Смесь гранулированных чешуйчатых и волокнистых МБП среднего размера: MICA М M-I X II М Ca. CO 3 С NUT PLUG F NUT PLUG М

Пачка с МБП • Выбрать такую концентрацию МБП, чтобы не забить насадки долота • Прокачать и очистить трубы от пачки • КНБК без долота (открытый конец)

Пачка с МБП • Выбрать такую концентрацию МБП, чтобы не забить насадки долота • Прокачать и очистить трубы от пачки • КНБК без долота (открытый конец)

Пробка с МБП • С возрастанием объема поглощения правильно увеличивать не концентрацию используемых МБП, а размер составляющих их материалов

Пробка с МБП • С возрастанием объема поглощения правильно увеличивать не концентрацию используемых МБП, а размер составляющих их материалов

Частичное Поглощение (более 10 м 3/ч) • Закачка Пачек с высокой водоотдачей, усиленных пробок или цемента

Частичное Поглощение (более 10 м 3/ч) • Закачка Пачек с высокой водоотдачей, усиленных пробок или цемента

Закачка Раствора c Высокой Водоотдачей q Эффект высокой фильтрации Ø Ø Вода фильтруется из пачки раствора Образование большой прочной корки в трещинах МБП и твердые частицы образуют матрицу в трещинах q Технология установки • Закачка раствора под давлением в пласт

Закачка Раствора c Высокой Водоотдачей q Эффект высокой фильтрации Ø Ø Вода фильтруется из пачки раствора Образование большой прочной корки в трещинах МБП и твердые частицы образуют матрицу в трещинах q Технология установки • Закачка раствора под давлением в пласт

Закачка Раствора c высокой водоотдачей q. Технология установки • • • Раствор - бентонит/известь (20 м 3) МБП с различным размером частиц 30 -60 кг / м 3 КНБК без долота Произвести замещение со скоростью 0, 3 -0, 6 м 3/мин Расхаживать колонну для предотвращения прихвата • Закрыть превентор и задавить пробку • Удерживать давление в течение 30 -60 минут

Закачка Раствора c высокой водоотдачей q. Технология установки • • • Раствор - бентонит/известь (20 м 3) МБП с различным размером частиц 30 -60 кг / м 3 КНБК без долота Произвести замещение со скоростью 0, 3 -0, 6 м 3/мин Расхаживать колонну для предотвращения прихвата • Закрыть превентор и задавить пробку • Удерживать давление в течение 30 -60 минут

ПОЛНОЕ ПОГЛОЩЕНИЕ Это, такие потери раствора, которые не могут быть остановлены путем закачки пачек с МБП • в случае полного поглощения закачиваются несколько пачек и пачка с МБП является возможно первым шагом в успехе • Если пачка раствора с МБП не останавливает потерю раствора, необходимо использовать полимерные или цементные пробки

ПОЛНОЕ ПОГЛОЩЕНИЕ Это, такие потери раствора, которые не могут быть остановлены путем закачки пачек с МБП • в случае полного поглощения закачиваются несколько пачек и пачка с МБП является возможно первым шагом в успехе • Если пачка раствора с МБП не останавливает потерю раствора, необходимо использовать полимерные или цементные пробки

Полное Поглощение • Пробка приготовленная на основе бурового раствора и смеси МБП – Смесь гранулированных чешуйчатых и волокнистых МБП средне и крупно размерных с их общей концентрацией 100 кг/м 3 MICA М M-I X II С Ca. CO 3 С NUT PLUG F NUT PLUG М

Полное Поглощение • Пробка приготовленная на основе бурового раствора и смеси МБП – Смесь гранулированных чешуйчатых и волокнистых МБП средне и крупно размерных с их общей концентрацией 100 кг/м 3 MICA М M-I X II С Ca. CO 3 С NUT PLUG F NUT PLUG М

Полимерные Пробки • FORM-A-SET – Сшитый полимер – Teмпература и время реакции • Эластичный и резиноподобный • Останавливает поглощение, закупоривая трещины и пустоты – Добавка - МБП и полимер (1 мешок) в индивидуальной упаковке

Полимерные Пробки • FORM-A-SET – Сшитый полимер – Teмпература и время реакции • Эластичный и резиноподобный • Останавливает поглощение, закупоривая трещины и пустоты – Добавка - МБП и полимер (1 мешок) в индивидуальной упаковке

FORM-A-SET – FAS RET (Замедлитель) • • • Используется при температуре свыше 70 -80 o. С Время схватывания полимерной пробки возрастает Перед добавлением материала FORM-A-SET необходимо добавить в воду замедлитель Обязательно провести пилотные испытания

FORM-A-SET – FAS RET (Замедлитель) • • • Используется при температуре свыше 70 -80 o. С Время схватывания полимерной пробки возрастает Перед добавлением материала FORM-A-SET необходимо добавить в воду замедлитель Обязательно провести пилотные испытания

FORM-A-SET • FORM-A-SET ACC - УСКОРИТЕЛЬ – Используется при низких температурах – Концентрации: • 1 кг/м 3 – Добавляется после замешивания сухих продуктов Не переборщить!

FORM-A-SET • FORM-A-SET ACC - УСКОРИТЕЛЬ – Используется при низких температурах – Концентрации: • 1 кг/м 3 – Добавляется после замешивания сухих продуктов Не переборщить!

FORM-A-SET • FORM-A-SET – Может использоваться в растворах на нефтяной основе с буферами – Приготавливается тем же методом – Закачивается в пласт – Обычно схватывается при температуре 46 о. С в течение одного часа без использования замедлителя или ускорителя – Не подвержен бактериальному разложению и не деградирует с течением времени в стволе скважины

FORM-A-SET • FORM-A-SET – Может использоваться в растворах на нефтяной основе с буферами – Приготавливается тем же методом – Закачивается в пласт – Обычно схватывается при температуре 46 о. С в течение одного часа без использования замедлителя или ускорителя – Не подвержен бактериальному разложению и не деградирует с течением времени в стволе скважины

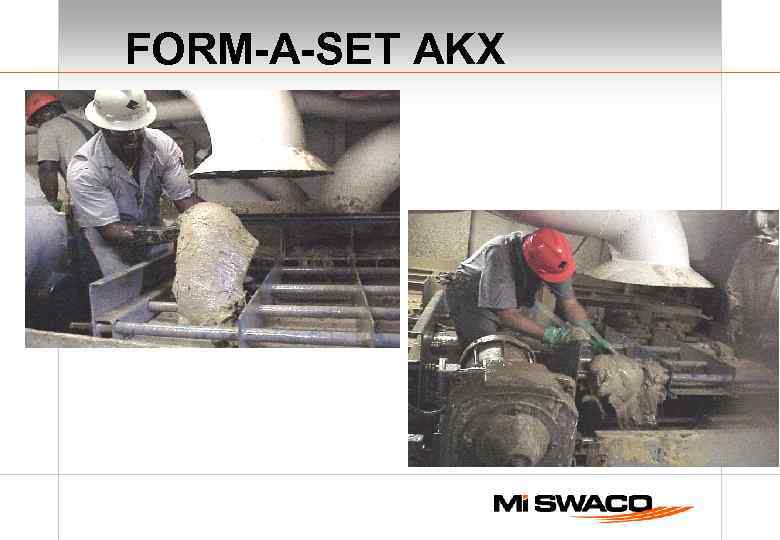

FORM-A-SET AKX

FORM-A-SET AKX

FORM-A-SET AKX

FORM-A-SET AKX

Форм-А-Сквиз (Form-A-Squeeze TM • Уникальное решение для ликвидации поглощений )

Форм-А-Сквиз (Form-A-Squeeze TM • Уникальное решение для ликвидации поглощений )

«Пробка» для ликвидации поглощений Форм-АСквиз (FORM-A-SQUEEZE) • Для ликвидации массивных поглощений в процессе бурения M-I SWACO разработала новую технологию – смесь, позволяющую приготовить жидкость с высоким содержанием твердой фазы и с высокой фильтрато отдачей, которая образует твердую «пробку» в зоне поглощений как в трещинных, так и в кавернозных пластах. • В результате поглощения ликвидируются практически мгновенно – независимо от времени и температуры.

«Пробка» для ликвидации поглощений Форм-АСквиз (FORM-A-SQUEEZE) • Для ликвидации массивных поглощений в процессе бурения M-I SWACO разработала новую технологию – смесь, позволяющую приготовить жидкость с высоким содержанием твердой фазы и с высокой фильтрато отдачей, которая образует твердую «пробку» в зоне поглощений как в трещинных, так и в кавернозных пластах. • В результате поглощения ликвидируются практически мгновенно – независимо от времени и температуры.

«Пробка» для ликвидации поглощений FORM-ASQUEEZE (Форм-А-Сквиз) Область применения: • Установка пробки для ликвидации или профилактики поглощений в открытом стволе • Установка пробки для ликвидации поглощений в обсаженном стволе или для закупорки перфорационных отверстий или зоны негерметичности • Прокачка пробкообразующей смеси перед закачкой цементного раствора • Установка пробок для повышения целостности башмака обсадной • Профилактика потерь жидкости

«Пробка» для ликвидации поглощений FORM-ASQUEEZE (Форм-А-Сквиз) Область применения: • Установка пробки для ликвидации или профилактики поглощений в открытом стволе • Установка пробки для ликвидации поглощений в обсаженном стволе или для закупорки перфорационных отверстий или зоны негерметичности • Прокачка пробкообразующей смеси перед закачкой цементного раствора • Установка пробок для повышения целостности башмака обсадной • Профилактика потерь жидкости

«Пробка» для ликвидации поглощений FORM-ASQUEEZE (Форм-А-Сквиз) Преимущества: • Смесь приходит на буровую в готовом виде (все компоненты в мешке) • Легко смешивается для создания жидкостей плотностью до 2. 15 г/см 3 • Легко прокачивается, в т. ч. только буровыми насосами • Не забивает забойное оборудование • Может применяться без буфера • Не зависит от температуры, р. Н, не требует замедлителей или активаторов • Не приводит к авариям в бурильных трубах (не образует пробку внутри бурильной колонны).

«Пробка» для ликвидации поглощений FORM-ASQUEEZE (Форм-А-Сквиз) Преимущества: • Смесь приходит на буровую в готовом виде (все компоненты в мешке) • Легко смешивается для создания жидкостей плотностью до 2. 15 г/см 3 • Легко прокачивается, в т. ч. только буровыми насосами • Не забивает забойное оборудование • Может применяться без буфера • Не зависит от температуры, р. Н, не требует замедлителей или активаторов • Не приводит к авариям в бурильных трубах (не образует пробку внутри бурильной колонны).

«Пробка» для ликвидации поглощений FORM-ASQUEEZE (Форм-А-Сквиз) Особенности: • Легко смешивается с технической морской водой или с углеводородной основой • Смесь экологически безвредна (высокие LC 50) • Совместима как с водными, так и с растворами на неводной основе – может использоваться без специальных буферов – Может использоваться как добавка (до 28 кг/м 3) к буровому раствору для снижения фильтрационных потерь жидкости • Термостабильность выше 230°С

«Пробка» для ликвидации поглощений FORM-ASQUEEZE (Форм-А-Сквиз) Особенности: • Легко смешивается с технической морской водой или с углеводородной основой • Смесь экологически безвредна (высокие LC 50) • Совместима как с водными, так и с растворами на неводной основе – может использоваться без специальных буферов – Может использоваться как добавка (до 28 кг/м 3) к буровому раствору для снижения фильтрационных потерь жидкости • Термостабильность выше 230°С

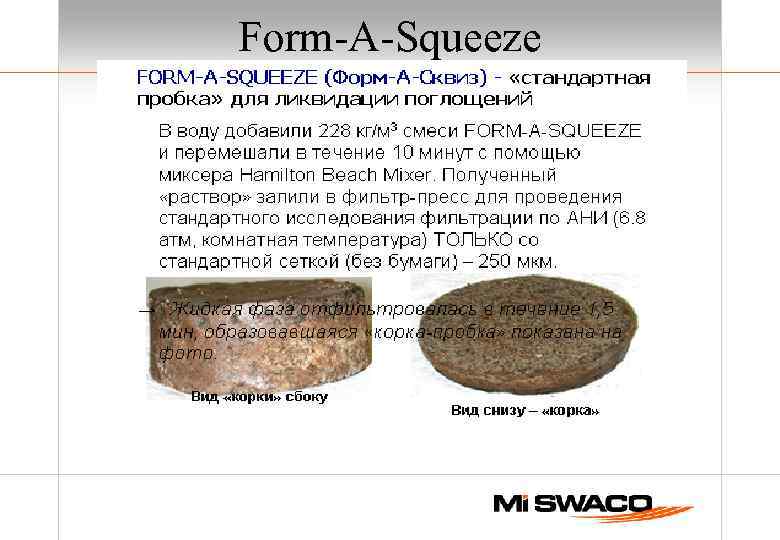

FORM-A-SQUEEZE (Форм-А-Сквиз) - «стандартная пробка» для ликвидации поглощений В воду добавили 228 кг/м 3 смеси FORM-A-SQUEEZE и перемешали в течение 10 минут с помощью миксера Hamilton Beach Mixer. Полученный «раствор» залили в фильтр-пресс для проведения стандартного исследования фильтрации по АНИ (6. 8 атм, комнатная температура) ТОЛЬКО со стандартной сеткой (без бумаги) – 250 мкм. → Жидкая фаза отфильтровалась в течение 1, 5 мин, образовавшаяся «корка-пробка» показана на фото. Вид «корки» сбоку Вид снизу – «корка»

FORM-A-SQUEEZE (Форм-А-Сквиз) - «стандартная пробка» для ликвидации поглощений В воду добавили 228 кг/м 3 смеси FORM-A-SQUEEZE и перемешали в течение 10 минут с помощью миксера Hamilton Beach Mixer. Полученный «раствор» залили в фильтр-пресс для проведения стандартного исследования фильтрации по АНИ (6. 8 атм, комнатная температура) ТОЛЬКО со стандартной сеткой (без бумаги) – 250 мкм. → Жидкая фаза отфильтровалась в течение 1, 5 мин, образовавшаяся «корка-пробка» показана на фото. Вид «корки» сбоку Вид снизу – «корка»

FORM-A-SQUEEZE (Форм-А-Сквиз) - «утяжеленная пробка» для ликвидации поглощений • • Как и в предыдущем примере испорльзовали 228 кг/м 3 смеси FORM-A-SQUEEZE и добали барит до плотности 2. 1 г/см 3. Перемешали в течение 10 минут на Hamilton Beach Mixer. Полученный «раствор» залили в фильтр-пресс для проведения стандартного исследования фильтрации по АНИ (6. 8 атм, комнатная температура) ТОЛЬКО со стандартной сеткой (без бумаги) – 250 мкм. Практически вся жидкая фаза отфильтровалась, образовавшаяся «корка-пробка» показана на фото. • Вид «корки» сбоку Вид «корки» снизу

FORM-A-SQUEEZE (Форм-А-Сквиз) - «утяжеленная пробка» для ликвидации поглощений • • Как и в предыдущем примере испорльзовали 228 кг/м 3 смеси FORM-A-SQUEEZE и добали барит до плотности 2. 1 г/см 3. Перемешали в течение 10 минут на Hamilton Beach Mixer. Полученный «раствор» залили в фильтр-пресс для проведения стандартного исследования фильтрации по АНИ (6. 8 атм, комнатная температура) ТОЛЬКО со стандартной сеткой (без бумаги) – 250 мкм. Практически вся жидкая фаза отфильтровалась, образовавшаяся «корка-пробка» показана на фото. • Вид «корки» сбоку Вид «корки» снизу

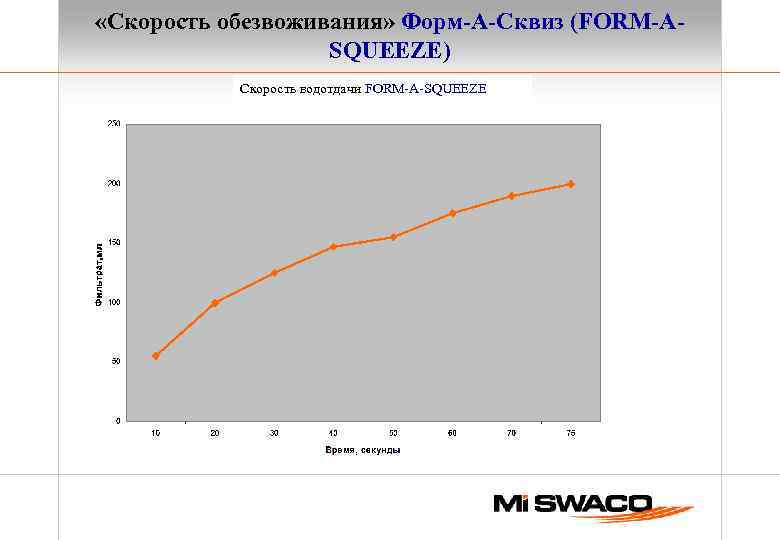

«Скорость обезвоживания» Форм-А-Сквиз (FORM-ASQUEEZE) Скорость водотдачи FORM-A-SQUEEZE

«Скорость обезвоживания» Форм-А-Сквиз (FORM-ASQUEEZE) Скорость водотдачи FORM-A-SQUEEZE

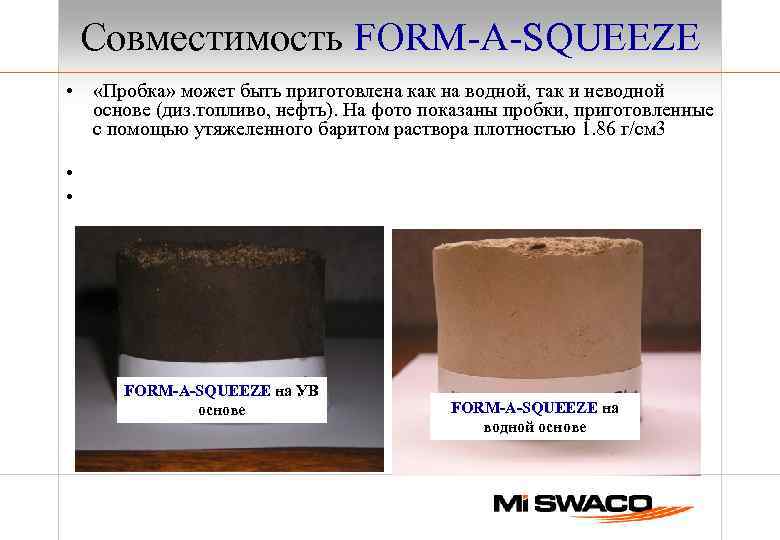

Совместимость FORM-A-SQUEEZE • «Пробка» может быть приготовлена как на водной, так и неводной основе (диз. топливо, нефть). На фото показаны пробки, приготовленные с помощью утяжеленного баритом раствора плотностью 1. 86 г/см 3 • • FORM-A-SQUEEZE на УВ основе FORM-A-SQUEEZE на водной основе

Совместимость FORM-A-SQUEEZE • «Пробка» может быть приготовлена как на водной, так и неводной основе (диз. топливо, нефть). На фото показаны пробки, приготовленные с помощью утяжеленного баритом раствора плотностью 1. 86 г/см 3 • • FORM-A-SQUEEZE на УВ основе FORM-A-SQUEEZE на водной основе

«Пробка» для ликвидации поглощений FORM-ASQUEEZE Приготовление: объем 4 м 3 (в воде или УВ основе) Наполнить чистую емкость ~4 м 3 воды (в случае применения РВО) или УВ (для РУО). Ввести через воронку 50 мешков FORM-A-SQUEEZE (на каждые 4 м 3 пачки) и перемешать в течение 15 минут. В случае необходимости применения утяжеленной пачки – добавить расчетное количество барита. Примечание: 50 мешков FORM-A-SQUEEZE в 4 м 3 жидкости дадут прирост объема ~238 л (в неутяжеленной пачке).

«Пробка» для ликвидации поглощений FORM-ASQUEEZE Приготовление: объем 4 м 3 (в воде или УВ основе) Наполнить чистую емкость ~4 м 3 воды (в случае применения РВО) или УВ (для РУО). Ввести через воронку 50 мешков FORM-A-SQUEEZE (на каждые 4 м 3 пачки) и перемешать в течение 15 минут. В случае необходимости применения утяжеленной пачки – добавить расчетное количество барита. Примечание: 50 мешков FORM-A-SQUEEZE в 4 м 3 жидкости дадут прирост объема ~238 л (в неутяжеленной пачке).

«Пробка» для ликвидации поглощений FORM-ASQUEEZE Методика закачки: • Определить точное место расположения зоны поглощения. • Расчитать требуемый объем пачки – минимум 50%-е превышение объема зоны поглощения. • Спустить воронку или долото в зону поглощения • Закачать пачку в зону поглощения и МЕДЛЕННО поднять инструмент на 30 м или в башмак обсадной колонны. • Закрыть (превентором) кольцевое пространство и создать давление (продавить) 7 -20 атм на столб жидкости, выдержать в течение 10 -20 минут. • Медленно возобновить циркуляцию при малой подаче дойти до места установки пробки. Продолжить бурение.

«Пробка» для ликвидации поглощений FORM-ASQUEEZE Методика закачки: • Определить точное место расположения зоны поглощения. • Расчитать требуемый объем пачки – минимум 50%-е превышение объема зоны поглощения. • Спустить воронку или долото в зону поглощения • Закачать пачку в зону поглощения и МЕДЛЕННО поднять инструмент на 30 м или в башмак обсадной колонны. • Закрыть (превентором) кольцевое пространство и создать давление (продавить) 7 -20 атм на столб жидкости, выдержать в течение 10 -20 минут. • Медленно возобновить циркуляцию при малой подаче дойти до места установки пробки. Продолжить бурение.

«Пробка» для ликвидации поглощений FORM-ASQUEEZE Рекомендации: • Точное определение зоны поглощения увеличивает вероятность успеха установки «пробки» • Не переутяжелить пачку, чтобы избежать выпадение барита • При применении в открытом стволе – не применять буровой раствор в качестве основы для приготовления пачки (т. к. низкая водоотдача не позволит получить «пробку» ) • Плавно создавать и точно выдерживать давление для создания «пробки» Упаковка: Стандартная – 18. 1 -кг мешки (50 мешков на паллете) По запросу - 900 -кг мешки (биг-беги)

«Пробка» для ликвидации поглощений FORM-ASQUEEZE Рекомендации: • Точное определение зоны поглощения увеличивает вероятность успеха установки «пробки» • Не переутяжелить пачку, чтобы избежать выпадение барита • При применении в открытом стволе – не применять буровой раствор в качестве основы для приготовления пачки (т. к. низкая водоотдача не позволит получить «пробку» ) • Плавно создавать и точно выдерживать давление для создания «пробки» Упаковка: Стандартная – 18. 1 -кг мешки (50 мешков на паллете) По запросу - 900 -кг мешки (биг-беги)

Добавка для восстановления циркуляции в зонах с высоким поглощением.

Добавка для восстановления циркуляции в зонах с высоким поглощением.

Diaseal M® • Diaseal M® добавка для возобновления циркуляции была разработана компанией Drilling Specialties в 1964 году. В течение многих лет продукт успешно применялся на многих скважинах по всему миру. • Diaseal M® отличается от других схожих продуктов тем, что он формирует растворимый барьер в зоне потери жидкости, а не в трубах или забойной зоне. • Использование продукта дает возможность быстрого и надежного решения проблемы потери жидкостей при проведении операций по бурению и цементированию.

Diaseal M® • Diaseal M® добавка для возобновления циркуляции была разработана компанией Drilling Specialties в 1964 году. В течение многих лет продукт успешно применялся на многих скважинах по всему миру. • Diaseal M® отличается от других схожих продуктов тем, что он формирует растворимый барьер в зоне потери жидкости, а не в трубах или забойной зоне. • Использование продукта дает возможность быстрого и надежного решения проблемы потери жидкостей при проведении операций по бурению и цементированию.

Diaseal M® • Diaseal M представляет собой хорошо растворимый продукт с высокой водоотдачей. Соотношение этих качеств делает его уникальным при сравнении с другими аналогичными продуктам. При попадании продукта в зоны поглощения, жидкость начинает уходить из раствора, оставляя растворимую корку на стенках зоны фильтрации.

Diaseal M® • Diaseal M представляет собой хорошо растворимый продукт с высокой водоотдачей. Соотношение этих качеств делает его уникальным при сравнении с другими аналогичными продуктам. При попадании продукта в зоны поглощения, жидкость начинает уходить из раствора, оставляя растворимую корку на стенках зоны фильтрации.

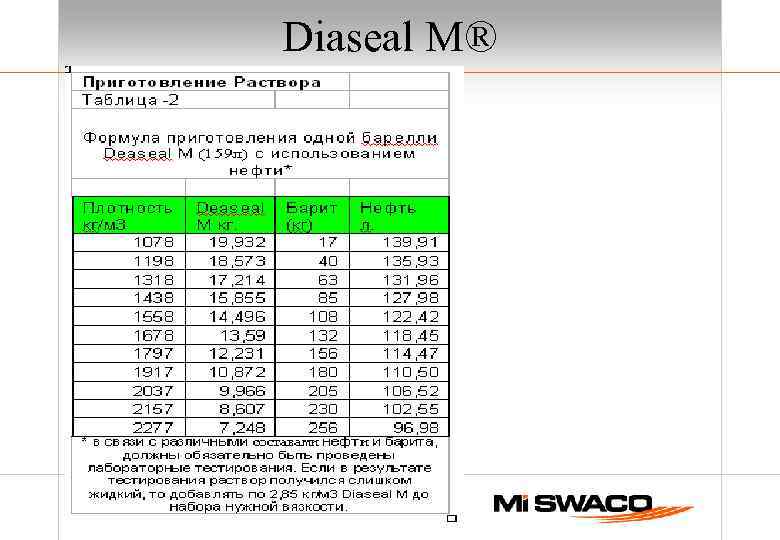

Diaseal M®

Diaseal M®

Diaseal M®

Diaseal M®

Diaseal M® • Существует два основных фактора, которые позволяют качественно выполнять работу с использованием Diaseal M®. Раствор должен быть приготовлен с максимально возможным содержанием продукта и при этом высокой водоотдачей. Затем он должен быть правильно закачен в скважину.

Diaseal M® • Существует два основных фактора, которые позволяют качественно выполнять работу с использованием Diaseal M®. Раствор должен быть приготовлен с максимально возможным содержанием продукта и при этом высокой водоотдачей. Затем он должен быть правильно закачен в скважину.

Diaseal M® • Описание процесса работы с продуктом Diaseal M® 1. Замешать раствор из расчета двойного объема зоны поглощения, или минимально 16 м 3. Раствора должно быть достаточно чтобы покрыть все потенциальные зоны поглощения а также учесть фильтрацию части раствора во время его работы. 2. Для проведения работы не требуется какое-либо специальное оборудование. Раствор может быть замешан в очищенных емкостях для замешивания бурового раствора и может быть закачан буровыми насосами. Также для приготовления может быть использован цементный блендер и насосный агрегат для его закачивания. 3. Для приготовления возьмите приблизительно 80% объема раствора (используете табл. 1 или 2) добавьте в него Diaseal M®, барит а затем оставшеюся часть раствора.

Diaseal M® • Описание процесса работы с продуктом Diaseal M® 1. Замешать раствор из расчета двойного объема зоны поглощения, или минимально 16 м 3. Раствора должно быть достаточно чтобы покрыть все потенциальные зоны поглощения а также учесть фильтрацию части раствора во время его работы. 2. Для проведения работы не требуется какое-либо специальное оборудование. Раствор может быть замешан в очищенных емкостях для замешивания бурового раствора и может быть закачан буровыми насосами. Также для приготовления может быть использован цементный блендер и насосный агрегат для его закачивания. 3. Для приготовления возьмите приблизительно 80% объема раствора (используете табл. 1 или 2) добавьте в него Diaseal M®, барит а затем оставшеюся часть раствора.

Diaseal M® • 4. Если приготавливается утяжеленный раствор, то его плотность должна равняться используемому после буровому или цементному раствору. • 5. В некоторых случаях допускается добавление в раствор дополнительных кольматантов от 14 -57 кг/м. ВНИМАНИЕ: Будьте осторожны с дополнительными добавками. Не превышаете максимальную рабочую вязкость.

Diaseal M® • 4. Если приготавливается утяжеленный раствор, то его плотность должна равняться используемому после буровому или цементному раствору. • 5. В некоторых случаях допускается добавление в раствор дополнительных кольматантов от 14 -57 кг/м. ВНИМАНИЕ: Будьте осторожны с дополнительными добавками. Не превышаете максимальную рабочую вязкость.

Diaseal M® • 6. Поместите нижнюю часть буровой трубы на глубину немного ниже или равную обрабатываемой зоне. • 7. Начните закачивание раствора со скоростью 0, 31 м 3/мин, до момента когда раствор достигнет поверхности. Проверьте затрубное пространство если раствор не появился то необходимо прочистить линию и заполнить пространство. • 8. Закройте превентор и закачивайте со скоростью 0, 15 м 3/мин. Diaseal M® начнет поступать в зоны поглощения. Закачайте объем равный объему затрубного пространства плюс 3 -5 м 3 раствора.

Diaseal M® • 6. Поместите нижнюю часть буровой трубы на глубину немного ниже или равную обрабатываемой зоне. • 7. Начните закачивание раствора со скоростью 0, 31 м 3/мин, до момента когда раствор достигнет поверхности. Проверьте затрубное пространство если раствор не появился то необходимо прочистить линию и заполнить пространство. • 8. Закройте превентор и закачивайте со скоростью 0, 15 м 3/мин. Diaseal M® начнет поступать в зоны поглощения. Закачайте объем равный объему затрубного пространства плюс 3 -5 м 3 раствора.

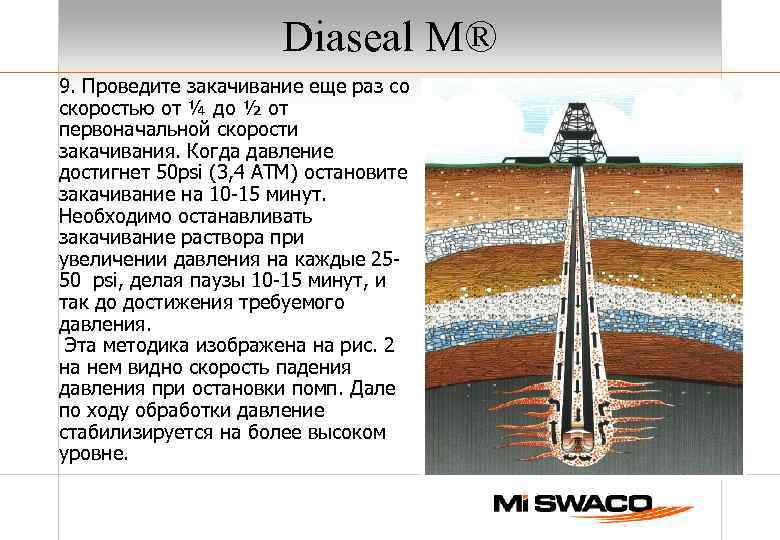

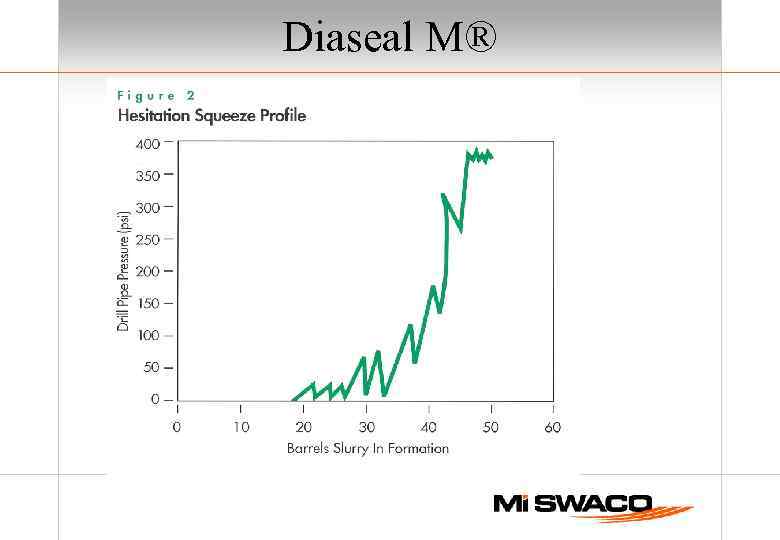

Diaseal M® 9. Проведите закачивание еще раз со скоростью от ¼ до ½ от первоначальной скорости закачивания. Когда давление достигнет 50 psi (3, 4 АТМ) остановите закачивание на 10 -15 минут. Необходимо останавливать закачивание раствора при увеличении давления на каждые 2550 psi, делая паузы 10 -15 минут, и так до достижения требуемого давления. Эта методика изображена на рис. 2 на нем видно скорость падения давления при остановки помп. Дале по ходу обработки давление стабилизируется на более высоком уровне.

Diaseal M® 9. Проведите закачивание еще раз со скоростью от ¼ до ½ от первоначальной скорости закачивания. Когда давление достигнет 50 psi (3, 4 АТМ) остановите закачивание на 10 -15 минут. Необходимо останавливать закачивание раствора при увеличении давления на каждые 2550 psi, делая паузы 10 -15 минут, и так до достижения требуемого давления. Эта методика изображена на рис. 2 на нем видно скорость падения давления при остановки помп. Дале по ходу обработки давление стабилизируется на более высоком уровне.

Diaseal M® • 10. Давление 200 -600 psi (13 -26 Атм обычно считается достаточно хорошим, но при желании его можно сделать более высоким, для этого необходимо продолжить обработку. Для этого потребуется раствор с более высокой плотностью. Когда максимальное требуемое давление достигнуто, закройте скважину на 2 часа. • 11. Медленно стравите давление, и прокачайте воду для очистки труб от остатка Diaseal M® • 12. Поднимите буровую трубу, наблюдая за индикатором веса. Если на трубе останутся остатки Diaseal M®, то его можно легко удалить.

Diaseal M® • 10. Давление 200 -600 psi (13 -26 Атм обычно считается достаточно хорошим, но при желании его можно сделать более высоким, для этого необходимо продолжить обработку. Для этого потребуется раствор с более высокой плотностью. Когда максимальное требуемое давление достигнуто, закройте скважину на 2 часа. • 11. Медленно стравите давление, и прокачайте воду для очистки труб от остатка Diaseal M® • 12. Поднимите буровую трубу, наблюдая за индикатором веса. Если на трубе останутся остатки Diaseal M®, то его можно легко удалить.

Diaseal M®

Diaseal M®

Diaseal M® • Дополнительные рекомендации по работе с Diaseal M® • Не используйте добавки для снижения водоотдачи совместно с Diaseal M® • Не старайтесь сразу получить высокое давление. Терпение и время требуется для успешного выполнения работы. • Не замешивайте раствор с применением утяжелителей задолго до начала работ, т. к. утяжелитель может со временем осесть. • Если утяжеленный раствор был замешан заранее, то добавление дополнительного количества Diaseal M® предотвратит осадок барита. • Используйте манометр для низкого давления для давления закачивания. Если есть возможность, то отсоедините оборудование для точного замера давления.

Diaseal M® • Дополнительные рекомендации по работе с Diaseal M® • Не используйте добавки для снижения водоотдачи совместно с Diaseal M® • Не старайтесь сразу получить высокое давление. Терпение и время требуется для успешного выполнения работы. • Не замешивайте раствор с применением утяжелителей задолго до начала работ, т. к. утяжелитель может со временем осесть. • Если утяжеленный раствор был замешан заранее, то добавление дополнительного количества Diaseal M® предотвратит осадок барита. • Используйте манометр для низкого давления для давления закачивания. Если есть возможность, то отсоедините оборудование для точного замера давления.

Diaseal M® • Если есть возможность, то не ограничивайте время необходимое для качественного проведения работ. • Перед началом работ необходимо определить местоположение зон поглощения. • Используете специальные добавки для утяжеления раствора на нефтяной основе. • Всегда тестируйте раствор для подтверждения его высокой водоотдачи. Для водных растворов API пресс при 100 psi должен полностью отдавать воду примерно через 2 минуты.

Diaseal M® • Если есть возможность, то не ограничивайте время необходимое для качественного проведения работ. • Перед началом работ необходимо определить местоположение зон поглощения. • Используете специальные добавки для утяжеления раствора на нефтяной основе. • Всегда тестируйте раствор для подтверждения его высокой водоотдачи. Для водных растворов API пресс при 100 psi должен полностью отдавать воду примерно через 2 минуты.

Diaseal M® • Для растворов на нефтяной основе при температуре 65 С и давлении 200 psi раствор должен отдавать жидкость за 2 -3 минуты.

Diaseal M® • Для растворов на нефтяной основе при температуре 65 С и давлении 200 psi раствор должен отдавать жидкость за 2 -3 минуты.

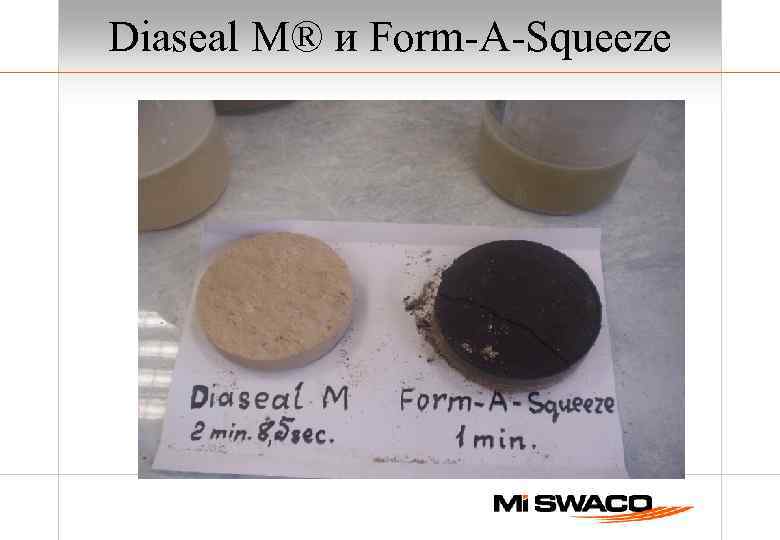

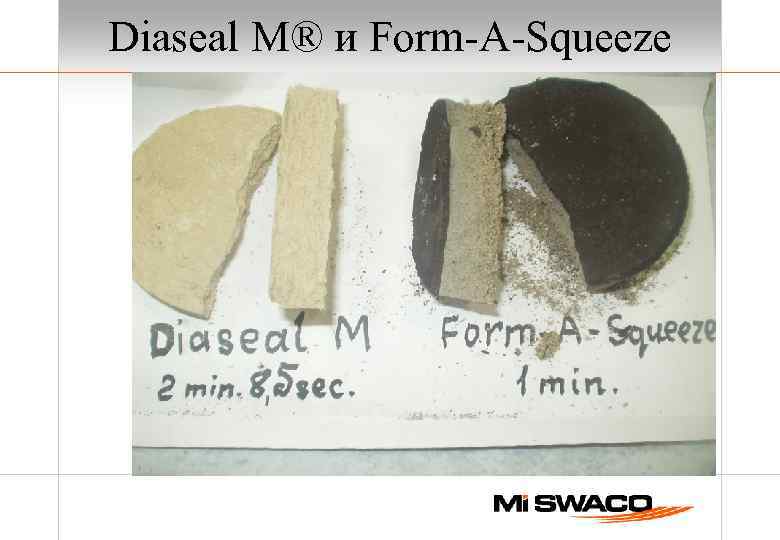

Diaseal M® Лабораторный практикум НТЦ Волжский • Для Форм-А-Сквиз – 228 кг/м 3 в воде; • Для Диасел М - 22. 6 кг/147. 86 л или 137. 57 кг/ 900 л воды. • Фильтровали при 100 psi (7 ат) через сетку API фильтр-пресса. • Время показано на прилагаемых фото. • Форм-А-Сквиз образует корку в два раза быстрее. На фото • Ход процесса понятен.

Diaseal M® Лабораторный практикум НТЦ Волжский • Для Форм-А-Сквиз – 228 кг/м 3 в воде; • Для Диасел М - 22. 6 кг/147. 86 л или 137. 57 кг/ 900 л воды. • Фильтровали при 100 psi (7 ат) через сетку API фильтр-пресса. • Время показано на прилагаемых фото. • Форм-А-Сквиз образует корку в два раза быстрее. На фото • Ход процесса понятен.

Diaseal M®

Diaseal M®

Diaseal M® и Form-A-Squeeze

Diaseal M® и Form-A-Squeeze

Diaseal M® и Form-A-Squeeze

Diaseal M® и Form-A-Squeeze

Diaseal M® и Form-A-Squeeze

Diaseal M® и Form-A-Squeeze

Form-A-Squeeze

Form-A-Squeeze

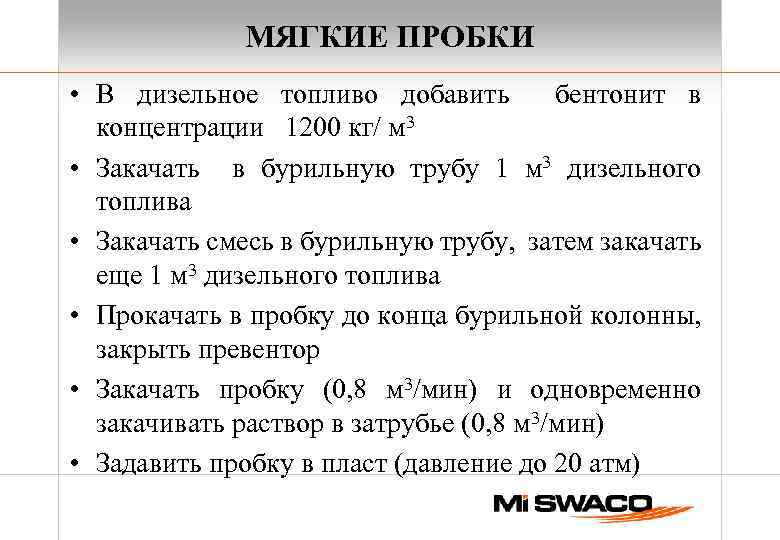

МЯГКИЕ ПРОБКИ • В дизельное топливо добавить бентонит в концентрации 1200 кг/ м 3 • Закачать в бурильную трубу 1 м 3 дизельного топлива • Закачать смесь в бурильную трубу, затем закачать еще 1 м 3 дизельного топлива • Прокачать в пробку до конца бурильной колонны, закрыть превентор • Закачать пробку (0, 8 м 3/мин) и одновременно закачивать раствор в затрубье (0, 8 м 3/мин) • Задавить пробку в пласт (давление до 20 атм)

МЯГКИЕ ПРОБКИ • В дизельное топливо добавить бентонит в концентрации 1200 кг/ м 3 • Закачать в бурильную трубу 1 м 3 дизельного топлива • Закачать смесь в бурильную трубу, затем закачать еще 1 м 3 дизельного топлива • Прокачать в пробку до конца бурильной колонны, закрыть превентор • Закачать пробку (0, 8 м 3/мин) и одновременно закачивать раствор в затрубье (0, 8 м 3/мин) • Задавить пробку в пласт (давление до 20 атм)

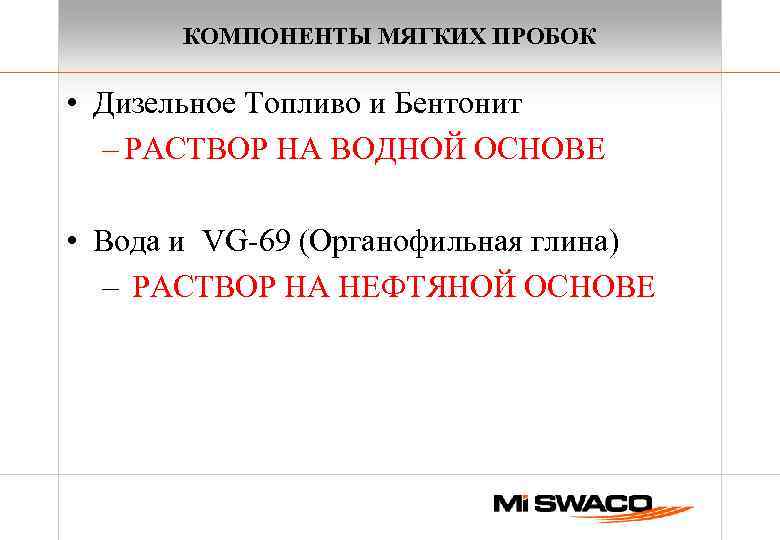

КОМПОНЕНТЫ МЯГКИХ ПРОБОК • Дизельное Топливо и Бентонит – РАСТВОР НА ВОДНОЙ ОСНОВЕ • Вода и VG-69 (Органофильная глина) – РАСТВОР НА НЕФТЯНОЙ ОСНОВЕ

КОМПОНЕНТЫ МЯГКИХ ПРОБОК • Дизельное Топливо и Бентонит – РАСТВОР НА ВОДНОЙ ОСНОВЕ • Вода и VG-69 (Органофильная глина) – РАСТВОР НА НЕФТЯНОЙ ОСНОВЕ

ТВЕРДЫЕ (ЦЕМЕНТНЫЕ) ПРОБКИ • ЧАСТО ЭФФЕКТИВНЫ ПРИ ПОЛНЫХ И КАТАСТРОФИЧЕСКИХ ПОГЛОЩЕНИЯХ • БЕНТОНИТ /ЦЕМЕНТ • ЦЕМЕНТ

ТВЕРДЫЕ (ЦЕМЕНТНЫЕ) ПРОБКИ • ЧАСТО ЭФФЕКТИВНЫ ПРИ ПОЛНЫХ И КАТАСТРОФИЧЕСКИХ ПОГЛОЩЕНИЯХ • БЕНТОНИТ /ЦЕМЕНТ • ЦЕМЕНТ

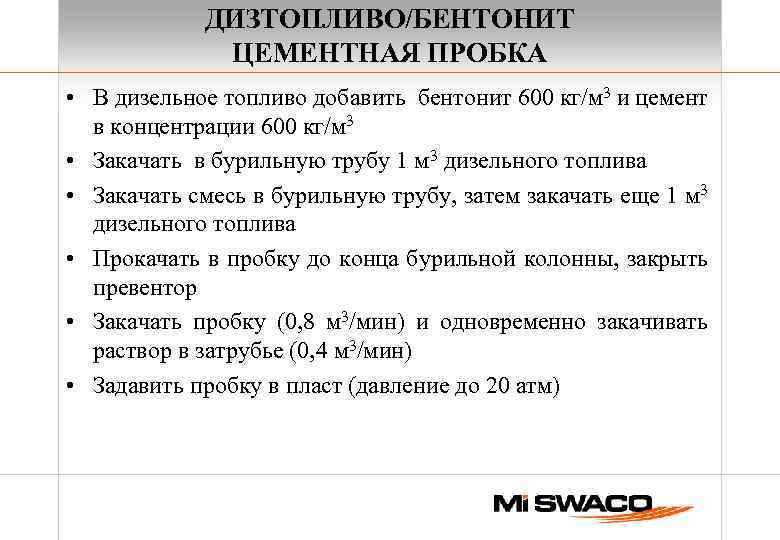

ДИЗТОПЛИВО/БЕНТОНИТ ЦЕМЕНТНАЯ ПРОБКА • В дизельное топливо добавить бентонит 600 кг/м 3 и цемент в концентрации 600 кг/м 3 • Закачать в бурильную трубу 1 м 3 дизельного топлива • Закачать смесь в бурильную трубу, затем закачать еще 1 м 3 дизельного топлива • Прокачать в пробку до конца бурильной колонны, закрыть превентор • Закачать пробку (0, 8 м 3/мин) и одновременно закачивать раствор в затрубье (0, 4 м 3/мин) • Задавить пробку в пласт (давление до 20 атм)

ДИЗТОПЛИВО/БЕНТОНИТ ЦЕМЕНТНАЯ ПРОБКА • В дизельное топливо добавить бентонит 600 кг/м 3 и цемент в концентрации 600 кг/м 3 • Закачать в бурильную трубу 1 м 3 дизельного топлива • Закачать смесь в бурильную трубу, затем закачать еще 1 м 3 дизельного топлива • Прокачать в пробку до конца бурильной колонны, закрыть превентор • Закачать пробку (0, 8 м 3/мин) и одновременно закачивать раствор в затрубье (0, 4 м 3/мин) • Задавить пробку в пласт (давление до 20 атм)

ДИЗТОПЛИВО/БЕНТОНИТ ЦЕМЕНТНАЯ ПРОБКА • Индикатор веса указывает на наличие затяжек • Поднять инструмент в зону, свободную от пробки • Не производить обратной циркуляции! • ОЗЦ перед разбуриванием - 8 часов • Если не сработало - действие повторить • Внимание! Удалить весь раствор и воду из манифольда, емкостей и насосов

ДИЗТОПЛИВО/БЕНТОНИТ ЦЕМЕНТНАЯ ПРОБКА • Индикатор веса указывает на наличие затяжек • Поднять инструмент в зону, свободную от пробки • Не производить обратной циркуляции! • ОЗЦ перед разбуриванием - 8 часов • Если не сработало - действие повторить • Внимание! Удалить весь раствор и воду из манифольда, емкостей и насосов

Дизтопливо/бентонит Цементная Пробка • МЕРЫ ПРЕДОСТОРОЖНОСТИ – Предотвратить контакт пробки с раствором или водой в емкостях, манифольде и насосах

Дизтопливо/бентонит Цементная Пробка • МЕРЫ ПРЕДОСТОРОЖНОСТИ – Предотвратить контакт пробки с раствором или водой в емкостях, манифольде и насосах

БУРЕНИЕ БЕЗ ВЫХОДА ЦИРКУЛЯЦИИ АЭРИРОВАННЫЕ РАСТВОРЫ • БУРЕНИЕ В ЗОНЕ ПОГЛОЩЕНИЯ – Нет выхода раствора (очень дорого) – Аэрированные растворы (газ или воздух) • СПУСК ОБСАДНОЙ КОЛОННЫ

БУРЕНИЕ БЕЗ ВЫХОДА ЦИРКУЛЯЦИИ АЭРИРОВАННЫЕ РАСТВОРЫ • БУРЕНИЕ В ЗОНЕ ПОГЛОЩЕНИЯ – Нет выхода раствора (очень дорого) – Аэрированные растворы (газ или воздух) • СПУСК ОБСАДНОЙ КОЛОННЫ

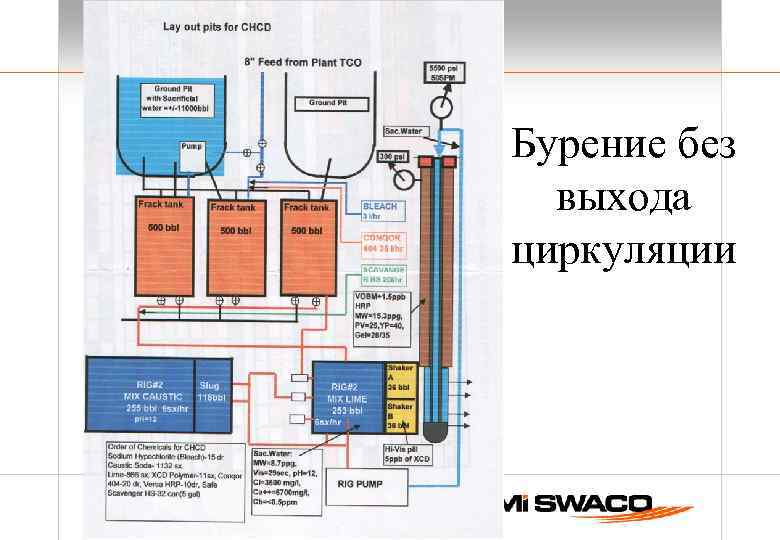

БУРЕНИЕ БЕЗ ВЫХОДА ЦИРКУЛЯЦИИ • Бурение ведется при загерметизированном устье скважины (CHCD) Mud Cup бурение • Этот вид бурения применяют тогда, когда полностью исчерпали себя другие виды бурения при бурении без выхода циркуляции. • Порода при этом сильно трещиноватая и кавернозная • Бурение можно вести как вертикальных, так и горизонтальных скважин • Это не бурение на балансе • Это бурение без выхода циркуляции • Бурение ведется не на дорогом растворе, а на очень дешевых жидкостях

БУРЕНИЕ БЕЗ ВЫХОДА ЦИРКУЛЯЦИИ • Бурение ведется при загерметизированном устье скважины (CHCD) Mud Cup бурение • Этот вид бурения применяют тогда, когда полностью исчерпали себя другие виды бурения при бурении без выхода циркуляции. • Порода при этом сильно трещиноватая и кавернозная • Бурение можно вести как вертикальных, так и горизонтальных скважин • Это не бурение на балансе • Это бурение без выхода циркуляции • Бурение ведется не на дорогом растворе, а на очень дешевых жидкостях

Бурение без выхода циркуляции

Бурение без выхода циркуляции

БУРЕНИЕ БЕЗ ВЫХОДА ЦИРКУЛЯЦИИ • СНСD особенно эффективно при наличии кислых газов в породе. • В трубы при этом закачивается либо вода(пресная, соленая, морская), либо приготовленный рассол • В затрубье на равновесии находится дорогой раствор, контролирующий затрубное давление • На устье специальное оборудование с вращающимся герметизатором.

БУРЕНИЕ БЕЗ ВЫХОДА ЦИРКУЛЯЦИИ • СНСD особенно эффективно при наличии кислых газов в породе. • В трубы при этом закачивается либо вода(пресная, соленая, морская), либо приготовленный рассол • В затрубье на равновесии находится дорогой раствор, контролирующий затрубное давление • На устье специальное оборудование с вращающимся герметизатором.

БУРЕНИЕ БЕЗ ВЫХОДА ЦИРКУЛЯЦИИ • Потенциальными растворами при бурении скважин перед использованием метода CHCD являются: • Растворы на водной основе: • Бентонит/Барит • Карбонат полимерный раствор • DRILPLEX Растворы на углеводородной основе

БУРЕНИЕ БЕЗ ВЫХОДА ЦИРКУЛЯЦИИ • Потенциальными растворами при бурении скважин перед использованием метода CHCD являются: • Растворы на водной основе: • Бентонит/Барит • Карбонат полимерный раствор • DRILPLEX Растворы на углеводородной основе

БУРЕНИЕ БЕЗ ВЫХОДА ЦИРКУЛЯЦИИ • Раствор в затрубье должен быть сравнительно вязким Gel=50/60, по плотности чуть легче, чем плотность, уравнивающая пластовое давление. • Периодически раствор в затрубье прокачивается в пласт для исключения миграция газа на устье • Раствор в трубах должен быть очень жидким и дешевым • На растворе, закачиваемом в трубы, ведется бурение без выхода его на поверхность

БУРЕНИЕ БЕЗ ВЫХОДА ЦИРКУЛЯЦИИ • Раствор в затрубье должен быть сравнительно вязким Gel=50/60, по плотности чуть легче, чем плотность, уравнивающая пластовое давление. • Периодически раствор в затрубье прокачивается в пласт для исключения миграция газа на устье • Раствор в трубах должен быть очень жидким и дешевым • На растворе, закачиваемом в трубы, ведется бурение без выхода его на поверхность

БУРЕНИЕ БЕЗ ВЫХОДА ЦИРКУЛЯЦИИ • В качестве жидкости, закачиваемой в трубы может быть : • 1. Пресная вода 8. 3 ррg = 1. 00 г/см 3 • 2. Морская вода 8. 7 ppg = 1. 05 г/см 3 • Рассол Na. Cl (8. 3 – 10 ppg) =1. 0 -- 1. 2 г/см 3 • Теоретическая производительность закачки воды в трубы:

БУРЕНИЕ БЕЗ ВЫХОДА ЦИРКУЛЯЦИИ • В качестве жидкости, закачиваемой в трубы может быть : • 1. Пресная вода 8. 3 ррg = 1. 00 г/см 3 • 2. Морская вода 8. 7 ppg = 1. 05 г/см 3 • Рассол Na. Cl (8. 3 – 10 ppg) =1. 0 -- 1. 2 г/см 3 • Теоретическая производительность закачки воды в трубы:

БУРЕНИЕ БЕЗ ВЫХОДА ЦИРКУЛЯЦИИ • Устье оснащается вращающей головкой • В КНБК устанавливается три обратных клапана • Затрубье обвязано с доливной емкостью • Трубы обвязаны с буровым насосом и водяными емкостями

БУРЕНИЕ БЕЗ ВЫХОДА ЦИРКУЛЯЦИИ • Устье оснащается вращающей головкой • В КНБК устанавливается три обратных клапана • Затрубье обвязано с доливной емкостью • Трубы обвязаны с буровым насосом и водяными емкостями

Бурение под кондуктор в интервале 52 -231 м скв 1024 ВЧНГКМ без выхода циркуляции

Бурение под кондуктор в интервале 52 -231 м скв 1024 ВЧНГКМ без выхода циркуляции

Бурение под кондуктор в интервале 52 -231 м скв 1024 ВЧНГКМ без выхода циркуляции – – – – – Бурение под кондуктор началось 10. 11. 07 разбуриванием цементного стакана в интервале 42 – 52 м. В качестве промывочной жидкости применяли воду. Далее перешли на соленасыщенный раствор. На глубине 77 м потеряли выход циркуляции. Для ликвидации полного поглощения закачали заранее приготовленную порцию раствора с концентрацией МБП 130 кг/м 3. Пытались восстановить циркуляцию водой, безрезультатно. Далее приготовили вторую порцию раствора с содержанием МБП 170 кг/м 3, уд. вес 1, 12 г/см 3, FV 160 c. Согласно плана и рецептуры при полном поглощении. По распоряжению супервайзера ОАО «ВЧНГ» эта порция раствора была приготовлена в объеме 15 м 3 (а не 40 м 3, как в приложении к программе промывки скважины при полном поглащении) на основе Flo-Pro NT, так как удельный вес был 1, 08 г/см 3, в отличие от раствора в циркуляции 1, 19 г/см 3. Инженером Mi SWACO предлагалось приготовить для закачки МБП глинистый раствор с удельным весом 1, 04 – 1, 08 г/см 3, но временные рамки не позволили даже разбавить имеющейся соленасыщенный раствор с уд. весом 1, 19 г/см 3 до нужной плотности с дообработкой реагентами для повышения вязкости. Вторую порцию раствора закачали в объеме 10 м 3. Статический уровень 77 м. Продолжили бурение на воде в и интервале 77 – 80 м без выхода циркуляции. На основе раствора из циркуляции приготовили порцию 20 м 3 с материалом CEMNET, предоставленным компанией Schlumberger. CEMNET – это пластиковое волокно для цементажей в поглощающих пластах. Закачали 5 м 3 этого раствора с CEMNET и 2 м 3 раствора с МБП 170 кг/м 3 в затрубное, бурили на воде в интервале 80 – 80, 5 м с расходом 19 л/с, циркуляции нет. Затем такие же порции (5 + 2 м 3) закачали в трубное, между закачками бурили в интервале 80, 5 – 81 м. После последней прокачки порций промывались водой 15 минут с расходом 19 л/с, циркуляции нет. Приготовили новую порцию с CEMNET на основе имеющегося раствора с МБП в объеме 17 м 3. Сбросили тампонирующие материалы в скважину (бумажные мешки), спустили инструмент, произвели бурение в интервале 81 – 83 м на воде без циркуляции с прокачкой вязких пачек с МБП (уд. вес 1, 08 г/см 3, FV 130 c) для очистки ствола. Произвели подъем инструмента, сбросили тампонирующие материалы в скважину (бумажные и пластиковые мешки) снова, прокачали 17 -ти м 3 порцию. Бурили в интервале 83 – 86, 4 м на воде без циркуляции, прокачали 5 м 3 порцию с МБП (уд. вес 1, 08 г/см 3, FV 130 c). Произвели подъем. Сбросили тампонирующие материалы в скважину, протолкнули инструментом, произвели бурение в интервале 86, 4 – 89 м. Произвели подъем.

Бурение под кондуктор в интервале 52 -231 м скв 1024 ВЧНГКМ без выхода циркуляции – – – – – Бурение под кондуктор началось 10. 11. 07 разбуриванием цементного стакана в интервале 42 – 52 м. В качестве промывочной жидкости применяли воду. Далее перешли на соленасыщенный раствор. На глубине 77 м потеряли выход циркуляции. Для ликвидации полного поглощения закачали заранее приготовленную порцию раствора с концентрацией МБП 130 кг/м 3. Пытались восстановить циркуляцию водой, безрезультатно. Далее приготовили вторую порцию раствора с содержанием МБП 170 кг/м 3, уд. вес 1, 12 г/см 3, FV 160 c. Согласно плана и рецептуры при полном поглощении. По распоряжению супервайзера ОАО «ВЧНГ» эта порция раствора была приготовлена в объеме 15 м 3 (а не 40 м 3, как в приложении к программе промывки скважины при полном поглащении) на основе Flo-Pro NT, так как удельный вес был 1, 08 г/см 3, в отличие от раствора в циркуляции 1, 19 г/см 3. Инженером Mi SWACO предлагалось приготовить для закачки МБП глинистый раствор с удельным весом 1, 04 – 1, 08 г/см 3, но временные рамки не позволили даже разбавить имеющейся соленасыщенный раствор с уд. весом 1, 19 г/см 3 до нужной плотности с дообработкой реагентами для повышения вязкости. Вторую порцию раствора закачали в объеме 10 м 3. Статический уровень 77 м. Продолжили бурение на воде в и интервале 77 – 80 м без выхода циркуляции. На основе раствора из циркуляции приготовили порцию 20 м 3 с материалом CEMNET, предоставленным компанией Schlumberger. CEMNET – это пластиковое волокно для цементажей в поглощающих пластах. Закачали 5 м 3 этого раствора с CEMNET и 2 м 3 раствора с МБП 170 кг/м 3 в затрубное, бурили на воде в интервале 80 – 80, 5 м с расходом 19 л/с, циркуляции нет. Затем такие же порции (5 + 2 м 3) закачали в трубное, между закачками бурили в интервале 80, 5 – 81 м. После последней прокачки порций промывались водой 15 минут с расходом 19 л/с, циркуляции нет. Приготовили новую порцию с CEMNET на основе имеющегося раствора с МБП в объеме 17 м 3. Сбросили тампонирующие материалы в скважину (бумажные мешки), спустили инструмент, произвели бурение в интервале 81 – 83 м на воде без циркуляции с прокачкой вязких пачек с МБП (уд. вес 1, 08 г/см 3, FV 130 c) для очистки ствола. Произвели подъем инструмента, сбросили тампонирующие материалы в скважину (бумажные и пластиковые мешки) снова, прокачали 17 -ти м 3 порцию. Бурили в интервале 83 – 86, 4 м на воде без циркуляции, прокачали 5 м 3 порцию с МБП (уд. вес 1, 08 г/см 3, FV 130 c). Произвели подъем. Сбросили тампонирующие материалы в скважину, протолкнули инструментом, произвели бурение в интервале 86, 4 – 89 м. Произвели подъем.

Бурение под кондуктор в интервале 52 -231 м скв 1024 ВЧНГКМ без выхода циркуляции – – – – Подготовка к установке цементного моста силами ВЧНГ и Нейборз. Затворили цемент, залили в скважину 7 м 3. После ОЗЦ спустили инструмент на голову цементного стакана 80, 1 м. Произвели бурение в интервале 80, 1 – 91 м. Циркуляции нет. Сбросили тампонирующие материалы (ветки, мешки, ветош) протолкнули инструментом с 57 до 90 м с вращением и циркуляцией. Бурение в интервале 90 – 106 м без циркуляции на воде с прокачкой вязких порций раствора для очистки ствола и доливом затрубного. Подъем инструмента и набор воды. Спуск, с проработкой в интервале 50 - 106 м из-за посадок до 5 тонн. Бурение в интервале 106 – 109 м без циркуляции на воде. Проработка в интервале 109 – 82 м. Во время спуска посадка 16 тонн на 106 м. Прокачка порции раствора 18 м 3 с расходом 30 л/с. Бурение в интервале 109 – 121 м без циркуляции на воде с прокачкой вязких порций раствора c СEMNET для очистки ствола (уд. вес. 1, 04 г/см 3, FV 70 с) и доливом затрубного (уд. вес. 1, 10 г/см 3, FV 110 с). Подъем инструмента и набор воды. Статический уровень 40 м от стола ротора. Бурение в интервале 121 – 127 м без циркуляции на воде с прокачкой вязких порций раствора c СEMNET для очистки ствола (уд. вес. 1, 04 г/см 3, FV 90 с) и доливом затрубного (уд. вес. 1, 07 г/см 3, FV 90 с). Подъем инструмента и набор воды. Статический уровень 50 м от стола ротора. Спуск без посадок. Бурение в интервале 127 – 146 м без циркуляции на воде с прокачкой вязких порций раствора c СEMNET для очистки ствола (уд. вес. 1, 04 г/см 3, FV 90 с) и доливом затрубного (уд. вес. 1, 07 г/см 3, FV 90 с). Подъем инструмента и набор воды. Статический уровень 50 м от стола ротора. Спуск с включенными насосами в интервале 127 – 146 м. Бурение в интервале 146 – 167 м без циркуляции на воде с прокачкой вязких порций раствора для очистки ствола (уд. вес. 1, 04 г/см 3, FV 130 с) и доливом затрубного (уд. вес. 1, 05 г/см 3, FV 90 с). Подъем инструмента и набор воды. Статический уровень 50 м от стола ротора. Спуск с проработкой в интервале 150 – 167 м. Подъем до 115 м, замерили динамический уровень = 45 м. Спуск до 162 м, посадка 7 тонн. Разбуривание шламового 5 м стакана и бурение в интервале 167 – 185 м без циркуляции на воде с прокачкой вязких порций раствора для очистки ствола (уд. вес. 1, 04 г/см 3, FV 130 с) и доливом затрубного (уд. вес. 1, 05 г/см 3, FV 90 с). Подъем инструмента и набор воды. Статический уровень 50 м от стола ротора.

Бурение под кондуктор в интервале 52 -231 м скв 1024 ВЧНГКМ без выхода циркуляции – – – – Подготовка к установке цементного моста силами ВЧНГ и Нейборз. Затворили цемент, залили в скважину 7 м 3. После ОЗЦ спустили инструмент на голову цементного стакана 80, 1 м. Произвели бурение в интервале 80, 1 – 91 м. Циркуляции нет. Сбросили тампонирующие материалы (ветки, мешки, ветош) протолкнули инструментом с 57 до 90 м с вращением и циркуляцией. Бурение в интервале 90 – 106 м без циркуляции на воде с прокачкой вязких порций раствора для очистки ствола и доливом затрубного. Подъем инструмента и набор воды. Спуск, с проработкой в интервале 50 - 106 м из-за посадок до 5 тонн. Бурение в интервале 106 – 109 м без циркуляции на воде. Проработка в интервале 109 – 82 м. Во время спуска посадка 16 тонн на 106 м. Прокачка порции раствора 18 м 3 с расходом 30 л/с. Бурение в интервале 109 – 121 м без циркуляции на воде с прокачкой вязких порций раствора c СEMNET для очистки ствола (уд. вес. 1, 04 г/см 3, FV 70 с) и доливом затрубного (уд. вес. 1, 10 г/см 3, FV 110 с). Подъем инструмента и набор воды. Статический уровень 40 м от стола ротора. Бурение в интервале 121 – 127 м без циркуляции на воде с прокачкой вязких порций раствора c СEMNET для очистки ствола (уд. вес. 1, 04 г/см 3, FV 90 с) и доливом затрубного (уд. вес. 1, 07 г/см 3, FV 90 с). Подъем инструмента и набор воды. Статический уровень 50 м от стола ротора. Спуск без посадок. Бурение в интервале 127 – 146 м без циркуляции на воде с прокачкой вязких порций раствора c СEMNET для очистки ствола (уд. вес. 1, 04 г/см 3, FV 90 с) и доливом затрубного (уд. вес. 1, 07 г/см 3, FV 90 с). Подъем инструмента и набор воды. Статический уровень 50 м от стола ротора. Спуск с включенными насосами в интервале 127 – 146 м. Бурение в интервале 146 – 167 м без циркуляции на воде с прокачкой вязких порций раствора для очистки ствола (уд. вес. 1, 04 г/см 3, FV 130 с) и доливом затрубного (уд. вес. 1, 05 г/см 3, FV 90 с). Подъем инструмента и набор воды. Статический уровень 50 м от стола ротора. Спуск с проработкой в интервале 150 – 167 м. Подъем до 115 м, замерили динамический уровень = 45 м. Спуск до 162 м, посадка 7 тонн. Разбуривание шламового 5 м стакана и бурение в интервале 167 – 185 м без циркуляции на воде с прокачкой вязких порций раствора для очистки ствола (уд. вес. 1, 04 г/см 3, FV 130 с) и доливом затрубного (уд. вес. 1, 05 г/см 3, FV 90 с). Подъем инструмента и набор воды. Статический уровень 50 м от стола ротора.

Бурение под кондуктор в интервале 52 -231 м скв 1024 ВЧНГКМ без выхода циркуляции – – – Спуск без посадок. Бурение в интервале 185 – 202 м без циркуляции на воде с прокачкой вязких порций раствора для очистки ствола (уд. вес. 1, 04 г/см 3, FV 120 с) и доливом затрубного (уд. вес. 1, 04 г/см 3, FV 85 с). Подъем инструмента и набор воды. Статический уровень 50 м от стола ротора. Динамический уровень при производительности насоса 30 л/с – 20 м. Спуск с проработкой в интервале 190 – 202 м. Бурение в интервале 202 – 221 м без циркуляции на воде с прокачкой вязких порций раствора для очистки ствола (уд. вес. 1, 04 г/см 3, FV 130 с) и доливом раствора из затруба (уд. вес. 1, 04 г/см 3, FV 105 с). Подъем инструмента и набор воды. Статический уровень 50 м от стола ротора. Динамический уровень при производительности насоса 30 л/с – 20 м. Спуск до 217 м, разбуривание шламового 4 м стакана и бурение в интервале 221 – 244 м без циркуляции на воде с прокачкой вязких порций раствора для очистки ствола (уд. вес. 1, 04 г/см 3, FV 130 с) и доливом затрубного (уд. вес. 1, 04 г/см 3, FV 105 с). Подъем инструмента до глубины 50 м, замер динамического уровня. Динамический уровень при производительности насоса 30 л/с – 32 м. Спуск КНБК 50 -243, 6 м (шламовый стакан 0, 4 м). Промывка раствором 25 м 3 (уд. вес. 1, 04 г/см 3, FV 90 с) при производительности насоса 30 л/с. Полный подъем. Спуск 340 мм ОК. При спуске ОК получили посадку на 239 м. ОК спущена на 231 м. За время бурения интервала было поглощено 3972 м 3 жидкости: 3240 м 3 воды и 732 м 3 раствора.

Бурение под кондуктор в интервале 52 -231 м скв 1024 ВЧНГКМ без выхода циркуляции – – – Спуск без посадок. Бурение в интервале 185 – 202 м без циркуляции на воде с прокачкой вязких порций раствора для очистки ствола (уд. вес. 1, 04 г/см 3, FV 120 с) и доливом затрубного (уд. вес. 1, 04 г/см 3, FV 85 с). Подъем инструмента и набор воды. Статический уровень 50 м от стола ротора. Динамический уровень при производительности насоса 30 л/с – 20 м. Спуск с проработкой в интервале 190 – 202 м. Бурение в интервале 202 – 221 м без циркуляции на воде с прокачкой вязких порций раствора для очистки ствола (уд. вес. 1, 04 г/см 3, FV 130 с) и доливом раствора из затруба (уд. вес. 1, 04 г/см 3, FV 105 с). Подъем инструмента и набор воды. Статический уровень 50 м от стола ротора. Динамический уровень при производительности насоса 30 л/с – 20 м. Спуск до 217 м, разбуривание шламового 4 м стакана и бурение в интервале 221 – 244 м без циркуляции на воде с прокачкой вязких порций раствора для очистки ствола (уд. вес. 1, 04 г/см 3, FV 130 с) и доливом затрубного (уд. вес. 1, 04 г/см 3, FV 105 с). Подъем инструмента до глубины 50 м, замер динамического уровня. Динамический уровень при производительности насоса 30 л/с – 32 м. Спуск КНБК 50 -243, 6 м (шламовый стакан 0, 4 м). Промывка раствором 25 м 3 (уд. вес. 1, 04 г/см 3, FV 90 с) при производительности насоса 30 л/с. Полный подъем. Спуск 340 мм ОК. При спуске ОК получили посадку на 239 м. ОК спущена на 231 м. За время бурения интервала было поглощено 3972 м 3 жидкости: 3240 м 3 воды и 732 м 3 раствора.

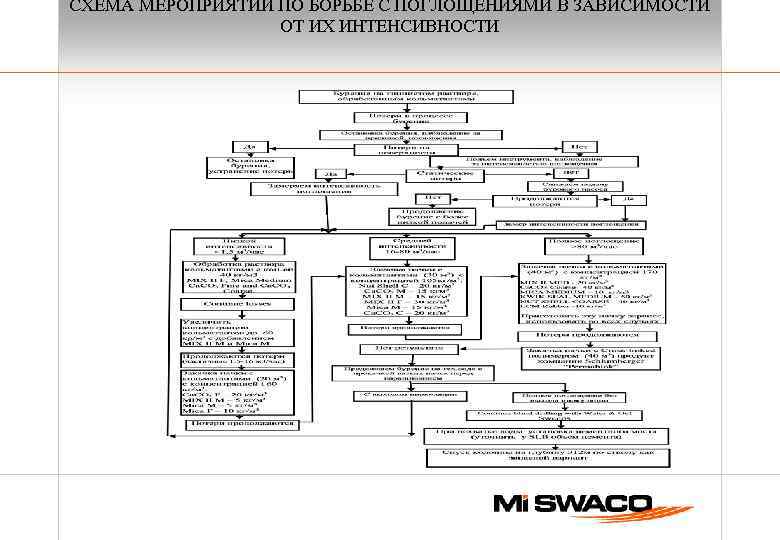

СХЕМА МЕРОПРИЯТИЙ ПО БОРЬБЕ С ПОГЛОЩЕНИЯМИ В ЗАВИСИМОСТИ ОТ ИХ ИНТЕНСИВНОСТИ

СХЕМА МЕРОПРИЯТИЙ ПО БОРЬБЕ С ПОГЛОЩЕНИЯМИ В ЗАВИСИМОСТИ ОТ ИХ ИНТЕНСИВНОСТИ

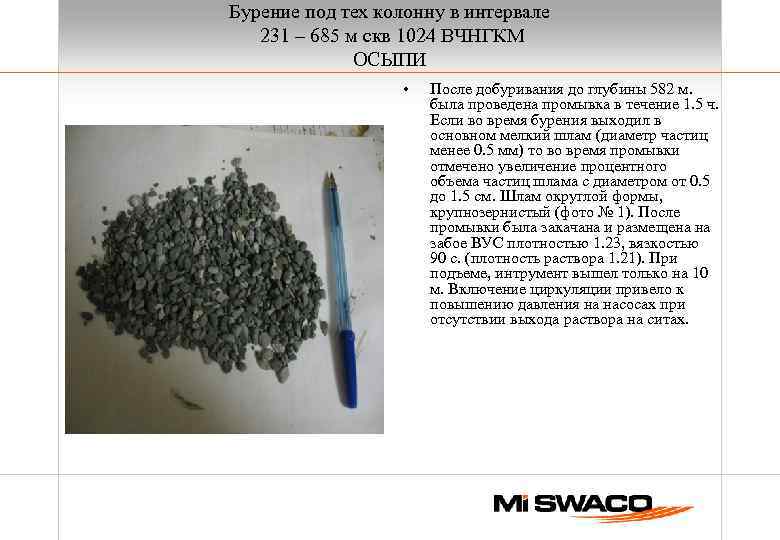

Бурение под тех колонну в интервале 231 – 685 м скв 1024 ВЧНГКМ ОСЫПИ • После добуривания до глубины 582 м. была проведена промывка в течение 1. 5 ч. Если во время бурения выходил в основном мелкий шлам (диаметр частиц менее 0. 5 мм) то во время промывки отмечено увеличение процентного объема частиц шлама с диаметром от 0. 5 до 1. 5 см. Шлам округлой формы, крупнозернистый (фото № 1). После промывки была закачана и размещена на забое ВУС плотностью 1. 23, вязкостью 90 с. (плотность раствора 1. 21). При подъеме, интрумент вышел только на 10 м. Включение циркуляции привело к повышению давления на насосах при отсутствии выхода раствора на ситах.

Бурение под тех колонну в интервале 231 – 685 м скв 1024 ВЧНГКМ ОСЫПИ • После добуривания до глубины 582 м. была проведена промывка в течение 1. 5 ч. Если во время бурения выходил в основном мелкий шлам (диаметр частиц менее 0. 5 мм) то во время промывки отмечено увеличение процентного объема частиц шлама с диаметром от 0. 5 до 1. 5 см. Шлам округлой формы, крупнозернистый (фото № 1). После промывки была закачана и размещена на забое ВУС плотностью 1. 23, вязкостью 90 с. (плотность раствора 1. 21). При подъеме, интрумент вышел только на 10 м. Включение циркуляции привело к повышению давления на насосах при отсутствии выхода раствора на ситах.

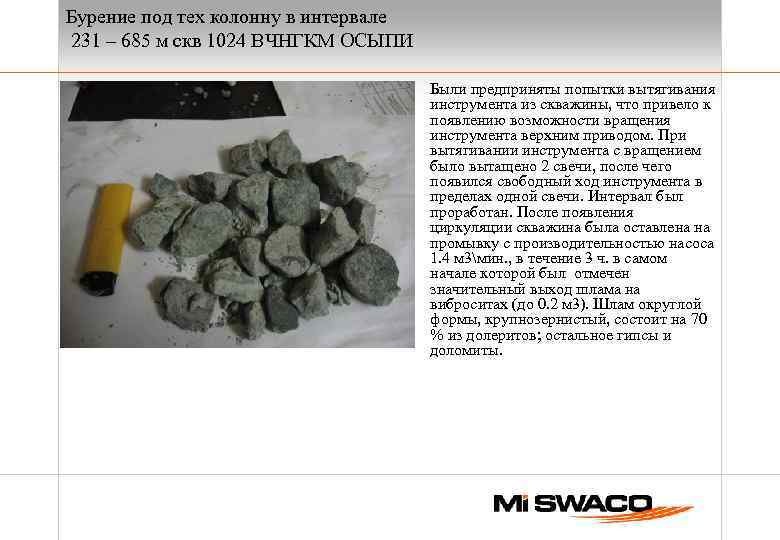

Бурение под тех колонну в интервале 231 – 685 м скв 1024 ВЧНГКМ ОСЫПИ • Были предприняты попытки вытягивания инструмента из скважины, что привело к появлению возможности вращения инструмента верхним приводом. При вытягивании инструмента с вращением было вытащено 2 свечи, после чего появился свободный ход инструмента в пределах одной свечи. Интервал был проработан. После появления циркуляции скважина была оставлена на промывку с производительностью насоса 1. 4 м 3мин. , в течение 3 ч. в самом начале которой был отмечен значительный выход шлама на виброситах (до 0. 2 м 3). Шлам округлой формы, крупнозернистый, состоит на 70 % из долеритов; остальное гипсы и доломиты.

Бурение под тех колонну в интервале 231 – 685 м скв 1024 ВЧНГКМ ОСЫПИ • Были предприняты попытки вытягивания инструмента из скважины, что привело к появлению возможности вращения инструмента верхним приводом. При вытягивании инструмента с вращением было вытащено 2 свечи, после чего появился свободный ход инструмента в пределах одной свечи. Интервал был проработан. После появления циркуляции скважина была оставлена на промывку с производительностью насоса 1. 4 м 3мин. , в течение 3 ч. в самом начале которой был отмечен значительный выход шлама на виброситах (до 0. 2 м 3). Шлам округлой формы, крупнозернистый, состоит на 70 % из долеритов; остальное гипсы и доломиты.

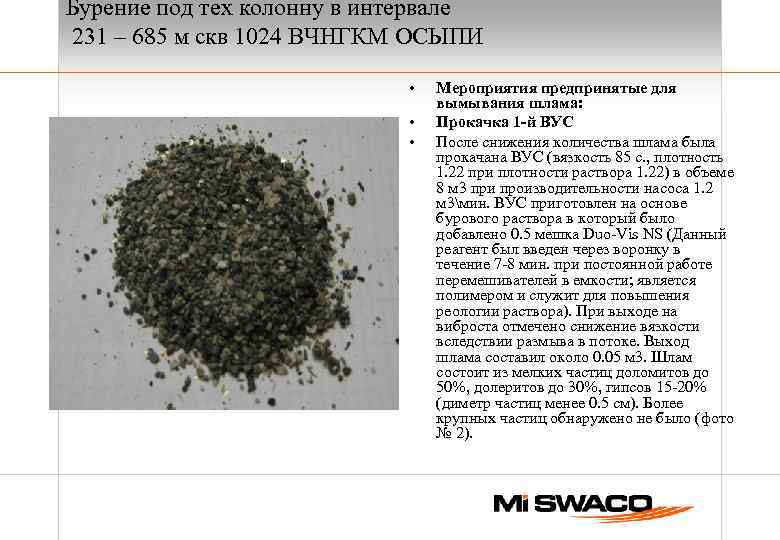

Бурение под тех колонну в интервале 231 – 685 м скв 1024 ВЧНГКМ ОСЫПИ • • • Мероприятия предпринятые для вымывания шлама: Прокачка 1 -й ВУС После снижения количества шлама была прокачана ВУС (вязкость 85 с. , плотность 1. 22 при плотности раствора 1. 22) в объеме 8 м 3 при производительности насоса 1. 2 м 3мин. ВУС приготовлен на основе бурового раствора в который было добавлено 0. 5 мешка Duo-Vis NS (Данный реагент был введен через воронку в течение 7 -8 мин. при постоянной работе перемешивателей в емкости; является полимером и служит для повышения реологии раствора). При выходе на виброста отмечено снижение вязкости вследствии размыва в потоке. Выход шлама составил около 0. 05 м 3. Шлам состоит из мелких частиц доломитов до 50%, долеритов до 30%, гипсов 15 -20% (диметр частиц менее 0. 5 см). Более крупных частиц обнаружено не было (фото № 2).

Бурение под тех колонну в интервале 231 – 685 м скв 1024 ВЧНГКМ ОСЫПИ • • • Мероприятия предпринятые для вымывания шлама: Прокачка 1 -й ВУС После снижения количества шлама была прокачана ВУС (вязкость 85 с. , плотность 1. 22 при плотности раствора 1. 22) в объеме 8 м 3 при производительности насоса 1. 2 м 3мин. ВУС приготовлен на основе бурового раствора в который было добавлено 0. 5 мешка Duo-Vis NS (Данный реагент был введен через воронку в течение 7 -8 мин. при постоянной работе перемешивателей в емкости; является полимером и служит для повышения реологии раствора). При выходе на виброста отмечено снижение вязкости вследствии размыва в потоке. Выход шлама составил около 0. 05 м 3. Шлам состоит из мелких частиц доломитов до 50%, долеритов до 30%, гипсов 15 -20% (диметр частиц менее 0. 5 см). Более крупных частиц обнаружено не было (фото № 2).

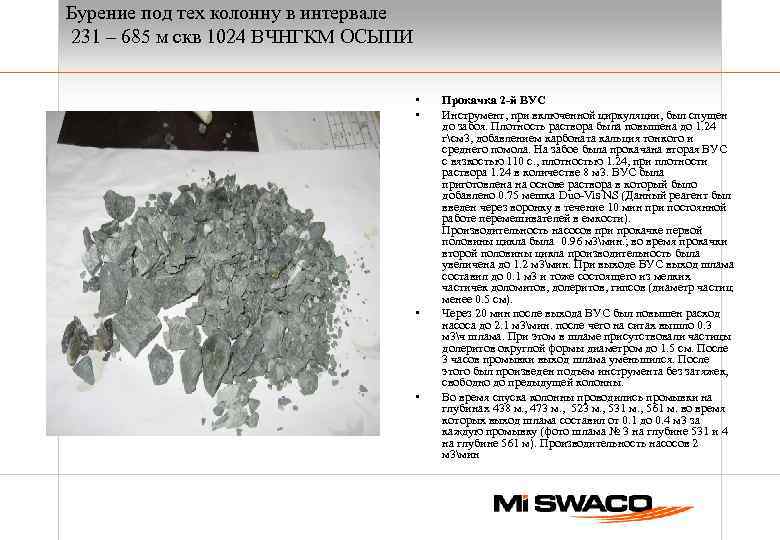

Бурение под тех колонну в интервале 231 – 685 м скв 1024 ВЧНГКМ ОСЫПИ • • Прокачка 2 -й ВУС Инструмент, при включенной циркуляции, был спущен до забоя. Плотность раствора была повышена до 1. 24 гсм 3, добавлением карбоната кальция тонкого и среднего помола. На забое была прокачана вторая ВУС с вязкостью 110 с. , плотностью 1. 24, при плотности раствора 1. 24 в количестве 8 м 3. ВУС была приготовлена на основе раствора в который было добавлено 0. 75 мешка Duo-Vis NS (Данный реагент был введен через воронку в течение 10 мин при постоянной работе перемешивателей в емкости). Производительность насосов при прокачке первой половины цикла была 0. 96 м 3мин. ; во время прокачки второй половины цикла производительность была увеличена до 1. 2 м 3мин. При выходе ВУС выход шлама составил до 0. 1 м 3 и тоже состоящего из мелких частичек доломитов, долеритов, гипсов (диаметр частиц менее 0. 5 см). Через 20 мин после выхода ВУС был повышен расход насоса до 2. 1 м 3мин. после чего на ситах вышло 0. 3 м 3ч шлама. При этом в шламе присутствовали частицы долеритов округлой формы диаметром до 1. 5 см. После 3 часов промывки выход шлама уменьшился. После этого был произведен подъем инструмента без затяжек, свободно до предыдущей колонны. Во время спуска колонны проводились промывки на глубинах 438 м. , 473 м. , 523 м. , 531 м. , 561 м. во время которых выход шлама составил от 0. 1 до 0. 4 м 3 за каждую промывку (фото шлама № 3 на глубине 531 и 4 на глубине 561 м). Производительность насосов 2 м 3мин

Бурение под тех колонну в интервале 231 – 685 м скв 1024 ВЧНГКМ ОСЫПИ • • Прокачка 2 -й ВУС Инструмент, при включенной циркуляции, был спущен до забоя. Плотность раствора была повышена до 1. 24 гсм 3, добавлением карбоната кальция тонкого и среднего помола. На забое была прокачана вторая ВУС с вязкостью 110 с. , плотностью 1. 24, при плотности раствора 1. 24 в количестве 8 м 3. ВУС была приготовлена на основе раствора в который было добавлено 0. 75 мешка Duo-Vis NS (Данный реагент был введен через воронку в течение 10 мин при постоянной работе перемешивателей в емкости). Производительность насосов при прокачке первой половины цикла была 0. 96 м 3мин. ; во время прокачки второй половины цикла производительность была увеличена до 1. 2 м 3мин. При выходе ВУС выход шлама составил до 0. 1 м 3 и тоже состоящего из мелких частичек доломитов, долеритов, гипсов (диаметр частиц менее 0. 5 см). Через 20 мин после выхода ВУС был повышен расход насоса до 2. 1 м 3мин. после чего на ситах вышло 0. 3 м 3ч шлама. При этом в шламе присутствовали частицы долеритов округлой формы диаметром до 1. 5 см. После 3 часов промывки выход шлама уменьшился. После этого был произведен подъем инструмента без затяжек, свободно до предыдущей колонны. Во время спуска колонны проводились промывки на глубинах 438 м. , 473 м. , 523 м. , 531 м. , 561 м. во время которых выход шлама составил от 0. 1 до 0. 4 м 3 за каждую промывку (фото шлама № 3 на глубине 531 и 4 на глубине 561 м). Производительность насосов 2 м 3мин

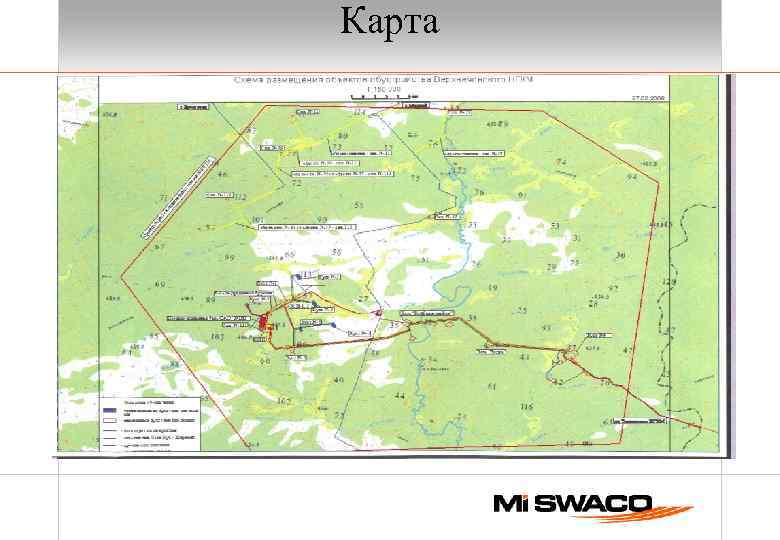

Кровля ВЧ 1 • В 2007 году пробурено порядка 16 скв из которых: 7 скв с тяжелой конструкцией (тех колонна в кровлю пласта), 9 легких из которых на 5 кровля вскрывалась на углах до 55 град. • При углах вскрытия от 80 град происходит обрушение кровли пласта ВЧ 1

Кровля ВЧ 1 • В 2007 году пробурено порядка 16 скв из которых: 7 скв с тяжелой конструкцией (тех колонна в кровлю пласта), 9 легких из которых на 5 кровля вскрывалась на углах до 55 град. • При углах вскрытия от 80 град происходит обрушение кровли пласта ВЧ 1

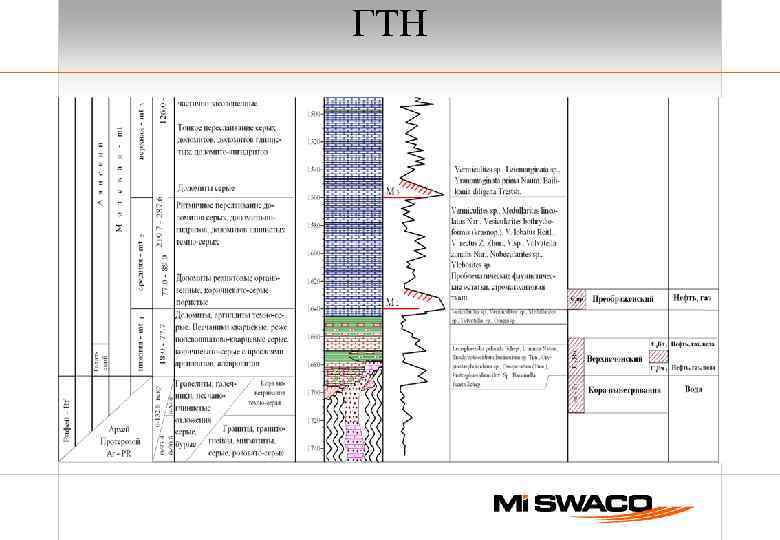

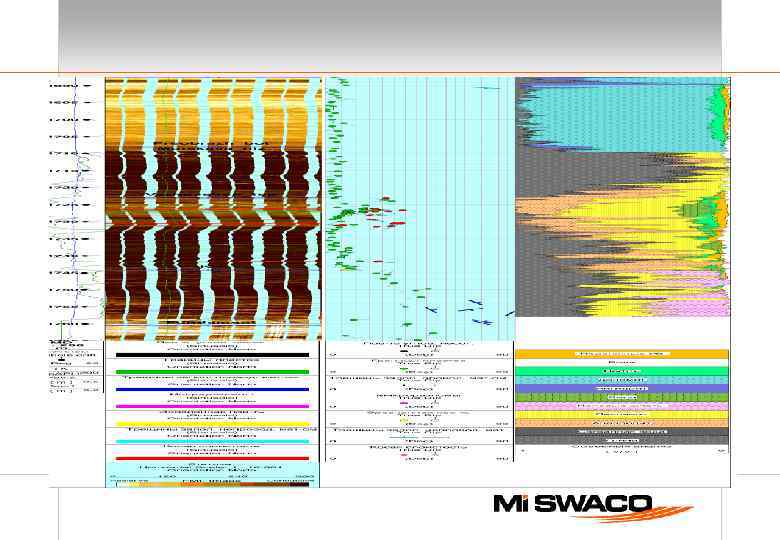

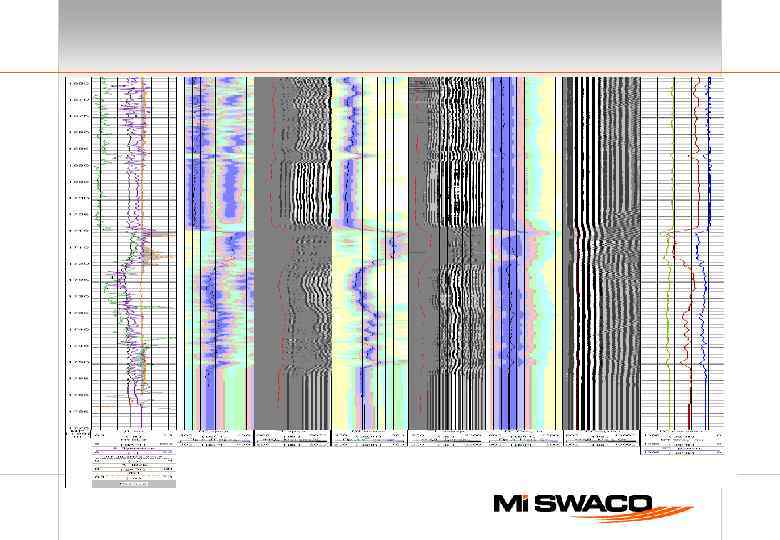

ГТН

ГТН

ШЛАМ • • Проба шлама после ВУС. Промытая водой и в мокром виде размазана по бумаге. Видны пластинки Аргиллита с острыми не окатанными гранями. Размер частиц 1 -2 мм Изредка доходит до 5 мм.

ШЛАМ • • Проба шлама после ВУС. Промытая водой и в мокром виде размазана по бумаге. Видны пластинки Аргиллита с острыми не окатанными гранями. Размер частиц 1 -2 мм Изредка доходит до 5 мм.

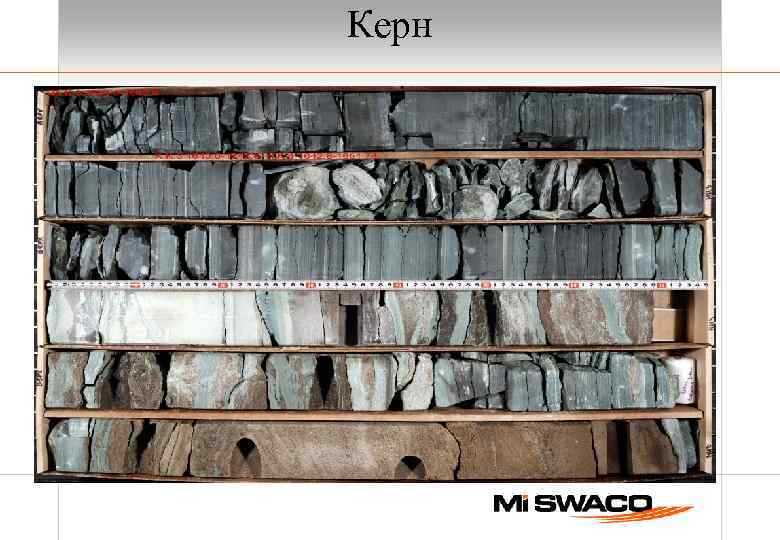

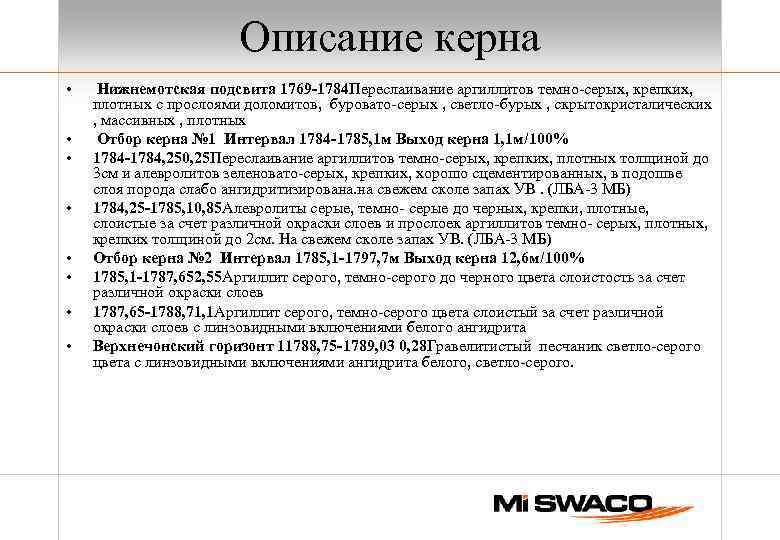

Керн

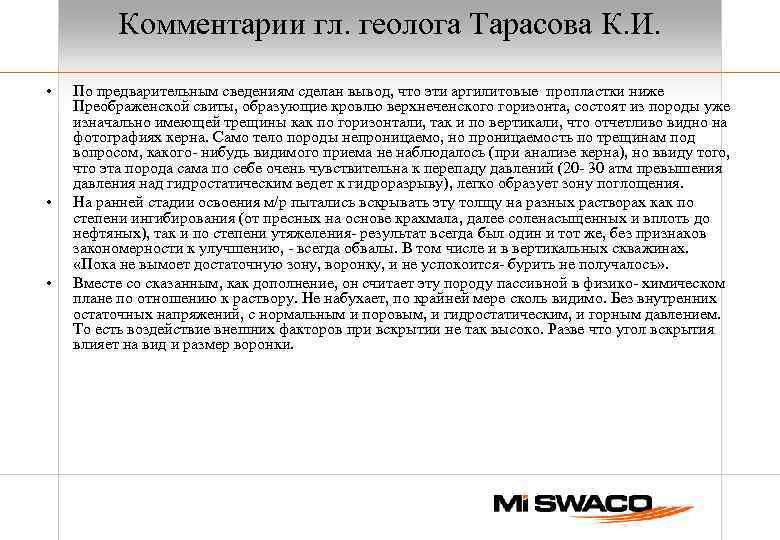

Керн