Лекц_Подшипники качения .ppt

- Количество слайдов: 19

ПОДШИПНИКИ КАЧЕНИЯ

Общие сведения ПОДШИПНИК – опора или направляющая, определяющая положение движущихся частей по отношению к другим частям механизма. ПОДШИПНИК КАЧЕНИЯ – работает на движение с трением качения. ПОДШИПНИК СКОЛЬЖЕНИЯ – работает на движение с трением скольжения.

Классификация подшипников качения По форме тел качения: шариковые; роликовые; По направлению воспринимаемой нагрузки: радиальные; радиально-упорные; упорно-радиальные. По числу рядов тел качения: однорядные; двухрядные; четырехрядные. По основным конструктивным признакам: • самоустанавливающиеся; • несамоустанавливающиеся; • сдвоенные; • с цилиндрическим отверстием внутреннего кольца; • с коническим отверстием внутреннего кольца.

Шариковые подшипники

Роликовые подшипники

Подшипники с короткими цилиндрическими роликами

Классификация и назначение подшипников качения

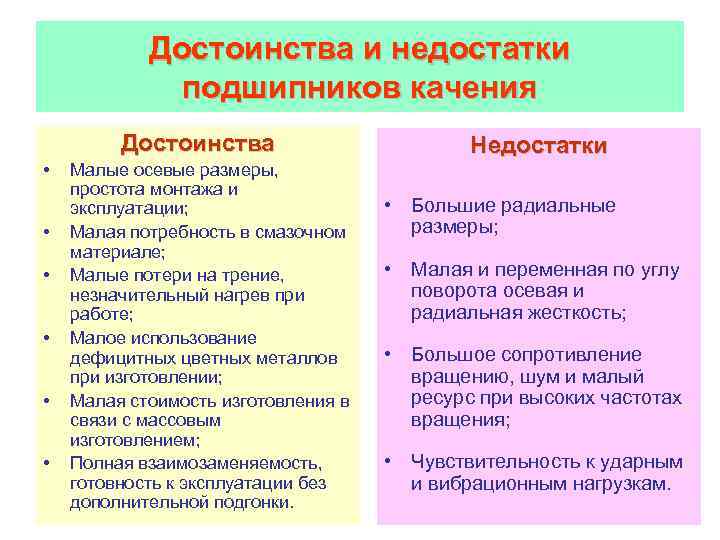

Достоинства и недостатки подшипников качения Достоинства • • • Малые осевые размеры, простота монтажа и эксплуатации; Малая потребность в смазочном материале; Малые потери на трение, незначительный нагрев при работе; Малое использование дефицитных цветных металлов при изготовлении; Малая стоимость изготовления в связи с массовым изготовлением; Полная взаимозаменяемость, готовность к эксплуатации без дополнительной подгонки. Недостатки • Большие радиальные размеры; • Малая и переменная по углу поворота осевая и радиальная жесткость; • Большое сопротивление вращению, шум и малый ресурс при высоких частотах вращения; • Чувствительность к ударным и вибрационным нагрузкам.

Назначение основных деталей подшипников качения 3 2 2 1 1 4 3 1 , 2 – внутреннее и наружное кольцо с дорожками качения; 3 – тела качения (шарики или ролики); 4 - сепаратор, разделяющий и направляющий тела качения.

Материалы деталей подшипников качения Для колец и тел качения подшипников являются подшипниковые высокоуглеродистые хромистые стали ШХ 15, ШХ 15 Ш, ШХ 15 СГШ. Широко применяются также нержавеющие 95 Х 18 Ш и теплостойкие стали марок 8 Х 4 В 9 Ф 2 Ш, 8 Х 4 В 9 Ф 2 ШД. Твердость колец и роликов (кроме витых и длинных цилиндрических) обычно 60. . . 65 HRC, шариков – 62. . . 66 HRC. Сепараторы подшипников выполняют из мягкой змейковой штампованной ленты 08 кп, 10 пс, 12 Х 18 Н 9 Т, 08 Х 18 Н 10 и др. Для высокоскоростных подшипников применяют массивные сепараторы из антифрикционных бронз (Бр. АЖМц10 -3 -1, 5, Бр. АЖН 10 -4 -4), латуни (ЛС 59 -1, ЛЦ 40 С), анодированного дюралюминия (Д 1 -Т, АК-4), порошковых материалов, текстолита, полиамидов (фторопласт 4); в специальных случаях применяют пластмассовые сепараторы с металлическим каркасом. В условиях ударных нагрузок и высоких требований к бесшумности работы применяют тела качения из пластмасс. При этом резко снижаются требования к твердости колец и их можно изготавливать из легких сплавов.

Система условных обозначений подшипников качения

Характер и причины отказов подшипников качения Усталостное выкрашивание рабочих поверхностей колец и тел качения Смятие рабочих поверхностей дорожек и тел качения Абразивное изнашивание Разрушение сепараторов (вследствие плохой защиты подшипника от абразивных частиц) (от действия центробежных сил и воздействия на сепаратор разноразмерных тел качения). Разрушение колец и тел качения (вследствие перекосов колец и ударных перегрузок)

Распределение сил между телами качения Наибольшую нагрузку Fmax воспринимает шарик, центр которого лежит на линии действия радиальной нагрузки. Задача распределения сил между телами качения является статически неопределимой. Поэтому в дополнение к уравнению статики используют уравнение перемещений (деформаций). Для наиболее нагруженного тела качения получено: где z – число тел качения Kп = 5 – для шарикоподшипников. Kп = 4, 6 – для роликоподшипников.

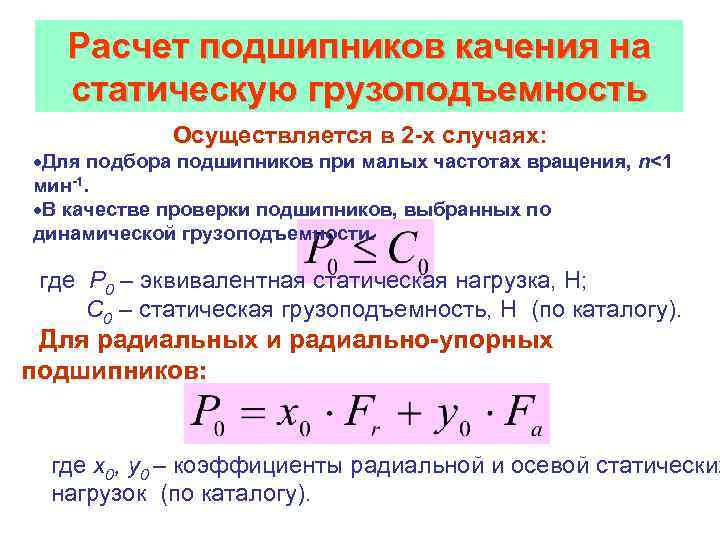

Расчет подшипников качения на статическую грузоподъемность Осуществляется в 2 -х случаях: Для подбора подшипников при малых частотах вращения, n<1 мин-1. В качестве проверки подшипников, выбранных по динамической грузоподъемности. где Р 0 – эквивалентная статическая нагрузка, Н; С 0 – статическая грузоподъемность, Н (по каталогу). Для радиальных и радиально-упорных подшипников: где x 0, y 0 – коэффициенты радиальной и осевой статических нагрузок (по каталогу).

Расчет подшипников качения на статическую грузоподъемность Для роликовых радиальных подшипников: Для упорных и упорно-радиальных подшипников: где α – угол контакта подшипника; Fr и Fa – радиальная и осевая составляющая нагрузки на подшипник качения

Расчетная динамическая грузоподъемность подшипников Условие подбора подшипников: (1) где Стр – требуемая динамическая грузоподъемность подшипника, Н; Ск - динамическая грузоподъемность для данного подшипника по каталогу. (2) где P – эквивалентная нагрузка, Н; n – частота вращения, мин-1; Lh – долговечность подшипника в часах; m = 3 – для шарикоподшипников; m =10/3 – для роликоподшипников

Расчетная динамическая грузоподъемность подшипников Расчетная эквивалентная нагрузка P: Шариковые радиальные, радиально-упорные и Роликовые радиальноупорные подшипники Радиальные подшипники, с короткими цилиндрическими роликами Упорно-радиальные подшипники Упорные подшипники

В формулах для P приняты следующие обозначения: X и Y – коэффициенты радиальной и осевой сил (из каталога); Fr и Fa – радиальная и осевая силы, действующие на подшипник; V – коэффициент вращения; V=1 при вращении внутреннего кольца, V=1, 2 - при вращении наружного кольца; Kб – коэффициент безопасности, учитывающий характер нагрузки на долговечность подшипника, Kб =1. . . 2, 5. KТ – коэффициент, учитывающий влияние температуры на долговечность, при t<=100ºC - KТ = 1, 0. е – параметр осевого нагружения (из каталога). Из формулы (2) можно найти расчетный ресурс выбранного подшипника в часах (3) Подшипник пригоден, если расчетный ресурс не меньше требуемого.

Посадки колец подшипников

Лекц_Подшипники качения .ppt