4. Подрельсовые опоры.ppt

- Количество слайдов: 32

Подрельсовые опоры

Подрельсовые опоры

Подрельсовые опоры Типы: • 1. Шпалы (деревянные, железобетонные, металлические (Германия), полимерные) • 2. Рамы и продольные лежни • 3. Плиты • 4. Монолит • 5. Полимербетонные блочки (Московский метрополитен) Знать!!!

Подрельсовые опоры Типы: • 1. Шпалы (деревянные, железобетонные, металлические (Германия), полимерные) • 2. Рамы и продольные лежни • 3. Плиты • 4. Монолит • 5. Полимербетонные блочки (Московский метрополитен) Знать!!!

Подрельсовые опоры Назначение: • • • воспринимать давление от рельсов и передавать его на балластную призму; упруго перерабатывать динамические воздействия на путь: сохранять неизменность ширины колеи; совместно с балластом обеспечивать стабильность пути в горизонтальной и вертикальной плоскостях обеспечить электрическую изоляцию друг от друга рельсовых нитей.

Подрельсовые опоры Назначение: • • • воспринимать давление от рельсов и передавать его на балластную призму; упруго перерабатывать динамические воздействия на путь: сохранять неизменность ширины колеи; совместно с балластом обеспечивать стабильность пути в горизонтальной и вертикальной плоскостях обеспечить электрическую изоляцию друг от друга рельсовых нитей.

Подрельсовые опоры Должны обладать: • прочностью, устойчивостью и долговечностью; • надежной сопротивляемостью продольным и поперечным перемещениям в балласте; • упругостью и диэлектричностью; • дешевизной, недефицитностью и технологичностью.

Подрельсовые опоры Должны обладать: • прочностью, устойчивостью и долговечностью; • надежной сопротивляемостью продольным и поперечным перемещениям в балласте; • упругостью и диэлектричностью; • дешевизной, недефицитностью и технологичностью.

Эпюра шпал, шт/1 км • Выбор определяется из условий : - выравнивания давлений в балластном слое; - создания необходимого сопротивления в продольном и поперечном направлении. • На главных путях: - в прямых и кривых радиусом более 1200 м - 1840 ; - в кривых радиусом 1200 м и менее – 2000; - при скоростях более 140 км/ч при радиусе менее 2000 м - 2000.

Эпюра шпал, шт/1 км • Выбор определяется из условий : - выравнивания давлений в балластном слое; - создания необходимого сопротивления в продольном и поперечном направлении. • На главных путях: - в прямых и кривых радиусом более 1200 м - 1840 ; - в кривых радиусом 1200 м и менее – 2000; - при скоростях более 140 км/ч при радиусе менее 2000 м - 2000.

Деревянные шпалы • • • Достоинства: - легкость обработки при изготовлении - упругость - диэлектричность - небольшой вес (легко вытащить) - хорошее сцепление с щебнем Недостатки: - малый срок службы (в среднем 16 лет) - большой расход строевой древесины (1 га на 1 км) в возрасте 80 лет • - неоднородность размеров, а следовательно, и упругости

Деревянные шпалы • • • Достоинства: - легкость обработки при изготовлении - упругость - диэлектричность - небольшой вес (легко вытащить) - хорошее сцепление с щебнем Недостатки: - малый срок службы (в среднем 16 лет) - большой расход строевой древесины (1 га на 1 км) в возрасте 80 лет • - неоднородность размеров, а следовательно, и упругости

Деревянные шпалы Поперечные размеры Длина -2, 75 м

Деревянные шпалы Поперечные размеры Длина -2, 75 м

Основные виды разрушения: 1. Механический износ 2. – растрескивание из – за усушки - размочаливание (увеличение влажности на 1% снижает прочность на 3%). 2. Гниение Эти процессы взаимосвязаны!!!

Основные виды разрушения: 1. Механический износ 2. – растрескивание из – за усушки - размочаливание (увеличение влажности на 1% снижает прочность на 3%). 2. Гниение Эти процессы взаимосвязаны!!!

Продление сроков службы: 1. Пропитка антисептиками; 2. Хорошее просушивание перед пропиткой; 3. Глубокая наколка древесины перед пропиткой для увеличения глубины прникновения антисептика; 4. Укладка резиновых прокладок подкладку, чтобы избежать разрушения древесины; 5. Укрепление торцов шпалы обвязкой проволокой , металлической лентой, установкой скоб по торцам шпалы, укрепление металлическими или деревянными винтами; 6. Сверление отверстий под костыли (диаметром 12 мм).

Продление сроков службы: 1. Пропитка антисептиками; 2. Хорошее просушивание перед пропиткой; 3. Глубокая наколка древесины перед пропиткой для увеличения глубины прникновения антисептика; 4. Укладка резиновых прокладок подкладку, чтобы избежать разрушения древесины; 5. Укрепление торцов шпалы обвязкой проволокой , металлической лентой, установкой скоб по торцам шпалы, укрепление металлическими или деревянными винтами; 6. Сверление отверстий под костыли (диаметром 12 мм).

Железобетонные шпалы Достоинства: - большой срок службы (30 -50 лет); - однородность упругости пути; - высокая устойчивость пути в балласте; - устойчивость к атмосферным воздействиям.

Железобетонные шпалы Достоинства: - большой срок службы (30 -50 лет); - однородность упругости пути; - высокая устойчивость пути в балласте; - устойчивость к атмосферным воздействиям.

Недостатки: -Высокая жесткость пути ( в 3 -5 раз выше, чем у пути с деревянными шпалами); - Электропроводность; -Большой вес (≈270 кг); -Хрупкость, чувствительность к ударам.

Недостатки: -Высокая жесткость пути ( в 3 -5 раз выше, чем у пути с деревянными шпалами); - Электропроводность; -Большой вес (≈270 кг); -Хрупкость, чувствительность к ударам.

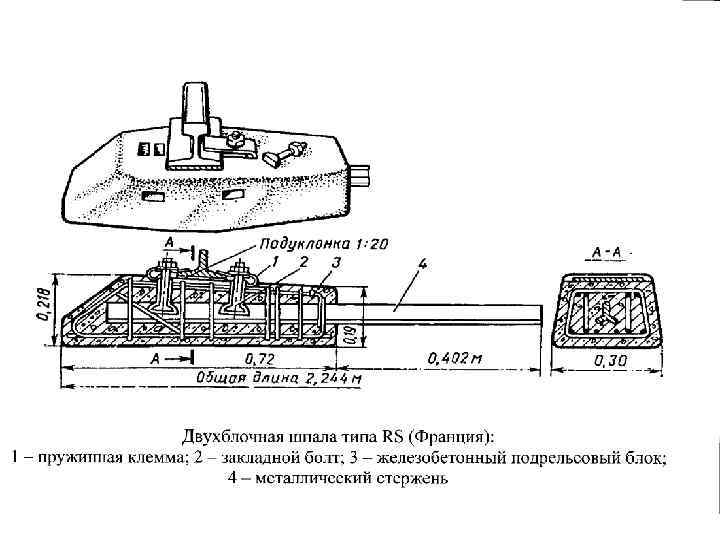

Железобетонные шпалы Виды: 1. Двухблочные (Франция) 2. Цельнобрусковые – изготовлены из тяжелого бетона, армированная предварительно напряженной стальной проволокой или стержневой арматурой периодического профиля диаметром 3 мм. Длина железобетонной шпалы 2, 70 м

Железобетонные шпалы Виды: 1. Двухблочные (Франция) 2. Цельнобрусковые – изготовлены из тяжелого бетона, армированная предварительно напряженной стальной проволокой или стержневой арматурой периодического профиля диаметром 3 мм. Длина железобетонной шпалы 2, 70 м

Тенденции развития железобетонного подрельсового основания • Главная задача – снижение давления на балласт.

Тенденции развития железобетонного подрельсового основания • Главная задача – снижение давления на балласт.

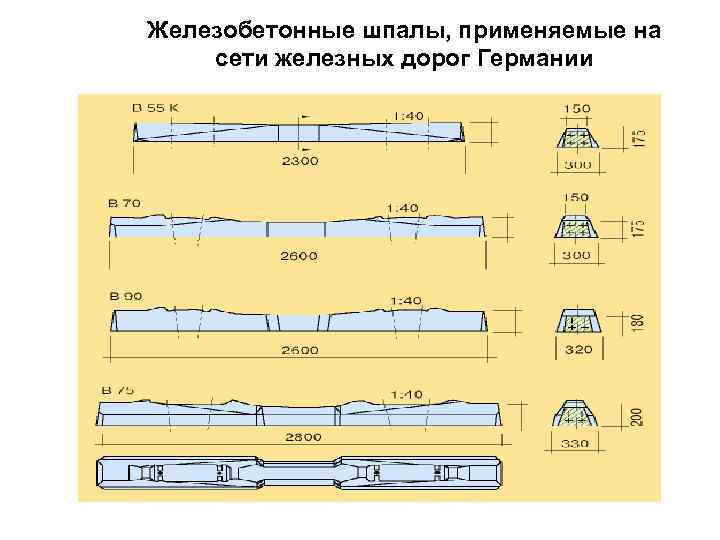

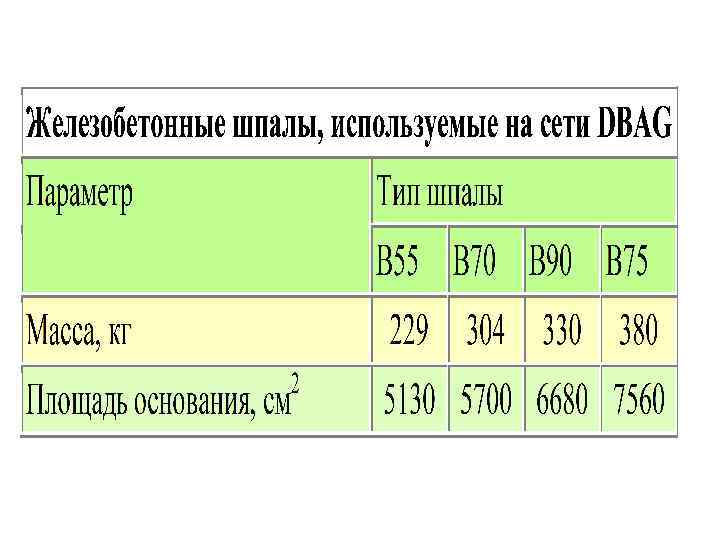

Железобетонные шпалы, применяемые на сети железных дорог Германии

Железобетонные шпалы, применяемые на сети железных дорог Германии

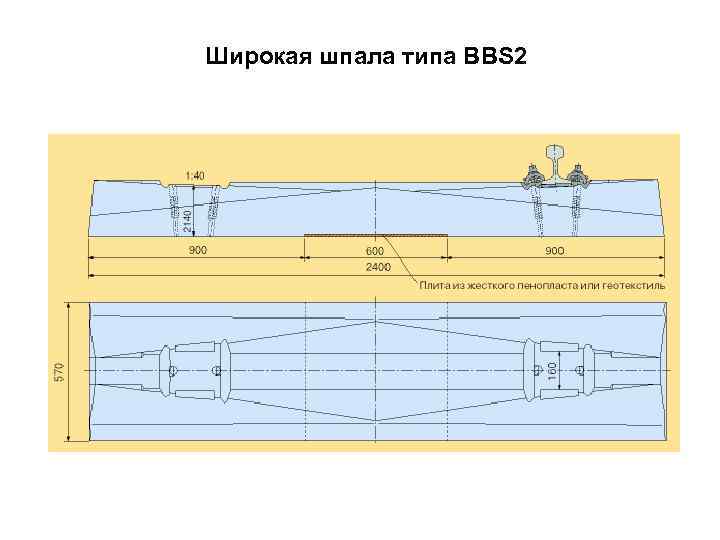

Широкая шпала типа BBS 2

Широкая шпала типа BBS 2

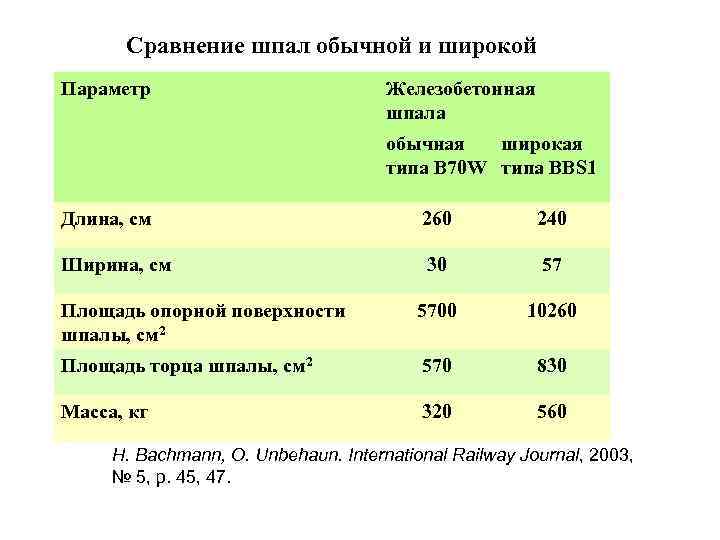

Сравнение шпал обычной и широкой Параметр Железобетонная шпала обычная широкая типа В 70 W типа ВВS 1 Длина, см 260 240 Ширина, см 30 57 Площадь опорной поверхности шпалы, см 2 5700 10260 Площадь торца шпалы, см 2 570 830 Масса, кг 320 560 H. Bachmann, O. Unbehaun. International Railway Journal, 2003, № 5, p. 45, 47.

Сравнение шпал обычной и широкой Параметр Железобетонная шпала обычная широкая типа В 70 W типа ВВS 1 Длина, см 260 240 Ширина, см 30 57 Площадь опорной поверхности шпалы, см 2 5700 10260 Площадь торца шпалы, см 2 570 830 Масса, кг 320 560 H. Bachmann, O. Unbehaun. International Railway Journal, 2003, № 5, p. 45, 47.

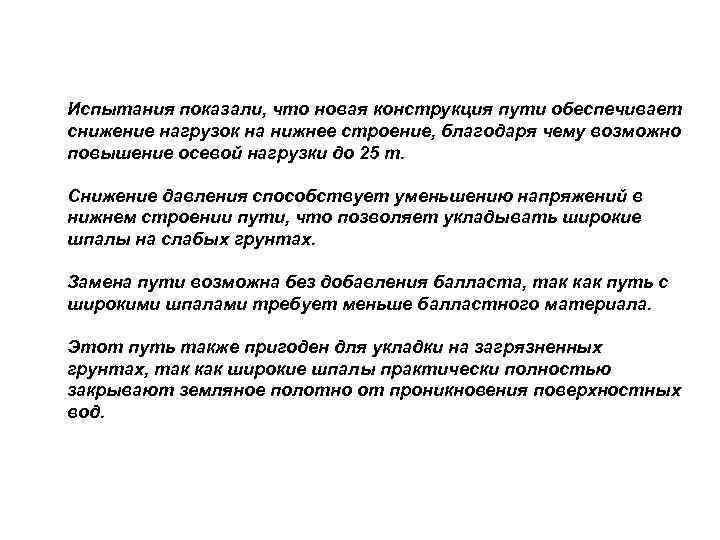

Испытания показали, что новая конструкция пути обеспечивает снижение нагрузок на нижнее строение, благодаря чему возможно повышение осевой нагрузки до 25 т. Снижение давления способствует уменьшению напряжений в нижнем строении пути, что позволяет укладывать широкие шпалы на слабых грунтах. Замена пути возможна без добавления балласта, так как путь с широкими шпалами требует меньше балластного материала. Этот путь также пригоден для укладки на загрязненных грунтах, так как широкие шпалы практически полностью закрывают земляное полотно от проникновения поверхностных вод.

Испытания показали, что новая конструкция пути обеспечивает снижение нагрузок на нижнее строение, благодаря чему возможно повышение осевой нагрузки до 25 т. Снижение давления способствует уменьшению напряжений в нижнем строении пути, что позволяет укладывать широкие шпалы на слабых грунтах. Замена пути возможна без добавления балласта, так как путь с широкими шпалами требует меньше балластного материала. Этот путь также пригоден для укладки на загрязненных грунтах, так как широкие шпалы практически полностью закрывают земляное полотно от проникновения поверхностных вод.

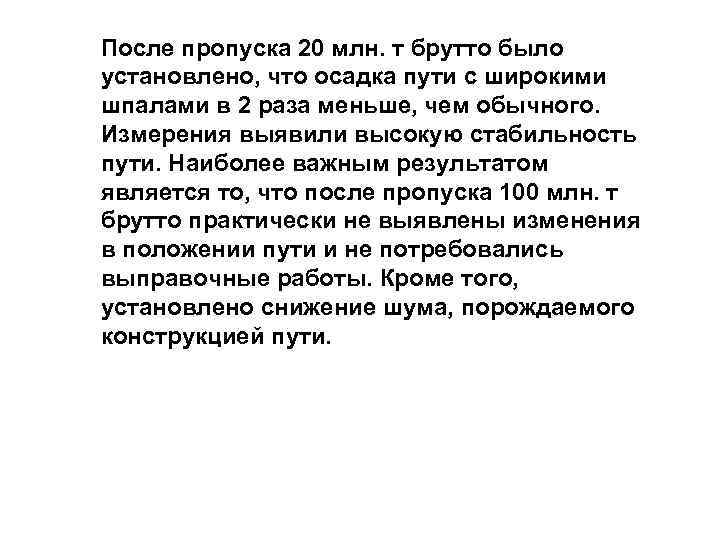

После пропуска 20 млн. т брутто было установлено, что осадка пути с широкими шпалами в 2 раза меньше, чем обычного. Измерения выявили высокую стабильность пути. Наиболее важным результатом является то, что после пропуска 100 млн. т брутто практически не выявлены изменения в положении пути и не потребовались выправочные работы. Кроме того, установлено снижение шума, порождаемого конструкцией пути.

После пропуска 20 млн. т брутто было установлено, что осадка пути с широкими шпалами в 2 раза меньше, чем обычного. Измерения выявили высокую стабильность пути. Наиболее важным результатом является то, что после пропуска 100 млн. т брутто практически не выявлены изменения в положении пути и не потребовались выправочные работы. Кроме того, установлено снижение шума, порождаемого конструкцией пути.

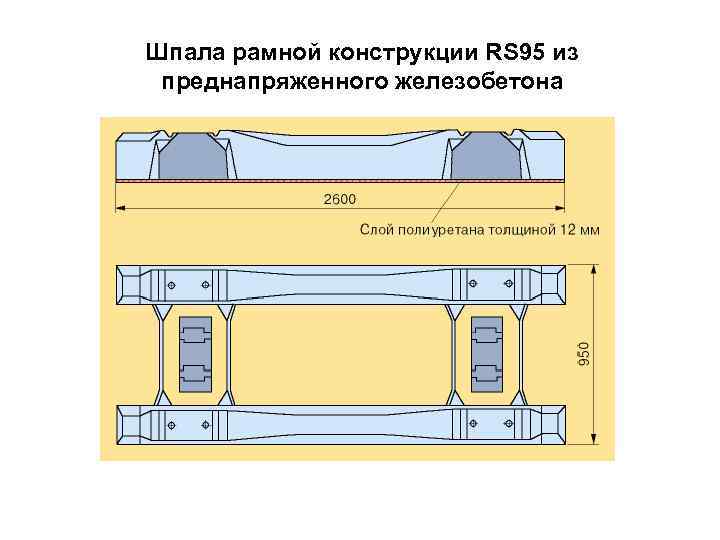

Шпала рамной конструкции RS 95 из преднапряженного железобетона

Шпала рамной конструкции RS 95 из преднапряженного железобетона

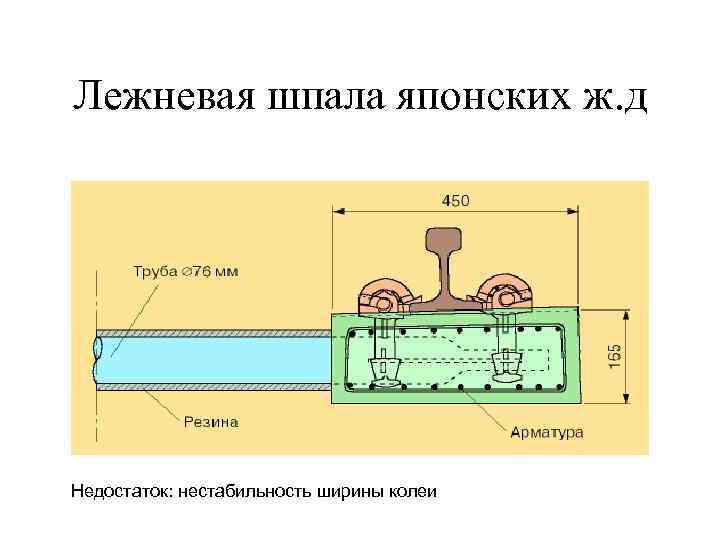

Лежневая шпала японских ж. д Недостаток: нестабильность ширины колеи

Лежневая шпала японских ж. д Недостаток: нестабильность ширины колеи

Двухблочная полимербетонная шпала фирмы АБВ (Россия)

Двухблочная полимербетонная шпала фирмы АБВ (Россия)

Шпала для крутых малого радиуса

Шпала для крутых малого радиуса

Шпала с усиленным поперечным сопротивлением

Шпала с усиленным поперечным сопротивлением

Плитное и рамное основание

Плитное и рамное основание

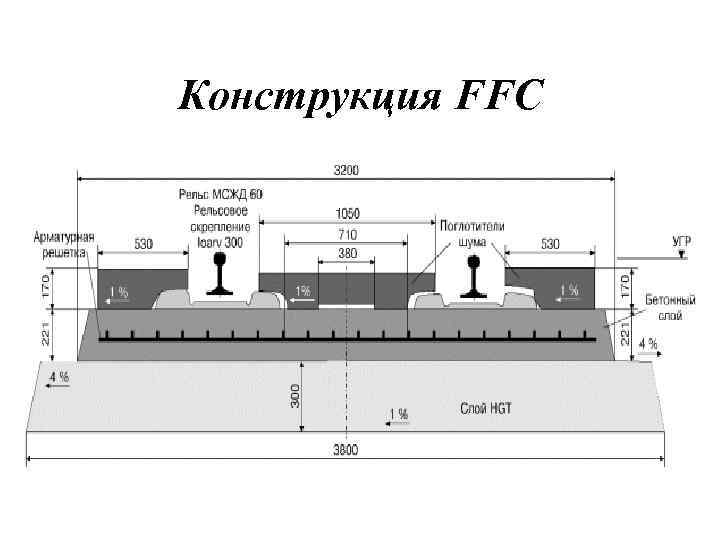

Конструкция FFC

Конструкция FFC

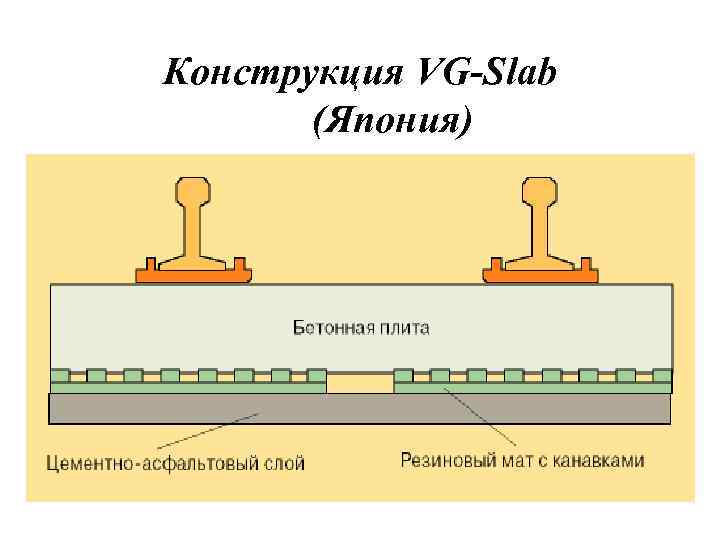

Конструкция VG-Slab (Япония)

Конструкция VG-Slab (Япония)

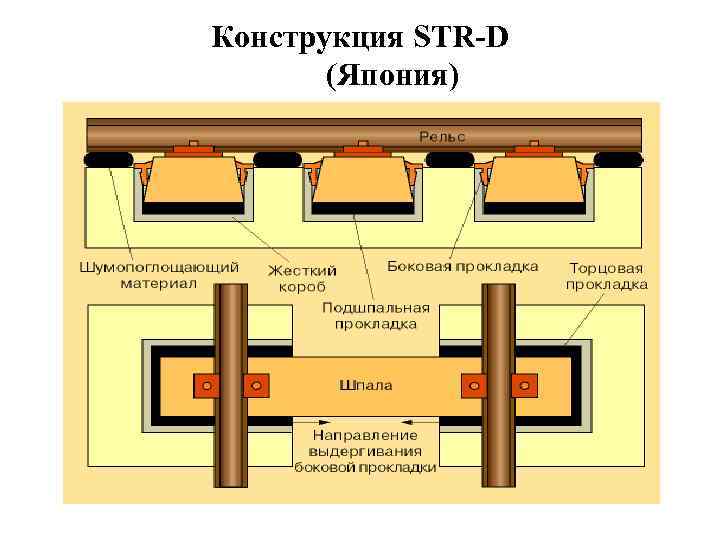

Конструкция STR-D (Япония)

Конструкция STR-D (Япония)