6 подготовка печатного аппарата.ppt

- Количество слайдов: 41

Подготовка печатного аппарата Выполнила ст. группы ВПС-09 -1 Калинина О. Е.

Подготовка печатного аппарата Выполнила ст. группы ВПС-09 -1 Калинина О. Е.

СОДЕРЖАНИЕ • • • Основные механизмы печатной секции Формный цилиндр Офсетный цилиндр Печатных цилиндр Подготовка печатной пластины к установке на формном цилиндре Подготовка формного цилиндра к установке печатной формы Установка декеля на офсетный цилиндр Давление печати

СОДЕРЖАНИЕ • • • Основные механизмы печатной секции Формный цилиндр Офсетный цилиндр Печатных цилиндр Подготовка печатной пластины к установке на формном цилиндре Подготовка формного цилиндра к установке печатной формы Установка декеля на офсетный цилиндр Давление печати

ОСНОВНЫЕ МЕХАНИЗМЫ ПЕЧАТНОЙ СЕКЦИИ

ОСНОВНЫЕ МЕХАНИЗМЫ ПЕЧАТНОЙ СЕКЦИИ

ОСНОВНЫЕ МЕХАНИЗМЫ ПЕЧАТНОЙ СЕКЦИИ НАЗНАЧЕНИЕ ПЕЧАТНЙ СЕКЦИИ • служит для покрытия краской печатной формы • последовательного переноса печатного изображения с формы на офсетное полотно и затем на запечатываемый материал, которым, как правило, является бумага.

ОСНОВНЫЕ МЕХАНИЗМЫ ПЕЧАТНОЙ СЕКЦИИ НАЗНАЧЕНИЕ ПЕЧАТНЙ СЕКЦИИ • служит для покрытия краской печатной формы • последовательного переноса печатного изображения с формы на офсетное полотно и затем на запечатываемый материал, которым, как правило, является бумага.

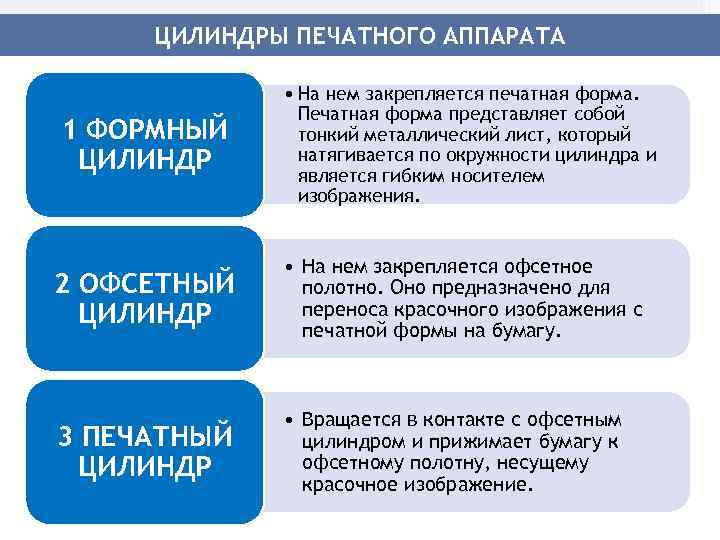

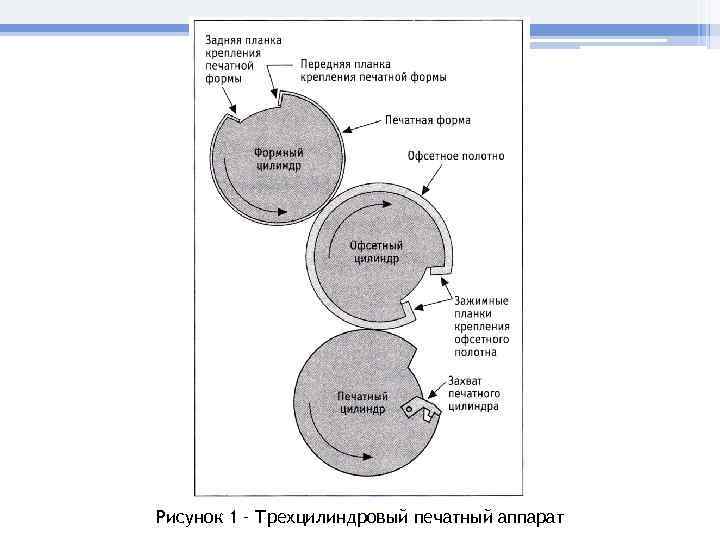

ЦИЛИНДРЫ ПЕЧАТНОГО АППАРАТА 1 ФОРМНЫЙ ЦИЛИНДР • На нем закрепляется печатная форма. Печатная форма представляет собой тонкий металлический лист, который натягивается по окружности цилиндра и является гибким носителем изображения. 2 ОФСЕТНЫЙ ЦИЛИНДР • На нем закрепляется офсетное полотно. Оно предназначено для переноса красочного изображения с печатной формы на бумагу. 3 ПЕЧАТНЫЙ ЦИЛИНДР • Вращается в контакте с офсетным цилиндром и прижимает бумагу к офсетному полотну, несущему красочное изображение.

ЦИЛИНДРЫ ПЕЧАТНОГО АППАРАТА 1 ФОРМНЫЙ ЦИЛИНДР • На нем закрепляется печатная форма. Печатная форма представляет собой тонкий металлический лист, который натягивается по окружности цилиндра и является гибким носителем изображения. 2 ОФСЕТНЫЙ ЦИЛИНДР • На нем закрепляется офсетное полотно. Оно предназначено для переноса красочного изображения с печатной формы на бумагу. 3 ПЕЧАТНЫЙ ЦИЛИНДР • Вращается в контакте с офсетным цилиндром и прижимает бумагу к офсетному полотну, несущему красочное изображение.

Однокрасочные офсетные машины оснащают трехцилиндровым печатным аппаратом, в состав которого входят: • формный цилиндр • офсетный цилиндр • печатный цилиндр ЗАДАЧА ТАКОГО ПЕЧАТНОГО АППАРАТА • Создание между цилиндрами правильного усилия прижима. • Для осуществления краскопереноса цилиндры прижимаются друг к другу под давлением и отводятся друг от друга для остановки процесса печатания. ЗОНА (ПОЛОСА) ПЕЧАТНОГО КОНТАКТА • Область соприкосновения цилиндров печатного аппарата

Однокрасочные офсетные машины оснащают трехцилиндровым печатным аппаратом, в состав которого входят: • формный цилиндр • офсетный цилиндр • печатный цилиндр ЗАДАЧА ТАКОГО ПЕЧАТНОГО АППАРАТА • Создание между цилиндрами правильного усилия прижима. • Для осуществления краскопереноса цилиндры прижимаются друг к другу под давлением и отводятся друг от друга для остановки процесса печатания. ЗОНА (ПОЛОСА) ПЕЧАТНОГО КОНТАКТА • Область соприкосновения цилиндров печатного аппарата

Рисунок 1 – Трехцилиндровый печатный аппарат

Рисунок 1 – Трехцилиндровый печатный аппарат

ФОРМНЫЙ ЦИЛИНДР

ФОРМНЫЙ ЦИЛИНДР

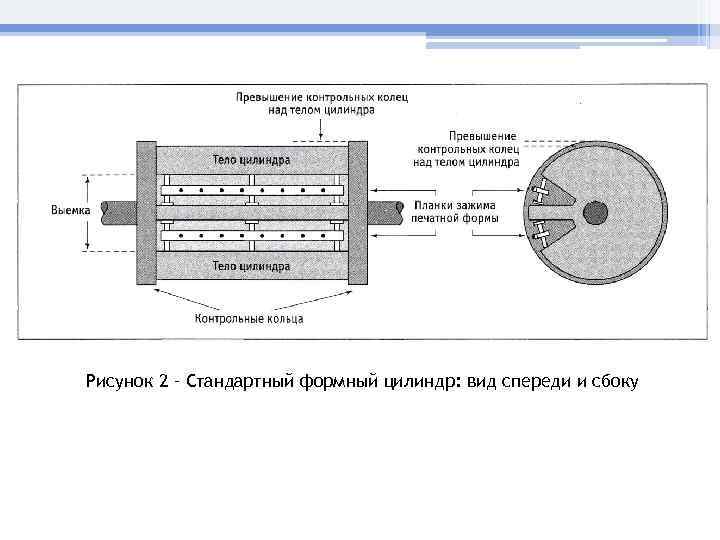

ФОРМНЫЙ ЦИЛИНДР ОБЕСПЕЧИВАЕТ: Надежное удерживание офсетной печатной формы. Удерживание печатной формы в процессе контакта с ней увлажняющих валиков. Удерживание печатной формы в процессе контакта с ней красочных валиков. Создание давления, необходимого для переноса изображения с формы на офсетное полотно.

ФОРМНЫЙ ЦИЛИНДР ОБЕСПЕЧИВАЕТ: Надежное удерживание офсетной печатной формы. Удерживание печатной формы в процессе контакта с ней увлажняющих валиков. Удерживание печатной формы в процессе контакта с ней красочных валиков. Создание давления, необходимого для переноса изображения с формы на офсетное полотно.

Рисунок 2 – Стандартный формный цилиндр: вид спереди и сбоку

Рисунок 2 – Стандартный формный цилиндр: вид спереди и сбоку

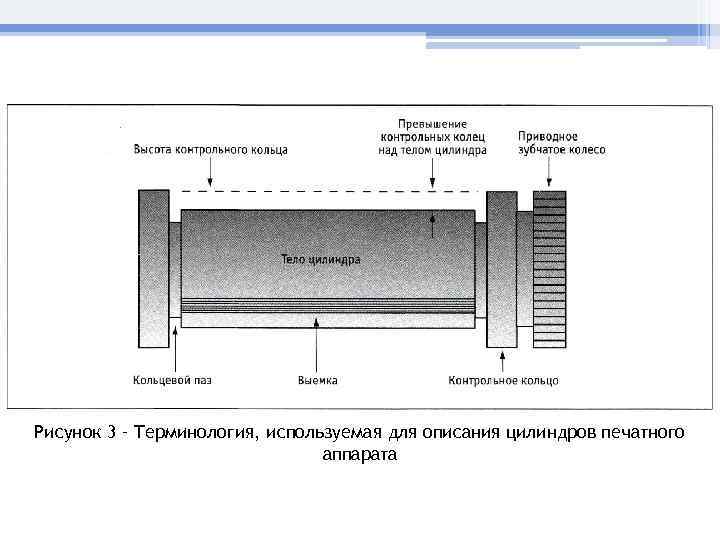

Рисунок 3 – Терминология, используемая для описания цилиндров печатного аппарата

Рисунок 3 – Терминология, используемая для описания цилиндров печатного аппарата

Рисунок 4 – Торец формного цилиндра, к которому крепится приводное прямозубное зубчатое колесо Рисунок 5 – Прямозубное зубчатое колесо

Рисунок 4 – Торец формного цилиндра, к которому крепится приводное прямозубное зубчатое колесо Рисунок 5 – Прямозубное зубчатое колесо

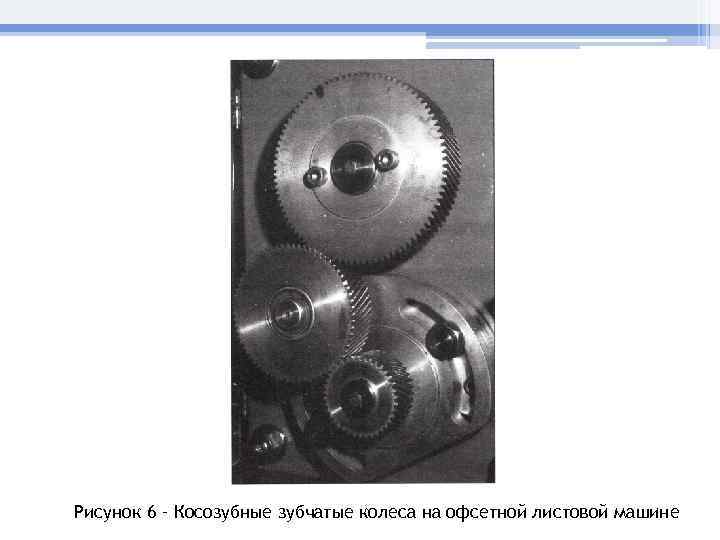

Рисунок 6 – Косозубные зубчатые колеса на офсетной листовой машине

Рисунок 6 – Косозубные зубчатые колеса на офсетной листовой машине

ОФСЕТНЫЙ ЦИЛИНДР

ОФСЕТНЫЙ ЦИЛИНДР

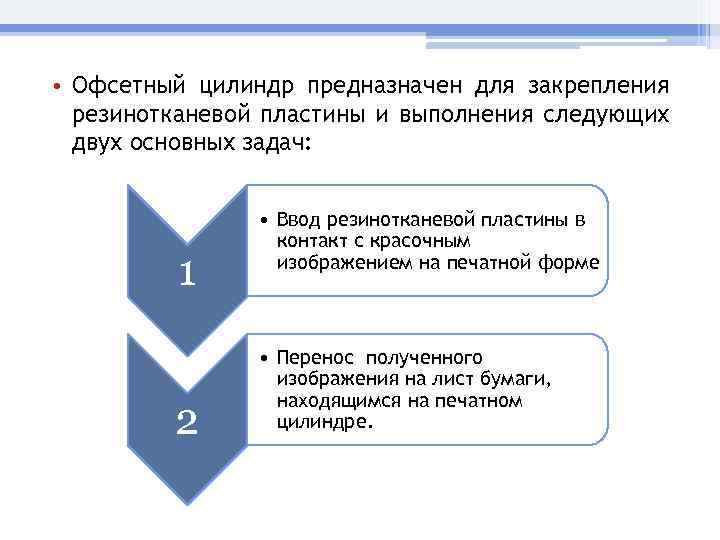

• Офсетный цилиндр предназначен для закрепления резинотканевой пластины и выполнения следующих двух основных задач: 1 2 • Ввод резинотканевой пластины в контакт с красочным изображением на печатной форме • Перенос полученного изображения на лист бумаги, находящимся на печатном цилиндре.

• Офсетный цилиндр предназначен для закрепления резинотканевой пластины и выполнения следующих двух основных задач: 1 2 • Ввод резинотканевой пластины в контакт с красочным изображением на печатной форме • Перенос полученного изображения на лист бумаги, находящимся на печатном цилиндре.

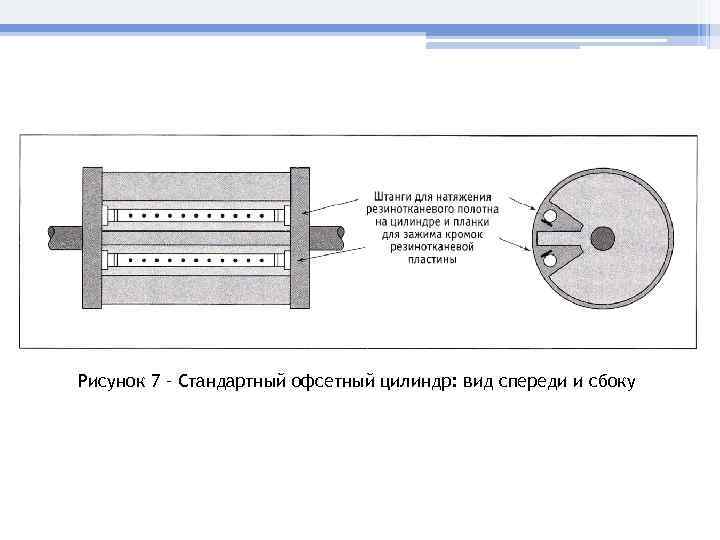

Рисунок 7 – Стандартный офсетный цилиндр: вид спереди и сбоку

Рисунок 7 – Стандартный офсетный цилиндр: вид спереди и сбоку

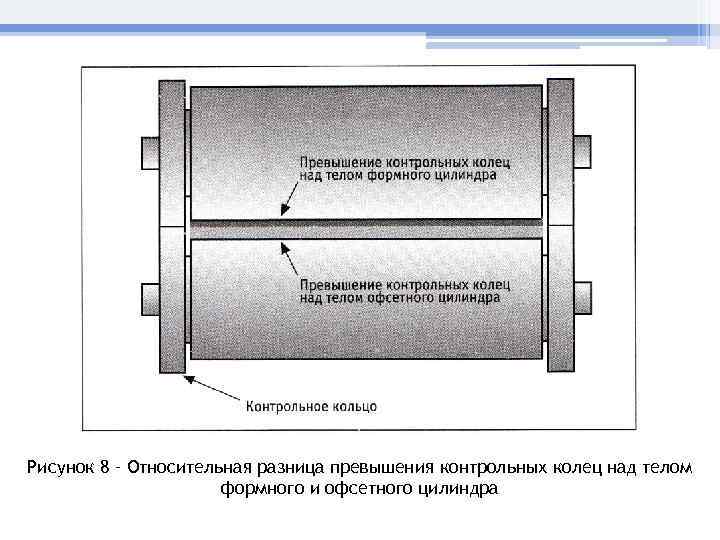

Рисунок 8 – Относительная разница превышения контрольных колец над телом формного и офсетного цилиндра

Рисунок 8 – Относительная разница превышения контрольных колец над телом формного и офсетного цилиндра

Рисунок 9 – Офсетный цилиндр на примере листовой офсетной машины «Ромайор-314»

Рисунок 9 – Офсетный цилиндр на примере листовой офсетной машины «Ромайор-314»

ПЕЧАТНЫЙ ЦИЛИНДР

ПЕЧАТНЫЙ ЦИЛИНДР

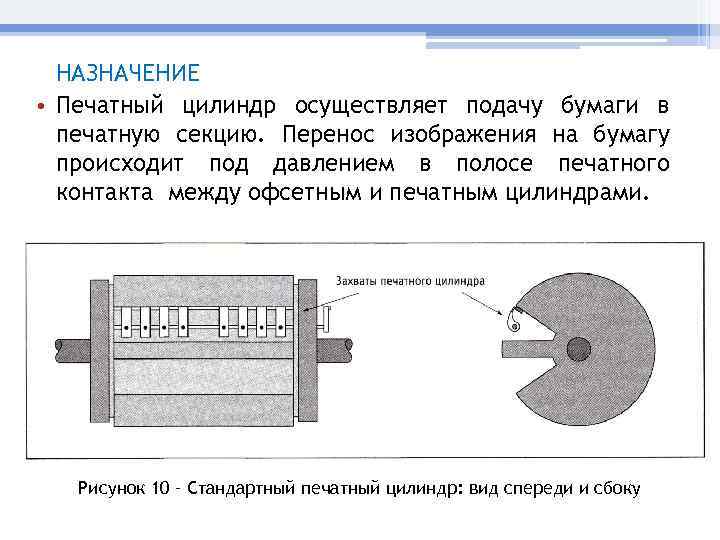

НАЗНАЧЕНИЕ • Печатный цилиндр осуществляет подачу бумаги в печатную секцию. Перенос изображения на бумагу происходит под давлением в полосе печатного контакта между офсетным и печатным цилиндрами. Рисунок 10 – Стандартный печатный цилиндр: вид спереди и сбоку

НАЗНАЧЕНИЕ • Печатный цилиндр осуществляет подачу бумаги в печатную секцию. Перенос изображения на бумагу происходит под давлением в полосе печатного контакта между офсетным и печатным цилиндрами. Рисунок 10 – Стандартный печатный цилиндр: вид спереди и сбоку

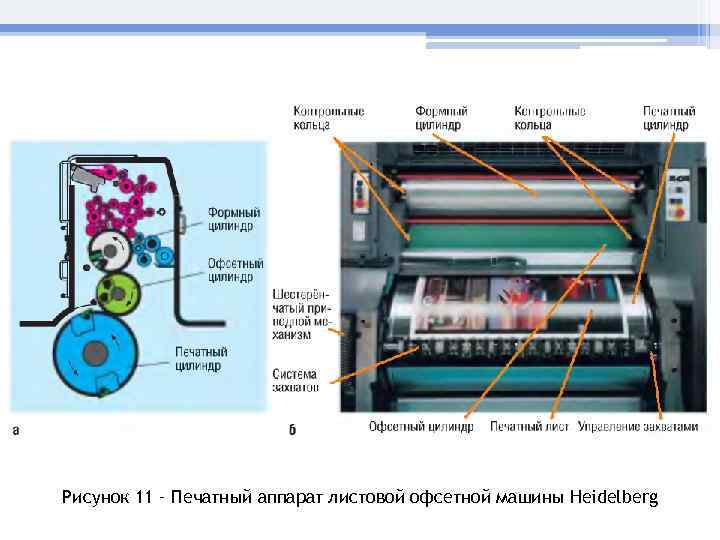

Рисунок 11 – Печатный аппарат листовой офсетной машины Heidelberg

Рисунок 11 – Печатный аппарат листовой офсетной машины Heidelberg

ПОДГОТОВКА ПЕЧАТНОЙ ПЛАСТИНЫ К УСТАНОВКЕ НА ФОРМНОМ ЦИЛИНДРЕ

ПОДГОТОВКА ПЕЧАТНОЙ ПЛАСТИНЫ К УСТАНОВКЕ НА ФОРМНОМ ЦИЛИНДРЕ

При работе с печатной формой ее следует удерживать за переднюю и заднюю кромки во избежание повреждения защитного гуммирующего покрытия на пробельных элементах. Необходимо проверить пластину на предмет отсутствия дефектов, таких как царапины и посторонние изображения. После устранения незначительных дефектов в соответствии с рекомендациями изготовителя эти участки пластины следует обработать травящим и гуммирующим растворами. .

При работе с печатной формой ее следует удерживать за переднюю и заднюю кромки во избежание повреждения защитного гуммирующего покрытия на пробельных элементах. Необходимо проверить пластину на предмет отсутствия дефектов, таких как царапины и посторонние изображения. После устранения незначительных дефектов в соответствии с рекомендациями изготовителя эти участки пластины следует обработать травящим и гуммирующим растворами. .

ПОДГОТОВКА ФОРМНОГО ЦИЛИНДРА К УСТАНОВКЕ ПЕЧАТНОЙ ФОРМЫ

ПОДГОТОВКА ФОРМНОГО ЦИЛИНДРА К УСТАНОВКЕ ПЕЧАТНОЙ ФОРМЫ

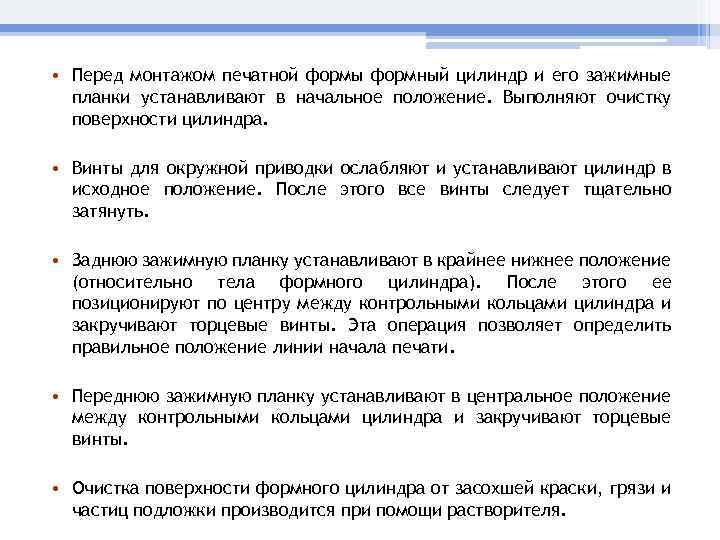

• Перед монтажом печатной формы формный цилиндр и его зажимные планки устанавливают в начальное положение. Выполняют очистку поверхности цилиндра. • Винты для окружной приводки ослабляют и устанавливают цилиндр в исходное положение. После этого все винты следует тщательно затянуть. • Заднюю зажимную планку устанавливают в крайнее нижнее положение (относительно тела формного цилиндра). После этого ее позиционируют по центру между контрольными кольцами цилиндра и закручивают торцевые винты. Эта операция позволяет определить правильное положение линии начала печати. • Переднюю зажимную планку устанавливают в центральное положение между контрольными кольцами цилиндра и закручивают торцевые винты. • Очистка поверхности формного цилиндра от засохшей краски, грязи и частиц подложки производится при помощи растворителя.

• Перед монтажом печатной формы формный цилиндр и его зажимные планки устанавливают в начальное положение. Выполняют очистку поверхности цилиндра. • Винты для окружной приводки ослабляют и устанавливают цилиндр в исходное положение. После этого все винты следует тщательно затянуть. • Заднюю зажимную планку устанавливают в крайнее нижнее положение (относительно тела формного цилиндра). После этого ее позиционируют по центру между контрольными кольцами цилиндра и закручивают торцевые винты. Эта операция позволяет определить правильное положение линии начала печати. • Переднюю зажимную планку устанавливают в центральное положение между контрольными кольцами цилиндра и закручивают торцевые винты. • Очистка поверхности формного цилиндра от засохшей краски, грязи и частиц подложки производится при помощи растворителя.

Рисунок 12 – Печатник очищает поверхность формного цилиндра

Рисунок 12 – Печатник очищает поверхность формного цилиндра

УСТАНОВКА ПЕЧАТНОЙ ФОРМЫ

УСТАНОВКА ПЕЧАТНОЙ ФОРМЫ

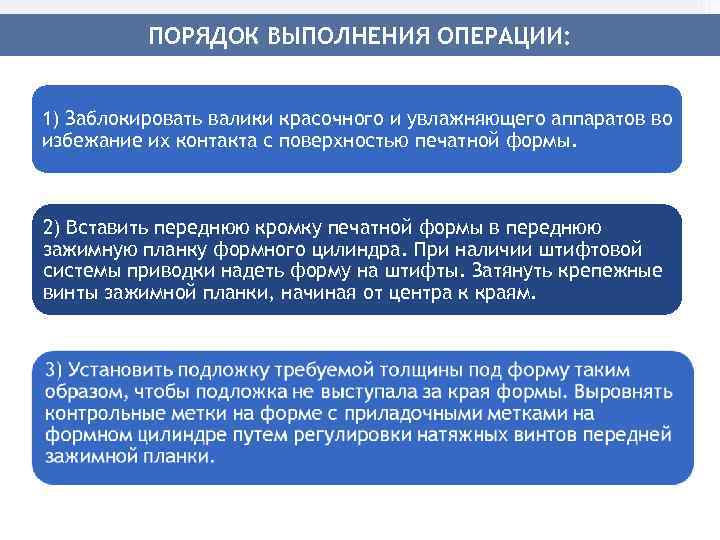

ПОРЯДОК ВЫПОЛНЕНИЯ ОПЕРАЦИИ: 1) Заблокировать валики красочного и увлажняющего аппаратов во избежание их контакта с поверхностью печатной формы. 2) Вставить переднюю кромку печатной формы в переднюю зажимную планку формного цилиндра. При наличии штифтовой системы приводки надеть форму на штифты. Затянуть крепежные винты зажимной планки, начиная от центра к краям.

ПОРЯДОК ВЫПОЛНЕНИЯ ОПЕРАЦИИ: 1) Заблокировать валики красочного и увлажняющего аппаратов во избежание их контакта с поверхностью печатной формы. 2) Вставить переднюю кромку печатной формы в переднюю зажимную планку формного цилиндра. При наличии штифтовой системы приводки надеть форму на штифты. Затянуть крепежные винты зажимной планки, начиная от центра к краям.

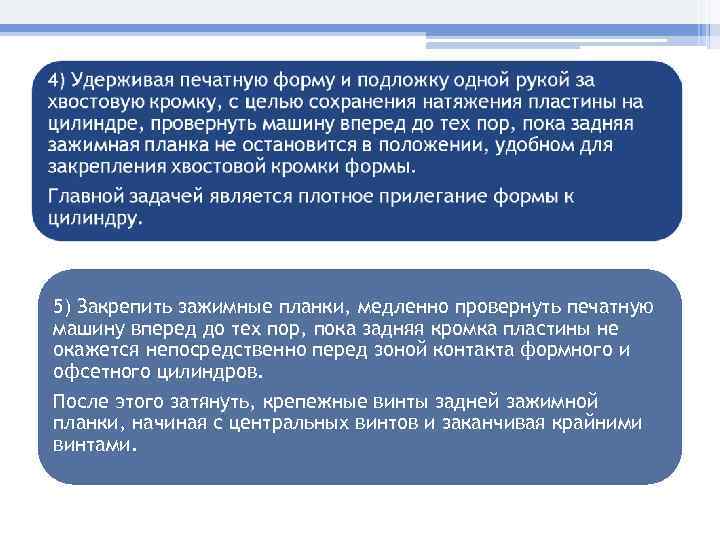

5) Закрепить зажимные планки, медленно провернуть печатную машину вперед до тех пор, пока задняя кромка пластины не окажется непосредственно перед зоной контакта формного и офсетного цилиндров. После этого затянуть, крепежные винты задней зажимной планки, начиная с центральных винтов и заканчивая крайними винтами.

5) Закрепить зажимные планки, медленно провернуть печатную машину вперед до тех пор, пока задняя кромка пластины не окажется непосредственно перед зоной контакта формного и офсетного цилиндров. После этого затянуть, крепежные винты задней зажимной планки, начиная с центральных винтов и заканчивая крайними винтами.

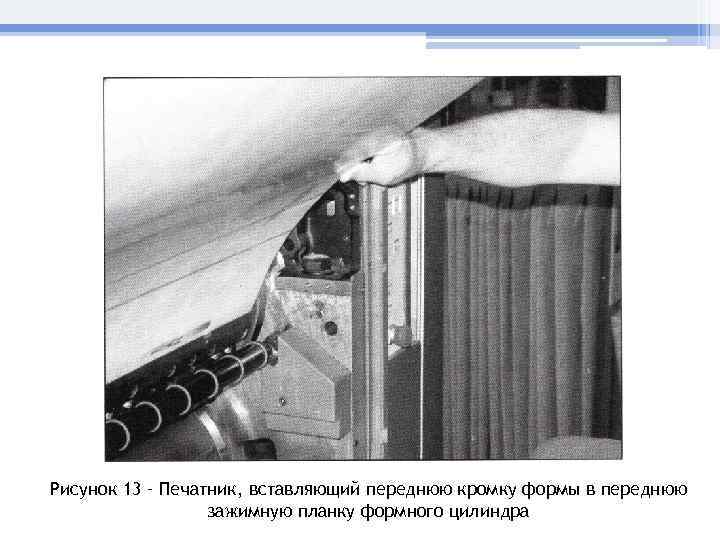

Рисунок 13 – Печатник, вставляющий переднюю кромку формы в переднюю зажимную планку формного цилиндра

Рисунок 13 – Печатник, вставляющий переднюю кромку формы в переднюю зажимную планку формного цилиндра

АВТОМАТИЧЕСКАЯ И ПОЛУАВТОМАТИЧЕСКАЯ СМЕНА ПЕЧАТНЫХ ФОРМ: Общий порядок действий при работе с автоматическим устройством смены печатных форм: 1) Печатник загружает в кассету новые печатные формы. 2) После определения печатной секции, в которой требуется смена печатной формы, печатник нажимает кнопку, запускающую процесс автоматической смены форм. 3) Происходит автоматическое открывание защитного ограждения и автозагрузчик перемещается по направлению к формному цилиндру.

АВТОМАТИЧЕСКАЯ И ПОЛУАВТОМАТИЧЕСКАЯ СМЕНА ПЕЧАТНЫХ ФОРМ: Общий порядок действий при работе с автоматическим устройством смены печатных форм: 1) Печатник загружает в кассету новые печатные формы. 2) После определения печатной секции, в которой требуется смена печатной формы, печатник нажимает кнопку, запускающую процесс автоматической смены форм. 3) Происходит автоматическое открывание защитного ограждения и автозагрузчик перемещается по направлению к формному цилиндру.

АВТОМАТИЧЕСКАЯ И ПОЛУАВТОМАТИЧЕСКАЯ СМЕНА ПЕЧАТНЫХ ФОРМ: 4) Зажим печатной формы открывается, и отработанная форма выкладывается в автозагрузчик. 5) Новая печатная форма покидает автозагрузчик, позиционируется и устанавливается на цилиндре. 6) Срабатывает зажим печатной формы, автозагрузчик перемещается в исходное положение и защитное ограждение закрывается.

АВТОМАТИЧЕСКАЯ И ПОЛУАВТОМАТИЧЕСКАЯ СМЕНА ПЕЧАТНЫХ ФОРМ: 4) Зажим печатной формы открывается, и отработанная форма выкладывается в автозагрузчик. 5) Новая печатная форма покидает автозагрузчик, позиционируется и устанавливается на цилиндре. 6) Срабатывает зажим печатной формы, автозагрузчик перемещается в исходное положение и защитное ограждение закрывается.

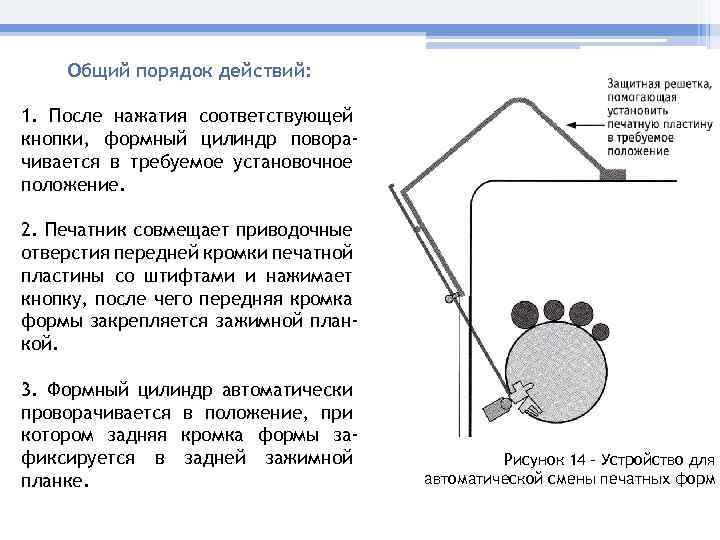

Общий порядок действий: 1. После нажатия соответствующей кнопки, формный цилиндр поворачивается в требуемое установочное положение. 2. Печатник совмещает приводочные отверстия передней кромки печатной пластины со штифтами и нажимает кнопку, после чего передняя кромка формы закрепляется зажимной планкой. 3. Формный цилиндр автоматически проворачивается в положение, при котором задняя кромка формы зафиксируется в задней зажимной планке. Рисунок 14 – Устройство для автоматической смены печатных форм

Общий порядок действий: 1. После нажатия соответствующей кнопки, формный цилиндр поворачивается в требуемое установочное положение. 2. Печатник совмещает приводочные отверстия передней кромки печатной пластины со штифтами и нажимает кнопку, после чего передняя кромка формы закрепляется зажимной планкой. 3. Формный цилиндр автоматически проворачивается в положение, при котором задняя кромка формы зафиксируется в задней зажимной планке. Рисунок 14 – Устройство для автоматической смены печатных форм

УСТАНОВКА ДЕКЕЛЯ НА ОФСЕТНЫЙ ЦИЛИНДР

УСТАНОВКА ДЕКЕЛЯ НА ОФСЕТНЫЙ ЦИЛИНДР

УСТАНОВКА/СНЯТИЕ ДЕКЕЛЯ. НЕОБХОДИМО: • Равномерно слегка зажать винтами офсетную резинотканевую пластину в планках, после этого произвести полную затяжку винтов от центра к краям. • Закрепить на офсетном цилиндре переднюю кромку офсетного полотна с установленным поддекельным материалом требуемой толщины. • Провернуть печатную машину вперед в толчковом режиме закрепить заднюю кромку офсетного полотна. • Отрегулировать равномерность натяжения декеля при помощи штанг офсетного цилиндра. • Произвести обкатку нового декеля в соответствии рекомендациями изготовителя. • Проверить превышение офсетного полотна над кольцами. с

УСТАНОВКА/СНЯТИЕ ДЕКЕЛЯ. НЕОБХОДИМО: • Равномерно слегка зажать винтами офсетную резинотканевую пластину в планках, после этого произвести полную затяжку винтов от центра к краям. • Закрепить на офсетном цилиндре переднюю кромку офсетного полотна с установленным поддекельным материалом требуемой толщины. • Провернуть печатную машину вперед в толчковом режиме закрепить заднюю кромку офсетного полотна. • Отрегулировать равномерность натяжения декеля при помощи штанг офсетного цилиндра. • Произвести обкатку нового декеля в соответствии рекомендациями изготовителя. • Проверить превышение офсетного полотна над кольцами. с

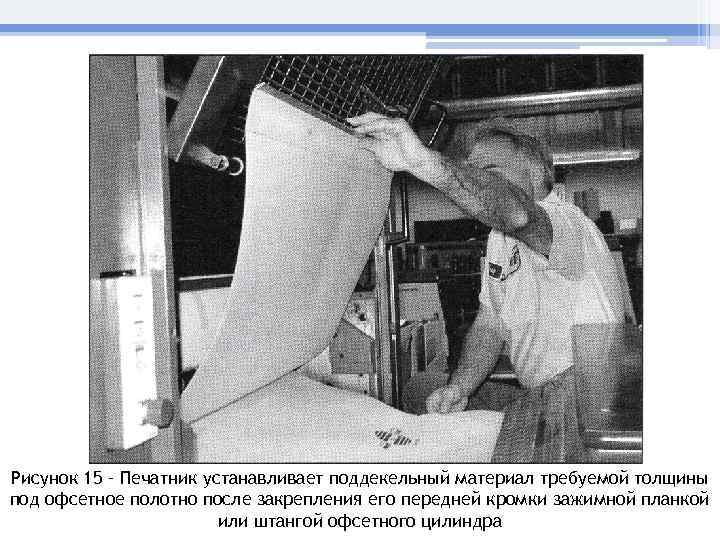

Рисунок 15 – Печатник устанавливает поддекельный материал требуемой толщины под офсетное полотно после закрепления его передней кромки зажимной планкой или штангой офсетного цилиндра

Рисунок 15 – Печатник устанавливает поддекельный материал требуемой толщины под офсетное полотно после закрепления его передней кромки зажимной планкой или штангой офсетного цилиндра

Рисунок 16 – Печатник регулирует натяжение офсетной резинотканевой пластины до рекомендуемой величины при помощи динамометрического ключа

Рисунок 16 – Печатник регулирует натяжение офсетной резинотканевой пластины до рекомендуемой величины при помощи динамометрического ключа

ДАВЛЕНИЕ ПЕЧАТИ

ДАВЛЕНИЕ ПЕЧАТИ

• Для обеспечения оптимальной краскопередачи и высокого качества печати необходимо установить надлежащую величину давления в полосе печатного контакта. В противном случае происходит неравномерный переход краски и искажение печатного изображения. • Помимо неправильного воспроизведения изображения, чрезмерное давление в полосе печатного контакта приводит к растаскиванию растровых точек и преждевременному износу печатных форм и офсетных полотен.

• Для обеспечения оптимальной краскопередачи и высокого качества печати необходимо установить надлежащую величину давления в полосе печатного контакта. В противном случае происходит неравномерный переход краски и искажение печатного изображения. • Помимо неправильного воспроизведения изображения, чрезмерное давление в полосе печатного контакта приводит к растаскиванию растровых точек и преждевременному износу печатных форм и офсетных полотен.

Конец

Конец