ДПИО лекция 4.ppt

- Количество слайдов: 88

Подгородецкий Геннадий Станиславович Заведующий кафедрой ЭРЧМ, кандидат технических наук, доцент НИТУ «МИСи. С» Повышение квалификации руководителей и специалистов ОАО «Северсталь» Программа обучения «Аглодоменное производство» Курс «Производство чугуна»

Подгородецкий Геннадий Станиславович Заведующий кафедрой ЭРЧМ, кандидат технических наук, доцент НИТУ «МИСи. С» Повышение квалификации руководителей и специалистов ОАО «Северсталь» Программа обучения «Аглодоменное производство» Курс «Производство чугуна»

Мировое производство чугуна и стали 2

Мировое производство чугуна и стали 2

Отношение чугун - сталь 3

Отношение чугун - сталь 3

Прогноз производства чугуна и стали 4

Прогноз производства чугуна и стали 4

Доменное производство. Профиль доменной печи Источник: http: //www. steeluniversity. org 5

Доменное производство. Профиль доменной печи Источник: http: //www. steeluniversity. org 5

«Внутреннее наполнение» доменного процесса Источник: http: //www. steeluniversity. org 6

«Внутреннее наполнение» доменного процесса Источник: http: //www. steeluniversity. org 6

Способы загрузки материалов Источник: http: //www. steeluniversity. org 7

Способы загрузки материалов Источник: http: //www. steeluniversity. org 7

Нагрев и разложение компонентов шихты Выделяющийся из гидратов водяной пар может реагировать с оксидом углерода при низких температурах — до 500— 700 °С, а с твердым углеродом при температурах выше 1000 °С: H 2 Опap + СО = Н 2 + СО 2 + 41, 45 МДж; H 2 Опap + С = Н 2 + СО - 124, 87 МДж. При 800— 1100°С выделяются также летучие вещества кокса, обычное содержание которых в коксе 1— 2, 5 %, в том числе: 10— 15 % СО 2, 20— 30 % СО, 35— 40 % Н 2, 20— 30 % N 2, 10— 20 % CH 4, 0— 10 % О 2. 8

Нагрев и разложение компонентов шихты Выделяющийся из гидратов водяной пар может реагировать с оксидом углерода при низких температурах — до 500— 700 °С, а с твердым углеродом при температурах выше 1000 °С: H 2 Опap + СО = Н 2 + СО 2 + 41, 45 МДж; H 2 Опap + С = Н 2 + СО - 124, 87 МДж. При 800— 1100°С выделяются также летучие вещества кокса, обычное содержание которых в коксе 1— 2, 5 %, в том числе: 10— 15 % СО 2, 20— 30 % СО, 35— 40 % Н 2, 20— 30 % N 2, 10— 20 % CH 4, 0— 10 % О 2. 8

Нагрев и разложение компонентов шихты В доменной печи разложение карбонатов протекает по реакциям Са. СОз = Са. О + СО 2 — 178, 5 МДж; Mg. CO 3 = Mg. O + СО 2 — 109, 87 МДж; Мn. СОз = Mn. O + СО 2 — 96, 35 МДж; Fe. CO 3 = Fe. O + CO 2 — 87, 91 МДж. 9

Нагрев и разложение компонентов шихты В доменной печи разложение карбонатов протекает по реакциям Са. СОз = Са. О + СО 2 — 178, 5 МДж; Mg. CO 3 = Mg. O + СО 2 — 109, 87 МДж; Мn. СОз = Mn. O + СО 2 — 96, 35 МДж; Fe. CO 3 = Fe. O + CO 2 — 87, 91 МДж. 9

Нагрев и разложение компонентов шихты Для доменного процесса наиболее важное значение имеет реакция разложения карбоната кальция. Зависимость упругости диссоциации карбоната кальция от температуры выражается уравнением Рсо 2 = – (8920/Т) + 7, 54. 10

Нагрев и разложение компонентов шихты Для доменного процесса наиболее важное значение имеет реакция разложения карбоната кальция. Зависимость упругости диссоциации карбоната кальция от температуры выражается уравнением Рсо 2 = – (8920/Т) + 7, 54. 10

Нагрев и разложение компонентов шихты Выделяющийся диоксид углерода при температуре выше 1000 °С реагирует с углеродом кокса: СО 2 + С = 2 СО — 166, 3 МДж со значительным эндотермическим эффектом и тратой дефицитного дорогостоящего кокса. Поэтому необходимо стремиться, чтобы разложение известняка оканчивалось при возможно более низкой температуре. 11

Нагрев и разложение компонентов шихты Выделяющийся диоксид углерода при температуре выше 1000 °С реагирует с углеродом кокса: СО 2 + С = 2 СО — 166, 3 МДж со значительным эндотермическим эффектом и тратой дефицитного дорогостоящего кокса. Поэтому необходимо стремиться, чтобы разложение известняка оканчивалось при возможно более низкой температуре. 11

ПРОЦЕССЫ ВОССТАНОВЛЕНИЯ В ДОМЕННОЙ ПЕЧИ Основными восстановителями в доменном процессе являются углерод, монооксид углерода и водород Сравнение сродства к кислороду восстановителей и восстанавливаемых оксидов (мерой сравнительной прочности может служить стандартное изменение свободной энергии реакции ΔG°) позволяет определить температуру начала восстановления оксидов. Из диаграммы изменения свободной энергии реакции с температурой элементы, попадающие с шихтой в доменную печь, в зависимости от их превращений в условиях доменной плавки можно разделить на практически полностью восстанавливающиеся (Fe, Ni, Co, Pb, Си, Р, Zn и др. ); частично восстанавливающиеся (Si, др. ) Mn, Cr, V, Ti и др. ); не претерпевающие восстановления (Са, Mg, Al, Ba и др. ) 12

ПРОЦЕССЫ ВОССТАНОВЛЕНИЯ В ДОМЕННОЙ ПЕЧИ Основными восстановителями в доменном процессе являются углерод, монооксид углерода и водород Сравнение сродства к кислороду восстановителей и восстанавливаемых оксидов (мерой сравнительной прочности может служить стандартное изменение свободной энергии реакции ΔG°) позволяет определить температуру начала восстановления оксидов. Из диаграммы изменения свободной энергии реакции с температурой элементы, попадающие с шихтой в доменную печь, в зависимости от их превращений в условиях доменной плавки можно разделить на практически полностью восстанавливающиеся (Fe, Ni, Co, Pb, Си, Р, Zn и др. ); частично восстанавливающиеся (Si, др. ) Mn, Cr, V, Ti и др. ); не претерпевающие восстановления (Са, Mg, Al, Ba и др. ) 12

Термодинамика восстановления железа из оксидов и сложных соединений диаграмма состояния Fe-O. 13

Термодинамика восстановления железа из оксидов и сложных соединений диаграмма состояния Fe-O. 13

Термодинамика восстановления железа из оксидов и сложных соединений Процесс восстановления железа из оксидов согласно принципу А. А. Байкова о последовательности превращений протекает ступенчато путем перехода от высших оксидов к низшим по схеме: Fe 2 O 3 → Fe 3 O 4 → Fe. O → Fe (выше 570 °С) или Fe 2 O 3 → Fe 3 O 4 → Fe (ниже 570 °С). При этом в соответствии с диаграммой Fe—О в системе наряду с низшими оксидами и металлом возникает ряд твердых растворов. 14

Термодинамика восстановления железа из оксидов и сложных соединений Процесс восстановления железа из оксидов согласно принципу А. А. Байкова о последовательности превращений протекает ступенчато путем перехода от высших оксидов к низшим по схеме: Fe 2 O 3 → Fe 3 O 4 → Fe. O → Fe (выше 570 °С) или Fe 2 O 3 → Fe 3 O 4 → Fe (ниже 570 °С). При этом в соответствии с диаграммой Fe—О в системе наряду с низшими оксидами и металлом возникает ряд твердых растворов. 14

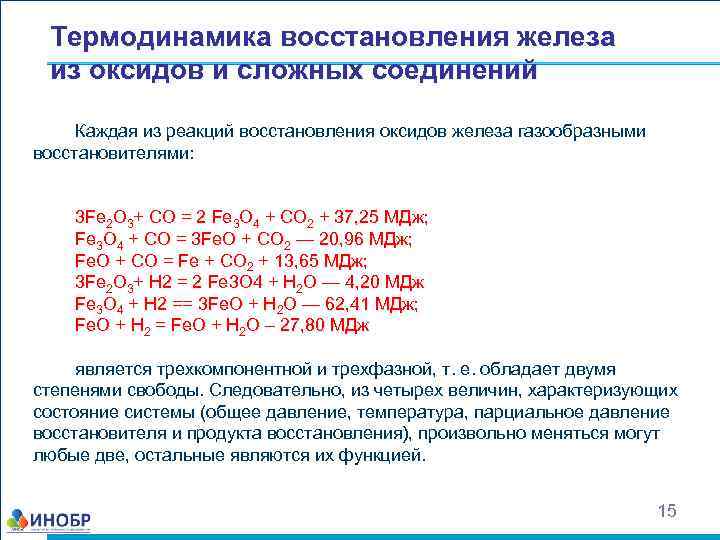

Термодинамика восстановления железа из оксидов и сложных соединений Каждая из реакций восстановления оксидов железа газообразными восстановителями: 3 Fe 2 O 3+ СО = 2 Fe 3 O 4 + СО 2 + 37, 25 МДж; Fe 3 O 4 + СО = 3 Fe. O + СО 2 — 20, 96 МДж; Fe. O + СО = Fe + СО 2 + 13, 65 МДж; 3 Fe 2 O 3+ Н 2 = 2 Fe 3 O 4 + Н 2 О — 4, 20 МДж Fe 3 O 4 + Н 2 == 3 Fe. O + Н 2 О — 62, 41 МДж; Fe. O + Н 2 = Fe. O + Н 2 O – 27, 80 МДж является трехкомпонентной и трехфазной, т. е. обладает двумя степенями свободы. Следовательно, из четырех величин, характеризующих состояние системы (общее давление, температура, парциальное давление восстановителя и продукта восстановления), произвольно меняться могут любые две, остальные являются их функцией. 15

Термодинамика восстановления железа из оксидов и сложных соединений Каждая из реакций восстановления оксидов железа газообразными восстановителями: 3 Fe 2 O 3+ СО = 2 Fe 3 O 4 + СО 2 + 37, 25 МДж; Fe 3 O 4 + СО = 3 Fe. O + СО 2 — 20, 96 МДж; Fe. O + СО = Fe + СО 2 + 13, 65 МДж; 3 Fe 2 O 3+ Н 2 = 2 Fe 3 O 4 + Н 2 О — 4, 20 МДж Fe 3 O 4 + Н 2 == 3 Fe. O + Н 2 О — 62, 41 МДж; Fe. O + Н 2 = Fe. O + Н 2 O – 27, 80 МДж является трехкомпонентной и трехфазной, т. е. обладает двумя степенями свободы. Следовательно, из четырех величин, характеризующих состояние системы (общее давление, температура, парциальное давление восстановителя и продукта восстановления), произвольно меняться могут любые две, остальные являются их функцией. 15

Термодинамика восстановления железа из оксидов и сложных соединений К основным различиям термодинамики восстановления оксидов железа монооксидом углерода и водородом относятся следующие: Ø Ниже 810 °C водород как восстановитель слабее монооксида углерода, его равновесная концентрация в смеси больше, чем равновесное содержание монооксида углерода. Ø Выше 810 °C водород становится более сильным восстановителем, чем монооксид углерода. ØСуммарный тепловой эффект реакции восстановления оксидов железа водородом отрицательный и в 4 раза больше положительного суммарного теплового эффекта реакций восстановления оксидов железа монооксндом углерода. 16

Термодинамика восстановления железа из оксидов и сложных соединений К основным различиям термодинамики восстановления оксидов железа монооксидом углерода и водородом относятся следующие: Ø Ниже 810 °C водород как восстановитель слабее монооксида углерода, его равновесная концентрация в смеси больше, чем равновесное содержание монооксида углерода. Ø Выше 810 °C водород становится более сильным восстановителем, чем монооксид углерода. ØСуммарный тепловой эффект реакции восстановления оксидов железа водородом отрицательный и в 4 раза больше положительного суммарного теплового эффекта реакций восстановления оксидов железа монооксндом углерода. 16

Восстановление оксидов железа твердым углеродом возможно по следующим реакциям: 3 Fe 2 O 3 + С = 2 Fе 304 + СО — 129, 07 МДж; Fe 3 O 4 + С = 3 Fe. O + СО — 187, 28 МДж; Fe. O + С = Fe + СО — 152, 67 МДж. 17

Восстановление оксидов железа твердым углеродом возможно по следующим реакциям: 3 Fe 2 O 3 + С = 2 Fе 304 + СО — 129, 07 МДж; Fe 3 O 4 + С = 3 Fe. O + СО — 187, 28 МДж; Fe. O + С = Fe + СО — 152, 67 МДж. 17

Реакция газификации углерода В присутствии твердого углерода при анализе восстановления оксидов железа следует учитывать равновесие в системе С—СО— СО 2: СО 2 + С = 2 СО — 166, 32 МДж. Реакцию называют реакцией газификации углерода, реакцией газификации углерода или реакцией Белла—Будуара зависит от давления. 18

Реакция газификации углерода В присутствии твердого углерода при анализе восстановления оксидов железа следует учитывать равновесие в системе С—СО— СО 2: СО 2 + С = 2 СО — 166, 32 МДж. Реакцию называют реакцией газификации углерода, реакцией газификации углерода или реакцией Белла—Будуара зависит от давления. 18

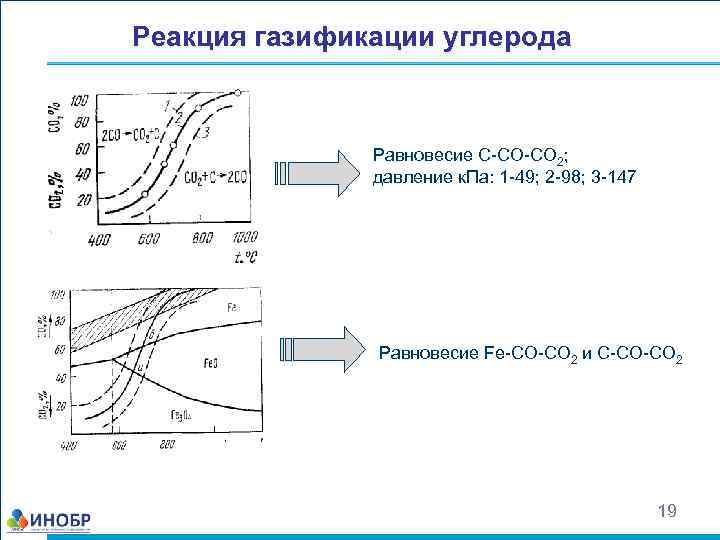

Реакция газификации углерода Равновесие С-СО-СО 2; давление к. Па: 1 -49; 2 -98; 3 -147 Равновесие Fe-СО-СО 2 и С-СО-СО 2 19

Реакция газификации углерода Равновесие С-СО-СО 2; давление к. Па: 1 -49; 2 -98; 3 -147 Равновесие Fe-СО-СО 2 и С-СО-СО 2 19

Прямое и непрямое восстановление в доменной печи В зависимости от вида газообразного продукта восстановления (в доменной печи) различают прямое и непрямое (косвенное) восстановление В первом случае продуктом является СО, а во втором — СО 2 или Н 2 О. 20

Прямое и непрямое восстановление в доменной печи В зависимости от вида газообразного продукта восстановления (в доменной печи) различают прямое и непрямое (косвенное) восстановление В первом случае продуктом является СО, а во втором — СО 2 или Н 2 О. 20

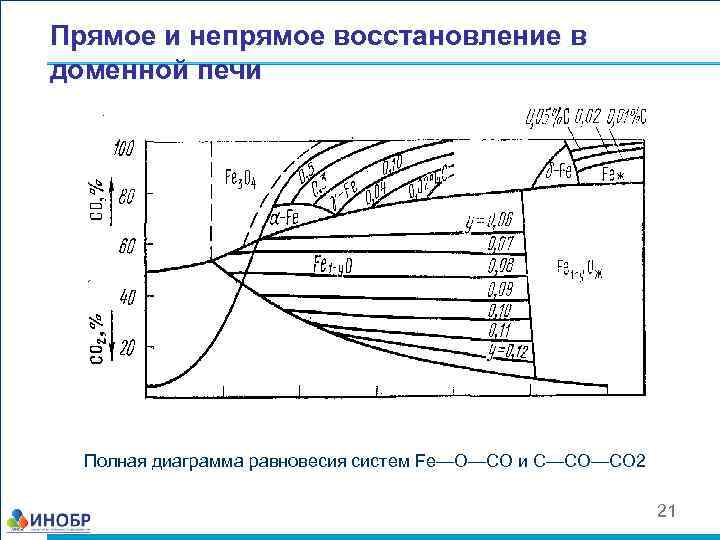

Прямое и непрямое восстановление в доменной печи Полная диаграмма равновесия систем Fe—O—CO и С—СО—СО 2 21

Прямое и непрямое восстановление в доменной печи Полная диаграмма равновесия систем Fe—O—CO и С—СО—СО 2 21

Восстановление кремния Кремний попадает в доменную печь с шихтой в виде Si. O 2, который является трудновосстановимым оксидом с высокой теплотой диссоциации: Si. O 2 = Si + О 2 — 872, 63 МДж 22

Восстановление кремния Кремний попадает в доменную печь с шихтой в виде Si. O 2, который является трудновосстановимым оксидом с высокой теплотой диссоциации: Si. O 2 = Si + О 2 — 872, 63 МДж 22

Восстановление кремния протекает при высоких температурах и сопровождается значительным расходом тепла. Водород и монооксид углерода кремнезем не восстанавливают, т. Е Si. O 2 + 2 СО = Si + 2 СО 2, lg Кр = (— 16 520/Т) — 0, 65 lg Т + 2, 34; при Т = 1500 К Кр = 10 -11. Таким образом, восстановить кремний можно только с затратами твердого углерода: Si. O 2 + 2 С = Si + 2 СО — 636, 76 МДж 23

Восстановление кремния протекает при высоких температурах и сопровождается значительным расходом тепла. Водород и монооксид углерода кремнезем не восстанавливают, т. Е Si. O 2 + 2 СО = Si + 2 СО 2, lg Кр = (— 16 520/Т) — 0, 65 lg Т + 2, 34; при Т = 1500 К Кр = 10 -11. Таким образом, восстановить кремний можно только с затратами твердого углерода: Si. O 2 + 2 С = Si + 2 СО — 636, 76 МДж 23

Восстановление кремния Экспериментально показано, что восстановление кремния в доменной печи начинается около 1400 °С. Полагают, что восстановление кремния происходит с образованием промежуточного соединения — монооксида кремния (Si. O): Si. O 2 + С = Si. O + СО Si. O + С = Si + СО Si. O 2 + 2 C = Si + 2 CO 24

Восстановление кремния Экспериментально показано, что восстановление кремния в доменной печи начинается около 1400 °С. Полагают, что восстановление кремния происходит с образованием промежуточного соединения — монооксида кремния (Si. O): Si. O 2 + С = Si. O + СО Si. O + С = Si + СО Si. O 2 + 2 C = Si + 2 CO 24

![Восстановление кремния Содержание кремния в чугуне (%) можно определять из соотношения [Si]= k / Восстановление кремния Содержание кремния в чугуне (%) можно определять из соотношения [Si]= k /](https://present5.com/presentation/-30198668_133210567/image-25.jpg) Восстановление кремния Содержание кремния в чугуне (%) можно определять из соотношения [Si]= k / pnд (где pд — давление дутья, Па; k и n — константы). Предельное содержание кремния в ферросплаве (ферросилиции) можно рассчитать по реакции: Fe + Si = Fe. Si, где [Si]пред = 28/84 ≈ 33 %. 25

Восстановление кремния Содержание кремния в чугуне (%) можно определять из соотношения [Si]= k / pnд (где pд — давление дутья, Па; k и n — константы). Предельное содержание кремния в ферросплаве (ферросилиции) можно рассчитать по реакции: Fe + Si = Fe. Si, где [Si]пред = 28/84 ≈ 33 %. 25

Восстановление марганца Высшие оксиды марганца легко восстанавливаются монооксидом углерода при низких и умеренных температурах: 2 Mn. О 2 + СО = Мn 2 O 3 + CO 2 + 227, 56 МДж, lg. Kp = (12480/T) – 1, 77; ЗМn 2 О 3 + СО = 2 Мn. O 4 + СО 2 + 170, 77 МДж, lg Кр = (11 230/Т) — 1, 96. 26

Восстановление марганца Высшие оксиды марганца легко восстанавливаются монооксидом углерода при низких и умеренных температурах: 2 Mn. О 2 + СО = Мn 2 O 3 + CO 2 + 227, 56 МДж, lg. Kp = (12480/T) – 1, 77; ЗМn 2 О 3 + СО = 2 Мn. O 4 + СО 2 + 170, 77 МДж, lg Кр = (11 230/Т) — 1, 96. 26

Восстановление марганца Восстановление Мn 3 O 4 протекает в интервале 600— 1000 °С Мn 3 O 4 + СО = ЗМn. О + СОз + 52, 08 МДж, lg Кр = (525/T) + 0, 64. 27

Восстановление марганца Восстановление Мn 3 O 4 протекает в интервале 600— 1000 °С Мn 3 O 4 + СО = ЗМn. О + СОз + 52, 08 МДж, lg Кр = (525/T) + 0, 64. 27

Восстановление марганца Марганец из Мn. О восстанавливается только прямым путем: Мn. О + С = Мn + СО — 288, 29 МДж. 28

Восстановление марганца Марганец из Мn. О восстанавливается только прямым путем: Мn. О + С = Мn + СО — 288, 29 МДж. 28

![Восстановление марганца Соотношение содержаний марганца в шлаке (Мn) и в чугуне [Mn] называют коэффициентом Восстановление марганца Соотношение содержаний марганца в шлаке (Мn) и в чугуне [Mn] называют коэффициентом](https://present5.com/presentation/-30198668_133210567/image-29.jpg) Восстановление марганца Соотношение содержаний марганца в шлаке (Мn) и в чугуне [Mn] называют коэффициентом распределения марганца LMn = (Mn)/[Mn]. 29

Восстановление марганца Соотношение содержаний марганца в шлаке (Мn) и в чугуне [Mn] называют коэффициентом распределения марганца LMn = (Mn)/[Mn]. 29

Восстановление хрома Хром при восстановлении аналогичен марганцу и ванадию. Для перевода хрома в металл требуются повышенный расход кокса, высокий нагрев дутья и основные шлаки. В доменной печи можно выплавлять углеродистый феррохром, содержащий 40 % Сr. Степень перевода хрома в чугун составляет > 90 %. 30

Восстановление хрома Хром при восстановлении аналогичен марганцу и ванадию. Для перевода хрома в металл требуются повышенный расход кокса, высокий нагрев дутья и основные шлаки. В доменной печи можно выплавлять углеродистый феррохром, содержащий 40 % Сr. Степень перевода хрома в чугун составляет > 90 %. 30

Восстановление ванадия Ванадий образует пять соединений с кислородом: V 2 O 5 VO 2, V 2 O 3, VO, V 2 O, из которых первые три являются кислыми, а два последующие — основными. Высшие оксиды ванадия легко восстанавливаются газом в области умеренных температур, а низшие оксиды восстанавливаются твердым углеродом только при высоких температурах 01200°С). Степень перевода ванадия в чугун составляет 70— 80 %. Условиями высокой степени перевода ванадия в металл являются основные шлаки и повышенный приход тепла (увеличенный расход кокса, нагрев дутья). 31

Восстановление ванадия Ванадий образует пять соединений с кислородом: V 2 O 5 VO 2, V 2 O 3, VO, V 2 O, из которых первые три являются кислыми, а два последующие — основными. Высшие оксиды ванадия легко восстанавливаются газом в области умеренных температур, а низшие оксиды восстанавливаются твердым углеродом только при высоких температурах 01200°С). Степень перевода ванадия в чугун составляет 70— 80 %. Условиями высокой степени перевода ванадия в металл являются основные шлаки и повышенный приход тепла (увеличенный расход кокса, нагрев дутья). 31

Восстановление фосфора Фосфор попадает в доменную печь в виде солей фосфорной кислоты, основными из которых являются вивианит Fе 3(РO 4)2 ∙ 8 Н 2 О и апатит Са 3(РО 4)2 ∙ Са. F 2. Восстановление фосфора из этих соединений начинается при умеренных температурах, однако заметно проявляется лишь при 900— 1000 °С и выше (водородом) или 1000— 1200 °С (оксидом углерода). 32

Восстановление фосфора Фосфор попадает в доменную печь в виде солей фосфорной кислоты, основными из которых являются вивианит Fе 3(РO 4)2 ∙ 8 Н 2 О и апатит Са 3(РО 4)2 ∙ Са. F 2. Восстановление фосфора из этих соединений начинается при умеренных температурах, однако заметно проявляется лишь при 900— 1000 °С и выше (водородом) или 1000— 1200 °С (оксидом углерода). 32

Поведение щелочей Оксиды калия и натрия полностью восстанавливаются прямым путём K 2 O + C = 2 Kгаз + CO – 250, 8 МДж Na 2 O + C = 2 Naгаз + CO – 310, 6 МДж 33

Поведение щелочей Оксиды калия и натрия полностью восстанавливаются прямым путём K 2 O + C = 2 Kгаз + CO – 250, 8 МДж Na 2 O + C = 2 Naгаз + CO – 310, 6 МДж 33

Формирование чугуна и шлака ФОРМИРОВАНИЕ ЧУГУНА Металлическое железо — продукт восстановления руд — появляется в нижней части шахты печи и распаре. При большом избытке углерода в печи получение чистого железа даже в начальный момент его появления затруднительно. При извлечении из шахты проб материалов в них находят губчатое железо, содержащее около 1— 2 % С. По мере опускания материалов в доменной печи и их дальнейшего нагрева железо растворяет в себе углерод в увеличивающемся количестве. При этом температура плавления его снижается, металл плавится и в виде капель стекает в горн. Окончательный состав чугуна формируется в горне печи 34

Формирование чугуна и шлака ФОРМИРОВАНИЕ ЧУГУНА Металлическое железо — продукт восстановления руд — появляется в нижней части шахты печи и распаре. При большом избытке углерода в печи получение чистого железа даже в начальный момент его появления затруднительно. При извлечении из шахты проб материалов в них находят губчатое железо, содержащее около 1— 2 % С. По мере опускания материалов в доменной печи и их дальнейшего нагрева железо растворяет в себе углерод в увеличивающемся количестве. При этом температура плавления его снижается, металл плавится и в виде капель стекает в горн. Окончательный состав чугуна формируется в горне печи 34

Стадии науглероживания железа в доменной печи На первой стадии происходит выпадение сажистого углерода на поверхности свежевосстановленного железа по реакциям (t = 400 -1000 °С): СО + Н 2 = Ссаж + H 2 O, 2 СО = Ссаж + CO 2, Все факторы, способствующие протеканию этих реакций, вызывают увеличение содержания углерода в чугуне (рост давления в печи, высокая восстановимость шихт, рост основности, повышение содержания водорода в газовой фазе и др. ) 35

Стадии науглероживания железа в доменной печи На первой стадии происходит выпадение сажистого углерода на поверхности свежевосстановленного железа по реакциям (t = 400 -1000 °С): СО + Н 2 = Ссаж + H 2 O, 2 СО = Ссаж + CO 2, Все факторы, способствующие протеканию этих реакций, вызывают увеличение содержания углерода в чугуне (рост давления в печи, высокая восстановимость шихт, рост основности, повышение содержания водорода в газовой фазе и др. ) 35

Влияние развития процессов восстановления на энергозатраты в доменной печи. Механизм и кинетика процессов восстановления. Влияние технологических факторов на скорость процессов восстановления Температура Восстановление оксидов железа газом является гетерогенной реакцией. По аналогии с реакциями в гомогенной среде считается возможным применение закона Аррениуса: k = k 0 exp (-E/RT), где k — константа скорости химической реакции; Т — абсолютная температура, К; k 0 — константа; E — энергия активации процесса. 36

Влияние развития процессов восстановления на энергозатраты в доменной печи. Механизм и кинетика процессов восстановления. Влияние технологических факторов на скорость процессов восстановления Температура Восстановление оксидов железа газом является гетерогенной реакцией. По аналогии с реакциями в гомогенной среде считается возможным применение закона Аррениуса: k = k 0 exp (-E/RT), где k — константа скорости химической реакции; Т — абсолютная температура, К; k 0 — константа; E — энергия активации процесса. 36

Давление Влияние давления на скорость процесса восстановления в большой степени зависит от того, какой этап является лимитирующим. Внешняя диффузия (диффузия газа в пограничном слое и крупных порах) подчиняется законам свободной диффузии, поэтому ее скорость не зависит от давления. 37

Давление Влияние давления на скорость процесса восстановления в большой степени зависит от того, какой этап является лимитирующим. Внешняя диффузия (диффузия газа в пограничном слое и крупных порах) подчиняется законам свободной диффузии, поэтому ее скорость не зависит от давления. 37

Взаимосвязь скорости самой химической реакции (v) и парциального давления газавосстановителя (р) выражается уравнением вида v = kp/(1 + kp) или менее точно v = kpn, где k и п — константы, а п < 1. 38

Взаимосвязь скорости самой химической реакции (v) и парциального давления газавосстановителя (р) выражается уравнением вида v = kp/(1 + kp) или менее точно v = kpn, где k и п — константы, а п < 1. 38

Расход газа - восстановителя По данным многочисленных исследований, повышение до определенного предела расхода газа-восстановителя значительно ускоряет процесс восстановления. При небольших расходах, когда в ходе восстановления газ успевает достигнуть равновесного состава, скорость процесса прямо пропорциональна массовой скорости газа-восстановителя. Дальнейшее повышение его расхода ускоряет восстановление в меньшей степени и после достижения «критического» расхода скорость восстановления от него практически не зависит. 39

Расход газа - восстановителя По данным многочисленных исследований, повышение до определенного предела расхода газа-восстановителя значительно ускоряет процесс восстановления. При небольших расходах, когда в ходе восстановления газ успевает достигнуть равновесного состава, скорость процесса прямо пропорциональна массовой скорости газа-восстановителя. Дальнейшее повышение его расхода ускоряет восстановление в меньшей степени и после достижения «критического» расхода скорость восстановления от него практически не зависит. 39

Скорость восстановления пропорциональна разности текущей и равновесной концентрации газавосстановителя, т. е. v ~ (соi — сi ). 40

Скорость восстановления пропорциональна разности текущей и равновесной концентрации газавосстановителя, т. е. v ~ (соi — сi ). 40

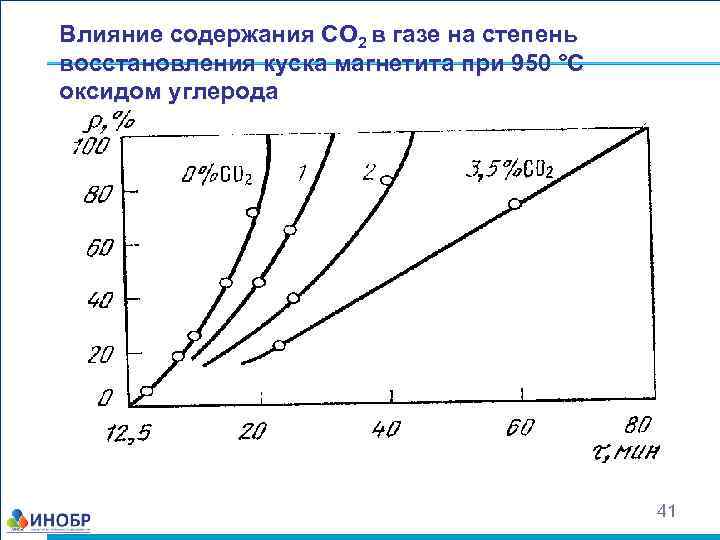

Влияние содержания СО 2 в газе на степень восстановления куска магнетита при 950 °С оксидом углерода 41

Влияние содержания СО 2 в газе на степень восстановления куска магнетита при 950 °С оксидом углерода 41

При восстановлении чистым газомвосстановителем скорость восстановления пропорциональна количеству адсорбируемого газа и связана с парциальным давлением газавосстановителя (рв): v = kp(l + k. Рв), где k — коэффициент, зависящий от свойств адсорбента и адсорбата и от теплоты адсорбции λ: k ~ exp (—λ /k. T) 42

При восстановлении чистым газомвосстановителем скорость восстановления пропорциональна количеству адсорбируемого газа и связана с парциальным давлением газавосстановителя (рв): v = kp(l + k. Рв), где k — коэффициент, зависящий от свойств адсорбента и адсорбата и от теплоты адсорбции λ: k ~ exp (—λ /k. T) 42

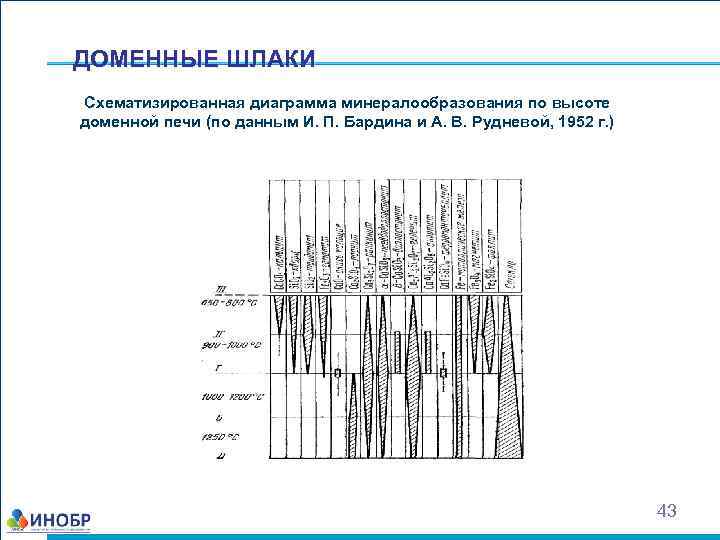

ДОМЕННЫЕ ШЛАКИ Схематизированная диаграмма минералообразования по высоте доменной печи (по данным И. П. Бардина и А. В. Рудневой, 1952 г. ) 43

ДОМЕННЫЕ ШЛАКИ Схематизированная диаграмма минералообразования по высоте доменной печи (по данным И. П. Бардина и А. В. Рудневой, 1952 г. ) 43

Температура газов и ход формирования шлака в доменной печи при выплавке: а — мартеновского чугуна; б — ферросилиция; в — ферромарганца 44

Температура газов и ход формирования шлака в доменной печи при выплавке: а — мартеновского чугуна; б — ферросилиция; в — ферромарганца 44

Диаграмма состояния системы Ca. O–Si. O 2–Al 2 O 3 45

Диаграмма состояния системы Ca. O–Si. O 2–Al 2 O 3 45

Горение топлива, теплообмен в слое и движение материалов в доменной печи Работа доменной печи начинается с момента зажигания в ней топлива. Процесс горения топлива в доменной печи происходит в сферообразных пространствах перед воздушными фурмами, в так называемых фурменных очагах и является одной из важнейших необходимых составляющих доменного процесса 46

Горение топлива, теплообмен в слое и движение материалов в доменной печи Работа доменной печи начинается с момента зажигания в ней топлива. Процесс горения топлива в доменной печи происходит в сферообразных пространствах перед воздушными фурмами, в так называемых фурменных очагах и является одной из важнейших необходимых составляющих доменного процесса 46

Процесс горения топлива выполняет в доменной печи следующие функции, без которых невозможен доменный процесс: 1. Генерация подавляющего количества тепла, выделяющегося в объеме доменной печи, которое расходуется на: qнагрев образующихся при горении топлива газов, qнагрев газами продуктов плавки и шихтовых материалов, qэндотермические химические реакции в печи, qнагрев охлаждающей воды системы охлаждения печи, qпотери тепла с отходящими колошниковыми газами, qпотери тепла через поверхность кожуха и других элементов доменной печи в окружающее пространство. 47

Процесс горения топлива выполняет в доменной печи следующие функции, без которых невозможен доменный процесс: 1. Генерация подавляющего количества тепла, выделяющегося в объеме доменной печи, которое расходуется на: qнагрев образующихся при горении топлива газов, qнагрев газами продуктов плавки и шихтовых материалов, qэндотермические химические реакции в печи, qнагрев охлаждающей воды системы охлаждения печи, qпотери тепла с отходящими колошниковыми газами, qпотери тепла через поверхность кожуха и других элементов доменной печи в окружающее пространство. 47

2. Генерация восстановительного газа, компонентами которого являются СО и H 2, и который осуществляет всю работу по восстановлению высших оксидов железа в шахте доменной печи до вюстита и основную работу по восстановлению вюстита до железа в гетерогенных процессах восстановления. 48

2. Генерация восстановительного газа, компонентами которого являются СО и H 2, и который осуществляет всю работу по восстановлению высших оксидов железа в шахте доменной печи до вюстита и основную работу по восстановлению вюстита до железа в гетерогенных процессах восстановления. 48

3. Освобождение пространства в горне печи, в которое опускаются новые порции кокса, обеспечивая, тем самым непрерывное движение всех шихтовых материалов сверху вниз, т. е. от уровня засыпи на колошнике печи до зоны когезии-плавления, в которой железорудные материалы переходят из вязко-пластичного в жидкое состояние, превращаясь в жидкие продукты плавки -шлак и чугун, и стекают затем в горн по малоподвижной коксовой насадке. Кокс под зоной когезии опускается интенсивно лишь в фурменные зоны по образующимся над ними воронкообразным разрыхленным зонам, называемым эллипсоидам разрыхления; 49

3. Освобождение пространства в горне печи, в которое опускаются новые порции кокса, обеспечивая, тем самым непрерывное движение всех шихтовых материалов сверху вниз, т. е. от уровня засыпи на колошнике печи до зоны когезии-плавления, в которой железорудные материалы переходят из вязко-пластичного в жидкое состояние, превращаясь в жидкие продукты плавки -шлак и чугун, и стекают затем в горн по малоподвижной коксовой насадке. Кокс под зоной когезии опускается интенсивно лишь в фурменные зоны по образующимся над ними воронкообразным разрыхленным зонам, называемым эллипсоидам разрыхления; 49

Частичное окисление кислородом дутья элементов чугуна Значительная часть капель чугуна стекает из зоны когезии через фурменные зоны и благодаря высокой кинетической энергии струй дутья и образующихся в фурмах газообразных продуктов частичного сгорания вдуваемого топлива отбрасываются к противоположной границе фурменной зоны. Сюда же отбрасываются и капли шлака, стекающего из зоны плавления над фурменными зонами. Образующиеся при окислении элементов чугуна оксиды металлов переходят в шлаки и полностью или частично восстанавливаются затем углеродом коксовой насадки или кремнием чугуна, что способствует некоторому расходу кокса в нижней части коксовой насадки. Основной расход кокса коксовой насадки осуществляется в реакциях восстановления железа из первичных шлаков, стекающих по коксовой насадке из зоны когезии-плавления. 50

Частичное окисление кислородом дутья элементов чугуна Значительная часть капель чугуна стекает из зоны когезии через фурменные зоны и благодаря высокой кинетической энергии струй дутья и образующихся в фурмах газообразных продуктов частичного сгорания вдуваемого топлива отбрасываются к противоположной границе фурменной зоны. Сюда же отбрасываются и капли шлака, стекающего из зоны плавления над фурменными зонами. Образующиеся при окислении элементов чугуна оксиды металлов переходят в шлаки и полностью или частично восстанавливаются затем углеродом коксовой насадки или кремнием чугуна, что способствует некоторому расходу кокса в нижней части коксовой насадки. Основной расход кокса коксовой насадки осуществляется в реакциях восстановления железа из первичных шлаков, стекающих по коксовой насадке из зоны когезии-плавления. 50

Горение углерода топлива в фурменных очагах доменной печи принципиально отличается от горения топлива в любой другой печи наличием вокруг фурменных очагов плотного слоя кокса (коксового тотермана или коксовой насадки) с температурой не менее 1300 о. С, при которой, появляющиеся в результате горения топлива в фурменных очагах окислители (СО 2 и Н 2 О, а также пары воды дутья) с высокой скоростью восстанавливаются углеродом кокса коксовой насадки до СО и Н 2 по реакциям: СО 2 + С = 2 СО- Q Н 2 О +С=СО+Н 2 -Q 51

Горение углерода топлива в фурменных очагах доменной печи принципиально отличается от горения топлива в любой другой печи наличием вокруг фурменных очагов плотного слоя кокса (коксового тотермана или коксовой насадки) с температурой не менее 1300 о. С, при которой, появляющиеся в результате горения топлива в фурменных очагах окислители (СО 2 и Н 2 О, а также пары воды дутья) с высокой скоростью восстанавливаются углеродом кокса коксовой насадки до СО и Н 2 по реакциям: СО 2 + С = 2 СО- Q Н 2 О +С=СО+Н 2 -Q 51

Стадии процесса горения топлива в фурменном очаге : 1)В присутствии избытка кислорода вблизи фурмы идет полное окисление углерода в диоксид углерода с выделением максимального количества тепла по реакции: С + О 2 = СО 2 + Q 52

Стадии процесса горения топлива в фурменном очаге : 1)В присутствии избытка кислорода вблизи фурмы идет полное окисление углерода в диоксид углерода с выделением максимального количества тепла по реакции: С + О 2 = СО 2 + Q 52

2) По мере уменьшения концентрации и количества кислорода в фурменной зоне дефицит кислорода вызывает протекание реакций неполного окисления углерода кокса и углеводородов вдуваемых топлив: С + 0, 5 О 2 = СО + Q Сn. Н 2 n +0, 5 n. О 2 = СО + (n+1)Н 2 + Q 53

2) По мере уменьшения концентрации и количества кислорода в фурменной зоне дефицит кислорода вызывает протекание реакций неполного окисления углерода кокса и углеводородов вдуваемых топлив: С + 0, 5 О 2 = СО + Q Сn. Н 2 n +0, 5 n. О 2 = СО + (n+1)Н 2 + Q 53

3) При дефиците кислорода и затем при его полном исчезновении углерод кокса в фурменной зоне восстанавливает диоксид углерода и пары воды до СО и Н 2 , соответственно: СО 2 + С = 2 СО – Q Н 2 О + С = СО +Н 2 - Q 54

3) При дефиците кислорода и затем при его полном исчезновении углерод кокса в фурменной зоне восстанавливает диоксид углерода и пары воды до СО и Н 2 , соответственно: СО 2 + С = 2 СО – Q Н 2 О + С = СО +Н 2 - Q 54

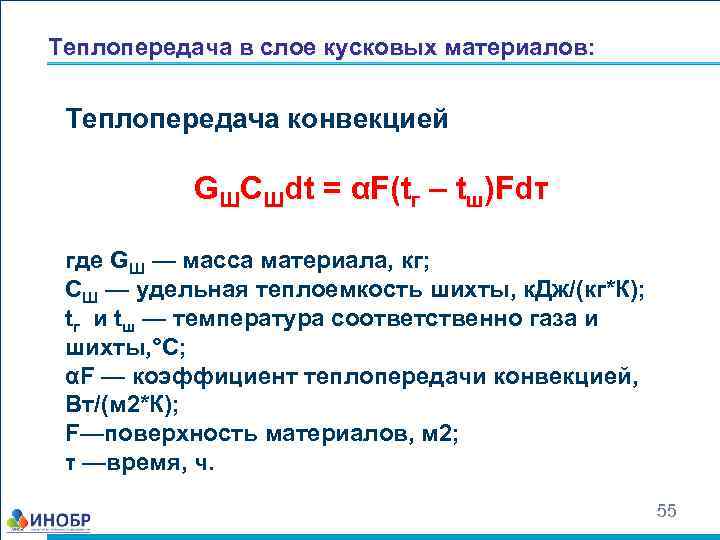

Теплопередача в слое кусковых материалов: Теплопередача конвекцией GШCШdt = αF(tг – tш)Fdτ где GШ — масса материала, кг; CШ — удельная теплоемкость шихты, к. Дж/(кг*К); tг и tш — температура соответственно газа и шихты, °С; αF — коэффициент теплопередачи конвекцией, Вт/(м 2*К); F—поверхность материалов, м 2; τ —время, ч. 55

Теплопередача в слое кусковых материалов: Теплопередача конвекцией GШCШdt = αF(tг – tш)Fdτ где GШ — масса материала, кг; CШ — удельная теплоемкость шихты, к. Дж/(кг*К); tг и tш — температура соответственно газа и шихты, °С; αF — коэффициент теплопередачи конвекцией, Вт/(м 2*К); F—поверхность материалов, м 2; τ —время, ч. 55

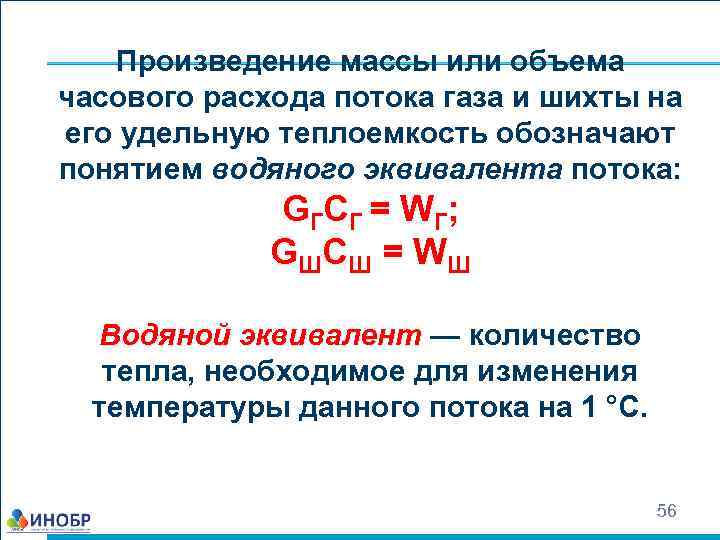

Произведение массы или объема часового расхода потока газа и шихты на его удельную теплоемкость обозначают понятием водяного эквивалента потока: GГCГ = WГ; GШСШ = WШ Водяной эквивалент — количество эквивалент тепла, необходимое для изменения температуры данного потока на 1 °С. 56

Произведение массы или объема часового расхода потока газа и шихты на его удельную теплоемкость обозначают понятием водяного эквивалента потока: GГCГ = WГ; GШСШ = WШ Водяной эквивалент — количество эквивалент тепла, необходимое для изменения температуры данного потока на 1 °С. 56

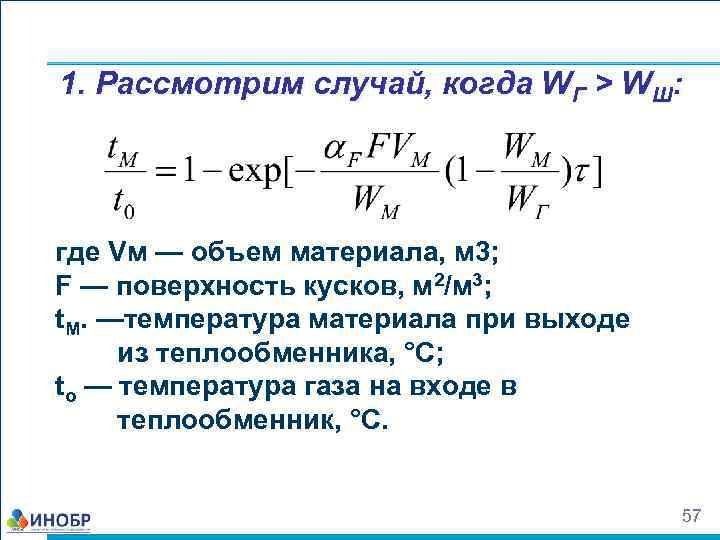

1. Рассмотрим случай, когда WГ > WШ: где Vм — объем материала, м 3; F — поверхность кусков, м 2/м 3; t. М. —температура материала при выходе из теплообменника, °С; to — температура газа на входе в теплообменник, °С. 57

1. Рассмотрим случай, когда WГ > WШ: где Vм — объем материала, м 3; F — поверхность кусков, м 2/м 3; t. М. —температура материала при выходе из теплообменника, °С; to — температура газа на входе в теплообменник, °С. 57

2. В случае, когда WШ > WГ, газы все свое тепло отдадут шихте и охладятся до температуры поступающего в зону материала, но этого тепла не хватит, чтобы нагреть шихту до начальной температуры газа 58

2. В случае, когда WШ > WГ, газы все свое тепло отдадут шихте и охладятся до температуры поступающего в зону материала, но этого тепла не хватит, чтобы нагреть шихту до начальной температуры газа 58

РАСПРЕДЕЛЕНИЕ И ДВИЖЕНИЕ ШИХТЫ И ГАЗОВ В ДОМЕННОЙ ПЕЧИ Опускание загружаемых на колошник шихтовых материалов происходит в связи с освобождением пространства в нижней части печи вследствие следующих основных процессов: • Окисление углерода кокса кислородом дутья и содержавшихся в нем паров воды, а также кислородом оксидов железа, кремния, марганца и некоторых других элементов, которые восстанавливаются углеродом кокса. 59

РАСПРЕДЕЛЕНИЕ И ДВИЖЕНИЕ ШИХТЫ И ГАЗОВ В ДОМЕННОЙ ПЕЧИ Опускание загружаемых на колошник шихтовых материалов происходит в связи с освобождением пространства в нижней части печи вследствие следующих основных процессов: • Окисление углерода кокса кислородом дутья и содержавшихся в нем паров воды, а также кислородом оксидов железа, кремния, марганца и некоторых других элементов, которые восстанавливаются углеродом кокса. 59

2. Расход углерода на науглероживание железа и образование чугуна. 3. Расплавление железорудных материалов, флюсов и золы кокса с образованием чугуна и шлака, объем которых почти в 3, 5 раза меньше объема материалов, из которых они образуются. 60

2. Расход углерода на науглероживание железа и образование чугуна. 3. Расплавление железорудных материалов, флюсов и золы кокса с образованием чугуна и шлака, объем которых почти в 3, 5 раза меньше объема материалов, из которых они образуются. 60

4. Механическая уминка сыпучих материалов в шахте доменной печи в результате перколяции (просачивания) мелких фракций агломерата и окатышей в свободные межкусковые промежутки в нижележащих слоях крупнокусковых материалов, преимущественно кокса. 61

4. Механическая уминка сыпучих материалов в шахте доменной печи в результате перколяции (просачивания) мелких фракций агломерата и окатышей в свободные межкусковые промежутки в нижележащих слоях крупнокусковых материалов, преимущественно кокса. 61

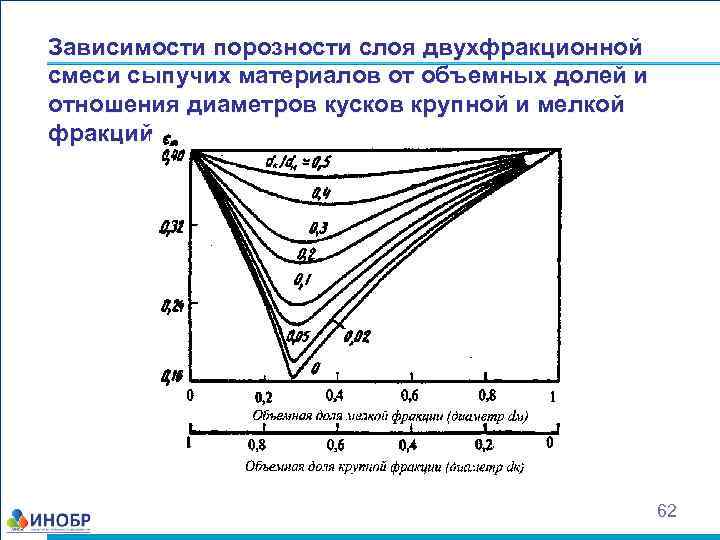

Зависимости порозности слоя двухфракционной смеси сыпучих материалов от объемных долей и отношения диаметров кусков крупной и мелкой фракций 62

Зависимости порозности слоя двухфракционной смеси сыпучих материалов от объемных долей и отношения диаметров кусков крупной и мелкой фракций 62

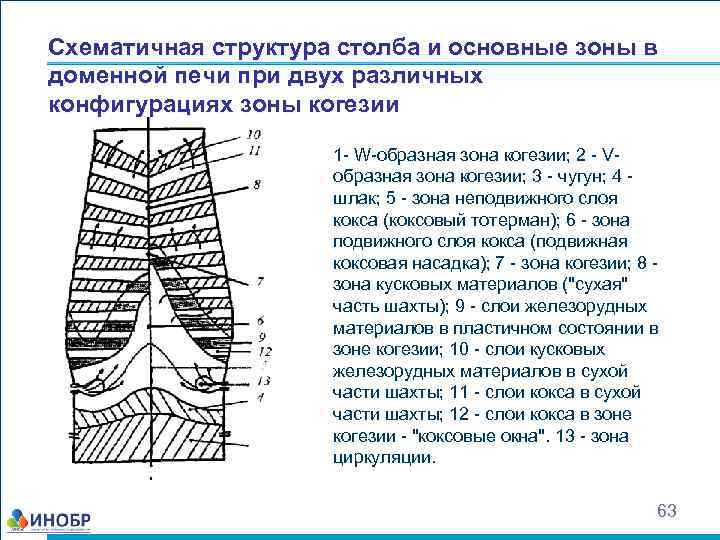

Схематичная структура столба и основные зоны в доменной печи при двух различных конфигурациях зоны когезии 1 - W-образная зона когезии; 2 - Vобразная зона когезии; 3 - чугун; 4 шлак; 5 - зона неподвижного слоя кокса (коксовый тотерман); 6 - зона подвижного слоя кокса (подвижная коксовая насадка); 7 - зона когезии; 8 зона кусковых материалов ("сухая" часть шахты); 9 - слои железорудных материалов в пластичном состоянии в зоне когезии; 10 - слои кусковых железорудных материалов в сухой части шахты; 11 - слои кокса в сухой части шахты; 12 - слои кокса в зоне когезии - "коксовые окна". 13 - зона циркуляции. 63

Схематичная структура столба и основные зоны в доменной печи при двух различных конфигурациях зоны когезии 1 - W-образная зона когезии; 2 - Vобразная зона когезии; 3 - чугун; 4 шлак; 5 - зона неподвижного слоя кокса (коксовый тотерман); 6 - зона подвижного слоя кокса (подвижная коксовая насадка); 7 - зона когезии; 8 зона кусковых материалов ("сухая" часть шахты); 9 - слои железорудных материалов в пластичном состоянии в зоне когезии; 10 - слои кусковых железорудных материалов в сухой части шахты; 11 - слои кокса в сухой части шахты; 12 - слои кокса в зоне когезии - "коксовые окна". 13 - зона циркуляции. 63

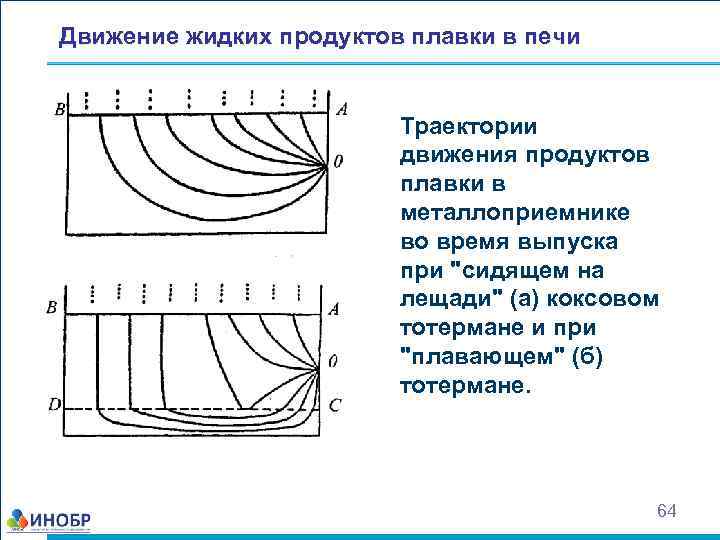

Движение жидких продуктов плавки в печи Траектории движения продуктов плавки в металлоприемнике во время выпуска при "сидящем на лещади" (а) коксовом тотермане и при "плавающем" (б) тотермане. 64

Движение жидких продуктов плавки в печи Траектории движения продуктов плавки в металлоприемнике во время выпуска при "сидящем на лещади" (а) коксовом тотермане и при "плавающем" (б) тотермане. 64

Процессы в зоне размягчения Источник: http: //www. steeluniversity. org 65

Процессы в зоне размягчения Источник: http: //www. steeluniversity. org 65

Процессы в горне доменной печи Источник: http: //www. steeluniversity. org 66

Процессы в горне доменной печи Источник: http: //www. steeluniversity. org 66

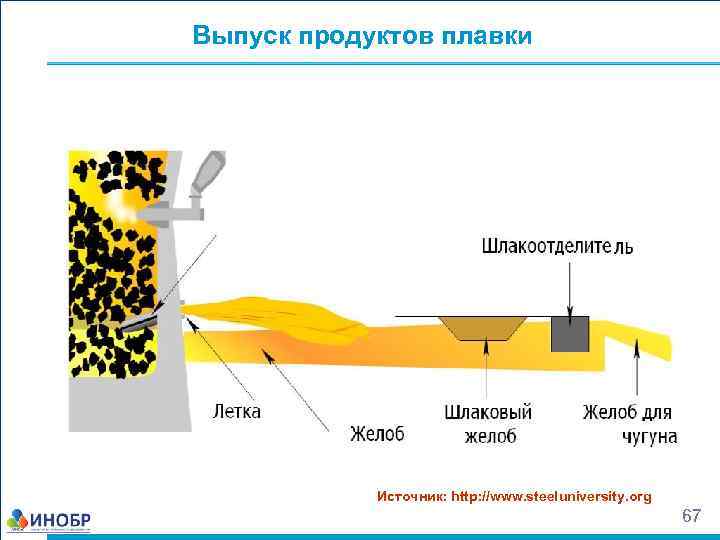

Выпуск продуктов плавки Источник: http: //www. steeluniversity. org 67

Выпуск продуктов плавки Источник: http: //www. steeluniversity. org 67

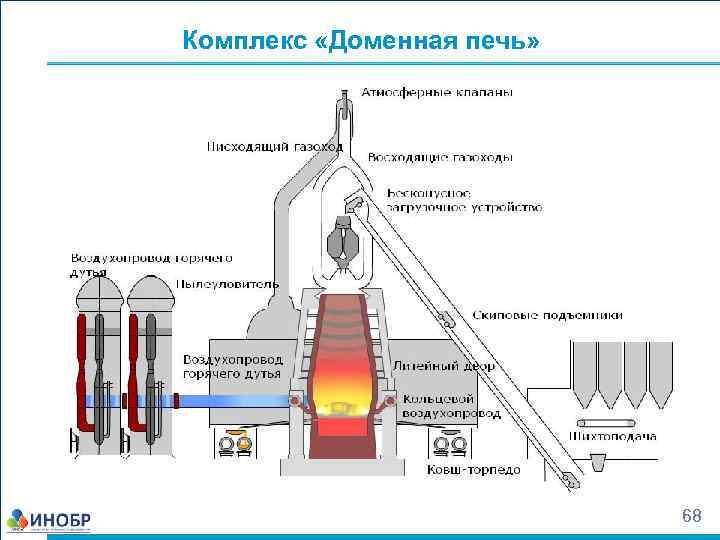

Комплекс «Доменная печь» 68

Комплекс «Доменная печь» 68

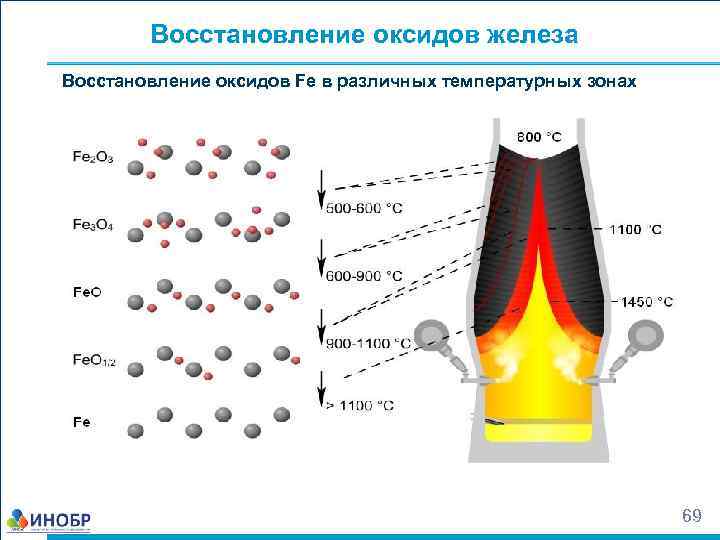

Восстановление оксидов железа Восстановление оксидов Fe в различных температурных зонах 69

Восстановление оксидов железа Восстановление оксидов Fe в различных температурных зонах 69

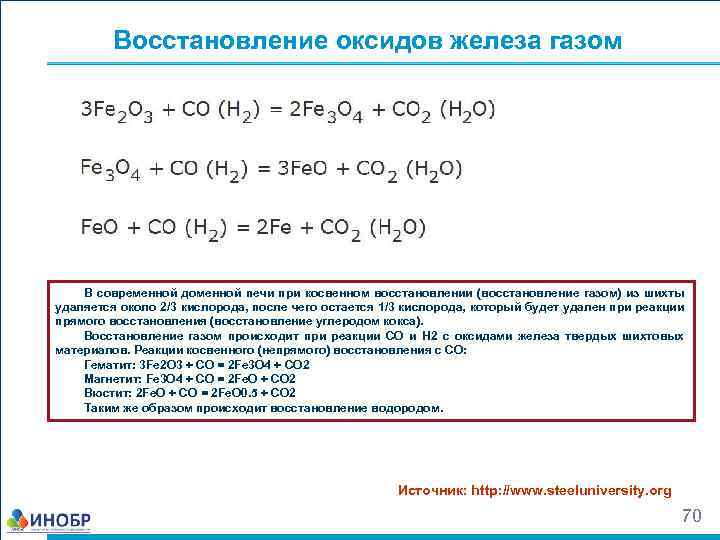

Восстановление оксидов железа газом В современной доменной печи при косвенном восстановлении (восстановление газом) из шихты удаляется около 2/3 кислорода, после чего остается 1/3 кислорода, который будет удален при реакции прямого восстановления (восстановление углеродом кокса). Восстановление газом происходит при реакции СО и Н 2 с оксидами железа твердых шихтовых материалов. Реакции косвенного (непрямого) восстановления с СО: Гематит: 3 Fe 2 O 3 + CO = 2 Fe 3 O 4 + CO 2 Магнетит: Fe 3 O 4 + CO = 2 Fe. O + CO 2 Вюстит: 2 Fe. O + CO = 2 Fe. O 0. 5 + CO 2 Таким же образом происходит восстановление водородом. Источник: http: //www. steeluniversity. org 70

Восстановление оксидов железа газом В современной доменной печи при косвенном восстановлении (восстановление газом) из шихты удаляется около 2/3 кислорода, после чего остается 1/3 кислорода, который будет удален при реакции прямого восстановления (восстановление углеродом кокса). Восстановление газом происходит при реакции СО и Н 2 с оксидами железа твердых шихтовых материалов. Реакции косвенного (непрямого) восстановления с СО: Гематит: 3 Fe 2 O 3 + CO = 2 Fe 3 O 4 + CO 2 Магнетит: Fe 3 O 4 + CO = 2 Fe. O + CO 2 Вюстит: 2 Fe. O + CO = 2 Fe. O 0. 5 + CO 2 Таким же образом происходит восстановление водородом. Источник: http: //www. steeluniversity. org 70

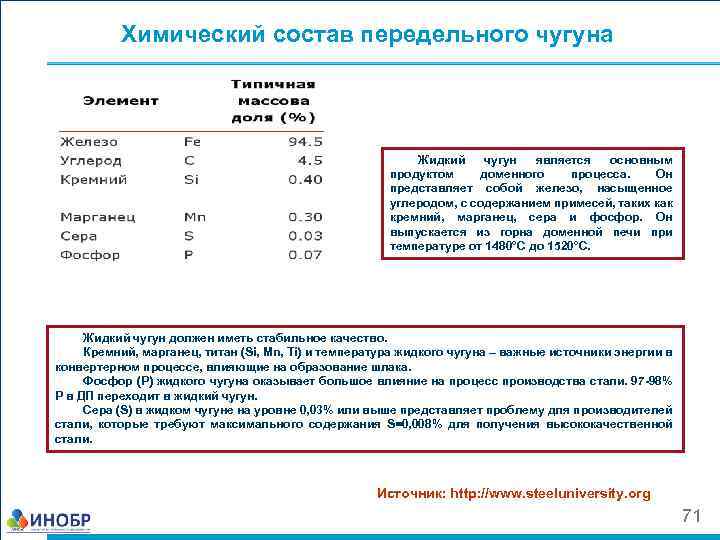

Химический состав передельного чугуна Жидкий чугун является основным продуктом доменного процесса. Он представляет собой железо, насыщенное углеродом, с содержанием примесей, таких как кремний, марганец, сера и фосфор. Он выпускается из горна доменной печи при температуре от 1480°C до 1520°C. Жидкий чугун должен иметь стабильное качество. Кремний, марганец, титан (Si, Mn, Ti) и температура жидкого чугуна – важные источники энергии в конвертерном процессе, влияющие на образование шлака. Фосфор (Р) жидкого чугуна оказывает большое влияние на процесс производства стали. 97 -98% Р в ДП переходит в жидкий чугун. Сера (S) в жидком чугуне на уровне 0, 03% или выше представляет проблему для производителей стали, которые требуют максимального содержания S=0, 008% для получения высококачественной стали. Источник: http: //www. steeluniversity. org 71

Химический состав передельного чугуна Жидкий чугун является основным продуктом доменного процесса. Он представляет собой железо, насыщенное углеродом, с содержанием примесей, таких как кремний, марганец, сера и фосфор. Он выпускается из горна доменной печи при температуре от 1480°C до 1520°C. Жидкий чугун должен иметь стабильное качество. Кремний, марганец, титан (Si, Mn, Ti) и температура жидкого чугуна – важные источники энергии в конвертерном процессе, влияющие на образование шлака. Фосфор (Р) жидкого чугуна оказывает большое влияние на процесс производства стали. 97 -98% Р в ДП переходит в жидкий чугун. Сера (S) в жидком чугуне на уровне 0, 03% или выше представляет проблему для производителей стали, которые требуют максимального содержания S=0, 008% для получения высококачественной стали. Источник: http: //www. steeluniversity. org 71

Содержание доменного шлака Шлак образуется из пустой породы шихты, золы кокса и зол прочих вспомогательных восстановителей. В течение доменного процесса первичный шлак преобразуется в конечный шлак. Четыре основных компонента (Si. O 2, Ca. O, Mg. O и Al 2 O 3) составляют около 96% шлака, неосновные компоненты - Mn. O, Ti. O 2, K 2 O, Na 2 O, соединения S и P. 72

Содержание доменного шлака Шлак образуется из пустой породы шихты, золы кокса и зол прочих вспомогательных восстановителей. В течение доменного процесса первичный шлак преобразуется в конечный шлак. Четыре основных компонента (Si. O 2, Ca. O, Mg. O и Al 2 O 3) составляют около 96% шлака, неосновные компоненты - Mn. O, Ti. O 2, K 2 O, Na 2 O, соединения S и P. 72

Доменный процесс Диаграмма состояния системы Ca. O–Si. O 2–Mg. O Источник: http: //www. steeluniversity. org 73

Доменный процесс Диаграмма состояния системы Ca. O–Si. O 2–Mg. O Источник: http: //www. steeluniversity. org 73

Показатели работы доменной печи Источник: http: //www. steeluniversity. org 74

Показатели работы доменной печи Источник: http: //www. steeluniversity. org 74

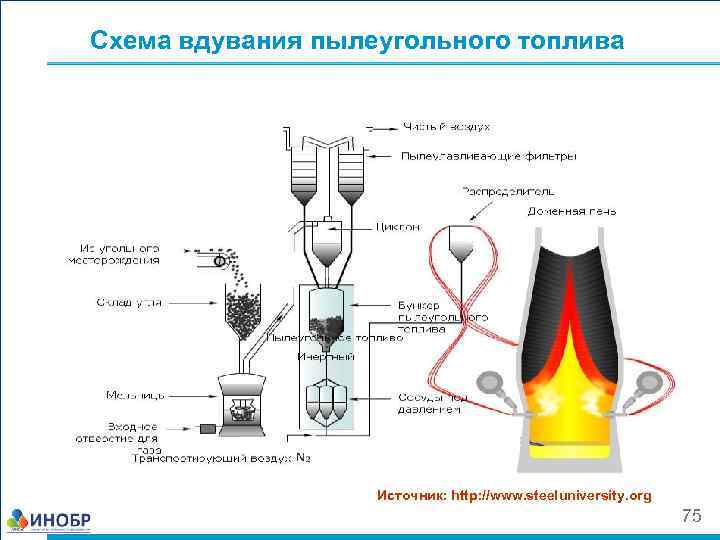

Схема вдувания пылеугольного топлива Источник: http: //www. steeluniversity. org 75

Схема вдувания пылеугольного топлива Источник: http: //www. steeluniversity. org 75

Сравнение схем производства 76

Сравнение схем производства 76

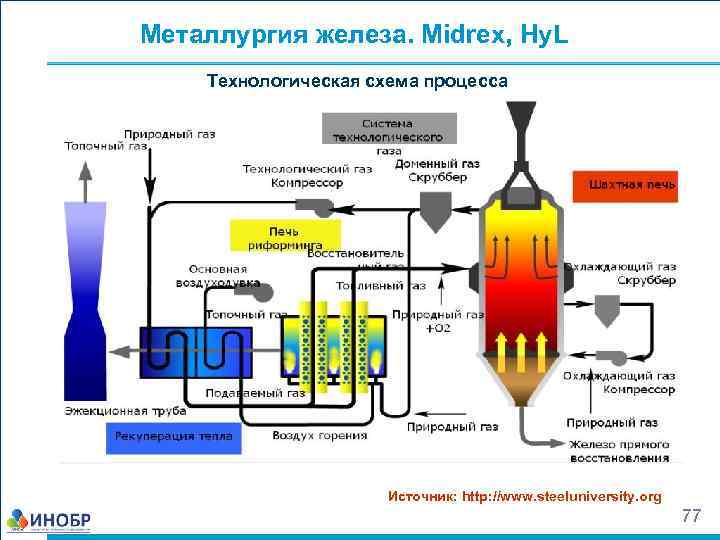

Металлургия железа. Midrex, Hy. L Технологическая схема процесса Источник: http: //www. steeluniversity. org 77

Металлургия железа. Midrex, Hy. L Технологическая схема процесса Источник: http: //www. steeluniversity. org 77

Металлургия железа. Midrex, Hy. L 78

Металлургия железа. Midrex, Hy. L 78

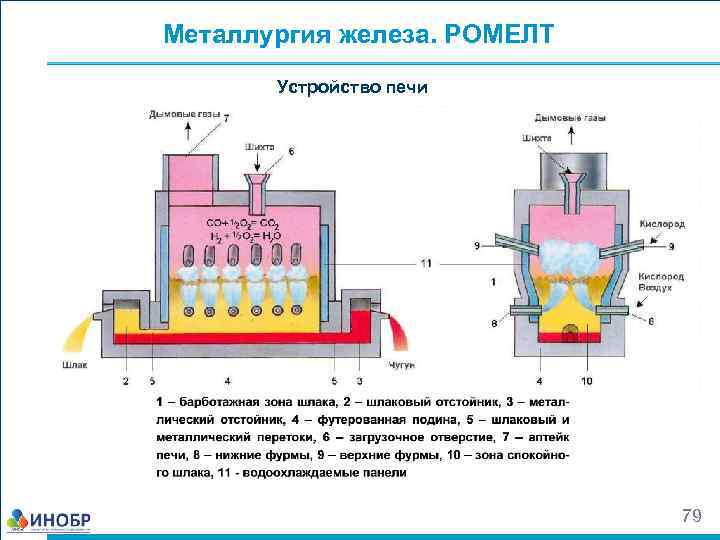

Металлургия железа. РОМЕЛТ Устройство печи 79

Металлургия железа. РОМЕЛТ Устройство печи 79

Альтернативные схемы производств Источник: http: //www. steeluniversity. org 80

Альтернативные схемы производств Источник: http: //www. steeluniversity. org 80

Список сокращений DRI – железо прямого восстановления HBI – горячебрикетированное железо ГБЖ – горячебрикетированное железо ГУБТ – газоутилизационная безкомпрессионная турбина ДП – доменная печь ЖПВ – железо прямого восстановления ПУТ – пылеугольное топливо ТЭП – технико-экономические показатели ЧМ – черная металлургия ЭДП – электродуговая печь 81

Список сокращений DRI – железо прямого восстановления HBI – горячебрикетированное железо ГБЖ – горячебрикетированное железо ГУБТ – газоутилизационная безкомпрессионная турбина ДП – доменная печь ЖПВ – железо прямого восстановления ПУТ – пылеугольное топливо ТЭП – технико-экономические показатели ЧМ – черная металлургия ЭДП – электродуговая печь 81

Глоссарий АГЛОЛЕНТА – конвейер, составленный из паллет. 2. см. АГЛОМАШИНА – установка конвейерного типа для проведения процесса агломерации. АГЛОМЕРАТ – 1. Кусковой материал, продукт агломерации, сырьё для чёрной и цветной металлургии. 2. Соединённые в более крупные образования частицы порошков, получаемые путём адгезии, межчастичного схватывания или агломерации и используемые для улучшения технологических свойств порошков, например, прессуемости. АГЛОМЕРАЦИЯ – 1. Окускование мелких руд и концентратов путём их спекания для придания им формы и свойств, необходимых для плавки. 2. В порошковой металлургии - получение агломератов (2. ) из сыпучих материалов преимущественно путём спекания с последующим дроблением. АГЛОСПЁК – продукт агломерации на разгрузочном конце агломерационной машины. АГЛОУСТАНОВКА – установка для проведения процесса агломерации. АГЛОШИХТА – смесь исходных рудных материалов, флюсов и топлива, подвергающаяся агломерации. БРИКЕТИРОВАНИЕ – процесс переработки мелких материалов путём прессования в куски геометрически правильной и однообразной формы (брикеты). БРИКЕТЫ – 1. Спрессованные в виде кирпича или плитки мелкие материалы (уголь, руда и т. п. ). 2. В порошковой металлургии - пористые полуфабрикаты из порошкового материала или стружки, полученные путём брикетирования и предназначенные для последующей обработки. БУТАРА – цилиндрический или конический вращающийся барабан с решётчатой или сплошной поверхностью, используемый для промывки руд. ВОЗДУХОНАГРЕВАТЕЛЬ – теплообменный аппарат для нагревания проходящего через него воздуха. 82

Глоссарий АГЛОЛЕНТА – конвейер, составленный из паллет. 2. см. АГЛОМАШИНА – установка конвейерного типа для проведения процесса агломерации. АГЛОМЕРАТ – 1. Кусковой материал, продукт агломерации, сырьё для чёрной и цветной металлургии. 2. Соединённые в более крупные образования частицы порошков, получаемые путём адгезии, межчастичного схватывания или агломерации и используемые для улучшения технологических свойств порошков, например, прессуемости. АГЛОМЕРАЦИЯ – 1. Окускование мелких руд и концентратов путём их спекания для придания им формы и свойств, необходимых для плавки. 2. В порошковой металлургии - получение агломератов (2. ) из сыпучих материалов преимущественно путём спекания с последующим дроблением. АГЛОСПЁК – продукт агломерации на разгрузочном конце агломерационной машины. АГЛОУСТАНОВКА – установка для проведения процесса агломерации. АГЛОШИХТА – смесь исходных рудных материалов, флюсов и топлива, подвергающаяся агломерации. БРИКЕТИРОВАНИЕ – процесс переработки мелких материалов путём прессования в куски геометрически правильной и однообразной формы (брикеты). БРИКЕТЫ – 1. Спрессованные в виде кирпича или плитки мелкие материалы (уголь, руда и т. п. ). 2. В порошковой металлургии - пористые полуфабрикаты из порошкового материала или стружки, полученные путём брикетирования и предназначенные для последующей обработки. БУТАРА – цилиндрический или конический вращающийся барабан с решётчатой или сплошной поверхностью, используемый для промывки руд. ВОЗДУХОНАГРЕВАТЕЛЬ – теплообменный аппарат для нагревания проходящего через него воздуха. 82

Глоссарий ВОССТАНОВЛЕНИЕ – 1. Процесс присоединения электронов атомом, молекулой или ионом, приводящий к понижению степени окисления. 2. Отнятие и связывание кислорода, хлора и т. п. из оксидов, хлоридов и других соединений металлов, а также из руд с помощью восстановителей. ВСКРЫТИЕ – высвобождение минералов из окружающей пустой породы в процессе измельчения с целью улучшения условий для обогащения полезных компонентов. ВСПУЧИВАНИЕ – увеличение в объёме твёрдых шихтовых материалов, обусловленное выделением газов. ВЫБРОС – выплёскивание части стали и шлака из печи при нарушении хода плавки, вызванном нерегулируемым ростом скорости обезуглероживания. ВЫДУВКА – освобождение доменной печи от шихтовых материалов и продуктов плавки перед ремонтом. ВЫПУСК – процесс слива жидких металла и шлака из плавильной печи. ГЕМАТИТ – минерал состава Fe 2 O 3, одна из важнейших железных руд. ГЁТИТ – минерал состава Fe 2 O 3*H 2 O, железная руда. ГИДРОМЕТАЛЛУРГИЯ – извлечение металлов из руд, концентратов и отходов различных производств при помощи водных растворов химических реагентов с последующим выделением металлов из этих растворов. ГОРЕНИЕ – протекание экзотермических химических реакций при высокотемпературном окислении топлива. ГРАНУЛЫ – частицы размером от 1 до 10 мм, обычно округлой формы, получаемые различными методами гранулирования. ГРОХОТ – аппарат для грохочения, основными элементами которого являются сита, решёта или колосники. 83

Глоссарий ВОССТАНОВЛЕНИЕ – 1. Процесс присоединения электронов атомом, молекулой или ионом, приводящий к понижению степени окисления. 2. Отнятие и связывание кислорода, хлора и т. п. из оксидов, хлоридов и других соединений металлов, а также из руд с помощью восстановителей. ВСКРЫТИЕ – высвобождение минералов из окружающей пустой породы в процессе измельчения с целью улучшения условий для обогащения полезных компонентов. ВСПУЧИВАНИЕ – увеличение в объёме твёрдых шихтовых материалов, обусловленное выделением газов. ВЫБРОС – выплёскивание части стали и шлака из печи при нарушении хода плавки, вызванном нерегулируемым ростом скорости обезуглероживания. ВЫДУВКА – освобождение доменной печи от шихтовых материалов и продуктов плавки перед ремонтом. ВЫПУСК – процесс слива жидких металла и шлака из плавильной печи. ГЕМАТИТ – минерал состава Fe 2 O 3, одна из важнейших железных руд. ГЁТИТ – минерал состава Fe 2 O 3*H 2 O, железная руда. ГИДРОМЕТАЛЛУРГИЯ – извлечение металлов из руд, концентратов и отходов различных производств при помощи водных растворов химических реагентов с последующим выделением металлов из этих растворов. ГОРЕНИЕ – протекание экзотермических химических реакций при высокотемпературном окислении топлива. ГРАНУЛЫ – частицы размером от 1 до 10 мм, обычно округлой формы, получаемые различными методами гранулирования. ГРОХОТ – аппарат для грохочения, основными элементами которого являются сита, решёта или колосники. 83

Глоссарий ДУТЬЁ – 1. Подача газа или смеси газов под давлением в металлургические агрегаты для осуществления или интенсификации физико-химических процессов. 2. Газ или смесь газов, подаваемых под давлением в металлургические агрегаты. ЖЕЛЕЗО – химический элемент, Fe, с атомной массой 55, 84; относится к группе чёрных металлов, tm 1539°С; важнейший металл современной техники, основа сплавов примерно 95 % металлической продукции. «КОЗЁЛ» – металл, застывший в объёме печи или ковша. КОКС – твёрдый углеродистый остаток, получаемый при коксовании природных топлив (главным образом каменного угля), а также некоторых нефтепродуктов; используется как топливо и в качестве восстановителя металлических руд. КОКСИК – остающаяся после сортировки кокса «мелочь с размером кусков менее 25 мм; используется при агломерации, выплавке ферросплавов, а также в качестве энергетического топлива. КОКСОВАНИЕ – химическая переработка природных топлив с нагревом без доступа воздуха для получения кокса, коксового газа и жидких побочных продуктов, являющихся ценным химическим сырьем. КОЛОШНИК – верхняя цилиндрическая часть рабочего пространства шахтной печи (напр. доменной). ЛЁТКА – отверстие в металлургических печах для выпуска расплавленного металла, штейна или шлака. ЛЕЩАДЬ – нижняя (донная) часть футеровки шахтной печи. ЛИГАТУРА – сплав, применяемый для введения легирующих элементов в жидкий металл. ЛИМОНИТ – (бурый железняк), агрегат или смесь нескольких минералов, гидроксидов железа с преобладанием гётита. МАГНЕЗИТ – 1. Минерал, карбонат магния, Mg. CO 3, . 2. Огнеупорный материал, состоящий из оксида магния с 1 - 10% примесей. 84

Глоссарий ДУТЬЁ – 1. Подача газа или смеси газов под давлением в металлургические агрегаты для осуществления или интенсификации физико-химических процессов. 2. Газ или смесь газов, подаваемых под давлением в металлургические агрегаты. ЖЕЛЕЗО – химический элемент, Fe, с атомной массой 55, 84; относится к группе чёрных металлов, tm 1539°С; важнейший металл современной техники, основа сплавов примерно 95 % металлической продукции. «КОЗЁЛ» – металл, застывший в объёме печи или ковша. КОКС – твёрдый углеродистый остаток, получаемый при коксовании природных топлив (главным образом каменного угля), а также некоторых нефтепродуктов; используется как топливо и в качестве восстановителя металлических руд. КОКСИК – остающаяся после сортировки кокса «мелочь с размером кусков менее 25 мм; используется при агломерации, выплавке ферросплавов, а также в качестве энергетического топлива. КОКСОВАНИЕ – химическая переработка природных топлив с нагревом без доступа воздуха для получения кокса, коксового газа и жидких побочных продуктов, являющихся ценным химическим сырьем. КОЛОШНИК – верхняя цилиндрическая часть рабочего пространства шахтной печи (напр. доменной). ЛЁТКА – отверстие в металлургических печах для выпуска расплавленного металла, штейна или шлака. ЛЕЩАДЬ – нижняя (донная) часть футеровки шахтной печи. ЛИГАТУРА – сплав, применяемый для введения легирующих элементов в жидкий металл. ЛИМОНИТ – (бурый железняк), агрегат или смесь нескольких минералов, гидроксидов железа с преобладанием гётита. МАГНЕЗИТ – 1. Минерал, карбонат магния, Mg. CO 3, . 2. Огнеупорный материал, состоящий из оксида магния с 1 - 10% примесей. 84

Глоссарий МАГНЕТИТ – минерал состава Fe 3 O 4, главная руда железа. МЕТАЛЛИЗАЦИЯ – метод модификации свойств поверхности изделия путем нанесения на его поверхность слоя металла. МЕТАЛЛОШИХТА – компоненты шихты, состоящие из лома и жидкого чугуна или полупродукта. МЕТАЛЛУРГИЯ – область науки и техники, а также отрасль промышленности, охватывающие процессы получения металлов из руд или др. материалов, процессы, сообщающие металлическим сплавам определённые свойства путём изменения их химического состава и структуры, а также процессы придания металлу определённой формы. МЕТАЛЛЫ – вещества, обладающие высокими тепло- и электропроводностью, ковкостью, блеском и др. характерными свойствами, обусловленными наличием в их кристаллической решётке большого числа свободно перемещающихся электронов. МИНЕРАЛЫ – природные тела, как правило однородные по химическому составу и физическим свойствам, образующиеся в результате физико-химических процессов на поверхности или в глубинах Земли; являются компонентами сырьевых материалов металлургии. МИНИ-ЗАВОД – 1. Передельный металлургический завод с объёмом производства до 200 -300 тыс. т в год. 2. Завод-новостройка 80 х годов с объёмом производства до 1 млн. т в год, включающий электросталеплавильное производство, использующее в качестве шихты преимущественно металлолом. ОБЖИГ – нагрев и выдержка при высокой температуре различных неметаллических материалов для придания им необходимых свойств. ОКАТЫШИ – продукт окомкования тонкоизмельчённых рудных материалов в виде гранул крупностью 2 - 30 мм. ОКИСЛЕНИЕ – 1. Процесс взаимодействия твёрдого или жидкого металла (сплава) с кислородом. 2. Повышение степени окисления атома, молекулы, иона, обусловленное потерей электрона. ОКОМКОВАНИЕ – окускование пылевидной рудной мелочи или тонкоизмельчённых концентратов с получением гранул. 85

Глоссарий МАГНЕТИТ – минерал состава Fe 3 O 4, главная руда железа. МЕТАЛЛИЗАЦИЯ – метод модификации свойств поверхности изделия путем нанесения на его поверхность слоя металла. МЕТАЛЛОШИХТА – компоненты шихты, состоящие из лома и жидкого чугуна или полупродукта. МЕТАЛЛУРГИЯ – область науки и техники, а также отрасль промышленности, охватывающие процессы получения металлов из руд или др. материалов, процессы, сообщающие металлическим сплавам определённые свойства путём изменения их химического состава и структуры, а также процессы придания металлу определённой формы. МЕТАЛЛЫ – вещества, обладающие высокими тепло- и электропроводностью, ковкостью, блеском и др. характерными свойствами, обусловленными наличием в их кристаллической решётке большого числа свободно перемещающихся электронов. МИНЕРАЛЫ – природные тела, как правило однородные по химическому составу и физическим свойствам, образующиеся в результате физико-химических процессов на поверхности или в глубинах Земли; являются компонентами сырьевых материалов металлургии. МИНИ-ЗАВОД – 1. Передельный металлургический завод с объёмом производства до 200 -300 тыс. т в год. 2. Завод-новостройка 80 х годов с объёмом производства до 1 млн. т в год, включающий электросталеплавильное производство, использующее в качестве шихты преимущественно металлолом. ОБЖИГ – нагрев и выдержка при высокой температуре различных неметаллических материалов для придания им необходимых свойств. ОКАТЫШИ – продукт окомкования тонкоизмельчённых рудных материалов в виде гранул крупностью 2 - 30 мм. ОКИСЛЕНИЕ – 1. Процесс взаимодействия твёрдого или жидкого металла (сплава) с кислородом. 2. Повышение степени окисления атома, молекулы, иона, обусловленное потерей электрона. ОКОМКОВАНИЕ – окускование пылевидной рудной мелочи или тонкоизмельчённых концентратов с получением гранул. 85

Глоссарий ОКУСКОВАНИЕ – подготовка рудной мелочи и концентратов к плавке, заключающаяся в их укрупнении до заданных размеров путём агломерации, окомкования или брикетирования. ОСНОВНОСТЬ – отношение содержания основных оксидов к содержанию кислотных оксидов в железорудных материалах и основных шлаках чёрной металлургии. ПАЛЛЕТА – тележка с боковыми бортами и колосниками вместо дна; набор паллет образует агломерационную ленту. РЕКУПЕРАЦИЯ – возвращение части материалов или энергии для повторного использования в том же технологическом процессе. РУДА – минеральное образование с таким содержанием металлов или полезных минералов, которое обеспечивает экономическую целесообразность их извлечения. СИДЕРИТ – минерал, карбонат железа, Fe. CO 3, железная руда. СИЛИКАТ – сложное химическое соединение, в состав которого входит оксид кремния, Si. O 2; один из видов неметаллических включений в железоуглеродистых сплавах. СКИП – автоматически разгружаемая опрокидыванием вагонетка, облицованная внутри плитами износостойкой стали, предназначенная для доставки шихтовых материалов на колошник доменной или другой шахтной печи. СКРАП – зашлакованные отходы чёрных металлов, образующиеся при выпуске, транспортировании и разливке чугуна и стали; используются для переплавки в металлургических печах. СОЛИДУС – графическое изображение (точка, линия или поверхность) на диаграмме состояния зависимости температуры конца кристаллизации (или начала плавления) от химического состава сплава. СПЕК – продукт спекания при агломерации. СПЕКАНИЕ – соединение мелкозернистых материалов в куски при повышенных температурах в процессах агломерации, коксовании и т. д. ТОТЕРМАН – зона практически неподвижного кокса, присутствуещего в центре горна печи ФЛЮС – материал, вводимый в шихту для образования шлака и регулирования его состава. 86

Глоссарий ОКУСКОВАНИЕ – подготовка рудной мелочи и концентратов к плавке, заключающаяся в их укрупнении до заданных размеров путём агломерации, окомкования или брикетирования. ОСНОВНОСТЬ – отношение содержания основных оксидов к содержанию кислотных оксидов в железорудных материалах и основных шлаках чёрной металлургии. ПАЛЛЕТА – тележка с боковыми бортами и колосниками вместо дна; набор паллет образует агломерационную ленту. РЕКУПЕРАЦИЯ – возвращение части материалов или энергии для повторного использования в том же технологическом процессе. РУДА – минеральное образование с таким содержанием металлов или полезных минералов, которое обеспечивает экономическую целесообразность их извлечения. СИДЕРИТ – минерал, карбонат железа, Fe. CO 3, железная руда. СИЛИКАТ – сложное химическое соединение, в состав которого входит оксид кремния, Si. O 2; один из видов неметаллических включений в железоуглеродистых сплавах. СКИП – автоматически разгружаемая опрокидыванием вагонетка, облицованная внутри плитами износостойкой стали, предназначенная для доставки шихтовых материалов на колошник доменной или другой шахтной печи. СКРАП – зашлакованные отходы чёрных металлов, образующиеся при выпуске, транспортировании и разливке чугуна и стали; используются для переплавки в металлургических печах. СОЛИДУС – графическое изображение (точка, линия или поверхность) на диаграмме состояния зависимости температуры конца кристаллизации (или начала плавления) от химического состава сплава. СПЕК – продукт спекания при агломерации. СПЕКАНИЕ – соединение мелкозернистых материалов в куски при повышенных температурах в процессах агломерации, коксовании и т. д. ТОТЕРМАН – зона практически неподвижного кокса, присутствуещего в центре горна печи ФЛЮС – материал, вводимый в шихту для образования шлака и регулирования его состава. 86

Глоссарий ФУРМА – устройство для подвода дутья в металлургические агрегаты. ФУТЕРОВКА – 1. Защитная внутренняя облицовка (обычно из огнеупорного материала) тепловых агрегатов, печей, труб и т. п. 2. Способ защиты металлов, заключающийся в облицовке защищаемой поверхности листами или блоками из огнеупорных и коррозионностойких материалов. ХВОСТЫ – остаточный продукт обогащения руд. ХОД (доменной печи) – характеристика опускания шихтовых материалов и движения газов в доменной печи. ЧУГУН – сплав железа с углеродом, содержащий более 2, 14% углерода, постоянные примеси, а иногда и легирующие элементы. ШИХТА – смесь сырьевых материалов, а в некоторых случаях и топлива, подлежащая переработке в металлургических печах. ШЛАК – многокомпонентный неметаллический расплав (после затвердевания - камневидное или стекловидное вещество), покрывающий при плавильных процессах поверхность жидкого металла. ШЛАМ – 1. Порошкообразный продукт, выпадающий в осадок при электролизе меди, цинка и др. металлов, содержащий обычно благородные металлы. 2. Илистый осадок при мокром обогащении руды. 3. Осадок, выделяющийся при отстаивании или фильтрации жидкости. ШПАТ плавиковый – минерал состава Ca. F 2, входит в состав многих руд; часто используется в качестве флюса в металлургических процессах, а также для получения фтористых соединений, напр. криолита. ЭКСГАУСТЕР – вентилятор на производстве, работающий на всасывание и предназначенный для удаления пыли, дымовых газов и других вредных примесей из воздуха. 87

Глоссарий ФУРМА – устройство для подвода дутья в металлургические агрегаты. ФУТЕРОВКА – 1. Защитная внутренняя облицовка (обычно из огнеупорного материала) тепловых агрегатов, печей, труб и т. п. 2. Способ защиты металлов, заключающийся в облицовке защищаемой поверхности листами или блоками из огнеупорных и коррозионностойких материалов. ХВОСТЫ – остаточный продукт обогащения руд. ХОД (доменной печи) – характеристика опускания шихтовых материалов и движения газов в доменной печи. ЧУГУН – сплав железа с углеродом, содержащий более 2, 14% углерода, постоянные примеси, а иногда и легирующие элементы. ШИХТА – смесь сырьевых материалов, а в некоторых случаях и топлива, подлежащая переработке в металлургических печах. ШЛАК – многокомпонентный неметаллический расплав (после затвердевания - камневидное или стекловидное вещество), покрывающий при плавильных процессах поверхность жидкого металла. ШЛАМ – 1. Порошкообразный продукт, выпадающий в осадок при электролизе меди, цинка и др. металлов, содержащий обычно благородные металлы. 2. Илистый осадок при мокром обогащении руды. 3. Осадок, выделяющийся при отстаивании или фильтрации жидкости. ШПАТ плавиковый – минерал состава Ca. F 2, входит в состав многих руд; часто используется в качестве флюса в металлургических процессах, а также для получения фтористых соединений, напр. криолита. ЭКСГАУСТЕР – вентилятор на производстве, работающий на всасывание и предназначенный для удаления пыли, дымовых газов и других вредных примесей из воздуха. 87

Рекомендуемая литература ● 1. Сырьевая и топливная база черной металлургии: учебное пособие для вузов// Л. И. Леонтьев, Ю. С. Юсфин, Т. Я. Малышева и др. – М. : ИКЦ «Академкнига» , 2007. – 304 с. ● 2. Металлургия чугуна: учебник для вузов. 3 -е изд. перераб. и доп. / Под редакцией Ю. С. Юсфина. – М. : ИКЦ «Академкнига» , 2004. – 774 с. ● 3. Металлургия железа: учебник для вузов. / Ю. С. Юсфин, Н. Ф. Пашков. - М. : ИКЦ «Академкнига» , 2007. – 464 с. ● 4. Лисин В. С. , Юсфин Ю. С. Ресурсо – экологические проблемы XXI века и металлургия. - М. : Высшая школа. , 1998. - 447 с. ● 5. Юсфин Ю. С. , Леонтьев Л. И. , Черноусов П. И. Промышленность и окружающая среда. – М. : ИКЦ «Академкнига» , 2002. – 469 с. 88

Рекомендуемая литература ● 1. Сырьевая и топливная база черной металлургии: учебное пособие для вузов// Л. И. Леонтьев, Ю. С. Юсфин, Т. Я. Малышева и др. – М. : ИКЦ «Академкнига» , 2007. – 304 с. ● 2. Металлургия чугуна: учебник для вузов. 3 -е изд. перераб. и доп. / Под редакцией Ю. С. Юсфина. – М. : ИКЦ «Академкнига» , 2004. – 774 с. ● 3. Металлургия железа: учебник для вузов. / Ю. С. Юсфин, Н. Ф. Пашков. - М. : ИКЦ «Академкнига» , 2007. – 464 с. ● 4. Лисин В. С. , Юсфин Ю. С. Ресурсо – экологические проблемы XXI века и металлургия. - М. : Высшая школа. , 1998. - 447 с. ● 5. Юсфин Ю. С. , Леонтьев Л. И. , Черноусов П. И. Промышленность и окружающая среда. – М. : ИКЦ «Академкнига» , 2002. – 469 с. 88