ПЛАНИРОВАНИЕ ПРОИЗВОДСТВА Лекция 2

ОПЕРАТИВНОЕ ПЛАНИРАНИЕ ПРОИЗВОДСТВА.ppt

- Количество слайдов: 29

ПЛАНИРОВАНИЕ ПРОИЗВОДСТВА Лекция 2 Шевелева Наталья Леонидовна, доцент кафедры Ти. ПУО Ур. ГПУ

ПЛАНИРОВАНИЕ ПРОИЗВОДСТВА Лекция 2 Шевелева Наталья Леонидовна, доцент кафедры Ти. ПУО Ур. ГПУ

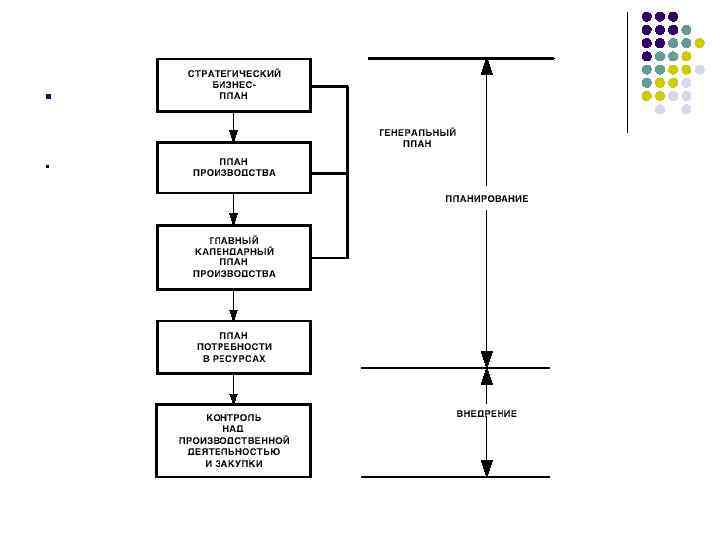

Производственное планирование это непрерывный процесс установления или уточнения и конкретизации производственных целей развития всей организации и ее структурных подразделений, определения средств их достижения, сроков и последовательности реализации, определение потребности и распределение ресурсов. Процесс планирования производства независимо от вида планов распадается на три формальные этапа расчетов: Постановка задачи планирования; Разработка плана; Реализация планового решения Производственный план содержит указания: кому, какую задачу и в какое время решать, какие ресурсы нужно выделить на решение каждой задачи.

Производственное планирование это непрерывный процесс установления или уточнения и конкретизации производственных целей развития всей организации и ее структурных подразделений, определения средств их достижения, сроков и последовательности реализации, определение потребности и распределение ресурсов. Процесс планирования производства независимо от вида планов распадается на три формальные этапа расчетов: Постановка задачи планирования; Разработка плана; Реализация планового решения Производственный план содержит указания: кому, какую задачу и в какое время решать, какие ресурсы нужно выделить на решение каждой задачи.

ЗАДАЧИ ПРОИЗВОДСТВЕННОГО ПЛАНИРОВАНИЯ l Обеспечение целенаправленного развития организации в целом и всех ее структурных подразделений. l Перспективная ориентация и ранее распознавание проблем развития производства. l Координация производственной деятельности структурных подразделений и работников организации. l Создание объективной базы для эффективного контроля производства. l Стимулирование (мотивация) трудовой активности работающих. l Информационное обеспечение работников организации.

ЗАДАЧИ ПРОИЗВОДСТВЕННОГО ПЛАНИРОВАНИЯ l Обеспечение целенаправленного развития организации в целом и всех ее структурных подразделений. l Перспективная ориентация и ранее распознавание проблем развития производства. l Координация производственной деятельности структурных подразделений и работников организации. l Создание объективной базы для эффективного контроля производства. l Стимулирование (мотивация) трудовой активности работающих. l Информационное обеспечение работников организации.

Подсистема планирования и контроля получает информацию из следующих источников: l от перерабатывающей подсистемы - о состоянии системы и незавершенном производстве; l из внутренней среды организации – о целях, стратегии, политике и т. п. ; l из внешней среды – о спросе на продукцию, стоимости ресурсов, тенденциях развития технологии, нормативных актах и т. п. Подсистема планирования и контроля перерабатывает весь этот объем информации и выдает решение, как именно должна работать перерабатывающая подсистема.

Подсистема планирования и контроля получает информацию из следующих источников: l от перерабатывающей подсистемы - о состоянии системы и незавершенном производстве; l из внутренней среды организации – о целях, стратегии, политике и т. п. ; l из внешней среды – о спросе на продукцию, стоимости ресурсов, тенденциях развития технологии, нормативных актах и т. п. Подсистема планирования и контроля перерабатывает весь этот объем информации и выдает решение, как именно должна работать перерабатывающая подсистема.

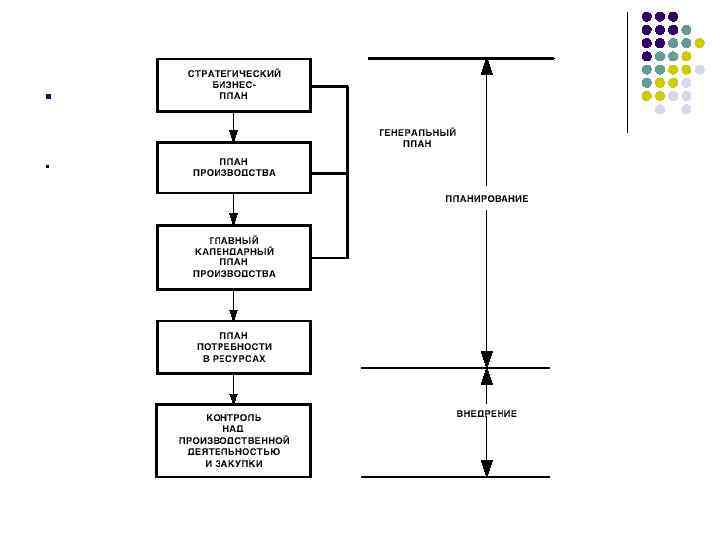

. .

. .

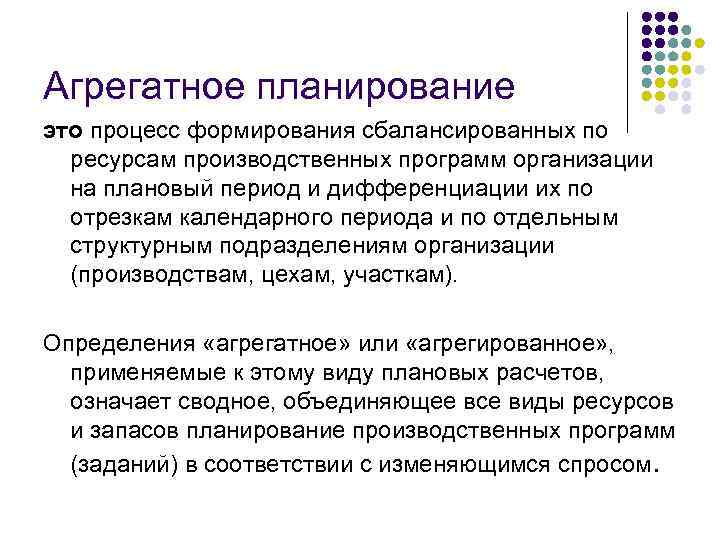

Агрегатное планирование это процесс формирования сбалансированных по ресурсам производственных программ организации на плановый период и дифференциации их по отрезкам календарного периода и по отдельным структурным подразделениям организации (производствам, цехам, участкам). Определения «агрегатное» или «агрегированное» , применяемые к этому виду плановых расчетов, означает сводное, объединяющее все виды ресурсов и запасов планирование производственных программ (заданий) в соответствии с изменяющимся спросом.

Агрегатное планирование это процесс формирования сбалансированных по ресурсам производственных программ организации на плановый период и дифференциации их по отрезкам календарного периода и по отдельным структурным подразделениям организации (производствам, цехам, участкам). Определения «агрегатное» или «агрегированное» , применяемые к этому виду плановых расчетов, означает сводное, объединяющее все виды ресурсов и запасов планирование производственных программ (заданий) в соответствии с изменяющимся спросом.

ВЗАИМОСВЯЗИ АГРЕГАТНОГО ПЛАНА . Программы НИОКР Науч. исслед. Опытно- конструк. работы. Маркетинговые исследования Научно-техническое и экономическое прогнозирование Запасы сырья и Планирование АГРЕГАТНЫЙ материалов на производственной складах, поставки по ПЛАН мощности кооперации Маркетинговые Распределение Потребность в исследования производственной ресурсах, кооперация программы

ВЗАИМОСВЯЗИ АГРЕГАТНОГО ПЛАНА . Программы НИОКР Науч. исслед. Опытно- конструк. работы. Маркетинговые исследования Научно-техническое и экономическое прогнозирование Запасы сырья и Планирование АГРЕГАТНЫЙ материалов на производственной складах, поставки по ПЛАН мощности кооперации Маркетинговые Распределение Потребность в исследования производственной ресурсах, кооперация программы

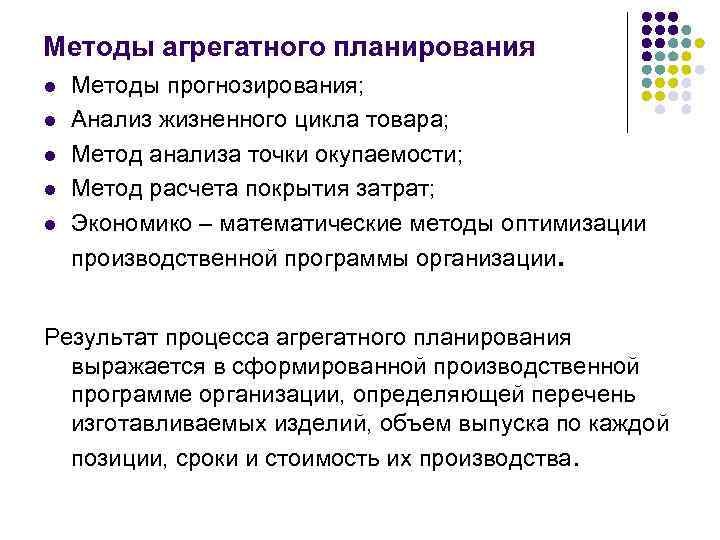

Методы агрегатного планирования l Методы прогнозирования; l Анализ жизненного цикла товара; l Метод анализа точки окупаемости; l Метод расчета покрытия затрат; l Экономико – математические методы оптимизации производственной программы организации. Результат процесса агрегатного планирования выражается в сформированной производственной программе организации, определяющей перечень изготавливаемых изделий, объем выпуска по каждой позиции, сроки и стоимость их производства.

Методы агрегатного планирования l Методы прогнозирования; l Анализ жизненного цикла товара; l Метод анализа точки окупаемости; l Метод расчета покрытия затрат; l Экономико – математические методы оптимизации производственной программы организации. Результат процесса агрегатного планирования выражается в сформированной производственной программе организации, определяющей перечень изготавливаемых изделий, объем выпуска по каждой позиции, сроки и стоимость их производства.

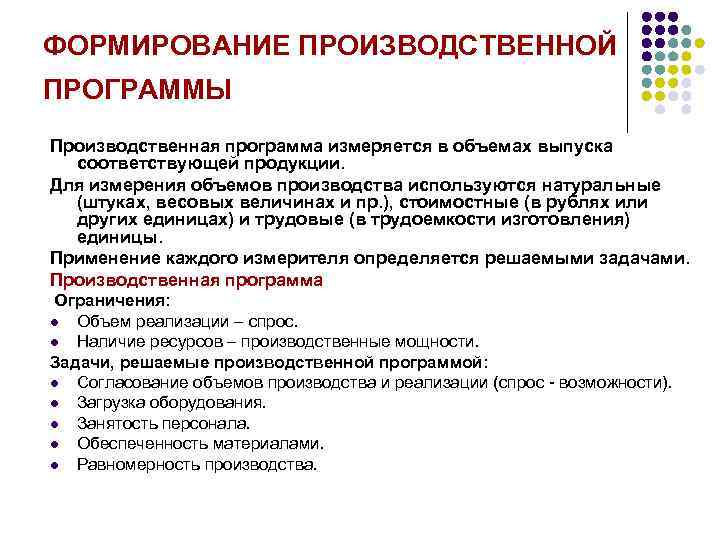

ФОРМИРОВАНИЕ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ Производственная программа измеряется в объемах выпуска соответствующей продукции. Для измерения объемов производства используются натуральные (штуках, весовых величинах и пр. ), стоимостные (в рублях или других единицах) и трудовые (в трудоемкости изготовления) единицы. Применение каждого измерителя определяется решаемыми задачами. Производственная программа Ограничения: l Объем реализации – спрос. l Наличие ресурсов – производственные мощности. Задачи, решаемые производственной программой: l Согласование объемов производства и реализации (спрос - возможности). l Загрузка оборудования. l Занятость персонала. l Обеспеченность материалами. l Равномерность производства.

ФОРМИРОВАНИЕ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ Производственная программа измеряется в объемах выпуска соответствующей продукции. Для измерения объемов производства используются натуральные (штуках, весовых величинах и пр. ), стоимостные (в рублях или других единицах) и трудовые (в трудоемкости изготовления) единицы. Применение каждого измерителя определяется решаемыми задачами. Производственная программа Ограничения: l Объем реализации – спрос. l Наличие ресурсов – производственные мощности. Задачи, решаемые производственной программой: l Согласование объемов производства и реализации (спрос - возможности). l Загрузка оборудования. l Занятость персонала. l Обеспеченность материалами. l Равномерность производства.

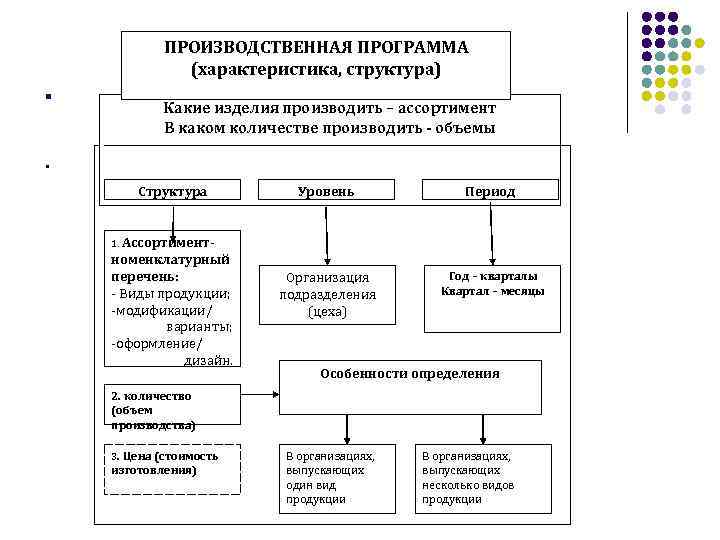

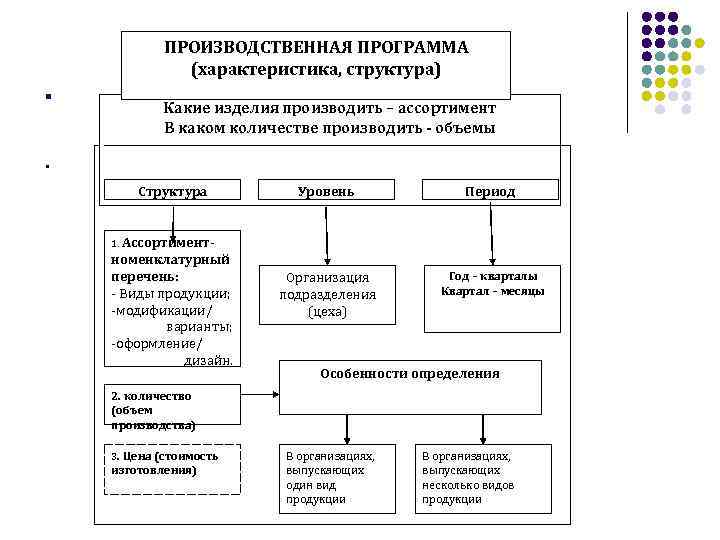

ПРОИЗВОДСТВЕННАЯ ПРОГРАММА (характеристика, структура). Какие изделия производить – ассортимент В каком количестве производить - объемы . Структура Уровень Период 1. Ассортимент- номенклатурный перечень: Организация Год – кварталы - Виды продукции; подразделения Квартал – месяцы -модификации/ (цеха) варианты; -оформление/ дизайн. Особенности определения 2. количество (объем производства) 3. Цена (стоимость В организациях, изготовления) выпускающих один вид несколько видов продукции

ПРОИЗВОДСТВЕННАЯ ПРОГРАММА (характеристика, структура). Какие изделия производить – ассортимент В каком количестве производить - объемы . Структура Уровень Период 1. Ассортимент- номенклатурный перечень: Организация Год – кварталы - Виды продукции; подразделения Квартал – месяцы -модификации/ (цеха) варианты; -оформление/ дизайн. Особенности определения 2. количество (объем производства) 3. Цена (стоимость В организациях, изготовления) выпускающих один вид несколько видов продукции

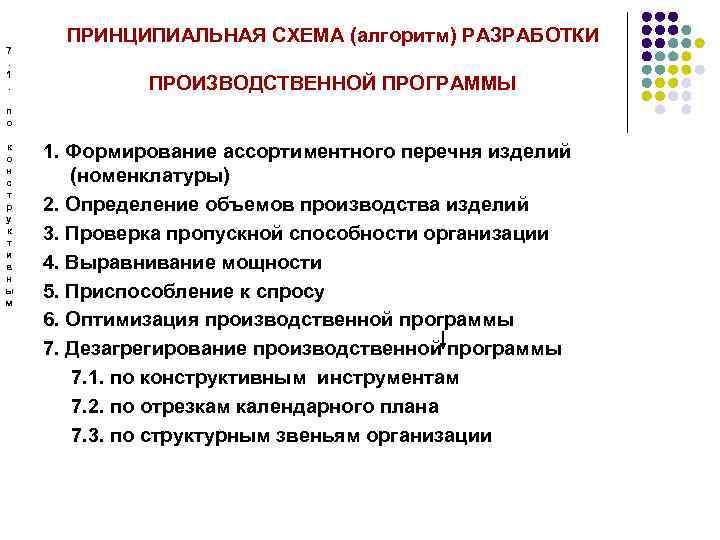

ПРИНЦИПИАЛЬНАЯ СХЕМА (алгоритм) РАЗРАБОТКИ 7. 1. ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ п о к о 1. Формирование ассортиментного перечня изделий н с (номенклатуры) т р 2. Определение объемов производства изделий у к т 3. Проверка пропускной способности организации и в 4. Выравнивание мощности н ы м 5. Приспособление к спросу 6. Оптимизация производственной программы 7. Дезагрегирование производственной программы 7. 1. по конструктивным инструментам 7. 2. по отрезкам календарного плана 7. 3. по структурным звеньям организации

ПРИНЦИПИАЛЬНАЯ СХЕМА (алгоритм) РАЗРАБОТКИ 7. 1. ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ п о к о 1. Формирование ассортиментного перечня изделий н с (номенклатуры) т р 2. Определение объемов производства изделий у к т 3. Проверка пропускной способности организации и в 4. Выравнивание мощности н ы м 5. Приспособление к спросу 6. Оптимизация производственной программы 7. Дезагрегирование производственной программы 7. 1. по конструктивным инструментам 7. 2. по отрезкам календарного плана 7. 3. по структурным звеньям организации

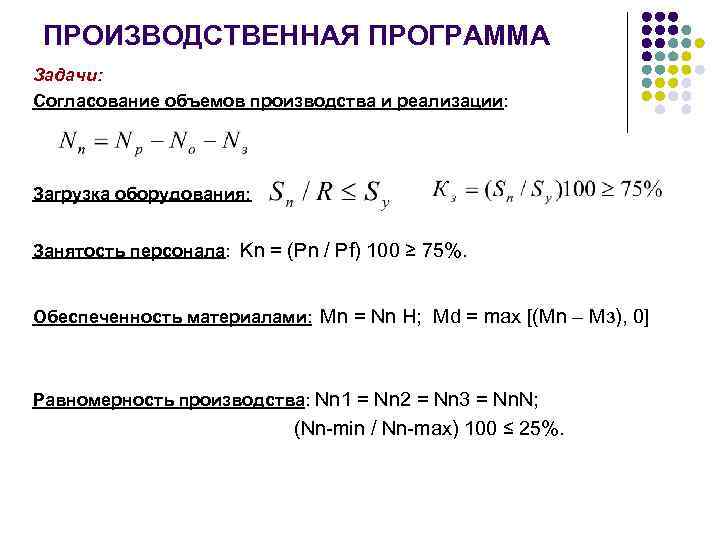

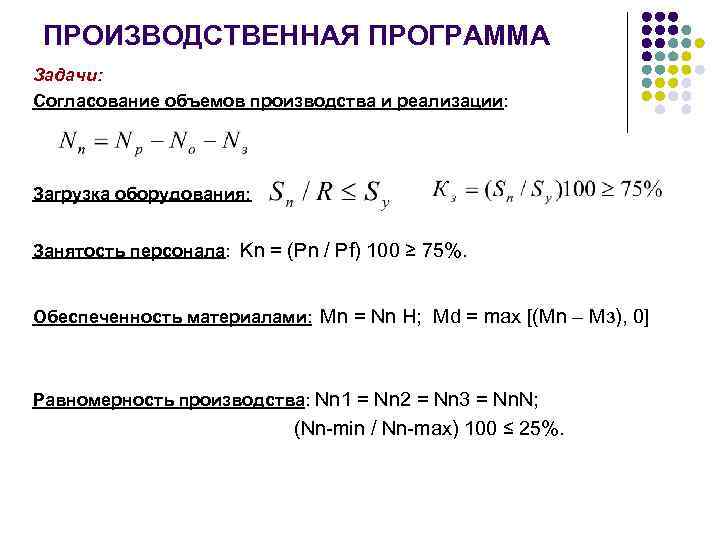

ПРОИЗВОДСТВЕННАЯ ПРОГРАММА Задачи: Согласование объемов производства и реализации: Загрузка оборудования: Занятость персонала: Kn = (Pn / Pf) 100 ≥ 75%. Обеспеченность материалами: Mn = Nn H; Md = max [(Mn – Mз), 0] Равномерность производства: Nn 1 = Nn 2 = Nn 3 = Nn. N; (Nn-min / Nn-max) 100 ≤ 25%.

ПРОИЗВОДСТВЕННАЯ ПРОГРАММА Задачи: Согласование объемов производства и реализации: Загрузка оборудования: Занятость персонала: Kn = (Pn / Pf) 100 ≥ 75%. Обеспеченность материалами: Mn = Nn H; Md = max [(Mn – Mз), 0] Равномерность производства: Nn 1 = Nn 2 = Nn 3 = Nn. N; (Nn-min / Nn-max) 100 ≤ 25%.

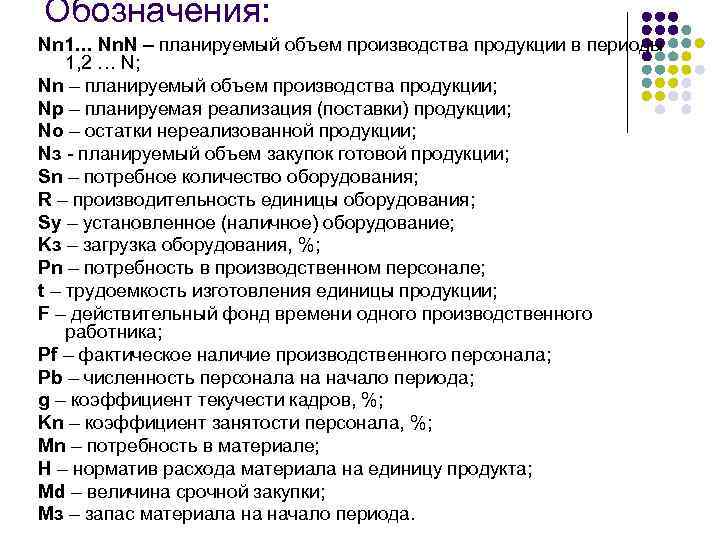

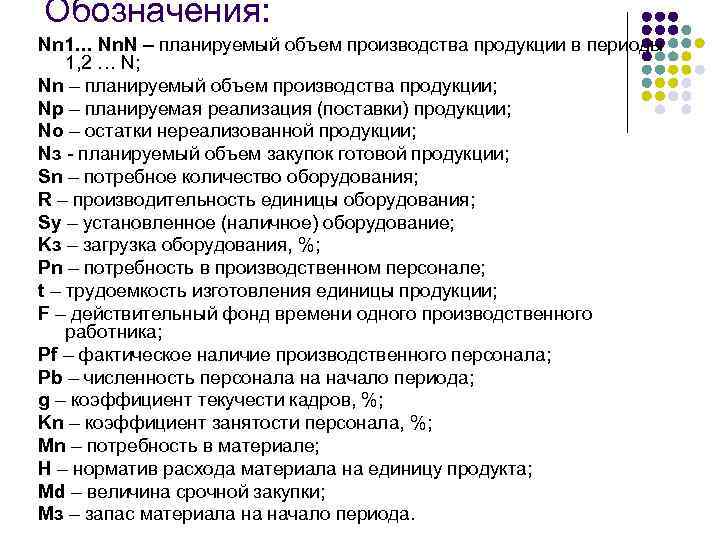

Обозначения: Nn 1… Nn. N – планируемый объем производства продукции в периоды 1, 2 … N; Nn – планируемый объем производства продукции; Np – планируемая реализация (поставки) продукции; No – остатки нереализованной продукции; Nз - планируемый объем закупок готовой продукции; Sn – потребное количество оборудования; R – производительность единицы оборудования; Sy – установленное (наличное) оборудование; Kз – загрузка оборудования, %; Pn – потребность в производственном персонале; t – трудоемкость изготовления единицы продукции; F – действительный фонд времени одного производственного работника; Pf – фактическое наличие производственного персонала; Pb – численность персонала на начало периода; g – коэффициент текучести кадров, %; Kn – коэффициент занятости персонала, %; Mn – потребность в материале; H – норматив расхода материала на единицу продукта; Md – величина срочной закупки; Mз – запас материала на начало периода.

Обозначения: Nn 1… Nn. N – планируемый объем производства продукции в периоды 1, 2 … N; Nn – планируемый объем производства продукции; Np – планируемая реализация (поставки) продукции; No – остатки нереализованной продукции; Nз - планируемый объем закупок готовой продукции; Sn – потребное количество оборудования; R – производительность единицы оборудования; Sy – установленное (наличное) оборудование; Kз – загрузка оборудования, %; Pn – потребность в производственном персонале; t – трудоемкость изготовления единицы продукции; F – действительный фонд времени одного производственного работника; Pf – фактическое наличие производственного персонала; Pb – численность персонала на начало периода; g – коэффициент текучести кадров, %; Kn – коэффициент занятости персонала, %; Mn – потребность в материале; H – норматив расхода материала на единицу продукта; Md – величина срочной закупки; Mз – запас материала на начало периода.

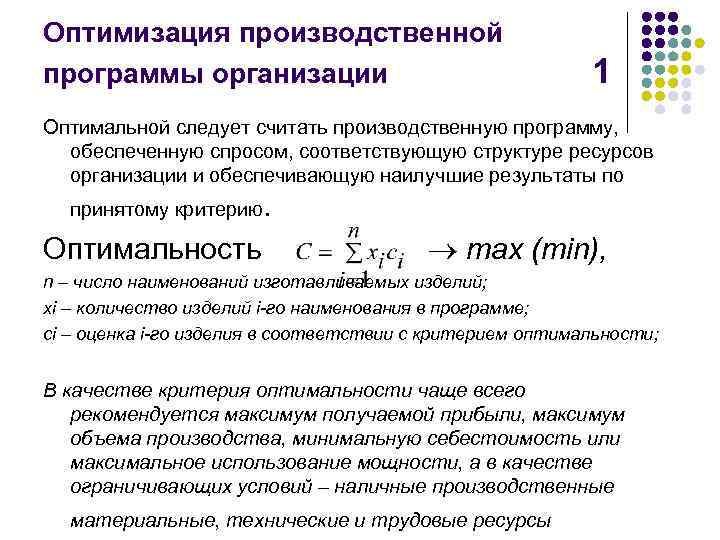

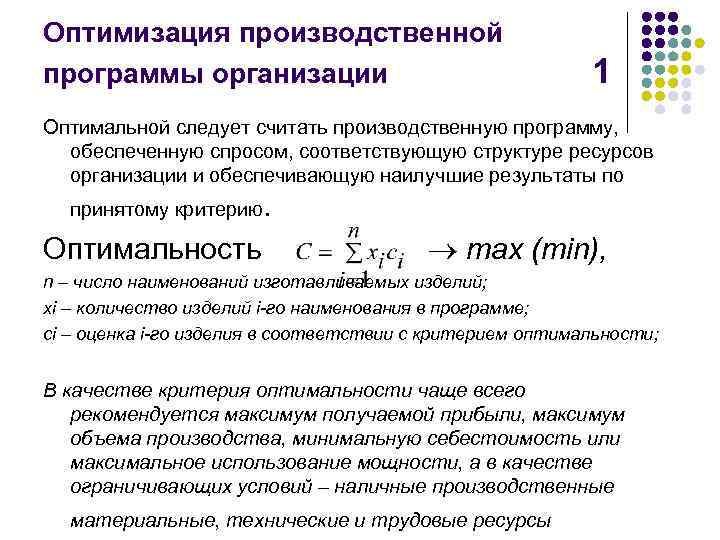

Оптимизация производственной программы организации 1 Оптимальной следует считать производственную программу, обеспеченную спросом, соответствующую структуре ресурсов организации и обеспечивающую наилучшие результаты по принятому критерию. Оптимальность max (min), n – число наименований изготавливаемых изделий; xi – количество изделий i-го наименования в программе; ci – оценка i-го изделия в соответствии с критерием оптимальности; В качестве критерия оптимальности чаще всего рекомендуется максимум получаемой прибыли, максимум объема производства, минимальную себестоимость или максимальное использование мощности, а в качестве ограничивающих условий – наличные производственные материальные, технические и трудовые ресурсы

Оптимизация производственной программы организации 1 Оптимальной следует считать производственную программу, обеспеченную спросом, соответствующую структуре ресурсов организации и обеспечивающую наилучшие результаты по принятому критерию. Оптимальность max (min), n – число наименований изготавливаемых изделий; xi – количество изделий i-го наименования в программе; ci – оценка i-го изделия в соответствии с критерием оптимальности; В качестве критерия оптимальности чаще всего рекомендуется максимум получаемой прибыли, максимум объема производства, минимальную себестоимость или максимальное использование мощности, а в качестве ограничивающих условий – наличные производственные материальные, технические и трудовые ресурсы

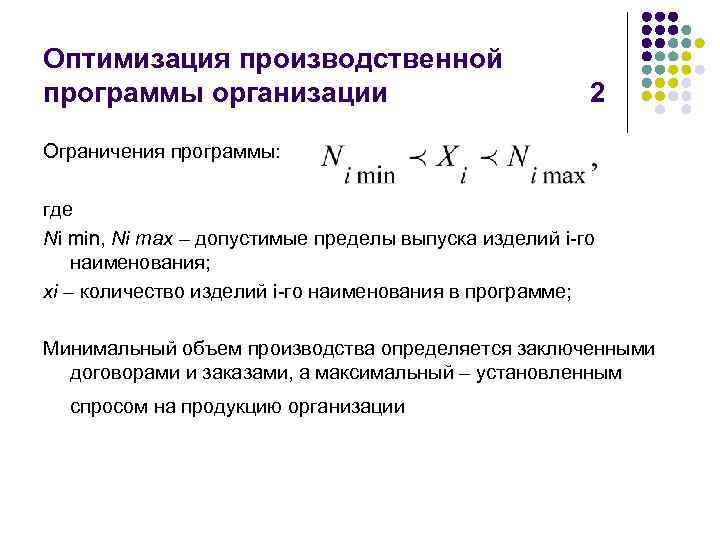

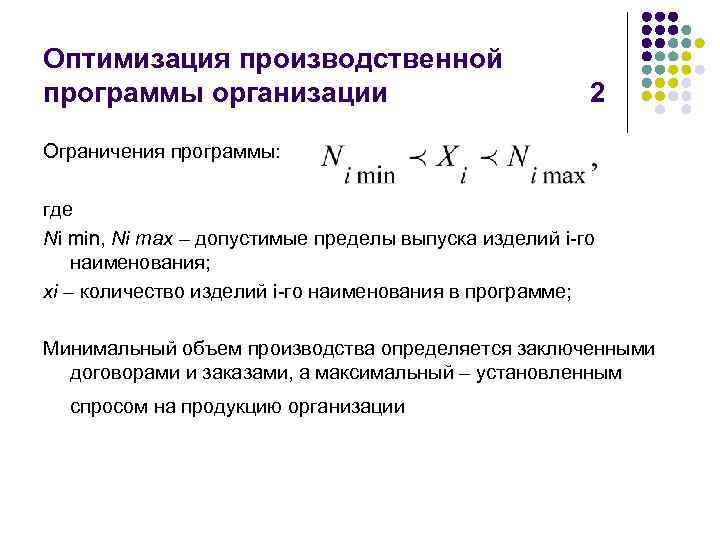

Оптимизация производственной программы организации 2 Ограничения программы: где Ni min, Ni max – допустимые пределы выпуска изделий i-го наименования; xi – количество изделий i-го наименования в программе; Минимальный объем производства определяется заключенными договорами и заказами, а максимальный – установленным спросом на продукцию организации

Оптимизация производственной программы организации 2 Ограничения программы: где Ni min, Ni max – допустимые пределы выпуска изделий i-го наименования; xi – количество изделий i-го наименования в программе; Минимальный объем производства определяется заключенными договорами и заказами, а максимальный – установленным спросом на продукцию организации

ДЕЗАГРЕГИРОВАНИЕ В АГРЕГАТНОМ ПЛАНИРОВАНИИ Процесс перехода от агрегатного плана к более детальному распределению работ называется дезагрегированием. Дезагрегирование осуществляется по трем структурным составляющим: l Конструктивным элементам изготавливаемых изделий; l Времени, т. е. по отрезкам календарного периода; l Подразделениям организации.

ДЕЗАГРЕГИРОВАНИЕ В АГРЕГАТНОМ ПЛАНИРОВАНИИ Процесс перехода от агрегатного плана к более детальному распределению работ называется дезагрегированием. Дезагрегирование осуществляется по трем структурным составляющим: l Конструктивным элементам изготавливаемых изделий; l Времени, т. е. по отрезкам календарного периода; l Подразделениям организации.

АНАЛИЗ ТОЧКИ ОКУПАЕМОСТИ Область принятия решений: 1. Объем выпуска отдельных видов продукции; 2. Выбор продуктовых групп, приносящих наибольшую прибыль; 3. Определение целевой прибыли; 4. Установление уровня загрузки производственных мощностей; 5. Проверка целевой политики; 6. Принятие инвестиционных решений; 7. Определение критической выручки; 8. Определение запаса финансовой прочности.

АНАЛИЗ ТОЧКИ ОКУПАЕМОСТИ Область принятия решений: 1. Объем выпуска отдельных видов продукции; 2. Выбор продуктовых групп, приносящих наибольшую прибыль; 3. Определение целевой прибыли; 4. Установление уровня загрузки производственных мощностей; 5. Проверка целевой политики; 6. Принятие инвестиционных решений; 7. Определение критической выручки; 8. Определение запаса финансовой прочности.

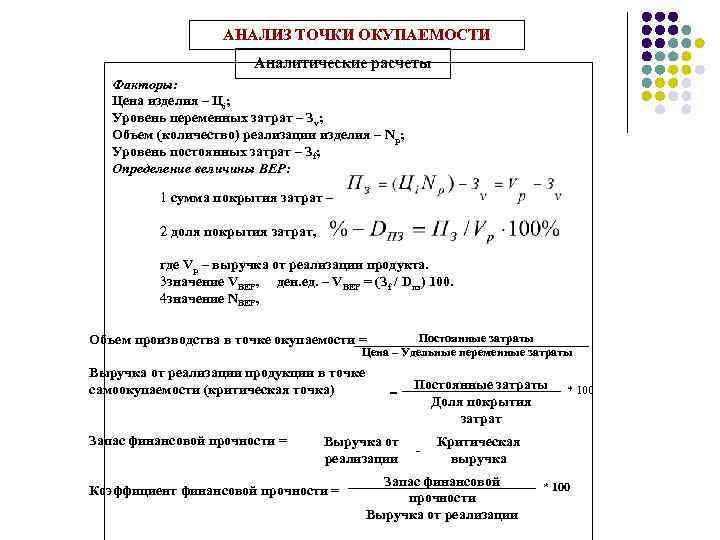

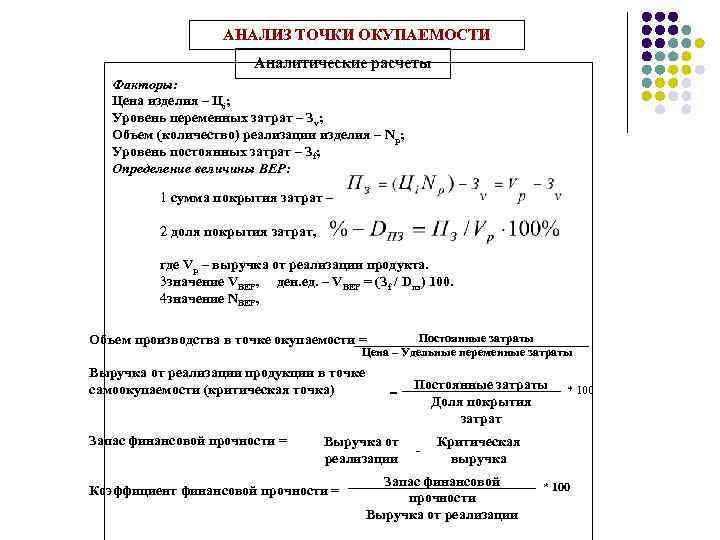

АНАЛИЗ ТОЧКИ ОКУПАЕМОСТИ Аналитические расчеты Факторы: Цена изделия – Цi; Уровень переменных затрат – Зv; Объем (количество) реализации изделия – Np; Уровень постоянных затрат – Зf; Определение величины BEP: 1 сумма покрытия затрат – 2 доля покрытия затрат, где Vp – выручка от реализации продукта. 3 значение VBEP, ден. ед. – VBEP = (Зf / Dпз) 100. 4 значение NBEP, Объем производства в точке окупаемости = Постоянные затраты Цена – Удельные переменные затраты Выручка от реализации продукции в точке самоокупаемости (критическая точка) Постоянные затраты * 100 = Доля покрытия затрат Запас финансовой прочности = Выручка от Критическая - реализации выручка Запас финансовой * 100 Коэффициент финансовой прочности = прочности Выручка от реализации

АНАЛИЗ ТОЧКИ ОКУПАЕМОСТИ Аналитические расчеты Факторы: Цена изделия – Цi; Уровень переменных затрат – Зv; Объем (количество) реализации изделия – Np; Уровень постоянных затрат – Зf; Определение величины BEP: 1 сумма покрытия затрат – 2 доля покрытия затрат, где Vp – выручка от реализации продукта. 3 значение VBEP, ден. ед. – VBEP = (Зf / Dпз) 100. 4 значение NBEP, Объем производства в точке окупаемости = Постоянные затраты Цена – Удельные переменные затраты Выручка от реализации продукции в точке самоокупаемости (критическая точка) Постоянные затраты * 100 = Доля покрытия затрат Запас финансовой прочности = Выручка от Критическая - реализации выручка Запас финансовой * 100 Коэффициент финансовой прочности = прочности Выручка от реализации

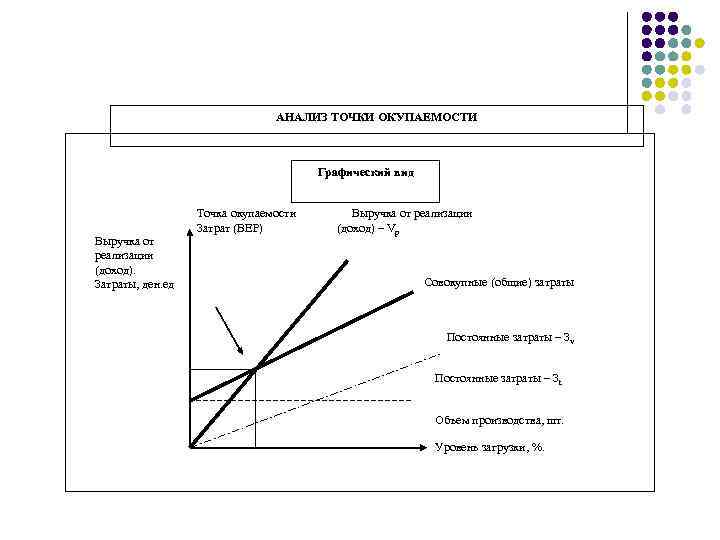

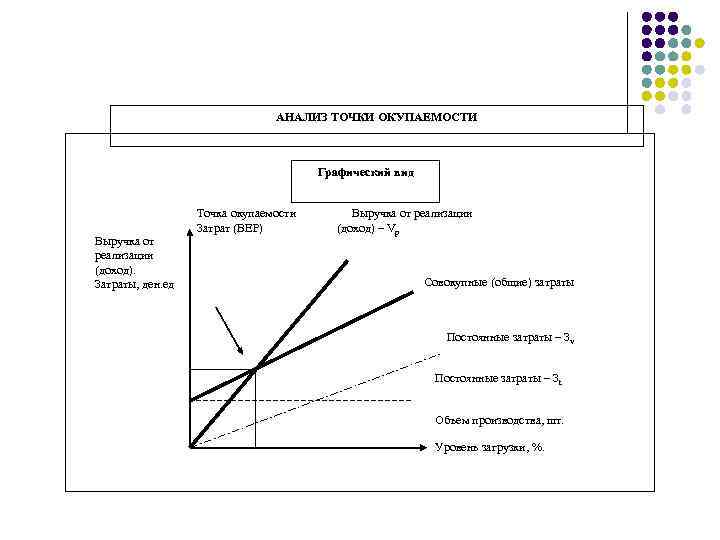

АНАЛИЗ ТОЧКИ ОКУПАЕМОСТИ Графический вид Точка окупаемости Выручка от реализации Затрат (BEP) (доход) – Vp Выручка от реализации (доход). Затраты, ден. ед Совокупные (общие) затраты Постоянные затраты – Зv Постоянные затраты – Зt Объем производства, шт. Уровень загрузки, %.

АНАЛИЗ ТОЧКИ ОКУПАЕМОСТИ Графический вид Точка окупаемости Выручка от реализации Затрат (BEP) (доход) – Vp Выручка от реализации (доход). Затраты, ден. ед Совокупные (общие) затраты Постоянные затраты – Зv Постоянные затраты – Зt Объем производства, шт. Уровень загрузки, %.

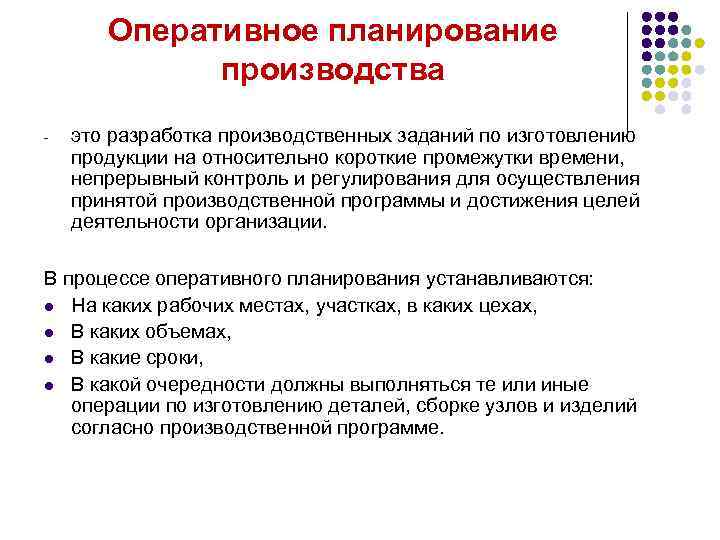

Оперативное планирование производства - это разработка производственных заданий по изготовлению продукции на относительно короткие промежутки времени, непрерывный контроль и регулирования для осуществления принятой производственной программы и достижения целей деятельности организации. В процессе оперативного планирования устанавливаются: l На каких рабочих местах, участках, в каких цехах, l В каких объемах, l В какие сроки, l В какой очередности должны выполняться те или иные операции по изготовлению деталей, сборке узлов и изделий согласно производственной программе.

Оперативное планирование производства - это разработка производственных заданий по изготовлению продукции на относительно короткие промежутки времени, непрерывный контроль и регулирования для осуществления принятой производственной программы и достижения целей деятельности организации. В процессе оперативного планирования устанавливаются: l На каких рабочих местах, участках, в каких цехах, l В каких объемах, l В какие сроки, l В какой очередности должны выполняться те или иные операции по изготовлению деталей, сборке узлов и изделий согласно производственной программе.

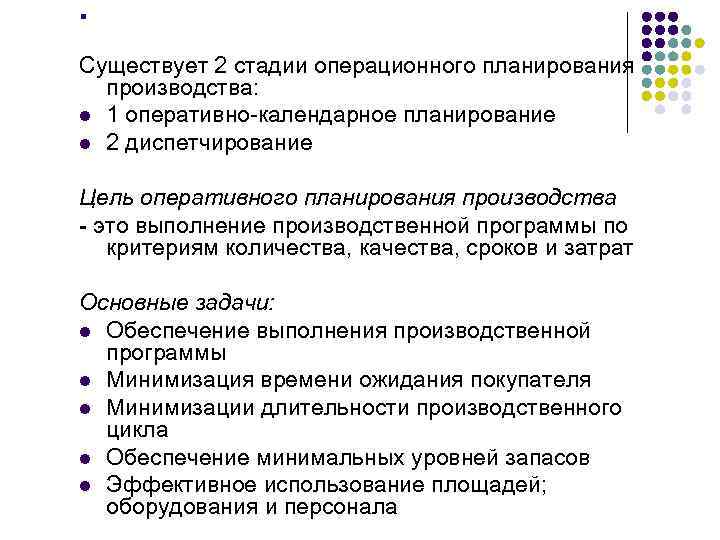

. Существует 2 стадии операционного планирования производства: l 1 оперативно-календарное планирование l 2 диспетчирование Цель оперативного планирования производства - это выполнение производственной программы по критериям количества, качества, сроков и затрат Основные задачи: l Обеспечение выполнения производственной программы l Минимизация времени ожидания покупателя l Минимизации длительности производственного цикла l Обеспечение минимальных уровней запасов l Эффективное использование площадей; оборудования и персонала

. Существует 2 стадии операционного планирования производства: l 1 оперативно-календарное планирование l 2 диспетчирование Цель оперативного планирования производства - это выполнение производственной программы по критериям количества, качества, сроков и затрат Основные задачи: l Обеспечение выполнения производственной программы l Минимизация времени ожидания покупателя l Минимизации длительности производственного цикла l Обеспечение минимальных уровней запасов l Эффективное использование площадей; оборудования и персонала

. В качестве инструмента оперативного управления производством часто используется учетно- плановый график Ганта (или его компьютерные версии), который можно применять на всех этапах оперативного управления производством: при планировании, диспетчеризации, выдаче нарядов на работу, контроле сроков выполнения работ. Этот график представляет собой матрицу, в которой вертикальными линиями представлено время, а выполняемые работы (по подразделениям, мероприятиям, операциям, станкам и т. д. ) помещают по горизонтали.

. В качестве инструмента оперативного управления производством часто используется учетно- плановый график Ганта (или его компьютерные версии), который можно применять на всех этапах оперативного управления производством: при планировании, диспетчеризации, выдаче нарядов на работу, контроле сроков выполнения работ. Этот график представляет собой матрицу, в которой вертикальными линиями представлено время, а выполняемые работы (по подразделениям, мероприятиям, операциям, станкам и т. д. ) помещают по горизонтали.

Пример графического планирования производственного процесса Наименование Т, Р, Рабочие дни. этапа сборки дни Чел. 7 6 5 4 3 2 1 Изготовление 2 2 Д-11 Изготовление 3 1 Д-12 Сборка СБ-1 2 2 Изготовление Д- 1 1 1 Сборка узла У 3 2

Пример графического планирования производственного процесса Наименование Т, Р, Рабочие дни. этапа сборки дни Чел. 7 6 5 4 3 2 1 Изготовление 2 2 Д-11 Изготовление 3 1 Д-12 Сборка СБ-1 2 2 Изготовление Д- 1 1 1 Сборка узла У 3 2

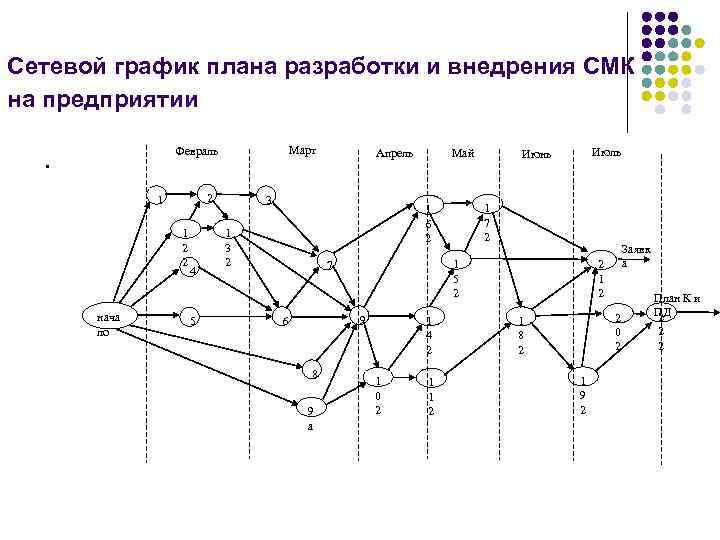

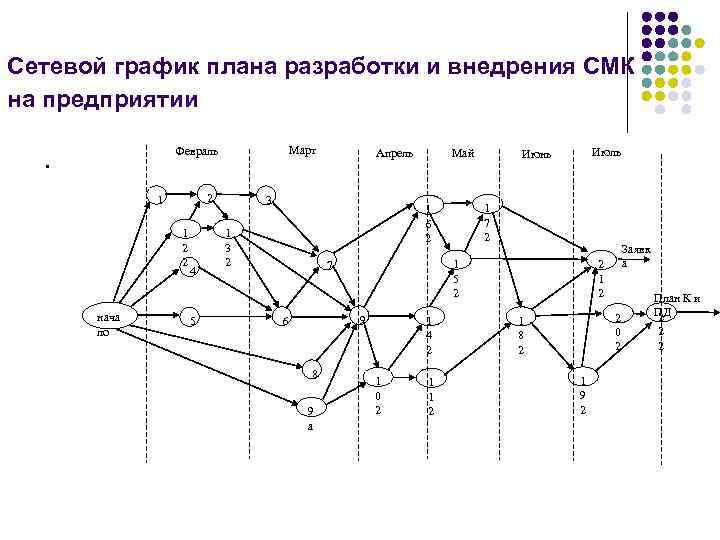

Сетевой график плана разработки и внедрения СМК на предприятии . Февраль Март Апрель Май Июнь Июль 1 2 3 1 6 7 1 1 2 3 Заявк 2 2 7 1 2 а 4 5 1 2 План К и нача 2 ПД 2 5 6 9 1 ло 4 8 0 2 2 2 8 1 1 0 1 9 2 2 а

Сетевой график плана разработки и внедрения СМК на предприятии . Февраль Март Апрель Май Июнь Июль 1 2 3 1 6 7 1 1 2 3 Заявк 2 2 7 1 2 а 4 5 1 2 План К и нача 2 ПД 2 5 6 9 1 ло 4 8 0 2 2 2 8 1 1 0 1 9 2 2 а

Виды систем оперативного планирования СИСТЕМЫ ОПЕРАТИВНОГО ПЛАНИРОВАНИЯ. Подетальная Комплектная Позаказная Деталь каждого Заказ в целом, т. е. наименования вся совокупность Комплектно групповая деталей и узлов узловая изделия одного наименовании Комплект деталей Комплект различных сборочных деталей, единиц и изделий, но входящих в имеющих одинаковые одну календарно-плановые сборочную нормативы единицу (опережения выпуска, ритмы партий)

Виды систем оперативного планирования СИСТЕМЫ ОПЕРАТИВНОГО ПЛАНИРОВАНИЯ. Подетальная Комплектная Позаказная Деталь каждого Заказ в целом, т. е. наименования вся совокупность Комплектно групповая деталей и узлов узловая изделия одного наименовании Комплект деталей Комплект различных сборочных деталей, единиц и изделий, но входящих в имеющих одинаковые одну календарно-плановые сборочную нормативы единицу (опережения выпуска, ритмы партий)

Планово-учетная единица – это принятая в организации для целей планирования учетная единица работ. Календарно-плановые нормативы – это инструменты взаимной увязки календарных планов, согласования работы взаимосвязанных рабочих мест, участков и цехов, а также обеспечения эффективного использования оборудования и персонала: l размеры партий деталей и узлов; l ритмы деталей и узлов и их партий; l длительность производственных циклов; l опережения запуска и выпуска деталей и узлов и их партий; l размеры запасов. Различают два концептуальных подхода к организации оперативного планирования производства: q выталкивающие системы; q вытягивающие системы.

Планово-учетная единица – это принятая в организации для целей планирования учетная единица работ. Календарно-плановые нормативы – это инструменты взаимной увязки календарных планов, согласования работы взаимосвязанных рабочих мест, участков и цехов, а также обеспечения эффективного использования оборудования и персонала: l размеры партий деталей и узлов; l ритмы деталей и узлов и их партий; l длительность производственных циклов; l опережения запуска и выпуска деталей и узлов и их партий; l размеры запасов. Различают два концептуальных подхода к организации оперативного планирования производства: q выталкивающие системы; q вытягивающие системы.

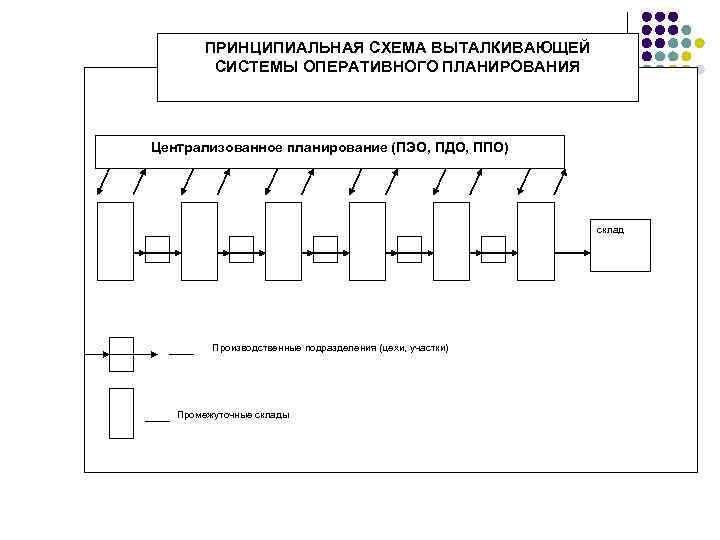

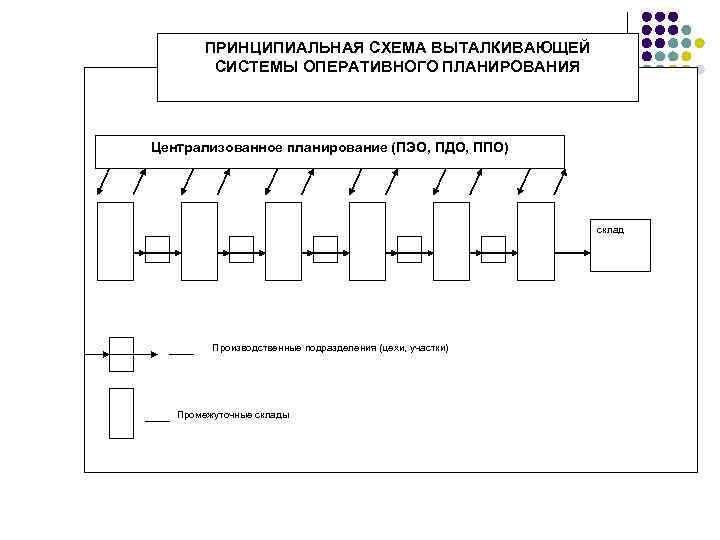

ПРИНЦИПИАЛЬНАЯ СХЕМА ВЫТАЛКИВАЮЩЕЙ СИСТЕМЫ ОПЕРАТИВНОГО ПЛАНИРОВАНИЯ Централизованное планирование (ПЭО, ПДО, ППО) склад Производственные подразделения (цехи, участки) Промежуточные склады

ПРИНЦИПИАЛЬНАЯ СХЕМА ВЫТАЛКИВАЮЩЕЙ СИСТЕМЫ ОПЕРАТИВНОГО ПЛАНИРОВАНИЯ Централизованное планирование (ПЭО, ПДО, ППО) склад Производственные подразделения (цехи, участки) Промежуточные склады

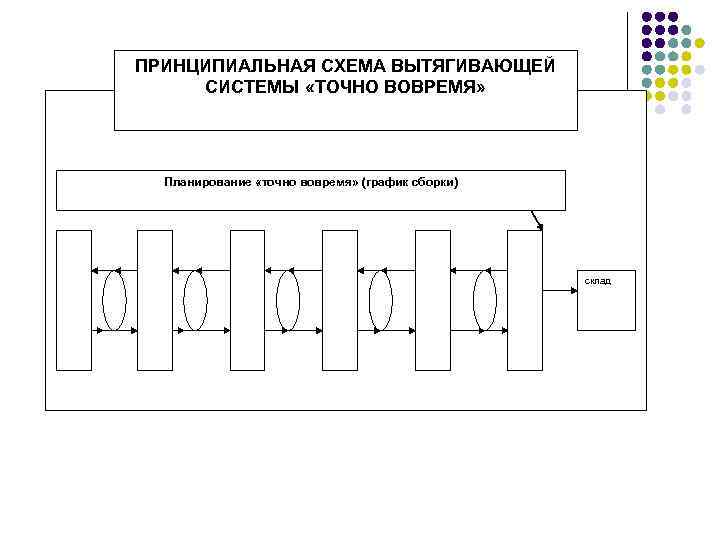

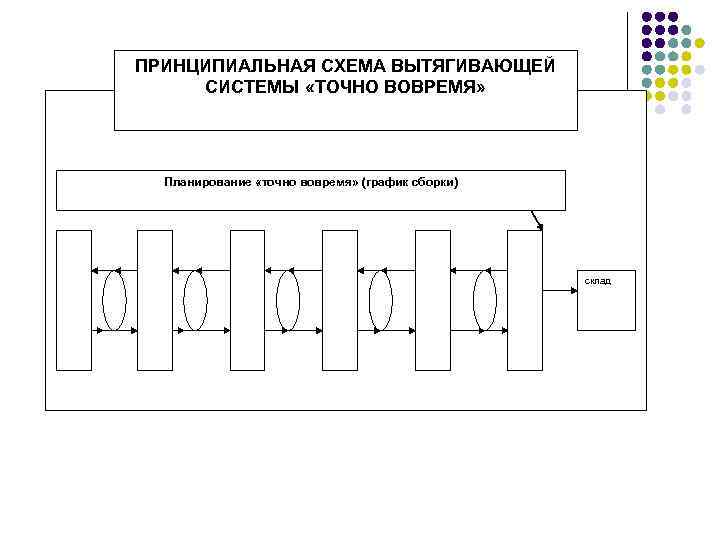

ПРИНЦИПИАЛЬНАЯ СХЕМА ВЫТЯГИВАЮЩЕЙ СИСТЕМЫ «ТОЧНО ВОВРЕМЯ» Планирование «точно вовремя» (график сборки) склад

ПРИНЦИПИАЛЬНАЯ СХЕМА ВЫТЯГИВАЮЩЕЙ СИСТЕМЫ «ТОЧНО ВОВРЕМЯ» Планирование «точно вовремя» (график сборки) склад

. Спасибо за внимание

. Спасибо за внимание