L_9_SM2.ppt

- Количество слайдов: 86

План лекции • Виды бетонов применяемых для изготовления монолитных жбк • Изготовление монолитного каркаса • Современные системы сборномонолитных перекрытий

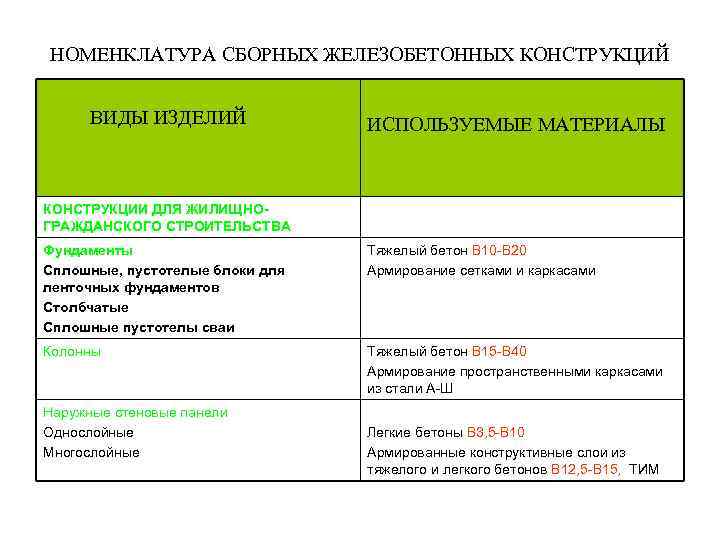

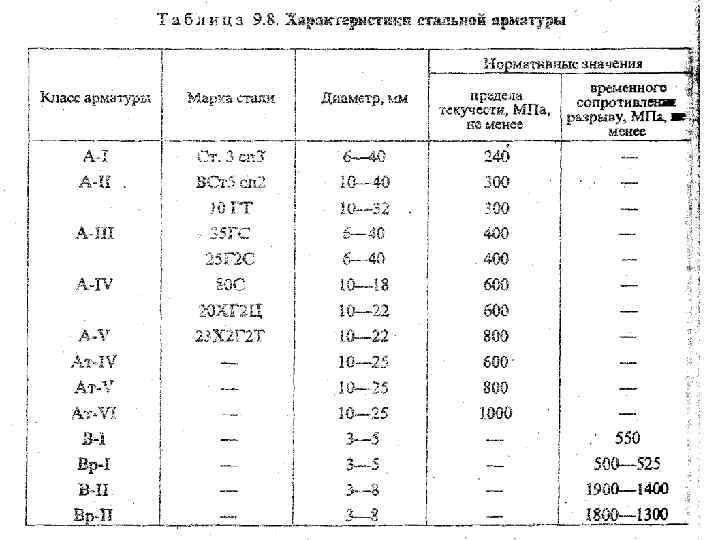

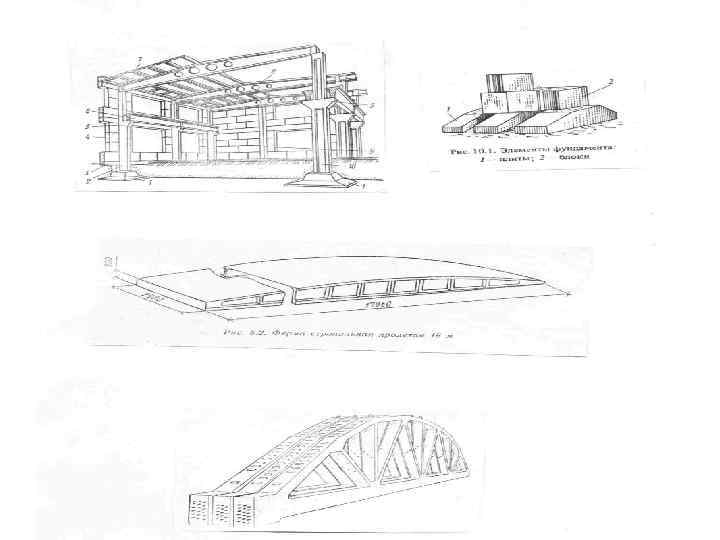

НОМЕНКЛАТУРА СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ВИДЫ ИЗДЕЛИЙ ИСПОЛЬЗУЕМЫЕ МАТЕРИАЛЫ КОНСТРУКЦИИ ДЛЯ ЖИЛИЩНОГРАЖДАНСКОГО СТРОИТЕЛЬСТВА Фундаменты Сплошные, пустотелые блоки для ленточных фундаментов Столбчатые Сплошные пустотелы сваи Тяжелый бетон В 10 -В 20 Армирование сетками и каркасами Колонны Тяжелый бетон В 15 -В 40 Армирование пространственными каркасами из стали А-Ш Наружные стеновые панели Однослойные Многослойные Легкие бетоны В 3, 5 -В 10 Армированные конструктивные слои из тяжелого и легкого бетонов В 12, 5 -В 15, ТИМ

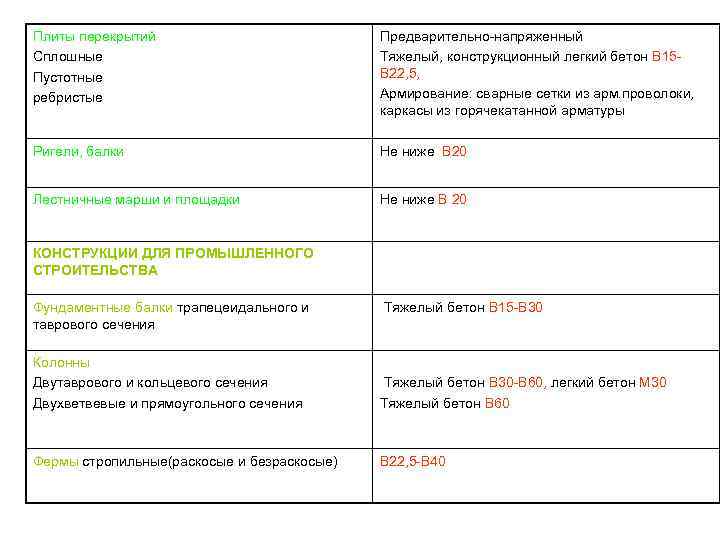

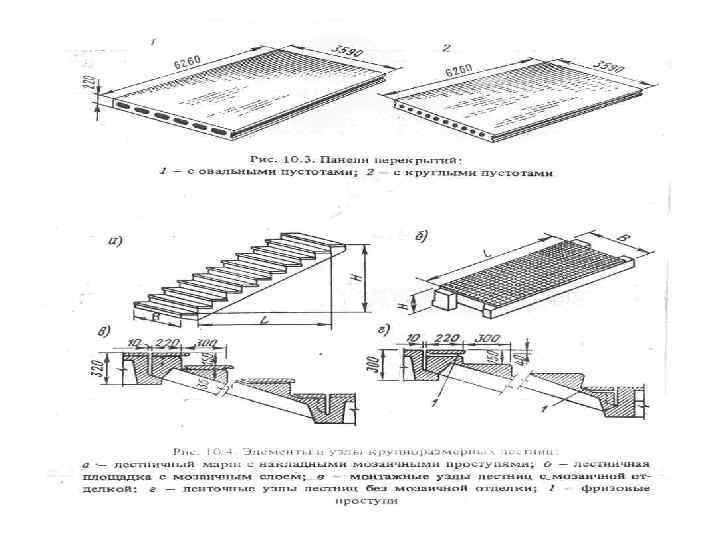

Плиты перекрытий Сплошные Пустотные ребристые Предварительно-напряженный Тяжелый, конструкционный легкий бетон В 15 В 22, 5, Армирование: сварные сетки из арм. проволоки, каркасы из горячекатанной арматуры Ригели, балки Не ниже В 20 Лестничные марши и площадки Не ниже В 20 КОНСТРУКЦИИ ДЛЯ ПРОМЫШЛЕННОГО СТРОИТЕЛЬСТВА Фундаментные балки трапецеидального и таврового сечения Тяжелый бетон В 15 -В 30 Колонны Двутаврового и кольцевого сечения Двухветвевые и прямоугольного сечения Тяжелый бетон В 30 -В 60, легкий бетон М 30 Тяжелый бетон В 60 Фермы стропильные(раскосые и безраскосые) В 22, 5 -В 40

Изделия санитарно-технические: Блоки вентиляционные и мусоропроводов Санитарно-технические кабины Изделия для транспортного строительства: Мостовые конструкции(пролетные строения) Плиты покрытий дорог и аэродромов Шпалы и опоры контактной электросети железных дорог Не ниже В 20 В 40, не ниже F 200 Предварительно-напряженные В 30, не менее F 100 -150 Предварительно-напряженные В 40, не ниже F 100 -200 Изделия для метрополитенов и туннелей: Тюбинги, блоки стен, колонны, перекрытия В 40 шпалы В 50 , не ниже F 100 -200 Для гидротехнического строительства Балки, балочные плиты Дренажные блоки, трубы в 30 В 20

Балки (таврового и двутаврового сечения) Стропильные Подкрановые Бетоны В 22, 5 -В 50 Бетоны В 22, 5 -В 40 Армирование предварительнонапрягаемой арматурой Плиты покрытий и перекрытий Ребристые, многопустотные, лотковые, сплошные В 15 -В 30, армирование предварительно-напряженной арматурой Ригели Бетоны В 15 -В 30 предварительнонапряженные и без предварительного напряжения Стеновые панели Однослойные, трехслойные Перегородки однослойные Аналогичные как и для жилищного строительства Легкий, ячеистый, тяжелый железобетон, гипсобетон

Технология монолитного бетона и железобетона • Армирование конструкций. • Монтаж арматуры, выполнение ее соединений, обеспечение защитного слоя бетона • Транспортирование бетонной смеси. • Подача бетонной смеси в конструкции. • Укладка и уплотнение бетонной смеси • Выдерживание и уход за бетонной смесью. • Распалубливание конструкций

Армирование конструкций Преимущество монолитного строительства во многом определяет рациональное армирование конструкций. Для монолитных железобетонных конструкций тип арматуры выбирается с учетом особенностей работы этих конструкций, их размеров и конфигурации, технологии и организации работ. При назначении методов армирования учитывается технологичность устройства армированного заполнителя, которая определяет трудозатраты, количество механизированного труда, интенсивность выполнения работ. Трудоемкость изготовления и экономичность железобетонных конструкций во многом зависят от принятых решений по армированию конструкций. В общем цикле работ армирование конструкций составляет 17— 30% стоимости и 15— 25% трудоемкости. В качестве арматуры используют сталь, волокна из пластмасс, стекла, базальта и органических материалов.

Армирование конструкций Арматурные работы состоят из двух основных процессов — заготовки арматурных изделий и их установки в опалубку бетонируемой конструкции. Арматура по назначению подразделяется на рабочую, распределительную, монтажную и хомуты. Рабочая арматура, предназначена в основном для восприятия растягивающих усилий (при изгибе, растяжении, внецентренном сжатии и растяжении), располагается обычно в растянутой зоне конструкции. В отдельных случаях этот вид арматуры

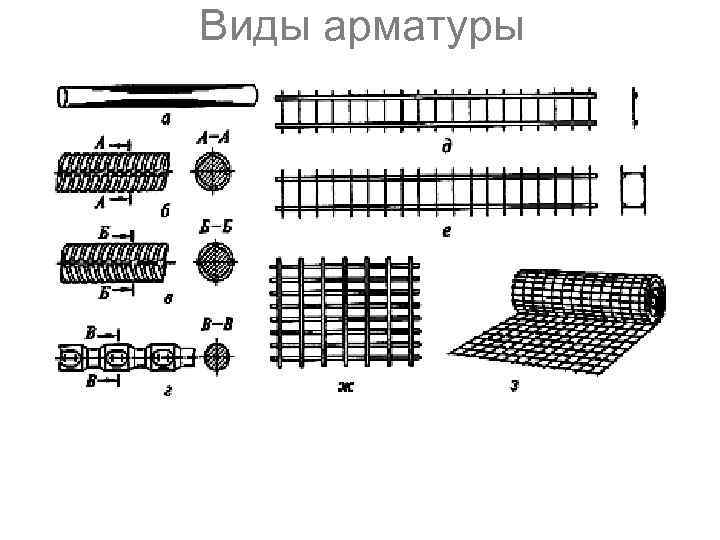

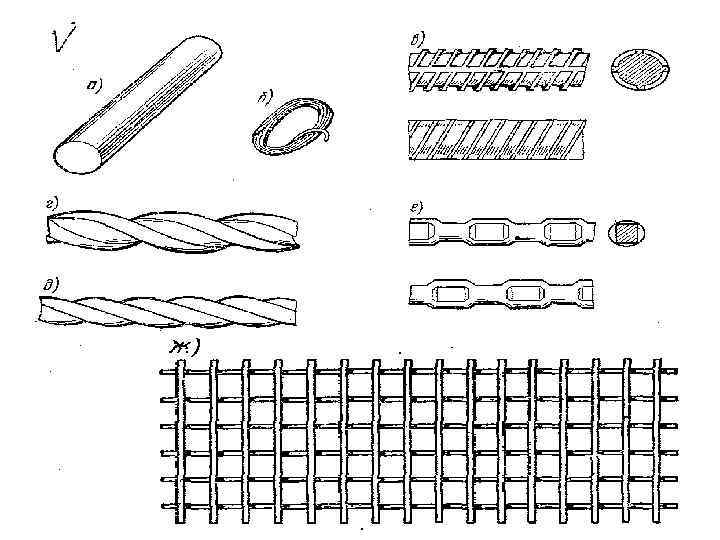

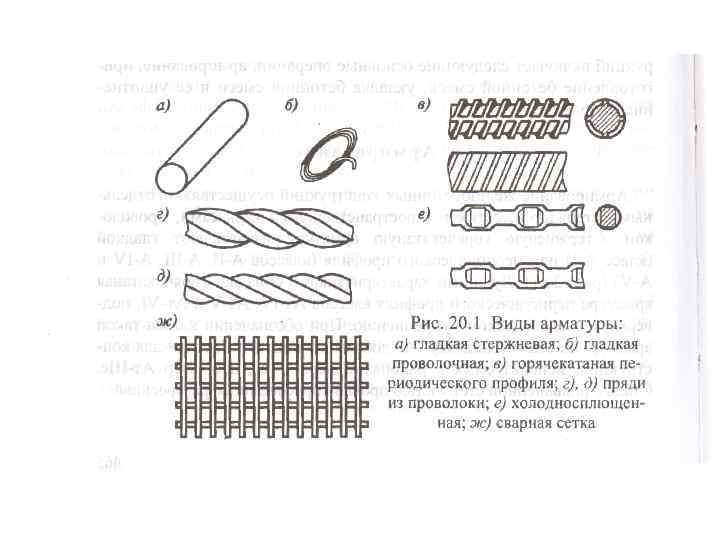

Виды арматуры

. .

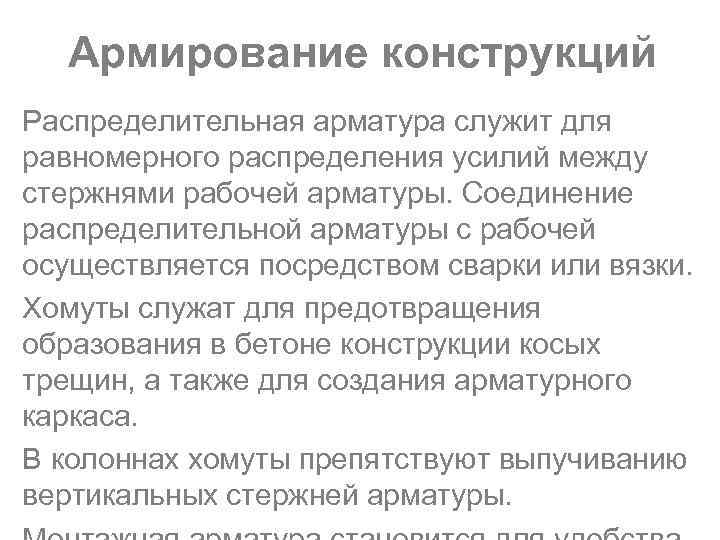

Армирование конструкций Распределительная арматура служит для равномерного распределения усилий между стержнями рабочей арматуры. Соединение распределительной арматуры с рабочей осуществляется посредством сварки или вязки. Хомуты служат для предотвращения образования в бетоне конструкции косых трещин, а также для создания арматурного каркаса. В колоннах хомуты препятствуют выпучиванию вертикальных стержней арматуры.

Монтаж арматуры, выполнение ее соединений, обеспечение защитного слоя бетона Монтаж арматуры ведут специализированные звенья арматурщиков. Состав и количество звеньев определяется видом монтируемой арматуры и объемом работ. Арматуру можно устанавливать только после проверки опалубки, подписания акта и составления на нее исполнительной схемы. При этом необходимо тщательно проверить установку закладных деталей, труб и других деталей, остающихся в бетоне. Последовательность установки арматуры должна быть такой, чтобы ранее установленные элементы не затрудняли последующий монтаж и была обеспечена устойчивость установленной арматуры.

Монтаж арматуры, выполнение ее соединений, обеспечение защитного слоя бетона При армировании в процессе бетонирования должна быть обеспечена указанная в проекте толщина защитного слоя, которая зависит от вида и назначения конструкций, для этих целей между арматурой и опалубкой устанавливают специальные прокладкификсаторы, обеспечивающие заданную толщину защитного слоя. Монтаж арматуры начинают с фундаментов, арматурные сетки которых укладывают на бетонные подкладки, толщина их равна толщине защитного слоя.

Монтаж арматуры, выполнение ее соединений, обеспечение защитного слоя бетона Каркас колонны устанавливают в проектное положение или с открытой стороны опалубки, или спуском всего каркаса в собранную полостью опалубку с помощью крана. После установки арматурного каркаса колонны в опалубку выверяют положение колонны по осям. Затем после проверки толщины защитного слоя бетона по периметру колонны сваркой соединяют стержни каркаса с выпусками арматуры из фундаментов. При армировании ребристых перекрытий вначале устанавливают армокаркасы балок и ригелей, а затем сетки плит. В зависимости от массы армирующих элементов устанавливают их с помощью кранов или вручную.

Транспортирование бетонной смеси Под транспортированием бетонной смеси обычно понимают доставку ее от бетонного завода к строящемуся объекту и подачу бетонной смеси в пределах объекта к месту укладки. Способ транспортирования бетонной смеси к месту ее укладки выбирают с учетом расстояния строительной площадки от завода, вида бетонируемого сооружения, наличия транспортных средств, свойств бетонной смеси. При этом независимо от способа транспортирования бетонных смесей должно быть обеспечено главное технологическое условие — сохранение ее однородности и необходимой подвижности.

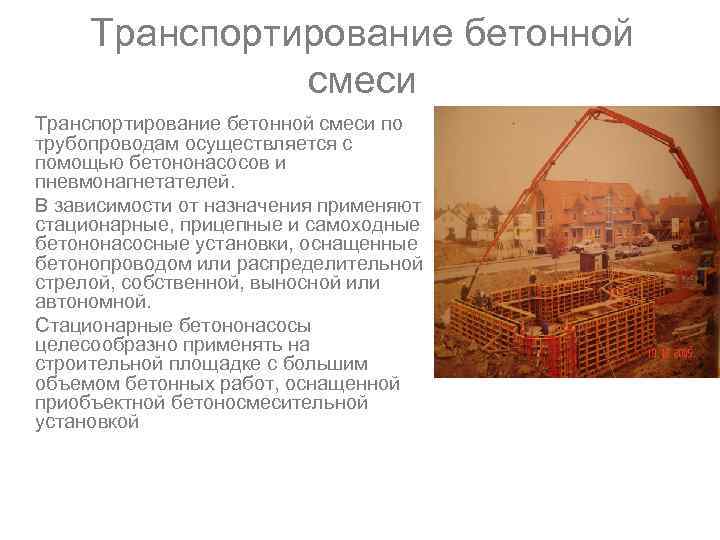

Транспортирование бетонной смеси по трубопроводам осуществляется с помощью бетононасосов и пневмонагнетателей. В зависимости от назначения применяют стационарные, прицепные и самоходные бетононасосные установки, оснащенные бетонопроводом или распределительной стрелой, собственной, выносной или автономной. Стационарные бетононасосы целесообразно применять на строительной площадке с большим объемом бетонных работ, оснащенной приобъектной бетоносмесительной установкой

Транспортирование бетонной смеси Автобетононасосы с распределительной стрелой применяют на строительных площадках с небольшими рассредоточенными объектами бетонных работ, когда требуются частые перестановки оборудования внутри площадки, а также перебазировки оборудования с объекта на объект. Пневмонагнетатели применяют в строительстве для подачи бетонной смеси в малоармированные конструкции, заделки стыков. Их производительность составляет 10— 20 м 3/ч при дальности подаче до 200 м и высоте подъема до 35 м. При бетонировании монолитных конструкций нулевого цикла с интенсивностью бетонирования от 20 до 90 м в смену целесообразно в ряде случаев применение конвейеров и самоходных ленточных бетоноукладчиков различных типов и конструкций

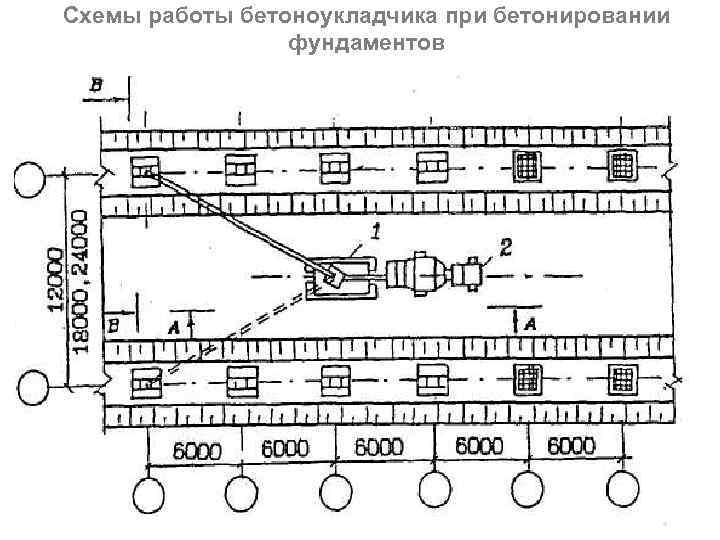

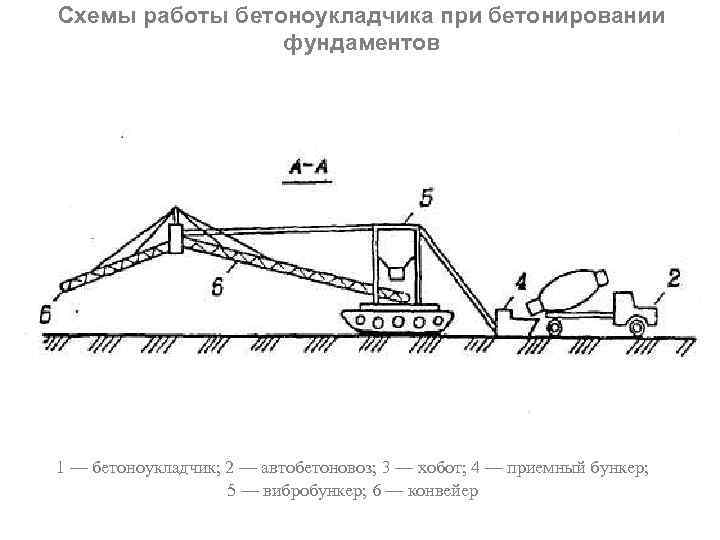

Схемы работы бетоноукладчика при бетонировании фундаментов

Схемы работы бетоноукладчика при бетонировании фундаментов 1 — бетоноукладчик; 2 — автобетоновоз; 3 — хобот; 4 — приемный бункер; 5 — вибробункер; 6 — конвейер

Схемы работы бетоноукладчика при бетонировании фундаментов

Подача бетонной смеси в конструкции Бетонную смесь, доставленную на объект автосамосвалами, автобетоновозами и автобетоносмесителями, и разгруженную в бадьи или контейнера, непосредственно в конструкцию подают с помощью самоходных стреловых и башенных кранов. При этом краны помимо подачи бетонной смеси используют также на монтаже арматуры и закладных деталей, установке опалубки, погрузочно – разгрузочных работах, и они в комплексном технологическом процессе бетонирования являются ведущими машинами.

• Альтернативой монолитному материалу с начала 1930 -х годов стал сборный железобетон. За сборное строительство выступали крупнейшие авторитеты, в частности, известный французский архитектор Ле Корбюзье. Сборное строительство в нашей стране особенно широко стало применяться после Постановления Правительства СССР от 19 августа 1954 года "О развитии производства сборных железобетонных конструкций и деталей для строительства". За период с 1960 по 1990 год была создана крупнейшая в мире база индустриального (сборного) домостроения. Ежегодный ввод жилья к концу этого периода превысил 100 миллионов квадратных метров. Однако у сборного строительства были существенные недостатки.

• Многие годы монолитный способ возведения зданий не мог соперничать со сборным строительством по двум важнейшим показателям - трудозатратам и срокам возведения. Существенную проблему представляло и ведение бетонных работ на стройплощадке в зимний период. В настоящее время появились разработки, дающие возможность строить монолитные жилые дома с показателями, сопоставимыми с использованием сборного бетона. Ежегодное производство бетона для монолитного строительства в мире превышает полтора миллиарда кубометров. По объему производства и применения монолитный бетон намного опережает другие виды строительных материалов. В наиболее развитых странах (например, США, Японии, Италии) показатель применения монолитного бетона в десятки раз выше, чем в России.

МОНОЛИТНЫЙ БЕТОН • На изготовление бетона для монолитного строительства расходуется больше половины мирового производства цемента. В монолитном исполнении возводятся промышленные и жилые здания, объекты социального назначения, плотины, энергетические комплексы, телебашни. Самая высокая в мире телебашня в канадском городе Торонто (555 м) построена из монолитного бетона. Самые высокие здания на всех континентах построены с монолитным железобетонным каркасом, в том числе мировые рекордсмены - два небоскреба нефтяного концерна "Петронас" в Куала-Лумпуре (Малайзия) высотой 432 м. В США построено уже более 100 небоскребов с монолитным каркасом, бетон уверенно вытесняет сталь из этой области строительства.

• В Москве из восьми высоток сталинского периода три имеют монолитный железобетонный каркас. В настоящее время разработана программа строительства в Москве высотных зданий в основном из монолитного железобетона. Строительство из монолитного бетона целесообразно по индивидуальным проектам для зданий и комплексов, выполняющих роль градостроительных акцентов, исторических центров городов, для зданий при комплексной застройке монолитными домами микрорайонов в городах и поселках, а также для зданий комбинированных систем, предусматривающих сочетание монолитных конструкций со сборными, кирпичными и другими.

СКОЛЬЗЯЩАЯ ОПАЛУБКА • Наиболее выдающимся примером применения скользящей опалубки следует считать бетонирование кессона нефтедобывающей платформы в Норвегии, где периметр одновременно бетонируемых стен и диафрагм суммарно достигал 2 км. Скользящая опалубка перемещалась с помощью 1000 гидравлических домкратов. Современные самоподъемные опалубки позволяют менять угол наклона стен. Возможности реализации сложных планов зависят от конструктивных систем опалубки. Благодаря появлению разнообразных опалубочных систем, здания, возводимые из монолитного железобетона, приобретают все более сложные архитектурные очертания. Разработанные системы опалубки позволяют решать самые разнообразные задачи. При строительстве гостиницы в Гамбурге на плане первого этажа были запроектированы колонны самых различных сечений (круглая, крестообразная, трилистник и т. д. ). Высота колонн составила 11 м. Арматурный каркас монтировался внутри опалубки в горизонтальном положении перед ее установкой в проектную позицию. Повышенная скорость монтажа различных систем опалубки из-за высокой стоимости рабочей силы может дать существенный экономический эффект.

• ПРЕИМУЩЕСТВА МОНОЛИТА Монолитный железобетон обладает рядом преимуществ по сравнению с металлом при использовании в каркасах высотных зданий. Одно из основных преимуществ - более эффективная диссипация (рассеяние) энергии колебания зданий при ветровых нагрузках. Другое преимущество заключается в том, что поперечные сечения ядер могут иметь большие площади. Это обеспечивает существенное повышение моментов сопротивления и, соответственно, незначительную деформативность таких зданий. При возведении высотных монолитных зданий применяются различные конструктивные системы. Наиболее распространенными являются системы с ядрами (стволами) жесткости в центре плана. Обычно в ядре жесткости находятся лифтовые шахты. Нередко вместо ядра жесткости по периметру плана здания бетонируется пространственный контур-оболочка, работающий совместно с дисками перекрытий и расположенными внутри колоннами, воспринимающими в основном вертикальную нагрузку.

• Например, горизонтальные отклонения верха здания относительно высоты обычно не превышают 0, 001 единицы. И, наконец, с разработкой высокоподвижных, высокопрочных бетонов подача материала на высоту может осуществляться бетононасосами, что намного эффективнее крановых операций, неизбежных при монтаже стальных конструкций. Для таких высотных зданий применяют бетон высокой прочности. В Далласе (США) при строительстве 58 -этажного административного здания "Ту Юнион Сквер" в колоннах использован бетон прочностью 160 МПа. Применение сверхпрочного бетона позволило уменьшить расход стали более чем в два раза и на 30% снизить стоимость. Обычной же практикой является использование для этих целей бетона прочностью 60 МПа и выше.

• Для зарубежного строительства характерна высокая культура работы с бетоном. Так, при строительстве небоскреба "Уотер Тауэр" в Чикаго (74 этажа) были применены 24 состава бетонной смеси на различных высотах здания. Для ствола жесткости и колонн каркаса наружных стен с 1 -го по 25 -й этаж использовали бетон прочностью 62 MПa, с 25 -го по 74 -й этаж прочность снижалась последовательно до 52, далее - до 41, 34 и 28 МПа. В междуэтажных перекрытиях применяли легкий бетон прочностью 45, 38 и 34 МПа. Это позволило на 26% снизить нагрузку от собственного веса, уменьшить глубину заложения фундамента, получить существенный экономический эффект. Небоскреб нефтяной компании "Петронас" выполнен в виде двух стоящих рядом башен, примерно посередине соединенных стальным мостиком. Обе башни круглого очертания в плане имеют по периметру 16 железобетонных колонн диаметром 2, 4 м каждая, связанных в уровне каждого этажа кольцевыми балками, образуя внешний несущий каркас. Перекрытия выполнены из монолита по стальному профилированному настилу и опираются на кольцевые балки и ствол жесткости по центру сечения. Полная высота сооружения - от основания свайного фундамента до верхней точки телеантенны на крыше 582 м. Бетонирование велось в переставной опалубке с помощью бетононасосов. При возведении небоскребов "Петронас" высота подачи смеси составила 432 м.

• Предварительно напряженная арматура в монолитных перекрытиях железобетонных конструкций в последнее время применяется без сцепления с окружающим бетоном. Для защиты от коррозии арматурные элементы (канаты) помешаются в специальные оболочки, заполненные антикоррозионным составом. В России данный метод только внедряется. Американские специалисты изучали возможность строительства станций из бетона на Луне. Исследования показали, что бетон на заполнителе из лунного грунта является полноценным строительным материалом и обладает прочностью на сжатие 78 МПа; обычный бетон того же состава - 56 МПа. Был сделан вывод, что бетон для строительства станций на Луне предпочтительнее, чем другие материалы, из-за высокой радионепроницаемости, и, главное, почти все компоненты для его приготовления могут быть изысканы на месте, в том числе там же может быть произведен и цемент. Так, для сооружения круглого монолитного трехэтажного здания диаметром 62 м потребуется 1, 5 тыс. тонн цемента. Воду можно получить путем соединения водорода, извлекаемого из некоторых лунных минералов, и кислорода, доставляемого с Земли. Для получения необходимых материалов на строительство этого здания потребуется доставить с Земли всего 55 тонн кислорода. Монолитное строительство за последние 10 -20 лет получило значительное развитие, в том числе имеет перспективу и в освоении Луны.

• ПРОБЛЕМЫ К основным проблемам, связанным с расширением строительства монолитных зданий, могут быть отнесены: - опасность образования технологических трещин в монолитных конструкциях от температурно-усадочных деформаций бетона в процессе его твердения, зависящих от состава бетона, условий твердения и размеров участков бетонирования конструкций; - надежная оценка прочности твердеющего бетона в момент освобождения от опалубки и передачи нагрузки от вышележащих элементов к конструкциям, в которых бетон не достиг проектной прочности; - необходимость разработки расчетных правил по установлению допустимой промежуточной прочности бетона при снятии и перестановке опалубки по этажам для различных видов монолитных конструкций (перекрытий, стен, колонн) с точки зрения обеспечения прочности конструкций во время возведения монолитного здания, а также включение в план производства работ мероприятий по ускорению набора прочности бетоном;

• Испытания монолитных конструкций пробным нагружением довольно сложны, а контроль прочности бетона по образцам недостаточен, особенно при бетонировании в зимнее время, т. е. возведение здания должно сопровождаться серьезным мониторингом для обеспечения его надежности и последующей безопасной эксплуатации. Основной массив отечественных строительных стандартов, в том числе в области монолитного бетона и железобетона, включая СНи. П, устарел, и предстоит большая работа по его обновлению и пересмотру в рамках действия Закона "О техническом регулировании". Эта работа должна вестись с учетом основных положений евростандартов. Необходимо работать над внедрением в отечественные положения прежде всего зарубежного опыта возведения монолитных конструкций. В настоящее время в Европе идет процесс создания единой нормативной базы для стран членов ЕС. В области строительства в работе находится около 2000 документов, из них по бетону, железобетону и составляющим материалам, включая методы

• Эта работа ведется силами многочисленных технических комитетов Европейской организации по стандартам (CEN). В состав действительных членов CEN входят 19 стран Западной и Центральной Европы. В состав приглашенных членов входят 14 стран Восточной Европы, в том числе Болгария, Албания и др. В России наметилась тенденция отхода от преимущественно сборного строительства к монолитному. Однако, по мнению многих специалистов, для наших климатических условий чрезмерное увлечение монолитом не очень рационально. За рубежом интерес к сборному строительству из железобетона не слабеет, а, наоборот, усиливается. Существует Международная федерация по сборному железобетону - BIBM, членами которой являются более 40 стран. Из сборного железобетона возводятся самые разнообразные объекты: коттеджи, многоэтажные дома, стадионы, театры и т. д. В Москве строятся панельные здания высотой до 25 этажей повышенной комфортности. Идет конкуренция сборного и монолитного строительства, которая послужит прогрессу всего отечественного строительства в целом.

• • • Основным достоинством монолитного железобетона является его производство непосредственно на строй площадке, путём устройства опалубки, установки арматуры, укладки и уплотнения бетонной смеси и ухода за её твердением. Причём этот процесс осуществляется за сравнительно короткие сроки. Сейчас строительство из монолитного железобетона получило широкое применение в жилом домостроении а также использование его при возведении подземной паркингов, подземных и надземных частей торговых комплексов. Это обуславливается применением каркасов зданиё разнообразной формы и свободной планировки. Сейчас активно применяется устройство каркасномонолитных домов. Предпосылкой появления таких строений явилась возможность использования гибкого шага в монолитных стенах. Это дает возможность расширить помещение и упростить планировку. В результате появилась технология строительства домов с использованием монолитных колонн и перекрытий, при которой каркас здания выполняется из монолита, а стены – из газобетонных блоков. Такая технология позволяет значительно разнообразить планировки квартир в строящихся домах, упрощает возможность перепланировок по желанию их владельцев. Монолитные дома очень надежны, так как представляют собой единый цельный организм, в них всегда тепло, а современные технологии позволяют строить дома с удобными планировками и высотой потолков свыше трех метров. К тому же строительство монолитного дома дешевле, чем кирпичного.

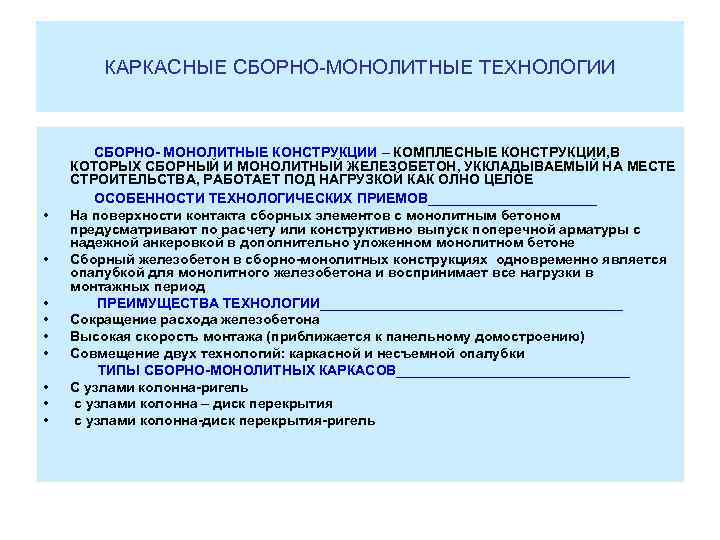

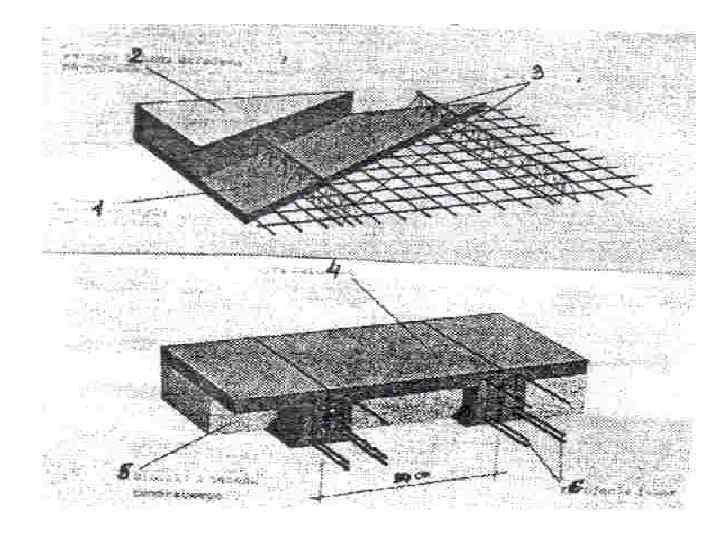

КАРКАСНЫЕ СБОРНО-МОНОЛИТНЫЕ ТЕХНОЛОГИИ • • • СБОРНО- МОНОЛИТНЫЕ КОНСТРУКЦИИ – КОМПЛЕСНЫЕ КОНСТРУКЦИИ, В КОТОРЫХ СБОРНЫЙ И МОНОЛИТНЫЙ ЖЕЛЕЗОБЕТОН, УККЛАДЫВАЕМЫЙ НА МЕСТЕ СТРОИТЕЛЬСТВА, РАБОТАЕТ ПОД НАГРУЗКОЙ КАК ОЛНО ЦЕЛОЕ ОСОБЕННОСТИ ТЕХНОЛОГИЧЕСКИХ ПРИЕМОВ__________ На поверхности контакта сборных элементов с монолитным бетоном предусматривают по расчету или конструктивно выпуск поперечной арматуры с надежной анкеровкой в дополнительно уложенном монолитном бетоне Сборный железобетон в сборно-монолитных конструкциях одновременно является опалубкой для монолитного железобетона и воспринимает все нагрузки в монтажных период ПРЕИМУЩЕСТВА ТЕХНОЛОГИИ____________________ Сокращение расхода железобетона Высокая скорость монтажа (приближается к панельному домостроению) Совмещение двух технологий: каркасной и несъемной опалубки ТИПЫ СБОРНО-МОНОЛИТНЫХ КАРКАСОВ_______________ С узлами колонна-ригель с узлами колонна – диск перекрытия с узлами колонна-диск перекрытия-ригель

Сборно-монолитный каркас

Типы сборно-монолитных перекрытий

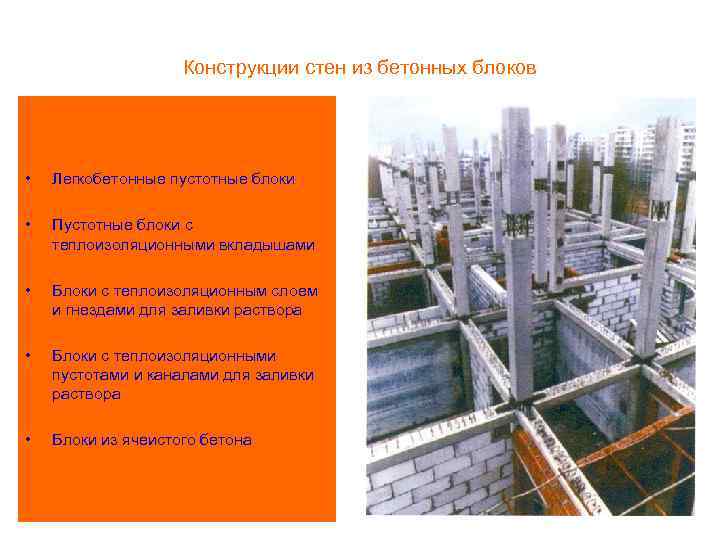

Конструкции стен из бетонных блоков • Легкобетонные пустотные блоки • Пустотные блоки с теплоизоляционными вкладышами • Блоки с теплоизоляционным слоем и гнездами для заливки раствора • Блоки с теплоизоляционными пустотами и каналами для заливки раствора • Блоки из ячеистого бетона

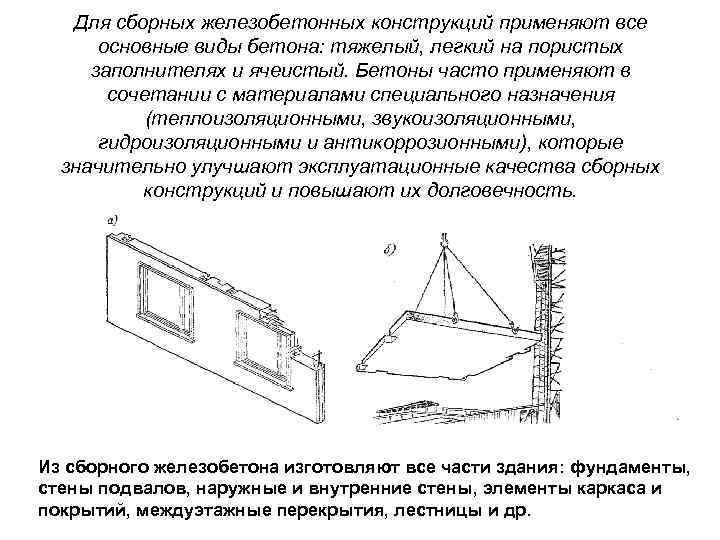

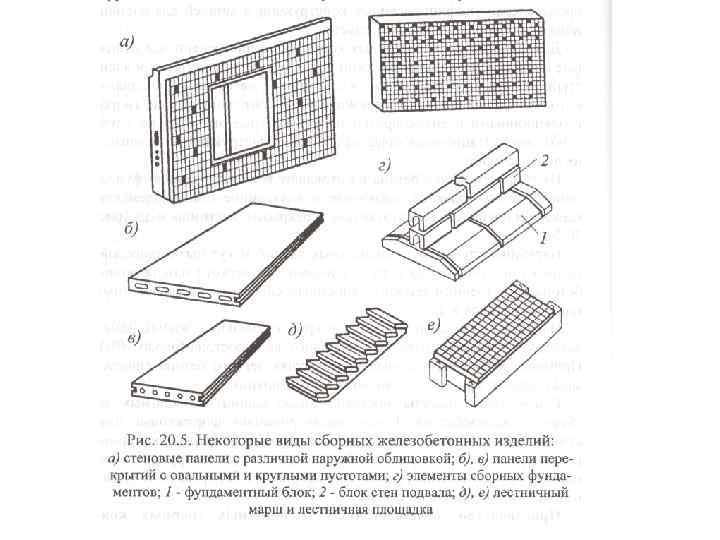

Для сборных железобетонных конструкций применяют все основные виды бетона: тяжелый, легкий на пористых заполнителях и ячеистый. Бетоны часто применяют в сочетании с материалами специального назначения (теплоизоляционными, звукоизоляционными, гидроизоляционными и антикоррозионными), которые значительно улучшают эксплуатационные качества сборных конструкций и повышают их долговечность. Из сборного железобетона изготовляют все части здания: фундаменты, стены подвалов, наружные и внутренние стены, элементы каркаса и покрытий, междуэтажные перекрытия, лестницы и др.

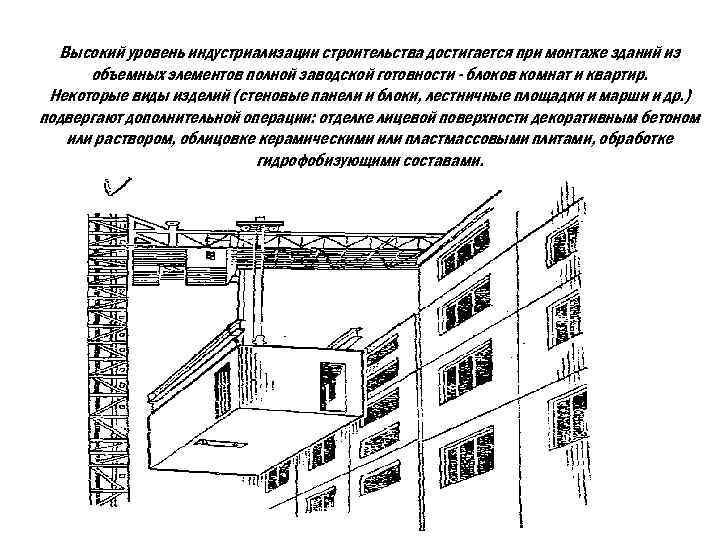

Высокий уровень индустриализации строительства достигается при монтаже зданий из объемных элементов полной заводской готовности - блоков комнат и квартир. Некоторые виды изделий (стеновые панели и блоки, лестничные площадки и марши и др. ) подвергают дополнительной операции: отделке лицевой поверхности декоративным бетоном или раствором, облицовке керамическими или пластмассовыми плитами, обработке гидрофобизующими составами.

Порядок работ 1. Геодезическая разбивка в пределах строй площадки

2. Устройство бетонной подготовки 3. Армирование конструкций

4. Изготовление и установка опалубки 5. Бетонирование конструкций

Монолитные железобетонные перекрытия При строительстве в стесненных условиях и ограниченной возможности использования грузоподъемных механизмов, целесообразно устраивать монолитные железобетонные перекрытия, которые обычно заливаются с использованием бетононасоса.

Сборные железобетонные перекрытия

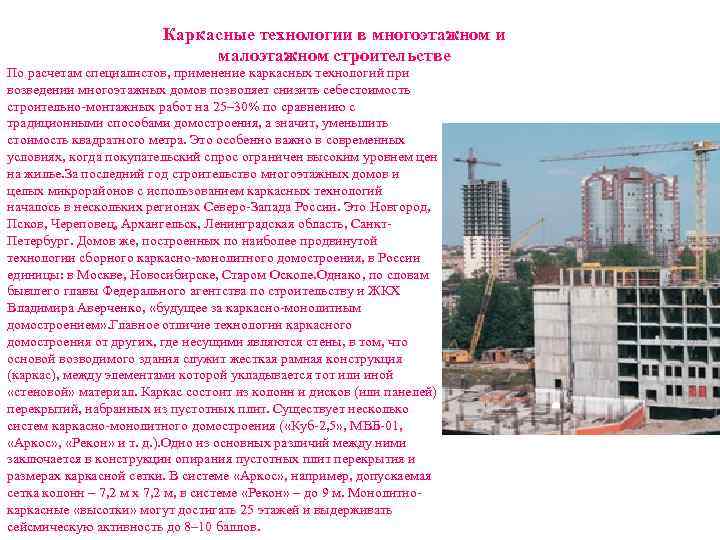

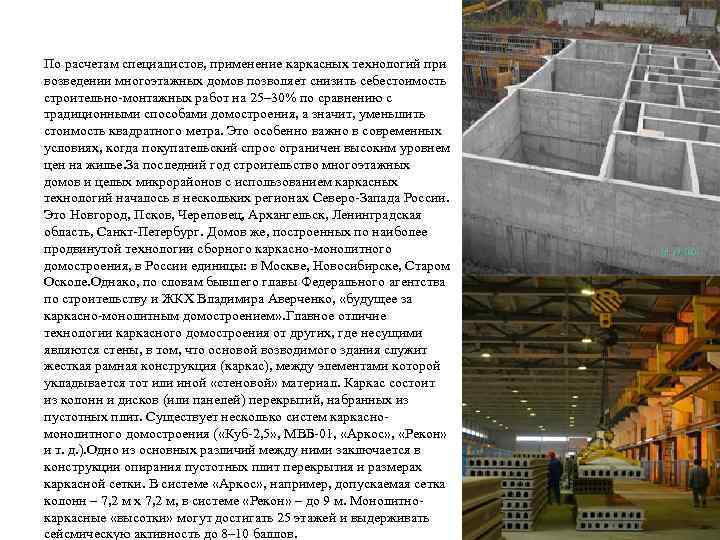

Каркасные технологии в многоэтажном и малоэтажном строительстве По расчетам специалистов, применение каркасных технологий при возведении многоэтажных домов позволяет снизить себестоимость строительно-монтажных работ на 25– 30% по сравнению с традиционными способами домостроения, а значит, уменьшить стоимость квадратного метра. Это особенно важно в современных условиях, когда покупательский спрос ограничен высоким уровнем цен на жилье. За последний год строительство многоэтажных домов и целых микрорайонов с использованием каркасных технологий началось в нескольких регионах Северо-Запада России. Это Новгород, Псков, Череповец, Архангельск, Ленинградская область, Санкт. Петербург. Домов же, построенных по наиболее продвинутой технологии сборного каркасно-монолитного домостроения, в России единицы: в Москве, Новосибирске, Старом Осколе. Однако, по словам бывшего главы Федерального агентства по строительству и ЖКХ Владимира Аверченко, «будущее за каркасно-монолитным домостроением» . Главное отличие технологии каркасного домостроения от других, где несущими являются стены, в том, что основой возводимого здания служит жесткая рамная конструкция (каркас), между элементами которой укладывается тот или иной «стеновой» материал. Каркас состоит из колонн и дисков (или панелей) перекрытий, набранных из пустотных плит. Существует несколько систем каркасно-монолитного домостроения ( «Куб-2, 5» , МВБ-01, «Аркос» , «Рекон» и т. д. ). Одно из основных различий между ними заключается в конструкции опирания пустотных плит перекрытия и размерах каркасной сетки. В системе «Аркос» , например, допускаемая сетка колонн – 7, 2 м х 7, 2 м, в системе «Рекон» – до 9 м. Монолитнокаркасные «высотки» могут достигать 25 этажей и выдерживать сейсмическую активность до 8– 10 баллов.

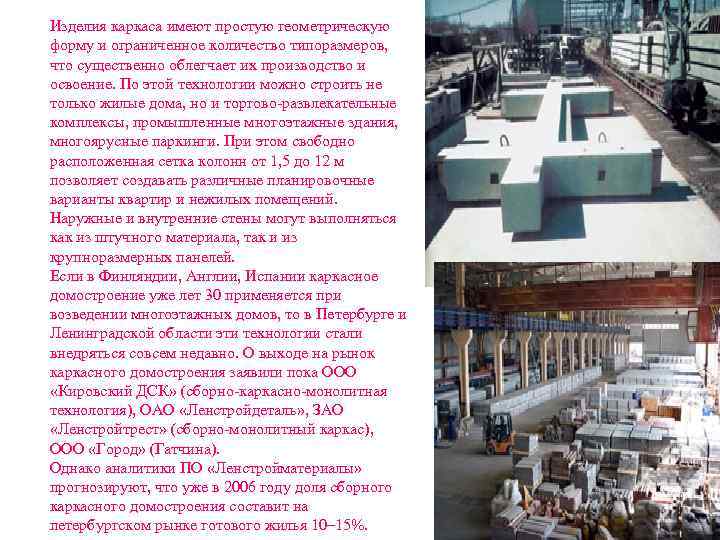

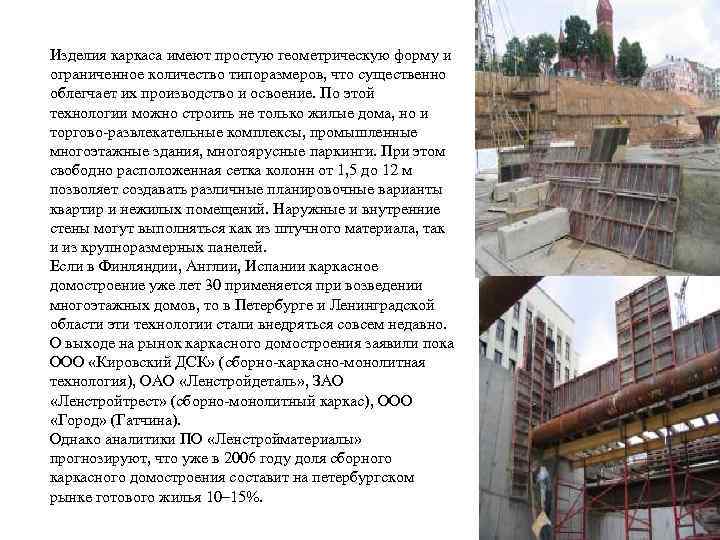

Изделия каркаса имеют простую геометрическую форму и ограниченное количество типоразмеров, что существенно облегчает их производство и освоение. По этой технологии можно строить не только жилые дома, но и торгово-развлекательные комплексы, промышленные многоэтажные здания, многоярусные паркинги. При этом свободно расположенная сетка колонн от 1, 5 до 12 м позволяет создавать различные планировочные варианты квартир и нежилых помещений. Наружные и внутренние стены могут выполняться как из штучного материала, так и из крупноразмерных панелей. Если в Финляндии, Англии, Испании каркасное домостроение уже лет 30 применяется при возведении многоэтажных домов, то в Петербурге и Ленинградской области эти технологии стали внедряться совсем недавно. О выходе на рынок каркасного домостроения заявили пока ООО «Кировский ДСК» (сборно-каркасно-монолитная технология), ОАО «Ленстройдеталь» , ЗАО «Ленстройтрест» (сборно-монолитный каркас), ООО «Город» (Гатчина). Однако аналитики ПО «Ленстройматериалы» прогнозируют, что уже в 2006 году доля сборного каркасного домостроения составит на петербургском рынке готового жилья 10– 15%.

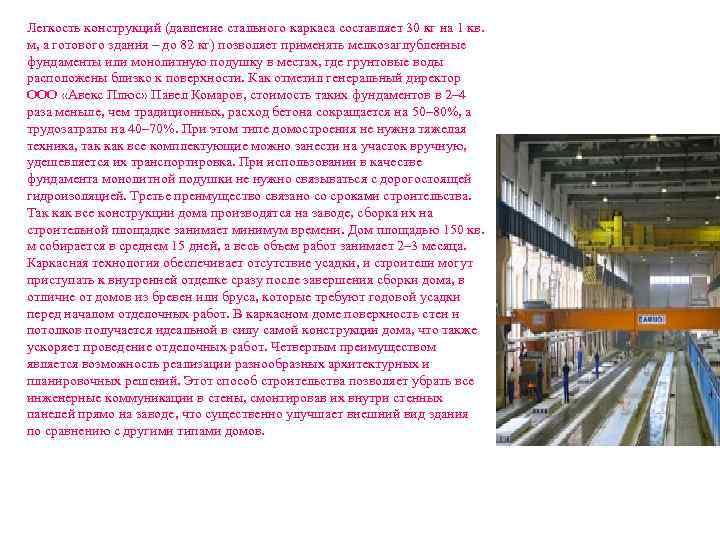

Легкость конструкций (давление стального каркаса составляет 30 кг на 1 кв. м, а готового здания – до 82 кг) позволяет применять мелкозаглубленные фундаменты или монолитную подушку в местах, где грунтовые воды расположены близко к поверхности. Как отметил генеральный директор ООО «Авекс Плюс» Павел Комаров, стоимость таких фундаментов в 2– 4 раза меньше, чем традиционных, расход бетона сокращается на 50– 80%, а трудозатраты на 40– 70%. При этом типе домостроения не нужна тяжелая техника, так как все комплектующие можно занести на участок вручную, удешевляется их транспортировка. При использовании в качестве фундамента монолитной подушки не нужно связываться с дорогостоящей гидроизоляцией. Третье преимущество связано со сроками строительства. Так как все конструкции дома производятся на заводе, сборка их на строительной площадке занимает минимум времени. Дом площадью 150 кв. м собирается в среднем 15 дней, а весь объем работ занимает 2– 3 месяца. Каркасная технология обеспечивает отсутствие усадки, и строители могут приступать к внутренней отделке сразу после завершения сборки дома, в отличие от домов из бревен или бруса, которые требуют годовой усадки перед началом отделочных работ. В каркасном доме поверхность стен и потолков получается идеальной в силу самой конструкции дома, что также ускоряет проведение отделочных работ. Четвертым преимуществом является возможность реализации разнообразных архитектурных и планировочных решений. Этот способ строительства позволяет убрать все инженерные коммуникации в стены, смонтировав их внутри стенных панелей прямо на заводе, что существенно улучшает внешний вид здания по сравнению с другими типами домов.

По расчетам специалистов, применение каркасных технологий при возведении многоэтажных домов позволяет снизить себестоимость строительно-монтажных работ на 25– 30% по сравнению с традиционными способами домостроения, а значит, уменьшить стоимость квадратного метра. Это особенно важно в современных условиях, когда покупательский спрос ограничен высоким уровнем цен на жилье. За последний год строительство многоэтажных домов и целых микрорайонов с использованием каркасных технологий началось в нескольких регионах Северо-Запада России. Это Новгород, Псков, Череповец, Архангельск, Ленинградская область, Санкт-Петербург. Домов же, построенных по наиболее продвинутой технологии сборного каркасно-монолитного домостроения, в России единицы: в Москве, Новосибирске, Старом Осколе. Однако, по словам бывшего главы Федерального агентства по строительству и ЖКХ Владимира Аверченко, «будущее за каркасно-монолитным домостроением» . Главное отличие технологии каркасного домостроения от других, где несущими являются стены, в том, что основой возводимого здания служит жесткая рамная конструкция (каркас), между элементами которой укладывается тот или иной «стеновой» материал. Каркас состоит из колонн и дисков (или панелей) перекрытий, набранных из пустотных плит. Существует несколько систем каркасномонолитного домостроения ( «Куб-2, 5» , МВБ-01, «Аркос» , «Рекон» и т. д. ). Одно из основных различий между ними заключается в конструкции опирания пустотных плит перекрытия и размерах каркасной сетки. В системе «Аркос» , например, допускаемая сетка колонн – 7, 2 м х 7, 2 м, в системе «Рекон» – до 9 м. Монолитнокаркасные «высотки» могут достигать 25 этажей и выдерживать сейсмическую активность до 8– 10 баллов.

Изделия каркаса имеют простую геометрическую форму и ограниченное количество типоразмеров, что существенно облегчает их производство и освоение. По этой технологии можно строить не только жилые дома, но и торгово-развлекательные комплексы, промышленные многоэтажные здания, многоярусные паркинги. При этом свободно расположенная сетка колонн от 1, 5 до 12 м позволяет создавать различные планировочные варианты квартир и нежилых помещений. Наружные и внутренние стены могут выполняться как из штучного материала, так и из крупноразмерных панелей. Если в Финляндии, Англии, Испании каркасное домостроение уже лет 30 применяется при возведении многоэтажных домов, то в Петербурге и Ленинградской области эти технологии стали внедряться совсем недавно. О выходе на рынок каркасного домостроения заявили пока ООО «Кировский ДСК» (сборно-каркасно-монолитная технология), ОАО «Ленстройдеталь» , ЗАО «Ленстройтрест» (сборно-монолитный каркас), ООО «Город» (Гатчина). Однако аналитики ПО «Ленстройматериалы» прогнозируют, что уже в 2006 году доля сборного каркасного домостроения составит на петербургском рынке готового жилья 10– 15%.

Применение бетонов в сборных железобетонных конструкциях • Основное направление промышленности сборного железобетона - производство унифицированных конструкций и деталей для жилищного и промышленного строительства. • Для сборных железобетонных конструкций применяют все основные виды бетона: тяжелый, легкий на пористых заполнителях и ячеистый. Бетоны часто применяют в сочетании с материалами специального назначения, которые значительно улучшают эксплуатационные качества сборных конструкций и повышают их долговечность. • Из сборного железобетона изготовляют все части здания: фундаменты, стены подвалов, наружные и внутренние стены, элементы каркаса и покрытий, междуэтажные перекрытия, лестницы и др.

• • • Производство железобетонных и бетонных сборных конструкций может быть организовано двумя принципиально отличные способами: поточным в перемещаемых формах или на перемещаемых поддонах; стендовым стационарных формах. При поточном способе все технологические операции выполняются на специализированных постах, которые оборудованы стационарными машинами и установками, образующими поточную технологическую линию. При поточно-агрегатном способе формы и формируемые изделия перемещают от поста к посту к кранам с интервалом времени, зависящем от длительности операции на данном посту, которая может колебаться от нескольких минут до нескольких часов. Конвейерный способ применяют на заводах большой мощности при выпуске однотипных изделий. При стендовом способе производства в отличии от поточно-агрегатного и конвейерного сборные конструкции изготовляют в стационарных формах. Изделия в процессе их изготовления и до затвердевания бетона остаются на месте, в то время как технологическое оборудование для выполнения отдельных операций последовательно перемещаются от одной формы к другой. При кассетном способе, являющемся разновидностью стендового, изделия изготовляют в вертикальных формах-кассетах, представляющих ряд отсеков, образованных стальными стенками. В кассетной установке происходит формование изделий и их твердение.

Применение бетонов в монолитных железобетонных конструкциях • Монолитный железобетон позволяет создавать разнообразные архитектурные формы и конструктивные решения зданий и сооружений, неограниченные сборными типоразмерами изделий. • Монолитные конструкции сооружают в основном из тяжелого бетона на пористых заполнителях. Стены жилых зданий возводят и из ячеистого бетона. В защитных монолитных конструкциях применяют специальные бетоны: особо тяжелый, жаростойкий, кислотоупорный и др.

• Бетонирование монолитных конструкций производят непрерывно или с перерывами, т. е. участками или блоками. • Массивные сооружения (плотины, шлюзы и т. д. ) разрезают рабочими швами на блоки. Объем блока устанавливают с учетом возникающих в бетоне температурных и усадочных напряжений. • В районе с сухим жарким климатом предусматривают мероприятия, сохраняющие влагу в бетонной смеси: применяют пленкообразующие составы, отрезающие солнечные лучи, укрывают полимерными пленками, заливают горизонтальные поверхности водой и др.

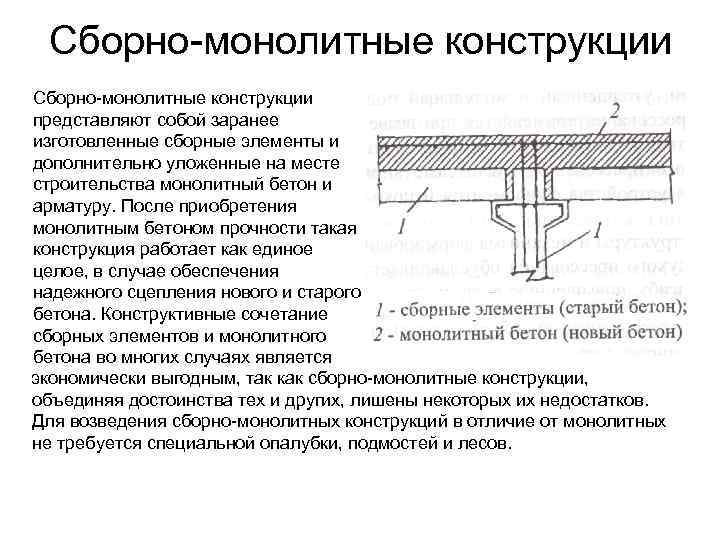

Сборно-монолитные конструкции представляют собой заранее изготовленные сборные элементы и дополнительно уложенные на месте строительства монолитный бетон и арматуру. После приобретения монолитным бетоном прочности такая конструкция работает как единое целое, в случае обеспечения надежного сцепления нового и старого бетона. Конструктивные сочетание сборных элементов и монолитного бетона во многих случаях является экономически выгодным, так как сборно-монолитные конструкции, объединяя достоинства тех и других, лишены некоторых их недостатков. Для возведения сборно-монолитных конструкций в отличие от монолитных не требуется специальной опалубки, подмостей и лесов.

Бетонирование в зимних условиях Нормальной температурной средой для твердения бетона условно считается 15 -20 ºС. При пониженной температуре прочность бетона нарастает медленнее, чем при нормальной. При температуре бетона ниже 0 ºС твердение практически прекращается. Бетон, начавший твердеть, а затем замерзший, после оттаивания продолжает твердеть в теплой среде, если он не был поврежден замерзшей водой в самом начале твердения.

Бетон укладываемый зимой • Должен приобрести прочность, достаточную для распалубки. • Замерзание бетона в раннем возрасте влечет за собой значительное понижение его прочности после оттаивания и в процессе дальнейшего твердения. • Бетон при замерзании расширяется и разрывают связь между поверхностью заполнителей и слабым цементным камнем. • Раннее замораживание бетона значительно уменьшает сцепление бетона с арматурой.

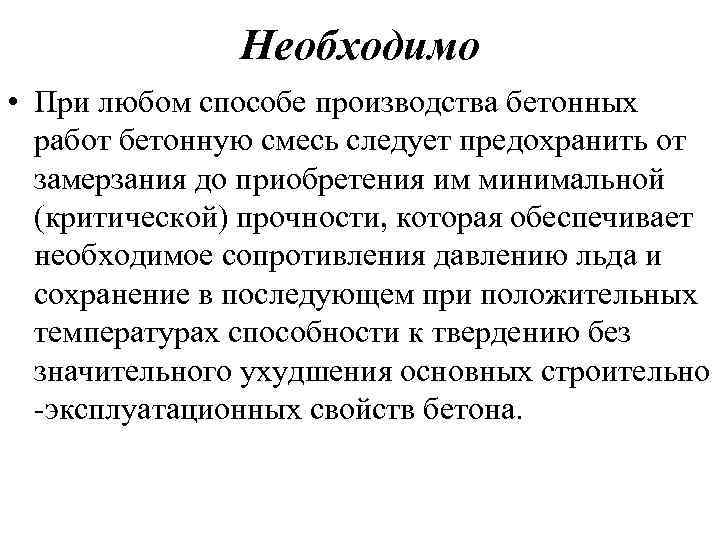

Необходимо • При любом способе производства бетонных работ бетонную смесь следует предохранить от замерзания до приобретения им минимальной (критической) прочности, которая обеспечивает необходимое сопротивления давлению льда и сохранение в последующем при положительных температурах способности к твердению без значительного ухудшения основных строительно -эксплуатационных свойств бетона.

Минимальная прочность бетона к моменту замерзания R 28, МПа Минимальная прочность, не менее % от R 28 10 20 30 40 50 МПа 50 40 35 30 25 5 7 10 12 12, 5 Время прогрева при тем-е 15 -20 ºС, сут 5– 7 3– 5 2 -2, 5 1, 5 -2 1– 2

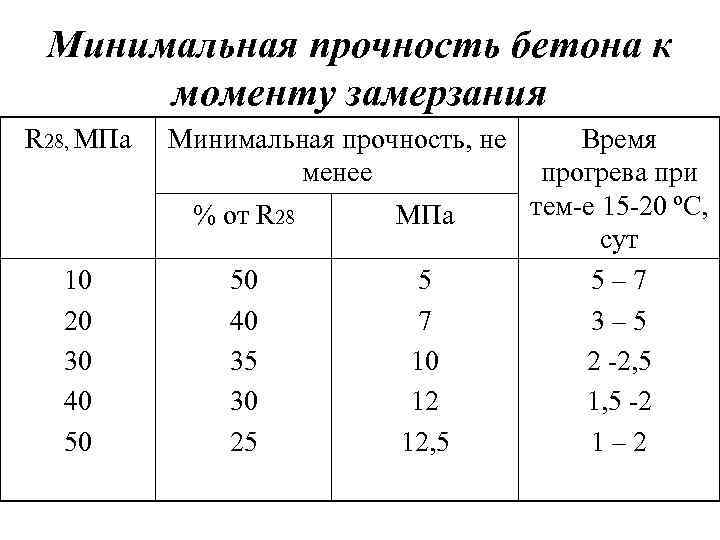

Противоморозные добавки, (% от массы цемента) Температура твердения, ºС -5 -10 -15 -20 -25 Na. CI+Ca. Cl 2 Na. NO 3 K 2 CO 3 3+0 или 0+3 3, 5+1, 5 3, 5+4, 5 - 4– 6 6– 8 8 – 10 - 5 -6 6 -8 8 -10 10 -12 12 -15 *Хлористый натрий и кальций, нитрит натрия, поташ **БС с поташам быстро густеет и схватывается, для сохранения проектной ОК добавляется суперпластификатор.

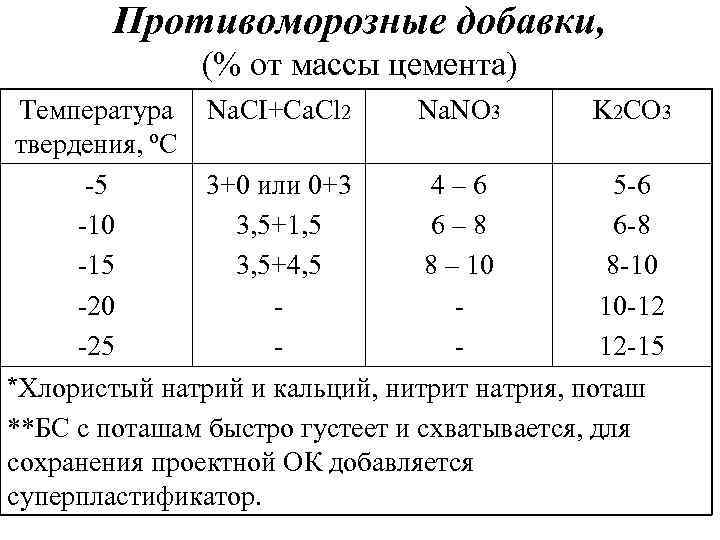

Прочность бетона с ПМ добавками, % от R 28 Вид добавки Температура Время твердения на морозе, сут твердения 7 14 28 бетона, ºС Хлористые -5 36 65 80 соли -10 26 35 45 -15 15 25 35 Поташ -5 -10 -15 -20 -25 50 30 25 22 20 65 50 40 35 30 75 70 60 55 50

• В нашей стране здания и сооружения из монолитного бетона возводят круглогодично. Известно, что при температуре +50 С бетонные смеси резко снижают набор прочности. Все реакции гидратации замедляются. При температуре ниже 00 С химически несвязанная вода превращается в лед и увеличивается в объеме приблизительно на 9%. В результате в бетоне возникают напряжения, разрушающие его структуру. Замерзший бетон обладает высокой прочностью, но только за счет сцепления замерзшей воды. При оттаивании процесс гидратации цемента возобновляется, но изза нарушений структуры бетон не может набрать проектной прочности, т. е. его прочность значительно ниже, чем прочность бетона, не подвергавшегося замерзанию.

• Необходимый температурный режим твердения бетона создают различными приемами: разогревом бетона при его приготовление, выдерживанием бетона в утепленных опалубках (метод термоса); внесением в бетон химических добавок, снижающих температуру замерзания; тепловым воздействием на свежеуложенный бетон греющих опалубок; электродным прогревом; инфракрасными источниками теплоты.

Приготовление и транспортировка бетонных смесей. • Составляющие бетонных смесей при низких температурах предохраняют от попадания снега, образования наледи и замерзания. Цемент хранят в закрытых емкостях. На бетонных заводах организуют подогрев составляющих и воды затворения, а сам процесс приготовления осуществляют в утепленном помещении, чем обеспечивают выход бетонной смеси заданной температуры.

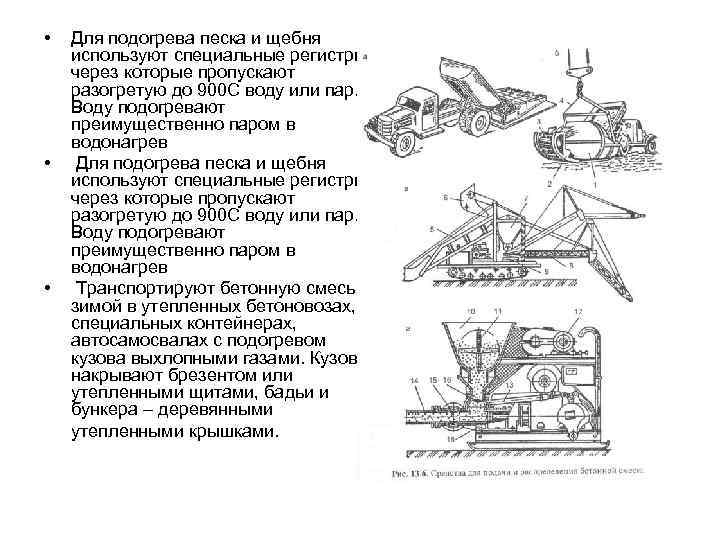

• • • Для подогрева песка и щебня используют специальные регистры, через которые пропускают разогретую до 900 С воду или пар. Воду подогревают преимущественно паром в водонагрев Транспортируют бетонную смесь зимой в утепленных бетоновозах, специальных контейнерах, автосамосвалах с подогревом кузова выхлопными газами. Кузов накрывают брезентом или утепленными щитами, бадьи и бункера – деревянными утепленными крышками.

• Бетонирование с применением химических добавок • Основная причина прекращения твердения бетонных смесей при воздействии низких температур – замерзания в них воды. Известно, что содержание в воде солей резко снижает температуру ее замерзания. Если в процессе приготовления в бетонную смесь ввести определенное количество растворенных солей, то процесс твердения будет протекать и при температуре ниже 00 С.

Метод термоса. • Бетон, уложенный в зимних условиях, выдерживают преимущественно методом термоса, основанным на применении утепленной опалубки с устройством сверху защитного слоя. • Сущность метода термоса состоит в том, чтобы бетон, остывая до 0 0 С, смог за это время набрать критическую прочность. Учитывая это, назначают толщину и вид утеплителя опалубки. Утепление опалубки выполняют без зазоров и щелей, особенно в местах стыкования теплоизоляции. Для уменьшения продуваемости опалубки и предохранения ее от увлажнения по обшивке прокладывают слой толи.

Электропрогрев смеси в конструкциях. • Способ электропрогрева бетона в конструкциях основан на использовании выделяемой теплоты при прохождении через него электрического тока. Для подведения напряжения используют электроды различной конструкции и формы. В зависимости от расположения электродов прогрев подразделяют на сквозной и периферийный. При сквозном прогреве электроды располагают по всему сечению, а при периферийном – по наружной поверхности конструкций. Во избежания отложения солей на электродах постоянный ток использовать запрещается.

• Для сквозного прогрева колонн, балок, стен и других конструкций, возводимых в деревянной опалубке, применяют стержневые электроды, которые изготовляют из отрезков арматурной стали диаметром до 6 мм с заостренным концом. • Для периферийного прогрева при слабом армировании и когда исключен контакт арматурой применяют плавающие электроды в виде замкнутой петли. При прогреве плоских конструкций (например, подготовка под полы, дорожные покрытия, ребристые плиты) применяют пластинчатые электроды.

• Понятие « зимнее условие » при производстве бетонных работ отличается от календарного. Зимними считаются условия , когда среднесуточная температура наружного воздуха снижается до +5 °С, а в течение суток наблюдается ее падение ниже нуля.

При бетонирование фундаментов в зимних условиях применяются следующие методы: • бетонирование методом «термоса» ; • бетонирование в термоактивной опалубке; • обогрев бетона термоактивными гибкими покрытиями; • обогрев бетона инфракрасными излучателями; • введение противоморозных добавок.

Методы выдерживания бетона в зимних условиях • Выдерживание в искусственных укрытиях (тепляках), где поддерживается температура, необходимая для нормального твердения бетона. В связи с появлением новых пленочных покрытий этот метод широко применяют, поскольку "пленочный эффект" создает комфортные условия для труда и твердения бетона даже без дополнительного обогревания.

• Выдерживание методом термоса подразумевает укладывание бетона, имеющего температуру 15 -20 °С, в утепленную опалубку. За счет начального теплосодержания бетонной смеси и теплоты, выделяемой в процессе твердения (явление экзотермии), бетон набирает заданную прочность до того момента, когда в какой-либо части забетонированной конструкции температура снижается до 0 ° С. Применение метода термоса наиболее эффективно для массивных конструкций.

• При электропрогреве конструкция должна постоянно контролироваться с помощью контрольно- измерительных приборов. Разновидностью электропрогрева является электротермообработка бетона греющими кабелями и проводами. Самым перспективным способом является выдерживание бетона в термоактивной опалубке. Теплота передается через палубу щита в поверхностный слой бетона, а потом распространяется по всей толщине.

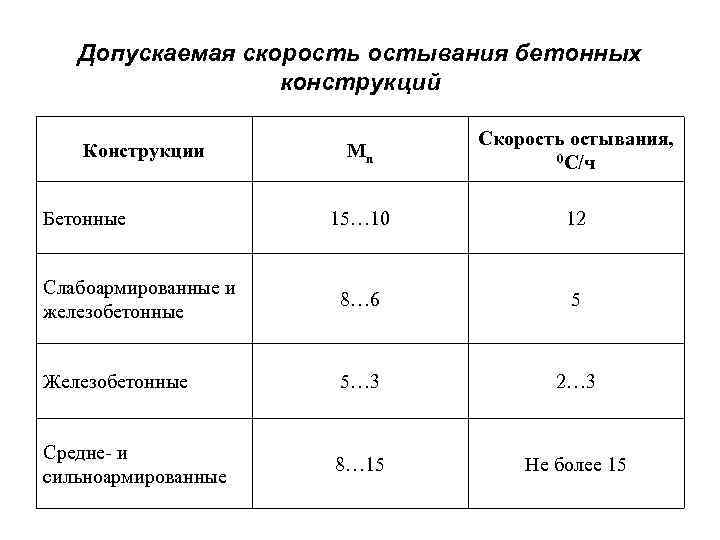

Допускаемая скорость остывания бетонных конструкций Mn Скорость остывания, 0 С/ч 15… 10 12 Слабоармированные и железобетонные 8… 6 5 Железобетонные 5… 3 2… 3 Средне- и сильноармированные 8… 15 Не более 15 Конструкции Бетонные

Обогрев бетона инфракрасными лучами • Источником инфракрасных (тепловых) лучей служат ТЭНы мощностью 0, 6… 1, 2 к. Вт с рабочим напряжением 127, 220 и 380 В. Для создания направленного потока инфракрасных лучей применяют отражатели параболического, сферического и трапецеидального типа. Инфракрасные установки в комплекте с отражателями и поддерживающими устройствами используют для прогрева конструкций, возводимых в скользящей опалубке, тонкостенных элементов стен, подготовке под полы, плитных конструкций, стыков крупнопанельных зданий.

Несоблюдение требований зимнего бетонирования может привести к возникновению следущих проблем: • Существенное увеличение времени, необходимого для отделки поверхности бетона, а также повышение затрат • Образование трещин • Деламинация поверхностного слоя • Слабая пылящая поверхность

Список литературы Основная литература: • • Микульский В. Г. , Горчаков Г. И. , Козлов В. В. Строительные материалы. -М: АСВ, 2004. Горчаков Г. И. Баженов Ю. М. Строительные материалы. -М: Стройиздат, 1986. Скрамтаев Б. Г. , Буров В. Д. и др. Примеры и задачи по строительным материалам. -М: Высшая школа, 1978. Попов Л. Н. Лабораторные испытания строительных материалов и изделий. -М. : Стройиздат, 1986. Дополнительная литература: • • Рыбьев И. Г. Строительное материаловедение – М. : Высшая школа, 2002. Баженов Ю. М. , Комар А. Г. Технология бетонных и железобетонных изделий. Учеб. пособие для вузов- М. : Высшая школа, 1994. Передельский Л. В. , Приходченко О. В. Строительная экология. Учеб. пособие. Ростов н/Д: Феникc, 2003. Козлов В. В. Сухие строительные смеси. - М. : АСВ, 2000. Гипсовые материалы и изделия (производство и применение). Справочник. Под общей ред. А. В. Ферронской. – М. : Издательство АСВ, 2004. Афанасьев А. А. «Бетонные работы» , 1991 г. Баженов Ю. М. «Технология бетонных и железобетонных изделий» , 1994 г. Хамзин С. К. , Карасев А. К. «Технология строительного производства» . 1999 г.

L_9_SM2.ppt