7243f541b0c64b173635f780bb3dd0c2.ppt

- Количество слайдов: 115

ПЕРСПЕКТИВНЫЕ ПОЛИМЕРНЫЕ МАТЕРИАЛЫ В КАБЕЛЬНОМ ПРОИЗВОДСТВЕ

В качестве электрической изоляции и защитной оболочки проводов и кабелей применяют три класса полимеров: • традиционные резины • классические термопласты (ПВХ пластикаты, полиолефины, фторопласты и др. ) • термопластичные эластомеры (ТЭП).

Традиционные резины на НК, изопренового (СКИ) и бутадиен-стирольных каучуков широко применяются для изоляции и оболочки проводов и кабелей до 25 к. В: гибкие силовые (шланговые) провода и кабели, судовые и шахтные кабели. Вытесняются насыщенными углеводородными полимерами – СЭП и полиолефинами, которые обладают более высокой тепло-, озоно-, влагостойкостью и более стабильными электрическими параметрами.

С середины XX в. в качестве оболочки телефонных, шахтных, нефтепогружных и др. кабелей применяют хлоропреновую, а позднее и нитрильную резины из-за высокой химической стойкости к действию нефтепродуктов и других агрессивных сред. Уровень потребления последние 10… 15 лет не растет: проигрывают по теплостойкости новым оболочкам на базе хлорированных и хлорсульфированных полиолефинов, а также кремний- и фторсодержащих каучуков.

ПОЛЕОЛЕФИНЫ главные полимерные материалы КП в мире: • наилучшие диэлектрические характеристики в широком интервале температур, • химическая стойкость, • прочность, • небольшой удельный вес и т. д.

В России и странах СНГ наиболее распространенными полиолефинами остаются ПЭ компаунды около 37%, в том числе: на базе ПЭНП – 21%, на базе ПЭВП – 9%, сшиваемые композиции – 7%. На кабельные ПЭ композиции расходуется ~10% всего ПЭ в мире. Они вытесняют многие каучуки и бумажно-пропитанную изоляцию.

Сшитый ПЭ (XLPE): • длительно допустимая температура нагрева ТПЖ больше на 20 °С (до 90 °С); • допустимой температуры нагрева ТПЖ в аварийном режиме повышается с 80 °С до 130 °С; • максимально допустимая температура при токах КЗ повышается со 130 °С до 250 °С. Допустимые токи нагрузки больше на 15… 30% (в зависимости от условий прокладки), чем у кабеля с бумажно-пропитанной изоляцией.

Недавно до 400 к. В наиболее распространенными были пероксидное и радиационное сшивание. Сейчас в мире приоритет силанольному процессу. ЭНЕРГИЯ СВЯЗИ Si-О ~ 780 Дж/моль С-С ~ 630 Дж/моль. По сравнению с другими методами: • выше нагревостойкость; • лучше физико-механические свойства (стойкость к растрескиванию, водному триингу); • более экологически чистый метод; • меньше капиталовложений. Применяется в производстве силовых кабелей низкого и среднего напряжений, СИП, в т. ч. не распространяющих горение, судовых кабелей и др.

Сополимеры этилена и пропилена ( –СН 2 – )n– (−СН 2 – СН–)m Свойства СЭП зависят СН 3 от соотношения числа этиленовых n и пропиленовых m звеньев. При m<20% СЭП сохраняет кристаллическую структуру, по механическим свойствам близок к ПЭНП. При m>20% СЭП полностью аморфен и обладает свойствами, характерными для каучуков. Наиболее ценные механические свойства при n/m=1, 5÷ 2. (40… 70 мол. % этиленовых звеньев)

Тройные сополимеры: ЭТИЛЕН-ПРОПИЛЕН-ДИЕНОВЫЕ КАУЧУКИ (СКЭПТ, международное обозначение по ISO 4097 EPDM) наиболее распространенные в мировой КП изоляционные эластомеры. Получают сополимеризацией этилена с пропиленом (и диеном) на катализаторе Циглера. Натта в растворе или избытке полипропилена.

Содержание диена 1… 2 мол. % (например 2 -этилиден-5 -норборнена, дициклопентадиена). Вулканизируются органическими пероксидами (СКЭП), серой, фенол-формальдегидными смолами (СКЭПТ) при 150… 180 °С в течение 10… 60 мин.

Применяются с начала 1960 -х годов для силовых кабелей распределительных энергосистем напряжением до 35 к. В. Хорошая эластичность, повышенная озоно- и атмосферостойкость, мало набухают в полярных растворителях, но нестойки к действию углеводородных масел и неполярных р-рителей. . Недостаточная термо-, влаго- и триингостойкость ограничивает использование выше 138 к. В.

Для устранения недостатков (низких адгезии, масло- и огнестойкости, невысокой скорости экструзии) каучуки совмещают с др. полимерами: термопластами (особенно ПЭ и ПП) и с бутилкаучуком. Хорошо совулканизуются с бутадиеннитрильными, полихлоропреновыми, бутадиен-стирольными и бутадиеновыми каучуками.

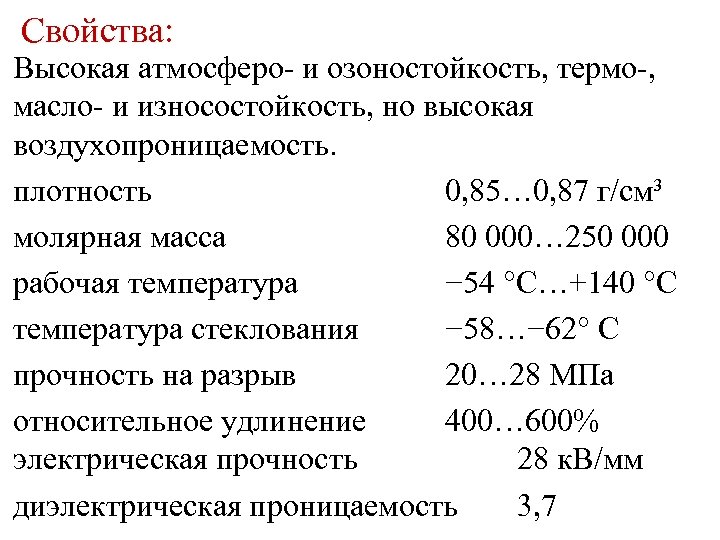

Свойства: Высокая атмосферо- и озоностойкость, термо-, масло- и износостойкость, но высокая воздухопроницаемость. плотность 0, 85… 0, 87 г/см³ молярная масса 80 000… 250 000 рабочая температура − 54 °C…+140 °C температура стеклования − 58…− 62° С прочность на разрыв 20… 28 МПа относительное удлинение 400… 600% электрическая прочность 28 к. В/мм диэлектрическая проницаемость 3, 7

Этилен-пропиленовые каучуки выпускаются под названиями: СКЭП и СКЭПТ (Россия). висталон (Exxon Mobil, Enjay Chemical) нордель (Du. Pont) эпкар (Goodrich, США) дютрал (Montecatini, Италия) эспрен EPDM (Sumitomo Chemical Co. ) и др.

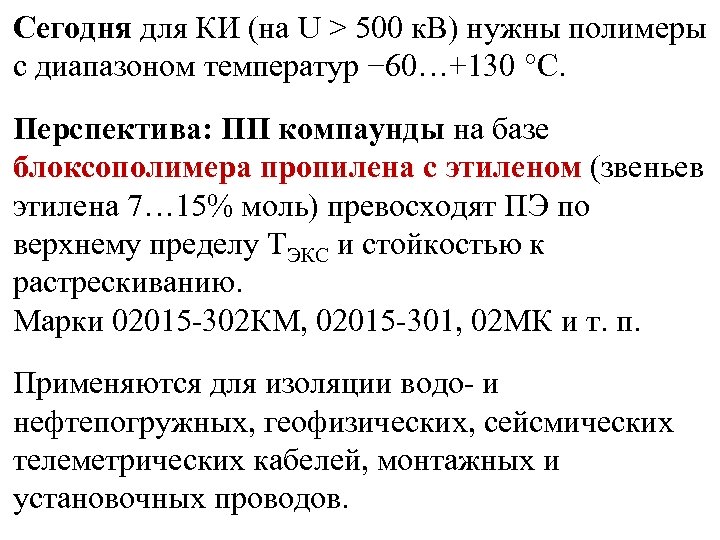

Сегодня для КИ (на U > 500 к. В) нужны полимеры с диапазоном температур − 60…+130 °С. Перспектива: ПП компаунды на базе блоксополимера пропилена с этиленом (звеньев блоксополимера пропилена с этиленом этилена 7… 15% моль) превосходят ПЭ по верхнему пределу ТЭКС и стойкостью к растрескиванию. Марки 02015 -302 КМ, 02015 -301, 02 МК и т. п. Применяются для изоляции водо- и нефтепогружных, геофизических, сейсмических телеметрических кабелей, монтажных и установочных проводов.

Среди блок-привитых сополимеров этилена особый интерес представляют композиции этилен -пропиленовых каучуков с полипропиленом. Это смесевые полиолефиновые ТЭП. Применяются в автомобильной промышленности, строительстве, производстве обуви, санитарнотехнического оборудования.

ПВХ Смола не перерабатывается из-за низкой термостабильности. Различают два вида ПВХ композиций: • ЖЕСТКИЕ – панели, окна, трубы, гофрошланги, плинтуса и т. д. • ПЛАСТИФИЦИРОВАННЫЕ – обувь, кабельная продукция (ПВХ пластикаты) ПВХ пластикаты > 60% от общего объема потребляемых полимеров. Кабельные пластикаты составляют < 8%.

Основные свойства ПВХ Впервые промышленный синтез ПВХ был осуществлен в 1930 году в Германии. ПВХ - синтетический полимер, относящийся к числу базовых полимеров. В качестве сырья используют хлор - 57% и нефть - 43%. Таким образом ПВХ меньше, чем другие базовые полимеры зависит от нефтяного сырья. Это играет важную роль в ценообразовании.

ПВХ аморфный материал, свойства сильно зависят от метода получения: суспензионный (ПВХ С, PVC-S) имеет суспензионный (ПВХ С, PVC-S) сравнительно узкое ММР, малую степень разветвленности, более чистый, низкое водопоглощение, хорошие диэлектрические свойства, лучшую термостойкость и светостойкость; эмульсионный (ПВХ Е, PVC-E) имеет широкое эмульсионный (ПВХ Е, PVC-E) ММР, высоким содержанием примесей, высоким водопоглощением, худшими диэлектрическими характеристиками, худшей термостойкостью и светостойкостью.

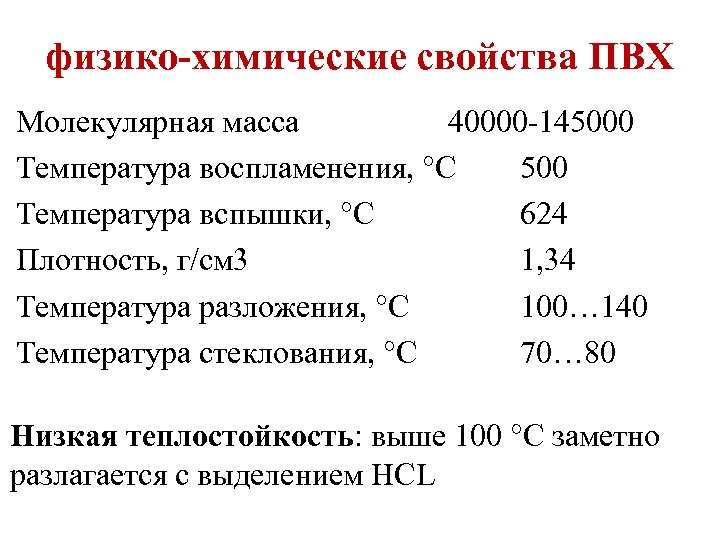

физико-химические свойства ПВХ Молекулярная масса 40000 -145000 Температура воспламенения, °С 500 Температура вспышки, °С 624 Плотность, г/см 3 1, 34 Температура разложения, °С 100… 140 Температура стеклования, °С 70… 80 Низкая теплостойкость: выше 100 °С заметно разлагается с выделением HCL

ПВХ: n не растворим в воде; n стоек к окислению; n практически не горюч; n устойчив к действию кислот, щелочей, спиртов, минеральных масел; n набухает и растворяется в эфирах, кетонах, хлорированных и ароматических углеводородах; n совместим со многими пластификаторами (фталатами, себацинатами, фосфатами и т. д. ).

Кабельные ПВХ-пластикаты Основной материал для кабелей с U до 6 к. В и рабочим интервалом температур -40…+100 С. При больших напряжениях изоляция из ПВХ неэффективна из-за высоких значений tgδ и ε. 75… 80% кабельных ПВХ-пластикатов РФ разработаны более 30 лет назад: И 40 -13 А, 0 -40, ИО 45 -12, а также негорючие марки НГП 40 -32 и НГП 30 -32.

В кабельных композициях используют ПВХ суспензионной полимеризации: малоразветвленный полимер с узким ММР, М = 60 000… 100 000. Кроме смолы ПВХ основными компонентами рецептур являются: пластификаторы, стабилизаторы и наполнители, к которым часто относят антипирены.

Конгресс Международной федерации производителей кабелей (1998 г. ) констатировал: в целях защиты экологии необходимо значительно уменьшить применение ПВХ-материалов и исключить из серийных рецептур высокотоксичные соединения Cd и Pb.

В Евросоюзе принята директива ЕС 2002/95, запрещающая использование опасных веществ в ПВХ-пластикатах. Со второй половины 2002 началась продажа негорючих марок в РФ. Потребление спецрецептур растет более чем на 10% в год. При общем росте потребления за 2000… 2006 г. г. на 30… 35%, потребление негорючих марок выросло на 180%.

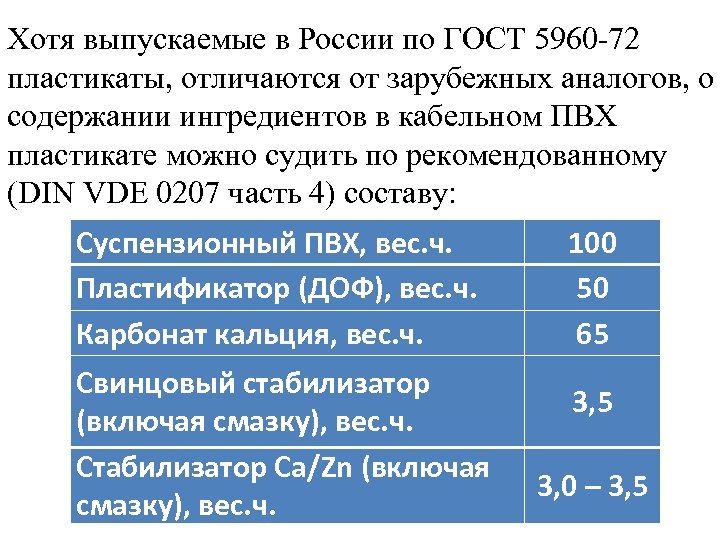

Хотя выпускаемые в России по ГОСТ 5960 -72 пластикаты, отличаются от зарубежных аналогов, о содержании ингредиентов в кабельном ПВХ пластикате можно судить по рекомендованному (DIN VDE 0207 часть 4) составу: Суспензионный ПВХ, вес. ч. Пластификатор (ДОФ), вес. ч. Карбонат кальция, вес. ч. Свинцовый стабилизатор (включая смазку), вес. ч. Стабилизатор Ca/Zn (включая смазку), вес. ч. 100 50 65 3, 0 – 3, 5

Для КП производят ПВХ пластикаты для изоляции, полупроводящих экранов, оболочек. Первая или первые две буквы в марке кабельного ПВХ пластиката обозначают тип, две первые цифры – морозостойкость (в ºС), две последующие (для изоляционного пластиката) – порядок величины удельного объемного электрического сопротивления ρv при температуре 20ºС. В условном обозначении пластиката указывают также цвет, рецептуру и сорт.

Тип пластиката Марка И – изоляционный И 40 -13, И 40 -13 А, И 50 -13, И 40 -14, И 50 -14, И 60 -12 ИТ – изоляционный термостойкий ИО – изоляционный и для оболочек О – для оболочек ОМБ – маслобензостойких ОНМ – с низкой миграцией пластификатора в ПЭ ОНЗ – с низким запахом ИТ-105 И 045 -12 О-40 О-55 ОМБ-60 ОНМ-50 ОНЗ-40

Физико-механические свойства определяются содержанием ПЛАСТИФИКАТОРОВ. Пластификаторы повышают эластичность и пластичность полимерной композиции при переработке и эксплуатации. Классифицируются по химической природе и степени совместимости с полимером. Наиболее распространенные пластификаторы – сложные эфиры фталевой кислоты (фталаты), дикарбоновых кислот, фосфорной кислоты (фосфаты) и низкомолекулярные полиэфиры.

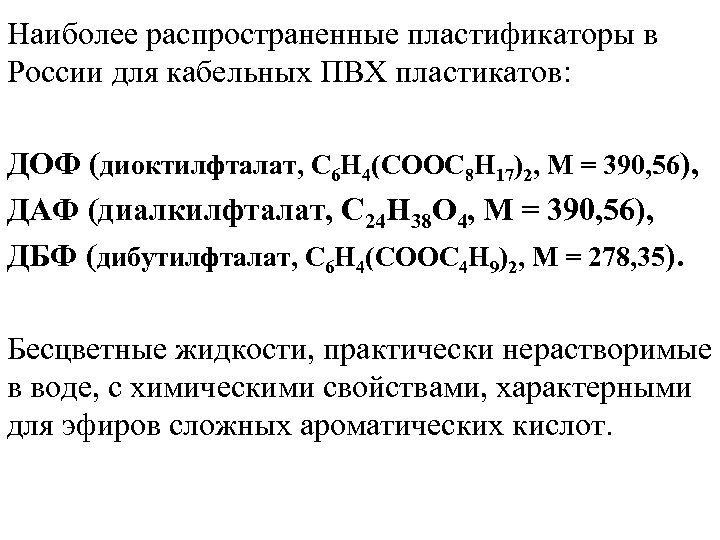

Наиболее распространенные пластификаторы в России для кабельных ПВХ пластикатов: ДОФ (диоктилфталат, С 6 Н 4(СООС 8 Н 17)2, М = 390, 56), ДАФ (диалкилфталат, С 24 Н 38 О 4, М = 390, 56), ДБФ (дибутилфталат, С 6 Н 4(СООС 4 Н 9)2, М = 278, 35). Бесцветные жидкости, практически нерастворимые в воде, с химическими свойствами, характерными для эфиров сложных ароматических кислот.

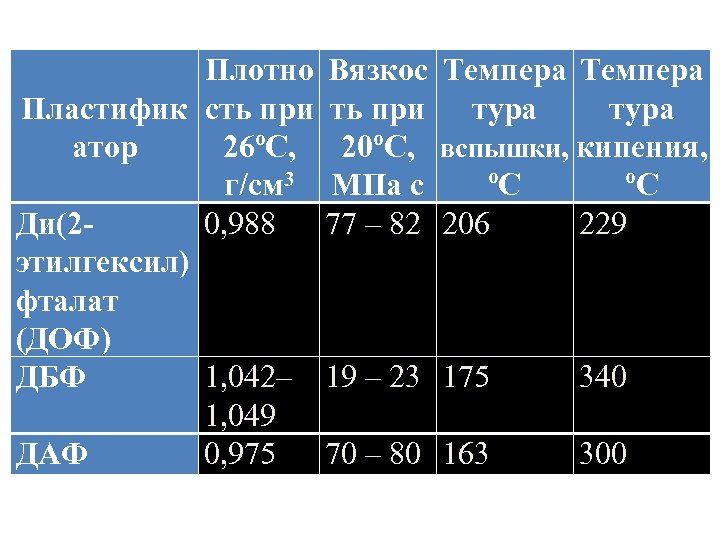

Плотно Вязкос Темпера Пластифик сть при тура 26ºС, 20ºС, вспышки, кипения, атор г/см 3 МПа с ºС ºС Ди(20, 988 77 – 82 206 229 этилгексил) фталат (ДОФ) ДБФ 1, 042– 19 – 23 175 340 1, 049 ДАФ 0, 975 70 – 80 163 300

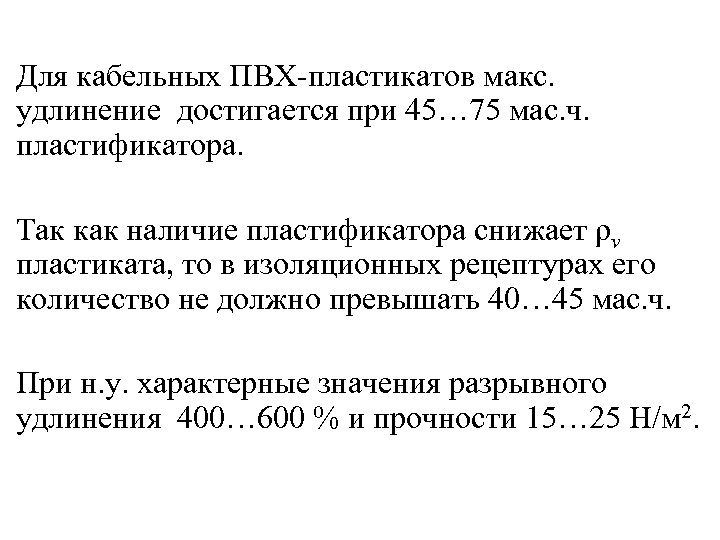

Для кабельных ПВХ-пластикатов макс. удлинение достигается при 45… 75 мас. ч. пластификатора. Так как наличие пластификатора снижает ρv пластиката, то в изоляционных рецептурах его количество не должно превышать 40… 45 мас. ч. При н. у. характерные значения разрывного удлинения 400… 600 % и прочности 15… 25 Н/м 2.

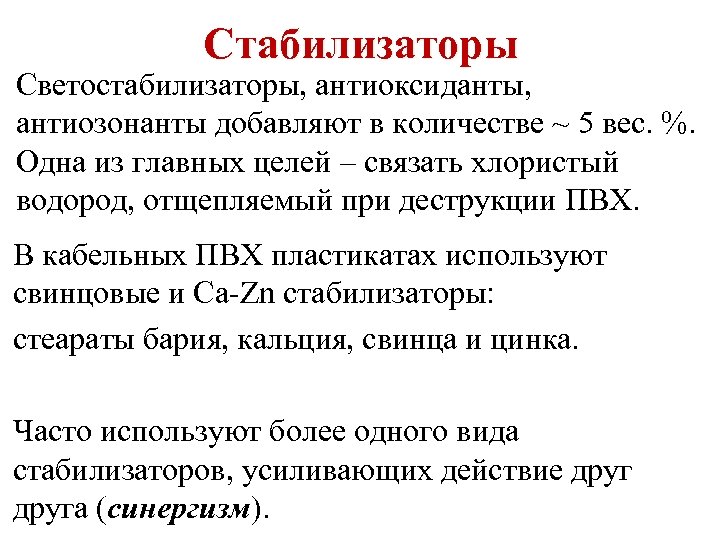

Стабилизаторы Светостабилизаторы, антиоксиданты, антиозонанты добавляют в количестве ~ 5 вес. %. Одна из главных целей – связать хлористый водород, отщепляемый при деструкции ПВХ. В кабельных ПВХ пластикатах используют свинцовые и Ca-Zn стабилизаторы: стеараты бария, кальция, свинца и цинка. Часто используют более одного вида стабилизаторов, усиливающих действие друга (синергизм).

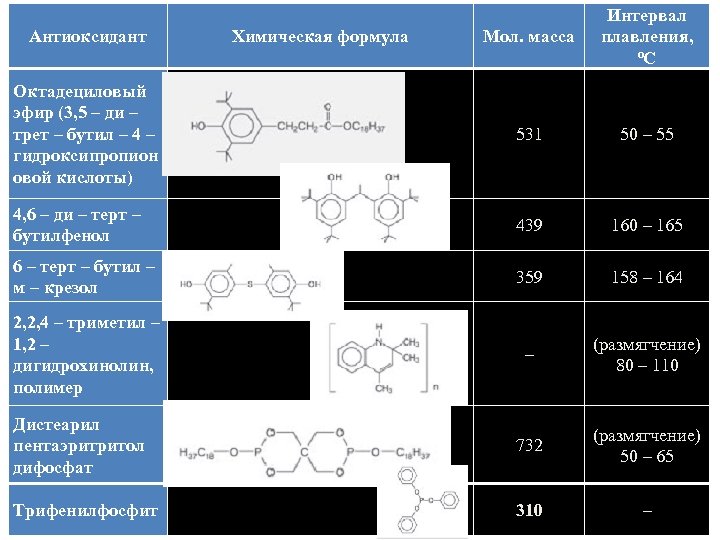

Мол. масса Интервал плавления, ºС Октадециловый эфир (3, 5 – ди – трет – бутил – 4 – гидроксипропион овой кислоты) 531 50 – 55 4, 6 – ди – терт – бутилфенол 439 160 – 165 6 – терт – бутил – м – крезол 359 158 – 164 2, 2, 4 – триметил – 1, 2 – дигидрохинолин, полимер – (размягчение) 80 – 110 Дистеарил пентаэритритол дифосфат 732 (размягчение) 50 – 65 Трифенилфосфит 310 – Антиоксидант Химическая формула

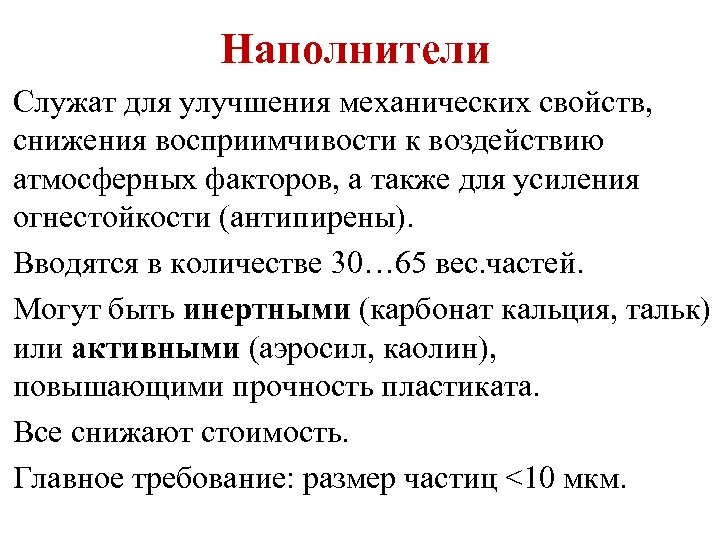

Наполнители Служат для улучшения механических свойств, снижения восприимчивости к воздействию атмосферных факторов, а также для усиления огнестойкости (антипирены). Вводятся в количестве 30… 65 вес. частей. Могут быть инертными (карбонат кальция, тальк) или активными (аэросил, каолин), повышающими прочность пластиката. Все снижают стоимость. Главное требование: размер частиц <10 мкм.

ПВХ прекращает горение при вынесении из пламени из-за отсутствия двойных связей и наличия атомов хлора (56, 5%) в цепи ПВХ. При горении выделяется НСl, что ведет к снижению температуры, а затем и затуханию ПВХ. Дополнительное снижение горючести достигается введением замедлителей горения (антипиренов). Для достижения эффективности антипирены вводят в количестве до 60 и выше вес. ч.

Ингредиенты, затрудняющие горение и пламегасители Антипирены Галогенсодержащие соединения (производные фосфора, соединения сурьмы, изоцианаты и др. ) и гидраты металлов. Препятствуют пиролизу полимера и замедляют выделение горючих газов пиролиза или образуют слаболетучие негорючие газы, препятствующие воспламенению газов пиролиза.

Примеры антипиренов: • трикрезилфосфат (CH 3 C 6 H 4 O)3 PO ТКФ выделяет при горении фосфорную кислоту и создает покрытие, препятствующее горению. • хлорированный парафин • хлорированный дефинил C 12 H 5 Cl Оба выделяют хлор при термическом разложении, препятствующий доступу воздуха. • гидраты алюминия и цинка. Al 2(OH)3, Zn(OH)2 Не пригодны для ПЭ.

Основные антипирены: гидроокиси алюминия Al(OH)3 или магния Mg(OH)2. Механизм действия: поглощение большого количества тепла за счет воды при повышении температуры: • 2 Al(OH)3 → Al 2 O 3 + 3 H 2 O • Mg(OH)2 → Mg. O + H 2 O Поглощение тепла для Al(OH)3 – 1051 Дж/г, для Mg(OH)2 – 1316 Дж/г. Потеря воды для Al(OH)3 начинается при 200ºС, а для Mg(OH)2 – при 340ºС. После разложения образуется теплоизолирующий слой, который предотвращает выделение дыма.

Главный недостаток гидроксидов металлов – высокая дозировка (50… 70 вес%), которая приводит к сильному росту вязкости расплава и к снижению физико-механических свойств. Хлор- и бромсодержащие соединения не применяются в современных рецептурах в качестве антипиренов из-за токсичности выделяющихся при горении газов.

ПВХ пластикат может содержать и другие ингредиенты в количествах 1… 3% от массы пластиката: смазки (воски, стеариновую кислоту, стеараты кальция и цинка); красители (диоксид титана или технический углерод); специальные добавки.

Новые марки ПВХ пластикатов фирмы «Проминвест-пластик» , соответствуют современным требованиям по нераспространению горения, для кабелей с пониженным образованием дыма и эмиссией HCl (типа «нг-LS» и «нг-FRLS» ): ППИ для изоляции, ППО для наружных оболочек, ППВ для внутренних оболочек.

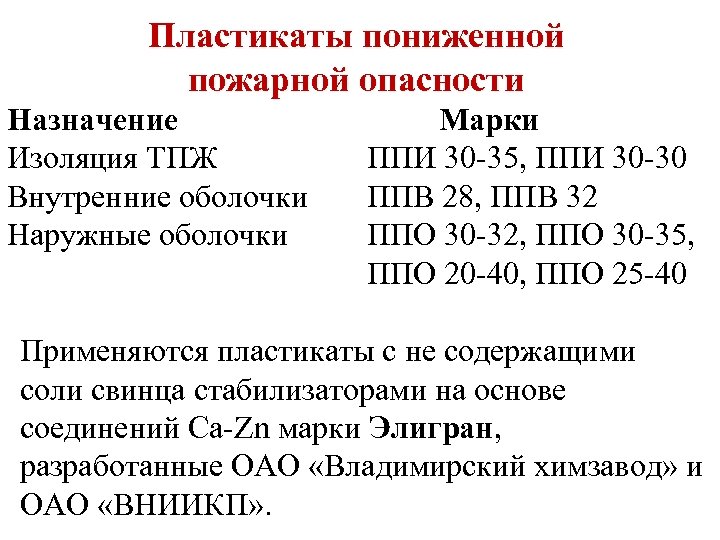

Пластикаты пониженной пожарной опасности Назначение Изоляция ТПЖ Внутренние оболочки Наружные оболочки Марки ППИ 30 -35, ППИ 30 -30 ППВ 28, ППВ 32 ППО 30 -32, ППО 30 -35, ППО 20 -40, ППО 25 -40 Применяются пластикаты с не содержащими соли свинца стабилизаторами на основе соединений Ca-Zn марки Элигран, разработанные ОАО «Владимирский химзавод» и ОАО «ВНИИКП» .

Основные производители кабельных ПВХ пластикатов в РФ: • ОАО «Саянскхимпласт» г. Саянск, Иркутская обл. ; • ЗАО «Каустик» (г. Стерлитамак), реализует через ООО «Торговый дом «Химинвест» ; • ОАО «Пласткард» г. Волгоград, реализует через ОАО «Единая Торговая Компания» ; • ОАО «Владимирский химический завод» г. Владимир;

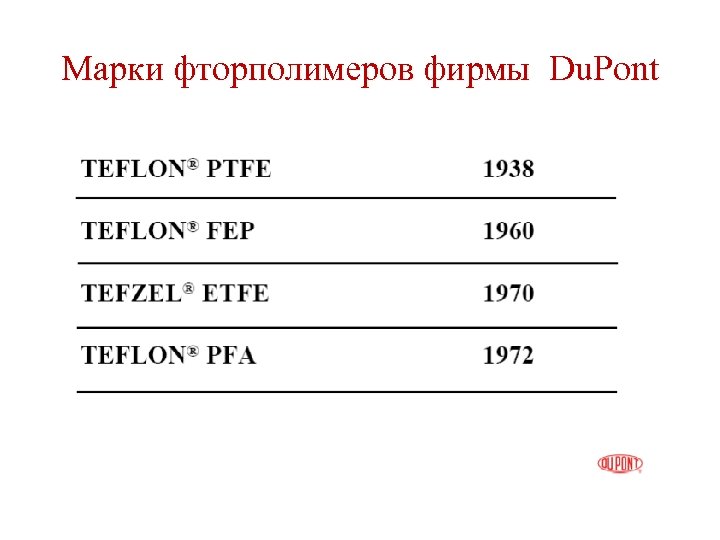

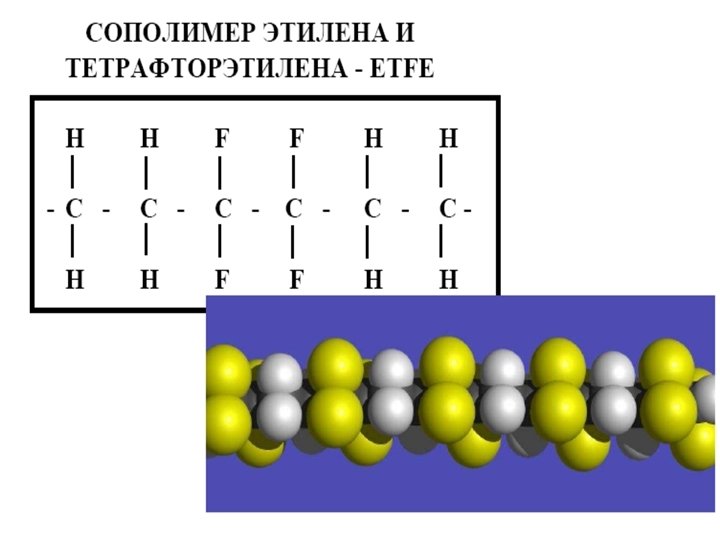

Марки фторполимеров фирмы Du. Pont

1 МПа=106 Н/м 2=0, 102 к. Г/мм 2

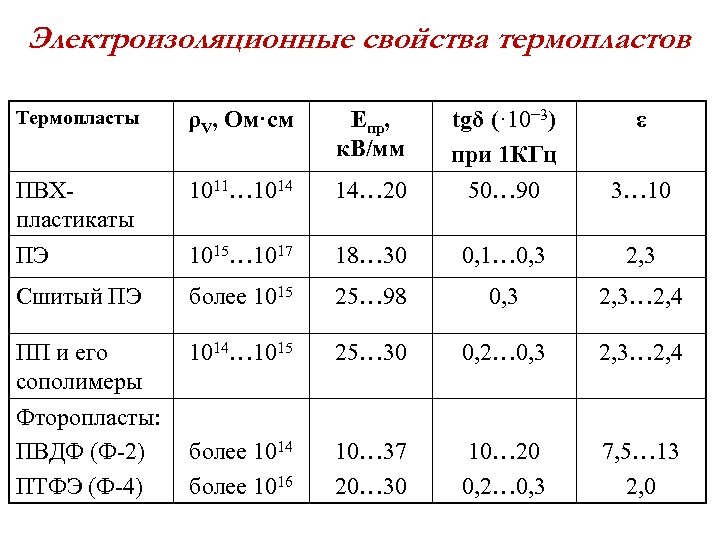

Электроизоляционные свойства термопластов Термопласты ρV, Ом·см Eпр, к. В/мм ПВХпластикаты ПЭ 1011… 1014 14… 20 tgδ (· 10− 3) при 1 КГц 50… 90 3… 10 1015… 1017 18… 30 0, 1… 0, 3 2, 3 Сшитый ПЭ более 1015 25… 98 0, 3 2, 3… 2, 4 ПП и его сополимеры Фторопласты: ПВДФ (Ф-2) ПТФЭ (Ф-4) 1014… 1015 25… 30 0, 2… 0, 3 2, 3… 2, 4 10… 37 20… 30 10… 20 0, 2… 0, 3 7, 5… 13 2, 0 более 1014 более 1016 ε

ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРЫ или ТЕРМОЭЛАСТОПЛАСТЫ (ТПЭ или ТЭП) При эксплуатации высокоэластичны, как эластомеры, при повышенных температурах обратимо переходят в пластическое или вязкотекучее состояние. Перерабатываются как термопласты.

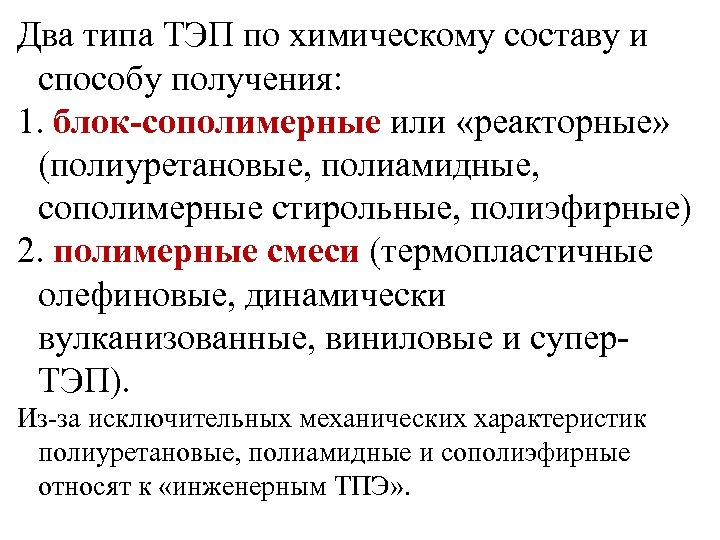

Два типа ТЭП по химическому составу и способу получения: 1. блок-сополимерные или «реакторные» (полиуретановые, полиамидные, сополимерные стирольные, полиэфирные) 2. полимерные смеси (термопластичные олефиновые, динамически вулканизованные, виниловые и супер. ТЭП). Из-за исключительных механических характеристик полиуретановые, полиамидные и сополиэфирные относят к «инженерным ТПЭ» .

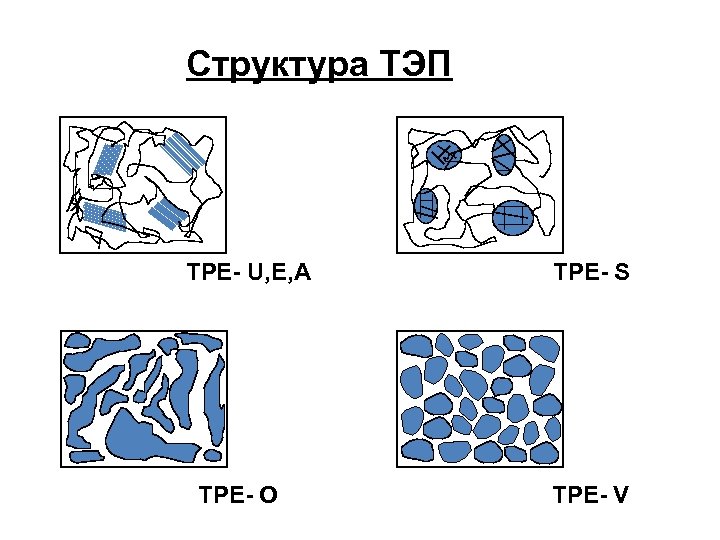

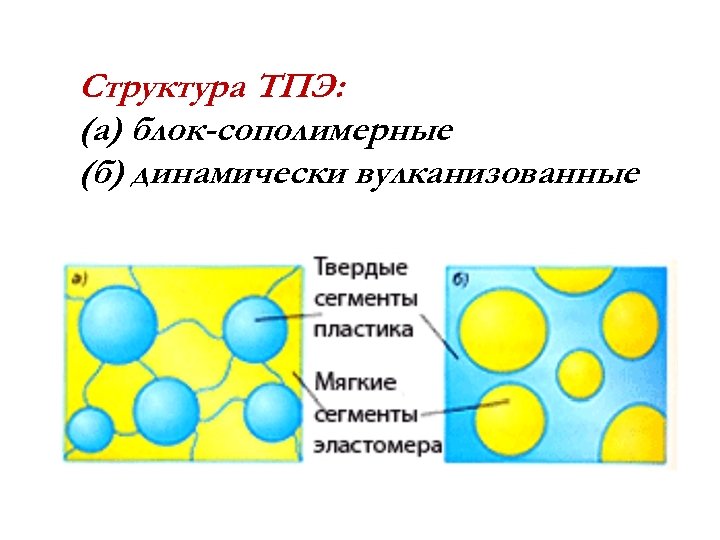

ТЭП (двухфазная система) Блоксополимеры Эластомерные смеси жесткие и мягкие блоки в структуре макромолекул гетерогенная структура с жесткими и мягкими фазами эластомеров и термопластов • TPE-U (полиуретан) • TPE-E (эфир) • TPE-S (стирол) • TPE-A (эфир-амид) • TPE-V сетчатый олефин(блок) • TPE-O несетчатый олефин

Структура ТЭП TPE- U, E, A TPE- O TPE- S TPE- V

Особенность структуры ТЭП, определяющая свойства материала – образование двухфазной системы из жестких блоков гомополимеров (напр. , ПС, ПЭ, полибутилентерефталата и т. п. ) и эластичных блоков (напр. , полибутадиена, полиизопрена, сополимеров этилена с пропиленом и т. п. ) в макромолекуле ТЭП.

Способные к кристаллизации или стеклованию жесткие блоки образуют домены (без химических связей), которые распределены в матрице гибких блоков и выполняют роль полифункциональных узлов (аналогично поперечным связям в резине). Отсутствие химических связей между цепями полимеров обусловливает позволяет перерабатывать ТЭП литьем под давлением, экструзией, вакуумформованием, пневмоформованием.

СОПОЛИЭФИРНЫЕ МАТЕРИАЛЫ: Du. Pont 1972 г. Hytrel – сополимер тетрабутилентерефталата и полиалкиленэфира, с более высокой тепло-, влаго-, химстойкостью и технологичностью, чем известные в то время термопластичные полиуретаны. Akzo (ныне DSM) Arnitel, Ticona Riteflex, конец 1970 -х, примененяются в качестве защитных прокладок и стойких уплотнителей в узлах ответственных деталей машиностроения. Eastman 1985 г. первый «чисто сополиэфирный» ТПЭ марки Ecdel для герметичных упаковок медицинских препаратов (I. Y. bags).

Самый молодой (2003 г. ) класс ТПЭ: «супердинамические вулканизаты» (super-TPE) – максимально приближенны по потребительским свойствам к самым лучшим термореактивным каучукам. Сегодня за рубежом выпускается ~ 50 видов ТПЭ (более 700 марок) термопластичных эластомерных материалов.

Кабели с ТЭП начали производить около 30 лет назад (TPE-U вместо резины на базе хлоропрена). С 1980 -х применяют ТЭП на основе полиолефинов и сополиэфиров. Сегодня широко используются относительно недорогие марки ТПЭ: динамически-вулканизованные (Сантопрены) на основе блоксополимеров стирола (Тефаблоки) в производстве автопроводов, кабелей связи, строительных, силовых и др. вместо хлоропреновых, хлорсульфополиэтиленовых, этилен-пропилен-диеновых, др. резин, ПВХпластикатов.

Выпуск кабелей с ТЭП не превышает 15% по отношению к аналогичным кабелям с применением резин, но постоянно растет: - простота и высокая скорость процесса наложения ТЭП на жилу, - прекрасныме эксплуатационные характеристики ТЭП, - полная утилизируемость при переработке, - производство не требует применения ЛКНВ, - процесс приготовления резиновых смесей считается трудоемким и малоперспективным с точки зрения экологии.

Первая промышленная марка TPR (1971, Uniroyal): вулканизованный ТЭП, полученный методом «ДИНАМИЧЕСКОЙ ВУЛКАНИЗАЦИИ» системы ПП+СКЭПТ – интенсивное механическое смешение каучука с пластиками. Метод пригоден только для олефиновых ТЭП. Термопласт: гомо- или сополимеры этилена и пропилена. Эластомерная фаза: каучуки – НК, СКИ, СКБ, бутадиен-стирольный, бутадиен-нитрильный, бутилкаучук, СЭП, эпихлоргидриновые, пропиленоксидные, силоксановые, фторкаучуки…

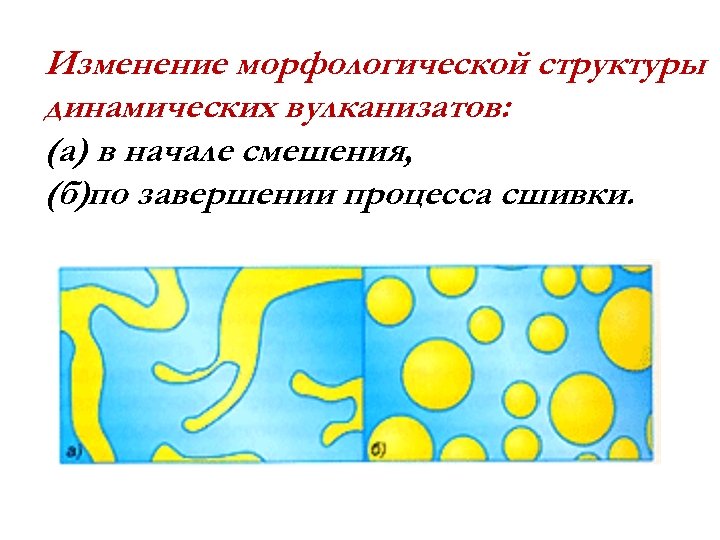

Полной или частичной вулканизацией каучуковой фазы с помощью вулканизующей системы (серной, пероксидной, смоляной) можно модифицировать физико-химические и эксплуатационные характеристики. При смешении в специальных смесителях или экструдерах и одновременной вулканизации образуется гетерофазная структура: мелкодисперсная (субмикронная) вулканизованная фаза эластомера в

Структура ТПЭ: (а) блок-сополимерные (б) динамически вулканизованные

Две стадии получения ТЭП методом динамической вулканизации: 1) смешение эластомера и термопласта при температурах на 20… 30 °С выше температуры плавления пластика в высокоскоростном смесителе до образования расплава; 2) последующее введение вулканизующего агента и перемешивания до максимальной вязкости.

Изменение морфологической структуры динамических вулканизатов: (а) в начале смешения, (б)по завершении процесса сшивки.

В РФ в 1999 г. «динамическая вулканизация» ТЭП впервые освоена на ОАО «Уфаоргсинтез» . Изоляционные композиции на основе смесей ПП и СКЭПТ взамен традиционных резин и ПВХ-пластикатов. По результатам технологических испытаний олефиновый ТЭП рекомендован для промышленного внедрения в качестве изоляции установочных проводов и кабелей для электротранспорта.

2003 г. ЗАО «НПК Полимер-Компаунд» (г. Томск) начат промышленный выпуск (до 250 тонн в год) кабельного ТЭП под маркой ТЭП ПП 305 К-М, для изоляции установочных проводов и кабелей на напряжение 660… 4000 В (марки ППСТВМ, ППСТВМ-1 и КПСТВМ). Решением Департамента локомотивного хозяйства РЖД, данные марки рекомендованы к применению для ремонта подвижного ж/д состава, городского электротранспорта и метрополитена взамен устаревших марок с изоляцией из резины.

Серийный выпуск новых марок КИ осуществляет ЗАО «Сибкабель» (г. Томск). Официальным дилером является ЗАО «Научно-инвестиционный центр «Кабельные технологии» (г. Москва) – патентовладелец моделей конструкций данных проводов.

В последние годы ЗАО НПК «Полимер. Компаунд» (Томск), ЗАО «АМЕРи. Ко» (г. Уфа) разработан новый ТЭП термопластичного винилового эластомера с повышенной стойкостью к нефтепродуктам: ТПВЭ Тамерлен и ТЭП-PVC 02 -01 К. Материал прошел расширенные технологические испытания и рекомендован к применению в качестве защитной оболочки кабелей питания установок центробежных электронасосов в нефтедобывающей отрасли с температурой эксплуатации до +140 °С.

В РОССИИ сегодня производят: 1) ЗАО «Объединенная компания «Полипластик. Технопол» (Москва): сополиэфирные марки Hytrel (по лицензии Du. Pont) и олефиновые ТЭП под маркой Армлен ПП ТЭП. 2) ЗАО «Кварт» (Казань) в 2004 г. : олефиновые «динамические вулканизаты» марки «Квартопрен» для автомобилестроения и строительства. 3) ЗАО «Научно-производственная компания «Полимер-Компаунд» (Томск) с 2003 г. олефиновые «динамические вулканизаты» марки Томполен ПП-305 К-М для изоляции кабелей.

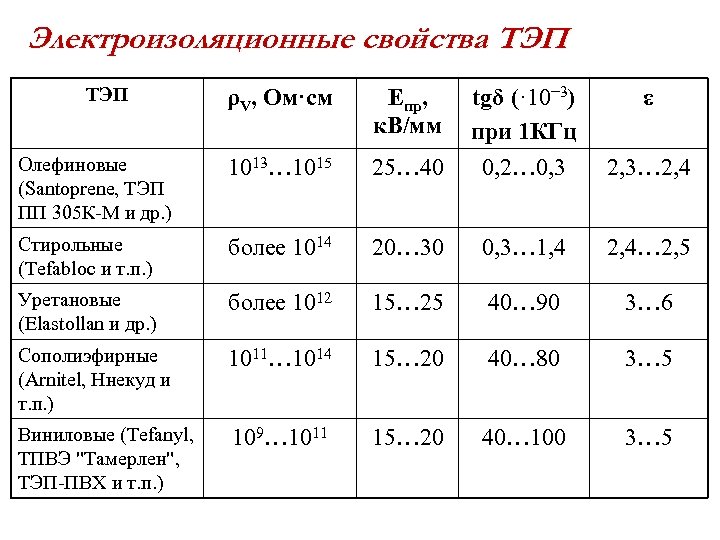

Электроизоляционные свойства ТЭП ρV, Ом·см Eпр, к. В/мм tgδ (· 10− 3) при 1 КГц ε Олефиновые (Santoprene, ТЭП ПП 305 К-М и др. ) 1013… 1015 25… 40 0, 2… 0, 3 2, 3… 2, 4 Стирольные (Tefabloc и т. п. ) более 1014 20… 30 0, 3… 1, 4 2, 4… 2, 5 Уретановые (Elastollan и др. ) более 1012 15… 25 40… 90 3… 6 Сополиэфирные (Arnitel, Hнекуд и т. п. ) 1011… 1014 15… 20 40… 80 3… 5 Виниловые (Tefanyl, ТПВЭ "Тамерлен", ТЭП-ПВХ и т. п. ) 109… 1011 15… 20 40… 100 3… 5

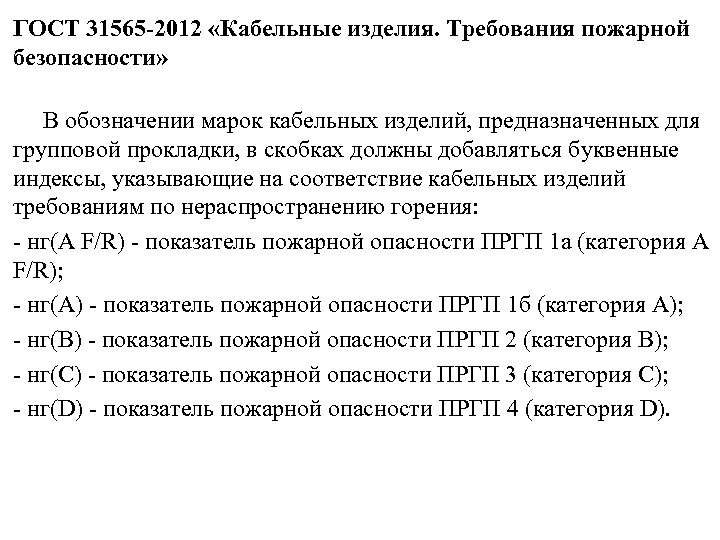

ГОСТ 31565 -2012 «Кабельные изделия. Требования пожарной безопасности» В обозначении марок кабельных изделий, предназначенных для групповой прокладки, в скобках должны добавляться буквенные индексы, указывающие на соответствие кабельных изделий требованиям по нераспространению горения: - нг(A F/R) - показатель пожарной опасности ПРГП 1 а (категория A F/R); - нг(A) - показатель пожарной опасности ПРГП 1 б (категория A); - нг(B) - показатель пожарной опасности ПРГП 2 (категория B); - нг(C) - показатель пожарной опасности ПРГП 3 (категория C); - нг(D) - показатель пожарной опасности ПРГП 4 (категория D).

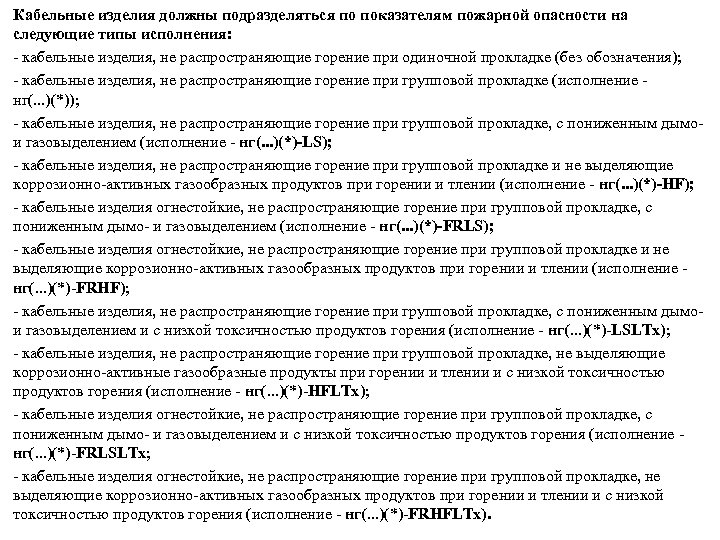

Кабельные изделия должны подразделяться по показателям пожарной опасности на следующие типы исполнения: - кабельные изделия, не распространяющие горение при одиночной прокладке (без обозначения); - кабельные изделия, не распространяющие горение при групповой прокладке (исполнение - нг(. . . )(*)); - кабельные изделия, не распространяющие горение при групповой прокладке, с пониженным дымо- и газовыделением (исполнение - нг(. . . )(*)-LS); - кабельные изделия, не распространяющие горение при групповой прокладке и не выделяющие коррозионно-активных газообразных продуктов при горении и тлении (исполнение - нг(. . . )(*)-HF); - кабельные изделия огнестойкие, не распространяющие горение при групповой прокладке, с пониженным дымо- и газовыделением (исполнение - нг(. . . )(*)-FRLS); - кабельные изделия огнестойкие, не распространяющие горение при групповой прокладке и не выделяющие коррозионно-активных газообразных продуктов при горении и тлении (исполнение - нг(. . . )(*)-FRHF); - кабельные изделия, не распространяющие горение при групповой прокладке, с пониженным дымо- и газовыделением и с низкой токсичностью продуктов горения (исполнение - нг(. . . )(*)-LSLTx); - кабельные изделия, не распространяющие горение при групповой прокладке, не выделяющие коррозионно-активные газообразные продукты при горении и тлении и с низкой токсичностью продуктов горения (исполнение - нг(. . . )(*)-HFLTx); - кабельные изделия огнестойкие, не распространяющие горение при групповой прокладке, с пониженным дымо- и газовыделением и с низкой токсичностью продуктов горения (исполнение - нг(. . . )(*)-FRLSLTx; - кабельные изделия огнестойкие, не распространяющие горение при групповой прокладке, не выделяющие коррозионно-активных газообразных продуктов при горении и тлении и с низкой токсичностью продуктов горения (исполнение - нг(. . . )(*)-FRHFLTx).

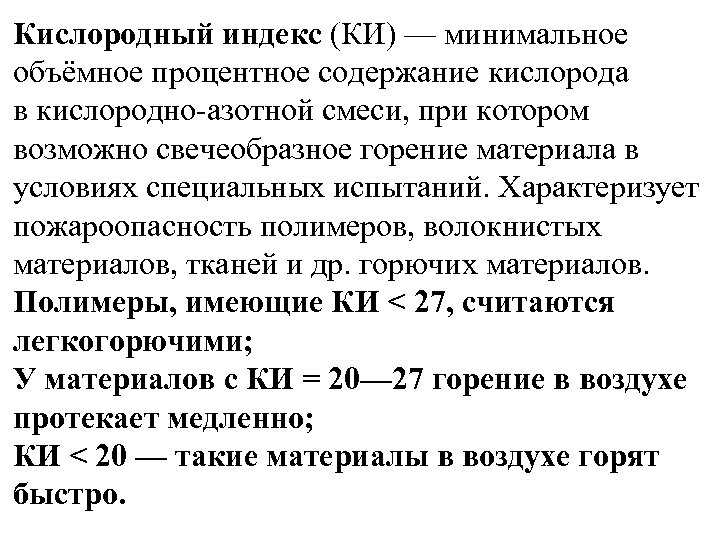

Кислородный индекс (КИ) — минимальное объёмное процентное содержание кислорода в кислородно-азотной смеси, при котором возможно свечеобразное горение материала в условиях специальных испытаний. Характеризует пожароопасность полимеров, волокнистых материалов, тканей и др. горючих материалов. Полимеры, имеющие КИ < 27, считаются легкогорючими; У материалов с КИ = 20— 27 горение в воздухе протекает медленно; КИ < 20 — такие материалы в воздухе горят быстро.

Определение КИ производится с помощью специальных измерительных приборов, в которых горение испытуемого материала осуществляется в контролируемой по составу кислородно-азотной среде, обычно при атмосферном давлении и нормальной температуре. При определении кислородного индекса находится минимальная концентрация кислорода в потоке кислородно-азотной смеси, при которой наблюдается самостоятельное горение вертикально расположенного образца, зажигаемого сверху.

Термостойкие кабели производства LAPPKABEL LAPPTHERM® SILFLEX® ÖLFLON® ZERO-FLAME

• LAPPTHERM® 105 Одножильные + провода повышенной термоустойчивости ПВХ одножильные и провода • LAPPTHERM® FD plus весь спектр применения подвижных цепей до +105°C химическая устойчивость и к биомаслам • LAPPTHERM® 145 электроионизационные связи в одножильных и проводах до +145°C • LAPPTHERM® SOLAR Одножильные для применения в солнечном питании

SILFLEX®. . . или также er tom las E - SIR (Silicone Rubber) - 2 G (VDE-обозначение) - температурный режим -90°C до +180°C (жестко) - очень мягкий, можно даже ногтем прорвать - медная луженная проволока ( температура ) - безгалогенновый + огнестойкий ( IEC 60332. 1 ) - после огня остается белые остатки (Si. O 4) - хорошая химическая устойчивость

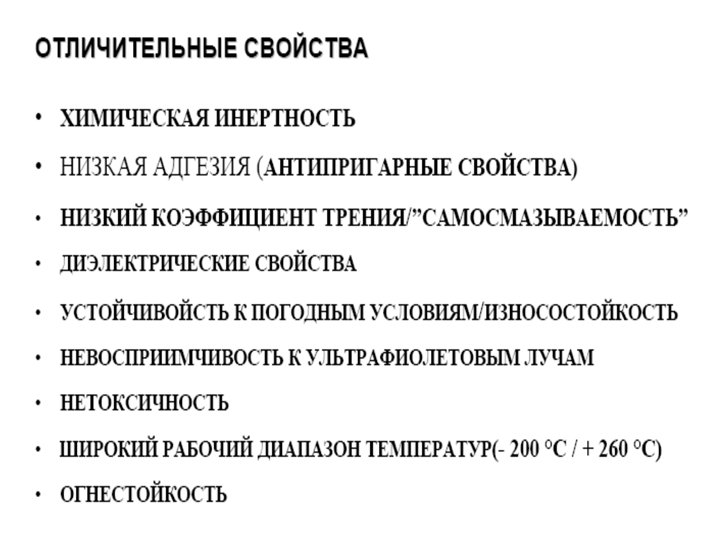

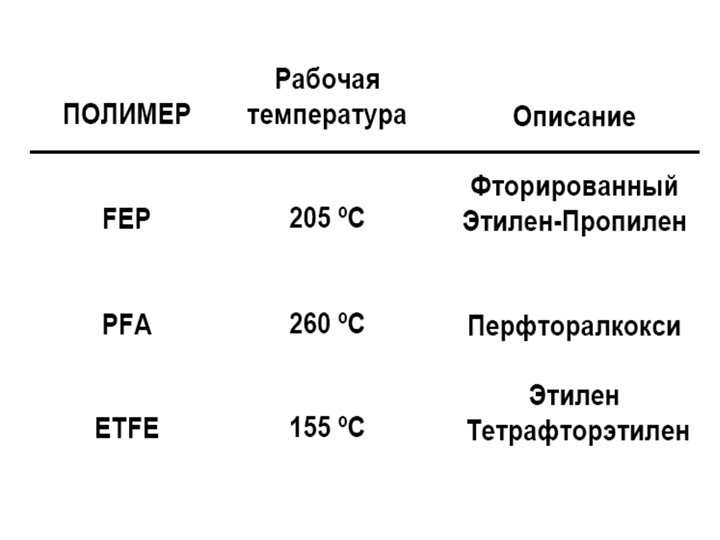

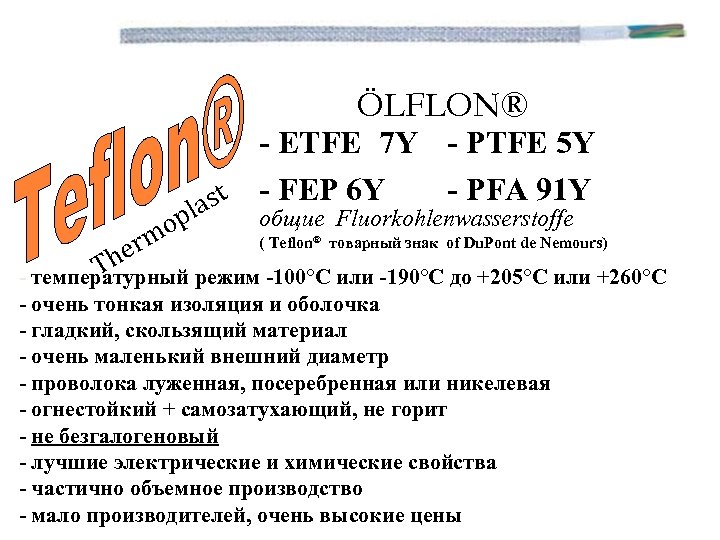

ÖLFLON® - ETFE 7 Y - PTFE 5 Y - PFA 91 Y st - FEP 6 Y общие Fluorkohlenwasserstoffe pla o erm ( Teflon® товарный знак of Du. Pont de Nemours) Th - температурный режим -100°C или -190°C до +205°C или +260°C - очень тонкая изоляция и оболочка - гладкий, скользящий материал - очень маленький внешний диаметр - проволока луженная, посеребренная или никелевая - огнестойкий + самозатухающий, не горит - не безгалогеновый - лучшие электрические и химические свойства - частично объемное производство - мало производителей, очень высокие цены

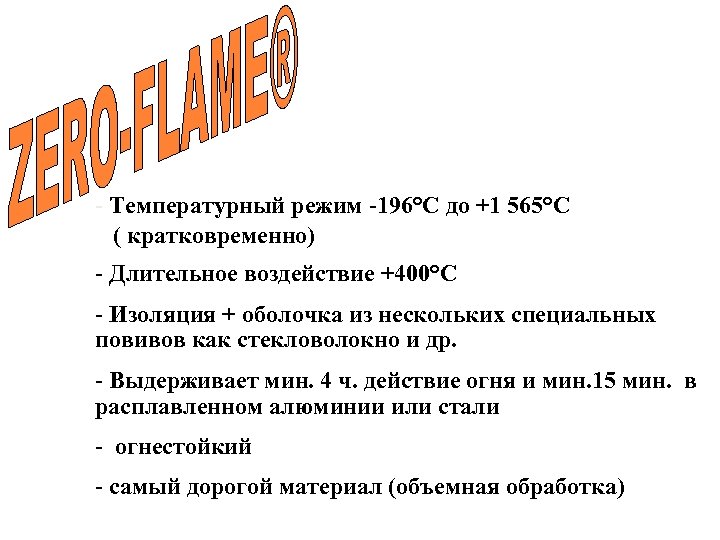

- Температурный режим -196°C до +1 565°C ( кратковременно) - Длительное воздействие +400°C - Изоляция + оболочка из нескольких специальных повивов как стекловолокно и др. - Выдерживает мин. 4 ч. действие огня и мин. 15 мин. в расплавленном алюминии или стали - огнестойкий - самый дорогой материал (объемная обработка)

Производство высокотемпературных слюдосодержащих материалов . Холдинговая компания “ЭЛИНАР”

Все виды слюдяных бумаг q Электроизоляционн ые слюдяные ленты q Прессованные твёрдые и гибкие слюдяные материалы q Твёрдые профильные материалы на основе стеклоткани из синтетических бумаг (коробки паза роторного)

q Гибкие фольгированные диэлектрики q Композиционные рулонные и листовые материалы для пазовой изоляции электрических машин на основе полимерных плёнок и синтетических бумаг q Стеклобандажные ленты q Пропиточные лаки и компаунды

ПРИМЕНЕНИЕ В ЭЛЕКТРОТЕХНИКЕ ДЛЯ СИСТЕМ ИЗОЛЯЦИИ ТУРБО-, ГИДРОГЕНЕРАТОРОВ И ВЫСОКОВОЛЬТНЫХ ЭЛЕКТРИЧЕСКИХ МАШИН ДЛЯ НИЗКОВОЛЬТНЫХ ЭЛЕКТРИЧЕСКИХ МАШИН ДЛЯ СИСТЕМ ИЗОЛЯЦИИ ТЯГОВЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ И ДВИГАТЕЛЕЙ ПОСТОЯННОГО ТОКА ДЛЯ КАБЕЛЬНОЙ ПРОМЫШЛЕННОСТИ

Современные материалы для кабельного производства -- ПОЛИМЕРНЫЕ ПЛЕНКИ -- ФОЛЬГИРОВАННЫЕ МАТЕРИАЛЫ -- СЛЮДОСОДЕРЖАЩИЕ ЛЕНТЫ ДЛЯ ОБМОТОЧНЫХ ПРОВОДОВ -- СЛЮДОСОДЕРЖАЩИЕ ЛЕНТЫ ДЛЯ ПОЖАРОБЕЗОПАСНЫХ КАБЕЛЬНЫХ ИЗДЕЛИЙ

Завод электроизоляционных материалов «Элинар» Образцы лаков и компаундов для анализа Химические реакторы для изготовления пропиточных лаков и компаундов

Завод электроизоляционных материалов «Элинар» Круглосеточная бумагоделательная машина Конечная стадия получения слюдяной бумаги на намоточном устройстве бумагоделательной машины Рулоны слюдяных бумаг в помещении для хранения

Завод электроизоляционных материалов «Элинар» Изготовление пропитанных слюдяных лент Пропиточно-лакировальная машина для производства слюдяных лент

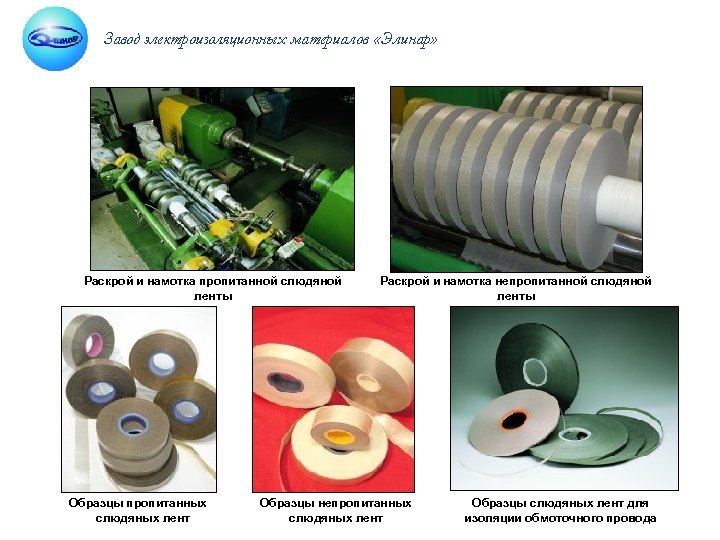

Завод электроизоляционных материалов «Элинар» Раскрой и намотка пропитанной слюдяной ленты Образцы пропитанных слюдяных лент Раскрой и намотка непропитанной слюдяной ленты Образцы непропитанных слюдяных лент Образцы слюдяных лент для изоляции обмоточного провода

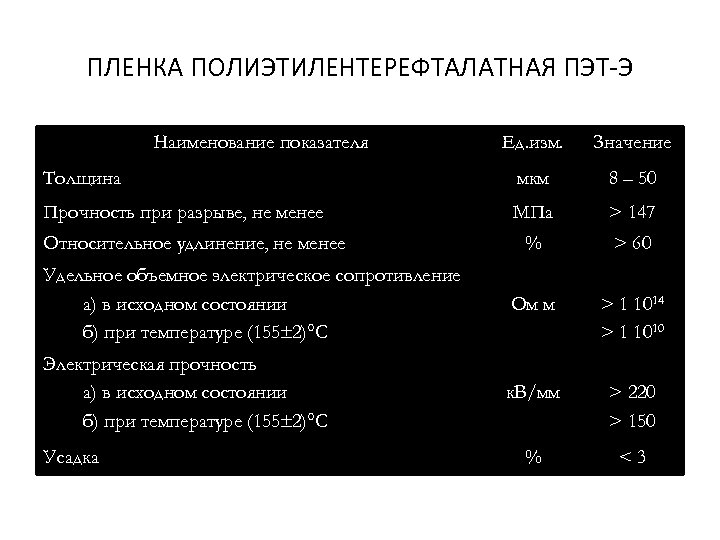

ПЛЕНКА ПОЛИЭТИЛЕНТЕРЕФТАЛАТНАЯ ПЭТ-Э Наименование показателя Ед. изм. Значение Толщина мкм 8 – 50 Прочность при разрыве, не менее МПа > 147 % > 60 Удельное объемное электрическое сопротивление а) в исходном состоянии б) при температуре (155 2) С Ом м > 1 1014 > 1 1010 Электрическая прочность а) в исходном состоянии б) при температуре (155 2) С к. В/мм > 220 > 150 % <3 Относительное удлинение, не менее Усадка

АЛЮМОФЛЕКС • Алюмофлекс представляет собой гибкую композицию, состоящую из полиэтилентерефталатной плёнки, оклеенной с одной или двух сторон алюминиевой фольгой. • АЛЮМИНИЕВАЯ ФОЛЬГА ПОЛИЭТИЛЕНТЕРЕФТАЛАТНАЯ ПЛЕНКА АЛЮМИНИЕВАЯ ФОЛЬГА ПОЛИЭТИЛЕНТЕРЕФТАЛАТНАЯ ПЛЕНКА

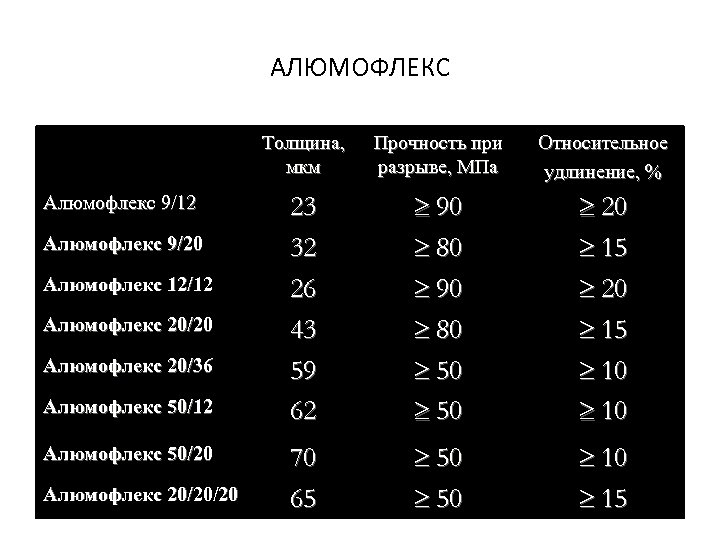

АЛЮМОФЛЕКС Толщина, мкм Алюмофлекс 9/12 Алюмофлекс 9/20 Алюмофлекс 12/12 Алюмофлекс 20/20 Алюмофлекс 20/36 Алюмофлекс 50/12 Алюмофлекс 50/20 Алюмофлекс 20/20/20 Прочность при разрыве, МПа Относительное удлинение, % 23 32 26 43 59 62 90 80 50 20 15 10 70 65 50 10 15

СО СЛЮДОСОДЕРЖАЩАЯ ИЗОЛЯЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБМОТОЧНЫХ ПРОВОДОВ

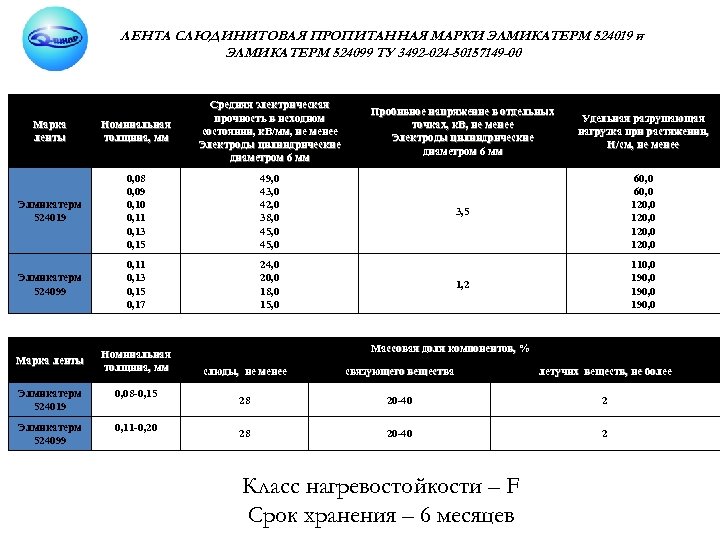

ЛЕНТА СЛЮДИНИТОВАЯ ПРОПИТАННАЯ МАРКИ ЭЛМИКАТЕРМ 524019 и ЭЛМИКАТЕРМ 524099 ТУ 3492 -024 -50157149 -00 Марка ленты Номинальная толщина, мм толщина, Средняя электрическая прочность в исходном состоянии, к. В/мм, не менее Электроды цилиндрические диаметром 6 мм Элмикатерм 524019 0, 08 0, 09 0, 10 0, 11 0, 13 0, 15 49, 0 43, 0 42, 0 38, 0 45, 0 Элмикатерм 524099 0, 11 0, 13 0, 15 0, 17 24, 0 20, 0 18, 0 15, 0 Марка ленты Номинальная толщина, мм Элмикатерм 524019 0, 08 -0, 15 Элмикатерм 524099 0, 11 -0, 20 Пробивное напряжение в отдельных точках, к. В, не менее Электроды цилиндрические диаметром 6 мм Удельная разрушающая нагрузка при растяжении, Н/см, не менее 3, 5 60, 0 120, 0 1, 2 110, 0 190, 0 Массовая доля компонентов, % слюды, не менее связующего вещества летучих веществ, не более 28 20 -40 2 Класс нагревостойкости – F Срок хранения – 6 месяцев

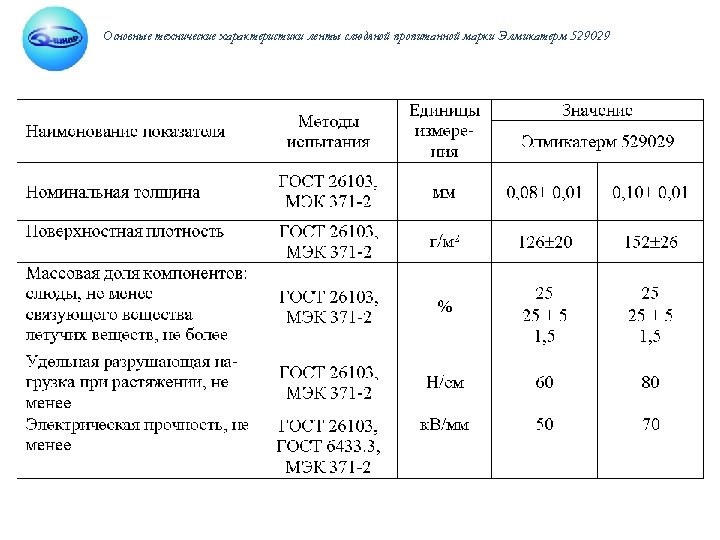

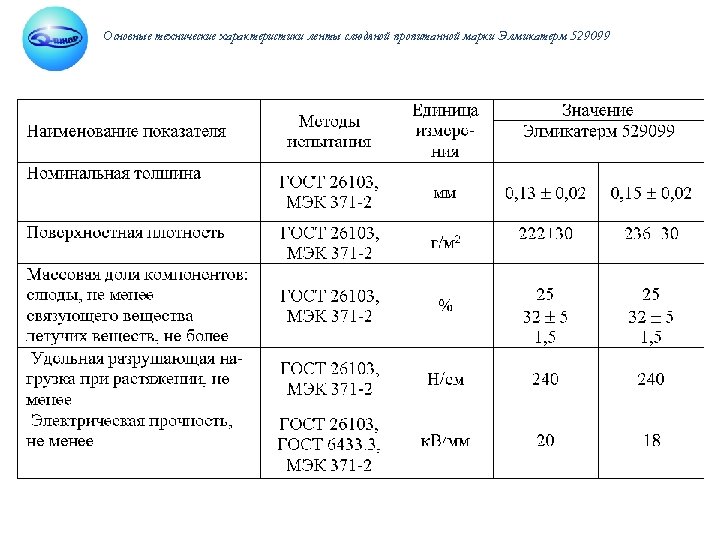

Основные технические характеристики ленты слюдяной пропитанной марки Элмикатерм 529029

Основные технические характеристики ленты слюдяной пропитанной марки Элмикатерм 529099

Слюдяная лента Элмикафол 52801 А 528011 А Толщина мм 0, 07 0, 09 0, 10 0, 09 Поверхностная плотность г/м 2 100 125 143 131 Слюдяная бумага г/м 2 50 75 75 75 ПЭТ пленка 42 42 - - 42/14 14 ПЭТ пленка с г/м 2 адгезивным слоем - - 42 42 Связующее вещество г/м 2 7 9 11 11 Пробивное напряжение к. В > 6 > 6 > 7 г/м 2 42

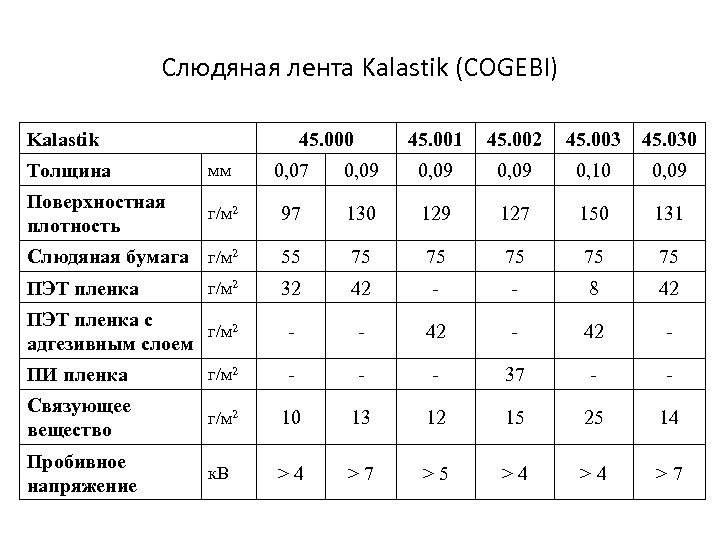

Слюдяная лента Kalastik (COGEBI) Kalastik 45. 000 45. 001 45. 002 45. 003 45. 030 Толщина мм 0, 07 0, 09 0, 10 0, 09 Поверхностная плотность г/м 2 97 130 129 127 150 131 Слюдяная бумага г/м 2 55 75 75 75 ПЭТ пленка 32 42 - - 8 42 ПЭТ пленка с г/м 2 адгезивным слоем - - 42 - ПИ пленка г/м 2 - - - 37 - - Связующее вещество г/м 2 10 13 12 15 25 14 Пробивное напряжение к. В > 4 > 7 > 5 > 4 > 7 г/м 2

ОАО «Холдинговая компания «ЭЛИНАР» СЛЮДОСОДЕРЖАЩИЕ ЛЕНТЫ ДЛЯ ПОЖАРОБЕЗОПАСНЫХ КАБЕЛЬНЫХ ИЗДЕЛИЙ

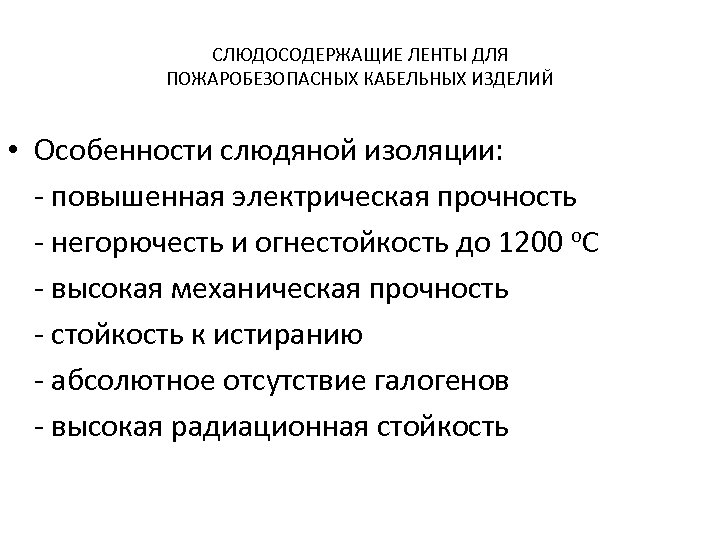

СЛЮДОСОДЕРЖАЩИЕ ЛЕНТЫ ДЛЯ ПОЖАРОБЕЗОПАСНЫХ КАБЕЛЬНЫХ ИЗДЕЛИЙ • Особенности слюдяной изоляции: - повышенная электрическая прочность - негорючесть и огнестойкость до 1200 о. С - высокая механическая прочность - стойкость к истиранию - абсолютное отсутствие галогенов - высокая радиационная стойкость

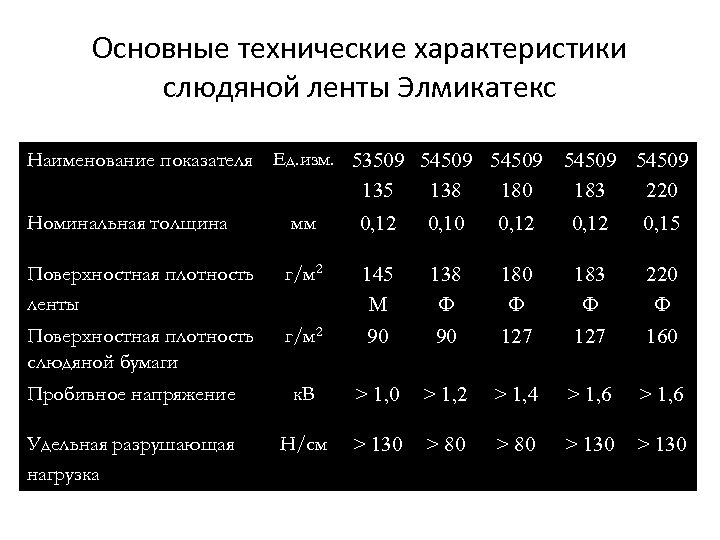

Основные технические характеристики слюдяной ленты Элмикатекс Наименование показателя Ед. изм. 53509 54509 135 138 180 Номинальная толщина мм 0, 12 0, 10 0, 12 54509 183 220 0, 12 0, 15 Поверхностная плотность ленты г/м 2 145 M 138 Ф 180 Ф 183 Ф 220 Ф Поверхностная плотность слюдяной бумаги г/м 2 90 90 127 160 Пробивное напряжение к. В > 1, 0 > 1, 2 > 1, 4 > 1, 6 Удельная разрушающая нагрузка Н/см > 130 > 80 > 130

Основные технические характеристики слюдяной ленты FIROX (COGEBI) Наименование показателя Ед. изм. 63 P 24 A 80 P 34 A 120 P 34 A 160 P 34 A 120 PE 25 Номинальная толщина мм 0, 08 0, 10 0, 125 0, 14 0, 11 Поверхностная плотность ленты г/м 2 98 130 172 218 158 Поверхностная плотность слюдяной бумаги г/м 2 63 Ф 80 Ф 120 Ф 160 Ф 120 Ф Пробивное напряжение к. В > 0. 8 > 1, 0 > 1, 2 > 1, 6 > 6 Удельная разрушающая нагрузка Н/см > 60 > 100 > 60

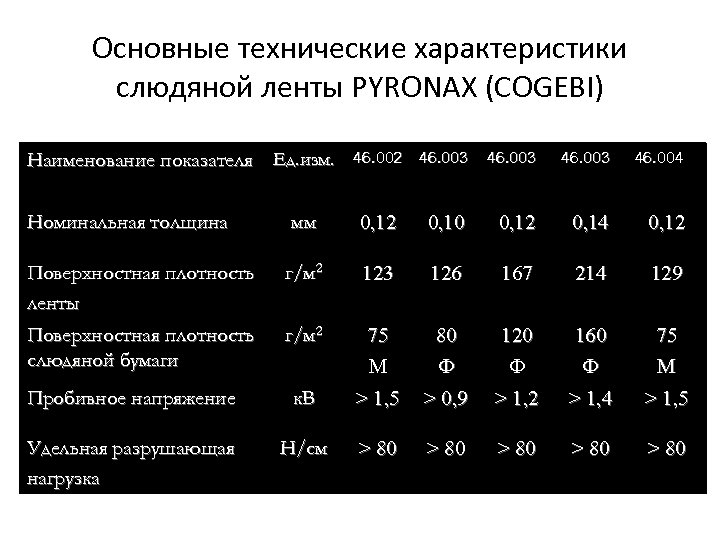

Основные технические характеристики слюдяной ленты PYRONAX (COGEBI) Наименование показателя Ед. изм. 46. 002 46. 003 46. 004 Номинальная толщина мм 0, 12 0, 10 0, 12 0, 14 0, 12 Поверхностная плотность ленты г/м 2 123 126 167 214 129 Поверхностная плотность слюдяной бумаги г/м 2 75 М 80 Ф 120 Ф 160 Ф 75 М Пробивное напряжение к. В > 1, 5 > 0, 9 > 1, 2 > 1, 4 > 1, 5 Удельная разрушающая нагрузка Н/см > 80 > 80

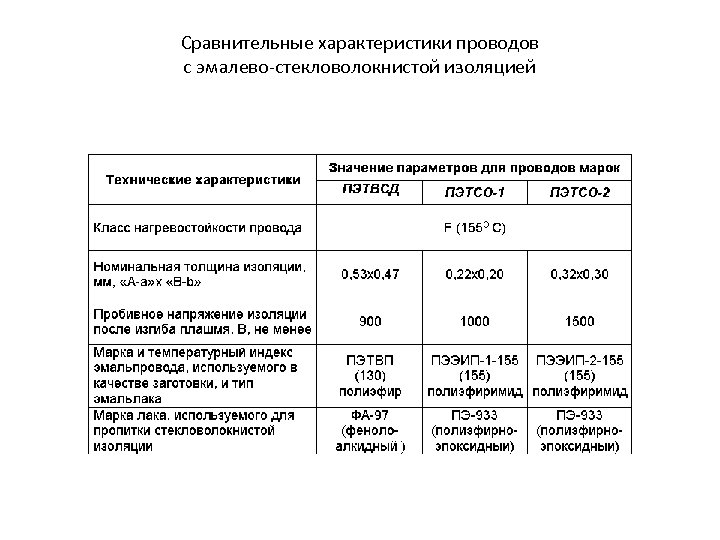

Сравнительные характеристики проводов с эмалево-стекловолокнистой изоляцией

Испытание на огнестойкость (работоспособность)

Испытание на огнестойкость

7243f541b0c64b173635f780bb3dd0c2.ppt