Перспективные.pptx

- Количество слайдов: 23

ПЕРСПЕКТИВНЫЕ НАПРАВЛЕНИЯ ПОДГОТОВКИ МАГНЕТИТОВОГО КОНЦЕНТРАТА ОАО “МИХАЙЛОВСКИЙ ГОК” ДЛЯ ТЕХНОЛОГИИ ПРОИЗВОДСТВА МЕТАЛЛЕЗИРОВАННОЙ ПРОДУКЦИИ

ПЕРСПЕКТИВНЫЕ НАПРАВЛЕНИЯ ПОДГОТОВКИ МАГНЕТИТОВОГО КОНЦЕНТРАТА ОАО “МИХАЙЛОВСКИЙ ГОК” ДЛЯ ТЕХНОЛОГИИ ПРОИЗВОДСТВА МЕТАЛЛЕЗИРОВАННОЙ ПРОДУКЦИИ

ОАО “МИХАЙЛОВСКИЙ ГОК” ЯВЛЯЕТСЯ ПОЛУЧЕНИЕ МАЛОКРЕМНЕЗЕМИСТЫХ КОНЦЕНТРАТОВ ДЛЯ ОБЕСПЕЧЕНИЯ ТРЕБОВАНИЙ К КАЧЕСТВУ ПРОИЗВОДИМОЙ ЖЕЛЕЗОРУДНОЙ ПРОДУКЦИИ И ДЛЯ ВОЗМОЖНОСТИ ПРОИЗВОДСТВА МЕТАЛЛИЗИРОВАННЫХ ОКАТЫШЕЙ

ОАО “МИХАЙЛОВСКИЙ ГОК” ЯВЛЯЕТСЯ ПОЛУЧЕНИЕ МАЛОКРЕМНЕЗЕМИСТЫХ КОНЦЕНТРАТОВ ДЛЯ ОБЕСПЕЧЕНИЯ ТРЕБОВАНИЙ К КАЧЕСТВУ ПРОИЗВОДИМОЙ ЖЕЛЕЗОРУДНОЙ ПРОДУКЦИИ И ДЛЯ ВОЗМОЖНОСТИ ПРОИЗВОДСТВА МЕТАЛЛИЗИРОВАННЫХ ОКАТЫШЕЙ

По существующей технологии получают концентрат крупностью 92% класса минус 44 мкм с массовой долей железа 65% преимущественно магнетитового, диоксида кремния 8, 6 -7, 2%. Магнетитовый концентрат представлен большей частью свободными зернами магнетита.

По существующей технологии получают концентрат крупностью 92% класса минус 44 мкм с массовой долей железа 65% преимущественно магнетитового, диоксида кремния 8, 6 -7, 2%. Магнетитовый концентрат представлен большей частью свободными зернами магнетита.

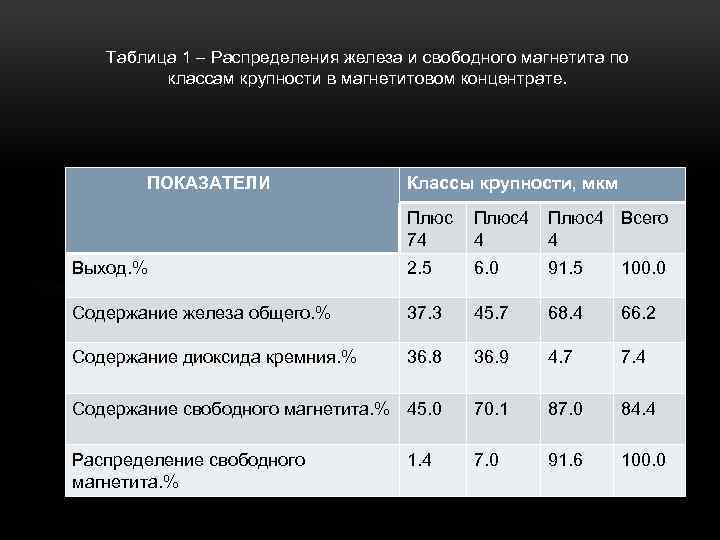

Таблица 1 – Распределения железа и свободного магнетита по классам крупности в магнетитовом концентрате. ПОКАЗАТЕЛИ Классы крупности, мкм Плюс Плюс4 74 4 Плюс4 Всего 4 Выход. % 2. 5 6. 0 91. 5 100. 0 Содержание железа общего. % 37. 3 45. 7 68. 4 66. 2 Содержание диоксида кремния. % 36. 8 36. 9 4. 7 7. 4 Содержание свободного магнетита. % 45. 0 70. 1 87. 0 84. 4 Распределение свободного магнетита. % 7. 0 91. 6 100. 0 1. 4

Таблица 1 – Распределения железа и свободного магнетита по классам крупности в магнетитовом концентрате. ПОКАЗАТЕЛИ Классы крупности, мкм Плюс Плюс4 74 4 Плюс4 Всего 4 Выход. % 2. 5 6. 0 91. 5 100. 0 Содержание железа общего. % 37. 3 45. 7 68. 4 66. 2 Содержание диоксида кремния. % 36. 8 36. 9 4. 7 7. 4 Содержание свободного магнетита. % 45. 0 70. 1 87. 0 84. 4 Распределение свободного магнетита. % 7. 0 91. 6 100. 0 1. 4

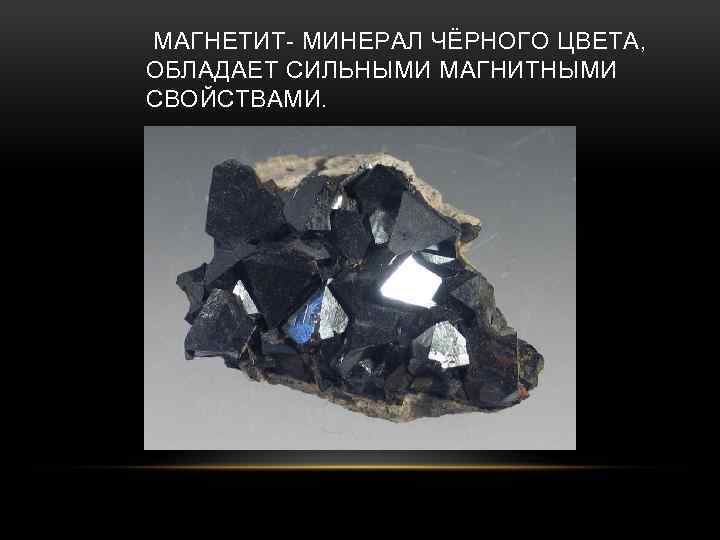

МАГНЕТИТ- МИНЕРАЛ ЧЁРНОГО ЦВЕТА, ОБЛАДАЕТ СИЛЬНЫМИ МАГНИТНЫМИ СВОЙСТВАМИ.

МАГНЕТИТ- МИНЕРАЛ ЧЁРНОГО ЦВЕТА, ОБЛАДАЕТ СИЛЬНЫМИ МАГНИТНЫМИ СВОЙСТВАМИ.

Результаты исследований позволяет сделать вывод, что для эффективного разделения массы зерен, выделенных по одному физическому свойству, следует применять способ, основанный на использовании другого физического свойства. Следовательно магнетитовые концентраты , полученные методом магнитной сепарации и дешломации, содержащие минеральные частици с близкими магнитными и гравитационными свойствами, следует разделать по физикохимическим свойствам, контрастность которых сохранена.

Результаты исследований позволяет сделать вывод, что для эффективного разделения массы зерен, выделенных по одному физическому свойству, следует применять способ, основанный на использовании другого физического свойства. Следовательно магнетитовые концентраты , полученные методом магнитной сепарации и дешломации, содержащие минеральные частици с близкими магнитными и гравитационными свойствами, следует разделать по физикохимическим свойствам, контрастность которых сохранена.

Магнитная сепарация — технология разделения материалов на основе различия их магнитных свойств (магнитной восприимчивости) и различного поведения материалов в зоне действия магнитного поля, изменяющего гравитационную траекторию материалов. Основное практическое применение магнитной сепарации — извлечение нежелательных (негативно сказывающихся на качестве конечных продуктов или вызывающих поломки технологического оборудования) включений из сырьевых компонентов различных производств. Оборудование для магнитной сепарации (магнитные сепараторы) широко используется в таких отраслях промышленности как стекольная, горно-рудная, металлургическая, вторичная переработка, пищевая, химическая и многих других.

Магнитная сепарация — технология разделения материалов на основе различия их магнитных свойств (магнитной восприимчивости) и различного поведения материалов в зоне действия магнитного поля, изменяющего гравитационную траекторию материалов. Основное практическое применение магнитной сепарации — извлечение нежелательных (негативно сказывающихся на качестве конечных продуктов или вызывающих поломки технологического оборудования) включений из сырьевых компонентов различных производств. Оборудование для магнитной сепарации (магнитные сепараторы) широко используется в таких отраслях промышленности как стекольная, горно-рудная, металлургическая, вторичная переработка, пищевая, химическая и многих других.

Дешламация — операция предварительной обработки материала при обогащение полезных ископаемых, которая заключается в удалении шлама. Для обесшламливания используются грохоты (в частности, дуговые сита), специальные дешламаторы. Дешламатор, как правило, имеет следующие технологические узлы: корпус с каркасом для установки колосниковых сит, поддон для эвакуации подрешётного продукта, устройство для изменения угла наклона рабочей поверхности, напорные бризкала и подвижные борты.

Дешламация — операция предварительной обработки материала при обогащение полезных ископаемых, которая заключается в удалении шлама. Для обесшламливания используются грохоты (в частности, дуговые сита), специальные дешламаторы. Дешламатор, как правило, имеет следующие технологические узлы: корпус с каркасом для установки колосниковых сит, поддон для эвакуации подрешётного продукта, устройство для изменения угла наклона рабочей поверхности, напорные бризкала и подвижные борты.

УЧАСТОК ДЕШЛАМАЦИИ

УЧАСТОК ДЕШЛАМАЦИИ

ФЛОТАЦИОННАЯ ДОВОДКА

ФЛОТАЦИОННАЯ ДОВОДКА

Доводкой концентратов называется повышение в них содержания полезных компонентов и снижение вредных в соответствии с Государственными стандартами (ГОСТ) и техническими условиями. Доводка заключается в обогащении черновых концентратов методами, отличающимися от основных, или в многократном повторении одного и того же процесса. Примером первого варианта является пропарка чернового концентрата основной шеелитовой флотации при температуре 80– 85 °С в растворе жидкого стекла; последующей флотацией для отделения кальцита и флюорита или обработка товарного шеелитового концентрата соляной кислотой для растворения апатита и кальцита. Второй вариант обычен при относительно низких требованиях к качеству концентрата и заключается в очистке хвостов, а при высоких требованиях – в многократных перечистках концентратов (молибденовые и медные руды). Число перечисток увеличивается для бедных руд и флотоактивных минералов, не теряющих флотационные свойства в процессе перечисток, а также

Доводкой концентратов называется повышение в них содержания полезных компонентов и снижение вредных в соответствии с Государственными стандартами (ГОСТ) и техническими условиями. Доводка заключается в обогащении черновых концентратов методами, отличающимися от основных, или в многократном повторении одного и того же процесса. Примером первого варианта является пропарка чернового концентрата основной шеелитовой флотации при температуре 80– 85 °С в растворе жидкого стекла; последующей флотацией для отделения кальцита и флюорита или обработка товарного шеелитового концентрата соляной кислотой для растворения апатита и кальцита. Второй вариант обычен при относительно низких требованиях к качеству концентрата и заключается в очистке хвостов, а при высоких требованиях – в многократных перечистках концентратов (молибденовые и медные руды). Число перечисток увеличивается для бедных руд и флотоактивных минералов, не теряющих флотационные свойства в процессе перечисток, а также

Флотация - процесс, основанный на различии в смачиваемости поверхности разделяемых минералов водой. Флотационный процесс обогащения руд заключается в избирательном закреплении минеральных частиц на поверхности раздела двух фаз (жидкой и газообразной). Различают несколько видов флотации (пенная, пленочная, ионная, электрофлотация и др. ), в промышленности наиболее часто применяется пенная флотация.

Флотация - процесс, основанный на различии в смачиваемости поверхности разделяемых минералов водой. Флотационный процесс обогащения руд заключается в избирательном закреплении минеральных частиц на поверхности раздела двух фаз (жидкой и газообразной). Различают несколько видов флотации (пенная, пленочная, ионная, электрофлотация и др. ), в промышленности наиболее часто применяется пенная флотация.

Флотация является основным процессом, используемом при обогащении руд. В настоящее время >95% руд цветных и редких металлов подвергаются флотации. Флотационная система является гетерогенной, состоящей из жидкой (ж), твердой (т) и газообразной (г) фаз. Поэтому поверхностные явления следует рассматривать на границе раздела этих фаз. Процесс флотации состоит из отдельных элементарных актов или субпроцессов, основным из которых является закрепление частицы на пузырьке воздуха или газа. Этот процесс - самопроизвольный и основан на втором законе термодинамики, согласно которому самопроизвольно могут протекать лишь процессы, приводящие к уменьшению свободной энергии системы. При закреплении частицы на пузырьке изменение свободной энергии системы сводится лишь к изменению свободной поверхностной энергии за счет снижения площади контакта т-ж. Убыль свободной поверхностной энергии при пенной флотации (), когда обычно размеры частиц малы по сравнению с размерами пузырьков (соответственно 0, 1… 0, 002 мм и 0, 6… 1, 5 мм), можно выразить следующим уравнением.

Флотация является основным процессом, используемом при обогащении руд. В настоящее время >95% руд цветных и редких металлов подвергаются флотации. Флотационная система является гетерогенной, состоящей из жидкой (ж), твердой (т) и газообразной (г) фаз. Поэтому поверхностные явления следует рассматривать на границе раздела этих фаз. Процесс флотации состоит из отдельных элементарных актов или субпроцессов, основным из которых является закрепление частицы на пузырьке воздуха или газа. Этот процесс - самопроизвольный и основан на втором законе термодинамики, согласно которому самопроизвольно могут протекать лишь процессы, приводящие к уменьшению свободной энергии системы. При закреплении частицы на пузырьке изменение свободной энергии системы сводится лишь к изменению свободной поверхностной энергии за счет снижения площади контакта т-ж. Убыль свободной поверхностной энергии при пенной флотации (), когда обычно размеры частиц малы по сравнению с размерами пузырьков (соответственно 0, 1… 0, 002 мм и 0, 6… 1, 5 мм), можно выразить следующим уравнением.

Если различие в удельных поверхностных энергиях невелико и недостаточно для разделения минералов, то его можно увеличить нанесением на поверхность минералов тончайших покрытий реагентов (Собирателей, депрессоров и активаторов). Собиратели - органические соединения, способные закрепиться на поверхности извлекаемых минералов, снижая смачиваемость минералов водой, они увеличивают скорость прилипания частиц к пузырьку, т. е. повышают их флотируемость. Депрессоры- реагенты, введение к-рых в процесс Флотации вызывает уменьшение извлечения тех или иных минералов. Применение Д. приводит к вытеснению собирателя с поверхности минерала и к созданию условий, препятствующих сорбции собирателя; возможно также образование на поверхности депрессируемых минералов гидрофильных

Если различие в удельных поверхностных энергиях невелико и недостаточно для разделения минералов, то его можно увеличить нанесением на поверхность минералов тончайших покрытий реагентов (Собирателей, депрессоров и активаторов). Собиратели - органические соединения, способные закрепиться на поверхности извлекаемых минералов, снижая смачиваемость минералов водой, они увеличивают скорость прилипания частиц к пузырьку, т. е. повышают их флотируемость. Депрессоры- реагенты, введение к-рых в процесс Флотации вызывает уменьшение извлечения тех или иных минералов. Применение Д. приводит к вытеснению собирателя с поверхности минерала и к созданию условий, препятствующих сорбции собирателя; возможно также образование на поверхности депрессируемых минералов гидрофильных

Активатор-вещество, интенсифицирующее физ. хим. процессы; при обогащении руд флотацией используют для улучшения смачивания минералов.

Активатор-вещество, интенсифицирующее физ. хим. процессы; при обогащении руд флотацией используют для улучшения смачивания минералов.

Колонные пневматические флотомашины

Колонные пневматические флотомашины

Важным решением в технологии доводки концентрата стал выбор типа флотационных машин. В процессе флотации кремнезема из магнетитовых концентратов колонные пневматические флотомашины являются альтернативными по отношению к импелерным (механическим).

Важным решением в технологии доводки концентрата стал выбор типа флотационных машин. В процессе флотации кремнезема из магнетитовых концентратов колонные пневматические флотомашины являются альтернативными по отношению к импелерным (механическим).

КОЛОННЫЕ ФЛОТОМАШИНЫ

КОЛОННЫЕ ФЛОТОМАШИНЫ

Флотационная пневматическая колонна дает следующие преимущества: - увеличенная металлургическая эффективность; - сниженная металлоемкость; - низкое энергопотребление; - меньшая занимаемая площадь; - меньшая потребность в техническом обслуживании; - улучшенное управление

Флотационная пневматическая колонна дает следующие преимущества: - увеличенная металлургическая эффективность; - сниженная металлоемкость; - низкое энергопотребление; - меньшая занимаемая площадь; - меньшая потребность в техническом обслуживании; - улучшенное управление

В колонных флотомашинах реализован принцип противотока пузырьков воздуха и исходного питания. Изменение направления движения фаз от прямотока к противотоку приводит к увеличению содержания воздуха в 1, 5 -2 раза, что связано с различной скоростью движения пузырьков. Соответственно увеличивается «живое сечение»

В колонных флотомашинах реализован принцип противотока пузырьков воздуха и исходного питания. Изменение направления движения фаз от прямотока к противотоку приводит к увеличению содержания воздуха в 1, 5 -2 раза, что связано с различной скоростью движения пузырьков. Соответственно увеличивается «живое сечение»

Глубокая пена (1 -2 м) и использование промывной воды обеспечивали в колонне гибкость регулирования качества концентрата и извлечение в него железа. Расход воздуха и размер пузырьков являлись одним из основных факторов контроля за работой флотомашины. Недостаточное количество воздуха затрудняло транспортировку пены из колонны. При превышении критической

Глубокая пена (1 -2 м) и использование промывной воды обеспечивали в колонне гибкость регулирования качества концентрата и извлечение в него железа. Расход воздуха и размер пузырьков являлись одним из основных факторов контроля за работой флотомашины. Недостаточное количество воздуха затрудняло транспортировку пены из колонны. При превышении критической

В результате испытаний массовая доля железа в концентрате была повышена с 66, 2% до 69, 9%, диоксида кремния снижена с 7, 2% до 2, 8%, а оксидов калия и натрия – с 0, 25% до 0, 11%. Извлечение железа во флотационный концентрат составило 76, 5% от операции. При флотации богатых исходных продуктов, где меньше сростков

В результате испытаний массовая доля железа в концентрате была повышена с 66, 2% до 69, 9%, диоксида кремния снижена с 7, 2% до 2, 8%, а оксидов калия и натрия – с 0, 25% до 0, 11%. Извлечение железа во флотационный концентрат составило 76, 5% от операции. При флотации богатых исходных продуктов, где меньше сростков

Таким образом, проведенные испытания подтвердили эффективность использования пневматических колонных машин для флотационной доводки магнетитовых концентратов. Полученный высококачественный низкокремнеземистый флотационный концентрат по химическому составу отвечает требованиям к сырью для производства металлизованных окатышей.

Таким образом, проведенные испытания подтвердили эффективность использования пневматических колонных машин для флотационной доводки магнетитовых концентратов. Полученный высококачественный низкокремнеземистый флотационный концентрат по химическому составу отвечает требованиям к сырью для производства металлизованных окатышей.