9. Оборудование для выщелачивания.ppt

- Количество слайдов: 52

Перемешивающие устройства 1

Перемешивающие устройства 1

• • • Лопастная мешалка Основные достоинства: 1)простота конструкции и обслуживания 2)удовлетворительное смешивание умеренно вязких жидкостей недостатки: 1)в вязких жидких средах малая интенсивность перемешивания продукта. 2) практически непригодна для перемешивания легко расслаивающихся веществ. Лопастная мешалка создаёт малоинтенсивное перемешивание жидкости в емкости. Используют для взбалтывания и слабого перемешивания частиц продукта в нижней части емкости, взмучивания осадков, эмульгирования трудноперемешиваемых жидкостей, флотации, ускорения теплообмена. Мешалки состоят из двух или большего числа лопастей в основном прямоугольной формы, закрепленных на валу. Данные мешалки просты и недороги в изготовлении. 2

• • • Лопастная мешалка Основные достоинства: 1)простота конструкции и обслуживания 2)удовлетворительное смешивание умеренно вязких жидкостей недостатки: 1)в вязких жидких средах малая интенсивность перемешивания продукта. 2) практически непригодна для перемешивания легко расслаивающихся веществ. Лопастная мешалка создаёт малоинтенсивное перемешивание жидкости в емкости. Используют для взбалтывания и слабого перемешивания частиц продукта в нижней части емкости, взмучивания осадков, эмульгирования трудноперемешиваемых жидкостей, флотации, ускорения теплообмена. Мешалки состоят из двух или большего числа лопастей в основном прямоугольной формы, закрепленных на валу. Данные мешалки просты и недороги в изготовлении. 2

Пропеллерные мешалки • Пропеллерная мешалка создает значительное перемешивание жидкости в аппарате или емкости. • За счет насосного эффекта, пропеллерная мешалка образует осевую циркуляцию жидкости в аппарате или емкости, быстро поднимают частицы со дна емкости, так же применяются для образований суспензий. • При больших объемах целесообразно применять ряд импеллеров на валу мешалки и донную опору. 3

Пропеллерные мешалки • Пропеллерная мешалка создает значительное перемешивание жидкости в аппарате или емкости. • За счет насосного эффекта, пропеллерная мешалка образует осевую циркуляцию жидкости в аппарате или емкости, быстро поднимают частицы со дна емкости, так же применяются для образований суспензий. • При больших объемах целесообразно применять ряд импеллеров на валу мешалки и донную опору. 3

• Достоинства пропеллерной мешалки: • 1) интенсивность перемешивания, • 2) умеренный расход электроэнергии, даже при значительном числе оборотов. • Недостатки: • 1) малая эффективность при перемешивания вязкой жидкости, 2) ограниченный объем интенсивно перемешиваемой жидкости. • Пропеллерная мешалка применяется главным образом для следующих целей: • 1) интенсивное перемешивание маловязких жидкостей; • 2) приготовление суспензий и эмульсий; • 3) взмучивание осадков, содержащих до 10% твердой фазы, состоящей из частиц размером до 0, 15 мм. • Пропеллерная мешалка перемешивает находящуюся жидкость в емкости быстрее и интенсивнее чем лопастная мешалка, при относительно умеренном расходе электроэнергии, но больше чем расход для лопастных мешалок. 4

• Достоинства пропеллерной мешалки: • 1) интенсивность перемешивания, • 2) умеренный расход электроэнергии, даже при значительном числе оборотов. • Недостатки: • 1) малая эффективность при перемешивания вязкой жидкости, 2) ограниченный объем интенсивно перемешиваемой жидкости. • Пропеллерная мешалка применяется главным образом для следующих целей: • 1) интенсивное перемешивание маловязких жидкостей; • 2) приготовление суспензий и эмульсий; • 3) взмучивание осадков, содержащих до 10% твердой фазы, состоящей из частиц размером до 0, 15 мм. • Пропеллерная мешалка перемешивает находящуюся жидкость в емкости быстрее и интенсивнее чем лопастная мешалка, при относительно умеренном расходе электроэнергии, но больше чем расход для лопастных мешалок. 4

• Мешалка пропеллерная трехвинтовая для объемов 25 60 м 3 5

• Мешалка пропеллерная трехвинтовая для объемов 25 60 м 3 5

• Мешалка двухрядная пропеллерная для больших объемов ( до 300 м 3) с нижней опорой. 6

• Мешалка двухрядная пропеллерная для больших объемов ( до 300 м 3) с нижней опорой. 6

• Мешалка пропеллерная для средних объемов перемешивания (2 10 м 3), может иметь один или два импеллера на валу. 7

• Мешалка пропеллерная для средних объемов перемешивания (2 10 м 3), может иметь один или два импеллера на валу. 7

Турбинные мешалки открытого типа • В основном открытая турбинная мешалка используется для процесса диспергирования высоковязких сред, подготовки растворов в аппарате. • Основные процессы взвешивание и растворение твердых кристалических частиц (с массовым содержанием до 80 %) и волокнистых (с массовым содержанием до 5 %), эмульгирование жидкостей с большой разностью плотностей, диспергирование газа в жидкость. 8

Турбинные мешалки открытого типа • В основном открытая турбинная мешалка используется для процесса диспергирования высоковязких сред, подготовки растворов в аппарате. • Основные процессы взвешивание и растворение твердых кристалических частиц (с массовым содержанием до 80 %) и волокнистых (с массовым содержанием до 5 %), эмульгирование жидкостей с большой разностью плотностей, диспергирование газа в жидкость. 8

• Боковая и донная открытые турбинные мешалки с загнутыми лопастями. 9

• Боковая и донная открытые турбинные мешалки с загнутыми лопастями. 9

Турбинные мешалки закрытого типа • Мешалка наиболее эффективна в тех случаях, когда необходимо создать в основном турбулентную, с высоким значением числа Рейнольдса, циркуляцию жидкости в емкости или аппарате при минимальном расходе механической энергии. • Для большей эффективности перемешивания такой мешалкой в емкости устанавливаются отражательные перегородки. • Конструктивно импеллер закрытой турбинной мешалки представляет собой закрытый ротор, центробежного рабочего колеса насоса. • В основном используются для диспергирование высоковязких сред, подготовка растворов. 10

Турбинные мешалки закрытого типа • Мешалка наиболее эффективна в тех случаях, когда необходимо создать в основном турбулентную, с высоким значением числа Рейнольдса, циркуляцию жидкости в емкости или аппарате при минимальном расходе механической энергии. • Для большей эффективности перемешивания такой мешалкой в емкости устанавливаются отражательные перегородки. • Конструктивно импеллер закрытой турбинной мешалки представляет собой закрытый ротор, центробежного рабочего колеса насоса. • В основном используются для диспергирование высоковязких сред, подготовка растворов. 10

11

11

Рамная мешалка • Рамная мешалка относится к группе тихоходных перемешивающих устройств. • Якорная и рамная мешалка имеют относительно небольшие размеры и малую скорость вращения. • Вращаясь, рамная мешалка удаляет налипший продукт от стенок и дна аппарата. • Рамная мешалка имеет форму, соответствующую внутренней форме аппарата. • Основное назначение – перемешивание вязких и тяжелых жидкостей , интенсификация теплообменных процессов, предотвращение выпадения осадка на стенках и днище. 12

Рамная мешалка • Рамная мешалка относится к группе тихоходных перемешивающих устройств. • Якорная и рамная мешалка имеют относительно небольшие размеры и малую скорость вращения. • Вращаясь, рамная мешалка удаляет налипший продукт от стенок и дна аппарата. • Рамная мешалка имеет форму, соответствующую внутренней форме аппарата. • Основное назначение – перемешивание вязких и тяжелых жидкостей , интенсификация теплообменных процессов, предотвращение выпадения осадка на стенках и днище. 12

13

13

ПРОМЫШЛЕННОЕ ОФОРМЛЕНИЕ АВТОКЛАВНЫХ ПРОЦЕССОВ 14

ПРОМЫШЛЕННОЕ ОФОРМЛЕНИЕ АВТОКЛАВНЫХ ПРОЦЕССОВ 14

• Автоклавные процессы выщелачивания или восстановления нашли широкое применение при реализации разномасштабных технологий переработки сырья легких, тяжелых, редких и благородных металлов. • Операции выщелачивания реализуются при использовании высоких температур (более 100 °С) и давлений (более 1 атм. ). • Автоклавное выщелачивание осуществляют без окислителя (вскрытие бокситов, уран , молибден , вольфрамсодержащих концентратов, окисленной никелевой руды, оловянных концентратов) или в присутствии окислителя. • Автоклавное осаждение металлов или их соединений осуществляют в присутствии соответствующих реагентов. • Различные автоклавные операции и технологические схемы требуют различного аппаратурного оформления. Наиболее простые устройства применяются в процессах, протекающих без участия газовой фазы. В операциях окислительного выщелачивания и вос становления металлов, идущих с применением газообразных реагентов, используется более сложная аппаратура. 15

• Автоклавные процессы выщелачивания или восстановления нашли широкое применение при реализации разномасштабных технологий переработки сырья легких, тяжелых, редких и благородных металлов. • Операции выщелачивания реализуются при использовании высоких температур (более 100 °С) и давлений (более 1 атм. ). • Автоклавное выщелачивание осуществляют без окислителя (вскрытие бокситов, уран , молибден , вольфрамсодержащих концентратов, окисленной никелевой руды, оловянных концентратов) или в присутствии окислителя. • Автоклавное осаждение металлов или их соединений осуществляют в присутствии соответствующих реагентов. • Различные автоклавные операции и технологические схемы требуют различного аппаратурного оформления. Наиболее простые устройства применяются в процессах, протекающих без участия газовой фазы. В операциях окислительного выщелачивания и вос становления металлов, идущих с применением газообразных реагентов, используется более сложная аппаратура. 15

Аппаратура процессов, протекающих без участия газовой фазы • К группе процессов, протекающих без участия газовой фазы, относятся способ получения глинозема К. И. Байера, автоклавно содовое извлечение вольфрама, кислотное выщелачивание окисленных никелевых руд, извлечение марганца раскислением пиролюзита пиритом и др. • Технически наиболее полно и совершенно разработана аппаратура байеровского процесса, получившего широкое распространение в мировой алюминиевой промышленности. 16

Аппаратура процессов, протекающих без участия газовой фазы • К группе процессов, протекающих без участия газовой фазы, относятся способ получения глинозема К. И. Байера, автоклавно содовое извлечение вольфрама, кислотное выщелачивание окисленных никелевых руд, извлечение марганца раскислением пиролюзита пиритом и др. • Технически наиболее полно и совершенно разработана аппаратура байеровского процесса, получившего широкое распространение в мировой алюминиевой промышленности. 16

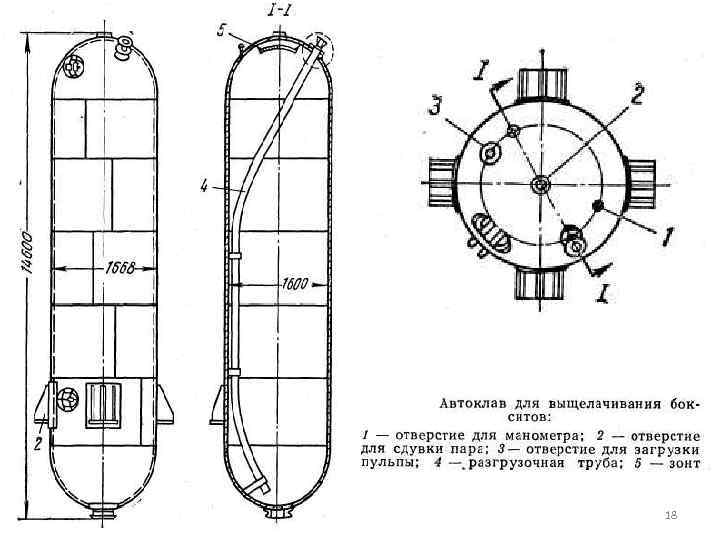

• Выщелачивание бокситов при повышенных температурах и давлениях производится в стальных автоклавах. • В алюминиевой промышленности в основном применяются автоклавы без мешалок, с подогревом и перемешиванием пульпы острым паром. • Автоклавы представляют собой сварные цилиндры со сферическими днищами. В верхней части расположены отверстиядля подачи бокситовой пульпы, манометр, предохранительный клапан и разгрузочная труба. Через нижнее днище подается острый пар для подогрева и перемешивания пульпы. • На своей наружной поверхности автоклавы имеют слой тепловой изоляции. Размеры автоклавов бывают различные: диаметром от 1, 6 до 2, 5 му высотой от 8 до 14 м. • Во время выщелачивания (варки бокситов) перемешивание осуществляют паром, который барботируется через пульпу и выводится через штуцер, расположенный в верхней части автоклава. 17

• Выщелачивание бокситов при повышенных температурах и давлениях производится в стальных автоклавах. • В алюминиевой промышленности в основном применяются автоклавы без мешалок, с подогревом и перемешиванием пульпы острым паром. • Автоклавы представляют собой сварные цилиндры со сферическими днищами. В верхней части расположены отверстиядля подачи бокситовой пульпы, манометр, предохранительный клапан и разгрузочная труба. Через нижнее днище подается острый пар для подогрева и перемешивания пульпы. • На своей наружной поверхности автоклавы имеют слой тепловой изоляции. Размеры автоклавов бывают различные: диаметром от 1, 6 до 2, 5 му высотой от 8 до 14 м. • Во время выщелачивания (варки бокситов) перемешивание осуществляют паром, который барботируется через пульпу и выводится через штуцер, расположенный в верхней части автоклава. 17

18

18

• На своей наружной поверхности автоклавы имеют слой тепловой изоляции. Размеры автоклавов бывают различные: диаметром от 1, 6 до 2, 5 м, высотой от 8 до 14 м. • Во время выщелачивания (варки бокситов) перемешивание осуществляют паром, который барботируется через пульпу и выводится через штуцер, расположенный в верхней части автоклава. • После окончания варки прекращают подачу пара и вытесняют пульпу из автоклава через разгрузочную трубу в самоиспаритель. Основная задача самоиспарителя — снижение давления и температуры до параметров, допускающих дальнейшую работу в обычных условиях. • В самоиспарителе происходит отделение образовавшегося пара, который используется для подогрева растворов. • Самоиспаритель представляет собой полый цилиндр со сферическим верхним и коническим нижним днищем. 19

• На своей наружной поверхности автоклавы имеют слой тепловой изоляции. Размеры автоклавов бывают различные: диаметром от 1, 6 до 2, 5 м, высотой от 8 до 14 м. • Во время выщелачивания (варки бокситов) перемешивание осуществляют паром, который барботируется через пульпу и выводится через штуцер, расположенный в верхней части автоклава. • После окончания варки прекращают подачу пара и вытесняют пульпу из автоклава через разгрузочную трубу в самоиспаритель. Основная задача самоиспарителя — снижение давления и температуры до параметров, допускающих дальнейшую работу в обычных условиях. • В самоиспарителе происходит отделение образовавшегося пара, который используется для подогрева растворов. • Самоиспаритель представляет собой полый цилиндр со сферическим верхним и коническим нижним днищем. 19

20

20

• Пульпа поступает в самоиспаритель по трубе через верхнее днище. • Выпуск пара осуществляют через патрубок в верхнем днище, а пульпы — через нижнее днище. • В самоиспарителе ввиду интенсивного вскипания раствора часть пульпы увлекается паром. Для очистки отработанного пара в верхней части испарителя имеется инерционный каплеотделитель. • В самоиспарителе давление пара снижается до 0, 3 Мн/м 2 (3 am). 21

• Пульпа поступает в самоиспаритель по трубе через верхнее днище. • Выпуск пара осуществляют через патрубок в верхнем днище, а пульпы — через нижнее днище. • В самоиспарителе ввиду интенсивного вскипания раствора часть пульпы увлекается паром. Для очистки отработанного пара в верхней части испарителя имеется инерционный каплеотделитель. • В самоиспарителе давление пара снижается до 0, 3 Мн/м 2 (3 am). 21

• Разработан и используется способ непрерывного высокотемпературного выщелачивания, осуществляемого в батареи последовательно соединенных автоклавов. • Преимущества непрерывного выщелачивания следующие: отсутствие затрат времени на загрузку и разгрузку автоклавов, возможность непрерывного подогрева холодной пульпы в подогревателях, возможность перехода к более широкой автоматизации процесса и др. • Установка непрерывного действия состоит из насоса, нагнетающего пульпу в автоклавную батарею, подогревателя, батареи последовательно соединенных друг с другом автоклавов и самоиспарителя для отделения пара от выгружаемой пульпы. • Для нагнетания пульпы в автоклавную батарею применяются тихоходные поршневые насосы, развивающие давление 2, 5— 3, 5 Мн/м 2 (25— 35 am) 22

• Разработан и используется способ непрерывного высокотемпературного выщелачивания, осуществляемого в батареи последовательно соединенных автоклавов. • Преимущества непрерывного выщелачивания следующие: отсутствие затрат времени на загрузку и разгрузку автоклавов, возможность непрерывного подогрева холодной пульпы в подогревателях, возможность перехода к более широкой автоматизации процесса и др. • Установка непрерывного действия состоит из насоса, нагнетающего пульпу в автоклавную батарею, подогревателя, батареи последовательно соединенных друг с другом автоклавов и самоиспарителя для отделения пара от выгружаемой пульпы. • Для нагнетания пульпы в автоклавную батарею применяются тихоходные поршневые насосы, развивающие давление 2, 5— 3, 5 Мн/м 2 (25— 35 am) 22

23

23

• В качестве подогревателей обычно применяют трубчатые теплообменники, в которых по трубкам движется пульпа, а в междутрубное пространство подается пар. 24

• В качестве подогревателей обычно применяют трубчатые теплообменники, в которых по трубкам движется пульпа, а в междутрубное пространство подается пар. 24

• Применение непрерывного выщелачивания боксита позволяет осуществить автоматическое регулирование процесса, которое увеличивает производительность труда, уменьшает расход реагентов и повышает производительность установки. 25

• Применение непрерывного выщелачивания боксита позволяет осуществить автоматическое регулирование процесса, которое увеличивает производительность труда, уменьшает расход реагентов и повышает производительность установки. 25

• Состав вольфрамовых продуктов, перерабатываемых автоклавно содовым методом, и соответствующие технологические и аппаратурные схемы отличаются большим разнообразием. • На рисунке показана одна из производственных схем извлечения вольфрама и молибдена, основанная на одностадиальном выщелачивании бедных материалов во вращающемся автоклаве. • В этой схеме пульпу исходных материалов, содержащих 8— 12% W и 1— 6% Мо, готовят на оборотном растворе, предварительно укрепленном добавками соды. Правильно скорректированная пульпа имеет отношение т : ж = 1 : 3 — 1, 4 и величину содового эквивалента порядка 2, 5— 3, 0. 26

• Состав вольфрамовых продуктов, перерабатываемых автоклавно содовым методом, и соответствующие технологические и аппаратурные схемы отличаются большим разнообразием. • На рисунке показана одна из производственных схем извлечения вольфрама и молибдена, основанная на одностадиальном выщелачивании бедных материалов во вращающемся автоклаве. • В этой схеме пульпу исходных материалов, содержащих 8— 12% W и 1— 6% Мо, готовят на оборотном растворе, предварительно укрепленном добавками соды. Правильно скорректированная пульпа имеет отношение т : ж = 1 : 3 — 1, 4 и величину содового эквивалента порядка 2, 5— 3, 0. 26

27

27

• Песковым насосом 5 ее перекачивают в автоклав 7, работающий в периодическом цикле. Автоклав представляет собой цилиндрический сосуд с теплоизоляцией, вращающийся на массивных цапфах. • Через одну из них производится загрузка и выгрузка пульпы и впуск острого пара. Через другую осуществляется привод и вращение автоклава. Сосуд изготовлен из котельной стали, имеет емкость около 10 м 3 и может работать при давлении до 2, 5 Мн/м 2 (25 am). Скорость вращения сосуда равна 8— 15 об/мин. 28

• Песковым насосом 5 ее перекачивают в автоклав 7, работающий в периодическом цикле. Автоклав представляет собой цилиндрический сосуд с теплоизоляцией, вращающийся на массивных цапфах. • Через одну из них производится загрузка и выгрузка пульпы и впуск острого пара. Через другую осуществляется привод и вращение автоклава. Сосуд изготовлен из котельной стали, имеет емкость около 10 м 3 и может работать при давлении до 2, 5 Мн/м 2 (25 am). Скорость вращения сосуда равна 8— 15 об/мин. 28

29

29

• Более сложно автоклавное оборудование для процессов с агрессивными средами. • На рисунке изображена аппаратурная схема сернокислотного выщелачивания окисленной никелевой руды 30

• Более сложно автоклавное оборудование для процессов с агрессивными средами. • На рисунке изображена аппаратурная схема сернокислотного выщелачивания окисленной никелевой руды 30

31

31

• Корпус автоклава выполнен из котельной стали и изнутри гомогенно освинцован (6 мм). • Защитная футеровка состоит из кислотоупорного (114 мм) и углеродистого кирпича (76 мм). • При температуре пульпы в реакторе 250° С нагрев наружной поверхности стального корпуса в среднем не превышает 110° С. • Все внутренние детали автоклава, а также патрубки штуцеров изготовлены из технического титана. • Автоклавы каждой секции собраны в группы по 4 шт. и имеют общую верхнюю площадку для обслуживания. • Для монтажных и ремонтных работ каждый автоклав снабжен вспомогательным краном укосиной. Работы по ремонту производятся через центральный люк в верхней сфере автоклава. 32

• Корпус автоклава выполнен из котельной стали и изнутри гомогенно освинцован (6 мм). • Защитная футеровка состоит из кислотоупорного (114 мм) и углеродистого кирпича (76 мм). • При температуре пульпы в реакторе 250° С нагрев наружной поверхности стального корпуса в среднем не превышает 110° С. • Все внутренние детали автоклава, а также патрубки штуцеров изготовлены из технического титана. • Автоклавы каждой секции собраны в группы по 4 шт. и имеют общую верхнюю площадку для обслуживания. • Для монтажных и ремонтных работ каждый автоклав снабжен вспомогательным краном укосиной. Работы по ремонту производятся через центральный люк в верхней сфере автоклава. 32

33

33

Аппаратура процессов, протекающих с участием газообразных реагентов • К группе процессов, протекающих с участием газообразных реагентов, относятся способы окислительного выщелачивания различных сульфидных и арсенидных материалов, операции восстановления металлов водородом и окисью углерода и др. • К автоклавной аппаратуре чаще всего предъявляются требования достижения высокой интенсивности аэрации. В большинстве случаев эти требования удовлетворяются выбором аппаратов с принудительной диспергацией газа механическими мешалками. 34

Аппаратура процессов, протекающих с участием газообразных реагентов • К группе процессов, протекающих с участием газообразных реагентов, относятся способы окислительного выщелачивания различных сульфидных и арсенидных материалов, операции восстановления металлов водородом и окисью углерода и др. • К автоклавной аппаратуре чаще всего предъявляются требования достижения высокой интенсивности аэрации. В большинстве случаев эти требования удовлетворяются выбором аппаратов с принудительной диспергацией газа механическими мешалками. 34

• Промышленные автоклавы для процессов, протекающих с участием газовой фазы, имеют объемы 10— 130 м 3 и работают при давлениях 4, 0— 5, 0 Мн/м 2 (40— 50 am). Так как рабочие среды в большинстве случаев агрессивны, то детали аппаратов выполняются из специальных высоколегированных сталей и сплавов, ковкого титана и других качественных материалов. В некоторых случаях внутренняя поверхность автоклавов футеруется керамическими изделиями. 35

• Промышленные автоклавы для процессов, протекающих с участием газовой фазы, имеют объемы 10— 130 м 3 и работают при давлениях 4, 0— 5, 0 Мн/м 2 (40— 50 am). Так как рабочие среды в большинстве случаев агрессивны, то детали аппаратов выполняются из специальных высоколегированных сталей и сплавов, ковкого титана и других качественных материалов. В некоторых случаях внутренняя поверхность автоклавов футеруется керамическими изделиями. 35

• На рисунке показана аппаратурная схема автоклавного отделения по окислительному выщелачиванию никель кобальтовых штейнов. • Пульпа с отношением т : ж = 1 : 3, 5 — 1: 4 насосами ХПР 5/30 подается в автоклавы емкостью по 15 м 3, работающие при 130— 160° С и давлении 1, 0— 1, 5 Мн/м 2 (10— 15 am). • Автоклав представляет собой горизонтальный сосуд диам. 1, 74 и длиной 7, 00 м, снабженный четырьмя турбинными мешалками диаметром 0, 50 м, вращающимися со скоростью 410 об/мин. • Рабочие детали автоклава изготовлены из технического титана ВТ 1 и хромоникелевых сталей марок Х 17 Н 13 МЗТ и Х 23 Н 28 МЗДЗТ. • Корпус аппарата гомогенно освинцован и футерован метлахской плиткой и кислотоупорным кирпичом 36

• На рисунке показана аппаратурная схема автоклавного отделения по окислительному выщелачиванию никель кобальтовых штейнов. • Пульпа с отношением т : ж = 1 : 3, 5 — 1: 4 насосами ХПР 5/30 подается в автоклавы емкостью по 15 м 3, работающие при 130— 160° С и давлении 1, 0— 1, 5 Мн/м 2 (10— 15 am). • Автоклав представляет собой горизонтальный сосуд диам. 1, 74 и длиной 7, 00 м, снабженный четырьмя турбинными мешалками диаметром 0, 50 м, вращающимися со скоростью 410 об/мин. • Рабочие детали автоклава изготовлены из технического титана ВТ 1 и хромоникелевых сталей марок Х 17 Н 13 МЗТ и Х 23 Н 28 МЗДЗТ. • Корпус аппарата гомогенно освинцован и футерован метлахской плиткой и кислотоупорным кирпичом 36

37

37

38

38

• Конструкции автоклавов для процессов, протекающих с участием хорошо растворяющихся газообразных реагентов, более просты. На рисунке изображен, например, автоклав для осаждения сульфидов тяжелых цветных металлов сероводородом. • В этом процессе нейтральный сульфатный раствор, содержащий 4, 15 г/л Ni, 0, 45 г/л Со, 0, 08 г/л Сu, 0, 13 г/л Zn, 0, 56 г/л Fe, 1, 61 г/л Аl, 0, 21 г/л Сr, обрабатывается сероводородом при 118° С и общем давлении около 0, 95 Мн/м 2 (9, 5 am). • Так как растворимость сероводорода в воде велика и диффузионное сопротивление сорбции газа сравнительно незначительно, то особых требований по повышенной интенсивности аэрации в данном случае не предъявляют. 39

• Конструкции автоклавов для процессов, протекающих с участием хорошо растворяющихся газообразных реагентов, более просты. На рисунке изображен, например, автоклав для осаждения сульфидов тяжелых цветных металлов сероводородом. • В этом процессе нейтральный сульфатный раствор, содержащий 4, 15 г/л Ni, 0, 45 г/л Со, 0, 08 г/л Сu, 0, 13 г/л Zn, 0, 56 г/л Fe, 1, 61 г/л Аl, 0, 21 г/л Сr, обрабатывается сероводородом при 118° С и общем давлении около 0, 95 Мн/м 2 (9, 5 am). • Так как растворимость сероводорода в воде велика и диффузионное сопротивление сорбции газа сравнительно незначительно, то особых требований по повышенной интенсивности аэрации в данном случае не предъявляют. 39

40

40

• Автоклав представляет собой цилиндрический гуммированный сосуд диаметром 3, 728 и длиной 11, 342 м, футерованный кислотоупорным кирпичом и разделенный кирпичными перегородками на три камеры. В каждой из них имеется по мешалке с двумя турбинами диаметром 1, 32 м. • Основные проблемы при аппаратурном оформлении данного процесса — это борьба с коррозией и соблюдение норм безопасных условий труда. • Из известных конструкционных металлов достаточной коррозионной стойкостью в сероводородных средах обладают лишь титан и сплав хастеллой С. Из этих металлов изготовляют внутренние детали нагревателей, насосы, валы и мешалки автоклавов, трубы и регулирующие устройства, детали сгустителей в последующей схеме разделения жидкой и твердой фаз и т. д 41

• Автоклав представляет собой цилиндрический гуммированный сосуд диаметром 3, 728 и длиной 11, 342 м, футерованный кислотоупорным кирпичом и разделенный кирпичными перегородками на три камеры. В каждой из них имеется по мешалке с двумя турбинами диаметром 1, 32 м. • Основные проблемы при аппаратурном оформлении данного процесса — это борьба с коррозией и соблюдение норм безопасных условий труда. • Из известных конструкционных металлов достаточной коррозионной стойкостью в сероводородных средах обладают лишь титан и сплав хастеллой С. Из этих металлов изготовляют внутренние детали нагревателей, насосы, валы и мешалки автоклавов, трубы и регулирующие устройства, детали сгустителей в последующей схеме разделения жидкой и твердой фаз и т. д 41

• Наличие движущихся частей и сложность изготовления надежных и герметичных сальниковых уплотнений осложняют конструкции автоклавов. • Стремление устранить эти недостатки привело к созданию реакторов барботажного действия и, в частности, автоклавов колонного типа. • Перемешивание и транспорт пульпы в таких автоклавах осуществляют реакционным газом (воздухом) и острым паром, используемым одновременно для нагрева. • Несомненное преимущество автоклавов этого типа — это их конструктивная простота, что при малых масштабах производства является решающим фактором. 42

• Наличие движущихся частей и сложность изготовления надежных и герметичных сальниковых уплотнений осложняют конструкции автоклавов. • Стремление устранить эти недостатки привело к созданию реакторов барботажного действия и, в частности, автоклавов колонного типа. • Перемешивание и транспорт пульпы в таких автоклавах осуществляют реакционным газом (воздухом) и острым паром, используемым одновременно для нагрева. • Несомненное преимущество автоклавов этого типа — это их конструктивная простота, что при малых масштабах производства является решающим фактором. 42

43

43

• Аппаратурная схема установки по окислительному выщелачиванию никель кобальтовых штейнов в колонном автоклаве показана на рисунке. Пульпу, состоящую из измельченного штейна и воды, с отношением 1 : 4 подают в нижнюю часть колонны 1, работающую при температуре около 150° С и общем давлении 1, 2 Мн/м 2 (12 am). • Одновременно в колонну поступает пар и воздух в количествах 3 кг и 4, 8 м 3 на 1 кг штейна. Испарение воды в поступающий сухой воздух требует большого расхода тепла и добавка греющего пара необходима для сохранения рабочей температуры пульпы. • Образовавшаяся паровоздушная смесь перемещается вверх по колонне, проходя через дырчатые решета, расположенные через каждые 0, 5— 1, 0 м. • В этом случае между каждыми двумя перегородками образуется самостоятельная реакционная камера, отделенная от соседних подвижными воздушными подушками. • Такие условия позволяют повысить использование кислорода воздуха и свести к минимуму долю проскока невыщелоченного штейна. 44

• Аппаратурная схема установки по окислительному выщелачиванию никель кобальтовых штейнов в колонном автоклаве показана на рисунке. Пульпу, состоящую из измельченного штейна и воды, с отношением 1 : 4 подают в нижнюю часть колонны 1, работающую при температуре около 150° С и общем давлении 1, 2 Мн/м 2 (12 am). • Одновременно в колонну поступает пар и воздух в количествах 3 кг и 4, 8 м 3 на 1 кг штейна. Испарение воды в поступающий сухой воздух требует большого расхода тепла и добавка греющего пара необходима для сохранения рабочей температуры пульпы. • Образовавшаяся паровоздушная смесь перемещается вверх по колонне, проходя через дырчатые решета, расположенные через каждые 0, 5— 1, 0 м. • В этом случае между каждыми двумя перегородками образуется самостоятельная реакционная камера, отделенная от соседних подвижными воздушными подушками. • Такие условия позволяют повысить использование кислорода воздуха и свести к минимуму долю проскока невыщелоченного штейна. 44

ПРАКТИКА АВТОКЛАВНОЙ ПЕРЕРАБОТКИ ЦИНКОВЫХ КОНЦЕНТРАТОВ • Внимание к автоклавной технологии для переработки цинковых концентратов усилилось в 1970 е гг. в связи с обострившимися экологическими проблемами, вызванными образованием серосодержащих газов при обжиге, а также с возникающими трудностями по реализации получаемой серной кислоты. • Первый промышленный комплекс по автоклавному выщелачиванию построен фирмой "Коминко" на заводе в "Трейл" (Канада) в 1981 г. С тех пор построены еще три завода: в 1983 г. — фирмой "Falconbridge" "Kidd creek Division" в г. Timmins (Онтарио, Канада) в 1991 г. — "Ruhr Zink" Gmb. H (Рур, Германия). • В 1993 г. фирмой "Hudson Bay Mining & Smelting" на цинковом заводе "Flin Flon" (Manitoba, Канада) впервые внедрено 2 стадийное противоточное выщелачивание. С использованием автоклавной технологии организована переработка цинковых остатков из цикла кислого выщелачивания на заводе "Akita Zink Со" (Ijima, Япония). 45

ПРАКТИКА АВТОКЛАВНОЙ ПЕРЕРАБОТКИ ЦИНКОВЫХ КОНЦЕНТРАТОВ • Внимание к автоклавной технологии для переработки цинковых концентратов усилилось в 1970 е гг. в связи с обострившимися экологическими проблемами, вызванными образованием серосодержащих газов при обжиге, а также с возникающими трудностями по реализации получаемой серной кислоты. • Первый промышленный комплекс по автоклавному выщелачиванию построен фирмой "Коминко" на заводе в "Трейл" (Канада) в 1981 г. С тех пор построены еще три завода: в 1983 г. — фирмой "Falconbridge" "Kidd creek Division" в г. Timmins (Онтарио, Канада) в 1991 г. — "Ruhr Zink" Gmb. H (Рур, Германия). • В 1993 г. фирмой "Hudson Bay Mining & Smelting" на цинковом заводе "Flin Flon" (Manitoba, Канада) впервые внедрено 2 стадийное противоточное выщелачивание. С использованием автоклавной технологии организована переработка цинковых остатков из цикла кислого выщелачивания на заводе "Akita Zink Со" (Ijima, Япония). 45

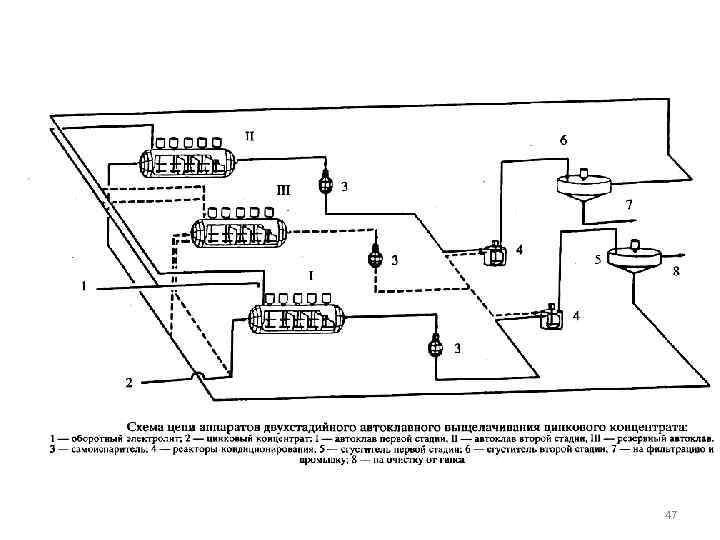

46

46

47

47

• Для надежной устойчивой работы автоклавной аппаратуры обязательны: • 1) организация системных профилактических осмотров и упреждающие замены наименее надежных узлов (уплотнения мешалок, разгрузочные линии, датчики уровня, температуры, концентрации кислорода в абгазе); • обеспечение надежной системы контроля за параметрами процесса, освоение автоматизированного управления им на основании надежных математических моделей; • высокая квалификация обслуживающего персонала, особенно службы механиков, электриков, КИП. • Опыт работы зарубежных автоклавных установок убедительно свидетельствует о достоинствах новой технологии (упрощается решение экологических проблем, сокращаются затраты на обслуживающий персонал, более гибкое решение с серосодержащими материалами). • Именно поэтому внимание к автоклавной технологии переработки цинковых концентратов непрерывно повышается, особенно при выборе путей модернизации старых цинкэлектролитных предприятий и при сооружении новых самостоятельных цинковых заводов. 48

• Для надежной устойчивой работы автоклавной аппаратуры обязательны: • 1) организация системных профилактических осмотров и упреждающие замены наименее надежных узлов (уплотнения мешалок, разгрузочные линии, датчики уровня, температуры, концентрации кислорода в абгазе); • обеспечение надежной системы контроля за параметрами процесса, освоение автоматизированного управления им на основании надежных математических моделей; • высокая квалификация обслуживающего персонала, особенно службы механиков, электриков, КИП. • Опыт работы зарубежных автоклавных установок убедительно свидетельствует о достоинствах новой технологии (упрощается решение экологических проблем, сокращаются затраты на обслуживающий персонал, более гибкое решение с серосодержащими материалами). • Именно поэтому внимание к автоклавной технологии переработки цинковых концентратов непрерывно повышается, особенно при выборе путей модернизации старых цинкэлектролитных предприятий и при сооружении новых самостоятельных цинковых заводов. 48

49

49

50

50

51

51

52

52