ПАПП Лекция 5.ppt

- Количество слайдов: 27

Перемешивание в жидких средах. Диспергирование Лекция № 5

Перемешивание в жидких средах. Диспергирование Лекция № 5

l l l В пищевой технологии перемешивание применяется при создании эмульсий, суспензий, растворов, создании смесей из твердых (сыпучих) материалов. В общественном питании перемешивание используется при замесе теста, приготовлении фарша, салатов и винегретов, взбивании коктейлей, приготовлении муссов, кремов и т. п. Методы перемешивания могут быть весьма разнообразны. Они зависят от состояния и свойств смешиваемых веществ. Однако во всех случаях устройство для перемешивания должно обеспечивать получение однородной смеси при максимальной производительности и при минимальных затратах энергии. В ряде случаев перемешивание применяется для интенсификации тепло- и массообмена. При этом эффективность перемешивания оценивается повышением коэффициентов тепло- и массоотдачи.

l l l В пищевой технологии перемешивание применяется при создании эмульсий, суспензий, растворов, создании смесей из твердых (сыпучих) материалов. В общественном питании перемешивание используется при замесе теста, приготовлении фарша, салатов и винегретов, взбивании коктейлей, приготовлении муссов, кремов и т. п. Методы перемешивания могут быть весьма разнообразны. Они зависят от состояния и свойств смешиваемых веществ. Однако во всех случаях устройство для перемешивания должно обеспечивать получение однородной смеси при максимальной производительности и при минимальных затратах энергии. В ряде случаев перемешивание применяется для интенсификации тепло- и массообмена. При этом эффективность перемешивания оценивается повышением коэффициентов тепло- и массоотдачи.

– – – – По виду перемешиваемых сред различают: перемешивание в жидкой среде; перемешивание сыпучих материалов; перемешивание пластических (реологических) материалов. По характеру воздействия на продукт различают: механическое перемешивание – при помощи рабочих органов в виде лопастей, пропеллеров и т. п. ; поточное перемешивание – в специальных аппаратах непрерывного действия (смесителях); пневматическое перемешивание – за счет энергии газовых струй, поступающих в жидкость; перемешивание в трубопроводах (циркуляционное перемешивание); перемешивание с помощью насосов и сопел. В данном разделе рассматриваются вопросы перемешивания в жидких средах.

– – – – По виду перемешиваемых сред различают: перемешивание в жидкой среде; перемешивание сыпучих материалов; перемешивание пластических (реологических) материалов. По характеру воздействия на продукт различают: механическое перемешивание – при помощи рабочих органов в виде лопастей, пропеллеров и т. п. ; поточное перемешивание – в специальных аппаратах непрерывного действия (смесителях); пневматическое перемешивание – за счет энергии газовых струй, поступающих в жидкость; перемешивание в трубопроводах (циркуляционное перемешивание); перемешивание с помощью насосов и сопел. В данном разделе рассматриваются вопросы перемешивания в жидких средах.

1. Механическое перемешивание Для механического перемешивания в жидкостях применяют следующие типы мешалок: – лопастные; – пропеллерные; – турбинные.

1. Механическое перемешивание Для механического перемешивания в жидкостях применяют следующие типы мешалок: – лопастные; – пропеллерные; – турбинные.

Лопастные мешалки имеют рабочий орган в виде лопастей, установленных перпендикулярно или наклонно к направлению движения. Вал, на котором расположены лопасти, устанавливается вертикально, реже горизонтально. Лопасти могут располагаться в несколько рядов по высоте. Число лопастей в каждом ряду колеблется от 1 до 4. Формы лопастей весьма разнообразны – от прямоугольника до весьма сложных конфигураций. При перемешивании высоковязких жидкостей для предотвращения жидкости вместе с мешалкой устанавливаются неподвижные отражатели на стенках рабочей камеры. Число оборотов лопастных мешалок обычно составляет 20 -80 об. /мин, иногда больше, но не превышает 400. Наряду с вращательным движением может применяться планетарное, которое обеспечивает более эффективное перемешивание, но усложняет конструкцию аппарата. Достоинство лопастных мешалок – простота устройства, недостаток – не обеспечивают хорошего перемешивания в осевом направлении и не удерживают частицы суспензий во взвешенном состоянии, особенно если вязкость жидкости мала, а масса частиц велика.

Лопастные мешалки имеют рабочий орган в виде лопастей, установленных перпендикулярно или наклонно к направлению движения. Вал, на котором расположены лопасти, устанавливается вертикально, реже горизонтально. Лопасти могут располагаться в несколько рядов по высоте. Число лопастей в каждом ряду колеблется от 1 до 4. Формы лопастей весьма разнообразны – от прямоугольника до весьма сложных конфигураций. При перемешивании высоковязких жидкостей для предотвращения жидкости вместе с мешалкой устанавливаются неподвижные отражатели на стенках рабочей камеры. Число оборотов лопастных мешалок обычно составляет 20 -80 об. /мин, иногда больше, но не превышает 400. Наряду с вращательным движением может применяться планетарное, которое обеспечивает более эффективное перемешивание, но усложняет конструкцию аппарата. Достоинство лопастных мешалок – простота устройства, недостаток – не обеспечивают хорошего перемешивания в осевом направлении и не удерживают частицы суспензий во взвешенном состоянии, особенно если вязкость жидкости мала, а масса частиц велика.

Пропеллерные мешалки имеют в качестве рабочего органа винт (пропеллер), установленный на вертикальную или горизонтальную ось. Диаметр винта составляет 1/3 -1/4 часть диаметра сосуда. Винты бывают двух- и трехлопастные. Благодаря переменному углу наклона лопастей винта, частицы жидкости отбрасываются вином в разных направлениях. Это обеспечивает хорошее перемешивание как в радиальном, так и в осевом направлении. Частота вращения пропеллеров 150– 1000 об. /мин. Применяются пропеллерные мешалки для перемешивания подвижных и умеренно вязких жидкостей. В сравнении с лопастными мешалками они обеспечивают более эффективное перемешивание, хорошо взмучивают осадок (частицы до 0, 15 мм), но потребляют больше энергии.

Пропеллерные мешалки имеют в качестве рабочего органа винт (пропеллер), установленный на вертикальную или горизонтальную ось. Диаметр винта составляет 1/3 -1/4 часть диаметра сосуда. Винты бывают двух- и трехлопастные. Благодаря переменному углу наклона лопастей винта, частицы жидкости отбрасываются вином в разных направлениях. Это обеспечивает хорошее перемешивание как в радиальном, так и в осевом направлении. Частота вращения пропеллеров 150– 1000 об. /мин. Применяются пропеллерные мешалки для перемешивания подвижных и умеренно вязких жидкостей. В сравнении с лопастными мешалками они обеспечивают более эффективное перемешивание, хорошо взмучивают осадок (частицы до 0, 15 мм), но потребляют больше энергии.

Турбинные мешалки в качестве рабочего органа имеют турбинное колесо, вращающее на вертикальной оси (200– 2000 об. /мин) и предназначены для перемешивания жидкостей как большой, так и малой вязкости. Они весьма эффективны и могут применяться для взмучивания осадков в жидкостях, содержащих до 60 % твердой фазы.

Турбинные мешалки в качестве рабочего органа имеют турбинное колесо, вращающее на вертикальной оси (200– 2000 об. /мин) и предназначены для перемешивания жидкостей как большой, так и малой вязкости. Они весьма эффективны и могут применяться для взмучивания осадков в жидкостях, содержащих до 60 % твердой фазы.

1. 1. Расход энергии на перемешивание Как показывает эксперимент, мощность, затрачиваемая на перемешивание, зависит от следующих величин: N = ƒ ( , , n, d ) , где – динамический коэффициент вязкости жидкости, Па·с; – плотность жидкости, кг/м 3; n – число оборотов мешалки, 1/с; d – диаметр рабочего органа мешалки (лопасти, пропеллера, турбины), м.

1. 1. Расход энергии на перемешивание Как показывает эксперимент, мощность, затрачиваемая на перемешивание, зависит от следующих величин: N = ƒ ( , , n, d ) , где – динамический коэффициент вязкости жидкости, Па·с; – плотность жидкости, кг/м 3; n – число оборотов мешалки, 1/с; d – диаметр рабочего органа мешалки (лопасти, пропеллера, турбины), м.

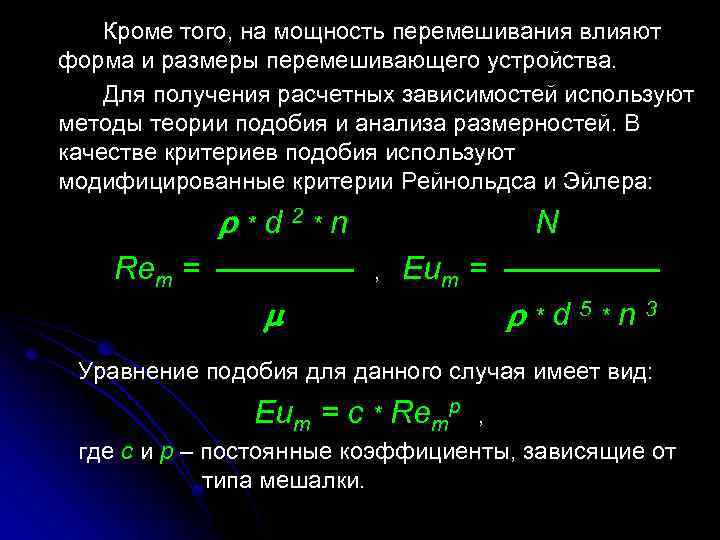

Кроме того, на мощность перемешивания влияют форма и размеры перемешивающего устройства. Для получения расчетных зависимостей используют методы теории подобия и анализа размерностей. В качестве критериев подобия используют модифицированные критерии Рейнольдса и Эйлера: *d 2*n Rem = N , Eum = *d 5*n 3 Уравнение подобия для данного случая имеет вид: Eum = c * Remp , где с и p – постоянные коэффициенты, зависящие от типа мешалки.

Кроме того, на мощность перемешивания влияют форма и размеры перемешивающего устройства. Для получения расчетных зависимостей используют методы теории подобия и анализа размерностей. В качестве критериев подобия используют модифицированные критерии Рейнольдса и Эйлера: *d 2*n Rem = N , Eum = *d 5*n 3 Уравнение подобия для данного случая имеет вид: Eum = c * Remp , где с и p – постоянные коэффициенты, зависящие от типа мешалки.

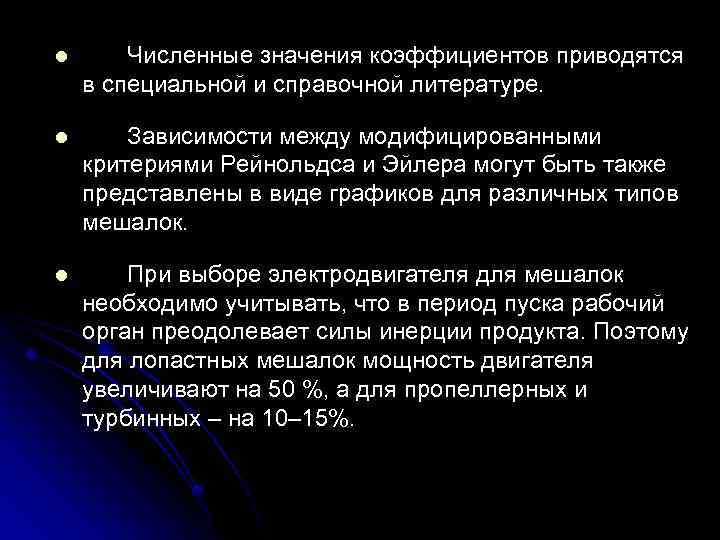

l Численные значения коэффициентов приводятся в специальной и справочной литературе. l Зависимости между модифицированными критериями Рейнольдса и Эйлера могут быть также представлены в виде графиков для различных типов мешалок. l При выборе электродвигателя для мешалок необходимо учитывать, что в период пуска рабочий орган преодолевает силы инерции продукта. Поэтому для лопастных мешалок мощность двигателя увеличивают на 50 %, а для пропеллерных и турбинных – на 10– 15%.

l Численные значения коэффициентов приводятся в специальной и справочной литературе. l Зависимости между модифицированными критериями Рейнольдса и Эйлера могут быть также представлены в виде графиков для различных типов мешалок. l При выборе электродвигателя для мешалок необходимо учитывать, что в период пуска рабочий орган преодолевает силы инерции продукта. Поэтому для лопастных мешалок мощность двигателя увеличивают на 50 %, а для пропеллерных и турбинных – на 10– 15%.

1. 2. Поточное перемешивание применяют для перемешивания большого количества жидкостей. Для этой цели используют аппараты непрерывного действия в виде вертикальных колонн с поперечными перегородками. Компоненты подаются в верхнюю часть колонны и стекают вниз, многократно меняя направление движения благодаря наличию перегородок. Расход энергии на перемешивание зависит от количества перемешиваемых компонентов и высоты, на которую они поднимаются.

1. 2. Поточное перемешивание применяют для перемешивания большого количества жидкостей. Для этой цели используют аппараты непрерывного действия в виде вертикальных колонн с поперечными перегородками. Компоненты подаются в верхнюю часть колонны и стекают вниз, многократно меняя направление движения благодаря наличию перегородок. Расход энергии на перемешивание зависит от количества перемешиваемых компонентов и высоты, на которую они поднимаются.

1. 3. Пневматическое перемешивание осуществляется путем подачи газа или пара под слой жидкости. Струи газа (пара), проходя через слой жидкости, обеспечивают ее перемешивание. Прохождение газа или пара через слой жидкости носит название барботирование или барботаж (от франц. barbotage – «перемешивание» ). Расход энергии на перемешивание зависит от расхода газа (пара) и давления, которое он преодолевает.

1. 3. Пневматическое перемешивание осуществляется путем подачи газа или пара под слой жидкости. Струи газа (пара), проходя через слой жидкости, обеспечивают ее перемешивание. Прохождение газа или пара через слой жидкости носит название барботирование или барботаж (от франц. barbotage – «перемешивание» ). Расход энергии на перемешивание зависит от расхода газа (пара) и давления, которое он преодолевает.

1. 4. Циркуляционное перемешивание осуществляется при циркуляции жидкости по замкнутому контуру с помощью насоса. Перемешивание происходит благодаря турбулизации потока при движении жидкости по замкнутому контуру.

1. 4. Циркуляционное перемешивание осуществляется при циркуляции жидкости по замкнутому контуру с помощью насоса. Перемешивание происходит благодаря турбулизации потока при движении жидкости по замкнутому контуру.

1. 5. Перемешивание с помощью насадок и сопел происходит путем пропускания жидкости через отверстия малого проходного сечения. Перемешивание достигается за счет возникновения высоких градиентов скоростей и высокой степени турбулентности потока. При этом струя жидкости, вытекающая из сопла, передает за счет трения часть своей кинетической энергии прилегающим слоям жидкости, приводя их в движение. Наибольшая эффективность перемешивания достигается при отношении расстояния от устья сопла к его диаметру в пределах 15 -20.

1. 5. Перемешивание с помощью насадок и сопел происходит путем пропускания жидкости через отверстия малого проходного сечения. Перемешивание достигается за счет возникновения высоких градиентов скоростей и высокой степени турбулентности потока. При этом струя жидкости, вытекающая из сопла, передает за счет трения часть своей кинетической энергии прилегающим слоям жидкости, приводя их в движение. Наибольшая эффективность перемешивания достигается при отношении расстояния от устья сопла к его диаметру в пределах 15 -20.

1. 6. Эффективность перемешивания определяется степенью однородности образуемой смеси через определенное время от начала процесса. При перемешивании с целью интенсификации тепло- и массообмена эффективность перемешивания определяется повышением коэффициентов тепло- и массоотдачи соответственно. При перемешивании с целью растворения эффективность перемешивания определяется количеством растворенного вещества в единицу времени.

1. 6. Эффективность перемешивания определяется степенью однородности образуемой смеси через определенное время от начала процесса. При перемешивании с целью интенсификации тепло- и массообмена эффективность перемешивания определяется повышением коэффициентов тепло- и массоотдачи соответственно. При перемешивании с целью растворения эффективность перемешивания определяется количеством растворенного вещества в единицу времени.

2. Диспергирование – процесс измельчения жидких, твердых или газообразных веществ в жидкости или газе (распределение одной фазы в мелкораздробленном виде в другой сплошной фазе). В результате диспергирования образуются: эмульсии, суспензии, пыли, туманы, пены. Диспергирование, имея общие черты с процессом перемешивания, отличается рядом специфических особенностей как в организации процесса, так и в аппаратурном оформлении.

2. Диспергирование – процесс измельчения жидких, твердых или газообразных веществ в жидкости или газе (распределение одной фазы в мелкораздробленном виде в другой сплошной фазе). В результате диспергирования образуются: эмульсии, суспензии, пыли, туманы, пены. Диспергирование, имея общие черты с процессом перемешивания, отличается рядом специфических особенностей как в организации процесса, так и в аппаратурном оформлении.

При переработке пищевых продуктов применяются следующие виды диспергирования: эмульгирование – создание эмульсий; гомогенизация – образование тонких эмульсий; распыливание жидкостей – образование туманов; насыщение жидкостей воздухом – пенообразование, взбивание; псевдоожижение – распределение твердых частиц в потоке газа или жидкости.

При переработке пищевых продуктов применяются следующие виды диспергирования: эмульгирование – создание эмульсий; гомогенизация – образование тонких эмульсий; распыливание жидкостей – образование туманов; насыщение жидкостей воздухом – пенообразование, взбивание; псевдоожижение – распределение твердых частиц в потоке газа или жидкости.

2. 1. Эмульгирование применяется при создании жировых эмульсий в воде в процессе производства майонеза и маргарина. Основное требование, предъявляемое к образуемым эмульсиям, заключается в их устойчивости – невозможности расслоения на жировую и водную фазы. Устойчивость эмульсий повышается по мере уменьшения размеров частиц дисперсной фазы. Повышению устойчивости способствует также применение эмульгаторов – поверхностно-активных веществ (ПАВ), молекулы которых состоят из полярной (гидрофильной) и неполярной (гидрофобной) частей. ПАВ распределяются тонким слоем на межфазной поверхности, образуя мостики, соединяющие два вещества, и препятствуя объединению частиц дисперсной фазы.

2. 1. Эмульгирование применяется при создании жировых эмульсий в воде в процессе производства майонеза и маргарина. Основное требование, предъявляемое к образуемым эмульсиям, заключается в их устойчивости – невозможности расслоения на жировую и водную фазы. Устойчивость эмульсий повышается по мере уменьшения размеров частиц дисперсной фазы. Повышению устойчивости способствует также применение эмульгаторов – поверхностно-активных веществ (ПАВ), молекулы которых состоят из полярной (гидрофильной) и неполярной (гидрофобной) частей. ПАВ распределяются тонким слоем на межфазной поверхности, образуя мостики, соединяющие два вещества, и препятствуя объединению частиц дисперсной фазы.

l В качестве эмульгаторов в пищевой промышленности и общественном питании применяют желатин, агар-агар, яичный белок, казеин (белок, образующийся при створаживании молока), крахмал, фосфатиды (органические соединения класса сложных эфиров). Большинство жировых частиц (шариков), образующихся при производстве маргарина и майонеза, имеют размер 8– 10 мкм. l Также в качестве эмульгатора применяются фосфатиды. Полученная эмульсия обладает устойчивостью при достаточно интенсивных тепловых и механических воздействиях.

l В качестве эмульгаторов в пищевой промышленности и общественном питании применяют желатин, агар-агар, яичный белок, казеин (белок, образующийся при створаживании молока), крахмал, фосфатиды (органические соединения класса сложных эфиров). Большинство жировых частиц (шариков), образующихся при производстве маргарина и майонеза, имеют размер 8– 10 мкм. l Также в качестве эмульгатора применяются фосфатиды. Полученная эмульсия обладает устойчивостью при достаточно интенсивных тепловых и механических воздействиях.

Для получения эмульсий используют аппараты различных типов: мешалочные, циркуляционные, центробежные, коллоидные мельницы, ультразвуковые эмульсоры. l Мешалочные и циркуляционные аппараты подобны соответствующим типам перемешивающих устройств. l Принцип действия центробежных эмульсоров и коллоидных мельниц заключается в пропускании смеси воды, жира и эмульгатора через узкую щель (0, 5 -1 мм). Дробление (диспергирование) происходит благодаря возникновению большого градиента скоростей.

Для получения эмульсий используют аппараты различных типов: мешалочные, циркуляционные, центробежные, коллоидные мельницы, ультразвуковые эмульсоры. l Мешалочные и циркуляционные аппараты подобны соответствующим типам перемешивающих устройств. l Принцип действия центробежных эмульсоров и коллоидных мельниц заключается в пропускании смеси воды, жира и эмульгатора через узкую щель (0, 5 -1 мм). Дробление (диспергирование) происходит благодаря возникновению большого градиента скоростей.

2. 2. Гомогенизация предназначена для дальнейшего диспергирования эмульсий в целях получения продукта, размер частиц дисперсной фазы которого не превышает 1– 2 мкм. Гомогенизации подвергают молоко, сливки, чтобы на поверхности продукта не образовывался неприятный отстой жировых шариков ( «сливочная пробка» ).

2. 2. Гомогенизация предназначена для дальнейшего диспергирования эмульсий в целях получения продукта, размер частиц дисперсной фазы которого не превышает 1– 2 мкм. Гомогенизации подвергают молоко, сливки, чтобы на поверхности продукта не образовывался неприятный отстой жировых шариков ( «сливочная пробка» ).

Наибольшее распространение получили клапанные гомогенизаторы. Процесс дробления частиц происходит в клапанной щели высотой 80– 100 мкм. Для продавливания эмульсии через клапанную щель применяются плунжерные насосы, создающие давление 8– 60 МПа. Гомогенизация происходит благодаря возникновению больших градиентов скоростей. На практике может применяться многоступенчатая гомогенизация (продукт последовательно проходит две или три клапанные щели) с целью разрушения образующихся гроздей частиц дисперсной фазы (жировых шариков).

Наибольшее распространение получили клапанные гомогенизаторы. Процесс дробления частиц происходит в клапанной щели высотой 80– 100 мкм. Для продавливания эмульсии через клапанную щель применяются плунжерные насосы, создающие давление 8– 60 МПа. Гомогенизация происходит благодаря возникновению больших градиентов скоростей. На практике может применяться многоступенчатая гомогенизация (продукт последовательно проходит две или три клапанные щели) с целью разрушения образующихся гроздей частиц дисперсной фазы (жировых шариков).

2. 3. Распыливание жидкостей – процесс диспергирования жидкости в газовую (воздушную) среду, применяющийся для сушки жидких пищевых продуктов: молока, яиц, фруктовых соков, томатных продуктов, кофе и др. Образуемые частицы размером 100 мкм и менее создают большую межфазную поверхность, что способствует интенсификации процессов тепло- и массообмена. В общем случае распыливание заключается в дроблении струи на отдельные капли и распределении этих капель в пространстве.

2. 3. Распыливание жидкостей – процесс диспергирования жидкости в газовую (воздушную) среду, применяющийся для сушки жидких пищевых продуктов: молока, яиц, фруктовых соков, томатных продуктов, кофе и др. Образуемые частицы размером 100 мкм и менее создают большую межфазную поверхность, что способствует интенсификации процессов тепло- и массообмена. В общем случае распыливание заключается в дроблении струи на отдельные капли и распределении этих капель в пространстве.

l Различают следующие способы распыливания: гидравлический – за счет свободного распада струи, вытекающей с большой скоростью из сопла; механический – с помощью вращающихся дисков (жидкость приобретает энергию за счет действия центробежных сил); пневматический – за счет динамического взаимодействия потока распыливаемой жидкости с потоком распыливаемого газа; ультразвуковой – за счет воздействия ультразвуковых колебаний на распыливаемую жидкость или на газовую среду, в которой происходит диспергирование; пульсационный – за счет пульсаций давления и изменения расхода жидкости (происходит периодическое перекрывание проходных клапанов в распылителях). Наибольшее распространение получили гидравлический, механический и пневматический способы распыливания.

l Различают следующие способы распыливания: гидравлический – за счет свободного распада струи, вытекающей с большой скоростью из сопла; механический – с помощью вращающихся дисков (жидкость приобретает энергию за счет действия центробежных сил); пневматический – за счет динамического взаимодействия потока распыливаемой жидкости с потоком распыливаемого газа; ультразвуковой – за счет воздействия ультразвуковых колебаний на распыливаемую жидкость или на газовую среду, в которой происходит диспергирование; пульсационный – за счет пульсаций давления и изменения расхода жидкости (происходит периодическое перекрывание проходных клапанов в распылителях). Наибольшее распространение получили гидравлический, механический и пневматический способы распыливания.

2. 4. Насыщение жидкостей воздухом l l Насыщение жидкостей воздухом (пенообразование и взбивание) – диспергирование в жидкости газа (воздуха). Пенообразование применяется приготовлении газонаполненных коктейлей. Одним из способов пенообразования является барботирование газа в жидкость (газ подается под слой жидкости с помощью перфорированных трубок). Выходящий из отверстий трубок газ распадается на пузырьки, которые более или менее равномерно распределяются в слое жидкости. Для получения устойчивой пены необходимо добавлять поверхностно-активные вещества (ПАВ): яичный и молочный белок, казеинат натрия. Взбивание применяют приготовлении кремов, суфле, мороженого, взбитых сливок. Процесс взбивания осуществляется в аппаратах периодического действия, состоящих из бачка и мешалки (взбивателя). Рабочий орган может совершать вращательное либо планетарное движение с одновременным вращением бачка.

2. 4. Насыщение жидкостей воздухом l l Насыщение жидкостей воздухом (пенообразование и взбивание) – диспергирование в жидкости газа (воздуха). Пенообразование применяется приготовлении газонаполненных коктейлей. Одним из способов пенообразования является барботирование газа в жидкость (газ подается под слой жидкости с помощью перфорированных трубок). Выходящий из отверстий трубок газ распадается на пузырьки, которые более или менее равномерно распределяются в слое жидкости. Для получения устойчивой пены необходимо добавлять поверхностно-активные вещества (ПАВ): яичный и молочный белок, казеинат натрия. Взбивание применяют приготовлении кремов, суфле, мороженого, взбитых сливок. Процесс взбивания осуществляется в аппаратах периодического действия, состоящих из бачка и мешалки (взбивателя). Рабочий орган может совершать вращательное либо планетарное движение с одновременным вращением бачка.

2. 5. Псевдоожижение происходит при взаимодействии сыпучих материалов с продуваемыми через них газами или жидкостями. При малых скоростях газов (жидкостей) слой сыпучего материала остается неподвижным. Однако по мере возрастания скорости толщина слоя увеличивается, частицы начинают хаотически двигаться (первая критическая скорость), слой распадается на отдельные частицы, витающие в потоке газа (жидкости). Иными словами, частицы образуют дисперсную фазу, более или менее равномерно распределенную в дисперсионной среде – газе (жидкости). При дальнейшем увеличении скорости газа некоторое время наблюдается сохранение границы между псевдоожиженным слоем и газом.

2. 5. Псевдоожижение происходит при взаимодействии сыпучих материалов с продуваемыми через них газами или жидкостями. При малых скоростях газов (жидкостей) слой сыпучего материала остается неподвижным. Однако по мере возрастания скорости толщина слоя увеличивается, частицы начинают хаотически двигаться (первая критическая скорость), слой распадается на отдельные частицы, витающие в потоке газа (жидкости). Иными словами, частицы образуют дисперсную фазу, более или менее равномерно распределенную в дисперсионной среде – газе (жидкости). При дальнейшем увеличении скорости газа некоторое время наблюдается сохранение границы между псевдоожиженным слоем и газом.

Однако начиная с некоторого момента (вторая критическая скорость), частицы приобретают направленное движение и уносятся вместе с потоком газа (жидкости). l В процессе псевдоожижения каждая частица омывается потоком газа (жидкости). В результате резко увеличивается поверхность межфазного контакта, что способствует интенсификации тепло- и массообменных процессов. l Псевдоожижение находит широкое применение при сушке пищевых продуктов: чая, зерна, крахмала и др.

Однако начиная с некоторого момента (вторая критическая скорость), частицы приобретают направленное движение и уносятся вместе с потоком газа (жидкости). l В процессе псевдоожижения каждая частица омывается потоком газа (жидкости). В результате резко увеличивается поверхность межфазного контакта, что способствует интенсификации тепло- и массообменных процессов. l Псевдоожижение находит широкое применение при сушке пищевых продуктов: чая, зерна, крахмала и др.