1 Передачи общие вопросы проектирования.pptx

- Количество слайдов: 48

Передачи. Общие вопросы проектирования

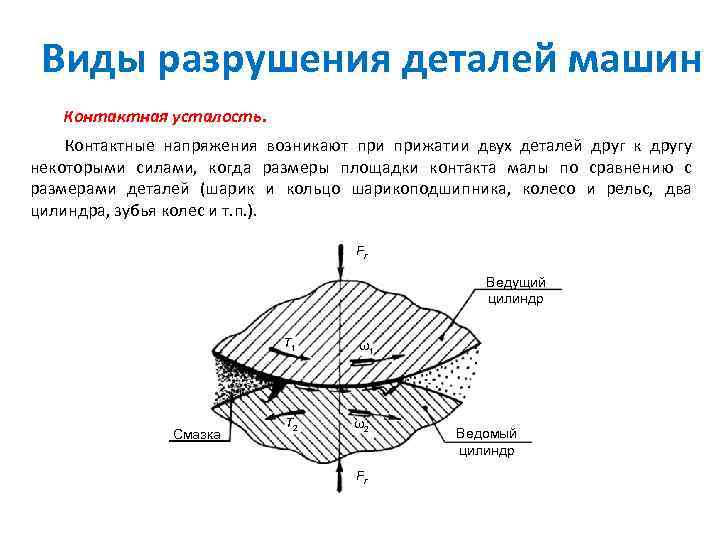

Виды разрушения деталей машин Контактная усталость. Контактные напряжения возникают прижатии двух деталей друг к другу некоторыми силами, когда размеры площадки контакта малы по сравнению с размерами деталей (шарик и кольцо шарикоподшипника, колесо и рельс, два цилиндра, зубья колес и т. п. ). Fr Ведущий цилиндр T 1 Смазка T 2 ω1 ω2 Fr Ведомый цилиндр

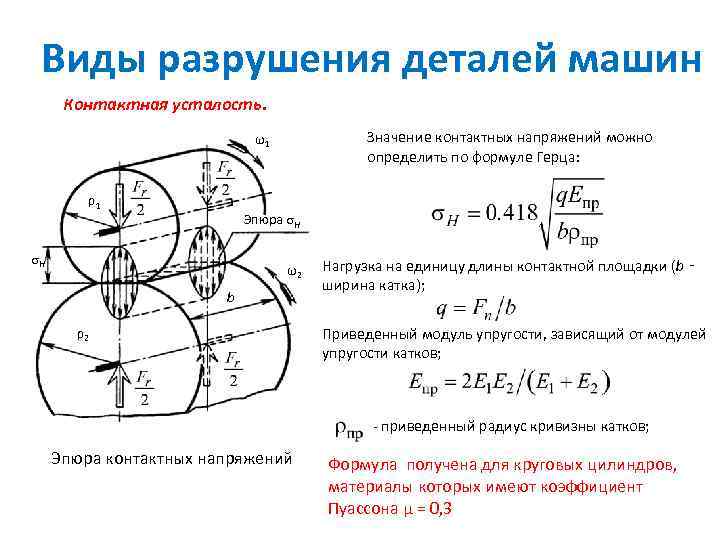

Виды разрушения деталей машин Контактная усталость. Значение контактных напряжений можно определить по формуле Герца: ω1 ρ1 Эпюра H H ω2 b ρ2 Нагрузка на единицу длины контактной площадки (b ‑ ширина катка); Приведенный модуль упругости, зависящий от модулей упругости катков; - приведенный радиус кривизны катков; Эпюра контактных напряжений Формула получена для круговых цилиндров, материалы которых имеют коэффициент Пуассона μ = 0, 3

Виды разрушения деталей машин ИЗНАШИВАНИЕ – это процесс разрушения поверхностных слоев при трении, приводящий к постепенному изменению размеров, формы и состояния поверхности деталей. С увеличением износа увеличиваются зазоры, возникают дополнительные нагрузки и даже поломки деталей. В зависимости от характера происходящих процессов различают большое число видов изнашивания. Механическое изнашивание – этот вид изнашивания является результатом механических процессов, таких, как срезание и пластическое деформирование микронеровностей (шероховатостей) при относительном перемещении сопряженных поверхностей, повреждение поверхностей абразивными частицами, повреждение поверхностей в результате развития усталостных трещин и др. Коррозионно-механическое изнашивание – изнашивание, при котором продукты коррозии и защитные окисные пленки удаляются механическим воздействием. Коррозия особенно активизируется в машинах, работающих на открытом воздухе.

Виды разрушения деталей машин Разновидностью коррозионно-механического изнашивания является так называемая фреттинг-коррозия, т. е. разрушение постоянно контактирующих поверхностей в условиях микросмещений сдвига без удаления продуктов износа. Она наблюдается, например, на посадочных поверхностях колец подшипников валов и корпусов, на посадочных поверхностях зубчатых колес, шкивов, звездочек и валов, шлицевых и других соединений, особенно при ослабленных посадках или необходимости малых полезных перемещений. Изнашивание при заедании – изнашивание в результате схватывания и вырывания из более мягкой поверхности частиц металла и переноса его со смазочным материалом на сопряженную поверхность. Эти частицы оставляют борозды на поверхности с меньшей твердостью. Повреждение поверхности трения в виде борозд называется ЗАДИРОМ. Процесс возникновения и развития повреждений поверхностей трения вследствие схватывания называется ЗАЕДАНИЕМ. СХВАТЫВАНИЕ – явление местного соединения двух твердых тел, происходящего вследствие действия молекулярных сил при трении.

Критерии качества машин Надежность является основным показателем качества изделия. По надежности изделия можно судить об уровне проектирования, технологии изготовления, условиях эксплуатации и т. д. К критериям качества машин так же относятся: мощность – скорость преобразования энергии; производительность – объём работы (продукции, информации), выполняемой в единицу времени; коэффициент полезного действия (КПД) – доля дошедшей до потребителя энергии (мощности); габариты – предельные размеры; энергоемкость – расход топлива или электричества отнесённый к объёму работы (пройденному расстоянию, произведённой продукции); материалоемкость – количество конструкционного материала машины, обычно отнесённого к единице мощности; точность – способность максимально соответствовать заданному положению (скорости и т. п. ); плавность хода – минимальные ускорения при работе машины. экономичность – минимальная стоимость производства и эксплуатации.

Механические передачи Механическими передачами или просто передачами называются механизмы, которые преобразуют параметры движения от двигателя к исполнительным органам машины передача Двигатель Исполнительный орган Схема расположения передачи в машинах и приборах Большинство современных машин и приборов создается по схеме двигатель ‑ передача ‑ рабочий орган (исполнительный механизм)

Механические передачи Функции, выполняемые передачами: • Выбор оптимальной скорости движения • Регулирование скорости движения (повышения или понижения); • Преобразование вида движения: - вращательного в поступательное (передачи реечные и винт — гайка) и наоборот; - для изменения направления движения (реверсирования); - для изменения вращающих моментов и сил движения; для передачи мощности на расстояние. под передачами понимают механизмы, служащие для передачи механической энергии на расстояние, как правило, с преобразованием скоростей и моментов, а также с преобразованием видов и законов движения.

Механические передачи В практике приборо- и машиностроения применяют следующие разновидности передач: - механические, - электрические, - пневматические, - гидравлические и - комбинированные. По принципу действия механические передачи разделяют на две группы: 1 ‑ передачи, основанные на использовании сил трения между элементами передачи (фрикционные, ременные); 2 ‑ передачи зацеплением, работающие в результате возникновения давления между зубьями или кулачками на взаимодействующих деталях.

Механические передачи Классификация передач Передачи гибкой связью Передачи с непосредственным контактом Зацеплением Трением Зубчатые: Цилиндрические Планетарные Волновые Конические Червячные Фрикционные: С условно постоянным передаточным отношением Волновая С переменным передаточным отношением Зубчатым ремнем Цепью Ременные: Плоским ремнем Клиновым ремнем Поликлиновым ремнем

Методы нарезания Зубьев

Методы нарезания Зубьев

Методы нарезания Зубьев Метод копирования Нарезание дисковой модульной фрезой Нарезание пальцевой модульной фрезой

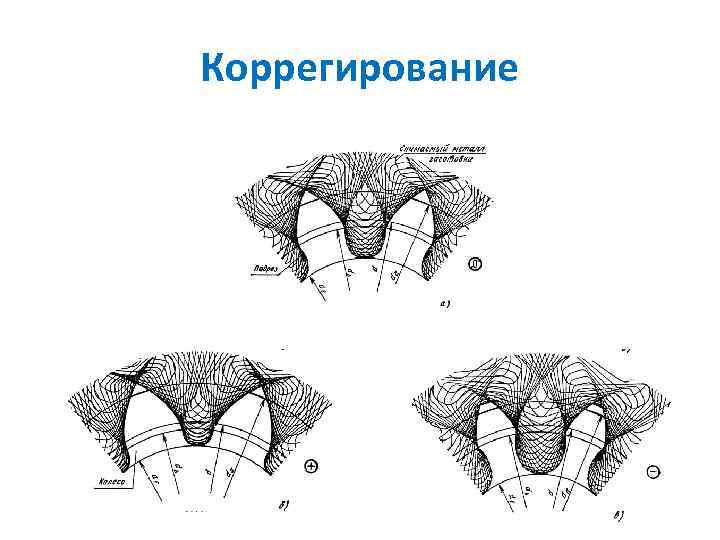

Коррегирование

Коррегирование

Силы в зацеплении

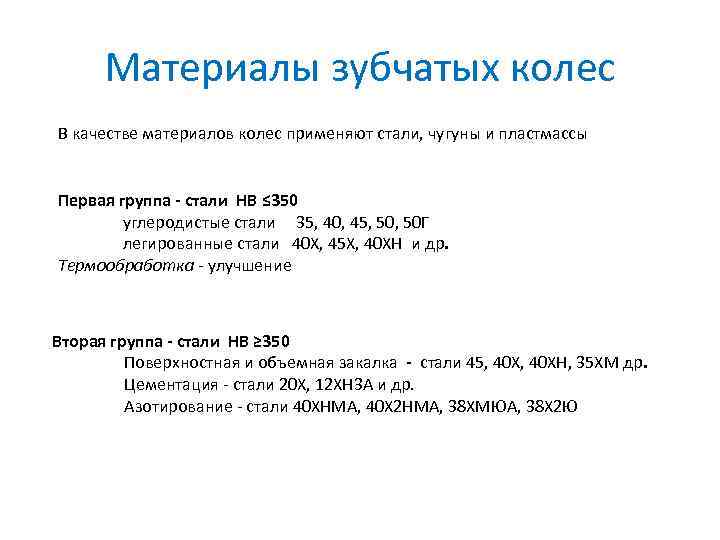

Материалы зубчатых колес В качестве материалов колес применяют стали, чугуны и пластмассы Первая группа - стали HB ≤ 350 углеродистые стали 35, 40, 45, 50 Г легированные стали 40 Х, 45 Х, 40 ХН и др. Термообработка - улучшение Вторая группа - стали HB ≥ 350 Поверхностная и объемная закалка - стали 45, 40 ХН, 35 ХМ др. Цементация - стали 20 Х, 12 ХН 3 А и др. Азотирование - стали 40 ХНМА, 40 Х 2 НМА, 38 ХМЮА, 38 Х 2 Ю

Материалы зубчатых колес I – марки сталей одинаковы для колеса и шестерни: 45, 40 ХН, 35 ХМ и др. Т. о. колеса – улучшение, твердость 235. . . 262 НВ. Т. о. шестерни улучшение, твердость 269. . . 302 НВ; II – марки сталей одинаковы для колеса и шестерни: 40 Х, 40 ХН, 35 ХМ и др. Т. о. колеса – улучшение, твердость 269. . . 302 НВ. Т. о. шестерни улучшение и закалка т. в. ч. ; твердость 45. . . 50 HRCэ, 48. . . 53 HRCэ. и др. (зависит от марки стали); III – марки сталей одинаковы для колеса и шестерни: 40 Х, 40 ХН, 35 ХМ и др. Т. о. колеса и шестерни одинаковы – улучшение и закалка т. в. ч. ; твердость 45. . . 50 HRCэ, 48. . . 53 HRCэ. и др. (зависит от марки стали); IV – марки сталей для колеса: 40 Х, 40 ХН, 35 ХМ и др. Т. о. ко леса улучшение и закалка т. в. ч. ; твердость 45. . . 50 HRCэ, 48. . . 53 НRСэ и др. (зависит от марки стали). Марки сталей для шестерни: 20 Х, 20 ХНМ, 18 ХГТ и др. Т. о. шестерни улучшение, цементация и закалка; твер дость 56. . . 63 HRC; э V – марки стали одинаковы для колеса и шестерни: 20 Х, 20 ХНМ, 18 ХГТ и др. Т. о. колеса и шестерни одинаковы – улучшение, цементация и закалка; твердость 56. . . 63 HRCэ.

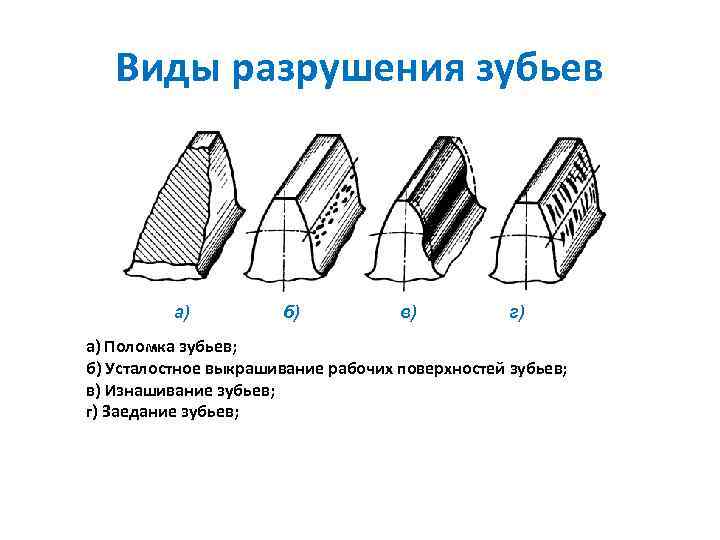

Виды разрушения зубьев а) б) в) г) а) Поломка зубьев; б) Усталостное выкрашивание рабочих поверхностей зубьев; в) Изнашивание зубьев; г) Заедание зубьев;

Конические зубчатые передачи

Нарезание зубьев конических колес Нарезание кругового зуба конического колеса резцовой головкой 1 – заготовка, 2 – воображаемое колесо, зубьями которого являются резцы 3 головки.

Геометрия конических колес

. Геометрия конических колес Форма I – пропорционально понижающиеся зубья. Вершины конусов делительного и впадин совпадают. Применяется для прямых зубьев, а также для круговых зубьев при Форма II – понижающиеся зубья. Вершины конусов делительного и впадин не совпадают. По форме II зубья получают обработкой впадин за один проход, что повышает производитель ность при нарезании зубчатых колес. Применяется в массовом производстве; Форма III – равновысокие зубья. Образующие конусов делительного, впадин и вершин параллельны. Высота зубьев постоянна по всей длине. Применяется для круговых зубьев при

Эквивалентное колесо Схема для определения эквивалентного числа зубьев делительный диаметр эквивалентного колеса эквивалентное число зубьев Для передачи с круговыми зубьями

Силы в зацеплении ; при

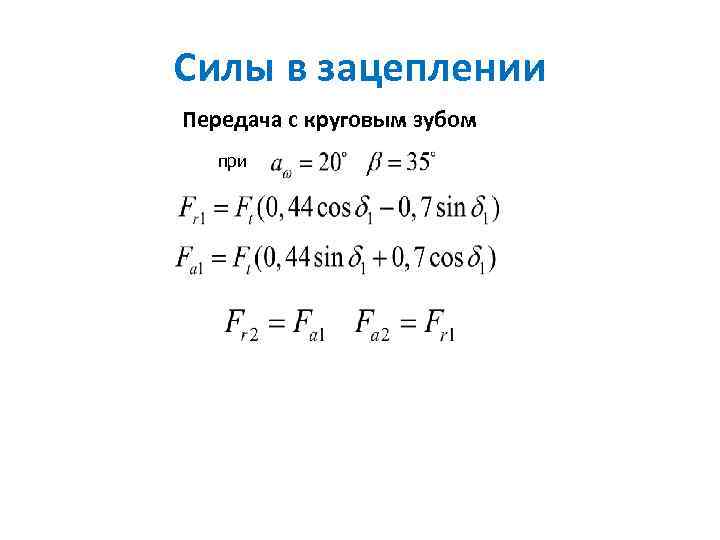

Силы в зацеплении Передача с круговым зубом при

Конструирование

Червячная передача 1) Червяк 2) Червячное колесо

Классификация червячных передач В зависимости от формы внешней поверхности червяка а) с цилиндрическим червяком б) с глобоидным червяком

Классификация червячных передач В зависимости от направления линии витка червячные передачи бывают: а) с правым; б) с левым. В зависимости от числа заходов резьбы червяка различают: а) однозаходные; б) многозаходные.

Классификация червячных передач В зависимости от расположения червяка относительно колеса передачи бывают. с нижним (а), боковым (б) и верхним (в) червяками В зависимости от формы винтовой поверхности резьбы цилиндрического червяка передачи бывают а) с архимедовым; б) с конволютным; в) с эвольвентным.

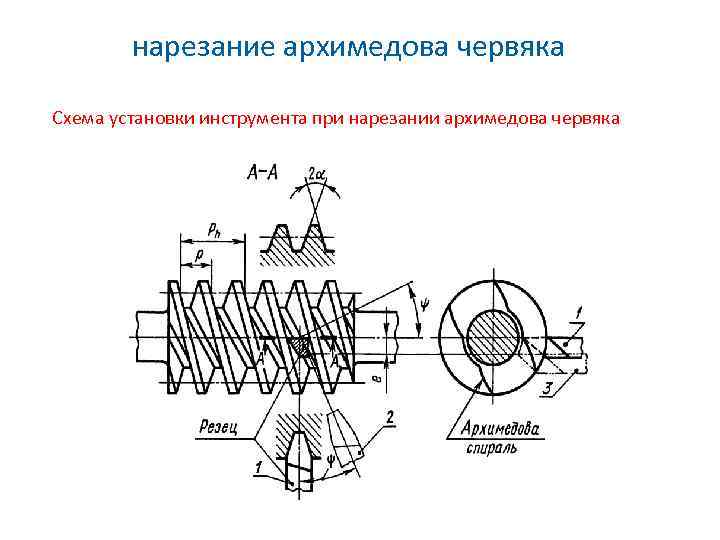

нарезание архимедова червяка Схема установки инструмента при нарезании архимедова червяка

нарезание ЧЕРВЯЧНОГО КОЛЕСА 1 – фреза; 2 – заготовка колеса.

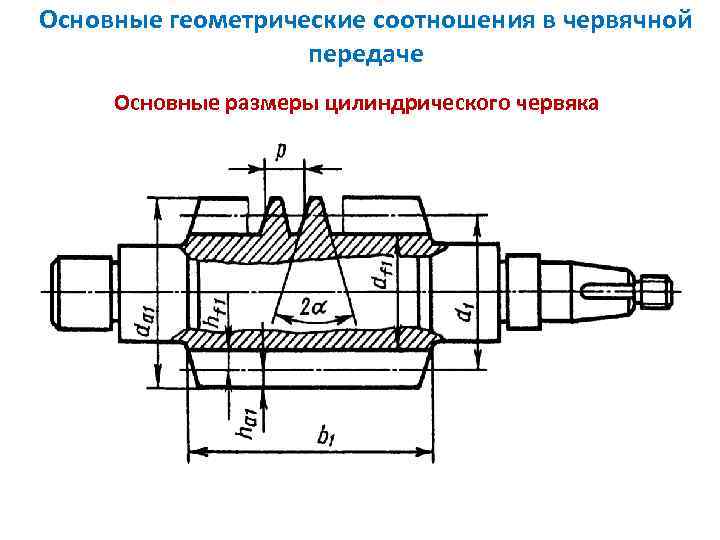

Основные геометрические соотношения в червячной передаче Основные размеры цилиндрического червяка

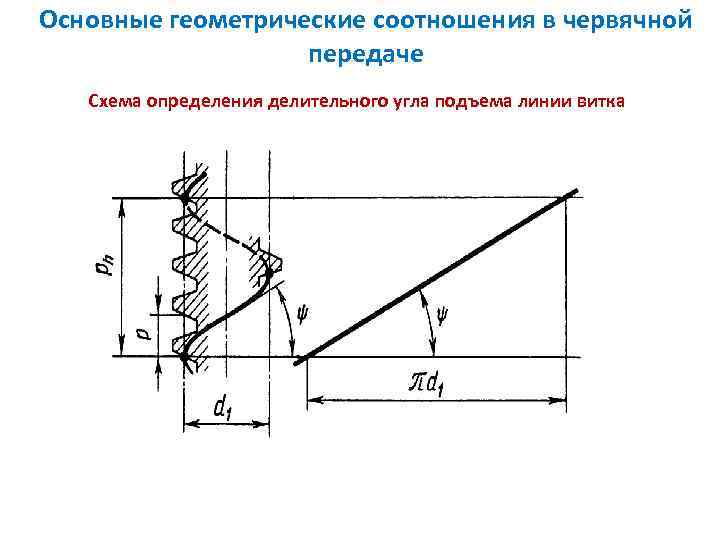

Основные геометрические соотношения в червячной передаче Схема определения делительного угла подъема линии витка

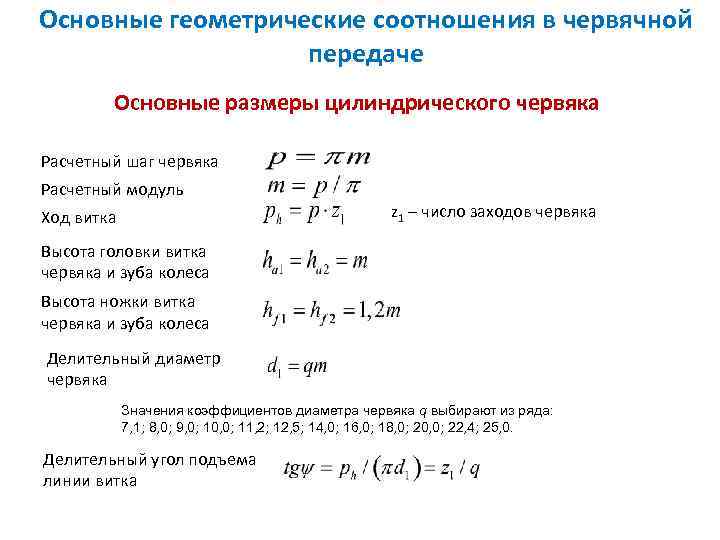

Основные геометрические соотношения в червячной передаче Основные размеры цилиндрического червяка Расчетный шаг червяка Расчетный модуль z 1 – число заходов червяка Ход витка Высота головки витка червяка и зуба колеса Высота ножки витка червяка и зуба колеса Делительный диаметр червяка Значения коэффициентов диаметра червяка q выбирают из ряда: 7, 1; 8, 0; 9, 0; 10, 0; 11, 2; 12, 5; 14, 0; 16, 0; 18, 0; 20, 0; 22, 4; 25, 0. Делительный угол подъема линии витка

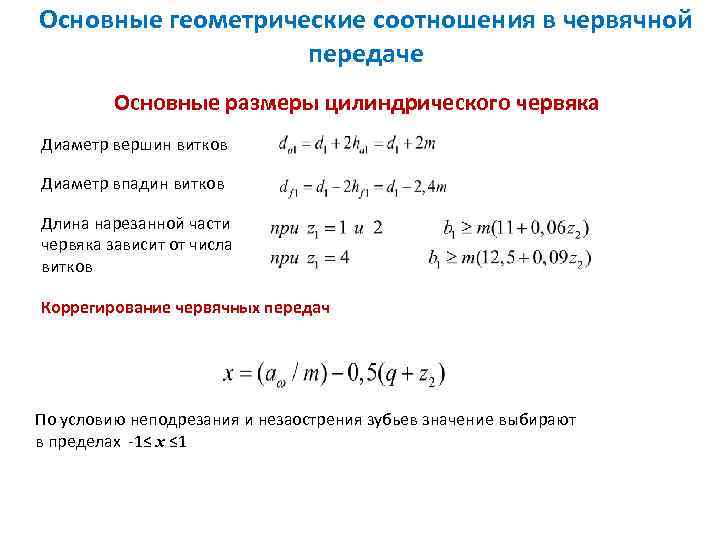

Основные геометрические соотношения в червячной передаче Основные размеры цилиндрического червяка Диаметр вершин витков Диаметр впадин витков Длина нарезанной части червяка зависит от числа витков Коррегирование червячных передач По условию неподрезания и незаострения зубьев значение выбирают в пределах -1≤ х ≤ 1

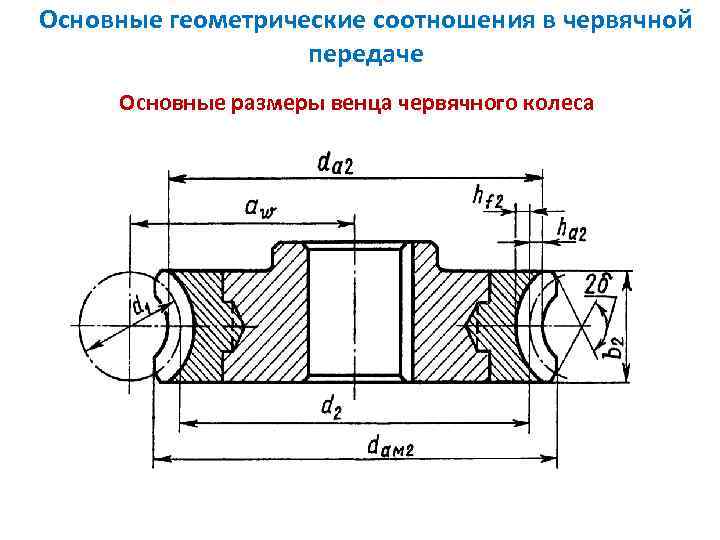

Основные геометрические соотношения в червячной передаче Основные размеры венца червячного колеса

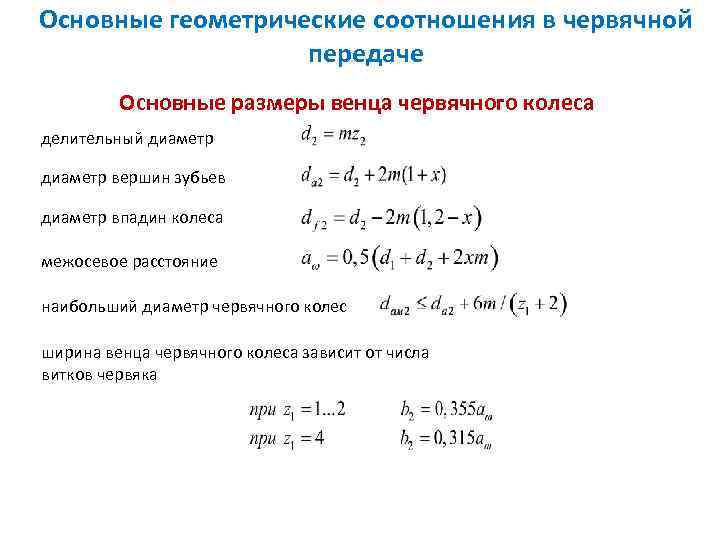

Основные геометрические соотношения в червячной передаче Основные размеры венца червячного колеса делительный диаметр вершин зубьев диаметр впадин колеса межосевое расстояние наибольший диаметр червячного колес ширина венца червячного колеса зависит от числа витков червяка

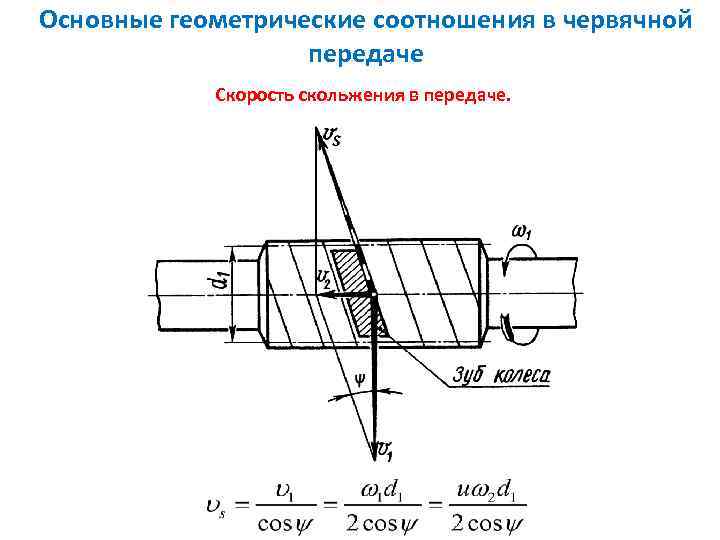

Основные геометрические соотношения в червячной передаче Скорость скольжения в передаче.

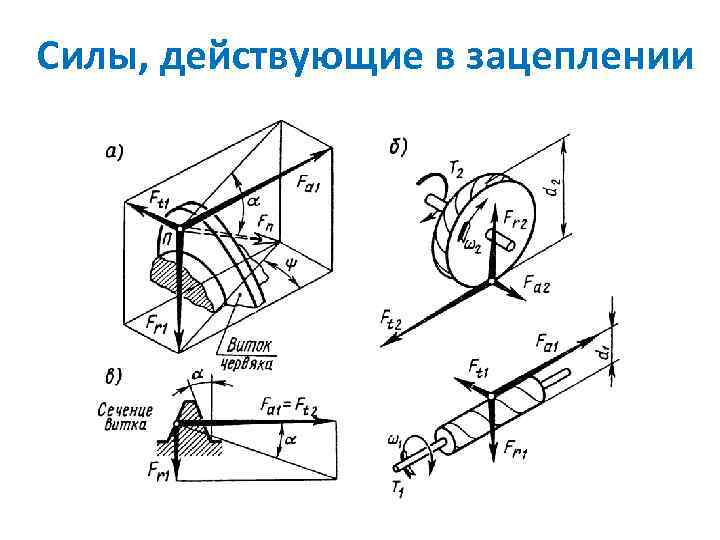

Силы, действующие в зацеплении

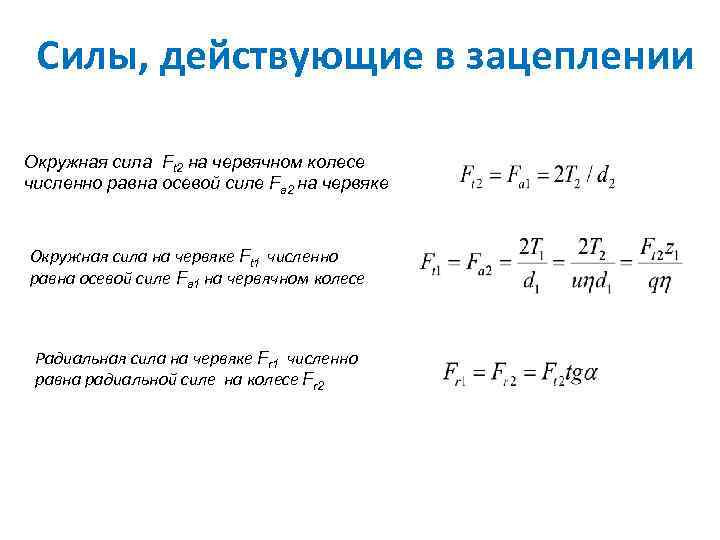

Силы, действующие в зацеплении Окружная сила Ft 2 на червячном колесе численно равна осевой силе Fa 2 на червяке Окружная сила на червяке Ft 1 численно равна осевой силе Fa 1 на червячном колесе Радиальная сила на червяке Fr 1 численно равна радиальной силе на колесе Fr 2

. Тепловой баланс в червячной передаче QВ – количество выделенной теплоты QО – количество отведенной теплоты

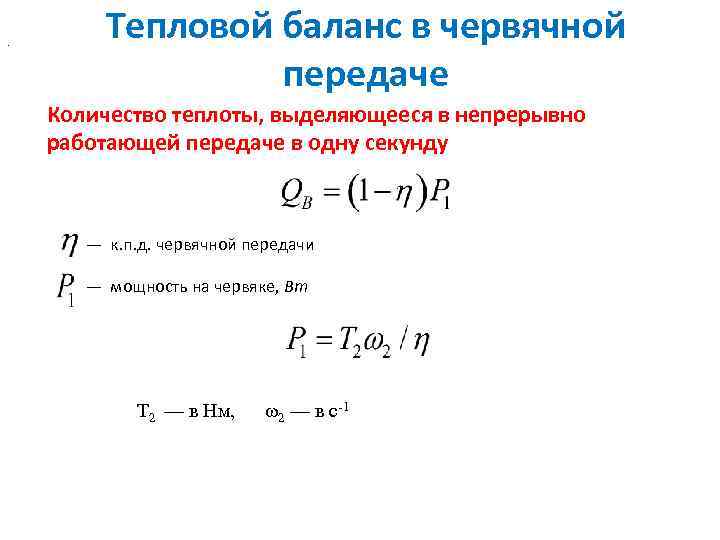

. Тепловой баланс в червячной передаче Количество теплоты, выделяющееся в непрерывно работающей передаче в одну секунду — к. п. д. червячной передачи — мощность на червяке, Вт Т 2 — в Нм, ω2 — в с-1

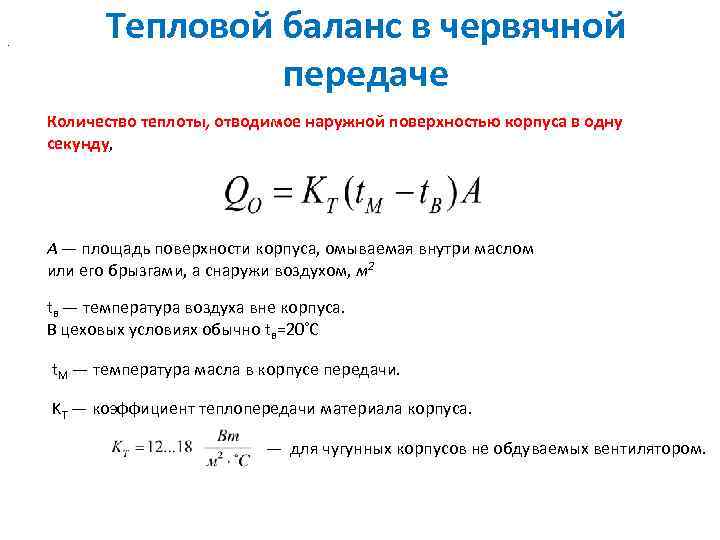

. Тепловой баланс в червячной передаче Количество теплоты, отводимое наружной поверхностью корпуса в одну секунду, А — площадь поверхности корпуса, омываемая внутри маслом или его брызгами, а снаружи воздухом, м 2 tв — температура воздуха вне корпуса. В цеховых условиях обычно tв=20˚С t. М — температура масла в корпусе передачи. KT — коэффициент теплопередачи материала корпуса. — для чугунных корпусов не обдуваемых вентилятором.

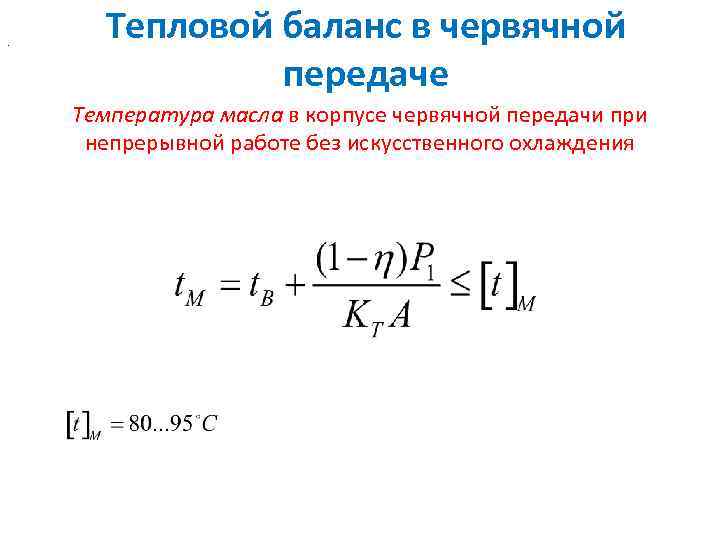

. Тепловой баланс в червячной передаче Температура масла в корпусе червячной передачи при непрерывной работе без искусственного охлаждения

. Тепловой баланс в червячной передаче

. Тепловой баланс в червячной передаче Схемы искусственного охлаждения червячных передач: 1 – насос; 2 – фильтр; 3 – холодильник.

1 Передачи общие вопросы проектирования.pptx